電子機器の製造方法及び電子機器

【課題】ケースの反りまたは起伏によって引き起こされる防水性能の低下を回避することができる防水型の電子機器の製造方法、及びそのような方法で製造された防水型の電子機器を提供する。

【解決手段】電子機器100の製造方法は、一方の面が開口部120とされた概略箱型のケース10の、開口部120に沿った周縁部110に接着剤40を塗布することと、接着剤40の塗布された周縁部110に、開口部120を塞ぐスクリーン20を取り付けることと、を含み、周縁部110は反りまたは起伏を有しているとともに、開口部120の周りを一周して延びる平坦な頂面70を有する突状部80を有し、接着剤40は、突状部80の頂面70に全幅にわたって塗布され、幅方向における最大塗布厚さは突状部80の頂面70における反りまたは起伏の最大高低差よりも大きい。

【解決手段】電子機器100の製造方法は、一方の面が開口部120とされた概略箱型のケース10の、開口部120に沿った周縁部110に接着剤40を塗布することと、接着剤40の塗布された周縁部110に、開口部120を塞ぐスクリーン20を取り付けることと、を含み、周縁部110は反りまたは起伏を有しているとともに、開口部120の周りを一周して延びる平坦な頂面70を有する突状部80を有し、接着剤40は、突状部80の頂面70に全幅にわたって塗布され、幅方向における最大塗布厚さは突状部80の頂面70における反りまたは起伏の最大高低差よりも大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は防水型の電子機器の製造方法及び防水型の電子機器に関する。

【背景技術】

【0002】

携帯電話などの電子機器が日常生活の必需品になるにつれ、台所、風呂、雨天の屋外など、電子機器が水に濡れる場面が多くなり、防水機能が益々求められている。

【0003】

特許文献1には、スクリーンとケースの間に防水部材が介在している携帯端末が開示されている。防水部材は接着剤または防水粘着テープである。ケースと表示パネルの間だけでなく、スクリーンとケースの間にも防水部材を設けることによって高い防水性能を実現している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−48098号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

成形品であるケースには、ある程度の反りまたは起伏が生じる場合がある。電子機器のケースに接着剤を塗布してスクリーンと接合する場合、ケースの反りまたは起伏が大きいと、ケースの接着剤塗布面とスクリーンとの間に隙間が生じ、防水性能が損なわれることがある。

【0006】

特許文献1で開示されている携帯端末は、ケースの反りまたは起伏によって引き起こされる防水性能の低下という問題が考慮されていない。

【0007】

本発明は、ケースの反りまたは起伏によって引き起こされる防水性能の低下を回避することができる防水型の電子機器の製造方法、及びそのような方法で製造された防水型の電子機器を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の電子機器の製造方法は、一方の面が開口部とされた概略箱型のケースの、前記開口部に沿った周縁部に接着剤を塗布することと、前記接着剤の塗布された前記周縁部に、前記開口部を塞ぐスクリーンを取り付けることと、を含み、前記周縁部は反りまたは起伏を有しているとともに、前記開口部の周りを一周して延びる平坦な頂面を有する突状部を有し、前記接着剤は、前記突状部の前記頂面に全幅にわたって塗布され、幅方向における最大塗布厚さは前記突状部の前記頂面における前記反りまたは起伏の最大高低差よりも大きい、電子機器の製造方法である。

【0009】

本発明の電子機器は、一方の面が開口部とされた概略箱型のケースと、前記開口部に沿った周縁部に形成された接着剤と、前記周縁部に前記接着剤によって取り付けられたスクリーンと、を有し、前記周縁部は反りまたは起伏を有しているとともに、前記開口部の周りを一周して延びる平坦な頂面を有する突状部を有し、前記接着剤は、前記突状部の前記頂面に全幅にわたって塗布されることによって形成され、前記接着剤の塗布されたときの幅方向における最大塗布厚さは前記突状部の前記頂面における前記反りまたは起伏の最大高低差よりも大きい、電子機器である。

【発明の効果】

【0010】

本発明によれば、電子機器のケースの開口部に沿った周縁部に接着剤を塗布する際に、周縁部は平坦な頂面を持つ突状部を有し、その突状部の頂面に全幅にわたって接着剤を塗布する。このことにより、突状部の幅方向の両端で表面張力が働き、接着剤が突状部の幅に収まろうとするため広がらない分、大きな塗布厚さが得られる。突状部の幅方向における接着剤の最大塗布厚さを突状部の頂面における反りまたは起伏の最大高低差よりも大きくすることにより、最大高低差を生じている部位でも接着剤がスクリーンに接触するため良好な防水性能が得られる。

【0011】

本発明では、ケースの反りまたは起伏によって引き起こされる防水性能の低下を回避することができる防水型の電子機器の製造方法、及びそのような方法で製造された防水型の電子機器を提供することができる。

【図面の簡単な説明】

【0012】

【図1】第1の実施形態に係る電子機器のスクリーン取り付け前の断面図である。

【図2】第1の実施形態に係る電子機器のスクリーン取り付け後の断面図である。

【図3】第2の実施形態に係る電子機器のスクリーン取り付け前の正面図である。

【図4】第2の実施形態に係る電子機器のスクリーン取り付け前の断面図である。

【図5】第2の実施形態に係る電子機器のスクリーン取り付け後の断面図である。

【図6】第2の実施形態に係る電子機器のケースの反りまたは起伏に関する図である。

【図7】第2の実施形態に係る電子機器における突状部の形状の及ぼす効果に関する図である。

【図8】第3の実施形態に係る電子機器のスクリーン取り付け後の断面図である。

【図9】第4の実施形態に係る電子機器のスクリーン取り付け前の断面図である。

【図10】第5の実施形態に係る電子機器の断面図である。

【図11】第6の実施形態に係る電子機器のスクリーン取り付け前の断面図である。

【図12】第6の実施形態に係る電子機器のスクリーン取り付け後の断面図である。

【図13】第7の実施形態に係る電子機器のスクリーン取り付け前の断面図である。

【図14】第7の実施形態に係る電子機器のスクリーン取り付け後の断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態について図面を参照して詳細に説明する。

【0014】

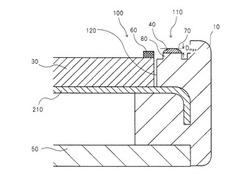

図1は本発明の第1の実施形態に係る電子機器100のスクリーン取り付け前の断面図である。ケース10は概略箱型であり、一方の面が開口部120となっている。ケース10の開口部120に沿った周縁部110には接着剤40が塗布される。ケース10の周縁部110は反りまたは起伏を有している。ケース10の周縁部110は、開口部120の周りを一周して延びる平坦な頂面70を持つ突状部80を有する。接着剤40は突状部80の頂面70に全幅にわたって塗布される。突状部80の幅方向の両端で表面張力が働き、接着剤40が突状部80の幅に収まろうとするため広がらない分、大きな塗布厚さが得られる。突状部80の幅方向における接着剤40の最大塗布厚さが突状部80の頂面70における反りまたは起伏の最大高低差よりも大きくなる。図2は本実施形態に係る電子機器100のスクリーン取り付け後の断面図である。接着剤塗布面にスクリーン20を取り付けると、反りまたは起伏が最大高低差を生じている部位でも接着剤40がスクリーン20に接触するため、良好な防水性能が得られる。

【0015】

図3及び図4はそれぞれ本発明の第2の実施形態に係る電子機器100のスクリーン取り付け前の正面図及び図3のA−A線に沿った断面図である。ケース10は概略箱型であり、一方の面が開口部120となっており、他方の面は裏蓋50で閉じられている。開口部120にはディスプレイユニット30がベースプレート210の上に載せられるように嵌め込まれる。ディスプレイユニット30はLCD(Liquid Crystal Display)、有機EL(Electro−Luminescence)などが用いられる。ディスプレイユニット30の開口部側の上面には支持体60が1つ以上設けられている。支持体60とは、スクリーン20をケース10に接着剤40で接合する際に、接着剤40が完全に潰れる前にスクリーン20が支持体60に突き当たるように設計されたものである。図3に示されているように、支持体60は典型的にはディスプレイユニットの左辺及び右辺のそれぞれ上端、中央及び下端に配置される。ケース10の開口部120に沿った周縁部110は反りまたは起伏を有している。ケース10の周縁部110は、開口部120の周りを一周して延びる平坦な頂面70を持つ突状部80を有する。接着剤40は突状部80の頂面70に全幅にわたって塗布される。突状部80の幅方向の両端で表面張力が働き、接着剤40が突状部80の幅に収まろうとするため広がらない分、大きな塗布厚さが得られる。突状部80の幅方向における接着剤40の最大塗布厚さDmaxが突状部80の頂面70における反りまたは起伏の最大高低差Amax(図6参照)よりも大きくなる。図5は本実施形態に係る電子機器100のスクリーン取り付け後の断面図である。接着剤塗布面にスクリーン20を取り付けると、反りまたは起伏が最大高低差を生じている部位でも接着剤40がスクリーン20に接触するため、良好な防水性能が得られる。特に、本実施形態は、ケースの反りまたは起伏によって生じたケース10の突状部80の頂面70とスクリーン20の間の空間が接着剤40によって完全に充填されるため、よりよい防水性能が得られる。

【0016】

図6は第2の実施形態に係る電子機器100のケースの反りまたは起伏に関する図である。ケース10は上下左右どの方向に関してもある程度は反りまたは起伏を有しているが、本発明では特に突状部80の頂面70上で幅方向に垂直な方向(図4及び図5の紙面に垂直な方向、方向Xとする)の反りまたは起伏に着目する。図6(a)は横軸がX、縦軸がケース10の反りまたは起伏量を表す図である。図中のAmaxが反りまたは起伏の最大高低差である。図6(a)では接着剤40を塗布してもスクリーン20と反りまたは起伏を有するケース10との隙間44が埋まらず、接着剤40が足りないことがわかる。図6(b)は図6(a)で反りまたは起伏が最大高低差を生じている部位A−Aでの断面であるが、ケース10の突状部80の頂面70に塗布した接着剤40ではスクリーン20とケース10の間を埋めるには程遠いことが見て取れる。

【0017】

ケース10の突状部80の頂面70における反りまたは起伏の最大高低差は、成形条件や成型方法にもよるが、0.2mm程度は見込んでおく必要がある。したがって、突状部80の幅方向における接着剤40の最大塗布厚さ(以下、単に塗布厚さと呼ぶ)が0.2mm程度よりも大きければ、良好な防水性能が達成されると考えられる。例えば、粘度40Pa・s程度の接着剤40を平坦な面に線幅1mmの線状に塗布する場合、得られる塗布厚さは0.18mm程度であるが、同条件の接着剤40を幅が0.8mmの突状部上に全幅にわたって線状に塗布する場合、得られる塗布厚さは0.22mm程度と大きくなる。突状部80の幅方向の両端で表面張力が働き、接着剤40が突状部80の幅である0.8mmに収まろうとするため広がらない分、大きな塗布厚さが得られる。このような効果は突状部80の両端がエッジ状(鋭角)になっている場合にのみ顕著に見られる。図7は第2の実施形態に係る電子機器100における突状部80の形状の及ぼす効果に関する図である。図7(a)は突状部80の両端がエッジ状である場合の図で、接着剤の塗布厚さは大きくなる。一方、図7(b)に示すように、突状部80の幅方向の端部が丸まっていると表面張力の効きが悪く、塗布厚さが大きくならない。

【0018】

図8は本発明の第3の実施形態に係る電子機器100のスクリーン取り付け後の断面図である。本実施形態は、第2の実施形態とほぼ同じだが、スクリーン20をケース10に接着剤40で取り付けたとき、突状部80の側面の少なくとも一部が接着剤40によって覆われる例である。このような構造を取ると、接着剤40は水平方向(突状部の頂面に平行な方向)だけでなく垂直方向(突状部の側面に平行な方向)にも大きな強度を有することとなる。携帯電子機器などが落下した場合はあらゆる方向からの外力を想定する必要があることから、このような構造は有用である。

【0019】

図9は本発明の第4の実施形態に係る電子機器100のスクリーン取り付け前の断面図である。本実施形態は、ケース10の突状部80の頂面70の上に支持体60が設けられた例である。支持体60は、ケース10に収納されているディスプレイユニット30の上に通常は配置されるが、ディスプレイユニット30に支持体60を設けることができない場合がある。その場合、ケース10と支持体60を一体成型すればよいが、最近の電子機器の小型化のためにケース側に支持体60を配置するスペースを確保するのが難しいことがある。

【0020】

そこで、支持体60を接着剤塗布面であるケース10の突状部80の頂面70に配置する。図9の紙面に垂直方向で見れば、複数の支持体60は突状部80の頂面70上に沿って互いに離隔して設けられる。このように配置すれば、支持体60を配置するためだけに設けられるスペースは不要となる。スクリーンをケース10に接着する際、スクリーン20が支持体60に突き当たったとすれば、支持体上面の接着剤層はほぼゼロに近くなり、潰される量が増える。しかし、突状部80の幅方向の両端の外側には実質的に深い溝90が存在しているので、接着剤はその溝90に流れ込み、外部へはみ出すことはない。

【0021】

一般にケース10の反りまたは起伏を矯正しようとするときに電子機器100に外力を加えることがある。そのとき、スクリーン20が接着剤40を介してケース10に強く圧迫されることも考えられる。そのような場合においても、本実施形態で示したような支持体60を設けておけば、スクリーン20はケース10に突き当たることはなく、また接着剤40は潰れるが外部へはみ出すことはない。

【0022】

図10は本発明の第5の実施形態に係る電子機器100を示す断面図である。本実施形態はケース10に格納されているディスプレイユニット30の端部を保護テープ140でマスキングをすることを特徴とする。スクリーン20をケース10に接着剤40で取り付ける際、接着剤40が漏れてディスプレイユニット30に付着する可能性がある。その場合、分解修理してもディスプレイユニット30が使用できなくなる可能性が高い。接着剤のリムーバーは一般的に他の材料に対して悪影響があるため使用できない。そこで、スクリーン取り付け前にディスプレイユニット30を保護テープ140でマスキングすることによって(図10(a))、スクリーン取り付け後に接着剤40が付着した際(図10(b))、分解修理時に接着剤40を保護テープ140ごと取り除くことができる(図10(c))。なお、本実施形態では、ディスプレイユニット30を保護テープ140でマスキングしたが、その代わりに、フッ素系やシリコーン系のコーティングを施してもよい。

【0023】

図11は本発明の第6の実施形態に係る電子機器100のスクリーン取り付け前の断面図である。本実施形態はスクリーン20を取り付けるためのケース10の接着剤塗布面が同じ高さの2つの凸部を有している場合であって、特に2つの凸部が平坦な頂面を持つ場合である。2つの凸部の間の中央凹部150は矩形でも半円形でもよい。接着剤40は中央凹部150の溝内に塗布され、凸面を越えて、例えば、概略円形の断面形状となる。2つの凸部の頂部から測った中央凹部150の幅方向における接着剤40の最大塗布厚さBmaxは2つの凸部における反りまたは起伏の最大高低差よりも大きくなり、良好な防水性能が実現される。図12は本実施形態に係る電子機器100のスクリーン取り付け後の断面図である。スクリーン取り付け後、接着剤40は所望の厚みまで押し潰され、余剰分は両側の凹溝160へと流れ込む。スクリーン取り付け後の接着剤40の厚さが中央凹部150において大きくなるため、接着剤40の変形可能量が増す。機器を落下させるなど外力が加わっても、接着剤40の厚みが増えることで、接着剤塗布面が平坦である場合に比べて許容される破断までの変形量が大きくなり、破断しにくくなるため、スクリーンの剥がれを防止する。

【0024】

図13は本発明の第7の実施形態に係る電子機器100のスクリーン取り付け前の断面図である。本実施形態は第6の実施形態と同様に、接着剤塗布面が同じ高さの2つの凸部85を有している場合であるが、本実施形態では2つの凸部85が尖っており、2つの凸部85の間の中央凹部95も尖っている。すなわち図13に示すように接着剤塗布面がM字型の凹凸凹凸凹形状の場合である。接着剤40は中央凹部95の溝内に塗布される。2つの凸部85の頂部から測った中央凹部95の幅方向における接着剤40の最大塗布厚さCmaxは2つの凸部85における反りまたは起伏の最大高低差よりも大きくなり、良好な防水性能が実現される。図14は本実施形態に係る電子機器100のスクリーン取り付け後の断面図である。凸部85は支持体の役割を果たすので、支持体を配置するためだけに設けられるスペースは不要となる。凸部85では接着剤40が流れやすいので凸部85はスクリーン20と接しやすい。その結果、スクリーン20の高さは安定する。また、第6の実施形態の場合と同様、スクリーン取り付け後の接着剤の厚さが中央凹部95において大きくなるため、接着剤40の変形可能量が増す。機器を落下させるなど外力が加わっても、接着剤の厚みが増えることで、接着剤塗布面が平坦である場合に比べて許容される破断までの変形量が大きくなり、破断しにくくなるため、スクリーンの剥がれを防止する。

【符号の説明】

【0025】

10 ケース

20 スクリーン

30 ディスプレイユニット

40 接着剤

50 裏蓋

70 頂面

80 突状部

100 電子機器

110 周縁部

120 開口部

210 ベースプレート

【技術分野】

【0001】

本発明は防水型の電子機器の製造方法及び防水型の電子機器に関する。

【背景技術】

【0002】

携帯電話などの電子機器が日常生活の必需品になるにつれ、台所、風呂、雨天の屋外など、電子機器が水に濡れる場面が多くなり、防水機能が益々求められている。

【0003】

特許文献1には、スクリーンとケースの間に防水部材が介在している携帯端末が開示されている。防水部材は接着剤または防水粘着テープである。ケースと表示パネルの間だけでなく、スクリーンとケースの間にも防水部材を設けることによって高い防水性能を実現している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−48098号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

成形品であるケースには、ある程度の反りまたは起伏が生じる場合がある。電子機器のケースに接着剤を塗布してスクリーンと接合する場合、ケースの反りまたは起伏が大きいと、ケースの接着剤塗布面とスクリーンとの間に隙間が生じ、防水性能が損なわれることがある。

【0006】

特許文献1で開示されている携帯端末は、ケースの反りまたは起伏によって引き起こされる防水性能の低下という問題が考慮されていない。

【0007】

本発明は、ケースの反りまたは起伏によって引き起こされる防水性能の低下を回避することができる防水型の電子機器の製造方法、及びそのような方法で製造された防水型の電子機器を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の電子機器の製造方法は、一方の面が開口部とされた概略箱型のケースの、前記開口部に沿った周縁部に接着剤を塗布することと、前記接着剤の塗布された前記周縁部に、前記開口部を塞ぐスクリーンを取り付けることと、を含み、前記周縁部は反りまたは起伏を有しているとともに、前記開口部の周りを一周して延びる平坦な頂面を有する突状部を有し、前記接着剤は、前記突状部の前記頂面に全幅にわたって塗布され、幅方向における最大塗布厚さは前記突状部の前記頂面における前記反りまたは起伏の最大高低差よりも大きい、電子機器の製造方法である。

【0009】

本発明の電子機器は、一方の面が開口部とされた概略箱型のケースと、前記開口部に沿った周縁部に形成された接着剤と、前記周縁部に前記接着剤によって取り付けられたスクリーンと、を有し、前記周縁部は反りまたは起伏を有しているとともに、前記開口部の周りを一周して延びる平坦な頂面を有する突状部を有し、前記接着剤は、前記突状部の前記頂面に全幅にわたって塗布されることによって形成され、前記接着剤の塗布されたときの幅方向における最大塗布厚さは前記突状部の前記頂面における前記反りまたは起伏の最大高低差よりも大きい、電子機器である。

【発明の効果】

【0010】

本発明によれば、電子機器のケースの開口部に沿った周縁部に接着剤を塗布する際に、周縁部は平坦な頂面を持つ突状部を有し、その突状部の頂面に全幅にわたって接着剤を塗布する。このことにより、突状部の幅方向の両端で表面張力が働き、接着剤が突状部の幅に収まろうとするため広がらない分、大きな塗布厚さが得られる。突状部の幅方向における接着剤の最大塗布厚さを突状部の頂面における反りまたは起伏の最大高低差よりも大きくすることにより、最大高低差を生じている部位でも接着剤がスクリーンに接触するため良好な防水性能が得られる。

【0011】

本発明では、ケースの反りまたは起伏によって引き起こされる防水性能の低下を回避することができる防水型の電子機器の製造方法、及びそのような方法で製造された防水型の電子機器を提供することができる。

【図面の簡単な説明】

【0012】

【図1】第1の実施形態に係る電子機器のスクリーン取り付け前の断面図である。

【図2】第1の実施形態に係る電子機器のスクリーン取り付け後の断面図である。

【図3】第2の実施形態に係る電子機器のスクリーン取り付け前の正面図である。

【図4】第2の実施形態に係る電子機器のスクリーン取り付け前の断面図である。

【図5】第2の実施形態に係る電子機器のスクリーン取り付け後の断面図である。

【図6】第2の実施形態に係る電子機器のケースの反りまたは起伏に関する図である。

【図7】第2の実施形態に係る電子機器における突状部の形状の及ぼす効果に関する図である。

【図8】第3の実施形態に係る電子機器のスクリーン取り付け後の断面図である。

【図9】第4の実施形態に係る電子機器のスクリーン取り付け前の断面図である。

【図10】第5の実施形態に係る電子機器の断面図である。

【図11】第6の実施形態に係る電子機器のスクリーン取り付け前の断面図である。

【図12】第6の実施形態に係る電子機器のスクリーン取り付け後の断面図である。

【図13】第7の実施形態に係る電子機器のスクリーン取り付け前の断面図である。

【図14】第7の実施形態に係る電子機器のスクリーン取り付け後の断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態について図面を参照して詳細に説明する。

【0014】

図1は本発明の第1の実施形態に係る電子機器100のスクリーン取り付け前の断面図である。ケース10は概略箱型であり、一方の面が開口部120となっている。ケース10の開口部120に沿った周縁部110には接着剤40が塗布される。ケース10の周縁部110は反りまたは起伏を有している。ケース10の周縁部110は、開口部120の周りを一周して延びる平坦な頂面70を持つ突状部80を有する。接着剤40は突状部80の頂面70に全幅にわたって塗布される。突状部80の幅方向の両端で表面張力が働き、接着剤40が突状部80の幅に収まろうとするため広がらない分、大きな塗布厚さが得られる。突状部80の幅方向における接着剤40の最大塗布厚さが突状部80の頂面70における反りまたは起伏の最大高低差よりも大きくなる。図2は本実施形態に係る電子機器100のスクリーン取り付け後の断面図である。接着剤塗布面にスクリーン20を取り付けると、反りまたは起伏が最大高低差を生じている部位でも接着剤40がスクリーン20に接触するため、良好な防水性能が得られる。

【0015】

図3及び図4はそれぞれ本発明の第2の実施形態に係る電子機器100のスクリーン取り付け前の正面図及び図3のA−A線に沿った断面図である。ケース10は概略箱型であり、一方の面が開口部120となっており、他方の面は裏蓋50で閉じられている。開口部120にはディスプレイユニット30がベースプレート210の上に載せられるように嵌め込まれる。ディスプレイユニット30はLCD(Liquid Crystal Display)、有機EL(Electro−Luminescence)などが用いられる。ディスプレイユニット30の開口部側の上面には支持体60が1つ以上設けられている。支持体60とは、スクリーン20をケース10に接着剤40で接合する際に、接着剤40が完全に潰れる前にスクリーン20が支持体60に突き当たるように設計されたものである。図3に示されているように、支持体60は典型的にはディスプレイユニットの左辺及び右辺のそれぞれ上端、中央及び下端に配置される。ケース10の開口部120に沿った周縁部110は反りまたは起伏を有している。ケース10の周縁部110は、開口部120の周りを一周して延びる平坦な頂面70を持つ突状部80を有する。接着剤40は突状部80の頂面70に全幅にわたって塗布される。突状部80の幅方向の両端で表面張力が働き、接着剤40が突状部80の幅に収まろうとするため広がらない分、大きな塗布厚さが得られる。突状部80の幅方向における接着剤40の最大塗布厚さDmaxが突状部80の頂面70における反りまたは起伏の最大高低差Amax(図6参照)よりも大きくなる。図5は本実施形態に係る電子機器100のスクリーン取り付け後の断面図である。接着剤塗布面にスクリーン20を取り付けると、反りまたは起伏が最大高低差を生じている部位でも接着剤40がスクリーン20に接触するため、良好な防水性能が得られる。特に、本実施形態は、ケースの反りまたは起伏によって生じたケース10の突状部80の頂面70とスクリーン20の間の空間が接着剤40によって完全に充填されるため、よりよい防水性能が得られる。

【0016】

図6は第2の実施形態に係る電子機器100のケースの反りまたは起伏に関する図である。ケース10は上下左右どの方向に関してもある程度は反りまたは起伏を有しているが、本発明では特に突状部80の頂面70上で幅方向に垂直な方向(図4及び図5の紙面に垂直な方向、方向Xとする)の反りまたは起伏に着目する。図6(a)は横軸がX、縦軸がケース10の反りまたは起伏量を表す図である。図中のAmaxが反りまたは起伏の最大高低差である。図6(a)では接着剤40を塗布してもスクリーン20と反りまたは起伏を有するケース10との隙間44が埋まらず、接着剤40が足りないことがわかる。図6(b)は図6(a)で反りまたは起伏が最大高低差を生じている部位A−Aでの断面であるが、ケース10の突状部80の頂面70に塗布した接着剤40ではスクリーン20とケース10の間を埋めるには程遠いことが見て取れる。

【0017】

ケース10の突状部80の頂面70における反りまたは起伏の最大高低差は、成形条件や成型方法にもよるが、0.2mm程度は見込んでおく必要がある。したがって、突状部80の幅方向における接着剤40の最大塗布厚さ(以下、単に塗布厚さと呼ぶ)が0.2mm程度よりも大きければ、良好な防水性能が達成されると考えられる。例えば、粘度40Pa・s程度の接着剤40を平坦な面に線幅1mmの線状に塗布する場合、得られる塗布厚さは0.18mm程度であるが、同条件の接着剤40を幅が0.8mmの突状部上に全幅にわたって線状に塗布する場合、得られる塗布厚さは0.22mm程度と大きくなる。突状部80の幅方向の両端で表面張力が働き、接着剤40が突状部80の幅である0.8mmに収まろうとするため広がらない分、大きな塗布厚さが得られる。このような効果は突状部80の両端がエッジ状(鋭角)になっている場合にのみ顕著に見られる。図7は第2の実施形態に係る電子機器100における突状部80の形状の及ぼす効果に関する図である。図7(a)は突状部80の両端がエッジ状である場合の図で、接着剤の塗布厚さは大きくなる。一方、図7(b)に示すように、突状部80の幅方向の端部が丸まっていると表面張力の効きが悪く、塗布厚さが大きくならない。

【0018】

図8は本発明の第3の実施形態に係る電子機器100のスクリーン取り付け後の断面図である。本実施形態は、第2の実施形態とほぼ同じだが、スクリーン20をケース10に接着剤40で取り付けたとき、突状部80の側面の少なくとも一部が接着剤40によって覆われる例である。このような構造を取ると、接着剤40は水平方向(突状部の頂面に平行な方向)だけでなく垂直方向(突状部の側面に平行な方向)にも大きな強度を有することとなる。携帯電子機器などが落下した場合はあらゆる方向からの外力を想定する必要があることから、このような構造は有用である。

【0019】

図9は本発明の第4の実施形態に係る電子機器100のスクリーン取り付け前の断面図である。本実施形態は、ケース10の突状部80の頂面70の上に支持体60が設けられた例である。支持体60は、ケース10に収納されているディスプレイユニット30の上に通常は配置されるが、ディスプレイユニット30に支持体60を設けることができない場合がある。その場合、ケース10と支持体60を一体成型すればよいが、最近の電子機器の小型化のためにケース側に支持体60を配置するスペースを確保するのが難しいことがある。

【0020】

そこで、支持体60を接着剤塗布面であるケース10の突状部80の頂面70に配置する。図9の紙面に垂直方向で見れば、複数の支持体60は突状部80の頂面70上に沿って互いに離隔して設けられる。このように配置すれば、支持体60を配置するためだけに設けられるスペースは不要となる。スクリーンをケース10に接着する際、スクリーン20が支持体60に突き当たったとすれば、支持体上面の接着剤層はほぼゼロに近くなり、潰される量が増える。しかし、突状部80の幅方向の両端の外側には実質的に深い溝90が存在しているので、接着剤はその溝90に流れ込み、外部へはみ出すことはない。

【0021】

一般にケース10の反りまたは起伏を矯正しようとするときに電子機器100に外力を加えることがある。そのとき、スクリーン20が接着剤40を介してケース10に強く圧迫されることも考えられる。そのような場合においても、本実施形態で示したような支持体60を設けておけば、スクリーン20はケース10に突き当たることはなく、また接着剤40は潰れるが外部へはみ出すことはない。

【0022】

図10は本発明の第5の実施形態に係る電子機器100を示す断面図である。本実施形態はケース10に格納されているディスプレイユニット30の端部を保護テープ140でマスキングをすることを特徴とする。スクリーン20をケース10に接着剤40で取り付ける際、接着剤40が漏れてディスプレイユニット30に付着する可能性がある。その場合、分解修理してもディスプレイユニット30が使用できなくなる可能性が高い。接着剤のリムーバーは一般的に他の材料に対して悪影響があるため使用できない。そこで、スクリーン取り付け前にディスプレイユニット30を保護テープ140でマスキングすることによって(図10(a))、スクリーン取り付け後に接着剤40が付着した際(図10(b))、分解修理時に接着剤40を保護テープ140ごと取り除くことができる(図10(c))。なお、本実施形態では、ディスプレイユニット30を保護テープ140でマスキングしたが、その代わりに、フッ素系やシリコーン系のコーティングを施してもよい。

【0023】

図11は本発明の第6の実施形態に係る電子機器100のスクリーン取り付け前の断面図である。本実施形態はスクリーン20を取り付けるためのケース10の接着剤塗布面が同じ高さの2つの凸部を有している場合であって、特に2つの凸部が平坦な頂面を持つ場合である。2つの凸部の間の中央凹部150は矩形でも半円形でもよい。接着剤40は中央凹部150の溝内に塗布され、凸面を越えて、例えば、概略円形の断面形状となる。2つの凸部の頂部から測った中央凹部150の幅方向における接着剤40の最大塗布厚さBmaxは2つの凸部における反りまたは起伏の最大高低差よりも大きくなり、良好な防水性能が実現される。図12は本実施形態に係る電子機器100のスクリーン取り付け後の断面図である。スクリーン取り付け後、接着剤40は所望の厚みまで押し潰され、余剰分は両側の凹溝160へと流れ込む。スクリーン取り付け後の接着剤40の厚さが中央凹部150において大きくなるため、接着剤40の変形可能量が増す。機器を落下させるなど外力が加わっても、接着剤40の厚みが増えることで、接着剤塗布面が平坦である場合に比べて許容される破断までの変形量が大きくなり、破断しにくくなるため、スクリーンの剥がれを防止する。

【0024】

図13は本発明の第7の実施形態に係る電子機器100のスクリーン取り付け前の断面図である。本実施形態は第6の実施形態と同様に、接着剤塗布面が同じ高さの2つの凸部85を有している場合であるが、本実施形態では2つの凸部85が尖っており、2つの凸部85の間の中央凹部95も尖っている。すなわち図13に示すように接着剤塗布面がM字型の凹凸凹凸凹形状の場合である。接着剤40は中央凹部95の溝内に塗布される。2つの凸部85の頂部から測った中央凹部95の幅方向における接着剤40の最大塗布厚さCmaxは2つの凸部85における反りまたは起伏の最大高低差よりも大きくなり、良好な防水性能が実現される。図14は本実施形態に係る電子機器100のスクリーン取り付け後の断面図である。凸部85は支持体の役割を果たすので、支持体を配置するためだけに設けられるスペースは不要となる。凸部85では接着剤40が流れやすいので凸部85はスクリーン20と接しやすい。その結果、スクリーン20の高さは安定する。また、第6の実施形態の場合と同様、スクリーン取り付け後の接着剤の厚さが中央凹部95において大きくなるため、接着剤40の変形可能量が増す。機器を落下させるなど外力が加わっても、接着剤の厚みが増えることで、接着剤塗布面が平坦である場合に比べて許容される破断までの変形量が大きくなり、破断しにくくなるため、スクリーンの剥がれを防止する。

【符号の説明】

【0025】

10 ケース

20 スクリーン

30 ディスプレイユニット

40 接着剤

50 裏蓋

70 頂面

80 突状部

100 電子機器

110 周縁部

120 開口部

210 ベースプレート

【特許請求の範囲】

【請求項1】

一方の面が開口部とされた概略箱型のケースの、前記開口部に沿った周縁部に接着剤を塗布することと、

前記接着剤の塗布された前記周縁部に、前記開口部を塞ぐスクリーンを取り付けることと、

を含み、

前記周縁部は反りまたは起伏を有しているとともに、前記開口部の周りを一周して延びる平坦な頂面を有する突状部を有し、

前記接着剤は、前記突状部の前記頂面に全幅にわたって塗布され、幅方向における最大塗布厚さは前記突状部の前記頂面における前記反りまたは起伏の最大高低差よりも大きい、電子機器の製造方法。

【請求項2】

前記スクリーンを前記ケースに取り付けたとき、前記反りまたは起伏によって生ずる、前記頂面と前記スクリーンとの間の空間が前記接着剤によって完全に充填される、請求項1に記載の電子機器の製造方法。

【請求項3】

前記突状部の前記幅方向の両端はエッジ状になっている、請求項1または2に記載の電子機器の製造方法。

【請求項4】

前記突状部の前記頂面上に、前記スクリーンを保持し、前記スクリーンと前記突状部との間の間隔を確保するための複数の支持体が互いに離隔して設けられる、請求項1から3のいずれか1項に記載の電子機器の製造方法。

【請求項5】

前記スクリーンを前記ケースに取り付けたとき、前記突状部の側面の少なくとも一部が前記接着剤によって覆われる、請求項1から4のいずれか1項に記載の電子機器の製造方法。

【請求項6】

前記スクリーンの取り付け前に前記ケースに格納されているディスプレイユニットの端部を保護テープでマスキングする、請求項1から5のいずれか1項に記載の電子機器の製造方法。

【請求項7】

前記スクリーンの取り付け前に前記ケースに格納されているディスプレイユニットの端部にフッ素系またはシリコーン系のコーティングを施す、請求項1から5のいずれか1項に記載の電子機器の製造方法。

【請求項8】

一方の面が開口部とされた概略箱型のケースの、前記開口部に沿った周縁部に接着剤を塗布することと、

前記接着剤の塗布された前記周縁部に、前記開口部を塞ぐスクリーンを取り付けることと、

を含み、

前記周縁部は反りまたは起伏を有しているとともに、前記開口部の周りを一周して延びる同じ高さの2つの凸部を有し、

前記接着剤は、前記2つの凸部の間の凹部に塗布され、前記2つの凸部の頂部から測った前記凹部の幅方向における最大塗布厚さは前記2つの凸部における前記反りまたは起伏の最大高低差よりも大きい、電子機器の製造方法。

【請求項9】

一方の面が開口部とされた概略箱型のケースと、

前記開口部に沿った周縁部に形成された接着剤と、

前記周縁部に前記接着剤によって取り付けられたスクリーンと、

を有し、

前記周縁部は反りまたは起伏を有しているとともに、前記開口部の周りを一周して延びる平坦な頂面を有する突状部を有し、

前記接着剤は、前記突状部の前記頂面に全幅にわたって塗布されることによって形成され、前記接着剤の塗布されたときの幅方向における最大塗布厚さは前記突状部の前記頂面における前記反りまたは起伏の最大高低差よりも大きい、電子機器。

【請求項1】

一方の面が開口部とされた概略箱型のケースの、前記開口部に沿った周縁部に接着剤を塗布することと、

前記接着剤の塗布された前記周縁部に、前記開口部を塞ぐスクリーンを取り付けることと、

を含み、

前記周縁部は反りまたは起伏を有しているとともに、前記開口部の周りを一周して延びる平坦な頂面を有する突状部を有し、

前記接着剤は、前記突状部の前記頂面に全幅にわたって塗布され、幅方向における最大塗布厚さは前記突状部の前記頂面における前記反りまたは起伏の最大高低差よりも大きい、電子機器の製造方法。

【請求項2】

前記スクリーンを前記ケースに取り付けたとき、前記反りまたは起伏によって生ずる、前記頂面と前記スクリーンとの間の空間が前記接着剤によって完全に充填される、請求項1に記載の電子機器の製造方法。

【請求項3】

前記突状部の前記幅方向の両端はエッジ状になっている、請求項1または2に記載の電子機器の製造方法。

【請求項4】

前記突状部の前記頂面上に、前記スクリーンを保持し、前記スクリーンと前記突状部との間の間隔を確保するための複数の支持体が互いに離隔して設けられる、請求項1から3のいずれか1項に記載の電子機器の製造方法。

【請求項5】

前記スクリーンを前記ケースに取り付けたとき、前記突状部の側面の少なくとも一部が前記接着剤によって覆われる、請求項1から4のいずれか1項に記載の電子機器の製造方法。

【請求項6】

前記スクリーンの取り付け前に前記ケースに格納されているディスプレイユニットの端部を保護テープでマスキングする、請求項1から5のいずれか1項に記載の電子機器の製造方法。

【請求項7】

前記スクリーンの取り付け前に前記ケースに格納されているディスプレイユニットの端部にフッ素系またはシリコーン系のコーティングを施す、請求項1から5のいずれか1項に記載の電子機器の製造方法。

【請求項8】

一方の面が開口部とされた概略箱型のケースの、前記開口部に沿った周縁部に接着剤を塗布することと、

前記接着剤の塗布された前記周縁部に、前記開口部を塞ぐスクリーンを取り付けることと、

を含み、

前記周縁部は反りまたは起伏を有しているとともに、前記開口部の周りを一周して延びる同じ高さの2つの凸部を有し、

前記接着剤は、前記2つの凸部の間の凹部に塗布され、前記2つの凸部の頂部から測った前記凹部の幅方向における最大塗布厚さは前記2つの凸部における前記反りまたは起伏の最大高低差よりも大きい、電子機器の製造方法。

【請求項9】

一方の面が開口部とされた概略箱型のケースと、

前記開口部に沿った周縁部に形成された接着剤と、

前記周縁部に前記接着剤によって取り付けられたスクリーンと、

を有し、

前記周縁部は反りまたは起伏を有しているとともに、前記開口部の周りを一周して延びる平坦な頂面を有する突状部を有し、

前記接着剤は、前記突状部の前記頂面に全幅にわたって塗布されることによって形成され、前記接着剤の塗布されたときの幅方向における最大塗布厚さは前記突状部の前記頂面における前記反りまたは起伏の最大高低差よりも大きい、電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−45830(P2013−45830A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−181424(P2011−181424)

【出願日】平成23年8月23日(2011.8.23)

【出願人】(310006855)NECカシオモバイルコミュニケーションズ株式会社 (1,081)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月23日(2011.8.23)

【出願人】(310006855)NECカシオモバイルコミュニケーションズ株式会社 (1,081)

【Fターム(参考)】

[ Back to top ]