電子機器用カバーガラスの製造方法、電子機器用カバーガラス、及び電子機器に用いられるカバーガラス用ガラス基板、並びにタッチセンサモジュールの製造方法

【課題】化学強化されたカバーガラス用ガラス基板の表面に直接印刷を施すことが可能で、しかも印刷時のガラス基板の傷発生を防止することが可能な電子機器用カバーガラスの製造方法を提供する。

【解決手段】電子機器に用いられるカバーガラスの製造方法であって、カバーガラス用ガラス基板1の表面に印刷を施す印刷工程を含み、カバーガラス用ガラス基板1の全面に保護膜2を形成する工程と、前記印刷工程の前に、少なくとも印刷を施す領域に相当する前記保護膜2の表面を印刷が可能となるように改質処理する工程とを有する。前記印刷工程では、改質処理された領域のうち前記印刷を施す領域に印刷を施す。

【解決手段】電子機器に用いられるカバーガラスの製造方法であって、カバーガラス用ガラス基板1の表面に印刷を施す印刷工程を含み、カバーガラス用ガラス基板1の全面に保護膜2を形成する工程と、前記印刷工程の前に、少なくとも印刷を施す領域に相当する前記保護膜2の表面を印刷が可能となるように改質処理する工程とを有する。前記印刷工程では、改質処理された領域のうち前記印刷を施す領域に印刷を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯電話やPDA(Personal Digital Assistant)等の携帯機器の表示画面の保護に用いられる携帯機器用カバーガラスと、タッチセンサのセンサ基板に対するカバー部材であるタッチセンサ用カバーガラスとを含む電子機器用カバーガラスの製造方法、電子機器用カバーガラス、及び電子機器に用いられるカバーガラス用ガラス基板、並びにタッチセンサモジュールの製造方法に関するものである。

【背景技術】

【0002】

従来、携帯電話やPDA等の携帯機器(電子機器)の表示画面を保護するために、透明性に優れ且つ軽量なアクリル樹脂板が一般に用いられていた。近年、タッチパネル方式の携帯機器が主流を占めるようになり、このタッチパネル機能対応のため表示画面の強度向上が求められており、従来のアクリル樹脂材料に替わって、薄くても高い強度を有するガラス材料が多く使用されるようになってきている。さらに、ガラス材料は、従来のアクリル樹脂材料と比べると、機械的強度(耐加傷性、耐衝撃性)、表面平滑性、保護性(耐候性、防汚性)見栄え・高級感、価格など、いずれの点でも優位である。

【0003】

このようなガラス材料からなるカバーガラスは、概ね次のようなプロセスで製造されている。

シート状に成形されたガラス素材を機械加工(カッティング)あるいはエッチング加工等で所定の大きさに小片化し、カバーガラス用ガラス基板を作製する。

次に、このガラス基板に対して機械加工あるいはエッチング加工により、必要な孔明け加工や外周形状加工などを行う。

【0004】

次に、形状加工を終えたガラス基板に化学強化処理を行う。この化学強化処理とは、ガラス中のナトリウムNa+をイオン半径の大きいカリウムK+と交換させ、ガラス表面に圧縮応力層を形成する処理法である。カバーガラスは、衝撃、押圧が加わるため高い強度が必要である。

次いで、以上の化学強化処理を行ったガラス基板の表面に所望の印刷を施す。

こうして出来上がったカバーガラスは、携帯機器に組み込まれる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−140558号公報

【特許文献2】米国特許出願公開2009/197048号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、カバーガラス用ガラス基板は、その強度を向上させるため化学強化処理を行っている。ところで、カバーガラスの強度を阻害する要因の一つは傷である。カバーガラスの表面や端面に傷があるとそれが成長し、比較的弱い衝撃でもカバーガラスが破壊する要因となる。

【0007】

上述のカバーガラスの製造プロセスでは、カバーガラス用ガラス基板に対して化学強化処理を行った後、印刷工程を行っている。カバーガラスの印刷方式は一般的にはスクリーン印刷である。通常、スクリーン印刷機に付属した位置合わせ治具に上記ガラス基板を1枚づつ装填して、順次印刷層を塗り重ねていく。例えば最初に印刷層Aを印刷した後に、ガラス基板を治具から取り外し、熱硬化インキであれば60〜100℃程度の温度で加熱し、UV硬化インキであれば指定積算エネルギーの紫外線(UV)を照射して印刷層Aを予備乾燥する。次に、印刷層Bのスクリーンが装着された印刷機に付属した位置合わせ治具に上記印刷層Aを印刷したガラス基板を装填して、印刷層Bの印刷を行い、再度ガラス基板を治具から取り外した後に印刷層Bを予備乾燥するといった作業を繰り返す。

【0008】

従って、印刷工程において、このようなガラス基板の治具への装填、治具からの取り外しの作業を繰り返すことに伴って、ガラス基板の表面や端面が治具と何度も接触することによる傷が発生する恐れがある。例えば携帯電話のカバーガラスの例を挙げると、社名や製品名のロゴ、タッチパネル等のアイコン、各種センサー窓、画面周りの縁取り、裏面の押さえ印刷など、少なくとも2層、多いものでは例えば8層構成といった多色多層印刷を必要とする製品もあり、特に最近では印刷層の積層数が増える傾向にある。このように印刷回数が多くなるほど傷発生の可能性が高くなる。

【0009】

特許文献1には、強化ガラス板にスクリーン印刷等の方法によって直接インキ像を形成するかわりに、強化ガラス板の一方の面に文字または模様の印刷を施したフィルムを貼付し、あるいは文字または模様の焼付け塗装を施し、他方の面にはフィルム状の飛散防止皮膜を貼付した携帯型表示装置用保護板が開示されている。この飛散防止皮膜は、強化ガラス板が破損した場合に破片が散らばるのを防止するためのものである。

また、特許文献2には、ガラス板の表面にフッ素系保護膜を施すことが記載されており、このフッ素系保護膜の成膜方法の一例としてディップ法が記載されている。

【0010】

上記特許文献1、特許文献2には、化学強化工程の後に実施する印刷工程で、化学強化されたガラス基板の表面や端面に傷が発生する恐れがあることは記載されておらず、これら特許文献に開示された先行技術では、上述の印刷工程でガラス基板に傷が発生することを防止することはできない。また、特許文献2に開示されているようにディップ法によってガラス板の表面にフッ素系保護膜を形成すると、スクリーン印刷等によって直接印刷層を形成すること自体が困難になってしまう。

【0011】

本発明はこのような従来の課題を解決すべくなされたものであって、その目的は、化学強化されたカバーガラス用ガラス基板の表面に直接印刷を施すことが可能で、しかも印刷時のガラス基板の傷発生を防止することが可能な電子機器用カバーガラスの製造方法、及び上記ガラス基板の表面に透明導電膜の成膜を施すことが可能で、しかも成膜時のガラス基板の傷発生を防止することが可能なタッチセンサモジュールの製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明者は、上記課題を解決すべく鋭意検討した結果、以下の構成を有する発明によれば上記課題を解決できることを見い出した。

すなわち、本発明は以下の構成を有する。

(構成1)

電子機器に用いられるカバーガラスの製造方法であって、該製造方法は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、前記カバーガラス用ガラス基板に保護膜を形成する工程と、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜の表面を前記印刷が可能となるように改質処理する工程とを有し、前記印刷工程では、前記改質処理された領域のうち前記印刷を施す領域に印刷を施すことを特徴とする電子機器用カバーガラスの製造方法である。

【0013】

(構成2)

ガラス基板を備える電子機器用カバーガラスの製造方法であって、該製造方法は、前記ガラス基板の表面に印刷を施す印刷工程を含み、前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜の表面を前記印刷が可能となるように改質処理する工程と、前記改質処理された領域のうち前記印刷を施す領域に印刷を施す前記印刷工程とを含むことを特徴とする電子機器用カバーガラスの製造方法である。

【0014】

(構成3)

電子機器に用いられるカバーガラスの製造方法であって、該製造方法は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、前記カバーガラス用ガラス基板に保護膜を形成する工程と、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜を除去する工程とを有し、前記印刷工程では、前記保護膜が除去された領域のうち前記印刷を施す領域に印刷を施すことを特徴とする電子機器用カバーガラスの製造方法である。

【0015】

(構成4)

ガラス基板を備える電子機器用カバーガラスの製造方法であって、該製造方法は、前記ガラス基板の表面に印刷を施す印刷工程を含み、前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜を除去する工程と、前記保護膜が除去された領域のうち前記印刷を施す領域に印刷を施す前記印刷工程とを含むことを特徴とする電子機器用カバーガラスの製造方法である。

【0016】

(構成5)

前記カバーガラス用ガラス基板は、化学強化されたアルミノシリケートガラスからなることを特徴とする構成1乃至4のいずれかに記載の電子機器用カバーガラスの製造方法である。

(構成6)

前記保護膜は、防汚性を有する材料からなることを特徴とする構成1乃至5のいずれかに記載の電子機器用カバーガラスの製造方法である。

【0017】

(構成7)

前記保護膜は、フッ素系樹脂材料又はシリコン系樹脂材料からなることを特徴とする構成6に記載の電子機器用カバーガラスの製造方法である。

(構成8)

前記保護膜をディップ法によって形成することを特徴とする構成1乃至7のいずれかに記載の電子機器用カバーガラスの製造方法である。

【0018】

(構成9)

前記改質処理は、前記保護膜の表面における水に対する接触角を小さくする処理であることを特徴とする構成1、2、5乃至8のいずれかに記載の電子機器用カバーガラスの製造方法である。

(構成10)

前記改質処理は、前記保護膜の表面を紫外線照射または酸素プラズマ曝露する処理であることを特徴とする構成9に記載の電子機器用カバーガラスの製造方法である。

【0019】

(構成11)

前記電子機器に組み込む側の面の前記保護膜の表面を改質処理することを特徴とする構成1、2、5乃至10のいずれかに記載の電子機器用カバーガラスの製造方法である。

(構成12)

前記電子機器に組み込む側の面の前記保護膜を除去することを特徴とする構成3乃至8のいずれかに記載の電子機器用カバーガラスの製造方法である。

【0020】

(構成13)

前記カバーガラス用ガラス基板の厚さは、0.3mm〜1.5mmであることを特徴とする構成1乃至12のいずれかに記載の電子機器用カバーガラスの製造方法である。

(構成14)

電子機器に用いられるカバーガラス用のガラス基板であって、前記ガラス基板の表面に印刷層を形成する印刷工程において前記ガラス基板の表面の傷の発生を防止するため、前記ガラス基板の表面に保護膜を形成してなることを特徴とする電子機器に用いられるカバーガラス用ガラス基板である。

【0021】

(構成15)

前記ガラス基板表面の前記印刷層が形成される領域は、印刷可能な領域とされていることを特徴とする構成14に記載の電子機器に用いられるカバーガラス用ガラス基板である。

(構成16)

構成14又は15に記載のカバーガラス用ガラス基板の表面に印刷層が形成された電子機器用カバーガラスである。

【0022】

(構成17)

カバーガラス用ガラス基板を備え、利用者の操作を検出するためのタッチセンサモジュールの製造方法であって、該製造方法は、前記ガラス基板に対して透明導電膜を形成する成膜工程を含み、前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、前記成膜工程の前に行われ、前記成膜が可能となるように、前記保護膜を改質又は除去する工程と、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に成膜を施す前記成膜工程とを含むことを特徴とするタッチセンサモジュールの製造方法である。

【0023】

(構成18)

前記成膜工程の前に行われ、前記カバーガラス用ガラス基板の表面に印刷を施す印刷工程をさらに含み、前記保護膜を改質又は除去する工程は、前記成膜工程に代えて前記印刷工程の前に行われ、前記印刷工程は、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に印刷を施し、前記成膜工程は、前記印刷工程の後に、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に透明導電膜を形成することを特徴とする構成17に記載のタッチセンサモジュールの製造方法である。

【発明の効果】

【0024】

本発明によれば、化学強化されたカバーガラス用ガラス基板の表面に直接印刷を施すことが可能で、しかも印刷時のガラス基板の傷発生を防止することが可能な電子機器用カバーガラス及びその製造方法を提供することができる。

また、本発明によれば、上記ガラス基板の表面に透明導電膜の成膜を施すことが可能で、しかも成膜時のガラス基板の傷発生を防止することが可能なタッチセンサモジュールの製造方法を提供することができる。

【図面の簡単な説明】

【0025】

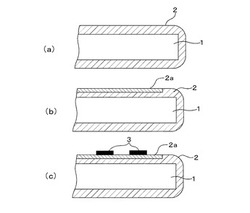

【図1】本発明に係る電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法の第1の実施の形態を説明するための概略断面図である。

【図2】本発明に係る電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法の第2の実施の形態を説明するための概略断面図である。

【図3】カバーガラス用ガラス基板の形状の一例を示す平面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を詳述する。

(第1の実施の形態)

本発明に係るガラス材料からなる電子機器用カバーガラスとしての携帯機器用カバーガラスは、以下に説明するようなプロセスで製造される。

まず、シート状に成形されたガラス素材を機械加工等により所定の大きさにカッティング(小片化)し、カバーガラス用ガラス基板を作製する。

【0027】

ダウンドロー法やフロート法等で製造された厚さが例えば0.5mm程度のシート状ガラス素材(板ガラス)を多数枚(例えば数十枚程度)積層(ラミネート)し、ガラス用カッターを用いて所定の大きさの小片に切断する。勿論、シート状ガラス素材を1枚づつ加工してもよいが、積層状態のものを一度に切断加工すると、次の形状加工工程においても積層状態の小片を一度に形状加工できるので、生産上有利である。

小片の大きさは、製品のカバーガラスの大きさに外周形状加工に必要なマージンを加えた大きさを考慮して決定すればよい。

【0028】

なお、上記カバーガラス用ガラス基板の厚さは、最近の携帯機器の薄型化・軽量化のマーケットニーズに応える観点から例えば0.3mm〜1.5mm程度の範囲であることが好ましく、さらに好ましくは0.5mm〜0.7mm程度の範囲である。

【0029】

本発明においては、カバーガラス用ガラス基板を構成するガラスは、アモルファスのアルミノシリケートガラスとすることが好ましい。このようなアルミノシリケートガラスからなるガラス基板は、化学強化後の強度が高く良好である。このようなアルミノシリケートガラスとしては、SiO2が58〜75重量%、Al2O3が0〜20重量%、Li2Oが0〜10重量%、Na2Oが4〜20重量%を主成分として含有するアルミノシリケートガラスを用いることができる。

【0030】

なお、上述の機械加工以外の手段としては、エッチング法を適用することもできる。すなわち、上記シート状ガラス素材の表面にレジスト(感光性有機材料)を塗布し、所定の露光、現像を行って、カッティングラインのパターンを有するレジストパターン(カッティングライン上にはレジストが存在していないパターン)を形成する。そして、このようなレジストパターンを形成したガラス素材を溶解可能なエッチング液(例えばフッ酸を主成分とする酸性溶液など)を用いてウェットエッチングすることにより、所定の大きさの小片に切断する。残ったレジストパターンを剥離し、洗浄する。

【0031】

次に、この所定の大きさの小片に加工されたカバーガラス用ガラス基板に対して機械加工あるいはエッチング加工により、必要な孔明け加工や外周形状加工などを行う。

【0032】

図3はカバーガラス用ガラス基板の形状の一例を示す平面図である。図3に示す例では、カバーガラス用ガラス基板1は、外形抜き1a、切り欠き1b、耳孔1c、およびキー操作孔1dが形成されている。このような孔明け加工および外周形状加工をサンドブラスト等で機械加工してもよいし、あるいはエッチング加工により、これら孔明け加工および外周形状加工を一括処理することもできる。特に複雑な形状加工にはエッチング加工が有利である。なお、エッチング加工の方法は、上述の切断加工におけるエッチング加工法と同様である。また、加工形状に応じて機械加工とエッチング加工を併用してもよい。

【0033】

次に、形状加工を終えたガラス基板に対して化学強化処理を行う。なお、ここまでガラス基板を積層状態のまま加工を行っていた場合には、化学強化の前に1枚づつ剥離(分離)しておく。

【0034】

化学強化処理の方法としては、例えば、ガラス転移点の温度を超えない温度領域、例えば摂氏300度以上400度以下の温度で、イオン交換を行う低温型イオン交換法などが好ましい。化学強化処理とは、溶融させた化学強化塩とガラス基板とを接触させることにより、化学強化塩中の相対的に大きな原子半径のアルカリ金属元素と、ガラス基板中の相対的に小さな原子半径のアルカリ金属元素とをイオン交換し、ガラス基板の表層に該イオン半径の大きなアルカリ金属元素を浸透させ、ガラス基板の表面に圧縮応力を生じさせる処理のことである。化学強化塩としては、硝酸カリウムや硝酸ナトリウムなどのアルカリ金属硝酸を好ましく用いることができる。化学強化処理されたガラス基板は強度が向上し耐衝撃性に優れているので、衝撃、押圧が加わり高い強度が必要な携帯機器に用いられるカバーガラスには好適である。

【0035】

次に、以上の化学強化処理を行ったガラス基板の表面に所望の印刷を施す。

本発明の電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、前記カバーガラス用ガラス基板に保護膜を形成する工程と、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜の表面を前記印刷が可能となるように改質処理する工程とを有し、前記印刷工程では、前記改質処理された領域のうち前記印刷を施す領域に印刷を施すことを特徴とするものである。

【0036】

以下、図1を参照して説明する。

図1は、本発明に係る電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法の第1の実施の形態を説明するための概略断面図である。

まず、図1(a)に示すように、カバーガラス用ガラス基板1の全面に保護膜2を形成する。この場合のカバーガラス用ガラス基板1は、上述の化学強化処理を行ったガラス基板である。

【0037】

上記保護膜2は、印刷工程において、このようなガラス基板1を印刷機の治具へ装填し、また治具から取り外すといった作業を繰り返すことに伴って、ガラス基板1の表面や端面が治具と何度も接触することによるガラス基板1の傷の発生を防止(ないしは抑制)するためのものである。

【0038】

従って、上記保護膜2の材質としては、一般の有機ポリマー化合物を含有する材料を用いることが好適である。但し、上記保護膜2の材質を選択するに当たって考慮すべき点がある。すなわち、上記保護膜2を全面に形成したガラス基板1に所望の印刷層を形成し、出来上がったカバーガラスを携帯機器の表示画面部に組み込むと、カバーガラスの表面側(印刷面とは反対側)の保護膜が表に露出することになる。利用者がタッチパネル方式の携帯機器を使用する場合、その表示画面を指で直接触れて操作するため、表示画面に指紋等の汚れが付着しやすい。従って、表示画面に指紋等の汚れが付着するのを防止ないしは抑制し、あるいは指紋等の汚れが付着しても容易に拭き取れるようにすることが望ましい。そのためには、上記保護膜2の材質として、指で直接触れても(押しても)指紋等の汚れが付着するのを防止ないしは抑制し、あるいは指紋等の汚れが付着しても拭き取り易くする防汚性を有する材料を選択することが好適である。また、透明性に優れていることも重要である。

【0039】

本発明においては、印刷工程におけるガラス基板1の傷発生を防止ないしは抑制し、且つ防汚性を有し、さらには透明性にも優れている材料としては、たとえばフッ素系樹脂材料(例えばパーフルオロポリエーテル化合物など)又はシリコン系樹脂材料(例えばシリコーン樹脂など)などの表面エネルギーを低下させる材料が好ましく挙げられる。

【0040】

上記保護膜2は例えばディップ法によって塗布形成することができる。ディップ法は、適当な溶媒中に例えば上記フッ素系樹脂又はシリコン系樹脂を主成分として含有する塗布液中に上記カバーガラス用ガラス基板1を浸漬させ、これを取り出して乾燥することによって行われる。このディップ法によれば、上記カバーガラス用ガラス基板1の全面に均一な膜厚の保護膜2を形成することができる。

【0041】

上記保護膜2の塗布膜厚は、特に制約されないが、例えば0.5nm〜3000nmの範囲であることが好ましい。膜厚が0.5nm未満であると、印刷工程での保護膜機能が十分に発揮されない恐れがある。一方、膜厚が3000nmを超えると、透明性が低下するので携帯機器の保護膜要請に沿わなくなる。

【0042】

次に、図1(b)に示すように、少なくとも印刷を施す領域に相当する保護膜2の表面を印刷が可能となるように改質処理する。図1(b)中の符号2aで示すものはこのような改質処理により保護膜2の表層に形成された改質層である。

ガラス基板1上に保護膜2として例えば上記のフッ素系樹脂膜又はシリコン系樹脂膜を形成した場合、その保護膜2にスクリーン印刷等によって印刷層を形成することは困難である。本発明では、保護膜2の表面を改質処理して印刷が可能となるようにしている。

【0043】

前述したように、カバーガラスの印刷方式としてはスクリーン印刷法が一般的である。上記保護膜2の表面にスクリーン印刷を可能とするためには、上記保護膜2の表面における水に対する接触角を小さくするような改質処理を施すことが好適である。このような保護膜2の表面における水に対する接触角を小さくするような改質処理としては、たとえば上記保護膜2の表面を紫外線照射または酸素プラズマ曝露する方法が挙げられる。紫外線照射を行う場合の照射エネルギー、照射量(照射時間)などの条件、また酸素プラズマ曝露する場合のプラズマエネルギー、曝露時間などの条件に関しては、好ましい条件を適宜選択して実施することができる。

なお、これら紫外線照射条件または酸素プラズマ曝露条件によって、保護膜2の表層に形成される改質層2aの深さ方向における厚さを調整することは可能である。

【0044】

なお、通常、カバーガラスの印刷層側を携帯機器の内側に向けて組み込まれるため、携帯機器に組み込む側の面の保護膜の表面を改質処理する。

また、本実施の形態においては、少なくとも印刷を施す領域に相当する保護膜2の表面を印刷が可能となるように改質処理する必要があるが、これには限定されず、たとえば適用する改質処理手段の都合等により、実際に印刷を施す領域よりも広い領域(つまり印刷領域以外の領域を含む)を設定して、その領域に相当する保護膜2の表面を改質処理することは差し支えない。

【0045】

次いで、図1(c)に示すように、印刷工程を実施する。すなわち、上記改質処理された領域のうち印刷を施す領域に所望の印刷層(インキ層)3を形成する。上述したように、上記改質層2aには、たとえば印刷が可能となるように表面の水に対する接触角を小さくするような改質処理が施されているため、上記改質層2aの表面にスクリーン印刷等によって所望の印刷を施すことができる。また、この印刷工程においては、ガラス基板を印刷機の治具へ装填し、また治具から取り外すといった作業を印刷回数に応じて繰り返すことになるが、本実施の形態では、印刷機の治具と接触するガラス基板1の端面及び裏面(印刷面と反対側の面)には保護膜2が形成されているため、ガラス基板1の裏面や端面が治具と何度も接触することによるガラス基板1の傷の発生を有効に防止(ないしは抑制)することができる。

【0046】

こうして出来上がったカバーガラスは、携帯機器に組み込まれる。

以上説明したように、本実施の形態の携帯機器用カバーガラスの製造方法によれば、化学強化されたカバーガラス用ガラス基板の表面に保護膜を形成しても、その印刷面側の保護膜表面を改質処理することで直接印刷を施すことが可能であり、しかもその保護膜によって印刷工程時のガラス基板の傷発生を防止(ないしは抑制)することができる。

【0047】

また、携帯機器の内側に向けて組み込まれるガラス基板1の主表面側(つまり上記改質処理された保護膜表面側)に、上記印刷層以外に、例えば透明導電層を形成して、携帯機器の利用者の操作を検出するためのタッチセンサモジュールとする場合がある。本発明は、このようなタッチセンサモジュールの製造方法についても提供するものである。

すなわち、本発明は、カバーガラス用ガラス基板を備え、利用者の操作を検出するためのタッチセンサモジュールの製造方法であって、該製造方法は、前記ガラス基板に対して透明導電膜を形成する成膜工程を含み、前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、前記成膜工程の前に行われ、前記成膜が可能となるように、前記保護膜を改質又は除去する工程と、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に成膜を施す前記成膜工程とを含むことを特徴とするタッチセンサモジュールの製造方法である。

【0048】

また、本発明は、上記タッチセンサモジュールの製造方法において、前記成膜工程の前に行われ、前記カバーガラス用ガラス基板の表面に印刷を施す印刷工程をさらに含み、前記保護膜を改質又は除去する工程は、前記成膜工程に代えて前記印刷工程の前に行われ、前記印刷工程は、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に印刷を施し、前記成膜工程は、前記印刷工程の後に、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に透明導電膜を形成することを特徴とするタッチセンサモジュールの製造方法である。

【0049】

このような透明導電層を形成する場合においても、本発明では、ガラス基板1の端面及び裏面(上記印刷面と反対側の面)には保護膜2が形成されているため、ガラス基板1の裏面や端面が上記透明導電層の成膜手段(成膜装置等)の治具と接触することによるガラス基板1の傷の発生を有効に防止(ないしは抑制)することができる。

【0050】

上記透明導電層は、所定の厚さをもって形成される。この透明導電層の「所定の厚さ」とは、スパッタリング法により成膜される場合には、例えば100nm以下であり、印刷法により成膜される場合には、バインダーとなる透明樹脂を含めて1000nm以下である。

【0051】

具体的には、スパッタリング法等を用いて透明導電層、例えばITO(Indium Tin Oxide)膜を成膜し、フォトリソグラフィ技術、またはYAG(Yttrium Aluminum Garnet)の基本波やCO2レーザ等によるレーザパターニング技術を用いて透明導電層を所望のパターン形状に加工することにより形成される。また、接続部(金属配線)は、ガラス基板の印刷領域の表面にスパッタリング法等を用いて金属製の導電物質を成膜することにより金属膜を形成し、フォトリソグラフィ技術等を用いて金属膜を所望のパターン形状に加工することにより形成される。

【0052】

また、上記改質処理された保護膜表面と透明導電層との間、上記改質処理された保護膜表面と接続部(金属配線)との間には、それぞれ必要に応じて絶縁層が形成される。この絶縁層は、透明性を有する絶縁性物質、例えば、SiO2等の無機材料を用いて形成されることが好ましい。また、絶縁層は、例えばスパッタリング法等を用いて、厚さ50〜1000Å程度に形成されることが好ましい。

【0053】

(第2の実施の形態)

本発明に係る電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法の第2の実施の形態は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、前記カバーガラス用ガラス基板に保護膜を形成する工程と、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜を除去する工程とを有し、前記印刷工程では、前記保護膜が除去された領域のうち前記印刷を施す領域に印刷を施すことを特徴とするものである。

【0054】

以下、図2を参照して説明する。

図2は、本発明に係る電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法の第2の実施の形態を説明するための概略断面図である。

まず、図2(a)に示すように、カバーガラス用ガラス基板1の全面に保護膜2を形成する。この場合のカバーガラス用ガラス基板1は、前述の化学強化処理を行ったガラス基板であるが、シート状ガラス素材からのガラス基板の作製、ガラス基板の外形加工、ガラス基板の化学強化までの工程は、上述の第1の実施の形態と同様であるので、ここでは重複説明は省略する。

上記保護膜2の材質、形成方法などについては上述の第1の実施の形態と同様である。

【0055】

次に、図2(b)に示すように、本実施の形態では、印刷面側の少なくとも印刷を施す領域に相当する保護膜2を除去する。なお図2(b)では、一例として印刷面側の保護膜2の全部を除去した場合を示している。

保護膜2の除去方法はその材質によっても異なるが、本発明においては特に制約はなく任意である。

【0056】

次いで、図2(c)に示すように、上記保護膜2が除去された領域のうち印刷を施す領域に所望の印刷層(インキ層)3を形成する。印刷を施す領域に相当する保護膜2を除去して、ガラス基板1の表面が露出することにより、ガラス基板1の表面に直接、スクリーン印刷等によって所望の印刷を施すことができる。また、前にも説明したように、この印刷工程においては、ガラス基板を印刷機の治具へ装填し、また治具から取り外すといった作業を印刷回数に応じて繰り返すことになるが、本実施の形態では、少なくとも印刷機の治具と接触するガラス基板1の端面及び裏面(印刷面と反対側の面)には保護膜2が形成されているため、ガラス基板1の裏面や端面が治具と何度も接触することによるガラス基板1の傷の発生を有効に防止(ないしは抑制)することができる。

【0057】

なお、本実施の形態においては、印刷面側の少なくとも印刷領域の保護膜が除去されて保護膜がない状態となるが、印刷面は例えばスクリーン印刷版と接触するだけで、印刷機の治具とは直接接触しないため、印刷面側においてガラス基板の強度に影響を及ぼすような傷が発生する可能性は極めて低い。

【0058】

また、通常、カバーガラスの印刷層側を携帯機器の内側に向けて組み込まれるため、携帯機器に組み込む側の面の保護膜を除去する。

また、本実施の形態においては、少なくとも印刷を施す領域に相当する保護膜2を除去する必要があるが、これには限定されず、たとえば適用する保護膜除去手段によっては、実際に印刷を施す領域よりも広い領域(つまり印刷領域以外の領域を含む)に相当する保護膜2を除去する必要がある場合もある。

【0059】

こうして出来上がったカバーガラスは、携帯機器に組み込まれる。

以上説明したように、本実施の形態の携帯機器用カバーガラスの製造方法によれば、化学強化されたカバーガラス用ガラス基板の表面に保護膜を形成しても印刷領域の保護膜を除去することで直接印刷を施すことが可能であり、しかもガラス基板に形成されている保護膜によって印刷工程時のガラス基板の傷発生を防止(ないしは抑制)することができる。

【0060】

また、本実施の形態においても、上記保護膜が除去された領域側に、上記印刷層以外に、上記透明導電層を形成してタッチセンサモジュールとする場合、ガラス基板1の端面及び裏面(上記印刷面と反対側の面)には保護膜2が形成されているため、ガラス基板1の裏面や端面が上記透明導電層の成膜手段(成膜装置等)の治具と接触することによるガラス基板1の傷の発生を有効に防止(ないしは抑制)することができる。

【実施例】

【0061】

以下に具体的実施例を挙げて、本発明をさらに具体的に説明する。ここでは、電子機器用カバーガラスとしての携帯機器用カバーガラスについて説明する。なお、本発明は以下の携帯機器用カバーガラスの実施例に限定されるものではない。

(実施例1)

以下の(1)ガラス基板加工工程、(2)形状加工工程、(3)化学強化工程、(4)保護膜形成工程、(5)改質処理工程、(6)印刷工程、を経て本実施例のカバーガラスを製造した。

【0062】

(1)ガラス基板加工工程

まず、ダウンドロー法やフロート法で製造されたアルミノシリゲートガラスからなる厚さ0.5mmの板ガラスから所定の大きさに切り出してカバーガラス用ガラス基板を作製した。このアルミノシリケートガラスとしては、SiO2:58〜75重量%、Al2O3:5〜23重量%、Li2O:3〜10重量%、Na2O:4〜13重量%を含有する化学強化用ガラスを使用した。

【0063】

(2)形状加工工程

次に、砥石等を用いて上記ガラス基板に孔を空けると共に、例えば前述の図3に示すような外周端面の形状加工を施した。

【0064】

(3)化学強化工程

次に、上記形状加工を終えたガラス基板に化学強化を施した。化学強化は硝酸カリウムと硝酸ナトリウムの混合した化学強化液を用意し、この化学強化溶液を380℃に加熱し、上記形状加工後の洗浄・乾燥済みのガラス基板を約4時間浸漬して化学強化処理を行なった。化学強化を終えたガラス基板を硫酸、中性洗剤、純水、純水、IPA、IPA(蒸気乾燥)の各洗浄槽に順次浸漬して、超音波洗浄し、乾燥した。

【0065】

(4)保護膜形成(防汚コート)工程

フッ素系樹脂(スリーエム社製 EGC-1720)を溶剤で適当な濃度に調整した塗布液(液温25℃)を用いてディップ法により、上記化学強化を終えたガラス基板の全面に上記フッ素系樹脂からなる保護膜を塗布し、100℃で熱風乾燥した。保護膜の塗布膜厚は10nmとした。

【0066】

(5)改質処理工程

次に、印刷面側の印刷を施す領域に相当する上記保護膜に対して紫外線照射を行った。紫外線照射は、高圧水銀ランプ(200W、185nm波長成分30%)を用いて行い、照射時間は15秒とした。

上記紫外線照射前の保護膜表面における水に対する接触角は120度であったが、上記紫外線照射後(直後)の接触角は10度以下に下がった。なお、上記紫外線照射後しばらく経過すると、上記接触角は20度となり若干数値が大きくなった。従って、改質処理として紫外線照射を行った場合、照射後あまり時間が経過しないうちに、次の印刷工程を行うことが望ましいと考えられる。

【0067】

(6)印刷工程

上記保護膜の改質処理を行ったガラス基板に対して印刷工程を実施した。

すなわち、上記保護膜が改質処理された領域のうち印刷を施す領域に、スクリーン印刷によって所定の印刷層(インキ層)を形成した。本実施例では、全部で8層の印刷層を形成した。なお、熱硬化インキを使用し、各印刷層の印刷後に60〜100℃程度の温度で熱風乾燥した。また、各印刷層の印刷の度に保護膜付きガラス基板を印刷機の治具へ装填し、また治具から取り外すといった作業を印刷回数(8回)だけ繰り返した。

【0068】

本実施例では、上述したように、印刷面側の印刷領域に相当する保護膜表面に上記紫外線照射を行ない、印刷が可能となるように保護膜表面の水に対する接触角を小さくする改質処理が施されているため、保護膜表面(改質層)に所望の印刷を施すことができた。また、印刷品質(熟練者の目視評価による)は、製品としてまったく問題のないレベルであった。

こうして本実施例のカバーガラスを完成した。

【0069】

また、この完成したカバーガラスの保護膜を除去し、光学顕微鏡を用いて、ガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生は検出されなかった。つまり、印刷機の治具と接触するガラス基板の端面及び裏面(印刷面と反対側の面)には保護膜が形成されているため、治具と何度も接触することによるガラス基板の傷の発生を有効に防止することができる。

【0070】

(実施例2)

実施例1の(5)改質処理工程において、印刷面側の印刷を施す領域に相当する保護膜に対して常圧プラズマ曝露処理を行ったこと以外は、実施例1と同様にしてカバーガラスを製造した。なお常圧プラズマ曝露処理は、RF出力:3.0kw、N2ガス流量:50NL/min、CDA:250NmL/min、処理時間:1分で行った。

上記酸素プラズマ曝露前の保護膜表面における水に対する接触角は130度であったが、上記酸素プラズマ曝露後(直後)の接触角は10度以下に下がった。

【0071】

こうして得られた本実施例のカバーガラスにおいても、保護膜表面(改質層)に、印刷品質の良好な印刷を施すことができた。また、実施例1と同様に、本実施例のカバーガラスの保護膜を除去し、光学顕微鏡を用いて、ガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生は検出されなかった。つまり、本実施例のカバーガラスにおいても、印刷工程での治具と何度も接触することによるガラス基板の傷の発生を有効に防止することができる。

【0072】

(実施例3)

実施例1の(5)改質処理工程の代わりに、印刷面側の印刷を施す領域に相当する保護膜を除去し、その後の(6)印刷工程では、その保護膜を除去した領域に印刷層を形成した。これ以外は、実施例1と同様にしてカバーガラスを製造した。

【0073】

こうして得られた本実施例のカバーガラスにおいても、保護膜を除去した領域に、印刷品質の良好な印刷を施すことができた。また、本実施例のカバーガラスの残りの保護膜を除去し、実施例1と同様に、光学顕微鏡を用いて、ガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生は検出されなかった。つまり、本実施例のカバーガラスにおいても、印刷工程での治具と何度も接触することによるガラス基板の傷の発生を有効に防止することができる。

【0074】

(実施例4)

実施例1の(4)保護膜形成(防汚コート)工程において、フッ素系樹脂として、信越化学工業社製(商品名)KY100シリーズを溶剤で適当な濃度に調整した塗布液(液温25℃)を用いてディップ法により、上記化学強化を終えたガラス基板の全面に上記フッ素系樹脂からなる保護膜を塗布し、100℃で熱風乾燥し、塗布膜厚10nmの保護膜を形成した。このこと以外は、実施例1と同様にしてカバーガラスを製造した。

なお、前記紫外線照射による上記保護膜の改質処理前後の保護膜表面における水に対する接触角はそれぞれ実施例1と同等であった。

【0075】

こうして得られた本実施例のカバーガラスにおいても、保護膜表面(改質層)に、印刷品質の良好な印刷を施すことができた。また、実施例1と同様に、本実施例のカバーガラスの保護膜を除去し、光学顕微鏡を用いて、ガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生は検出されなかった。つまり、本実施例のカバーガラスにおいても、印刷工程での治具と何度も接触することによるガラス基板の傷の発生を有効に防止することができる。

【0076】

(比較例1)

実施例1と同様に化学強化工程まで行ったガラス基板に対して、上記保護膜形成を行わずに、実施例1と同様の印刷工程を行った。

こうして得られた本比較例のカバーガラスにおいては、化学強化したガラス基板の表面に、印刷品質の良好な印刷を施すことができた。しかし、光学顕微鏡を用いて、ガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生が検出され、特に印刷機の治具と直接接触するガラス基板の端面及び裏面には多数の傷が発見された。つまり、本比較例のカバーガラスにおいては、印刷工程の前に保護膜が形成されていないため、印刷工程での治具と何度も接触することによるガラス基板の傷の発生を防止することができない。

【0077】

(比較例2)

実施例1の(5)改質処理工程を省いたこと以外は、実施例1と同様にしてカバーガラスを製造した。

こうして得られた本比較例のカバーガラスにおいては、印刷領域の保護膜に印刷が可能となるような改質処理が施されていないため、一応印刷を行うことはできたが、製品に要求されるレベルの印刷品質は得られなかった。なお、本比較例のカバーガラスの保護膜を除去し、光学顕微鏡を用いてガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生は検出されなかった。

つまり、上述の比較例1、2では、印刷品質の良好な印刷ができること、印刷工程でのガラス基板の傷の発生を防止できることの両方の課題を同時に解決することはできない。

【符号の説明】

【0078】

1 カバーガラス用ガラス基板

2 保護膜

2a 改質層

3 印刷層(インキ層)

【技術分野】

【0001】

本発明は、携帯電話やPDA(Personal Digital Assistant)等の携帯機器の表示画面の保護に用いられる携帯機器用カバーガラスと、タッチセンサのセンサ基板に対するカバー部材であるタッチセンサ用カバーガラスとを含む電子機器用カバーガラスの製造方法、電子機器用カバーガラス、及び電子機器に用いられるカバーガラス用ガラス基板、並びにタッチセンサモジュールの製造方法に関するものである。

【背景技術】

【0002】

従来、携帯電話やPDA等の携帯機器(電子機器)の表示画面を保護するために、透明性に優れ且つ軽量なアクリル樹脂板が一般に用いられていた。近年、タッチパネル方式の携帯機器が主流を占めるようになり、このタッチパネル機能対応のため表示画面の強度向上が求められており、従来のアクリル樹脂材料に替わって、薄くても高い強度を有するガラス材料が多く使用されるようになってきている。さらに、ガラス材料は、従来のアクリル樹脂材料と比べると、機械的強度(耐加傷性、耐衝撃性)、表面平滑性、保護性(耐候性、防汚性)見栄え・高級感、価格など、いずれの点でも優位である。

【0003】

このようなガラス材料からなるカバーガラスは、概ね次のようなプロセスで製造されている。

シート状に成形されたガラス素材を機械加工(カッティング)あるいはエッチング加工等で所定の大きさに小片化し、カバーガラス用ガラス基板を作製する。

次に、このガラス基板に対して機械加工あるいはエッチング加工により、必要な孔明け加工や外周形状加工などを行う。

【0004】

次に、形状加工を終えたガラス基板に化学強化処理を行う。この化学強化処理とは、ガラス中のナトリウムNa+をイオン半径の大きいカリウムK+と交換させ、ガラス表面に圧縮応力層を形成する処理法である。カバーガラスは、衝撃、押圧が加わるため高い強度が必要である。

次いで、以上の化学強化処理を行ったガラス基板の表面に所望の印刷を施す。

こうして出来上がったカバーガラスは、携帯機器に組み込まれる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−140558号公報

【特許文献2】米国特許出願公開2009/197048号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、カバーガラス用ガラス基板は、その強度を向上させるため化学強化処理を行っている。ところで、カバーガラスの強度を阻害する要因の一つは傷である。カバーガラスの表面や端面に傷があるとそれが成長し、比較的弱い衝撃でもカバーガラスが破壊する要因となる。

【0007】

上述のカバーガラスの製造プロセスでは、カバーガラス用ガラス基板に対して化学強化処理を行った後、印刷工程を行っている。カバーガラスの印刷方式は一般的にはスクリーン印刷である。通常、スクリーン印刷機に付属した位置合わせ治具に上記ガラス基板を1枚づつ装填して、順次印刷層を塗り重ねていく。例えば最初に印刷層Aを印刷した後に、ガラス基板を治具から取り外し、熱硬化インキであれば60〜100℃程度の温度で加熱し、UV硬化インキであれば指定積算エネルギーの紫外線(UV)を照射して印刷層Aを予備乾燥する。次に、印刷層Bのスクリーンが装着された印刷機に付属した位置合わせ治具に上記印刷層Aを印刷したガラス基板を装填して、印刷層Bの印刷を行い、再度ガラス基板を治具から取り外した後に印刷層Bを予備乾燥するといった作業を繰り返す。

【0008】

従って、印刷工程において、このようなガラス基板の治具への装填、治具からの取り外しの作業を繰り返すことに伴って、ガラス基板の表面や端面が治具と何度も接触することによる傷が発生する恐れがある。例えば携帯電話のカバーガラスの例を挙げると、社名や製品名のロゴ、タッチパネル等のアイコン、各種センサー窓、画面周りの縁取り、裏面の押さえ印刷など、少なくとも2層、多いものでは例えば8層構成といった多色多層印刷を必要とする製品もあり、特に最近では印刷層の積層数が増える傾向にある。このように印刷回数が多くなるほど傷発生の可能性が高くなる。

【0009】

特許文献1には、強化ガラス板にスクリーン印刷等の方法によって直接インキ像を形成するかわりに、強化ガラス板の一方の面に文字または模様の印刷を施したフィルムを貼付し、あるいは文字または模様の焼付け塗装を施し、他方の面にはフィルム状の飛散防止皮膜を貼付した携帯型表示装置用保護板が開示されている。この飛散防止皮膜は、強化ガラス板が破損した場合に破片が散らばるのを防止するためのものである。

また、特許文献2には、ガラス板の表面にフッ素系保護膜を施すことが記載されており、このフッ素系保護膜の成膜方法の一例としてディップ法が記載されている。

【0010】

上記特許文献1、特許文献2には、化学強化工程の後に実施する印刷工程で、化学強化されたガラス基板の表面や端面に傷が発生する恐れがあることは記載されておらず、これら特許文献に開示された先行技術では、上述の印刷工程でガラス基板に傷が発生することを防止することはできない。また、特許文献2に開示されているようにディップ法によってガラス板の表面にフッ素系保護膜を形成すると、スクリーン印刷等によって直接印刷層を形成すること自体が困難になってしまう。

【0011】

本発明はこのような従来の課題を解決すべくなされたものであって、その目的は、化学強化されたカバーガラス用ガラス基板の表面に直接印刷を施すことが可能で、しかも印刷時のガラス基板の傷発生を防止することが可能な電子機器用カバーガラスの製造方法、及び上記ガラス基板の表面に透明導電膜の成膜を施すことが可能で、しかも成膜時のガラス基板の傷発生を防止することが可能なタッチセンサモジュールの製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明者は、上記課題を解決すべく鋭意検討した結果、以下の構成を有する発明によれば上記課題を解決できることを見い出した。

すなわち、本発明は以下の構成を有する。

(構成1)

電子機器に用いられるカバーガラスの製造方法であって、該製造方法は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、前記カバーガラス用ガラス基板に保護膜を形成する工程と、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜の表面を前記印刷が可能となるように改質処理する工程とを有し、前記印刷工程では、前記改質処理された領域のうち前記印刷を施す領域に印刷を施すことを特徴とする電子機器用カバーガラスの製造方法である。

【0013】

(構成2)

ガラス基板を備える電子機器用カバーガラスの製造方法であって、該製造方法は、前記ガラス基板の表面に印刷を施す印刷工程を含み、前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜の表面を前記印刷が可能となるように改質処理する工程と、前記改質処理された領域のうち前記印刷を施す領域に印刷を施す前記印刷工程とを含むことを特徴とする電子機器用カバーガラスの製造方法である。

【0014】

(構成3)

電子機器に用いられるカバーガラスの製造方法であって、該製造方法は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、前記カバーガラス用ガラス基板に保護膜を形成する工程と、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜を除去する工程とを有し、前記印刷工程では、前記保護膜が除去された領域のうち前記印刷を施す領域に印刷を施すことを特徴とする電子機器用カバーガラスの製造方法である。

【0015】

(構成4)

ガラス基板を備える電子機器用カバーガラスの製造方法であって、該製造方法は、前記ガラス基板の表面に印刷を施す印刷工程を含み、前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜を除去する工程と、前記保護膜が除去された領域のうち前記印刷を施す領域に印刷を施す前記印刷工程とを含むことを特徴とする電子機器用カバーガラスの製造方法である。

【0016】

(構成5)

前記カバーガラス用ガラス基板は、化学強化されたアルミノシリケートガラスからなることを特徴とする構成1乃至4のいずれかに記載の電子機器用カバーガラスの製造方法である。

(構成6)

前記保護膜は、防汚性を有する材料からなることを特徴とする構成1乃至5のいずれかに記載の電子機器用カバーガラスの製造方法である。

【0017】

(構成7)

前記保護膜は、フッ素系樹脂材料又はシリコン系樹脂材料からなることを特徴とする構成6に記載の電子機器用カバーガラスの製造方法である。

(構成8)

前記保護膜をディップ法によって形成することを特徴とする構成1乃至7のいずれかに記載の電子機器用カバーガラスの製造方法である。

【0018】

(構成9)

前記改質処理は、前記保護膜の表面における水に対する接触角を小さくする処理であることを特徴とする構成1、2、5乃至8のいずれかに記載の電子機器用カバーガラスの製造方法である。

(構成10)

前記改質処理は、前記保護膜の表面を紫外線照射または酸素プラズマ曝露する処理であることを特徴とする構成9に記載の電子機器用カバーガラスの製造方法である。

【0019】

(構成11)

前記電子機器に組み込む側の面の前記保護膜の表面を改質処理することを特徴とする構成1、2、5乃至10のいずれかに記載の電子機器用カバーガラスの製造方法である。

(構成12)

前記電子機器に組み込む側の面の前記保護膜を除去することを特徴とする構成3乃至8のいずれかに記載の電子機器用カバーガラスの製造方法である。

【0020】

(構成13)

前記カバーガラス用ガラス基板の厚さは、0.3mm〜1.5mmであることを特徴とする構成1乃至12のいずれかに記載の電子機器用カバーガラスの製造方法である。

(構成14)

電子機器に用いられるカバーガラス用のガラス基板であって、前記ガラス基板の表面に印刷層を形成する印刷工程において前記ガラス基板の表面の傷の発生を防止するため、前記ガラス基板の表面に保護膜を形成してなることを特徴とする電子機器に用いられるカバーガラス用ガラス基板である。

【0021】

(構成15)

前記ガラス基板表面の前記印刷層が形成される領域は、印刷可能な領域とされていることを特徴とする構成14に記載の電子機器に用いられるカバーガラス用ガラス基板である。

(構成16)

構成14又は15に記載のカバーガラス用ガラス基板の表面に印刷層が形成された電子機器用カバーガラスである。

【0022】

(構成17)

カバーガラス用ガラス基板を備え、利用者の操作を検出するためのタッチセンサモジュールの製造方法であって、該製造方法は、前記ガラス基板に対して透明導電膜を形成する成膜工程を含み、前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、前記成膜工程の前に行われ、前記成膜が可能となるように、前記保護膜を改質又は除去する工程と、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に成膜を施す前記成膜工程とを含むことを特徴とするタッチセンサモジュールの製造方法である。

【0023】

(構成18)

前記成膜工程の前に行われ、前記カバーガラス用ガラス基板の表面に印刷を施す印刷工程をさらに含み、前記保護膜を改質又は除去する工程は、前記成膜工程に代えて前記印刷工程の前に行われ、前記印刷工程は、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に印刷を施し、前記成膜工程は、前記印刷工程の後に、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に透明導電膜を形成することを特徴とする構成17に記載のタッチセンサモジュールの製造方法である。

【発明の効果】

【0024】

本発明によれば、化学強化されたカバーガラス用ガラス基板の表面に直接印刷を施すことが可能で、しかも印刷時のガラス基板の傷発生を防止することが可能な電子機器用カバーガラス及びその製造方法を提供することができる。

また、本発明によれば、上記ガラス基板の表面に透明導電膜の成膜を施すことが可能で、しかも成膜時のガラス基板の傷発生を防止することが可能なタッチセンサモジュールの製造方法を提供することができる。

【図面の簡単な説明】

【0025】

【図1】本発明に係る電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法の第1の実施の形態を説明するための概略断面図である。

【図2】本発明に係る電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法の第2の実施の形態を説明するための概略断面図である。

【図3】カバーガラス用ガラス基板の形状の一例を示す平面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を詳述する。

(第1の実施の形態)

本発明に係るガラス材料からなる電子機器用カバーガラスとしての携帯機器用カバーガラスは、以下に説明するようなプロセスで製造される。

まず、シート状に成形されたガラス素材を機械加工等により所定の大きさにカッティング(小片化)し、カバーガラス用ガラス基板を作製する。

【0027】

ダウンドロー法やフロート法等で製造された厚さが例えば0.5mm程度のシート状ガラス素材(板ガラス)を多数枚(例えば数十枚程度)積層(ラミネート)し、ガラス用カッターを用いて所定の大きさの小片に切断する。勿論、シート状ガラス素材を1枚づつ加工してもよいが、積層状態のものを一度に切断加工すると、次の形状加工工程においても積層状態の小片を一度に形状加工できるので、生産上有利である。

小片の大きさは、製品のカバーガラスの大きさに外周形状加工に必要なマージンを加えた大きさを考慮して決定すればよい。

【0028】

なお、上記カバーガラス用ガラス基板の厚さは、最近の携帯機器の薄型化・軽量化のマーケットニーズに応える観点から例えば0.3mm〜1.5mm程度の範囲であることが好ましく、さらに好ましくは0.5mm〜0.7mm程度の範囲である。

【0029】

本発明においては、カバーガラス用ガラス基板を構成するガラスは、アモルファスのアルミノシリケートガラスとすることが好ましい。このようなアルミノシリケートガラスからなるガラス基板は、化学強化後の強度が高く良好である。このようなアルミノシリケートガラスとしては、SiO2が58〜75重量%、Al2O3が0〜20重量%、Li2Oが0〜10重量%、Na2Oが4〜20重量%を主成分として含有するアルミノシリケートガラスを用いることができる。

【0030】

なお、上述の機械加工以外の手段としては、エッチング法を適用することもできる。すなわち、上記シート状ガラス素材の表面にレジスト(感光性有機材料)を塗布し、所定の露光、現像を行って、カッティングラインのパターンを有するレジストパターン(カッティングライン上にはレジストが存在していないパターン)を形成する。そして、このようなレジストパターンを形成したガラス素材を溶解可能なエッチング液(例えばフッ酸を主成分とする酸性溶液など)を用いてウェットエッチングすることにより、所定の大きさの小片に切断する。残ったレジストパターンを剥離し、洗浄する。

【0031】

次に、この所定の大きさの小片に加工されたカバーガラス用ガラス基板に対して機械加工あるいはエッチング加工により、必要な孔明け加工や外周形状加工などを行う。

【0032】

図3はカバーガラス用ガラス基板の形状の一例を示す平面図である。図3に示す例では、カバーガラス用ガラス基板1は、外形抜き1a、切り欠き1b、耳孔1c、およびキー操作孔1dが形成されている。このような孔明け加工および外周形状加工をサンドブラスト等で機械加工してもよいし、あるいはエッチング加工により、これら孔明け加工および外周形状加工を一括処理することもできる。特に複雑な形状加工にはエッチング加工が有利である。なお、エッチング加工の方法は、上述の切断加工におけるエッチング加工法と同様である。また、加工形状に応じて機械加工とエッチング加工を併用してもよい。

【0033】

次に、形状加工を終えたガラス基板に対して化学強化処理を行う。なお、ここまでガラス基板を積層状態のまま加工を行っていた場合には、化学強化の前に1枚づつ剥離(分離)しておく。

【0034】

化学強化処理の方法としては、例えば、ガラス転移点の温度を超えない温度領域、例えば摂氏300度以上400度以下の温度で、イオン交換を行う低温型イオン交換法などが好ましい。化学強化処理とは、溶融させた化学強化塩とガラス基板とを接触させることにより、化学強化塩中の相対的に大きな原子半径のアルカリ金属元素と、ガラス基板中の相対的に小さな原子半径のアルカリ金属元素とをイオン交換し、ガラス基板の表層に該イオン半径の大きなアルカリ金属元素を浸透させ、ガラス基板の表面に圧縮応力を生じさせる処理のことである。化学強化塩としては、硝酸カリウムや硝酸ナトリウムなどのアルカリ金属硝酸を好ましく用いることができる。化学強化処理されたガラス基板は強度が向上し耐衝撃性に優れているので、衝撃、押圧が加わり高い強度が必要な携帯機器に用いられるカバーガラスには好適である。

【0035】

次に、以上の化学強化処理を行ったガラス基板の表面に所望の印刷を施す。

本発明の電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、前記カバーガラス用ガラス基板に保護膜を形成する工程と、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜の表面を前記印刷が可能となるように改質処理する工程とを有し、前記印刷工程では、前記改質処理された領域のうち前記印刷を施す領域に印刷を施すことを特徴とするものである。

【0036】

以下、図1を参照して説明する。

図1は、本発明に係る電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法の第1の実施の形態を説明するための概略断面図である。

まず、図1(a)に示すように、カバーガラス用ガラス基板1の全面に保護膜2を形成する。この場合のカバーガラス用ガラス基板1は、上述の化学強化処理を行ったガラス基板である。

【0037】

上記保護膜2は、印刷工程において、このようなガラス基板1を印刷機の治具へ装填し、また治具から取り外すといった作業を繰り返すことに伴って、ガラス基板1の表面や端面が治具と何度も接触することによるガラス基板1の傷の発生を防止(ないしは抑制)するためのものである。

【0038】

従って、上記保護膜2の材質としては、一般の有機ポリマー化合物を含有する材料を用いることが好適である。但し、上記保護膜2の材質を選択するに当たって考慮すべき点がある。すなわち、上記保護膜2を全面に形成したガラス基板1に所望の印刷層を形成し、出来上がったカバーガラスを携帯機器の表示画面部に組み込むと、カバーガラスの表面側(印刷面とは反対側)の保護膜が表に露出することになる。利用者がタッチパネル方式の携帯機器を使用する場合、その表示画面を指で直接触れて操作するため、表示画面に指紋等の汚れが付着しやすい。従って、表示画面に指紋等の汚れが付着するのを防止ないしは抑制し、あるいは指紋等の汚れが付着しても容易に拭き取れるようにすることが望ましい。そのためには、上記保護膜2の材質として、指で直接触れても(押しても)指紋等の汚れが付着するのを防止ないしは抑制し、あるいは指紋等の汚れが付着しても拭き取り易くする防汚性を有する材料を選択することが好適である。また、透明性に優れていることも重要である。

【0039】

本発明においては、印刷工程におけるガラス基板1の傷発生を防止ないしは抑制し、且つ防汚性を有し、さらには透明性にも優れている材料としては、たとえばフッ素系樹脂材料(例えばパーフルオロポリエーテル化合物など)又はシリコン系樹脂材料(例えばシリコーン樹脂など)などの表面エネルギーを低下させる材料が好ましく挙げられる。

【0040】

上記保護膜2は例えばディップ法によって塗布形成することができる。ディップ法は、適当な溶媒中に例えば上記フッ素系樹脂又はシリコン系樹脂を主成分として含有する塗布液中に上記カバーガラス用ガラス基板1を浸漬させ、これを取り出して乾燥することによって行われる。このディップ法によれば、上記カバーガラス用ガラス基板1の全面に均一な膜厚の保護膜2を形成することができる。

【0041】

上記保護膜2の塗布膜厚は、特に制約されないが、例えば0.5nm〜3000nmの範囲であることが好ましい。膜厚が0.5nm未満であると、印刷工程での保護膜機能が十分に発揮されない恐れがある。一方、膜厚が3000nmを超えると、透明性が低下するので携帯機器の保護膜要請に沿わなくなる。

【0042】

次に、図1(b)に示すように、少なくとも印刷を施す領域に相当する保護膜2の表面を印刷が可能となるように改質処理する。図1(b)中の符号2aで示すものはこのような改質処理により保護膜2の表層に形成された改質層である。

ガラス基板1上に保護膜2として例えば上記のフッ素系樹脂膜又はシリコン系樹脂膜を形成した場合、その保護膜2にスクリーン印刷等によって印刷層を形成することは困難である。本発明では、保護膜2の表面を改質処理して印刷が可能となるようにしている。

【0043】

前述したように、カバーガラスの印刷方式としてはスクリーン印刷法が一般的である。上記保護膜2の表面にスクリーン印刷を可能とするためには、上記保護膜2の表面における水に対する接触角を小さくするような改質処理を施すことが好適である。このような保護膜2の表面における水に対する接触角を小さくするような改質処理としては、たとえば上記保護膜2の表面を紫外線照射または酸素プラズマ曝露する方法が挙げられる。紫外線照射を行う場合の照射エネルギー、照射量(照射時間)などの条件、また酸素プラズマ曝露する場合のプラズマエネルギー、曝露時間などの条件に関しては、好ましい条件を適宜選択して実施することができる。

なお、これら紫外線照射条件または酸素プラズマ曝露条件によって、保護膜2の表層に形成される改質層2aの深さ方向における厚さを調整することは可能である。

【0044】

なお、通常、カバーガラスの印刷層側を携帯機器の内側に向けて組み込まれるため、携帯機器に組み込む側の面の保護膜の表面を改質処理する。

また、本実施の形態においては、少なくとも印刷を施す領域に相当する保護膜2の表面を印刷が可能となるように改質処理する必要があるが、これには限定されず、たとえば適用する改質処理手段の都合等により、実際に印刷を施す領域よりも広い領域(つまり印刷領域以外の領域を含む)を設定して、その領域に相当する保護膜2の表面を改質処理することは差し支えない。

【0045】

次いで、図1(c)に示すように、印刷工程を実施する。すなわち、上記改質処理された領域のうち印刷を施す領域に所望の印刷層(インキ層)3を形成する。上述したように、上記改質層2aには、たとえば印刷が可能となるように表面の水に対する接触角を小さくするような改質処理が施されているため、上記改質層2aの表面にスクリーン印刷等によって所望の印刷を施すことができる。また、この印刷工程においては、ガラス基板を印刷機の治具へ装填し、また治具から取り外すといった作業を印刷回数に応じて繰り返すことになるが、本実施の形態では、印刷機の治具と接触するガラス基板1の端面及び裏面(印刷面と反対側の面)には保護膜2が形成されているため、ガラス基板1の裏面や端面が治具と何度も接触することによるガラス基板1の傷の発生を有効に防止(ないしは抑制)することができる。

【0046】

こうして出来上がったカバーガラスは、携帯機器に組み込まれる。

以上説明したように、本実施の形態の携帯機器用カバーガラスの製造方法によれば、化学強化されたカバーガラス用ガラス基板の表面に保護膜を形成しても、その印刷面側の保護膜表面を改質処理することで直接印刷を施すことが可能であり、しかもその保護膜によって印刷工程時のガラス基板の傷発生を防止(ないしは抑制)することができる。

【0047】

また、携帯機器の内側に向けて組み込まれるガラス基板1の主表面側(つまり上記改質処理された保護膜表面側)に、上記印刷層以外に、例えば透明導電層を形成して、携帯機器の利用者の操作を検出するためのタッチセンサモジュールとする場合がある。本発明は、このようなタッチセンサモジュールの製造方法についても提供するものである。

すなわち、本発明は、カバーガラス用ガラス基板を備え、利用者の操作を検出するためのタッチセンサモジュールの製造方法であって、該製造方法は、前記ガラス基板に対して透明導電膜を形成する成膜工程を含み、前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、前記成膜工程の前に行われ、前記成膜が可能となるように、前記保護膜を改質又は除去する工程と、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に成膜を施す前記成膜工程とを含むことを特徴とするタッチセンサモジュールの製造方法である。

【0048】

また、本発明は、上記タッチセンサモジュールの製造方法において、前記成膜工程の前に行われ、前記カバーガラス用ガラス基板の表面に印刷を施す印刷工程をさらに含み、前記保護膜を改質又は除去する工程は、前記成膜工程に代えて前記印刷工程の前に行われ、前記印刷工程は、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に印刷を施し、前記成膜工程は、前記印刷工程の後に、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に透明導電膜を形成することを特徴とするタッチセンサモジュールの製造方法である。

【0049】

このような透明導電層を形成する場合においても、本発明では、ガラス基板1の端面及び裏面(上記印刷面と反対側の面)には保護膜2が形成されているため、ガラス基板1の裏面や端面が上記透明導電層の成膜手段(成膜装置等)の治具と接触することによるガラス基板1の傷の発生を有効に防止(ないしは抑制)することができる。

【0050】

上記透明導電層は、所定の厚さをもって形成される。この透明導電層の「所定の厚さ」とは、スパッタリング法により成膜される場合には、例えば100nm以下であり、印刷法により成膜される場合には、バインダーとなる透明樹脂を含めて1000nm以下である。

【0051】

具体的には、スパッタリング法等を用いて透明導電層、例えばITO(Indium Tin Oxide)膜を成膜し、フォトリソグラフィ技術、またはYAG(Yttrium Aluminum Garnet)の基本波やCO2レーザ等によるレーザパターニング技術を用いて透明導電層を所望のパターン形状に加工することにより形成される。また、接続部(金属配線)は、ガラス基板の印刷領域の表面にスパッタリング法等を用いて金属製の導電物質を成膜することにより金属膜を形成し、フォトリソグラフィ技術等を用いて金属膜を所望のパターン形状に加工することにより形成される。

【0052】

また、上記改質処理された保護膜表面と透明導電層との間、上記改質処理された保護膜表面と接続部(金属配線)との間には、それぞれ必要に応じて絶縁層が形成される。この絶縁層は、透明性を有する絶縁性物質、例えば、SiO2等の無機材料を用いて形成されることが好ましい。また、絶縁層は、例えばスパッタリング法等を用いて、厚さ50〜1000Å程度に形成されることが好ましい。

【0053】

(第2の実施の形態)

本発明に係る電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法の第2の実施の形態は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、前記カバーガラス用ガラス基板に保護膜を形成する工程と、前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜を除去する工程とを有し、前記印刷工程では、前記保護膜が除去された領域のうち前記印刷を施す領域に印刷を施すことを特徴とするものである。

【0054】

以下、図2を参照して説明する。

図2は、本発明に係る電子機器用カバーガラスとしての携帯機器用カバーガラスの製造方法の第2の実施の形態を説明するための概略断面図である。

まず、図2(a)に示すように、カバーガラス用ガラス基板1の全面に保護膜2を形成する。この場合のカバーガラス用ガラス基板1は、前述の化学強化処理を行ったガラス基板であるが、シート状ガラス素材からのガラス基板の作製、ガラス基板の外形加工、ガラス基板の化学強化までの工程は、上述の第1の実施の形態と同様であるので、ここでは重複説明は省略する。

上記保護膜2の材質、形成方法などについては上述の第1の実施の形態と同様である。

【0055】

次に、図2(b)に示すように、本実施の形態では、印刷面側の少なくとも印刷を施す領域に相当する保護膜2を除去する。なお図2(b)では、一例として印刷面側の保護膜2の全部を除去した場合を示している。

保護膜2の除去方法はその材質によっても異なるが、本発明においては特に制約はなく任意である。

【0056】

次いで、図2(c)に示すように、上記保護膜2が除去された領域のうち印刷を施す領域に所望の印刷層(インキ層)3を形成する。印刷を施す領域に相当する保護膜2を除去して、ガラス基板1の表面が露出することにより、ガラス基板1の表面に直接、スクリーン印刷等によって所望の印刷を施すことができる。また、前にも説明したように、この印刷工程においては、ガラス基板を印刷機の治具へ装填し、また治具から取り外すといった作業を印刷回数に応じて繰り返すことになるが、本実施の形態では、少なくとも印刷機の治具と接触するガラス基板1の端面及び裏面(印刷面と反対側の面)には保護膜2が形成されているため、ガラス基板1の裏面や端面が治具と何度も接触することによるガラス基板1の傷の発生を有効に防止(ないしは抑制)することができる。

【0057】

なお、本実施の形態においては、印刷面側の少なくとも印刷領域の保護膜が除去されて保護膜がない状態となるが、印刷面は例えばスクリーン印刷版と接触するだけで、印刷機の治具とは直接接触しないため、印刷面側においてガラス基板の強度に影響を及ぼすような傷が発生する可能性は極めて低い。

【0058】

また、通常、カバーガラスの印刷層側を携帯機器の内側に向けて組み込まれるため、携帯機器に組み込む側の面の保護膜を除去する。

また、本実施の形態においては、少なくとも印刷を施す領域に相当する保護膜2を除去する必要があるが、これには限定されず、たとえば適用する保護膜除去手段によっては、実際に印刷を施す領域よりも広い領域(つまり印刷領域以外の領域を含む)に相当する保護膜2を除去する必要がある場合もある。

【0059】

こうして出来上がったカバーガラスは、携帯機器に組み込まれる。

以上説明したように、本実施の形態の携帯機器用カバーガラスの製造方法によれば、化学強化されたカバーガラス用ガラス基板の表面に保護膜を形成しても印刷領域の保護膜を除去することで直接印刷を施すことが可能であり、しかもガラス基板に形成されている保護膜によって印刷工程時のガラス基板の傷発生を防止(ないしは抑制)することができる。

【0060】

また、本実施の形態においても、上記保護膜が除去された領域側に、上記印刷層以外に、上記透明導電層を形成してタッチセンサモジュールとする場合、ガラス基板1の端面及び裏面(上記印刷面と反対側の面)には保護膜2が形成されているため、ガラス基板1の裏面や端面が上記透明導電層の成膜手段(成膜装置等)の治具と接触することによるガラス基板1の傷の発生を有効に防止(ないしは抑制)することができる。

【実施例】

【0061】

以下に具体的実施例を挙げて、本発明をさらに具体的に説明する。ここでは、電子機器用カバーガラスとしての携帯機器用カバーガラスについて説明する。なお、本発明は以下の携帯機器用カバーガラスの実施例に限定されるものではない。

(実施例1)

以下の(1)ガラス基板加工工程、(2)形状加工工程、(3)化学強化工程、(4)保護膜形成工程、(5)改質処理工程、(6)印刷工程、を経て本実施例のカバーガラスを製造した。

【0062】

(1)ガラス基板加工工程

まず、ダウンドロー法やフロート法で製造されたアルミノシリゲートガラスからなる厚さ0.5mmの板ガラスから所定の大きさに切り出してカバーガラス用ガラス基板を作製した。このアルミノシリケートガラスとしては、SiO2:58〜75重量%、Al2O3:5〜23重量%、Li2O:3〜10重量%、Na2O:4〜13重量%を含有する化学強化用ガラスを使用した。

【0063】

(2)形状加工工程

次に、砥石等を用いて上記ガラス基板に孔を空けると共に、例えば前述の図3に示すような外周端面の形状加工を施した。

【0064】

(3)化学強化工程

次に、上記形状加工を終えたガラス基板に化学強化を施した。化学強化は硝酸カリウムと硝酸ナトリウムの混合した化学強化液を用意し、この化学強化溶液を380℃に加熱し、上記形状加工後の洗浄・乾燥済みのガラス基板を約4時間浸漬して化学強化処理を行なった。化学強化を終えたガラス基板を硫酸、中性洗剤、純水、純水、IPA、IPA(蒸気乾燥)の各洗浄槽に順次浸漬して、超音波洗浄し、乾燥した。

【0065】

(4)保護膜形成(防汚コート)工程

フッ素系樹脂(スリーエム社製 EGC-1720)を溶剤で適当な濃度に調整した塗布液(液温25℃)を用いてディップ法により、上記化学強化を終えたガラス基板の全面に上記フッ素系樹脂からなる保護膜を塗布し、100℃で熱風乾燥した。保護膜の塗布膜厚は10nmとした。

【0066】

(5)改質処理工程

次に、印刷面側の印刷を施す領域に相当する上記保護膜に対して紫外線照射を行った。紫外線照射は、高圧水銀ランプ(200W、185nm波長成分30%)を用いて行い、照射時間は15秒とした。

上記紫外線照射前の保護膜表面における水に対する接触角は120度であったが、上記紫外線照射後(直後)の接触角は10度以下に下がった。なお、上記紫外線照射後しばらく経過すると、上記接触角は20度となり若干数値が大きくなった。従って、改質処理として紫外線照射を行った場合、照射後あまり時間が経過しないうちに、次の印刷工程を行うことが望ましいと考えられる。

【0067】

(6)印刷工程

上記保護膜の改質処理を行ったガラス基板に対して印刷工程を実施した。

すなわち、上記保護膜が改質処理された領域のうち印刷を施す領域に、スクリーン印刷によって所定の印刷層(インキ層)を形成した。本実施例では、全部で8層の印刷層を形成した。なお、熱硬化インキを使用し、各印刷層の印刷後に60〜100℃程度の温度で熱風乾燥した。また、各印刷層の印刷の度に保護膜付きガラス基板を印刷機の治具へ装填し、また治具から取り外すといった作業を印刷回数(8回)だけ繰り返した。

【0068】

本実施例では、上述したように、印刷面側の印刷領域に相当する保護膜表面に上記紫外線照射を行ない、印刷が可能となるように保護膜表面の水に対する接触角を小さくする改質処理が施されているため、保護膜表面(改質層)に所望の印刷を施すことができた。また、印刷品質(熟練者の目視評価による)は、製品としてまったく問題のないレベルであった。

こうして本実施例のカバーガラスを完成した。

【0069】

また、この完成したカバーガラスの保護膜を除去し、光学顕微鏡を用いて、ガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生は検出されなかった。つまり、印刷機の治具と接触するガラス基板の端面及び裏面(印刷面と反対側の面)には保護膜が形成されているため、治具と何度も接触することによるガラス基板の傷の発生を有効に防止することができる。

【0070】

(実施例2)

実施例1の(5)改質処理工程において、印刷面側の印刷を施す領域に相当する保護膜に対して常圧プラズマ曝露処理を行ったこと以外は、実施例1と同様にしてカバーガラスを製造した。なお常圧プラズマ曝露処理は、RF出力:3.0kw、N2ガス流量:50NL/min、CDA:250NmL/min、処理時間:1分で行った。

上記酸素プラズマ曝露前の保護膜表面における水に対する接触角は130度であったが、上記酸素プラズマ曝露後(直後)の接触角は10度以下に下がった。

【0071】

こうして得られた本実施例のカバーガラスにおいても、保護膜表面(改質層)に、印刷品質の良好な印刷を施すことができた。また、実施例1と同様に、本実施例のカバーガラスの保護膜を除去し、光学顕微鏡を用いて、ガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生は検出されなかった。つまり、本実施例のカバーガラスにおいても、印刷工程での治具と何度も接触することによるガラス基板の傷の発生を有効に防止することができる。

【0072】

(実施例3)

実施例1の(5)改質処理工程の代わりに、印刷面側の印刷を施す領域に相当する保護膜を除去し、その後の(6)印刷工程では、その保護膜を除去した領域に印刷層を形成した。これ以外は、実施例1と同様にしてカバーガラスを製造した。

【0073】

こうして得られた本実施例のカバーガラスにおいても、保護膜を除去した領域に、印刷品質の良好な印刷を施すことができた。また、本実施例のカバーガラスの残りの保護膜を除去し、実施例1と同様に、光学顕微鏡を用いて、ガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生は検出されなかった。つまり、本実施例のカバーガラスにおいても、印刷工程での治具と何度も接触することによるガラス基板の傷の発生を有効に防止することができる。

【0074】

(実施例4)

実施例1の(4)保護膜形成(防汚コート)工程において、フッ素系樹脂として、信越化学工業社製(商品名)KY100シリーズを溶剤で適当な濃度に調整した塗布液(液温25℃)を用いてディップ法により、上記化学強化を終えたガラス基板の全面に上記フッ素系樹脂からなる保護膜を塗布し、100℃で熱風乾燥し、塗布膜厚10nmの保護膜を形成した。このこと以外は、実施例1と同様にしてカバーガラスを製造した。

なお、前記紫外線照射による上記保護膜の改質処理前後の保護膜表面における水に対する接触角はそれぞれ実施例1と同等であった。

【0075】

こうして得られた本実施例のカバーガラスにおいても、保護膜表面(改質層)に、印刷品質の良好な印刷を施すことができた。また、実施例1と同様に、本実施例のカバーガラスの保護膜を除去し、光学顕微鏡を用いて、ガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生は検出されなかった。つまり、本実施例のカバーガラスにおいても、印刷工程での治具と何度も接触することによるガラス基板の傷の発生を有効に防止することができる。

【0076】

(比較例1)

実施例1と同様に化学強化工程まで行ったガラス基板に対して、上記保護膜形成を行わずに、実施例1と同様の印刷工程を行った。

こうして得られた本比較例のカバーガラスにおいては、化学強化したガラス基板の表面に、印刷品質の良好な印刷を施すことができた。しかし、光学顕微鏡を用いて、ガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生が検出され、特に印刷機の治具と直接接触するガラス基板の端面及び裏面には多数の傷が発見された。つまり、本比較例のカバーガラスにおいては、印刷工程の前に保護膜が形成されていないため、印刷工程での治具と何度も接触することによるガラス基板の傷の発生を防止することができない。

【0077】

(比較例2)

実施例1の(5)改質処理工程を省いたこと以外は、実施例1と同様にしてカバーガラスを製造した。

こうして得られた本比較例のカバーガラスにおいては、印刷領域の保護膜に印刷が可能となるような改質処理が施されていないため、一応印刷を行うことはできたが、製品に要求されるレベルの印刷品質は得られなかった。なお、本比較例のカバーガラスの保護膜を除去し、光学顕微鏡を用いてガラス基板の表面及び端面を詳細に検査したところ、ガラス基板に傷の発生は検出されなかった。

つまり、上述の比較例1、2では、印刷品質の良好な印刷ができること、印刷工程でのガラス基板の傷の発生を防止できることの両方の課題を同時に解決することはできない。

【符号の説明】

【0078】

1 カバーガラス用ガラス基板

2 保護膜

2a 改質層

3 印刷層(インキ層)

【特許請求の範囲】

【請求項1】

電子機器に用いられるカバーガラスの製造方法であって、

該製造方法は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、

前記カバーガラス用ガラス基板に保護膜を形成する工程と、

前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜の表面を前記印刷が可能となるように改質処理する工程とを有し、

前記印刷工程では、前記改質処理された領域のうち前記印刷を施す領域に印刷を施すことを特徴とする電子機器用カバーガラスの製造方法。

【請求項2】

ガラス基板を備える電子機器用カバーガラスの製造方法であって、

該製造方法は、前記ガラス基板の表面に印刷を施す印刷工程を含み、

前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、

前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜の表面を前記印刷が可能となるように改質処理する工程と、

前記改質処理された領域のうち前記印刷を施す領域に印刷を施す前記印刷工程と

を含むことを特徴とする電子機器用カバーガラスの製造方法。

【請求項3】

電子機器に用いられるカバーガラスの製造方法であって、

該製造方法は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、

前記カバーガラス用ガラス基板に保護膜を形成する工程と、

前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜を除去する工程とを有し、

前記印刷工程では、前記保護膜が除去された領域のうち前記印刷を施す領域に印刷を施すことを特徴とする電子機器用カバーガラスの製造方法。

【請求項4】

ガラス基板を備える電子機器用カバーガラスの製造方法であって、

該製造方法は、前記ガラス基板の表面に印刷を施す印刷工程を含み、

前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、

前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜を除去する工程と、

前記保護膜が除去された領域のうち前記印刷を施す領域に印刷を施す前記印刷工程と

を含むことを特徴とする電子機器用カバーガラスの製造方法。

【請求項5】

前記カバーガラス用ガラス基板は、化学強化されたアルミノシリケートガラスからなることを特徴とする請求項1乃至4のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項6】

前記保護膜は、防汚性を有する材料からなることを特徴とする請求項1乃至5のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項7】

前記保護膜は、フッ素系樹脂材料又はシリコン系樹脂材料からなることを特徴とする請求項6に記載の電子機器用カバーガラスの製造方法。

【請求項8】

前記保護膜をディップ法によって形成することを特徴とする請求項1乃至7のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項9】

前記改質処理は、前記保護膜の表面における水に対する接触角を小さくする処理であることを特徴とする請求項1、2、5乃至8のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項10】

前記改質処理は、前記保護膜の表面を紫外線照射または酸素プラズマ曝露する処理であることを特徴とする請求項9に記載の電子機器用カバーガラスの製造方法。

【請求項11】

前記電子機器に組み込む側の面の前記保護膜の表面を改質処理することを特徴とする請求項1、2、5乃至10のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項12】

前記電子機器に組み込む側の面の前記保護膜を除去することを特徴とする請求項3乃至8のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項13】

前記カバーガラス用ガラス基板の厚さは、0.3mm〜1.5mmであることを特徴とする請求項1乃至12のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項14】

電子機器に用いられるカバーガラス用のガラス基板であって、

前記ガラス基板の表面に印刷層を形成する印刷工程において前記ガラス基板の表面の傷の発生を防止するため、前記ガラス基板の表面に保護膜を形成してなることを特徴とする電子機器に用いられるカバーガラス用ガラス基板。

【請求項15】

前記ガラス基板表面の前記印刷層が形成される領域は、印刷可能な領域とされていることを特徴とする請求項14に記載の電子機器に用いられるカバーガラス用ガラス基板。

【請求項16】

請求項14又は15に記載のカバーガラス用ガラス基板の表面に印刷層が形成された電子機器用カバーガラス。

【請求項17】

カバーガラス用ガラス基板を備え、利用者の操作を検出するためのタッチセンサモジュールの製造方法であって、

該製造方法は、前記ガラス基板に対して透明導電膜を形成する成膜工程を含み、

前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、

前記成膜工程の前に行われ、前記成膜が可能となるように、前記保護膜を改質又は除去する工程と、

前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に成膜を施す前記成膜工程と

を含むことを特徴とするタッチセンサモジュールの製造方法。

【請求項18】

前記成膜工程の前に行われ、前記カバーガラス用ガラス基板の表面に印刷を施す印刷工程をさらに含み、

前記保護膜を改質又は除去する工程は、前記成膜工程に代えて前記印刷工程の前に行われ、

前記印刷工程は、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に印刷を施し、

前記成膜工程は、前記印刷工程の後に、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に透明導電膜を形成することを特徴とする請求項17に記載のタッチセンサモジュールの製造方法。

【請求項1】

電子機器に用いられるカバーガラスの製造方法であって、

該製造方法は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、

前記カバーガラス用ガラス基板に保護膜を形成する工程と、

前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜の表面を前記印刷が可能となるように改質処理する工程とを有し、

前記印刷工程では、前記改質処理された領域のうち前記印刷を施す領域に印刷を施すことを特徴とする電子機器用カバーガラスの製造方法。

【請求項2】

ガラス基板を備える電子機器用カバーガラスの製造方法であって、

該製造方法は、前記ガラス基板の表面に印刷を施す印刷工程を含み、

前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、

前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜の表面を前記印刷が可能となるように改質処理する工程と、

前記改質処理された領域のうち前記印刷を施す領域に印刷を施す前記印刷工程と

を含むことを特徴とする電子機器用カバーガラスの製造方法。

【請求項3】

電子機器に用いられるカバーガラスの製造方法であって、

該製造方法は、カバーガラス用ガラス基板の表面に印刷を施す印刷工程を含み、

前記カバーガラス用ガラス基板に保護膜を形成する工程と、

前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜を除去する工程とを有し、

前記印刷工程では、前記保護膜が除去された領域のうち前記印刷を施す領域に印刷を施すことを特徴とする電子機器用カバーガラスの製造方法。

【請求項4】

ガラス基板を備える電子機器用カバーガラスの製造方法であって、

該製造方法は、前記ガラス基板の表面に印刷を施す印刷工程を含み、

前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、

前記印刷工程の前に、少なくとも前記印刷を施す領域に相当する前記保護膜を除去する工程と、

前記保護膜が除去された領域のうち前記印刷を施す領域に印刷を施す前記印刷工程と

を含むことを特徴とする電子機器用カバーガラスの製造方法。

【請求項5】

前記カバーガラス用ガラス基板は、化学強化されたアルミノシリケートガラスからなることを特徴とする請求項1乃至4のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項6】

前記保護膜は、防汚性を有する材料からなることを特徴とする請求項1乃至5のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項7】

前記保護膜は、フッ素系樹脂材料又はシリコン系樹脂材料からなることを特徴とする請求項6に記載の電子機器用カバーガラスの製造方法。

【請求項8】

前記保護膜をディップ法によって形成することを特徴とする請求項1乃至7のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項9】

前記改質処理は、前記保護膜の表面における水に対する接触角を小さくする処理であることを特徴とする請求項1、2、5乃至8のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項10】

前記改質処理は、前記保護膜の表面を紫外線照射または酸素プラズマ曝露する処理であることを特徴とする請求項9に記載の電子機器用カバーガラスの製造方法。

【請求項11】

前記電子機器に組み込む側の面の前記保護膜の表面を改質処理することを特徴とする請求項1、2、5乃至10のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項12】

前記電子機器に組み込む側の面の前記保護膜を除去することを特徴とする請求項3乃至8のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項13】

前記カバーガラス用ガラス基板の厚さは、0.3mm〜1.5mmであることを特徴とする請求項1乃至12のいずれかに記載の電子機器用カバーガラスの製造方法。

【請求項14】

電子機器に用いられるカバーガラス用のガラス基板であって、

前記ガラス基板の表面に印刷層を形成する印刷工程において前記ガラス基板の表面の傷の発生を防止するため、前記ガラス基板の表面に保護膜を形成してなることを特徴とする電子機器に用いられるカバーガラス用ガラス基板。

【請求項15】

前記ガラス基板表面の前記印刷層が形成される領域は、印刷可能な領域とされていることを特徴とする請求項14に記載の電子機器に用いられるカバーガラス用ガラス基板。

【請求項16】

請求項14又は15に記載のカバーガラス用ガラス基板の表面に印刷層が形成された電子機器用カバーガラス。

【請求項17】

カバーガラス用ガラス基板を備え、利用者の操作を検出するためのタッチセンサモジュールの製造方法であって、

該製造方法は、前記ガラス基板に対して透明導電膜を形成する成膜工程を含み、

前記ガラス基板の外面全体に保護膜が形成された前記ガラス基板に対して、

前記成膜工程の前に行われ、前記成膜が可能となるように、前記保護膜を改質又は除去する工程と、

前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に成膜を施す前記成膜工程と

を含むことを特徴とするタッチセンサモジュールの製造方法。

【請求項18】

前記成膜工程の前に行われ、前記カバーガラス用ガラス基板の表面に印刷を施す印刷工程をさらに含み、

前記保護膜を改質又は除去する工程は、前記成膜工程に代えて前記印刷工程の前に行われ、

前記印刷工程は、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に印刷を施し、

前記成膜工程は、前記印刷工程の後に、前記改質した前記保護膜表面、又は前記保護膜を除去したガラス基板表面に透明導電膜を形成することを特徴とする請求項17に記載のタッチセンサモジュールの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−214360(P2012−214360A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−34121(P2012−34121)

【出願日】平成24年2月20日(2012.2.20)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年2月20日(2012.2.20)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]