電子機器用プレコートアルミニウム板

【課題】導電性、潤滑性、耐指紋性、耐疵付き性および耐食性に優れ、環境にやさしい電子機器用プレコートアルミニウム板を提供する。

【解決手段】算術平均粗さRaが0.3μm以上0.5μm以下であるアルミニウム素板11の少なくとも片面に、クロムを含有する下地処理皮膜を設けることなく樹脂皮膜12が形成されたプレコートアルミニウム板10であって、樹脂皮膜12は金属元素を含まず、アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含み、樹脂皮膜12中に占めるシリカ成分の含有量が12質量%を超え、樹脂皮膜12中に含まれる潤滑成分の含有量が8質量%を超え、樹脂皮膜12の平均膜厚が0.15μm以上1.0μm以下であり、特定の方法で測定した抵抗値が10Ω以下である。

【解決手段】算術平均粗さRaが0.3μm以上0.5μm以下であるアルミニウム素板11の少なくとも片面に、クロムを含有する下地処理皮膜を設けることなく樹脂皮膜12が形成されたプレコートアルミニウム板10であって、樹脂皮膜12は金属元素を含まず、アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含み、樹脂皮膜12中に占めるシリカ成分の含有量が12質量%を超え、樹脂皮膜12中に含まれる潤滑成分の含有量が8質量%を超え、樹脂皮膜12の平均膜厚が0.15μm以上1.0μm以下であり、特定の方法で測定した抵抗値が10Ω以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形されることにより電子機器のケースや構造部材などとして使用されるプレコートアルミニウム板に関する。

【背景技術】

【0002】

アルミニウム板(アルミニウム合金板含む)は、高い強度と成形性を兼ね備えつつ、鋼板に比べて大幅な軽量化が可能なことから、様々な成形を施すことにより容器、箔、電気製品、自動車用品、更には建材等の様々な用途に適用されている。

【0003】

アルミニウム板の成形品は、使用する用途や環境に合わせて外観や耐食性等の向上を目的として表面処理が行なわれることがある。ここで、表面処理を行う手法としては、大量生産性、製造工程の簡素化、コスト低減等の観点から、プレス成形前のアルミニウム板に予め表面処理して皮膜を形成させたプレコートアルミニウム板を利用する、プレコート法が望ましい。

【0004】

さらに、近年かかるプレコートアルミニウム板は、製品、機器の多様化と高級化に応えるため、種々の機能、例えば、耐指紋性、耐疵付き性、導電性(アース接続性)、放熱性、遮熱性、抗菌性、防カビ性、親水性、撥水性、潤滑性等を付与した機能性プレコートアルミニウム板が開発され、広く普及している。これらのうち電子機器用プレコートアルミニウム板としては導電性、耐指紋性、耐疵付き性および潤滑性を兼ね備えたプレコートアルミニウム板がもっとも幅広く採用されている。

【0005】

特許文献1には、アルミニウム板に潤滑剤を含む樹脂をコーティングして樹脂皮膜を形成することにより、表面に付着した指紋や、表面に生じた微細な疵を目立たなくさせる、耐指紋性および耐疵付き性に優れた表面処理アルミニウム板が提案されている。

この発明によれば、アルミニウム板の耐指紋性および耐疵付き性がある程度向上されるものの、絶縁物たる樹脂皮膜がコーティングされたアルミニウム板の表面は絶縁性を呈するようになるため、前記電子機器のケースまたは構造部材からアースを取る場合には、前記樹脂皮膜の一部を削り取ってアルミニウム板の金属部分を露出させた導通部を設ける等の後工程が必要となる。

【0006】

そこで、このようなプレコートアルミニウム板の表面における導電性確保の問題を解決するため、導電性物質を含有する樹脂皮膜をコーティングする技術が、特許文献2および特許文献3などで提案されている。

【0007】

しかしながら、このように導電性物質を含有する樹脂をアルミニウム板の表面にコーティングする方法では、導電性物質の粒子を前記樹脂の中に均一に分散させることが必要であり、アルミニウム板の表面に形成された樹脂皮膜中で導電性物質の粒子同士の接触が充分に確保されない場合には、または樹脂皮膜とアルミニウム板の界面において、導電性物質とアルミニウム板の接触が十分に確保されない場合には、所望の導電性が得られないという問題が生じる。したがって、所望とする導電性を得るには、導電性物質の成分量を増加させる必要が生じる。ところが、導電性物質の成分量を増加させると樹脂皮膜が硬くなって脆くなるため、樹脂皮膜が形成されたアルミニウム板にプレス加工を施す際に樹脂皮膜の割れ(剥離)が発生し易くなるという問題が生じる。

【0008】

本発明者らは、これら導電性物質を樹脂皮膜中に添加する構成の発明の問題点を解決するため、特許文献4において、アルミニウム板の持つ表面粗さと樹脂皮膜の平均膜厚の関係に着目し、導電性物質を使わないで導電性を確保する技術を提案している。すなわち、この特許文献4には、図5に示すように、所定の中心線平均粗さRaを有するアルミニウム素板41の少なくとも一面に、所定の耐食性皮膜42と所定の平均膜厚を有する樹脂皮膜43とを形成し、アルミニウム素板41の有する微細な凹凸の凸部が耐食性皮膜42に被覆された状態で樹脂皮膜43の表面に露出するようにした電子機器用プレコートアルミニウム板40が記載されており、このようにすることで高い導電性を向上させつつ、その他の要求も満足している。

【0009】

前記した構成を有する特許文献4に記載の電子機器用プレコートアルミニウム板は、導電性、耐指紋性、耐疵付き性、潤滑性に優れているため、光ディスクドライブのカバーや液晶パネルのフレーム、液晶パネルのバックパネル、車載用オーディオの内部ケースなど、各種電子機器に採用されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平6−70870号公報

【特許文献2】特開平7−313930号公報

【特許文献3】特許第3245696号公報

【特許文献4】特許第4237975号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献4に記載の電子機器用プレコートアルミニウム板で使用されている耐食性皮膜は、クロム(Cr)またはジルコニウム(Zr)を主成分とした従来公知の耐食性皮膜であり、かかる耐食性皮膜がCrを主成分としたものである場合、りん酸クロメート処理皮膜、クロム酸クロメート処理皮膜、あるいは塗布型クロメート処理皮膜などを適宜使用することができる旨が特許文献4に記載されている。

【0012】

例えば、りん酸クロメート処理皮膜を形成するりん酸クロメート処理は、6価クロムを有する薬液とアルミニウムとを化学反応させる処理であり、反応の過程で6価クロムは3価に還元されるため、得られた化成皮膜(耐食性皮膜)には6価クロムが含まれない処理として知られている。また、薬液に使用される6価クロムを含有する反応液は、その水洗水を含めて設備から排水・廃棄物を流出しない、いわゆる「クローズドシステム」設計がなされており、環境への配慮は十分になされている完成された技術であることもよく知られている。

【0013】

しかしながら、一般消費者の立場で見ると、3価クロムと6価クロムの違いなどが正しく理解されているとは考え難く、「クロム」という言葉の響き自体が製品のイメージを低下させる場合がある。

また、近年、電子機器分野では環境保護の観点から「電子・電気機器における特定有害物質の使用制限についてのEU指令(RoHS指令)」や「廃電気・電子製品に関するEU指令(WEEE指令)」などによって、使用される原材料が制限を受ける方向にあり、6価クロムがこれに該当する。

【0014】

前記したようにりん酸クロメート処理皮膜は6価クロムを含まないものであるが、3価クロムは含むものである。これが製品として使用され、廃棄された場合、廃棄後にどのような環境にさらされるかについてまでは、もはや管理することはできない。そのため、特殊な環境下で3価クロムが6価クロムに変質する可能性が無いかという問いに対して、100%全く無いとまで言い切るのは困難である。

このようなレベルにまで踏み込んで、6価クロムの安全性から100%開放されるためには、もはやクロムそのものを全く使用しないで所定の性能を確保するよりほかはない。

【0015】

本発明は前記課題に鑑みてなされたものであって、その目的は、導電性、潤滑性、耐指紋性および耐疵付き性に優れるとともに、りん酸クロメートに代表されるクロム含有下地処理皮膜をいっさい形成しなくても、優れた耐食性を備えた、環境にやさしい電子機器用プレコートアルミニウム板を提供することにある。

【課題を解決するための手段】

【0016】

前記課題を解決した本発明に係る電子機器用プレコートアルミニウム板は、算術平均粗さRaが0.3μm以上0.5μm以下であるアルミニウム素板の少なくとも片面に、クロムを含有する下地処理皮膜を設けることなく樹脂皮膜が形成された電子機器用プレコートアルミニウム板であって、前記樹脂皮膜は金属元素を含まず、アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含み、前記樹脂皮膜中に占める前記シリカ成分の含有量が12質量%を超え、前記樹脂皮膜中に含まれる前記潤滑成分の含有量が8質量%を超え、前記樹脂皮膜の平均膜厚が0.15μm以上1.0μm以下であり、先端部が半径10mmの球状端子を、前記樹脂皮膜を形成した前記アルミニウム素板に対して0.4Nの荷重で押し付けたときにおける前記球状端子と前記アルミニウム素板との間の抵抗値が10Ω以下であることを特徴としている(請求項1)。

【0017】

本発明に係る電子機器用プレコートアルミニウム板は、クロムを含有する下地処理皮膜を形成せず、アルミニウム素板の算術平均粗さRaと、樹脂皮膜の平均膜厚とをそれぞれ特定の範囲内に規制したので、アルミニウム素板の微細な凸部が樹脂皮膜の平均的な高さよりも高く飛び出た形態となり、凸部を覆う樹脂皮膜の膜厚は従来技術の下地処理皮膜を形成した場合とほぼ同程度に留まる。そのため、前記した方法によって測定した際の抵抗値が10Ω以下となるような、優れた導電性を確保することができる。

また、本発明に係る電子機器用プレコートアルミニウム板は、樹脂皮膜を形成する樹脂成分を前記したように規定するとともに、所定の含有量のシリカ成分と潤滑成分を必須成分として含むことにより、電子機器用として要求される耐食性を確保するとともに、潤滑性、耐指紋性および耐疵付き性が確保される。さらにクロムを含む下地処理皮膜を含まず、樹脂皮膜中にもクロムをはじめとする金属元素を含まないため、環境にやさしい電子機器用プレコートアルミニウム板が具現される。

【0018】

本発明に係る電子機器用プレコートアルミニウム板は、前記アルミニウム素板と前記樹脂皮膜の間に下地処理皮膜をいっさい設けないのが好ましい(請求項2)。

このように、アルミニウム素板と樹脂皮膜の間にクロムを含まない下地処理皮膜を含め下地処理皮膜をいっさい設けない構成とすれば、下地処理皮膜を形成する工程と、下地処理皮膜形成に使用する薬剤が省略されるため、本発明の電子機器用プレコートアルミニウム板を製造する設備構成が大幅に簡略化でき、コストダウンできるとともに生産性も高めた電気機器用プレコートアルミニウム板が具現される。

【0019】

本発明に係る電子機器用プレコートアルミニウム板は、前記樹脂皮膜中に含まれる前記潤滑成分の粒子径が2.5μm以下であるのが好ましい(請求項3)。

このようにすれば、本発明に係る電子機器用プレコートアルミニウム板に形成する樹脂皮膜の膜厚を薄くして下限付近とした場合であっても潤滑成分が脱落し難くなるため、高い導電性を維持しつつ一層高い潤滑性を確保した電子機器用プレコートアルミニウム板が具現される。

【0020】

本発明に係る電子機器用プレコートアルミニウム板の前記樹脂皮膜は、さらに平均粒子径が0.3μm以上15μm以下の光学特性調整微粒子を1質量%以上30質量%以下含むのが好ましい(請求項4)。

このようにすれば、表面の光学特性がさらに最適化されて耐指紋性が一層向上した電子機器用プレコートアルミニウム板が具現される。

【0021】

本発明に係る電子機器用プレコートアルミニウム板は、前記アルミニウム素板に含まれる合金用添加元素としてのクロム含有量が0.1質量%未満であるのが好ましい(請求項5)。

このようにすれば、樹脂皮膜や下地処理皮膜だけではなくアルミニウム板そのものにもクロムを含まないため、より一層環境にやさしい電子機器用プレコートアルミニウム板が具現される。

【発明の効果】

【0022】

本発明に係る電子機器用プレコートアルミニウム板によれば、アルミニウム素板の算術平均粗さRaと、樹脂皮膜の平均膜厚とをそれぞれ特定の範囲内に規制し、さらに樹脂皮膜の成分を適切化したため、導電性、潤滑性、耐指紋性、耐疵付き性および耐食性に優れている。

また、本発明に係る電子機器用プレコートアルミニウム板によれば、樹脂皮膜および下地処理皮膜にクロムを含まないため環境にやさしい。

【図面の簡単な説明】

【0023】

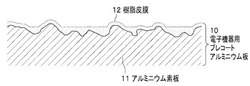

【図1】本発明に係る電子機器用プレコートアルミニウム板の構成を模式的に示す要部拡大断面図である。

【図2】電子機器用プレコートアルミニウム板の抵抗値を測定する方法を模式的に示す模式図である。

【図3】本発明に係る電子機器用プレコートアルミニウム板の他の一例の構成を模式的に示す要部拡大断面図である。

【図4】電子機器用プレコートアルミニウム板の耐疵付き性を測定する剪断曲げ試験法を模式的に示す模式図である。

【図5】従来技術に係る電子機器用プレコートアルミニウム板の構成を模式的に示す要部拡大断面図である。

【発明を実施するための形態】

【0024】

以下、適宜図面を参照して本発明に係る電子機器用プレコートアルミニウム板について詳細に説明する。

図1に示すように、本発明に係る電子機器用プレコートアルミニウム板10は、アルミニウム素板11と、このアルミニウム素板11の少なくとも片面に形成された樹脂皮膜12とを有する。なお、このアルミニウム素板11と樹脂皮膜12の間には、少なくとも一般的によく用いられるりん酸クロメートのようなクロムを含有する化成皮膜(下地処理皮膜)が形成されていない。しかし、図3のようにクロムを含有しない下地処理皮膜であればアルミニウム素板11と樹脂皮膜12の間にこれを形成することは許容される。

【0025】

このアルミニウム素板11の表面に形成される樹脂皮膜12は金属元素を含まず、アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含み、この樹脂皮膜12中に占めるシリカ成分の含有量は12質量%を超えているとともに、当該樹脂皮膜12中に含まれる潤滑成分の含有量は8質量%を超えている。

なお、アルミニウム素板11の表面には微細な凹凸が形成されているため、前記した樹脂皮膜12は、アルミニウム素板11の表面の凹凸の凹部については相対的に厚く形成され、凸部については相対的に薄く形成されており、その平均膜厚は0.15μm以上1.0μm以下となっている。

本発明に係る電子機器用プレコートアルミニウム板10は、このような樹脂皮膜12を有しているため、先端部が半径10mmの球状端子23(図2参照)を、樹脂皮膜12を形成したアルミニウム素板11に対して0.4Nの荷重で押し付けたときにおける、前記した球状端子23とアルミニウム素板11との間の抵抗値を10Ω以下とすることが可能である。

【0026】

なお、前記した本発明に係る電子機器用プレコートアルミニウム板10に関する記載、および図1に示す本発明に係る電子機器用プレコートアルミニウム板10の構成と、図5に示す従来技術に係る電子機器用プレコートアルミニウム板40の構成とを比較すればわかるように、本発明に係る電子機器用プレコートアルミニウム板10の樹脂皮膜12は、従来技術に係る電子機器用プレコートアルミニウム板40の耐食性皮膜42と樹脂皮膜43とを一体化した構成および役割を担っている。従って、後に詳しく説明するが、図3のようにクロムを含まない下地処理皮膜13を設けることは妨げない。

【0027】

以下、本発明に係る電子機器用プレコートアルミニウム板10の各構成要件について説明する。

【0028】

[アルミニウム素板]

本発明で用いることのできるアルミニウム素板11は、アルミニウムまたはアルミニウム合金からなるものであり、使用できる品種も特に制限されるものではなく、製品形状や成形方法、使用時に求められる強度等に基づいて任意に選択することができる。一般的には、非熱処理型のアルミニウム板、すなわち、1000系の工業用純アルミニウム板、3000系のAl−Mn系合金板、5000系のAl−Mg系合金板を好適に使用することができる。特に、しごき加工を伴う深い容器形状のケースを製作する場合には、JISH4000に規定されるA1050、A1100、A3003、A3004等のアルミニウム板が推奨される。また、比較的浅い容器形状のケースを製作する場合や、曲げ加工主体のケースを製作する場合には、JISH4000に規定されるA5052、A5182等のアルミニウム板が推奨される。調質、板厚についても、目的に応じて種々のものを選定して使用することができる。

【0029】

なお、アルミニウム素板11はクロムを含まないのが最も好ましいが、クロムを含む場合はその含有量を0.1質量%未満とするのが好ましい。このように規定した理由は性能上の問題ではなく、環境に対してよりやさしい製品とするため、再生地金などにより不可避的に混入されるクロム成分を除いて、積極的にクロムを添加しないという立場に立つためである。また、この程度のクロムの含有を許容しないと、アルミニウム合金の利点である優れたリサイクル性が損なわれるだけでなく、毎回新地金しか使用できないこととなってしまうため、多大なエネルギーと資源を必要とし、かえって環境にやさしくない製品となってしまう。

【0030】

このような観点に立つと、前記したアルミニウム合金のうちA5052は合金中のクロム含有量が0.15〜0.35質量%と定められており、合金成分として積極的にクロムを添加しなければならない合金に該当する。このような合金の使用は、本発明としては望ましいものではないので、可能であれば類似した性能を有する代替合金を使用する方が望ましい。例えば、A5052の代替合金としては、A5052と同等レベルの2.5質量%程度のマグネシウムを含み、クロムは積極的には含まず、クロムの代わりにマンガンを0.45質量%程度添加した5K52(株式会社神戸製鋼所製)をアルミニウム素板に採用することができる。

【0031】

(アルミニウム素板の算術平均粗さRa:0.3μm以上0.5μm以下)

アルミニウム素板11の算術平均粗さRaは、後記する樹脂皮膜12の平均膜厚とともに、本発明の電子機器用プレコートアルミニウム板10における導電性、耐食性、耐指紋性、耐疵付き性等の各種特性の発現に寄与する重要なパラメータである。

【0032】

アルミニウム素板11の算術平均粗さRaが0.3μm未満であると、電子機器用プレコートアルミニウム板10の表面の光沢度が過剰に大きくなって、表面に付着した指紋および表面に生じた微細な疵が目立ち易くなり、耐指紋性および耐疵付き性に劣ったものとなる。また、この場合には、前記した微細な凹凸を有するアルミニウム素板11の素地の凸部の高さが低くなり、その結果凸部を覆う樹脂皮膜12の膜厚が厚くなるため、所望の導電性を確保することが困難となる。

一方、アルミニウム素板11の算術平均粗さRaが0.5μmを超えると、アルミニウム素板11の凸部の高さが高くなり過ぎるため、凸部の頂上が樹脂皮膜12から露出し易くなる。その結果、露出したアルミニウム素板11の表面が金型によって磨耗を受けるため、耐疵付き性が低下するとともに潤滑性も低下する。また、凸部が樹脂皮膜12から露出すると、そこを起点に腐食が発生し、周囲に広がるため耐食性が低下する。

つまり、アルミニウム素板11の算術平均粗さRaを0.3μm以上0.5μm以下の範囲に規定することによって、優れた導電性、耐指紋性、耐疵付き性および耐食性を備えさせることができる。

【0033】

なお、アルミニウム素板11の算術平均粗さRaを前記した範囲内に調整する方法としては、例えば、アルミニウム素板11の圧延工程で表面粗さが適宜設定された圧延ロールを用いて冷間圧延の最終(仕上げ)圧延を行う方法や、圧延後のアルミニウム素板11の表面に適宜の条件でエッチング処理を施す方法、微粒子などをたたきつけるブラスト法などが挙げられる。

【0034】

本発明では、このようにして算術平均粗さRaが調整されて微細な凹凸が形成されたアルミニウム素板11の上に成分と平均膜厚を特定した樹脂皮膜12を形成するため、アルミニウム素板11の微細な凸部を覆う樹脂皮膜12の膜厚が厚くなり過ぎることもなく、また薄くなり過ぎることもない。そのため、所望の導電性、潤滑性、耐指紋性および耐疵付き性が確保されるとともに、耐食性が高められた電子機器用プレコートアルミニウム板10を得ることができる。

【0035】

また、クロムを含有しない下地処理皮膜であればアルミニウム素板11と樹脂皮膜12の間にこれを形成することは許容されるが、下地処理皮膜をいっさい形成しない場合は、下地処理皮膜を形成する工程と、下地処理皮膜形成に使用する薬剤を省略することができるため、本発明の電子機器用プレコートアルミニウム板10を製造する設備構成を大幅に簡略化することが可能であり、コストダウンできるとともに生産性を高めることができる。

【0036】

[樹脂皮膜]

(樹脂皮膜の構成成分:アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含む)

前記したように、本発明の電子機器用プレコートアルミニウム板10に用いられる樹脂皮膜12は、構成成分としてアクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含むことを必要とする。

【0037】

樹脂成分としてアクリル樹脂成分とウレタン樹脂成分を併用することにより、微細な凹凸を有するアルミニウム素板11の表面の凹部だけではなく凸部も薄い膜で覆うことができるため、耐食性、耐疵付き性、耐指紋性が良好なプレコートアルミニウム板10を得ることができるようになる。

【0038】

ここで、樹脂成分のみにおけるアクリル樹脂成分とウレタン樹脂成分の含有比率は、質量比で、アクリル樹脂成分:ウレタン樹脂成分が5:95〜95:5が望ましく、より望ましくは10:90〜90:10、さらに望ましくは50:50〜85:15である。95:5よりもアクリル樹脂成分が多くなると耐食性が劣ってくる。また5:95よりもウレタン樹脂成分が多くなると耐食性とともに耐疵付き性が劣ってくる。

【0039】

シリカ成分、潤滑成分ともにアクリル樹脂成分とウレタン樹脂成分を併用した樹脂成分中に分散されることで前記したとおり微細な凹凸を有するアルミニウム素板11の表面の凹部はもちろん凸部も薄く満遍なく覆うことができるため、他の樹脂成分を用いた樹脂皮膜と比べると耐食性や潤滑性を向上させる効果が大きい。特に耐食性向上の効果は飛躍的に大きくなるため、例えば、従来の電子機器用プレコートアルミニウム板40(図5参照)で耐食性付与を担ってきたりん酸クロメート処理皮膜などの下地処理皮膜42を使用することなく、本発明のように薄い膜厚(平均膜厚)であっても高い耐食性を確保することができるようになる。

【0040】

(樹脂皮膜の成分:金属元素を含有しない)

本発明は環境にやさしい電子機器用プレコートアルミニウム板10を提供することを目的としているためクロムを含有する下地処理皮膜を設けないこととしているが、樹脂皮膜12中にクロムはもちろんその他の金属元素を含まないようにすることにより、さらに環境にやさしい電子機器用プレコートアルミニウム板10を提供することができる。例えば、耐食性を向上させる目的で添加されることの多い防錆顔料(さび止め顔料)として、鉛系防錆顔料、亜鉛系防錆顔料、りん酸系防錆顔料がある。鉛系防錆顔料としては、鉛丹、亜酸化鉛、塩基性クロム酸鉛、シアナミド鉛、鉛酸カルシウム、塩基性硫酸鉛などがあり、Pb、Cr、Caが含有されている。亜鉛系防錆顔料にはZnが含有されており、りん酸系防錆顔料としては、りん酸亜鉛、りん酸マグネ、ポリりん酸ナトリウム、りん酸亜鉛カルシウム、トリポリりん酸アルミニウム、りんモリブデン酸アルミニウムなどがあり、Zn、Mg、Na、K、Al、Moが含有されている。また、着色を目的として添加されることの多い着色系顔料として、白色顔料の酸化チタン、酸化亜鉛系顔料、酸化鉄系顔料などがあるがこれらにはTi、Zn、Feが含有されており、体質顔料には、炭酸カルシウム、硫酸バリウム、アルミナ、カオリン、タルク、ベントナイト、マイカなどがあり、Ca、Ba、Al、Mg、Naが含有されている。さらには、導電塗料としてニッケル粉、アルミ粉、ステンレス粉、亜鉛末、その他カドミウムイエロー、コバルトバイオレット、モリブデートオレンジなどがあるが、これらにはNi、Al、Fe、Zn、Cd、Co、Moが含有されている。

したがって、樹脂皮膜12は、これら金属元素を含有する防錆顔料、着色系顔料、導電塗料を添加してはならないが、後記するように樹脂皮膜12は、耐食性および導電性についてはこれらを含有しないでも十分な性能を発揮することができるため、これらを含有しないことについて何ら問題となることはない。

【0041】

(樹脂皮膜中に占めるシリカ成分の含有量:12質量%を超える)

シリカ成分は、耐食性を飛躍的に向上させる。したがって、これを一定量を超えて含有させることにより、アクリル樹脂成分とウレタン樹脂成分だけでは得られない程の耐食性を電子機器用プレコートアルミニウム板10に備えさせることが可能となる。

シリカ成分の含有量が12質量%以下となると耐食性が低下する。そのため、りん酸クロメート処理皮膜などのクロムを含む下地処理皮膜(耐食性皮膜42(図5参照))を使用した従来の電子機器用プレコートアルミニウム板40(図5参照)と比較して耐食性が低下してしまう。なお、シリカ成分の含有量は15質量%以上が望ましい。

また、塗装時の樹脂の流動性などを考慮するとシリカ成分の含有量は50質量%以下とするのが望ましい。

【0042】

(樹脂皮膜中に含まれる潤滑成分の含有量:8質量%を超える)

潤滑成分は、その名の通り潤滑性を高め、成形性を向上させる役割を担う。

潤滑成分の含有量が8質量%以下となると充分な潤滑性が得られないため、連続的にプレス加工を施した際に摩耗粉の発生量が多くなり、樹脂皮膜の剥離が発生し易くなるといった不具合の原因となる。そのため、潤滑成分の含有量は8質量%を超える必要がある。なお、潤滑成分の含有量は12質量%以上とするのが望ましい。

また、潤滑成分の含有量が多くなると樹脂皮膜の造膜性が低下して耐疵付き性が低下する傾向があるため、潤滑成分の含有量は30質量%以下とするのが望ましい。

【0043】

(潤滑成分の望ましい粒子径:2.5μm以下)

前記したように潤滑成分は粒子状を成している。その粒子径は2.5μm以下であることが望ましい。潤滑成分の粒子径が2.5μmを超えると、本発明に規定している平均膜厚が下限付近となった場合に、潤滑成分が樹脂皮膜から脱落し易くなる。本発明で使用する潤滑成分の粒子径は0.6μm以下がさらに望ましい。潤滑性を高め、成形性を向上させる効果を有効に発揮させるため、潤滑成分の粒子径は0.1μm以上とするのが望ましい。

【0044】

潤滑成分としては、成形性の向上と経済性とを適度に調和させる観点から、例えば、ポリエチレンワックス、ポリアルキレン系ワックス、マイクロクリスタリンワックス、フッ素系ワックス、ラノリンワックス、カルナウバワックス、パラフィンワックス、グラファイトの中から選択された少なくとも1種を用いることができる。

【0045】

(望ましい成分:光学特性調整微粒子)

本発明の電子機器用プレコートアルミニウム板10においては、光学特性調整微粒子を添加するのが望ましい。本発明ではシリカ成分や潤滑成分などの微粒子を含むため、もともと優れた耐指紋性を有しているが、光学特性調整微粒子を添加することによって、表面の光学特性がさらに最適化されて耐指紋性がいっそう向上した電子機器用プレコートアルミニウム板10を具現することができる。

【0046】

このような光学特性調整微粒子としては、例えば、アクリル樹脂系の微粒子、ナイロン樹脂系の微粒子、ウレタン樹脂系の微粒子、ポリオレフィン樹脂系の微粒子、フッ素樹脂系の微粒子などの各種有機系微粒子やガラス微粒子などの無機系微粒子の中から選択された少なくとも1種を用いることができる。

【0047】

(光学特性調整微粒子の望ましい粒子径:0.3μm以上15μm以下)

光学特性調整微粒子を添加する場合、光学特性調整微粒子の粒子径は0.3μm以上15μm以下とすることが望ましい。光学特性調整微粒子の粒子径が0.3μm未満であると光学特性を向上する効果がほとんど得られないため、これを添加する意味がない。一方、光学特性調整微粒子の粒子径が15μmを超えると、当該微粒子が樹脂皮膜12から脱落し易くなる。フッ素樹脂ビーズやポリオレフィン系樹脂ビーズのように化学的な活性が低いものほど樹脂皮膜12からより脱落し易くなるため、粒子径は5μm以下とするのがさらに望ましい。さらに、本発明に規定している平均膜厚が下限付近となった場合を想定すると、粒子径は2.5μm以下とするのがさらに望ましい。

【0048】

(光学特性調整微粒子の望ましい成分量:1質量%以上30質量%以下)

また、光学特性調整微粒子を添加する場合、光学特性調整微粒子の成分量は1質量%以上30質量%以下とするのが望ましい。光学特性調整微粒子の成分量が1質量%未満であると光学特性を向上する効果がほとんど得られないため、これを添加する意味がない。一方、光学特性調整微粒子の成分量が30質量%を超えると、樹脂皮膜12中における当該微粒子の数が多くなり過ぎるため、導電性を確保しようとした際に微粒子が電極とアルミニウム素板11の間に数多く入って両者が近づくのを阻害するため、導電性が低下する。したがって、光学特性調整微粒子の成分量は10質量%以下とするのがさらに望ましい。

【0049】

(樹脂皮膜の平均膜厚:0.15μm以上1.0μm以下)

アルミニウム素板11の上に形成される樹脂皮膜12は、本発明に係る電子機器用プレコートアルミニウム板10に所望の潤滑性、耐食性、耐指紋性および耐疵付き性を付与するために設けられるものである。本発明では、樹脂皮膜12の平均膜厚を0.15μm以上1.0μm以下という特定の範囲に規定することによって、潤滑性、耐食性、耐指紋性および耐疵付き性と併せて所望の導電性を具現させている。

【0050】

樹脂皮膜12の平均膜厚が0.15μm未満では、アルミニウム素板11の凸部を十分に被覆することができないため、十分な耐食性を得ることができないおそれがある。また、アルミニウム素板11の凹部に形成される樹脂皮膜12の膜厚も薄くなるとともに、シリカ成分および潤滑成分も少なくなるため、耐指紋性、耐疵付き性に劣り、潤滑性も充分でないため、成形加工が難しくなる。

一方、樹脂皮膜12の平均膜厚が1.0μmを超えると、アルミニウム素板11の表面粗さ(算術平均粗さRa)を本発明で規定する上限付近となるように粗くしてもアルミニウム素板11の凸部を覆う樹脂皮膜12の膜厚が厚過ぎるため、所望する導電性を確保することが困難となる。

【0051】

(樹脂皮膜の形成方法)

かかる樹脂皮膜12は、例えば、本発明で規定する樹脂成分を含む液体状の皮膜形成用薬剤をロールコート法によりコイル状のアルミニウム素板11の片面または両面に連続して塗布した後、オーブンが単数あるいは複数連なって形成された連続式オーブン内を通過させて焼付けすることで形成することができる。このようにすれば、電子機器用プレコートアルミニウム板10を連続的にかつ速やかに製造することができるため生産性で好適である。

また、このとき樹脂皮膜12は、アルミニウム素板11の表面上に塗布された当初は液体状であるため、アルミニウム素板11の表面の凸部を薄く被覆する一方、凹部に優先的に充填され、凹部を厚く被覆する。そして、引き続き行われる焼付け処理によって凸部上に薄い膜厚で硬質な樹脂皮膜12を形成させるとともに、凹部に厚い膜厚で硬質な樹脂皮膜12を形成させ、結果的に本発明で規定する平均膜厚を有するようにすることができる。

なお、樹脂皮膜12の平均膜厚は、この樹脂皮膜12が形成された部分の面積およびその樹脂量から比較的容易に求めることができる。

【0052】

[電子機器用プレコートアルミニウム板の性能]

(抵抗値:10Ω以下)

本発明に係る電子機器用プレコートアルミニウム板10では、後記するような方法で測定される抵抗値を10Ω以下とすることが必要である。かかる抵抗値を10Ω以下とすれば、電子機器用プレコートアルミニウム板10の樹脂皮膜12の上から直接アースをとることが可能となる。また、電磁波ノイズを充分に除去することができる。したがって、電子機器が光ディスクドライブなどのドライブ装置であって、当該ドライブ装置のケースおよびシャーシといった構造部材に本発明に係る電子機器用プレコートアルミニウム板10を用いた場合には、書き込みまたは再生エラーが誘発され難くなり、電子機器が液晶パネルであって、当該液晶パネルの固定用フレームおよび背面カバーといった構造部材に本発明に係る電子機器用プレコートアルミニウム板10を用いた場合には、画像ノイズが発生し難くなる。

これに対し、抵抗値が10Ωを超えると、樹脂皮膜12の上から直接アースをとることも、電磁波ノイズを充分に除去することもできなくなる。

【0053】

本発明では、アルミニウム素板11の算術平均粗さRaを本発明で規定する特定の範囲(0.3μm以上0.5μm以下)内とするとともに、樹脂皮膜12の平均膜厚を本発明で規定する特定の範囲(0.15μm以上1.0μm以下)内とすることにより、特定の方法で測定される抵抗値が10Ω以下となるようにしている。すなわち、本発明に係る電子機器用プレコートアルミニウム板10では、特定の範囲の算術平均粗さRaを有するアルミニウム素板11に対して樹脂皮膜12を適宜な均一性で形成することにより、アルミニウム素板11の微細な凸部が樹脂皮膜12の平均的な高さよりも高く飛び出た形態となる。このように樹脂皮膜12の平均的な高さよりも高く飛び出した凸部では、樹脂皮膜12の膜厚は従来技術の塗装下地処理皮膜(耐食性皮膜42(図5参照))とほぼ同程度の膜厚に留まるため抵抗値を10Ω以下とすることができ、導電性を確保することができる。

【0054】

ただし、アルミニウム素板11の算術平均粗さRaを特定の範囲(0.3μm以上0.5μm以下)内および樹脂皮膜12の平均膜厚を特定の範囲(0.05μm以上1.0μm以下)内に規定することは、抵抗値を10Ω以下という条件を満足させるための必要条件であっても十分条件ではなく、これらの条件を満たしていても抵抗値が10Ω以下にならない場合がある。例えば、アルミニウム素板11の算術平均粗さRaが下限付近であり、樹脂皮膜12の平均膜厚が上限付近である場合には、アルミニウム素板11の凹凸が小さく、膜厚が厚いため、そのようになり易い。

したがって、本発明では、後記する特定の方法で測定される抵抗値が10Ω以下であることを要件としている。

【0055】

具体例としては、特開2004−68042号公報の比較例C3は、表面粗さ0.4μmのアルミニウム合金板を使用し、塗料を0.62μm塗布している例が記載されている。

これはアルミニウム素板11の表面粗さRa、塗膜の塗布量(平均膜厚)ともに本発明の要件を満たすものであるが、抵抗値は23Ωとなっており本発明の要件を満たしていない。測定方法の違いの影響も考慮しておく必要があるが、この比較例C3では、抵抗値を測定する際の荷重が100gであり、本願の0.4N(≒40gf)より強い力で電極を試験片に押し当てているため、測定方法からすれば本発明で規定されている方法よりも低い抵抗値が測定されるはずであるが、本発明の要件を満たさない高い抵抗値しか得られない結果が開示されている。

この例からもわかるように、アルミニウム素板11の算術平均粗さRaの範囲内(0.3μm以上0.5μm以下)および樹脂皮膜12の平均膜厚の範囲内(0.15μm以上1.0μm以下)に規定することは、後記する特定の方法で測定される抵抗値が10Ω以下という要件を満足するための必要条件であっても十分条件ではないため、本発明では後記する特定の方法によって測定した際の抵抗値が10Ω以下という要件を満たすことを確認できたものだけを本発明とみなすこととしている。

【0056】

図2は、本発明に係る電子機器用プレコートアルミニウム板の抵抗値を測定する方法を模式的に示す図である。本測定方法は、特許文献4や、特開2005−297290号公報、特開2002−206178号公報などで開示されているものと同一方式、同一条件の測定法である。

本発明における抵抗値の測定方法は、テスター20の一方の端子21を、電子機器用プレコートアルミニウム板の一部の樹脂皮膜をサンドペーパーで研磨して露出させたアルミニウム素板に直接導通接触させ、テスター20の他方の端子22を、先端部が半径10mmの略球形状に形成された真鍮製球状端子23を介して、電子機器用プレコートアルミニウム板の樹脂皮膜の上から測定箇所に0.4N(≒40gf)の荷重にて接触させることにて行う、一点接触方式で測定する。なおテスター20の端子21(球状端子23と反対の端子)については、電子機器用プレコートアルミニウム板のアルミニウム素板に直接接触させないといけないため、サンドペーパー等により樹脂皮膜を研磨除去した部分に直接接触させる。また、端子21および球状端子23の表面にある自然酸化膜も抵抗値の測定値をばらつかせる原因となるため、抵抗値の測定の前に端子21および球状端子23の表面を予めサンドペーパー等で研磨して自然酸化膜を充分に除去しておくことが望ましい。さらに、抵抗値の測定時におけるテスター20の内部抵抗の影響を排除すべく、この抵抗値の測定を行う前に、端子21の先端部と球状端子23の先端部とを接触させた状態でゼロ点補正を行い、その上でテスター20の最も敏感なレンジを使用し、テスター20の表示が安定したときの値を測定値とするのが望ましい。そして、抵抗値の信頼性を充分に確保するために、この抵抗値の測定を、1枚の電子機器用プレコートアルミニウム板につき、ランダムな位置で少なくとも10ヶ所、可能であれば50ヶ所測定し、その平均値を本発明で規定する抵抗値として採用するのが望ましい。

【0057】

[下地処理皮膜]

一般的なプレコートアルミニウム板に形成される下地処理皮膜の役割は、樹脂皮膜とアルミニウム素板との密着性を向上させると同時に耐食性を向上させることにある。この目的のために多くの場合、CrまたはZrを含む無機単独皮膜あるいは無機有機複合皮膜が使用される。中でも下地処理皮膜として3価クロム系のりん酸クロメート処理皮膜が使用される場合が多い。しかし、本発明の樹脂皮膜12は前記したように下地処理皮膜が果たす役割を兼ね備えているため、必ずしも下地処理皮膜を設ける必要はない。本発明の目的の一つに、環境にやさしい電子機器用プレコートアルミニウム板10を提供することを掲げているため、特に従来公知のりん酸クロメート処理皮膜、クロム酸クロメート処理皮膜、塗布型クロメート処理皮膜といった、クロムを含有する下地処理皮膜を設けることは許容できない。そのため、樹脂皮膜12とアルミニウム素板11のさらなる密着性の向上および耐食性の向上を図るため下地処理皮膜を形成する場合は、クロムを含有しない下地処理皮膜であればこれを形成することを許容することができる。

【0058】

クロムを含有しない下地処理皮膜を形成する場合、本発明に係る電子機器用プレコートアルミニウム板10’は、例えば図3に示すような構成となる。

電子機器用プレコートアルミニウム板10’は、図3に示すように、アルミニウム素板11と、このアルミニウム素板11の少なくとも片面に形成された樹脂皮膜12と、アルミニウム素板11と樹脂皮膜12の間にクロムを含有しない下地処理皮膜13が形成される。

【0059】

このような下地処理皮膜13としては、例えばりん酸ジルコニウム(PZr)処理皮膜やりん酸チタン(PTi)処理皮膜などを挙げることができる。もちろん、かかる下地処理皮膜13には、クロム以外の環境負荷物質、例えばRoHSやWEEEなどで使用が制限されている物質が含まれてはならないことはいうまでもない。

【0060】

以上に説明した本発明に係る電子機器用プレコートアルミニウム板10は、次のように理解することも可能である。

本発明に係る電子機器用プレコートアルミニウム板10は、中心線平均粗さRaが0.3μm以上0.5μm以下であるアルミニウム素板11の少なくとも片面に樹脂皮膜12が形成された電子機器用プレコートアルミニウム板であって、アルミニウム素板11と樹脂皮膜12の間には下地処理皮膜(図5における耐食性皮膜42が相当する)が形成されておらず、樹脂皮膜12は金属元素を含まず、アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含み、樹脂皮膜12中に占めるシリカ成分の含有量が12質量%を超え、樹脂皮膜12中に含まれる潤滑成分の含有量が8質量%を超え、樹脂皮膜12の平均膜厚が0.15μm以上1.0μm以下であり、先端部が半径10mmの球状端子23(図2参照)を、樹脂皮膜12を形成したアルミニウム素板11に対して0.4Nの荷重で押し付けたときにおける球状端子23とアルミニウム素板11との間の抵抗値が10Ω以下である(図1参照)。

なお、アルミニウム素板11と樹脂皮膜12の間にクロムを含まない下地処理皮膜13(図4参照)を設けることもできる。

【0061】

以上に説明した本発明に係る電子機器用プレコートアルミニウム板10によれば、以下の効果を奏する。

(1)本発明に係る電子機器用プレコートアルミニウム板10によれば、アルミニウム素板11の算術平均粗さRaおよび樹脂皮膜12の平均膜厚を特定の範囲に規定し、樹脂成分、シリカ成分の含有量および潤滑成分の含有量を規定した。これにより、微細な凹凸を有するアルミニウム素板11の凸部が樹脂皮膜12の平均的な高さよりも高く飛び出た形態となり、この凸部を覆う樹脂皮膜12の膜厚は従来技術の塗装下地処理皮膜(耐食性皮膜42(図5参照))とほぼ同程度となり、導電性、耐指紋性および耐疵付き性を従来技術と同程度に維持することができる。特に、樹脂皮膜12の樹脂成分を特定のものに規定することにより、クロムを含有する下地処理皮膜(耐食性皮膜42(図5参照))を形成しなくても優れた耐食性を確保することができる。また、クロムを含有する下地処理皮膜が形成されていないので本発明の電子機器用プレコートアルミニウム板10は、従来技術の電子機器用プレコートアルミニウム板よりも環境にやさしい。

【0062】

(2)本発明に係る電子機器用プレコートアルミニウム板10によれば、アルミニウム素板11と樹脂皮膜12の間にクロムを含有する下地処理皮膜はもちろん、クロムを含有しない下地処理皮膜を含めて下地処理皮膜はいっさい設けないので、下地処理皮膜を形成する工程と、下地処理皮膜形成に使用する薬剤とを省略することができるため、本発明の電子機器用プレコートアルミニウム板10を製造する設備構成が大幅に簡略化でき、コストダウンできるとともに生産性も高めることができる。

【0063】

(3)本発明に係る電子機器用プレコートアルミニウム板10によれば、樹脂皮膜12中に含まれる潤滑成分の粒子径が2.5μm以下となるように構成したので、樹脂皮膜12の膜厚が前記した範囲の内の下限付近となった場合であっても、潤滑成分を脱落し難くすることができるため、高い導電性を維持しつつ一層高い潤滑性を確保することができる。

【0064】

(4)本発明に係る電子機器用プレコートアルミニウム板10によれば、樹脂皮膜12は、平均粒子径が0.3μm以上15μm以下の光学特性調整微粒子を1質量%以上30質量%以下含んでいるので、表面の光学特性がさらに最適化されて耐指紋性を一層向上させることができる。

【0065】

(5)本発明に係る電子機器用プレコートアルミニウム板10によれば、プレコートアルミニウム板に使用するアルミニウム素板11には、アルミニウム素板11に含まれる合金用添加元素としてのクロム含有量を0.1質量%未満としたので、より一層環境にやさしいものとすることができる。

【0066】

本発明に係る電子機器用プレコートアルミニウム板10は、光ディスクドライブ装置のケースおよびシャーシ、液晶パネルの固定用フレームおよび背面カバーといった各種の電子機器のケースや構造部材に好適に使用することができる。

さらに、本発明に係る電子機器用プレコートアルミニウム板10は、優れた潤滑性を有しているため、成形性に優れており、電子機器用成形品を製造する工程でプレス成形における品質不良の発生率を低減化し、製品の歩留まりを向上させることができる。これにより、本発明は、電子機器用成形品の全体的なコストを低減することができ、その結果、電子機器製品のコストダウンに大きく寄与するものである。

【実施例】

【0067】

次に、本発明で規定する要件を満たす実施例と要件を満たさない比較例とを対比して、本発明に係る電子機器用プレコートアルミニウム板についてより具体的に説明する。

【0068】

実施例1〜23および比較例1〜14のプレコートアルミニウム板を次のようにして作製した。

まず、JISH4000に規定されているA5182の組成を有するアルミニウム地金を溶解し、合金成分を調整した後、鋳造により圧延用のスラブを製作した。スラブ表面の偏析層を面削し、均質化処理の工程を経た後、熱間圧延、冷間圧延および熱処理の各工程を経て、アルミニウム素板(板厚:0.5mm、合金種:A5182−H34)を作製した。なお、前記冷間圧延の最終(仕上げ)工程では、圧延ロールの表面粗さを適宜に変更することにより、表1および表2に示す各種の表面粗さ(算術平均粗さ)を有するアルミニウム素板を製造した。

【0069】

その後、製造したアルミニウム素板を市販のアルミニウム用弱アルカリ性脱脂液を使用して脱脂し、塗装前処理とした。次いで、表1および表2に示すように、塗装下地として実施例4にはりん酸ジルコニウム(PZr)を用いた下地処理を行い、実施例5にはりん酸チタン(PTi)を用いた下地処理を行い、比較例3、4にはりん酸クロメート(PCr)を用いた下地処理を行ったが、実施例1〜3、6〜23、比較例1、2、5〜14については、通常、プレコートアルミニウム板の塗装下地として使用されるりん酸クロメートなどの下地処理は行わなかった。なお、比較例4は、特許文献4(特許第4237975号公報)の実施例相当品である。

【0070】

次いで、これらのアルミニウム素板の表面に、表1および表2に示す樹脂成分、シリカ成分の含有量(質量%)、潤滑成分の含有量(質量%)、潤滑成分の粒子径(μm)、光学特性調整微粒子の種類、光学特性調整微粒子の粒子径(μm)、光学特性調整微粒子量(質量%)を有する皮膜形成用薬をロールコート法によって塗布し、加熱温度230℃で30秒間焼付けすることで表1および表2に示す平均膜厚(μm)を有する樹脂皮膜を形成し、実施例1〜23および比較例1〜14の電子機器用プレコートアルミニウム板とした(以下、単に「実施例1」、「比較例1」などと記載する。)。

【0071】

【表1】

【0072】

【表2】

【0073】

実施例1〜23および比較例1〜14の潤滑成分としてポリエチレンワックスを用いた。

また、表1および表2の樹脂成分において、Aはアクリル樹脂、Uはウレタン樹脂、Pはポリエステル樹脂、Eはエポキシ樹脂を表し、括弧書きで示した数値は組成比率を表す。

また、表1の光学特性調整粒子の種類において、Aはアクリル樹脂微粒子、Pはポリエチレン樹脂微粒子(ポリオレフィン系)、Gはガラス微粒子を表す。

【0074】

なお、アルミニウム素板の表面粗さ(算術平均粗さRa)は、表面粗さ測定機(小坂研究所社製、サーフコーダSE−30D)を用いてアルミニウム素板の圧延方向に直角な方向に走査し、算術平均粗さRa(JIS B0601)を求めることにより測定した。

また、製造した実施例1〜23および比較例1〜14について、導電性(抵抗値(Ω))、潤滑性(摩擦係数)、耐指紋性(色差(ΔE))、耐疵付き性、耐食性(レイティングナンバ(RT No.))を評価した。これらは以下のようにして測定して評価した。

【0075】

<導電性>

導電性は、テスター20としてLCRメーター(HEWLETT PACKARD社製4263B)を用いて、図2に示すように、テスター20の一方の端子21を、電子機器用プレコートアルミニウム板の一部の樹脂皮膜をサンドペーパーで研磨して露出させたアルミニウム素板に直接導通接触させ、テスター20の他方の端子22を、球状端子23(この球状端子23は、先端部の半径が10mmである略球形状に形成された真鍮製の測定棒である。)を介して電子機器用プレコートアルミニウム板の樹脂皮膜の上から測定箇所に0.4N(≒40gf)の荷重にて接触させ、通電させることで測定した。なお、測定の際には、端子21および球状端子23の表面を予めサンドペーパーで研磨し、端子21の先端部と球状端子23の先端部とを接触させた状態でゼロ点補正を行った。かかる測定を、球状端子23の位置をランダムに50ヶ所変えながら測定して平均値を算出し、抵抗値の平均値が10Ω以下を合格、10Ωを超えると不合格とした。

【0076】

<潤滑性>

潤滑性は、バウデンレーベン法(鋼球φ16分の3インチ(4.7625mm)、荷重2N(200gf)、すべり速度200mm/min)により、各電子機器用プレコートアルミニウム板の表面でランダムに選んだ3ヶ所の摩擦係数を測定し、その平均値を算出した。

摩擦係数の平均値が0.2以下であれば、各種の電子機器で通常行われる成形加工では特に問題がなく、0.1以下であれば特に良いと評価することができるので、これらを合格とし、0.2を超える場合を不合格とした。

【0077】

<耐指紋性>

耐指紋性は、実施例1〜23および比較例1〜14の表面を素手で触ることにより指紋が付着する前後の色差(ΔE)を、コニカミノルタ社製分光測色計(CM−600d)を使用して測定した。

色差△E値が0.5以下であれば、表面に付着した指紋を肉眼で殆ど確認することができなかったので合格とし、0.5を超えると表面に付着した指紋を肉眼で確認することができたので不合格とした。

【0078】

<耐疵付き性>

耐疵付き性は、剪断曲げ試験法により評価した。すなわち、図4に示すように、上金型31と下金型32により実施例1〜23および比較例1〜14の試験片を挟持し、試験片の樹脂皮膜を形成した面をポンチ33が摺動するようにして曲げ加工を行うことで、プレスによる成形加工時に発生する加工疵の再現を試みた。下金型32とポンチ33との間に生じる間隔(金型間隔)は、用いた試験片の板厚に10%のクリアランスを加算した間隔とした。

曲げ加工を行った試験片の摺動面を目視観察し、各試験片に対する曲げ加工疵の度合いによって0点(劣)〜5点(優)の点数を付けて数値化し、耐疵付き性の評価を行った。同じ実験を5回行い、その平均値が2点以上の点数のついたものを合格とし、平均値が2点未満のものを不合格とした。

【0079】

<耐食性>

耐食性は、JISZ2271に規定された中性塩水噴霧試験に準じて試験を行い、評価した。すなわち、ストレッチ試験サンプルに噴霧する噴霧液として5質量%の塩化ナトリウム水溶液を用い、噴霧環境温度は35℃、噴霧量は面積80cm2で1時間毎に1.5ミリリットルとした。また試験時間は最大100時間とした。

腐食面積率によって腐食の程度を定量化するレイティングナンバ法に準拠して、試験を行ったストレッチ試験サンプルに生じた腐食の数値化を行ない、レイティングナンバ(RT No.)が9.0以上のものを合格とし、レイティングナンバが9.0を下回るものは不合格とした。

【0080】

これらの評価結果を表3および表4に示す。

【0081】

【表3】

【0082】

【表4】

【0083】

(結果)

表1〜4に示される内容から、以下のことが明らかになった。

(アルミニウム素板の表面粗さ(算術平均粗さRa)の影響)

比較例1は、算術平均粗さRaが本発明で規定する範囲の下限値未満であるため、耐指紋性、耐疵付き性が合格基準を満たさない結果となった。また、比較例2は、算術平均粗さRaが本発明で規制する上限値を超えているため、潤滑性、耐疵付き性および耐食性が合格基準を満たさない結果となった。

【0084】

(樹脂皮膜の平均膜厚の影響)

比較例5は、樹脂皮膜の平均膜厚が本発明で規定する範囲の下限値未満であるため、耐指紋性、耐疵付き性および耐食性が合格基準を満たさない結果となった。また、比較例6は、樹脂皮膜の平均膜厚が本発明で規定する範囲の上限値を超えているため、抵抗値が合格基準を満たさない結果となった。

【0085】

(樹脂皮膜の樹脂成分の影響)

比較例7は、アクリル樹脂のみを使用しているため、比較例8は、ウレタン樹脂のみを使用しているため、比較例9は、ポリエステル樹脂のみを使用しているため、および比較例10は、エポキシ樹脂のみを使用しているため、いずれも耐食性が合格基準を満たさない結果となった。また、比較例8については、ウレタン樹脂のみを使用しているため、耐疵付き性も合格基準を満たさない結果となった。

【0086】

なお、樹脂成分としてアクリル樹脂成分とウレタン樹脂成分を併用した実施例1と、実施例18〜23とについて、アクリル樹脂成分とウレタン樹脂成分の比率と耐食性の結果を比較した。その結果、質量比で、アクリル樹脂成分:ウレタン樹脂成分が5:95の実施例23およびアクリル樹脂成分:ウレタン樹脂成分が95:5の実施例1は、レイティングナンバが9であったが、アクリル樹脂成分:ウレタン樹脂成分が10:90の実施例22、アクリル樹脂成分:ウレタン樹脂成分が15:85の実施例21およびアクリル樹脂成分:ウレタン樹脂成分が90:10の実施例18は、レイティングナンバが9.3で望ましい結果となっており、さらにアクリル樹脂成分:ウレタン樹脂成分が50:50の実施例20およびアクリル樹脂成分:ウレタン樹脂成分=85:15の実施例19は、レイティングナンバが9.5とさらに望ましい結果となった。

【0087】

(樹脂皮膜のシリカ成分の含有量の影響)

比較例11、12は、シリカ成分の含有量が本発明で規定する範囲の下限値未満であるため、耐食性が合格基準を満たさない結果となった。

【0088】

(樹脂皮膜の潤滑成分の含有量の影響)

比較例13は、潤滑成分の含有量が本発明で規定する範囲の下限値未満であるため、潤滑性が合格基準を満たさない結果となった。

【0089】

一方、アルミニウム素板の表面粗さ(算術平均粗さRa)、平均膜厚、樹脂皮膜中の樹脂成分、シリカ成分の含有量、潤滑成分の含有量がいずれも本発明で規定する範囲を満たしている実施例1〜17では、導電性、潤滑性、耐指紋性、耐疵付き性および耐食性の全てにおいて全く問題がない結果となった。

【0090】

なお、比較例14については、アルミニウム素板の表面粗さ(算術平均粗さRa)、平均膜厚、樹脂皮膜中の樹脂成分、シリカ成分の含有量、潤滑成分の含有量がいずれも本発明で規定する範囲を満たしているにもかかわらず、導電性だけは本発明の合格基準を満たしていなかった。これは、算術平均粗さRaが下限付近であり、平均膜厚が上限付近であるためにこのような結果になったと考えられる。よって、本発明で規定する各種パラメータは導電性を確保する上で必要条件ではあっても、十分条件ではないということができるため、本発明の所望する効果、すなわち、導電性、潤滑性、耐指紋性、耐疵付き性および耐食性に優れるという効果を確実に奏するため、特定の方法で測定した抵抗値が10Ω以下となることを規定する必要がある。

【0091】

比較例3、4は、得られる効果の面では本発明の合格基準をすべて満たしているが、下地処理皮膜にクロムを含むものであるため、本発明の趣旨から本発明の基準を満たさない比較例と位置づけられる。

【0092】

以上、発明の詳細な説明により本発明に係る電子機器用プレコートアルミニウム板について説明したが、本発明の趣旨は前記した内容に限定されるものではなく、本発明の技術的思想に基づく範囲において適宜変更することが可能であり、当然にそのような範囲も本発明の技術的思想に含まれると解釈すべきである。

【符号の説明】

【0093】

10,10’ 電子機器用プレコートアルミニウム板

11 アルミニウム素板

12 樹脂皮膜

13 クロムを含有しない下地処理皮膜

【技術分野】

【0001】

本発明は、成形されることにより電子機器のケースや構造部材などとして使用されるプレコートアルミニウム板に関する。

【背景技術】

【0002】

アルミニウム板(アルミニウム合金板含む)は、高い強度と成形性を兼ね備えつつ、鋼板に比べて大幅な軽量化が可能なことから、様々な成形を施すことにより容器、箔、電気製品、自動車用品、更には建材等の様々な用途に適用されている。

【0003】

アルミニウム板の成形品は、使用する用途や環境に合わせて外観や耐食性等の向上を目的として表面処理が行なわれることがある。ここで、表面処理を行う手法としては、大量生産性、製造工程の簡素化、コスト低減等の観点から、プレス成形前のアルミニウム板に予め表面処理して皮膜を形成させたプレコートアルミニウム板を利用する、プレコート法が望ましい。

【0004】

さらに、近年かかるプレコートアルミニウム板は、製品、機器の多様化と高級化に応えるため、種々の機能、例えば、耐指紋性、耐疵付き性、導電性(アース接続性)、放熱性、遮熱性、抗菌性、防カビ性、親水性、撥水性、潤滑性等を付与した機能性プレコートアルミニウム板が開発され、広く普及している。これらのうち電子機器用プレコートアルミニウム板としては導電性、耐指紋性、耐疵付き性および潤滑性を兼ね備えたプレコートアルミニウム板がもっとも幅広く採用されている。

【0005】

特許文献1には、アルミニウム板に潤滑剤を含む樹脂をコーティングして樹脂皮膜を形成することにより、表面に付着した指紋や、表面に生じた微細な疵を目立たなくさせる、耐指紋性および耐疵付き性に優れた表面処理アルミニウム板が提案されている。

この発明によれば、アルミニウム板の耐指紋性および耐疵付き性がある程度向上されるものの、絶縁物たる樹脂皮膜がコーティングされたアルミニウム板の表面は絶縁性を呈するようになるため、前記電子機器のケースまたは構造部材からアースを取る場合には、前記樹脂皮膜の一部を削り取ってアルミニウム板の金属部分を露出させた導通部を設ける等の後工程が必要となる。

【0006】

そこで、このようなプレコートアルミニウム板の表面における導電性確保の問題を解決するため、導電性物質を含有する樹脂皮膜をコーティングする技術が、特許文献2および特許文献3などで提案されている。

【0007】

しかしながら、このように導電性物質を含有する樹脂をアルミニウム板の表面にコーティングする方法では、導電性物質の粒子を前記樹脂の中に均一に分散させることが必要であり、アルミニウム板の表面に形成された樹脂皮膜中で導電性物質の粒子同士の接触が充分に確保されない場合には、または樹脂皮膜とアルミニウム板の界面において、導電性物質とアルミニウム板の接触が十分に確保されない場合には、所望の導電性が得られないという問題が生じる。したがって、所望とする導電性を得るには、導電性物質の成分量を増加させる必要が生じる。ところが、導電性物質の成分量を増加させると樹脂皮膜が硬くなって脆くなるため、樹脂皮膜が形成されたアルミニウム板にプレス加工を施す際に樹脂皮膜の割れ(剥離)が発生し易くなるという問題が生じる。

【0008】

本発明者らは、これら導電性物質を樹脂皮膜中に添加する構成の発明の問題点を解決するため、特許文献4において、アルミニウム板の持つ表面粗さと樹脂皮膜の平均膜厚の関係に着目し、導電性物質を使わないで導電性を確保する技術を提案している。すなわち、この特許文献4には、図5に示すように、所定の中心線平均粗さRaを有するアルミニウム素板41の少なくとも一面に、所定の耐食性皮膜42と所定の平均膜厚を有する樹脂皮膜43とを形成し、アルミニウム素板41の有する微細な凹凸の凸部が耐食性皮膜42に被覆された状態で樹脂皮膜43の表面に露出するようにした電子機器用プレコートアルミニウム板40が記載されており、このようにすることで高い導電性を向上させつつ、その他の要求も満足している。

【0009】

前記した構成を有する特許文献4に記載の電子機器用プレコートアルミニウム板は、導電性、耐指紋性、耐疵付き性、潤滑性に優れているため、光ディスクドライブのカバーや液晶パネルのフレーム、液晶パネルのバックパネル、車載用オーディオの内部ケースなど、各種電子機器に採用されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平6−70870号公報

【特許文献2】特開平7−313930号公報

【特許文献3】特許第3245696号公報

【特許文献4】特許第4237975号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献4に記載の電子機器用プレコートアルミニウム板で使用されている耐食性皮膜は、クロム(Cr)またはジルコニウム(Zr)を主成分とした従来公知の耐食性皮膜であり、かかる耐食性皮膜がCrを主成分としたものである場合、りん酸クロメート処理皮膜、クロム酸クロメート処理皮膜、あるいは塗布型クロメート処理皮膜などを適宜使用することができる旨が特許文献4に記載されている。

【0012】

例えば、りん酸クロメート処理皮膜を形成するりん酸クロメート処理は、6価クロムを有する薬液とアルミニウムとを化学反応させる処理であり、反応の過程で6価クロムは3価に還元されるため、得られた化成皮膜(耐食性皮膜)には6価クロムが含まれない処理として知られている。また、薬液に使用される6価クロムを含有する反応液は、その水洗水を含めて設備から排水・廃棄物を流出しない、いわゆる「クローズドシステム」設計がなされており、環境への配慮は十分になされている完成された技術であることもよく知られている。

【0013】

しかしながら、一般消費者の立場で見ると、3価クロムと6価クロムの違いなどが正しく理解されているとは考え難く、「クロム」という言葉の響き自体が製品のイメージを低下させる場合がある。

また、近年、電子機器分野では環境保護の観点から「電子・電気機器における特定有害物質の使用制限についてのEU指令(RoHS指令)」や「廃電気・電子製品に関するEU指令(WEEE指令)」などによって、使用される原材料が制限を受ける方向にあり、6価クロムがこれに該当する。

【0014】

前記したようにりん酸クロメート処理皮膜は6価クロムを含まないものであるが、3価クロムは含むものである。これが製品として使用され、廃棄された場合、廃棄後にどのような環境にさらされるかについてまでは、もはや管理することはできない。そのため、特殊な環境下で3価クロムが6価クロムに変質する可能性が無いかという問いに対して、100%全く無いとまで言い切るのは困難である。

このようなレベルにまで踏み込んで、6価クロムの安全性から100%開放されるためには、もはやクロムそのものを全く使用しないで所定の性能を確保するよりほかはない。

【0015】

本発明は前記課題に鑑みてなされたものであって、その目的は、導電性、潤滑性、耐指紋性および耐疵付き性に優れるとともに、りん酸クロメートに代表されるクロム含有下地処理皮膜をいっさい形成しなくても、優れた耐食性を備えた、環境にやさしい電子機器用プレコートアルミニウム板を提供することにある。

【課題を解決するための手段】

【0016】

前記課題を解決した本発明に係る電子機器用プレコートアルミニウム板は、算術平均粗さRaが0.3μm以上0.5μm以下であるアルミニウム素板の少なくとも片面に、クロムを含有する下地処理皮膜を設けることなく樹脂皮膜が形成された電子機器用プレコートアルミニウム板であって、前記樹脂皮膜は金属元素を含まず、アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含み、前記樹脂皮膜中に占める前記シリカ成分の含有量が12質量%を超え、前記樹脂皮膜中に含まれる前記潤滑成分の含有量が8質量%を超え、前記樹脂皮膜の平均膜厚が0.15μm以上1.0μm以下であり、先端部が半径10mmの球状端子を、前記樹脂皮膜を形成した前記アルミニウム素板に対して0.4Nの荷重で押し付けたときにおける前記球状端子と前記アルミニウム素板との間の抵抗値が10Ω以下であることを特徴としている(請求項1)。

【0017】

本発明に係る電子機器用プレコートアルミニウム板は、クロムを含有する下地処理皮膜を形成せず、アルミニウム素板の算術平均粗さRaと、樹脂皮膜の平均膜厚とをそれぞれ特定の範囲内に規制したので、アルミニウム素板の微細な凸部が樹脂皮膜の平均的な高さよりも高く飛び出た形態となり、凸部を覆う樹脂皮膜の膜厚は従来技術の下地処理皮膜を形成した場合とほぼ同程度に留まる。そのため、前記した方法によって測定した際の抵抗値が10Ω以下となるような、優れた導電性を確保することができる。

また、本発明に係る電子機器用プレコートアルミニウム板は、樹脂皮膜を形成する樹脂成分を前記したように規定するとともに、所定の含有量のシリカ成分と潤滑成分を必須成分として含むことにより、電子機器用として要求される耐食性を確保するとともに、潤滑性、耐指紋性および耐疵付き性が確保される。さらにクロムを含む下地処理皮膜を含まず、樹脂皮膜中にもクロムをはじめとする金属元素を含まないため、環境にやさしい電子機器用プレコートアルミニウム板が具現される。

【0018】

本発明に係る電子機器用プレコートアルミニウム板は、前記アルミニウム素板と前記樹脂皮膜の間に下地処理皮膜をいっさい設けないのが好ましい(請求項2)。

このように、アルミニウム素板と樹脂皮膜の間にクロムを含まない下地処理皮膜を含め下地処理皮膜をいっさい設けない構成とすれば、下地処理皮膜を形成する工程と、下地処理皮膜形成に使用する薬剤が省略されるため、本発明の電子機器用プレコートアルミニウム板を製造する設備構成が大幅に簡略化でき、コストダウンできるとともに生産性も高めた電気機器用プレコートアルミニウム板が具現される。

【0019】

本発明に係る電子機器用プレコートアルミニウム板は、前記樹脂皮膜中に含まれる前記潤滑成分の粒子径が2.5μm以下であるのが好ましい(請求項3)。

このようにすれば、本発明に係る電子機器用プレコートアルミニウム板に形成する樹脂皮膜の膜厚を薄くして下限付近とした場合であっても潤滑成分が脱落し難くなるため、高い導電性を維持しつつ一層高い潤滑性を確保した電子機器用プレコートアルミニウム板が具現される。

【0020】

本発明に係る電子機器用プレコートアルミニウム板の前記樹脂皮膜は、さらに平均粒子径が0.3μm以上15μm以下の光学特性調整微粒子を1質量%以上30質量%以下含むのが好ましい(請求項4)。

このようにすれば、表面の光学特性がさらに最適化されて耐指紋性が一層向上した電子機器用プレコートアルミニウム板が具現される。

【0021】

本発明に係る電子機器用プレコートアルミニウム板は、前記アルミニウム素板に含まれる合金用添加元素としてのクロム含有量が0.1質量%未満であるのが好ましい(請求項5)。

このようにすれば、樹脂皮膜や下地処理皮膜だけではなくアルミニウム板そのものにもクロムを含まないため、より一層環境にやさしい電子機器用プレコートアルミニウム板が具現される。

【発明の効果】

【0022】

本発明に係る電子機器用プレコートアルミニウム板によれば、アルミニウム素板の算術平均粗さRaと、樹脂皮膜の平均膜厚とをそれぞれ特定の範囲内に規制し、さらに樹脂皮膜の成分を適切化したため、導電性、潤滑性、耐指紋性、耐疵付き性および耐食性に優れている。

また、本発明に係る電子機器用プレコートアルミニウム板によれば、樹脂皮膜および下地処理皮膜にクロムを含まないため環境にやさしい。

【図面の簡単な説明】

【0023】

【図1】本発明に係る電子機器用プレコートアルミニウム板の構成を模式的に示す要部拡大断面図である。

【図2】電子機器用プレコートアルミニウム板の抵抗値を測定する方法を模式的に示す模式図である。

【図3】本発明に係る電子機器用プレコートアルミニウム板の他の一例の構成を模式的に示す要部拡大断面図である。

【図4】電子機器用プレコートアルミニウム板の耐疵付き性を測定する剪断曲げ試験法を模式的に示す模式図である。

【図5】従来技術に係る電子機器用プレコートアルミニウム板の構成を模式的に示す要部拡大断面図である。

【発明を実施するための形態】

【0024】

以下、適宜図面を参照して本発明に係る電子機器用プレコートアルミニウム板について詳細に説明する。

図1に示すように、本発明に係る電子機器用プレコートアルミニウム板10は、アルミニウム素板11と、このアルミニウム素板11の少なくとも片面に形成された樹脂皮膜12とを有する。なお、このアルミニウム素板11と樹脂皮膜12の間には、少なくとも一般的によく用いられるりん酸クロメートのようなクロムを含有する化成皮膜(下地処理皮膜)が形成されていない。しかし、図3のようにクロムを含有しない下地処理皮膜であればアルミニウム素板11と樹脂皮膜12の間にこれを形成することは許容される。

【0025】

このアルミニウム素板11の表面に形成される樹脂皮膜12は金属元素を含まず、アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含み、この樹脂皮膜12中に占めるシリカ成分の含有量は12質量%を超えているとともに、当該樹脂皮膜12中に含まれる潤滑成分の含有量は8質量%を超えている。

なお、アルミニウム素板11の表面には微細な凹凸が形成されているため、前記した樹脂皮膜12は、アルミニウム素板11の表面の凹凸の凹部については相対的に厚く形成され、凸部については相対的に薄く形成されており、その平均膜厚は0.15μm以上1.0μm以下となっている。

本発明に係る電子機器用プレコートアルミニウム板10は、このような樹脂皮膜12を有しているため、先端部が半径10mmの球状端子23(図2参照)を、樹脂皮膜12を形成したアルミニウム素板11に対して0.4Nの荷重で押し付けたときにおける、前記した球状端子23とアルミニウム素板11との間の抵抗値を10Ω以下とすることが可能である。

【0026】

なお、前記した本発明に係る電子機器用プレコートアルミニウム板10に関する記載、および図1に示す本発明に係る電子機器用プレコートアルミニウム板10の構成と、図5に示す従来技術に係る電子機器用プレコートアルミニウム板40の構成とを比較すればわかるように、本発明に係る電子機器用プレコートアルミニウム板10の樹脂皮膜12は、従来技術に係る電子機器用プレコートアルミニウム板40の耐食性皮膜42と樹脂皮膜43とを一体化した構成および役割を担っている。従って、後に詳しく説明するが、図3のようにクロムを含まない下地処理皮膜13を設けることは妨げない。

【0027】

以下、本発明に係る電子機器用プレコートアルミニウム板10の各構成要件について説明する。

【0028】

[アルミニウム素板]

本発明で用いることのできるアルミニウム素板11は、アルミニウムまたはアルミニウム合金からなるものであり、使用できる品種も特に制限されるものではなく、製品形状や成形方法、使用時に求められる強度等に基づいて任意に選択することができる。一般的には、非熱処理型のアルミニウム板、すなわち、1000系の工業用純アルミニウム板、3000系のAl−Mn系合金板、5000系のAl−Mg系合金板を好適に使用することができる。特に、しごき加工を伴う深い容器形状のケースを製作する場合には、JISH4000に規定されるA1050、A1100、A3003、A3004等のアルミニウム板が推奨される。また、比較的浅い容器形状のケースを製作する場合や、曲げ加工主体のケースを製作する場合には、JISH4000に規定されるA5052、A5182等のアルミニウム板が推奨される。調質、板厚についても、目的に応じて種々のものを選定して使用することができる。

【0029】

なお、アルミニウム素板11はクロムを含まないのが最も好ましいが、クロムを含む場合はその含有量を0.1質量%未満とするのが好ましい。このように規定した理由は性能上の問題ではなく、環境に対してよりやさしい製品とするため、再生地金などにより不可避的に混入されるクロム成分を除いて、積極的にクロムを添加しないという立場に立つためである。また、この程度のクロムの含有を許容しないと、アルミニウム合金の利点である優れたリサイクル性が損なわれるだけでなく、毎回新地金しか使用できないこととなってしまうため、多大なエネルギーと資源を必要とし、かえって環境にやさしくない製品となってしまう。

【0030】

このような観点に立つと、前記したアルミニウム合金のうちA5052は合金中のクロム含有量が0.15〜0.35質量%と定められており、合金成分として積極的にクロムを添加しなければならない合金に該当する。このような合金の使用は、本発明としては望ましいものではないので、可能であれば類似した性能を有する代替合金を使用する方が望ましい。例えば、A5052の代替合金としては、A5052と同等レベルの2.5質量%程度のマグネシウムを含み、クロムは積極的には含まず、クロムの代わりにマンガンを0.45質量%程度添加した5K52(株式会社神戸製鋼所製)をアルミニウム素板に採用することができる。

【0031】

(アルミニウム素板の算術平均粗さRa:0.3μm以上0.5μm以下)

アルミニウム素板11の算術平均粗さRaは、後記する樹脂皮膜12の平均膜厚とともに、本発明の電子機器用プレコートアルミニウム板10における導電性、耐食性、耐指紋性、耐疵付き性等の各種特性の発現に寄与する重要なパラメータである。

【0032】

アルミニウム素板11の算術平均粗さRaが0.3μm未満であると、電子機器用プレコートアルミニウム板10の表面の光沢度が過剰に大きくなって、表面に付着した指紋および表面に生じた微細な疵が目立ち易くなり、耐指紋性および耐疵付き性に劣ったものとなる。また、この場合には、前記した微細な凹凸を有するアルミニウム素板11の素地の凸部の高さが低くなり、その結果凸部を覆う樹脂皮膜12の膜厚が厚くなるため、所望の導電性を確保することが困難となる。

一方、アルミニウム素板11の算術平均粗さRaが0.5μmを超えると、アルミニウム素板11の凸部の高さが高くなり過ぎるため、凸部の頂上が樹脂皮膜12から露出し易くなる。その結果、露出したアルミニウム素板11の表面が金型によって磨耗を受けるため、耐疵付き性が低下するとともに潤滑性も低下する。また、凸部が樹脂皮膜12から露出すると、そこを起点に腐食が発生し、周囲に広がるため耐食性が低下する。

つまり、アルミニウム素板11の算術平均粗さRaを0.3μm以上0.5μm以下の範囲に規定することによって、優れた導電性、耐指紋性、耐疵付き性および耐食性を備えさせることができる。

【0033】

なお、アルミニウム素板11の算術平均粗さRaを前記した範囲内に調整する方法としては、例えば、アルミニウム素板11の圧延工程で表面粗さが適宜設定された圧延ロールを用いて冷間圧延の最終(仕上げ)圧延を行う方法や、圧延後のアルミニウム素板11の表面に適宜の条件でエッチング処理を施す方法、微粒子などをたたきつけるブラスト法などが挙げられる。

【0034】

本発明では、このようにして算術平均粗さRaが調整されて微細な凹凸が形成されたアルミニウム素板11の上に成分と平均膜厚を特定した樹脂皮膜12を形成するため、アルミニウム素板11の微細な凸部を覆う樹脂皮膜12の膜厚が厚くなり過ぎることもなく、また薄くなり過ぎることもない。そのため、所望の導電性、潤滑性、耐指紋性および耐疵付き性が確保されるとともに、耐食性が高められた電子機器用プレコートアルミニウム板10を得ることができる。

【0035】

また、クロムを含有しない下地処理皮膜であればアルミニウム素板11と樹脂皮膜12の間にこれを形成することは許容されるが、下地処理皮膜をいっさい形成しない場合は、下地処理皮膜を形成する工程と、下地処理皮膜形成に使用する薬剤を省略することができるため、本発明の電子機器用プレコートアルミニウム板10を製造する設備構成を大幅に簡略化することが可能であり、コストダウンできるとともに生産性を高めることができる。

【0036】

[樹脂皮膜]

(樹脂皮膜の構成成分:アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含む)

前記したように、本発明の電子機器用プレコートアルミニウム板10に用いられる樹脂皮膜12は、構成成分としてアクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含むことを必要とする。

【0037】

樹脂成分としてアクリル樹脂成分とウレタン樹脂成分を併用することにより、微細な凹凸を有するアルミニウム素板11の表面の凹部だけではなく凸部も薄い膜で覆うことができるため、耐食性、耐疵付き性、耐指紋性が良好なプレコートアルミニウム板10を得ることができるようになる。

【0038】

ここで、樹脂成分のみにおけるアクリル樹脂成分とウレタン樹脂成分の含有比率は、質量比で、アクリル樹脂成分:ウレタン樹脂成分が5:95〜95:5が望ましく、より望ましくは10:90〜90:10、さらに望ましくは50:50〜85:15である。95:5よりもアクリル樹脂成分が多くなると耐食性が劣ってくる。また5:95よりもウレタン樹脂成分が多くなると耐食性とともに耐疵付き性が劣ってくる。

【0039】

シリカ成分、潤滑成分ともにアクリル樹脂成分とウレタン樹脂成分を併用した樹脂成分中に分散されることで前記したとおり微細な凹凸を有するアルミニウム素板11の表面の凹部はもちろん凸部も薄く満遍なく覆うことができるため、他の樹脂成分を用いた樹脂皮膜と比べると耐食性や潤滑性を向上させる効果が大きい。特に耐食性向上の効果は飛躍的に大きくなるため、例えば、従来の電子機器用プレコートアルミニウム板40(図5参照)で耐食性付与を担ってきたりん酸クロメート処理皮膜などの下地処理皮膜42を使用することなく、本発明のように薄い膜厚(平均膜厚)であっても高い耐食性を確保することができるようになる。

【0040】

(樹脂皮膜の成分:金属元素を含有しない)

本発明は環境にやさしい電子機器用プレコートアルミニウム板10を提供することを目的としているためクロムを含有する下地処理皮膜を設けないこととしているが、樹脂皮膜12中にクロムはもちろんその他の金属元素を含まないようにすることにより、さらに環境にやさしい電子機器用プレコートアルミニウム板10を提供することができる。例えば、耐食性を向上させる目的で添加されることの多い防錆顔料(さび止め顔料)として、鉛系防錆顔料、亜鉛系防錆顔料、りん酸系防錆顔料がある。鉛系防錆顔料としては、鉛丹、亜酸化鉛、塩基性クロム酸鉛、シアナミド鉛、鉛酸カルシウム、塩基性硫酸鉛などがあり、Pb、Cr、Caが含有されている。亜鉛系防錆顔料にはZnが含有されており、りん酸系防錆顔料としては、りん酸亜鉛、りん酸マグネ、ポリりん酸ナトリウム、りん酸亜鉛カルシウム、トリポリりん酸アルミニウム、りんモリブデン酸アルミニウムなどがあり、Zn、Mg、Na、K、Al、Moが含有されている。また、着色を目的として添加されることの多い着色系顔料として、白色顔料の酸化チタン、酸化亜鉛系顔料、酸化鉄系顔料などがあるがこれらにはTi、Zn、Feが含有されており、体質顔料には、炭酸カルシウム、硫酸バリウム、アルミナ、カオリン、タルク、ベントナイト、マイカなどがあり、Ca、Ba、Al、Mg、Naが含有されている。さらには、導電塗料としてニッケル粉、アルミ粉、ステンレス粉、亜鉛末、その他カドミウムイエロー、コバルトバイオレット、モリブデートオレンジなどがあるが、これらにはNi、Al、Fe、Zn、Cd、Co、Moが含有されている。

したがって、樹脂皮膜12は、これら金属元素を含有する防錆顔料、着色系顔料、導電塗料を添加してはならないが、後記するように樹脂皮膜12は、耐食性および導電性についてはこれらを含有しないでも十分な性能を発揮することができるため、これらを含有しないことについて何ら問題となることはない。

【0041】

(樹脂皮膜中に占めるシリカ成分の含有量:12質量%を超える)

シリカ成分は、耐食性を飛躍的に向上させる。したがって、これを一定量を超えて含有させることにより、アクリル樹脂成分とウレタン樹脂成分だけでは得られない程の耐食性を電子機器用プレコートアルミニウム板10に備えさせることが可能となる。

シリカ成分の含有量が12質量%以下となると耐食性が低下する。そのため、りん酸クロメート処理皮膜などのクロムを含む下地処理皮膜(耐食性皮膜42(図5参照))を使用した従来の電子機器用プレコートアルミニウム板40(図5参照)と比較して耐食性が低下してしまう。なお、シリカ成分の含有量は15質量%以上が望ましい。

また、塗装時の樹脂の流動性などを考慮するとシリカ成分の含有量は50質量%以下とするのが望ましい。

【0042】

(樹脂皮膜中に含まれる潤滑成分の含有量:8質量%を超える)

潤滑成分は、その名の通り潤滑性を高め、成形性を向上させる役割を担う。

潤滑成分の含有量が8質量%以下となると充分な潤滑性が得られないため、連続的にプレス加工を施した際に摩耗粉の発生量が多くなり、樹脂皮膜の剥離が発生し易くなるといった不具合の原因となる。そのため、潤滑成分の含有量は8質量%を超える必要がある。なお、潤滑成分の含有量は12質量%以上とするのが望ましい。

また、潤滑成分の含有量が多くなると樹脂皮膜の造膜性が低下して耐疵付き性が低下する傾向があるため、潤滑成分の含有量は30質量%以下とするのが望ましい。

【0043】

(潤滑成分の望ましい粒子径:2.5μm以下)

前記したように潤滑成分は粒子状を成している。その粒子径は2.5μm以下であることが望ましい。潤滑成分の粒子径が2.5μmを超えると、本発明に規定している平均膜厚が下限付近となった場合に、潤滑成分が樹脂皮膜から脱落し易くなる。本発明で使用する潤滑成分の粒子径は0.6μm以下がさらに望ましい。潤滑性を高め、成形性を向上させる効果を有効に発揮させるため、潤滑成分の粒子径は0.1μm以上とするのが望ましい。

【0044】

潤滑成分としては、成形性の向上と経済性とを適度に調和させる観点から、例えば、ポリエチレンワックス、ポリアルキレン系ワックス、マイクロクリスタリンワックス、フッ素系ワックス、ラノリンワックス、カルナウバワックス、パラフィンワックス、グラファイトの中から選択された少なくとも1種を用いることができる。

【0045】

(望ましい成分:光学特性調整微粒子)

本発明の電子機器用プレコートアルミニウム板10においては、光学特性調整微粒子を添加するのが望ましい。本発明ではシリカ成分や潤滑成分などの微粒子を含むため、もともと優れた耐指紋性を有しているが、光学特性調整微粒子を添加することによって、表面の光学特性がさらに最適化されて耐指紋性がいっそう向上した電子機器用プレコートアルミニウム板10を具現することができる。

【0046】

このような光学特性調整微粒子としては、例えば、アクリル樹脂系の微粒子、ナイロン樹脂系の微粒子、ウレタン樹脂系の微粒子、ポリオレフィン樹脂系の微粒子、フッ素樹脂系の微粒子などの各種有機系微粒子やガラス微粒子などの無機系微粒子の中から選択された少なくとも1種を用いることができる。

【0047】

(光学特性調整微粒子の望ましい粒子径:0.3μm以上15μm以下)

光学特性調整微粒子を添加する場合、光学特性調整微粒子の粒子径は0.3μm以上15μm以下とすることが望ましい。光学特性調整微粒子の粒子径が0.3μm未満であると光学特性を向上する効果がほとんど得られないため、これを添加する意味がない。一方、光学特性調整微粒子の粒子径が15μmを超えると、当該微粒子が樹脂皮膜12から脱落し易くなる。フッ素樹脂ビーズやポリオレフィン系樹脂ビーズのように化学的な活性が低いものほど樹脂皮膜12からより脱落し易くなるため、粒子径は5μm以下とするのがさらに望ましい。さらに、本発明に規定している平均膜厚が下限付近となった場合を想定すると、粒子径は2.5μm以下とするのがさらに望ましい。

【0048】

(光学特性調整微粒子の望ましい成分量:1質量%以上30質量%以下)

また、光学特性調整微粒子を添加する場合、光学特性調整微粒子の成分量は1質量%以上30質量%以下とするのが望ましい。光学特性調整微粒子の成分量が1質量%未満であると光学特性を向上する効果がほとんど得られないため、これを添加する意味がない。一方、光学特性調整微粒子の成分量が30質量%を超えると、樹脂皮膜12中における当該微粒子の数が多くなり過ぎるため、導電性を確保しようとした際に微粒子が電極とアルミニウム素板11の間に数多く入って両者が近づくのを阻害するため、導電性が低下する。したがって、光学特性調整微粒子の成分量は10質量%以下とするのがさらに望ましい。

【0049】

(樹脂皮膜の平均膜厚:0.15μm以上1.0μm以下)

アルミニウム素板11の上に形成される樹脂皮膜12は、本発明に係る電子機器用プレコートアルミニウム板10に所望の潤滑性、耐食性、耐指紋性および耐疵付き性を付与するために設けられるものである。本発明では、樹脂皮膜12の平均膜厚を0.15μm以上1.0μm以下という特定の範囲に規定することによって、潤滑性、耐食性、耐指紋性および耐疵付き性と併せて所望の導電性を具現させている。

【0050】

樹脂皮膜12の平均膜厚が0.15μm未満では、アルミニウム素板11の凸部を十分に被覆することができないため、十分な耐食性を得ることができないおそれがある。また、アルミニウム素板11の凹部に形成される樹脂皮膜12の膜厚も薄くなるとともに、シリカ成分および潤滑成分も少なくなるため、耐指紋性、耐疵付き性に劣り、潤滑性も充分でないため、成形加工が難しくなる。

一方、樹脂皮膜12の平均膜厚が1.0μmを超えると、アルミニウム素板11の表面粗さ(算術平均粗さRa)を本発明で規定する上限付近となるように粗くしてもアルミニウム素板11の凸部を覆う樹脂皮膜12の膜厚が厚過ぎるため、所望する導電性を確保することが困難となる。

【0051】

(樹脂皮膜の形成方法)

かかる樹脂皮膜12は、例えば、本発明で規定する樹脂成分を含む液体状の皮膜形成用薬剤をロールコート法によりコイル状のアルミニウム素板11の片面または両面に連続して塗布した後、オーブンが単数あるいは複数連なって形成された連続式オーブン内を通過させて焼付けすることで形成することができる。このようにすれば、電子機器用プレコートアルミニウム板10を連続的にかつ速やかに製造することができるため生産性で好適である。

また、このとき樹脂皮膜12は、アルミニウム素板11の表面上に塗布された当初は液体状であるため、アルミニウム素板11の表面の凸部を薄く被覆する一方、凹部に優先的に充填され、凹部を厚く被覆する。そして、引き続き行われる焼付け処理によって凸部上に薄い膜厚で硬質な樹脂皮膜12を形成させるとともに、凹部に厚い膜厚で硬質な樹脂皮膜12を形成させ、結果的に本発明で規定する平均膜厚を有するようにすることができる。

なお、樹脂皮膜12の平均膜厚は、この樹脂皮膜12が形成された部分の面積およびその樹脂量から比較的容易に求めることができる。

【0052】

[電子機器用プレコートアルミニウム板の性能]

(抵抗値:10Ω以下)

本発明に係る電子機器用プレコートアルミニウム板10では、後記するような方法で測定される抵抗値を10Ω以下とすることが必要である。かかる抵抗値を10Ω以下とすれば、電子機器用プレコートアルミニウム板10の樹脂皮膜12の上から直接アースをとることが可能となる。また、電磁波ノイズを充分に除去することができる。したがって、電子機器が光ディスクドライブなどのドライブ装置であって、当該ドライブ装置のケースおよびシャーシといった構造部材に本発明に係る電子機器用プレコートアルミニウム板10を用いた場合には、書き込みまたは再生エラーが誘発され難くなり、電子機器が液晶パネルであって、当該液晶パネルの固定用フレームおよび背面カバーといった構造部材に本発明に係る電子機器用プレコートアルミニウム板10を用いた場合には、画像ノイズが発生し難くなる。

これに対し、抵抗値が10Ωを超えると、樹脂皮膜12の上から直接アースをとることも、電磁波ノイズを充分に除去することもできなくなる。

【0053】

本発明では、アルミニウム素板11の算術平均粗さRaを本発明で規定する特定の範囲(0.3μm以上0.5μm以下)内とするとともに、樹脂皮膜12の平均膜厚を本発明で規定する特定の範囲(0.15μm以上1.0μm以下)内とすることにより、特定の方法で測定される抵抗値が10Ω以下となるようにしている。すなわち、本発明に係る電子機器用プレコートアルミニウム板10では、特定の範囲の算術平均粗さRaを有するアルミニウム素板11に対して樹脂皮膜12を適宜な均一性で形成することにより、アルミニウム素板11の微細な凸部が樹脂皮膜12の平均的な高さよりも高く飛び出た形態となる。このように樹脂皮膜12の平均的な高さよりも高く飛び出した凸部では、樹脂皮膜12の膜厚は従来技術の塗装下地処理皮膜(耐食性皮膜42(図5参照))とほぼ同程度の膜厚に留まるため抵抗値を10Ω以下とすることができ、導電性を確保することができる。

【0054】

ただし、アルミニウム素板11の算術平均粗さRaを特定の範囲(0.3μm以上0.5μm以下)内および樹脂皮膜12の平均膜厚を特定の範囲(0.05μm以上1.0μm以下)内に規定することは、抵抗値を10Ω以下という条件を満足させるための必要条件であっても十分条件ではなく、これらの条件を満たしていても抵抗値が10Ω以下にならない場合がある。例えば、アルミニウム素板11の算術平均粗さRaが下限付近であり、樹脂皮膜12の平均膜厚が上限付近である場合には、アルミニウム素板11の凹凸が小さく、膜厚が厚いため、そのようになり易い。

したがって、本発明では、後記する特定の方法で測定される抵抗値が10Ω以下であることを要件としている。

【0055】

具体例としては、特開2004−68042号公報の比較例C3は、表面粗さ0.4μmのアルミニウム合金板を使用し、塗料を0.62μm塗布している例が記載されている。

これはアルミニウム素板11の表面粗さRa、塗膜の塗布量(平均膜厚)ともに本発明の要件を満たすものであるが、抵抗値は23Ωとなっており本発明の要件を満たしていない。測定方法の違いの影響も考慮しておく必要があるが、この比較例C3では、抵抗値を測定する際の荷重が100gであり、本願の0.4N(≒40gf)より強い力で電極を試験片に押し当てているため、測定方法からすれば本発明で規定されている方法よりも低い抵抗値が測定されるはずであるが、本発明の要件を満たさない高い抵抗値しか得られない結果が開示されている。

この例からもわかるように、アルミニウム素板11の算術平均粗さRaの範囲内(0.3μm以上0.5μm以下)および樹脂皮膜12の平均膜厚の範囲内(0.15μm以上1.0μm以下)に規定することは、後記する特定の方法で測定される抵抗値が10Ω以下という要件を満足するための必要条件であっても十分条件ではないため、本発明では後記する特定の方法によって測定した際の抵抗値が10Ω以下という要件を満たすことを確認できたものだけを本発明とみなすこととしている。

【0056】

図2は、本発明に係る電子機器用プレコートアルミニウム板の抵抗値を測定する方法を模式的に示す図である。本測定方法は、特許文献4や、特開2005−297290号公報、特開2002−206178号公報などで開示されているものと同一方式、同一条件の測定法である。

本発明における抵抗値の測定方法は、テスター20の一方の端子21を、電子機器用プレコートアルミニウム板の一部の樹脂皮膜をサンドペーパーで研磨して露出させたアルミニウム素板に直接導通接触させ、テスター20の他方の端子22を、先端部が半径10mmの略球形状に形成された真鍮製球状端子23を介して、電子機器用プレコートアルミニウム板の樹脂皮膜の上から測定箇所に0.4N(≒40gf)の荷重にて接触させることにて行う、一点接触方式で測定する。なおテスター20の端子21(球状端子23と反対の端子)については、電子機器用プレコートアルミニウム板のアルミニウム素板に直接接触させないといけないため、サンドペーパー等により樹脂皮膜を研磨除去した部分に直接接触させる。また、端子21および球状端子23の表面にある自然酸化膜も抵抗値の測定値をばらつかせる原因となるため、抵抗値の測定の前に端子21および球状端子23の表面を予めサンドペーパー等で研磨して自然酸化膜を充分に除去しておくことが望ましい。さらに、抵抗値の測定時におけるテスター20の内部抵抗の影響を排除すべく、この抵抗値の測定を行う前に、端子21の先端部と球状端子23の先端部とを接触させた状態でゼロ点補正を行い、その上でテスター20の最も敏感なレンジを使用し、テスター20の表示が安定したときの値を測定値とするのが望ましい。そして、抵抗値の信頼性を充分に確保するために、この抵抗値の測定を、1枚の電子機器用プレコートアルミニウム板につき、ランダムな位置で少なくとも10ヶ所、可能であれば50ヶ所測定し、その平均値を本発明で規定する抵抗値として採用するのが望ましい。

【0057】

[下地処理皮膜]

一般的なプレコートアルミニウム板に形成される下地処理皮膜の役割は、樹脂皮膜とアルミニウム素板との密着性を向上させると同時に耐食性を向上させることにある。この目的のために多くの場合、CrまたはZrを含む無機単独皮膜あるいは無機有機複合皮膜が使用される。中でも下地処理皮膜として3価クロム系のりん酸クロメート処理皮膜が使用される場合が多い。しかし、本発明の樹脂皮膜12は前記したように下地処理皮膜が果たす役割を兼ね備えているため、必ずしも下地処理皮膜を設ける必要はない。本発明の目的の一つに、環境にやさしい電子機器用プレコートアルミニウム板10を提供することを掲げているため、特に従来公知のりん酸クロメート処理皮膜、クロム酸クロメート処理皮膜、塗布型クロメート処理皮膜といった、クロムを含有する下地処理皮膜を設けることは許容できない。そのため、樹脂皮膜12とアルミニウム素板11のさらなる密着性の向上および耐食性の向上を図るため下地処理皮膜を形成する場合は、クロムを含有しない下地処理皮膜であればこれを形成することを許容することができる。

【0058】

クロムを含有しない下地処理皮膜を形成する場合、本発明に係る電子機器用プレコートアルミニウム板10’は、例えば図3に示すような構成となる。

電子機器用プレコートアルミニウム板10’は、図3に示すように、アルミニウム素板11と、このアルミニウム素板11の少なくとも片面に形成された樹脂皮膜12と、アルミニウム素板11と樹脂皮膜12の間にクロムを含有しない下地処理皮膜13が形成される。

【0059】

このような下地処理皮膜13としては、例えばりん酸ジルコニウム(PZr)処理皮膜やりん酸チタン(PTi)処理皮膜などを挙げることができる。もちろん、かかる下地処理皮膜13には、クロム以外の環境負荷物質、例えばRoHSやWEEEなどで使用が制限されている物質が含まれてはならないことはいうまでもない。

【0060】

以上に説明した本発明に係る電子機器用プレコートアルミニウム板10は、次のように理解することも可能である。

本発明に係る電子機器用プレコートアルミニウム板10は、中心線平均粗さRaが0.3μm以上0.5μm以下であるアルミニウム素板11の少なくとも片面に樹脂皮膜12が形成された電子機器用プレコートアルミニウム板であって、アルミニウム素板11と樹脂皮膜12の間には下地処理皮膜(図5における耐食性皮膜42が相当する)が形成されておらず、樹脂皮膜12は金属元素を含まず、アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含み、樹脂皮膜12中に占めるシリカ成分の含有量が12質量%を超え、樹脂皮膜12中に含まれる潤滑成分の含有量が8質量%を超え、樹脂皮膜12の平均膜厚が0.15μm以上1.0μm以下であり、先端部が半径10mmの球状端子23(図2参照)を、樹脂皮膜12を形成したアルミニウム素板11に対して0.4Nの荷重で押し付けたときにおける球状端子23とアルミニウム素板11との間の抵抗値が10Ω以下である(図1参照)。

なお、アルミニウム素板11と樹脂皮膜12の間にクロムを含まない下地処理皮膜13(図4参照)を設けることもできる。

【0061】

以上に説明した本発明に係る電子機器用プレコートアルミニウム板10によれば、以下の効果を奏する。

(1)本発明に係る電子機器用プレコートアルミニウム板10によれば、アルミニウム素板11の算術平均粗さRaおよび樹脂皮膜12の平均膜厚を特定の範囲に規定し、樹脂成分、シリカ成分の含有量および潤滑成分の含有量を規定した。これにより、微細な凹凸を有するアルミニウム素板11の凸部が樹脂皮膜12の平均的な高さよりも高く飛び出た形態となり、この凸部を覆う樹脂皮膜12の膜厚は従来技術の塗装下地処理皮膜(耐食性皮膜42(図5参照))とほぼ同程度となり、導電性、耐指紋性および耐疵付き性を従来技術と同程度に維持することができる。特に、樹脂皮膜12の樹脂成分を特定のものに規定することにより、クロムを含有する下地処理皮膜(耐食性皮膜42(図5参照))を形成しなくても優れた耐食性を確保することができる。また、クロムを含有する下地処理皮膜が形成されていないので本発明の電子機器用プレコートアルミニウム板10は、従来技術の電子機器用プレコートアルミニウム板よりも環境にやさしい。

【0062】

(2)本発明に係る電子機器用プレコートアルミニウム板10によれば、アルミニウム素板11と樹脂皮膜12の間にクロムを含有する下地処理皮膜はもちろん、クロムを含有しない下地処理皮膜を含めて下地処理皮膜はいっさい設けないので、下地処理皮膜を形成する工程と、下地処理皮膜形成に使用する薬剤とを省略することができるため、本発明の電子機器用プレコートアルミニウム板10を製造する設備構成が大幅に簡略化でき、コストダウンできるとともに生産性も高めることができる。

【0063】

(3)本発明に係る電子機器用プレコートアルミニウム板10によれば、樹脂皮膜12中に含まれる潤滑成分の粒子径が2.5μm以下となるように構成したので、樹脂皮膜12の膜厚が前記した範囲の内の下限付近となった場合であっても、潤滑成分を脱落し難くすることができるため、高い導電性を維持しつつ一層高い潤滑性を確保することができる。

【0064】

(4)本発明に係る電子機器用プレコートアルミニウム板10によれば、樹脂皮膜12は、平均粒子径が0.3μm以上15μm以下の光学特性調整微粒子を1質量%以上30質量%以下含んでいるので、表面の光学特性がさらに最適化されて耐指紋性を一層向上させることができる。

【0065】

(5)本発明に係る電子機器用プレコートアルミニウム板10によれば、プレコートアルミニウム板に使用するアルミニウム素板11には、アルミニウム素板11に含まれる合金用添加元素としてのクロム含有量を0.1質量%未満としたので、より一層環境にやさしいものとすることができる。

【0066】

本発明に係る電子機器用プレコートアルミニウム板10は、光ディスクドライブ装置のケースおよびシャーシ、液晶パネルの固定用フレームおよび背面カバーといった各種の電子機器のケースや構造部材に好適に使用することができる。

さらに、本発明に係る電子機器用プレコートアルミニウム板10は、優れた潤滑性を有しているため、成形性に優れており、電子機器用成形品を製造する工程でプレス成形における品質不良の発生率を低減化し、製品の歩留まりを向上させることができる。これにより、本発明は、電子機器用成形品の全体的なコストを低減することができ、その結果、電子機器製品のコストダウンに大きく寄与するものである。

【実施例】

【0067】

次に、本発明で規定する要件を満たす実施例と要件を満たさない比較例とを対比して、本発明に係る電子機器用プレコートアルミニウム板についてより具体的に説明する。

【0068】

実施例1〜23および比較例1〜14のプレコートアルミニウム板を次のようにして作製した。

まず、JISH4000に規定されているA5182の組成を有するアルミニウム地金を溶解し、合金成分を調整した後、鋳造により圧延用のスラブを製作した。スラブ表面の偏析層を面削し、均質化処理の工程を経た後、熱間圧延、冷間圧延および熱処理の各工程を経て、アルミニウム素板(板厚:0.5mm、合金種:A5182−H34)を作製した。なお、前記冷間圧延の最終(仕上げ)工程では、圧延ロールの表面粗さを適宜に変更することにより、表1および表2に示す各種の表面粗さ(算術平均粗さ)を有するアルミニウム素板を製造した。

【0069】

その後、製造したアルミニウム素板を市販のアルミニウム用弱アルカリ性脱脂液を使用して脱脂し、塗装前処理とした。次いで、表1および表2に示すように、塗装下地として実施例4にはりん酸ジルコニウム(PZr)を用いた下地処理を行い、実施例5にはりん酸チタン(PTi)を用いた下地処理を行い、比較例3、4にはりん酸クロメート(PCr)を用いた下地処理を行ったが、実施例1〜3、6〜23、比較例1、2、5〜14については、通常、プレコートアルミニウム板の塗装下地として使用されるりん酸クロメートなどの下地処理は行わなかった。なお、比較例4は、特許文献4(特許第4237975号公報)の実施例相当品である。

【0070】

次いで、これらのアルミニウム素板の表面に、表1および表2に示す樹脂成分、シリカ成分の含有量(質量%)、潤滑成分の含有量(質量%)、潤滑成分の粒子径(μm)、光学特性調整微粒子の種類、光学特性調整微粒子の粒子径(μm)、光学特性調整微粒子量(質量%)を有する皮膜形成用薬をロールコート法によって塗布し、加熱温度230℃で30秒間焼付けすることで表1および表2に示す平均膜厚(μm)を有する樹脂皮膜を形成し、実施例1〜23および比較例1〜14の電子機器用プレコートアルミニウム板とした(以下、単に「実施例1」、「比較例1」などと記載する。)。

【0071】

【表1】

【0072】

【表2】

【0073】

実施例1〜23および比較例1〜14の潤滑成分としてポリエチレンワックスを用いた。

また、表1および表2の樹脂成分において、Aはアクリル樹脂、Uはウレタン樹脂、Pはポリエステル樹脂、Eはエポキシ樹脂を表し、括弧書きで示した数値は組成比率を表す。

また、表1の光学特性調整粒子の種類において、Aはアクリル樹脂微粒子、Pはポリエチレン樹脂微粒子(ポリオレフィン系)、Gはガラス微粒子を表す。

【0074】

なお、アルミニウム素板の表面粗さ(算術平均粗さRa)は、表面粗さ測定機(小坂研究所社製、サーフコーダSE−30D)を用いてアルミニウム素板の圧延方向に直角な方向に走査し、算術平均粗さRa(JIS B0601)を求めることにより測定した。

また、製造した実施例1〜23および比較例1〜14について、導電性(抵抗値(Ω))、潤滑性(摩擦係数)、耐指紋性(色差(ΔE))、耐疵付き性、耐食性(レイティングナンバ(RT No.))を評価した。これらは以下のようにして測定して評価した。

【0075】

<導電性>

導電性は、テスター20としてLCRメーター(HEWLETT PACKARD社製4263B)を用いて、図2に示すように、テスター20の一方の端子21を、電子機器用プレコートアルミニウム板の一部の樹脂皮膜をサンドペーパーで研磨して露出させたアルミニウム素板に直接導通接触させ、テスター20の他方の端子22を、球状端子23(この球状端子23は、先端部の半径が10mmである略球形状に形成された真鍮製の測定棒である。)を介して電子機器用プレコートアルミニウム板の樹脂皮膜の上から測定箇所に0.4N(≒40gf)の荷重にて接触させ、通電させることで測定した。なお、測定の際には、端子21および球状端子23の表面を予めサンドペーパーで研磨し、端子21の先端部と球状端子23の先端部とを接触させた状態でゼロ点補正を行った。かかる測定を、球状端子23の位置をランダムに50ヶ所変えながら測定して平均値を算出し、抵抗値の平均値が10Ω以下を合格、10Ωを超えると不合格とした。

【0076】

<潤滑性>

潤滑性は、バウデンレーベン法(鋼球φ16分の3インチ(4.7625mm)、荷重2N(200gf)、すべり速度200mm/min)により、各電子機器用プレコートアルミニウム板の表面でランダムに選んだ3ヶ所の摩擦係数を測定し、その平均値を算出した。

摩擦係数の平均値が0.2以下であれば、各種の電子機器で通常行われる成形加工では特に問題がなく、0.1以下であれば特に良いと評価することができるので、これらを合格とし、0.2を超える場合を不合格とした。

【0077】

<耐指紋性>

耐指紋性は、実施例1〜23および比較例1〜14の表面を素手で触ることにより指紋が付着する前後の色差(ΔE)を、コニカミノルタ社製分光測色計(CM−600d)を使用して測定した。

色差△E値が0.5以下であれば、表面に付着した指紋を肉眼で殆ど確認することができなかったので合格とし、0.5を超えると表面に付着した指紋を肉眼で確認することができたので不合格とした。

【0078】

<耐疵付き性>

耐疵付き性は、剪断曲げ試験法により評価した。すなわち、図4に示すように、上金型31と下金型32により実施例1〜23および比較例1〜14の試験片を挟持し、試験片の樹脂皮膜を形成した面をポンチ33が摺動するようにして曲げ加工を行うことで、プレスによる成形加工時に発生する加工疵の再現を試みた。下金型32とポンチ33との間に生じる間隔(金型間隔)は、用いた試験片の板厚に10%のクリアランスを加算した間隔とした。

曲げ加工を行った試験片の摺動面を目視観察し、各試験片に対する曲げ加工疵の度合いによって0点(劣)〜5点(優)の点数を付けて数値化し、耐疵付き性の評価を行った。同じ実験を5回行い、その平均値が2点以上の点数のついたものを合格とし、平均値が2点未満のものを不合格とした。

【0079】

<耐食性>

耐食性は、JISZ2271に規定された中性塩水噴霧試験に準じて試験を行い、評価した。すなわち、ストレッチ試験サンプルに噴霧する噴霧液として5質量%の塩化ナトリウム水溶液を用い、噴霧環境温度は35℃、噴霧量は面積80cm2で1時間毎に1.5ミリリットルとした。また試験時間は最大100時間とした。

腐食面積率によって腐食の程度を定量化するレイティングナンバ法に準拠して、試験を行ったストレッチ試験サンプルに生じた腐食の数値化を行ない、レイティングナンバ(RT No.)が9.0以上のものを合格とし、レイティングナンバが9.0を下回るものは不合格とした。

【0080】

これらの評価結果を表3および表4に示す。

【0081】

【表3】

【0082】

【表4】

【0083】

(結果)

表1〜4に示される内容から、以下のことが明らかになった。

(アルミニウム素板の表面粗さ(算術平均粗さRa)の影響)

比較例1は、算術平均粗さRaが本発明で規定する範囲の下限値未満であるため、耐指紋性、耐疵付き性が合格基準を満たさない結果となった。また、比較例2は、算術平均粗さRaが本発明で規制する上限値を超えているため、潤滑性、耐疵付き性および耐食性が合格基準を満たさない結果となった。

【0084】

(樹脂皮膜の平均膜厚の影響)

比較例5は、樹脂皮膜の平均膜厚が本発明で規定する範囲の下限値未満であるため、耐指紋性、耐疵付き性および耐食性が合格基準を満たさない結果となった。また、比較例6は、樹脂皮膜の平均膜厚が本発明で規定する範囲の上限値を超えているため、抵抗値が合格基準を満たさない結果となった。

【0085】

(樹脂皮膜の樹脂成分の影響)

比較例7は、アクリル樹脂のみを使用しているため、比較例8は、ウレタン樹脂のみを使用しているため、比較例9は、ポリエステル樹脂のみを使用しているため、および比較例10は、エポキシ樹脂のみを使用しているため、いずれも耐食性が合格基準を満たさない結果となった。また、比較例8については、ウレタン樹脂のみを使用しているため、耐疵付き性も合格基準を満たさない結果となった。

【0086】

なお、樹脂成分としてアクリル樹脂成分とウレタン樹脂成分を併用した実施例1と、実施例18〜23とについて、アクリル樹脂成分とウレタン樹脂成分の比率と耐食性の結果を比較した。その結果、質量比で、アクリル樹脂成分:ウレタン樹脂成分が5:95の実施例23およびアクリル樹脂成分:ウレタン樹脂成分が95:5の実施例1は、レイティングナンバが9であったが、アクリル樹脂成分:ウレタン樹脂成分が10:90の実施例22、アクリル樹脂成分:ウレタン樹脂成分が15:85の実施例21およびアクリル樹脂成分:ウレタン樹脂成分が90:10の実施例18は、レイティングナンバが9.3で望ましい結果となっており、さらにアクリル樹脂成分:ウレタン樹脂成分が50:50の実施例20およびアクリル樹脂成分:ウレタン樹脂成分=85:15の実施例19は、レイティングナンバが9.5とさらに望ましい結果となった。

【0087】

(樹脂皮膜のシリカ成分の含有量の影響)

比較例11、12は、シリカ成分の含有量が本発明で規定する範囲の下限値未満であるため、耐食性が合格基準を満たさない結果となった。

【0088】

(樹脂皮膜の潤滑成分の含有量の影響)

比較例13は、潤滑成分の含有量が本発明で規定する範囲の下限値未満であるため、潤滑性が合格基準を満たさない結果となった。

【0089】

一方、アルミニウム素板の表面粗さ(算術平均粗さRa)、平均膜厚、樹脂皮膜中の樹脂成分、シリカ成分の含有量、潤滑成分の含有量がいずれも本発明で規定する範囲を満たしている実施例1〜17では、導電性、潤滑性、耐指紋性、耐疵付き性および耐食性の全てにおいて全く問題がない結果となった。

【0090】

なお、比較例14については、アルミニウム素板の表面粗さ(算術平均粗さRa)、平均膜厚、樹脂皮膜中の樹脂成分、シリカ成分の含有量、潤滑成分の含有量がいずれも本発明で規定する範囲を満たしているにもかかわらず、導電性だけは本発明の合格基準を満たしていなかった。これは、算術平均粗さRaが下限付近であり、平均膜厚が上限付近であるためにこのような結果になったと考えられる。よって、本発明で規定する各種パラメータは導電性を確保する上で必要条件ではあっても、十分条件ではないということができるため、本発明の所望する効果、すなわち、導電性、潤滑性、耐指紋性、耐疵付き性および耐食性に優れるという効果を確実に奏するため、特定の方法で測定した抵抗値が10Ω以下となることを規定する必要がある。

【0091】

比較例3、4は、得られる効果の面では本発明の合格基準をすべて満たしているが、下地処理皮膜にクロムを含むものであるため、本発明の趣旨から本発明の基準を満たさない比較例と位置づけられる。

【0092】

以上、発明の詳細な説明により本発明に係る電子機器用プレコートアルミニウム板について説明したが、本発明の趣旨は前記した内容に限定されるものではなく、本発明の技術的思想に基づく範囲において適宜変更することが可能であり、当然にそのような範囲も本発明の技術的思想に含まれると解釈すべきである。

【符号の説明】

【0093】

10,10’ 電子機器用プレコートアルミニウム板

11 アルミニウム素板

12 樹脂皮膜

13 クロムを含有しない下地処理皮膜

【特許請求の範囲】

【請求項1】

算術平均粗さRaが0.3μm以上0.5μm以下であるアルミニウム素板の少なくとも片面に、クロムを含有する下地処理皮膜を設けることなく樹脂皮膜が形成された電子機器用プレコートアルミニウム板であって、

前記樹脂皮膜は金属元素を含まず、アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含み、

前記樹脂皮膜中に占める前記シリカ成分の含有量が12質量%を超え、

前記樹脂皮膜中に含まれる前記潤滑成分の含有量が8質量%を超え、

前記樹脂皮膜の平均膜厚が0.15μm以上1.0μm以下であり、

先端部が半径10mmの球状端子を、前記樹脂皮膜を形成した前記アルミニウム素板に対して0.4Nの荷重で押し付けたときにおける前記球状端子と前記アルミニウム素板との間の抵抗値が10Ω以下である

ことを特徴とする電子機器用プレコートアルミニウム板。

【請求項2】

前記アルミニウム素板と前記樹脂皮膜の間に下地処理皮膜をいっさい設けないことを特徴とする請求項1に記載の電子機器用プレコートアルミニウム板。

【請求項3】

前記樹脂皮膜中に含まれる前記潤滑成分の粒子径が2.5μm以下であることを特徴とする請求項1または請求項2に記載の電子機器用プレコートアルミニウム板。

【請求項4】

前記樹脂皮膜は、さらに平均粒子径が0.3μm以上15μm以下の光学特性調整微粒子を1質量%以上30質量%以下含むことを特徴とする請求項1乃至請求項3のいずれか1項に記載の電子機器用プレコートアルミニウム板。

【請求項5】

前記アルミニウム素板に含まれる合金用添加元素としてのクロム含有量が0.1質量%未満であることを特徴とする請求項1乃至請求項4のいずれか1項に記載の電子機器用プレコートアルミニウム板。

【請求項1】

算術平均粗さRaが0.3μm以上0.5μm以下であるアルミニウム素板の少なくとも片面に、クロムを含有する下地処理皮膜を設けることなく樹脂皮膜が形成された電子機器用プレコートアルミニウム板であって、

前記樹脂皮膜は金属元素を含まず、アクリル樹脂成分、ウレタン樹脂成分、シリカ成分および粒子状の潤滑成分を含み、

前記樹脂皮膜中に占める前記シリカ成分の含有量が12質量%を超え、

前記樹脂皮膜中に含まれる前記潤滑成分の含有量が8質量%を超え、

前記樹脂皮膜の平均膜厚が0.15μm以上1.0μm以下であり、

先端部が半径10mmの球状端子を、前記樹脂皮膜を形成した前記アルミニウム素板に対して0.4Nの荷重で押し付けたときにおける前記球状端子と前記アルミニウム素板との間の抵抗値が10Ω以下である

ことを特徴とする電子機器用プレコートアルミニウム板。

【請求項2】

前記アルミニウム素板と前記樹脂皮膜の間に下地処理皮膜をいっさい設けないことを特徴とする請求項1に記載の電子機器用プレコートアルミニウム板。

【請求項3】

前記樹脂皮膜中に含まれる前記潤滑成分の粒子径が2.5μm以下であることを特徴とする請求項1または請求項2に記載の電子機器用プレコートアルミニウム板。

【請求項4】

前記樹脂皮膜は、さらに平均粒子径が0.3μm以上15μm以下の光学特性調整微粒子を1質量%以上30質量%以下含むことを特徴とする請求項1乃至請求項3のいずれか1項に記載の電子機器用プレコートアルミニウム板。

【請求項5】

前記アルミニウム素板に含まれる合金用添加元素としてのクロム含有量が0.1質量%未満であることを特徴とする請求項1乃至請求項4のいずれか1項に記載の電子機器用プレコートアルミニウム板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−173277(P2011−173277A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−37523(P2010−37523)

【出願日】平成22年2月23日(2010.2.23)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000229597)日本パーカライジング株式会社 (198)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月23日(2010.2.23)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000229597)日本パーカライジング株式会社 (198)

【Fターム(参考)】

[ Back to top ]