電子機器筐体

【課題】本発明の解決しようとする課題は、複合樹脂材料を用いた電子機器用筐体において、十分なねじのすべり強度を確保することが可能な電子機器筐体さらには、取り付け用ねじ孔が直交する2方向に対して接近して設けられているような場合であっても、十分なねじすべり強度を有する電子機器筺体を提案するものである。

【解決手段】電子機器または電子部品を収容する筐体に用いる複合樹脂材料からなる電子機器筐体であって、前記複合樹脂材料を用いて射出成形されたボトムハウジングと、前記複合樹脂材料と金属部品とが一体で射出成形されたカバーハウジングとを有し、前記カバーハウジングの前記金属部品に、ねじタップ加工部を形成したことを特徴とする電子機器筐体である。

【解決手段】電子機器または電子部品を収容する筐体に用いる複合樹脂材料からなる電子機器筐体であって、前記複合樹脂材料を用いて射出成形されたボトムハウジングと、前記複合樹脂材料と金属部品とが一体で射出成形されたカバーハウジングとを有し、前記カバーハウジングの前記金属部品に、ねじタップ加工部を形成したことを特徴とする電子機器筐体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器や電子部品を収容する筐体に関する。

【背景技術】

【0002】

電子機器や電子部品を収容する筐体は、内部の電子機器や電子部品を物理的衝撃から保護するための機械的強度に加え、発生した熱を外部に逃がすための熱伝導性(放熱性)、外部からの電磁波による誤動作等を防ぐための電界遮蔽性および導電性、非帯電性等が要求される。さらに、筐体自身の組み立てや、収容する電子機器等の取り付け、他の機器との連結等のために筐体をねじ止めする場合、確実にねじ止めできるように、ねじのすべり強度が要求される。

【0003】

これらの要求品質を満たすために、従来、電子機器の筺体としては、金属材料を用いた筺体が一般的に用いられてきた。すなわち、アルミニウム合金やマグネシウム合金によるダイキャスト筺体や、板金組付け筺体等である。しかし最終製品の小型化、軽量化等への要求から、電子機器筺体に対しても重量、生産性、コスト等の観点から、従来の金属製の筺体に替る新たな筺体が要望されている。

【0004】

電子機器用の新たな筺体として、金属に替って導電性の複合樹脂材料を用いた筺体や、金属と樹脂を複合した複合筺体と呼ばれる筺体が提案されている。

【0005】

特許文献1には、所定形状から成る金属板の周囲に、この金属板の厚さの2〜10倍の厚さに設定した合成樹脂材料により壁部を一体成形して成る複合筐体が記載されている。この複合筐体は、金属のみ、あるいは樹脂のみでは達成できない上記の種々の特性を満足するために提案されたものである。壁部に金属板をインサート成型することにより、電磁波シールド性や放熱性を確保し、さらに樹脂の成形性の良さを生かして、それ以外の特性についても満足しうるようにしたものである。

【0006】

一方導電性の複合樹脂材料を用いた筺体は、重量、生産性、コスト等に優れ、樹脂材料の配合を工夫することにより、必要な熱伝導性や、電界遮蔽性、導電性、非帯電性等を満足することができるが、ねじのすべり強度の点において必ずしも十分ではなかった。特に筺体を機器に取付けるための規格によっては、ねじ孔の位置が複雑なため、ねじのすべり強度を高めるために金属製のナットをインサート成型する方法が採用できない場合があり、このねじのすべり強度が問題となることがあった。

【0007】

このような例として、近年急速に普及している半導体メモリーを用いた記憶装置であるSSD(Solid State Drive)の例を挙げることができる。SSD筐体は、ストレージデバイスの業界団体であるEIA(Electronic Industries Association)やASC(Accredited Standards Committee)によって規格化されており、特に2.5インチドライブの場合のSFF(Small Form Factor)においては、取り付け用のねじ孔が、直交する2方向に対して接近して設けられており、上記の問題が生じる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11-298158号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載された複合筺体においても、筺体を機器に取付けるためのねじ孔部は、従来の金属ナットをインサートしたボスかあるいは樹脂だけのボスを使用しており、上記したような場合におけるねじのすべり強度の問題は依然として解決されていない。

【0010】

本発明の解決しようとする課題は、複合樹脂材料を用いた電子機器用筐体において、十分なねじのすべり強度を確保することが可能な電子機器筐体さらには、取り付け用ねじ孔が直交する2方向に対して接近して設けられているような場合であっても、十分なねじすべり強度を有する電子機器筺体を提案するものである。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載の発明は、電子機器または電子部品を収容する筐体に用いる複合樹脂材料からなる電子機器筐体であって、前記複合樹脂材料を用いて射出成形されたボトムハウジングと、前記複合樹脂材料と金属部品とが一体で射出成形されたカバーハウジングとを有し、前記カバーハウジングの前記金属部品に、ねじタップ加工部を形成したことを特徴とする電子機器筐体である。

【0012】

また、請求項2に記載の発明は、前記金属部品が、アルミニウム合金製であり、複合樹脂材料と一体に射出成形されることによって前記カバーハウジングに固定されることを特徴とする請求項1に記載の電子機器筐体である。

【0013】

また、請求項3に記載の発明は、前記ねじタップ加工部が、ねじ山2.5山の掛かり代で、ねじすべり強度が30Ncm以上であることを特徴とする請求項1または2に記載の電子機器筐体である。なおここでいうねじすべり強度とは、タップ加工部にねじ山が2.5山だけ掛るようにおねじを挿入してそれ以上回転しないように固定した後、トルクレンチを用いておねじに回転トルクを加えた時に、タップ加工部のめねじが破壊されてすべり始める時の最大トルクをいう。

【0014】

また、請求項4に記載の発明は、前記金属部品が、L字型にプレス曲げ加工により、90度に曲げられており、水平方向のタップ穴をもつねじタップ加工部と、垂直方向のタップ穴をもつねじタップ加工部を有することを特徴とする請求項1〜3のいずれか1項に記載の電子機器筐体である。

【0015】

また、請求項5に記載の発明は、前記複合樹脂材料が、PA6樹脂(ポリアミド6=6ナイロン樹脂)とABS樹脂(アクリロニトリル・ブジエン・スチレン・共重合合成樹脂)と炭素繊維とを含み、1GHz帯での電界遮蔽性が20dB以上であり、かつ、熱伝導率が1.0W/m・K以上であることを特徴とする請求項1〜4のいずれか1項に記載の電子機器筐体である。

【0016】

また、請求項6に記載の発明は、前記PA6樹脂および前記ABS樹脂が、重量比1:3〜3:1で混合されていることを特徴とする、請求項5に記載の電子機器筐体である。

【0017】

また、請求項7に記載の発明は、前記炭素繊維が、平均直径が1〜30μmであり、繊維長が2mm以下である短繊維と、繊維長が3〜10mmである長繊維とが、重量比1:3〜3:1で混合されていることを特徴とする請求項5または6に記載の電子機器筐体である。

【0018】

また、請求項8に記載の発明は、前記炭素繊維が、前記PA6樹脂および前記ABS樹脂の合計に対して、重量比10〜30%で混合されていることを特徴とする請求項7に記載の電子機器筐体である。

【発明の効果】

【0019】

本発明に係る電子機器筐体は、樹脂材料を用いて射出成形法によって成型されるものであるため、軽量で形状の自由度が高く、しかも生産性に優れる。

【0020】

また、カバーハウジングは、樹脂材料と金属部品を用いてインサート射出成形法によって一体に成形されており、しかも該金属部品はL字型断面を有し、直交する2面のそれぞれに、筐体を取り付けるためのねじ孔であるねじタップ加工部を有するものであるため、筐体を取り付けるに当って、ねじの保持強度を十分に確保することができると共に、取り付け用のねじ孔の位置が接近しているような場合であっても、直交する2面のいずれの面でも取り付けることが可能である。

【0021】

また、さらにねじタップ加工部のねじすべり強度が、ねじ山2.5山以上の掛り代において30Ncm以上である場合においては、SSD用のSFF筐体としての規格を満足することが可能となる。

【0022】

また、前記樹脂材料が、ポリアミド6樹脂とABS樹脂と炭素繊維とを含み、熱伝導率が1.0W/m・K以上であり、さらに筐体の1GHz帯における電界遮蔽性が20dB以上である場合においては、放熱特性や電磁波シールド性を要求されるような用途に対しても対応することが可能となる。

【図面の簡単な説明】

【0023】

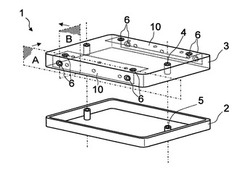

【図1】図1は、本発明に係る電子機器筐体の一実施態様を示した斜視模式図である。

【図2】図2(a)は、図1のA面における断面模式図であり、図2(b)は、図1のB面における断面模式図である。

【図3】図3は、本発明に係る電子機器筐体に用いる金属部品の製造工程の一例を示した説明図であり、図3(1)は、金属板に固定用孔を設けた状態を示した平面模式図である。また図3(2)は、さらにねじタップ加工部を設ける途中の状態を示した平面模式図である。また図3(3)は、完成した金属部品を示した斜視図である。

【図4】図4は、本発明に係る電子機器筺体に用いる金属部品の他の実施形態を示した断面模式図である。

【発明を実施するための形態】

【0024】

以下図面を参照しながら、本発明に係る電子機器筺体について詳細に説明する。

図1は、本発明に係る電子機器筐体の一実施態様を示した斜視模式図である。また図2(a)は、図1のA面における断面模式図であり、図2(b)は、図1のB面における断面模式図である。

【0025】

本発明に係る電子機器筺体(1)は、電子機器を収納するための中空箱形の筐体であって、複合樹脂材料を用いて射出成形法によって成型されるボトムハウジング(2)と、カバーハウジング(3)とを有し、カバーハウジング(3)は、前記複合樹脂材料と金属部品(10)を用いてインサート射出成形法によって一体に成形されている。

【0026】

ボトムハウジング(2)には、カバーハウジング(3)を取り付けるためのねじを受けるボス(5)が設けられており、ハウジング固定用ねじ孔(4)から挿入したねじによって両者を一体に固定することができる。

【0027】

金属部品(10)は、L字型断面を有し、直交する2面のそれぞれに、筐体(1)を他の機器に取り付けるためのねじ孔であるねじタップ加工部(6)を有する。この例では、金属部品(10)は、筺体の長辺に沿って2本挿入されており、各面にねじタップ加工部(6)が2個づつ設けられている。

【0028】

図2は、金属部品(10)の断面構造を示した図であり、図2(a)は、図1のA面における断面模式図である。また、図2(b)は、図1のB面における断面模式図である。金属部品(10)は、金属板を90°に折り曲げた、断面がL字型のアングル形状であり、ねじタップ加工部(6)と、必要に応じて固定用孔(12)が設けられている。

【0029】

図2(a)に示したように、金属部品(10)は、この例では、金属板にプレス絞り成型を施して、凸状の絞り加工部(13)を形成した後、さらにバーリング加工部(14)を形成し、タップ加工を施してねじタップ加工部(6)としている。

【0030】

ねじの掛り代を増やす意味で、バーリング加工は多くの場合必須であるが、プレス絞り加工は不要な場合もある。図4に示した金属部品(10)の断面模式図には、バーリング加工部(14)のみが形成されている例が示されている。

【0031】

なおプレス加工時の型を工夫することにより、絞り加工とバーリング加工を一挙に形成することも可能である。

【0032】

金属部品(10)は、インサート射出成形法によって複合樹脂材料と一体に成形されるが、樹脂と金属部品との結合を強固なものとするために、固定用孔(12)を設けて、この孔から樹脂材料がはみだして広がるように、樹脂のはみ出し部(8)を作ることにより、金属部品(10)が確実に固定される。

【0033】

金属部品(10)の表面に、脱脂処理、化成処理、アンカー処理などの表面処理を施すことは、金属部品(10)と複合樹脂材料との接着性を高める上で有効である。

金属部品(10)に使用する材料としては、アルミニウム合金板(A5052Pなど)が使用できる。これらの材料には、プレス加工時の潤滑性を高める潤滑処理、さらには導電性を高める処理等の表面処理が予め施されているものを使用しても良い。

【0034】

図3は、金属部品(10)の製造工程の一例を示した説明図であり、図3(1)は、金属板(11)に固定用孔(12)を設けた状態を示した平面模式図である。また図3(2)は、さらにねじタップ加工部(6)を設ける途中の状態を示した平面模式図である。また図3(3)は、完成した金属部品(10)を示した斜視図である。

【0035】

まず図3(1)に示したように、金属板(11)に固定用孔(12)を、この例では6個、パンチングによって形成する。

【0036】

次に、図3(2)に示したように、4箇所にプレス加工によって絞り加工部(13)を形成し、さらにバーリング加工を施した後、タップ加工を施してねじタップ加工部(6)を形成する。次いでこれを折曲線(15)に沿って90°に折り曲げて、折り曲げ加工部(16)を形成すると図3(3)に示した金属部品(10)が完成する。

【0037】

本発明に係る電子機器筺体(1)に用いる樹脂材料としては、特に限定されるものではなく、射出成形が可能な熱可塑性樹脂であれば、使用することができる。具体的には、アクリロニトリル−ブタジエン−スチレン共重合樹脂(ABS樹脂)、アクリロニトリル−スチレン共重合樹脂(AS樹脂)、ポリプロピレン樹脂(PP)、ポリアミド樹脂、ポリエチレンテレフタレート樹脂(PET)、ポリブチレンテレフタレート樹脂(PBT)、

ポリカーボネート樹脂、ポリアセタール樹脂、変性ポリフェニレンエーテル樹脂等の熱可塑性樹脂、およびこれらのポリマーブレンド樹脂や、さらにこれらをガラス繊維や炭素繊維によって強化した繊維強化複合樹脂材料を使用することができる。

【0038】

樹脂材料の好ましい例として、ポリアミド6樹脂とABS樹脂と炭素繊維を含む複合樹脂材料を挙げることができる。PA6樹脂とABS樹脂とを混合すると、成形体には、PA6樹脂のみからなる表面スキン層は発生せず、成形体表面に炭素繊維を露出させることができる。これにより、成形体の表面抵抗が下がり、導電・非帯電性および電界遮蔽性の低下を防止できる。また、成形体表面は、強固な平滑面となり、他の平滑面との接触面積が大きくなり、成形体外部に対する熱伝導性の低下も防止できる。このような効果が得られるPA6樹脂およびABS樹脂の好適な混合比率は重量比1:3〜3:1である。

【0039】

また炭素繊維としては、長繊維のものと短繊維のものとを混合して用いるのが好ましい。炭素繊維の導電・非帯電性、電界遮蔽性および熱伝導性は、短繊維より長繊維のほうが優れている。ただし、長繊維のみを炭素繊維として用いた場合、炭素繊維の混合比率が高くなると、射出成形時に炭素繊維が射出ゲート部や金型ランナー部に詰まり、成形品質が低下してしまう。特に、炭素繊維の混合比率が、複合樹脂全体に対して重量比25%を超えたとき、この長繊維の詰まりの発生が顕著となる。

【0040】

長短混合した炭素繊維を用いることで、炭素繊維が射出ゲート部や金型ランナー部に詰まるのを防止しつつ、炭素繊維の混合比率を高くすることができる。これにより、従来の樹脂と同様、射出成形が可能であり、低い加工コストを維持しながら、導電・非帯電性、電界遮蔽性および熱伝導性を向上できる。長繊維の一例として、長さ3〜10mm、平均直径1〜30μmのもの、短繊維の一例として、長さ2mm以下、平均直径1〜30μmのものが挙げられる。

以下実施例に基づき、本発明に係る電子機器筺体についてさらに具体的に説明する。

【実施例】

【0041】

金属板として、厚さ0.6mmのアルミニウム合金板(神戸製鋼社製 導電潤滑性プレコートアルミニウム材、KS724)を用い、図3に示したような工程に従い、図3(3)に示したような金属部品(10)を作成した。

もとの金属板の寸法は、約87mm×約14mmである。固定用孔(12)の直径は4mmとした。ねじタップ加工部(6)としては、高さ0.5mm直径5mmの凸状に絞り加工した後、直径2.5mmのバーリング加工を施し、M3タップ加工を施した。折曲線(15)に沿ってプレス曲げ加工を施し、図3(3)に示したような金属部品(10)を得た。

【0042】

樹脂材料として、ポリアミド6樹脂、ABS樹脂、長繊維炭素繊維、短繊維炭素繊維を55:20:15:10(重量比)の割合で混合した複合樹脂材料を使用した。炭素繊維はPAN系であり、長繊維は、平均長さ6mm、直径5〜7μm、短繊維は、平均長さ1mm、直径5〜7μmのものを使用した。

【0043】

上記金属部品を射出成形型内にセットして、上記複合樹脂材料を射出成形し、図1に示したようなカバーハウジング(3)を作成した。製品の寸法は、およそ100mm×70mm×6mmである。また同じ複合樹脂材料を用いて、金属部品を挿入しないボトムハウジング(2)を作成した。ボトムハウジングの寸法は、およそ100mm×70mm×10mmである。

【0044】

<比較例1>

比較例1として、実施例と同じ複合樹脂材料と成形型を用いて、金属部品を挿入しないカ

バーハウジングを作成した。

【0045】

<比較例2>

比較例2として、実施例に用いたものとは、種類の異なる複合樹脂材料を用い、金属部品を挿入しないカバーハウジングを作成した。

【0046】

実施例と比較例のカバーハウジングについて、M3ねじによるねじすべり強度を測定した。

ねじすべり強度の測定方法:それぞれ4個のサンプルにM3ねじを取り付け、2.5回転で止るようにワッシャを入れて調整して締付けた後、トルクドライバ(東日FTD100CN2−S)を使用し、さらに締め込むことで、ねじが滑り出す時のトルクを測定する。

【0047】

以上の測定を筺体の上面と側面について測定した測定結果を表1に示す。

【表1】

【0048】

このように、金属部品の有無により、ねじすべり強度において差が見られた。

【0049】

実施例の筺体について、さらに熱伝導率と電界遮蔽性について測定したところ、熱伝導率については、1.22W/m・Kであり、1GHz帯における電界遮蔽性は、29dBであった。その結果、金属部品を使用した本発明に係る筺体は、SSD用のSFF筐体としての規格を満足することが分った。

【符号の説明】

【0050】

1・・・電子機器筺体

2・・・ボトムハウジング

3・・・カバーハウジング

4・・・ハウジング固定用ねじ孔

5・・・ボス

6・・・ねじタップ加工部

7・・・樹脂部

8・・・樹脂のはみ出し部

10・・・金属部品

11・・・金属板

12・・・固定用孔

13・・・絞り加工部

14・・・バーリング加工部

15・・・折曲線

16・・・折り曲げ加工部

【技術分野】

【0001】

本発明は、電子機器や電子部品を収容する筐体に関する。

【背景技術】

【0002】

電子機器や電子部品を収容する筐体は、内部の電子機器や電子部品を物理的衝撃から保護するための機械的強度に加え、発生した熱を外部に逃がすための熱伝導性(放熱性)、外部からの電磁波による誤動作等を防ぐための電界遮蔽性および導電性、非帯電性等が要求される。さらに、筐体自身の組み立てや、収容する電子機器等の取り付け、他の機器との連結等のために筐体をねじ止めする場合、確実にねじ止めできるように、ねじのすべり強度が要求される。

【0003】

これらの要求品質を満たすために、従来、電子機器の筺体としては、金属材料を用いた筺体が一般的に用いられてきた。すなわち、アルミニウム合金やマグネシウム合金によるダイキャスト筺体や、板金組付け筺体等である。しかし最終製品の小型化、軽量化等への要求から、電子機器筺体に対しても重量、生産性、コスト等の観点から、従来の金属製の筺体に替る新たな筺体が要望されている。

【0004】

電子機器用の新たな筺体として、金属に替って導電性の複合樹脂材料を用いた筺体や、金属と樹脂を複合した複合筺体と呼ばれる筺体が提案されている。

【0005】

特許文献1には、所定形状から成る金属板の周囲に、この金属板の厚さの2〜10倍の厚さに設定した合成樹脂材料により壁部を一体成形して成る複合筐体が記載されている。この複合筐体は、金属のみ、あるいは樹脂のみでは達成できない上記の種々の特性を満足するために提案されたものである。壁部に金属板をインサート成型することにより、電磁波シールド性や放熱性を確保し、さらに樹脂の成形性の良さを生かして、それ以外の特性についても満足しうるようにしたものである。

【0006】

一方導電性の複合樹脂材料を用いた筺体は、重量、生産性、コスト等に優れ、樹脂材料の配合を工夫することにより、必要な熱伝導性や、電界遮蔽性、導電性、非帯電性等を満足することができるが、ねじのすべり強度の点において必ずしも十分ではなかった。特に筺体を機器に取付けるための規格によっては、ねじ孔の位置が複雑なため、ねじのすべり強度を高めるために金属製のナットをインサート成型する方法が採用できない場合があり、このねじのすべり強度が問題となることがあった。

【0007】

このような例として、近年急速に普及している半導体メモリーを用いた記憶装置であるSSD(Solid State Drive)の例を挙げることができる。SSD筐体は、ストレージデバイスの業界団体であるEIA(Electronic Industries Association)やASC(Accredited Standards Committee)によって規格化されており、特に2.5インチドライブの場合のSFF(Small Form Factor)においては、取り付け用のねじ孔が、直交する2方向に対して接近して設けられており、上記の問題が生じる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11-298158号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載された複合筺体においても、筺体を機器に取付けるためのねじ孔部は、従来の金属ナットをインサートしたボスかあるいは樹脂だけのボスを使用しており、上記したような場合におけるねじのすべり強度の問題は依然として解決されていない。

【0010】

本発明の解決しようとする課題は、複合樹脂材料を用いた電子機器用筐体において、十分なねじのすべり強度を確保することが可能な電子機器筐体さらには、取り付け用ねじ孔が直交する2方向に対して接近して設けられているような場合であっても、十分なねじすべり強度を有する電子機器筺体を提案するものである。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載の発明は、電子機器または電子部品を収容する筐体に用いる複合樹脂材料からなる電子機器筐体であって、前記複合樹脂材料を用いて射出成形されたボトムハウジングと、前記複合樹脂材料と金属部品とが一体で射出成形されたカバーハウジングとを有し、前記カバーハウジングの前記金属部品に、ねじタップ加工部を形成したことを特徴とする電子機器筐体である。

【0012】

また、請求項2に記載の発明は、前記金属部品が、アルミニウム合金製であり、複合樹脂材料と一体に射出成形されることによって前記カバーハウジングに固定されることを特徴とする請求項1に記載の電子機器筐体である。

【0013】

また、請求項3に記載の発明は、前記ねじタップ加工部が、ねじ山2.5山の掛かり代で、ねじすべり強度が30Ncm以上であることを特徴とする請求項1または2に記載の電子機器筐体である。なおここでいうねじすべり強度とは、タップ加工部にねじ山が2.5山だけ掛るようにおねじを挿入してそれ以上回転しないように固定した後、トルクレンチを用いておねじに回転トルクを加えた時に、タップ加工部のめねじが破壊されてすべり始める時の最大トルクをいう。

【0014】

また、請求項4に記載の発明は、前記金属部品が、L字型にプレス曲げ加工により、90度に曲げられており、水平方向のタップ穴をもつねじタップ加工部と、垂直方向のタップ穴をもつねじタップ加工部を有することを特徴とする請求項1〜3のいずれか1項に記載の電子機器筐体である。

【0015】

また、請求項5に記載の発明は、前記複合樹脂材料が、PA6樹脂(ポリアミド6=6ナイロン樹脂)とABS樹脂(アクリロニトリル・ブジエン・スチレン・共重合合成樹脂)と炭素繊維とを含み、1GHz帯での電界遮蔽性が20dB以上であり、かつ、熱伝導率が1.0W/m・K以上であることを特徴とする請求項1〜4のいずれか1項に記載の電子機器筐体である。

【0016】

また、請求項6に記載の発明は、前記PA6樹脂および前記ABS樹脂が、重量比1:3〜3:1で混合されていることを特徴とする、請求項5に記載の電子機器筐体である。

【0017】

また、請求項7に記載の発明は、前記炭素繊維が、平均直径が1〜30μmであり、繊維長が2mm以下である短繊維と、繊維長が3〜10mmである長繊維とが、重量比1:3〜3:1で混合されていることを特徴とする請求項5または6に記載の電子機器筐体である。

【0018】

また、請求項8に記載の発明は、前記炭素繊維が、前記PA6樹脂および前記ABS樹脂の合計に対して、重量比10〜30%で混合されていることを特徴とする請求項7に記載の電子機器筐体である。

【発明の効果】

【0019】

本発明に係る電子機器筐体は、樹脂材料を用いて射出成形法によって成型されるものであるため、軽量で形状の自由度が高く、しかも生産性に優れる。

【0020】

また、カバーハウジングは、樹脂材料と金属部品を用いてインサート射出成形法によって一体に成形されており、しかも該金属部品はL字型断面を有し、直交する2面のそれぞれに、筐体を取り付けるためのねじ孔であるねじタップ加工部を有するものであるため、筐体を取り付けるに当って、ねじの保持強度を十分に確保することができると共に、取り付け用のねじ孔の位置が接近しているような場合であっても、直交する2面のいずれの面でも取り付けることが可能である。

【0021】

また、さらにねじタップ加工部のねじすべり強度が、ねじ山2.5山以上の掛り代において30Ncm以上である場合においては、SSD用のSFF筐体としての規格を満足することが可能となる。

【0022】

また、前記樹脂材料が、ポリアミド6樹脂とABS樹脂と炭素繊維とを含み、熱伝導率が1.0W/m・K以上であり、さらに筐体の1GHz帯における電界遮蔽性が20dB以上である場合においては、放熱特性や電磁波シールド性を要求されるような用途に対しても対応することが可能となる。

【図面の簡単な説明】

【0023】

【図1】図1は、本発明に係る電子機器筐体の一実施態様を示した斜視模式図である。

【図2】図2(a)は、図1のA面における断面模式図であり、図2(b)は、図1のB面における断面模式図である。

【図3】図3は、本発明に係る電子機器筐体に用いる金属部品の製造工程の一例を示した説明図であり、図3(1)は、金属板に固定用孔を設けた状態を示した平面模式図である。また図3(2)は、さらにねじタップ加工部を設ける途中の状態を示した平面模式図である。また図3(3)は、完成した金属部品を示した斜視図である。

【図4】図4は、本発明に係る電子機器筺体に用いる金属部品の他の実施形態を示した断面模式図である。

【発明を実施するための形態】

【0024】

以下図面を参照しながら、本発明に係る電子機器筺体について詳細に説明する。

図1は、本発明に係る電子機器筐体の一実施態様を示した斜視模式図である。また図2(a)は、図1のA面における断面模式図であり、図2(b)は、図1のB面における断面模式図である。

【0025】

本発明に係る電子機器筺体(1)は、電子機器を収納するための中空箱形の筐体であって、複合樹脂材料を用いて射出成形法によって成型されるボトムハウジング(2)と、カバーハウジング(3)とを有し、カバーハウジング(3)は、前記複合樹脂材料と金属部品(10)を用いてインサート射出成形法によって一体に成形されている。

【0026】

ボトムハウジング(2)には、カバーハウジング(3)を取り付けるためのねじを受けるボス(5)が設けられており、ハウジング固定用ねじ孔(4)から挿入したねじによって両者を一体に固定することができる。

【0027】

金属部品(10)は、L字型断面を有し、直交する2面のそれぞれに、筐体(1)を他の機器に取り付けるためのねじ孔であるねじタップ加工部(6)を有する。この例では、金属部品(10)は、筺体の長辺に沿って2本挿入されており、各面にねじタップ加工部(6)が2個づつ設けられている。

【0028】

図2は、金属部品(10)の断面構造を示した図であり、図2(a)は、図1のA面における断面模式図である。また、図2(b)は、図1のB面における断面模式図である。金属部品(10)は、金属板を90°に折り曲げた、断面がL字型のアングル形状であり、ねじタップ加工部(6)と、必要に応じて固定用孔(12)が設けられている。

【0029】

図2(a)に示したように、金属部品(10)は、この例では、金属板にプレス絞り成型を施して、凸状の絞り加工部(13)を形成した後、さらにバーリング加工部(14)を形成し、タップ加工を施してねじタップ加工部(6)としている。

【0030】

ねじの掛り代を増やす意味で、バーリング加工は多くの場合必須であるが、プレス絞り加工は不要な場合もある。図4に示した金属部品(10)の断面模式図には、バーリング加工部(14)のみが形成されている例が示されている。

【0031】

なおプレス加工時の型を工夫することにより、絞り加工とバーリング加工を一挙に形成することも可能である。

【0032】

金属部品(10)は、インサート射出成形法によって複合樹脂材料と一体に成形されるが、樹脂と金属部品との結合を強固なものとするために、固定用孔(12)を設けて、この孔から樹脂材料がはみだして広がるように、樹脂のはみ出し部(8)を作ることにより、金属部品(10)が確実に固定される。

【0033】

金属部品(10)の表面に、脱脂処理、化成処理、アンカー処理などの表面処理を施すことは、金属部品(10)と複合樹脂材料との接着性を高める上で有効である。

金属部品(10)に使用する材料としては、アルミニウム合金板(A5052Pなど)が使用できる。これらの材料には、プレス加工時の潤滑性を高める潤滑処理、さらには導電性を高める処理等の表面処理が予め施されているものを使用しても良い。

【0034】

図3は、金属部品(10)の製造工程の一例を示した説明図であり、図3(1)は、金属板(11)に固定用孔(12)を設けた状態を示した平面模式図である。また図3(2)は、さらにねじタップ加工部(6)を設ける途中の状態を示した平面模式図である。また図3(3)は、完成した金属部品(10)を示した斜視図である。

【0035】

まず図3(1)に示したように、金属板(11)に固定用孔(12)を、この例では6個、パンチングによって形成する。

【0036】

次に、図3(2)に示したように、4箇所にプレス加工によって絞り加工部(13)を形成し、さらにバーリング加工を施した後、タップ加工を施してねじタップ加工部(6)を形成する。次いでこれを折曲線(15)に沿って90°に折り曲げて、折り曲げ加工部(16)を形成すると図3(3)に示した金属部品(10)が完成する。

【0037】

本発明に係る電子機器筺体(1)に用いる樹脂材料としては、特に限定されるものではなく、射出成形が可能な熱可塑性樹脂であれば、使用することができる。具体的には、アクリロニトリル−ブタジエン−スチレン共重合樹脂(ABS樹脂)、アクリロニトリル−スチレン共重合樹脂(AS樹脂)、ポリプロピレン樹脂(PP)、ポリアミド樹脂、ポリエチレンテレフタレート樹脂(PET)、ポリブチレンテレフタレート樹脂(PBT)、

ポリカーボネート樹脂、ポリアセタール樹脂、変性ポリフェニレンエーテル樹脂等の熱可塑性樹脂、およびこれらのポリマーブレンド樹脂や、さらにこれらをガラス繊維や炭素繊維によって強化した繊維強化複合樹脂材料を使用することができる。

【0038】

樹脂材料の好ましい例として、ポリアミド6樹脂とABS樹脂と炭素繊維を含む複合樹脂材料を挙げることができる。PA6樹脂とABS樹脂とを混合すると、成形体には、PA6樹脂のみからなる表面スキン層は発生せず、成形体表面に炭素繊維を露出させることができる。これにより、成形体の表面抵抗が下がり、導電・非帯電性および電界遮蔽性の低下を防止できる。また、成形体表面は、強固な平滑面となり、他の平滑面との接触面積が大きくなり、成形体外部に対する熱伝導性の低下も防止できる。このような効果が得られるPA6樹脂およびABS樹脂の好適な混合比率は重量比1:3〜3:1である。

【0039】

また炭素繊維としては、長繊維のものと短繊維のものとを混合して用いるのが好ましい。炭素繊維の導電・非帯電性、電界遮蔽性および熱伝導性は、短繊維より長繊維のほうが優れている。ただし、長繊維のみを炭素繊維として用いた場合、炭素繊維の混合比率が高くなると、射出成形時に炭素繊維が射出ゲート部や金型ランナー部に詰まり、成形品質が低下してしまう。特に、炭素繊維の混合比率が、複合樹脂全体に対して重量比25%を超えたとき、この長繊維の詰まりの発生が顕著となる。

【0040】

長短混合した炭素繊維を用いることで、炭素繊維が射出ゲート部や金型ランナー部に詰まるのを防止しつつ、炭素繊維の混合比率を高くすることができる。これにより、従来の樹脂と同様、射出成形が可能であり、低い加工コストを維持しながら、導電・非帯電性、電界遮蔽性および熱伝導性を向上できる。長繊維の一例として、長さ3〜10mm、平均直径1〜30μmのもの、短繊維の一例として、長さ2mm以下、平均直径1〜30μmのものが挙げられる。

以下実施例に基づき、本発明に係る電子機器筺体についてさらに具体的に説明する。

【実施例】

【0041】

金属板として、厚さ0.6mmのアルミニウム合金板(神戸製鋼社製 導電潤滑性プレコートアルミニウム材、KS724)を用い、図3に示したような工程に従い、図3(3)に示したような金属部品(10)を作成した。

もとの金属板の寸法は、約87mm×約14mmである。固定用孔(12)の直径は4mmとした。ねじタップ加工部(6)としては、高さ0.5mm直径5mmの凸状に絞り加工した後、直径2.5mmのバーリング加工を施し、M3タップ加工を施した。折曲線(15)に沿ってプレス曲げ加工を施し、図3(3)に示したような金属部品(10)を得た。

【0042】

樹脂材料として、ポリアミド6樹脂、ABS樹脂、長繊維炭素繊維、短繊維炭素繊維を55:20:15:10(重量比)の割合で混合した複合樹脂材料を使用した。炭素繊維はPAN系であり、長繊維は、平均長さ6mm、直径5〜7μm、短繊維は、平均長さ1mm、直径5〜7μmのものを使用した。

【0043】

上記金属部品を射出成形型内にセットして、上記複合樹脂材料を射出成形し、図1に示したようなカバーハウジング(3)を作成した。製品の寸法は、およそ100mm×70mm×6mmである。また同じ複合樹脂材料を用いて、金属部品を挿入しないボトムハウジング(2)を作成した。ボトムハウジングの寸法は、およそ100mm×70mm×10mmである。

【0044】

<比較例1>

比較例1として、実施例と同じ複合樹脂材料と成形型を用いて、金属部品を挿入しないカ

バーハウジングを作成した。

【0045】

<比較例2>

比較例2として、実施例に用いたものとは、種類の異なる複合樹脂材料を用い、金属部品を挿入しないカバーハウジングを作成した。

【0046】

実施例と比較例のカバーハウジングについて、M3ねじによるねじすべり強度を測定した。

ねじすべり強度の測定方法:それぞれ4個のサンプルにM3ねじを取り付け、2.5回転で止るようにワッシャを入れて調整して締付けた後、トルクドライバ(東日FTD100CN2−S)を使用し、さらに締め込むことで、ねじが滑り出す時のトルクを測定する。

【0047】

以上の測定を筺体の上面と側面について測定した測定結果を表1に示す。

【表1】

【0048】

このように、金属部品の有無により、ねじすべり強度において差が見られた。

【0049】

実施例の筺体について、さらに熱伝導率と電界遮蔽性について測定したところ、熱伝導率については、1.22W/m・Kであり、1GHz帯における電界遮蔽性は、29dBであった。その結果、金属部品を使用した本発明に係る筺体は、SSD用のSFF筐体としての規格を満足することが分った。

【符号の説明】

【0050】

1・・・電子機器筺体

2・・・ボトムハウジング

3・・・カバーハウジング

4・・・ハウジング固定用ねじ孔

5・・・ボス

6・・・ねじタップ加工部

7・・・樹脂部

8・・・樹脂のはみ出し部

10・・・金属部品

11・・・金属板

12・・・固定用孔

13・・・絞り加工部

14・・・バーリング加工部

15・・・折曲線

16・・・折り曲げ加工部

【特許請求の範囲】

【請求項1】

電子機器または電子部品を収容する筐体に用いる複合樹脂材料からなる電子機器筐体であって、前記複合樹脂材料を用いて射出成形されたボトムハウジングと、前記複合樹脂材料と金属部品とが一体で射出成形されたカバーハウジングとを有し、前記カバーハウジングの前記金属部品に、ねじタップ加工部を形成したことを特徴とする電子機器筐体。

【請求項2】

前記金属部品は、アルミニウム合金製であり、複合樹脂材料と一体に射出成形されることによって前記カバーハウジングに固定されることを特徴とする請求項1に記載の電子機器筐体。

【請求項3】

前記ねじタップ加工部は、ねじ山2.5山の掛かり代で、ねじすべり強度が30Ncm以上であることを特徴とする請求項1または2に記載の電子機器筐体。

【請求項4】

前記金属部品は、L字型にプレス曲げ加工により、90度に曲げられており、水平方向のタップ穴をもつねじタップ加工部と、垂直方向のタップ穴をもつねじタップ加工部を有することを特徴とする請求項1〜3のいずれか1項に記載の電子機器筐体。

【請求項5】

前記複合樹脂材料は、PA6樹脂(ポリアミド6=6ナイロン樹脂)とABS樹脂(アクリロニトリル・ブジエン・スチレン・共重合合成樹脂)と炭素繊維とを含み、1GHz帯での電界遮蔽性が20dB以上であり、かつ、熱伝導率が1.0W/m・K以上であることを特徴とする請求項1〜4のいずれか1項に記載の電子機器筐体。

【請求項6】

前記PA6樹脂および前記ABS樹脂は、重量比1:3〜3:1で混合されていることを特徴とする、請求項5に記載の電子機器筐体。

【請求項7】

前記炭素繊維は、平均直径が1〜30μmであり、繊維長が2mm以下である短繊維と、繊維長が3〜10mmである長繊維とが、重量比1:3〜3:1で混合されていることを特徴とする請求項5または6に記載の電子機器筐体。

【請求項8】

前記炭素繊維は、前記PA6樹脂および前記ABS樹脂の合計に対して、重量比10〜30%で混合されていることを特徴とする請求項7に記載の電子機器筐体。

【請求項1】

電子機器または電子部品を収容する筐体に用いる複合樹脂材料からなる電子機器筐体であって、前記複合樹脂材料を用いて射出成形されたボトムハウジングと、前記複合樹脂材料と金属部品とが一体で射出成形されたカバーハウジングとを有し、前記カバーハウジングの前記金属部品に、ねじタップ加工部を形成したことを特徴とする電子機器筐体。

【請求項2】

前記金属部品は、アルミニウム合金製であり、複合樹脂材料と一体に射出成形されることによって前記カバーハウジングに固定されることを特徴とする請求項1に記載の電子機器筐体。

【請求項3】

前記ねじタップ加工部は、ねじ山2.5山の掛かり代で、ねじすべり強度が30Ncm以上であることを特徴とする請求項1または2に記載の電子機器筐体。

【請求項4】

前記金属部品は、L字型にプレス曲げ加工により、90度に曲げられており、水平方向のタップ穴をもつねじタップ加工部と、垂直方向のタップ穴をもつねじタップ加工部を有することを特徴とする請求項1〜3のいずれか1項に記載の電子機器筐体。

【請求項5】

前記複合樹脂材料は、PA6樹脂(ポリアミド6=6ナイロン樹脂)とABS樹脂(アクリロニトリル・ブジエン・スチレン・共重合合成樹脂)と炭素繊維とを含み、1GHz帯での電界遮蔽性が20dB以上であり、かつ、熱伝導率が1.0W/m・K以上であることを特徴とする請求項1〜4のいずれか1項に記載の電子機器筐体。

【請求項6】

前記PA6樹脂および前記ABS樹脂は、重量比1:3〜3:1で混合されていることを特徴とする、請求項5に記載の電子機器筐体。

【請求項7】

前記炭素繊維は、平均直径が1〜30μmであり、繊維長が2mm以下である短繊維と、繊維長が3〜10mmである長繊維とが、重量比1:3〜3:1で混合されていることを特徴とする請求項5または6に記載の電子機器筐体。

【請求項8】

前記炭素繊維は、前記PA6樹脂および前記ABS樹脂の合計に対して、重量比10〜30%で混合されていることを特徴とする請求項7に記載の電子機器筐体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−21054(P2013−21054A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−151792(P2011−151792)

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]