電子機器

【課題】発熱素子を冷却することができるとともに、小型化を図ることが容易な電子機器を提供する。

【解決手段】放熱部材としてのハウジングの底壁12aと、発熱素子としてパワーモジュール22とを接着層Bを介して接着する。接着層Bは、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーとエポキシ樹脂とを含有する。

【解決手段】放熱部材としてのハウジングの底壁12aと、発熱素子としてパワーモジュール22とを接着層Bを介して接着する。接着層Bは、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーとエポキシ樹脂とを含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発熱素子と、発熱素子に取り付けられる放熱部材とを備える電子機器に関する。

【背景技術】

【0002】

パワー素子やパワーモジュール等の発熱性の電子部品(発熱素子)を備える電子機器においては、発熱素子の熱を如何にして放熱するかを考慮する必要がある。たとえば、特許文献1には、発熱素子と、この発熱素子の熱を放熱する放熱部材との間にヒートスプレッダを介在させることによって発熱素子の放熱性の向上を図る放熱構造が開示されている。

【0003】

以下では、特許文献1に開示されるヒートスプレッダを利用した放熱構造を、電動圧縮機に具体化した例について説明する。ここでは、電動圧縮機のハウジングが放熱部材であるとともに、モータ駆動回路の基板に実装されるパワー素子が発熱素子である。なお、モータ駆動回路は電動圧縮機に備えられる電動モータを制御するための回路である。

【0004】

図3に示すように、中空円柱状に形成されるハウジングの端壁41に対してアルミニウムからなる板状のヒートスプレッダ42が螺子止めにより固定されている。そして、ヒートスプレッダ42に対してモータ駆動回路の基板43が螺子止めにより固定されている。基板43に実装されたパワー素子44は、その一面をヒートスプレッダ42に接触させた状態としてヒートスプレッダ42に対して螺子止めにより固定されている。また、ハウジングの端壁41とヒートスプレッダ42との間、及びヒートスプレッダ42とパワー素子44との間にはそれぞれ放熱グリスGを介在させ、この放熱グリスGにより各部材間の隙間を埋めた状態としている。

【0005】

上記構成によれば、パワー素子44の熱は、ヒートスプレッダ42により放散されつつハウジングの端壁41に伝えられる。そして、ハウジングの端壁41に伝えられた熱はハウジング内を通過する冷媒との間の熱交換により放熱される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−264172号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上述したヒートスプレッダを利用した放熱構造を採用する場合には、放熱部材と発熱素子との間にヒートスプレッダを挿入する必要があることから、発熱素子及びその発熱素子を実装する基板等の設置スペースを通常よりも大きく確保する必要がある。そのため、ヒートスプレッダを利用した放熱構造では、発熱素子及び放熱部材の設置部分の小型化、ひいては電子機器の小型化を図ることが難しいという問題があった。

【0008】

本発明の目的は、発熱素子を冷却することができるとともに、小型化を図ることが容易な電子機器を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために請求項1に記載の電子機器は、発熱素子と、前記発熱素子に取り付けられる放熱部材と、前記発熱素子と前記放熱部材とを接着する接着層とを備え、前記接着層は、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーと、エポキシ樹脂とを含有することを要旨とする。

【0010】

請求項2に記載の発明は、請求項1に記載の電子機器において、前記有機化合物は、水酸基、カルボキシル基、アミノ基、ホルミル基、カルボニル基、イミノ基、チオール基、エステル結合、アミド結合から選ばれる少なくとも一種の官能基又は結合部位を有することを要旨とする。

【0011】

請求項3に記載の発明は、請求項2に記載の電子機器において、前記有機化合物は、水酸基、カルボキシル基、及びアミノ基から選ばれる少なくとも一種の官能基を有することを要旨とする。

【0012】

請求項4に記載の発明は、請求項2又は請求項3に記載の電子機器において、前記修飾熱伝導性フィラーは、前記無機粒子と前記有機化合物とを超臨界水熱合成反応により結合させた粒子であることを要旨とする。

【0013】

請求項1〜4に記載の発明の構成によれば、放熱部材と発熱素子との間にヒートスプレッダを介在させることなく、接着層を介して放熱部材と発熱素子とを直接接着している。そのため、発熱素子及び発熱素子を実装する基板等を収容可能な設置スペースのみを確保すればよく、ヒートスプレッダを利用した放熱構造と比較して設置スペースの低減を図ることが容易となる。その結果、電子機器全体の小型化を図ることも容易になる。

【0014】

また、放熱部材と発熱素子とを接着する接着層として、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーとエポキシ樹脂とを含有する接着層を用いている。修飾熱伝導性フィラーは、表面を修飾していない無機粒子と比較して、エポキシ樹脂のエポキシ基に対する親和性が高い。そのため、接着層中において、修飾熱伝導性フィラーからエポキシ樹脂へ、又はエポキシ樹脂から修飾熱伝導性フィラーへ熱が伝わる際の熱抵抗が低減されて、修飾熱伝導性フィラー及びエポキシ樹脂間の熱伝導効率が向上する。これにより、接着層全体の熱伝導性が向上する。また、水酸基、カルボキシル基、及びアミノ基から選ばれる少なくとも一種の官能基は、エポキシ樹脂のエポキシ基に対する親和性が特に高いことから、上記官能基を有する有機化合物を結合させた修飾熱伝導性フィラーを含有させた場合には、修飾熱伝導性フィラー及びエポキシ樹脂間の熱伝導効率がより高められる。

【0015】

このように上記構成によれば、接着層の熱伝導性が向上して、発熱素子の熱を放熱部材へ効率的に伝えることができるようになる。そして、放熱部材に伝えられた熱は放熱部材から外部へと放熱される。よって、ヒートスプレッダを用いずとも発熱素子の熱を効果的に放熱させることが可能である。

【0016】

請求項5に記載の発明は、請求項2〜請求項4のいずれか一項に記載の電子機器において、前記無機粒子は絶縁材料からなることを要旨とする。上記構成によれば、接着層に絶縁性を付与することができる。とくに、発熱素子がリードフレーム等の端子部分が外部に露出した形状の発熱素子であり、放熱部材が導電性の放熱部材である場合には、接着層に絶縁性が付与されることにより、発熱素子の端子部分から放熱部材側への放電を抑制することができる。

【0017】

請求項6に記載の発明は、請求項1〜請求項5のいずれか一項に記載の電子機器において、前記接着層における前記修飾熱伝導性フィラーの体積分率が30〜90体積%であることを要旨とする。上記構成によれば、接着層の熱伝導性をより好適に確保することができる。

【0018】

請求項7に記載の発明は、請求項1〜請求項6のいずれか一項に記載の電子機器において、前記発熱素子を実装する基板が前記放熱部材に固定されていることを要旨とする。上記構成によれば、放熱部材に対する発熱素子の固定状態を安定化させることができる。

【0019】

請求項8に記載の発明は、請求項1〜請求項7のいずれか一項に記載の電子機器において、前記発熱素子は電動圧縮機のモータ駆動回路に用いられ、前記放熱部材は電動圧縮機のハウジングであることを要旨とする。上記構成によれば、電動圧縮機において、モータ駆動回路に備えられる発熱素子の熱をハウジングから放熱させることができ、モータ駆動回路を効率的に冷却することができる。

【発明の効果】

【0020】

本発明の電子機器によれば、発熱素子を冷却することができるとともに、小型化を図ることが容易である。

【図面の簡単な説明】

【0021】

【図1】実施形態の電動圧縮機の概要を示す模式断面図。

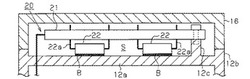

【図2】実施形態の電動圧縮機におけるモータ駆動回路の取り付け構造を示す断面図。

【図3】従来技術の電動圧縮機におけるモータ駆動回路の取り付け構造を示す断面図。

【発明を実施するための形態】

【0022】

以下、本発明を電動圧縮機に具体化した実施形態を図1及び図2に基づいて説明する。

まず、電動圧縮機Cの基本的な構造について説明する。

図1に示すように、電動圧縮機CのハウジングHは、有蓋筒状をなすアルミニウム製の第1ハウジング11(図1の左側)の開口端に、有底筒状をなすアルミニウム製の第2ハウジング12(図1の右側)を接合して形成されている。ハウジングH内において、第2ハウジング12の底壁12a側には電動モータ13が収容されるとともに、第1ハウジング11の底壁11a側には、回転軸14を介して電動モータ13に駆動連結された圧縮機構15が収容されている。圧縮機構15は冷媒の圧縮を行うための部位である。

【0023】

第2ハウジング12の底壁12a外面の周縁からは、環状の外部周壁12bが立設されるとともに、この外部周壁12bの開口端には、有蓋筒状をなすカバー16の開口端が接合されている。そして、第2ハウジング12の底壁12aと外部周壁12bとカバー16とによって区画される収容空間S内には、電動モータ13を制御するモータ駆動回路20が収容されている。

【0024】

そして、電動圧縮機Cは、外部冷媒回路30に接続された吐出経路31及び吸入経路32を介して冷媒を循環させている。吐出経路31は電動圧縮機Cの圧縮機構15側と外部冷媒回路30とを接続するとともに、吸入経路32は電動圧縮機Cの電動モータ13側と外部冷媒回路30とを接続している。

【0025】

次に、ハウジングHに対するモータ駆動回路20の取り付け構造について説明する。モータ駆動回路20はインバータよりなり、具体的には平板状の基板と、その基板に実装されたパワーモジュール(例えば、IPM:インテリジェントパワーモジュール)、電解コンデンサ、及びコイル等の各種電子部品とからなっている。モータ駆動回路20の基板に実装される電子部品のうち、パワーモジュールは通電による駆動によって発熱する部材であることから発熱素子として把握できる。一方、ハウジングHは、ハウジングH内を通過する冷媒との間で熱交換が可能であることから放熱部材として把握できる。そのため、本実施形態では、ハウジングH(特に、第2ハウジング12の底壁12a)を放熱部材とするとともに、モータ駆動回路20の基板に実装されるパワーモジュールを発熱素子としている。

【0026】

図2に示すように、収容空間S内において、モータ駆動回路20の基板21は、第2ハウジング12の底壁12aの外面に立設された支持部12cに螺子止めされ、底壁12aの外面に対して平行、且つ同外面から離間した状態で第2ハウジング12に支持されている。パワーモジュール22は、基板21における底壁12a側に位置する実装面に実装される。具体的には、パワーモジュール22は外部に露出して延びるリードフレーム22a(端子)を備え、このリードフレーム22aの先端が基板21にはんだ付けされている。そして、パワーモジュール22は、基板21と反対側の面が接着層Bを介して底壁12aに接着されている。

【0027】

底壁12aとパワーモジュール22とを接着する接着層Bは、樹脂成分としてのエポキシ樹脂と修飾熱伝導性フィラーとを含有する層であり、具体的には修飾熱伝導性フィラーを含有するエポキシ樹脂接着剤を硬化させてなる層である。接着層Bの厚みは例えば20μm〜1mmの範囲に設定される。

【0028】

上記修飾熱伝導性フィラーは、無機粒子の表面に有機化合物を結合させてなる粒子である。上記有機化合物としては、例えば、水酸基(フェノール性水酸基を含む)、カルボキシル基、アミノ基(1〜3級を含む)、ホルミル基、カルボニル基、イミノ基、チオール基、エステル結合、アミド結合から選ばれる少なくとも一種の官能基又は結合部位を有する有機化合物が挙げられる。修飾熱伝導性フィラーは、その粒子表面とエポキシ樹脂との親和性が高められる。そのため、表面を修飾していない無機粒子と比較してエポキシ樹脂接着剤中における凝集が抑制され、エポキシ樹脂接着剤中における分散性に優れている。上記修飾熱伝導性フィラーがエポキシ樹脂接着剤中に高分散状態で配合されることにより、エポキシ樹脂接着剤を硬化させてなる接着層B中においても上記修飾熱伝導性フィラーが高分散状態で位置することになる。これにより、接着層B中を熱が伝わる際に、熱伝導性の高い修飾熱伝導性フィラー部分をより多く経由して熱が伝わりやすくなり、接着層Bの熱伝導性が向上する。

【0029】

次に、接着層Bを形成するためのエポキシ樹脂接着剤について説明する。

エポキシ樹脂接着剤は、樹脂成分としてのエポキシ樹脂と修飾熱伝導性フィラーとを含有する。

【0030】

樹脂成分としてのエポキシ樹脂は、一般的に接着剤として使用されるエポキシ樹脂であれば特に限定されるものではないが、硬化温度の低いものを用いることが好ましい。具体的には、基板21にパワーモジュール22を実装するために使用されるはんだの融点(例えば230〜240℃)よりも硬化温度の低いエポキシ樹脂を用いることが好ましく、硬化温度が常温(15〜35℃)であるエポキシ樹脂を用いることがより好ましい。また、1液硬化型のエポキシ樹脂であってもよいし、2液以上の複数液硬化型のエポキシ樹脂であってもよい。

【0031】

修飾熱伝導性フィラーは、無機粒子の表面に有機化合物を結合させてなる粒子である。修飾熱伝導性フィラーに用いられる無機粒子としては、熱伝導性を有する無機材料(例えば、熱伝導率が10W/mk以上の材料)からなる粒子であれば特に限定されるものではなく、絶縁性材料、半導体材料、及び導電性材料のいずれからなる粒子であってもよい。絶縁性材料としては、例えば酸化アルミニウム(Al2O3)や酸化マグネシウム(MgO)等の金属酸化物、及び窒化アルミニウム(AlN)や窒化ホウ素(BN)等の窒化物が挙げられる。半導体材料としては、例えば炭化ケイ素(SiC)が挙げられる。導電性材料としては例えば銅(Cu)、アルミニウム(Al)、ニッケル(Ni)、クロム(Cr)、鉄(Fe)、コバルト(Co)、亜鉛(Zn)、銀(Ag)、スズ(Sn)、白金(Pt)、及び金(Au)が挙げられる。なお、接着層Bに絶縁性を付与するという観点から、絶縁性材料からなる無機粒子を用いることが好ましい。

【0032】

また、無機粒子の表面に結合させる有機化合物としては、水酸基(フェノール性水酸基を含む)、カルボキシル基、アミノ基(1〜3級を含む)、ホルミル基、カルボニル基、イミノ基、チオール基、エステル結合、アミド結合から選ばれる少なくとも一種の官能基又は結合部位を有する有機化合物、例えばアルコール類、アルデヒド類、ケトン類、カルボン酸類、エステル類、アミン類、チオール類、アミド類、オキシム類、ホスゲン、エナミン類、アミノ酸類、ペプチド類、及び糖類が挙げられる。

【0033】

上記有機化合物の具体例としては、例えばペンタノール、ペンタナール、ペンタン酸、ペンタンアミド、ペンタンチオール、ヘキサノール、ヘキサナール、ヘキサン酸、ヘキサンアミド、ヘキサンチオール、ヘプタノール、ヘプタナール、ヘプタン酸、ヘプタンアミド、ヘプタンチオール、オクタノール、オクタナール、オクタン酸、オクタンアミド、オクタンチオール、デカノール、デカナール、デカン酸、デカンアミド、デカンチオール、2−エチルヘキサン酸、ドデカン酸、トリデカン酸、テトラデカン酸、ヘキサデカン酸、オクタデカン酸、オレイン酸、リノール酸、リノレン酸、シュウ酸、マロン酸、及びコハク酸が挙げられる。なお、無機粒子の表面に対して、上記有機化合物が一種類のみ結合されていてもよいし、二種類以上が結合されていてもよい。

【0034】

これらの有機化合物のなかでも、エポキシ樹脂に対する親和性の向上の観点から、上記官能基又は結合部位を1分子中に2以上有する有機化合物が好ましい。また、エポキシ樹脂に対する親和性、特にエポキシ基に対する親和性の向上という観点から、水酸基、アミノ基、及びカルボキシル基を有する有機化合物が好ましい。したがって、上記有機化合物としては、シュウ酸、マロン酸、コハク酸等のジカルボン酸が特に好ましい。

【0035】

上記無機粒子の表面に対して上記有機化合物を結合させる方法としては、公知の方法(例えば、特開2005−194148号公報に開示される超臨界水熱合成反応)を用いることができる。そして、上記無機粒子の表面と上記有機化合物との結合様式としては、塩を形成する結合であってもよいし、エーテル結合、エステル結合、N原子を介した結合、S原子を介した結合、及びC原子を介した結合等であってもよい。

【0036】

修飾無機粒子の粒径は特に限定されるものではないが、エポキシ樹脂接着剤中における修飾無機粒子の充填量(体積分率)を高めやすいという観点から、より細かい粒径であることが好ましい。具体的には、修飾熱伝導性フィラーの粒径は120μm以下であることが好ましく、60μm以下であることがより好ましく、30μm以下であることがさらに好ましい。また、修飾熱伝導性フィラーの充填量(体積分率)を効率よく高めるためには、比較的粒径の大きい修飾熱伝導性フィラー(主粒子)と比較的粒径の小さい修飾熱伝導性フィラー(副粒子)とを組み合わせて用いることが好ましい。具体的には、粒径が20〜120μmの修飾熱伝導性フィラー(主粒子)と粒径が0.14〜16μmの修飾熱伝導性フィラー(副粒子)との組み合わせが好ましく、粒径が10〜60μmの修飾熱伝導性フィラー(主粒子)と粒径が0.8〜8μmの修飾熱伝導性フィラー(副粒子)との組み合わせがより好ましい。

【0037】

なお、修飾熱伝導性フィラーにおいて、無機粒子の表面に結合されている有機化合物のサイズは無機粒子のサイズに対して非常に小さいものであることから、修飾熱伝導性フィラーの粒径はそのまま無機粒子の粒径とみなすことができる。また、本明細書における「粒径」とは、走査型電子顕微鏡(SEM)にて観察される平均粒子径を意味する。

【0038】

エポキシ樹脂接着剤中における修飾熱伝導性フィラーの体積分率は特に限定されるものではないが、30〜90体積%の範囲に設定することが好ましく、40〜75体積%の範囲に設定することがより好ましい。なお、上で述べたとおり、修飾熱伝導性フィラーはエポキシ樹脂中における分散性に優れている。そのため、30〜90体積%という高い体積分率(高配合率)を実現することができる。

【0039】

修飾熱伝導性フィラーの体積分率を30〜90体積%の範囲とした場合には、エポキシ樹脂接着剤の取り扱い性(ハンドリング性)が良好になるとともに、エポキシ樹脂接着剤を硬化してなる接着層Bの熱伝導性を好適に確保することができる。さらに、修飾熱伝導性フィラーの体積分率を30〜90体積%の範囲とした場合には、エポキシ樹脂接着剤に適度な粘性が付与される。これにより、第2ハウジング12の底壁12aに対してモータ駆動回路20を取り付ける際に、各部材に生じる組み付け公差や製造公差等の公差をエポキシ樹脂接着剤に吸収させることが可能になる。

【0040】

また、上記のエポキシ樹脂接着剤中における修飾熱伝導性フィラーの体積分率は、そのままエポキシ樹脂接着剤を硬化してなる接着層Bにおける修飾熱伝導性フィラーの体積分率とみなすことができる。つまり、接着層Bにおける修飾熱伝導性フィラーの体積分率も同様に30〜90体積%の範囲であることが好ましく、40〜75体積%の範囲であることがより好ましい。

【0041】

また、エポキシ樹脂接着剤中には、一種類の修飾熱伝導性フィラーのみが含有されていてもよいし、修飾熱伝導性フィラーを構成する無機粒子、及びその無機粒子に結合される有機化合物のうちの一方又は両方が異なる、複数種類の修飾熱伝導性フィラーが含有されていてもよい。さらに、エポキシ樹脂接着剤中には、接着層Bの接着性及び熱伝導性を阻害しない範囲で、エポキシ樹脂以外の樹脂成分や、修飾熱伝導性フィラー以外の添加剤(例えば、一般的な熱伝導性フィラー(表面を修飾していない無機粒子)、消泡剤、及び溶剤等)が含有されていてもよい。

【0042】

次に、第2ハウジング12の底壁12aに対して、モータ駆動回路20を取り付ける方法について説明する。

まず、第2ハウジング12の底壁12aの外面における所定位置にエポキシ樹脂接着剤を塗布する。次いで、パワーモジュール22等の電子部品が実装された基板21を底壁12a上に位置させる。そして、エポキシ樹脂接着剤を介して底壁12aとパワーモジュール22とを密着させるとともに、第2ハウジング12の底壁12aに立設された支持部12cと基板21とを当接させる。このとき、底壁12aに塗布したエポキシ樹脂接着剤をパワーモジュール22により押し潰すようにして底壁12aとパワーモジュール22とを密着させる。この操作により、第2ハウジング12側又はモータ駆動回路20側に生じる組み付け公差や製造公差等の公差をエポキシ樹脂接着剤(後の接着層B)に吸収させる。

【0043】

そして、第2ハウジング12の支持部12cに対して基板21を螺子止めにより固定した後、ヒーター等の加熱器を用いてエポキシ樹脂接着剤を、エポキシ樹脂接着剤の硬化温度に応じて加熱し、硬化させて接着層Bを形成する。エポキシ樹脂接着剤を硬化させる際の加熱温度は、基板21に各種電子部品を実装するために使用されるはんだの融点よりも低い温度、且つ電子部品に損傷を与えない温度に設定される。上述のようにして、第2ハウジング12の底壁12aに対して、モータ駆動回路20が取り付けられる。

【0044】

次に、本実施形態における作用について説明する。

モータ駆動回路20の基板21に実装されたパワーモジュール22は通電による駆動によって発熱する。パワーモジュール22の熱は接着層Bを介してハウジングHの底壁12aに伝えられる。底壁12aに伝えられた熱は、ハウジングH内を通過する冷媒との間の熱交換により放熱される。とくに、接着層B内には、修飾熱伝導性フィラーが高分散状態で存在している。そのため、接着層B内をパワーモジュール22側から底壁12a側へ熱が伝わるに際して、熱伝導性の高い修飾熱伝導性フィラー部分をより多く経由して、熱が伝わりやすくなる。これにより、接着層B内を効率よく熱が伝えられて、パワーモジュール22から底壁12aへの熱伝導が促進される。

【0045】

次に、本実施形態における効果について、以下に記載する。

(1)本実施形態では、放熱部材としてのハウジングHの底壁12aと、発熱素子としてのパワーモジュール22との間にヒートスプレッダ等の部材を介在させることなく、接着層Bを介して底壁12aとパワーモジュール22とを直接接着するようにしている。

【0046】

これにより、モータ駆動回路20を収容するための設置スペースである収容空間Sをより小さく設計することが可能である。そのため、ヒートスプレッダを利用した発熱素子の放熱構造と比較して設置スペースの低減を図ることが容易である。その結果、電動圧縮機C全体の小型化を図ることも容易になる。

【0047】

また、接着層Bを介して底壁12aとパワーモジュール22とを直接接着することにより、ヒートスプレッダ、並びにヒートスプレッダと底壁及びパワーモジュールとを固定する螺子を省略することができ、部品点数を削減することができる。さらに、製造時においても、ヒートスプレッダを螺子止めする工程が省略されることにより、製造効率を向上させることができる。

【0048】

(2)接着層Bとして、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーとエポキシ樹脂とを含有する接着層を用いている。修飾熱伝導性フィラーは、表面を修飾していない無機粒子と比較してエポキシ樹脂のエポキシ基との親和性が高い。そのため、接着層B中において、修飾熱伝導性フィラーからエポキシ樹脂へ、又はエポキシ樹脂から修飾熱伝導性フィラーへ熱が伝わる際の熱抵抗が低減されて、修飾熱伝導性フィラー及びエポキシ樹脂間の熱伝導効率が向上する。これにより、接着層B全体の熱伝導性が向上する。

【0049】

そのため、修飾熱伝導性フィラーとエポキシ樹脂とを含有する接着層Bを介して底壁12aとパワーモジュール22を接着することにより、パワーモジュール22の熱を底壁12aへより効率的に伝えることができる。そして、底壁12aに伝えられた熱はハウジングH内を通過する冷媒との間の熱交換により放熱される。よって、ヒートスプレッダを用いずともパワーモジュール22の熱を効果的に放熱させることが可能である。

【0050】

(3)接着層Bとして、修飾熱伝導性フィラーを含有するエポキシ樹脂接着剤を硬化させてなる層を用いている。修飾熱伝導性フィラーは、エポキシ樹脂接着剤中における凝集が抑制されることから、エポキシ樹脂接着剤中における分散性に優れている。エポキシ樹脂接着剤中に修飾熱伝導性フィラーが高分散状態で配合されることにより、エポキシ樹脂接着剤を硬化させてなる接着層B中においても修飾熱伝導性フィラーが高分散状態で位置することになり、接着層Bの熱伝導性が向上する。

【0051】

(4)ハウジングHの底壁12aに支持部12cを設け、パワーモジュール22が実装される基板21を支持部12cに固定している。底壁12aに基板21が固定されることにより、底壁12aに対するパワーモジュール22の固定状態をより安定化させることができる。

【0052】

(5)修飾熱伝導性フィラーを構成する無機粒子を絶縁材料からなる粒子とすることにより、接着層Bに絶縁性を付与することができる。図2に示すように、リードフレーム22aが外部に露出した形状のパワーモジュール22と、導電性(アルミニウム製)のハウジングHの底壁12aとを対象とする場合には、接着層Bに絶縁性が付与されることにより、リードフレーム22aから底壁12a側への放電を抑制することができる。

【0053】

(6)接着層Bにおける修飾熱伝導性フィラーの体積分率を30〜90体積%とすることにより、接着層Bの熱伝導性を好適に確保することができる。そして、パワーモジュール22からの放熱効率をより向上させることができる。

【0054】

なお、本実施形態は、次のように変更して具体化することも可能である。

・ 上記実施形態では、モータ駆動回路20の基板21に実装される各種電子部品のうちパワーモジュール22を発熱素子としていたが、冷却を必要とする発熱性の部材であれば全て発熱素子とすることができる。たとえば、IGBT及びMOSFET等のモジュール化されていないパワー素子やコンデンサ等を発熱素子としてもよい。

【0055】

・ リードフレーム22aが外部に露出した形状のパワーモジュール22と、導電性(アルミニウム製)のハウジングHの底壁12aとを対象とする場合には、接着層Bに絶縁性を付与することが好ましいとしたが、必ずしも接着層Bに絶縁性を付与する必要はない。

【0056】

・ 上記実施形態では、リードフレーム22aが外部に露出した形状のパワーモジュール22を用いていたが、端子が外部に露出していないリードレスタイプのパワーモジュール22を用いてもよい。この場合には、リードフレーム22aから底壁12a側への放電が生じ難くなるため、接着層Bの導電性については特に考慮する必要はない。

【0057】

・ 底壁12aの支持部12cと基板21とを固定する螺子止めの螺合方向は特に限定されるものではないが、図2に示すように、接着層Bを介した底壁12aとパワーモジュール22との重ね方向とを同じ方向にすることが好ましい。底壁12aの支持部12cと基板21とを固定する螺子止めの螺合方向と、接着層Bを介した底壁12aとパワーモジュール22との重ね方向とを同じにした場合には、螺子止め時の螺合力によって接着層Bに歪み(ずれ)が生じるといった問題を抑制することができる。

【0058】

・ 底壁12aの支持部12cと基板21とを固定するための構成は、螺子止めに限定されるものではなく、公知の固定部材を用いて同様に固定することができる。また、支持部12cと基板21との間の螺子止め(固定構造)を省略してもよい。

【0059】

・ 支持部12cを省略してもよい。この場合には、底壁12aの外面と基板21との間の距離を確保するために、スペーサ等を介在させた状態で基板21と底壁12aとを螺子止めすればよい。

【0060】

・ ハウジングHの底壁12aに対してパワーモジュール22を固定するに際して、接着層Bによる接着に加えて、さらに螺子止め等の固定部材による固定構造を形成してもよい。

【0061】

・ ハウジングHの形状や分割構成といった構成は特に限定されるものではない。たとえば、カバー16もハウジングHの一構成としてもよい。また、第2ハウジング12の外部周壁12bを省略して、カバー16の開口端を底壁12aの外面に直接接合するようにしてもよい。なお、外部周壁12bを設ける場合には、基板固定時の作業性の観点から、図2に示すように、底壁12aの外面からの突出長を支持部12cよりも小さくすることが好ましい。

【0062】

・ 上記実施形態では、ハウジングHの底壁12aの外面側にモータ駆動回路20が配置されていたが、ハウジングHの周壁部分の外面側にモータ駆動回路20を配置してもよい。この場合には、ハウジングHの周壁部分を放熱部材とし、その周壁部分に対してパワーモジュール22が接着層Bを介して接着される。

【0063】

・ 本発明の電動圧縮機Cに採用した放熱構造(取り付け構造)は電動圧縮機Cに限られるものではなく、発熱素子と、その発熱素子の熱を放熱させるために設けられるヒートシンク等の放熱部材とを備える電子機器であれば適用することができる。

【0064】

次に、上記実施形態及び別例から把握できる技術的思想について記載する。

(イ)圧縮機構と、該圧縮機構を駆動させる駆動モータと、前記圧縮機構及び前記駆動モータを収容するハウジングと、前記駆動モータを制御するモータ駆動回路とを備える電動圧縮機であって、前記モータ駆動回路に備えられる発熱素子と前記ハウジングの壁部とが接着層を介して接着されており、前記接着層は、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーと、エポキシ樹脂とを含有することを特徴とする電動圧縮機。

【0065】

(ロ)樹脂成分としてのエポキシ樹脂と、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーとを含有することを特徴とする熱伝導性接着剤。

【符号の説明】

【0066】

B…接着層、C…電動圧縮機、H…ハウジング、S…収容空間、11…第1ハウジング、12…第2ハウジング、12a…底壁、12b…外部周壁、12c…支持部、13…圧縮機構、14…回転軸、15…電動モータ、16…カバー、20…モータ駆動回路、21…基板、22…パワーモジュール、22a…リードフレーム、30…外部冷媒回路、31…吐出経路、32…吸入経路。

【技術分野】

【0001】

本発明は、発熱素子と、発熱素子に取り付けられる放熱部材とを備える電子機器に関する。

【背景技術】

【0002】

パワー素子やパワーモジュール等の発熱性の電子部品(発熱素子)を備える電子機器においては、発熱素子の熱を如何にして放熱するかを考慮する必要がある。たとえば、特許文献1には、発熱素子と、この発熱素子の熱を放熱する放熱部材との間にヒートスプレッダを介在させることによって発熱素子の放熱性の向上を図る放熱構造が開示されている。

【0003】

以下では、特許文献1に開示されるヒートスプレッダを利用した放熱構造を、電動圧縮機に具体化した例について説明する。ここでは、電動圧縮機のハウジングが放熱部材であるとともに、モータ駆動回路の基板に実装されるパワー素子が発熱素子である。なお、モータ駆動回路は電動圧縮機に備えられる電動モータを制御するための回路である。

【0004】

図3に示すように、中空円柱状に形成されるハウジングの端壁41に対してアルミニウムからなる板状のヒートスプレッダ42が螺子止めにより固定されている。そして、ヒートスプレッダ42に対してモータ駆動回路の基板43が螺子止めにより固定されている。基板43に実装されたパワー素子44は、その一面をヒートスプレッダ42に接触させた状態としてヒートスプレッダ42に対して螺子止めにより固定されている。また、ハウジングの端壁41とヒートスプレッダ42との間、及びヒートスプレッダ42とパワー素子44との間にはそれぞれ放熱グリスGを介在させ、この放熱グリスGにより各部材間の隙間を埋めた状態としている。

【0005】

上記構成によれば、パワー素子44の熱は、ヒートスプレッダ42により放散されつつハウジングの端壁41に伝えられる。そして、ハウジングの端壁41に伝えられた熱はハウジング内を通過する冷媒との間の熱交換により放熱される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−264172号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上述したヒートスプレッダを利用した放熱構造を採用する場合には、放熱部材と発熱素子との間にヒートスプレッダを挿入する必要があることから、発熱素子及びその発熱素子を実装する基板等の設置スペースを通常よりも大きく確保する必要がある。そのため、ヒートスプレッダを利用した放熱構造では、発熱素子及び放熱部材の設置部分の小型化、ひいては電子機器の小型化を図ることが難しいという問題があった。

【0008】

本発明の目的は、発熱素子を冷却することができるとともに、小型化を図ることが容易な電子機器を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために請求項1に記載の電子機器は、発熱素子と、前記発熱素子に取り付けられる放熱部材と、前記発熱素子と前記放熱部材とを接着する接着層とを備え、前記接着層は、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーと、エポキシ樹脂とを含有することを要旨とする。

【0010】

請求項2に記載の発明は、請求項1に記載の電子機器において、前記有機化合物は、水酸基、カルボキシル基、アミノ基、ホルミル基、カルボニル基、イミノ基、チオール基、エステル結合、アミド結合から選ばれる少なくとも一種の官能基又は結合部位を有することを要旨とする。

【0011】

請求項3に記載の発明は、請求項2に記載の電子機器において、前記有機化合物は、水酸基、カルボキシル基、及びアミノ基から選ばれる少なくとも一種の官能基を有することを要旨とする。

【0012】

請求項4に記載の発明は、請求項2又は請求項3に記載の電子機器において、前記修飾熱伝導性フィラーは、前記無機粒子と前記有機化合物とを超臨界水熱合成反応により結合させた粒子であることを要旨とする。

【0013】

請求項1〜4に記載の発明の構成によれば、放熱部材と発熱素子との間にヒートスプレッダを介在させることなく、接着層を介して放熱部材と発熱素子とを直接接着している。そのため、発熱素子及び発熱素子を実装する基板等を収容可能な設置スペースのみを確保すればよく、ヒートスプレッダを利用した放熱構造と比較して設置スペースの低減を図ることが容易となる。その結果、電子機器全体の小型化を図ることも容易になる。

【0014】

また、放熱部材と発熱素子とを接着する接着層として、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーとエポキシ樹脂とを含有する接着層を用いている。修飾熱伝導性フィラーは、表面を修飾していない無機粒子と比較して、エポキシ樹脂のエポキシ基に対する親和性が高い。そのため、接着層中において、修飾熱伝導性フィラーからエポキシ樹脂へ、又はエポキシ樹脂から修飾熱伝導性フィラーへ熱が伝わる際の熱抵抗が低減されて、修飾熱伝導性フィラー及びエポキシ樹脂間の熱伝導効率が向上する。これにより、接着層全体の熱伝導性が向上する。また、水酸基、カルボキシル基、及びアミノ基から選ばれる少なくとも一種の官能基は、エポキシ樹脂のエポキシ基に対する親和性が特に高いことから、上記官能基を有する有機化合物を結合させた修飾熱伝導性フィラーを含有させた場合には、修飾熱伝導性フィラー及びエポキシ樹脂間の熱伝導効率がより高められる。

【0015】

このように上記構成によれば、接着層の熱伝導性が向上して、発熱素子の熱を放熱部材へ効率的に伝えることができるようになる。そして、放熱部材に伝えられた熱は放熱部材から外部へと放熱される。よって、ヒートスプレッダを用いずとも発熱素子の熱を効果的に放熱させることが可能である。

【0016】

請求項5に記載の発明は、請求項2〜請求項4のいずれか一項に記載の電子機器において、前記無機粒子は絶縁材料からなることを要旨とする。上記構成によれば、接着層に絶縁性を付与することができる。とくに、発熱素子がリードフレーム等の端子部分が外部に露出した形状の発熱素子であり、放熱部材が導電性の放熱部材である場合には、接着層に絶縁性が付与されることにより、発熱素子の端子部分から放熱部材側への放電を抑制することができる。

【0017】

請求項6に記載の発明は、請求項1〜請求項5のいずれか一項に記載の電子機器において、前記接着層における前記修飾熱伝導性フィラーの体積分率が30〜90体積%であることを要旨とする。上記構成によれば、接着層の熱伝導性をより好適に確保することができる。

【0018】

請求項7に記載の発明は、請求項1〜請求項6のいずれか一項に記載の電子機器において、前記発熱素子を実装する基板が前記放熱部材に固定されていることを要旨とする。上記構成によれば、放熱部材に対する発熱素子の固定状態を安定化させることができる。

【0019】

請求項8に記載の発明は、請求項1〜請求項7のいずれか一項に記載の電子機器において、前記発熱素子は電動圧縮機のモータ駆動回路に用いられ、前記放熱部材は電動圧縮機のハウジングであることを要旨とする。上記構成によれば、電動圧縮機において、モータ駆動回路に備えられる発熱素子の熱をハウジングから放熱させることができ、モータ駆動回路を効率的に冷却することができる。

【発明の効果】

【0020】

本発明の電子機器によれば、発熱素子を冷却することができるとともに、小型化を図ることが容易である。

【図面の簡単な説明】

【0021】

【図1】実施形態の電動圧縮機の概要を示す模式断面図。

【図2】実施形態の電動圧縮機におけるモータ駆動回路の取り付け構造を示す断面図。

【図3】従来技術の電動圧縮機におけるモータ駆動回路の取り付け構造を示す断面図。

【発明を実施するための形態】

【0022】

以下、本発明を電動圧縮機に具体化した実施形態を図1及び図2に基づいて説明する。

まず、電動圧縮機Cの基本的な構造について説明する。

図1に示すように、電動圧縮機CのハウジングHは、有蓋筒状をなすアルミニウム製の第1ハウジング11(図1の左側)の開口端に、有底筒状をなすアルミニウム製の第2ハウジング12(図1の右側)を接合して形成されている。ハウジングH内において、第2ハウジング12の底壁12a側には電動モータ13が収容されるとともに、第1ハウジング11の底壁11a側には、回転軸14を介して電動モータ13に駆動連結された圧縮機構15が収容されている。圧縮機構15は冷媒の圧縮を行うための部位である。

【0023】

第2ハウジング12の底壁12a外面の周縁からは、環状の外部周壁12bが立設されるとともに、この外部周壁12bの開口端には、有蓋筒状をなすカバー16の開口端が接合されている。そして、第2ハウジング12の底壁12aと外部周壁12bとカバー16とによって区画される収容空間S内には、電動モータ13を制御するモータ駆動回路20が収容されている。

【0024】

そして、電動圧縮機Cは、外部冷媒回路30に接続された吐出経路31及び吸入経路32を介して冷媒を循環させている。吐出経路31は電動圧縮機Cの圧縮機構15側と外部冷媒回路30とを接続するとともに、吸入経路32は電動圧縮機Cの電動モータ13側と外部冷媒回路30とを接続している。

【0025】

次に、ハウジングHに対するモータ駆動回路20の取り付け構造について説明する。モータ駆動回路20はインバータよりなり、具体的には平板状の基板と、その基板に実装されたパワーモジュール(例えば、IPM:インテリジェントパワーモジュール)、電解コンデンサ、及びコイル等の各種電子部品とからなっている。モータ駆動回路20の基板に実装される電子部品のうち、パワーモジュールは通電による駆動によって発熱する部材であることから発熱素子として把握できる。一方、ハウジングHは、ハウジングH内を通過する冷媒との間で熱交換が可能であることから放熱部材として把握できる。そのため、本実施形態では、ハウジングH(特に、第2ハウジング12の底壁12a)を放熱部材とするとともに、モータ駆動回路20の基板に実装されるパワーモジュールを発熱素子としている。

【0026】

図2に示すように、収容空間S内において、モータ駆動回路20の基板21は、第2ハウジング12の底壁12aの外面に立設された支持部12cに螺子止めされ、底壁12aの外面に対して平行、且つ同外面から離間した状態で第2ハウジング12に支持されている。パワーモジュール22は、基板21における底壁12a側に位置する実装面に実装される。具体的には、パワーモジュール22は外部に露出して延びるリードフレーム22a(端子)を備え、このリードフレーム22aの先端が基板21にはんだ付けされている。そして、パワーモジュール22は、基板21と反対側の面が接着層Bを介して底壁12aに接着されている。

【0027】

底壁12aとパワーモジュール22とを接着する接着層Bは、樹脂成分としてのエポキシ樹脂と修飾熱伝導性フィラーとを含有する層であり、具体的には修飾熱伝導性フィラーを含有するエポキシ樹脂接着剤を硬化させてなる層である。接着層Bの厚みは例えば20μm〜1mmの範囲に設定される。

【0028】

上記修飾熱伝導性フィラーは、無機粒子の表面に有機化合物を結合させてなる粒子である。上記有機化合物としては、例えば、水酸基(フェノール性水酸基を含む)、カルボキシル基、アミノ基(1〜3級を含む)、ホルミル基、カルボニル基、イミノ基、チオール基、エステル結合、アミド結合から選ばれる少なくとも一種の官能基又は結合部位を有する有機化合物が挙げられる。修飾熱伝導性フィラーは、その粒子表面とエポキシ樹脂との親和性が高められる。そのため、表面を修飾していない無機粒子と比較してエポキシ樹脂接着剤中における凝集が抑制され、エポキシ樹脂接着剤中における分散性に優れている。上記修飾熱伝導性フィラーがエポキシ樹脂接着剤中に高分散状態で配合されることにより、エポキシ樹脂接着剤を硬化させてなる接着層B中においても上記修飾熱伝導性フィラーが高分散状態で位置することになる。これにより、接着層B中を熱が伝わる際に、熱伝導性の高い修飾熱伝導性フィラー部分をより多く経由して熱が伝わりやすくなり、接着層Bの熱伝導性が向上する。

【0029】

次に、接着層Bを形成するためのエポキシ樹脂接着剤について説明する。

エポキシ樹脂接着剤は、樹脂成分としてのエポキシ樹脂と修飾熱伝導性フィラーとを含有する。

【0030】

樹脂成分としてのエポキシ樹脂は、一般的に接着剤として使用されるエポキシ樹脂であれば特に限定されるものではないが、硬化温度の低いものを用いることが好ましい。具体的には、基板21にパワーモジュール22を実装するために使用されるはんだの融点(例えば230〜240℃)よりも硬化温度の低いエポキシ樹脂を用いることが好ましく、硬化温度が常温(15〜35℃)であるエポキシ樹脂を用いることがより好ましい。また、1液硬化型のエポキシ樹脂であってもよいし、2液以上の複数液硬化型のエポキシ樹脂であってもよい。

【0031】

修飾熱伝導性フィラーは、無機粒子の表面に有機化合物を結合させてなる粒子である。修飾熱伝導性フィラーに用いられる無機粒子としては、熱伝導性を有する無機材料(例えば、熱伝導率が10W/mk以上の材料)からなる粒子であれば特に限定されるものではなく、絶縁性材料、半導体材料、及び導電性材料のいずれからなる粒子であってもよい。絶縁性材料としては、例えば酸化アルミニウム(Al2O3)や酸化マグネシウム(MgO)等の金属酸化物、及び窒化アルミニウム(AlN)や窒化ホウ素(BN)等の窒化物が挙げられる。半導体材料としては、例えば炭化ケイ素(SiC)が挙げられる。導電性材料としては例えば銅(Cu)、アルミニウム(Al)、ニッケル(Ni)、クロム(Cr)、鉄(Fe)、コバルト(Co)、亜鉛(Zn)、銀(Ag)、スズ(Sn)、白金(Pt)、及び金(Au)が挙げられる。なお、接着層Bに絶縁性を付与するという観点から、絶縁性材料からなる無機粒子を用いることが好ましい。

【0032】

また、無機粒子の表面に結合させる有機化合物としては、水酸基(フェノール性水酸基を含む)、カルボキシル基、アミノ基(1〜3級を含む)、ホルミル基、カルボニル基、イミノ基、チオール基、エステル結合、アミド結合から選ばれる少なくとも一種の官能基又は結合部位を有する有機化合物、例えばアルコール類、アルデヒド類、ケトン類、カルボン酸類、エステル類、アミン類、チオール類、アミド類、オキシム類、ホスゲン、エナミン類、アミノ酸類、ペプチド類、及び糖類が挙げられる。

【0033】

上記有機化合物の具体例としては、例えばペンタノール、ペンタナール、ペンタン酸、ペンタンアミド、ペンタンチオール、ヘキサノール、ヘキサナール、ヘキサン酸、ヘキサンアミド、ヘキサンチオール、ヘプタノール、ヘプタナール、ヘプタン酸、ヘプタンアミド、ヘプタンチオール、オクタノール、オクタナール、オクタン酸、オクタンアミド、オクタンチオール、デカノール、デカナール、デカン酸、デカンアミド、デカンチオール、2−エチルヘキサン酸、ドデカン酸、トリデカン酸、テトラデカン酸、ヘキサデカン酸、オクタデカン酸、オレイン酸、リノール酸、リノレン酸、シュウ酸、マロン酸、及びコハク酸が挙げられる。なお、無機粒子の表面に対して、上記有機化合物が一種類のみ結合されていてもよいし、二種類以上が結合されていてもよい。

【0034】

これらの有機化合物のなかでも、エポキシ樹脂に対する親和性の向上の観点から、上記官能基又は結合部位を1分子中に2以上有する有機化合物が好ましい。また、エポキシ樹脂に対する親和性、特にエポキシ基に対する親和性の向上という観点から、水酸基、アミノ基、及びカルボキシル基を有する有機化合物が好ましい。したがって、上記有機化合物としては、シュウ酸、マロン酸、コハク酸等のジカルボン酸が特に好ましい。

【0035】

上記無機粒子の表面に対して上記有機化合物を結合させる方法としては、公知の方法(例えば、特開2005−194148号公報に開示される超臨界水熱合成反応)を用いることができる。そして、上記無機粒子の表面と上記有機化合物との結合様式としては、塩を形成する結合であってもよいし、エーテル結合、エステル結合、N原子を介した結合、S原子を介した結合、及びC原子を介した結合等であってもよい。

【0036】

修飾無機粒子の粒径は特に限定されるものではないが、エポキシ樹脂接着剤中における修飾無機粒子の充填量(体積分率)を高めやすいという観点から、より細かい粒径であることが好ましい。具体的には、修飾熱伝導性フィラーの粒径は120μm以下であることが好ましく、60μm以下であることがより好ましく、30μm以下であることがさらに好ましい。また、修飾熱伝導性フィラーの充填量(体積分率)を効率よく高めるためには、比較的粒径の大きい修飾熱伝導性フィラー(主粒子)と比較的粒径の小さい修飾熱伝導性フィラー(副粒子)とを組み合わせて用いることが好ましい。具体的には、粒径が20〜120μmの修飾熱伝導性フィラー(主粒子)と粒径が0.14〜16μmの修飾熱伝導性フィラー(副粒子)との組み合わせが好ましく、粒径が10〜60μmの修飾熱伝導性フィラー(主粒子)と粒径が0.8〜8μmの修飾熱伝導性フィラー(副粒子)との組み合わせがより好ましい。

【0037】

なお、修飾熱伝導性フィラーにおいて、無機粒子の表面に結合されている有機化合物のサイズは無機粒子のサイズに対して非常に小さいものであることから、修飾熱伝導性フィラーの粒径はそのまま無機粒子の粒径とみなすことができる。また、本明細書における「粒径」とは、走査型電子顕微鏡(SEM)にて観察される平均粒子径を意味する。

【0038】

エポキシ樹脂接着剤中における修飾熱伝導性フィラーの体積分率は特に限定されるものではないが、30〜90体積%の範囲に設定することが好ましく、40〜75体積%の範囲に設定することがより好ましい。なお、上で述べたとおり、修飾熱伝導性フィラーはエポキシ樹脂中における分散性に優れている。そのため、30〜90体積%という高い体積分率(高配合率)を実現することができる。

【0039】

修飾熱伝導性フィラーの体積分率を30〜90体積%の範囲とした場合には、エポキシ樹脂接着剤の取り扱い性(ハンドリング性)が良好になるとともに、エポキシ樹脂接着剤を硬化してなる接着層Bの熱伝導性を好適に確保することができる。さらに、修飾熱伝導性フィラーの体積分率を30〜90体積%の範囲とした場合には、エポキシ樹脂接着剤に適度な粘性が付与される。これにより、第2ハウジング12の底壁12aに対してモータ駆動回路20を取り付ける際に、各部材に生じる組み付け公差や製造公差等の公差をエポキシ樹脂接着剤に吸収させることが可能になる。

【0040】

また、上記のエポキシ樹脂接着剤中における修飾熱伝導性フィラーの体積分率は、そのままエポキシ樹脂接着剤を硬化してなる接着層Bにおける修飾熱伝導性フィラーの体積分率とみなすことができる。つまり、接着層Bにおける修飾熱伝導性フィラーの体積分率も同様に30〜90体積%の範囲であることが好ましく、40〜75体積%の範囲であることがより好ましい。

【0041】

また、エポキシ樹脂接着剤中には、一種類の修飾熱伝導性フィラーのみが含有されていてもよいし、修飾熱伝導性フィラーを構成する無機粒子、及びその無機粒子に結合される有機化合物のうちの一方又は両方が異なる、複数種類の修飾熱伝導性フィラーが含有されていてもよい。さらに、エポキシ樹脂接着剤中には、接着層Bの接着性及び熱伝導性を阻害しない範囲で、エポキシ樹脂以外の樹脂成分や、修飾熱伝導性フィラー以外の添加剤(例えば、一般的な熱伝導性フィラー(表面を修飾していない無機粒子)、消泡剤、及び溶剤等)が含有されていてもよい。

【0042】

次に、第2ハウジング12の底壁12aに対して、モータ駆動回路20を取り付ける方法について説明する。

まず、第2ハウジング12の底壁12aの外面における所定位置にエポキシ樹脂接着剤を塗布する。次いで、パワーモジュール22等の電子部品が実装された基板21を底壁12a上に位置させる。そして、エポキシ樹脂接着剤を介して底壁12aとパワーモジュール22とを密着させるとともに、第2ハウジング12の底壁12aに立設された支持部12cと基板21とを当接させる。このとき、底壁12aに塗布したエポキシ樹脂接着剤をパワーモジュール22により押し潰すようにして底壁12aとパワーモジュール22とを密着させる。この操作により、第2ハウジング12側又はモータ駆動回路20側に生じる組み付け公差や製造公差等の公差をエポキシ樹脂接着剤(後の接着層B)に吸収させる。

【0043】

そして、第2ハウジング12の支持部12cに対して基板21を螺子止めにより固定した後、ヒーター等の加熱器を用いてエポキシ樹脂接着剤を、エポキシ樹脂接着剤の硬化温度に応じて加熱し、硬化させて接着層Bを形成する。エポキシ樹脂接着剤を硬化させる際の加熱温度は、基板21に各種電子部品を実装するために使用されるはんだの融点よりも低い温度、且つ電子部品に損傷を与えない温度に設定される。上述のようにして、第2ハウジング12の底壁12aに対して、モータ駆動回路20が取り付けられる。

【0044】

次に、本実施形態における作用について説明する。

モータ駆動回路20の基板21に実装されたパワーモジュール22は通電による駆動によって発熱する。パワーモジュール22の熱は接着層Bを介してハウジングHの底壁12aに伝えられる。底壁12aに伝えられた熱は、ハウジングH内を通過する冷媒との間の熱交換により放熱される。とくに、接着層B内には、修飾熱伝導性フィラーが高分散状態で存在している。そのため、接着層B内をパワーモジュール22側から底壁12a側へ熱が伝わるに際して、熱伝導性の高い修飾熱伝導性フィラー部分をより多く経由して、熱が伝わりやすくなる。これにより、接着層B内を効率よく熱が伝えられて、パワーモジュール22から底壁12aへの熱伝導が促進される。

【0045】

次に、本実施形態における効果について、以下に記載する。

(1)本実施形態では、放熱部材としてのハウジングHの底壁12aと、発熱素子としてのパワーモジュール22との間にヒートスプレッダ等の部材を介在させることなく、接着層Bを介して底壁12aとパワーモジュール22とを直接接着するようにしている。

【0046】

これにより、モータ駆動回路20を収容するための設置スペースである収容空間Sをより小さく設計することが可能である。そのため、ヒートスプレッダを利用した発熱素子の放熱構造と比較して設置スペースの低減を図ることが容易である。その結果、電動圧縮機C全体の小型化を図ることも容易になる。

【0047】

また、接着層Bを介して底壁12aとパワーモジュール22とを直接接着することにより、ヒートスプレッダ、並びにヒートスプレッダと底壁及びパワーモジュールとを固定する螺子を省略することができ、部品点数を削減することができる。さらに、製造時においても、ヒートスプレッダを螺子止めする工程が省略されることにより、製造効率を向上させることができる。

【0048】

(2)接着層Bとして、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーとエポキシ樹脂とを含有する接着層を用いている。修飾熱伝導性フィラーは、表面を修飾していない無機粒子と比較してエポキシ樹脂のエポキシ基との親和性が高い。そのため、接着層B中において、修飾熱伝導性フィラーからエポキシ樹脂へ、又はエポキシ樹脂から修飾熱伝導性フィラーへ熱が伝わる際の熱抵抗が低減されて、修飾熱伝導性フィラー及びエポキシ樹脂間の熱伝導効率が向上する。これにより、接着層B全体の熱伝導性が向上する。

【0049】

そのため、修飾熱伝導性フィラーとエポキシ樹脂とを含有する接着層Bを介して底壁12aとパワーモジュール22を接着することにより、パワーモジュール22の熱を底壁12aへより効率的に伝えることができる。そして、底壁12aに伝えられた熱はハウジングH内を通過する冷媒との間の熱交換により放熱される。よって、ヒートスプレッダを用いずともパワーモジュール22の熱を効果的に放熱させることが可能である。

【0050】

(3)接着層Bとして、修飾熱伝導性フィラーを含有するエポキシ樹脂接着剤を硬化させてなる層を用いている。修飾熱伝導性フィラーは、エポキシ樹脂接着剤中における凝集が抑制されることから、エポキシ樹脂接着剤中における分散性に優れている。エポキシ樹脂接着剤中に修飾熱伝導性フィラーが高分散状態で配合されることにより、エポキシ樹脂接着剤を硬化させてなる接着層B中においても修飾熱伝導性フィラーが高分散状態で位置することになり、接着層Bの熱伝導性が向上する。

【0051】

(4)ハウジングHの底壁12aに支持部12cを設け、パワーモジュール22が実装される基板21を支持部12cに固定している。底壁12aに基板21が固定されることにより、底壁12aに対するパワーモジュール22の固定状態をより安定化させることができる。

【0052】

(5)修飾熱伝導性フィラーを構成する無機粒子を絶縁材料からなる粒子とすることにより、接着層Bに絶縁性を付与することができる。図2に示すように、リードフレーム22aが外部に露出した形状のパワーモジュール22と、導電性(アルミニウム製)のハウジングHの底壁12aとを対象とする場合には、接着層Bに絶縁性が付与されることにより、リードフレーム22aから底壁12a側への放電を抑制することができる。

【0053】

(6)接着層Bにおける修飾熱伝導性フィラーの体積分率を30〜90体積%とすることにより、接着層Bの熱伝導性を好適に確保することができる。そして、パワーモジュール22からの放熱効率をより向上させることができる。

【0054】

なお、本実施形態は、次のように変更して具体化することも可能である。

・ 上記実施形態では、モータ駆動回路20の基板21に実装される各種電子部品のうちパワーモジュール22を発熱素子としていたが、冷却を必要とする発熱性の部材であれば全て発熱素子とすることができる。たとえば、IGBT及びMOSFET等のモジュール化されていないパワー素子やコンデンサ等を発熱素子としてもよい。

【0055】

・ リードフレーム22aが外部に露出した形状のパワーモジュール22と、導電性(アルミニウム製)のハウジングHの底壁12aとを対象とする場合には、接着層Bに絶縁性を付与することが好ましいとしたが、必ずしも接着層Bに絶縁性を付与する必要はない。

【0056】

・ 上記実施形態では、リードフレーム22aが外部に露出した形状のパワーモジュール22を用いていたが、端子が外部に露出していないリードレスタイプのパワーモジュール22を用いてもよい。この場合には、リードフレーム22aから底壁12a側への放電が生じ難くなるため、接着層Bの導電性については特に考慮する必要はない。

【0057】

・ 底壁12aの支持部12cと基板21とを固定する螺子止めの螺合方向は特に限定されるものではないが、図2に示すように、接着層Bを介した底壁12aとパワーモジュール22との重ね方向とを同じ方向にすることが好ましい。底壁12aの支持部12cと基板21とを固定する螺子止めの螺合方向と、接着層Bを介した底壁12aとパワーモジュール22との重ね方向とを同じにした場合には、螺子止め時の螺合力によって接着層Bに歪み(ずれ)が生じるといった問題を抑制することができる。

【0058】

・ 底壁12aの支持部12cと基板21とを固定するための構成は、螺子止めに限定されるものではなく、公知の固定部材を用いて同様に固定することができる。また、支持部12cと基板21との間の螺子止め(固定構造)を省略してもよい。

【0059】

・ 支持部12cを省略してもよい。この場合には、底壁12aの外面と基板21との間の距離を確保するために、スペーサ等を介在させた状態で基板21と底壁12aとを螺子止めすればよい。

【0060】

・ ハウジングHの底壁12aに対してパワーモジュール22を固定するに際して、接着層Bによる接着に加えて、さらに螺子止め等の固定部材による固定構造を形成してもよい。

【0061】

・ ハウジングHの形状や分割構成といった構成は特に限定されるものではない。たとえば、カバー16もハウジングHの一構成としてもよい。また、第2ハウジング12の外部周壁12bを省略して、カバー16の開口端を底壁12aの外面に直接接合するようにしてもよい。なお、外部周壁12bを設ける場合には、基板固定時の作業性の観点から、図2に示すように、底壁12aの外面からの突出長を支持部12cよりも小さくすることが好ましい。

【0062】

・ 上記実施形態では、ハウジングHの底壁12aの外面側にモータ駆動回路20が配置されていたが、ハウジングHの周壁部分の外面側にモータ駆動回路20を配置してもよい。この場合には、ハウジングHの周壁部分を放熱部材とし、その周壁部分に対してパワーモジュール22が接着層Bを介して接着される。

【0063】

・ 本発明の電動圧縮機Cに採用した放熱構造(取り付け構造)は電動圧縮機Cに限られるものではなく、発熱素子と、その発熱素子の熱を放熱させるために設けられるヒートシンク等の放熱部材とを備える電子機器であれば適用することができる。

【0064】

次に、上記実施形態及び別例から把握できる技術的思想について記載する。

(イ)圧縮機構と、該圧縮機構を駆動させる駆動モータと、前記圧縮機構及び前記駆動モータを収容するハウジングと、前記駆動モータを制御するモータ駆動回路とを備える電動圧縮機であって、前記モータ駆動回路に備えられる発熱素子と前記ハウジングの壁部とが接着層を介して接着されており、前記接着層は、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーと、エポキシ樹脂とを含有することを特徴とする電動圧縮機。

【0065】

(ロ)樹脂成分としてのエポキシ樹脂と、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーとを含有することを特徴とする熱伝導性接着剤。

【符号の説明】

【0066】

B…接着層、C…電動圧縮機、H…ハウジング、S…収容空間、11…第1ハウジング、12…第2ハウジング、12a…底壁、12b…外部周壁、12c…支持部、13…圧縮機構、14…回転軸、15…電動モータ、16…カバー、20…モータ駆動回路、21…基板、22…パワーモジュール、22a…リードフレーム、30…外部冷媒回路、31…吐出経路、32…吸入経路。

【特許請求の範囲】

【請求項1】

発熱素子と、

前記発熱素子に取り付けられる放熱部材と、

前記発熱素子と前記放熱部材とを接着する接着層とを備え、

前記接着層は、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーと、エポキシ樹脂とを含有することを特徴とする電子機器。

【請求項2】

前記有機化合物は、水酸基、カルボキシル基、アミノ基、ホルミル基、カルボニル基、イミノ基、チオール基、エステル結合、アミド結合から選ばれる少なくとも一種の官能基又は結合部位を有することを特徴とする請求項1に記載の電子機器。

【請求項3】

前記有機化合物は、水酸基、カルボキシル基、及びアミノ基から選ばれる少なくとも一種の官能基を有することを特徴とする請求項2に記載の電子機器。

【請求項4】

前記修飾熱伝導性フィラーは、前記無機粒子と前記有機化合物とを超臨界水熱合成反応により結合させた粒子であることを特徴とする請求項2又は請求項3に記載の電子機器。

【請求項5】

前記無機粒子は絶縁材料からなることを特徴とする請求項2〜請求項4のいずれか一項に記載の電子機器。

【請求項6】

前記接着層における前記修飾熱伝導性フィラーの体積分率が30〜90体積%であることを特徴とする請求項1〜請求項5のいずれか一項に記載の電子機器。

【請求項7】

前記発熱素子を実装する基板が前記放熱部材に固定されていることを特徴とする請求項1〜請求項6のいずれか一項に記載の電子機器。

【請求項8】

前記発熱素子は電動圧縮機のモータ駆動回路に用いられ、前記放熱部材は電動圧縮機のハウジングであることを特徴とする請求項1〜請求項7のいずれか一項に記載の電子機器。

【請求項1】

発熱素子と、

前記発熱素子に取り付けられる放熱部材と、

前記発熱素子と前記放熱部材とを接着する接着層とを備え、

前記接着層は、無機粒子の表面に有機化合物を結合させた修飾熱伝導性フィラーと、エポキシ樹脂とを含有することを特徴とする電子機器。

【請求項2】

前記有機化合物は、水酸基、カルボキシル基、アミノ基、ホルミル基、カルボニル基、イミノ基、チオール基、エステル結合、アミド結合から選ばれる少なくとも一種の官能基又は結合部位を有することを特徴とする請求項1に記載の電子機器。

【請求項3】

前記有機化合物は、水酸基、カルボキシル基、及びアミノ基から選ばれる少なくとも一種の官能基を有することを特徴とする請求項2に記載の電子機器。

【請求項4】

前記修飾熱伝導性フィラーは、前記無機粒子と前記有機化合物とを超臨界水熱合成反応により結合させた粒子であることを特徴とする請求項2又は請求項3に記載の電子機器。

【請求項5】

前記無機粒子は絶縁材料からなることを特徴とする請求項2〜請求項4のいずれか一項に記載の電子機器。

【請求項6】

前記接着層における前記修飾熱伝導性フィラーの体積分率が30〜90体積%であることを特徴とする請求項1〜請求項5のいずれか一項に記載の電子機器。

【請求項7】

前記発熱素子を実装する基板が前記放熱部材に固定されていることを特徴とする請求項1〜請求項6のいずれか一項に記載の電子機器。

【請求項8】

前記発熱素子は電動圧縮機のモータ駆動回路に用いられ、前記放熱部材は電動圧縮機のハウジングであることを特徴とする請求項1〜請求項7のいずれか一項に記載の電子機器。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−253151(P2012−253151A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123695(P2011−123695)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]