電子線殺菌装置

【課題】樹脂製ボトル2に照射される電子線量が適正であるか否かを、電子線照射ゾーンAで判断する。

【解決手段】照射窓18から電子線を照射する電子線照射装置16と、樹脂製ボトル2を搬送するボトル搬送装置20を備えており、照射窓18の前面に搬送されてきた樹脂製ボトル2に電子線を照射して殺菌する。照射窓18の前方にこの照射窓18と対向させてビームコレクタ46が設置されている。ビームコレクタ46は絶縁体48により電気的に絶縁した状態で支持されている。このビームコレクタ46に電子線が照射されて流れる電流を電流計測手段52で計測し、比較手段54によって所定の基準値と比較し、判定手段56によって照射量が適正か否か判定する。適正でないときは指令手段58の指示により、リジェクト手段24がその樹脂製ボトル2および前後の樹脂製ボトル2を取り除く。

【解決手段】照射窓18から電子線を照射する電子線照射装置16と、樹脂製ボトル2を搬送するボトル搬送装置20を備えており、照射窓18の前面に搬送されてきた樹脂製ボトル2に電子線を照射して殺菌する。照射窓18の前方にこの照射窓18と対向させてビームコレクタ46が設置されている。ビームコレクタ46は絶縁体48により電気的に絶縁した状態で支持されている。このビームコレクタ46に電子線が照射されて流れる電流を電流計測手段52で計測し、比較手段54によって所定の基準値と比較し、判定手段56によって照射量が適正か否か判定する。適正でないときは指令手段58の指示により、リジェクト手段24がその樹脂製ボトル2および前後の樹脂製ボトル2を取り除く。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送されている容器に電子線を照射して殺菌を行う電子線殺菌装置に係り、特に電子線の照射量が所定の基準値を外れた場合にこれを検出する構成を備えた電子線殺菌装置に関するものである。

【背景技術】

【0002】

ペットボトル等の樹脂製ボトルの搬送中に、電子線照射装置から電子線を照射してそのボトルの殺菌を行う装置は従来から広く知られている。このような電子線殺菌装置において、電子線を照射する装置内でスパークが発生する等、何らかの原因で電子線の照射量が減少して、照射不良が発生した場合には、樹脂ボトルの殺菌が不十分になってしまう。このように殺菌が不十分な容器が発生した場合には、その後の充填等の工程を行う前にこの容器をラインの外にリジェクトしなければならない。そこで、容器に対する電子線の照射量が不足した場合にこれを検出することができる電子線殺菌装置がすでに提案されている(例えば、特許文献1または特許文献2参照)。

【0003】

特許文献1に記載された殺菌装置は、プラスチック容器に放射線を照射する放射線照射手段と、放射線照射手段により放射線が照射されたプラスチック容器の光透過率または光反射率を測定する測定手段と、測定手段で測定された前記光透過率または光反射率に基づいて前記プラスチック容器の殺菌の度合いを判定する判定手段と、判定手段の判定結果に基づいて前記プラスチック容器を選別する選別手段を備えており、照射量が不適正なボトルは除去するようにしている。

【0004】

また、特許文献2に記載された食品容器の電子線殺菌検査システムの発明は、食品容器を搬送する食品容器搬送装置と、食品容器搬送装置によって搬送される食品容器に電子線を照射する電子線照射装置と、電子線照射装置により前記食品容器に電子線が照射されて変化した少なくとも一つの物性値を検出する物性検出部と、物性検出部により検出された前記物性値(温度、オゾン濃度、帯電量、色等)または前記物性値の電子線照射前後における変化量が予め設定された範囲内に収まっているか否かを判断する物性判断部とを備えている。

【0005】

さらに、前記各特許文献に記載された発明の他に、電子線の照射量を電流値によって測定する技術もすでに知られている(特許文献3参照)。この特許文献3に記載された電子線照射装置は、電子線加速器の照射窓の外部に設けられていて照射窓の短辺に沿う棒状のコレクタ電極と、コレクタ電極を電子線の照射領域において、照射窓の長辺に沿う方向に平行移動させる駆動機構と、コレクタ電極に流れる電流を計測する電流計測部とを備えている。前記コレクタ電極は、その両端部に設けた絶縁物によってアースから電気的に絶縁している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4148391号公報

【特許文献2】特開2007−126171号公報

【特許文献3】特開平11−248893号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記特許文献1および特許文献2に記載された発明は、いずれも電子線の照射後の容器を検査する装置である。電子線殺菌装置は、電子線の照射位置付近では変換X線が発生するため、前記測定や検査に使用する測定機やカメラ等の電子機器が誤動作を起こす可能性があるので、これらの機器をシールドされた電子線殺菌装置の内部に設けることは困難である。そのため、容器に対し電子線を照射する位置から離れた箇所にこれら測定器等の装置を設置して検査をすることになる。このような構成では、電子線の照射不足等により殺菌不良となった容器が発生した場合に、その容器が電子線殺菌装置内およびそれに続く充填装置やキャッピング装置等の下流側の工程への搬送経路に位置している時間が長くなり、殺菌不足の容器に付着した微生物や細菌がこれらの環境に飛散するリスクが高くなるという問題がある。しかも、容器不良が連続して発生した場合には、発見が遅れて不良容器が大量に発生するという問題も生じる。

【0008】

また、電子線の照射により殺菌された容器は、無菌状態を維持したまま充填やキャッピング等の下流側の工程に移行させるので、殺菌後の容器が通過する環境は無菌状態に維持されていなければならない。そのため、測定に使用する機器は、環境を除染するための殺菌剤等に対する耐性が要求される。

【0009】

さらに、特許文献3に記載された発明では、電子線を照射する照射窓の外部にコレクタ電極を配置して、その前面を移動させる構成であるため、電子線殺菌装置の殺菌運転中に電流を測定することはできないので、電子線の照射量の不足を直ちに検出して不良容器をリジェクトすることは不可能である。

【課題を解決するための手段】

【0010】

本発明は、照射窓を通して電子線を照射する電子線照射手段と、容器を搬送する容器搬送手段とを備え、この容器搬送手段によって前記照射窓の前方を搬送される容器に電子線を照射して容器を殺菌する電子線殺菌装置において、容器搬送経路を挟んで前記照射窓に対向して配置された電流計測電極と、この電流計測電極に電子線が照射されて流れる電流値を計測する計測手段と、この計測手段の計測結果を所定基準値と比較する比較手段と、この比較手段による比較結果に基づいて電子線照射量が適正か否かを判定する判定手段と、電子線照射位置よりも下流側で容器搬送経路から容器を抜き取るリジェクト手段と、前記判定手段の不適判定に応じてリジェクト手段に容器の抜き取りを指示する指令手段とを備え、搬送される容器に電子線が照射される間の前記電流計測電極を流れる電流値を計測し、前記判定手段により電子線照射量の適否を判定して、照射量が基準値から外れた容器を抜き取ることを特徴とするものである。

【0011】

また、請求項2に記載した発明は、請求項1に記載の電子線殺菌装置において、前記比較手段は、測定中に増減する電流値の増加時または減少時の少なくともいずれか一方の計測値を所定基準値と比較し、前記判定手段は、前記計測値が所定基準値を外れた場合に不適と判定することを特徴とするものである。

【0012】

さらに、請求項3に記載した発明は、請求項1に記載の電子線殺菌装置において、前記比較手段は、測定中に増減する電流値の平均値を計測結果として求めて、この平均値を所定基準値と比較し、前記判定手段は、前記平均値が所定基準値を外れた場合に不適と判定することを特徴とするものである。

【0013】

また、請求項4に記載した発明は、請求項1ないし請求項3に記載の電子線殺菌装置において、容器搬送経路を挟んで前記照射窓に対向して配置され、照射窓の全域をカバーする大きさを有して電子線を捕捉するビームコレクタを備え、このビームコレクタを接地させて電気的に絶縁した状態で支持し、前記電流計測電極として構成したことを特徴とするものである。

【0014】

また、請求項5に記載した発明は、請求項1ないし請求項4に記載の電子線殺菌装置において、前記電子線照射手段への供給電流値を認識する供給電流認識手段を備え、前記比較手段は、認識される供給電流値の変動に応じて所定基準値を変更することを特徴とするものである。

【発明の効果】

【0015】

電子線照射装置の照射窓の前面に電流計測電極を配置し、容器搬送手段によって搬送されている容器に電子線を照射している間に前記電流計測電極を流れる電流を計測して、電子線の照射量が適正であるか不適であるかを判定するようにしたので、早い段階で不良容器を検出してリジェクトすることができ、微生物や細菌等の汚染物質を下流側の環境に持ち込むおそれを少なくすることができ、また、不良容器が発生した場合にも直ちに発見して対応することができるので、多量の不良容器が発生することを防止できるという利点がある。

【図面の簡単な説明】

【0016】

【図1】図1は電子線殺菌装置の全体の配置を示す平面図である。(実施例1)

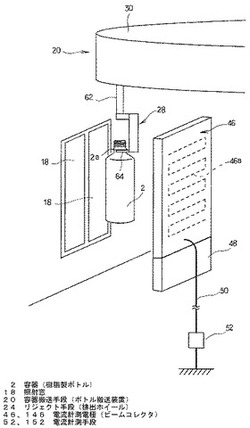

【図2】図2本発明の要部を示す斜視図である。

【図3】図3は電流計測電極を流れる電流値を計測し、電子線照射量が適切であるか否かを判定する場合を示すグラフである。

【図4】図4は電流計測電極を流れる電流値を計測し、電子線照射量が適切であるか否かを判定する場合を示す他のグラフである。

【図5】図5は第2の実施例に係る電子線殺菌装置の全体の配置を示す平面図である。(実施例2)

【発明を実施するための形態】

【0017】

電子線を照射する電子線照射手段の照射窓の前方を、容器搬送手段によって容器が搬送され、この容器に前記照射窓から電子線を照射して殺菌をする。さらに、照射窓の容器搬送経路を挟んだ向かい側にこの照射窓と対向させて電流計測電極を配置する。搬送される容器に照射窓から電子線を照射すると、電流計測電極に電子線が照射されて電流が流れる。この電流値を電流計測手段によって計測し、その計測結果を制御装置に送り、比較手段によって、所定の電流値と比較し、この比較手段による比較結果に基づいて、判定手段が、電子線照射量が適正か不適であるかを判定する。電子線の照射位置よりも下流側に、容器の搬送経路から容器を抜き取って排出するリジェクト手段が設けられており、前記判定手段によって判定した電子線の照射量が適切でなかった場合にその容器をリジェクトするように、指令手段がリジェクト手段に指示する。このように構成したことにより、容器に電子線を照射する照射位置で照射不良を検出することができ、直ちに不良容器を抜き取ることを可能にするという目的を達成する。

【実施例1】

【0018】

以下、図面に示す実施例により本発明を説明する。この実施例に係る電子線殺菌装置によって殺菌され、その後の工程で液体等の内容物が充填される容器2はペットボトル等の樹脂製ボトル(後に説明する図2参照)である。この樹脂製ボトル2は、図示しないエア搬送コンベヤの支持レールによってネック部に形成されたフランジ2aの下面側を支持され、背後からエアを吹き付けられて連続的にこの電子線殺菌装置まで搬送される。搬送された樹脂製ボトル2は導入チャンバー4内に搬入され、この導入チャンバー4内に配置された搬入ホイール6に引き渡される。

【0019】

前記導入チャンバー4内の搬入ホイール6には、円周方向等間隔で複数の容器保持手段8が設けられており、上流側のエア搬送コンベヤから引き渡された樹脂製ボトル2を受け取って回転搬送する。

【0020】

導入チャンバー4に続いて、樹脂製ボトル2を電子線の照射により殺菌する際に、電子線やX線(制動X線)が外部に漏れないように遮蔽する鉛製の壁面から成るシールドチャンバー10が設置されている。このシールドチャンバー10内は、供給ホイール12が配置されている入口側の供給室14と、供給ホイール12から受け取った樹脂製ボトル2を搬送して、後に説明する電子線照射手段(電子線照射装置)16の電子線照射窓18の前方を移動させるロータリ式の容器搬送手段(ボトル搬送装置)20が設けられたメイン室22と、電子線照射装置18から電子線の照射を受けて殺菌された樹脂製ボトル2を受け取って排出する排出ホイール24が設置された排出室26に区画されている。

【0021】

シールドチャンバー10の壁面の、前記導入チャンバー4の搬入ホイール6から供給室14内の供給ホイール12へ樹脂製ボトル2の受け渡しを行う部分には、樹脂製ボトル2が通過可能な開口16aが形成されている。導入チャンバー4の搬入ホイール6から樹脂製ボトル2を受け取った供給ホイール12は、メイン室22に設置されたボトル搬送装置20に樹脂製ボトル2を引き渡す。供給室14とメイン室22との間の仕切壁14aにも、樹脂製ボトル2の受け渡しが可能な開口(図示せず)が形成されている。メイン室22内に設置されたボトル搬送装置20は、容器保持手段として多数のグリッパ28(後に説明する図2参照)が、回転体30の外周部に円周方向等間隔で設けられている。また、前記導入チャンバー4内に配置された搬入ホイール6の容器保持手段8から樹脂製ボトル2を受け取って、ボトル搬送装置20のグリッパ28に引き渡す供給ホイール12にも、円周方向等間隔で複数の容器保持手段32が設けられている。

【0022】

鉛製のシールドチャンバー10の側壁(図1の上方の側壁)に隣接して電子線照射手段(電子線照射装置)16が配置されている。この電子線照射装置16は、周知のように、真空チャンバー内の真空中でフィラメントを加熱して熱電子を発生させ、高電圧によって電子を加速して高速の電子線ビームにした後、照射部に設けた照射窓18に取り付けてあるTi等の金属製の窓箔を通して大気中に取り出して、照射窓18の前方の電子線照射エリアA内に位置させた被照射物品(この実施例では樹脂製ボトル2)に電子線を当てて殺菌等の処理を行う。

【0023】

前記電子線照射装置16の照射窓18の前方側が、前述のように、樹脂製ボトル2に電子線を照射する電子線照射エリアAになっている。前記ボトル搬送装置20によって搬送されている樹脂製ボトル2が、この電子線照射エリアAを通過した位置付近から、壁面26aと天面26bによって囲まれた排出室26が形成されている。前記電子線照射エリアAで電子線の照射を受けた樹脂製ボトル2は、ボトル搬送装置20のグリッパ28からこの排出室26内に設置された排出ホイール24に引き渡される。この排出ホイール24には、円周方向等間隔で複数の容器保持手段34が設けられており、ボトル搬送装置20のグリッパ28によって保持されている樹脂製ボトル2が、この容器保持手段34によって取り出されて排出される。

【0024】

前記排出室26内の排出ホイール24は、リジェクトホイールを兼ねており、後に説明するように、樹脂製ボトル2が正常に殺菌されていると判定された場合には、ボトル搬送手段20から受け取った樹脂製ボトル2を、次の中間チャンバー35に設置された搬出ホイール36の容器保持手段38に引き渡して、図示しないフィラ、キャッパ等の次の工程に送る。シールドチャンバー10の壁面の、前記排出室26の排出ホイール24から中間チャンバー35内の搬出ホイール36へ樹脂製ボトル2の受け渡しを行う部分には、樹脂製ボトル2が通過可能な開口16bが形成されている。一方、電子線の照射量が不足している等により、殺菌が不完全であると判断された場合には、中間チャンバー35の搬出ホイール36に引き渡さずに、シールドチャンバー10に隣接して配置されているリジェクト部39に排出する。図1中の符号Bで示す位置がリジェクト位置である。なお、シールドチャンバー10の壁面の、前記排出室26の排出ホイール24からリジェクト部39へ樹脂製ボトル2を排出する位置Bにも、樹脂製ボトル2が通過可能な開口16cが形成されている。

【0025】

ボトル搬送装置20にはエンコーダ40が設けられており、このエンコーダ40のパルス信号が制御装置42に送られ、ボトル搬送装置20の回転体30の回転位置、つまり、各グリッパ28に保持された樹脂製ボトル2の位置が常に検出されている。また、このボトル搬送装置20の下流側に設置された排出ホイール24にもエンコーダ44が設けられて、そのパルス信号が制御装置42に入力されており、前記ボトル搬送装置20のグリッパ28から受け渡されて容器保持手段34が保持している樹脂製ボトル2の位置を常に検出することができる。従って、後に説明するように、電子線照射装置16から照射された電子線の照射量が不足した場合、あるいは過大だった場合等には、ボトル搬送装置20のエンコーダ40からの信号によってこの照射不良の樹脂製ボトル2を特定し、さらに、リジェクトホイール(排出ホイール)24のエンコーダ44のパルス信号によりこの樹脂製ボトル2を追跡して、リジェクトホイール24から抜き取ることが可能である。

【0026】

前記電子線照射装置16の照射窓18の、前記ボトル搬送装置20による容器搬送経路を挟んだ前方に、電流計測電極としてのビームコレクタ46が直立して設置されている。電子線の照射窓18とビームコレクタ46の間が前記電子線照射エリアAであり、グリッパ28に保持された樹脂製ボトル2が照射窓18とビームコレクタ46のほぼ中間を通過する際に、電子線照射装置16から電子線の照射を受けて電子線を捕捉するようになっている。ビームコレクタ46は、ステンレス等の導電体からなり、照射窓18の全域を覆う大きさを有して、照射窓18の前面に対向して設置されている。なお、この実施例では、電子線を照射する照射窓18が容器搬送方向に2枚に分割されており、ビームコレクタ46はこの2枚の照射窓18の全体の縦横のサイズよりも大きいサイズを有している。このビームコレクタ46は、電子線の照射を受けて加熱されすぎないように、内部には冷却水管路46aが配置されており、この管路46aに冷却水を流通させて冷却するようになっている。このビームコレクタ46は、図2に示すように、絶縁材からなる支持体48を介してシールドチャンバー10内のメイン室22の床に設置され、電子線殺菌装置に電気的に絶縁された状態で支持されている。このビームコレクタ46を接地するリード線50に電流計測手段52が接続されており、ビームコレクタ46に電子線が照射されることによりこのビームコレクタ46からアースに流れる電流を計測するようになっている。この電流計測手段52が計測した電流値は制御装置42に入力される。

【0027】

前記電流計測手段52から制御装置42に送られた電流値は、比較手段54において所定の基準値と比較される。この比較手段54による比較結果に基づいて、電子線照射装置16から照射された電子線の照射量が適正であるか否かを判定手段56が判定する。この判定手段56の判定が不適であったときには、指令手段58からの指令により、前記リジェクトホイール(排出ホイール24)によって不適な樹脂製ボトル2を抜き取ってリジェクトする。また、電子線照射装置16には、供給電流認識手段としての電流モニタ60が設けられて、電流の出力値を常時監視しており、前記比較手段54は、電流モニタ60が認識する電子線照射装置16への供給電流値の変動に応じて前記基準値を変更するようになっている。

【0028】

以上の構成に係る電子線殺菌装置の作動について説明する。図示しないエア搬送コンベヤによって搬送されてきた樹脂製ボトル2は、導入チャンバー4内に入り、搬入ホイール6の容器保持手段8に引き渡される。搬入ホイール6によって回転搬送された後、樹脂製ボトル2は、鉛製のシールドチャンバー10の供給室14内に設置された供給ホイール12に引き渡され、供給ホイール12の容器保持手段32に保持されて回転搬送されて、メイン室22内のボトル搬送装置20のグリッパ28に引き渡される。なお、グリッパ28は、各種構成のものを使用できるが、この実施例では、図2に示すように、鉛直方向の回転支持軸62の下端に設けられたグリップ部64を有しており、このグリップ部64が樹脂製ボトル2のフランジ2aの下側を保持する。

【0029】

ボトル搬送装置20のグリッパ28に保持され、回転体30の回転に伴って回転搬送された樹脂製ボトル2は、電子線照射装置16の照射窓18の前面側に位置する電子線照射ゾーンAに到達する。この電子線照射ゾーンAでは、電子線照射装置16の照射窓18から電子線が照射されており、ボトル搬送装置20に所定の間隔で設けられているグリッパ28にそれぞれ保持された樹脂製ボトル2に電子線が照射される。照射窓18から樹脂製ボトル2に向けて照射された電子線は、所定の間隔で移動していく樹脂製ボトル2に直接衝突する場合と、樹脂製ボトル2間を通過して前記ビームコレクタ46に照射されて捕捉される場合とがある。ビームコレクタ46に電子線が照射されると、その電子が接地されたアースに向かって流れ、この電流が電流計測手段52によって計測される。この計測された電流値E1は、図3に示すように、樹脂製ボトル2に衝突して遮られる時期と容器の間を通過してビームコレクタ46に直接照射される時期に応じて増減する。

【0030】

電流計測手段52によって計測された電流値E1は制御装置42に送られ、比較手段54によって、基準値と比較される。前述のように、照射された電子線が樹脂製ボトル2に遮られる時期は電流値が最小となり、樹脂製ボトル2の間を通過する時期は電流値が最大となる。計測された電流値E1の基準値との比較による判定は、最大値または最小値のピークが、上限基準値S1A、S1Bを超えると過大、下限基準値S2A、S2Bを下回ると不足と判断する。図3に実線E1で示す電流値が計測された場合には、最大値、最小値のピークが下限基準値S2A、S2Bを下回っており、樹脂製ボトル2に対する電子線の照射量が不足しているため、完全な殺菌が行われないおそれがあるので、判定手段56により不良容器と判定する。また、図3に破線E2で示す電流値が計測された場合には、最大値、最小値のピークが上限基準値S1A、S1Bを超えているので、樹脂製ボトル2に照射された電子線量が過大であり、樹脂製ボトル2が変形したり変色したりするおそれがあるため、判定手段56が不良容器と判定する。なお、最小値は電流値が低く変動幅が小さいため、より顕著に変化する最大値を監視する方が判定が容易である。また、電子線照射装置16から照射される電子線の照射量が一定の場合には、樹脂製ボトル2の搬送速度が遅いと照射過多になり、搬送速度が速いと過少となるので、そのときの搬送速度に応じて照射量は変更される。そこで、電子線照射装置16に指令された照射量を、電子線照射装置16に供給された電流値を供給電流認識手段(電流モニタ)60によって計測することで認識し、これに応じて基準値を変更する。

【0031】

制御装置42の判定手段56において不良容器と判定された樹脂製ボトル2は、ボトル搬送装置20の回転体30に設けられたエンコーダ40のパルス数によって特定される。この樹脂製ボトル2はその後、ボトル搬送装置20のグリッパ28から排出ホイール24の容器保持手段34に引き渡される。この排出ホイール24にもエンコーダ44が設けられており、前記ボトル搬送装置20において不良容器と判定された樹脂製ボトル2は、排出ホイール24に引き渡された後も追跡され、リジェクト位置Bで取り除かれてリジェクト部39に排出される。なお、この実施例では、計測された電流値E1が前記基準値S1、S2を外れていると判定された樹脂製ボトル2自体だけでなく、その前後の樹脂製ボトル2も抜き取るようにしている。

【0032】

前記のように電流計測電極であるビームコレクタ46から測定された電流値E1に基づいて、電子線の照射量が不適であると判定された樹脂製ボトル2は、排出ホイール24から取り出されてリジェクト部39に排出されるが、電子線の照射量が適切であると判定された樹脂製ボトル2は、ボトル搬送装置20のグリッパ28から排出ホイール24の容器保持手段34に受け渡され、さらに、次の中間チャンバー35に設置されている搬出ホイール36の容器保持手段38に受け渡されて、フィラ、キャッパ等の次の工程に送られる。

【0033】

電流計測手段52によってビームコレクタ46からアースへ流れる電流を計測し、その電流値E1、E2が図3に示すように変動が大きい場合には、基準値S1A、S2A、S1B、S2Bとの比較で明確に判定できるが、図4に示すように、電流値E3、E4の増減の幅が小さい場合には、所定間隔毎(例えば、ボトル搬送装置20によって搬送される樹脂製ボトル2が1ピッチ移動する毎)に平均値C(C1、C2、C3、C4)を求め、この平均値Cを基準値(上限基準値S3、下限基準値S4)と比較し、電子線の照射量が適切であったか否かを判定する。図4に実線で示す電流値E3が計測された場合には、平均値C3が下限基準値S4を下回っており、電子線の照射量が不足であると判定し、破線E4で示す電流値が測定された場合には、平均値C4が上限基準値S3を上回っており、照射量が過大であると判定する。なお、図4中に、符号Pで示す間隔が樹脂製ボトル2の1ピッチ分の間隔である。

【実施例2】

【0034】

図5は第2の実施例に係る電子線殺菌装置を示す図であり、電流計測電極とこの電極の電流を計測する電流計測手段の構成が前記実施例1と異なっており、その他の構成は図1と同一なので、同一の部分には同一の符号を付してその説明を省略し、相違する部分だけを説明する。この実施例では、ビームコレクタ146(146A、146B、146C)が、3つに分割されて相互に絶縁された状態で設置されており、各ビームコレクタ146A、146B、146Cが、電子線照射ゾーンBで一度に電子線を照射される3本の樹脂製ボトル2にそれぞれ対応している。各ビームコレクタ146A、146B、146Cにはそれぞれ電流計測手段152(152A、152B、152C)が接続されており、電子線が照射された際の電流値が独立して計測される。これら各ビームコレクタ146A、146B、146Cは、それぞれが、照射窓18の高さよりも高く、幅は樹脂製ボトル2の幅と同じかまたはそれよりも小さい幅を有している。このように幅を小さくしたことにより、電流計測手段152A、152B、152Cによって計測する電流値が、樹脂製ボトル2が通過する毎に大きく変動するので基準値との比較が容易である。しかも、照射不良の樹脂製ボトル2を1本単位で特定することができる。

【符号の説明】

【0035】

2 容器(樹脂製ボトル)

16 電子線照射手段(電子線照射装置)

18 照射窓

20 容器搬送手段(ボトル搬送装置)

24 リジェクト手段(排出ホイール)

46、146 電流計測電極(ビームコレクタ)

52、152 電流計測手段

54 比較手段

56 判定手段

58 指令手段

【技術分野】

【0001】

本発明は、搬送されている容器に電子線を照射して殺菌を行う電子線殺菌装置に係り、特に電子線の照射量が所定の基準値を外れた場合にこれを検出する構成を備えた電子線殺菌装置に関するものである。

【背景技術】

【0002】

ペットボトル等の樹脂製ボトルの搬送中に、電子線照射装置から電子線を照射してそのボトルの殺菌を行う装置は従来から広く知られている。このような電子線殺菌装置において、電子線を照射する装置内でスパークが発生する等、何らかの原因で電子線の照射量が減少して、照射不良が発生した場合には、樹脂ボトルの殺菌が不十分になってしまう。このように殺菌が不十分な容器が発生した場合には、その後の充填等の工程を行う前にこの容器をラインの外にリジェクトしなければならない。そこで、容器に対する電子線の照射量が不足した場合にこれを検出することができる電子線殺菌装置がすでに提案されている(例えば、特許文献1または特許文献2参照)。

【0003】

特許文献1に記載された殺菌装置は、プラスチック容器に放射線を照射する放射線照射手段と、放射線照射手段により放射線が照射されたプラスチック容器の光透過率または光反射率を測定する測定手段と、測定手段で測定された前記光透過率または光反射率に基づいて前記プラスチック容器の殺菌の度合いを判定する判定手段と、判定手段の判定結果に基づいて前記プラスチック容器を選別する選別手段を備えており、照射量が不適正なボトルは除去するようにしている。

【0004】

また、特許文献2に記載された食品容器の電子線殺菌検査システムの発明は、食品容器を搬送する食品容器搬送装置と、食品容器搬送装置によって搬送される食品容器に電子線を照射する電子線照射装置と、電子線照射装置により前記食品容器に電子線が照射されて変化した少なくとも一つの物性値を検出する物性検出部と、物性検出部により検出された前記物性値(温度、オゾン濃度、帯電量、色等)または前記物性値の電子線照射前後における変化量が予め設定された範囲内に収まっているか否かを判断する物性判断部とを備えている。

【0005】

さらに、前記各特許文献に記載された発明の他に、電子線の照射量を電流値によって測定する技術もすでに知られている(特許文献3参照)。この特許文献3に記載された電子線照射装置は、電子線加速器の照射窓の外部に設けられていて照射窓の短辺に沿う棒状のコレクタ電極と、コレクタ電極を電子線の照射領域において、照射窓の長辺に沿う方向に平行移動させる駆動機構と、コレクタ電極に流れる電流を計測する電流計測部とを備えている。前記コレクタ電極は、その両端部に設けた絶縁物によってアースから電気的に絶縁している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4148391号公報

【特許文献2】特開2007−126171号公報

【特許文献3】特開平11−248893号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記特許文献1および特許文献2に記載された発明は、いずれも電子線の照射後の容器を検査する装置である。電子線殺菌装置は、電子線の照射位置付近では変換X線が発生するため、前記測定や検査に使用する測定機やカメラ等の電子機器が誤動作を起こす可能性があるので、これらの機器をシールドされた電子線殺菌装置の内部に設けることは困難である。そのため、容器に対し電子線を照射する位置から離れた箇所にこれら測定器等の装置を設置して検査をすることになる。このような構成では、電子線の照射不足等により殺菌不良となった容器が発生した場合に、その容器が電子線殺菌装置内およびそれに続く充填装置やキャッピング装置等の下流側の工程への搬送経路に位置している時間が長くなり、殺菌不足の容器に付着した微生物や細菌がこれらの環境に飛散するリスクが高くなるという問題がある。しかも、容器不良が連続して発生した場合には、発見が遅れて不良容器が大量に発生するという問題も生じる。

【0008】

また、電子線の照射により殺菌された容器は、無菌状態を維持したまま充填やキャッピング等の下流側の工程に移行させるので、殺菌後の容器が通過する環境は無菌状態に維持されていなければならない。そのため、測定に使用する機器は、環境を除染するための殺菌剤等に対する耐性が要求される。

【0009】

さらに、特許文献3に記載された発明では、電子線を照射する照射窓の外部にコレクタ電極を配置して、その前面を移動させる構成であるため、電子線殺菌装置の殺菌運転中に電流を測定することはできないので、電子線の照射量の不足を直ちに検出して不良容器をリジェクトすることは不可能である。

【課題を解決するための手段】

【0010】

本発明は、照射窓を通して電子線を照射する電子線照射手段と、容器を搬送する容器搬送手段とを備え、この容器搬送手段によって前記照射窓の前方を搬送される容器に電子線を照射して容器を殺菌する電子線殺菌装置において、容器搬送経路を挟んで前記照射窓に対向して配置された電流計測電極と、この電流計測電極に電子線が照射されて流れる電流値を計測する計測手段と、この計測手段の計測結果を所定基準値と比較する比較手段と、この比較手段による比較結果に基づいて電子線照射量が適正か否かを判定する判定手段と、電子線照射位置よりも下流側で容器搬送経路から容器を抜き取るリジェクト手段と、前記判定手段の不適判定に応じてリジェクト手段に容器の抜き取りを指示する指令手段とを備え、搬送される容器に電子線が照射される間の前記電流計測電極を流れる電流値を計測し、前記判定手段により電子線照射量の適否を判定して、照射量が基準値から外れた容器を抜き取ることを特徴とするものである。

【0011】

また、請求項2に記載した発明は、請求項1に記載の電子線殺菌装置において、前記比較手段は、測定中に増減する電流値の増加時または減少時の少なくともいずれか一方の計測値を所定基準値と比較し、前記判定手段は、前記計測値が所定基準値を外れた場合に不適と判定することを特徴とするものである。

【0012】

さらに、請求項3に記載した発明は、請求項1に記載の電子線殺菌装置において、前記比較手段は、測定中に増減する電流値の平均値を計測結果として求めて、この平均値を所定基準値と比較し、前記判定手段は、前記平均値が所定基準値を外れた場合に不適と判定することを特徴とするものである。

【0013】

また、請求項4に記載した発明は、請求項1ないし請求項3に記載の電子線殺菌装置において、容器搬送経路を挟んで前記照射窓に対向して配置され、照射窓の全域をカバーする大きさを有して電子線を捕捉するビームコレクタを備え、このビームコレクタを接地させて電気的に絶縁した状態で支持し、前記電流計測電極として構成したことを特徴とするものである。

【0014】

また、請求項5に記載した発明は、請求項1ないし請求項4に記載の電子線殺菌装置において、前記電子線照射手段への供給電流値を認識する供給電流認識手段を備え、前記比較手段は、認識される供給電流値の変動に応じて所定基準値を変更することを特徴とするものである。

【発明の効果】

【0015】

電子線照射装置の照射窓の前面に電流計測電極を配置し、容器搬送手段によって搬送されている容器に電子線を照射している間に前記電流計測電極を流れる電流を計測して、電子線の照射量が適正であるか不適であるかを判定するようにしたので、早い段階で不良容器を検出してリジェクトすることができ、微生物や細菌等の汚染物質を下流側の環境に持ち込むおそれを少なくすることができ、また、不良容器が発生した場合にも直ちに発見して対応することができるので、多量の不良容器が発生することを防止できるという利点がある。

【図面の簡単な説明】

【0016】

【図1】図1は電子線殺菌装置の全体の配置を示す平面図である。(実施例1)

【図2】図2本発明の要部を示す斜視図である。

【図3】図3は電流計測電極を流れる電流値を計測し、電子線照射量が適切であるか否かを判定する場合を示すグラフである。

【図4】図4は電流計測電極を流れる電流値を計測し、電子線照射量が適切であるか否かを判定する場合を示す他のグラフである。

【図5】図5は第2の実施例に係る電子線殺菌装置の全体の配置を示す平面図である。(実施例2)

【発明を実施するための形態】

【0017】

電子線を照射する電子線照射手段の照射窓の前方を、容器搬送手段によって容器が搬送され、この容器に前記照射窓から電子線を照射して殺菌をする。さらに、照射窓の容器搬送経路を挟んだ向かい側にこの照射窓と対向させて電流計測電極を配置する。搬送される容器に照射窓から電子線を照射すると、電流計測電極に電子線が照射されて電流が流れる。この電流値を電流計測手段によって計測し、その計測結果を制御装置に送り、比較手段によって、所定の電流値と比較し、この比較手段による比較結果に基づいて、判定手段が、電子線照射量が適正か不適であるかを判定する。電子線の照射位置よりも下流側に、容器の搬送経路から容器を抜き取って排出するリジェクト手段が設けられており、前記判定手段によって判定した電子線の照射量が適切でなかった場合にその容器をリジェクトするように、指令手段がリジェクト手段に指示する。このように構成したことにより、容器に電子線を照射する照射位置で照射不良を検出することができ、直ちに不良容器を抜き取ることを可能にするという目的を達成する。

【実施例1】

【0018】

以下、図面に示す実施例により本発明を説明する。この実施例に係る電子線殺菌装置によって殺菌され、その後の工程で液体等の内容物が充填される容器2はペットボトル等の樹脂製ボトル(後に説明する図2参照)である。この樹脂製ボトル2は、図示しないエア搬送コンベヤの支持レールによってネック部に形成されたフランジ2aの下面側を支持され、背後からエアを吹き付けられて連続的にこの電子線殺菌装置まで搬送される。搬送された樹脂製ボトル2は導入チャンバー4内に搬入され、この導入チャンバー4内に配置された搬入ホイール6に引き渡される。

【0019】

前記導入チャンバー4内の搬入ホイール6には、円周方向等間隔で複数の容器保持手段8が設けられており、上流側のエア搬送コンベヤから引き渡された樹脂製ボトル2を受け取って回転搬送する。

【0020】

導入チャンバー4に続いて、樹脂製ボトル2を電子線の照射により殺菌する際に、電子線やX線(制動X線)が外部に漏れないように遮蔽する鉛製の壁面から成るシールドチャンバー10が設置されている。このシールドチャンバー10内は、供給ホイール12が配置されている入口側の供給室14と、供給ホイール12から受け取った樹脂製ボトル2を搬送して、後に説明する電子線照射手段(電子線照射装置)16の電子線照射窓18の前方を移動させるロータリ式の容器搬送手段(ボトル搬送装置)20が設けられたメイン室22と、電子線照射装置18から電子線の照射を受けて殺菌された樹脂製ボトル2を受け取って排出する排出ホイール24が設置された排出室26に区画されている。

【0021】

シールドチャンバー10の壁面の、前記導入チャンバー4の搬入ホイール6から供給室14内の供給ホイール12へ樹脂製ボトル2の受け渡しを行う部分には、樹脂製ボトル2が通過可能な開口16aが形成されている。導入チャンバー4の搬入ホイール6から樹脂製ボトル2を受け取った供給ホイール12は、メイン室22に設置されたボトル搬送装置20に樹脂製ボトル2を引き渡す。供給室14とメイン室22との間の仕切壁14aにも、樹脂製ボトル2の受け渡しが可能な開口(図示せず)が形成されている。メイン室22内に設置されたボトル搬送装置20は、容器保持手段として多数のグリッパ28(後に説明する図2参照)が、回転体30の外周部に円周方向等間隔で設けられている。また、前記導入チャンバー4内に配置された搬入ホイール6の容器保持手段8から樹脂製ボトル2を受け取って、ボトル搬送装置20のグリッパ28に引き渡す供給ホイール12にも、円周方向等間隔で複数の容器保持手段32が設けられている。

【0022】

鉛製のシールドチャンバー10の側壁(図1の上方の側壁)に隣接して電子線照射手段(電子線照射装置)16が配置されている。この電子線照射装置16は、周知のように、真空チャンバー内の真空中でフィラメントを加熱して熱電子を発生させ、高電圧によって電子を加速して高速の電子線ビームにした後、照射部に設けた照射窓18に取り付けてあるTi等の金属製の窓箔を通して大気中に取り出して、照射窓18の前方の電子線照射エリアA内に位置させた被照射物品(この実施例では樹脂製ボトル2)に電子線を当てて殺菌等の処理を行う。

【0023】

前記電子線照射装置16の照射窓18の前方側が、前述のように、樹脂製ボトル2に電子線を照射する電子線照射エリアAになっている。前記ボトル搬送装置20によって搬送されている樹脂製ボトル2が、この電子線照射エリアAを通過した位置付近から、壁面26aと天面26bによって囲まれた排出室26が形成されている。前記電子線照射エリアAで電子線の照射を受けた樹脂製ボトル2は、ボトル搬送装置20のグリッパ28からこの排出室26内に設置された排出ホイール24に引き渡される。この排出ホイール24には、円周方向等間隔で複数の容器保持手段34が設けられており、ボトル搬送装置20のグリッパ28によって保持されている樹脂製ボトル2が、この容器保持手段34によって取り出されて排出される。

【0024】

前記排出室26内の排出ホイール24は、リジェクトホイールを兼ねており、後に説明するように、樹脂製ボトル2が正常に殺菌されていると判定された場合には、ボトル搬送手段20から受け取った樹脂製ボトル2を、次の中間チャンバー35に設置された搬出ホイール36の容器保持手段38に引き渡して、図示しないフィラ、キャッパ等の次の工程に送る。シールドチャンバー10の壁面の、前記排出室26の排出ホイール24から中間チャンバー35内の搬出ホイール36へ樹脂製ボトル2の受け渡しを行う部分には、樹脂製ボトル2が通過可能な開口16bが形成されている。一方、電子線の照射量が不足している等により、殺菌が不完全であると判断された場合には、中間チャンバー35の搬出ホイール36に引き渡さずに、シールドチャンバー10に隣接して配置されているリジェクト部39に排出する。図1中の符号Bで示す位置がリジェクト位置である。なお、シールドチャンバー10の壁面の、前記排出室26の排出ホイール24からリジェクト部39へ樹脂製ボトル2を排出する位置Bにも、樹脂製ボトル2が通過可能な開口16cが形成されている。

【0025】

ボトル搬送装置20にはエンコーダ40が設けられており、このエンコーダ40のパルス信号が制御装置42に送られ、ボトル搬送装置20の回転体30の回転位置、つまり、各グリッパ28に保持された樹脂製ボトル2の位置が常に検出されている。また、このボトル搬送装置20の下流側に設置された排出ホイール24にもエンコーダ44が設けられて、そのパルス信号が制御装置42に入力されており、前記ボトル搬送装置20のグリッパ28から受け渡されて容器保持手段34が保持している樹脂製ボトル2の位置を常に検出することができる。従って、後に説明するように、電子線照射装置16から照射された電子線の照射量が不足した場合、あるいは過大だった場合等には、ボトル搬送装置20のエンコーダ40からの信号によってこの照射不良の樹脂製ボトル2を特定し、さらに、リジェクトホイール(排出ホイール)24のエンコーダ44のパルス信号によりこの樹脂製ボトル2を追跡して、リジェクトホイール24から抜き取ることが可能である。

【0026】

前記電子線照射装置16の照射窓18の、前記ボトル搬送装置20による容器搬送経路を挟んだ前方に、電流計測電極としてのビームコレクタ46が直立して設置されている。電子線の照射窓18とビームコレクタ46の間が前記電子線照射エリアAであり、グリッパ28に保持された樹脂製ボトル2が照射窓18とビームコレクタ46のほぼ中間を通過する際に、電子線照射装置16から電子線の照射を受けて電子線を捕捉するようになっている。ビームコレクタ46は、ステンレス等の導電体からなり、照射窓18の全域を覆う大きさを有して、照射窓18の前面に対向して設置されている。なお、この実施例では、電子線を照射する照射窓18が容器搬送方向に2枚に分割されており、ビームコレクタ46はこの2枚の照射窓18の全体の縦横のサイズよりも大きいサイズを有している。このビームコレクタ46は、電子線の照射を受けて加熱されすぎないように、内部には冷却水管路46aが配置されており、この管路46aに冷却水を流通させて冷却するようになっている。このビームコレクタ46は、図2に示すように、絶縁材からなる支持体48を介してシールドチャンバー10内のメイン室22の床に設置され、電子線殺菌装置に電気的に絶縁された状態で支持されている。このビームコレクタ46を接地するリード線50に電流計測手段52が接続されており、ビームコレクタ46に電子線が照射されることによりこのビームコレクタ46からアースに流れる電流を計測するようになっている。この電流計測手段52が計測した電流値は制御装置42に入力される。

【0027】

前記電流計測手段52から制御装置42に送られた電流値は、比較手段54において所定の基準値と比較される。この比較手段54による比較結果に基づいて、電子線照射装置16から照射された電子線の照射量が適正であるか否かを判定手段56が判定する。この判定手段56の判定が不適であったときには、指令手段58からの指令により、前記リジェクトホイール(排出ホイール24)によって不適な樹脂製ボトル2を抜き取ってリジェクトする。また、電子線照射装置16には、供給電流認識手段としての電流モニタ60が設けられて、電流の出力値を常時監視しており、前記比較手段54は、電流モニタ60が認識する電子線照射装置16への供給電流値の変動に応じて前記基準値を変更するようになっている。

【0028】

以上の構成に係る電子線殺菌装置の作動について説明する。図示しないエア搬送コンベヤによって搬送されてきた樹脂製ボトル2は、導入チャンバー4内に入り、搬入ホイール6の容器保持手段8に引き渡される。搬入ホイール6によって回転搬送された後、樹脂製ボトル2は、鉛製のシールドチャンバー10の供給室14内に設置された供給ホイール12に引き渡され、供給ホイール12の容器保持手段32に保持されて回転搬送されて、メイン室22内のボトル搬送装置20のグリッパ28に引き渡される。なお、グリッパ28は、各種構成のものを使用できるが、この実施例では、図2に示すように、鉛直方向の回転支持軸62の下端に設けられたグリップ部64を有しており、このグリップ部64が樹脂製ボトル2のフランジ2aの下側を保持する。

【0029】

ボトル搬送装置20のグリッパ28に保持され、回転体30の回転に伴って回転搬送された樹脂製ボトル2は、電子線照射装置16の照射窓18の前面側に位置する電子線照射ゾーンAに到達する。この電子線照射ゾーンAでは、電子線照射装置16の照射窓18から電子線が照射されており、ボトル搬送装置20に所定の間隔で設けられているグリッパ28にそれぞれ保持された樹脂製ボトル2に電子線が照射される。照射窓18から樹脂製ボトル2に向けて照射された電子線は、所定の間隔で移動していく樹脂製ボトル2に直接衝突する場合と、樹脂製ボトル2間を通過して前記ビームコレクタ46に照射されて捕捉される場合とがある。ビームコレクタ46に電子線が照射されると、その電子が接地されたアースに向かって流れ、この電流が電流計測手段52によって計測される。この計測された電流値E1は、図3に示すように、樹脂製ボトル2に衝突して遮られる時期と容器の間を通過してビームコレクタ46に直接照射される時期に応じて増減する。

【0030】

電流計測手段52によって計測された電流値E1は制御装置42に送られ、比較手段54によって、基準値と比較される。前述のように、照射された電子線が樹脂製ボトル2に遮られる時期は電流値が最小となり、樹脂製ボトル2の間を通過する時期は電流値が最大となる。計測された電流値E1の基準値との比較による判定は、最大値または最小値のピークが、上限基準値S1A、S1Bを超えると過大、下限基準値S2A、S2Bを下回ると不足と判断する。図3に実線E1で示す電流値が計測された場合には、最大値、最小値のピークが下限基準値S2A、S2Bを下回っており、樹脂製ボトル2に対する電子線の照射量が不足しているため、完全な殺菌が行われないおそれがあるので、判定手段56により不良容器と判定する。また、図3に破線E2で示す電流値が計測された場合には、最大値、最小値のピークが上限基準値S1A、S1Bを超えているので、樹脂製ボトル2に照射された電子線量が過大であり、樹脂製ボトル2が変形したり変色したりするおそれがあるため、判定手段56が不良容器と判定する。なお、最小値は電流値が低く変動幅が小さいため、より顕著に変化する最大値を監視する方が判定が容易である。また、電子線照射装置16から照射される電子線の照射量が一定の場合には、樹脂製ボトル2の搬送速度が遅いと照射過多になり、搬送速度が速いと過少となるので、そのときの搬送速度に応じて照射量は変更される。そこで、電子線照射装置16に指令された照射量を、電子線照射装置16に供給された電流値を供給電流認識手段(電流モニタ)60によって計測することで認識し、これに応じて基準値を変更する。

【0031】

制御装置42の判定手段56において不良容器と判定された樹脂製ボトル2は、ボトル搬送装置20の回転体30に設けられたエンコーダ40のパルス数によって特定される。この樹脂製ボトル2はその後、ボトル搬送装置20のグリッパ28から排出ホイール24の容器保持手段34に引き渡される。この排出ホイール24にもエンコーダ44が設けられており、前記ボトル搬送装置20において不良容器と判定された樹脂製ボトル2は、排出ホイール24に引き渡された後も追跡され、リジェクト位置Bで取り除かれてリジェクト部39に排出される。なお、この実施例では、計測された電流値E1が前記基準値S1、S2を外れていると判定された樹脂製ボトル2自体だけでなく、その前後の樹脂製ボトル2も抜き取るようにしている。

【0032】

前記のように電流計測電極であるビームコレクタ46から測定された電流値E1に基づいて、電子線の照射量が不適であると判定された樹脂製ボトル2は、排出ホイール24から取り出されてリジェクト部39に排出されるが、電子線の照射量が適切であると判定された樹脂製ボトル2は、ボトル搬送装置20のグリッパ28から排出ホイール24の容器保持手段34に受け渡され、さらに、次の中間チャンバー35に設置されている搬出ホイール36の容器保持手段38に受け渡されて、フィラ、キャッパ等の次の工程に送られる。

【0033】

電流計測手段52によってビームコレクタ46からアースへ流れる電流を計測し、その電流値E1、E2が図3に示すように変動が大きい場合には、基準値S1A、S2A、S1B、S2Bとの比較で明確に判定できるが、図4に示すように、電流値E3、E4の増減の幅が小さい場合には、所定間隔毎(例えば、ボトル搬送装置20によって搬送される樹脂製ボトル2が1ピッチ移動する毎)に平均値C(C1、C2、C3、C4)を求め、この平均値Cを基準値(上限基準値S3、下限基準値S4)と比較し、電子線の照射量が適切であったか否かを判定する。図4に実線で示す電流値E3が計測された場合には、平均値C3が下限基準値S4を下回っており、電子線の照射量が不足であると判定し、破線E4で示す電流値が測定された場合には、平均値C4が上限基準値S3を上回っており、照射量が過大であると判定する。なお、図4中に、符号Pで示す間隔が樹脂製ボトル2の1ピッチ分の間隔である。

【実施例2】

【0034】

図5は第2の実施例に係る電子線殺菌装置を示す図であり、電流計測電極とこの電極の電流を計測する電流計測手段の構成が前記実施例1と異なっており、その他の構成は図1と同一なので、同一の部分には同一の符号を付してその説明を省略し、相違する部分だけを説明する。この実施例では、ビームコレクタ146(146A、146B、146C)が、3つに分割されて相互に絶縁された状態で設置されており、各ビームコレクタ146A、146B、146Cが、電子線照射ゾーンBで一度に電子線を照射される3本の樹脂製ボトル2にそれぞれ対応している。各ビームコレクタ146A、146B、146Cにはそれぞれ電流計測手段152(152A、152B、152C)が接続されており、電子線が照射された際の電流値が独立して計測される。これら各ビームコレクタ146A、146B、146Cは、それぞれが、照射窓18の高さよりも高く、幅は樹脂製ボトル2の幅と同じかまたはそれよりも小さい幅を有している。このように幅を小さくしたことにより、電流計測手段152A、152B、152Cによって計測する電流値が、樹脂製ボトル2が通過する毎に大きく変動するので基準値との比較が容易である。しかも、照射不良の樹脂製ボトル2を1本単位で特定することができる。

【符号の説明】

【0035】

2 容器(樹脂製ボトル)

16 電子線照射手段(電子線照射装置)

18 照射窓

20 容器搬送手段(ボトル搬送装置)

24 リジェクト手段(排出ホイール)

46、146 電流計測電極(ビームコレクタ)

52、152 電流計測手段

54 比較手段

56 判定手段

58 指令手段

【特許請求の範囲】

【請求項1】

照射窓を通して電子線を照射する電子線照射手段と、容器を搬送する容器搬送手段とを備え、この容器搬送手段によって前記照射窓の前方を搬送される容器に電子線を照射して容器を殺菌する電子線殺菌装置において、

容器搬送経路を挟んで前記照射窓に対向して配置された電流計測電極と、この電流計測電極に電子線が照射されて流れる電流値を計測する計測手段と、この計測手段の計測結果を所定基準値と比較する比較手段と、この比較手段による比較結果に基づいて電子線照射量が適正か否かを判定する判定手段と、電子線照射位置よりも下流側で容器搬送経路から容器を抜き取るリジェクト手段と、前記判定手段の不適判定に応じてリジェクト手段に容器の抜き取りを指示する指令手段とを備え、

搬送される容器に電子線が照射される間の前記電流計測電極を流れる電流値を計測し、前記判定手段により電子線照射量の適否を判定して、照射量が基準値から外れた容器を抜き取ることを特徴とする電子線殺菌装置。

【請求項2】

前記比較手段は、測定中に増減する電流値の増加時または減少時の少なくともいずれか一方の計測値を所定基準値と比較し、

前記判定手段は、前記計測値が所定基準値を外れた場合に不適と判定することを特徴とする請求項1に記載の電子線殺菌装置。

【請求項3】

前記比較手段は、測定中に増減する電流値の平均値を計測結果として求めて、この平均値を所定基準値と比較し、

前記判定手段は、前記平均値が所定基準値を外れた場合に不適と判定することを特徴とする請求項1に記載の電子線殺菌装置。

【請求項4】

容器搬送経路を挟んで前記照射窓に対向して配置され、照射窓の全域をカバーする大きさを有して電子線を捕捉するビームコレクタを備え、このビームコレクタを接地させて電気的に絶縁した状態で支持し、前記電流計測電極として構成したことを特徴とする請求項1ないし請求項3に記載の電子線殺菌装置。

【請求項5】

前記電子線照射手段への供給電流値を認識する供給電流認識手段を備え、

前記比較手段は、認識される供給電流値の変動に応じて所定基準値を変更することを特徴とする請求項1ないし請求項4に記載の電子線殺菌装置。

【請求項1】

照射窓を通して電子線を照射する電子線照射手段と、容器を搬送する容器搬送手段とを備え、この容器搬送手段によって前記照射窓の前方を搬送される容器に電子線を照射して容器を殺菌する電子線殺菌装置において、

容器搬送経路を挟んで前記照射窓に対向して配置された電流計測電極と、この電流計測電極に電子線が照射されて流れる電流値を計測する計測手段と、この計測手段の計測結果を所定基準値と比較する比較手段と、この比較手段による比較結果に基づいて電子線照射量が適正か否かを判定する判定手段と、電子線照射位置よりも下流側で容器搬送経路から容器を抜き取るリジェクト手段と、前記判定手段の不適判定に応じてリジェクト手段に容器の抜き取りを指示する指令手段とを備え、

搬送される容器に電子線が照射される間の前記電流計測電極を流れる電流値を計測し、前記判定手段により電子線照射量の適否を判定して、照射量が基準値から外れた容器を抜き取ることを特徴とする電子線殺菌装置。

【請求項2】

前記比較手段は、測定中に増減する電流値の増加時または減少時の少なくともいずれか一方の計測値を所定基準値と比較し、

前記判定手段は、前記計測値が所定基準値を外れた場合に不適と判定することを特徴とする請求項1に記載の電子線殺菌装置。

【請求項3】

前記比較手段は、測定中に増減する電流値の平均値を計測結果として求めて、この平均値を所定基準値と比較し、

前記判定手段は、前記平均値が所定基準値を外れた場合に不適と判定することを特徴とする請求項1に記載の電子線殺菌装置。

【請求項4】

容器搬送経路を挟んで前記照射窓に対向して配置され、照射窓の全域をカバーする大きさを有して電子線を捕捉するビームコレクタを備え、このビームコレクタを接地させて電気的に絶縁した状態で支持し、前記電流計測電極として構成したことを特徴とする請求項1ないし請求項3に記載の電子線殺菌装置。

【請求項5】

前記電子線照射手段への供給電流値を認識する供給電流認識手段を備え、

前記比較手段は、認識される供給電流値の変動に応じて所定基準値を変更することを特徴とする請求項1ないし請求項4に記載の電子線殺菌装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−93567(P2011−93567A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−249107(P2009−249107)

【出願日】平成21年10月29日(2009.10.29)

【出願人】(000253019)澁谷工業株式会社 (503)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月29日(2009.10.29)

【出願人】(000253019)澁谷工業株式会社 (503)

【Fターム(参考)】

[ Back to top ]