電子表示機器の保護パネル及びその製造方法

【課題】電子表示機器の保護パネルの加飾において、単純な構成で光沢を有し、且つ色調選択の自由度を確保することができる電子表示機器の保護パネルを提供する。

【解決手段】電子表示機器の表示部材上に配設され、該表示部材を視認するための透明部と、印刷による加飾部とを有する電子表示機器の保護パネルであって、基板の表示部材に対向する側の表面に、誘電体層と、印刷パターン層とがこの順に積層されている。誘電体層は、少なくとも屈折率が異なる2層以上の層から構成されており、印刷パターン層は、誘電体層上の一部に印刷で成膜されることにより加飾部を形成する。加飾部は、特定の波長領域において、表示部材に対向しない側からの入射光に対する光の反射率が、12%以上である。

【解決手段】電子表示機器の表示部材上に配設され、該表示部材を視認するための透明部と、印刷による加飾部とを有する電子表示機器の保護パネルであって、基板の表示部材に対向する側の表面に、誘電体層と、印刷パターン層とがこの順に積層されている。誘電体層は、少なくとも屈折率が異なる2層以上の層から構成されており、印刷パターン層は、誘電体層上の一部に印刷で成膜されることにより加飾部を形成する。加飾部は、特定の波長領域において、表示部材に対向しない側からの入射光に対する光の反射率が、12%以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子表示機器の保護パネル及びその製造方法に係り、特に、部分的に光沢を有する加飾を施した電子表示機器の保護パネル及びその製造方法に関する。

【背景技術】

【0002】

携帯電話、ビデオカメラ、デジタルカメラ、パーソナルコンピュータ用モニタ、電子手帳等の携帯端末(PDA、Personal Digital Assistant)、自動車等の各種表示部材(ディスプレイ)は、液晶パネル又は有機ELパネル等との組み合わせにより構成されている。そして、これらの表示部材においては、液晶パネル又は有機ELパネルを保護する目的で、透明パネルが取り付けられている。

【0003】

従来、この透明パネルは、表面に傷がつきにくいハード層を形成した無色透明な樹脂のパネルが用いられてきたが、上述の電子表示機器のファッション化に伴い、この保護パネルの一部に装飾が施されるようになってきた。そしてこれら電子表示機器の加飾に関し、製品の差別化を図るため、視覚的高級感が求められている。そこで、こうした視覚的高級感を出すための技術の一つとして、表面に光沢を有する薄膜を用いた装飾が知られている。

【0004】

従来、光沢を出す装飾技術において用いられた代表的な材料には、暗反射用としてクロム、明反射用としてアルミが挙げられるが、これらに代わる金属装飾技術が望まれていたという背景の下、近年の薄膜形成技術の発達により、様々な金属薄膜を用いて加飾することが可能となってきている。

【0005】

一般に、電子表示機器の保護パネルに対してパターニングを伴う金属薄膜を用いた加飾を行う際は、マスキング、リフトオフ、エッチング等が用いられる。マスキングは簡便な方法ではあるが、マスクの加工精度の限界から精密なパターニングには向かず、リフトオフ、あるいはエッチングが主流となっている。リフトオフは、電子表示機器の表示部に相当する保護パネルの透明部となる部分に溶剤に可溶な樹脂層を形成し、その上に全面的に金属薄膜を形成した後、溶剤洗浄を行って樹脂層と共に不要な金属薄膜を除去する方法である。しかし、前記方法では樹脂層の除去が不十分であった場合、保護パネルの透明部が柚肌又は梨地状になりやすいといった問題点があった。透明部を形成するため、エッチングを行う場合には、その製造工程が多くなり、さらに経費が嵩むという問題がある。さらにまた、金属薄膜を用いた加飾ではSn、Cr、Alが主に使用されるが、多様な色調を発現することが難しいという問題点もある。

【0006】

これに対し、特許文献1では、電子表示機器の保護パネルに光沢を付与する装飾として、透明樹脂層、すなわちパネル基板の裏面側の周縁部に、光を反射する金属色の印刷を施し、不透明な窓枠部を設ける技術が提案されている。

【0007】

また、特許文献2では、枠本体、すなわち基板上に所望の色調の塗装層を形成し、塗装が乾燥する前に金属箔片、微細片を分散散布した後、その上に透明塗料を塗装することにより、光沢を付与する技術が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−156912号公報

【特許文献2】特開2001−347796号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

一般に、光沢を付与する装飾を施す際、作業性及び経費の観点から比較すると、金属薄膜を形成する方法よりも、印刷による方法が好ましい。しかしながら、特許文献1のような印刷による加飾は、光沢を呈する装飾とする場合、一般にメタリックインクと称される専用インクを用いる必要がある。したがって、使用可能なインクの種類が制限され、その結果、色調選択の自由度はインクの種類に依存し、表現可能な色調が乏しくなるという問題がある。

【0010】

また、電子表示機器の保護パネルにおいて、表示部に表示された画面の視認性を向上させるため、防眩性が要求される。これに対し、特許文献1では反射防止層(AR層)を形成して透過率を向上させ、保護パネルへ外部景色が映り込みにくい構成とした保護パネルを開示しているが、その製造において必要な工程数が増すという問題点がある。

【0011】

一方、特許文献2のように、金属箔片、微細片を分散散布して窓枠部の加飾を行う場合、金属箔片及び微細片の混合のために均一になりにくく、その結果、窓枠部が梨地状になるという問題点がある。さらに、金属箔片及び微細片が付着した窓枠部は導通性を有し、電子表示機器に悪影響を及ぼすという問題点も挙げられる。

【0012】

本発明の目的は、電子表示機器の保護パネルの加飾において、光沢を有し、且つ色調選択の自由度を確保することができる電子表示機器の保護パネルを提供することにある。また、本発明の他の目的は、電子表示機器の保護パネルの構成を簡単なものとし、製造工程数が少なく、安価な保護パネルを提供することにある。

【課題を解決するための手段】

【0013】

前記課題は、本発明の電子表示機器の保護パネルによれば、電子表示機器の表示部材上に配設され、該表示部材を視認するための透明部と、印刷による加飾部とを有する電子表示機器の保護パネルであって、透明な基板の前記表示部材に対向する側の表面に、誘電体層と、印刷パターン層とがこの順に積層され、前記誘電体層は、少なくとも屈折率が異なる2層以上の層から構成されており、前記印刷パターン層は、前記誘電体層上の一部に印刷で成膜されることにより前記加飾部を形成し、該加飾部は、発色する色に対応する波長領域において、前記基板の、前記表示部材に対向しない側からの入射光に対する光の反射率が、12%以上であること、により解決される。

【0014】

このように、屈折率が異なる2層以上の層と印刷パターン層とを組み合わせることにより、任意の波長領域、すなわち任意の色調を呈し、且つ、光沢を表現することが可能となる。金属薄膜のリフトオフ、あるいはエッチングという手間のかかる工程を必要としないため、製造工程は大幅に簡略化される。

この時、印刷パターン層を形成するインクは専用のメタリックインクを用いる必要がないため、用いられるインクの種類は制限されることがない。したがって、様々な色調において光沢を呈する加飾を施すことができる。また、単色のインクを用いることにより、その光沢がメタリックインクと比較して均一に制御しやすい。

【0015】

一方、保護パネルに光沢のある加飾を施す際、金属箔片、微細片を分散散布する技術においては、得られる保護パネルは導通性を有しやすい。しかし、複数の誘電体層に印刷パターン層を積層した構成とした保護パネルは、導通性を有さないため、電子機器に用いた場合、その機器に悪影響を及ぼすことがない。

【0016】

このとき、請求項2のように、前記透明部において、前記表示部材に対向しない側からの入射光に対する光の反射率が、前記基板のみの光の反射率よりも低く設計されると好適である。

誘電体層を適宜組み合わせることにより、その誘電体層が積層した部分においては光の反射率を低下させることができる。したがって、印刷パターン層を設けていない透明部において、光の反射率が低く(すなわち光の透過率が高く)、その内部の電子表示機器の表示部材の視認性が向上する。

【0017】

また、誘電体層の組み合わせにより、透明部は反射防止機能を有するため、本発明の保護パネルが電子表示機器の表示部材に対応する部分において、別途反射防止膜を設ける必要がなく、簡単な構成の保護パネルとすることができる。つまり、誘電体層は反射防止機能と、印刷パターン層との組み合わせにより色調及び光沢の制御機能とを担っているため、保護パネルの構成を単純化することができ、さらにその製造工程を簡素化することができる。

【0018】

また、請求項3のように、前記加飾部は、前記基板の周縁に設けられ、前記透明部は、前記基板の略中央部分に形成されると好ましい。

このように、本発明の保護パネルによれば、窓枠状に光沢を呈する加飾を施す場合においても、印刷パターン層を成膜するだけで良い。つまり、窓枠状に加飾を施す際に行われるマスキング工程やエッチング工程を設ける必要がなく、製造工程を簡素化することができる。また、エッチング工程を経る際に透明部が柚肌又は梨地状になりやすいという問題を解決することができる。

【0019】

さらにまた、請求項4のように、前記基板において、その材料がガラス、ポリカーボネート樹脂、ABS樹脂、アクリル樹脂、PET樹脂より選ばれるいずれかの合成樹脂であり、前記誘電体層において、その材料がチタン酸化物、ジルコニウム酸化物、タンタル酸化物、ニオブ酸化物、アルミニウム酸化物、ケイ素酸化物、フッ化マグネシウムより選ばれるいずれかの金属化合物であり、前記印刷パターン層が黒色インクにより形成されると好ましい。

【0020】

これらの材料を用いることにより、可視光領域の全域で平均的に光の透過率を上げることができ(反射率を下げることができ)、その結果、十分な視認性を保護パネルに付与することができる。さらに、印刷パターン層との組み合わせにより光沢を呈し、任意の色調に制御する際、これら化合物は特に適当な屈折率を有している。特に誘電体層において用いられるチタン酸化物(TiO2)層の光の屈折率は約2.3、ジルコニウム酸化物(ZrO2)層の光の屈折率は2.0、タンタル酸化物(Ta2O5)層の光の屈折率は2.1、ニオブ酸化物(Nb2O5)層の光の屈折率は2.3、アルミニウム酸化物(Al2O3)層の光の屈折率は1.63、ケイ素酸化物(SiO2)層の屈折率は1.46、フッ化マグネシウム(MgF)層の光の屈折率は1.38であり、これらの膜厚の組み合わせにより、透明部は適当な透過率を保持する。さらに、印刷パターン層を付与することにより、加飾部は十分な光沢を保持しながら、異なる発色とすることができる。

【0021】

また、印刷パターン層を成膜する際、インクに黒色インクを用いると、他の色のインクを用いた時よりも発色の調整が容易となり、また、均一な光沢を得ることができるため、好ましい。

【0022】

また、前記課題は、本発明の電子表示機器の保護パネルの製造方法によれば、請求項1乃至4のいずれか一項に記載の電子表示機器の保護パネルの製造方法であって、基板の前記表示部材に対向する側の表面に、少なくとも屈折率が異なる2層以上の層から構成される誘電体層を成膜する誘電体層成膜工程と、前記誘電体層の成膜範囲において、前記表示部材に対向しない側からの入射光に対する光の透過率及び光の反射率を測定する光学特性測定工程と、前記誘電体層に接するように、該誘電体層の一部に印刷により印刷パターン層を成膜する印刷パターン層成膜工程と、をこの順に備えてなること、により解決される。

【0023】

このように、電子表示機器の保護パネルの製造方法において、マスキング工程やエッチング工程を経ることなく透明部と加飾部を作り分けられるため、製造工程を簡略化し、コストを削減することができる。また、誘電体層を形成した後、印刷パターン層を形成する前に、光の透過率及び屈折率を計測するため、製造工程の途中で光学特性を正確に制御することができ、その結果、得られる保護パネルの品質を一定に保つことが容易となる。

【発明の効果】

【0024】

本発明の請求項1の電子表示機器の保護パネルによれば、屈折率が異なる2層以上の層を設け、印刷パターン層と組み合わせることにより、任意の色調を呈し、且つ光沢を呈する加飾を有する保護パネルとすることができる。また、印刷パターン層を形成するインクの種類は制限されず、自由に選択することができ、その結果、様々な色調において光沢を呈する加飾を施すことができる。さらにまた、複数の誘電体層に印刷パターン層を積層した構成とした保護パネルは、導通性の高い材料を用いていないため、非導通の保護パネルとすることができる。

また請求項2の発明によれば、誘電体層の組み合わせにより、透明部は反射防止機能を有するため、視認性が高く、また、別途反射防止膜を設ける必要がないため、簡単な構成の保護パネルを提供することができる。

さらにまた、請求項3の発明によれば、窓枠状に光沢を呈する加飾を施す場合において、マスキング工程やエッチング工程を設ける必要がなく、印刷パターン層を形成するだけで良い。

さらに請求項4の発明によれば、適当な材料を選択し、さらに適当な膜厚を設計することにより、透明部には適当な透過率が備えられ、且つ加飾部における発色を容易に制御することができる。さらに、印刷パターン層を黒色とすることにより、加飾部は十分な光沢を保持することができる。

また請求項5の電子表示機器の保護パネルの製造方法によれば、マスキング工程やエッチング工程を経る必要がないため、透明部と加飾部の作り分けを短い製造工程により行うことができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係る電子表示機器の保護パネルの概略正面図である。

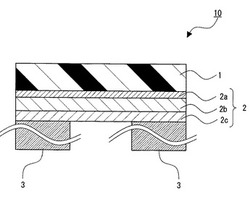

【図2】本発明の実施形態に係る図1のA−A線に相当する概略断面図である。

【図3】本発明の実施形態に係る保護パネルの製造法を示すフローチャート図である。

【図4】(a)本発明の実施形態に係る緑色(G)に対応する光特性のグラフ図である。(b)本発明の実施形態に係る青色(B)に対応する光特性のグラフ図である。(c)本発明の実施形態に係る赤色(R)に対応する光特性のグラフ図である。

【図5】本発明の実施形態に係る電子表示機器の保護パネルを搭載した携帯電話機の概略斜視図である。

【発明を実施するための形態】

【0026】

本発明の実施形態に係る電子表示機器の保護パネルを図面に基づいて説明する。なお、以下に説明する材料、配置、構成等は、本発明を限定するものでなく、本発明の趣旨の範囲内で種々改変することができるものである。

【0027】

図1乃至図3は本発明の実施形態に係るもので、図1は本発明の実施形態に係る電子表示機器の保護パネルの概略正面図、図2は図1のA−A線に相当する概略断面図、図3は本発明の実施形態に係る保護パネルの製造法を示すフローチャート図、図4は、本発明の実施形態に係る光特性のグラフ図で、(a)は緑色(G)に対応し、(b)は青色(B)に対応し、(c)は赤色(R)に対応する。図5は、本発明の実施形態に係る電子表示機器の保護パネルを搭載した携帯電話機の概略斜視図であり、例として携帯電話機のディスプレイ部材の一部として用いたときの概略斜視図である。

【0028】

本発明の電子表示機器に取り付けられる保護パネル10は、図1に示すように、電子表示機器の表示部材(不図示)に対応して対向する透明部11と、加飾部12とを備えている。なお、図1において、加飾部12は窓枠のように保護パネル10の周縁部に形成されているが、本発明の保護パネル10はこの形状に限定されるものではなく、本発明の趣旨の範囲内で種々の範囲及び形状で形成される。

【0029】

保護パネル10が電子表示機器に配設された場合、保護パネル10の下方に設置された表示部材を、透明部11を介して目視することができる。加飾部12は、保護パネル10に備えられた後述の印刷パターン層3によって形成され、印刷パターン層3が形成されていない部分が透明部11として形成される。

【0030】

図2は本発明実施形態に係る図1のA−A線に相当する保護パネル10の概略断面図である。本発明の実施形態に係る電子表示機器の保護パネルは、図2に示すように、基板1上に、誘電体層2a、誘電体層2b、誘電体層2c、さらにその上の一部に印刷パターン層3が順に積層されて形成されている。なお、本実施形態においては、周縁部において加飾された保護パネル10を説明するが、本発明の加飾は基板1上、様々な範囲に対しても行うことができ、本実施形態に限定されるものではない。

【0031】

本発明の保護パネル10は、電子表示機器の表示部材の表面を保護するため、融着等により、電子表示機器に配設される。このとき、保護パネル10は、各層(誘電体層2a、誘電体層2b、誘電体層2c、印刷パターン層3)が成膜された側を表側とした場合、表側が電子表示機器に対向し、裏側が電子表示機器の目視側となるように設置する。この時、保護パネル10において、各層(誘電体層2a、誘電体層2b、誘電体層2c、印刷パターン層3)が成膜された面が電子表示機器側と対向するため、成膜面は直接操作者の指等に触れることがない。したがって、操作者の皮脂等による汚れが各膜に付着することによる各膜の劣化を防ぐことができ、傷が付きにくくなる等の利点を有する。

【0032】

上記保護パネル10は、透明部11及び加飾部12を有し、印刷パターン層3が設けられている部分が加飾部12となる。加飾部12は必ずしも保護パネル10の周縁部に設けられる必要はなく、適宜設計することができる。また、この不透明な加飾部12により、例えば、表示部材に配設された電極等を隠蔽することも可能である。

【0033】

加飾部12は、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)上に印刷パターン層3を設けることにより形成されるため、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)の屈折率を適宜設計することにより、加飾部12に光沢を付与することができる。

【0034】

一方、透明部11においては、基板1上に、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)のみが設けられるため、透視性が良く、電子表示機器の表示部材を視認することができる。また、誘電体層2a、誘電体層2b、誘電体層2cの屈折率を適宜設計することにより、透過率を制御できるため、反射防止膜を別途成膜する必要がない。

【0035】

したがって、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)の屈折率を制御することにより、透明部11は反射防止膜を別途成膜する必要がなく、且つ高い視認性を確保することができる。また、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)に加え、印刷パターン層3を成膜するだけで、光沢のある加飾部12を得ることができ、単純な構成の保護パネルとすることができる。

【0036】

基板1は透視性に優れ、電子表示機器の表示部材を破損から保護することができる材料を用いることができ、ガラス、樹脂基板等を用いることができる。樹脂基板としては、PET樹脂、ABS樹脂、AS樹脂、ポリオレフィン系樹脂、アクリル系樹脂等の汎用樹脂を用いることができる。また、ポリスチレン系樹脂、ポリカーボネート系樹脂、ポリアセタール系樹脂、超高分子ポリエチレン系樹脂などの汎用エンジニアリング樹脂や、ポリスルホン系樹脂、ポリエーテルイミド系樹脂、ポリイミド系樹脂、液晶ポリエステル系樹脂、ポリアリル系耐熱樹脂などのスーパーエンジニアリング樹脂を用いることができる。

【0037】

また、基板1の材料として、ガラス素材、上記樹脂素材を各種複合した素材でも構わない。また、基板1の形状としては、表面が平滑で、形が崩れずに取り扱いができるものであれば、折り曲げが可能な薄いフィルムを用いることができるなど、特に限定はない。ただし、本発明の保護パネル10は、基板1上に誘電体層2及び印刷パターン層3を積層して成膜し、成膜側でない側から目視した場合に光沢を得る構成となっているため、基板1は透明な材料を用いるのが好ましい。また、軽量化及び高強度化を目的とした場合、PET樹脂、ポリカーボネート樹脂、ABS樹脂、アクリル樹脂を用いるのが好ましい。

【0038】

誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)は4族又は5族より選ばれる金属の酸化物、酸化アルミニウム、フッ化マグネシウム、酸化マグネシウム、酸化ケイ素、窒化ケイ素等を用いることができる。また、これら材料を各種複合した素材でも構わない。なお、誘電体層2a、誘電体層2b、誘電体層2cはそれぞれ光の屈折率が異なる層とする。

【0039】

これら化合物の中でも、透明部11における透過率の制御に関し、適当な屈折率を有し、且つスパッタ、あるいは蒸着による成膜が容易な酸化チタン、酸化ジルコニウム、酸化タンタル、酸化ニオブ、酸化アルミニウム、酸化ケイ素、フッ化マグネシウムを用いると好ましい。

【0040】

また、誘電体層2は適当な屈折率の材料を組み合わせることにより、光の透過率を高くすることができる。したがって、本実施形態において、誘電体層2は、誘電体層2a、誘電体層2b、誘電体層2cの3層により構成されているが、透明部11において、光の透過率を少なくとも95%以上とすることができれば、誘電体層2は2層以上の何層としてもよい。

【0041】

上記の誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)の形成方法としては、スパッタリング法、電子ビーム蒸着法、加熱蒸着法等の真空成膜法等を用いることができる。

【0042】

印刷パターン層3は、適切な色の顔料または染料を着色剤として含有する着色インクを用いるとよい。インクの顔料としては無機顔料、有機顔料、カーボン顔料等を用いることができる。また、インクのバインダー(べヒクル)として、樹脂成分は天然樹脂、天然樹脂誘導体、合成樹脂等を用いることができ、例えば、セルロース系樹脂、エポキシ系樹脂、アクリル系樹脂を用いることができる。溶剤は炭化水素系溶剤、アルコール系溶剤(水溶性、非水溶性)を用いることができる。また、用いる印刷方法・バインダー(ベヒクル)の種類に依存して、界面活性剤、分散剤、増粘剤、反応抑制剤、乾燥を促進する等の効果を有する補助材等を加えると好ましい。

【0043】

印刷パターン層3は、印刷法により薄膜状に形成することができ、その層の表面は、凹凸が少ないため、均一な色調を有する加飾部12を得ることができる。また、印刷法によれば、着色剤等の含有物として多様な物質を使用することができるため、原料の制約を受けることがなく、保護パネル10の製造において高い自由度を確保することができる。

【0044】

印刷パターン層3の形成時、様々な色のインクを用いることができるが、特に黒色のインクを用いると、他の色を用いた場合と比較して、保護パネル10の発色及び光沢を調整することが容易となる。さらに、保護パネル10において、用いるインクは必ずしも単色とする必要はなく、さまざまな色のインクを用いることにより模様を描画することも可能である。したがって、単色の光沢を有する加飾部を有する保護パネル10を提供するだけでなく、光沢を有する模様が描画された加飾部を有する保護パネル10を提供することも可能である。

【0045】

印刷パターン層3の形成方法は、オフセット印刷法、グラビア印刷法、スクリーン印刷法などの通常の印刷法を用いることができる。一方、エッチングにより、印刷パターン層3をパターニングすることも可能であるが、エッチングは費用が嵩むため、安価で且つ量産性の高い印刷法により印刷パターン層3を形成するのが好ましい。

【0046】

本発明の保護パネル10の製造方法に関して以下、図3に基づいて説明する。

本発明の保護パネル10は、基板1上に、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)、印刷パターン層3をこの順に積層させることにより製造される。

【0047】

ステップS101において、適当な成膜条件にて、基板1上に誘電体層2aを成膜する。その際、基板1を、成膜装置の基板ホルダに設置し、適当なターゲット物質を蒸着点に設置して成膜を開始する。誘電体層2aの成膜後、ステップS102に進む。ステップS102において、ターゲット物質を変更し、適当な成膜条件にて、さらに誘電体層2bを、誘電体層2a上に重ねて成膜し、ステップS103に進む。

【0048】

ステップS103において、さらに誘電体層2cを積層して成膜する。誘電体2cの成膜後、ステップS104に進む。ステップS104において、誘電体層2a〜2cが積層して成膜された基板1を成膜装置から取り出す。成膜装置から基板1を取り出した後、ステップS105に進む。(ステップS101からステップ103は、成膜装置内で行われ、その後のステップS104において基板1は成膜装置から取り出される。)ステップS105で、得られた製品(基板1)の光の透過率及び反射率等の分光特性を測定し、ステップS106に進む。ステップS106では、各波長の光に対し、製品(基板1)が設計値通りの透過率、反射率を有しているか否か検査され、判定が行われる。

なお、本実施形態では誘電体層2が3層から成る保護パネル10の例を示したが、適当な光の透過率及び反射率を有していれば、誘電体層2は3層以外の複数の層から形成してもよい。ただし、誘電体層2は少なくとも屈折率の異なる層を2層以上有するものとする。

【0049】

ステップS106において、各特性が所定の許容範囲に入っていることが確認された場合(ステップS106:Yes)は合格品と判定され、次のステップS108に進む。一方、光の透過率及び反射率が許容範囲から外れていると判定された場合(ステップS106:No)は、ステップS107において、不合格品として除去される。

ステップS108において、光の透過率及び反射率が適正と判定された基板1は、印刷装置に設置される。その後、ステップS109において誘電体層2上の一部に印刷法を用いて印刷パターン層3が成膜されることにより、保護パネル10が製造される。

【0050】

[実施形態]

本実施形態においては、成膜法として電子ビーム蒸着法を用いた場合について説明する。図2の構成のように、基板1上に誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)、印刷パターン層3をこの順に積層して形成し、保護パネル10を作成する。

基板1には、縦100mm、横50mm、厚さ2mmの透明なポリカーボネート(屈折率:1.58)を用いる。基板1上に、全面にわたって電子ビーム蒸着法により誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)を積層して成膜する。この時、誘電体層2において、誘電体層2aはZrO2(屈折率:2.0)、誘電体層2bはTiO2(屈折率:2.2)、誘電体層2cはSiO2(屈折率:1.46)を用いる。

【0051】

なお、誘電体層2a、誘電体層2b、誘電体層2cとして上記物質を用いた場合、各成膜条件は以下の条件とすると好ましい。

(誘電体層2aの成膜条件)

電子ビーム電流:250mA、反応ガス:O2 20cc/sec、圧力:1×10−2〜9×10−2Pa程度、成膜速度:5Å/sec

(誘電体層2bの成膜条件)

電子ビーム電流:300mA、反応ガス:O2 60cc/sec、圧力:1×10−2〜9×10−2Pa程度、成膜速度:5Å/sec

(誘電体層2cの成膜条件)

電子ビーム電流:150mA、反応ガス:O2 10cc/sec、圧力:1×10−2〜9×10−2Pa程度、成膜速度:8Å/sec

【0052】

印刷パターン層3は、保護パネル10の周縁部にスクリーン印刷を用いて形成する。光学設計の幅が広がるという点では黒色インクが望ましいが、それ以外に特に要求される仕様はない。スクリーン印刷インクとしては一般的な、セルロース系樹脂、エポキシ系樹脂、アクリル系樹脂などからなる樹脂バインダーに、黒色顔料を含有したインクを用いる。

【0053】

本実施例では緑(G)、青(B)、赤(R)の各色に対応する膜厚の組み合わせを設計し、それに基づき各層(誘電体層2a、誘電体層2b、誘電体層2c及び印刷パターン層3)を成膜した。緑(G)、青(B)、赤(R)それぞれの膜厚の組み合わせは表1のとおりである。

【0054】

【表1】

【0055】

表1における緑(G)、青(B)、赤(R)に対応する設計に関して、成膜面に対して反対側の面(以下、「目視面」と称する)の光の反射率(シミュレーション結果)を図4(a)〜(c)に示す。実際の試作品においても、分光光度計で測定した結果、ほぼ同様の分光特性が得られた。

【0056】

一般に、目視面側から入射する光の反射率が10%以上の場合に光沢を呈すると見做されている。図4(a)〜(c)において、加飾部12に関し、(a)緑(G)、(b)青(B)、(c)赤(R)のそれぞれの発色の波長範囲(緑:495〜570nm、青:450〜495nm、赤:620〜700nm)では光の反射率が12%以上であることから、保護パネル10の加飾部12は、目視面側から見た場合、それぞれ緑(G)、青(B)、赤(R)を呈する光沢を有することが示された。

【0057】

なお、透過率について、本明細書中では、光の透過率をT(%)、反射率をR(%)とし、以下の式(1)を用いて算出している。

T=100−R ・・・(1)

【0058】

また、図4(a)〜(c)において、透明部11に関し、(a)緑(G)、(b)青(B)、(c)赤(R)のそれぞれの反射率は、いずれも基板1(本実施形態ではポリカーボネートを用いた)の値(約5%)を下回っている。したがって、その透過率は上記の式1によると95%以上であり、電子表示機器の表示部材に本発明の保護パネル10を設置した際、その表示部の反射率を軽減させる効果を有し、その結果、視認性を向上させることができる。

【0059】

上記の保護パネル10を有する電子表示機器は、表示部材を有するものであって、例えば、図5のように、携帯電話機のディスプレイ部材として用いられるほか、パーソナルコンピュータ、ポータブルディスプレイ、自動車用の各種メーター等の電子機器のディスプレイ部材として用いられるものである。

【産業上の利用可能性】

【0060】

本発明による電子表示機器の保護パネルは、電子表示機器のディスプレイ部材として用いられ、任意の光沢及び色調を提供することができる。このような性質を必要とする電子表示機器として、携帯電話機、パーソナルコンピュータ、PDAなどファッション性が求められる電子表示機器が挙げられ、それらのディスプレイ部に、本発明による保護パネルを用いることができる。

さらに本発明の保護パネルは、簡単な構成のため製造工程が短く、その結果、安価な保護パネルを提供することができる。

【符号の説明】

【0061】

1 基板

2(2a、2b、2c) 誘電体層

3 印刷パターン層

10 保護パネル

11 透明部

12 加飾部

【技術分野】

【0001】

本発明は、電子表示機器の保護パネル及びその製造方法に係り、特に、部分的に光沢を有する加飾を施した電子表示機器の保護パネル及びその製造方法に関する。

【背景技術】

【0002】

携帯電話、ビデオカメラ、デジタルカメラ、パーソナルコンピュータ用モニタ、電子手帳等の携帯端末(PDA、Personal Digital Assistant)、自動車等の各種表示部材(ディスプレイ)は、液晶パネル又は有機ELパネル等との組み合わせにより構成されている。そして、これらの表示部材においては、液晶パネル又は有機ELパネルを保護する目的で、透明パネルが取り付けられている。

【0003】

従来、この透明パネルは、表面に傷がつきにくいハード層を形成した無色透明な樹脂のパネルが用いられてきたが、上述の電子表示機器のファッション化に伴い、この保護パネルの一部に装飾が施されるようになってきた。そしてこれら電子表示機器の加飾に関し、製品の差別化を図るため、視覚的高級感が求められている。そこで、こうした視覚的高級感を出すための技術の一つとして、表面に光沢を有する薄膜を用いた装飾が知られている。

【0004】

従来、光沢を出す装飾技術において用いられた代表的な材料には、暗反射用としてクロム、明反射用としてアルミが挙げられるが、これらに代わる金属装飾技術が望まれていたという背景の下、近年の薄膜形成技術の発達により、様々な金属薄膜を用いて加飾することが可能となってきている。

【0005】

一般に、電子表示機器の保護パネルに対してパターニングを伴う金属薄膜を用いた加飾を行う際は、マスキング、リフトオフ、エッチング等が用いられる。マスキングは簡便な方法ではあるが、マスクの加工精度の限界から精密なパターニングには向かず、リフトオフ、あるいはエッチングが主流となっている。リフトオフは、電子表示機器の表示部に相当する保護パネルの透明部となる部分に溶剤に可溶な樹脂層を形成し、その上に全面的に金属薄膜を形成した後、溶剤洗浄を行って樹脂層と共に不要な金属薄膜を除去する方法である。しかし、前記方法では樹脂層の除去が不十分であった場合、保護パネルの透明部が柚肌又は梨地状になりやすいといった問題点があった。透明部を形成するため、エッチングを行う場合には、その製造工程が多くなり、さらに経費が嵩むという問題がある。さらにまた、金属薄膜を用いた加飾ではSn、Cr、Alが主に使用されるが、多様な色調を発現することが難しいという問題点もある。

【0006】

これに対し、特許文献1では、電子表示機器の保護パネルに光沢を付与する装飾として、透明樹脂層、すなわちパネル基板の裏面側の周縁部に、光を反射する金属色の印刷を施し、不透明な窓枠部を設ける技術が提案されている。

【0007】

また、特許文献2では、枠本体、すなわち基板上に所望の色調の塗装層を形成し、塗装が乾燥する前に金属箔片、微細片を分散散布した後、その上に透明塗料を塗装することにより、光沢を付与する技術が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−156912号公報

【特許文献2】特開2001−347796号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

一般に、光沢を付与する装飾を施す際、作業性及び経費の観点から比較すると、金属薄膜を形成する方法よりも、印刷による方法が好ましい。しかしながら、特許文献1のような印刷による加飾は、光沢を呈する装飾とする場合、一般にメタリックインクと称される専用インクを用いる必要がある。したがって、使用可能なインクの種類が制限され、その結果、色調選択の自由度はインクの種類に依存し、表現可能な色調が乏しくなるという問題がある。

【0010】

また、電子表示機器の保護パネルにおいて、表示部に表示された画面の視認性を向上させるため、防眩性が要求される。これに対し、特許文献1では反射防止層(AR層)を形成して透過率を向上させ、保護パネルへ外部景色が映り込みにくい構成とした保護パネルを開示しているが、その製造において必要な工程数が増すという問題点がある。

【0011】

一方、特許文献2のように、金属箔片、微細片を分散散布して窓枠部の加飾を行う場合、金属箔片及び微細片の混合のために均一になりにくく、その結果、窓枠部が梨地状になるという問題点がある。さらに、金属箔片及び微細片が付着した窓枠部は導通性を有し、電子表示機器に悪影響を及ぼすという問題点も挙げられる。

【0012】

本発明の目的は、電子表示機器の保護パネルの加飾において、光沢を有し、且つ色調選択の自由度を確保することができる電子表示機器の保護パネルを提供することにある。また、本発明の他の目的は、電子表示機器の保護パネルの構成を簡単なものとし、製造工程数が少なく、安価な保護パネルを提供することにある。

【課題を解決するための手段】

【0013】

前記課題は、本発明の電子表示機器の保護パネルによれば、電子表示機器の表示部材上に配設され、該表示部材を視認するための透明部と、印刷による加飾部とを有する電子表示機器の保護パネルであって、透明な基板の前記表示部材に対向する側の表面に、誘電体層と、印刷パターン層とがこの順に積層され、前記誘電体層は、少なくとも屈折率が異なる2層以上の層から構成されており、前記印刷パターン層は、前記誘電体層上の一部に印刷で成膜されることにより前記加飾部を形成し、該加飾部は、発色する色に対応する波長領域において、前記基板の、前記表示部材に対向しない側からの入射光に対する光の反射率が、12%以上であること、により解決される。

【0014】

このように、屈折率が異なる2層以上の層と印刷パターン層とを組み合わせることにより、任意の波長領域、すなわち任意の色調を呈し、且つ、光沢を表現することが可能となる。金属薄膜のリフトオフ、あるいはエッチングという手間のかかる工程を必要としないため、製造工程は大幅に簡略化される。

この時、印刷パターン層を形成するインクは専用のメタリックインクを用いる必要がないため、用いられるインクの種類は制限されることがない。したがって、様々な色調において光沢を呈する加飾を施すことができる。また、単色のインクを用いることにより、その光沢がメタリックインクと比較して均一に制御しやすい。

【0015】

一方、保護パネルに光沢のある加飾を施す際、金属箔片、微細片を分散散布する技術においては、得られる保護パネルは導通性を有しやすい。しかし、複数の誘電体層に印刷パターン層を積層した構成とした保護パネルは、導通性を有さないため、電子機器に用いた場合、その機器に悪影響を及ぼすことがない。

【0016】

このとき、請求項2のように、前記透明部において、前記表示部材に対向しない側からの入射光に対する光の反射率が、前記基板のみの光の反射率よりも低く設計されると好適である。

誘電体層を適宜組み合わせることにより、その誘電体層が積層した部分においては光の反射率を低下させることができる。したがって、印刷パターン層を設けていない透明部において、光の反射率が低く(すなわち光の透過率が高く)、その内部の電子表示機器の表示部材の視認性が向上する。

【0017】

また、誘電体層の組み合わせにより、透明部は反射防止機能を有するため、本発明の保護パネルが電子表示機器の表示部材に対応する部分において、別途反射防止膜を設ける必要がなく、簡単な構成の保護パネルとすることができる。つまり、誘電体層は反射防止機能と、印刷パターン層との組み合わせにより色調及び光沢の制御機能とを担っているため、保護パネルの構成を単純化することができ、さらにその製造工程を簡素化することができる。

【0018】

また、請求項3のように、前記加飾部は、前記基板の周縁に設けられ、前記透明部は、前記基板の略中央部分に形成されると好ましい。

このように、本発明の保護パネルによれば、窓枠状に光沢を呈する加飾を施す場合においても、印刷パターン層を成膜するだけで良い。つまり、窓枠状に加飾を施す際に行われるマスキング工程やエッチング工程を設ける必要がなく、製造工程を簡素化することができる。また、エッチング工程を経る際に透明部が柚肌又は梨地状になりやすいという問題を解決することができる。

【0019】

さらにまた、請求項4のように、前記基板において、その材料がガラス、ポリカーボネート樹脂、ABS樹脂、アクリル樹脂、PET樹脂より選ばれるいずれかの合成樹脂であり、前記誘電体層において、その材料がチタン酸化物、ジルコニウム酸化物、タンタル酸化物、ニオブ酸化物、アルミニウム酸化物、ケイ素酸化物、フッ化マグネシウムより選ばれるいずれかの金属化合物であり、前記印刷パターン層が黒色インクにより形成されると好ましい。

【0020】

これらの材料を用いることにより、可視光領域の全域で平均的に光の透過率を上げることができ(反射率を下げることができ)、その結果、十分な視認性を保護パネルに付与することができる。さらに、印刷パターン層との組み合わせにより光沢を呈し、任意の色調に制御する際、これら化合物は特に適当な屈折率を有している。特に誘電体層において用いられるチタン酸化物(TiO2)層の光の屈折率は約2.3、ジルコニウム酸化物(ZrO2)層の光の屈折率は2.0、タンタル酸化物(Ta2O5)層の光の屈折率は2.1、ニオブ酸化物(Nb2O5)層の光の屈折率は2.3、アルミニウム酸化物(Al2O3)層の光の屈折率は1.63、ケイ素酸化物(SiO2)層の屈折率は1.46、フッ化マグネシウム(MgF)層の光の屈折率は1.38であり、これらの膜厚の組み合わせにより、透明部は適当な透過率を保持する。さらに、印刷パターン層を付与することにより、加飾部は十分な光沢を保持しながら、異なる発色とすることができる。

【0021】

また、印刷パターン層を成膜する際、インクに黒色インクを用いると、他の色のインクを用いた時よりも発色の調整が容易となり、また、均一な光沢を得ることができるため、好ましい。

【0022】

また、前記課題は、本発明の電子表示機器の保護パネルの製造方法によれば、請求項1乃至4のいずれか一項に記載の電子表示機器の保護パネルの製造方法であって、基板の前記表示部材に対向する側の表面に、少なくとも屈折率が異なる2層以上の層から構成される誘電体層を成膜する誘電体層成膜工程と、前記誘電体層の成膜範囲において、前記表示部材に対向しない側からの入射光に対する光の透過率及び光の反射率を測定する光学特性測定工程と、前記誘電体層に接するように、該誘電体層の一部に印刷により印刷パターン層を成膜する印刷パターン層成膜工程と、をこの順に備えてなること、により解決される。

【0023】

このように、電子表示機器の保護パネルの製造方法において、マスキング工程やエッチング工程を経ることなく透明部と加飾部を作り分けられるため、製造工程を簡略化し、コストを削減することができる。また、誘電体層を形成した後、印刷パターン層を形成する前に、光の透過率及び屈折率を計測するため、製造工程の途中で光学特性を正確に制御することができ、その結果、得られる保護パネルの品質を一定に保つことが容易となる。

【発明の効果】

【0024】

本発明の請求項1の電子表示機器の保護パネルによれば、屈折率が異なる2層以上の層を設け、印刷パターン層と組み合わせることにより、任意の色調を呈し、且つ光沢を呈する加飾を有する保護パネルとすることができる。また、印刷パターン層を形成するインクの種類は制限されず、自由に選択することができ、その結果、様々な色調において光沢を呈する加飾を施すことができる。さらにまた、複数の誘電体層に印刷パターン層を積層した構成とした保護パネルは、導通性の高い材料を用いていないため、非導通の保護パネルとすることができる。

また請求項2の発明によれば、誘電体層の組み合わせにより、透明部は反射防止機能を有するため、視認性が高く、また、別途反射防止膜を設ける必要がないため、簡単な構成の保護パネルを提供することができる。

さらにまた、請求項3の発明によれば、窓枠状に光沢を呈する加飾を施す場合において、マスキング工程やエッチング工程を設ける必要がなく、印刷パターン層を形成するだけで良い。

さらに請求項4の発明によれば、適当な材料を選択し、さらに適当な膜厚を設計することにより、透明部には適当な透過率が備えられ、且つ加飾部における発色を容易に制御することができる。さらに、印刷パターン層を黒色とすることにより、加飾部は十分な光沢を保持することができる。

また請求項5の電子表示機器の保護パネルの製造方法によれば、マスキング工程やエッチング工程を経る必要がないため、透明部と加飾部の作り分けを短い製造工程により行うことができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係る電子表示機器の保護パネルの概略正面図である。

【図2】本発明の実施形態に係る図1のA−A線に相当する概略断面図である。

【図3】本発明の実施形態に係る保護パネルの製造法を示すフローチャート図である。

【図4】(a)本発明の実施形態に係る緑色(G)に対応する光特性のグラフ図である。(b)本発明の実施形態に係る青色(B)に対応する光特性のグラフ図である。(c)本発明の実施形態に係る赤色(R)に対応する光特性のグラフ図である。

【図5】本発明の実施形態に係る電子表示機器の保護パネルを搭載した携帯電話機の概略斜視図である。

【発明を実施するための形態】

【0026】

本発明の実施形態に係る電子表示機器の保護パネルを図面に基づいて説明する。なお、以下に説明する材料、配置、構成等は、本発明を限定するものでなく、本発明の趣旨の範囲内で種々改変することができるものである。

【0027】

図1乃至図3は本発明の実施形態に係るもので、図1は本発明の実施形態に係る電子表示機器の保護パネルの概略正面図、図2は図1のA−A線に相当する概略断面図、図3は本発明の実施形態に係る保護パネルの製造法を示すフローチャート図、図4は、本発明の実施形態に係る光特性のグラフ図で、(a)は緑色(G)に対応し、(b)は青色(B)に対応し、(c)は赤色(R)に対応する。図5は、本発明の実施形態に係る電子表示機器の保護パネルを搭載した携帯電話機の概略斜視図であり、例として携帯電話機のディスプレイ部材の一部として用いたときの概略斜視図である。

【0028】

本発明の電子表示機器に取り付けられる保護パネル10は、図1に示すように、電子表示機器の表示部材(不図示)に対応して対向する透明部11と、加飾部12とを備えている。なお、図1において、加飾部12は窓枠のように保護パネル10の周縁部に形成されているが、本発明の保護パネル10はこの形状に限定されるものではなく、本発明の趣旨の範囲内で種々の範囲及び形状で形成される。

【0029】

保護パネル10が電子表示機器に配設された場合、保護パネル10の下方に設置された表示部材を、透明部11を介して目視することができる。加飾部12は、保護パネル10に備えられた後述の印刷パターン層3によって形成され、印刷パターン層3が形成されていない部分が透明部11として形成される。

【0030】

図2は本発明実施形態に係る図1のA−A線に相当する保護パネル10の概略断面図である。本発明の実施形態に係る電子表示機器の保護パネルは、図2に示すように、基板1上に、誘電体層2a、誘電体層2b、誘電体層2c、さらにその上の一部に印刷パターン層3が順に積層されて形成されている。なお、本実施形態においては、周縁部において加飾された保護パネル10を説明するが、本発明の加飾は基板1上、様々な範囲に対しても行うことができ、本実施形態に限定されるものではない。

【0031】

本発明の保護パネル10は、電子表示機器の表示部材の表面を保護するため、融着等により、電子表示機器に配設される。このとき、保護パネル10は、各層(誘電体層2a、誘電体層2b、誘電体層2c、印刷パターン層3)が成膜された側を表側とした場合、表側が電子表示機器に対向し、裏側が電子表示機器の目視側となるように設置する。この時、保護パネル10において、各層(誘電体層2a、誘電体層2b、誘電体層2c、印刷パターン層3)が成膜された面が電子表示機器側と対向するため、成膜面は直接操作者の指等に触れることがない。したがって、操作者の皮脂等による汚れが各膜に付着することによる各膜の劣化を防ぐことができ、傷が付きにくくなる等の利点を有する。

【0032】

上記保護パネル10は、透明部11及び加飾部12を有し、印刷パターン層3が設けられている部分が加飾部12となる。加飾部12は必ずしも保護パネル10の周縁部に設けられる必要はなく、適宜設計することができる。また、この不透明な加飾部12により、例えば、表示部材に配設された電極等を隠蔽することも可能である。

【0033】

加飾部12は、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)上に印刷パターン層3を設けることにより形成されるため、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)の屈折率を適宜設計することにより、加飾部12に光沢を付与することができる。

【0034】

一方、透明部11においては、基板1上に、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)のみが設けられるため、透視性が良く、電子表示機器の表示部材を視認することができる。また、誘電体層2a、誘電体層2b、誘電体層2cの屈折率を適宜設計することにより、透過率を制御できるため、反射防止膜を別途成膜する必要がない。

【0035】

したがって、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)の屈折率を制御することにより、透明部11は反射防止膜を別途成膜する必要がなく、且つ高い視認性を確保することができる。また、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)に加え、印刷パターン層3を成膜するだけで、光沢のある加飾部12を得ることができ、単純な構成の保護パネルとすることができる。

【0036】

基板1は透視性に優れ、電子表示機器の表示部材を破損から保護することができる材料を用いることができ、ガラス、樹脂基板等を用いることができる。樹脂基板としては、PET樹脂、ABS樹脂、AS樹脂、ポリオレフィン系樹脂、アクリル系樹脂等の汎用樹脂を用いることができる。また、ポリスチレン系樹脂、ポリカーボネート系樹脂、ポリアセタール系樹脂、超高分子ポリエチレン系樹脂などの汎用エンジニアリング樹脂や、ポリスルホン系樹脂、ポリエーテルイミド系樹脂、ポリイミド系樹脂、液晶ポリエステル系樹脂、ポリアリル系耐熱樹脂などのスーパーエンジニアリング樹脂を用いることができる。

【0037】

また、基板1の材料として、ガラス素材、上記樹脂素材を各種複合した素材でも構わない。また、基板1の形状としては、表面が平滑で、形が崩れずに取り扱いができるものであれば、折り曲げが可能な薄いフィルムを用いることができるなど、特に限定はない。ただし、本発明の保護パネル10は、基板1上に誘電体層2及び印刷パターン層3を積層して成膜し、成膜側でない側から目視した場合に光沢を得る構成となっているため、基板1は透明な材料を用いるのが好ましい。また、軽量化及び高強度化を目的とした場合、PET樹脂、ポリカーボネート樹脂、ABS樹脂、アクリル樹脂を用いるのが好ましい。

【0038】

誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)は4族又は5族より選ばれる金属の酸化物、酸化アルミニウム、フッ化マグネシウム、酸化マグネシウム、酸化ケイ素、窒化ケイ素等を用いることができる。また、これら材料を各種複合した素材でも構わない。なお、誘電体層2a、誘電体層2b、誘電体層2cはそれぞれ光の屈折率が異なる層とする。

【0039】

これら化合物の中でも、透明部11における透過率の制御に関し、適当な屈折率を有し、且つスパッタ、あるいは蒸着による成膜が容易な酸化チタン、酸化ジルコニウム、酸化タンタル、酸化ニオブ、酸化アルミニウム、酸化ケイ素、フッ化マグネシウムを用いると好ましい。

【0040】

また、誘電体層2は適当な屈折率の材料を組み合わせることにより、光の透過率を高くすることができる。したがって、本実施形態において、誘電体層2は、誘電体層2a、誘電体層2b、誘電体層2cの3層により構成されているが、透明部11において、光の透過率を少なくとも95%以上とすることができれば、誘電体層2は2層以上の何層としてもよい。

【0041】

上記の誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)の形成方法としては、スパッタリング法、電子ビーム蒸着法、加熱蒸着法等の真空成膜法等を用いることができる。

【0042】

印刷パターン層3は、適切な色の顔料または染料を着色剤として含有する着色インクを用いるとよい。インクの顔料としては無機顔料、有機顔料、カーボン顔料等を用いることができる。また、インクのバインダー(べヒクル)として、樹脂成分は天然樹脂、天然樹脂誘導体、合成樹脂等を用いることができ、例えば、セルロース系樹脂、エポキシ系樹脂、アクリル系樹脂を用いることができる。溶剤は炭化水素系溶剤、アルコール系溶剤(水溶性、非水溶性)を用いることができる。また、用いる印刷方法・バインダー(ベヒクル)の種類に依存して、界面活性剤、分散剤、増粘剤、反応抑制剤、乾燥を促進する等の効果を有する補助材等を加えると好ましい。

【0043】

印刷パターン層3は、印刷法により薄膜状に形成することができ、その層の表面は、凹凸が少ないため、均一な色調を有する加飾部12を得ることができる。また、印刷法によれば、着色剤等の含有物として多様な物質を使用することができるため、原料の制約を受けることがなく、保護パネル10の製造において高い自由度を確保することができる。

【0044】

印刷パターン層3の形成時、様々な色のインクを用いることができるが、特に黒色のインクを用いると、他の色を用いた場合と比較して、保護パネル10の発色及び光沢を調整することが容易となる。さらに、保護パネル10において、用いるインクは必ずしも単色とする必要はなく、さまざまな色のインクを用いることにより模様を描画することも可能である。したがって、単色の光沢を有する加飾部を有する保護パネル10を提供するだけでなく、光沢を有する模様が描画された加飾部を有する保護パネル10を提供することも可能である。

【0045】

印刷パターン層3の形成方法は、オフセット印刷法、グラビア印刷法、スクリーン印刷法などの通常の印刷法を用いることができる。一方、エッチングにより、印刷パターン層3をパターニングすることも可能であるが、エッチングは費用が嵩むため、安価で且つ量産性の高い印刷法により印刷パターン層3を形成するのが好ましい。

【0046】

本発明の保護パネル10の製造方法に関して以下、図3に基づいて説明する。

本発明の保護パネル10は、基板1上に、誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)、印刷パターン層3をこの順に積層させることにより製造される。

【0047】

ステップS101において、適当な成膜条件にて、基板1上に誘電体層2aを成膜する。その際、基板1を、成膜装置の基板ホルダに設置し、適当なターゲット物質を蒸着点に設置して成膜を開始する。誘電体層2aの成膜後、ステップS102に進む。ステップS102において、ターゲット物質を変更し、適当な成膜条件にて、さらに誘電体層2bを、誘電体層2a上に重ねて成膜し、ステップS103に進む。

【0048】

ステップS103において、さらに誘電体層2cを積層して成膜する。誘電体2cの成膜後、ステップS104に進む。ステップS104において、誘電体層2a〜2cが積層して成膜された基板1を成膜装置から取り出す。成膜装置から基板1を取り出した後、ステップS105に進む。(ステップS101からステップ103は、成膜装置内で行われ、その後のステップS104において基板1は成膜装置から取り出される。)ステップS105で、得られた製品(基板1)の光の透過率及び反射率等の分光特性を測定し、ステップS106に進む。ステップS106では、各波長の光に対し、製品(基板1)が設計値通りの透過率、反射率を有しているか否か検査され、判定が行われる。

なお、本実施形態では誘電体層2が3層から成る保護パネル10の例を示したが、適当な光の透過率及び反射率を有していれば、誘電体層2は3層以外の複数の層から形成してもよい。ただし、誘電体層2は少なくとも屈折率の異なる層を2層以上有するものとする。

【0049】

ステップS106において、各特性が所定の許容範囲に入っていることが確認された場合(ステップS106:Yes)は合格品と判定され、次のステップS108に進む。一方、光の透過率及び反射率が許容範囲から外れていると判定された場合(ステップS106:No)は、ステップS107において、不合格品として除去される。

ステップS108において、光の透過率及び反射率が適正と判定された基板1は、印刷装置に設置される。その後、ステップS109において誘電体層2上の一部に印刷法を用いて印刷パターン層3が成膜されることにより、保護パネル10が製造される。

【0050】

[実施形態]

本実施形態においては、成膜法として電子ビーム蒸着法を用いた場合について説明する。図2の構成のように、基板1上に誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)、印刷パターン層3をこの順に積層して形成し、保護パネル10を作成する。

基板1には、縦100mm、横50mm、厚さ2mmの透明なポリカーボネート(屈折率:1.58)を用いる。基板1上に、全面にわたって電子ビーム蒸着法により誘電体層2(または誘電体層2a、誘電体層2b、誘電体層2c)を積層して成膜する。この時、誘電体層2において、誘電体層2aはZrO2(屈折率:2.0)、誘電体層2bはTiO2(屈折率:2.2)、誘電体層2cはSiO2(屈折率:1.46)を用いる。

【0051】

なお、誘電体層2a、誘電体層2b、誘電体層2cとして上記物質を用いた場合、各成膜条件は以下の条件とすると好ましい。

(誘電体層2aの成膜条件)

電子ビーム電流:250mA、反応ガス:O2 20cc/sec、圧力:1×10−2〜9×10−2Pa程度、成膜速度:5Å/sec

(誘電体層2bの成膜条件)

電子ビーム電流:300mA、反応ガス:O2 60cc/sec、圧力:1×10−2〜9×10−2Pa程度、成膜速度:5Å/sec

(誘電体層2cの成膜条件)

電子ビーム電流:150mA、反応ガス:O2 10cc/sec、圧力:1×10−2〜9×10−2Pa程度、成膜速度:8Å/sec

【0052】

印刷パターン層3は、保護パネル10の周縁部にスクリーン印刷を用いて形成する。光学設計の幅が広がるという点では黒色インクが望ましいが、それ以外に特に要求される仕様はない。スクリーン印刷インクとしては一般的な、セルロース系樹脂、エポキシ系樹脂、アクリル系樹脂などからなる樹脂バインダーに、黒色顔料を含有したインクを用いる。

【0053】

本実施例では緑(G)、青(B)、赤(R)の各色に対応する膜厚の組み合わせを設計し、それに基づき各層(誘電体層2a、誘電体層2b、誘電体層2c及び印刷パターン層3)を成膜した。緑(G)、青(B)、赤(R)それぞれの膜厚の組み合わせは表1のとおりである。

【0054】

【表1】

【0055】

表1における緑(G)、青(B)、赤(R)に対応する設計に関して、成膜面に対して反対側の面(以下、「目視面」と称する)の光の反射率(シミュレーション結果)を図4(a)〜(c)に示す。実際の試作品においても、分光光度計で測定した結果、ほぼ同様の分光特性が得られた。

【0056】

一般に、目視面側から入射する光の反射率が10%以上の場合に光沢を呈すると見做されている。図4(a)〜(c)において、加飾部12に関し、(a)緑(G)、(b)青(B)、(c)赤(R)のそれぞれの発色の波長範囲(緑:495〜570nm、青:450〜495nm、赤:620〜700nm)では光の反射率が12%以上であることから、保護パネル10の加飾部12は、目視面側から見た場合、それぞれ緑(G)、青(B)、赤(R)を呈する光沢を有することが示された。

【0057】

なお、透過率について、本明細書中では、光の透過率をT(%)、反射率をR(%)とし、以下の式(1)を用いて算出している。

T=100−R ・・・(1)

【0058】

また、図4(a)〜(c)において、透明部11に関し、(a)緑(G)、(b)青(B)、(c)赤(R)のそれぞれの反射率は、いずれも基板1(本実施形態ではポリカーボネートを用いた)の値(約5%)を下回っている。したがって、その透過率は上記の式1によると95%以上であり、電子表示機器の表示部材に本発明の保護パネル10を設置した際、その表示部の反射率を軽減させる効果を有し、その結果、視認性を向上させることができる。

【0059】

上記の保護パネル10を有する電子表示機器は、表示部材を有するものであって、例えば、図5のように、携帯電話機のディスプレイ部材として用いられるほか、パーソナルコンピュータ、ポータブルディスプレイ、自動車用の各種メーター等の電子機器のディスプレイ部材として用いられるものである。

【産業上の利用可能性】

【0060】

本発明による電子表示機器の保護パネルは、電子表示機器のディスプレイ部材として用いられ、任意の光沢及び色調を提供することができる。このような性質を必要とする電子表示機器として、携帯電話機、パーソナルコンピュータ、PDAなどファッション性が求められる電子表示機器が挙げられ、それらのディスプレイ部に、本発明による保護パネルを用いることができる。

さらに本発明の保護パネルは、簡単な構成のため製造工程が短く、その結果、安価な保護パネルを提供することができる。

【符号の説明】

【0061】

1 基板

2(2a、2b、2c) 誘電体層

3 印刷パターン層

10 保護パネル

11 透明部

12 加飾部

【特許請求の範囲】

【請求項1】

電子表示機器の表示部材上に配設され、該表示部材を視認するための透明部と、印刷による加飾部とを有する電子表示機器の保護パネルであって、

透明な基板の前記表示部材に対向する側の表面に、誘電体層と、印刷パターン層とがこの順に積層され、

前記誘電体層は、少なくとも屈折率が異なる2層以上の層から構成されており、

前記印刷パターン層は、前記誘電体層上の一部に印刷で成膜されることにより前記加飾部を形成し、

該加飾部は、発色する色に対応する波長領域において、前記基板の、前記表示部材に対向しない側からの入射光に対する光の反射率が、12%以上であることを特徴とする、電子表示機器の保護パネル。

【請求項2】

前記透明部において、前記表示部材に対向しない側からの入射光に対する光の反射率が、前記基板のみの光の反射率よりも低く設計されることを特徴とする請求項1に記載の電子表示機器の保護パネル。

【請求項3】

前記加飾部は、前記基板の周縁に設けられ、前記透明部は、前記基板の略中央部分に形成されることを特徴とする請求項1又は2のいずれか一項に記載の電子表示機器の保護パネル。

【請求項4】

前記基板において、その材料がガラス、ポリカーボネート樹脂、ABS樹脂、アクリル樹脂、PET樹脂より選ばれるいずれかの合成樹脂であり、

前記誘電体層において、その材料がチタン酸化物、ジルコニウム酸化物、タンタル酸化物、ニオブ酸化物、アルミニウム酸化物、ケイ素酸化物、フッ化マグネシウムより選ばれるいずれかの金属化合物であり、

前記印刷パターン層が黒色インクにより形成されることを特徴とする、請求項1乃至3のいずれか一項に記載の電子表示機器の保護パネル。

【請求項5】

請求項1乃至4のいずれか一項に記載の電子表示機器の保護パネルの製造方法であって、

基板の前記表示部材に対向する側の表面に、少なくとも屈折率が異なる2層以上の層から構成される誘電体層を成膜する誘電体層成膜工程と、

前記誘電体層の成膜範囲において、前記表示部材に対向しない側からの入射光に対する光の透過率及び光の反射率を測定する光学特性測定工程と、

前記誘電体層に接するように、該誘電体層の一部に印刷により印刷パターン層を成膜する印刷パターン層成膜工程と、

をこの順に備えてなることを特徴とする、電子表示機器の保護パネルの製造方法。

【請求項1】

電子表示機器の表示部材上に配設され、該表示部材を視認するための透明部と、印刷による加飾部とを有する電子表示機器の保護パネルであって、

透明な基板の前記表示部材に対向する側の表面に、誘電体層と、印刷パターン層とがこの順に積層され、

前記誘電体層は、少なくとも屈折率が異なる2層以上の層から構成されており、

前記印刷パターン層は、前記誘電体層上の一部に印刷で成膜されることにより前記加飾部を形成し、

該加飾部は、発色する色に対応する波長領域において、前記基板の、前記表示部材に対向しない側からの入射光に対する光の反射率が、12%以上であることを特徴とする、電子表示機器の保護パネル。

【請求項2】

前記透明部において、前記表示部材に対向しない側からの入射光に対する光の反射率が、前記基板のみの光の反射率よりも低く設計されることを特徴とする請求項1に記載の電子表示機器の保護パネル。

【請求項3】

前記加飾部は、前記基板の周縁に設けられ、前記透明部は、前記基板の略中央部分に形成されることを特徴とする請求項1又は2のいずれか一項に記載の電子表示機器の保護パネル。

【請求項4】

前記基板において、その材料がガラス、ポリカーボネート樹脂、ABS樹脂、アクリル樹脂、PET樹脂より選ばれるいずれかの合成樹脂であり、

前記誘電体層において、その材料がチタン酸化物、ジルコニウム酸化物、タンタル酸化物、ニオブ酸化物、アルミニウム酸化物、ケイ素酸化物、フッ化マグネシウムより選ばれるいずれかの金属化合物であり、

前記印刷パターン層が黒色インクにより形成されることを特徴とする、請求項1乃至3のいずれか一項に記載の電子表示機器の保護パネル。

【請求項5】

請求項1乃至4のいずれか一項に記載の電子表示機器の保護パネルの製造方法であって、

基板の前記表示部材に対向する側の表面に、少なくとも屈折率が異なる2層以上の層から構成される誘電体層を成膜する誘電体層成膜工程と、

前記誘電体層の成膜範囲において、前記表示部材に対向しない側からの入射光に対する光の透過率及び光の反射率を測定する光学特性測定工程と、

前記誘電体層に接するように、該誘電体層の一部に印刷により印刷パターン層を成膜する印刷パターン層成膜工程と、

をこの順に備えてなることを特徴とする、電子表示機器の保護パネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−13546(P2011−13546A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−158807(P2009−158807)

【出願日】平成21年7月3日(2009.7.3)

【出願人】(591124765)ジオマテック株式会社 (35)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年7月3日(2009.7.3)

【出願人】(591124765)ジオマテック株式会社 (35)

【Fターム(参考)】

[ Back to top ]