電子装置、電子装置の製造方法及び中継基板

【課題】接続信頼性に優れた電子装置を提供する。

【解決手段】電子装置1は、回路基板10と電子部品30が、それらの間に配置された中継基板20を介して、電気的に接続される。中継基板20は、熱膨張性の絶縁基板21と、絶縁基板21に設けられた貫通孔22と、貫通孔22の内壁に設けられた導電部23とを含む。回路基板10と電子部品30は、互いの突起電極10a,30aが、中継基板20の熱膨張性の絶縁基板21に設けられた貫通孔22に挿入され、その貫通孔22の内壁に設けられた導電部23と接触することで、電気的に接続される。

【解決手段】電子装置1は、回路基板10と電子部品30が、それらの間に配置された中継基板20を介して、電気的に接続される。中継基板20は、熱膨張性の絶縁基板21と、絶縁基板21に設けられた貫通孔22と、貫通孔22の内壁に設けられた導電部23とを含む。回路基板10と電子部品30は、互いの突起電極10a,30aが、中継基板20の熱膨張性の絶縁基板21に設けられた貫通孔22に挿入され、その貫通孔22の内壁に設けられた導電部23と接触することで、電気的に接続される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子装置、及び電子装置の製造方法、並びに電子装置が備える中継基板に関する。

【背景技術】

【0002】

電子部品の一種として、回路基板への高密度実装や高機能化に伴う多ピン化に対応が可能な、BGA(Ball Grid Array)型やLGA(Land Grid Array)型の表面実装型半導体パッケージが知られている。

【0003】

このような半導体パッケージを回路基板と電気的に接続する方法の1つに、支持基板とそれを貫通する導電部とを備えた、ソケット、コンタクトシート、インターポーザといった接続部材を用いる方法が知られている。この方法では、半導体パッケージと回路基板の電極同士を、それらの間に介在させた接続部材の導電部に押圧することで、半導体パッケージと回路基板を電気的に接続する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−059895号公報

【特許文献2】特開2006−134833号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

半導体パッケージや回路基板の電極に高さばらつきがあると、それらの間に介在される接続部材の導電部の中に、電極と接触しないものや、電極による押圧が十分でないものがでてくる等、接続不良が発生する場合があった。

【0006】

このような接続不良を回避するために、半導体パッケージや回路基板の接続部材への押圧量を増やす方法がある。しかし、その押圧時の荷重により、半導体パッケージや回路基板に損傷が生じたり、接続部材の一部の導電部が過剰に押圧されてその損傷や寿命低下が生じたりする恐れがあり、半導体パッケージと回路基板を含む電子装置の品質の低下を招く可能性があった。

【0007】

このように、これまでの電子装置では、優れた接続信頼性、高い品質を得ることができない場合があった。

【課題を解決するための手段】

【0008】

本発明の一観点によれば、第1電極を有する回路基板と、前記回路基板に対向配置され、前記第1電極に電気的に接続される第2電極を有する電子部品と、前記回路基板と前記電子部品の間に配置された中継基板とを備え、前記中継基板は、熱膨張性の絶縁基板と、前記絶縁基板に設けられ、前記第1電極及び前記第2電極が挿入された貫通孔と、前記貫通孔の内壁に設けられ、挿入された前記第1電極及び前記第2電極と接触する導電部とを含む電子装置が提供される。また、このような電子装置の製造方法、及び電子装置の中継基板が提供される。

【発明の効果】

【0009】

開示の技術によれば、電子部品や回路基板の電極に存在し得る高さばらつきの影響を抑えて、過剰な押圧を不要にして、電子部品と回路基板を中継基板で電気的に接続することが可能になり、接続信頼性に優れた、高品質の電子装置を実現することが可能になる。

【図面の簡単な説明】

【0010】

【図1】第1の実施の形態に係る電子装置の一例を示す図である。

【図2】第1の実施の形態に係る電子装置組み立て工程の説明図である。

【図3】第1の実施の形態に係る中継基板の一例を示す図である。

【図4】第1の実施の形態に係る電子装置組み立て時の状態の一例を示す図である。

【図5】第1の実施の形態に係る電子装置組み立て時の状態の別例を示す図である。

【図6】別形態の接続部材を回路基板と電子部品の接続に用いた場合の説明図である。

【図7】加熱前後の中継基板の説明図(その1)である。

【図8】加熱前後の中継基板の説明図(その2)である。

【図9】第2の実施の形態に係る電子装置の一例を示す図である。

【図10】第2の実施の形態に係る電子装置組み立て工程の説明図である。

【図11】第2の実施の形態に係る型枠部材及び中継基板の一例を示す図である。

【図12】中継基板の導電部の配置例を示す図である。

【図13】中継基板の一例を示す図である。

【発明を実施するための形態】

【0011】

まず、第1の実施の形態について説明する。

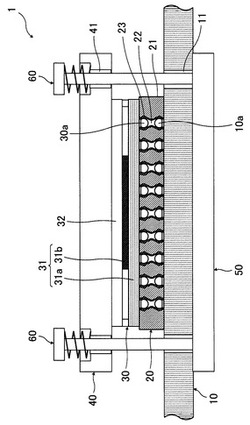

図1は第1の実施の形態に係る電子装置の一例を示す図である。図1には、第1の実施の形態に係る電子装置の一例の要部断面を模式的に図示している。

【0012】

図1に示す電子装置1は、回路基板10、中継基板20、電子部品30、放熱板40、補強板50、及びバネ付きねじ60を含んでいる。

回路基板10は、その一方の面に設けられた複数の電極(突起電極)10aを有している。突起電極10aは、回路基板10の内部に形成された、図示しない配線、或いは、配線及び配線間を接続するビアに、電気的に接続されている。突起電極10aには、例えば、はんだボールが用いられる。また、回路基板10は、バネ付きねじ60が挿通される貫通孔11を有している。

【0013】

中継基板20は、加熱により膨張する、熱膨張性の絶縁基板21を含んでいる。絶縁基板21の、回路基板10の突起電極10aと対応する位置には、貫通孔22が設けられている。貫通孔22の内壁には、導電部23が設けられている。回路基板10の突起電極10aは、中継基板20の貫通孔22に挿入されており、その内壁に設けられた導電部23と接触している。回路基板10と中継基板20は、このように接触する突起電極10aと導電部23により、電気的に接続されている。

【0014】

尚、中継基板20の貫通孔22は、中継基板20と回路基板10との接続前は、導電部23よりも内側に突起電極10aを挿入できるような、例えば円筒状の貫通孔として設けられている。このような貫通孔22に突起電極10aが挿入された状態で、加熱により絶縁基板21が膨張することで、貫通孔22が縮径され、貫通孔22内で突起電極10aと導電部23が接触するようになる。このような中継基板20の詳細については後述する。

【0015】

電子部品30は、パッケージ基板31aの一方の面側に半導体チップ31bが実装されたBGA型の半導体パッケージ31、及びその半導体パッケージ31に熱的に接続されたヒートスプレッダ32を有している。

【0016】

電子部品30は、パッケージ基板31aの半導体チップ31b実装面側と反対の面側に複数の電極(突起電極)30aが設けられた、BGA型の電子部品である。突起電極30aは、パッケージ基板31aの内部に設けられた、図示しない配線、或いは、配線及び配線間を接続するビアを介して、半導体チップ31bに電気的に接続されている。突起電極30aには、例えば、はんだボールが用いられる。

【0017】

電子部品30の突起電極30aは、中継基板20の貫通孔22に対応する位置(回路基板10の突起電極10aに対応する位置)に設けられている。突起電極30aは、中継基板20の貫通孔22に挿入されており、その内壁に設けられた導電部23と接触している。電子部品30と中継基板20は、このように接触する突起電極30aと導電部23により、電気的に接続されている。

【0018】

尚、中継基板20の貫通孔22は、中継基板20と電子部品30との接続前は、導電部23よりも内側に突起電極30aを挿入できるような、例えば円筒状の貫通孔として設けられている。このような貫通孔22に突起電極30aが挿入された状態で、加熱により絶縁基板21が膨張することで、貫通孔22が縮径され、貫通孔22内で突起電極30aと導電部23が接触するようになる。このような中継基板20の詳細については後述する。

【0019】

上記のように、回路基板10と電子部品30とは、中継基板20を介して、電気的に接続されている。

放熱板40は、電子部品30の上に、直に或いはサーマルグリース等の伝熱部材(図示せず)を介して、配置されている。放熱板40は、バネ付きねじ60が挿通される貫通孔41を有している。尚、放熱板40には、ここでは図示を省略するが、板状やピン状の放熱フィンが設けられていてもよい。

【0020】

補強板50は、回路基板10の裏面側(中継基板20及び電子部品30が搭載される面側と反対の面側)に配置されている。補強板50には、放熱板40及び回路基板10の貫通孔41,11に挿通されたバネ付きねじ60の先端部が螺着されている。

【0021】

上記のような構成を有する電子装置1は、例えば、次のようにして組み立てられる。

図2は第1の実施の形態に係る電子装置組み立て工程の説明図である。

電子装置1の組み立てでは、まず、回路基板10上に中継基板20を、突起電極10aが貫通孔22に挿入されるように位置合わせを行って配置する。次いで、その中継基板20上に電子部品30を、突起電極30aが貫通孔22に挿入されるように位置合わせを行って配置する。このようにして配置した電子部品30上に、放熱板40を配置する。そして、バネ付きねじ60を、放熱板40及び回路基板10の貫通孔41,11に挿通し、その先端部を、回路基板10の裏面に配置した補強板50に螺着する。このようにして図2に示すような状態を得る。

【0022】

この図2に示したような状態から、中継基板20の加熱を行う。この加熱により、中継基板20の絶縁基板21が膨張する。中継基板20の加熱は、例えば、中継基板20を周辺からヒータで加熱したり、或いは中継基板20に熱風を当てて加熱したりすることで行うことができる。中継基板20の加熱温度は、絶縁基板21に用いられている材料の種類、絶縁基板21に求められる膨張量(どの程度膨張させるか)等に基づいて設定される。加熱による中継基板20の膨張により、貫通孔22が縮径され、それにより、貫通孔22内の導電部23が、突起電極10a,30aと接触するようになる。また、中継基板20の膨張により、回路基板10との間の隙間、電子部品30との間の隙間が埋められるようになる。このような中継基板20の加熱の結果、上記図1に示したような電子装置1が得られる。

【0023】

中継基板20について、より詳細に説明する。

図3は第1の実施の形態に係る中継基板の一例を示す図であって、(A)は平面模式図、(B)は(A)のX1−X1断面模式図である。尚、図3には、組み立て時に行う加熱前(膨張前)の状態の中継基板20を例示している。

【0024】

図3(A),(B)には、矩形平板状の熱膨張性の絶縁基板21に、複数の貫通孔22が配列された中継基板20を例示している。貫通孔22には、その内壁に導電部23が設けられている。中継基板20を挟んで配置される上記の回路基板10及び電子部品30には、この図3(A),(B)に示したような配置の貫通孔22に対応して、突起電極10a,30aが配置される。

【0025】

中継基板20(絶縁基板21)の寸法は、例えば、幅50mm×奥行き50mm×厚さ1.5mm程度とされる。絶縁基板21には、例えば、絶縁性の弾性材料21aに、加熱により膨張する熱膨張性のマイクロカプセル21bを含有させたものが用いられる。弾性材料21aには、例えば、室温硬化型のシリコーン樹脂や室温硬化型のウレタン樹脂等の絶縁樹脂が用いられる。マイクロカプセル21bには、例えば、膨張前の粒径が5μm程度から50μm程度で、単体での体積膨張倍率が50倍程度から100倍程度、最大膨張温度が100℃程度から150℃程度のものが好適に用いられる。加熱により、絶縁基板21のマイクロカプセル21bが膨張し、それによって弾性材料21aが膨張することで、中継基板20が膨張する。尚、所定温度の加熱により膨張したマイクロカプセル21bは、加熱が終了して温度が低下しても、膨張した状態を維持する性質を有している。

【0026】

中継基板20の膨張倍率は、マイクロカプセル21bの含有量によって変化する。上記のような電子装置1で用いる場合の中継基板20(絶縁基板21)の膨張倍率は、例えば、1.2倍程度から2.5倍程度とすることができる。その場合、絶縁基板21のマイクロカプセル21bの含有量は、例えば、体積比で5vol%程度から40vol%程度(残りは弾性材料21a)とすることができる。

【0027】

貫通孔22は、加熱前の絶縁基板21に、例えば、円筒状で、1mmピッチの格子状に配置される。加熱前の絶縁基板21の貫通孔22は、その内壁に所定厚さの導電部23が形成された状態で、その導電部23より内側の中空部21cが突起電極10a,30aの外径よりも大きくなるようなサイズとされる。

【0028】

導電部23は、例えば、メッキ法を用いて形成される。例えば、導電部23として、メッキ法を用いて、金、銀、銅、亜鉛、スズ若しくはニッケルを主体とするメッキ、又は、これらのメッキのうち2種以上を組み合わせた多層メッキを形成することができる。

【0029】

また、導電部23として、伸縮性を有する多孔質金属、或いは導電性の弾性材料(導電性エラストマー)を形成してもよい。多孔質金属には、例えば、銅、ニッケル、アルミニウム、ステンレス若しくはチタン、又は、これらのうちの1種若しくは2種以上を含むものが用いられる。導電性エラストマーには、例えば、絶縁性のエラストマー材料に導電性フィラーを含有させたものが用いられる。この場合、エラストマー材料には、例えば、シリコーンゴム、フッ素ゴム、イソプレンゴム、ウレタンゴム等の合成ゴム又は天然ゴム、或いはそれを含む材料が用いられる。導電性フィラーには、例えば、金、銀、銅、白金、パラジウム、鉛、錫若しくはカーボンの粒子を含む粉体が用いられる。

【0030】

導電部23は、貫通孔22の内壁に、例えば、厚さ10μmから100μmで形成される。導電部23は、例えば、貫通孔22の内壁全体に一様に形成することができる。

図4は第1の実施の形態に係る電子装置組み立て時の状態の一例を示す図であって、(A)は組み立て時に行う加熱前の状態を示す図、(B)は組み立て時に行う加熱後の状態を示す図である。尚、図4には、組み立て時の電子装置1の、中継基板20、回路基板10及び電子部品30の要部断面を模式的に図示している。

【0031】

電子装置1の組み立て時において、中継基板20は、まずその加熱前の段階では、図4(A)に示すように、回路基板10と電子部品30の間に介在され、導電部23を設けた貫通孔22内に、突起電極10a,30aが挿入されている。

【0032】

そして、この図4(A)の状態から加熱を行うと、図4(B)に示すように、マイクロカプセル21bの膨張によって絶縁基板21が膨張し、貫通孔22(中空部21c)が縮径され、挿入されている突起電極10a,30aに導電部23が接触するようになる。このように導電部23が突起電極10a,30aに接触することで、回路基板10と電子部品30が中継基板20を介して電気的に接続される。また、膨張した中継基板20により、回路基板10との間の隙間、電子部品30との間の隙間は埋められる。

【0033】

尚、図4(B)には、貫通孔22及び導電部23が、対向する突起電極10a,30aの間の位置で括れた形状となっている場合を例示しているが、加熱後には必ずしもこのような形状となっていることを要しない。例えば、対向する突起電極10a,30aの間の位置で、導電部23同士が接触するような形状となっていても構わない。対向する突起電極10a,30a同士が、加熱後に、連続する導電部23と接触していれば、加熱後の貫通孔22及び導電部23の形状は特に制限されるものではない。

【0034】

ところで、回路基板10や電子部品30には、それらの構成材料の熱膨張係数や、中継基板20を用いた接続に至るまでの熱履歴等に起因して、反りやうねり等の変形が生じている場合がある。このような変形が生じている場合にも、上記の中継基板20によれば、回路基板10と電子部品30を、高い信頼性で電気的に接続することができる。

【0035】

図5は第1の実施の形態に係る電子装置組み立て時の状態の別例を示す図であって、(A)は組み立て時に行う加熱前の状態を示す図、(B)は組み立て時に行う加熱後の状態を示す図である。尚、図5には、組み立て時の電子装置1の、中継基板20、回路基板10及び電子部品30の要部断面を模式的に図示している。

【0036】

図5(A)には、回路基板10及び電子部品30の双方に反りが生じており、それにより、回路基板10の複数の突起電極10a間、及び電子部品30の複数の突起電極30a間に、それぞれ面内の高さばらつきが生じている場合を例示している。即ち、対向する突起電極10a,30a間の距離が一定でない場合を例示している。

【0037】

このように突起電極10a,30aに高さばらつきが生じている場合にも、絶縁基板21は、図5(B)に示すように、回路基板10と中継基板20の間の隙間、及び電子部品30と中継基板20の間の空隙を埋めるように膨張する。そして、絶縁基板21の膨張によって縮径される貫通孔22の導電部23が、突起電極10a,30aに接触し、回路基板10と電子部品30が中継基板20を介して電気的に接続されるようになる。

【0038】

中継基板20によれば、突起電極10a,30aの高さばらつきの影響を抑えて、回路基板10と電子部品30を、高い信頼性で電気的に接続することができる。

比較のため、中継基板20とは別形態の接続部材を用いて、回路基板と電子部品を接続する場合の一例について説明する。

【0039】

図6は別形態の接続部材を回路基板と電子部品の接続に用いた場合の説明図であって、(A)は押圧が小さい状態の一例を示す図、(B)は押圧が大きい状態の一例を示す図である。

【0040】

図6(A),(B)には、支持基板201にそれを貫通する複数の接続導体202が設けられた接続部材200(所謂ソケット)を用いて、回路基板100と電子部品300の接続を行う場合を例示している。接続部材200の接続導体202は、導電性を有する弾性材料で形成されており、支持基板201両面に円錐台状の突出部202aが設けられている。このような接続部材200を用いて、上記同様、反りによって対向する電極100a,300a間の距離にばらつきが生じている回路基板100と電子部品300を電気的に接続する場合を想定する。

【0041】

回路基板100と電子部品300の接続は、それらの間に接続部材200を介在させ、回路基板100の電極100a、及び電子部品300の電極300aを、接続部材200の接続導体202に押圧することにより行われる。

【0042】

この場合、接続部材200に対する押圧が小さいときには、図6(A)に示すような状態となる場合がある。即ち、電極100a,300a間の距離が短い箇所Yでは、電極100a,300aが接続導体202に圧接される一方、電極100a,300a間の距離が長い箇所Zでは、電極100a,300aが接続導体202に接触しないような状態となる場合がある。

【0043】

全ての接続導体202に電極100a,300aを接触させるため、接続部材200に対する回路基板100及び電子部品300の押圧を大きくすると、図6(B)に示すように、いずれの箇所の接続導体202にも電極100a,300aが圧接されるようになる。それにより、接続部材200の全ての接続導体202を用いて、回路基板100と電子部品300を電気的に接続することが可能になる。

【0044】

しかし、このとき、電極100a,300a間の距離が短い箇所Yでは、長い箇所Zに比べて、接続導体202に、より大きな圧力がかかっており、その圧縮が大きくなっている。このように圧縮が大きい接続導体202は、損傷が生じたり、材料の劣化によってその寿命が低下したりする恐れがある。また、回路基板100と電子部品300の接続部材200に対する押圧を大きくしたときには、その押圧により回路基板100及び電子部品300に損傷が生じる恐れもある。

【0045】

これに対し、第1の実施の形態に係る中継基板20では、電子装置1の組み立て時に、中継基板20が、加熱により、回路基板10及び電子部品30との間の隙間を埋めるように膨張する。そのため、たとえ回路基板10と電子部品30の突起電極10a,30a間の距離にばらつきが生じていても、膨張する中継基板20の貫通孔22に設けた導電部23により、いずれの箇所の突起電極10a,30aも電気的に接続することができる。その際は、中継基板20が膨張し、回路基板10と電子部品30の過剰な押圧は不要であるため、押圧によって回路基板10及び電子部品30に損傷が生じるのを抑えることができる。

【0046】

上記の中継基板20によれば、回路基板10と電子部品30の間の接続信頼性に優れた、高品質の電子装置1を実現することが可能になる。

尚、電子装置1に用いる中継基板20(絶縁基板21)の膨張倍率は、例えば前述のように、1.2倍程度から2.5倍程度に設定することができる。この点について、図7及び図8を参照して更に述べる。図7及び図8には、加熱前後(膨張前後)の中継基板20の状態を模式的に図示している。

【0047】

中継基板20は、組み立て時に行う加熱前(膨張前)は、導電部23を設けた貫通孔22の中空部21cに、回路基板10の突起電極10a、及び電子部品30の突起電極30aが挿入される。そのため、中継基板20は、加熱前の中空部21cの内径が、突起電極10a,30aの外径よりも大きいことを要する。

【0048】

一方、中継基板20は、加熱により膨張し、貫通孔22(中空部21c)が縮径することで、導電部23が突起電極10a,30aと接触し、回路基板10及び電子部品30と電気的に接続される。そのため、中継基板20は、加熱後の中空部21cの内径が、突起電極10a,30aの外径よりも小さくなることを要する。

【0049】

例えば、今、外径500μmの突起電極10a,30aが、それぞれ1mmピッチで配置されているとする。このとき、中継基板20の貫通孔22も同様にピッチPが1mmで配置される。このような貫通孔22について、中空部21cの加熱前の内径L1(図7(A))を600μmから800μmとし、加熱後に内径L2(図7(B))が200μmから400μmになるようにする。

【0050】

中継基板20は、加熱の際、その厚さ方向については、回路基板10、電子部品30の反り等による高さばらつき分の隙間を埋めるように膨張すればよい。回路基板10、電子部品30の突起電極10a,30aの高さばらつきは、数十μmから100μmである。加熱前の中継基板20の厚さT1(図8(A))が1.5mmであるとすると、加熱による膨張後の中継基板20の厚さT2(図8(B))は、最大で1.7mmとなる。

【0051】

このような例の場合、加熱前の中空部21cの内径L1が800μm、加熱後の中空部21cの内径が200μm、突起電極10a,30aの高さばらつきが共に100μmであるとき、中継基板20に最も大きい膨張倍率が必要になる。このときの中継基板20の体積変化は、次のように見積もることができる。

【0052】

即ち、1つの貫通孔22が含まれる1ピッチ分の領域に着目すると、当該領域の加熱前(膨張前)の体積は、次式(1)のようになる。

[P×P−(L1/2)×(L1/2)×π]×T1

=[1mm×1mm−0.4mm×0.4mm×3.14]×1.5mm

=0.746mm3 ・・・(1)

当該領域の加熱後(膨張後)の体積は、次式(2)のようになる。

【0053】

[P×P−(L2/2)×(L2/2)×π]×T2

=[1mm×1mm−0.1mm×0.1mm×3.14]×1.7mm

=1.647mm3 ・・・(2)

式(1),(2)より、中継基板20の膨張倍率は、1.647/0.746=2.21倍となる。

【0054】

一方、加熱前の中空部21cの内径L1が600μm、加熱後の中空部21cの内径が400μm、突起電極10a,30aの高さばらつきが無いとき、中継基板20の膨張倍率が最小になる。このときの中継基板20の体積変化は、次のように見積もることができる。

【0055】

即ち、上記同様、1つの貫通孔22が含まれる1ピッチ分の領域に着目すると、当該領域の加熱前(膨張前)の体積は、次式(3)のようになる。

[P×P−(L1/2)×(L1/2)×π]×T1

=[1mm×1mm−0.3mm×0.3mm×3.14]×1.5mm

=1.076mm3 ・・・(3)

当該領域の加熱後(膨張後)の体積は、次式(4)のようになる。

【0056】

[P×P−(L2/2)×(L2/2)×π]×T1

=[1mm×1mm−0.2mm×0.2mm×3.14]×1.5mm

=1.312mm3 ・・・(4)

式(3),(4)より、絶縁基板21(中継基板20)の膨張倍率は、1.312/1.076=1.22倍となる。

【0057】

このような見積もり値、膨張後の中空部21cの形状の違いによる体積変動、更には中継基板20、回路基板10、電子部品30の製造プロセス条件の誤差やマージン等も加味し、中継基板20の膨張倍率を1.2倍程度から2.5倍程度に設定する。

【0058】

また、中継基板20の膨張倍率は、前述の通り、マイクロカプセル21bの含有量によって変化する。中継基板20は、加熱による膨張によって突起電極10a,30aに接触するが、このときの接触圧は数MPa(1MPaから2MPa)程度である。そのため、絶縁基板21の弾性材料21aに含有させるマイクロカプセル21bも数MPaの環境下で膨張することを要する。1MPaから2MPaの環境下でのマイクロカプセル21bの膨張倍率は、およそ5倍から10倍である。

【0059】

例えば、マイクロカプセル21bの含有量が5vol%(残りの95vol%は弾性材料21a)のとき、マイクロカプセル21bの膨張倍率を5倍とすると、中継基板20の膨張倍率は、次式(5)のようになる。

【0060】

5vol%×5+95vol%=120vol% ・・・(5)

マイクロカプセル21bの含有量が40vol%(残りの60vol%は弾性材料21a)のとき、マイクロカプセル21bの膨張倍率を5倍とすると、中継基板20の膨張倍率は、次式(6)のようになる。

【0061】

40vol%×5+60vol%=260vol% ・・・(6)

上記のように、突起電極10a,30aとの接続に要する中継基板20の膨張倍率が1.2倍から2.5倍であるとすると、その中継基板20のマイクロカプセル21bの含有量は、式(5),(6)のような計算から、5vol%程度から40vol%程度に設定することができる。

【0062】

次に、第2の実施の形態について説明する。

図9は第2の実施の形態に係る電子装置の一例を示す図である。図9には、第2の実施の形態に係る電子装置の一例の要部断面を模式的に図示している。

【0063】

この図9に示す第2の実施の形態に係る電子装置1Aでは、中継基板20の側方に型枠部材70が設けられる。型枠部材70には、ガイドピン71が設けられており、回路基板10には、型枠部材70のガイドピン71と対応する位置に、ガイドピン挿入孔12が設けられている。

【0064】

中継基板20は、型枠部材70の内側の領域で膨張しており、それにより、貫通孔22の導電部23が、回路基板10の突起電極10a、及び電子部品30の突起電極30aと接触している。型枠部材70の内側で膨張した中継基板20を介して、回路基板10と電子部品30が電気的に接続されている。

【0065】

図10は第2の実施の形態に係る電子装置組み立て工程の説明図である。図11は第2の実施の形態に係る型枠部材及び中継基板の一例を示す図であって、(A)は平面模式図、(B)は(A)のX2−X2断面模式図である。尚、図11には、組み立て時に行う加熱前(膨張前)の状態の中継基板20を例示している。

【0066】

電子装置1Aの組み立てでは、例えば、図11(A),(B)に示すような、加熱前(膨張前)の中継基板20の外周に沿って設けられる型枠部材70が準備される。型枠部材70は、例えば、電子装置1Aの組み立て前に、予め中継基板20と一体化して設けておくことができる。

【0067】

このような型枠部材70及び中継基板20を、回路基板10上に、突起電極10aが貫通孔22に挿入され、且つ、型枠部材70のガイドピン71が回路基板10のガイドピン挿入孔12に挿入されるように、位置合わせを行って配置する。次いで、その中継基板20上に電子部品30を、突起電極30aが貫通孔22に挿入されるように位置合わせを行って配置する。このようにして配置した電子部品30上に放熱板40を配置し、放熱板40及び回路基板10の貫通孔41,11にバネ付きねじ60を挿通して補強板50に螺着する。このようにして図10に示すような状態を得る。

【0068】

この図10に示したような状態から、中継基板20を加熱する。それにより、中継基板20が膨張して貫通孔22が縮径され、導電部23が突起電極10a,30aと接触するようになる。また、この中継基板20の膨張により、回路基板10との間の隙間、電子部品30との間の隙間が埋められるようになる。このような中継基板20の加熱の結果、上記図9に示したような電子装置1Aが得られる。

【0069】

上記のような型枠部材70を設けることで、中継基板20と突起電極10a,30aとの接触圧の均一化を図ることができる。即ち、中継基板20は、加熱による膨張の際、その周囲に型枠部材70が存在することで、外方への膨張が規制される。中継基板20が外方へ膨張すると、その側端部付近の導電部23は、中心部付近の導電部23に比べ、突起電極10a,30aとの接触圧が低下する可能性がある。型枠部材70を設けることで、このような接触圧の低下を効果的に抑制することができ、それにより、導電部23と突起電極10a,30aとの接触圧の面内の均一化が図られるようになる。

【0070】

型枠部材70には、例えば、剛性の高い金属材料、又は剛性の高い樹脂材料が用いられる。剛性の高い金属材料としては、例えば、鉄、ステンレス若しくは銅、又は、これらのうちの1種若しくは2種以上を含む材料が用いられる。剛性の高い樹脂材料としては、例えば、ポリプロピレン、ポリカーボネート、ポリエチレンテレフタレート若しくはポリブチレンテレフタレート、又は、これらのうちの1種若しくは2種以上を含む材料、又は、これらにガラスファイバ等のフィラーを含有させて剛性を高めた材料が用いられる。

【0071】

以上、中継基板20を介して回路基板10と電子部品30が電気的に接続される電子装置1,1Aについて説明した。以上説明したように、上記の中継基板20によれば、回路基板10の突起電極10a、電子部品30の突起電極30aに存在し得る高さばらつきの影響を抑えて、過剰な押圧を行うことなく、回路基板10と電子部品30を電気的に接続することができる。これにより、接続信頼性に優れた、高品質の電子装置1,1Aが実現可能になる。

【0072】

尚、電子装置1,1Aに用いる中継基板20について、その貫通孔22の内壁に設ける導電部23は、内壁全体に一様に配置することができるほか、次の図12のように、内壁に部分的に配置することもできる。

【0073】

図12は中継基板の導電部の配置例を示す図である。図12には、中継基板20の貫通孔22を含む要部断面の斜視模式図を示している。

導電部23は、例えば、図12(A)に示すように、貫通孔22の深さ方向(中継基板20の厚さ方向)に延びるラインパターン23aを、貫通孔22の内壁にストライプ状(スリット状)に配置した構造としてもよい。また、導電部23は、例えば、図12(B)に示すように、ラインパターン23bを、貫通孔22の内壁に螺旋状に配置した構造としてもよい。

【0074】

この図12(A),(B)に示したような導電部23を設けた場合にも、上記同様、中継基板20の加熱による膨張により、導電部23を介して対向する突起電極10a,30a同士が電気的に接続されるようになる。導電部23を、この図12(A),(B)のような構造とすることで、中継基板20の導電部23の材料使用量、材料コストを削減することが可能になる。また、一定の間隔を設けてラインパターン23a,23bを配置することで、加熱により中継基板20が膨張する際の貫通孔22の縮径を一層容易にし、また、中継基板20の膨張に伴って導電部23に生じる応力を減少させることが可能になる。

【0075】

また、以上の説明では、絶縁基板21の弾性材料21a内に全体的にマイクロカプセル21bを含有させる場合を例示したが、マイクロカプセル21bは、次の図13のように、絶縁基板21の中に部分的に含有させることもできる。

【0076】

図13は中継基板の一例を示す図である。

マイクロカプセル21bは、例えば、図13に示すように、貫通孔22の外周部21dに部分的に含有させるようにしてもよい。この場合、絶縁基板21は、その貫通孔22の外周部21dを、絶縁性の弾性材料21aと、その中に含有されたマイクロカプセル21bとを含む構造とすることができる。それ以外の部分21eには、外周部21dと同様の絶縁性の弾性材料を用いることができるほか、より弾性率の高い或いは弾性を有しない剛性の絶縁性の材料を用いることもできる。外周部21dの膨張倍率は、例えば、1.2倍程度から2.5倍程度とすることができ、その場合のマイクロカプセル21bの含有量は、例えば、体積比で5vol%程度から40vol%程度(残りは弾性材料21a)とすることができる。

【0077】

この図13に示したような絶縁基板21を含む中継基板20を用いた場合には、電子装置1,1Aの組み立て時の加熱により、マイクロカプセル21bを含有した貫通孔22の外周部21dが膨張する。この膨張により、貫通孔22の内壁に設けた導電部23が、回路基板10の突起電極10a、及び電子部品30の突起電極30aと接触し、導電部23を介して対向する突起電極10a,30a同士が電気的に接続されるようになる。尚、外周部21dは、絶縁基板21の平面方向のほか、厚さ方向にも膨張可能である。そのため、突起電極10a,30aに高さばらつきが生じているような場合にも、過剰な押圧を要せず、回路基板10と電子部品30を電気的に接続することができる。

【0078】

尚、この図13に示したような外周部21dの構造は、中継基板20の一部の貫通孔22に対してのみ適用してもよい。例えば、中継基板20の側端部付近の貫通孔22に対しては、この図13のような外周部21dにマイクロカプセル21bを含有させた構造を適用し、より内側の領域については、全体的にマイクロカプセル21bを含有させた構造を適用する。これにより、中継基板20の側端部の外方への膨張が抑制され、側端部付近の貫通孔22の導電部23と、突起電極10a,30aとの接触圧が、中心部付近と同等のレベルに確保されるようになる。

【0079】

尚、以上の説明では、突起電極10a,30aにはんだボールを用いる場合を例示したが、突起電極10a,30aは、ポスト電極等、他の形態の電極であってもよい。そのような電極を用いた場合でも、上記の中継基板20により、接続信頼性に優れた電子装置が実現可能である。

【0080】

以上説明した実施の形態に関し、更に以下の付記を開示する。

(付記1) 第1電極を有する回路基板と、

前記回路基板に対向配置され、前記第1電極に電気的に接続される第2電極を有する電子部品と、

前記回路基板と前記電子部品の間に配置された中継基板と、

を備え、

前記中継基板は、

熱膨張性の絶縁基板と、

前記絶縁基板に設けられ、前記第1電極及び前記第2電極が挿入された貫通孔と、

前記貫通孔の内壁に設けられ、挿入された前記第1電極及び前記第2電極と接触する導電部と、

を含むことを特徴とする電子装置。

【0081】

(付記2) 前記第1電極及び前記第2電極は、前記絶縁基板の熱膨張により、前記貫通孔の内壁に設けられた前記導電部と接触することを特徴とする付記1に記載の電子装置。

【0082】

(付記3) 前記貫通孔は、少なくとも一部が縮径されていることを特徴とする付記1又は2に記載の電子装置。

(付記4) 前記導電部は、前記貫通孔の内壁全体に設けられていることを特徴とする付記1乃至3のいずれかに記載の電子装置。

【0083】

(付記5) 前記導電部は、前記貫通孔の内壁に部分的に設けられていることを特徴とする付記1乃至3のいずれかに記載の電子装置。

(付記6) 前記絶縁基板は、絶縁性材料と、該絶縁性材料に含有された熱膨張性マイクロカプセルとを含むことを特徴とする付記1乃至5のいずれかに記載の電子装置。

【0084】

(付記7) 前記中継基板の外周に沿って設けられた型枠部材を更に含むことを特徴とする付記1乃至6のいずれかに記載の電子装置。

(付記8) 前記電子部品上に配置された放熱板と、

前記回路基板の、前記電子部品と反対の側に配置された補強板と、

前記放熱板を前記補強板に固定する固定部材と、

を更に含むことを特徴とする付記1乃至7のいずれかに記載の電子装置。

【0085】

(付記9) 熱膨張性の絶縁基板と、前記絶縁基板に設けられた貫通孔と、前記貫通孔の内壁に設けられた導電部とを含む中継基板を形成する工程と、

第1電極を有する回路基板上に、前記中継基板を、前記導電部が設けられた前記貫通孔内に前記第1電極を挿入して配置する工程と、

前記回路基板上に配置された前記中継基板上に、第2電極を有する電子部品を、前記導電部が設けられた前記貫通孔内に前記第2電極を挿入して配置する工程と、

前記導電部が設けられた前記貫通孔内に前記第1電極及び前記第2電極が挿入された前記中継基板を加熱し、前記絶縁基板を熱膨張させる工程と、

を含むことを特徴とする電子装置の製造方法。

【0086】

(付記10) 前記絶縁基板の熱膨張により、前記第1電極及び前記第2電極が、前記貫通孔の内壁に設けられた前記導電部と接触することを特徴とする付記9に記載の電子装置の製造方法。

【0087】

(付記11) 前記絶縁基板は、絶縁性材料と、該絶縁性材料に含有された熱膨張性マイクロカプセルとを含むことを特徴とする付記9又は10に記載の電子装置の製造方法。

(付記12) 前記中継基板を形成する工程後に、前記中継基板の外周に沿って型枠部材を設ける工程を更に含むことを特徴とする付記9乃至11のいずれかに記載の電子装置の製造方法。

【0088】

(付記13) 前記中継基板を加熱する工程前に、

前記電子部品上に放熱板を配置する工程と、

前記放熱板を、前記回路基板の前記電子部品と反対の側に配置された補強板に、固定部材を用いて固定する工程と、

を更に含むことを特徴とする付記9乃至12のいずれかに記載の電子装置の製造方法。

【0089】

(付記14) 回路基板の電極と電子部品の電極とを互いに電気的に接続する中継基板であって、

熱膨張性の絶縁基板と、

前記絶縁基板に設けられた貫通孔と、

前記貫通孔の内壁に設けられた導電部と、

を含むことを特徴とする中継基板。

【符号の説明】

【0090】

1,1A 電子装置

10,100 回路基板

10a,30a 突起電極

11,22,41 貫通孔

12 ガイドピン挿入孔

20 中継基板

21 絶縁基板

21a 弾性材料

21b マイクロカプセル

21c 中空部

21d 外周部

21e 部分

23 導電部

23a,23b ラインパターン

30,300 電子部品

31 半導体パッケージ

31a パッケージ基板

31b 半導体チップ

32 ヒートスプレッダ

40 放熱板

50 補強板

60 バネ付きねじ

70 型枠部材

71 ガイドピン

100a,300a 電極

200 接続部材

201 支持基板

202 接続導体

202a 突出部

【技術分野】

【0001】

本発明は、電子装置、及び電子装置の製造方法、並びに電子装置が備える中継基板に関する。

【背景技術】

【0002】

電子部品の一種として、回路基板への高密度実装や高機能化に伴う多ピン化に対応が可能な、BGA(Ball Grid Array)型やLGA(Land Grid Array)型の表面実装型半導体パッケージが知られている。

【0003】

このような半導体パッケージを回路基板と電気的に接続する方法の1つに、支持基板とそれを貫通する導電部とを備えた、ソケット、コンタクトシート、インターポーザといった接続部材を用いる方法が知られている。この方法では、半導体パッケージと回路基板の電極同士を、それらの間に介在させた接続部材の導電部に押圧することで、半導体パッケージと回路基板を電気的に接続する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−059895号公報

【特許文献2】特開2006−134833号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

半導体パッケージや回路基板の電極に高さばらつきがあると、それらの間に介在される接続部材の導電部の中に、電極と接触しないものや、電極による押圧が十分でないものがでてくる等、接続不良が発生する場合があった。

【0006】

このような接続不良を回避するために、半導体パッケージや回路基板の接続部材への押圧量を増やす方法がある。しかし、その押圧時の荷重により、半導体パッケージや回路基板に損傷が生じたり、接続部材の一部の導電部が過剰に押圧されてその損傷や寿命低下が生じたりする恐れがあり、半導体パッケージと回路基板を含む電子装置の品質の低下を招く可能性があった。

【0007】

このように、これまでの電子装置では、優れた接続信頼性、高い品質を得ることができない場合があった。

【課題を解決するための手段】

【0008】

本発明の一観点によれば、第1電極を有する回路基板と、前記回路基板に対向配置され、前記第1電極に電気的に接続される第2電極を有する電子部品と、前記回路基板と前記電子部品の間に配置された中継基板とを備え、前記中継基板は、熱膨張性の絶縁基板と、前記絶縁基板に設けられ、前記第1電極及び前記第2電極が挿入された貫通孔と、前記貫通孔の内壁に設けられ、挿入された前記第1電極及び前記第2電極と接触する導電部とを含む電子装置が提供される。また、このような電子装置の製造方法、及び電子装置の中継基板が提供される。

【発明の効果】

【0009】

開示の技術によれば、電子部品や回路基板の電極に存在し得る高さばらつきの影響を抑えて、過剰な押圧を不要にして、電子部品と回路基板を中継基板で電気的に接続することが可能になり、接続信頼性に優れた、高品質の電子装置を実現することが可能になる。

【図面の簡単な説明】

【0010】

【図1】第1の実施の形態に係る電子装置の一例を示す図である。

【図2】第1の実施の形態に係る電子装置組み立て工程の説明図である。

【図3】第1の実施の形態に係る中継基板の一例を示す図である。

【図4】第1の実施の形態に係る電子装置組み立て時の状態の一例を示す図である。

【図5】第1の実施の形態に係る電子装置組み立て時の状態の別例を示す図である。

【図6】別形態の接続部材を回路基板と電子部品の接続に用いた場合の説明図である。

【図7】加熱前後の中継基板の説明図(その1)である。

【図8】加熱前後の中継基板の説明図(その2)である。

【図9】第2の実施の形態に係る電子装置の一例を示す図である。

【図10】第2の実施の形態に係る電子装置組み立て工程の説明図である。

【図11】第2の実施の形態に係る型枠部材及び中継基板の一例を示す図である。

【図12】中継基板の導電部の配置例を示す図である。

【図13】中継基板の一例を示す図である。

【発明を実施するための形態】

【0011】

まず、第1の実施の形態について説明する。

図1は第1の実施の形態に係る電子装置の一例を示す図である。図1には、第1の実施の形態に係る電子装置の一例の要部断面を模式的に図示している。

【0012】

図1に示す電子装置1は、回路基板10、中継基板20、電子部品30、放熱板40、補強板50、及びバネ付きねじ60を含んでいる。

回路基板10は、その一方の面に設けられた複数の電極(突起電極)10aを有している。突起電極10aは、回路基板10の内部に形成された、図示しない配線、或いは、配線及び配線間を接続するビアに、電気的に接続されている。突起電極10aには、例えば、はんだボールが用いられる。また、回路基板10は、バネ付きねじ60が挿通される貫通孔11を有している。

【0013】

中継基板20は、加熱により膨張する、熱膨張性の絶縁基板21を含んでいる。絶縁基板21の、回路基板10の突起電極10aと対応する位置には、貫通孔22が設けられている。貫通孔22の内壁には、導電部23が設けられている。回路基板10の突起電極10aは、中継基板20の貫通孔22に挿入されており、その内壁に設けられた導電部23と接触している。回路基板10と中継基板20は、このように接触する突起電極10aと導電部23により、電気的に接続されている。

【0014】

尚、中継基板20の貫通孔22は、中継基板20と回路基板10との接続前は、導電部23よりも内側に突起電極10aを挿入できるような、例えば円筒状の貫通孔として設けられている。このような貫通孔22に突起電極10aが挿入された状態で、加熱により絶縁基板21が膨張することで、貫通孔22が縮径され、貫通孔22内で突起電極10aと導電部23が接触するようになる。このような中継基板20の詳細については後述する。

【0015】

電子部品30は、パッケージ基板31aの一方の面側に半導体チップ31bが実装されたBGA型の半導体パッケージ31、及びその半導体パッケージ31に熱的に接続されたヒートスプレッダ32を有している。

【0016】

電子部品30は、パッケージ基板31aの半導体チップ31b実装面側と反対の面側に複数の電極(突起電極)30aが設けられた、BGA型の電子部品である。突起電極30aは、パッケージ基板31aの内部に設けられた、図示しない配線、或いは、配線及び配線間を接続するビアを介して、半導体チップ31bに電気的に接続されている。突起電極30aには、例えば、はんだボールが用いられる。

【0017】

電子部品30の突起電極30aは、中継基板20の貫通孔22に対応する位置(回路基板10の突起電極10aに対応する位置)に設けられている。突起電極30aは、中継基板20の貫通孔22に挿入されており、その内壁に設けられた導電部23と接触している。電子部品30と中継基板20は、このように接触する突起電極30aと導電部23により、電気的に接続されている。

【0018】

尚、中継基板20の貫通孔22は、中継基板20と電子部品30との接続前は、導電部23よりも内側に突起電極30aを挿入できるような、例えば円筒状の貫通孔として設けられている。このような貫通孔22に突起電極30aが挿入された状態で、加熱により絶縁基板21が膨張することで、貫通孔22が縮径され、貫通孔22内で突起電極30aと導電部23が接触するようになる。このような中継基板20の詳細については後述する。

【0019】

上記のように、回路基板10と電子部品30とは、中継基板20を介して、電気的に接続されている。

放熱板40は、電子部品30の上に、直に或いはサーマルグリース等の伝熱部材(図示せず)を介して、配置されている。放熱板40は、バネ付きねじ60が挿通される貫通孔41を有している。尚、放熱板40には、ここでは図示を省略するが、板状やピン状の放熱フィンが設けられていてもよい。

【0020】

補強板50は、回路基板10の裏面側(中継基板20及び電子部品30が搭載される面側と反対の面側)に配置されている。補強板50には、放熱板40及び回路基板10の貫通孔41,11に挿通されたバネ付きねじ60の先端部が螺着されている。

【0021】

上記のような構成を有する電子装置1は、例えば、次のようにして組み立てられる。

図2は第1の実施の形態に係る電子装置組み立て工程の説明図である。

電子装置1の組み立てでは、まず、回路基板10上に中継基板20を、突起電極10aが貫通孔22に挿入されるように位置合わせを行って配置する。次いで、その中継基板20上に電子部品30を、突起電極30aが貫通孔22に挿入されるように位置合わせを行って配置する。このようにして配置した電子部品30上に、放熱板40を配置する。そして、バネ付きねじ60を、放熱板40及び回路基板10の貫通孔41,11に挿通し、その先端部を、回路基板10の裏面に配置した補強板50に螺着する。このようにして図2に示すような状態を得る。

【0022】

この図2に示したような状態から、中継基板20の加熱を行う。この加熱により、中継基板20の絶縁基板21が膨張する。中継基板20の加熱は、例えば、中継基板20を周辺からヒータで加熱したり、或いは中継基板20に熱風を当てて加熱したりすることで行うことができる。中継基板20の加熱温度は、絶縁基板21に用いられている材料の種類、絶縁基板21に求められる膨張量(どの程度膨張させるか)等に基づいて設定される。加熱による中継基板20の膨張により、貫通孔22が縮径され、それにより、貫通孔22内の導電部23が、突起電極10a,30aと接触するようになる。また、中継基板20の膨張により、回路基板10との間の隙間、電子部品30との間の隙間が埋められるようになる。このような中継基板20の加熱の結果、上記図1に示したような電子装置1が得られる。

【0023】

中継基板20について、より詳細に説明する。

図3は第1の実施の形態に係る中継基板の一例を示す図であって、(A)は平面模式図、(B)は(A)のX1−X1断面模式図である。尚、図3には、組み立て時に行う加熱前(膨張前)の状態の中継基板20を例示している。

【0024】

図3(A),(B)には、矩形平板状の熱膨張性の絶縁基板21に、複数の貫通孔22が配列された中継基板20を例示している。貫通孔22には、その内壁に導電部23が設けられている。中継基板20を挟んで配置される上記の回路基板10及び電子部品30には、この図3(A),(B)に示したような配置の貫通孔22に対応して、突起電極10a,30aが配置される。

【0025】

中継基板20(絶縁基板21)の寸法は、例えば、幅50mm×奥行き50mm×厚さ1.5mm程度とされる。絶縁基板21には、例えば、絶縁性の弾性材料21aに、加熱により膨張する熱膨張性のマイクロカプセル21bを含有させたものが用いられる。弾性材料21aには、例えば、室温硬化型のシリコーン樹脂や室温硬化型のウレタン樹脂等の絶縁樹脂が用いられる。マイクロカプセル21bには、例えば、膨張前の粒径が5μm程度から50μm程度で、単体での体積膨張倍率が50倍程度から100倍程度、最大膨張温度が100℃程度から150℃程度のものが好適に用いられる。加熱により、絶縁基板21のマイクロカプセル21bが膨張し、それによって弾性材料21aが膨張することで、中継基板20が膨張する。尚、所定温度の加熱により膨張したマイクロカプセル21bは、加熱が終了して温度が低下しても、膨張した状態を維持する性質を有している。

【0026】

中継基板20の膨張倍率は、マイクロカプセル21bの含有量によって変化する。上記のような電子装置1で用いる場合の中継基板20(絶縁基板21)の膨張倍率は、例えば、1.2倍程度から2.5倍程度とすることができる。その場合、絶縁基板21のマイクロカプセル21bの含有量は、例えば、体積比で5vol%程度から40vol%程度(残りは弾性材料21a)とすることができる。

【0027】

貫通孔22は、加熱前の絶縁基板21に、例えば、円筒状で、1mmピッチの格子状に配置される。加熱前の絶縁基板21の貫通孔22は、その内壁に所定厚さの導電部23が形成された状態で、その導電部23より内側の中空部21cが突起電極10a,30aの外径よりも大きくなるようなサイズとされる。

【0028】

導電部23は、例えば、メッキ法を用いて形成される。例えば、導電部23として、メッキ法を用いて、金、銀、銅、亜鉛、スズ若しくはニッケルを主体とするメッキ、又は、これらのメッキのうち2種以上を組み合わせた多層メッキを形成することができる。

【0029】

また、導電部23として、伸縮性を有する多孔質金属、或いは導電性の弾性材料(導電性エラストマー)を形成してもよい。多孔質金属には、例えば、銅、ニッケル、アルミニウム、ステンレス若しくはチタン、又は、これらのうちの1種若しくは2種以上を含むものが用いられる。導電性エラストマーには、例えば、絶縁性のエラストマー材料に導電性フィラーを含有させたものが用いられる。この場合、エラストマー材料には、例えば、シリコーンゴム、フッ素ゴム、イソプレンゴム、ウレタンゴム等の合成ゴム又は天然ゴム、或いはそれを含む材料が用いられる。導電性フィラーには、例えば、金、銀、銅、白金、パラジウム、鉛、錫若しくはカーボンの粒子を含む粉体が用いられる。

【0030】

導電部23は、貫通孔22の内壁に、例えば、厚さ10μmから100μmで形成される。導電部23は、例えば、貫通孔22の内壁全体に一様に形成することができる。

図4は第1の実施の形態に係る電子装置組み立て時の状態の一例を示す図であって、(A)は組み立て時に行う加熱前の状態を示す図、(B)は組み立て時に行う加熱後の状態を示す図である。尚、図4には、組み立て時の電子装置1の、中継基板20、回路基板10及び電子部品30の要部断面を模式的に図示している。

【0031】

電子装置1の組み立て時において、中継基板20は、まずその加熱前の段階では、図4(A)に示すように、回路基板10と電子部品30の間に介在され、導電部23を設けた貫通孔22内に、突起電極10a,30aが挿入されている。

【0032】

そして、この図4(A)の状態から加熱を行うと、図4(B)に示すように、マイクロカプセル21bの膨張によって絶縁基板21が膨張し、貫通孔22(中空部21c)が縮径され、挿入されている突起電極10a,30aに導電部23が接触するようになる。このように導電部23が突起電極10a,30aに接触することで、回路基板10と電子部品30が中継基板20を介して電気的に接続される。また、膨張した中継基板20により、回路基板10との間の隙間、電子部品30との間の隙間は埋められる。

【0033】

尚、図4(B)には、貫通孔22及び導電部23が、対向する突起電極10a,30aの間の位置で括れた形状となっている場合を例示しているが、加熱後には必ずしもこのような形状となっていることを要しない。例えば、対向する突起電極10a,30aの間の位置で、導電部23同士が接触するような形状となっていても構わない。対向する突起電極10a,30a同士が、加熱後に、連続する導電部23と接触していれば、加熱後の貫通孔22及び導電部23の形状は特に制限されるものではない。

【0034】

ところで、回路基板10や電子部品30には、それらの構成材料の熱膨張係数や、中継基板20を用いた接続に至るまでの熱履歴等に起因して、反りやうねり等の変形が生じている場合がある。このような変形が生じている場合にも、上記の中継基板20によれば、回路基板10と電子部品30を、高い信頼性で電気的に接続することができる。

【0035】

図5は第1の実施の形態に係る電子装置組み立て時の状態の別例を示す図であって、(A)は組み立て時に行う加熱前の状態を示す図、(B)は組み立て時に行う加熱後の状態を示す図である。尚、図5には、組み立て時の電子装置1の、中継基板20、回路基板10及び電子部品30の要部断面を模式的に図示している。

【0036】

図5(A)には、回路基板10及び電子部品30の双方に反りが生じており、それにより、回路基板10の複数の突起電極10a間、及び電子部品30の複数の突起電極30a間に、それぞれ面内の高さばらつきが生じている場合を例示している。即ち、対向する突起電極10a,30a間の距離が一定でない場合を例示している。

【0037】

このように突起電極10a,30aに高さばらつきが生じている場合にも、絶縁基板21は、図5(B)に示すように、回路基板10と中継基板20の間の隙間、及び電子部品30と中継基板20の間の空隙を埋めるように膨張する。そして、絶縁基板21の膨張によって縮径される貫通孔22の導電部23が、突起電極10a,30aに接触し、回路基板10と電子部品30が中継基板20を介して電気的に接続されるようになる。

【0038】

中継基板20によれば、突起電極10a,30aの高さばらつきの影響を抑えて、回路基板10と電子部品30を、高い信頼性で電気的に接続することができる。

比較のため、中継基板20とは別形態の接続部材を用いて、回路基板と電子部品を接続する場合の一例について説明する。

【0039】

図6は別形態の接続部材を回路基板と電子部品の接続に用いた場合の説明図であって、(A)は押圧が小さい状態の一例を示す図、(B)は押圧が大きい状態の一例を示す図である。

【0040】

図6(A),(B)には、支持基板201にそれを貫通する複数の接続導体202が設けられた接続部材200(所謂ソケット)を用いて、回路基板100と電子部品300の接続を行う場合を例示している。接続部材200の接続導体202は、導電性を有する弾性材料で形成されており、支持基板201両面に円錐台状の突出部202aが設けられている。このような接続部材200を用いて、上記同様、反りによって対向する電極100a,300a間の距離にばらつきが生じている回路基板100と電子部品300を電気的に接続する場合を想定する。

【0041】

回路基板100と電子部品300の接続は、それらの間に接続部材200を介在させ、回路基板100の電極100a、及び電子部品300の電極300aを、接続部材200の接続導体202に押圧することにより行われる。

【0042】

この場合、接続部材200に対する押圧が小さいときには、図6(A)に示すような状態となる場合がある。即ち、電極100a,300a間の距離が短い箇所Yでは、電極100a,300aが接続導体202に圧接される一方、電極100a,300a間の距離が長い箇所Zでは、電極100a,300aが接続導体202に接触しないような状態となる場合がある。

【0043】

全ての接続導体202に電極100a,300aを接触させるため、接続部材200に対する回路基板100及び電子部品300の押圧を大きくすると、図6(B)に示すように、いずれの箇所の接続導体202にも電極100a,300aが圧接されるようになる。それにより、接続部材200の全ての接続導体202を用いて、回路基板100と電子部品300を電気的に接続することが可能になる。

【0044】

しかし、このとき、電極100a,300a間の距離が短い箇所Yでは、長い箇所Zに比べて、接続導体202に、より大きな圧力がかかっており、その圧縮が大きくなっている。このように圧縮が大きい接続導体202は、損傷が生じたり、材料の劣化によってその寿命が低下したりする恐れがある。また、回路基板100と電子部品300の接続部材200に対する押圧を大きくしたときには、その押圧により回路基板100及び電子部品300に損傷が生じる恐れもある。

【0045】

これに対し、第1の実施の形態に係る中継基板20では、電子装置1の組み立て時に、中継基板20が、加熱により、回路基板10及び電子部品30との間の隙間を埋めるように膨張する。そのため、たとえ回路基板10と電子部品30の突起電極10a,30a間の距離にばらつきが生じていても、膨張する中継基板20の貫通孔22に設けた導電部23により、いずれの箇所の突起電極10a,30aも電気的に接続することができる。その際は、中継基板20が膨張し、回路基板10と電子部品30の過剰な押圧は不要であるため、押圧によって回路基板10及び電子部品30に損傷が生じるのを抑えることができる。

【0046】

上記の中継基板20によれば、回路基板10と電子部品30の間の接続信頼性に優れた、高品質の電子装置1を実現することが可能になる。

尚、電子装置1に用いる中継基板20(絶縁基板21)の膨張倍率は、例えば前述のように、1.2倍程度から2.5倍程度に設定することができる。この点について、図7及び図8を参照して更に述べる。図7及び図8には、加熱前後(膨張前後)の中継基板20の状態を模式的に図示している。

【0047】

中継基板20は、組み立て時に行う加熱前(膨張前)は、導電部23を設けた貫通孔22の中空部21cに、回路基板10の突起電極10a、及び電子部品30の突起電極30aが挿入される。そのため、中継基板20は、加熱前の中空部21cの内径が、突起電極10a,30aの外径よりも大きいことを要する。

【0048】

一方、中継基板20は、加熱により膨張し、貫通孔22(中空部21c)が縮径することで、導電部23が突起電極10a,30aと接触し、回路基板10及び電子部品30と電気的に接続される。そのため、中継基板20は、加熱後の中空部21cの内径が、突起電極10a,30aの外径よりも小さくなることを要する。

【0049】

例えば、今、外径500μmの突起電極10a,30aが、それぞれ1mmピッチで配置されているとする。このとき、中継基板20の貫通孔22も同様にピッチPが1mmで配置される。このような貫通孔22について、中空部21cの加熱前の内径L1(図7(A))を600μmから800μmとし、加熱後に内径L2(図7(B))が200μmから400μmになるようにする。

【0050】

中継基板20は、加熱の際、その厚さ方向については、回路基板10、電子部品30の反り等による高さばらつき分の隙間を埋めるように膨張すればよい。回路基板10、電子部品30の突起電極10a,30aの高さばらつきは、数十μmから100μmである。加熱前の中継基板20の厚さT1(図8(A))が1.5mmであるとすると、加熱による膨張後の中継基板20の厚さT2(図8(B))は、最大で1.7mmとなる。

【0051】

このような例の場合、加熱前の中空部21cの内径L1が800μm、加熱後の中空部21cの内径が200μm、突起電極10a,30aの高さばらつきが共に100μmであるとき、中継基板20に最も大きい膨張倍率が必要になる。このときの中継基板20の体積変化は、次のように見積もることができる。

【0052】

即ち、1つの貫通孔22が含まれる1ピッチ分の領域に着目すると、当該領域の加熱前(膨張前)の体積は、次式(1)のようになる。

[P×P−(L1/2)×(L1/2)×π]×T1

=[1mm×1mm−0.4mm×0.4mm×3.14]×1.5mm

=0.746mm3 ・・・(1)

当該領域の加熱後(膨張後)の体積は、次式(2)のようになる。

【0053】

[P×P−(L2/2)×(L2/2)×π]×T2

=[1mm×1mm−0.1mm×0.1mm×3.14]×1.7mm

=1.647mm3 ・・・(2)

式(1),(2)より、中継基板20の膨張倍率は、1.647/0.746=2.21倍となる。

【0054】

一方、加熱前の中空部21cの内径L1が600μm、加熱後の中空部21cの内径が400μm、突起電極10a,30aの高さばらつきが無いとき、中継基板20の膨張倍率が最小になる。このときの中継基板20の体積変化は、次のように見積もることができる。

【0055】

即ち、上記同様、1つの貫通孔22が含まれる1ピッチ分の領域に着目すると、当該領域の加熱前(膨張前)の体積は、次式(3)のようになる。

[P×P−(L1/2)×(L1/2)×π]×T1

=[1mm×1mm−0.3mm×0.3mm×3.14]×1.5mm

=1.076mm3 ・・・(3)

当該領域の加熱後(膨張後)の体積は、次式(4)のようになる。

【0056】

[P×P−(L2/2)×(L2/2)×π]×T1

=[1mm×1mm−0.2mm×0.2mm×3.14]×1.5mm

=1.312mm3 ・・・(4)

式(3),(4)より、絶縁基板21(中継基板20)の膨張倍率は、1.312/1.076=1.22倍となる。

【0057】

このような見積もり値、膨張後の中空部21cの形状の違いによる体積変動、更には中継基板20、回路基板10、電子部品30の製造プロセス条件の誤差やマージン等も加味し、中継基板20の膨張倍率を1.2倍程度から2.5倍程度に設定する。

【0058】

また、中継基板20の膨張倍率は、前述の通り、マイクロカプセル21bの含有量によって変化する。中継基板20は、加熱による膨張によって突起電極10a,30aに接触するが、このときの接触圧は数MPa(1MPaから2MPa)程度である。そのため、絶縁基板21の弾性材料21aに含有させるマイクロカプセル21bも数MPaの環境下で膨張することを要する。1MPaから2MPaの環境下でのマイクロカプセル21bの膨張倍率は、およそ5倍から10倍である。

【0059】

例えば、マイクロカプセル21bの含有量が5vol%(残りの95vol%は弾性材料21a)のとき、マイクロカプセル21bの膨張倍率を5倍とすると、中継基板20の膨張倍率は、次式(5)のようになる。

【0060】

5vol%×5+95vol%=120vol% ・・・(5)

マイクロカプセル21bの含有量が40vol%(残りの60vol%は弾性材料21a)のとき、マイクロカプセル21bの膨張倍率を5倍とすると、中継基板20の膨張倍率は、次式(6)のようになる。

【0061】

40vol%×5+60vol%=260vol% ・・・(6)

上記のように、突起電極10a,30aとの接続に要する中継基板20の膨張倍率が1.2倍から2.5倍であるとすると、その中継基板20のマイクロカプセル21bの含有量は、式(5),(6)のような計算から、5vol%程度から40vol%程度に設定することができる。

【0062】

次に、第2の実施の形態について説明する。

図9は第2の実施の形態に係る電子装置の一例を示す図である。図9には、第2の実施の形態に係る電子装置の一例の要部断面を模式的に図示している。

【0063】

この図9に示す第2の実施の形態に係る電子装置1Aでは、中継基板20の側方に型枠部材70が設けられる。型枠部材70には、ガイドピン71が設けられており、回路基板10には、型枠部材70のガイドピン71と対応する位置に、ガイドピン挿入孔12が設けられている。

【0064】

中継基板20は、型枠部材70の内側の領域で膨張しており、それにより、貫通孔22の導電部23が、回路基板10の突起電極10a、及び電子部品30の突起電極30aと接触している。型枠部材70の内側で膨張した中継基板20を介して、回路基板10と電子部品30が電気的に接続されている。

【0065】

図10は第2の実施の形態に係る電子装置組み立て工程の説明図である。図11は第2の実施の形態に係る型枠部材及び中継基板の一例を示す図であって、(A)は平面模式図、(B)は(A)のX2−X2断面模式図である。尚、図11には、組み立て時に行う加熱前(膨張前)の状態の中継基板20を例示している。

【0066】

電子装置1Aの組み立てでは、例えば、図11(A),(B)に示すような、加熱前(膨張前)の中継基板20の外周に沿って設けられる型枠部材70が準備される。型枠部材70は、例えば、電子装置1Aの組み立て前に、予め中継基板20と一体化して設けておくことができる。

【0067】

このような型枠部材70及び中継基板20を、回路基板10上に、突起電極10aが貫通孔22に挿入され、且つ、型枠部材70のガイドピン71が回路基板10のガイドピン挿入孔12に挿入されるように、位置合わせを行って配置する。次いで、その中継基板20上に電子部品30を、突起電極30aが貫通孔22に挿入されるように位置合わせを行って配置する。このようにして配置した電子部品30上に放熱板40を配置し、放熱板40及び回路基板10の貫通孔41,11にバネ付きねじ60を挿通して補強板50に螺着する。このようにして図10に示すような状態を得る。

【0068】

この図10に示したような状態から、中継基板20を加熱する。それにより、中継基板20が膨張して貫通孔22が縮径され、導電部23が突起電極10a,30aと接触するようになる。また、この中継基板20の膨張により、回路基板10との間の隙間、電子部品30との間の隙間が埋められるようになる。このような中継基板20の加熱の結果、上記図9に示したような電子装置1Aが得られる。

【0069】

上記のような型枠部材70を設けることで、中継基板20と突起電極10a,30aとの接触圧の均一化を図ることができる。即ち、中継基板20は、加熱による膨張の際、その周囲に型枠部材70が存在することで、外方への膨張が規制される。中継基板20が外方へ膨張すると、その側端部付近の導電部23は、中心部付近の導電部23に比べ、突起電極10a,30aとの接触圧が低下する可能性がある。型枠部材70を設けることで、このような接触圧の低下を効果的に抑制することができ、それにより、導電部23と突起電極10a,30aとの接触圧の面内の均一化が図られるようになる。

【0070】

型枠部材70には、例えば、剛性の高い金属材料、又は剛性の高い樹脂材料が用いられる。剛性の高い金属材料としては、例えば、鉄、ステンレス若しくは銅、又は、これらのうちの1種若しくは2種以上を含む材料が用いられる。剛性の高い樹脂材料としては、例えば、ポリプロピレン、ポリカーボネート、ポリエチレンテレフタレート若しくはポリブチレンテレフタレート、又は、これらのうちの1種若しくは2種以上を含む材料、又は、これらにガラスファイバ等のフィラーを含有させて剛性を高めた材料が用いられる。

【0071】

以上、中継基板20を介して回路基板10と電子部品30が電気的に接続される電子装置1,1Aについて説明した。以上説明したように、上記の中継基板20によれば、回路基板10の突起電極10a、電子部品30の突起電極30aに存在し得る高さばらつきの影響を抑えて、過剰な押圧を行うことなく、回路基板10と電子部品30を電気的に接続することができる。これにより、接続信頼性に優れた、高品質の電子装置1,1Aが実現可能になる。

【0072】

尚、電子装置1,1Aに用いる中継基板20について、その貫通孔22の内壁に設ける導電部23は、内壁全体に一様に配置することができるほか、次の図12のように、内壁に部分的に配置することもできる。

【0073】

図12は中継基板の導電部の配置例を示す図である。図12には、中継基板20の貫通孔22を含む要部断面の斜視模式図を示している。

導電部23は、例えば、図12(A)に示すように、貫通孔22の深さ方向(中継基板20の厚さ方向)に延びるラインパターン23aを、貫通孔22の内壁にストライプ状(スリット状)に配置した構造としてもよい。また、導電部23は、例えば、図12(B)に示すように、ラインパターン23bを、貫通孔22の内壁に螺旋状に配置した構造としてもよい。

【0074】

この図12(A),(B)に示したような導電部23を設けた場合にも、上記同様、中継基板20の加熱による膨張により、導電部23を介して対向する突起電極10a,30a同士が電気的に接続されるようになる。導電部23を、この図12(A),(B)のような構造とすることで、中継基板20の導電部23の材料使用量、材料コストを削減することが可能になる。また、一定の間隔を設けてラインパターン23a,23bを配置することで、加熱により中継基板20が膨張する際の貫通孔22の縮径を一層容易にし、また、中継基板20の膨張に伴って導電部23に生じる応力を減少させることが可能になる。

【0075】

また、以上の説明では、絶縁基板21の弾性材料21a内に全体的にマイクロカプセル21bを含有させる場合を例示したが、マイクロカプセル21bは、次の図13のように、絶縁基板21の中に部分的に含有させることもできる。

【0076】

図13は中継基板の一例を示す図である。

マイクロカプセル21bは、例えば、図13に示すように、貫通孔22の外周部21dに部分的に含有させるようにしてもよい。この場合、絶縁基板21は、その貫通孔22の外周部21dを、絶縁性の弾性材料21aと、その中に含有されたマイクロカプセル21bとを含む構造とすることができる。それ以外の部分21eには、外周部21dと同様の絶縁性の弾性材料を用いることができるほか、より弾性率の高い或いは弾性を有しない剛性の絶縁性の材料を用いることもできる。外周部21dの膨張倍率は、例えば、1.2倍程度から2.5倍程度とすることができ、その場合のマイクロカプセル21bの含有量は、例えば、体積比で5vol%程度から40vol%程度(残りは弾性材料21a)とすることができる。

【0077】

この図13に示したような絶縁基板21を含む中継基板20を用いた場合には、電子装置1,1Aの組み立て時の加熱により、マイクロカプセル21bを含有した貫通孔22の外周部21dが膨張する。この膨張により、貫通孔22の内壁に設けた導電部23が、回路基板10の突起電極10a、及び電子部品30の突起電極30aと接触し、導電部23を介して対向する突起電極10a,30a同士が電気的に接続されるようになる。尚、外周部21dは、絶縁基板21の平面方向のほか、厚さ方向にも膨張可能である。そのため、突起電極10a,30aに高さばらつきが生じているような場合にも、過剰な押圧を要せず、回路基板10と電子部品30を電気的に接続することができる。

【0078】

尚、この図13に示したような外周部21dの構造は、中継基板20の一部の貫通孔22に対してのみ適用してもよい。例えば、中継基板20の側端部付近の貫通孔22に対しては、この図13のような外周部21dにマイクロカプセル21bを含有させた構造を適用し、より内側の領域については、全体的にマイクロカプセル21bを含有させた構造を適用する。これにより、中継基板20の側端部の外方への膨張が抑制され、側端部付近の貫通孔22の導電部23と、突起電極10a,30aとの接触圧が、中心部付近と同等のレベルに確保されるようになる。

【0079】

尚、以上の説明では、突起電極10a,30aにはんだボールを用いる場合を例示したが、突起電極10a,30aは、ポスト電極等、他の形態の電極であってもよい。そのような電極を用いた場合でも、上記の中継基板20により、接続信頼性に優れた電子装置が実現可能である。

【0080】

以上説明した実施の形態に関し、更に以下の付記を開示する。

(付記1) 第1電極を有する回路基板と、

前記回路基板に対向配置され、前記第1電極に電気的に接続される第2電極を有する電子部品と、

前記回路基板と前記電子部品の間に配置された中継基板と、

を備え、

前記中継基板は、

熱膨張性の絶縁基板と、

前記絶縁基板に設けられ、前記第1電極及び前記第2電極が挿入された貫通孔と、

前記貫通孔の内壁に設けられ、挿入された前記第1電極及び前記第2電極と接触する導電部と、

を含むことを特徴とする電子装置。

【0081】

(付記2) 前記第1電極及び前記第2電極は、前記絶縁基板の熱膨張により、前記貫通孔の内壁に設けられた前記導電部と接触することを特徴とする付記1に記載の電子装置。

【0082】

(付記3) 前記貫通孔は、少なくとも一部が縮径されていることを特徴とする付記1又は2に記載の電子装置。

(付記4) 前記導電部は、前記貫通孔の内壁全体に設けられていることを特徴とする付記1乃至3のいずれかに記載の電子装置。

【0083】

(付記5) 前記導電部は、前記貫通孔の内壁に部分的に設けられていることを特徴とする付記1乃至3のいずれかに記載の電子装置。

(付記6) 前記絶縁基板は、絶縁性材料と、該絶縁性材料に含有された熱膨張性マイクロカプセルとを含むことを特徴とする付記1乃至5のいずれかに記載の電子装置。

【0084】

(付記7) 前記中継基板の外周に沿って設けられた型枠部材を更に含むことを特徴とする付記1乃至6のいずれかに記載の電子装置。

(付記8) 前記電子部品上に配置された放熱板と、

前記回路基板の、前記電子部品と反対の側に配置された補強板と、

前記放熱板を前記補強板に固定する固定部材と、

を更に含むことを特徴とする付記1乃至7のいずれかに記載の電子装置。

【0085】

(付記9) 熱膨張性の絶縁基板と、前記絶縁基板に設けられた貫通孔と、前記貫通孔の内壁に設けられた導電部とを含む中継基板を形成する工程と、

第1電極を有する回路基板上に、前記中継基板を、前記導電部が設けられた前記貫通孔内に前記第1電極を挿入して配置する工程と、

前記回路基板上に配置された前記中継基板上に、第2電極を有する電子部品を、前記導電部が設けられた前記貫通孔内に前記第2電極を挿入して配置する工程と、

前記導電部が設けられた前記貫通孔内に前記第1電極及び前記第2電極が挿入された前記中継基板を加熱し、前記絶縁基板を熱膨張させる工程と、

を含むことを特徴とする電子装置の製造方法。

【0086】

(付記10) 前記絶縁基板の熱膨張により、前記第1電極及び前記第2電極が、前記貫通孔の内壁に設けられた前記導電部と接触することを特徴とする付記9に記載の電子装置の製造方法。

【0087】

(付記11) 前記絶縁基板は、絶縁性材料と、該絶縁性材料に含有された熱膨張性マイクロカプセルとを含むことを特徴とする付記9又は10に記載の電子装置の製造方法。

(付記12) 前記中継基板を形成する工程後に、前記中継基板の外周に沿って型枠部材を設ける工程を更に含むことを特徴とする付記9乃至11のいずれかに記載の電子装置の製造方法。

【0088】

(付記13) 前記中継基板を加熱する工程前に、

前記電子部品上に放熱板を配置する工程と、

前記放熱板を、前記回路基板の前記電子部品と反対の側に配置された補強板に、固定部材を用いて固定する工程と、

を更に含むことを特徴とする付記9乃至12のいずれかに記載の電子装置の製造方法。

【0089】

(付記14) 回路基板の電極と電子部品の電極とを互いに電気的に接続する中継基板であって、

熱膨張性の絶縁基板と、

前記絶縁基板に設けられた貫通孔と、

前記貫通孔の内壁に設けられた導電部と、

を含むことを特徴とする中継基板。

【符号の説明】

【0090】

1,1A 電子装置

10,100 回路基板

10a,30a 突起電極

11,22,41 貫通孔

12 ガイドピン挿入孔

20 中継基板

21 絶縁基板

21a 弾性材料

21b マイクロカプセル

21c 中空部

21d 外周部

21e 部分

23 導電部

23a,23b ラインパターン

30,300 電子部品

31 半導体パッケージ

31a パッケージ基板

31b 半導体チップ

32 ヒートスプレッダ

40 放熱板

50 補強板

60 バネ付きねじ

70 型枠部材

71 ガイドピン

100a,300a 電極

200 接続部材

201 支持基板

202 接続導体

202a 突出部

【特許請求の範囲】

【請求項1】

第1電極を有する回路基板と、

前記回路基板に対向配置され、前記第1電極に電気的に接続される第2電極を有する電子部品と、

前記回路基板と前記電子部品の間に配置された中継基板と、

を備え、

前記中継基板は、

熱膨張性の絶縁基板と、

前記絶縁基板に設けられ、前記第1電極及び前記第2電極が挿入された貫通孔と、

前記貫通孔の内壁に設けられ、挿入された前記第1電極及び前記第2電極と接触する導電部と、

を含むことを特徴とする電子装置。

【請求項2】

前記第1電極及び前記第2電極は、前記絶縁基板の熱膨張により、前記貫通孔の内壁に設けられた前記導電部と接触することを特徴とする請求項1に記載の電子装置。

【請求項3】

前記絶縁基板は、絶縁性材料と、該絶縁性材料に含有された熱膨張性マイクロカプセルとを含むことを特徴とする請求項1又は2に記載の電子装置。

【請求項4】

前記中継基板の外周に沿って設けられた型枠部材を更に含むことを特徴とする請求項1乃至3のいずれかに記載の電子装置。

【請求項5】

熱膨張性の絶縁基板と、前記絶縁基板に設けられた貫通孔と、前記貫通孔の内壁に設けられた導電部とを含む中継基板を形成する工程と、

第1電極を有する回路基板上に、前記中継基板を、前記導電部が設けられた前記貫通孔内に前記第1電極を挿入して配置する工程と、

前記回路基板上に配置された前記中継基板上に、第2電極を有する電子部品を、前記導電部が設けられた前記貫通孔内に前記第2電極を挿入して配置する工程と、

前記導電部が設けられた前記貫通孔内に前記第1電極及び前記第2電極が挿入された前記中継基板を加熱し、前記絶縁基板を熱膨張させる工程と、

を含むことを特徴とする電子装置の製造方法。

【請求項6】

前記絶縁基板の熱膨張により、前記第1電極及び前記第2電極が、前記貫通孔の内壁に設けられた前記導電部と接触することを特徴とする請求項5に記載の電子装置の製造方法。

【請求項7】

回路基板の電極と電子部品の電極とを互いに電気的に接続する中継基板であって、

熱膨張性の絶縁基板と、

前記絶縁基板に設けられた貫通孔と、

前記貫通孔の内壁に設けられた導電部と、

を含むことを特徴とする中継基板。

【請求項1】

第1電極を有する回路基板と、

前記回路基板に対向配置され、前記第1電極に電気的に接続される第2電極を有する電子部品と、

前記回路基板と前記電子部品の間に配置された中継基板と、

を備え、

前記中継基板は、

熱膨張性の絶縁基板と、

前記絶縁基板に設けられ、前記第1電極及び前記第2電極が挿入された貫通孔と、

前記貫通孔の内壁に設けられ、挿入された前記第1電極及び前記第2電極と接触する導電部と、

を含むことを特徴とする電子装置。

【請求項2】

前記第1電極及び前記第2電極は、前記絶縁基板の熱膨張により、前記貫通孔の内壁に設けられた前記導電部と接触することを特徴とする請求項1に記載の電子装置。

【請求項3】

前記絶縁基板は、絶縁性材料と、該絶縁性材料に含有された熱膨張性マイクロカプセルとを含むことを特徴とする請求項1又は2に記載の電子装置。

【請求項4】

前記中継基板の外周に沿って設けられた型枠部材を更に含むことを特徴とする請求項1乃至3のいずれかに記載の電子装置。

【請求項5】

熱膨張性の絶縁基板と、前記絶縁基板に設けられた貫通孔と、前記貫通孔の内壁に設けられた導電部とを含む中継基板を形成する工程と、

第1電極を有する回路基板上に、前記中継基板を、前記導電部が設けられた前記貫通孔内に前記第1電極を挿入して配置する工程と、

前記回路基板上に配置された前記中継基板上に、第2電極を有する電子部品を、前記導電部が設けられた前記貫通孔内に前記第2電極を挿入して配置する工程と、

前記導電部が設けられた前記貫通孔内に前記第1電極及び前記第2電極が挿入された前記中継基板を加熱し、前記絶縁基板を熱膨張させる工程と、

を含むことを特徴とする電子装置の製造方法。

【請求項6】

前記絶縁基板の熱膨張により、前記第1電極及び前記第2電極が、前記貫通孔の内壁に設けられた前記導電部と接触することを特徴とする請求項5に記載の電子装置の製造方法。

【請求項7】

回路基板の電極と電子部品の電極とを互いに電気的に接続する中継基板であって、

熱膨張性の絶縁基板と、

前記絶縁基板に設けられた貫通孔と、

前記貫通孔の内壁に設けられた導電部と、

を含むことを特徴とする中継基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−41905(P2013−41905A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176475(P2011−176475)

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]