電子装置及びその製造方法並びに画像形成装置

【課題】小型化及び低コスト化を図りつつ、導電ワイヤとの干渉を回避しながら、溝の底面に形成されたパッドと溝の外側周辺部の上面に形成されたパッドとをワイヤボンディングにより接続することができる電子装置を提供する。

【解決手段】電子装置100は、互いに対向する2つの壁面107、108からなる溝102が形成され、溝102の外側周辺部の上面側に第1のパッド104が設けられ、溝102の底面側に第2のパッド105が設けられ、ワイヤボンディングにより第1のパッド104と第2のパッド105とが接続されている。溝の102の底面に垂直な方向から見た場合における溝102の2つの壁面107、108のうち第1のパッド104により近い一方の壁面107の上端から第2のパッド105までの距離(LW)109よりも、もう一方の壁面108の上端から第2のパッド105までの距離(LN)110が短くなるように構成されている。

【解決手段】電子装置100は、互いに対向する2つの壁面107、108からなる溝102が形成され、溝102の外側周辺部の上面側に第1のパッド104が設けられ、溝102の底面側に第2のパッド105が設けられ、ワイヤボンディングにより第1のパッド104と第2のパッド105とが接続されている。溝の102の底面に垂直な方向から見た場合における溝102の2つの壁面107、108のうち第1のパッド104により近い一方の壁面107の上端から第2のパッド105までの距離(LW)109よりも、もう一方の壁面108の上端から第2のパッド105までの距離(LN)110が短くなるように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワイヤボンディングで配線した電子装置及びその製造方法、並びに、その電子装置を用いた画像形成装置に関するものである。

【背景技術】

【0002】

従来、半導体ウエハに回路パターンを焼き付けて個別に切り離したICのダイを、配線引き出しのためのリードフレームに固定し、そのIC上面のアルミパッドとリードフレームのリードとをワイヤボンディングで接続したデバイスが知られている(例えば、特許文献1参照)。このデバイスにおけるワイヤボンディングには、キャピラリと呼ばれるワイヤボンディングツールの先端部に導体ワイヤ先端を溶かしてボールを形成するボールボンディング方式が用いられている。このボールボンディング方式は、導体ワイヤの先端のボールをIC上面のアルミパッドに接合させた後、キャピラリを一定の高さ(ループ高さ)まで上昇させ、さらにリードフレームのリード位置まで移動させて導体ワイヤをリードに接合させるものである。上記デバイスにおいて、ボンディングを行うパッド間の高低差はICの厚みに相当する数百μmであり、キャピラリの移動動作の妨げになり得る壁面はIC側面の一面だけである。

【0003】

しかし、近年、様々なデバイスに対してワイヤボンディングが用いられるようになり、フラットな面に形成された複数のパッド間の接続だけではなく、深い溝の底面に設けられたパッドに対して導体ワイヤをボンディングする要求が出てきている。このような要求がある電子装置として、溝の互いに対向する2つの壁面からの距離がそれぞれ略等しい位置に形成された底面上のパッドに導体ワイヤをボンディングするインクジェット式記録ヘッドが開示されている(例えば、特許文献2の図20等参照)。また、近年においては、互いに向かい合う2つの壁面が接近している溝すなわち幅が深さよりも小さい溝の底面にあるパッドに対してワイヤボンディングを行う場合がある。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、溝の底面に形成されたパッドに対してワイヤボンディングを行う場合、上記特許文献2に開示されているような従来の構成では、キャピラリの移動領域を溝の壁面が妨げてしまったり、導体ワイヤが溝の壁面上端部に接触してしまったり、張ったワイヤとキャピラリとが接触してしまったりすることにより、導体ワイヤをうまく張ることができず、溝の幅を大きくせざるを得ない場合がある。つまり、上記特許文献2のように溝の互いに対向する2つの壁面下端からの距離が略等しい位置にパッドを設ける場合、溝の外側周辺部の上面に設けられたパッド側の壁面下端から底面に設けられたパッドまでの距離を、キャピラリやワイヤが干渉しない距離に設定するため、この距離の2倍が溝の幅となる。このように溝の互いに対向する2つの壁面間の中央にパッドを有する従来のインクジェット式記録ヘッド等の電子装置では、そのパッドに対してワイヤボンディングを行うために溝の幅を大きくする必要がある。そのため、電子装置が大型化してしまい、コストアップになってしまうという問題がある。

【0005】

本発明は以上の問題点に鑑みなされたものであり、その目的は、小型化及び低コスト化を図りつつ、導電ワイヤとの干渉を回避しながら、溝の底面に形成されたパッドと溝の外側周辺部の上面に形成されたパッドとをワイヤボンディングにより接続することができる電子装置及びその製造方法、並びに、この電子装置を用いた画像形成装置を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1の発明は、互いに対向する2つの壁面からなる溝が形成され、該溝の外側周辺部の上面に第1のパッドが設けられ、該溝の底面に第2のパッドが設けられ、ワイヤボンディングにより第1のパッドと第2のパッドとが接続された電子装置であって、上記溝の底面に対して直交する方向から見た場合における上記溝の2つの壁面のうち上記第1のパッドにより近い一方の壁面の上端から上記第2のパッドまでの距離よりも、もう一方の壁面の上端から上記第2のパッドまでの距離が短くなるように構成されていることを特徴とするものである。

また、請求項2の発明は、請求項1の電子装置において、導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合して第1のボンディングを行い、該導体ワイヤ供給部材から該導体ワイヤを繰り出して上記第2のパッドに接合する第2のボンディングを行って形成したことを特徴とするものである。

また、請求項3の発明は、請求項2の電子装置において、上記導体ワイヤ供給部材から突出させた導体ワイヤの先端に該導体ワイヤを溶かしてボールを形成し、該ボールを上記第1のパッドにボンディングを行って形成したことを特徴とするものである。

また、請求項4の発明は、請求項2又は3の電子装置において、上記第1のボンディングの後、上記導体ワイヤ供給部材からの上記導体ワイヤの繰り出しと同時に癖を付けながらループを形成しつつ、該導体ワイヤ供給部材を上記第2のパッドの鉛直方向の上方に移動させ、該導体ワイヤ供給部材を鉛直下方に移動させて第2のボンディングを行って形成したことを特徴とするものである。

また、請求項5の発明は、請求項1乃至4のいずれかの電子装置において、上記第1のパッドは、上記一方の壁面の上端との距離が互いに異なるように複数又は複数例設けられ、上記第2のパッドは、上記一方の壁面の下端との距離が互いに異なるように複数又は複数例設けられ、上記複数又は複数列の第1のパッドは、上記溝の2つの壁面のうち上記第1のパッドにより近い一方の壁面上端部の外側周辺部の上面のみに設けたことを特徴とするものである。

また、請求項6の発明は、請求項1乃至5のいずれかの電子装置において、当該電子装置がインクジェットヘッドであり、上記インクジェットヘッドのインク流路構成部材に形成された複数のインク流路の間に、上記溝が形成されていることを特徴とするものである。

また、請求項7の発明は、請求項6の電子装置において、上記第1のパッドがIC上に設けられており、上記第2のパッドが電気機械変換素子からのリード線に接続されていることを特徴とするものである。

また、請求項8の発明は、請求項1乃至7のいずれかの電子装置を製造する製造方法であって、上記溝の外側周辺部の上面に設けられた第1のパッドに、導体ワイヤ供給部材から突出させた導体ワイヤの先端を接合させるステップと、上記導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合させるステップの後、上記導体ワイヤ供給部材から繰り出した導体ワイヤを上記第2のパッドに接合させるステップと、を含むことを特徴とするものである。

また、請求項9の発明は、請求項8の電子装置の製造方法において、上記導体ワイヤ供給部材から突出させた導体ワイヤの先端に該導体ワイヤを溶かしてボールを形成するステップを更に含み、上記ボールを上記第1のパッドに接合することを特徴とするものである。

また、請求項10は、請求項8又は9の電子装置の製造方法において、上記導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合させるステップの後、上記導体ワイヤ供給部材からの上記導体ワイヤの繰り出しと同時に癖を付けながらループを形成しつつ、該導体ワイヤ供給部材を上記第2のパッドの鉛直方向の上方に移動させるステップと、上記導体ワイヤ供給部材を鉛直下方に移動させるステップと、を含むことを特徴とするものである。

また、請求項11の発明は、インクジェットヘッドを備えた画像形成装置において、上記インクジェットヘッドとして、請求項1乃至7のいずれかの電子装置を備えたことを特徴とするものである。

【発明の効果】

【0007】

本発明によれば、溝の互いに対向する2つの壁面のうち溝の外側周辺部の上面に設けられた第1のパッドにより近い一方の壁面の上端は、その第1のパッドと溝の底面上の第2のパッドとを接続する導体ワイヤと干渉しやすい。そのため、溝の底面に対して直交する方向から見た場合における第1のパッドにより近い一方の壁面の上端から溝の底面上の第2のパッドまでの距離は、導体ワイヤと干渉しない程度なおかつ張ったワイヤとキャピラリとが干渉しない程度に設定する必要がある。一方、2つの壁面のうち第1のパッドにより遠い位置にあるもう一方の壁面の上端は、導体ワイヤと干渉しにくいので、キャピラリと干渉しない程度に設定すればよい。そのため、そのもう一方の壁面の上端から上記第2のパッドまでの距離は、上記第1のパッドにより近い一方の壁面の上端から溝の底面上の第2のパッドまでの距離よりも短くしても、導体ワイヤとの干渉を回避できる。このように溝の2つの壁面のうち第1のパッドにより近い一方の壁面の上端から第2のパッドまでの距離よりも、もう一方の壁面の上端から第2のパッドまでの距離を短くすることにより、溝の壁面の上端と導体ワイヤとの干渉を回避するとともに、溝の底面の略中央部にパッドを設けていた従来構成に比して溝の幅を狭くすることができる。従って、電子装置の小型化と低コストとを図りつつ、導電ワイヤとの干渉を回避しながら、溝の底面に設けられたパッドと溝の外側周辺部の上面に設けられたパッドとをワイヤボンディングにより接続することができる。

【図面の簡単な説明】

【0008】

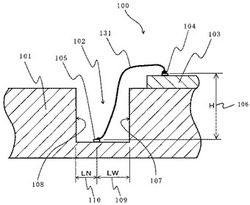

【図1】本発明の一実施形態に係るデバイスのワイヤボンディング部を拡大した断面図。

【図2】本発明の他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した断面図。

【図3】本発明の更に他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した断面図。

【図4】(a)は、本発明の更に他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した上面図。(b)は、同ワイヤボンディング部の断面図。

【図5】(a)〜(h)はワイヤボンディング法によりパッド間を導体ワイヤでボンディングして接続する工程の説明図。

【図6】本発明の一実施形態に係るインクジェットプリンタの斜視図。

【発明を実施するための形態】

【0009】

以下、図面を参照しながら、本発明の実施形態を説明する。

図1は、本発明の一実施形態に係る電子装置としてのワイヤボンディングデバイスの断面図である。同図は、ワイヤボンディングデバイス(以下「デバイス」という。)100におけるワイヤボンディング法によりパッド間を配線したワイヤボンディング部を拡大した断面図である。

【0010】

図1において、電子装置としてのデバイス100のフレーム101には溝102が設けられている。溝102の図中右側の壁面107の外側周辺部の上面には、電子回路素子としてのIC103が設置され、そのIC103の上部には第1のパッド104が設けられている。また、溝102の底面には第2のパッド105が設けられている。第1のパッド104と第2のパッド105とは比較的大きな高低差(H)106(例えば、800μm以上、より好ましくは1500μm以上の高低差)を有している。溝102を構成する互いに向かい合う2つの壁面107,108と溝102の底面の第2のパッド105との位置関係は、次のように構成されている。すなわち、上記壁面107の外側周辺部の上記第1のパッド104が設けられた上面に平行な面を水平面としたときに、溝102の底面に対して直交する方向(図面の上方)から見た場合における溝102の第1のパッド104が設けられた側の壁面107の上端から第2のパッド105までの水平距離である幅(LW)109よりも、溝102の第1のパッド104が設けられていない側の壁面108の上端から第2のパッド105までの水平距離である幅(LN)110の方が狭くなるように構成されている。ここで、上記一方の幅(LW)109は、例えば図示のように壁面107の下端から第2のパッド105の中心までの距離である。また、上記もう一方の幅(LN)110は、壁面108の下端から第2のパッド105の中心までの距離である。

【0011】

上記構成のデバイス100のワイヤボンディング部では、導体ワイヤ供給部材(ワイヤボンディングツール)としてのキャピラリを用いて、次のようにワイヤボンディングを行う。まず、キャピラリから突出した導体ワイヤの先端を第1のパッド104へ接合する第1のボンディング処理(ボールボンド)を行い、次に、上記キャピラリから繰り出した導体ワイヤ131をループ状にして溝102の底面にある第2のパッド105へ接合する第2のボンディング処理(スティッチボンド)を行う。

【0012】

ここで、例えば、導体ワイヤ供給部材(ワイヤボンディングツール)として先端角が20度のキャピラリを用い、第1のパッド104と第2のパッド105との高低差(H)106が2mm程度であった場合、上記幅(LW)109及び幅(LN)110をそれぞれ次のように設定する。上記壁面107の上端から第2のパッド105までの水平距離である幅(LW)109は550μm〜800μm程度に設定する。ただし、この幅(LW)109の設定値は、導体ワイヤのループ131の設計により変わる。このような550μm〜800μm程度の幅(LW)109に対して、上記もう一方の壁面108の上端から第2のパッド105までの水平距離である幅(LN)110は400μm程度に設定する。ただし、この幅(LN)110の設定値はキャピラリの径や移動位置精度により変わる。このように幅(LW)109よりも幅(LN)110が小さくなるように構成することにより、ワイヤボンディング時の導体ワイヤのループ131と壁面107との干渉を回避しつつ、幅(LW)109と幅(LN)110とを等しく構成した場合に比して溝102の幅を小さく抑えることができる。すなわち、壁面107の上端と第2のパッド105との水平距離である幅(LW)109が550μm〜800μm程度であれば、導体ワイヤのループ131が壁面107の上端部と接触することがない。また、壁面108の上端と第2のパッド105との水平距離である幅(LN)110が400μm程度であれば、導体ワイヤのループ131が壁面108に接触しない。また、壁面108やフレーム101等の構造物が導体ワイヤやキャピラリの移動動作に干渉することなくワイヤボンディングが可能となる。

【0013】

仮に、従来構成のように、第2のパッド105を溝102の底面の略中央部(2つの壁面107,108から略等距離の位置)に設ける場合、幅(LN)110が幅(LW)109と等しい数値に設定される。つまり、幅(LN)110が、幅(LW)109と等しい550μm〜800μm程度となる。これに対して、本実施形態によれば、上述したように、幅(LN)110が400μm程度であり、従来構成より150μm〜400μm小さくすることができる。これにより、デバイス100の小型化や低コスト化を図ることができる。

【0014】

図2は、本発明の他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した断面図である。図2において、電子装置としてのインクジェットヘッド200は、インク流路構成部材としてのフレーム201に溝202が設けられている。溝202の外側周辺部の上面には電子回路素子としてのIC203が設置され、そのIC203の上部には第1のパッド204が設けられている。また、溝202の底面には第2のパッド205が設けられている。第1のパッド204と第2のパッド205とは比較的大きな高低差(H)206(例えば、800μm以上、より好ましくは1500μm以上の高低差)を有している。溝202を構成する互いに向かい合う2つの壁面207,208と溝202の底面の第2のパッド205との位置関係は、次のように構成されている。すなわち、上記溝202の外側周辺部の上記第1のパッド205が設けられた上面に平行な面を水平面としたとき、溝202の底面に対して直交する方向(図面の上方)から見た場合における溝202の第1のパッド204が設けられた側の壁面207の上端から第2のパッド205までの水平距離である幅(LW)209よりも、溝202の第1のパッド204が設けられていない側の壁面208の上端から第2のパッド205までの水平距離である幅(LN)210の方が狭くなるように構成されている。

【0015】

また、図2の実施形態の構成は、次のような点で前述の図1のデバイス100と異なる。すなわち、図2の実施形態における電子装置としてのデバイスは、画像形成装置としてのインクジェットプリンタに用いられるインクジェットヘッド200である。また、本実施形態のインクジェットヘッド200は、溝202がフレーム201内に形成された2つの共通インク流路221,222の間に形成されている。しかも、その溝202の底面の第2のパッド205はPZT(チタン酸ジルコン酸鉛[Pb(Zr,Ti)O3])等の電気機械変換素子223の個別電極に接続されている。

【0016】

図2に示した構成のインクジェットヘッド200においても、前述の図1のデバイス100と同様に、導体ワイヤ供給部材(ワイヤボンディングツール)としてのキャピラリを用いて、次のようにワイヤボンディングを行う。まず、キャピラリから突出した導体ワイヤの先端を第1のパッド204へ接合する第1のボンディング処理(ボールボンド)を行い、次に、上記キャピラリから繰り出した導体ワイヤ231をループ状にして溝202の底面にある第2のパッド205へ接合する第2のボンディング処理(スティッチボンド)を行う。

【0017】

また、本実施形態においても、前述の図1のデバイス100の場合と同様に、例えば、導体ワイヤ供給部材(ワイヤボンディングツール)として先端角が20度のキャピラリを用い、第1のパッド204と第2のパッド205との高低差(H)206が2mm程度であった場合、上記幅(LW)209及び幅(LN)210をそれぞれ次のように設定する。上記壁面207の上端から第2のパッド205までの水平距離である幅(LW)209は550μm〜800μm程度に設定する。ただし、この幅(LW)209の設定値は、導体ワイヤのループ231の設計により変わる。このような550μm〜800μm程度の幅(LW)209に対して、上記もう一方の壁面208の上端から第2のパッド205までの水平距離である幅(LN)210は400μm程度に設定する。ただし、この幅(LN)210の設定値はキャピラリの径や移動位置精度により変わる。このように幅(LW)209よりも幅(LN)210が小さくなるように構成することにより、ワイヤボンディング時の導体ワイヤのループ231と壁面207との干渉を回避しつつ、幅(LW)209と幅(LN)210とを等しく構成した場合に比して溝202の幅を小さく抑えることができる。すなわち、壁面207の上端と第2のパッド205との水平距離である幅(LW)209が550μm〜800μm程度であれば、導体ワイヤのループ231が壁面207の上端部と接触することがない。また、壁面208の上端と第2のパッド205との水平距離である幅(LN)210が400μm程度であれば、導体ワイヤのループ231が壁面208に接触しない。また、壁面208やフレーム201等の構造物が導体ワイヤやキャピラリの移動動作に干渉することなくワイヤボンディングが可能となる。

【0018】

従って、第2のパッド205を、溝202の底面の略中央部(2つの壁面207,208から略等距離の位置)に設ける構成に比べ、150〜400μm小さくすることができるため、溝202の幅を小さく抑えてインクジェットヘッド200の小型化及び低コスト化を図りつつ、フレーム201等の構造物が導体ワイヤやキャピラリの移動動作と干渉すること無くワイヤボンディングが可能となる。

【0019】

図3は、本発明の更に他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した断面図である。図3に示すインクジェットヘッド300は、上記図2を用いて説明したインクジェットヘッド200と次の点で異なる。すなわち、図3のインクジェットヘッド300は、溝302を挟んで両側にPZT等の電気機械変換素子323,333が配置されている点で異なる。更に、図3のインクジェットヘッド300は、溝302の外側周辺部の上面側に複数の第1のパッド304,334が設けられ、溝302の底面に複数の第2のパッド305,335が設けられ、導体ワイヤのループ331のさらに内側に他の導体ワイヤのループ332が設けられている点で異なる。

【0020】

図3に示すように、外側の導体ワイヤのループ331が接続されているパッド305は、溝302の外側周辺部の上面側のパッド304,334が設けられていない側の電気機械変換素子323の個別電極に接続されている。また、内側の導体ワイヤのループ332が接続してあるパッド335は、溝302の外側周辺部の上面のパッド304,334が設けられている側の電気機械変換素子333の個別電極に接続されている。そして、溝302を構成する互いに向かい合う2つの壁面307,308について、溝302の第1のパッド304,334が設けられた側の壁面307の上端からパッド335までの水平距離である幅(LW)309よりも、溝302の第1のパッド304,334が設けられていない側の壁面308の上端からパッド305までの水平距離である幅(LN)310の方が狭くなるように構成されている。

【0021】

上記構成により、溝302の幅の拡大を抑えつつ、図3の紙面と直交する略同一平面内において、複数の導体ワイヤが干渉することなく複数組のパッド間をワイヤボンディングにより接続することができる。また、図2に示したインクジェットヘッド200に比べ、インク吐出ノズル間の距離を狭くすることができる。

【0022】

図4(a)は、本発明の更に他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した上面図である。また、図4(b)は、ワイヤボンディング部の断面図である。図4に示すインクジェットヘッド500は、上記図3を用いて説明したインクジェットヘッド300と次の点で異なる。すなわち、図4のインクジェットヘッド500は、溝502の外側周辺部の上面側に複数列の第1のパッド504,534が互いにずれた千鳥配置状に設けられ、溝502の底面に複数列の第2のパッド505,535が互いにずれた千鳥配置状に設けられ、導体ワイヤのループ531と接触しないように他の導体ワイヤのループ532が設けられている点で異なる。

【0023】

図4(b)に示すように、図中左側の導体ワイヤのループ531が接続されているパッド505は、溝502の外側周辺部の上面側のパッド504,534が設けられていない側の電気機械変換素子523の個別電極に接続されている。また、右側の導体ワイヤのループ532が接続してあるパッド535は、溝502の外側周辺部の上面のパッド504,534が設けられている側の電気機械変換素子533の個別電極に接続されている。そして、溝502を構成する互いに向かい合う2つの壁面507,508について、溝502の第1のパッド504,534が設けられた側の壁面507上端部からパッド535までの水平距離である幅(LW)509よりも、溝502の第1のパッド504,534が設けられていない側の壁面508上端部からパッド505までの水平距離である幅(LN)510の方が狭くなるように構成されている。

【0024】

上記構成により、溝502の幅の拡大を抑えつつ、図4(a)の紙面と直交する略同一平面内において、複数の導体ワイヤが干渉することなく複数組のパッド間をワイヤボンディングにより接続することができる。

【0025】

次に、本発明の実施形態に係る電子装置の製造方法におけるワイヤボンディング法について説明する。

【0026】

図5(a)〜(h)はワイヤボンディングによりパッド間を導体ワイヤでボンディングして接合する工程の説明図である。なお、図5は、前述の図2のインクジェットヘッド200の場合の工程について説明しているが、本工程は、前述の図1のデバイス100や図3のインクジェットヘッド300及び図4のインクジェットヘッド500の場合にも同様に適用することができる。

【0027】

まず、導体ワイヤ供給部材としてのキャピラリ401から繰り出された導体ワイヤ402の先端に、図示しない電気トーチの放電により導体ワイヤ402を溶融することでイニシャルボール403を形成し、第1のパッド204上に設定された第1のボンディング点の上方にキャピラリ401を移動させる(図5(a)参照)。そのイニシャルボール403を第1のボンディング点のパッド204に押し当て、キャピラリ401から超音波を印加することにより、図示しないヒータにより過熱されている第1のボンディング点のパッド204と導体ワイヤ402との間に金属結合が形成され、第1のボンディング点のパッド204と導体ワイヤ402とが接続される(図5(b)参照)。続けて、キャピラリ401を、導体ワイヤ402を繰り出しと同時に導体ワイヤ402に癖を付けながらループを形成しつつ第2のボンディング点のパッド205の上方に移動させる(図5(c),(d),(e)参照)。そして、第2のボンディング点のパッド205に押し当て、キャピラリ401から超音波を印加することにより、図示しないヒータにより過熱されている第2のボンディング点のパッド205と、導体ワイヤ402との間に金属結合が形成され、第2のボンディング点のパッド205と導体ワイヤ402とが接続される(図5(f)参照)。その第2のボンディングと同時に、導体ワイヤ402は切断され、キャピラリ401から導体ワイヤ402を少し繰り出した状態でキャピラリ401を真っ直ぐ上昇させる(図5(g)参照)。再び、図示しない電気トーチの放電により導体ワイヤ402を溶かす事でイニシャルボール404を形成する(図5(h)参照)。

【0028】

ワイヤボンディング法で接続するパッドが複数組ある場合は、以上の動作・工程を繰り返すことにより、複数組のパッド間それぞれを導体ワイヤで接続することができる。

【0029】

なお、上記一連のワイヤボンディングの動作・工程において、キャピラリ401と導体ワイヤ402とが描く軌跡上に、フレームの壁面等の構造物があってはならず、キャピラリ401の先端部以外が導体ワイヤ402に触れてもいけない。導体ワイヤ402のループの設計により若干異なるが、図5の(e)から(f)、(f)から(g)の工程では、キャピラリ401は真っ直ぐ下降、上昇させる。そのため、例えば図2のインクジェットヘッド200において、溝202の第1のパッド204が設けられていない側の壁面208から第2のパッド205までの幅(LN)210は、第1のパッド204が設けられている側の壁面207から第2のパッド205までの幅(LW)209よりも狭くすることができる。その幅(LW)209の設定値は、キャピラリ401の径が細くなる程、小さくすることが可能である。

【0030】

これに対し、本実施形態における上記図5の動作・工程とは逆に、溝202の底面のパッド205に対するボンディングを第1のボンディング(ボールボンド)とし、溝202の外側周辺部の上面側のパッド204に対するボンディングを第2のボンディング(スティッチボンド)とした場合は、溝202の底面からキャピラリ401を上昇させる際、導体ワイヤ402のループを形成するために、壁面208側に斜めに上昇させる必要がある。そのため、キャピラリ401に干渉しないよう溝202の幅を広くする必要があるので、インクジェットヘッド200が大型化、高コスト化してしまう。

【0031】

なお、上記図1及び図2において、紙面と直交する方向における奥側へ並ぶように複数本のワイヤ接続を行う場合は、溝102,202の一方の壁面107,207に隣接する外側周辺部の上面に複数の第1のパッドを設け、それら複数の第1のパッドからのみ溝102,202の底面に並んだパッドへ導体ワイヤを張るようにする。溝102,202のもう一方の壁面108,208に隣接する外側周辺部の上面には第1のパッドを設けず、その上面側から溝102,202の底面へ向かって導体ワイヤを張らないようにする。これにより、複数本のワイヤ接続を行う場合においても、溝102,202の第1のパッドが設けられた側の壁面107,207の上端から溝102,202の底面にある第2のパッドまでの水平距離である幅(LW)109,209よりも、溝102,202の第1のパッドが設けられていない側の壁面108,208の上端から底面の第2のパッドまでの水平距離である幅(LN)110,210の方を狭く構成することが可能となり、小型化及び低コスト化が実現できる。

【0032】

図6は、本発明の実施形態に係るインクジェットヘッドを備えたインクジェットプリンタの一例を示す概略構成斜視図である。図6において、画像形成装置としてのインクジェットプリンタ800の内部には、移動体としてのキャリッジ801が設けられており、支持ガイド部材としての支柱802に沿って図中左右に移動可能に構成されている。キャリッジ801は駆動伝達部材としてのベルト803と繋がっており、ベルト803は駆動源としてのモータ804により駆動される。モータ804が回転することによりベルト803が図中左右に動き、同時にキャリッジ801を左右に移動させる。キャリッジ801は、電子装置としてのインクジェットヘッド805を備えている。インクジェットヘッド805は、図示しない複数列にわたって形成された多数のノズルを備えている。また、インクジェットヘッド805はキャリッジ801の移動と共に左右に移動する。このインクジェットヘッド805として、前述の図2、図3及び図4で示した構成のインクジェットヘッド200、300、500を用いることができる。

【0033】

また、本インクジェットプリンタ800には、記録紙等のメディア806を支えるプラテン807と給紙部材としての紙送りローラ812とが設けられている。プラテン807で記録媒体としてのメディア806を支えながら、モータ809により紙送りローラ812を動かすことにより、メディア806を図中前方向に搬送する。

【0034】

上記キャリッジ801を図中左方向に移動させながらインクジェットヘッド805からインクの液滴をメディア806に対して、図示しない制御装置から送られて来る画像データに従って吐出させ、メディア806を前方に所望の距離だけ移動させる。その後、キャリッジ801を今度は図中右方向に移動させながらインクジェットヘッド805からインクの液滴をメディア806に対して、図示しない制御装置から送られて来る画像データに従って吐出さる。これらの動作を繰り返すことによりメディア806上の一面に所望の画像を得ることができる。

【0035】

上記キャリッジ801は、画像形成(印写)を行わない際にはメンテナンス装置810の上で待機しており、ここでは、インクジェットヘッド805からインクを吸引し、吐出しなくなったノズルを回復させたり、インクジェットヘッド805をキャップしてノズルを封止し、インクが乾燥してノズルから吐出しなくなるのを防いだりすることが可能となっている。このように画像形成(印写)を行わない際には、インクジェットヘッド805は、メンテナンス装置810の上で待機している。

【0036】

以上、本実施形態によれば、溝102,202,302,502の底面に対して直交する方向から見た場合における溝102,202,302,502の2つの壁面のうち第1のパッド104,204,304,334,504,534により近い一方の壁面107,207,307,507の上端から第2のパッド105,205,335,535までの距離よりも、もう一方の壁面108,208,308,508の上端から第2のパッド105,205,305,505までの距離を短くすることにより、溝102,202,302,502の壁面の上端と導体ワイヤとの干渉を回避するとともに、溝102,202,302,502の底面の略中央部にパッドを設けていた従来構成に比して溝102,202,302,502の幅を狭くすることができる。従って、電子装置(デバイス、インクジェットヘッド)及びインクジェットプリンタの小型化及び低コスト化を図りつつ、導電ワイヤとの干渉を回避しながら、溝102,202,302,502の底面に設けられたパッド105,205,305,335,505,535と溝の外側周辺部の上面に設けられたパッド104,204,304,334,504,534とをワイヤボンディングにより接続することができる。

また、本実施形態(図3、図4の実施形態)によれば、複数の第1のパッド304,334,504,534を壁面307,507の上端との距離が互いに異なるように複数又は複数例設け、複数の第2のパッド305,335,505,535を壁面307,507の下端との距離が互いに異なるように複数又は複数例設け、第1のパッド304,334,504,534を、溝302,502の2つの壁面307,308,507,508のうち一方の壁面307,507の上端部の外側周辺部の上面のみに設けた。仮に、溝302,502の2つの壁面307,308,507,508の両方の上端部の外側周辺部の上面に第1のパッド304,334,504,534を別々に設ける構成とした場合、溝302,502の底面の第2のパッド305,335,505,535を溝幅の略中央部に設けないと導体ワイヤ402が壁面307,308,507,508に干渉するおそれがある。これに対して、本実施形態では、溝302,502の2つの壁面307,308,507,508のうち一方の壁面307,507の上端部の外側周辺部の上面のみに第1のパッド304,334,504,534を設けている。従って、その壁面307,507から底面の第2のパッド335,535までの距離よりも、もう一方の壁面308,508から底面の第2のパッド305,505までの距離を短くする構成が可能になる。よって、導体ワイヤやキャピラリと壁面307,308,507,508との干渉を防ぎつつ、溝302,502の幅を狭くすることができ、インクジェットヘッドの300,500の小型化及び低コスト化を図ることができる。

また、本実施形態(図2乃至図4の実施形態)によれば、インクジェットヘッド200,300,500のインク流路構成部材としてのフレーム201,301,501に形成された複数の共通インク流路221,222,321,322,521,522の間に溝202,302,502が形成されている。これにより、溝202,302,502の幅を従来に比べて狭くしても、溝202,302,502の外側周辺部の表面に形成された第1のパッド204,304,334,504,534と、溝202,302,502の底面に形成された第2のパッド205,335,505,535とをワイヤボンディングで接続することができ、インクジェットヘッド200,300,500の小型化及び低コスト化を図ることができる。

また、本実施形態によれば、上記第1のパッド204,304,334,504,534がIC203,303,503上に設けられており、上記第2のパッド205,305,335,505,535が電気機械変換素子223,323,333,523,533からのリード線に接続している。よって、IC203,303,503と電気機械変換素子223,323,333,523,533とが導体ワイヤで接続され、IC203,303,503が電気機械変換素子223,323,333,523,533を制御して、インクの吐出を行うことができる。

また、本実施形態によれば、溝102,202,302,502の外側周辺部の上面に設けられたパッドを第1のパッド104,204,304,334,504,534とし、溝102,202,302,502の底面に設けられたパッドを第2のパッド105,205,305,335,505,535としたとき、第1のボンディング点として第1のパッド104,204,304,334,504,534にボンディングを行うステップと、キャピラリ401を、導体ワイヤの繰り出しと同時に癖を付けながらループを形成しつつ、第2のボンディング点としての第2のパッド105,205,305,335,505,535の鉛直方向真上に移動させるステップと、キャピラリ401を鉛直下方に移動させて第2のパッド105,205,305,335,505,535にボンディングを行うステップと、を有する。キャピラリ401は、第1のパッド104,204,304,334,504,534に第1のボンディング処理を行った後、導体ワイヤ402に癖をつけるためにループを形成しながら、第2のパッド105,205,305,335,505,535の鉛直方向真上に移動し、その第2のパッド105,205,305,335,505,535に対して鉛直下方に移動して第2のボンディング処理を行って結線する。溝102,202,302,502の底面に形成されている第2のパッド105,205,305,335,505,535に対して、キャピラリ401は鉛直下方に移動するので、壁面108,208,308,508に干渉することなく導体ワイヤのボンディングを行うことができる。また、第1のパッド104,204,304,334,504,534にボンディングを行った後、キャピラリ401と導体ワイヤ402とが描く軌跡上に構造物がなく、溝102,202,302,502の底面の第2のパッド105,205,305,335,505,535を起点にしてボンディングする場合に比べ、導体ワイヤ402のループ設計の自由度が向上する。

【符号の説明】

【0037】

100 デバイス

101,201,301,501 フレーム

102,202,302,502 溝

104,204,304,334,504,534 第1のパッド

105,205,305,335,505,535 第2のパッド

106,206,306,506 高低差(H)

107,207,307,507 壁面

108,208,308,508 壁面

109,209,309,509 幅(LW)

110,210,310,510 幅(LN)

131,231,331,332,531,532 導体ワイヤのループ

200,300,500 インクジェットヘッド

323,333,523,533 電気機械変換素子(PZT)

401 キャピラリ

402 導体ワイヤ

403 イニシャルボール

800 インクジェットプリンタ

805 インクジェットヘッド

【先行技術文献】

【特許文献】

【0038】

【特許文献1】特許第2793550号公報(特開平8−274126号)

【特許文献2】特許第3422364号公報(特開2000−296616号)

【技術分野】

【0001】

本発明は、ワイヤボンディングで配線した電子装置及びその製造方法、並びに、その電子装置を用いた画像形成装置に関するものである。

【背景技術】

【0002】

従来、半導体ウエハに回路パターンを焼き付けて個別に切り離したICのダイを、配線引き出しのためのリードフレームに固定し、そのIC上面のアルミパッドとリードフレームのリードとをワイヤボンディングで接続したデバイスが知られている(例えば、特許文献1参照)。このデバイスにおけるワイヤボンディングには、キャピラリと呼ばれるワイヤボンディングツールの先端部に導体ワイヤ先端を溶かしてボールを形成するボールボンディング方式が用いられている。このボールボンディング方式は、導体ワイヤの先端のボールをIC上面のアルミパッドに接合させた後、キャピラリを一定の高さ(ループ高さ)まで上昇させ、さらにリードフレームのリード位置まで移動させて導体ワイヤをリードに接合させるものである。上記デバイスにおいて、ボンディングを行うパッド間の高低差はICの厚みに相当する数百μmであり、キャピラリの移動動作の妨げになり得る壁面はIC側面の一面だけである。

【0003】

しかし、近年、様々なデバイスに対してワイヤボンディングが用いられるようになり、フラットな面に形成された複数のパッド間の接続だけではなく、深い溝の底面に設けられたパッドに対して導体ワイヤをボンディングする要求が出てきている。このような要求がある電子装置として、溝の互いに対向する2つの壁面からの距離がそれぞれ略等しい位置に形成された底面上のパッドに導体ワイヤをボンディングするインクジェット式記録ヘッドが開示されている(例えば、特許文献2の図20等参照)。また、近年においては、互いに向かい合う2つの壁面が接近している溝すなわち幅が深さよりも小さい溝の底面にあるパッドに対してワイヤボンディングを行う場合がある。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、溝の底面に形成されたパッドに対してワイヤボンディングを行う場合、上記特許文献2に開示されているような従来の構成では、キャピラリの移動領域を溝の壁面が妨げてしまったり、導体ワイヤが溝の壁面上端部に接触してしまったり、張ったワイヤとキャピラリとが接触してしまったりすることにより、導体ワイヤをうまく張ることができず、溝の幅を大きくせざるを得ない場合がある。つまり、上記特許文献2のように溝の互いに対向する2つの壁面下端からの距離が略等しい位置にパッドを設ける場合、溝の外側周辺部の上面に設けられたパッド側の壁面下端から底面に設けられたパッドまでの距離を、キャピラリやワイヤが干渉しない距離に設定するため、この距離の2倍が溝の幅となる。このように溝の互いに対向する2つの壁面間の中央にパッドを有する従来のインクジェット式記録ヘッド等の電子装置では、そのパッドに対してワイヤボンディングを行うために溝の幅を大きくする必要がある。そのため、電子装置が大型化してしまい、コストアップになってしまうという問題がある。

【0005】

本発明は以上の問題点に鑑みなされたものであり、その目的は、小型化及び低コスト化を図りつつ、導電ワイヤとの干渉を回避しながら、溝の底面に形成されたパッドと溝の外側周辺部の上面に形成されたパッドとをワイヤボンディングにより接続することができる電子装置及びその製造方法、並びに、この電子装置を用いた画像形成装置を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1の発明は、互いに対向する2つの壁面からなる溝が形成され、該溝の外側周辺部の上面に第1のパッドが設けられ、該溝の底面に第2のパッドが設けられ、ワイヤボンディングにより第1のパッドと第2のパッドとが接続された電子装置であって、上記溝の底面に対して直交する方向から見た場合における上記溝の2つの壁面のうち上記第1のパッドにより近い一方の壁面の上端から上記第2のパッドまでの距離よりも、もう一方の壁面の上端から上記第2のパッドまでの距離が短くなるように構成されていることを特徴とするものである。

また、請求項2の発明は、請求項1の電子装置において、導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合して第1のボンディングを行い、該導体ワイヤ供給部材から該導体ワイヤを繰り出して上記第2のパッドに接合する第2のボンディングを行って形成したことを特徴とするものである。

また、請求項3の発明は、請求項2の電子装置において、上記導体ワイヤ供給部材から突出させた導体ワイヤの先端に該導体ワイヤを溶かしてボールを形成し、該ボールを上記第1のパッドにボンディングを行って形成したことを特徴とするものである。

また、請求項4の発明は、請求項2又は3の電子装置において、上記第1のボンディングの後、上記導体ワイヤ供給部材からの上記導体ワイヤの繰り出しと同時に癖を付けながらループを形成しつつ、該導体ワイヤ供給部材を上記第2のパッドの鉛直方向の上方に移動させ、該導体ワイヤ供給部材を鉛直下方に移動させて第2のボンディングを行って形成したことを特徴とするものである。

また、請求項5の発明は、請求項1乃至4のいずれかの電子装置において、上記第1のパッドは、上記一方の壁面の上端との距離が互いに異なるように複数又は複数例設けられ、上記第2のパッドは、上記一方の壁面の下端との距離が互いに異なるように複数又は複数例設けられ、上記複数又は複数列の第1のパッドは、上記溝の2つの壁面のうち上記第1のパッドにより近い一方の壁面上端部の外側周辺部の上面のみに設けたことを特徴とするものである。

また、請求項6の発明は、請求項1乃至5のいずれかの電子装置において、当該電子装置がインクジェットヘッドであり、上記インクジェットヘッドのインク流路構成部材に形成された複数のインク流路の間に、上記溝が形成されていることを特徴とするものである。

また、請求項7の発明は、請求項6の電子装置において、上記第1のパッドがIC上に設けられており、上記第2のパッドが電気機械変換素子からのリード線に接続されていることを特徴とするものである。

また、請求項8の発明は、請求項1乃至7のいずれかの電子装置を製造する製造方法であって、上記溝の外側周辺部の上面に設けられた第1のパッドに、導体ワイヤ供給部材から突出させた導体ワイヤの先端を接合させるステップと、上記導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合させるステップの後、上記導体ワイヤ供給部材から繰り出した導体ワイヤを上記第2のパッドに接合させるステップと、を含むことを特徴とするものである。

また、請求項9の発明は、請求項8の電子装置の製造方法において、上記導体ワイヤ供給部材から突出させた導体ワイヤの先端に該導体ワイヤを溶かしてボールを形成するステップを更に含み、上記ボールを上記第1のパッドに接合することを特徴とするものである。

また、請求項10は、請求項8又は9の電子装置の製造方法において、上記導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合させるステップの後、上記導体ワイヤ供給部材からの上記導体ワイヤの繰り出しと同時に癖を付けながらループを形成しつつ、該導体ワイヤ供給部材を上記第2のパッドの鉛直方向の上方に移動させるステップと、上記導体ワイヤ供給部材を鉛直下方に移動させるステップと、を含むことを特徴とするものである。

また、請求項11の発明は、インクジェットヘッドを備えた画像形成装置において、上記インクジェットヘッドとして、請求項1乃至7のいずれかの電子装置を備えたことを特徴とするものである。

【発明の効果】

【0007】

本発明によれば、溝の互いに対向する2つの壁面のうち溝の外側周辺部の上面に設けられた第1のパッドにより近い一方の壁面の上端は、その第1のパッドと溝の底面上の第2のパッドとを接続する導体ワイヤと干渉しやすい。そのため、溝の底面に対して直交する方向から見た場合における第1のパッドにより近い一方の壁面の上端から溝の底面上の第2のパッドまでの距離は、導体ワイヤと干渉しない程度なおかつ張ったワイヤとキャピラリとが干渉しない程度に設定する必要がある。一方、2つの壁面のうち第1のパッドにより遠い位置にあるもう一方の壁面の上端は、導体ワイヤと干渉しにくいので、キャピラリと干渉しない程度に設定すればよい。そのため、そのもう一方の壁面の上端から上記第2のパッドまでの距離は、上記第1のパッドにより近い一方の壁面の上端から溝の底面上の第2のパッドまでの距離よりも短くしても、導体ワイヤとの干渉を回避できる。このように溝の2つの壁面のうち第1のパッドにより近い一方の壁面の上端から第2のパッドまでの距離よりも、もう一方の壁面の上端から第2のパッドまでの距離を短くすることにより、溝の壁面の上端と導体ワイヤとの干渉を回避するとともに、溝の底面の略中央部にパッドを設けていた従来構成に比して溝の幅を狭くすることができる。従って、電子装置の小型化と低コストとを図りつつ、導電ワイヤとの干渉を回避しながら、溝の底面に設けられたパッドと溝の外側周辺部の上面に設けられたパッドとをワイヤボンディングにより接続することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の一実施形態に係るデバイスのワイヤボンディング部を拡大した断面図。

【図2】本発明の他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した断面図。

【図3】本発明の更に他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した断面図。

【図4】(a)は、本発明の更に他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した上面図。(b)は、同ワイヤボンディング部の断面図。

【図5】(a)〜(h)はワイヤボンディング法によりパッド間を導体ワイヤでボンディングして接続する工程の説明図。

【図6】本発明の一実施形態に係るインクジェットプリンタの斜視図。

【発明を実施するための形態】

【0009】

以下、図面を参照しながら、本発明の実施形態を説明する。

図1は、本発明の一実施形態に係る電子装置としてのワイヤボンディングデバイスの断面図である。同図は、ワイヤボンディングデバイス(以下「デバイス」という。)100におけるワイヤボンディング法によりパッド間を配線したワイヤボンディング部を拡大した断面図である。

【0010】

図1において、電子装置としてのデバイス100のフレーム101には溝102が設けられている。溝102の図中右側の壁面107の外側周辺部の上面には、電子回路素子としてのIC103が設置され、そのIC103の上部には第1のパッド104が設けられている。また、溝102の底面には第2のパッド105が設けられている。第1のパッド104と第2のパッド105とは比較的大きな高低差(H)106(例えば、800μm以上、より好ましくは1500μm以上の高低差)を有している。溝102を構成する互いに向かい合う2つの壁面107,108と溝102の底面の第2のパッド105との位置関係は、次のように構成されている。すなわち、上記壁面107の外側周辺部の上記第1のパッド104が設けられた上面に平行な面を水平面としたときに、溝102の底面に対して直交する方向(図面の上方)から見た場合における溝102の第1のパッド104が設けられた側の壁面107の上端から第2のパッド105までの水平距離である幅(LW)109よりも、溝102の第1のパッド104が設けられていない側の壁面108の上端から第2のパッド105までの水平距離である幅(LN)110の方が狭くなるように構成されている。ここで、上記一方の幅(LW)109は、例えば図示のように壁面107の下端から第2のパッド105の中心までの距離である。また、上記もう一方の幅(LN)110は、壁面108の下端から第2のパッド105の中心までの距離である。

【0011】

上記構成のデバイス100のワイヤボンディング部では、導体ワイヤ供給部材(ワイヤボンディングツール)としてのキャピラリを用いて、次のようにワイヤボンディングを行う。まず、キャピラリから突出した導体ワイヤの先端を第1のパッド104へ接合する第1のボンディング処理(ボールボンド)を行い、次に、上記キャピラリから繰り出した導体ワイヤ131をループ状にして溝102の底面にある第2のパッド105へ接合する第2のボンディング処理(スティッチボンド)を行う。

【0012】

ここで、例えば、導体ワイヤ供給部材(ワイヤボンディングツール)として先端角が20度のキャピラリを用い、第1のパッド104と第2のパッド105との高低差(H)106が2mm程度であった場合、上記幅(LW)109及び幅(LN)110をそれぞれ次のように設定する。上記壁面107の上端から第2のパッド105までの水平距離である幅(LW)109は550μm〜800μm程度に設定する。ただし、この幅(LW)109の設定値は、導体ワイヤのループ131の設計により変わる。このような550μm〜800μm程度の幅(LW)109に対して、上記もう一方の壁面108の上端から第2のパッド105までの水平距離である幅(LN)110は400μm程度に設定する。ただし、この幅(LN)110の設定値はキャピラリの径や移動位置精度により変わる。このように幅(LW)109よりも幅(LN)110が小さくなるように構成することにより、ワイヤボンディング時の導体ワイヤのループ131と壁面107との干渉を回避しつつ、幅(LW)109と幅(LN)110とを等しく構成した場合に比して溝102の幅を小さく抑えることができる。すなわち、壁面107の上端と第2のパッド105との水平距離である幅(LW)109が550μm〜800μm程度であれば、導体ワイヤのループ131が壁面107の上端部と接触することがない。また、壁面108の上端と第2のパッド105との水平距離である幅(LN)110が400μm程度であれば、導体ワイヤのループ131が壁面108に接触しない。また、壁面108やフレーム101等の構造物が導体ワイヤやキャピラリの移動動作に干渉することなくワイヤボンディングが可能となる。

【0013】

仮に、従来構成のように、第2のパッド105を溝102の底面の略中央部(2つの壁面107,108から略等距離の位置)に設ける場合、幅(LN)110が幅(LW)109と等しい数値に設定される。つまり、幅(LN)110が、幅(LW)109と等しい550μm〜800μm程度となる。これに対して、本実施形態によれば、上述したように、幅(LN)110が400μm程度であり、従来構成より150μm〜400μm小さくすることができる。これにより、デバイス100の小型化や低コスト化を図ることができる。

【0014】

図2は、本発明の他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した断面図である。図2において、電子装置としてのインクジェットヘッド200は、インク流路構成部材としてのフレーム201に溝202が設けられている。溝202の外側周辺部の上面には電子回路素子としてのIC203が設置され、そのIC203の上部には第1のパッド204が設けられている。また、溝202の底面には第2のパッド205が設けられている。第1のパッド204と第2のパッド205とは比較的大きな高低差(H)206(例えば、800μm以上、より好ましくは1500μm以上の高低差)を有している。溝202を構成する互いに向かい合う2つの壁面207,208と溝202の底面の第2のパッド205との位置関係は、次のように構成されている。すなわち、上記溝202の外側周辺部の上記第1のパッド205が設けられた上面に平行な面を水平面としたとき、溝202の底面に対して直交する方向(図面の上方)から見た場合における溝202の第1のパッド204が設けられた側の壁面207の上端から第2のパッド205までの水平距離である幅(LW)209よりも、溝202の第1のパッド204が設けられていない側の壁面208の上端から第2のパッド205までの水平距離である幅(LN)210の方が狭くなるように構成されている。

【0015】

また、図2の実施形態の構成は、次のような点で前述の図1のデバイス100と異なる。すなわち、図2の実施形態における電子装置としてのデバイスは、画像形成装置としてのインクジェットプリンタに用いられるインクジェットヘッド200である。また、本実施形態のインクジェットヘッド200は、溝202がフレーム201内に形成された2つの共通インク流路221,222の間に形成されている。しかも、その溝202の底面の第2のパッド205はPZT(チタン酸ジルコン酸鉛[Pb(Zr,Ti)O3])等の電気機械変換素子223の個別電極に接続されている。

【0016】

図2に示した構成のインクジェットヘッド200においても、前述の図1のデバイス100と同様に、導体ワイヤ供給部材(ワイヤボンディングツール)としてのキャピラリを用いて、次のようにワイヤボンディングを行う。まず、キャピラリから突出した導体ワイヤの先端を第1のパッド204へ接合する第1のボンディング処理(ボールボンド)を行い、次に、上記キャピラリから繰り出した導体ワイヤ231をループ状にして溝202の底面にある第2のパッド205へ接合する第2のボンディング処理(スティッチボンド)を行う。

【0017】

また、本実施形態においても、前述の図1のデバイス100の場合と同様に、例えば、導体ワイヤ供給部材(ワイヤボンディングツール)として先端角が20度のキャピラリを用い、第1のパッド204と第2のパッド205との高低差(H)206が2mm程度であった場合、上記幅(LW)209及び幅(LN)210をそれぞれ次のように設定する。上記壁面207の上端から第2のパッド205までの水平距離である幅(LW)209は550μm〜800μm程度に設定する。ただし、この幅(LW)209の設定値は、導体ワイヤのループ231の設計により変わる。このような550μm〜800μm程度の幅(LW)209に対して、上記もう一方の壁面208の上端から第2のパッド205までの水平距離である幅(LN)210は400μm程度に設定する。ただし、この幅(LN)210の設定値はキャピラリの径や移動位置精度により変わる。このように幅(LW)209よりも幅(LN)210が小さくなるように構成することにより、ワイヤボンディング時の導体ワイヤのループ231と壁面207との干渉を回避しつつ、幅(LW)209と幅(LN)210とを等しく構成した場合に比して溝202の幅を小さく抑えることができる。すなわち、壁面207の上端と第2のパッド205との水平距離である幅(LW)209が550μm〜800μm程度であれば、導体ワイヤのループ231が壁面207の上端部と接触することがない。また、壁面208の上端と第2のパッド205との水平距離である幅(LN)210が400μm程度であれば、導体ワイヤのループ231が壁面208に接触しない。また、壁面208やフレーム201等の構造物が導体ワイヤやキャピラリの移動動作に干渉することなくワイヤボンディングが可能となる。

【0018】

従って、第2のパッド205を、溝202の底面の略中央部(2つの壁面207,208から略等距離の位置)に設ける構成に比べ、150〜400μm小さくすることができるため、溝202の幅を小さく抑えてインクジェットヘッド200の小型化及び低コスト化を図りつつ、フレーム201等の構造物が導体ワイヤやキャピラリの移動動作と干渉すること無くワイヤボンディングが可能となる。

【0019】

図3は、本発明の更に他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した断面図である。図3に示すインクジェットヘッド300は、上記図2を用いて説明したインクジェットヘッド200と次の点で異なる。すなわち、図3のインクジェットヘッド300は、溝302を挟んで両側にPZT等の電気機械変換素子323,333が配置されている点で異なる。更に、図3のインクジェットヘッド300は、溝302の外側周辺部の上面側に複数の第1のパッド304,334が設けられ、溝302の底面に複数の第2のパッド305,335が設けられ、導体ワイヤのループ331のさらに内側に他の導体ワイヤのループ332が設けられている点で異なる。

【0020】

図3に示すように、外側の導体ワイヤのループ331が接続されているパッド305は、溝302の外側周辺部の上面側のパッド304,334が設けられていない側の電気機械変換素子323の個別電極に接続されている。また、内側の導体ワイヤのループ332が接続してあるパッド335は、溝302の外側周辺部の上面のパッド304,334が設けられている側の電気機械変換素子333の個別電極に接続されている。そして、溝302を構成する互いに向かい合う2つの壁面307,308について、溝302の第1のパッド304,334が設けられた側の壁面307の上端からパッド335までの水平距離である幅(LW)309よりも、溝302の第1のパッド304,334が設けられていない側の壁面308の上端からパッド305までの水平距離である幅(LN)310の方が狭くなるように構成されている。

【0021】

上記構成により、溝302の幅の拡大を抑えつつ、図3の紙面と直交する略同一平面内において、複数の導体ワイヤが干渉することなく複数組のパッド間をワイヤボンディングにより接続することができる。また、図2に示したインクジェットヘッド200に比べ、インク吐出ノズル間の距離を狭くすることができる。

【0022】

図4(a)は、本発明の更に他の実施形態に係るインクジェットヘッドのワイヤボンディング部を拡大した上面図である。また、図4(b)は、ワイヤボンディング部の断面図である。図4に示すインクジェットヘッド500は、上記図3を用いて説明したインクジェットヘッド300と次の点で異なる。すなわち、図4のインクジェットヘッド500は、溝502の外側周辺部の上面側に複数列の第1のパッド504,534が互いにずれた千鳥配置状に設けられ、溝502の底面に複数列の第2のパッド505,535が互いにずれた千鳥配置状に設けられ、導体ワイヤのループ531と接触しないように他の導体ワイヤのループ532が設けられている点で異なる。

【0023】

図4(b)に示すように、図中左側の導体ワイヤのループ531が接続されているパッド505は、溝502の外側周辺部の上面側のパッド504,534が設けられていない側の電気機械変換素子523の個別電極に接続されている。また、右側の導体ワイヤのループ532が接続してあるパッド535は、溝502の外側周辺部の上面のパッド504,534が設けられている側の電気機械変換素子533の個別電極に接続されている。そして、溝502を構成する互いに向かい合う2つの壁面507,508について、溝502の第1のパッド504,534が設けられた側の壁面507上端部からパッド535までの水平距離である幅(LW)509よりも、溝502の第1のパッド504,534が設けられていない側の壁面508上端部からパッド505までの水平距離である幅(LN)510の方が狭くなるように構成されている。

【0024】

上記構成により、溝502の幅の拡大を抑えつつ、図4(a)の紙面と直交する略同一平面内において、複数の導体ワイヤが干渉することなく複数組のパッド間をワイヤボンディングにより接続することができる。

【0025】

次に、本発明の実施形態に係る電子装置の製造方法におけるワイヤボンディング法について説明する。

【0026】

図5(a)〜(h)はワイヤボンディングによりパッド間を導体ワイヤでボンディングして接合する工程の説明図である。なお、図5は、前述の図2のインクジェットヘッド200の場合の工程について説明しているが、本工程は、前述の図1のデバイス100や図3のインクジェットヘッド300及び図4のインクジェットヘッド500の場合にも同様に適用することができる。

【0027】

まず、導体ワイヤ供給部材としてのキャピラリ401から繰り出された導体ワイヤ402の先端に、図示しない電気トーチの放電により導体ワイヤ402を溶融することでイニシャルボール403を形成し、第1のパッド204上に設定された第1のボンディング点の上方にキャピラリ401を移動させる(図5(a)参照)。そのイニシャルボール403を第1のボンディング点のパッド204に押し当て、キャピラリ401から超音波を印加することにより、図示しないヒータにより過熱されている第1のボンディング点のパッド204と導体ワイヤ402との間に金属結合が形成され、第1のボンディング点のパッド204と導体ワイヤ402とが接続される(図5(b)参照)。続けて、キャピラリ401を、導体ワイヤ402を繰り出しと同時に導体ワイヤ402に癖を付けながらループを形成しつつ第2のボンディング点のパッド205の上方に移動させる(図5(c),(d),(e)参照)。そして、第2のボンディング点のパッド205に押し当て、キャピラリ401から超音波を印加することにより、図示しないヒータにより過熱されている第2のボンディング点のパッド205と、導体ワイヤ402との間に金属結合が形成され、第2のボンディング点のパッド205と導体ワイヤ402とが接続される(図5(f)参照)。その第2のボンディングと同時に、導体ワイヤ402は切断され、キャピラリ401から導体ワイヤ402を少し繰り出した状態でキャピラリ401を真っ直ぐ上昇させる(図5(g)参照)。再び、図示しない電気トーチの放電により導体ワイヤ402を溶かす事でイニシャルボール404を形成する(図5(h)参照)。

【0028】

ワイヤボンディング法で接続するパッドが複数組ある場合は、以上の動作・工程を繰り返すことにより、複数組のパッド間それぞれを導体ワイヤで接続することができる。

【0029】

なお、上記一連のワイヤボンディングの動作・工程において、キャピラリ401と導体ワイヤ402とが描く軌跡上に、フレームの壁面等の構造物があってはならず、キャピラリ401の先端部以外が導体ワイヤ402に触れてもいけない。導体ワイヤ402のループの設計により若干異なるが、図5の(e)から(f)、(f)から(g)の工程では、キャピラリ401は真っ直ぐ下降、上昇させる。そのため、例えば図2のインクジェットヘッド200において、溝202の第1のパッド204が設けられていない側の壁面208から第2のパッド205までの幅(LN)210は、第1のパッド204が設けられている側の壁面207から第2のパッド205までの幅(LW)209よりも狭くすることができる。その幅(LW)209の設定値は、キャピラリ401の径が細くなる程、小さくすることが可能である。

【0030】

これに対し、本実施形態における上記図5の動作・工程とは逆に、溝202の底面のパッド205に対するボンディングを第1のボンディング(ボールボンド)とし、溝202の外側周辺部の上面側のパッド204に対するボンディングを第2のボンディング(スティッチボンド)とした場合は、溝202の底面からキャピラリ401を上昇させる際、導体ワイヤ402のループを形成するために、壁面208側に斜めに上昇させる必要がある。そのため、キャピラリ401に干渉しないよう溝202の幅を広くする必要があるので、インクジェットヘッド200が大型化、高コスト化してしまう。

【0031】

なお、上記図1及び図2において、紙面と直交する方向における奥側へ並ぶように複数本のワイヤ接続を行う場合は、溝102,202の一方の壁面107,207に隣接する外側周辺部の上面に複数の第1のパッドを設け、それら複数の第1のパッドからのみ溝102,202の底面に並んだパッドへ導体ワイヤを張るようにする。溝102,202のもう一方の壁面108,208に隣接する外側周辺部の上面には第1のパッドを設けず、その上面側から溝102,202の底面へ向かって導体ワイヤを張らないようにする。これにより、複数本のワイヤ接続を行う場合においても、溝102,202の第1のパッドが設けられた側の壁面107,207の上端から溝102,202の底面にある第2のパッドまでの水平距離である幅(LW)109,209よりも、溝102,202の第1のパッドが設けられていない側の壁面108,208の上端から底面の第2のパッドまでの水平距離である幅(LN)110,210の方を狭く構成することが可能となり、小型化及び低コスト化が実現できる。

【0032】

図6は、本発明の実施形態に係るインクジェットヘッドを備えたインクジェットプリンタの一例を示す概略構成斜視図である。図6において、画像形成装置としてのインクジェットプリンタ800の内部には、移動体としてのキャリッジ801が設けられており、支持ガイド部材としての支柱802に沿って図中左右に移動可能に構成されている。キャリッジ801は駆動伝達部材としてのベルト803と繋がっており、ベルト803は駆動源としてのモータ804により駆動される。モータ804が回転することによりベルト803が図中左右に動き、同時にキャリッジ801を左右に移動させる。キャリッジ801は、電子装置としてのインクジェットヘッド805を備えている。インクジェットヘッド805は、図示しない複数列にわたって形成された多数のノズルを備えている。また、インクジェットヘッド805はキャリッジ801の移動と共に左右に移動する。このインクジェットヘッド805として、前述の図2、図3及び図4で示した構成のインクジェットヘッド200、300、500を用いることができる。

【0033】

また、本インクジェットプリンタ800には、記録紙等のメディア806を支えるプラテン807と給紙部材としての紙送りローラ812とが設けられている。プラテン807で記録媒体としてのメディア806を支えながら、モータ809により紙送りローラ812を動かすことにより、メディア806を図中前方向に搬送する。

【0034】

上記キャリッジ801を図中左方向に移動させながらインクジェットヘッド805からインクの液滴をメディア806に対して、図示しない制御装置から送られて来る画像データに従って吐出させ、メディア806を前方に所望の距離だけ移動させる。その後、キャリッジ801を今度は図中右方向に移動させながらインクジェットヘッド805からインクの液滴をメディア806に対して、図示しない制御装置から送られて来る画像データに従って吐出さる。これらの動作を繰り返すことによりメディア806上の一面に所望の画像を得ることができる。

【0035】

上記キャリッジ801は、画像形成(印写)を行わない際にはメンテナンス装置810の上で待機しており、ここでは、インクジェットヘッド805からインクを吸引し、吐出しなくなったノズルを回復させたり、インクジェットヘッド805をキャップしてノズルを封止し、インクが乾燥してノズルから吐出しなくなるのを防いだりすることが可能となっている。このように画像形成(印写)を行わない際には、インクジェットヘッド805は、メンテナンス装置810の上で待機している。

【0036】

以上、本実施形態によれば、溝102,202,302,502の底面に対して直交する方向から見た場合における溝102,202,302,502の2つの壁面のうち第1のパッド104,204,304,334,504,534により近い一方の壁面107,207,307,507の上端から第2のパッド105,205,335,535までの距離よりも、もう一方の壁面108,208,308,508の上端から第2のパッド105,205,305,505までの距離を短くすることにより、溝102,202,302,502の壁面の上端と導体ワイヤとの干渉を回避するとともに、溝102,202,302,502の底面の略中央部にパッドを設けていた従来構成に比して溝102,202,302,502の幅を狭くすることができる。従って、電子装置(デバイス、インクジェットヘッド)及びインクジェットプリンタの小型化及び低コスト化を図りつつ、導電ワイヤとの干渉を回避しながら、溝102,202,302,502の底面に設けられたパッド105,205,305,335,505,535と溝の外側周辺部の上面に設けられたパッド104,204,304,334,504,534とをワイヤボンディングにより接続することができる。

また、本実施形態(図3、図4の実施形態)によれば、複数の第1のパッド304,334,504,534を壁面307,507の上端との距離が互いに異なるように複数又は複数例設け、複数の第2のパッド305,335,505,535を壁面307,507の下端との距離が互いに異なるように複数又は複数例設け、第1のパッド304,334,504,534を、溝302,502の2つの壁面307,308,507,508のうち一方の壁面307,507の上端部の外側周辺部の上面のみに設けた。仮に、溝302,502の2つの壁面307,308,507,508の両方の上端部の外側周辺部の上面に第1のパッド304,334,504,534を別々に設ける構成とした場合、溝302,502の底面の第2のパッド305,335,505,535を溝幅の略中央部に設けないと導体ワイヤ402が壁面307,308,507,508に干渉するおそれがある。これに対して、本実施形態では、溝302,502の2つの壁面307,308,507,508のうち一方の壁面307,507の上端部の外側周辺部の上面のみに第1のパッド304,334,504,534を設けている。従って、その壁面307,507から底面の第2のパッド335,535までの距離よりも、もう一方の壁面308,508から底面の第2のパッド305,505までの距離を短くする構成が可能になる。よって、導体ワイヤやキャピラリと壁面307,308,507,508との干渉を防ぎつつ、溝302,502の幅を狭くすることができ、インクジェットヘッドの300,500の小型化及び低コスト化を図ることができる。

また、本実施形態(図2乃至図4の実施形態)によれば、インクジェットヘッド200,300,500のインク流路構成部材としてのフレーム201,301,501に形成された複数の共通インク流路221,222,321,322,521,522の間に溝202,302,502が形成されている。これにより、溝202,302,502の幅を従来に比べて狭くしても、溝202,302,502の外側周辺部の表面に形成された第1のパッド204,304,334,504,534と、溝202,302,502の底面に形成された第2のパッド205,335,505,535とをワイヤボンディングで接続することができ、インクジェットヘッド200,300,500の小型化及び低コスト化を図ることができる。

また、本実施形態によれば、上記第1のパッド204,304,334,504,534がIC203,303,503上に設けられており、上記第2のパッド205,305,335,505,535が電気機械変換素子223,323,333,523,533からのリード線に接続している。よって、IC203,303,503と電気機械変換素子223,323,333,523,533とが導体ワイヤで接続され、IC203,303,503が電気機械変換素子223,323,333,523,533を制御して、インクの吐出を行うことができる。

また、本実施形態によれば、溝102,202,302,502の外側周辺部の上面に設けられたパッドを第1のパッド104,204,304,334,504,534とし、溝102,202,302,502の底面に設けられたパッドを第2のパッド105,205,305,335,505,535としたとき、第1のボンディング点として第1のパッド104,204,304,334,504,534にボンディングを行うステップと、キャピラリ401を、導体ワイヤの繰り出しと同時に癖を付けながらループを形成しつつ、第2のボンディング点としての第2のパッド105,205,305,335,505,535の鉛直方向真上に移動させるステップと、キャピラリ401を鉛直下方に移動させて第2のパッド105,205,305,335,505,535にボンディングを行うステップと、を有する。キャピラリ401は、第1のパッド104,204,304,334,504,534に第1のボンディング処理を行った後、導体ワイヤ402に癖をつけるためにループを形成しながら、第2のパッド105,205,305,335,505,535の鉛直方向真上に移動し、その第2のパッド105,205,305,335,505,535に対して鉛直下方に移動して第2のボンディング処理を行って結線する。溝102,202,302,502の底面に形成されている第2のパッド105,205,305,335,505,535に対して、キャピラリ401は鉛直下方に移動するので、壁面108,208,308,508に干渉することなく導体ワイヤのボンディングを行うことができる。また、第1のパッド104,204,304,334,504,534にボンディングを行った後、キャピラリ401と導体ワイヤ402とが描く軌跡上に構造物がなく、溝102,202,302,502の底面の第2のパッド105,205,305,335,505,535を起点にしてボンディングする場合に比べ、導体ワイヤ402のループ設計の自由度が向上する。

【符号の説明】

【0037】

100 デバイス

101,201,301,501 フレーム

102,202,302,502 溝

104,204,304,334,504,534 第1のパッド

105,205,305,335,505,535 第2のパッド

106,206,306,506 高低差(H)

107,207,307,507 壁面

108,208,308,508 壁面

109,209,309,509 幅(LW)

110,210,310,510 幅(LN)

131,231,331,332,531,532 導体ワイヤのループ

200,300,500 インクジェットヘッド

323,333,523,533 電気機械変換素子(PZT)

401 キャピラリ

402 導体ワイヤ

403 イニシャルボール

800 インクジェットプリンタ

805 インクジェットヘッド

【先行技術文献】

【特許文献】

【0038】

【特許文献1】特許第2793550号公報(特開平8−274126号)

【特許文献2】特許第3422364号公報(特開2000−296616号)

【特許請求の範囲】

【請求項1】

互いに対向する2つの壁面からなる溝が形成され、該溝の外側周辺部の上面側に第1のパッドが設けられ、該溝の底面側に第2のパッドが設けられ、ワイヤボンディングにより第1のパッドと第2のパッドとが接続された電子装置であって、

上記溝の底面に対して直交する方向から見た場合における上記溝の2つの壁面のうち上記第1のパッドにより近い一方の壁面の上端から上記第2のパッドまでの距離よりも、もう一方の壁面の上端から上記第2のパッドまでの距離が短くなるように構成されていることを特徴とする電子装置。

【請求項2】

請求項1の電子装置において、

導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合して第1のボンディングを行い、該導体ワイヤ供給部材から該導体ワイヤを繰り出して上記第2のパッドに接合する第2のボンディングを行って形成したことを特徴とする電子装置。

【請求項3】

請求項2の電子装置において、

上記導体ワイヤ供給部材から突出させた導体ワイヤの先端に該導体ワイヤを溶かしてボールを形成し、該ボールを上記第1のパッドにボンディングを行って形成したことを特徴とする電子装置。

【請求項4】

請求項2又は3の電子装置において、

上記第1のボンディングの後、

上記導体ワイヤ供給部材からの上記導体ワイヤの繰り出しと同時に癖を付けながらループを形成しつつ、該導体ワイヤ供給部材を上記第2のパッドの鉛直方向の上方に移動させ、該導体ワイヤ供給部材を鉛直下方に移動させて第2のボンディングを行って形成したことを特徴とする電子装置。

【請求項5】

請求項1乃至4のいずれかの電子装置において、

上記第1のパッドは、上記一方の壁面の上端との距離が互いに異なるように複数又は複数例設けられ、

上記第2のパッドは、上記一方の壁面の下端との距離が互いに異なるように複数又は複数例設けられ、

上記複数又は複数列の第1のパッドは、上記溝の2つの壁面のうち上記第1のパッドにより近い一方の壁面上端部の外側周辺部の上面側のみに設けたことを特徴とする電子装置。

【請求項6】

請求項1乃至5のいずれかの電子装置において、

当該電子装置がインクジェットヘッドであり、

上記インクジェットヘッドのインク流路構成部材に形成された複数のインク流路の間に、上記溝が形成されていることを特徴とする電子装置。

【請求項7】

請求項6の電子装置において、

上記第1のパッドがIC上に設けられており、上記第2のパッドが電気機械変換素子からのリード線に接続されていることを特徴とする電子装置。

【請求項8】

請求項1乃至7のいずれかの電子装置を製造する製造方法であって、

導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合させるステップと、

上記導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合させるステップの後、上記導体ワイヤ供給部材から繰り出した導体ワイヤを上記第2のパッドに接合させるステップと、を含むことを特徴とする電子装置の製造方法。

【請求項9】

請求項8の電子装置の製造方法において、

上記導体ワイヤ供給部材から突出させた導体ワイヤの先端に該導体ワイヤを溶かしてボールを形成するステップを更に含み、

上記ボールを上記第1のパッドに接合することを特徴とする電子装置の製造方法。

【請求項10】

請求項8又は9の電子装置の製造方法において、

上記導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合させるステップの後、

上記導体ワイヤ供給部材からの上記導体ワイヤの繰り出しと同時に癖を付けながらループを形成しつつ、該導体ワイヤ供給部材を上記第2のパッドの鉛直方向の上方に移動させるステップと、

上記導体ワイヤ供給部材を鉛直下方に移動させるステップと、を含むことを特徴とする電子装置の製造方法。

【請求項11】

インクジェットヘッドを備えた画像形成装置において、

上記インクジェットヘッドとして、請求項1乃至7のいずれかの電子装置を備えたことを特徴とする画像形成装置。

【請求項1】

互いに対向する2つの壁面からなる溝が形成され、該溝の外側周辺部の上面側に第1のパッドが設けられ、該溝の底面側に第2のパッドが設けられ、ワイヤボンディングにより第1のパッドと第2のパッドとが接続された電子装置であって、

上記溝の底面に対して直交する方向から見た場合における上記溝の2つの壁面のうち上記第1のパッドにより近い一方の壁面の上端から上記第2のパッドまでの距離よりも、もう一方の壁面の上端から上記第2のパッドまでの距離が短くなるように構成されていることを特徴とする電子装置。

【請求項2】

請求項1の電子装置において、

導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合して第1のボンディングを行い、該導体ワイヤ供給部材から該導体ワイヤを繰り出して上記第2のパッドに接合する第2のボンディングを行って形成したことを特徴とする電子装置。

【請求項3】

請求項2の電子装置において、

上記導体ワイヤ供給部材から突出させた導体ワイヤの先端に該導体ワイヤを溶かしてボールを形成し、該ボールを上記第1のパッドにボンディングを行って形成したことを特徴とする電子装置。

【請求項4】

請求項2又は3の電子装置において、

上記第1のボンディングの後、

上記導体ワイヤ供給部材からの上記導体ワイヤの繰り出しと同時に癖を付けながらループを形成しつつ、該導体ワイヤ供給部材を上記第2のパッドの鉛直方向の上方に移動させ、該導体ワイヤ供給部材を鉛直下方に移動させて第2のボンディングを行って形成したことを特徴とする電子装置。

【請求項5】

請求項1乃至4のいずれかの電子装置において、

上記第1のパッドは、上記一方の壁面の上端との距離が互いに異なるように複数又は複数例設けられ、

上記第2のパッドは、上記一方の壁面の下端との距離が互いに異なるように複数又は複数例設けられ、

上記複数又は複数列の第1のパッドは、上記溝の2つの壁面のうち上記第1のパッドにより近い一方の壁面上端部の外側周辺部の上面側のみに設けたことを特徴とする電子装置。

【請求項6】

請求項1乃至5のいずれかの電子装置において、

当該電子装置がインクジェットヘッドであり、

上記インクジェットヘッドのインク流路構成部材に形成された複数のインク流路の間に、上記溝が形成されていることを特徴とする電子装置。

【請求項7】

請求項6の電子装置において、

上記第1のパッドがIC上に設けられており、上記第2のパッドが電気機械変換素子からのリード線に接続されていることを特徴とする電子装置。

【請求項8】

請求項1乃至7のいずれかの電子装置を製造する製造方法であって、

導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合させるステップと、

上記導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合させるステップの後、上記導体ワイヤ供給部材から繰り出した導体ワイヤを上記第2のパッドに接合させるステップと、を含むことを特徴とする電子装置の製造方法。

【請求項9】

請求項8の電子装置の製造方法において、

上記導体ワイヤ供給部材から突出させた導体ワイヤの先端に該導体ワイヤを溶かしてボールを形成するステップを更に含み、

上記ボールを上記第1のパッドに接合することを特徴とする電子装置の製造方法。

【請求項10】

請求項8又は9の電子装置の製造方法において、

上記導体ワイヤ供給部材から突出させた導体ワイヤの先端を上記第1のパッドに接合させるステップの後、

上記導体ワイヤ供給部材からの上記導体ワイヤの繰り出しと同時に癖を付けながらループを形成しつつ、該導体ワイヤ供給部材を上記第2のパッドの鉛直方向の上方に移動させるステップと、

上記導体ワイヤ供給部材を鉛直下方に移動させるステップと、を含むことを特徴とする電子装置の製造方法。

【請求項11】

インクジェットヘッドを備えた画像形成装置において、

上記インクジェットヘッドとして、請求項1乃至7のいずれかの電子装置を備えたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−169309(P2012−169309A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−26449(P2011−26449)

【出願日】平成23年2月9日(2011.2.9)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月9日(2011.2.9)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]