電子装置用ガラス基板の製造方法

【課題】1枚のガラス母材から多数の電子装置用のガラス基板を効率よく製造できる製造方法を提供する。

【解決手段】複数の使用領域に区分されているガラス基板について、その表裏面の一方又は双方に薄膜層を形成する第1工程(ST2)と、第1工程を終えたガラス基板を内包するようガラス基板の全体を保護フィルムで覆う第2工程(ST4)と、保護フィルムで覆われた状態で、ガラス基板を保護フィルムと共に、複数の使用領域毎に機械的に切断分離する第3工程(ST5〜ST6)と、切断分離された個々のガラス基板から保護フィルムを剥離する第4工程(ST7)と、保護フィルムを剥離したガラス基板について、その表裏面の一方又は双方にシート材を貼着する第5工程(ST8)と、を有して構成される。

【解決手段】複数の使用領域に区分されているガラス基板について、その表裏面の一方又は双方に薄膜層を形成する第1工程(ST2)と、第1工程を終えたガラス基板を内包するようガラス基板の全体を保護フィルムで覆う第2工程(ST4)と、保護フィルムで覆われた状態で、ガラス基板を保護フィルムと共に、複数の使用領域毎に機械的に切断分離する第3工程(ST5〜ST6)と、切断分離された個々のガラス基板から保護フィルムを剥離する第4工程(ST7)と、保護フィルムを剥離したガラス基板について、その表裏面の一方又は双方にシート材を貼着する第5工程(ST8)と、を有して構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カバーガラスやタッチパネルを有する電子装置に関し、特に、1枚のガラス母材から多数の完成ガラス基板を効率よく製造できる電子装置用ガラス基板の製造方法に関するものである。

【背景技術】

【0002】

携帯電話機、携帯音楽プレイヤー、携帯型パソコンなど、携帯可能な小型のコンピュータ装置が広く普及しつつある。そして、これらの表示装置を覆うカバーガラスは、単に、電子装置を保護する用途に限定されず、タッチパネルとして付加機能を発揮する場合も多い。

【0003】

一方、これら携帯用電子装置では、小型化の要請だけでなく、その軽量化の要請が強く、また、激しい価格競争にも晒されている。

【0004】

かかる状況下、カバーガラスやタッチパネルを製造するには、1枚のガラス母材から多数の完成ガラス基板を切り出すことが考えられる。ここで、化学研磨によってガラス基板を切り出すことも考えられるが、製造コストを抑制するには、機械的に切断分離する方が有利である。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、機械的な切断分離法を採ると、如何に注意してもガラス切断端面からガラスカレットが飛散することが避けられないという問題がある。

【0006】

そして、飛散したカレットが一旦ガラス基板に付着すると、洗浄工程では容易には除去できないので、その後、ガラス表面にシート材を貼着する場合には、付着したカレットを手作業で除去しなければならない煩雑さがある。しかも、カレットを除去するべく、スクライバなどを使用すると、ガラス表面に形成されている導電膜などを毀損してしまうおそれもある。

【0007】

本発明は、上記の問題点に鑑みてなされたものであって、1枚のガラス母材から多数の完成ガラス基板を効率よく製造できる電子装置用ガラス基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明に係る電子装置用ガラス基板の製造方法は、複数の使用領域に区分されているガラス基板について、その表裏面の一方又は双方に薄膜層を形成する第1工程と、第1工程を終えたガラス基板を内包するようガラス基板の全体を保護フィルムで覆う第2工程と、前記保護フィルムで覆われた状態で、前記ガラス基板を保護フィルムと共に、複数の使用領域毎に機械的に切断分離する第3工程と、切断分離された個々のガラス基板から保護フィルムを剥離する第4工程と、保護フィルムを剥離したガラス基板について、その表裏面の一方又は双方にシート材を貼着する第5工程と、を有して構成される。

【0009】

薄膜層としては、好適には導電膜を例示することができ、第1工程を終えたガラス基板は、全光線透過率が80%以上の透光性を有するのが好適である。ここで、導電膜は、特に限定されないが、好ましくは、導電性ポリマを塗布して形成される。そして、好ましくは、塗布面の単位面積[cm2]当たり、300Ω〜3000MΩの抵抗率を発揮するよう構成すべきである。また、第1工程を終えたガラス基板の表面鉛筆硬度は、B〜6Hであるべきである。なお、抵抗率が低いほど硬度が低く、低効率が高いほど硬度が高い。

【0010】

ここで、導電性ポリマをガラス基板に塗布しても、ガラス基板の平坦度が高いと、十分な接着強度を発揮することができない。そこで、好ましくは、第1工程に先行して、薄膜層を設けるガラス基板の表面を粗面化する表面処理を実行するべきである。表面処理としては、ガラス表面にエッチング液を接触させるのが好適であり、ガラス基板の必要箇所を封止した状態で、ガラス基板をエッチング液に浸漬するのが簡易的である。

【0011】

導電性の薄膜層を形成する場合には、電子装置を保護する帯電防止の用途からは、ガラス基板の表裏面の双方に形成することが考えられる。しかし、製造コストを考慮すると、使用者に露出する一方面のみに形成するのが好適である。

【0012】

本発明の第2工程では、ガラス基板の全体が保護フィルムで覆われるが、単に覆うだけでなく、ガラス基板の全面に保護フィルムを粘着させるのが好適である。このような構成を採ると、その後の第3工程においてガラス基板を機械的に切断しても、ガラスカレットがガラス基板に付着することがなく、第4工程で保護フィルムを剥離するだけで、ガラスカレットを、保護フィルムと共に除去することができる。

【0013】

保護フィルムとガラス基板(正確にはガラス基板の薄膜層)との接着強度は、最適に設定する必要があり、本発明者の検討によれば、保護フィルムの貼付面積25mm×25mmにおける180°方向への剥離試験(剥離速度300mm/min)において、保護フィルムの接着力を、1.5〜3.5[N]に設定すべきことが判明した。

【0014】

ここで、接着力が強すぎると、第4工程の保護フィルムの剥離時に、ガラス基板の薄膜層が剥がれてしまい、一方、接着力が弱すぎると、第3工程のガラス基板の切断分離時に、保護フィルムが剥がれることで、ガラスカレットなどがガラス基板に付着してしまう。

【0015】

また、第3工程では、保護フィルムとガラス基板とを一気に切断する必要があるので、保護フィルムのフィルム厚は、10〜50μmの範囲に設定すべきである。また、第3工程では、ロータリーカッタのカッタ刃を回転させてガラス表面を走査して、保護フィルムとガラス基板とを切断するのが好適である。カッタ刃の接触圧力は、第3工程で使用する切断装置の内部機構に基づき、一定圧力に維持されるべきであり、この一定圧力は、7N〜10Nの範囲内の最適値に設定される。

【0016】

何れにしても、7N〜10N程度の圧力で、ガラス基板と保護フィルムとを容易に切断できるよう、保護フィルムのフィルム厚を、10〜50μmとし、ガラス基板の板厚を1.0mm以下とするのが好適である。

【0017】

ガラス基板は、単板によるガラス基板でも良いし、2枚のガラス基板を貼合せた貼り合せ基板でも良い。後者の例としては、表示装置を構成するガラス基板を例示することができ、好適には、液晶ディスプレイ用の貼合せガラス基板がこれに該当する。

【0018】

そして、液晶ディスプレイ用のガラス基板を製造する場合には、第5工程において、2枚のガラス基板の各表面に、各々、偏光シート材が貼着される。本発明では、第4工程において保護フィルムを剥離すると、自動的にガラスカレットが除去されるので、第4工程に連続して第5工程を設けることができる。

【0019】

なお、第4工程に先行して洗浄工程を設けても良いが、洗浄液に浸漬するウェット洗浄は不要であり、イオンブロワ又は超音波洗浄によるドライ洗浄工程を設けることで足りる。このように本発明では、ウェット洗浄を設けないので、乾燥工程が不要となり、乾燥工程における処理時間の無駄や、乾燥処理における薄膜層の劣化を解消することができる。

【発明の効果】

【0020】

以上説明した本発明の電子装置用ガラス基板の製造方法によれば、1枚のガラス母材から多数の完成ガラス基板を効率よく製造することができる。

【図面の簡単な説明】

【0021】

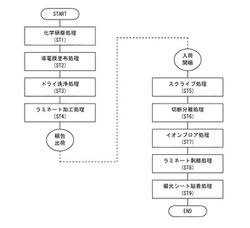

【図1】実施例に係る製造方法を説明するフロー図である。

【図2】図1の製造方法を説明する図面である。

【発明を実施するための形態】

【0022】

以下、実施例に基づいて本発明を詳細に説明する。図1は、実施例に係る電子装置用ガラス基板の製造方法を説明するフロー図である。この実施例では、ラミネート加工を終えたガラス基板は、梱包されて別の加工工場に移送され、ガラス基板としては、液晶ディスプレイを構成する貼合せガラス基板を例示するが、何れも、特に限定されるものではない。

【0023】

以下、図1に基づいて説明すると、本実施例では、ガラス母材GLを加工してN×M個の液晶ディスプレイが製造される。すなわち、加工対象のガラス母材GLは、液晶ディスプレイの表示セルCEL・・・CELが、縦横に形成された貼合せガラス基板GLである。この貼合せガラス基板GLは、内面側にカラーフィルタを設けた第1基板G1と、内面側にトランジスタアレイが配置された第2基板G2との間に、液晶が封入されてN×M個の表示セルCELが構成されている。

【0024】

貼合せガラス基板GLは、第1基板G1と第2基板G2の周縁を封止した状態で、エッチング液に浸漬され、そのガラス表面が化学研磨される。その結果、ガラス表面が適度に粗面化される(ST1)。また、この化学研磨処理(ST1)によって、貼合せガラス基板GLを適度に薄型化することができる。塗布処理(ST2)に供される貼合せガラス基板GLの板厚は、好ましくは、1.0mm以下であり、より好ましくは、0.5〜0.7mm程度である。

【0025】

次に、ガラス基板GLの洗浄と封止材の除去処理を終えた貼合せガラス基板GLについて、スリットコータを使用して、第1ガラス基板G1の表面に、導電性ポリマLAYを塗布する(ST2:図2(a)参照)。この実施例では、ポリチオフェン系の導電性ポリマが使用され、ドライ乾燥処理(ST3)を経た乾燥状態において、ガラス基板G1の全光線透過率が80%以上の透光性を有するよう設定されている。また、塗布面の単位面積[cm2]当たり、用途に応じて300Ω〜3000MΩの範囲の最適な抵抗率に設定される。また、乾燥状態のガラス基板G1の表面鉛筆硬度は、抵抗率に対応してB〜6H程度となるよう設定されている。

【0026】

続いて、貼合せガラス基板GLを、一対の保護フィルムFi1,Fi2を貼着して覆うラミネート加工を実施する(ST4)。なお、ドライ洗浄処理(ST3)とラミネート加工処理(ST4)は、クリーンルームにおいて実施されるのが好適である。保護フィルムの素材は、特に限定されないが、この実施例では、ポリエステルフィルムに、アクリル系粘着剤が塗布されたものが、貼合せガラス基板GLの表裏面に各々貼着される。

【0027】

ここで、保護フィルムとガラス基板との接着力が問題となるが、強すぎても弱すぎても問題であり、最適な接着力となる粘着層が形成される。具体的には、保護フィルムFi1がガラス基板G1に粘着された状態で、保護フィルムFi1の貼付面積25mm×25mmにおける180°方向への剥離試験(剥離速度300mm/min)において、保護フィルムの接着力が、1.5〜3.5[N/25mm]の範囲に設定されている。

【0028】

また、保護フィルムFi1,Fi2の膜厚は、作業性や防湿性を損なわない範囲で薄いほど好ましく、具体的には、50μm以下であることが好ましく、好適には、膜厚10〜50μmのフィルム材が使用される。なお、10μm未満であると貼着作業が困難化する。

【0029】

いずれにしても、貼着作業(ST4)が終われば、ラミネート加工を終えた複数枚の貼合せガラス基板を梱包して、他の加工工場に出荷することができる。すなわち、本実施例によれば、傷付き易い導電膜が確実に保護されるので、同一工場で全ての加工処理を終える必要が無くなり、この点も大きな利点となる。なお、同一工場での一貫作業が否定されるものではないことは勿論である。

【0030】

この点を踏まえ、ここでは、梱包及び出荷工程を経ることを前提に説明するが、入荷作業を終えた他の加工工場では、ラミネート加工を終えた複数枚の貼合せガラス基板GL,・・・,GLを取り出し、個々の貼合せガラス基板GLについて、その表面側と裏面側にスクライブラインを形成して個々の表示セル領域CELを切り出す(ST5〜ST6)。図2(b)は、縦横に形成されたスクライブラインCUTを図示したものであり、第1面に第1スクライブラインを形成した後、第2面の対応位置に第2スクライブラインを形成することで、貼合せガラス基板GLが保護フィルムFi1,Fi2と共に切断される。

【0031】

なお、本実施例では、ガラス基板GLの板厚が1.0mm以下であって、保護フィルムFi1,Fi2の膜厚が50μm以下であるので、ロータリーカッタのカッタ刃を、8N程度の圧力で保護フィルムFiに押し当てて走査させることで、個々の表示セル領域CELを切り出すことができる。

【0032】

このようにして切断分離処理が終われば、イオンブロア処理を実行する(ST7)。ここで、イオンブロア処理は、ワークCEL(切り出された個々の貼合せガラス基板)に、イオンを吹き付けることで、保護フィルムに帯電しているかもしれない静電気を除電すると共に、埃などの異物を除去する処理である。なお、切断分離処理で仮にガラスカレットが発生し、これが残存したとても、ガラスカレットは保護フィルムに付着しているに過ぎないので何の問題も生じない。

【0033】

イオンブロア処理が終われば、続いて、保護フィルムFi1,Fi2を剥離する(ST8)。この剥離処理は、人為的に実行されるが、保護フィルムFi1の接着強度が適度に設定されているので、特に作業困難性を伴うものではない。

【0034】

そして、最後に、ワークCELの表裏面に、偏光シートを各々貼着すれば、液晶ディスプレイが完成する(ST9)。

【0035】

以上、本発明の一実施例について具体的に説明したが、具体的な記載内容は特に本発明を限定するものではない。

【符号の説明】

【0036】

ST2 第1工程

ST4 第2工程

ST5〜ST6 第3工程

ST8 第4工程

ST9 第5工程

【技術分野】

【0001】

本発明は、カバーガラスやタッチパネルを有する電子装置に関し、特に、1枚のガラス母材から多数の完成ガラス基板を効率よく製造できる電子装置用ガラス基板の製造方法に関するものである。

【背景技術】

【0002】

携帯電話機、携帯音楽プレイヤー、携帯型パソコンなど、携帯可能な小型のコンピュータ装置が広く普及しつつある。そして、これらの表示装置を覆うカバーガラスは、単に、電子装置を保護する用途に限定されず、タッチパネルとして付加機能を発揮する場合も多い。

【0003】

一方、これら携帯用電子装置では、小型化の要請だけでなく、その軽量化の要請が強く、また、激しい価格競争にも晒されている。

【0004】

かかる状況下、カバーガラスやタッチパネルを製造するには、1枚のガラス母材から多数の完成ガラス基板を切り出すことが考えられる。ここで、化学研磨によってガラス基板を切り出すことも考えられるが、製造コストを抑制するには、機械的に切断分離する方が有利である。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、機械的な切断分離法を採ると、如何に注意してもガラス切断端面からガラスカレットが飛散することが避けられないという問題がある。

【0006】

そして、飛散したカレットが一旦ガラス基板に付着すると、洗浄工程では容易には除去できないので、その後、ガラス表面にシート材を貼着する場合には、付着したカレットを手作業で除去しなければならない煩雑さがある。しかも、カレットを除去するべく、スクライバなどを使用すると、ガラス表面に形成されている導電膜などを毀損してしまうおそれもある。

【0007】

本発明は、上記の問題点に鑑みてなされたものであって、1枚のガラス母材から多数の完成ガラス基板を効率よく製造できる電子装置用ガラス基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明に係る電子装置用ガラス基板の製造方法は、複数の使用領域に区分されているガラス基板について、その表裏面の一方又は双方に薄膜層を形成する第1工程と、第1工程を終えたガラス基板を内包するようガラス基板の全体を保護フィルムで覆う第2工程と、前記保護フィルムで覆われた状態で、前記ガラス基板を保護フィルムと共に、複数の使用領域毎に機械的に切断分離する第3工程と、切断分離された個々のガラス基板から保護フィルムを剥離する第4工程と、保護フィルムを剥離したガラス基板について、その表裏面の一方又は双方にシート材を貼着する第5工程と、を有して構成される。

【0009】

薄膜層としては、好適には導電膜を例示することができ、第1工程を終えたガラス基板は、全光線透過率が80%以上の透光性を有するのが好適である。ここで、導電膜は、特に限定されないが、好ましくは、導電性ポリマを塗布して形成される。そして、好ましくは、塗布面の単位面積[cm2]当たり、300Ω〜3000MΩの抵抗率を発揮するよう構成すべきである。また、第1工程を終えたガラス基板の表面鉛筆硬度は、B〜6Hであるべきである。なお、抵抗率が低いほど硬度が低く、低効率が高いほど硬度が高い。

【0010】

ここで、導電性ポリマをガラス基板に塗布しても、ガラス基板の平坦度が高いと、十分な接着強度を発揮することができない。そこで、好ましくは、第1工程に先行して、薄膜層を設けるガラス基板の表面を粗面化する表面処理を実行するべきである。表面処理としては、ガラス表面にエッチング液を接触させるのが好適であり、ガラス基板の必要箇所を封止した状態で、ガラス基板をエッチング液に浸漬するのが簡易的である。

【0011】

導電性の薄膜層を形成する場合には、電子装置を保護する帯電防止の用途からは、ガラス基板の表裏面の双方に形成することが考えられる。しかし、製造コストを考慮すると、使用者に露出する一方面のみに形成するのが好適である。

【0012】

本発明の第2工程では、ガラス基板の全体が保護フィルムで覆われるが、単に覆うだけでなく、ガラス基板の全面に保護フィルムを粘着させるのが好適である。このような構成を採ると、その後の第3工程においてガラス基板を機械的に切断しても、ガラスカレットがガラス基板に付着することがなく、第4工程で保護フィルムを剥離するだけで、ガラスカレットを、保護フィルムと共に除去することができる。

【0013】

保護フィルムとガラス基板(正確にはガラス基板の薄膜層)との接着強度は、最適に設定する必要があり、本発明者の検討によれば、保護フィルムの貼付面積25mm×25mmにおける180°方向への剥離試験(剥離速度300mm/min)において、保護フィルムの接着力を、1.5〜3.5[N]に設定すべきことが判明した。

【0014】

ここで、接着力が強すぎると、第4工程の保護フィルムの剥離時に、ガラス基板の薄膜層が剥がれてしまい、一方、接着力が弱すぎると、第3工程のガラス基板の切断分離時に、保護フィルムが剥がれることで、ガラスカレットなどがガラス基板に付着してしまう。

【0015】

また、第3工程では、保護フィルムとガラス基板とを一気に切断する必要があるので、保護フィルムのフィルム厚は、10〜50μmの範囲に設定すべきである。また、第3工程では、ロータリーカッタのカッタ刃を回転させてガラス表面を走査して、保護フィルムとガラス基板とを切断するのが好適である。カッタ刃の接触圧力は、第3工程で使用する切断装置の内部機構に基づき、一定圧力に維持されるべきであり、この一定圧力は、7N〜10Nの範囲内の最適値に設定される。

【0016】

何れにしても、7N〜10N程度の圧力で、ガラス基板と保護フィルムとを容易に切断できるよう、保護フィルムのフィルム厚を、10〜50μmとし、ガラス基板の板厚を1.0mm以下とするのが好適である。

【0017】

ガラス基板は、単板によるガラス基板でも良いし、2枚のガラス基板を貼合せた貼り合せ基板でも良い。後者の例としては、表示装置を構成するガラス基板を例示することができ、好適には、液晶ディスプレイ用の貼合せガラス基板がこれに該当する。

【0018】

そして、液晶ディスプレイ用のガラス基板を製造する場合には、第5工程において、2枚のガラス基板の各表面に、各々、偏光シート材が貼着される。本発明では、第4工程において保護フィルムを剥離すると、自動的にガラスカレットが除去されるので、第4工程に連続して第5工程を設けることができる。

【0019】

なお、第4工程に先行して洗浄工程を設けても良いが、洗浄液に浸漬するウェット洗浄は不要であり、イオンブロワ又は超音波洗浄によるドライ洗浄工程を設けることで足りる。このように本発明では、ウェット洗浄を設けないので、乾燥工程が不要となり、乾燥工程における処理時間の無駄や、乾燥処理における薄膜層の劣化を解消することができる。

【発明の効果】

【0020】

以上説明した本発明の電子装置用ガラス基板の製造方法によれば、1枚のガラス母材から多数の完成ガラス基板を効率よく製造することができる。

【図面の簡単な説明】

【0021】

【図1】実施例に係る製造方法を説明するフロー図である。

【図2】図1の製造方法を説明する図面である。

【発明を実施するための形態】

【0022】

以下、実施例に基づいて本発明を詳細に説明する。図1は、実施例に係る電子装置用ガラス基板の製造方法を説明するフロー図である。この実施例では、ラミネート加工を終えたガラス基板は、梱包されて別の加工工場に移送され、ガラス基板としては、液晶ディスプレイを構成する貼合せガラス基板を例示するが、何れも、特に限定されるものではない。

【0023】

以下、図1に基づいて説明すると、本実施例では、ガラス母材GLを加工してN×M個の液晶ディスプレイが製造される。すなわち、加工対象のガラス母材GLは、液晶ディスプレイの表示セルCEL・・・CELが、縦横に形成された貼合せガラス基板GLである。この貼合せガラス基板GLは、内面側にカラーフィルタを設けた第1基板G1と、内面側にトランジスタアレイが配置された第2基板G2との間に、液晶が封入されてN×M個の表示セルCELが構成されている。

【0024】

貼合せガラス基板GLは、第1基板G1と第2基板G2の周縁を封止した状態で、エッチング液に浸漬され、そのガラス表面が化学研磨される。その結果、ガラス表面が適度に粗面化される(ST1)。また、この化学研磨処理(ST1)によって、貼合せガラス基板GLを適度に薄型化することができる。塗布処理(ST2)に供される貼合せガラス基板GLの板厚は、好ましくは、1.0mm以下であり、より好ましくは、0.5〜0.7mm程度である。

【0025】

次に、ガラス基板GLの洗浄と封止材の除去処理を終えた貼合せガラス基板GLについて、スリットコータを使用して、第1ガラス基板G1の表面に、導電性ポリマLAYを塗布する(ST2:図2(a)参照)。この実施例では、ポリチオフェン系の導電性ポリマが使用され、ドライ乾燥処理(ST3)を経た乾燥状態において、ガラス基板G1の全光線透過率が80%以上の透光性を有するよう設定されている。また、塗布面の単位面積[cm2]当たり、用途に応じて300Ω〜3000MΩの範囲の最適な抵抗率に設定される。また、乾燥状態のガラス基板G1の表面鉛筆硬度は、抵抗率に対応してB〜6H程度となるよう設定されている。

【0026】

続いて、貼合せガラス基板GLを、一対の保護フィルムFi1,Fi2を貼着して覆うラミネート加工を実施する(ST4)。なお、ドライ洗浄処理(ST3)とラミネート加工処理(ST4)は、クリーンルームにおいて実施されるのが好適である。保護フィルムの素材は、特に限定されないが、この実施例では、ポリエステルフィルムに、アクリル系粘着剤が塗布されたものが、貼合せガラス基板GLの表裏面に各々貼着される。

【0027】

ここで、保護フィルムとガラス基板との接着力が問題となるが、強すぎても弱すぎても問題であり、最適な接着力となる粘着層が形成される。具体的には、保護フィルムFi1がガラス基板G1に粘着された状態で、保護フィルムFi1の貼付面積25mm×25mmにおける180°方向への剥離試験(剥離速度300mm/min)において、保護フィルムの接着力が、1.5〜3.5[N/25mm]の範囲に設定されている。

【0028】

また、保護フィルムFi1,Fi2の膜厚は、作業性や防湿性を損なわない範囲で薄いほど好ましく、具体的には、50μm以下であることが好ましく、好適には、膜厚10〜50μmのフィルム材が使用される。なお、10μm未満であると貼着作業が困難化する。

【0029】

いずれにしても、貼着作業(ST4)が終われば、ラミネート加工を終えた複数枚の貼合せガラス基板を梱包して、他の加工工場に出荷することができる。すなわち、本実施例によれば、傷付き易い導電膜が確実に保護されるので、同一工場で全ての加工処理を終える必要が無くなり、この点も大きな利点となる。なお、同一工場での一貫作業が否定されるものではないことは勿論である。

【0030】

この点を踏まえ、ここでは、梱包及び出荷工程を経ることを前提に説明するが、入荷作業を終えた他の加工工場では、ラミネート加工を終えた複数枚の貼合せガラス基板GL,・・・,GLを取り出し、個々の貼合せガラス基板GLについて、その表面側と裏面側にスクライブラインを形成して個々の表示セル領域CELを切り出す(ST5〜ST6)。図2(b)は、縦横に形成されたスクライブラインCUTを図示したものであり、第1面に第1スクライブラインを形成した後、第2面の対応位置に第2スクライブラインを形成することで、貼合せガラス基板GLが保護フィルムFi1,Fi2と共に切断される。

【0031】

なお、本実施例では、ガラス基板GLの板厚が1.0mm以下であって、保護フィルムFi1,Fi2の膜厚が50μm以下であるので、ロータリーカッタのカッタ刃を、8N程度の圧力で保護フィルムFiに押し当てて走査させることで、個々の表示セル領域CELを切り出すことができる。

【0032】

このようにして切断分離処理が終われば、イオンブロア処理を実行する(ST7)。ここで、イオンブロア処理は、ワークCEL(切り出された個々の貼合せガラス基板)に、イオンを吹き付けることで、保護フィルムに帯電しているかもしれない静電気を除電すると共に、埃などの異物を除去する処理である。なお、切断分離処理で仮にガラスカレットが発生し、これが残存したとても、ガラスカレットは保護フィルムに付着しているに過ぎないので何の問題も生じない。

【0033】

イオンブロア処理が終われば、続いて、保護フィルムFi1,Fi2を剥離する(ST8)。この剥離処理は、人為的に実行されるが、保護フィルムFi1の接着強度が適度に設定されているので、特に作業困難性を伴うものではない。

【0034】

そして、最後に、ワークCELの表裏面に、偏光シートを各々貼着すれば、液晶ディスプレイが完成する(ST9)。

【0035】

以上、本発明の一実施例について具体的に説明したが、具体的な記載内容は特に本発明を限定するものではない。

【符号の説明】

【0036】

ST2 第1工程

ST4 第2工程

ST5〜ST6 第3工程

ST8 第4工程

ST9 第5工程

【特許請求の範囲】

【請求項1】

複数の使用領域に区分されているガラス基板について、その表裏面の一方又は双方に薄膜層を形成する第1工程と、

第1工程を終えたガラス基板を内包するようガラス基板の全体を保護フィルムで覆う第2工程と、

前記保護フィルムで覆われた状態で、前記ガラス基板を保護フィルムと共に、複数の使用領域毎に機械的に切断分離する第3工程と、

切断分離された個々のガラス基板から保護フィルムを剥離する第4工程と、

保護フィルムを剥離したガラス基板について、その表裏面の一方又は双方にシート材を貼着する第5工程と、を有して構成される

電子装置用のガラス基板の製造方法。

【請求項2】

薄膜層を設けるガラス基板の表面に、エッチング液を接触させる表面処理を第1工程に先行して実行する請求項1に記載の製造方法。

【請求項3】

第1工程では、導電性の薄膜層が、ガラス基板の表裏面の一方面に形成される請求項1又は2に記載の製造方法。

【請求項4】

前記薄膜層は、導電性ポリマ溶液を塗布して形成され、300Ω〜3000MΩ/□の抵抗率を有している請求項3に記載の製造方法。

【請求項5】

第1工程を終えたガラス基板の表面鉛筆硬度は、B〜6Hである請求項1〜4の何れかに記載の製造方法。

【請求項6】

第2工程では、保護フィルムがガラス基板に粘着される請求項1〜4の何れかに記載の製造方法。

【請求項7】

保護フィルムがガラス基板に粘着された状態で、保護フィルムの貼付面積25mm×25mmにおける180°方向への剥離試験(剥離速度300mm/min)において、保護フィルムの接着力が、1.5〜3.5[N]である請求項5に記載の製造方法。

【請求項8】

保護フィルムは、10〜50μmのフィルム厚である請求項1〜7の何れかに記載の製造方法。

【請求項9】

ガラス基板は、その板厚が1.0mm以下である請求項1〜8の何れかに記載の製造方法。

【請求項10】

ガラス基板は、2枚のガラス基板を貼合せて構成された液晶ガラス基板であって、前記シート材は、偏光フィルム材であって、2枚のガラス基板の表面に各々貼着される請求項1〜9の何れかに記載の製造方法。

【請求項11】

第3工程を終えたガラス基板は、イオンブロワ又は超音波洗浄によるドライ洗浄工程を経て第4工程に供給される請求項1〜10の何れかに記載の製造方法。

【請求項1】

複数の使用領域に区分されているガラス基板について、その表裏面の一方又は双方に薄膜層を形成する第1工程と、

第1工程を終えたガラス基板を内包するようガラス基板の全体を保護フィルムで覆う第2工程と、

前記保護フィルムで覆われた状態で、前記ガラス基板を保護フィルムと共に、複数の使用領域毎に機械的に切断分離する第3工程と、

切断分離された個々のガラス基板から保護フィルムを剥離する第4工程と、

保護フィルムを剥離したガラス基板について、その表裏面の一方又は双方にシート材を貼着する第5工程と、を有して構成される

電子装置用のガラス基板の製造方法。

【請求項2】

薄膜層を設けるガラス基板の表面に、エッチング液を接触させる表面処理を第1工程に先行して実行する請求項1に記載の製造方法。

【請求項3】

第1工程では、導電性の薄膜層が、ガラス基板の表裏面の一方面に形成される請求項1又は2に記載の製造方法。

【請求項4】

前記薄膜層は、導電性ポリマ溶液を塗布して形成され、300Ω〜3000MΩ/□の抵抗率を有している請求項3に記載の製造方法。

【請求項5】

第1工程を終えたガラス基板の表面鉛筆硬度は、B〜6Hである請求項1〜4の何れかに記載の製造方法。

【請求項6】

第2工程では、保護フィルムがガラス基板に粘着される請求項1〜4の何れかに記載の製造方法。

【請求項7】

保護フィルムがガラス基板に粘着された状態で、保護フィルムの貼付面積25mm×25mmにおける180°方向への剥離試験(剥離速度300mm/min)において、保護フィルムの接着力が、1.5〜3.5[N]である請求項5に記載の製造方法。

【請求項8】

保護フィルムは、10〜50μmのフィルム厚である請求項1〜7の何れかに記載の製造方法。

【請求項9】

ガラス基板は、その板厚が1.0mm以下である請求項1〜8の何れかに記載の製造方法。

【請求項10】

ガラス基板は、2枚のガラス基板を貼合せて構成された液晶ガラス基板であって、前記シート材は、偏光フィルム材であって、2枚のガラス基板の表面に各々貼着される請求項1〜9の何れかに記載の製造方法。

【請求項11】

第3工程を終えたガラス基板は、イオンブロワ又は超音波洗浄によるドライ洗浄工程を経て第4工程に供給される請求項1〜10の何れかに記載の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−83659(P2012−83659A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−231741(P2010−231741)

【出願日】平成22年10月14日(2010.10.14)

【出願人】(509154420)株式会社NSC (10)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月14日(2010.10.14)

【出願人】(509154420)株式会社NSC (10)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]