電子装置製造装置

【課題】耐食性に優れた表面保護膜を有するAl合金部材を少なくとも一部に用いた電子装置製造装置を提供する。

【解決手段】Al合金部材74を少なくとも一部に用いた電子装置製造装置において、前記Al合金部材74の表面の少なくとも一部が非水溶媒による無孔質の陽極酸化膜73で覆われ、かつ該陽極酸化膜73はフロロカーボン膜又は重合フロロカーボン膜72で覆われ、前記Al合金部材の表面の前記少なくとも一部は、腐食性の液体に触れることになる部分であることを特徴とする電子装置製造装置。

【解決手段】Al合金部材74を少なくとも一部に用いた電子装置製造装置において、前記Al合金部材74の表面の少なくとも一部が非水溶媒による無孔質の陽極酸化膜73で覆われ、かつ該陽極酸化膜73はフロロカーボン膜又は重合フロロカーボン膜72で覆われ、前記Al合金部材の表面の前記少なくとも一部は、腐食性の液体に触れることになる部分であることを特徴とする電子装置製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量で機械的強度の優れたAl(アルミニウム)合金部材を用いた電子装置製造装置に関する。

【背景技術】

【0002】

半導体装置、フラットディスプレイパネル、その他の各種電子装置の製造装置は、通常はステンレススチールで構成されているが、例えば大型ディスプレイを製造するために大型の基板(2.88m×3.08m)を処理する装置になると、重量が大きくなりすぎるため、軽量の金属例えばAl合金を使うことが検討されている。しかしながら上記のような大型基板用の製造装置では自重によってAl合金が変形してしまい、気密を維持するためのOリングなどが作用しなくなってしまう。したがって、強度の優れたAl合金が求められている。

【0003】

一方、各種電子装置の製造装置はその内面が腐食性の薬液や腐食性のガス、プラズマ等にさらされることから、Al合金で構成したとしてもその内面は強固な不動態保護膜で覆われている必要がある。したがって、強度が優れかつ表面が強固な不動態保護膜で覆われることのできるAl合金が特に求められている。

【0004】

機械的強度を上げかつ強固な不動態保護膜で表面を覆うことができるAl合金として、例えば特許文献1(特開平9−176772号公報)に示すものが知られている。しかし、最近の大型製造装置に適用するにはこの特許文献1に開示の材料では強度が不十分であるし、またこの特許文献1に開示されたフッ化不動態膜はガスに対して透過性を有し、各種腐食性ガス・プラズマには不十分である。

【0005】

MgおよびZrを添加したAl合金を用い、その表面を非水溶液にて陽極酸化して不動態保護膜を得ることも本発明者等は提案している(特許文献2:国際公開第WO2006/134737号パンフレット)が、最近の大型製造装置に適用するにはこの特許文献2に開示の材料では強度が不十分であるし、またこの特許文献2に開示された陽極酸化膜は、フッ酸等の腐食性液体にエッチングされてしまい、耐腐食性が不十分である。

【0006】

特許文献3(特開平1−272739号公報)には、発色性元素を添加含有した発色用アルミニウム合金が記載されている。しかしながら、特許文献3(特開平1−272739号公報)には、アルミニウム合金の硬度を高くする元素のみを添加含有させた不可避不純物含有量の極端に小さい高純度Al合金は開示がなく、該高純度Al合金でビッカース硬度で30より大きい高硬度部材を得ることも開示がない。特許文献3(特開平1−272739号公報)に実施例として示された、第1表の試料No.8のアルミニウム合金は、発色性元素として、Ce、Mg、及びZrのみならずZnを4.90wt%含んでいる。

【0007】

【特許文献1】特開平9−176772号公報

【特許文献2】国際公開第WO2006/134737号パンフレット

【特許文献3】特開平1−272739号公報

【特許文献4】特開2005−29893号公報

【特許文献5】特開2004−149927号公報

【特許文献6】国際公開第WO2006/137384号パンフレット

【特許文献7】特開2007−88398号公報

【特許文献8】特開2007−287876号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

したがって、本発明の目的は、耐食性に優れた表面保護膜を有するAl合金部材を少なくとも一部に用いた電子装置製造装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明による電子装置製造装置は、以下のとおりである。

【0010】

(1) Al合金部材を容器の少なくとも一部に用いた電子装置製造装置において、前記Al合金部材の表面の少なくとも一部が非水溶媒による無孔質の陽極酸化膜で覆われ、かつ該陽極酸化膜はフロロカーボン膜又は重合フロロカーボン膜で覆われ、前記Al合金部材の表面の前記少なくとも一部は、腐食性の液体に触れることになる部分であることを特徴とする電子装置製造装置。

【0011】

(2) Al合金部材を容器の少なくとも一部に用いた電子装置製造装置において、前記Al合金部材は、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で15.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であり、前記Al合金部材の表面の少なくとも一部が非水溶媒による無孔質の陽極酸化膜で覆われ、かつ該陽極酸化膜はフロロカーボン膜又は重合フロロカーボン膜で覆われていることを特徴とする電子装置製造装置。

【0012】

(3) 前記Al合金部材は、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で15.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であることを特徴とする上記(2)に記載の電子装置製造装置。

【0013】

(4) 前記Al合金部材の表面の前記少なくとも一部は、腐食性の液体に触れることになる部分であることを特徴とする上記(2)又は(3)に記載の電子装置製造装置。

【0014】

(5) 前記陽極酸化膜の厚さが0.01μm〜0.6μmであることを特徴とする上記(2)〜(4)の一つに記載の電子装置製造装置。

【0015】

(6) 前記陽極酸化膜が非晶質のAl2O3膜であることを特徴とする上記(1)〜(5)の一つに記載の電子装置製造装置。

【0016】

(7) 前記フロロカーボン膜又は重合フロロカーボン膜の厚さが0.01μm〜10μmであることを特徴とする上記(1)〜(6)の一つに記載の電子装置製造装置。

【0017】

(8) 前記容器は、ウエットプロセス用の容器であり、該容器は、プロセス実施中に内部空間が大気を遮断するように密閉される構成を有することを特徴とする上記(1)〜(7)の一つに記載の電子装置製造装置。

【0018】

(9) 前記容器に薬液又は純水を供給するための樹脂配管を更に含み、前記樹脂配管は酸素透過係数が5×106[個・cm/(cm2secPa)]以下であることを特徴とする上記(1)〜(8)の一つに記載の電子装置製造装置。

【0019】

(10) 前記樹脂配管の酸素透過係数が2×106[個・cm/(cm2secPa)]以下であることを特徴とする上記(9)に記載の電子装置製造装置。

【0020】

(11) 前記樹脂配管は、内面がETFE、PTFE、PVDC、FEP、PFAのいずれかによって形成された層を有し、外面がETFE、PTFE、PVDC、FEP、PFAのいずれかによって形成された層を有し、中間にナイロンで形成された層を有することを特徴とする上記(9)に記載の電子装置製造装置。

【0021】

本願でいう「非水溶媒による陽極酸化」とは、特許文献2に開示された陽極酸化をいい、本願での「非水溶媒による陽極酸化膜」とは、「非水溶媒による陽極酸化」を行って得られた無孔質の陽極酸化膜であって、耐腐食性に優れ使用中に水分放出量の少ない等の特性を有する無孔質の陽極酸化膜である。

【発明の効果】

【0022】

本発明によれば、耐食性に優れた表面保護膜を有するAl合金部材を少なくとも一部に用いた電子装置製造装置を得ることができる。

【発明を実施するための最良の形態】

【0023】

次に本発明の実施形態について図面を参照して説明する。

【0024】

本発明の一実施形態による電子装置製造装置(例えば、大気遮断密閉型洗浄装置)の少なくとも一部(容器構造体)に用いられる、耐食性に優れた表面保護膜を有するAl合金部材について説明する。耐食性に優れた表面保護膜を有するAl合金部材は、非水溶媒を用いた陽極酸化による無孔質のAl2O3保護膜を有するAl−Mg−Ce−Zr合金である。

【0025】

なお、以下の実施形態では、耐食性に優れた表面保護膜を有するAl合金部材として、非水溶媒による無孔質の陽極酸化膜を有するAl−Mg−Ce−Zr合金を説明するが、本発明では、耐食性に優れた表面保護膜を有するAl合金部材は、非水溶媒による無孔質の陽極酸化膜を有するAl−Mg−Ce−Zr合金に限定されず、たとえば、非水溶媒による無孔質の陽極酸化膜(例えば、非晶質のAl2O3膜)を有するCeを含まないAl−Mg−Zr合金を用いてもよい。耐食性に優れた表面保護膜を有するAl合金部材として、たとえば、非水溶媒による無孔質の陽極酸化膜(例えば、非晶質のAl2O3膜)を有する上述のCeを含まないAl−Mg−Zr合金を用いても、非水溶媒による無孔質の陽極酸化膜を有するAl−Mg−Ce−Zr合金を用いた場合と同様の効果が得られる。

【0026】

図1を参照すると、上記大気遮断密閉型洗浄装置において容器構造体として使用されるCeを添加したAl合金(4.5%Mg−0.1%Zr−Al)のビッカース硬度が示されている。Mg添加量が4.5%である4.5%Mg−0.1%Zr−Al合金サンプルの上方にプロットされた4個のCe添加−4.5%Mg−0.1%Zr−Al合金サンプルは、4.5%Mg−0.1%Zr−Alサンプルに、Ceを質量%で1%、5%、10%、および15%添加したサンプルである。これら4個のCe添加−4.5%Mg−0.1%Zr−Al合金サンプルは、Mg添加量が4.5%である4.5%Mg−0.1%Zr−Al合金サンプルよりもビッカース硬度が向上していることが分かる。

【0027】

図2を参照すると、4.5%Mg−0.1%Zr−Al合金サンプルに対して添加したCe濃度(質量%)とビッカース硬度との関係と、4.5%Mg−0.1%Zr−Al合金サンプルに対して添加したCe濃度(質量%)とビッカース硬度の増加率(%)との関係とが示されている。図2から明らかなように、Ce元素を15.0%程度まで添加することで、ビッカース硬度は68を超え、105程度まで向上することが分かる。Ceを添加していない4.5%Mg−0.1%Zr−Al合金と比較して、例えば5%のCeを添加した5%Ce−4.5%Mg−0.1%Zr−Al合金は30%強の硬度増加が認められる。洗浄装置の容器構造体を製作する場合、容器肉厚を30%ほど薄くすることが可能となり、軽量化を図ることが可能となる。

【0028】

Zrを0.15%程度以下添加することにより、350℃程度の熱処理を行っても粒成長が抑えられ機械的強度が保たれる効果がある。陽極酸化処理後の熱処理を、例えば20%O2/N2雰囲気下にて300℃,1時間で行うアニールプロセスにおいても容器構造体の強度低下を抑制することが可能となる。

【0029】

図3を参照すると、Ceを1%、3%、5%添加した4.5%Mg−0.1%Zr−Al合金を非水溶媒による陽極酸化処理したサンプルを100%Cl2,0.3MPaの圧力にて封入して200℃で6時間曝露した後の重量減少率が示されている。Ceを5%以下添加し非水溶媒による陽極酸化処理することにより、Cl2ガスに対する耐食性が劇的に向上することが確認された。

【0030】

ここで、上記大気遮断密閉型洗浄装置において容器構造体として使用されるCeを添加したAl合金部材は、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で15.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であるAl−Mg−Zr−Ce合金であればよい。

【0031】

Al合金部材は、好ましくは、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で5.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であればよい。

【0032】

Ceを15.0%以下、好ましくは、5.0%以下添加した上記Al−Mg−Zr−Ce合金に、非水溶媒による陽極酸化処理することにより、Cl2ガスに対する耐食性が図3に示された例と同様に劇的に向上する。

【0033】

本発明では、容器構造体である上記Al合金部材の内表面にはフッ素樹脂コーティング処理を施すが、この際、上記Al合金部材の内表面に、直接、フッ素樹脂コーティング処理を施すと以下の問題が生じる。フッ素樹脂はガス透過性があることで知られている。例えばHCl蒸気やHF蒸気が洗浄薬液から発生した場合に、フッ素樹脂コーティング膜を透過してAl合金部材の内表面に到達することになる。

【0034】

そこで、本発明では、Al合金部材の内表面にフッ素樹脂コーティング処理を施す前に、Al合金部材の内表面に上述の非水溶媒による陽極酸化膜を施すことにより、このようなガス透過によるAl合金表面の腐食や、腐食により発生するガス成分がフッ素樹脂コートを剥離させてしまうことを抑制する効果がある。容器構造体内表面からの金属汚染やパーティクル汚染を低減する。

【0035】

具体的には、非水溶媒による陽極酸化膜は、以下のように形成する。上述のようにして得たCe添加Al合金部材の表面に、非水溶媒(non-aqueous solvent)を用いた陽極酸化により、陽極酸化皮膜として非晶質のAl2O3膜を0.01μm〜0.6μm程度設ける。用いた非水溶液は、エチレングリコール又はジエチレングリコールを非水溶媒として含み、純水及びアジピン酸を溶質として含むものである。陽極酸化皮膜の厚さが0.01μm未満では効果が少なく、0.6μmを超えても顕著な効果が得られず経済的に不利となる。

【0036】

次にフッ素樹脂コーティング膜としてフロロカーボン被膜を形成する方法を説明する。

【0037】

まず第1のフロロカーボン被膜形成方法を説明する。

【0038】

この第1のフロロカーボン被膜形成方法は、基材(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金)表面に有機物を付着させた後、フッ化ガスを流して基材表面にフロロカーボン被膜を形成するものである。

【0039】

図4を参照してこの方法を説明するが、本発明において用いるフロロカーボン被膜形成法は、この手法に限定されない。なお、この方法は、特開2005−29893号公報(特許文献4)に記載のフロロカーボン被膜形成法を、非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金に対して応用したものである。

【0040】

付着させる有機モノマーとしてエチルヘキシルメタクリレート(以下、HEMAと略す)を、開始剤として2,2-アゾビスイソブチロニトリル(以下、AIBNと略す)を用いて、図4に示す装置を用いてフロロカーボン被膜を形成した。ステンレス配管である反応容器6の中には、非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金7を配置した。

【0041】

配管1aより120℃に加熱した充填容器2a内の有機モノマー(HEMA)3a内に窒素ガスを通す。また同時に配管1bより70℃に加熱した充填容器2b内の開始剤(AIBN)3bに窒素ガスを通す。窒素ガスは、有機モノマー3aのガスを含んで反応容器6内に導入されると同時に、開始剤3bのガスを含んで反応容器6内に導入される。このようにして有機モノマーガスと、開始剤ガスを同時に反応容器6内のAl2O3膜を有するAlMgCeZr合金7に30℃で6時間付着させた。その後、反応容器6を密閉状態にし、90℃に加熱して168時間重合をおこなった。168時間経過後、反応容器6を室温まで冷却させ、反応容器6に大気を導入し、重合を停止させた。さらにその後、反応容器6内を窒素ガスで置換し、配管5から反応容器6に20%F2を200ml/minで供給し、10℃/minで200℃まで昇温して45分反応させた。

【0042】

上記のようにして、AlMgCeZr合金7のAl2O3膜上に重合フロロカーボン被膜を形成した後、AlMgCeZr合金7を取り出しX線光電子分析装置(XPS)により分析を行った。結果を図5に示す。

【0043】

図5に示すように、分析の結果、C原子に関して、C−F2およびC−F3結合が確認できることから重合フロロカーボン被膜が形成されていることが確認された。

【0044】

さらに、得られた重合フロロカーボン被膜の薬品耐性を確認するために5wt%フッ酸−過酸化水素水混合液に24時間浸漬した。浸漬前後のSEM(走査型電子顕微鏡)像を図6に示す。浸漬前後でSEM像に変化が見られないことから、フッ酸−過酸化水素水混合液に対しても耐食性があることが確認できた。

【0045】

次に、第2のフロロカーボン被膜形成方法を説明する。

【0046】

この第2のフロロカーボン被膜形成方法は、基材(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金)のAl2O3膜上にまずカーボン層を形成し、その上にフロロカーボン層を形成するものである。なお、この第2のフロロカーボン被膜形成方法は、特開2004−149927号公報(特許文献5)に記載のフロロカーボン被膜形成法を、非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金に対して応用したものである。即ち、基材のAl2O3膜上に直接カーボン層が形成されており、そしてその上にフロロカーボン層が形成されているため、十分な耐食性を有していると同時に、安易に形成しうる利点がある。即ち、カーボン層を形成する工程に於いてフッ化ニッケル膜をAl2O3膜上に残存させる必要がないという特徴が生ずる。この際のフロロカーボン層の厚みは0.01μm〜10μm、好ましくは0.1μm〜0.2μmである。又カーボン層は0.001μm〜1μm、好ましくは0.1μm〜0.5μmの厚みを有する。

【0047】

次に、第3のフロロカーボン被膜形成方法を説明する。

【0048】

この第3のフロロカーボン被膜形成方法は、基材(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金)のAl2O3膜上に、フロロカーボン被膜としてCFx膜をC5F8ガスをアルゴン(Ar)プラズマによって分解してCVD(Chemical Vapor Deposition)形成している。

【0049】

さらに、CFx膜の成膜後又はCFx膜のアニール後、ArガスによるプラズマにN2ガスを導入して生成した窒素ラジカルによってCFx膜の表面をチッ化して、CFx膜からの脱ガスを低減している。これによって、膜剥がれをなくし、誘電率を1.7〜2.2の範囲で制御可能としている。

【0050】

なお、この第3のフロロカーボン被膜形成方法は、国際公開第WO2006/137384号パンフレット(特許文献6)に記載のフロロカーボン被膜形成法を、非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金に対して応用したものである。

【0051】

図7はフロロカーボン被膜の形成に用いるプラズマ処理装置を示す概略断面図である。図8は図7のプラズマ処理装置におけるArプラズマ、Krプラズマ、Xeプラズマのシャワープレートと電極との間の距離(z)と、電子密度(ev)との関係を示す図である。

【0052】

図7を参照すると、マイクロ波は、プラズマ処理装置102の上部に絶縁体板を介して設置されたラジアルラインスロットアンテナ(RLSA)21からその下の絶縁体板とシャワープレート23とを透過して、プラズマ発生領域に放射される。XeガスまたはArガスをガス導入管13を介して上段シャワープレート23からプラズマ発生領域に均一に吹き出させ、そこに放射されるマイクロ波によってプラズマが励起される。

【0053】

マイクロ波励起プラズマ処理装置の拡散プラズマ領域に下段シャワープレート22が設置されている。

【0054】

ここで、上段シャワープレート23からKr、Xe、またはArガスを、下段シャワープレート22からCxFy(C5F8,C4F8等)ガスを流せば、基材(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金)14のAl2O3膜上に、フロロカーボン膜の形成ができる。

【0055】

酸化または窒化処理のためには、酸素ガスまたはN2/H2またはNH3ガスを、酸窒化プロセスの場合はO2/NH3またはO2/N2O、O2/NOガス等の酸化性ガスと窒化性ガスの混合ガスを上段シャワープレート23から流せばよい。

【0056】

被処理物の基材14は処理室24内でプラズマが拡散されて直接照射する場所に設置され、プラズマにより励起された酸素ラジカル等により酸化される。このとき被処理物は、処理室24内でもプラズマが励起される空間ではなくプラズマが拡散されている空間に設置されることが望ましい。

【0057】

また、処理室24内の排ガスは、図示しない排気ポートを介して、排気ダクト内を通り、小型ポンプへのいずれかの流入口から、小型ポンプへと夫々導かれる。

【0058】

図8に示すように、シャワープレートと電極間の距離(z)が30mm以上になると電子密度は略一定となり、Ar,Kr,Xeの順で電子密度が低くなる。

【0059】

以上、いずれの場合も、Arに比べKr、Xeガスは電子密度が低いところで電子との衝突断面積か小さくイオン化エネルギーも小さいため、Xe(またはKr)ガスにマイクロ波が照射されるとプラズマの電子密度が低くなり、成膜中での形成された各種膜へのダメージを抑制できるし、C5F8ガスのエッチング作用を抑制することができる。

【0060】

図9を参照すると、脱ガス測定システム103は、脱ガス測定装置30と、光イオン測定装置とを備えている。

【0061】

光イオン測定装置の加熱炉40の内部にサンプル(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金のAl2O3膜上にCFx膜を形成したもの)46が配置されている。加熱炉40には、キャリアーガスとしてArが矢印45に示すように、マスフローコントローラー44によって100sccmの流量に調整されて導入配管47を介して、加熱炉40に導入される。

【0062】

加熱炉40には、加熱用ヒータ41と、光イオン検出器42が設けられている。サンプル46から遊離したガスは、バルブ53が設けられた配管48を介して脱ガス測定装置30の内部に導入される。なお、配管48には、排気のためにバルブ51を設けた排気管52が分岐している。

【0063】

脱ガス測定装置30には、放電電極32に設けられている。また、脱ガス測定装置30内部のガスは、真空ポンプ37a,37bが夫々設けられた配管36a,36bに接続されており、この配管36a,36bは合流して排気管38となり、矢印39に示されるように、排気される。一方、脱ガス測定装置30内部及びこれに隣接した放電電極32が設けられた部分には、それぞれ配管34及び35が設けられ、配管34は、可変容量制御弁61及びマスフローメータ62aを介して、矢印63に示すように、流量600sccmで排気されている。一方、配管35はマスフローメータ62bを介して、矢印64に示すように流量550sccmで排気され、2つの配管34,35は合流して配管65となり、矢印66に示すように、排気される。

【0064】

脱ガス測定装置30の配管34とは長さ方向に同じ部位の異なる外周の位置にArガスを矢印59で示すように、1SLMで導入するためのマスフローコントローラ58が設けられた配管33が接続されている。また、配管48の排気用配管52よりもさらに下流側にバルブ53が設けられ、さらに下流側に希釈のためのArガスを500sccmで導入するためにマスフローコントローラ57が設けられた配管56がバルブ54を介して接続されている。配管48は、脱ガス測定装置30の排気用の配管35が設けられた部位と長さ方向の同じ位置で、外周方向の異なる位置に接続されている。

【0065】

次に、図7に示す装置を用いたCFx膜の成膜プロセスについて補足説明する。

【0066】

非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金のAl2O3膜上に、反応ガスとしてフルオロカーボンガスを用いたArプラズマによって、厚さ0.01μm〜10μmのCFx膜を成膜する。

【0067】

ここで、反応ガスのフルオロカーボンガスとしては、一般式CnF2n(但し、nは2〜8の整数)もしくは、CnF2n−2(nは2〜8の整数)で示される不飽和脂肪族フッ化物を用いることができるが、オクタフルオロペンチン、オクタフルオロベンタジエン、オクタフルオロシクロペンテン、オクタフルオロメチルブタジエン、オクタフルオロメチルブチン、フルオロシクロプロペンもしくはフルオロシクロプロパンを含むフッ化炭素、フルオロシクロブテンもしくはフルオロシクロブタンを含むフッ化炭素等の一般式C5H8で示されるフルオロカーボンが好ましい。

【0068】

Arガスのプラズマによって成膜するとCFx膜の誘電率が低くなるので、これによって、CFx膜の誘電率を1.7〜2.2という低さにすることを可能にしている。

【0069】

CFx膜を成膜した後、チャンバー内において水素と酸素の混合ガスでプラズマを発生させ、前記チャンバー内壁のクリーニングを行うことができる。

【0070】

さらに、成膜後あるいはアニール後に、Ar/N2プラズマによって、CFx膜の表面窒化を行う。これによって、CFx膜からの脱ガスを低減可能である。

【0071】

好ましくは、成膜後にアニールを行う。アニールは基板を大気に晒すことなく、そのままプラズマチャンバー内でおこなってもよく、別のアニール処理装置で行っても良い。いずれの場合も、雰囲気は不活性ガス雰囲気とし、圧力は大気圧でもよいが、好ましくは133Pa(1Torr)程度の減圧下で行う。また、アニールの前または後で、CFx膜をArプラズマで照射するのがよい。

【0072】

本発明は、AlMgZr合金あるいはAlMgCeZr合金表面に、非水溶媒による陽極酸化によりAl2O3膜を形成し、さらにそのAl2O3膜表面にフロロカーボン被膜でコーティングした材料およびそれを用いた工業材料又は工業製品並びに、その工業材料を用いた電子装置製造装置に関するものである。本発明の一実施形態による電子装置製造装置として、大気遮断型枚葉装置を以下に説明する。

【0073】

大気遮断型枚葉装置においてウルトラクリーンかつ完全に制御された基板処理を実現するためには、雰囲気制御のための密閉性を有する大気遮断密閉型基板処理装置が必要である。この大気遮断密閉型基板処理装置には、洗浄プロセスで使用する薬液、或いはプロセス中に発生するガスに対する耐性を有し、さらに大型基板プロセスにおいては装置の大型化に伴う装置部材の軽量化、高強度化が求められる。本発明に係る材料は、このような大気遮断密閉型基板処理装置に対する要求を十分に満たすものである。

【0074】

大気遮断密閉型基板処理装置の一例として大気遮断密閉型洗浄装置の断面構成を図10に示す。なお、この大気遮断密閉型洗浄装置は、本発明を特開2007−88398号公報(特許文献7)に記載の洗浄装置に応用したものである。

【0075】

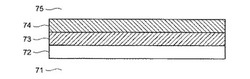

この大気遮断密閉型洗浄装置においては、装置外壁には、本発明に係る3層構造を有する図11に示すフロロカーボン-合金複合材料を用いる。装置外壁の断面を図11に示す。図11において、71は装置内部、72はフロロカーボン膜又は重合フロロカーボン膜、73は非水溶溶媒による陽極酸化による無孔質の陽極酸化膜(例えば、非晶質のAl2O3保護膜)、74は上述のAl−Mg−Ce−Zr合金(或いは上述のCeを含まないAl−Mg−Zr合金)、75は装置外部である。なお、大気遮断密閉型洗浄装置においては、装置外壁のうち、少なくとも、内部の腐食性の液体に触れることになる部分に、図11に示すフロロカーボン-合金複合材料を用いればよい。

【0076】

図10に戻って、大気遮断密閉型洗浄装置の上記以外の構成を説明する。

【0077】

被洗浄基板76を配置した容器77は、外気から遮断され、容器内雰囲気は雰囲気成分計測器78と雰囲気を制御するためのガス供給部79およびガス排出部80により制御されている。容器77はウエットプロセス用の容器であり、容器77はプロセス実施中に内部空間が大気を遮断するように密閉される構成を有する。

【0078】

容器77内の雰囲気制御パラメータとしては、温度、圧力、濃度など任意であるが、ウォーターマークや自然酸化膜形成抑制やシリコン表面の平坦性維持のためには酸化種である酸素の濃度制御が好適であり、雰囲気成分計測器78としては酸素濃度計が最適である。

【0079】

ガス供給部79は、バルブで供給ガス量をコントロールし容器77内に供給する手法をとる。ガスは窒素やアルゴンといった不活性ガスが好ましいが、被洗浄基板76の種類、洗浄目的に応じてガス種は任意に選択可能である。さらに必ずしも単一ガス種である必要はなく、必要であれば混合ガスを使用してもよい。容器77に供給されるガスは被洗浄基板76と対向して配置したシャワープレート81から均一、かつ層流で被洗浄基板76表面に供給される。

【0080】

ガス排気部80は真空ポンプを用いる真空排気および一般排気を行うガス排気のいずれも選択できる。ただし、いずれの排気においても効率的なガス置換を行うために、ガス滞留部を削減することが好ましい。具体的な対策としては後述する回転保持機構部(83〜87)に空気や不活性ガスを供給する手法があるが、滞留部削減法はこれに限定されるものではない。また、流体の均一な流れを実現するために、排気口は同心円に沿って配置されることが好ましい。このような対策を取ることで、シャワープレート81から均一、かつ層流で被洗浄基板76表面に供給されたガスは均一な流れで薬液蒸気等をスムースに排気することが可能になる。

【0081】

雰囲気成分計測器78により容器77内の雰囲気を計測し、圧力計測器82により容器77内の圧力を計測・監視する。

【0082】

容器77のほぼ中央下方から固定軸83が挿入され、その周囲に流体軸受け84、回転支持部材85、駆動モータ86が配置されている。駆動モータ86により回転支持部材85が回転し、それに伴い回転支持部材85に連結したテーブル87が回転することで被洗浄基板76が回転する構造になっている。83〜87を含む部分を回転保持機構部という。その回転の際、固定軸83と回転支持部材85の動作を安定に、かつ円滑にするのが流体軸受け84の役割であり、ベアリングのような流体軸受けが使用されるのが一般的である。しかしベアリングの場合、ベアリングの機械的摩擦によるパーティクルや外気の混入を防ぐことは困難であるため、流体軸受け84としては真空装置のシールユニットに採用されている磁性流体と強力マグネットの組合せを採用した。本方式を採用すると無発塵かつシール性の高い流体軸受けが実現でき、前記の問題を克服することができる。さらにこの回転保持機構部(83〜87)にガス供給部79’を介して不活性ガスを供給することで磁性流体を介した気体の拡散防止、ガス滞留部の削減に寄与することができる。

【0083】

次に、図10の大気遮断密閉型洗浄装置における排液分別機構について説明する。

【0084】

洗浄プロセスでは酸/アルカリ/有機系排水あるいは濃厚/希薄排水など多様な排水が排出される。それらを分別排水できれば、排水処理量の低減や薬剤の回収利用がし易いといった効果が期待できる。

【0085】

この大気遮断密閉型洗浄装置ではそれぞれの排水口へ所望の洗浄排水を誘導させるために、同心円状に配された複数のカップ状の誘導壁88〜90が配置されている。各誘導壁88〜90間の容器77下部には所定の排水系に導かれた排水口が配置されている。排水口設置部には高低差をつけて排気口91も設置されている。

【0086】

誘導壁88〜90の下部には、誘導壁88〜90を上下運動させる駆動モーター92〜94がベローズ(図示せず)を介して設置されており、駆動モーターを上下させてベローズを伸縮させ、誘導壁88〜90を上下すれば、それぞれ所望の洗浄排水(排液)を所望の排水系に誘導できるようになっている。

【0087】

図10の大気遮断密閉型洗浄装置への洗浄液の供給方法についても極めて重要である。大気遮断密閉型洗浄装置へ供給される超純水や薬液、機能水といった洗浄液は洗浄装置外部の超純水・薬液供給装置(後に図示)より供給配管95を通して大気遮断密閉型洗浄装置に供給され、その後洗浄液噴射アーム(図示せず)に沿って配置された供給配管96を通ってノズル97まで導かれ、被洗浄基板76表面に供給され、洗浄に利用される。

【0088】

大気遮断密閉型洗浄装置の雰囲気制御対策について説明してきたが、いくら洗浄装置の雰囲気の制御をしてもその洗浄装置に供給される超純水、薬液の濃度、成分、温度などの制御が不十分であれば大気遮断密閉型洗浄装置はその能力を発揮することができない。そこで、図10の大気遮断密閉型洗浄装置の供給配管95及び96として、以下に説明するガス不透過配管を用いる。

【0089】

図12を参照して、本発明の一実施形態による上記大気遮断密閉型洗浄装置に適用される、ガス不透過配管を用いた超純水および薬液の供給方法について説明する。ここでのガス不透過配管とは、図13に示すように、フッ素樹脂(ETFE、PTFE、FEP、PFAのいずれか)或いはPVDC(ポリ塩化ビニリデン)によって形成された内層301と、当該内層301上にナイロンによって形成された中間層302と、当該中間層302上にさらにフッ素樹脂(ETFE、PTFE、FEP、PFAのいずれか)或いはPVDCによって形成された最外層303とを有する配管である。

【0090】

図12は、半導体基板またはFPD(Flat Panel Display)基板等の基板を洗浄処理する場合の基板処理システム200であり、この基板処理システム200は基板処理装置として図10の大気遮断密閉型洗浄装置に相当する洗浄室201を含んでいる。すなわち、この洗浄室201が図10の大気遮断密閉型洗浄装置として作用する。なお、この基板処理システム200の基本構成は、特開2007−287876号公報(特許文献8)に記載のものと同様である。

【0091】

基板処理装置201の基本構成は、処理液供給源に接続される処理液入力ポート202、203、および204を備え、202は超純水導入用の入力ポート、203は薬液導入用の入力ポート、204は機能水用の入力ポートである。それぞれのポートには、酸素透過係数が5×106[個・cm/(cm2secPa)]以下、好ましくは2×106[個・cm/(cm2secPa)]以下である樹脂配管(ガス不透過配管)205、206、及び207がそれぞれ接続され、樹脂配管205、206、及び207の各々はノズル208に接続される。ノズル208からは、樹脂配管205、206、及び207で輸送された超純水、薬液、及び機能水の少なくとも一つが、回転台210に保持された被処理基板209に吐出され、基板209表面の洗浄処理が行われる。

【0092】

薬液・機能水・超純水供給装置211は、脱気装置212、バルブ215-1〜215-6、酸素透過係数が5×106[個・cm/(cm2secPa)]以下、好ましくは2×106[個・cm/(cm2secPa)]以下である樹脂配管(ガス不透過配管)217-1〜217-3、218-1〜218-3、219-1〜219-2を備えている。超純水は樹脂配管217-1から導入され、脱気装置212で脱気されて樹脂配管217-2、バルブ215-1を経て樹脂配管217-3から導出されるとともに、バルブ215-2を経て薬液との混合にも使われ得る。必要種類分の薬液は樹脂配管218-1から脱気装置212で脱気されてバルブ215-3あるいは215-4および樹脂配管218-2を経て超純水と調合される。脱気・調合された薬液はバルブ215-5を経て樹脂配管218-3から導出される。機能水は樹脂配管219-1、バルブ215-6、樹脂配管219-2をへて219-2から導出される。薬液・機能水・超純水供給装置211から導出された超純水、薬液、あるいは機能水は、酸素透過係数が5×106[個・cm/(cm2secPa)]以下、好ましくは2×106[個・cm/(cm2secPa)]以下である樹脂配管(ガス不透過配管)220、230、および240を介して、基板処理装置201の処理液入力ポート202、203、および204にそれぞれ入力され、基板処理装置201に超純水、薬液、機能水がそれぞれ供給される。

【0093】

図の例において、装置211および201間の配管(装置間配管)である樹脂配管220、230、および240はクリーンルームエアーに曝されるが、これら装置間配管220、230、および240は、5×106[個・cm/(cm2secPa)]以下、好ましくは2×106[個・cm/(cm2secPa)]以下である樹脂配管(ガス不透過配管)を用いているため、脱気された超純水および/または薬液および/または機能水への酸素混入を防止し、処理装置201での基板処理における酸素の悪影響を極限まで防ぐことができる。

【0094】

一方、基板処理装置201及び供給装置211は通常はクリーンルームエアーをHEPA などのフイルターを通して取り込んでいるが、その内部の樹脂配管205、206、207、217-1〜217-3、218-1〜218-3、219-1〜219-2も、酸素透過係数が5×106[個・cm/(cm2secPa)]以下、好ましくは2×106[個・cm/(cm2secPa)]以下である樹脂配管(ガス不透過配管)を用いているため、脱気された超純水および/または薬液および/または機能水への酸素混入を防止することができる。なお、基板処理装置201および供給装置211の片方または両方を密閉構造として窒素ガスを導入する場合には、その内部の樹脂配管は従来のものでも使用可能ではあるが、上記ガス不透過配管である樹脂配管を用いることが次の理由でより好ましい。

【0095】

即ち、配管周りの溶解させたくない気体ガス種を減らすこと、及び、気体透過がしにくい配管を用いることで、配管を通して気体が拡散し液体内に溶解するという速度そのものが低下し、溶解量を更に低減することができる。即ち、配管がガスを溶かす速度を抑制し、さらに窒素ガス導入による雰囲気置換によって溶解するガスの存在量を減らすことによって、効果がさらに大きくなる。また、上記ガス不透過配管である樹脂配管を用いてガスの溶解速度を下げることによって、装置内雰囲気を置換するのに使用するガス量を減らし、装置の密閉度を高めなくて済み、雰囲気の管理濃度も楽にすることができる。更に、同様の観点から、装置間配管220、230、240を密閉体に収容して窒素ガス等を導入すれば、酸素の溶存量をさらに減らすことが出来る。

【0096】

また、仮に配管がフッ酸等の洗浄薬液等に曝される過酷な雰囲気にあったとしても最表面にフッ素樹脂或いはPVDCを採用した上記ガス不透過配管である樹脂配管であれば最外層が薬液によって浸食されることはない。

【0097】

また、図に示した基板処理装置201或いは供給装置211は、全ての配管を上記ガス不透過配管である樹脂配管によって形成したが、配管の一部だけを上記ガス不透過配管である樹脂配管によって形成しても良い。

【図面の簡単な説明】

【0098】

【図1】本発明の一実施形態による電子装置製造装置の容器構造体として用いられるCeを添加したAl合金(4.5%Mg−0.1%Zr−Al)及びCeを添加していないAl合金(4.5%Mg−0.1%Zr−Al)のビッカース硬度を示す図である。

【図2】4.5%Mg−0.1%Zr−Al合金サンプルに対して添加したCe濃度(質量%)とビッカース硬度との関係と、4.5%Mg−0.1%Zr−Al合金サンプルに対して添加したCe濃度(質量%)とビッカース硬度の増加率(%)との関係とを示す図である。

【図3】Ce添加した4.5%Mg−0.1%Zr−Al合金を陽極酸化処理したサンプルを100%Cl2,0.3MPaの圧力にて封入して200℃で6時間曝露した後の重量減少率を示す図である。

【図4】基材(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金)表面にフロロカーボン被膜を形成する方法を説明するための図である。

【図5】上記方法にてAlMgCeZr合金のAl2O3膜上に形成された重合フロロカーボン被膜をX線光電子分析装置により分析した結果を示す図である。

【図6】上記重合フロロカーボン被膜の5wt%フッ酸−過酸化水素水混合液への24時間浸漬の前後の走査型電子顕微鏡像を示す図である。

【図7】フロロカーボン被膜の別の形成方法を行うのに使用するプラズマ処理装置を示す概略断面図である。

【図8】図7のプラズマ処理装置におけるArプラズマ、Krプラズマ、Xeプラズマのシャワープレートと電極との間の距離(z)と、電子密度(ev)との関係を示す図である。

【図9】非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金のAl2O3膜上にCFx膜を形成したサンプル46が配置されている脱ガス測定システムを示す図である。

【図10】本発明の一実施形態による電子装置製造装置の説明に用いる断面図である。

【図11】図10に示した装置の装置外壁の断面図である。

【図12】本発明において用いる、ガス不透過配管を用いた超純水および薬液の供給方法を説明するための図である。

【図13】図12におけるガス不透過配管を説明するための図である。

【符号の説明】

【0099】

71 装置内部

72 フロロカーボン膜又は重合フロロカーボン膜

73 陽極酸化膜

74 AlMgCeZr合金

75 装置外部

【技術分野】

【0001】

本発明は、軽量で機械的強度の優れたAl(アルミニウム)合金部材を用いた電子装置製造装置に関する。

【背景技術】

【0002】

半導体装置、フラットディスプレイパネル、その他の各種電子装置の製造装置は、通常はステンレススチールで構成されているが、例えば大型ディスプレイを製造するために大型の基板(2.88m×3.08m)を処理する装置になると、重量が大きくなりすぎるため、軽量の金属例えばAl合金を使うことが検討されている。しかしながら上記のような大型基板用の製造装置では自重によってAl合金が変形してしまい、気密を維持するためのOリングなどが作用しなくなってしまう。したがって、強度の優れたAl合金が求められている。

【0003】

一方、各種電子装置の製造装置はその内面が腐食性の薬液や腐食性のガス、プラズマ等にさらされることから、Al合金で構成したとしてもその内面は強固な不動態保護膜で覆われている必要がある。したがって、強度が優れかつ表面が強固な不動態保護膜で覆われることのできるAl合金が特に求められている。

【0004】

機械的強度を上げかつ強固な不動態保護膜で表面を覆うことができるAl合金として、例えば特許文献1(特開平9−176772号公報)に示すものが知られている。しかし、最近の大型製造装置に適用するにはこの特許文献1に開示の材料では強度が不十分であるし、またこの特許文献1に開示されたフッ化不動態膜はガスに対して透過性を有し、各種腐食性ガス・プラズマには不十分である。

【0005】

MgおよびZrを添加したAl合金を用い、その表面を非水溶液にて陽極酸化して不動態保護膜を得ることも本発明者等は提案している(特許文献2:国際公開第WO2006/134737号パンフレット)が、最近の大型製造装置に適用するにはこの特許文献2に開示の材料では強度が不十分であるし、またこの特許文献2に開示された陽極酸化膜は、フッ酸等の腐食性液体にエッチングされてしまい、耐腐食性が不十分である。

【0006】

特許文献3(特開平1−272739号公報)には、発色性元素を添加含有した発色用アルミニウム合金が記載されている。しかしながら、特許文献3(特開平1−272739号公報)には、アルミニウム合金の硬度を高くする元素のみを添加含有させた不可避不純物含有量の極端に小さい高純度Al合金は開示がなく、該高純度Al合金でビッカース硬度で30より大きい高硬度部材を得ることも開示がない。特許文献3(特開平1−272739号公報)に実施例として示された、第1表の試料No.8のアルミニウム合金は、発色性元素として、Ce、Mg、及びZrのみならずZnを4.90wt%含んでいる。

【0007】

【特許文献1】特開平9−176772号公報

【特許文献2】国際公開第WO2006/134737号パンフレット

【特許文献3】特開平1−272739号公報

【特許文献4】特開2005−29893号公報

【特許文献5】特開2004−149927号公報

【特許文献6】国際公開第WO2006/137384号パンフレット

【特許文献7】特開2007−88398号公報

【特許文献8】特開2007−287876号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

したがって、本発明の目的は、耐食性に優れた表面保護膜を有するAl合金部材を少なくとも一部に用いた電子装置製造装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明による電子装置製造装置は、以下のとおりである。

【0010】

(1) Al合金部材を容器の少なくとも一部に用いた電子装置製造装置において、前記Al合金部材の表面の少なくとも一部が非水溶媒による無孔質の陽極酸化膜で覆われ、かつ該陽極酸化膜はフロロカーボン膜又は重合フロロカーボン膜で覆われ、前記Al合金部材の表面の前記少なくとも一部は、腐食性の液体に触れることになる部分であることを特徴とする電子装置製造装置。

【0011】

(2) Al合金部材を容器の少なくとも一部に用いた電子装置製造装置において、前記Al合金部材は、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で15.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であり、前記Al合金部材の表面の少なくとも一部が非水溶媒による無孔質の陽極酸化膜で覆われ、かつ該陽極酸化膜はフロロカーボン膜又は重合フロロカーボン膜で覆われていることを特徴とする電子装置製造装置。

【0012】

(3) 前記Al合金部材は、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で15.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であることを特徴とする上記(2)に記載の電子装置製造装置。

【0013】

(4) 前記Al合金部材の表面の前記少なくとも一部は、腐食性の液体に触れることになる部分であることを特徴とする上記(2)又は(3)に記載の電子装置製造装置。

【0014】

(5) 前記陽極酸化膜の厚さが0.01μm〜0.6μmであることを特徴とする上記(2)〜(4)の一つに記載の電子装置製造装置。

【0015】

(6) 前記陽極酸化膜が非晶質のAl2O3膜であることを特徴とする上記(1)〜(5)の一つに記載の電子装置製造装置。

【0016】

(7) 前記フロロカーボン膜又は重合フロロカーボン膜の厚さが0.01μm〜10μmであることを特徴とする上記(1)〜(6)の一つに記載の電子装置製造装置。

【0017】

(8) 前記容器は、ウエットプロセス用の容器であり、該容器は、プロセス実施中に内部空間が大気を遮断するように密閉される構成を有することを特徴とする上記(1)〜(7)の一つに記載の電子装置製造装置。

【0018】

(9) 前記容器に薬液又は純水を供給するための樹脂配管を更に含み、前記樹脂配管は酸素透過係数が5×106[個・cm/(cm2secPa)]以下であることを特徴とする上記(1)〜(8)の一つに記載の電子装置製造装置。

【0019】

(10) 前記樹脂配管の酸素透過係数が2×106[個・cm/(cm2secPa)]以下であることを特徴とする上記(9)に記載の電子装置製造装置。

【0020】

(11) 前記樹脂配管は、内面がETFE、PTFE、PVDC、FEP、PFAのいずれかによって形成された層を有し、外面がETFE、PTFE、PVDC、FEP、PFAのいずれかによって形成された層を有し、中間にナイロンで形成された層を有することを特徴とする上記(9)に記載の電子装置製造装置。

【0021】

本願でいう「非水溶媒による陽極酸化」とは、特許文献2に開示された陽極酸化をいい、本願での「非水溶媒による陽極酸化膜」とは、「非水溶媒による陽極酸化」を行って得られた無孔質の陽極酸化膜であって、耐腐食性に優れ使用中に水分放出量の少ない等の特性を有する無孔質の陽極酸化膜である。

【発明の効果】

【0022】

本発明によれば、耐食性に優れた表面保護膜を有するAl合金部材を少なくとも一部に用いた電子装置製造装置を得ることができる。

【発明を実施するための最良の形態】

【0023】

次に本発明の実施形態について図面を参照して説明する。

【0024】

本発明の一実施形態による電子装置製造装置(例えば、大気遮断密閉型洗浄装置)の少なくとも一部(容器構造体)に用いられる、耐食性に優れた表面保護膜を有するAl合金部材について説明する。耐食性に優れた表面保護膜を有するAl合金部材は、非水溶媒を用いた陽極酸化による無孔質のAl2O3保護膜を有するAl−Mg−Ce−Zr合金である。

【0025】

なお、以下の実施形態では、耐食性に優れた表面保護膜を有するAl合金部材として、非水溶媒による無孔質の陽極酸化膜を有するAl−Mg−Ce−Zr合金を説明するが、本発明では、耐食性に優れた表面保護膜を有するAl合金部材は、非水溶媒による無孔質の陽極酸化膜を有するAl−Mg−Ce−Zr合金に限定されず、たとえば、非水溶媒による無孔質の陽極酸化膜(例えば、非晶質のAl2O3膜)を有するCeを含まないAl−Mg−Zr合金を用いてもよい。耐食性に優れた表面保護膜を有するAl合金部材として、たとえば、非水溶媒による無孔質の陽極酸化膜(例えば、非晶質のAl2O3膜)を有する上述のCeを含まないAl−Mg−Zr合金を用いても、非水溶媒による無孔質の陽極酸化膜を有するAl−Mg−Ce−Zr合金を用いた場合と同様の効果が得られる。

【0026】

図1を参照すると、上記大気遮断密閉型洗浄装置において容器構造体として使用されるCeを添加したAl合金(4.5%Mg−0.1%Zr−Al)のビッカース硬度が示されている。Mg添加量が4.5%である4.5%Mg−0.1%Zr−Al合金サンプルの上方にプロットされた4個のCe添加−4.5%Mg−0.1%Zr−Al合金サンプルは、4.5%Mg−0.1%Zr−Alサンプルに、Ceを質量%で1%、5%、10%、および15%添加したサンプルである。これら4個のCe添加−4.5%Mg−0.1%Zr−Al合金サンプルは、Mg添加量が4.5%である4.5%Mg−0.1%Zr−Al合金サンプルよりもビッカース硬度が向上していることが分かる。

【0027】

図2を参照すると、4.5%Mg−0.1%Zr−Al合金サンプルに対して添加したCe濃度(質量%)とビッカース硬度との関係と、4.5%Mg−0.1%Zr−Al合金サンプルに対して添加したCe濃度(質量%)とビッカース硬度の増加率(%)との関係とが示されている。図2から明らかなように、Ce元素を15.0%程度まで添加することで、ビッカース硬度は68を超え、105程度まで向上することが分かる。Ceを添加していない4.5%Mg−0.1%Zr−Al合金と比較して、例えば5%のCeを添加した5%Ce−4.5%Mg−0.1%Zr−Al合金は30%強の硬度増加が認められる。洗浄装置の容器構造体を製作する場合、容器肉厚を30%ほど薄くすることが可能となり、軽量化を図ることが可能となる。

【0028】

Zrを0.15%程度以下添加することにより、350℃程度の熱処理を行っても粒成長が抑えられ機械的強度が保たれる効果がある。陽極酸化処理後の熱処理を、例えば20%O2/N2雰囲気下にて300℃,1時間で行うアニールプロセスにおいても容器構造体の強度低下を抑制することが可能となる。

【0029】

図3を参照すると、Ceを1%、3%、5%添加した4.5%Mg−0.1%Zr−Al合金を非水溶媒による陽極酸化処理したサンプルを100%Cl2,0.3MPaの圧力にて封入して200℃で6時間曝露した後の重量減少率が示されている。Ceを5%以下添加し非水溶媒による陽極酸化処理することにより、Cl2ガスに対する耐食性が劇的に向上することが確認された。

【0030】

ここで、上記大気遮断密閉型洗浄装置において容器構造体として使用されるCeを添加したAl合金部材は、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で15.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であるAl−Mg−Zr−Ce合金であればよい。

【0031】

Al合金部材は、好ましくは、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で5.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であればよい。

【0032】

Ceを15.0%以下、好ましくは、5.0%以下添加した上記Al−Mg−Zr−Ce合金に、非水溶媒による陽極酸化処理することにより、Cl2ガスに対する耐食性が図3に示された例と同様に劇的に向上する。

【0033】

本発明では、容器構造体である上記Al合金部材の内表面にはフッ素樹脂コーティング処理を施すが、この際、上記Al合金部材の内表面に、直接、フッ素樹脂コーティング処理を施すと以下の問題が生じる。フッ素樹脂はガス透過性があることで知られている。例えばHCl蒸気やHF蒸気が洗浄薬液から発生した場合に、フッ素樹脂コーティング膜を透過してAl合金部材の内表面に到達することになる。

【0034】

そこで、本発明では、Al合金部材の内表面にフッ素樹脂コーティング処理を施す前に、Al合金部材の内表面に上述の非水溶媒による陽極酸化膜を施すことにより、このようなガス透過によるAl合金表面の腐食や、腐食により発生するガス成分がフッ素樹脂コートを剥離させてしまうことを抑制する効果がある。容器構造体内表面からの金属汚染やパーティクル汚染を低減する。

【0035】

具体的には、非水溶媒による陽極酸化膜は、以下のように形成する。上述のようにして得たCe添加Al合金部材の表面に、非水溶媒(non-aqueous solvent)を用いた陽極酸化により、陽極酸化皮膜として非晶質のAl2O3膜を0.01μm〜0.6μm程度設ける。用いた非水溶液は、エチレングリコール又はジエチレングリコールを非水溶媒として含み、純水及びアジピン酸を溶質として含むものである。陽極酸化皮膜の厚さが0.01μm未満では効果が少なく、0.6μmを超えても顕著な効果が得られず経済的に不利となる。

【0036】

次にフッ素樹脂コーティング膜としてフロロカーボン被膜を形成する方法を説明する。

【0037】

まず第1のフロロカーボン被膜形成方法を説明する。

【0038】

この第1のフロロカーボン被膜形成方法は、基材(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金)表面に有機物を付着させた後、フッ化ガスを流して基材表面にフロロカーボン被膜を形成するものである。

【0039】

図4を参照してこの方法を説明するが、本発明において用いるフロロカーボン被膜形成法は、この手法に限定されない。なお、この方法は、特開2005−29893号公報(特許文献4)に記載のフロロカーボン被膜形成法を、非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金に対して応用したものである。

【0040】

付着させる有機モノマーとしてエチルヘキシルメタクリレート(以下、HEMAと略す)を、開始剤として2,2-アゾビスイソブチロニトリル(以下、AIBNと略す)を用いて、図4に示す装置を用いてフロロカーボン被膜を形成した。ステンレス配管である反応容器6の中には、非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金7を配置した。

【0041】

配管1aより120℃に加熱した充填容器2a内の有機モノマー(HEMA)3a内に窒素ガスを通す。また同時に配管1bより70℃に加熱した充填容器2b内の開始剤(AIBN)3bに窒素ガスを通す。窒素ガスは、有機モノマー3aのガスを含んで反応容器6内に導入されると同時に、開始剤3bのガスを含んで反応容器6内に導入される。このようにして有機モノマーガスと、開始剤ガスを同時に反応容器6内のAl2O3膜を有するAlMgCeZr合金7に30℃で6時間付着させた。その後、反応容器6を密閉状態にし、90℃に加熱して168時間重合をおこなった。168時間経過後、反応容器6を室温まで冷却させ、反応容器6に大気を導入し、重合を停止させた。さらにその後、反応容器6内を窒素ガスで置換し、配管5から反応容器6に20%F2を200ml/minで供給し、10℃/minで200℃まで昇温して45分反応させた。

【0042】

上記のようにして、AlMgCeZr合金7のAl2O3膜上に重合フロロカーボン被膜を形成した後、AlMgCeZr合金7を取り出しX線光電子分析装置(XPS)により分析を行った。結果を図5に示す。

【0043】

図5に示すように、分析の結果、C原子に関して、C−F2およびC−F3結合が確認できることから重合フロロカーボン被膜が形成されていることが確認された。

【0044】

さらに、得られた重合フロロカーボン被膜の薬品耐性を確認するために5wt%フッ酸−過酸化水素水混合液に24時間浸漬した。浸漬前後のSEM(走査型電子顕微鏡)像を図6に示す。浸漬前後でSEM像に変化が見られないことから、フッ酸−過酸化水素水混合液に対しても耐食性があることが確認できた。

【0045】

次に、第2のフロロカーボン被膜形成方法を説明する。

【0046】

この第2のフロロカーボン被膜形成方法は、基材(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金)のAl2O3膜上にまずカーボン層を形成し、その上にフロロカーボン層を形成するものである。なお、この第2のフロロカーボン被膜形成方法は、特開2004−149927号公報(特許文献5)に記載のフロロカーボン被膜形成法を、非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金に対して応用したものである。即ち、基材のAl2O3膜上に直接カーボン層が形成されており、そしてその上にフロロカーボン層が形成されているため、十分な耐食性を有していると同時に、安易に形成しうる利点がある。即ち、カーボン層を形成する工程に於いてフッ化ニッケル膜をAl2O3膜上に残存させる必要がないという特徴が生ずる。この際のフロロカーボン層の厚みは0.01μm〜10μm、好ましくは0.1μm〜0.2μmである。又カーボン層は0.001μm〜1μm、好ましくは0.1μm〜0.5μmの厚みを有する。

【0047】

次に、第3のフロロカーボン被膜形成方法を説明する。

【0048】

この第3のフロロカーボン被膜形成方法は、基材(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金)のAl2O3膜上に、フロロカーボン被膜としてCFx膜をC5F8ガスをアルゴン(Ar)プラズマによって分解してCVD(Chemical Vapor Deposition)形成している。

【0049】

さらに、CFx膜の成膜後又はCFx膜のアニール後、ArガスによるプラズマにN2ガスを導入して生成した窒素ラジカルによってCFx膜の表面をチッ化して、CFx膜からの脱ガスを低減している。これによって、膜剥がれをなくし、誘電率を1.7〜2.2の範囲で制御可能としている。

【0050】

なお、この第3のフロロカーボン被膜形成方法は、国際公開第WO2006/137384号パンフレット(特許文献6)に記載のフロロカーボン被膜形成法を、非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金に対して応用したものである。

【0051】

図7はフロロカーボン被膜の形成に用いるプラズマ処理装置を示す概略断面図である。図8は図7のプラズマ処理装置におけるArプラズマ、Krプラズマ、Xeプラズマのシャワープレートと電極との間の距離(z)と、電子密度(ev)との関係を示す図である。

【0052】

図7を参照すると、マイクロ波は、プラズマ処理装置102の上部に絶縁体板を介して設置されたラジアルラインスロットアンテナ(RLSA)21からその下の絶縁体板とシャワープレート23とを透過して、プラズマ発生領域に放射される。XeガスまたはArガスをガス導入管13を介して上段シャワープレート23からプラズマ発生領域に均一に吹き出させ、そこに放射されるマイクロ波によってプラズマが励起される。

【0053】

マイクロ波励起プラズマ処理装置の拡散プラズマ領域に下段シャワープレート22が設置されている。

【0054】

ここで、上段シャワープレート23からKr、Xe、またはArガスを、下段シャワープレート22からCxFy(C5F8,C4F8等)ガスを流せば、基材(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金)14のAl2O3膜上に、フロロカーボン膜の形成ができる。

【0055】

酸化または窒化処理のためには、酸素ガスまたはN2/H2またはNH3ガスを、酸窒化プロセスの場合はO2/NH3またはO2/N2O、O2/NOガス等の酸化性ガスと窒化性ガスの混合ガスを上段シャワープレート23から流せばよい。

【0056】

被処理物の基材14は処理室24内でプラズマが拡散されて直接照射する場所に設置され、プラズマにより励起された酸素ラジカル等により酸化される。このとき被処理物は、処理室24内でもプラズマが励起される空間ではなくプラズマが拡散されている空間に設置されることが望ましい。

【0057】

また、処理室24内の排ガスは、図示しない排気ポートを介して、排気ダクト内を通り、小型ポンプへのいずれかの流入口から、小型ポンプへと夫々導かれる。

【0058】

図8に示すように、シャワープレートと電極間の距離(z)が30mm以上になると電子密度は略一定となり、Ar,Kr,Xeの順で電子密度が低くなる。

【0059】

以上、いずれの場合も、Arに比べKr、Xeガスは電子密度が低いところで電子との衝突断面積か小さくイオン化エネルギーも小さいため、Xe(またはKr)ガスにマイクロ波が照射されるとプラズマの電子密度が低くなり、成膜中での形成された各種膜へのダメージを抑制できるし、C5F8ガスのエッチング作用を抑制することができる。

【0060】

図9を参照すると、脱ガス測定システム103は、脱ガス測定装置30と、光イオン測定装置とを備えている。

【0061】

光イオン測定装置の加熱炉40の内部にサンプル(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金のAl2O3膜上にCFx膜を形成したもの)46が配置されている。加熱炉40には、キャリアーガスとしてArが矢印45に示すように、マスフローコントローラー44によって100sccmの流量に調整されて導入配管47を介して、加熱炉40に導入される。

【0062】

加熱炉40には、加熱用ヒータ41と、光イオン検出器42が設けられている。サンプル46から遊離したガスは、バルブ53が設けられた配管48を介して脱ガス測定装置30の内部に導入される。なお、配管48には、排気のためにバルブ51を設けた排気管52が分岐している。

【0063】

脱ガス測定装置30には、放電電極32に設けられている。また、脱ガス測定装置30内部のガスは、真空ポンプ37a,37bが夫々設けられた配管36a,36bに接続されており、この配管36a,36bは合流して排気管38となり、矢印39に示されるように、排気される。一方、脱ガス測定装置30内部及びこれに隣接した放電電極32が設けられた部分には、それぞれ配管34及び35が設けられ、配管34は、可変容量制御弁61及びマスフローメータ62aを介して、矢印63に示すように、流量600sccmで排気されている。一方、配管35はマスフローメータ62bを介して、矢印64に示すように流量550sccmで排気され、2つの配管34,35は合流して配管65となり、矢印66に示すように、排気される。

【0064】

脱ガス測定装置30の配管34とは長さ方向に同じ部位の異なる外周の位置にArガスを矢印59で示すように、1SLMで導入するためのマスフローコントローラ58が設けられた配管33が接続されている。また、配管48の排気用配管52よりもさらに下流側にバルブ53が設けられ、さらに下流側に希釈のためのArガスを500sccmで導入するためにマスフローコントローラ57が設けられた配管56がバルブ54を介して接続されている。配管48は、脱ガス測定装置30の排気用の配管35が設けられた部位と長さ方向の同じ位置で、外周方向の異なる位置に接続されている。

【0065】

次に、図7に示す装置を用いたCFx膜の成膜プロセスについて補足説明する。

【0066】

非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金のAl2O3膜上に、反応ガスとしてフルオロカーボンガスを用いたArプラズマによって、厚さ0.01μm〜10μmのCFx膜を成膜する。

【0067】

ここで、反応ガスのフルオロカーボンガスとしては、一般式CnF2n(但し、nは2〜8の整数)もしくは、CnF2n−2(nは2〜8の整数)で示される不飽和脂肪族フッ化物を用いることができるが、オクタフルオロペンチン、オクタフルオロベンタジエン、オクタフルオロシクロペンテン、オクタフルオロメチルブタジエン、オクタフルオロメチルブチン、フルオロシクロプロペンもしくはフルオロシクロプロパンを含むフッ化炭素、フルオロシクロブテンもしくはフルオロシクロブタンを含むフッ化炭素等の一般式C5H8で示されるフルオロカーボンが好ましい。

【0068】

Arガスのプラズマによって成膜するとCFx膜の誘電率が低くなるので、これによって、CFx膜の誘電率を1.7〜2.2という低さにすることを可能にしている。

【0069】

CFx膜を成膜した後、チャンバー内において水素と酸素の混合ガスでプラズマを発生させ、前記チャンバー内壁のクリーニングを行うことができる。

【0070】

さらに、成膜後あるいはアニール後に、Ar/N2プラズマによって、CFx膜の表面窒化を行う。これによって、CFx膜からの脱ガスを低減可能である。

【0071】

好ましくは、成膜後にアニールを行う。アニールは基板を大気に晒すことなく、そのままプラズマチャンバー内でおこなってもよく、別のアニール処理装置で行っても良い。いずれの場合も、雰囲気は不活性ガス雰囲気とし、圧力は大気圧でもよいが、好ましくは133Pa(1Torr)程度の減圧下で行う。また、アニールの前または後で、CFx膜をArプラズマで照射するのがよい。

【0072】

本発明は、AlMgZr合金あるいはAlMgCeZr合金表面に、非水溶媒による陽極酸化によりAl2O3膜を形成し、さらにそのAl2O3膜表面にフロロカーボン被膜でコーティングした材料およびそれを用いた工業材料又は工業製品並びに、その工業材料を用いた電子装置製造装置に関するものである。本発明の一実施形態による電子装置製造装置として、大気遮断型枚葉装置を以下に説明する。

【0073】

大気遮断型枚葉装置においてウルトラクリーンかつ完全に制御された基板処理を実現するためには、雰囲気制御のための密閉性を有する大気遮断密閉型基板処理装置が必要である。この大気遮断密閉型基板処理装置には、洗浄プロセスで使用する薬液、或いはプロセス中に発生するガスに対する耐性を有し、さらに大型基板プロセスにおいては装置の大型化に伴う装置部材の軽量化、高強度化が求められる。本発明に係る材料は、このような大気遮断密閉型基板処理装置に対する要求を十分に満たすものである。

【0074】

大気遮断密閉型基板処理装置の一例として大気遮断密閉型洗浄装置の断面構成を図10に示す。なお、この大気遮断密閉型洗浄装置は、本発明を特開2007−88398号公報(特許文献7)に記載の洗浄装置に応用したものである。

【0075】

この大気遮断密閉型洗浄装置においては、装置外壁には、本発明に係る3層構造を有する図11に示すフロロカーボン-合金複合材料を用いる。装置外壁の断面を図11に示す。図11において、71は装置内部、72はフロロカーボン膜又は重合フロロカーボン膜、73は非水溶溶媒による陽極酸化による無孔質の陽極酸化膜(例えば、非晶質のAl2O3保護膜)、74は上述のAl−Mg−Ce−Zr合金(或いは上述のCeを含まないAl−Mg−Zr合金)、75は装置外部である。なお、大気遮断密閉型洗浄装置においては、装置外壁のうち、少なくとも、内部の腐食性の液体に触れることになる部分に、図11に示すフロロカーボン-合金複合材料を用いればよい。

【0076】

図10に戻って、大気遮断密閉型洗浄装置の上記以外の構成を説明する。

【0077】

被洗浄基板76を配置した容器77は、外気から遮断され、容器内雰囲気は雰囲気成分計測器78と雰囲気を制御するためのガス供給部79およびガス排出部80により制御されている。容器77はウエットプロセス用の容器であり、容器77はプロセス実施中に内部空間が大気を遮断するように密閉される構成を有する。

【0078】

容器77内の雰囲気制御パラメータとしては、温度、圧力、濃度など任意であるが、ウォーターマークや自然酸化膜形成抑制やシリコン表面の平坦性維持のためには酸化種である酸素の濃度制御が好適であり、雰囲気成分計測器78としては酸素濃度計が最適である。

【0079】

ガス供給部79は、バルブで供給ガス量をコントロールし容器77内に供給する手法をとる。ガスは窒素やアルゴンといった不活性ガスが好ましいが、被洗浄基板76の種類、洗浄目的に応じてガス種は任意に選択可能である。さらに必ずしも単一ガス種である必要はなく、必要であれば混合ガスを使用してもよい。容器77に供給されるガスは被洗浄基板76と対向して配置したシャワープレート81から均一、かつ層流で被洗浄基板76表面に供給される。

【0080】

ガス排気部80は真空ポンプを用いる真空排気および一般排気を行うガス排気のいずれも選択できる。ただし、いずれの排気においても効率的なガス置換を行うために、ガス滞留部を削減することが好ましい。具体的な対策としては後述する回転保持機構部(83〜87)に空気や不活性ガスを供給する手法があるが、滞留部削減法はこれに限定されるものではない。また、流体の均一な流れを実現するために、排気口は同心円に沿って配置されることが好ましい。このような対策を取ることで、シャワープレート81から均一、かつ層流で被洗浄基板76表面に供給されたガスは均一な流れで薬液蒸気等をスムースに排気することが可能になる。

【0081】

雰囲気成分計測器78により容器77内の雰囲気を計測し、圧力計測器82により容器77内の圧力を計測・監視する。

【0082】

容器77のほぼ中央下方から固定軸83が挿入され、その周囲に流体軸受け84、回転支持部材85、駆動モータ86が配置されている。駆動モータ86により回転支持部材85が回転し、それに伴い回転支持部材85に連結したテーブル87が回転することで被洗浄基板76が回転する構造になっている。83〜87を含む部分を回転保持機構部という。その回転の際、固定軸83と回転支持部材85の動作を安定に、かつ円滑にするのが流体軸受け84の役割であり、ベアリングのような流体軸受けが使用されるのが一般的である。しかしベアリングの場合、ベアリングの機械的摩擦によるパーティクルや外気の混入を防ぐことは困難であるため、流体軸受け84としては真空装置のシールユニットに採用されている磁性流体と強力マグネットの組合せを採用した。本方式を採用すると無発塵かつシール性の高い流体軸受けが実現でき、前記の問題を克服することができる。さらにこの回転保持機構部(83〜87)にガス供給部79’を介して不活性ガスを供給することで磁性流体を介した気体の拡散防止、ガス滞留部の削減に寄与することができる。

【0083】

次に、図10の大気遮断密閉型洗浄装置における排液分別機構について説明する。

【0084】

洗浄プロセスでは酸/アルカリ/有機系排水あるいは濃厚/希薄排水など多様な排水が排出される。それらを分別排水できれば、排水処理量の低減や薬剤の回収利用がし易いといった効果が期待できる。

【0085】

この大気遮断密閉型洗浄装置ではそれぞれの排水口へ所望の洗浄排水を誘導させるために、同心円状に配された複数のカップ状の誘導壁88〜90が配置されている。各誘導壁88〜90間の容器77下部には所定の排水系に導かれた排水口が配置されている。排水口設置部には高低差をつけて排気口91も設置されている。

【0086】

誘導壁88〜90の下部には、誘導壁88〜90を上下運動させる駆動モーター92〜94がベローズ(図示せず)を介して設置されており、駆動モーターを上下させてベローズを伸縮させ、誘導壁88〜90を上下すれば、それぞれ所望の洗浄排水(排液)を所望の排水系に誘導できるようになっている。

【0087】

図10の大気遮断密閉型洗浄装置への洗浄液の供給方法についても極めて重要である。大気遮断密閉型洗浄装置へ供給される超純水や薬液、機能水といった洗浄液は洗浄装置外部の超純水・薬液供給装置(後に図示)より供給配管95を通して大気遮断密閉型洗浄装置に供給され、その後洗浄液噴射アーム(図示せず)に沿って配置された供給配管96を通ってノズル97まで導かれ、被洗浄基板76表面に供給され、洗浄に利用される。

【0088】

大気遮断密閉型洗浄装置の雰囲気制御対策について説明してきたが、いくら洗浄装置の雰囲気の制御をしてもその洗浄装置に供給される超純水、薬液の濃度、成分、温度などの制御が不十分であれば大気遮断密閉型洗浄装置はその能力を発揮することができない。そこで、図10の大気遮断密閉型洗浄装置の供給配管95及び96として、以下に説明するガス不透過配管を用いる。

【0089】

図12を参照して、本発明の一実施形態による上記大気遮断密閉型洗浄装置に適用される、ガス不透過配管を用いた超純水および薬液の供給方法について説明する。ここでのガス不透過配管とは、図13に示すように、フッ素樹脂(ETFE、PTFE、FEP、PFAのいずれか)或いはPVDC(ポリ塩化ビニリデン)によって形成された内層301と、当該内層301上にナイロンによって形成された中間層302と、当該中間層302上にさらにフッ素樹脂(ETFE、PTFE、FEP、PFAのいずれか)或いはPVDCによって形成された最外層303とを有する配管である。

【0090】

図12は、半導体基板またはFPD(Flat Panel Display)基板等の基板を洗浄処理する場合の基板処理システム200であり、この基板処理システム200は基板処理装置として図10の大気遮断密閉型洗浄装置に相当する洗浄室201を含んでいる。すなわち、この洗浄室201が図10の大気遮断密閉型洗浄装置として作用する。なお、この基板処理システム200の基本構成は、特開2007−287876号公報(特許文献8)に記載のものと同様である。

【0091】

基板処理装置201の基本構成は、処理液供給源に接続される処理液入力ポート202、203、および204を備え、202は超純水導入用の入力ポート、203は薬液導入用の入力ポート、204は機能水用の入力ポートである。それぞれのポートには、酸素透過係数が5×106[個・cm/(cm2secPa)]以下、好ましくは2×106[個・cm/(cm2secPa)]以下である樹脂配管(ガス不透過配管)205、206、及び207がそれぞれ接続され、樹脂配管205、206、及び207の各々はノズル208に接続される。ノズル208からは、樹脂配管205、206、及び207で輸送された超純水、薬液、及び機能水の少なくとも一つが、回転台210に保持された被処理基板209に吐出され、基板209表面の洗浄処理が行われる。

【0092】

薬液・機能水・超純水供給装置211は、脱気装置212、バルブ215-1〜215-6、酸素透過係数が5×106[個・cm/(cm2secPa)]以下、好ましくは2×106[個・cm/(cm2secPa)]以下である樹脂配管(ガス不透過配管)217-1〜217-3、218-1〜218-3、219-1〜219-2を備えている。超純水は樹脂配管217-1から導入され、脱気装置212で脱気されて樹脂配管217-2、バルブ215-1を経て樹脂配管217-3から導出されるとともに、バルブ215-2を経て薬液との混合にも使われ得る。必要種類分の薬液は樹脂配管218-1から脱気装置212で脱気されてバルブ215-3あるいは215-4および樹脂配管218-2を経て超純水と調合される。脱気・調合された薬液はバルブ215-5を経て樹脂配管218-3から導出される。機能水は樹脂配管219-1、バルブ215-6、樹脂配管219-2をへて219-2から導出される。薬液・機能水・超純水供給装置211から導出された超純水、薬液、あるいは機能水は、酸素透過係数が5×106[個・cm/(cm2secPa)]以下、好ましくは2×106[個・cm/(cm2secPa)]以下である樹脂配管(ガス不透過配管)220、230、および240を介して、基板処理装置201の処理液入力ポート202、203、および204にそれぞれ入力され、基板処理装置201に超純水、薬液、機能水がそれぞれ供給される。

【0093】

図の例において、装置211および201間の配管(装置間配管)である樹脂配管220、230、および240はクリーンルームエアーに曝されるが、これら装置間配管220、230、および240は、5×106[個・cm/(cm2secPa)]以下、好ましくは2×106[個・cm/(cm2secPa)]以下である樹脂配管(ガス不透過配管)を用いているため、脱気された超純水および/または薬液および/または機能水への酸素混入を防止し、処理装置201での基板処理における酸素の悪影響を極限まで防ぐことができる。

【0094】

一方、基板処理装置201及び供給装置211は通常はクリーンルームエアーをHEPA などのフイルターを通して取り込んでいるが、その内部の樹脂配管205、206、207、217-1〜217-3、218-1〜218-3、219-1〜219-2も、酸素透過係数が5×106[個・cm/(cm2secPa)]以下、好ましくは2×106[個・cm/(cm2secPa)]以下である樹脂配管(ガス不透過配管)を用いているため、脱気された超純水および/または薬液および/または機能水への酸素混入を防止することができる。なお、基板処理装置201および供給装置211の片方または両方を密閉構造として窒素ガスを導入する場合には、その内部の樹脂配管は従来のものでも使用可能ではあるが、上記ガス不透過配管である樹脂配管を用いることが次の理由でより好ましい。

【0095】

即ち、配管周りの溶解させたくない気体ガス種を減らすこと、及び、気体透過がしにくい配管を用いることで、配管を通して気体が拡散し液体内に溶解するという速度そのものが低下し、溶解量を更に低減することができる。即ち、配管がガスを溶かす速度を抑制し、さらに窒素ガス導入による雰囲気置換によって溶解するガスの存在量を減らすことによって、効果がさらに大きくなる。また、上記ガス不透過配管である樹脂配管を用いてガスの溶解速度を下げることによって、装置内雰囲気を置換するのに使用するガス量を減らし、装置の密閉度を高めなくて済み、雰囲気の管理濃度も楽にすることができる。更に、同様の観点から、装置間配管220、230、240を密閉体に収容して窒素ガス等を導入すれば、酸素の溶存量をさらに減らすことが出来る。

【0096】

また、仮に配管がフッ酸等の洗浄薬液等に曝される過酷な雰囲気にあったとしても最表面にフッ素樹脂或いはPVDCを採用した上記ガス不透過配管である樹脂配管であれば最外層が薬液によって浸食されることはない。

【0097】

また、図に示した基板処理装置201或いは供給装置211は、全ての配管を上記ガス不透過配管である樹脂配管によって形成したが、配管の一部だけを上記ガス不透過配管である樹脂配管によって形成しても良い。

【図面の簡単な説明】

【0098】

【図1】本発明の一実施形態による電子装置製造装置の容器構造体として用いられるCeを添加したAl合金(4.5%Mg−0.1%Zr−Al)及びCeを添加していないAl合金(4.5%Mg−0.1%Zr−Al)のビッカース硬度を示す図である。

【図2】4.5%Mg−0.1%Zr−Al合金サンプルに対して添加したCe濃度(質量%)とビッカース硬度との関係と、4.5%Mg−0.1%Zr−Al合金サンプルに対して添加したCe濃度(質量%)とビッカース硬度の増加率(%)との関係とを示す図である。

【図3】Ce添加した4.5%Mg−0.1%Zr−Al合金を陽極酸化処理したサンプルを100%Cl2,0.3MPaの圧力にて封入して200℃で6時間曝露した後の重量減少率を示す図である。

【図4】基材(非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金)表面にフロロカーボン被膜を形成する方法を説明するための図である。

【図5】上記方法にてAlMgCeZr合金のAl2O3膜上に形成された重合フロロカーボン被膜をX線光電子分析装置により分析した結果を示す図である。

【図6】上記重合フロロカーボン被膜の5wt%フッ酸−過酸化水素水混合液への24時間浸漬の前後の走査型電子顕微鏡像を示す図である。

【図7】フロロカーボン被膜の別の形成方法を行うのに使用するプラズマ処理装置を示す概略断面図である。

【図8】図7のプラズマ処理装置におけるArプラズマ、Krプラズマ、Xeプラズマのシャワープレートと電極との間の距離(z)と、電子密度(ev)との関係を示す図である。

【図9】非水溶媒による陽極酸化膜としてAl2O3膜を有するAlMgCeZr合金のAl2O3膜上にCFx膜を形成したサンプル46が配置されている脱ガス測定システムを示す図である。

【図10】本発明の一実施形態による電子装置製造装置の説明に用いる断面図である。

【図11】図10に示した装置の装置外壁の断面図である。

【図12】本発明において用いる、ガス不透過配管を用いた超純水および薬液の供給方法を説明するための図である。

【図13】図12におけるガス不透過配管を説明するための図である。

【符号の説明】

【0099】

71 装置内部

72 フロロカーボン膜又は重合フロロカーボン膜

73 陽極酸化膜

74 AlMgCeZr合金

75 装置外部

【特許請求の範囲】

【請求項1】

Al合金部材を容器の少なくとも一部に用いた電子装置製造装置において、前記Al合金部材の表面の少なくとも一部が非水溶媒による無孔質の陽極酸化膜で覆われ、かつ該陽極酸化膜はフロロカーボン膜又は重合フロロカーボン膜で覆われ、前記Al合金部材の表面の前記少なくとも一部は、腐食性の液体に触れることになる部分であることを特徴とする電子装置製造装置。

【請求項2】

Al合金部材を容器の少なくとも一部に用いた電子装置製造装置において、前記Al合金部材は、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で15.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であり、前記Al合金部材の表面の少なくとも一部が非水溶媒による無孔質の陽極酸化膜で覆われ、かつ該陽極酸化膜はフロロカーボン膜又は重合フロロカーボン膜で覆われていることを特徴とする電子装置製造装置。

【請求項3】

前記Al合金部材は、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で5.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であることを特徴とする請求項2に記載の電子装置製造装置。

【請求項4】

前記Al合金部材の表面の前記少なくとも一部は、腐食性の液体に触れることになる部分であることを特徴とする請求項2又は3に記載の電子装置製造装置。

【請求項5】

前記陽極酸化膜の厚さが0.01μm〜0.6μmであることを特徴とする請求項2〜4の一つに記載の電子装置製造装置。

【請求項6】

前記陽極酸化膜が非晶質のAl2O3膜であることを特徴とする請求項1〜5の一つに記載の電子装置製造装置。

【請求項7】

前記フロロカーボン膜又は重合フロロカーボン膜の厚さが0.01μm〜10μmであることを特徴とする請求項1〜6の一つに記載の電子装置製造装置。

【請求項8】

前記容器は、ウエットプロセス用の容器であり、該容器は、プロセス実施中に内部空間が大気を遮断するように密閉される構成を有することを特徴とする請求項1〜7の一つに記載の電子装置製造装置。

【請求項9】

前記容器に薬液又は純水を供給するための樹脂配管を更に含み、前記樹脂配管は酸素透過係数が5×106[個・cm/(cm2secPa)]以下であることを特徴とする請求項1〜8の一つに記載の電子装置製造装置。

【請求項10】

前記樹脂配管の酸素透過係数が2×106[個・cm/(cm2secPa)]以下であることを特徴とする請求項9に記載の電子装置製造装置。

【請求項11】

前記樹脂配管は、内面がETFE、PTFE、PVDC、FEP、PFAのいずれかによって形成された層を有し、外面がETFE、PTFE、PVDC、FEP、PFAのいずれかによって形成された層を有し、中間にナイロンで形成された層を有することを特徴とする請求項9に記載の電子装置製造装置。

【請求項1】

Al合金部材を容器の少なくとも一部に用いた電子装置製造装置において、前記Al合金部材の表面の少なくとも一部が非水溶媒による無孔質の陽極酸化膜で覆われ、かつ該陽極酸化膜はフロロカーボン膜又は重合フロロカーボン膜で覆われ、前記Al合金部材の表面の前記少なくとも一部は、腐食性の液体に触れることになる部分であることを特徴とする電子装置製造装置。

【請求項2】

Al合金部材を容器の少なくとも一部に用いた電子装置製造装置において、前記Al合金部材は、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で15.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であり、前記Al合金部材の表面の少なくとも一部が非水溶媒による無孔質の陽極酸化膜で覆われ、かつ該陽極酸化膜はフロロカーボン膜又は重合フロロカーボン膜で覆われていることを特徴とする電子装置製造装置。

【請求項3】

前記Al合金部材は、Mg、ZrおよびCeを、質量%で、Mg濃度が0.01%超で5.0%以下、Ce濃度が0.01%超で5.0%以下、Zr濃度が0.01%超で0.15%以下、それぞれ含み、残部がAlおよび不可避不純物からなり、前記不可避不純物の元素がそれぞれ0.01%以下であることを特徴とする請求項2に記載の電子装置製造装置。

【請求項4】

前記Al合金部材の表面の前記少なくとも一部は、腐食性の液体に触れることになる部分であることを特徴とする請求項2又は3に記載の電子装置製造装置。

【請求項5】

前記陽極酸化膜の厚さが0.01μm〜0.6μmであることを特徴とする請求項2〜4の一つに記載の電子装置製造装置。

【請求項6】

前記陽極酸化膜が非晶質のAl2O3膜であることを特徴とする請求項1〜5の一つに記載の電子装置製造装置。

【請求項7】

前記フロロカーボン膜又は重合フロロカーボン膜の厚さが0.01μm〜10μmであることを特徴とする請求項1〜6の一つに記載の電子装置製造装置。

【請求項8】

前記容器は、ウエットプロセス用の容器であり、該容器は、プロセス実施中に内部空間が大気を遮断するように密閉される構成を有することを特徴とする請求項1〜7の一つに記載の電子装置製造装置。

【請求項9】

前記容器に薬液又は純水を供給するための樹脂配管を更に含み、前記樹脂配管は酸素透過係数が5×106[個・cm/(cm2secPa)]以下であることを特徴とする請求項1〜8の一つに記載の電子装置製造装置。

【請求項10】

前記樹脂配管の酸素透過係数が2×106[個・cm/(cm2secPa)]以下であることを特徴とする請求項9に記載の電子装置製造装置。

【請求項11】

前記樹脂配管は、内面がETFE、PTFE、PVDC、FEP、PFAのいずれかによって形成された層を有し、外面がETFE、PTFE、PVDC、FEP、PFAのいずれかによって形成された層を有し、中間にナイロンで形成された層を有することを特徴とする請求項9に記載の電子装置製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図6】

【公開番号】特開2010−153424(P2010−153424A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−327018(P2008−327018)

【出願日】平成20年12月24日(2008.12.24)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月24日(2008.12.24)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]