電子装置

【課題】リードフレームを介して電子部品を基板上に搭載し、リードフレームの全体および電子部品をモールド樹脂で封止してなる電子装置において、リードフレームとモールド樹脂との剥離を抑制しつつ、リードフレームと基板との接続を確保できるようにする。

【解決手段】リードフレーム30における電子部品20から突出する他端32側の全体は、当該リードフレーム30を構成する母材が表面に露出したものであって、モールド樹脂40で封止されており、このリードフレーム30の他端32側と基板10との間に、金属よりなる導電性フィラー52を含有する導電性接着剤50が介在しており、導電性フィラー52が母材に融着することにより、リードフレーム30の他端32側と基板10とが電気的および機械的に固定されている。

【解決手段】リードフレーム30における電子部品20から突出する他端32側の全体は、当該リードフレーム30を構成する母材が表面に露出したものであって、モールド樹脂40で封止されており、このリードフレーム30の他端32側と基板10との間に、金属よりなる導電性フィラー52を含有する導電性接着剤50が介在しており、導電性フィラー52が母材に融着することにより、リードフレーム30の他端32側と基板10とが電気的および機械的に固定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リードフレームを介して電子部品を基板上に搭載し、リードフレームの全体および電子部品をモールド樹脂で封止してなる電子装置に関する。

【背景技術】

【0002】

従来より、リードフレームと接続されている電子部品としては、たとえば特許文献1に記載されているモールドパッケージが提案されている。このものは、電子部品であるモールドパッケージに対して、リードフレームの一端が接続され、リードフレームの他端側はモールドパッケージから突出しているものである。

【0003】

また、このような電子部品は、配線基板等の基板上に搭載されるが、その場合、電子部品に接続されているリードフレームのうち電子部品から突出する他端側にて、基板上の電極等に、はんだ付けされる。そのため、当該リードフレームの他端側は、リードフレームを構成する銅などの金属母材の表面に、SnまたはSn−AgあるいはSn−Cuなどよりなるはんだ付け用のめっきが施されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−326461号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記したようなリードフレームを介して基板上に搭載された電子部品について、外部からの保護等の目的で、リードフレームの全体および電子部品をモールド樹脂で封止しようとすると、リードフレーム表面の上記はんだ付け用めっきとモールド樹脂との密着性が一般的に弱いため、熱衝撃等により当該めっき部分とモールド樹脂との間で剥離が発生しやすくなる。さらには、この剥離がリードフレームと基板との接続部まで進行し、当該接続部にてクラック等のダメージが生じる恐れがある。

【0006】

本発明は、上記問題に鑑みてなされたものであり、リードフレームを介して電子部品を基板上に搭載し、リードフレームの全体および電子部品をモールド樹脂で封止してなる電子装置において、リードフレームとモールド樹脂との剥離を抑制しつつ、リードフレームと基板との接続を確保できるようにすることを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、請求項1に記載の発明では、基板(10)と、

基板(10)の一面(11)上に搭載された電子部品(20)と、

一端(31)が電子部品(20)に接続され、他端(32)側が電子部品(20)から突出し基板(10)に接続された、金属を母材とするリードフレーム(30)と、

基板(10)の一面(11)上にて電子部品(20)およびリードフレーム(30)を封止するモールド樹脂(40)と、を備える電子装置であって、

リードフレーム(30)における電子部品(20)から突出する他端(32)側の全体は、当該リードフレーム(30)を構成する母材が表面に露出したものであって、モールド樹脂(40)で封止されており、

このリードフレーム(30)の他端(32)側と基板(10)との間に、金属よりなる導電性フィラー(52)を含有する導電性接着剤(50)が介在しており、

導電性フィラー(52)が母材に融着することにより、リードフレーム(30)の他端(32)側と基板(10)とが電気的および機械的に固定されていることを特徴とする。

【0008】

それによれば、モールド樹脂(40)で封止されるリードフレーム(30)の部分は、表面にめっきが存在せず母材が露出したものであるため、モールド樹脂(40)との密着性に優れる。

【0009】

また、母材が露出するリードフレーム(30)については、当該母材表面に形成される酸化膜等により、はんだ濡れ性が小さくなり、はんだ付けが行いにくいものとなるが、本発明では、融着型の導電性接着剤(50)を用いることで、導電性フィラー(52)が溶融して当該母材と金属結合するため、適切に基板(10)との接続が行える。こうして、本発明によれば、リードフレーム(30)とモールド樹脂(40)との剥離を抑制しつつ、リードフレーム(30)と基板(10)との接続を確保することができる。

【0010】

ここで、請求項2に記載の発明のように、請求項1に記載の電子装置においては、母材は、銅、りん青銅および42アロイの中から選択された金属よりなるものであり、母材と融着する導電性フィラー(52a)は、SnまたはInよりなるものにできる。

【0011】

また、請求項3に記載の発明では、請求項1または2に記載の電子装置において、リードフレーム(30)の他端(32)側における母材の表面は、リードフレーム(30)形成後の処理によって凹凸(30a)が形成されたものであることを特徴とする。それによれば、さらにリードフレーム(30)とモールド樹脂(40)との密着性が向上する。

【0012】

さらに、請求項4に記載の発明では、請求項3に記載の電子装置において、リードフレーム(30)の他端(32)側は、折り曲げられた形状をなしており、

凹凸(30a)は、前記リードフレーム(30)の他端(32)側のコーナー部(30b)のみに形成されていることを特徴とする。

【0013】

それによれば、リードフレーム(30)のうち応力が集中しやすいコーナー部(30b)での剥離防止に効果的である。

【0014】

なお、特許請求の範囲およびこの欄で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【図面の簡単な説明】

【0015】

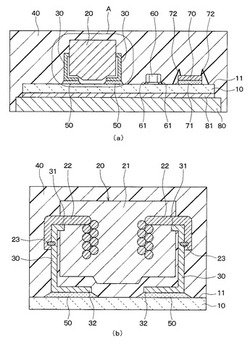

【図1】(a)は、本発明の第1実施形態に係る電子装置としてのモールドHICの概略断面図であり、(b)は、(a)中のA部の詳細構成を示す概略断面図である。

【図2】図1中の導電性接着剤による接続部を模式的に示す概略断面図である。

【図3】本発明の第2実施形態に係る電子装置としてのモールドHICの要部の概略断面図である。

【図4】第2実施形態の他の例である電子装置としてのモールドHICの要部の概略断面図である。

【図5】本発明の第3実施形態に係る電子装置としてのモールドHICの概略断面図である。

【図6】第3実施形態の他の例である電子装置としてのモールドHICの概略断面図である。

【図7】本発明の第4実施形態に係る電子装置としてのモールドHICの概略断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、説明の簡略化を図るべく、図中、同一符号を付してある。

【0017】

(第1実施形態)

図1において(a)は、本発明の第1実施形態に係る電子装置としてのモールドHIC(ハイブリッドIC)の概略断面構成を示す図であり、(b)は、(a)中の丸で囲まれたA部分のより詳細な構成を示す概略断面図である。

【0018】

本実施形態の電子装置は、大きくは、基板10と、基板10の一面11上に搭載された電子部品20と、一端31が電子部品20に接続され、他端32側が電子部品20から突出し基板10に接続された金属を母材とするリードフレーム30と、基板10の一面11上にて電子部品20およびリードフレーム30を封止するモールド樹脂40と、を備えて構成されている。

【0019】

基板10は、板状をなすもので、その一方の板面である一面11が、電子部品20が搭載される搭載面とされたものである。この基板10は、リードフレーム30を介して電子部品20を実装できるものであればよく、一般的なセラミック基板やプリント基板なるもので、単層または多層を問わない。さらには、基板10はヒートシンクなどの金属板などよりなるものであってもよい。図1では、基板10はセラミック基板としている。

【0020】

電子部品20は、本実施形態では、磁性体21に巻き線22を内蔵してなる一般的なコイルである。磁性体21は、FeやCrなどの磁性材料の粉末にエポキシ樹脂やシリコン樹脂などよりなるバインダを混ぜたものを熱プレスにて成形することにより作られる。

【0021】

また、巻き線22は、銅などの線材を巻いたものよりなり、磁性体21の内部に埋設されている。このような電子部品20としてのコイルの大きさは、たとえば□5mm×t4mm以上である。

【0022】

また、リードフレーム30は、銅、りん青銅および42アロイなどより選択された金属を母材として、一般的なリードフレームと同様、圧延加工などにより形成されたものであり、図1に示される断面を板厚方向の断面とする細長板状をなすものである。ここでは、リードフレーム30は、一端31が電子部品20に接続され、他端32側が電子部品20の下側に入り込むように曲げられた形状を成すものである。

【0023】

ここで、図1(b)に示されるように、リードフレーム30の一端31側は磁性体21に埋設されており、当該磁性体21に機械的に接続されている。また、電子部品20においては、巻き線22の両端が磁性体21より突出し、この突出する巻き線22の両端がリードフレーム30に抵抗溶接などによって溶接されている。

【0024】

図1(b)では、この巻き線22とリードフレーム30との溶接部23が示されているが、この溶接部23により、巻き線22とリードフレーム30とは電気的および機械的に接続されている。

【0025】

このようなリードフレーム30と接続されたコイルとしての電子部品20は、巻き線22とリードフレーム30とを溶接して一体化したものを、図示しない金型に設置し、そこに上記バインダを含む磁性材料の粉末を投入し、これらを熱プレスして成形して磁性体21を形成し、その後、磁性体21より突出するリードフレーム30の他端側を上記のように曲げ加工することにより作られる。

【0026】

そして、リードフレーム30の他端32側は、電子部品20から基板10の一面11まで延びて基板10に対して、融着型の導電性接着剤50を介して電気的および機械的に固定されている。たとえば、基板10の一面11のうち当該リードフレーム30の導電性接着剤50を介した接続がなされる部位は、一般に銀や銅などの金属よりなる図示しない電極部とされており、当該接続は、この電極部にて成されている。

【0027】

ここで、リードフレーム30における電子部品20から突出する他端32側の全体は、モールド樹脂40で封止されているが、このリードフレーム30の他端32側の全体は、リードフレーム30を構成する上記母材が表面に露出したものである。

【0028】

ここでは、リードフレーム30はその全体が単一の材料よりなるものである。つまり、たとえばリードフレーム30の母材が銅の場合、リードフレーム30は全体が銅よりなるものであり、たとえばリードフレーム30の母材がりん青銅の場合、リードフレーム30は全体がりん青銅よりなるものである。

【0029】

そして、リードフレーム30の他端32側と基板10との間に、融着型の導電性接着剤として金属よりなる導電性フィラーを含有する導電性接着剤50が介在している。図2は、この導電性接着剤50における融着した導電性フィラー52による接続部を模式的に示す概略断面図である。

【0030】

図2に示されるように、導電性接着剤50は、エポキシ樹脂などの樹脂成分51に、接着時の熱により溶融してリードフレーム30の母材に融着する導電性フィラー52が含有されてなる融着型の導電性接着剤である。

【0031】

このような融着型の導電性接着剤50は、一般的なものであり、具体的には、金属フィラーとして、150℃〜200℃程度の接着時の熱によりリードフレーム30の母材に融着して金属結合する導電性フィラー52aが含有されてなるものである。

【0032】

そのような導電性接着剤50としては、たとえば融着する金属製の導電性フィラー52aとして、Sn(すず)、In(インジウム)のフィラーを含有するものであり、さらに、導電経路の形成を担う導電性フィラー52bとして、融着する金属製の導電性フィラー52aよりも高融点であるAgのフィラーを含有するものが典型的である。ここで、上記融着を促進するために、各導電性フィラー52a、52bとしては、たとえば平均粒径が数十nm〜数百nmのナノメータサイズの小さいものが望ましい。

【0033】

この場合、比較的低融点であるSnおよびInのフィラー52aが接着時の熱により溶融してリードフレーム30の母材に金属結合するものであり、比較的高融点であるAgのフィラー52bは、一般的な導電性接着剤と同様、樹脂成分51の内部で互いに接触して導電経路を形成するものである。

【0034】

そして、たとえば、リードフレーム30の母材がCuの場合、Cuと上記した融着を行う導電性フィラー52aとの間で、Cu−Sn合金や、Cu−Sn−In合金を形成することにより、導電性フィラー52aの融着による金属結合がなされるようになっている。

【0035】

このような融着型の導電性接着剤50を用いることで、図2に示されるように、導電性フィラー52が母材に融着することにより、リードフレーム30の他端32側と基板10とが電気的および機械的に固定されている。

【0036】

具体的には、図2に示されるように、リードフレーム30と基板10との間では、導電性接着剤50の樹脂成分51による機械的接続が行われるとともに、この樹脂成分51中に含有される導電性フィラー52による電気的接続が行われている。

【0037】

具体的には、リードフレーム30の他端32側の表面に露出する母材(たとえば銅)に対して、導電性接着剤50中の低融点の導電性フィラー52aであるSnやInのフィラーが融着して金属結合している。

【0038】

また、ここでは基板10に対しても当該低融点の導電性フィラー52aが融着している。上述のように基板10の接続部分は、一般的なものと同様、銀や銅などよりなる電極部であり、リードフレーム30側と同様、低融点の導電性フィラー52aによる融着が発生する。

【0039】

そして、リードフレーム30に融着したフィラー52aと基板10に融着したフィラー52aとの間には、主として高融点であるAgよりなる導電性フィラー52bが介在し、このAgフィラー52b同士の接触による導電経路が形成されている。こうして、リードフレーム30の他端32側と基板10とは、導電性接着剤50を介して電気的および機械的に固定されている。

【0040】

また、図1(a)に示されるように、本実施形態の電子装置においては、基板10の一面11上に、さらに他の電子部品60、70が搭載されている。この他の電子部品60、70としては、一般的なチップコンデンサ、抵抗、ICチップなどの表面実装部品が適用される。

【0041】

図1では、他の電子部品として、一般的なダイマウント材61を介して実装されたチップコンデンサ60、および、一般的なダイマウント材71およびボンディングワイヤ72を介して実装されたICチップ70が表されている。そして、当然ながら、これら他の電子部品60、70もモールド樹脂40で封止されている。

【0042】

さらに、図1(a)に示されるように、基板10の一面11とは反対側の板面である他面12には、シリコーン樹脂やエポキシ樹脂などよりなる接着剤81を介してヒートシンク80が接続されている。

【0043】

そして、このヒートシンク80における基板10側とは反対側の面は、モールド樹脂40から露出する状態で、これら基板10、基板10の一面11上の各電子部品20、60、70、リードフレーム30、およびヒートシンク80が、モールド樹脂40により封止されている。

【0044】

ここで、ヒートシンク80はCuまたはFe系の材料であり、上記各電子部品20、60、70および基板10にて発生する熱は、ヒートシンク80におけるモールド樹脂40から露出する面にて放熱されるようになっている。

【0045】

そして、このような本実施形態の電子装置は、基板10に各電子部品20、60、70を実装し、ヒートシンク80を取り付けた後、これをモールド樹脂40で封止することで製造される。

【0046】

ところで、本実施形態によれば、モールド樹脂40で封止されるリードフレーム30の部分は、表面にめっきが存在せず母材が露出したものであるため、モールド樹脂40との密着性に優れる。

【0047】

そもそも、リードフレーム30に用いられる銅やりん青銅あるいは42アロイなどの母材は、モールド樹脂40の材料であるエポキシ樹脂などと元来、密着性に優れるものであるため、モールド樹脂40との密着性が向上し、樹脂剥離の発生確率が減少する。さらに、リードフレーム30は通常、圧延加工により形成される板材よりなるが、母材そのものの凹凸(たとえば圧延筋など)の影響によって、モールド樹脂40との間に物理的なアンカー効果が発生し密着力が向上する。

【0048】

また、母材が露出するリードフレーム30については、当該母材表面に形成される酸化膜等により、はんだ濡れ性が小さくなり、はんだ付けが行いにくいものとなるが、本実施形態では、融着型の導電性接着剤50を用いることで、導電性フィラー52が溶融して当該母材と金属結合するため、適切に基板10との接続が行える。

【0049】

よって、本実施形態によれば、リードフレーム30とモールド樹脂40との剥離を抑制しつつ、リードフレーム30と基板10との接続を確保することができる。そして、当該剥離が無い状態では、リードフレーム30と基板10との接続部はモールド樹脂40に保護され、大きな応力を受けることは無く、信頼性を考慮しても問題ない構造となる。

【0050】

また、仮に、剥離が発生したとしても、その剥離の進展速度が遅くなるため、上記接続部へ到達するまでの寿命を延ばすことができ、上記接続部のクラックまでの時間を確保できる。

【0051】

実際に、リードフレーム30に対して、はんだめっき(Snめっき)有り、無しの両方で耐久試験を実施した結果では、はんだめっき有りの場合、−40℃と125℃とで1000サイクルの冷熱サイクルにおいて、はんだめっきの部位にて上記剥離が生じクラックが発生することで、抵抗値の上昇がみられたが、はんだめっき無しで母材を露出させた本実施形態の場合、−40℃と125℃とで3000サイクルの冷熱サイクルにおいても、抵抗値の上昇は見られなかった。

【0052】

(第2実施形態)

図3は、本発明の第2実施形態に係る電子装置としてのモールドHICの要部の概略断面構成を示す図である。本実施形態は、上記第1実施形態に比べて、リードフレーム30の他端32側の表面、すなわち母材表面に凹凸30aを形成したことが相違するものである。

【0053】

図3に示されるように、本実施形態では、リードフレーム30の他端32側において露出している母材の表面は、リードフレーム30形成後の処理によって凹凸30aが形成されたものとされている。図3の例では、リードフレーム30の表面全体、すなわち、ここでは母材表面全体に凹凸30aを形成している。

【0054】

具体的には、圧延加工などによりリードフレーム30を形成した後、リードフレーム30の表面に、サンドブラストなどの粗化処理、スタンピング処理などの物理的手法、黒化処理などの化学的手法等を施し、当該表面を粗化する。

【0055】

これにより、当該凹凸30aによるアンカー効果が発揮されることで、モールド樹脂40との密着力が格段に向上することが期待されるため、上記剥離をなくし、信頼性がさらに向上する。

【0056】

また、図4は本第2実施形態の他の例である電子装置としてのモールドHICの要部の概略断面構成を示す図である。

【0057】

上記図3の例では、リードフレーム30の表面全体に凹凸30aを形成していたが、この図4の例では、折り曲げられた形状をなすリードフレーム30の他端32側のうち曲げられた部位であるコーナー部30bのみに、凹凸30aを形成している。リードフレーム30のうちコーナー部30bは、コーナーではない部分と比べ応力集中が大きいため、コーナー部30bのみに凹凸30aを形成しても樹脂剥離防止の効果は大きい。

【0058】

(第3実施形態)

図5は、本発明の第3実施形態に係る電子装置としてのモールドHICの概略断面構成を示す図である。

【0059】

ここでは、図5に示されるように、アンダーフィル90をリードフレーム30の他端32側と基板10との接続部、具体的には、導電性接着剤50の表面と、リードフレーム30の他端32側および基板10のうち導電性接着剤50に隣り合う部位を、アンダーフィル90で被覆している。

【0060】

このアンダーフィル90は、IC分野にて一般に用いられるエポキシ樹脂やシリコーン樹脂などよりなるものであり、基板10の一面11上にリードフレーム30および導電性接着剤50を介して電子部品20を接続した後、モールド樹脂40で封止する前に、ディスペンサなどを用いた注入により配置される。

【0061】

この場合、リードフレーム30の他端32側と基板10との接続部がアンダーフィル90により機械的に補強される。そのため、電子部品20であるコイルを、リードフレームを介して基板10上に実装した後、モールド樹脂40による封止を行うまでの間に行われる工程、たとえばワイヤボンディングなどの工程にて加わる熱による当該接続部の剥離等を防止するという点で効果的である。

【0062】

また、図6は、本第3実施形態の他の例である電子装置としてのモールドHICの概略断面構成を示す図である。この例に示されるように、さらに、電子部品20の下部全体、すなわち電子部品20と基板10の一面11との隙間全体を埋めるように、アンダーフィル90を設けてもよい。

【0063】

電子部品20の下部は、モールド樹脂40の成形時に当該樹脂の流れ性が悪い部分であるが、本例のように、この電子部品20の下部に予めアンダーフィル90を充填しておくことで、モールド樹脂40の成形時におけるボイドの発生を回避することができる。なお、本実施形態は、上記第2実施形態に示した凹凸30aを有するリードフレーム30の場合に対しても、組み合わせて適用できることはもちろんである。

【0064】

(第4実施形態)

図7は、本発明の第4実施形態に係る電子装置としてのモールドHICの概略断面構成を示す図である。

【0065】

本実施形態は、図7に示されるように、モールド樹脂40と電子部品20およびリードフレーム30の他端32側全体との間に、オーバーコート樹脂100を介したものである。このようなオーバーコート樹脂100は、ポリアミドイミド系の樹脂やシリコーン樹脂などであり、モールド樹脂40との密着性を向上させるものである。

【0066】

具体的には、基板10の一面11上にリードフレーム30および導電性接着剤50を介して電子部品20を接続した後、モールド樹脂40で封止する前に、ディスペンサなどを用いた塗布により、オーバーコート樹脂100が配置される。

【0067】

それによれば、リードフレーム30との密着力だけではなく、電子部品20とモールド樹脂40との密着力も向上するため、電子部品20から来る剥離の進展を防止でき、結果、寿命の向上が期待できる。

【0068】

(他の実施形態)

なお、電子部品20としては、リードフレーム30の一端31が当該電子部品20に接続され、他端32側が当該電子部品10から突出し基板10に接続されることで、当該リードフレーム30を介して基板10に接続されるものであればよく、たとえば上記特許文献1に記載されているようなSOJ、またはQFJやSOPやQFPなどのモールドパッケージなどであってもよい。

【0069】

ここで、上記各実施形態のコイル20やSOJあるいはQFJの場合には、リードフレーム30の他端32側が電子部品20の下側に入り込むように曲げられた形状を成すものであるため、電子部品20およびリードフレーム30の基板10の一面11上における搭載面積が小さいものにできるという利点がある。

【0070】

また、上記各実施形態の場合、リードフレームは、その全体が当該リードフレームを構成する母材が露出する構成のものであったが、リードフレームとしては、電子部品から突出する他端側の全体が母材を露出したものであればよく、電子部品と接続される一端側は、めっき処理されたものであってもよい。

【0071】

たとえば、電子部品が上記したモールドパッケージである場合には、リードフレームの一端はモールドパッケージ内に入り込んで、ワイヤボンディングなどによりモールドパッケージに接続される。この場合、リードフレームのうち当該モールドパッケージより突出する他端側の全体は母材が露出する必要があるが、モールドパッケージに入り込んでいる一端側の部位では、ワイヤボンディングなどのためにめっきが施されているものであってもよいことは明らかである。

【符号の説明】

【0072】

10 基板

11 基板の一面

20 電子部品

30 リードフレーム

30a 凹凸

30b コーナー部

31 リードフレームの一端

32 リードフレームの他端

40 モールド樹脂

50 導電性接着剤

52 導電性フィラー

【技術分野】

【0001】

本発明は、リードフレームを介して電子部品を基板上に搭載し、リードフレームの全体および電子部品をモールド樹脂で封止してなる電子装置に関する。

【背景技術】

【0002】

従来より、リードフレームと接続されている電子部品としては、たとえば特許文献1に記載されているモールドパッケージが提案されている。このものは、電子部品であるモールドパッケージに対して、リードフレームの一端が接続され、リードフレームの他端側はモールドパッケージから突出しているものである。

【0003】

また、このような電子部品は、配線基板等の基板上に搭載されるが、その場合、電子部品に接続されているリードフレームのうち電子部品から突出する他端側にて、基板上の電極等に、はんだ付けされる。そのため、当該リードフレームの他端側は、リードフレームを構成する銅などの金属母材の表面に、SnまたはSn−AgあるいはSn−Cuなどよりなるはんだ付け用のめっきが施されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−326461号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記したようなリードフレームを介して基板上に搭載された電子部品について、外部からの保護等の目的で、リードフレームの全体および電子部品をモールド樹脂で封止しようとすると、リードフレーム表面の上記はんだ付け用めっきとモールド樹脂との密着性が一般的に弱いため、熱衝撃等により当該めっき部分とモールド樹脂との間で剥離が発生しやすくなる。さらには、この剥離がリードフレームと基板との接続部まで進行し、当該接続部にてクラック等のダメージが生じる恐れがある。

【0006】

本発明は、上記問題に鑑みてなされたものであり、リードフレームを介して電子部品を基板上に搭載し、リードフレームの全体および電子部品をモールド樹脂で封止してなる電子装置において、リードフレームとモールド樹脂との剥離を抑制しつつ、リードフレームと基板との接続を確保できるようにすることを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、請求項1に記載の発明では、基板(10)と、

基板(10)の一面(11)上に搭載された電子部品(20)と、

一端(31)が電子部品(20)に接続され、他端(32)側が電子部品(20)から突出し基板(10)に接続された、金属を母材とするリードフレーム(30)と、

基板(10)の一面(11)上にて電子部品(20)およびリードフレーム(30)を封止するモールド樹脂(40)と、を備える電子装置であって、

リードフレーム(30)における電子部品(20)から突出する他端(32)側の全体は、当該リードフレーム(30)を構成する母材が表面に露出したものであって、モールド樹脂(40)で封止されており、

このリードフレーム(30)の他端(32)側と基板(10)との間に、金属よりなる導電性フィラー(52)を含有する導電性接着剤(50)が介在しており、

導電性フィラー(52)が母材に融着することにより、リードフレーム(30)の他端(32)側と基板(10)とが電気的および機械的に固定されていることを特徴とする。

【0008】

それによれば、モールド樹脂(40)で封止されるリードフレーム(30)の部分は、表面にめっきが存在せず母材が露出したものであるため、モールド樹脂(40)との密着性に優れる。

【0009】

また、母材が露出するリードフレーム(30)については、当該母材表面に形成される酸化膜等により、はんだ濡れ性が小さくなり、はんだ付けが行いにくいものとなるが、本発明では、融着型の導電性接着剤(50)を用いることで、導電性フィラー(52)が溶融して当該母材と金属結合するため、適切に基板(10)との接続が行える。こうして、本発明によれば、リードフレーム(30)とモールド樹脂(40)との剥離を抑制しつつ、リードフレーム(30)と基板(10)との接続を確保することができる。

【0010】

ここで、請求項2に記載の発明のように、請求項1に記載の電子装置においては、母材は、銅、りん青銅および42アロイの中から選択された金属よりなるものであり、母材と融着する導電性フィラー(52a)は、SnまたはInよりなるものにできる。

【0011】

また、請求項3に記載の発明では、請求項1または2に記載の電子装置において、リードフレーム(30)の他端(32)側における母材の表面は、リードフレーム(30)形成後の処理によって凹凸(30a)が形成されたものであることを特徴とする。それによれば、さらにリードフレーム(30)とモールド樹脂(40)との密着性が向上する。

【0012】

さらに、請求項4に記載の発明では、請求項3に記載の電子装置において、リードフレーム(30)の他端(32)側は、折り曲げられた形状をなしており、

凹凸(30a)は、前記リードフレーム(30)の他端(32)側のコーナー部(30b)のみに形成されていることを特徴とする。

【0013】

それによれば、リードフレーム(30)のうち応力が集中しやすいコーナー部(30b)での剥離防止に効果的である。

【0014】

なお、特許請求の範囲およびこの欄で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【図面の簡単な説明】

【0015】

【図1】(a)は、本発明の第1実施形態に係る電子装置としてのモールドHICの概略断面図であり、(b)は、(a)中のA部の詳細構成を示す概略断面図である。

【図2】図1中の導電性接着剤による接続部を模式的に示す概略断面図である。

【図3】本発明の第2実施形態に係る電子装置としてのモールドHICの要部の概略断面図である。

【図4】第2実施形態の他の例である電子装置としてのモールドHICの要部の概略断面図である。

【図5】本発明の第3実施形態に係る電子装置としてのモールドHICの概略断面図である。

【図6】第3実施形態の他の例である電子装置としてのモールドHICの概略断面図である。

【図7】本発明の第4実施形態に係る電子装置としてのモールドHICの概略断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、説明の簡略化を図るべく、図中、同一符号を付してある。

【0017】

(第1実施形態)

図1において(a)は、本発明の第1実施形態に係る電子装置としてのモールドHIC(ハイブリッドIC)の概略断面構成を示す図であり、(b)は、(a)中の丸で囲まれたA部分のより詳細な構成を示す概略断面図である。

【0018】

本実施形態の電子装置は、大きくは、基板10と、基板10の一面11上に搭載された電子部品20と、一端31が電子部品20に接続され、他端32側が電子部品20から突出し基板10に接続された金属を母材とするリードフレーム30と、基板10の一面11上にて電子部品20およびリードフレーム30を封止するモールド樹脂40と、を備えて構成されている。

【0019】

基板10は、板状をなすもので、その一方の板面である一面11が、電子部品20が搭載される搭載面とされたものである。この基板10は、リードフレーム30を介して電子部品20を実装できるものであればよく、一般的なセラミック基板やプリント基板なるもので、単層または多層を問わない。さらには、基板10はヒートシンクなどの金属板などよりなるものであってもよい。図1では、基板10はセラミック基板としている。

【0020】

電子部品20は、本実施形態では、磁性体21に巻き線22を内蔵してなる一般的なコイルである。磁性体21は、FeやCrなどの磁性材料の粉末にエポキシ樹脂やシリコン樹脂などよりなるバインダを混ぜたものを熱プレスにて成形することにより作られる。

【0021】

また、巻き線22は、銅などの線材を巻いたものよりなり、磁性体21の内部に埋設されている。このような電子部品20としてのコイルの大きさは、たとえば□5mm×t4mm以上である。

【0022】

また、リードフレーム30は、銅、りん青銅および42アロイなどより選択された金属を母材として、一般的なリードフレームと同様、圧延加工などにより形成されたものであり、図1に示される断面を板厚方向の断面とする細長板状をなすものである。ここでは、リードフレーム30は、一端31が電子部品20に接続され、他端32側が電子部品20の下側に入り込むように曲げられた形状を成すものである。

【0023】

ここで、図1(b)に示されるように、リードフレーム30の一端31側は磁性体21に埋設されており、当該磁性体21に機械的に接続されている。また、電子部品20においては、巻き線22の両端が磁性体21より突出し、この突出する巻き線22の両端がリードフレーム30に抵抗溶接などによって溶接されている。

【0024】

図1(b)では、この巻き線22とリードフレーム30との溶接部23が示されているが、この溶接部23により、巻き線22とリードフレーム30とは電気的および機械的に接続されている。

【0025】

このようなリードフレーム30と接続されたコイルとしての電子部品20は、巻き線22とリードフレーム30とを溶接して一体化したものを、図示しない金型に設置し、そこに上記バインダを含む磁性材料の粉末を投入し、これらを熱プレスして成形して磁性体21を形成し、その後、磁性体21より突出するリードフレーム30の他端側を上記のように曲げ加工することにより作られる。

【0026】

そして、リードフレーム30の他端32側は、電子部品20から基板10の一面11まで延びて基板10に対して、融着型の導電性接着剤50を介して電気的および機械的に固定されている。たとえば、基板10の一面11のうち当該リードフレーム30の導電性接着剤50を介した接続がなされる部位は、一般に銀や銅などの金属よりなる図示しない電極部とされており、当該接続は、この電極部にて成されている。

【0027】

ここで、リードフレーム30における電子部品20から突出する他端32側の全体は、モールド樹脂40で封止されているが、このリードフレーム30の他端32側の全体は、リードフレーム30を構成する上記母材が表面に露出したものである。

【0028】

ここでは、リードフレーム30はその全体が単一の材料よりなるものである。つまり、たとえばリードフレーム30の母材が銅の場合、リードフレーム30は全体が銅よりなるものであり、たとえばリードフレーム30の母材がりん青銅の場合、リードフレーム30は全体がりん青銅よりなるものである。

【0029】

そして、リードフレーム30の他端32側と基板10との間に、融着型の導電性接着剤として金属よりなる導電性フィラーを含有する導電性接着剤50が介在している。図2は、この導電性接着剤50における融着した導電性フィラー52による接続部を模式的に示す概略断面図である。

【0030】

図2に示されるように、導電性接着剤50は、エポキシ樹脂などの樹脂成分51に、接着時の熱により溶融してリードフレーム30の母材に融着する導電性フィラー52が含有されてなる融着型の導電性接着剤である。

【0031】

このような融着型の導電性接着剤50は、一般的なものであり、具体的には、金属フィラーとして、150℃〜200℃程度の接着時の熱によりリードフレーム30の母材に融着して金属結合する導電性フィラー52aが含有されてなるものである。

【0032】

そのような導電性接着剤50としては、たとえば融着する金属製の導電性フィラー52aとして、Sn(すず)、In(インジウム)のフィラーを含有するものであり、さらに、導電経路の形成を担う導電性フィラー52bとして、融着する金属製の導電性フィラー52aよりも高融点であるAgのフィラーを含有するものが典型的である。ここで、上記融着を促進するために、各導電性フィラー52a、52bとしては、たとえば平均粒径が数十nm〜数百nmのナノメータサイズの小さいものが望ましい。

【0033】

この場合、比較的低融点であるSnおよびInのフィラー52aが接着時の熱により溶融してリードフレーム30の母材に金属結合するものであり、比較的高融点であるAgのフィラー52bは、一般的な導電性接着剤と同様、樹脂成分51の内部で互いに接触して導電経路を形成するものである。

【0034】

そして、たとえば、リードフレーム30の母材がCuの場合、Cuと上記した融着を行う導電性フィラー52aとの間で、Cu−Sn合金や、Cu−Sn−In合金を形成することにより、導電性フィラー52aの融着による金属結合がなされるようになっている。

【0035】

このような融着型の導電性接着剤50を用いることで、図2に示されるように、導電性フィラー52が母材に融着することにより、リードフレーム30の他端32側と基板10とが電気的および機械的に固定されている。

【0036】

具体的には、図2に示されるように、リードフレーム30と基板10との間では、導電性接着剤50の樹脂成分51による機械的接続が行われるとともに、この樹脂成分51中に含有される導電性フィラー52による電気的接続が行われている。

【0037】

具体的には、リードフレーム30の他端32側の表面に露出する母材(たとえば銅)に対して、導電性接着剤50中の低融点の導電性フィラー52aであるSnやInのフィラーが融着して金属結合している。

【0038】

また、ここでは基板10に対しても当該低融点の導電性フィラー52aが融着している。上述のように基板10の接続部分は、一般的なものと同様、銀や銅などよりなる電極部であり、リードフレーム30側と同様、低融点の導電性フィラー52aによる融着が発生する。

【0039】

そして、リードフレーム30に融着したフィラー52aと基板10に融着したフィラー52aとの間には、主として高融点であるAgよりなる導電性フィラー52bが介在し、このAgフィラー52b同士の接触による導電経路が形成されている。こうして、リードフレーム30の他端32側と基板10とは、導電性接着剤50を介して電気的および機械的に固定されている。

【0040】

また、図1(a)に示されるように、本実施形態の電子装置においては、基板10の一面11上に、さらに他の電子部品60、70が搭載されている。この他の電子部品60、70としては、一般的なチップコンデンサ、抵抗、ICチップなどの表面実装部品が適用される。

【0041】

図1では、他の電子部品として、一般的なダイマウント材61を介して実装されたチップコンデンサ60、および、一般的なダイマウント材71およびボンディングワイヤ72を介して実装されたICチップ70が表されている。そして、当然ながら、これら他の電子部品60、70もモールド樹脂40で封止されている。

【0042】

さらに、図1(a)に示されるように、基板10の一面11とは反対側の板面である他面12には、シリコーン樹脂やエポキシ樹脂などよりなる接着剤81を介してヒートシンク80が接続されている。

【0043】

そして、このヒートシンク80における基板10側とは反対側の面は、モールド樹脂40から露出する状態で、これら基板10、基板10の一面11上の各電子部品20、60、70、リードフレーム30、およびヒートシンク80が、モールド樹脂40により封止されている。

【0044】

ここで、ヒートシンク80はCuまたはFe系の材料であり、上記各電子部品20、60、70および基板10にて発生する熱は、ヒートシンク80におけるモールド樹脂40から露出する面にて放熱されるようになっている。

【0045】

そして、このような本実施形態の電子装置は、基板10に各電子部品20、60、70を実装し、ヒートシンク80を取り付けた後、これをモールド樹脂40で封止することで製造される。

【0046】

ところで、本実施形態によれば、モールド樹脂40で封止されるリードフレーム30の部分は、表面にめっきが存在せず母材が露出したものであるため、モールド樹脂40との密着性に優れる。

【0047】

そもそも、リードフレーム30に用いられる銅やりん青銅あるいは42アロイなどの母材は、モールド樹脂40の材料であるエポキシ樹脂などと元来、密着性に優れるものであるため、モールド樹脂40との密着性が向上し、樹脂剥離の発生確率が減少する。さらに、リードフレーム30は通常、圧延加工により形成される板材よりなるが、母材そのものの凹凸(たとえば圧延筋など)の影響によって、モールド樹脂40との間に物理的なアンカー効果が発生し密着力が向上する。

【0048】

また、母材が露出するリードフレーム30については、当該母材表面に形成される酸化膜等により、はんだ濡れ性が小さくなり、はんだ付けが行いにくいものとなるが、本実施形態では、融着型の導電性接着剤50を用いることで、導電性フィラー52が溶融して当該母材と金属結合するため、適切に基板10との接続が行える。

【0049】

よって、本実施形態によれば、リードフレーム30とモールド樹脂40との剥離を抑制しつつ、リードフレーム30と基板10との接続を確保することができる。そして、当該剥離が無い状態では、リードフレーム30と基板10との接続部はモールド樹脂40に保護され、大きな応力を受けることは無く、信頼性を考慮しても問題ない構造となる。

【0050】

また、仮に、剥離が発生したとしても、その剥離の進展速度が遅くなるため、上記接続部へ到達するまでの寿命を延ばすことができ、上記接続部のクラックまでの時間を確保できる。

【0051】

実際に、リードフレーム30に対して、はんだめっき(Snめっき)有り、無しの両方で耐久試験を実施した結果では、はんだめっき有りの場合、−40℃と125℃とで1000サイクルの冷熱サイクルにおいて、はんだめっきの部位にて上記剥離が生じクラックが発生することで、抵抗値の上昇がみられたが、はんだめっき無しで母材を露出させた本実施形態の場合、−40℃と125℃とで3000サイクルの冷熱サイクルにおいても、抵抗値の上昇は見られなかった。

【0052】

(第2実施形態)

図3は、本発明の第2実施形態に係る電子装置としてのモールドHICの要部の概略断面構成を示す図である。本実施形態は、上記第1実施形態に比べて、リードフレーム30の他端32側の表面、すなわち母材表面に凹凸30aを形成したことが相違するものである。

【0053】

図3に示されるように、本実施形態では、リードフレーム30の他端32側において露出している母材の表面は、リードフレーム30形成後の処理によって凹凸30aが形成されたものとされている。図3の例では、リードフレーム30の表面全体、すなわち、ここでは母材表面全体に凹凸30aを形成している。

【0054】

具体的には、圧延加工などによりリードフレーム30を形成した後、リードフレーム30の表面に、サンドブラストなどの粗化処理、スタンピング処理などの物理的手法、黒化処理などの化学的手法等を施し、当該表面を粗化する。

【0055】

これにより、当該凹凸30aによるアンカー効果が発揮されることで、モールド樹脂40との密着力が格段に向上することが期待されるため、上記剥離をなくし、信頼性がさらに向上する。

【0056】

また、図4は本第2実施形態の他の例である電子装置としてのモールドHICの要部の概略断面構成を示す図である。

【0057】

上記図3の例では、リードフレーム30の表面全体に凹凸30aを形成していたが、この図4の例では、折り曲げられた形状をなすリードフレーム30の他端32側のうち曲げられた部位であるコーナー部30bのみに、凹凸30aを形成している。リードフレーム30のうちコーナー部30bは、コーナーではない部分と比べ応力集中が大きいため、コーナー部30bのみに凹凸30aを形成しても樹脂剥離防止の効果は大きい。

【0058】

(第3実施形態)

図5は、本発明の第3実施形態に係る電子装置としてのモールドHICの概略断面構成を示す図である。

【0059】

ここでは、図5に示されるように、アンダーフィル90をリードフレーム30の他端32側と基板10との接続部、具体的には、導電性接着剤50の表面と、リードフレーム30の他端32側および基板10のうち導電性接着剤50に隣り合う部位を、アンダーフィル90で被覆している。

【0060】

このアンダーフィル90は、IC分野にて一般に用いられるエポキシ樹脂やシリコーン樹脂などよりなるものであり、基板10の一面11上にリードフレーム30および導電性接着剤50を介して電子部品20を接続した後、モールド樹脂40で封止する前に、ディスペンサなどを用いた注入により配置される。

【0061】

この場合、リードフレーム30の他端32側と基板10との接続部がアンダーフィル90により機械的に補強される。そのため、電子部品20であるコイルを、リードフレームを介して基板10上に実装した後、モールド樹脂40による封止を行うまでの間に行われる工程、たとえばワイヤボンディングなどの工程にて加わる熱による当該接続部の剥離等を防止するという点で効果的である。

【0062】

また、図6は、本第3実施形態の他の例である電子装置としてのモールドHICの概略断面構成を示す図である。この例に示されるように、さらに、電子部品20の下部全体、すなわち電子部品20と基板10の一面11との隙間全体を埋めるように、アンダーフィル90を設けてもよい。

【0063】

電子部品20の下部は、モールド樹脂40の成形時に当該樹脂の流れ性が悪い部分であるが、本例のように、この電子部品20の下部に予めアンダーフィル90を充填しておくことで、モールド樹脂40の成形時におけるボイドの発生を回避することができる。なお、本実施形態は、上記第2実施形態に示した凹凸30aを有するリードフレーム30の場合に対しても、組み合わせて適用できることはもちろんである。

【0064】

(第4実施形態)

図7は、本発明の第4実施形態に係る電子装置としてのモールドHICの概略断面構成を示す図である。

【0065】

本実施形態は、図7に示されるように、モールド樹脂40と電子部品20およびリードフレーム30の他端32側全体との間に、オーバーコート樹脂100を介したものである。このようなオーバーコート樹脂100は、ポリアミドイミド系の樹脂やシリコーン樹脂などであり、モールド樹脂40との密着性を向上させるものである。

【0066】

具体的には、基板10の一面11上にリードフレーム30および導電性接着剤50を介して電子部品20を接続した後、モールド樹脂40で封止する前に、ディスペンサなどを用いた塗布により、オーバーコート樹脂100が配置される。

【0067】

それによれば、リードフレーム30との密着力だけではなく、電子部品20とモールド樹脂40との密着力も向上するため、電子部品20から来る剥離の進展を防止でき、結果、寿命の向上が期待できる。

【0068】

(他の実施形態)

なお、電子部品20としては、リードフレーム30の一端31が当該電子部品20に接続され、他端32側が当該電子部品10から突出し基板10に接続されることで、当該リードフレーム30を介して基板10に接続されるものであればよく、たとえば上記特許文献1に記載されているようなSOJ、またはQFJやSOPやQFPなどのモールドパッケージなどであってもよい。

【0069】

ここで、上記各実施形態のコイル20やSOJあるいはQFJの場合には、リードフレーム30の他端32側が電子部品20の下側に入り込むように曲げられた形状を成すものであるため、電子部品20およびリードフレーム30の基板10の一面11上における搭載面積が小さいものにできるという利点がある。

【0070】

また、上記各実施形態の場合、リードフレームは、その全体が当該リードフレームを構成する母材が露出する構成のものであったが、リードフレームとしては、電子部品から突出する他端側の全体が母材を露出したものであればよく、電子部品と接続される一端側は、めっき処理されたものであってもよい。

【0071】

たとえば、電子部品が上記したモールドパッケージである場合には、リードフレームの一端はモールドパッケージ内に入り込んで、ワイヤボンディングなどによりモールドパッケージに接続される。この場合、リードフレームのうち当該モールドパッケージより突出する他端側の全体は母材が露出する必要があるが、モールドパッケージに入り込んでいる一端側の部位では、ワイヤボンディングなどのためにめっきが施されているものであってもよいことは明らかである。

【符号の説明】

【0072】

10 基板

11 基板の一面

20 電子部品

30 リードフレーム

30a 凹凸

30b コーナー部

31 リードフレームの一端

32 リードフレームの他端

40 モールド樹脂

50 導電性接着剤

52 導電性フィラー

【特許請求の範囲】

【請求項1】

基板(10)と、

前記基板(10)の一面(11)上に搭載された電子部品(20)と、

一端(31)が前記電子部品(20)に接続され、他端(32)側が前記電子部品(20)から突出し前記基板(10)に接続された、金属を母材とするリードフレーム(30)と、

前記基板(10)の前記一面(11)上にて前記電子部品(20)および前記リードフレーム(30)を封止するモールド樹脂(40)と、を備える電子装置であって、

前記リードフレーム(30)における前記電子部品(20)から突出する他端(32)側の全体は、当該リードフレーム(30)を構成する前記母材が表面に露出したものであって、前記モールド樹脂(40)で封止されており、

このリードフレーム(30)の他端(32)側と前記基板(10)との間に、金属よりなる導電性フィラー(52)を含有する導電性接着剤(50)が介在しており、

前記導電性フィラー(52)が前記母材に融着することにより、前記リードフレーム(30)の他端(32)側と前記基板(10)とが電気的および機械的に固定されていることを特徴とする電子装置。

【請求項2】

前記母材は、銅、りん青銅および42アロイの中から選択された金属よりなるものであり、前記母材と融着する前記導電性フィラー(52)は、SnまたはInよりなるものであることを特徴とする請求項1に記載の電子装置。

【請求項3】

前記リードフレーム(30)の他端(32)側における前記母材の表面は、前記リードフレーム(30)形成後の処理によって凹凸(30a)が形成されたものであることを特徴とする請求項1または2に記載の電子装置。

【請求項4】

前記リードフレーム(30)の他端(32)側は、折り曲げられた形状をなしており、

前記凹凸(30a)は、前記リードフレーム(30)の他端(32)側のコーナー部(30b)のみに形成されていることを特徴とする請求項3に記載の電子装置。

【請求項1】

基板(10)と、

前記基板(10)の一面(11)上に搭載された電子部品(20)と、

一端(31)が前記電子部品(20)に接続され、他端(32)側が前記電子部品(20)から突出し前記基板(10)に接続された、金属を母材とするリードフレーム(30)と、

前記基板(10)の前記一面(11)上にて前記電子部品(20)および前記リードフレーム(30)を封止するモールド樹脂(40)と、を備える電子装置であって、

前記リードフレーム(30)における前記電子部品(20)から突出する他端(32)側の全体は、当該リードフレーム(30)を構成する前記母材が表面に露出したものであって、前記モールド樹脂(40)で封止されており、

このリードフレーム(30)の他端(32)側と前記基板(10)との間に、金属よりなる導電性フィラー(52)を含有する導電性接着剤(50)が介在しており、

前記導電性フィラー(52)が前記母材に融着することにより、前記リードフレーム(30)の他端(32)側と前記基板(10)とが電気的および機械的に固定されていることを特徴とする電子装置。

【請求項2】

前記母材は、銅、りん青銅および42アロイの中から選択された金属よりなるものであり、前記母材と融着する前記導電性フィラー(52)は、SnまたはInよりなるものであることを特徴とする請求項1に記載の電子装置。

【請求項3】

前記リードフレーム(30)の他端(32)側における前記母材の表面は、前記リードフレーム(30)形成後の処理によって凹凸(30a)が形成されたものであることを特徴とする請求項1または2に記載の電子装置。

【請求項4】

前記リードフレーム(30)の他端(32)側は、折り曲げられた形状をなしており、

前記凹凸(30a)は、前記リードフレーム(30)の他端(32)側のコーナー部(30b)のみに形成されていることを特徴とする請求項3に記載の電子装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−222220(P2012−222220A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−88016(P2011−88016)

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]