電子装置

【課題】第1の基板上に第2の基板を搭載し、第2の基板上に電子部品を搭載し、さらに第2の基板上にて電子部品と放熱板とを熱的に接続してなる電子装置において、第2の基板を介することなく、放熱板から第1の基板に直接的に放熱できるようにする。

【解決手段】第1の基板10と、一面側に電子部品30が設けられ他面側が第1の基板10と熱的に接続された第2の基板20と、第2の基板20の一面側に設けられ電子部品30と熱的に接続された放熱板40とを備える電子装置において、放熱板40の周辺部には、直接第1の基板10に熱的に接続された延設部70が備えられ、この延設部70は、前放熱板40の周辺部から突出し、その先端部が第2の基板20の貫通穴21に挿入されて第2の基板20の他面側に露出する突出部41と、第2の基板20の他面側にて突出部41の先端部と第1の基板10とを熱的に接続するはんだ50とよりなる。

【解決手段】第1の基板10と、一面側に電子部品30が設けられ他面側が第1の基板10と熱的に接続された第2の基板20と、第2の基板20の一面側に設けられ電子部品30と熱的に接続された放熱板40とを備える電子装置において、放熱板40の周辺部には、直接第1の基板10に熱的に接続された延設部70が備えられ、この延設部70は、前放熱板40の周辺部から突出し、その先端部が第2の基板20の貫通穴21に挿入されて第2の基板20の他面側に露出する突出部41と、第2の基板20の他面側にて突出部41の先端部と第1の基板10とを熱的に接続するはんだ50とよりなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1の基板の上に第2の基板を搭載して熱的に接続し、第2の基板の上に放熱板を搭載し当該放熱板と第2の基板に搭載された電子部品とを熱的に接続してなる電子装置に関する。

【背景技術】

【0002】

従来より、フリップチップ実装により、マザーボードの上に半導体チップを搭載し、この半導体チップを覆うように放熱板を設け、放熱板の外周部をマザーボードにはんだ付けして熱的に接続してなる電子装置が提案されている(特許文献1参照)。

【0003】

上記特許文献1に記載の電子装置においては、放熱板をマザーボードに表面実装することで放熱板からマザーボードへの放熱性の向上を実現している。しかしながら、この電子装置では、フリップチップ接合により、半導体チップを直接マザーボードに実装しているため、狭ピッチな電極配置に対応する高価な基板をマザーボードに使用する必要があり、大幅なコストアップとなる。

【0004】

この問題に対応して、特許文献2に記載の電子装置が提案されている。このものは、第1の基板としてのマザーボードと、一面側に電子部品が設けられ他面側がマザーボードに対向した状態でマザーボードにはんだによって熱的に接続された第2の基板としてのインターポーザと、インターポーザの一面側に設けられ電子部品と熱的に接続された放熱板とを備えている。

【0005】

この場合、上記電極配置の問題については、インターポーザにより解消される。また、電子部品にて発生する熱は、インターポーザを介して筐体などに放熱されるとともに、インターポーザから間接的にマザーボードに放熱されるという両面放熱構造が形成されており、大幅なコストアップが回避される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−107164号公報

【特許文献2】特開2004−312034号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献2に記載されている電子装置では、通常は樹脂基板よりなるインターポーザという伝熱には不利な物質を介して、間接的にマザーボードに放熱しているために、マザーボード側へは十分な放熱ができないという問題がある。

【0008】

本発明は、上記問題に鑑みてなされたものであり、第1の基板上に第2の基板を搭載し、第2の基板上に電子部品を搭載し、さらに第2の基板上にて電子部品と放熱板とを熱的に接続してなる電子装置において、第2の基板を介することなく、放熱板から第1の基板に直接的に放熱できるようにすることを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1に記載の発明においては、放熱板(40)の周辺部に、第2の基板(20)における放熱板(40)が配置されている一面側から第1の基板(10)側の他面側まで延設され、当該他面側にて直接、第1の基板(10)に熱的に接続された延設部(70)を設け、

さらに、第1の基板(10)と第2の基板(20)との間であって前記電子部品(30)の直下には、金属製の熱的接続部材(50)が設けられており、電子部品(30)にて発生する熱は第2の基板(20)から熱的接続部材(50)を介して第1の基板(10)に伝わるようになっていることを特徴としている。

【0010】

それによれば、電子部品(30)にて発生する熱は、放熱板(40)から延設部(70)を通って第1の基板(10)に伝わり、そこで放熱されるから、第2の基板(20)を介することなく、放熱板(40)から第1の基板(10)に直接的に放熱することが可能となる。

【0011】

また、請求項2に記載の発明のように、第2の基板(20)に、その一面から他面まで貫通する貫通穴(21)を設け、延設部(70)を、放熱板(40)の周辺部を第2の基板(20)側に突出させたものであって先端部が貫通穴(21)に対向する突出部(41)と、貫通穴(21)に充填され突出部(41)と熱的に接続された熱伝導性部材(22)と、第2の基板(20)の他面側にて熱伝導性部材(22)と第1の基板(10)との間に介在し、これら両者を熱的に接続する接続部材(50)とにより構成してもよい。

【0012】

それによれば、放熱板(40)の突出部(41)が第2の基板(20)を貫通する構成を採用することなく、放熱板(40)からの熱を、延設部(70)から直接第2の基板(20)に伝えることが可能となり、また、放熱板(40)を第2の基板(20)に表面実装部品と同様の方法で搭載できる。

【0013】

また、請求項3に記載の発明のように、第2の基板(20)に、その一面から他面まで貫通する貫通穴(21)を設け、延設部(70)を、放熱板(40)の周辺部を第2の基板(20)側に突出させたものであって先端部が貫通穴(21)に挿入されて第2の基板(20)の他面側に突出する突出部(41)よりなるものとし、突出部(41)の先端部が、第1の基板(10)に設けられた貫通穴(12)に挿入されて第1の基板(10)を貫通した状態で、第1の基板(10)に熱的に接続されたものとしてもよい。

【0014】

それによれば、放熱板(40)から第1の基板(10)における第2の基板(20)側の面とは反対側の面にまで直接放熱することができる。

【0015】

また、請求項4に記載の発明のように、延設部(70)を、放熱板(40)の周辺部を第2の基板(20)の端部まで延ばし当該端部にて第2の基板(20)の他面に向かって折り返した形状を有する折り返し部(42)と、第2の基板(20)の他面側にて折り返し部(42)と第1の基板(10)との間に介在し、これら両者を熱的に接続する金属製の接続部材(50)とにより構成されたものとしてもよい。

【0016】

それによれば、第2の基板(20)に対して、当該第2の基板の一面から他面まで貫通する貫通穴を設けることなく、延設部(70)を第1の基板(10)に熱的に接続することができる。ここで請求項6に記載の発明のように、請求項2または4における接続部材(50)と請求項1における熱的接続部材(50)とは同じものとすることができる。

【0017】

また、請求項5に記載の発明のように、放熱板(40)の周辺部を、第2の基板(20)の端部よりはみ出させ、このはみ出している部位にて第1の基板(10)まで突出する突出部(41)を設け、延設部(70)は、突出部(41)と、この突出部(41)と第1の基板(10)とを熱的に接続するはんだ(50)とよりなるものとしてもよい。

【0018】

それによれば、第2の基板(20)に対して、当該第2の基板の一面から他面まで貫通する貫通穴を設けることなく、延設部(70)を第1の基板(10)に熱的に接続することができる。

【0019】

なお、特許請求の範囲およびこの欄で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【図面の簡単な説明】

【0020】

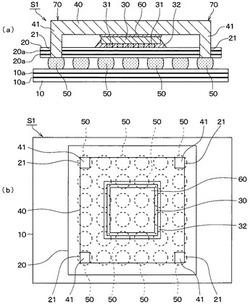

【図1】本発明の第1実施形態に係る電子装置を示す図であり、(a)は概略断面図、(b)は(a)中の概略上面図である。

【図2】第1実施形態の電子装置における放熱経路を示す図である。

【図3】本発明の第2実施形態に係る電子装置の概略断面図である。

【図4】本発明の第3実施形態に係る電子装置の概略断面図である。

【図5】本発明の第4実施形態に係る電子装置の概略断面図である。

【図6】本発明の第5実施形態に係る電子装置の概略断面図である。

【図7】本発明の第6実施形態に係る電子装置の概略断面図である。

【図8】本発明の第7実施形態に係る電子装置の概略断面図である。

【図9】本発明の第8実施形態に係る電子装置の概略断面図である。

【図10】本発明の第9実施形態に係る電子装置の概略断面図である。

【図11】本発明の第10実施形態に係る電子装置の概略断面図である。

【図12】本発明の第11実施形態に係る電子装置の概略断面図である。

【図13】本発明の第12実施形態に係る電子装置の概略断面図である。

【図14】本発明の第13実施形態に係る電子装置の概略断面図である。

【図15】本発明の第13実施形態に係る電子装置の概略断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、説明の簡略化を図るべく、図中、同一符号を付してある。

【0022】

(第1実施形態)

図1は、本発明の第1実施形態に係る電子装置S1の概略構成を示す図であり、図1において(a)は概略断面図、(b)は(a)中の概略上面図である。なお、図1(b)では、放熱板40を透過して示してある。

【0023】

本実施形態の電子装置S1は、大きくは、第1の基板10と、この第1の基板10に搭載された第2の基板20と、この第2の基板20に搭載された電子部品30と、この電子部品30と熱的に接続された放熱板40とを備えて構成されている。

【0024】

第1の基板10は、いわゆるマザーボードとして構成されるものであり、樹脂基板、セラミック基板、あるいはリードフレームなどである。ここでは、第1の基板10は、第1の基板10の板面方向に延びるように配置された銅などよりなる内層配線10aを内部に有する樹脂基板である。

【0025】

第2の基板20は、いわゆるインターポーザとして構成されるものであり、樹脂基板、セラミック基板、あるいはリードフレームなどである。ここでは、第2の基板20も、第2の基板20の板面方向に延びるように配置された銅などよりなる内層配線20aを内部に有する樹脂基板である。

【0026】

この第2の基板20の一面(図1(a)における上面)側に、電子部品30が設けられており、第2の基板20の他面(図1(a)における下面)側が第1の基板10の一面(図1(a)における上面)に対向した状態となっている。そして、この状態で、第2の基板20は、第1の基板10の一面上に搭載されている。

【0027】

ここで、第1の基板10の一面(図1(a)における上面)と第2の基板20の他面との間には、熱的接続部材としてのはんだ50が介在しており、第1の基板10と第2の基板20とは、このはんだ50を介して互いに熱的に接続されている。

【0028】

このはんだ50としては、一般的な鉛フリーはんだや共晶はんだなどを採用することができ、ここでは、複数個のはんだバンプとして構成されている。なお、これら両基板10、20を熱的に接続する熱的接続部材としては、はんだ50以外にも、金属バンプや導電性接着剤などであってもよい。

【0029】

第2の基板20の一面側に設けられている電子部品30としては、ICチップ、フリップチップ、ダイオードなどの表面実装部品であって、駆動時に発熱するものであれば、特に限定されない。この電子部品30は、第2の基板20に対して、はんだや導電性接着剤などにより電気的・機械的に接合されるものである。

【0030】

ここでは、電子部品30としては、IC素子を示している。また、ここでは、電子部品30は、一般的なはんだ31およびエポキシ樹脂などよりなる一般的なアンダーフィル32を介して、第2の基板20の一面上に搭載され、第2の基板20と電気的・機械的に接続されている。

【0031】

このように、図1に示される電子装置S1では、電子部品30を第2の基板20にフリップチップ接合(FC)したものに、複数のバンプとしてのはんだ50を取り付けてFC−BGA(ボールグリッドアレイ)を構成し、これを第1の基板10の一面に搭載し接合している。

【0032】

また、第2の基板20の一面上には、電子部品30を覆う形で、放熱板40が設けられている。この放熱板40は、銅やアルミニウム、鉄などよりなる板状のヒートシンクとして構成されている。図1(b)では、矩形板状の第1の基板10が示されており、第2の基板20はそれよりも一回り小さい矩形板状をなし、放熱板40は、さらに一回り小さい矩形板状のものとして示されている。

【0033】

この放熱板40と電子部品30との間には、放熱ゲル60が介在されている。この放熱ゲル60は、シリコーンゲルなどの電気絶縁性を有し且つ熱伝導性に優れたゲルよりなる一般的なものであり、この放熱ゲル60を介して電子部品30と放熱板40とは、熱的に接続されている。

【0034】

このような構成において、本実施形態の電子装置S1では、放熱板40の周辺部には、第2の基板20の一面側から他面側まで延設され、当該他面側にて直接、第1の基板10に熱的に接続された延設部70が備えられている。ここでは、延設部70は、矩形状をなす放熱板40の四隅部に設けられている。

【0035】

本実施形態では、第2の基板20のうち放熱板40の延設部70に対向する部位に、当該第2の基板20の厚さ方向に貫通する穴、すなわち第2の基板20の一面から他面まで貫通する貫通穴21が設けられている。そして、延設部70は、この貫通穴21を通って第2の基板20の一面側から他面側まで延設されたものとされている。この貫通穴21は、プレス加工やエッチングなどにより形成される。

【0036】

ここでは、放熱板40の四隅部には、当該四隅部を第2の基板20側に突出させた突出部41が形成されている。このような突出部41は、プレス加工やエッチングなどにより形成される。そして、この突出部41の先端部は、第2の基板20の一面側から貫通穴21に挿入されて第2の基板20の他面側に露出している。

【0037】

また、第2の基板20の他面側では、突出部41の先端部と第1の基板10の一面との間に、金属製の接続部材50が介在している。ここでは、接続部材50は、第1及び第2の基板10、20を接続する上記はんだ50と同じはんだ50であり、この接続部材としてのはんだ50を介して、突出部41の先端部と第1の基板10とが、熱的に接続されている。

【0038】

このように、本実施形態では、放熱板40の周辺部にて突出し第2の基板20を厚さ方向に貫通する突出部41と、この突出部41と第1の基板10とを熱的に接続するはんだ50とにより、延設部70が構成されている。

【0039】

このような本実施形態の電子装置S1における放熱経路について、図2を参照して述べる。図2は、本電子装置S1における放熱経路を示す図である。図2では、各矢印によって熱伝導の方向が示されている。

【0040】

本実施形態では、図2に示されるように、駆動時などに電子部品30にて発生する熱は、電子部品30よりも第2の基板20側については、当該第2の基板20からはんだ50を介して第1の基板10に伝わる。

【0041】

一方、電子部品30よりも放熱板40側については、上記電子部品30にて発生する熱は、放熱板40からその外部へ放熱されるとともに、放熱板40の周辺部の延設部70に伝わる。そして、当該熱は、延設部70にて突出部41からはんだ50を通り、第1の基板10に伝わる。そして、第1の基板10に伝わってきた熱は、内層配線10aを伝って、外部へ放熱される。

【0042】

このように、本実施形態では、放熱板40の周辺部に、第2の基板20の一面側から他面側まで延設され、当該他面側にて直接第1の基板10に熱的に接続された延設部70を備えることにより、放熱板40からの熱は、第2の基板20を介することなく、延設部70から直接第2の基板20に伝わるようになっている。それにより、電子部品30の両面にて適切な放熱が行えるようになっている。

【0043】

次に、本実施形態の電子装置S1の製造方法について、述べておく。まず、はんだ31およびアンダーフィル32を介して、第2の基板20の一面に電子部品30をフリップチップ実装する。この電子部品30の搭載は、一般的なフリップチップボンダーを用いて行える。

【0044】

そして、この上に、放熱板40をスルーホールデバイス実装(THD)用の装置を用いて搭載する。つまり、電子部品30の上に、放熱ゲル60を介して放熱板40を搭載するとともに、放熱板40の突出部41を第2の基板20の貫通穴21に挿入する。

【0045】

一方、第2の基板20の他面に、たとえばはんだボールを設ける要領で、はんだ50を設けておく。そして、このFC−BGAとしての第2の基板20を、第1の基板10の一面上に搭載し、両基板10、20の間および突出部41と第1の基板10との間を、はんだ50により接続する。これにより、本実施形態の電子装置S1ができあがる。

【0046】

また、本実施形態では、コスト的には安価にピッチ変換できるインターポーザとしての第2の基板20を使用することで、次のような利点もある。1つは、第2の基板20の露出面に、たとえばプログラムの検査端子を配置すれば、はんだボールに傷等を付けることなく検査ができる。また、第2の基板20の空いた部位に、コンデンサや抵抗等の他部品を実装すればモジュール化も可能となる。

【0047】

なお、上記図1では、突出部41は四角柱状であり、貫通穴21もそれに対応した形状であるが、突出部41および貫通穴21は、突出部41の先端部が貫通穴21に挿入されて第2の基板20の他面側に露出するものであればよく、それ以外にも、たとえば円柱形状などであってもよい。

【0048】

また、突出部41およびそれに対応して形成される貫通穴21の位置については、放熱板40の周辺部であればよく、上記した四隅部以外にも、たとえば辺部などに設けることも可能である。ただし、貫通穴21については、貫通穴21による第2の基板20の機械的強度の低下を考慮し、貫通穴21の面積は適当な大きさに留める。

【0049】

また、両基板10、20の間に介在して放熱板40の突出部41と第1の基板10とを熱的に接続する接続部材50としては、上述したはんだ50に限定されるものではなく、たとえば導電性接着剤やネジなどであってもよい。

【0050】

(第2実施形態)

図3は、本発明の第2実施形態に係る電子装置S2の概略断面構成を示す図である。本実施形態は、上記第1実施形態に比べて、第1の基板10の他面(図3中の下面)に筺体100を設けたことが相違するものであり、ここでは、この相違点を中心に述べることとする。

【0051】

この筺体100は、電子装置S2を収納するケースなどであり、たとえばアルミニウムや銅などの熱伝導性に優れた材料よりなる。筐体100は、本電子装置S2の第1の基板10の他面に接触して設けられている。

【0052】

そして、本電子装置S2においては、第1の基板10における延設部70との接続部に、当該基板の厚さ方向に貫通する放熱用穴部11が設けられている。この放熱用穴部11は、第1の基板10の一面(図3中の上面)から他面に貫通する貫通穴を形成し、この貫通穴に銅や銀などの導電性ペーストを充填してなるものである。

【0053】

これにより、本実施形態においては、放熱板40の周辺部に伝わった電子部品30の熱は、延設部70を介して、第1の基板10に伝わり、第1の基板10の内層配線10aを伝って外部へ放熱されるとともに、放熱用穴部11から筺体100へ放熱される。そのため、放熱性能のさらなる向上が期待できる。なお、筐体100と第1の基板10とが接地できない場合は、当該両者間に上記したような放熱ゲルなどを介在させてもよい。

【0054】

(第3実施形態)

図4は、本発明の第3実施形態に係る電子装置S3の概略断面構成を示す図である。本実施形態では、上記第1実施形態との相違点を中心に述べることとする。

【0055】

上記第1実施形態では、放熱板40の周辺部にて突出し第2の基板20を厚さ方向に貫通する突出部41と、この突出部41と第1の基板10とを熱的に接続するはんだ50とにより、延設部70が構成されていた。

【0056】

それに対して、本実施形態では、図4に示されるように、放熱板40の突出部41は、放熱板40の周辺部を第2の基板20の貫通穴21に向かって突出させたものであるが、その先端部が第2の基板20の貫通穴21に挿入されるほど長いものではなく、突出部41の先端部は第2の基板20の一面上に位置している。

【0057】

また、本実施形態では、貫通穴21には、はんだや導電性ペーストなどの熱伝導性材料よりなる熱伝導性部材22が充填されている。つまり、第2の基板20のうち突出部41に対向する部位には、当該第2の基板20の厚さ方向に貫通する熱伝導性部材22が設けられている。

【0058】

そして、第2の基板20の一面にて、熱伝導性部材22は突出部41の先端部に接触し、これら両者22、41は互いに熱的に接続されている。一方、第2の基板20の他面では、熱伝導性部材22は、上記接続部材としてのはんだ50に接触し、このはんだ50を介して、熱伝導性部材22と第1の基板10とが互いに熱的に接続されている。

【0059】

このように、本実施形態では、放熱板40の周辺部にて突出する突出部41と、この突出部41と熱的に接続され、第2の基板20を貫通する熱伝導性部材22と、この熱伝導性部材22と第1の基板10とを熱的に接続するはんだ50とにより、延設部70が構成されている。

【0060】

そして、本実施形態の電子装置S3においても、電子部品30にて発生する熱は、放熱板40から延設部70を通って第1の基板10に伝わり、そこで放熱されるから、第2の基板20を介することなく、放熱板40から第1の基板10に直接的に放熱することが可能となる。そして、電子部品30の両面にて適切な放熱が行える。

【0061】

また、本実施形態では、放熱板40を第1の基板10の一面上に搭載するときに、その突出部41を第2の基板20の貫通穴21に挿入する必要が無い。そのため、放熱板40は、THD実装ではなく、電子部品30とともに表面実装部品用のマウンタにより実装することができる。

【0062】

また、本実施形態においては、両基板10、20の間に介在して熱伝導性部材22と第1の基板10とを熱的に接続する接続部材50としては、上述したはんだ50に限定されるものではなく、たとえば導電性接着剤やネジなどであってもよい。また、本実施形態の電子装置S3においても、上記第2実施形態に示したような筺体100との組み合わせを行ってもよい。

【0063】

(第4実施形態)

図5は、本発明の第4実施形態に係る電子装置S4の概略断面構成を示す図である。本実施形態は、上記第1実施形態に比べて延設部70の構成を変更したところが相違するものであり、この相違点を中心に述べることとする。

【0064】

上記第1実施形態では、放熱板40の周辺部にて突出し第2の基板20を厚さ方向に貫通する突出部41と、この突出部41と第1の基板10とを熱的に接続するはんだ50とにより、延設部70が構成されていた。

【0065】

それに対して、本実施形態では、図5に示されるように、放熱板40の突出部41をさらに延長しており、突出部41の先端部は、第1の基板10に設けられた貫通穴12に挿入され第1の基板10を厚さ方向に貫通している。つまり、突出部41の先端部は、第1の基板10の一面側から第1の基板10における第2の基板20側とは反対側の他面まで貫通した状態とされている。

【0066】

そして、突出部41の先端部は、第1の基板10の貫通穴12内にて第1の基板10の内層配線10aに接触するとともに、第1の基板10の他面にて突出する部位を、はんだ50aにより固定されており、突出部41の先端部と第1の基板10とは熱的に接続されている。なお、第1の基板10の貫通穴12も、プレス加工やエッチングなどにより形成される。

【0067】

このように、本実施形態では、突出部41により延設部70が構成されている。そして、本実施形態の電子装置S4においても、電子部品30にて発生する熱は、放熱板40から延設部70を通って第1の基板10に伝わり、そこで放熱されるから、第2の基板20を介することなく、放熱板40から第1の基板10に直接的に放熱することが可能となる。そして、電子部品30の両面にて適切な放熱が行える。

【0068】

また、本実施形態によれば、放熱板40の突出部41が第1の基板10を貫通しているので、放熱板40と第1の基板10との間の熱的な接続を行うにあたって、上記第3実施形態のような熱伝導性接続部材が不要となる。また、突出部41は、第1の基板10の内部にて内層配線10aと直接、熱的に接続されるので、放熱性の向上が期待できる。

【0069】

また、突出部41は、第1の基板10を貫通して第1の基板10の他面に露出しているので、図5に示されるように、この第1の基板10の他面に上記第2実施形態に示したような筺体100を設け、これに突出部41の先端部を接触させれば、さらなる放熱性の向上が図れる。

【0070】

(第5実施形態)

図6は、本発明の第5実施形態に係る電子装置S5の概略断面構成を示す図である。本実施形態は、上記第2実施形態に比べて、延設部70における熱伝導性部材22および接続部材50としてのはんだ50を、鉄やステンレスなどの金属製のネジ51で代用したところが相違するものであり、この相違点を中心に述べることとする。

【0071】

図6に示されるように、本実施形態では、ネジ51を、第1の基板10の他面側から第1の基板10を厚さ方向に貫通させ、さらに第2の基板20を厚さ方向に貫通させ、第2の基板20の一面側にて、ネジ51と放熱板40の突出部41とを接続している。

【0072】

この場合、たとえば、電子部品30が搭載・固定された第2の基板20を、はんだ50を介して第1の基板10に接合した後、放熱ゲル60を介して放熱板40を電子部品30に仮固定した状態で、ネジ51によって、第1の基板10と一緒に放熱板40をネジ結合すればよい。また、この場合、ネジ51を雄ねじとし、突出部41にはこれに対応する雌ねじを形成しておけばよい。

【0073】

このように、本実施形態では、突出部41およびネジ51により延設部70が構成されている。そして、本実施形態の電子装置S5においても、電子部品30にて発生する熱は、放熱板40から延設部70を通って第1の基板10に伝わり、そこで放熱されるから、第2の基板20を介することなく、放熱板40から第1の基板10に直接的に放熱することが可能となる。そして、電子部品30の両面にて適切な放熱が行える。

【0074】

また、本実施形態によれば、放熱板40と第1の基板10との間の熱的な接続を、導電性ペーストなどの熱伝導性接続部材を介することなく行える。また、金属製のネジ51が、第1の基板10の内部にて内層配線10aと直接、熱的に接続されるので、放熱性の向上が期待できる。

【0075】

また、本実施形態では、ネジ51は、その頭部が第1の基板10の他面に露出しているので、図6に示されるように、上記同様の筺体100を設け、これにネジ51を接触させれば、さらなる放熱性の向上が図れる。

【0076】

(第6実施形態)

図7は、本発明の第6実施形態に係る電子装置S6の概略断面構成を示す図である。本実施形態は、上記各実施形態における放熱板40を、ヒートシンクのような板材ではなく、銅やアルミニウムなどの金属箔より構成したものである。

【0077】

本実施形態では、図7に示されるように、第2の基板20の一面上にて、金属箔よりなる放熱板40により電子部品30を覆う。ここで、放熱板40の周辺部は第2の基板20の端部よりはみ出すものを用いる。なお、この場合も、電子部品30と放熱板40との間に放熱ゲル60を介在させてもよい。

【0078】

そして、放熱板40の周辺部を第2の基板20の端部まで延ばし、当該端部よりはみ出した部分を、当該端部にて第2の基板20の他面に向かって折り返し、この折り返された部位としての折り返し部42を形成する。

【0079】

そして、第2の基板20の他面側にて、折り返し部42と第1の基板10とは、これら両者間に介在する金属製の接続部材としてのはんだ50により、熱的に接続される。なお、この接続部材50も、はんだ50に代えて導電性接着剤などでもよい。

【0080】

このように、本実施形態では、放熱板40の折り返し部42と接続部材50とにより、延設部70が形成されている。そして、本実施形態の電子装置S6においても、適切な両面放熱を実現しつつ、電子部品30にて発生する熱は、放熱板40から延設部70を通って第1の基板10に伝わり、そこで放熱されるから、第2の基板20を介することなく、放熱板40から第1の基板10に直接的に放熱することが可能となる。

【0081】

また、本実施形態によれば、第2の基板20に対して、その一面から他面まで貫通する貫通穴を設けることなく、延設部70を、第2の基板20の一面から他面まで延ばすとともに、第1の基板10に熱的に接続することができる。

【0082】

(第7実施形態)

図8は、本発明の第7実施形態に係る電子装置S7の概略断面構成を示す図である。本実施形態は、上記第4実施形態に示される電子装置(上記図5参照)において、第2の基板20を、電子部品30を内蔵する部品内蔵基板としたものである。

【0083】

この第2の基板20は、図8に示されるように、樹脂基板の内部に内層配線20aと電子部品30を埋設した一般的なものであり、電子部品30は第2の基板20の一面側に寄って配置されている。

【0084】

この場合、放熱板40は、第2の基板20の一面に接するとともに、第2の基板20の端部よりはみ出した部位に突出部41を有している。そして、図8に示されるように、第2の基板20の端面と突出部41とが接触しており、その結果、第2の基板20の端面に露出する内層配線20aと突出部41とが接触して熱的に接続されている。

【0085】

本実施形態によれば、上記第4実施形態と同様の作用効果を奏するとともに、第2の基板20の内部の電子部品30から、内層配線20aを介して、第2の基板20の板面方向へ向かう放熱が可能となる。そのため、電子部品30については、両面放熱(第2の基板20の厚さ方向への放熱)に加えて、放熱経路が増加し、さらなる放熱性の向上が可能である。

【0086】

(第8実施形態)

図9は、本発明の第8実施形態に係る電子装置S8の概略断面構成を示す図である。本実施形態は、上記第1実施形態に示される電子装置(上記図1参照)において、上記第7実施形態同様に、第2の基板20の板面方向への電子部品30の放熱経路の増加を図ったものである。

【0087】

図9に示されるように、本実施形態では、第2の基板20の一面上に搭載されている電子部品30について、図9中の横方向(つまり、第2の基板20の板面方向)における放熱板40との隙間をできるだけ狭くし、その隙間を上記放熱ゲル60で埋め尽くした構成とする。それにより、同方向において、電子部品30と放熱板40とが、放熱ゲル60を介して熱的に接続された形となる。

【0088】

そうすることで、電子部品30については、上記両面方向だけでなく、第2の基板20の板面方向への放熱も可能となり、さらなる放熱性の向上が期待できる。以下の第9〜第12実施形態では、本実施形態の考え方を、上記第1実施形態だけでなく、それ以外の上記実施形態に応用したものである。

【0089】

(第9実施形態)

図10は、本発明の第9実施形態に係る電子装置S9の概略断面構成を示す図である。本実施形態は、上記第3実施形態に示される電子装置(上記図4参照)において、第2の基板20の板面方向への電子部品30の放熱経路の増加を図ったものである。

【0090】

図10に示されるように、本実施形態では、第2の基板20の一面上に搭載されている電子部品30について、図10中の横方向(つまり、第2の基板20の板面方向)における放熱板40との隙間をできるだけ狭くし、その隙間を上記放熱ゲル60で埋め尽くした構成とする。そうすることで、電子部品30については、第2の基板20の板面方向への放熱も可能となり、さらなる放熱性の向上が期待できる。

【0091】

(第10実施形態)

図11は、本発明の第10実施形態に係る電子装置S10概略断面構成を示す図である。本実施形態は、上記第4実施形態に示される電子装置(上記図5参照)において、第2の基板20の板面方向への電子部品30の放熱経路の増加を図ったものである。

【0092】

図11に示されるように、本実施形態では、第2の基板20の一面上に搭載されている電子部品30について、図11中の横方向(つまり、第2の基板20の板面方向)における放熱板40との隙間をできるだけ狭くし、その隙間を上記放熱ゲル60で埋め尽くした構成とする。そうすることで、電子部品30については、第2の基板20の板面方向への放熱も可能となり、さらなる放熱性の向上が期待できる。

【0093】

(第11実施形態)

図12は、本発明の第11実施形態に係る電子装置S11の概略断面構成を示す図である。本実施形態は、上記第5実施形態に示される電子装置(上記図6参照)において、第2の基板20の板面方向への電子部品30の放熱経路の増加を図ったものである。

【0094】

図12に示されるように、本実施形態では、第2の基板20の一面上に搭載されている電子部品30について、図12中の横方向(つまり、第2の基板20の板面方向)における放熱板40との隙間をできるだけ狭くし、その隙間を上記放熱ゲル60で埋め尽くした構成とする。そうすることで、電子部品30については、第2の基板20の板面方向への放熱も可能となり、さらなる放熱性の向上が期待できる。

【0095】

(第12実施形態)

図13は、本発明の第12実施形態に係る電子装置S12の概略断面構成を示す図である。本実施形態は、上記第6実施形態に示される電子装置(上記図7参照)において、第2の基板20の板面方向への電子部品30の放熱経路の増加を図ったものである。

【0096】

図13に示されるように、本実施形態では、第2の基板20の一面上に搭載されている電子部品30について、図13中の横方向(つまり、第2の基板20の板面方向)における放熱板40との隙間をできるだけ狭くし、その隙間を上記放熱ゲル60で埋め尽くした構成とする。そうすることで、電子部品30については、第2の基板20の板面方向への放熱も可能となり、さらなる放熱性の向上が期待できる。

【0097】

(第13実施形態)

図14は、本発明の第13実施形態に係る電子装置S13の概略断面構成を示す図である。本実施形態では、上記第1実施形態との相違点を中心に述べることとする。

【0098】

図14に示されるように、放熱板40の周辺部は、第2の基板20の端部よりはみ出しており、突出部41は、このはみ出している部位にて第1の基板10まで突出する形で設けられている。

【0099】

そして、突出部41の先端部と第1の基板10とは、これら両者の間に介在するはんだ50により熱的に接続されている。このように、本実施形態では延設部70は、突出部41と、はんだ50とにより構成されている。

【0100】

本実施形態によれば、電子部品30にて発生する熱は、放熱板40から延設部70を通って第1の基板10に伝わり、そこで放熱されるから、第2の基板20を介することなく、放熱板40から第1の基板10に直接的に放熱することが可能となる。そして、電子部品30の両面にて適切な放熱が行える。

【0101】

また図15は、第1の基板10における突出部41のはんだ接続部の下部に、当該基板の厚さ方向に貫通する放熱用穴部11が設けられている。この放熱用穴部11は、第1の基板10の一面(図15中の上面)から他面に貫通する貫通穴を形成し、この貫通穴に銅や銀などの導電性ペーストを充填してなるものである。突出部41は、第1の基板10とはんだ50にて接続されているので、この導電性ペーストで埋めた放熱用穴部11を通じ、第1の基板10の他面に放熱する事ができるので、図15に示されるように、この第1の基板10の他面に上記第2実施形態に示したような筺体100を設け、これに導電性ペーストで埋めた放熱用穴部11を接触させれば、さらなる放熱性の向上が図れる。

【0102】

また、本実施形態によれば、第2の基板20に対して、その一面から他面まで貫通する貫通穴を設けることなく、延設部70を、第2の基板20の一面から他面まで延ばすとともに、第1の基板10に熱的に接続することができる。

【0103】

(他の実施形態)

なお、上記各実施形態においては、延設部70を主要部とするものであり、電子装置におけるそれ以外の部分、たとえば各基板10、20、電子部品30などについては、適宜設計変更が可能である。

【符号の説明】

【0104】

10 第1の基板

12 第1の基板の貫通穴

20 第2の基板

21 第2の基板の貫通穴

30 電子部品

40 放熱板

41 突出部

42 折り返し部

50 はんだ

70 延設部

【技術分野】

【0001】

本発明は、第1の基板の上に第2の基板を搭載して熱的に接続し、第2の基板の上に放熱板を搭載し当該放熱板と第2の基板に搭載された電子部品とを熱的に接続してなる電子装置に関する。

【背景技術】

【0002】

従来より、フリップチップ実装により、マザーボードの上に半導体チップを搭載し、この半導体チップを覆うように放熱板を設け、放熱板の外周部をマザーボードにはんだ付けして熱的に接続してなる電子装置が提案されている(特許文献1参照)。

【0003】

上記特許文献1に記載の電子装置においては、放熱板をマザーボードに表面実装することで放熱板からマザーボードへの放熱性の向上を実現している。しかしながら、この電子装置では、フリップチップ接合により、半導体チップを直接マザーボードに実装しているため、狭ピッチな電極配置に対応する高価な基板をマザーボードに使用する必要があり、大幅なコストアップとなる。

【0004】

この問題に対応して、特許文献2に記載の電子装置が提案されている。このものは、第1の基板としてのマザーボードと、一面側に電子部品が設けられ他面側がマザーボードに対向した状態でマザーボードにはんだによって熱的に接続された第2の基板としてのインターポーザと、インターポーザの一面側に設けられ電子部品と熱的に接続された放熱板とを備えている。

【0005】

この場合、上記電極配置の問題については、インターポーザにより解消される。また、電子部品にて発生する熱は、インターポーザを介して筐体などに放熱されるとともに、インターポーザから間接的にマザーボードに放熱されるという両面放熱構造が形成されており、大幅なコストアップが回避される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−107164号公報

【特許文献2】特開2004−312034号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献2に記載されている電子装置では、通常は樹脂基板よりなるインターポーザという伝熱には不利な物質を介して、間接的にマザーボードに放熱しているために、マザーボード側へは十分な放熱ができないという問題がある。

【0008】

本発明は、上記問題に鑑みてなされたものであり、第1の基板上に第2の基板を搭載し、第2の基板上に電子部品を搭載し、さらに第2の基板上にて電子部品と放熱板とを熱的に接続してなる電子装置において、第2の基板を介することなく、放熱板から第1の基板に直接的に放熱できるようにすることを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1に記載の発明においては、放熱板(40)の周辺部に、第2の基板(20)における放熱板(40)が配置されている一面側から第1の基板(10)側の他面側まで延設され、当該他面側にて直接、第1の基板(10)に熱的に接続された延設部(70)を設け、

さらに、第1の基板(10)と第2の基板(20)との間であって前記電子部品(30)の直下には、金属製の熱的接続部材(50)が設けられており、電子部品(30)にて発生する熱は第2の基板(20)から熱的接続部材(50)を介して第1の基板(10)に伝わるようになっていることを特徴としている。

【0010】

それによれば、電子部品(30)にて発生する熱は、放熱板(40)から延設部(70)を通って第1の基板(10)に伝わり、そこで放熱されるから、第2の基板(20)を介することなく、放熱板(40)から第1の基板(10)に直接的に放熱することが可能となる。

【0011】

また、請求項2に記載の発明のように、第2の基板(20)に、その一面から他面まで貫通する貫通穴(21)を設け、延設部(70)を、放熱板(40)の周辺部を第2の基板(20)側に突出させたものであって先端部が貫通穴(21)に対向する突出部(41)と、貫通穴(21)に充填され突出部(41)と熱的に接続された熱伝導性部材(22)と、第2の基板(20)の他面側にて熱伝導性部材(22)と第1の基板(10)との間に介在し、これら両者を熱的に接続する接続部材(50)とにより構成してもよい。

【0012】

それによれば、放熱板(40)の突出部(41)が第2の基板(20)を貫通する構成を採用することなく、放熱板(40)からの熱を、延設部(70)から直接第2の基板(20)に伝えることが可能となり、また、放熱板(40)を第2の基板(20)に表面実装部品と同様の方法で搭載できる。

【0013】

また、請求項3に記載の発明のように、第2の基板(20)に、その一面から他面まで貫通する貫通穴(21)を設け、延設部(70)を、放熱板(40)の周辺部を第2の基板(20)側に突出させたものであって先端部が貫通穴(21)に挿入されて第2の基板(20)の他面側に突出する突出部(41)よりなるものとし、突出部(41)の先端部が、第1の基板(10)に設けられた貫通穴(12)に挿入されて第1の基板(10)を貫通した状態で、第1の基板(10)に熱的に接続されたものとしてもよい。

【0014】

それによれば、放熱板(40)から第1の基板(10)における第2の基板(20)側の面とは反対側の面にまで直接放熱することができる。

【0015】

また、請求項4に記載の発明のように、延設部(70)を、放熱板(40)の周辺部を第2の基板(20)の端部まで延ばし当該端部にて第2の基板(20)の他面に向かって折り返した形状を有する折り返し部(42)と、第2の基板(20)の他面側にて折り返し部(42)と第1の基板(10)との間に介在し、これら両者を熱的に接続する金属製の接続部材(50)とにより構成されたものとしてもよい。

【0016】

それによれば、第2の基板(20)に対して、当該第2の基板の一面から他面まで貫通する貫通穴を設けることなく、延設部(70)を第1の基板(10)に熱的に接続することができる。ここで請求項6に記載の発明のように、請求項2または4における接続部材(50)と請求項1における熱的接続部材(50)とは同じものとすることができる。

【0017】

また、請求項5に記載の発明のように、放熱板(40)の周辺部を、第2の基板(20)の端部よりはみ出させ、このはみ出している部位にて第1の基板(10)まで突出する突出部(41)を設け、延設部(70)は、突出部(41)と、この突出部(41)と第1の基板(10)とを熱的に接続するはんだ(50)とよりなるものとしてもよい。

【0018】

それによれば、第2の基板(20)に対して、当該第2の基板の一面から他面まで貫通する貫通穴を設けることなく、延設部(70)を第1の基板(10)に熱的に接続することができる。

【0019】

なお、特許請求の範囲およびこの欄で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係る電子装置を示す図であり、(a)は概略断面図、(b)は(a)中の概略上面図である。

【図2】第1実施形態の電子装置における放熱経路を示す図である。

【図3】本発明の第2実施形態に係る電子装置の概略断面図である。

【図4】本発明の第3実施形態に係る電子装置の概略断面図である。

【図5】本発明の第4実施形態に係る電子装置の概略断面図である。

【図6】本発明の第5実施形態に係る電子装置の概略断面図である。

【図7】本発明の第6実施形態に係る電子装置の概略断面図である。

【図8】本発明の第7実施形態に係る電子装置の概略断面図である。

【図9】本発明の第8実施形態に係る電子装置の概略断面図である。

【図10】本発明の第9実施形態に係る電子装置の概略断面図である。

【図11】本発明の第10実施形態に係る電子装置の概略断面図である。

【図12】本発明の第11実施形態に係る電子装置の概略断面図である。

【図13】本発明の第12実施形態に係る電子装置の概略断面図である。

【図14】本発明の第13実施形態に係る電子装置の概略断面図である。

【図15】本発明の第13実施形態に係る電子装置の概略断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、説明の簡略化を図るべく、図中、同一符号を付してある。

【0022】

(第1実施形態)

図1は、本発明の第1実施形態に係る電子装置S1の概略構成を示す図であり、図1において(a)は概略断面図、(b)は(a)中の概略上面図である。なお、図1(b)では、放熱板40を透過して示してある。

【0023】

本実施形態の電子装置S1は、大きくは、第1の基板10と、この第1の基板10に搭載された第2の基板20と、この第2の基板20に搭載された電子部品30と、この電子部品30と熱的に接続された放熱板40とを備えて構成されている。

【0024】

第1の基板10は、いわゆるマザーボードとして構成されるものであり、樹脂基板、セラミック基板、あるいはリードフレームなどである。ここでは、第1の基板10は、第1の基板10の板面方向に延びるように配置された銅などよりなる内層配線10aを内部に有する樹脂基板である。

【0025】

第2の基板20は、いわゆるインターポーザとして構成されるものであり、樹脂基板、セラミック基板、あるいはリードフレームなどである。ここでは、第2の基板20も、第2の基板20の板面方向に延びるように配置された銅などよりなる内層配線20aを内部に有する樹脂基板である。

【0026】

この第2の基板20の一面(図1(a)における上面)側に、電子部品30が設けられており、第2の基板20の他面(図1(a)における下面)側が第1の基板10の一面(図1(a)における上面)に対向した状態となっている。そして、この状態で、第2の基板20は、第1の基板10の一面上に搭載されている。

【0027】

ここで、第1の基板10の一面(図1(a)における上面)と第2の基板20の他面との間には、熱的接続部材としてのはんだ50が介在しており、第1の基板10と第2の基板20とは、このはんだ50を介して互いに熱的に接続されている。

【0028】

このはんだ50としては、一般的な鉛フリーはんだや共晶はんだなどを採用することができ、ここでは、複数個のはんだバンプとして構成されている。なお、これら両基板10、20を熱的に接続する熱的接続部材としては、はんだ50以外にも、金属バンプや導電性接着剤などであってもよい。

【0029】

第2の基板20の一面側に設けられている電子部品30としては、ICチップ、フリップチップ、ダイオードなどの表面実装部品であって、駆動時に発熱するものであれば、特に限定されない。この電子部品30は、第2の基板20に対して、はんだや導電性接着剤などにより電気的・機械的に接合されるものである。

【0030】

ここでは、電子部品30としては、IC素子を示している。また、ここでは、電子部品30は、一般的なはんだ31およびエポキシ樹脂などよりなる一般的なアンダーフィル32を介して、第2の基板20の一面上に搭載され、第2の基板20と電気的・機械的に接続されている。

【0031】

このように、図1に示される電子装置S1では、電子部品30を第2の基板20にフリップチップ接合(FC)したものに、複数のバンプとしてのはんだ50を取り付けてFC−BGA(ボールグリッドアレイ)を構成し、これを第1の基板10の一面に搭載し接合している。

【0032】

また、第2の基板20の一面上には、電子部品30を覆う形で、放熱板40が設けられている。この放熱板40は、銅やアルミニウム、鉄などよりなる板状のヒートシンクとして構成されている。図1(b)では、矩形板状の第1の基板10が示されており、第2の基板20はそれよりも一回り小さい矩形板状をなし、放熱板40は、さらに一回り小さい矩形板状のものとして示されている。

【0033】

この放熱板40と電子部品30との間には、放熱ゲル60が介在されている。この放熱ゲル60は、シリコーンゲルなどの電気絶縁性を有し且つ熱伝導性に優れたゲルよりなる一般的なものであり、この放熱ゲル60を介して電子部品30と放熱板40とは、熱的に接続されている。

【0034】

このような構成において、本実施形態の電子装置S1では、放熱板40の周辺部には、第2の基板20の一面側から他面側まで延設され、当該他面側にて直接、第1の基板10に熱的に接続された延設部70が備えられている。ここでは、延設部70は、矩形状をなす放熱板40の四隅部に設けられている。

【0035】

本実施形態では、第2の基板20のうち放熱板40の延設部70に対向する部位に、当該第2の基板20の厚さ方向に貫通する穴、すなわち第2の基板20の一面から他面まで貫通する貫通穴21が設けられている。そして、延設部70は、この貫通穴21を通って第2の基板20の一面側から他面側まで延設されたものとされている。この貫通穴21は、プレス加工やエッチングなどにより形成される。

【0036】

ここでは、放熱板40の四隅部には、当該四隅部を第2の基板20側に突出させた突出部41が形成されている。このような突出部41は、プレス加工やエッチングなどにより形成される。そして、この突出部41の先端部は、第2の基板20の一面側から貫通穴21に挿入されて第2の基板20の他面側に露出している。

【0037】

また、第2の基板20の他面側では、突出部41の先端部と第1の基板10の一面との間に、金属製の接続部材50が介在している。ここでは、接続部材50は、第1及び第2の基板10、20を接続する上記はんだ50と同じはんだ50であり、この接続部材としてのはんだ50を介して、突出部41の先端部と第1の基板10とが、熱的に接続されている。

【0038】

このように、本実施形態では、放熱板40の周辺部にて突出し第2の基板20を厚さ方向に貫通する突出部41と、この突出部41と第1の基板10とを熱的に接続するはんだ50とにより、延設部70が構成されている。

【0039】

このような本実施形態の電子装置S1における放熱経路について、図2を参照して述べる。図2は、本電子装置S1における放熱経路を示す図である。図2では、各矢印によって熱伝導の方向が示されている。

【0040】

本実施形態では、図2に示されるように、駆動時などに電子部品30にて発生する熱は、電子部品30よりも第2の基板20側については、当該第2の基板20からはんだ50を介して第1の基板10に伝わる。

【0041】

一方、電子部品30よりも放熱板40側については、上記電子部品30にて発生する熱は、放熱板40からその外部へ放熱されるとともに、放熱板40の周辺部の延設部70に伝わる。そして、当該熱は、延設部70にて突出部41からはんだ50を通り、第1の基板10に伝わる。そして、第1の基板10に伝わってきた熱は、内層配線10aを伝って、外部へ放熱される。

【0042】

このように、本実施形態では、放熱板40の周辺部に、第2の基板20の一面側から他面側まで延設され、当該他面側にて直接第1の基板10に熱的に接続された延設部70を備えることにより、放熱板40からの熱は、第2の基板20を介することなく、延設部70から直接第2の基板20に伝わるようになっている。それにより、電子部品30の両面にて適切な放熱が行えるようになっている。

【0043】

次に、本実施形態の電子装置S1の製造方法について、述べておく。まず、はんだ31およびアンダーフィル32を介して、第2の基板20の一面に電子部品30をフリップチップ実装する。この電子部品30の搭載は、一般的なフリップチップボンダーを用いて行える。

【0044】

そして、この上に、放熱板40をスルーホールデバイス実装(THD)用の装置を用いて搭載する。つまり、電子部品30の上に、放熱ゲル60を介して放熱板40を搭載するとともに、放熱板40の突出部41を第2の基板20の貫通穴21に挿入する。

【0045】

一方、第2の基板20の他面に、たとえばはんだボールを設ける要領で、はんだ50を設けておく。そして、このFC−BGAとしての第2の基板20を、第1の基板10の一面上に搭載し、両基板10、20の間および突出部41と第1の基板10との間を、はんだ50により接続する。これにより、本実施形態の電子装置S1ができあがる。

【0046】

また、本実施形態では、コスト的には安価にピッチ変換できるインターポーザとしての第2の基板20を使用することで、次のような利点もある。1つは、第2の基板20の露出面に、たとえばプログラムの検査端子を配置すれば、はんだボールに傷等を付けることなく検査ができる。また、第2の基板20の空いた部位に、コンデンサや抵抗等の他部品を実装すればモジュール化も可能となる。

【0047】

なお、上記図1では、突出部41は四角柱状であり、貫通穴21もそれに対応した形状であるが、突出部41および貫通穴21は、突出部41の先端部が貫通穴21に挿入されて第2の基板20の他面側に露出するものであればよく、それ以外にも、たとえば円柱形状などであってもよい。

【0048】

また、突出部41およびそれに対応して形成される貫通穴21の位置については、放熱板40の周辺部であればよく、上記した四隅部以外にも、たとえば辺部などに設けることも可能である。ただし、貫通穴21については、貫通穴21による第2の基板20の機械的強度の低下を考慮し、貫通穴21の面積は適当な大きさに留める。

【0049】

また、両基板10、20の間に介在して放熱板40の突出部41と第1の基板10とを熱的に接続する接続部材50としては、上述したはんだ50に限定されるものではなく、たとえば導電性接着剤やネジなどであってもよい。

【0050】

(第2実施形態)

図3は、本発明の第2実施形態に係る電子装置S2の概略断面構成を示す図である。本実施形態は、上記第1実施形態に比べて、第1の基板10の他面(図3中の下面)に筺体100を設けたことが相違するものであり、ここでは、この相違点を中心に述べることとする。

【0051】

この筺体100は、電子装置S2を収納するケースなどであり、たとえばアルミニウムや銅などの熱伝導性に優れた材料よりなる。筐体100は、本電子装置S2の第1の基板10の他面に接触して設けられている。

【0052】

そして、本電子装置S2においては、第1の基板10における延設部70との接続部に、当該基板の厚さ方向に貫通する放熱用穴部11が設けられている。この放熱用穴部11は、第1の基板10の一面(図3中の上面)から他面に貫通する貫通穴を形成し、この貫通穴に銅や銀などの導電性ペーストを充填してなるものである。

【0053】

これにより、本実施形態においては、放熱板40の周辺部に伝わった電子部品30の熱は、延設部70を介して、第1の基板10に伝わり、第1の基板10の内層配線10aを伝って外部へ放熱されるとともに、放熱用穴部11から筺体100へ放熱される。そのため、放熱性能のさらなる向上が期待できる。なお、筐体100と第1の基板10とが接地できない場合は、当該両者間に上記したような放熱ゲルなどを介在させてもよい。

【0054】

(第3実施形態)

図4は、本発明の第3実施形態に係る電子装置S3の概略断面構成を示す図である。本実施形態では、上記第1実施形態との相違点を中心に述べることとする。

【0055】

上記第1実施形態では、放熱板40の周辺部にて突出し第2の基板20を厚さ方向に貫通する突出部41と、この突出部41と第1の基板10とを熱的に接続するはんだ50とにより、延設部70が構成されていた。

【0056】

それに対して、本実施形態では、図4に示されるように、放熱板40の突出部41は、放熱板40の周辺部を第2の基板20の貫通穴21に向かって突出させたものであるが、その先端部が第2の基板20の貫通穴21に挿入されるほど長いものではなく、突出部41の先端部は第2の基板20の一面上に位置している。

【0057】

また、本実施形態では、貫通穴21には、はんだや導電性ペーストなどの熱伝導性材料よりなる熱伝導性部材22が充填されている。つまり、第2の基板20のうち突出部41に対向する部位には、当該第2の基板20の厚さ方向に貫通する熱伝導性部材22が設けられている。

【0058】

そして、第2の基板20の一面にて、熱伝導性部材22は突出部41の先端部に接触し、これら両者22、41は互いに熱的に接続されている。一方、第2の基板20の他面では、熱伝導性部材22は、上記接続部材としてのはんだ50に接触し、このはんだ50を介して、熱伝導性部材22と第1の基板10とが互いに熱的に接続されている。

【0059】

このように、本実施形態では、放熱板40の周辺部にて突出する突出部41と、この突出部41と熱的に接続され、第2の基板20を貫通する熱伝導性部材22と、この熱伝導性部材22と第1の基板10とを熱的に接続するはんだ50とにより、延設部70が構成されている。

【0060】

そして、本実施形態の電子装置S3においても、電子部品30にて発生する熱は、放熱板40から延設部70を通って第1の基板10に伝わり、そこで放熱されるから、第2の基板20を介することなく、放熱板40から第1の基板10に直接的に放熱することが可能となる。そして、電子部品30の両面にて適切な放熱が行える。

【0061】

また、本実施形態では、放熱板40を第1の基板10の一面上に搭載するときに、その突出部41を第2の基板20の貫通穴21に挿入する必要が無い。そのため、放熱板40は、THD実装ではなく、電子部品30とともに表面実装部品用のマウンタにより実装することができる。

【0062】

また、本実施形態においては、両基板10、20の間に介在して熱伝導性部材22と第1の基板10とを熱的に接続する接続部材50としては、上述したはんだ50に限定されるものではなく、たとえば導電性接着剤やネジなどであってもよい。また、本実施形態の電子装置S3においても、上記第2実施形態に示したような筺体100との組み合わせを行ってもよい。

【0063】

(第4実施形態)

図5は、本発明の第4実施形態に係る電子装置S4の概略断面構成を示す図である。本実施形態は、上記第1実施形態に比べて延設部70の構成を変更したところが相違するものであり、この相違点を中心に述べることとする。

【0064】

上記第1実施形態では、放熱板40の周辺部にて突出し第2の基板20を厚さ方向に貫通する突出部41と、この突出部41と第1の基板10とを熱的に接続するはんだ50とにより、延設部70が構成されていた。

【0065】

それに対して、本実施形態では、図5に示されるように、放熱板40の突出部41をさらに延長しており、突出部41の先端部は、第1の基板10に設けられた貫通穴12に挿入され第1の基板10を厚さ方向に貫通している。つまり、突出部41の先端部は、第1の基板10の一面側から第1の基板10における第2の基板20側とは反対側の他面まで貫通した状態とされている。

【0066】

そして、突出部41の先端部は、第1の基板10の貫通穴12内にて第1の基板10の内層配線10aに接触するとともに、第1の基板10の他面にて突出する部位を、はんだ50aにより固定されており、突出部41の先端部と第1の基板10とは熱的に接続されている。なお、第1の基板10の貫通穴12も、プレス加工やエッチングなどにより形成される。

【0067】

このように、本実施形態では、突出部41により延設部70が構成されている。そして、本実施形態の電子装置S4においても、電子部品30にて発生する熱は、放熱板40から延設部70を通って第1の基板10に伝わり、そこで放熱されるから、第2の基板20を介することなく、放熱板40から第1の基板10に直接的に放熱することが可能となる。そして、電子部品30の両面にて適切な放熱が行える。

【0068】

また、本実施形態によれば、放熱板40の突出部41が第1の基板10を貫通しているので、放熱板40と第1の基板10との間の熱的な接続を行うにあたって、上記第3実施形態のような熱伝導性接続部材が不要となる。また、突出部41は、第1の基板10の内部にて内層配線10aと直接、熱的に接続されるので、放熱性の向上が期待できる。

【0069】

また、突出部41は、第1の基板10を貫通して第1の基板10の他面に露出しているので、図5に示されるように、この第1の基板10の他面に上記第2実施形態に示したような筺体100を設け、これに突出部41の先端部を接触させれば、さらなる放熱性の向上が図れる。

【0070】

(第5実施形態)

図6は、本発明の第5実施形態に係る電子装置S5の概略断面構成を示す図である。本実施形態は、上記第2実施形態に比べて、延設部70における熱伝導性部材22および接続部材50としてのはんだ50を、鉄やステンレスなどの金属製のネジ51で代用したところが相違するものであり、この相違点を中心に述べることとする。

【0071】

図6に示されるように、本実施形態では、ネジ51を、第1の基板10の他面側から第1の基板10を厚さ方向に貫通させ、さらに第2の基板20を厚さ方向に貫通させ、第2の基板20の一面側にて、ネジ51と放熱板40の突出部41とを接続している。

【0072】

この場合、たとえば、電子部品30が搭載・固定された第2の基板20を、はんだ50を介して第1の基板10に接合した後、放熱ゲル60を介して放熱板40を電子部品30に仮固定した状態で、ネジ51によって、第1の基板10と一緒に放熱板40をネジ結合すればよい。また、この場合、ネジ51を雄ねじとし、突出部41にはこれに対応する雌ねじを形成しておけばよい。

【0073】

このように、本実施形態では、突出部41およびネジ51により延設部70が構成されている。そして、本実施形態の電子装置S5においても、電子部品30にて発生する熱は、放熱板40から延設部70を通って第1の基板10に伝わり、そこで放熱されるから、第2の基板20を介することなく、放熱板40から第1の基板10に直接的に放熱することが可能となる。そして、電子部品30の両面にて適切な放熱が行える。

【0074】

また、本実施形態によれば、放熱板40と第1の基板10との間の熱的な接続を、導電性ペーストなどの熱伝導性接続部材を介することなく行える。また、金属製のネジ51が、第1の基板10の内部にて内層配線10aと直接、熱的に接続されるので、放熱性の向上が期待できる。

【0075】

また、本実施形態では、ネジ51は、その頭部が第1の基板10の他面に露出しているので、図6に示されるように、上記同様の筺体100を設け、これにネジ51を接触させれば、さらなる放熱性の向上が図れる。

【0076】

(第6実施形態)

図7は、本発明の第6実施形態に係る電子装置S6の概略断面構成を示す図である。本実施形態は、上記各実施形態における放熱板40を、ヒートシンクのような板材ではなく、銅やアルミニウムなどの金属箔より構成したものである。

【0077】

本実施形態では、図7に示されるように、第2の基板20の一面上にて、金属箔よりなる放熱板40により電子部品30を覆う。ここで、放熱板40の周辺部は第2の基板20の端部よりはみ出すものを用いる。なお、この場合も、電子部品30と放熱板40との間に放熱ゲル60を介在させてもよい。

【0078】

そして、放熱板40の周辺部を第2の基板20の端部まで延ばし、当該端部よりはみ出した部分を、当該端部にて第2の基板20の他面に向かって折り返し、この折り返された部位としての折り返し部42を形成する。

【0079】

そして、第2の基板20の他面側にて、折り返し部42と第1の基板10とは、これら両者間に介在する金属製の接続部材としてのはんだ50により、熱的に接続される。なお、この接続部材50も、はんだ50に代えて導電性接着剤などでもよい。

【0080】

このように、本実施形態では、放熱板40の折り返し部42と接続部材50とにより、延設部70が形成されている。そして、本実施形態の電子装置S6においても、適切な両面放熱を実現しつつ、電子部品30にて発生する熱は、放熱板40から延設部70を通って第1の基板10に伝わり、そこで放熱されるから、第2の基板20を介することなく、放熱板40から第1の基板10に直接的に放熱することが可能となる。

【0081】

また、本実施形態によれば、第2の基板20に対して、その一面から他面まで貫通する貫通穴を設けることなく、延設部70を、第2の基板20の一面から他面まで延ばすとともに、第1の基板10に熱的に接続することができる。

【0082】

(第7実施形態)

図8は、本発明の第7実施形態に係る電子装置S7の概略断面構成を示す図である。本実施形態は、上記第4実施形態に示される電子装置(上記図5参照)において、第2の基板20を、電子部品30を内蔵する部品内蔵基板としたものである。

【0083】

この第2の基板20は、図8に示されるように、樹脂基板の内部に内層配線20aと電子部品30を埋設した一般的なものであり、電子部品30は第2の基板20の一面側に寄って配置されている。

【0084】

この場合、放熱板40は、第2の基板20の一面に接するとともに、第2の基板20の端部よりはみ出した部位に突出部41を有している。そして、図8に示されるように、第2の基板20の端面と突出部41とが接触しており、その結果、第2の基板20の端面に露出する内層配線20aと突出部41とが接触して熱的に接続されている。

【0085】

本実施形態によれば、上記第4実施形態と同様の作用効果を奏するとともに、第2の基板20の内部の電子部品30から、内層配線20aを介して、第2の基板20の板面方向へ向かう放熱が可能となる。そのため、電子部品30については、両面放熱(第2の基板20の厚さ方向への放熱)に加えて、放熱経路が増加し、さらなる放熱性の向上が可能である。

【0086】

(第8実施形態)

図9は、本発明の第8実施形態に係る電子装置S8の概略断面構成を示す図である。本実施形態は、上記第1実施形態に示される電子装置(上記図1参照)において、上記第7実施形態同様に、第2の基板20の板面方向への電子部品30の放熱経路の増加を図ったものである。

【0087】

図9に示されるように、本実施形態では、第2の基板20の一面上に搭載されている電子部品30について、図9中の横方向(つまり、第2の基板20の板面方向)における放熱板40との隙間をできるだけ狭くし、その隙間を上記放熱ゲル60で埋め尽くした構成とする。それにより、同方向において、電子部品30と放熱板40とが、放熱ゲル60を介して熱的に接続された形となる。

【0088】

そうすることで、電子部品30については、上記両面方向だけでなく、第2の基板20の板面方向への放熱も可能となり、さらなる放熱性の向上が期待できる。以下の第9〜第12実施形態では、本実施形態の考え方を、上記第1実施形態だけでなく、それ以外の上記実施形態に応用したものである。

【0089】

(第9実施形態)

図10は、本発明の第9実施形態に係る電子装置S9の概略断面構成を示す図である。本実施形態は、上記第3実施形態に示される電子装置(上記図4参照)において、第2の基板20の板面方向への電子部品30の放熱経路の増加を図ったものである。

【0090】

図10に示されるように、本実施形態では、第2の基板20の一面上に搭載されている電子部品30について、図10中の横方向(つまり、第2の基板20の板面方向)における放熱板40との隙間をできるだけ狭くし、その隙間を上記放熱ゲル60で埋め尽くした構成とする。そうすることで、電子部品30については、第2の基板20の板面方向への放熱も可能となり、さらなる放熱性の向上が期待できる。

【0091】

(第10実施形態)

図11は、本発明の第10実施形態に係る電子装置S10概略断面構成を示す図である。本実施形態は、上記第4実施形態に示される電子装置(上記図5参照)において、第2の基板20の板面方向への電子部品30の放熱経路の増加を図ったものである。

【0092】

図11に示されるように、本実施形態では、第2の基板20の一面上に搭載されている電子部品30について、図11中の横方向(つまり、第2の基板20の板面方向)における放熱板40との隙間をできるだけ狭くし、その隙間を上記放熱ゲル60で埋め尽くした構成とする。そうすることで、電子部品30については、第2の基板20の板面方向への放熱も可能となり、さらなる放熱性の向上が期待できる。

【0093】

(第11実施形態)

図12は、本発明の第11実施形態に係る電子装置S11の概略断面構成を示す図である。本実施形態は、上記第5実施形態に示される電子装置(上記図6参照)において、第2の基板20の板面方向への電子部品30の放熱経路の増加を図ったものである。

【0094】

図12に示されるように、本実施形態では、第2の基板20の一面上に搭載されている電子部品30について、図12中の横方向(つまり、第2の基板20の板面方向)における放熱板40との隙間をできるだけ狭くし、その隙間を上記放熱ゲル60で埋め尽くした構成とする。そうすることで、電子部品30については、第2の基板20の板面方向への放熱も可能となり、さらなる放熱性の向上が期待できる。

【0095】

(第12実施形態)

図13は、本発明の第12実施形態に係る電子装置S12の概略断面構成を示す図である。本実施形態は、上記第6実施形態に示される電子装置(上記図7参照)において、第2の基板20の板面方向への電子部品30の放熱経路の増加を図ったものである。

【0096】

図13に示されるように、本実施形態では、第2の基板20の一面上に搭載されている電子部品30について、図13中の横方向(つまり、第2の基板20の板面方向)における放熱板40との隙間をできるだけ狭くし、その隙間を上記放熱ゲル60で埋め尽くした構成とする。そうすることで、電子部品30については、第2の基板20の板面方向への放熱も可能となり、さらなる放熱性の向上が期待できる。

【0097】

(第13実施形態)

図14は、本発明の第13実施形態に係る電子装置S13の概略断面構成を示す図である。本実施形態では、上記第1実施形態との相違点を中心に述べることとする。

【0098】

図14に示されるように、放熱板40の周辺部は、第2の基板20の端部よりはみ出しており、突出部41は、このはみ出している部位にて第1の基板10まで突出する形で設けられている。

【0099】

そして、突出部41の先端部と第1の基板10とは、これら両者の間に介在するはんだ50により熱的に接続されている。このように、本実施形態では延設部70は、突出部41と、はんだ50とにより構成されている。

【0100】

本実施形態によれば、電子部品30にて発生する熱は、放熱板40から延設部70を通って第1の基板10に伝わり、そこで放熱されるから、第2の基板20を介することなく、放熱板40から第1の基板10に直接的に放熱することが可能となる。そして、電子部品30の両面にて適切な放熱が行える。

【0101】

また図15は、第1の基板10における突出部41のはんだ接続部の下部に、当該基板の厚さ方向に貫通する放熱用穴部11が設けられている。この放熱用穴部11は、第1の基板10の一面(図15中の上面)から他面に貫通する貫通穴を形成し、この貫通穴に銅や銀などの導電性ペーストを充填してなるものである。突出部41は、第1の基板10とはんだ50にて接続されているので、この導電性ペーストで埋めた放熱用穴部11を通じ、第1の基板10の他面に放熱する事ができるので、図15に示されるように、この第1の基板10の他面に上記第2実施形態に示したような筺体100を設け、これに導電性ペーストで埋めた放熱用穴部11を接触させれば、さらなる放熱性の向上が図れる。

【0102】

また、本実施形態によれば、第2の基板20に対して、その一面から他面まで貫通する貫通穴を設けることなく、延設部70を、第2の基板20の一面から他面まで延ばすとともに、第1の基板10に熱的に接続することができる。

【0103】

(他の実施形態)

なお、上記各実施形態においては、延設部70を主要部とするものであり、電子装置におけるそれ以外の部分、たとえば各基板10、20、電子部品30などについては、適宜設計変更が可能である。

【符号の説明】

【0104】

10 第1の基板

12 第1の基板の貫通穴

20 第2の基板

21 第2の基板の貫通穴

30 電子部品

40 放熱板

41 突出部

42 折り返し部

50 はんだ

70 延設部

【特許請求の範囲】

【請求項1】

第1の基板(10)と、

一面側に電子部品(30)が設けられ他面側が前記第1の基板(10)に対向した状態で前記第1の基板(10)に搭載され前記第1の基板(10)と熱的に接続された第2の基板(20)と、

前記第2の基板(20)の一面側に設けられ前記電子部品(30)と熱的に接続された放熱板(40)とを備える電子装置において、

前記放熱板(40)の周辺部には、前記第2の基板(20)の前記一面側から前記他面側まで延設され、当該他面側にて直接、前記第1の基板(10)に熱的に接続された延設部(70)が備えられており、

さらに、前記第1の基板(10)と前記第2の基板(20)との間であって前記電子部品(30)の直下には、金属製の熱的接続部材(50)が設けられており、前記電子部品(30)にて発生する熱は前記第2の基板(20)から前記熱的接続部材(50)を介して前記第1の基板(10)に伝わるようになっていることを特徴とする電子装置。

【請求項2】

前記第2の基板(20)には前記一面から前記他面まで貫通する貫通穴(21)が設けられており、

前記延設部(70)は、前記放熱板(40)の周辺部を前記第2の基板(20)側に突出させたものであって先端部が前記貫通穴(21)に対向する突出部(41)と、

前記貫通穴(21)に充填され前記突出部(41)と熱的に接続された熱伝導性部材(22)と、

前記第2の基板(20)の前記他面側にて前記熱伝導性部材(22)と前記第1の基板(10)との間に介在し、これら両者を熱的に接続する接続部材(50)とよりなるものであることを特徴とする請求項1に記載の電子装置。

【請求項3】

前記第2の基板(20)には前記一面から前記他面まで貫通する貫通穴(21)が設けられており、

前記延設部(70)は、前記放熱板(40)の周辺部を前記第2の基板(20)側に突出させたものであって先端部が前記貫通穴(21)に挿入されて前記第2の基板(20)の前記他面側に突出する突出部(41)よりなり、

前記突出部(41)の前記先端部は、前記第1の基板(10)に設けられた貫通穴(12)に挿入され前記第1の基板(10)を貫通した状態で、前記第1の基板(10)に熱的に接続されていることを特徴とする請求項1に記載の電子装置。

【請求項4】

前記延設部(70)は、前記放熱板(40)の周辺部を前記第2の基板(20)の端部まで延ばし当該端部にて前記第2の基板(20)の前記他面に向かって折り返した形状を有する折り返し部(42)と、

前記第2の基板(20)の前記他面側にて前記折り返し部(42)と前記第1の基板(10)との間に介在し、これら両者を熱的に接続する金属製の接続部材(50)とよりなるものであることを特徴とする請求項1に記載の電子装置。

【請求項5】

前記放熱板(40)の周辺部は、前記第2の基板(20)の端部よりはみ出しており、このはみ出している部位にて前記第1の基板(10)まで突出する突出部(41)が設けられており、

前記延設部(70)は、前記突出部(41)と、この突出部(41)と前記第1の基板(10)とを熱的に接続するはんだ(50)とよりなるものであることを特徴とする請求項1に記載の電子装置。

【請求項6】

前接続部材(50)と前記熱的接続部材(50)とは、同じものであることを特徴とする請求項2または4に記載の電子装置。

【請求項1】

第1の基板(10)と、

一面側に電子部品(30)が設けられ他面側が前記第1の基板(10)に対向した状態で前記第1の基板(10)に搭載され前記第1の基板(10)と熱的に接続された第2の基板(20)と、

前記第2の基板(20)の一面側に設けられ前記電子部品(30)と熱的に接続された放熱板(40)とを備える電子装置において、

前記放熱板(40)の周辺部には、前記第2の基板(20)の前記一面側から前記他面側まで延設され、当該他面側にて直接、前記第1の基板(10)に熱的に接続された延設部(70)が備えられており、

さらに、前記第1の基板(10)と前記第2の基板(20)との間であって前記電子部品(30)の直下には、金属製の熱的接続部材(50)が設けられており、前記電子部品(30)にて発生する熱は前記第2の基板(20)から前記熱的接続部材(50)を介して前記第1の基板(10)に伝わるようになっていることを特徴とする電子装置。

【請求項2】

前記第2の基板(20)には前記一面から前記他面まで貫通する貫通穴(21)が設けられており、

前記延設部(70)は、前記放熱板(40)の周辺部を前記第2の基板(20)側に突出させたものであって先端部が前記貫通穴(21)に対向する突出部(41)と、

前記貫通穴(21)に充填され前記突出部(41)と熱的に接続された熱伝導性部材(22)と、

前記第2の基板(20)の前記他面側にて前記熱伝導性部材(22)と前記第1の基板(10)との間に介在し、これら両者を熱的に接続する接続部材(50)とよりなるものであることを特徴とする請求項1に記載の電子装置。

【請求項3】

前記第2の基板(20)には前記一面から前記他面まで貫通する貫通穴(21)が設けられており、

前記延設部(70)は、前記放熱板(40)の周辺部を前記第2の基板(20)側に突出させたものであって先端部が前記貫通穴(21)に挿入されて前記第2の基板(20)の前記他面側に突出する突出部(41)よりなり、

前記突出部(41)の前記先端部は、前記第1の基板(10)に設けられた貫通穴(12)に挿入され前記第1の基板(10)を貫通した状態で、前記第1の基板(10)に熱的に接続されていることを特徴とする請求項1に記載の電子装置。

【請求項4】

前記延設部(70)は、前記放熱板(40)の周辺部を前記第2の基板(20)の端部まで延ばし当該端部にて前記第2の基板(20)の前記他面に向かって折り返した形状を有する折り返し部(42)と、

前記第2の基板(20)の前記他面側にて前記折り返し部(42)と前記第1の基板(10)との間に介在し、これら両者を熱的に接続する金属製の接続部材(50)とよりなるものであることを特徴とする請求項1に記載の電子装置。

【請求項5】

前記放熱板(40)の周辺部は、前記第2の基板(20)の端部よりはみ出しており、このはみ出している部位にて前記第1の基板(10)まで突出する突出部(41)が設けられており、

前記延設部(70)は、前記突出部(41)と、この突出部(41)と前記第1の基板(10)とを熱的に接続するはんだ(50)とよりなるものであることを特徴とする請求項1に記載の電子装置。

【請求項6】

前接続部材(50)と前記熱的接続部材(50)とは、同じものであることを特徴とする請求項2または4に記載の電子装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−65887(P2013−65887A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−281273(P2012−281273)

【出願日】平成24年12月25日(2012.12.25)

【分割の表示】特願2008−325350(P2008−325350)の分割

【原出願日】平成20年12月22日(2008.12.22)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年12月25日(2012.12.25)

【分割の表示】特願2008−325350(P2008−325350)の分割

【原出願日】平成20年12月22日(2008.12.22)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]