電子透過膜及びその製造方法

【課題】 大気中の生体試料を電子顕微鏡などで観察可能とする耐久性のある非晶質膜の電子透過膜であり、より低加速電圧で使用可能な電子透過膜を提供すること。

【解決手段】 電子顕微鏡などにおいて、電子を発生させる電子線源の設置された真空筐体から、大気中に定置した生体などの試料に対して、大気を透過せず電子を透過させるとともに、大気圧差に対する耐久性、人体への生体適合性を有する電子透過膜の実現化及び電子線源小型化などのための一層の低加速電圧化で使用可能な電子透過膜の実現化に対し、電子透過膜の材質として従来使用されている元素であるチタン、シリコンよりも軽元素であり、軽元素を含む材料の性質に着目し、軽元素としての炭素を含む材質からなる薄膜として、炭素を主成分とする非晶質の薄膜、好ましくはアモルファス炭素の薄膜にし、電子透過膜の形状を平板状又は凸形状にすれば課題解決できる。

【解決手段】 電子顕微鏡などにおいて、電子を発生させる電子線源の設置された真空筐体から、大気中に定置した生体などの試料に対して、大気を透過せず電子を透過させるとともに、大気圧差に対する耐久性、人体への生体適合性を有する電子透過膜の実現化及び電子線源小型化などのための一層の低加速電圧化で使用可能な電子透過膜の実現化に対し、電子透過膜の材質として従来使用されている元素であるチタン、シリコンよりも軽元素であり、軽元素を含む材料の性質に着目し、軽元素としての炭素を含む材質からなる薄膜として、炭素を主成分とする非晶質の薄膜、好ましくはアモルファス炭素の薄膜にし、電子透過膜の形状を平板状又は凸形状にすれば課題解決できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子顕微鏡や樹脂の硬化や架橋などに利用される電子ビーム発生装置に備えられる電子透過膜及びその製造方法に関する。

【背景技術】

【0002】

試料に電子を入射し、そこから検出された電子あるいはX線をもとに試料を分析する装置として電子顕微鏡などがあるが、電子を発生させるには高真空の環境が必要であるため、通常、試料は電子線源と同じ真空容器内に載置される。

【0003】

しかし、試料を電子線源と同じ真空容器内に定置する電子顕微鏡の場合、高・低真空の環境を制御するなど装置が大がかりになり、投資コストが高いという問題がった。

【0004】

しかも、細胞などの生体試料は、高真空下では死滅の恐れがあるため、生体試料は大気中に、電子線源は真空容器内にそれぞれ分離する方法が求められ、そのために気体を透過せず電子を透過する電子透過膜が求められた。

【0005】

気体を透過せず電子を透過する既存の電子透過膜は、チタン箔等が使われているが、電子を大気中に取り出すためには、150kV以上の加速電圧が必要とされており、高い加速電圧は生体試料に、例えば細菌は死滅、無機物は変質などの大きなダメージを与えるだけでなく投資コストも高いという問題があった。

【0006】

これを改善する方法として、気体を透過せず電子を透過する電子透過膜として、規則正しい結晶格子のシリコン単結晶膜を用いて低加速電圧の電子線源を実現した例があるが、加速電圧が高いと電子線源装置が大きくなり、加速電圧が低いと電子線源装置が小さくできるという関係にあるので、さらに電子線源装置をより小さくし可搬性を高めるため、さらなる低加速電圧化への要望があった(例えば、特許文献1参照。)。

【0007】

また、加速電圧が低いと電子透過膜を透過時の発熱量が小となるので、発熱量減のために、さらなる低加速電圧化への要望があった。

【0008】

また、X線撮影には、気体を透過せずX線に対する電子透過性の優れたベリリウムからなる電子透過膜が使用されているが、ベリリウムは極めて毒性の高い物質であるため、人体に対し安全上問題があった。

【0009】

また、一般に電子透過膜として、単結晶膜は規則正しい結晶格子の構成により電子の透過が容易であるとされ単結晶膜にてなる電子透過膜は存しているが、これまで非晶質膜は不規則な結晶格子の構成にてなるため、電子が結晶格子により直進しにくいと考えられ非晶質膜にてなる電子透過膜は存在していなかった。

【0010】

【特許文献1】特表平10−512092号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、図5に表すように、真空筐体内12から大気圧下13に電子線15を取り出すための窓として、大気圧差に対する耐久性、生体適合性、電子透過性、を具備する大気を透過せず電子を透過する非晶質膜の電子透過膜を提供することと、電子線源装置のさらなる小型化や電子透過時の発熱量のさらなる減のために低加速電圧化を実現することである。

【課題を解決するための手段】

【0012】

本発明において、アモルファス炭素膜とは、炭素を主成分とする非晶質の炭素膜であり、アモルファス炭素膜のうち水素を含むものをダイヤモンドライクカーボン膜といい、アモルファス炭素膜とダイヤモンドライクカーボン膜とはともに、ダイヤモンド構造に対するSP3結合とグラファイト構造に対するSP2結合が混在した構造になっている。

【0013】

そして、アモルファス炭素膜とダイヤモンドライクカーボン膜とはともに、高硬度、高潤滑性、低摩擦性、表面平滑性、耐焼付き性などの特徴が知られている。用途としては、剃刀の刃、ドリル等の切削加工用工具、機械摺動部、自動車部品などに使用され、生体適合性も高くステントなる医療器具にも使用されている。

【0014】

基板7とは、電子透過膜なる薄膜を堆積させる固体を意味し、材質としては例えばアモルファス炭素膜との密着性がよく、エッチング加工しやすい材料で、シリコン、アルミニウム、タングステンなどの物質がある。

【0015】

電子透過孔とは、基板に穿孔した電子を透過させるための電子の通り道となる孔をいい、基板穿孔準備用孔とは、フォトマスク、フォトレジスト及びマスク膜に穿孔した孔で、基板に電子透過孔を穿孔する前段階又は基板に電子透過孔を穿孔するときに使用する孔を意味する。

【0016】

前記電子透過孔及び基板穿孔準備用孔の断面形状は、例えば四角形状に特定されず、四角形状、丸形状、三角形状、異形状のいずれの形状でもよく、また前記電子透過孔の側壁の傾きは傾斜面、垂直面のいずれでもよい。

【0017】

請求項1に係る電子透過膜の発明は、電子を発生させる電子源内設の真空筐体と大気雰囲気とを隔て気体を通過せず電子を透過させる電子透過窓を構成する電子透過膜であって、電子透過膜が非晶質の炭素を主成分とする薄膜であることを特徴とする。

【0018】

請求項2に係る電子透過膜の発明は、電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置され、電子透過用孔部を造設した基板と密着して電子透過窓を形成する電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、アモルファス炭素の薄膜であることを特徴とする。

【0019】

請求項3に係る電子透過膜の発明は、電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置され、電子透過用孔部を造設した基板と密着して電子透過窓を形成する電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、アモルファス炭素の薄膜と、炭素と親和力が大きくアモルファス炭素膜との密着性が高い基板の一部からなる薄膜と、の密着した2層の薄膜であることを特徴とする。

【0020】

請求項4に係る電子透過膜の発明は、電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置された電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、電子透過用開口部を造設し炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板と密着して電子透過窓を形成するとともに、電子透過部の形状が平面形状又は凸形状で、炭素を主体としシリコンを含むアモルファス炭素の薄膜であることを特徴とする。

【0021】

請求項5に係る電子透過膜の発明は、電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置された電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、電子透過用開口部を造設し炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板と密着して電子透過窓を形成するとともに、平面形状又は凸形状で、炭素を主体としシリコンを含むアモルファス炭素の薄膜と、電子透過部の形状が平面形状又は凸形状で、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板の一部からなる薄膜と、の密着した2層の薄膜であることを特徴とする。

【0022】

請求項6に係る電子透過膜の発明は、請求項1又は2において、アモルファス炭素膜が、炭素を主体としシリコンを含むアモルファス炭素の薄膜からなることを特徴とする。

【0023】

請求項7に係る電子透過膜の発明は、請求項1、2及び5のいずれかにおいて、電子透過膜の電子透過部の形状が、平面形状又は凸形状であることを特徴とする。

【0024】

請求項8に係る電子透過膜の製造方法の発明は、基板を作る第1工程と、前記基板清浄後、該基板上にアモルファス炭素膜を成膜する第2工程と、前記基板のアモルファス炭素膜を成膜していない他方の面に、マスク膜を成膜する第3工程と、前記マスク膜をエッチングする第4工程と、前記マスク膜をエッチングした側の基板をエッチングする第5工程とを備えた、アモルファス炭素の薄膜の電子透過膜の製造方法であって、前記第1工程が、炭素と親和力が大きくアモルファス炭素膜との密着性の高い材料を用いて基板を作る方法及び、薄板からなる基板の一方の面に底浅の凹形状の電子透過用部位を設けた基板を作る方法の、少なくとも一つの方法であることを特徴とする。

【0025】

請求項9に係る電子透過膜の製造方法の発明は、基板を作る第1工程と、前記基板清浄後、基板上にアモルファス炭素膜を成膜する第2工程と、前記基板のアモルファス炭素膜を成膜していない他方の面に、マスク膜を成膜する第3工程と、前記マスク膜をエッチングする第4工程と、前記マスク膜をエッチングした側の基板をエッチングする第5工程とを備えた、アモルファス炭素の薄膜の電子透過膜の製造方法であって、前記第1工程が、炭素と親和力が大きくアモルファス炭素膜との密着性の高い材料を用いて基板を作る方法、及び薄板からなる基板の一方の面に底浅の凹形状の電子透過用部位を設けた基板を作る方法の、少なくとも一つの方法を使用し、第2工程が、炭素を主体としシリコンを含むアモルファス炭素膜を成膜し、第5工程が、基板に電子透過用孔を穿設する工程で、基板の平面形状側からの電子透過用孔の深さを、下層のアモルファス炭素膜上面までのエッチングで電子透過膜を1層の薄膜とする方法、又は下層のアモルファス炭素膜上面に基板の一部を薄膜として残し、基板表面からの底浅なエッチングで電子透過膜を2層の薄膜とする方法を選択することを特徴とする。

【0026】

請求項10に係る電子透過膜の製造方法の発明は、請求項8において、基板清浄後、該基板上にアモルファス炭素膜を成膜する工程が、炭素を主体としシリコンを含むアモルファス炭素の薄膜を成膜することを特徴とする。

【0027】

請求項11に係る電子透過膜の製造方法の発明は、請求項8又は10において、マスク膜をエッチングした側の基板をエッチングする工程が、基板に電子透過用孔を穿設する工程で、基板の平面形状側からの電子透過用孔の深さを、下層のアモルファス炭素薄膜上面までのエッチングで電子透過膜を1層の薄膜とする方法、又は下層のアモルファス炭素薄膜上面に基板の一部を膜として残し、基板表面からの底浅なエッチングで電子透過膜を2層の薄膜とする方法を使用することを特徴とする。

【発明の効果】

【0028】

請求項1記載の電子透過膜の発明は、低加速電圧で透過可能であることから電子透過時の発生熱量が減じられ、炭素膜自体が生体適合性を有しているので人体に対し無害であり、広く使用されているX線の電子透過膜であるベリリウム膜と同一レベルの高電子透過特性を有するとともに、高硬度であるので大気圧と真空との圧力差に対する耐久性も有するという効果がある。

【0029】

また、電子透過膜には結晶質膜のみが適するとされていたのを、非晶質膜も電子透過膜として適するとした効果が初めて得られた。

【0030】

また、観測試料を真空容器内に載置する必要がないため、容器・排気システムなどの大がかりな装置が不要となり電子発生装置を小型化できる効果とともに、今後、病気診断など生体検査の迅速化に寄与できる小型、簡便な大気中観測用電子銃の開発を可能にしたという効果もある。

【0031】

請求項2記載の電子透過膜の発明は、アモルファス炭素膜自体も生体適合性を有しているので人体に対し無害であり、アモルファス炭素膜の非晶質膜も電子透過膜として適するとした効果が初めて得られることを含めて、請求項1の発明と同じ効果がある。

【0032】

請求項3記載の電子透過膜の発明は、請求項1又は2に記載の発明と同じ効果がある。また、アモルファス炭素膜と基板の一部との2層膜であることから大気圧と真空との圧力差に対する耐久性がさらに向上するという効果がある。

【0033】

請求項4記載の電子透過膜の発明は、請求項1又は2に記載の発明と同じ効果がある。また、アモルファス炭素膜に炭素の他にシリコンを含有しているので、シリコンを含有しないアモルファス炭素膜よりも電子透過性が高いという効果がある。

【0034】

さらに、電子透過膜の電子透過部形状が凸形状なので、熱応力に対してより変形しにくいという効果がある。

【0035】

請求項5記載の電子透過膜の発明は、請求項1乃至4のいずれかに記載の発明と同じ効果がある。

【0036】

請求項6記載の電子透過膜の発明は、請求項1乃至3のいずれかに記載の発明と同じ効果がある。また、アモルファス炭素膜に炭素の他にシリコンを含有しているので、シリコンを含有しないアモルファス炭素膜よりも電子透過性が高いという効果がある。

【0037】

請求項7に記載の電子透過膜の発明は、請求項1乃至3又は6のいずれかの発明と同じ効果がある。また、電子透過膜の電子透過部形状が凸形状なので、熱応力に対し変形しにくいという効果がある。

【0038】

請求項8に記載の電子透過膜製造方法の発明は、電子顕微鏡又は電子ビーム装置において使用され、大気を透過せず電子を透過する電子透過膜として、いまだ実施されていない、非晶質の電子透過膜を、初めて製造することができるという効果がある。

【0039】

また、炭素と親和力が大きくアモルファス炭素膜との密着性の高い材料を用いて基板を作ることにより、アモルファス炭素膜を成膜する際の残留応力による変形がアモルファス炭素膜に生じても、該変形に密着追従して基板が変形し、アモルファス炭素膜と基板との密着性が高いという効果がある。

【0040】

さらに、基板の一方の面の電子透過部に凹形状を設けることにより、アモルファス炭素膜を成膜する際の残留応力による変形がアモルファス炭素膜に生じにくく、アモルファス炭素膜と基板との密着性が高いという効果がある。

【0041】

請求項9に記載の電子透過膜製造方法の発明は、請求項8に記載の発明と同じ効果がある。また、電子透過用孔底部に基板の一部を残したことにより、大気圧差に強い電子透過膜を作るという効果がある。

【0042】

また、基板の一部を電子透過膜の一部とすると、基板を残さない膜と比べて、アモルファス炭素膜の膜厚をより薄くすることができ、アモルファス炭素膜成膜の製造時間短縮化により工業生産性が高まるという効果がある。

【0043】

請求項10に記載の電子透過膜製造方法の発明は、請求項8に記載の発明と同じ効果がある。また、アモルファス炭素膜に炭素の他にシリコンを含有しているので、シリコンを含有しないアモルファス炭素膜よりも電子透過性が高いアモルファス炭素膜を作るという効果がある。

【0044】

請求項11に記載の電子透過膜製造方法の発明は、請求項8又は10と同じ効果がある。また、電子透過用孔底部に基板の一部を残したことにより、大気圧差に強い電子透過膜を作るという効果があり、基板を残さない膜と比べて、アモルファス炭素膜の膜厚をより薄くすることができ、アモルファス炭素膜成膜の製造時間短縮化により工業生産性が高まるという効果がある。

【発明を実施するための最良の形態】

【0045】

本発明の電子透過膜を実施するための最良の形態を図1乃至図4に基づいて説明する。

【0046】

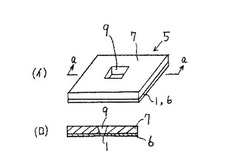

電子透過膜1を図1で説明する。電子透過膜1は、アモルファス炭素膜6で、四角形状で傾斜をつけた形の電子透過用孔9をエッチングで穿孔した、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板7と、密着して電子透過窓5を形成している。

【0047】

前記電子透過孔の断面形状は、例えば四角形状に特定されず、四角形状、丸形状、三角形状、異形状のいずれの形状でもよく、また前記電子透過孔の側壁の傾きは傾斜面に特定されず、傾斜面、垂直面のいずれでもよい。

【0048】

電子透過膜2を図2で説明する。電子透過膜2は、電子透過部形状が凸形状10をしているアモルファス炭素膜6で、四角形状で傾斜をつけた形の電子透過用孔9をエッチングで穿孔した、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板7と、密着して電子透過窓2を形成している。

【0049】

電子透過膜3を図3で説明する。電子透過膜3は、アモルファス炭素膜6と、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板7の一部からなる膜8との密着した2層膜で、四角形状で傾斜をつけた形の電子透過用孔9をエッチングで穿孔した、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板7と、密着して電子透過窓5を形成している。

【0050】

電子透過膜4を図4で説明する。電子透過膜4は、アモルファス炭素膜6と、炭素と結合する原子からなる基板7の一部からなる膜8との密着した2層膜で、前記2層膜の電子透過部形状が凸形状10をしており、四角形状で傾斜をつけた形の電子透過用孔9をエッチングで穿孔した基板7と、密着して電子透過窓5を形成している。

【0051】

アモルファス炭素膜6は、重量比で、炭素を主体としシリコンを含む構成又は、炭素を主体としシリコンを含まない構成を有している。

【0052】

電子透過膜の使用状態を図5で説明する。電子透過窓5を電子顕微鏡に取り付け、電子透過膜1の上面は真空筐体内12に接し、下面は大気圧下13に接している。生体試料11を大気圧下13に定置し、電子顕微鏡の真空筐体内12にある電子線源である電子銃14から発生させた電子線15が、電子透過用孔9に進入し電子透過膜1を透過して生体試料11に照射される。

【0053】

電子透過膜1は、大気を透過せず電子を透過するとともに、大気圧と真空との圧力差に対する耐久性があり、低加速電圧で電子が透過可能なので電子照射による熱変形に対する耐久性があり、生体試料を大気中に定置可能なので、細胞などの生体試料が死滅するなどのダメージを受けないという効果がある。

【0054】

次ぎに、本発明の電子透過膜製造方法の最良の形態を図6乃至図10に基づいて説明する。

【0055】

図6の電子透過膜製造方法のフロー図において、第1工程は基板を作る工程、第2工程は基板清浄後、アモルファス炭素膜成膜工程、第3工程はマスク膜成膜工程、第4工程はマスク膜エッチング工程、第5工程は基板エッチング工程、である。

【0056】

基板を作る第1工程では、アモルファス炭素膜6と基板7との密着性を向上させるため、第2工程でのアモルファス炭素膜6成膜時の残留応力によるアモルファス炭素膜6の変形に密着追従して基板7が変形する材料を使用して図7Aに表す基板7を作る。

【0057】

前記基板の材質としては、シリコン、アルミニウム、タングステンなどの物質がある。

【0058】

また、アモルファス炭素膜6を、電子透過で生じる熱応力により変形が生じにくい形状とするため、第2工程でアモルファス炭素膜6の薄膜成膜時の堆積先となる基板の電子透過部位の形状を、第1工程であらかじめ浅底の凹形状16とし、図8及び図9に表す凹形状16を有する基板7をつくる。

【0059】

前記凹形状は、基板のエッチングなどにより作る。

【0060】

基板7は、シリコン、アルミニウム、タングステンなどの材料からいずれか一つの材料を選択して製作する方法及び、基板7の電子透過部位の形状を浅底の凹形状16とする方法の、少なくとも一つの方法により作る。

【0061】

第1工程で作った基板7をアモルファス炭素膜との付着性向上のための清浄後、アモルファス炭素膜6を基板7上に成膜する第2工程では、高周波プラズマ化学気相成長法、直流プラズマ化学気相成長法、イオン化蒸着法又はスパッタリング法などのいずれか一つの方法により、アモルファス炭素膜6を基板7上に成膜した、図7B記載の中間品を作る。

【0062】

図9に記載する凹形状を有する基板7の上に、アモルファス炭素膜を成膜したときのアモルファス炭素膜の形状は、図9に記載の基板7の上面の形状に倣って成膜するので、図10に記載する凹形状16を有する。

【0063】

アモルファス炭素膜の高周波プラズマ化学気相成長法による成膜方法を記載する。

【0064】

図17で説明する。真空筐体内12に、テトラメチルシランガスなどの原料ガス21を送り込み、高周波電源22により原料ガス21をプラズマ化し、高周波電源22により基板7に発生した負のセルフバイアス電圧により加速されたイオンやラジカルが基板7上に堆積して、基板7の上面にアモルファス炭素膜6を作る。

【0065】

また、シリコンを含んだアモルファス炭素膜6を作った場合には、アモルファス炭素膜6は、シリコンを1at%〜45at%、好ましくは5at%〜40at%含有させる。

【0066】

第3工程では、スパッタリング法によりマスク膜27を成膜する。

【0067】

図18で説明する。真空筐体内12にアルゴンガスなどの不活性ガス23を導入し、電圧をかけ高周波放電させ、不活性ガスイオン24でマイナス電極側のターゲット25であるクロム材をたたき、クロム材から放出されたクロム原子26がプラス電極側の基板7に付着してクロムからなるマスク膜27を成膜し、図7Cに記載する中間品を作る。

【0068】

凹部形状16を有する基板7に、マスク膜27を成膜した中間品の凹部における断面図を図11に記載する。

【0069】

第4工程であるマスク膜27のエッチング工程は、マスク膜27の表面に、光の照射範囲を現像液に浸すと溶解するポジフォトレジストを塗布し、略中央部に基板穿孔準備用孔17である断面が四角形の開口部形状を有するフォトマスクをフォトレジスト上に重ね、紫外線を照射して露光し転写した後、現像液に浸してフォトレジストの露光した四角形状部分を溶解してフォトレジストに四角形の基板穿孔準備用孔17を貫通させる。

【0070】

基板穿孔準備用孔17である前記フォトマスク及びフォトレジストの開口部形状は、四角形状に特定されず、四角形状、丸形状、三角形状、異形状のいずれの形状でもよい。

【0071】

エッチング液体薬品の一つである硝酸第2セリウムアンモニウムを前記フォトレジストの基板穿孔準備用孔17である四角形状孔部に浸して、フォトレジストの基板穿孔準備用孔17である四角形状孔の底に外延するマスク膜27に基板穿孔準備用孔17である四角形状孔を、フォトレジストの四角形状孔に連接して貫通する。

【0072】

フォトレジストを除去して、図7Dに記載する中間品を作り、該中間品は図12に記載したe―e断面を有する。

【0073】

第5工程は基板7のエッチング工程で、基板7がシリコンからなる基板として、図19に基づいて説明する。

【0074】

6フッ化イオウガス28中にシリコン基板7を定置し、渦巻状コイル29に高周波電力を印加してプラズマを発生させ、クロムからなるマスク膜27の覆っていない基板穿孔準備用孔17底部の外延部に存するシリコン基板7に、シリコンとフッ素が反応し気化してシリコンを除去する化学的エッチングをさせて、シリコン基板7に傾斜のついた電子透過用孔9を貫通させ、電子透過膜1がアモルファス炭素膜6からなる図7E又は図13に記載する電子透過窓5を作る。

【0075】

また、シリコン基板7に電子透過用孔9を、シリコン基板7の下面に密着するアモルファス炭素膜6上面まで貫通させないで、シリコン基板7の厚みの一部をエッチングして、電子透過膜1が、アモルファス炭素膜6とシリコン膜とからなる図14に記載する2層膜の電子透過窓5を作る。

【0076】

電子透過膜1がアモルファス炭素膜6とシリコン膜からなる2層膜とすると、大気圧と真空との圧力差に対する耐久性を向上させる効果や、製造時間を要するアモルファス炭素膜を薄くして製造時間短縮することが可能となり生産性向上の効果がある。

【0077】

第5工程後は、硝酸第2セリウムアンモニウムに浸してマスク膜27を除去し、図7F又は図15に記載する電子透過窓5、或いは図16に記載する電子透過窓5を作る。なお、第6工程を実施せず、図7Eに記載するマクス膜27を含む電子透過窓5も電子顕微鏡の電子透過窓5として使用できる。

【0078】

次に、実施例を挙げて本発明の実施例を説明するが、本発明は実施例により限定されるものでない。

【実施例1】

【0079】

本発明であるアモルファス炭素膜の製造方法の実施例を説明する。

【0080】

第1工程である基板を作る工程は、電子透過膜形状を平板状または凸形状の選択をする工程である。

【0081】

電子透過膜形状として平板状を選択した場合は、例えば、厚さ380μmで、炭素と親和力が大きくアモルファス炭素膜との密着性の高いシリコン基材を、縦20mm、横20mmに切断し、図7Aに表すシリコン基板7を作る。

【0082】

電子透過膜形状として凸形状を選択した場合は、前記図7Aに表すシリコン基板に、例えば凹形状部を設けるエッチング処理を行い、図8に表すシリコン基板7を作る。

【0083】

第2工程の前に、平板状または凹形状部を設けたシリコン基板7を、超純水と半導体用洗浄液(フルウチ化学製、セミコクリーン23)を使用して湿式洗浄し乾燥させた。

【0084】

次に、基板7と電子透過膜1となる薄膜材料との付着強度を上げるために、真空にした真空筐体内で、アルゴンガスを封入し、アルゴンイオンボンバードにより基板表面にアルゴンイオンによる衝撃を加え、シリコン基板表面を清浄化し、清浄後のシリコン基板7を第2工程に移動した。

【0085】

第2工程は、原料ガスの種類により、シリコンを成分として含む電子透過膜を作るか、シリコンを成分として含まない電子透過膜を作るかの選択をする工程である。

【0086】

第2工程では、高周波プラズマ化学気相成長法により、シリコン基板上にアモルファス炭素膜6の薄膜を作り、図7Bに記載する中間品を作る。

【0087】

シリコンを成分として含む電子透過膜を作る場合は、図17において原料ガス21にシリコンを含むガス、例えばテトラメチルシランガスを使用し、シリコンを成分として含まない電子透過膜を作る場合は、原料ガス21にシリコンを含まないガス、例えばベンゼンガスを使用する。

【0088】

図17でシリコンを成分として含む電子透過膜を作る場合を説明する。シリコンを成分として含む電子透過膜を作る場合は、圧力6.6Paにした真空筐体内12において、原料ガス21としてテトラメチルシランガス(分子式Si(CH3)4)を送り込み、13.56メガヘルツの高周波電源22からの高周波により原料ガス21をプラズマ化し、高周波電源22によりシリコン基板7に発生した負のセルフバイアス電圧により加速されたイオンやラジカルが基板上に堆積して、基板7の上面に、シリコン含有量が5at%〜40at%であり、膜厚を1μm以上30μm以下、好ましくは3μm以上10μm以下のアモルファス炭素膜6を作る。

【0089】

本実験では化学反応時間20分として、シリコン基板7上にシリコン含有量が30at%〜40at%で膜厚6μmのアモルファス炭素膜6を作り、図4Bに表す中間品を作った。

【0090】

第3工程であるマスク膜成膜工程では、スパッタリング法によりマスク膜27を成膜した。

【0091】

図18を用いて説明する。真空筐体内12に不活性ガス23であるアルゴンガスを導入し、高周波電源22により電圧をかけ高周波放電させ、不活性ガスイオン24であるアルゴンイオンでターゲット25であるクロム材をたたき、クロム材から放出されたクロム原子26が基板7に付着して、膜厚500nmのクロムからなる図7Cに記載する中間品のマスク膜27を成膜する。

【0092】

第4工程であるマスク膜のエッチング工程は、マスク膜27の表面に、光の照射範囲を現像液に浸すと溶解するポジフォトレジストを塗布し、略中央部に四角形の開口部形状を有するフォトマスクをフォトレジスト上に重ね紫外線を照射して露光し転写した後、現像液に浸してフォトレジストの露光した四角形状部分を溶解してフォトレジストに四角形状孔を貫通させた。

【0093】

その後、エッチング液体薬品の一つである硝酸第2セリウムアンモニウムをフォトレジストの四角形状孔部に浸して、フォトレジストの四角形状孔の底に外延するマスク膜に四角形状孔を、フォトレジストの四角形状孔に連接して貫通する。

【0094】

なお、フォトマスク、フォトレジスト、マスク膜27の開口部形状は、基板7に穿孔しようとする電子透過孔9の形状に合わせて、四角形に限らず、長方形、丸形などでもよい。

【0095】

その後、マスク材上部に残っているフォトレジストは、アセトン等の有機溶剤で除去し、図7D又は図12に記載する中間品を作る。

【0096】

第5工程であるシリコン基板エッチング工程は、電子透過膜を1層膜又は2層膜の選択をする工程である。

【0097】

図19で説明する。1層膜の電子透過膜を作る場合は、6フッ化イオウガス28中にシリコン基板7を定置し、渦巻状コイル29に高周波電力を印加してプラズマを発生させ、クロムからなるマスク膜27の覆っていない基板穿孔準備用孔17底部の外延部に存するシリコン基板7に、シリコンとフッ素が反応し気化してシリコンを除去する化学的エッチングをさせて、シリコン基板7に傾斜した電子透過用孔9を貫通させ、電子透過膜が1層膜である図7Eに表す電子透過窓5又は図13の電子透過窓5を作成する。

【0098】

2層膜の電子透過膜を作る場合は、前記化学的エッチングをさせて、シリコン基板7に傾斜した電子透過用孔9を穿孔させるときに、貫通させないでシリコン基板を一部残すことによって作るシリコンの薄膜と、アモルファス炭素の薄膜との2層膜の電子透過膜を作る。

【0099】

第5工程の次工程であるマスク膜除去工程では、硝酸第2セリウムアンモニウムに浸してマスク膜を除去し、図7F、図15又は図16に記載する電子透過窓5を作成する。なお、マスク膜除去工程を実施しなくともよい。

【0100】

完成した電子透過窓5を電子顕微鏡に取り付け、アモルファス炭素膜からなる電子透過膜1によって、大気を透過せず、真空筐体12に内設された電子線源14からの電子線15を透過させて、大気圧下13に定置した、例えば生体の試料11に照射し、生体の細胞を破壊せずに観察することができる。

【0101】

図7のすべての工程を経て製造されたアモルファス炭素膜1の効果は、耐久性を有し、生体適合性があり、高電子透過特性を有するという効果があり、観測試料を真空容器内に定置する必要がないため、容器・排気システムなどの大がかりな装置が不要となり電子発生装置を小型化できる効果とともに、今後、病気診断など生体検査の迅速化に寄与できる小型、簡便な大気中観測用電子銃の開発を可能にしたという効果もある。

【実施例2】

【0102】

本発明であるアモルファス炭素膜6の電子透過膜1としての性能実験を行った。アモルファス炭素膜6の電子透過特性の評価には、走査型電子顕微鏡(日本電子株式会社製、JMS―820)、電流/電圧変換増幅器(タートル工業製、TAVA001H)32、オシロスコープ(IWATSU製、DS−5104)33からなる、図21の電子透過特性評価装置を用いた。

【0103】

図21で説明する。電子顕微鏡試料室内31に検出電極34を定置した状態で、電子透過状況比較を、第2工程での原料ガスをテトラメチルシランガスとしたアモルファス炭素膜と、ベンゼンガスとしたアモルファス炭素膜と、一般的に広く使用されているベリリウム膜とで実施し、電子がアモルファス炭素膜又はベリリウム膜を透過した際に発生する電流を検出する。検出電流は、電流/電圧変換増幅器32を介して、オシロスコープ33により振幅を測定し、電子透過率で比較した。

【0104】

図20に電子透過特性測定結果を示しているが、比較として測定したベリリウム膜は、加速電圧18kVから電子が透過し始め、22kVで今回使用した増幅器の検出飽和電圧7.5Vに達した。

【0105】

一方、原料ガス21としてテトラメチルシランガスを使用して成膜したアモルファス炭素膜6は、ベリリウムに比べて電子の検出開始電圧は19kVと若干高いものの、加速電圧23kVで検出飽和電圧に達した。

【0106】

また、原料ガスとしてベンゼンガスの使用により成膜したアモルファス炭素膜6は、検出開始電圧が21kVであり、30kVでもまだ検出飽和電圧に達していないが、電子が透過することが確認された。

【0107】

このことから、原料ガスがテトラメチルシランガスでもベンゼンガスでも、非晶質であるアモルファス炭素膜が電子透過膜1として使用できるということが証明された。

【実施例3】

【0108】

電子透過膜として知られている結晶質のチタン膜及びシリコン膜と、電子透過膜として知られていない非晶質であるアモルファス炭素膜6との膜中の電圧損失率を比較するため、チタン膜、シリコン膜及びアモルファス膜の膜厚を3μm、加速電圧を30kVの同一条件において、理論計算で各膜の電圧損失率を算出した。

【0109】

まず、電子が、膜の表面に垂直に当たり、膜中を進むことが可能な行程Sを、光技術情報誌「ライトエッジ」No.17(1999年7月発行)の15ページの「硬化進度」の6行目記載の下記の次式により算出した。

【0110】

S=0.066V5/3/ρ

S:物質表面に垂直に当たった電子が膜中を進む行程(μm)

V:電圧(kV)

ρ:密度(g/cm3)

【0111】

各膜の密度は、チタンが4.52g/cm3、シリコンが2.3g/cm3、そしてアモルファス炭素膜が1.7g/cm3を使用した。

【0112】

加速電圧30kVで、各膜の密度をもとに、膜表面に垂直に当たった電子が膜中を進む行程Sを算出した結果は、チタン膜が4.3μm、シリコン膜が8.4μm、アモルファス炭素膜が11.4μmであり、アモルファス炭素膜がもっとも電子の膜中での行程が長い。

【0113】

次に膜厚を3μmとしたときの電圧損失を下記計算式を用いて算出した。

【0114】

電圧損失kV=膜厚3μm/電子が膜中を進む行程SμmX初期電圧30kV

【0115】

前記電圧損失算出式による算出結果は、チタン膜が21.1kV、シリコン膜が10.7kV、アモルファス炭素膜が7.9kVであり、アモルファス炭素膜がもっとも電圧損失が少ない。

【0116】

そして、加速電圧30kVを100%として、膜中の電圧損失率を求めると、チタン膜が70%、シリコン膜が36%そしてアモルファス炭素膜が26%であり、図22に表すように、アモルファス炭素膜が、もっとも膜中の電圧損失率が少ないことから電子透過膜として適していることが証明された。

【実施例4】

【0117】

アモルファス炭素膜6を透過した電子が試料に照射される様子を確認するために、図23又は図25に表すように、アモルファス炭素膜6の下側に、一定間隔で四角形状グリッド孔36を有するグリッド37を配置して真空及び大気圧下での電子線15の進行状況を調べた。

【0118】

グリッド37の平面形状は、図24のグリッド電子顕微鏡像35に表われているように、一定間隔で四角形状グリッド孔36が配置されている平面板である。

【0119】

真空中では、図23に基づいて説明すると、真空筐体内の電子線源14からの電子線15が、アモルファス炭素膜6を透過して、真空筐体内に設置したグリッド37を照射し、オシロスコープ33により電子透過状況を確認した。

【0120】

図24に基づいて説明すると、上段はグリッド電子顕微鏡像35で、下段がオシロスコープ像40であって、真空中における電子透過の様子をオシロスコープ像40で確認すると、電流/電圧変換増幅機32の飽和電圧である7.5Vが断続的に発生しているのがわかる。

【0121】

前記図24下段のオシロスコープ像40と図24上段のグリッド電子顕微鏡像35と対比させてみると、グリッド孔36の部分と飽和電圧である7.5V発生箇所が対応していることが確認できたので、真空雰囲気下において、電子がアモルファス炭素膜を透過していることを確認した。

【0122】

また、大気中では、図25に基づいて説明すると、真空筐体内12の電子線源14からの電子線15を、アモルファス炭素膜6を透過させて、大気圧下13に設置したグリッド37に照射させた。

【0123】

グリッド37の下に、感光剤であるフォトレジスト38を塗布した試料11を置き、電子線照射後現像してレジストパターン39を観察して大気中での電子透過の様子を確認した。

【0124】

図26より、レジストパターン39を観察すると、試料上に配置したグリッド37の模様が、パターンとして明確に転写されていることがわかり、大気中においても電子が電子透過膜であるアモルファス炭素膜6を透過したことが実証された。

【0125】

したがって、本発明であるアモルファス炭素膜が、高周波電源を設置した真空側から試料を載置した大気側へ電子を透過させる電子透過膜として使用可能であることが実証された。

【産業上の利用可能性】

【0126】

本発明の活用例として、電子顕微鏡や樹脂の硬化や架橋などに利用される電子ビーム発生装置に備えられる電子透過膜に活用できる。

【図面の簡単な説明】

【0127】

【図1】(イ)は、アモルファス炭素膜を備えた電子透過窓の斜視図、(ロ)は、イのa−a断面図である。

【図2】(ハ)は、凸形状を有するアモルファス炭素膜を備えた電子透過窓の斜視図、(ニ)は、ハのb−b断面図である。

【図3】(ホ)は、アモルファス炭素膜と、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板の一部からなる膜との2層膜を備えた電子透過窓の斜視図、(ヘ)は、ホのc−c断面図である。

【図4】(ト)は、アモルファス炭素膜と、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板の一部からなる膜との凸形状を有する2層膜を備えた電子透過窓の斜視図、(チ)は、トのd−d断面図である。

【図5】電子透過膜使用状況模式図である。

【図6】アモルファス炭素膜製造工程フロー図である。

【図7】電子透過膜製造工程別中間品及び完成品の斜視図である。

【図8】凹形状部を有する基板の斜視図である。

【図9】図8のh―h断面図である。

【図10】凹形状部を有する基板にアモルファス炭素膜成膜したときの凹部位置での断面図である。

【図11】凹形状部を有する基板のアモルファス炭素膜成膜面の他方の面にマスク膜成膜したときの凹部位置での断面図である。

【図12】図7のe−e断面図である。

【図13】電子透過膜が1層膜の場合の図7のf−f断面図である。

【図14】電子透過膜が2層膜の場合の図7のf−f断面図である。

【図15】電子透過膜が1層膜の場合の図7のg−g断面図である。

【図16】電子透過膜が2層膜の場合の図7のg−g断面図である。

【図17】高周波プラズマ化学気相法製造装置模式図である。

【図18】マスク膜成膜装置模式図である。

【図19】基板エッチング装置模式図である。

【図20】原料ガス別の電子透過特性測定結果図である。

【図21】電子透過特性評価装置模式図である。

【図22】膜の材質別の電子透過膜中の電圧損失率算出結果図である。

【図23】真空中での電子透過検証装置模式図である。

【図24】真空中での電子透過検証結果図である。

【図25】大気中での電子透過検証装置模式図である。

【図26】大気中での電子透過検証結果図である。

【符号の説明】

【0128】

1 上下面とも平面の1層の電子透過膜

2 凸形状を有する1層の電子透過膜

3 上下面とも平面の2層の電子透過膜

4 凸形状を有する2層の電子透過膜

5 電子透過窓

6 アモルファス炭素膜

7 基板

8 基板の一部からなる膜

9 電子透過用孔(基板に穿孔した孔)

10 凸形状

11 試料

12 真空筐体内

13 大気圧下

14 電子線源

15 電子線

16 凹形状

17 基板穿孔準備用孔(フォトマスク、フォトレジスト、マスク膜に穿孔した孔)

21 原料ガス

22 高周波電源

23 不活性ガス

24 不活性ガスイオン

25 ターゲット

26 クロム原子

27 マスク膜

28 6フッ化イオウガス

29 渦巻状コイル

30 ガラス

31 電子顕微鏡試料室

32 電流/電圧変換増幅機

33 オシロスコープ

34 検出電極

35 グリッド電子顕微鏡像

36 グリッド孔

37 グリッド

38 フォトレジスト

39 レジストパターン

40 オシロスコープ像

A 基板

B 基板にアモルファス炭素膜成膜した中間品

C 基板にマスク膜成膜した中間品

D マスク膜をエッチングした中間品

E 基板をエッチングした電子透過窓

F マスク膜を全除去した電子透過膜

【技術分野】

【0001】

本発明は、電子顕微鏡や樹脂の硬化や架橋などに利用される電子ビーム発生装置に備えられる電子透過膜及びその製造方法に関する。

【背景技術】

【0002】

試料に電子を入射し、そこから検出された電子あるいはX線をもとに試料を分析する装置として電子顕微鏡などがあるが、電子を発生させるには高真空の環境が必要であるため、通常、試料は電子線源と同じ真空容器内に載置される。

【0003】

しかし、試料を電子線源と同じ真空容器内に定置する電子顕微鏡の場合、高・低真空の環境を制御するなど装置が大がかりになり、投資コストが高いという問題がった。

【0004】

しかも、細胞などの生体試料は、高真空下では死滅の恐れがあるため、生体試料は大気中に、電子線源は真空容器内にそれぞれ分離する方法が求められ、そのために気体を透過せず電子を透過する電子透過膜が求められた。

【0005】

気体を透過せず電子を透過する既存の電子透過膜は、チタン箔等が使われているが、電子を大気中に取り出すためには、150kV以上の加速電圧が必要とされており、高い加速電圧は生体試料に、例えば細菌は死滅、無機物は変質などの大きなダメージを与えるだけでなく投資コストも高いという問題があった。

【0006】

これを改善する方法として、気体を透過せず電子を透過する電子透過膜として、規則正しい結晶格子のシリコン単結晶膜を用いて低加速電圧の電子線源を実現した例があるが、加速電圧が高いと電子線源装置が大きくなり、加速電圧が低いと電子線源装置が小さくできるという関係にあるので、さらに電子線源装置をより小さくし可搬性を高めるため、さらなる低加速電圧化への要望があった(例えば、特許文献1参照。)。

【0007】

また、加速電圧が低いと電子透過膜を透過時の発熱量が小となるので、発熱量減のために、さらなる低加速電圧化への要望があった。

【0008】

また、X線撮影には、気体を透過せずX線に対する電子透過性の優れたベリリウムからなる電子透過膜が使用されているが、ベリリウムは極めて毒性の高い物質であるため、人体に対し安全上問題があった。

【0009】

また、一般に電子透過膜として、単結晶膜は規則正しい結晶格子の構成により電子の透過が容易であるとされ単結晶膜にてなる電子透過膜は存しているが、これまで非晶質膜は不規則な結晶格子の構成にてなるため、電子が結晶格子により直進しにくいと考えられ非晶質膜にてなる電子透過膜は存在していなかった。

【0010】

【特許文献1】特表平10−512092号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、図5に表すように、真空筐体内12から大気圧下13に電子線15を取り出すための窓として、大気圧差に対する耐久性、生体適合性、電子透過性、を具備する大気を透過せず電子を透過する非晶質膜の電子透過膜を提供することと、電子線源装置のさらなる小型化や電子透過時の発熱量のさらなる減のために低加速電圧化を実現することである。

【課題を解決するための手段】

【0012】

本発明において、アモルファス炭素膜とは、炭素を主成分とする非晶質の炭素膜であり、アモルファス炭素膜のうち水素を含むものをダイヤモンドライクカーボン膜といい、アモルファス炭素膜とダイヤモンドライクカーボン膜とはともに、ダイヤモンド構造に対するSP3結合とグラファイト構造に対するSP2結合が混在した構造になっている。

【0013】

そして、アモルファス炭素膜とダイヤモンドライクカーボン膜とはともに、高硬度、高潤滑性、低摩擦性、表面平滑性、耐焼付き性などの特徴が知られている。用途としては、剃刀の刃、ドリル等の切削加工用工具、機械摺動部、自動車部品などに使用され、生体適合性も高くステントなる医療器具にも使用されている。

【0014】

基板7とは、電子透過膜なる薄膜を堆積させる固体を意味し、材質としては例えばアモルファス炭素膜との密着性がよく、エッチング加工しやすい材料で、シリコン、アルミニウム、タングステンなどの物質がある。

【0015】

電子透過孔とは、基板に穿孔した電子を透過させるための電子の通り道となる孔をいい、基板穿孔準備用孔とは、フォトマスク、フォトレジスト及びマスク膜に穿孔した孔で、基板に電子透過孔を穿孔する前段階又は基板に電子透過孔を穿孔するときに使用する孔を意味する。

【0016】

前記電子透過孔及び基板穿孔準備用孔の断面形状は、例えば四角形状に特定されず、四角形状、丸形状、三角形状、異形状のいずれの形状でもよく、また前記電子透過孔の側壁の傾きは傾斜面、垂直面のいずれでもよい。

【0017】

請求項1に係る電子透過膜の発明は、電子を発生させる電子源内設の真空筐体と大気雰囲気とを隔て気体を通過せず電子を透過させる電子透過窓を構成する電子透過膜であって、電子透過膜が非晶質の炭素を主成分とする薄膜であることを特徴とする。

【0018】

請求項2に係る電子透過膜の発明は、電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置され、電子透過用孔部を造設した基板と密着して電子透過窓を形成する電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、アモルファス炭素の薄膜であることを特徴とする。

【0019】

請求項3に係る電子透過膜の発明は、電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置され、電子透過用孔部を造設した基板と密着して電子透過窓を形成する電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、アモルファス炭素の薄膜と、炭素と親和力が大きくアモルファス炭素膜との密着性が高い基板の一部からなる薄膜と、の密着した2層の薄膜であることを特徴とする。

【0020】

請求項4に係る電子透過膜の発明は、電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置された電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、電子透過用開口部を造設し炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板と密着して電子透過窓を形成するとともに、電子透過部の形状が平面形状又は凸形状で、炭素を主体としシリコンを含むアモルファス炭素の薄膜であることを特徴とする。

【0021】

請求項5に係る電子透過膜の発明は、電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置された電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、電子透過用開口部を造設し炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板と密着して電子透過窓を形成するとともに、平面形状又は凸形状で、炭素を主体としシリコンを含むアモルファス炭素の薄膜と、電子透過部の形状が平面形状又は凸形状で、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板の一部からなる薄膜と、の密着した2層の薄膜であることを特徴とする。

【0022】

請求項6に係る電子透過膜の発明は、請求項1又は2において、アモルファス炭素膜が、炭素を主体としシリコンを含むアモルファス炭素の薄膜からなることを特徴とする。

【0023】

請求項7に係る電子透過膜の発明は、請求項1、2及び5のいずれかにおいて、電子透過膜の電子透過部の形状が、平面形状又は凸形状であることを特徴とする。

【0024】

請求項8に係る電子透過膜の製造方法の発明は、基板を作る第1工程と、前記基板清浄後、該基板上にアモルファス炭素膜を成膜する第2工程と、前記基板のアモルファス炭素膜を成膜していない他方の面に、マスク膜を成膜する第3工程と、前記マスク膜をエッチングする第4工程と、前記マスク膜をエッチングした側の基板をエッチングする第5工程とを備えた、アモルファス炭素の薄膜の電子透過膜の製造方法であって、前記第1工程が、炭素と親和力が大きくアモルファス炭素膜との密着性の高い材料を用いて基板を作る方法及び、薄板からなる基板の一方の面に底浅の凹形状の電子透過用部位を設けた基板を作る方法の、少なくとも一つの方法であることを特徴とする。

【0025】

請求項9に係る電子透過膜の製造方法の発明は、基板を作る第1工程と、前記基板清浄後、基板上にアモルファス炭素膜を成膜する第2工程と、前記基板のアモルファス炭素膜を成膜していない他方の面に、マスク膜を成膜する第3工程と、前記マスク膜をエッチングする第4工程と、前記マスク膜をエッチングした側の基板をエッチングする第5工程とを備えた、アモルファス炭素の薄膜の電子透過膜の製造方法であって、前記第1工程が、炭素と親和力が大きくアモルファス炭素膜との密着性の高い材料を用いて基板を作る方法、及び薄板からなる基板の一方の面に底浅の凹形状の電子透過用部位を設けた基板を作る方法の、少なくとも一つの方法を使用し、第2工程が、炭素を主体としシリコンを含むアモルファス炭素膜を成膜し、第5工程が、基板に電子透過用孔を穿設する工程で、基板の平面形状側からの電子透過用孔の深さを、下層のアモルファス炭素膜上面までのエッチングで電子透過膜を1層の薄膜とする方法、又は下層のアモルファス炭素膜上面に基板の一部を薄膜として残し、基板表面からの底浅なエッチングで電子透過膜を2層の薄膜とする方法を選択することを特徴とする。

【0026】

請求項10に係る電子透過膜の製造方法の発明は、請求項8において、基板清浄後、該基板上にアモルファス炭素膜を成膜する工程が、炭素を主体としシリコンを含むアモルファス炭素の薄膜を成膜することを特徴とする。

【0027】

請求項11に係る電子透過膜の製造方法の発明は、請求項8又は10において、マスク膜をエッチングした側の基板をエッチングする工程が、基板に電子透過用孔を穿設する工程で、基板の平面形状側からの電子透過用孔の深さを、下層のアモルファス炭素薄膜上面までのエッチングで電子透過膜を1層の薄膜とする方法、又は下層のアモルファス炭素薄膜上面に基板の一部を膜として残し、基板表面からの底浅なエッチングで電子透過膜を2層の薄膜とする方法を使用することを特徴とする。

【発明の効果】

【0028】

請求項1記載の電子透過膜の発明は、低加速電圧で透過可能であることから電子透過時の発生熱量が減じられ、炭素膜自体が生体適合性を有しているので人体に対し無害であり、広く使用されているX線の電子透過膜であるベリリウム膜と同一レベルの高電子透過特性を有するとともに、高硬度であるので大気圧と真空との圧力差に対する耐久性も有するという効果がある。

【0029】

また、電子透過膜には結晶質膜のみが適するとされていたのを、非晶質膜も電子透過膜として適するとした効果が初めて得られた。

【0030】

また、観測試料を真空容器内に載置する必要がないため、容器・排気システムなどの大がかりな装置が不要となり電子発生装置を小型化できる効果とともに、今後、病気診断など生体検査の迅速化に寄与できる小型、簡便な大気中観測用電子銃の開発を可能にしたという効果もある。

【0031】

請求項2記載の電子透過膜の発明は、アモルファス炭素膜自体も生体適合性を有しているので人体に対し無害であり、アモルファス炭素膜の非晶質膜も電子透過膜として適するとした効果が初めて得られることを含めて、請求項1の発明と同じ効果がある。

【0032】

請求項3記載の電子透過膜の発明は、請求項1又は2に記載の発明と同じ効果がある。また、アモルファス炭素膜と基板の一部との2層膜であることから大気圧と真空との圧力差に対する耐久性がさらに向上するという効果がある。

【0033】

請求項4記載の電子透過膜の発明は、請求項1又は2に記載の発明と同じ効果がある。また、アモルファス炭素膜に炭素の他にシリコンを含有しているので、シリコンを含有しないアモルファス炭素膜よりも電子透過性が高いという効果がある。

【0034】

さらに、電子透過膜の電子透過部形状が凸形状なので、熱応力に対してより変形しにくいという効果がある。

【0035】

請求項5記載の電子透過膜の発明は、請求項1乃至4のいずれかに記載の発明と同じ効果がある。

【0036】

請求項6記載の電子透過膜の発明は、請求項1乃至3のいずれかに記載の発明と同じ効果がある。また、アモルファス炭素膜に炭素の他にシリコンを含有しているので、シリコンを含有しないアモルファス炭素膜よりも電子透過性が高いという効果がある。

【0037】

請求項7に記載の電子透過膜の発明は、請求項1乃至3又は6のいずれかの発明と同じ効果がある。また、電子透過膜の電子透過部形状が凸形状なので、熱応力に対し変形しにくいという効果がある。

【0038】

請求項8に記載の電子透過膜製造方法の発明は、電子顕微鏡又は電子ビーム装置において使用され、大気を透過せず電子を透過する電子透過膜として、いまだ実施されていない、非晶質の電子透過膜を、初めて製造することができるという効果がある。

【0039】

また、炭素と親和力が大きくアモルファス炭素膜との密着性の高い材料を用いて基板を作ることにより、アモルファス炭素膜を成膜する際の残留応力による変形がアモルファス炭素膜に生じても、該変形に密着追従して基板が変形し、アモルファス炭素膜と基板との密着性が高いという効果がある。

【0040】

さらに、基板の一方の面の電子透過部に凹形状を設けることにより、アモルファス炭素膜を成膜する際の残留応力による変形がアモルファス炭素膜に生じにくく、アモルファス炭素膜と基板との密着性が高いという効果がある。

【0041】

請求項9に記載の電子透過膜製造方法の発明は、請求項8に記載の発明と同じ効果がある。また、電子透過用孔底部に基板の一部を残したことにより、大気圧差に強い電子透過膜を作るという効果がある。

【0042】

また、基板の一部を電子透過膜の一部とすると、基板を残さない膜と比べて、アモルファス炭素膜の膜厚をより薄くすることができ、アモルファス炭素膜成膜の製造時間短縮化により工業生産性が高まるという効果がある。

【0043】

請求項10に記載の電子透過膜製造方法の発明は、請求項8に記載の発明と同じ効果がある。また、アモルファス炭素膜に炭素の他にシリコンを含有しているので、シリコンを含有しないアモルファス炭素膜よりも電子透過性が高いアモルファス炭素膜を作るという効果がある。

【0044】

請求項11に記載の電子透過膜製造方法の発明は、請求項8又は10と同じ効果がある。また、電子透過用孔底部に基板の一部を残したことにより、大気圧差に強い電子透過膜を作るという効果があり、基板を残さない膜と比べて、アモルファス炭素膜の膜厚をより薄くすることができ、アモルファス炭素膜成膜の製造時間短縮化により工業生産性が高まるという効果がある。

【発明を実施するための最良の形態】

【0045】

本発明の電子透過膜を実施するための最良の形態を図1乃至図4に基づいて説明する。

【0046】

電子透過膜1を図1で説明する。電子透過膜1は、アモルファス炭素膜6で、四角形状で傾斜をつけた形の電子透過用孔9をエッチングで穿孔した、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板7と、密着して電子透過窓5を形成している。

【0047】

前記電子透過孔の断面形状は、例えば四角形状に特定されず、四角形状、丸形状、三角形状、異形状のいずれの形状でもよく、また前記電子透過孔の側壁の傾きは傾斜面に特定されず、傾斜面、垂直面のいずれでもよい。

【0048】

電子透過膜2を図2で説明する。電子透過膜2は、電子透過部形状が凸形状10をしているアモルファス炭素膜6で、四角形状で傾斜をつけた形の電子透過用孔9をエッチングで穿孔した、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板7と、密着して電子透過窓2を形成している。

【0049】

電子透過膜3を図3で説明する。電子透過膜3は、アモルファス炭素膜6と、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板7の一部からなる膜8との密着した2層膜で、四角形状で傾斜をつけた形の電子透過用孔9をエッチングで穿孔した、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板7と、密着して電子透過窓5を形成している。

【0050】

電子透過膜4を図4で説明する。電子透過膜4は、アモルファス炭素膜6と、炭素と結合する原子からなる基板7の一部からなる膜8との密着した2層膜で、前記2層膜の電子透過部形状が凸形状10をしており、四角形状で傾斜をつけた形の電子透過用孔9をエッチングで穿孔した基板7と、密着して電子透過窓5を形成している。

【0051】

アモルファス炭素膜6は、重量比で、炭素を主体としシリコンを含む構成又は、炭素を主体としシリコンを含まない構成を有している。

【0052】

電子透過膜の使用状態を図5で説明する。電子透過窓5を電子顕微鏡に取り付け、電子透過膜1の上面は真空筐体内12に接し、下面は大気圧下13に接している。生体試料11を大気圧下13に定置し、電子顕微鏡の真空筐体内12にある電子線源である電子銃14から発生させた電子線15が、電子透過用孔9に進入し電子透過膜1を透過して生体試料11に照射される。

【0053】

電子透過膜1は、大気を透過せず電子を透過するとともに、大気圧と真空との圧力差に対する耐久性があり、低加速電圧で電子が透過可能なので電子照射による熱変形に対する耐久性があり、生体試料を大気中に定置可能なので、細胞などの生体試料が死滅するなどのダメージを受けないという効果がある。

【0054】

次ぎに、本発明の電子透過膜製造方法の最良の形態を図6乃至図10に基づいて説明する。

【0055】

図6の電子透過膜製造方法のフロー図において、第1工程は基板を作る工程、第2工程は基板清浄後、アモルファス炭素膜成膜工程、第3工程はマスク膜成膜工程、第4工程はマスク膜エッチング工程、第5工程は基板エッチング工程、である。

【0056】

基板を作る第1工程では、アモルファス炭素膜6と基板7との密着性を向上させるため、第2工程でのアモルファス炭素膜6成膜時の残留応力によるアモルファス炭素膜6の変形に密着追従して基板7が変形する材料を使用して図7Aに表す基板7を作る。

【0057】

前記基板の材質としては、シリコン、アルミニウム、タングステンなどの物質がある。

【0058】

また、アモルファス炭素膜6を、電子透過で生じる熱応力により変形が生じにくい形状とするため、第2工程でアモルファス炭素膜6の薄膜成膜時の堆積先となる基板の電子透過部位の形状を、第1工程であらかじめ浅底の凹形状16とし、図8及び図9に表す凹形状16を有する基板7をつくる。

【0059】

前記凹形状は、基板のエッチングなどにより作る。

【0060】

基板7は、シリコン、アルミニウム、タングステンなどの材料からいずれか一つの材料を選択して製作する方法及び、基板7の電子透過部位の形状を浅底の凹形状16とする方法の、少なくとも一つの方法により作る。

【0061】

第1工程で作った基板7をアモルファス炭素膜との付着性向上のための清浄後、アモルファス炭素膜6を基板7上に成膜する第2工程では、高周波プラズマ化学気相成長法、直流プラズマ化学気相成長法、イオン化蒸着法又はスパッタリング法などのいずれか一つの方法により、アモルファス炭素膜6を基板7上に成膜した、図7B記載の中間品を作る。

【0062】

図9に記載する凹形状を有する基板7の上に、アモルファス炭素膜を成膜したときのアモルファス炭素膜の形状は、図9に記載の基板7の上面の形状に倣って成膜するので、図10に記載する凹形状16を有する。

【0063】

アモルファス炭素膜の高周波プラズマ化学気相成長法による成膜方法を記載する。

【0064】

図17で説明する。真空筐体内12に、テトラメチルシランガスなどの原料ガス21を送り込み、高周波電源22により原料ガス21をプラズマ化し、高周波電源22により基板7に発生した負のセルフバイアス電圧により加速されたイオンやラジカルが基板7上に堆積して、基板7の上面にアモルファス炭素膜6を作る。

【0065】

また、シリコンを含んだアモルファス炭素膜6を作った場合には、アモルファス炭素膜6は、シリコンを1at%〜45at%、好ましくは5at%〜40at%含有させる。

【0066】

第3工程では、スパッタリング法によりマスク膜27を成膜する。

【0067】

図18で説明する。真空筐体内12にアルゴンガスなどの不活性ガス23を導入し、電圧をかけ高周波放電させ、不活性ガスイオン24でマイナス電極側のターゲット25であるクロム材をたたき、クロム材から放出されたクロム原子26がプラス電極側の基板7に付着してクロムからなるマスク膜27を成膜し、図7Cに記載する中間品を作る。

【0068】

凹部形状16を有する基板7に、マスク膜27を成膜した中間品の凹部における断面図を図11に記載する。

【0069】

第4工程であるマスク膜27のエッチング工程は、マスク膜27の表面に、光の照射範囲を現像液に浸すと溶解するポジフォトレジストを塗布し、略中央部に基板穿孔準備用孔17である断面が四角形の開口部形状を有するフォトマスクをフォトレジスト上に重ね、紫外線を照射して露光し転写した後、現像液に浸してフォトレジストの露光した四角形状部分を溶解してフォトレジストに四角形の基板穿孔準備用孔17を貫通させる。

【0070】

基板穿孔準備用孔17である前記フォトマスク及びフォトレジストの開口部形状は、四角形状に特定されず、四角形状、丸形状、三角形状、異形状のいずれの形状でもよい。

【0071】

エッチング液体薬品の一つである硝酸第2セリウムアンモニウムを前記フォトレジストの基板穿孔準備用孔17である四角形状孔部に浸して、フォトレジストの基板穿孔準備用孔17である四角形状孔の底に外延するマスク膜27に基板穿孔準備用孔17である四角形状孔を、フォトレジストの四角形状孔に連接して貫通する。

【0072】

フォトレジストを除去して、図7Dに記載する中間品を作り、該中間品は図12に記載したe―e断面を有する。

【0073】

第5工程は基板7のエッチング工程で、基板7がシリコンからなる基板として、図19に基づいて説明する。

【0074】

6フッ化イオウガス28中にシリコン基板7を定置し、渦巻状コイル29に高周波電力を印加してプラズマを発生させ、クロムからなるマスク膜27の覆っていない基板穿孔準備用孔17底部の外延部に存するシリコン基板7に、シリコンとフッ素が反応し気化してシリコンを除去する化学的エッチングをさせて、シリコン基板7に傾斜のついた電子透過用孔9を貫通させ、電子透過膜1がアモルファス炭素膜6からなる図7E又は図13に記載する電子透過窓5を作る。

【0075】

また、シリコン基板7に電子透過用孔9を、シリコン基板7の下面に密着するアモルファス炭素膜6上面まで貫通させないで、シリコン基板7の厚みの一部をエッチングして、電子透過膜1が、アモルファス炭素膜6とシリコン膜とからなる図14に記載する2層膜の電子透過窓5を作る。

【0076】

電子透過膜1がアモルファス炭素膜6とシリコン膜からなる2層膜とすると、大気圧と真空との圧力差に対する耐久性を向上させる効果や、製造時間を要するアモルファス炭素膜を薄くして製造時間短縮することが可能となり生産性向上の効果がある。

【0077】

第5工程後は、硝酸第2セリウムアンモニウムに浸してマスク膜27を除去し、図7F又は図15に記載する電子透過窓5、或いは図16に記載する電子透過窓5を作る。なお、第6工程を実施せず、図7Eに記載するマクス膜27を含む電子透過窓5も電子顕微鏡の電子透過窓5として使用できる。

【0078】

次に、実施例を挙げて本発明の実施例を説明するが、本発明は実施例により限定されるものでない。

【実施例1】

【0079】

本発明であるアモルファス炭素膜の製造方法の実施例を説明する。

【0080】

第1工程である基板を作る工程は、電子透過膜形状を平板状または凸形状の選択をする工程である。

【0081】

電子透過膜形状として平板状を選択した場合は、例えば、厚さ380μmで、炭素と親和力が大きくアモルファス炭素膜との密着性の高いシリコン基材を、縦20mm、横20mmに切断し、図7Aに表すシリコン基板7を作る。

【0082】

電子透過膜形状として凸形状を選択した場合は、前記図7Aに表すシリコン基板に、例えば凹形状部を設けるエッチング処理を行い、図8に表すシリコン基板7を作る。

【0083】

第2工程の前に、平板状または凹形状部を設けたシリコン基板7を、超純水と半導体用洗浄液(フルウチ化学製、セミコクリーン23)を使用して湿式洗浄し乾燥させた。

【0084】

次に、基板7と電子透過膜1となる薄膜材料との付着強度を上げるために、真空にした真空筐体内で、アルゴンガスを封入し、アルゴンイオンボンバードにより基板表面にアルゴンイオンによる衝撃を加え、シリコン基板表面を清浄化し、清浄後のシリコン基板7を第2工程に移動した。

【0085】

第2工程は、原料ガスの種類により、シリコンを成分として含む電子透過膜を作るか、シリコンを成分として含まない電子透過膜を作るかの選択をする工程である。

【0086】

第2工程では、高周波プラズマ化学気相成長法により、シリコン基板上にアモルファス炭素膜6の薄膜を作り、図7Bに記載する中間品を作る。

【0087】

シリコンを成分として含む電子透過膜を作る場合は、図17において原料ガス21にシリコンを含むガス、例えばテトラメチルシランガスを使用し、シリコンを成分として含まない電子透過膜を作る場合は、原料ガス21にシリコンを含まないガス、例えばベンゼンガスを使用する。

【0088】

図17でシリコンを成分として含む電子透過膜を作る場合を説明する。シリコンを成分として含む電子透過膜を作る場合は、圧力6.6Paにした真空筐体内12において、原料ガス21としてテトラメチルシランガス(分子式Si(CH3)4)を送り込み、13.56メガヘルツの高周波電源22からの高周波により原料ガス21をプラズマ化し、高周波電源22によりシリコン基板7に発生した負のセルフバイアス電圧により加速されたイオンやラジカルが基板上に堆積して、基板7の上面に、シリコン含有量が5at%〜40at%であり、膜厚を1μm以上30μm以下、好ましくは3μm以上10μm以下のアモルファス炭素膜6を作る。

【0089】

本実験では化学反応時間20分として、シリコン基板7上にシリコン含有量が30at%〜40at%で膜厚6μmのアモルファス炭素膜6を作り、図4Bに表す中間品を作った。

【0090】

第3工程であるマスク膜成膜工程では、スパッタリング法によりマスク膜27を成膜した。

【0091】

図18を用いて説明する。真空筐体内12に不活性ガス23であるアルゴンガスを導入し、高周波電源22により電圧をかけ高周波放電させ、不活性ガスイオン24であるアルゴンイオンでターゲット25であるクロム材をたたき、クロム材から放出されたクロム原子26が基板7に付着して、膜厚500nmのクロムからなる図7Cに記載する中間品のマスク膜27を成膜する。

【0092】

第4工程であるマスク膜のエッチング工程は、マスク膜27の表面に、光の照射範囲を現像液に浸すと溶解するポジフォトレジストを塗布し、略中央部に四角形の開口部形状を有するフォトマスクをフォトレジスト上に重ね紫外線を照射して露光し転写した後、現像液に浸してフォトレジストの露光した四角形状部分を溶解してフォトレジストに四角形状孔を貫通させた。

【0093】

その後、エッチング液体薬品の一つである硝酸第2セリウムアンモニウムをフォトレジストの四角形状孔部に浸して、フォトレジストの四角形状孔の底に外延するマスク膜に四角形状孔を、フォトレジストの四角形状孔に連接して貫通する。

【0094】

なお、フォトマスク、フォトレジスト、マスク膜27の開口部形状は、基板7に穿孔しようとする電子透過孔9の形状に合わせて、四角形に限らず、長方形、丸形などでもよい。

【0095】

その後、マスク材上部に残っているフォトレジストは、アセトン等の有機溶剤で除去し、図7D又は図12に記載する中間品を作る。

【0096】

第5工程であるシリコン基板エッチング工程は、電子透過膜を1層膜又は2層膜の選択をする工程である。

【0097】

図19で説明する。1層膜の電子透過膜を作る場合は、6フッ化イオウガス28中にシリコン基板7を定置し、渦巻状コイル29に高周波電力を印加してプラズマを発生させ、クロムからなるマスク膜27の覆っていない基板穿孔準備用孔17底部の外延部に存するシリコン基板7に、シリコンとフッ素が反応し気化してシリコンを除去する化学的エッチングをさせて、シリコン基板7に傾斜した電子透過用孔9を貫通させ、電子透過膜が1層膜である図7Eに表す電子透過窓5又は図13の電子透過窓5を作成する。

【0098】

2層膜の電子透過膜を作る場合は、前記化学的エッチングをさせて、シリコン基板7に傾斜した電子透過用孔9を穿孔させるときに、貫通させないでシリコン基板を一部残すことによって作るシリコンの薄膜と、アモルファス炭素の薄膜との2層膜の電子透過膜を作る。

【0099】

第5工程の次工程であるマスク膜除去工程では、硝酸第2セリウムアンモニウムに浸してマスク膜を除去し、図7F、図15又は図16に記載する電子透過窓5を作成する。なお、マスク膜除去工程を実施しなくともよい。

【0100】

完成した電子透過窓5を電子顕微鏡に取り付け、アモルファス炭素膜からなる電子透過膜1によって、大気を透過せず、真空筐体12に内設された電子線源14からの電子線15を透過させて、大気圧下13に定置した、例えば生体の試料11に照射し、生体の細胞を破壊せずに観察することができる。

【0101】

図7のすべての工程を経て製造されたアモルファス炭素膜1の効果は、耐久性を有し、生体適合性があり、高電子透過特性を有するという効果があり、観測試料を真空容器内に定置する必要がないため、容器・排気システムなどの大がかりな装置が不要となり電子発生装置を小型化できる効果とともに、今後、病気診断など生体検査の迅速化に寄与できる小型、簡便な大気中観測用電子銃の開発を可能にしたという効果もある。

【実施例2】

【0102】

本発明であるアモルファス炭素膜6の電子透過膜1としての性能実験を行った。アモルファス炭素膜6の電子透過特性の評価には、走査型電子顕微鏡(日本電子株式会社製、JMS―820)、電流/電圧変換増幅器(タートル工業製、TAVA001H)32、オシロスコープ(IWATSU製、DS−5104)33からなる、図21の電子透過特性評価装置を用いた。

【0103】

図21で説明する。電子顕微鏡試料室内31に検出電極34を定置した状態で、電子透過状況比較を、第2工程での原料ガスをテトラメチルシランガスとしたアモルファス炭素膜と、ベンゼンガスとしたアモルファス炭素膜と、一般的に広く使用されているベリリウム膜とで実施し、電子がアモルファス炭素膜又はベリリウム膜を透過した際に発生する電流を検出する。検出電流は、電流/電圧変換増幅器32を介して、オシロスコープ33により振幅を測定し、電子透過率で比較した。

【0104】

図20に電子透過特性測定結果を示しているが、比較として測定したベリリウム膜は、加速電圧18kVから電子が透過し始め、22kVで今回使用した増幅器の検出飽和電圧7.5Vに達した。

【0105】

一方、原料ガス21としてテトラメチルシランガスを使用して成膜したアモルファス炭素膜6は、ベリリウムに比べて電子の検出開始電圧は19kVと若干高いものの、加速電圧23kVで検出飽和電圧に達した。

【0106】

また、原料ガスとしてベンゼンガスの使用により成膜したアモルファス炭素膜6は、検出開始電圧が21kVであり、30kVでもまだ検出飽和電圧に達していないが、電子が透過することが確認された。

【0107】

このことから、原料ガスがテトラメチルシランガスでもベンゼンガスでも、非晶質であるアモルファス炭素膜が電子透過膜1として使用できるということが証明された。

【実施例3】

【0108】

電子透過膜として知られている結晶質のチタン膜及びシリコン膜と、電子透過膜として知られていない非晶質であるアモルファス炭素膜6との膜中の電圧損失率を比較するため、チタン膜、シリコン膜及びアモルファス膜の膜厚を3μm、加速電圧を30kVの同一条件において、理論計算で各膜の電圧損失率を算出した。

【0109】

まず、電子が、膜の表面に垂直に当たり、膜中を進むことが可能な行程Sを、光技術情報誌「ライトエッジ」No.17(1999年7月発行)の15ページの「硬化進度」の6行目記載の下記の次式により算出した。

【0110】

S=0.066V5/3/ρ

S:物質表面に垂直に当たった電子が膜中を進む行程(μm)

V:電圧(kV)

ρ:密度(g/cm3)

【0111】

各膜の密度は、チタンが4.52g/cm3、シリコンが2.3g/cm3、そしてアモルファス炭素膜が1.7g/cm3を使用した。

【0112】

加速電圧30kVで、各膜の密度をもとに、膜表面に垂直に当たった電子が膜中を進む行程Sを算出した結果は、チタン膜が4.3μm、シリコン膜が8.4μm、アモルファス炭素膜が11.4μmであり、アモルファス炭素膜がもっとも電子の膜中での行程が長い。

【0113】

次に膜厚を3μmとしたときの電圧損失を下記計算式を用いて算出した。

【0114】

電圧損失kV=膜厚3μm/電子が膜中を進む行程SμmX初期電圧30kV

【0115】

前記電圧損失算出式による算出結果は、チタン膜が21.1kV、シリコン膜が10.7kV、アモルファス炭素膜が7.9kVであり、アモルファス炭素膜がもっとも電圧損失が少ない。

【0116】

そして、加速電圧30kVを100%として、膜中の電圧損失率を求めると、チタン膜が70%、シリコン膜が36%そしてアモルファス炭素膜が26%であり、図22に表すように、アモルファス炭素膜が、もっとも膜中の電圧損失率が少ないことから電子透過膜として適していることが証明された。

【実施例4】

【0117】

アモルファス炭素膜6を透過した電子が試料に照射される様子を確認するために、図23又は図25に表すように、アモルファス炭素膜6の下側に、一定間隔で四角形状グリッド孔36を有するグリッド37を配置して真空及び大気圧下での電子線15の進行状況を調べた。

【0118】

グリッド37の平面形状は、図24のグリッド電子顕微鏡像35に表われているように、一定間隔で四角形状グリッド孔36が配置されている平面板である。

【0119】

真空中では、図23に基づいて説明すると、真空筐体内の電子線源14からの電子線15が、アモルファス炭素膜6を透過して、真空筐体内に設置したグリッド37を照射し、オシロスコープ33により電子透過状況を確認した。

【0120】

図24に基づいて説明すると、上段はグリッド電子顕微鏡像35で、下段がオシロスコープ像40であって、真空中における電子透過の様子をオシロスコープ像40で確認すると、電流/電圧変換増幅機32の飽和電圧である7.5Vが断続的に発生しているのがわかる。

【0121】

前記図24下段のオシロスコープ像40と図24上段のグリッド電子顕微鏡像35と対比させてみると、グリッド孔36の部分と飽和電圧である7.5V発生箇所が対応していることが確認できたので、真空雰囲気下において、電子がアモルファス炭素膜を透過していることを確認した。

【0122】

また、大気中では、図25に基づいて説明すると、真空筐体内12の電子線源14からの電子線15を、アモルファス炭素膜6を透過させて、大気圧下13に設置したグリッド37に照射させた。

【0123】

グリッド37の下に、感光剤であるフォトレジスト38を塗布した試料11を置き、電子線照射後現像してレジストパターン39を観察して大気中での電子透過の様子を確認した。

【0124】

図26より、レジストパターン39を観察すると、試料上に配置したグリッド37の模様が、パターンとして明確に転写されていることがわかり、大気中においても電子が電子透過膜であるアモルファス炭素膜6を透過したことが実証された。

【0125】

したがって、本発明であるアモルファス炭素膜が、高周波電源を設置した真空側から試料を載置した大気側へ電子を透過させる電子透過膜として使用可能であることが実証された。

【産業上の利用可能性】

【0126】

本発明の活用例として、電子顕微鏡や樹脂の硬化や架橋などに利用される電子ビーム発生装置に備えられる電子透過膜に活用できる。

【図面の簡単な説明】

【0127】

【図1】(イ)は、アモルファス炭素膜を備えた電子透過窓の斜視図、(ロ)は、イのa−a断面図である。

【図2】(ハ)は、凸形状を有するアモルファス炭素膜を備えた電子透過窓の斜視図、(ニ)は、ハのb−b断面図である。

【図3】(ホ)は、アモルファス炭素膜と、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板の一部からなる膜との2層膜を備えた電子透過窓の斜視図、(ヘ)は、ホのc−c断面図である。

【図4】(ト)は、アモルファス炭素膜と、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板の一部からなる膜との凸形状を有する2層膜を備えた電子透過窓の斜視図、(チ)は、トのd−d断面図である。

【図5】電子透過膜使用状況模式図である。

【図6】アモルファス炭素膜製造工程フロー図である。

【図7】電子透過膜製造工程別中間品及び完成品の斜視図である。

【図8】凹形状部を有する基板の斜視図である。

【図9】図8のh―h断面図である。

【図10】凹形状部を有する基板にアモルファス炭素膜成膜したときの凹部位置での断面図である。

【図11】凹形状部を有する基板のアモルファス炭素膜成膜面の他方の面にマスク膜成膜したときの凹部位置での断面図である。

【図12】図7のe−e断面図である。

【図13】電子透過膜が1層膜の場合の図7のf−f断面図である。

【図14】電子透過膜が2層膜の場合の図7のf−f断面図である。

【図15】電子透過膜が1層膜の場合の図7のg−g断面図である。

【図16】電子透過膜が2層膜の場合の図7のg−g断面図である。

【図17】高周波プラズマ化学気相法製造装置模式図である。

【図18】マスク膜成膜装置模式図である。

【図19】基板エッチング装置模式図である。

【図20】原料ガス別の電子透過特性測定結果図である。

【図21】電子透過特性評価装置模式図である。

【図22】膜の材質別の電子透過膜中の電圧損失率算出結果図である。

【図23】真空中での電子透過検証装置模式図である。

【図24】真空中での電子透過検証結果図である。

【図25】大気中での電子透過検証装置模式図である。

【図26】大気中での電子透過検証結果図である。

【符号の説明】

【0128】

1 上下面とも平面の1層の電子透過膜

2 凸形状を有する1層の電子透過膜

3 上下面とも平面の2層の電子透過膜

4 凸形状を有する2層の電子透過膜

5 電子透過窓

6 アモルファス炭素膜

7 基板

8 基板の一部からなる膜

9 電子透過用孔(基板に穿孔した孔)

10 凸形状

11 試料

12 真空筐体内

13 大気圧下

14 電子線源

15 電子線

16 凹形状

17 基板穿孔準備用孔(フォトマスク、フォトレジスト、マスク膜に穿孔した孔)

21 原料ガス

22 高周波電源

23 不活性ガス

24 不活性ガスイオン

25 ターゲット

26 クロム原子

27 マスク膜

28 6フッ化イオウガス

29 渦巻状コイル

30 ガラス

31 電子顕微鏡試料室

32 電流/電圧変換増幅機

33 オシロスコープ

34 検出電極

35 グリッド電子顕微鏡像

36 グリッド孔

37 グリッド

38 フォトレジスト

39 レジストパターン

40 オシロスコープ像

A 基板

B 基板にアモルファス炭素膜成膜した中間品

C 基板にマスク膜成膜した中間品

D マスク膜をエッチングした中間品

E 基板をエッチングした電子透過窓

F マスク膜を全除去した電子透過膜

【特許請求の範囲】

【請求項1】

電子を発生させる電子線源内設の真空筐体と大気雰囲気とを隔て気体を通過せず電子を透過させる電子透過窓を構成する電子透過膜であって、電子透過膜が非晶質の炭素を主成分とする薄膜であることを特徴とする電子透過膜。

【請求項2】

電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置され、電子透過用孔部を造設した基板と密着して電子透過窓を形成する電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、アモルファス炭素の薄膜であることを特徴とする電子透過膜。

【請求項3】

電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置され、電子透過用孔部を造設した基板と密着して電子透過窓を形成する電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、アモルファス炭素の薄膜と、炭素と親和力が大きくアモルファス炭素膜との密着性が高い基板の一部からなる薄膜と、の密着した2層の薄膜であることを特徴とする電子透過膜。

【請求項4】

電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置された電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、電子透過用開口部を造設し炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板と密着して電子透過窓を形成するとともに、電子透過部の形状が平面形状又は凸形状で、炭素を主体としシリコンを含むアモルファス炭素の薄膜であることを特徴とする電子透過膜。

【請求項5】

電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置された電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、電子透過用開口部を造設し炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板と密着して電子透過窓を形成するとともに、平面形状又は凸形状で、炭素を主体としシリコンを含むアモルファス炭素の薄膜と、電子透過部の形状が平面形状又は凸形状で、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板の一部からなる薄膜と、の密着した2層の薄膜であることを特徴とする電子透過膜。

【請求項6】

アモルファス炭素膜が、炭素を主体としシリコンを含むアモルファス炭素の薄膜からなることを特徴とする請求項1乃至3のいずれかに記載の電子透過膜。

【請求項7】

電子透過膜の電子透過部の形状が、平面形状又は凸形状であることを特徴とする請求項1乃至3又は6のいずれかに記載の電子透過膜。

【請求項8】

基板を作る第1工程と、前記基板清浄後、該基板上にアモルファス炭素膜を成膜する第2工程と、前記基板のアモルファス炭素膜を成膜していない他方の面に、マスク膜を成膜する第3工程と、前記マスク膜をエッチングする第4工程と、前記マスク膜をエッチングした側の基板をエッチングする第5工程とを備えた、アモルファス炭素の薄膜の電子透過膜の製造方法であって、前記第1工程が、炭素と親和力が大きくアモルファス炭素膜との密着性の高い材料を用いて基板を作る方法及び、薄板からなる基板の一方の面に底浅の凹形状の電子透過用部位を設けた基板を作る方法の、少なくとも一つの方法であることを特徴とする電子透過膜の製造方法。

【請求項9】

基板を作る第1工程と、前記基板清浄後、基板上にアモルファス炭素膜を成膜する第2工程と、前記基板のアモルファス炭素膜を成膜していない他方の面に、マスク膜を成膜する第3工程と、前記マスク膜をエッチングする第4工程と、前記マスク膜をエッチングした側の基板をエッチングする第5工程とを備えた、アモルファス炭素の薄膜の電子透過膜の製造方法であって、前記第1工程が、炭素と親和力が大きくアモルファス炭素膜との密着性の高い材料を用いて基板を作る方法、及び薄板からなる基板の一方の面に底浅の凹形状の電子透過用部位を設けた基板を作る方法の、少なくとも一つの方法を使用し、第2工程が、炭素を主体としシリコンを含むアモルファス炭素膜を成膜し、第5工程が、基板に電子透過用孔を穿設する工程で、基板の平面形状側からの電子透過用孔の深さを、下層のアモルファス炭素膜上面までのエッチングで電子透過膜を1層の薄膜とする方法、又は下層のアモルファス炭素膜上面に基板の一部を薄膜として残し、基板表面からの底浅なエッチングで電子透過膜を2層の薄膜とする方法を選択することを特徴とする電子透過膜の製造方法。

【請求項10】

基板清浄後、該基板上にアモルファス炭素膜を成膜する工程が、炭素を主体としシリコンを含むアモルファス炭素の薄膜を成膜することを特徴とする請求項8に記載の電子透過膜の製造方法。

【請求項11】

マスク膜をエッチングした側の基板をエッチングする工程が、基板に電子透過用孔を穿設する工程で、基板の平面形状側からの電子透過用孔の深さを、下層のアモルファス炭素薄膜上面までのエッチングで電子透過膜を1層の薄膜とする方法、又は下層のアモルファス炭素薄膜上面に基板の一部を膜として残し、基板表面からの底浅なエッチングで電子透過膜を2層の薄膜とする方法を使用することを特徴とする請求項8又は10に記載の電子透過膜の製造方法。

【請求項1】

電子を発生させる電子線源内設の真空筐体と大気雰囲気とを隔て気体を通過せず電子を透過させる電子透過窓を構成する電子透過膜であって、電子透過膜が非晶質の炭素を主成分とする薄膜であることを特徴とする電子透過膜。

【請求項2】

電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置され、電子透過用孔部を造設した基板と密着して電子透過窓を形成する電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、アモルファス炭素の薄膜であることを特徴とする電子透過膜。

【請求項3】

電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置され、電子透過用孔部を造設した基板と密着して電子透過窓を形成する電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、アモルファス炭素の薄膜と、炭素と親和力が大きくアモルファス炭素膜との密着性が高い基板の一部からなる薄膜と、の密着した2層の薄膜であることを特徴とする電子透過膜。

【請求項4】

電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置された電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、電子透過用開口部を造設し炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板と密着して電子透過窓を形成するとともに、電子透過部の形状が平面形状又は凸形状で、炭素を主体としシリコンを含むアモルファス炭素の薄膜であることを特徴とする電子透過膜。

【請求項5】

電子顕微鏡又は電子ビーム装置において、電子を発生させる電子線源内設の真空筐体に設置された電子透過膜であって、気体を透過せず電子を透過する電子透過膜が、電子透過用開口部を造設し炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板と密着して電子透過窓を形成するとともに、平面形状又は凸形状で、炭素を主体としシリコンを含むアモルファス炭素の薄膜と、電子透過部の形状が平面形状又は凸形状で、炭素と親和力が大きくアモルファス炭素膜との密着性の高い基板の一部からなる薄膜と、の密着した2層の薄膜であることを特徴とする電子透過膜。

【請求項6】

アモルファス炭素膜が、炭素を主体としシリコンを含むアモルファス炭素の薄膜からなることを特徴とする請求項1乃至3のいずれかに記載の電子透過膜。

【請求項7】

電子透過膜の電子透過部の形状が、平面形状又は凸形状であることを特徴とする請求項1乃至3又は6のいずれかに記載の電子透過膜。

【請求項8】

基板を作る第1工程と、前記基板清浄後、該基板上にアモルファス炭素膜を成膜する第2工程と、前記基板のアモルファス炭素膜を成膜していない他方の面に、マスク膜を成膜する第3工程と、前記マスク膜をエッチングする第4工程と、前記マスク膜をエッチングした側の基板をエッチングする第5工程とを備えた、アモルファス炭素の薄膜の電子透過膜の製造方法であって、前記第1工程が、炭素と親和力が大きくアモルファス炭素膜との密着性の高い材料を用いて基板を作る方法及び、薄板からなる基板の一方の面に底浅の凹形状の電子透過用部位を設けた基板を作る方法の、少なくとも一つの方法であることを特徴とする電子透過膜の製造方法。

【請求項9】

基板を作る第1工程と、前記基板清浄後、基板上にアモルファス炭素膜を成膜する第2工程と、前記基板のアモルファス炭素膜を成膜していない他方の面に、マスク膜を成膜する第3工程と、前記マスク膜をエッチングする第4工程と、前記マスク膜をエッチングした側の基板をエッチングする第5工程とを備えた、アモルファス炭素の薄膜の電子透過膜の製造方法であって、前記第1工程が、炭素と親和力が大きくアモルファス炭素膜との密着性の高い材料を用いて基板を作る方法、及び薄板からなる基板の一方の面に底浅の凹形状の電子透過用部位を設けた基板を作る方法の、少なくとも一つの方法を使用し、第2工程が、炭素を主体としシリコンを含むアモルファス炭素膜を成膜し、第5工程が、基板に電子透過用孔を穿設する工程で、基板の平面形状側からの電子透過用孔の深さを、下層のアモルファス炭素膜上面までのエッチングで電子透過膜を1層の薄膜とする方法、又は下層のアモルファス炭素膜上面に基板の一部を薄膜として残し、基板表面からの底浅なエッチングで電子透過膜を2層の薄膜とする方法を選択することを特徴とする電子透過膜の製造方法。

【請求項10】

基板清浄後、該基板上にアモルファス炭素膜を成膜する工程が、炭素を主体としシリコンを含むアモルファス炭素の薄膜を成膜することを特徴とする請求項8に記載の電子透過膜の製造方法。

【請求項11】

マスク膜をエッチングした側の基板をエッチングする工程が、基板に電子透過用孔を穿設する工程で、基板の平面形状側からの電子透過用孔の深さを、下層のアモルファス炭素薄膜上面までのエッチングで電子透過膜を1層の薄膜とする方法、又は下層のアモルファス炭素薄膜上面に基板の一部を膜として残し、基板表面からの底浅なエッチングで電子透過膜を2層の薄膜とする方法を使用することを特徴とする請求項8又は10に記載の電子透過膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2010−61812(P2010−61812A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−223054(P2008−223054)

【出願日】平成20年9月1日(2008.9.1)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 社団法人電気学会 刊行物名 平成20年電気学会全国大会講演論文集 発行年月日 平成20年3月19日

【出願人】(591079487)広島県 (101)

【出願人】(503420833)学校法人常翔学園 (62)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月1日(2008.9.1)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 社団法人電気学会 刊行物名 平成20年電気学会全国大会講演論文集 発行年月日 平成20年3月19日

【出願人】(591079487)広島県 (101)

【出願人】(503420833)学校法人常翔学園 (62)

【Fターム(参考)】

[ Back to top ]