電子部品、それに適用されるアルミニウム電極用導電性ペースト、及びアルミニウム電極用ガラス組成物

【課題】シリコン基板を用いた太陽電池セル等の電子部品の高性能化と高信頼化を達成できるアルミニウム電極用導電性ペースト及びそれに含有するガラス組成物、並びにそれらにより性能と信頼性が向上した電子部品を提供する。

【解決手段】アルミニウム電極5にV−P−B−O系低融点ガラスを含有することによって、シリコン基板1へのアルミニウム拡散量を増加でき、一方酸素拡散量を減少できるため、電子部品を高性能化できる。また、このガラスとアルミニウムが良好なぬれ性、反応性を有するため、電極5の信頼性を向上できる。

【解決手段】アルミニウム電極5にV−P−B−O系低融点ガラスを含有することによって、シリコン基板1へのアルミニウム拡散量を増加でき、一方酸素拡散量を減少できるため、電子部品を高性能化できる。また、このガラスとアルミニウムが良好なぬれ性、反応性を有するため、電極5の信頼性を向上できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコン基板に形成されるアルミニウム電極用導電性ペースト、それに含有されるアルミニウム電極用ガラス組成物、及びそのアルミニウム電極用導電性ペーストを用いて製造した電子部品に関する。

【背景技術】

【0002】

pn接合を有するシリコン基板を用いた太陽電池セル等の電子部品では、銀電極やアルミニウム電極が形成されている。これらの電極は、銀やアルミニウムの金属粒子を多数含む導電性ペーストを塗布、乾燥、焼成することによってシリコン基板等に形成される。通常、この導電性ペーストは、その金属粒子を主とし、ガラス粒子、バインダー樹脂及び溶剤等から構成される。電極焼成時には、導電性ペースト中のガラス粒子の軟化点以上に加熱することによって、そのガラス粒子が軟化流動し緻密な電極が形成されるとともに、基板等に強固に密着する。

【0003】

このガラス粒子には、低温で軟化流動する、酸化鉛を主成分とする低融点ガラスが従来から使用されている。しかし、そのガラスに含まれる鉛は、RoHS指令等で規制されている有害物質であり、環境負荷への影響を低減するため、すなわち生態系の保全を図るために、太陽電池セルやプラズマディスプレイパネル等の電子部品では、鉛フリーの低融点ガラスが電極形成に適用されるようになってきた。たとえば、特許文献1では、太陽電池セルに形成される銀電極やアルミニウム電極に酸化ビスマスと酸化シリコンを含む鉛フリー低融点ガラスが提案されている。また、特許文献2では、酸化ビスマスと酸化ホウ素を含む低融点ガラスが提案されている。

【0004】

特にアルミニウム粒子やアルミニウム合金粒子等の金属粒子を主体とした導電性ペーストは、その金属粒子表面の酸化皮膜により緻密に焼成できず、低抵抗化に問題点が存在していた。この点については、導電性ペースト中に、バナジウムや酸化バナジウムの粒子を添加することで、金属粒子の焼結性を改善し、低抵抗化させる手法が提案されている(特許文献3)。また、炭素、ゲルマニウム、スズ、水素化金属化合物及びリン化金属化合物等を添加することで耐酸化性を向上し、低抵抗化させる手法等も提案されている(特許文献4)。

【0005】

一方で、太陽電池セル等に代表されるように、発電効率や寿命の向上が強く要求される電子部品においては、上記特許文献1〜4の電極は、電子部品の性能と信頼性の両方を向上するに当たり、決して十分に配慮されたものではなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−543080号公報

【特許文献2】特開2006−332032号公報

【特許文献3】特開平7−73731号公報

【特許文献4】特開平5−298917号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

pn接合を有するシリコン基板を用いた太陽電池セル等の電子部品では、n型半導体側には銀電極、p型半導体側にはアルミニウム電極が適用されることが多い。これらの電極に従来の酸化鉛を主成分とする低融点ガラスを用いると、太陽電池セルの発電効率、すなわち変換効率が高いが、特許文献1や2で提案されている鉛フリー低融点ガラスを使用すると、その変換効率が低下してしまう問題がある。これは、電極の焼結状態やシリコン基板との界面状態が影響されているものと考えられる。また、寿命等の信頼性に関しては、従来の酸化鉛を主成分とする低融点ガラスや、特許文献1〜4で提案された材料や方法では改良が難しい。特にアルミニウム電極においては、水分によって、徐々に腐食され、水酸化アルミニウムが生成して、電極性能が劣化してしまう。

【0008】

そこで、本発明の目的は、上記問題を鑑み、pn接合を有するシリコン基板を用いた太陽電池セル等の電子部品の高性能化と高信頼化の両方を同時に達成することである。また、これらを同時に達成することができるアルミニウム電極用導電性ペースト及びそれに適用するアルミニウム電極用ガラス組成物を提供することにある。

【課題を解決するための手段】

【0009】

本発明の課題を解決する手段は以下のとおりである。

(1)金属粒子と、ガラス相とを有する電極がシリコン基板に形成された電子部品であって、該ガラス相がバナジウム、リン及びホウ素を含む酸化物ガラスであることを特徴とする電子部品。

(2)上記(1)において、前記ガラス相が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%を含み、P2O5量がB2O3量より多いことを特徴とする電子部品。

(3)上記(1)又は(2)において、前記ガラス相が次の酸化物換算でV2O5が70〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、P2O5、B2O3の合計量がガラス相の20〜40重量%であることを特徴とする電子部品。

(4)上記(1)において、前記ガラス相がさらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことを特徴とする電子部品。

(5)上記(4)において、前記ガラス相が次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量がガラス相の20〜50重量%であることを特徴とする電子部品。

(6)上記(4)又は(5)において、前記ガラス相が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量がガラス相の20〜40重量%であることを特徴とする電子部品。

(7)上記(1)ないし(6)のいずれかにおいて、前記金属粒子の100重量部に対して前記ガラス相が0.2〜2重量部の割合で含有されていることを特徴とする電子部品。

(8)上記(1)ないし(7)のいずれかにおいて、前記金属粒子がアルミニウム或いはアルミニウム合金であり、かつ前記シリコン基板がp型半導体を有し、該p型半導体に前記電極が形成されていることを特徴とする電子部品。

(9)上記(1)から(8)のいずれかにおいて、前記シリコン基板がpn接合を有する太陽電池セルであることを特徴とする電子部品。

(10)上記(1)ないし(9)のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とする電子部品。

(11)アルミニウム或いはアルミニウム合金からなる金属粒子と、ガラス粒子が、バインダー樹脂が溶解した溶剤中に分散したアルミニウム電極用導電性ペーストであって、該ガラス粒子がバナジウム、リン及びホウ素を含む酸化物ガラスであることを特徴とするアルミニウム電極用導電性ペースト。

(12)上記(11)において、前記ガラス粒子が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%を含み、P2O5量がB2O3量より多いことを特徴とするアルミニウム電極用導電性ペースト。

(13)上記(11)において、前記ガラス粒子が次の酸化物換算でV2O5が70〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%を含み、P2O5量がB2O3量より多いことを特徴とするアルミニウム電極用導電性ペースト。

(14)上記(12)又は(13)において、前記ガラス粒子がさらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことを特徴とするアルミニウム電極用導電性ペースト。

(15)上記(14)において、前記ガラス粒子が次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量がガラス相の20〜50重量%であることを特徴とするアルミニウム電極用導電性ペースト。

(16)上記(14)において、前記ガラス粒子が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であることを特徴とするアルミニウム電極用導電性ペースト。

(17)上記(11)ないし(15)のいずれかにおいて、前記ガラス粒子が前記金属粒子の100重量部に対して0.2〜15重量部の割合で含有されていることを特徴とするアルミニウム電極用導電性ペースト。

(18)上記(11)ないし(15)のいずれかにおいて、前記ガラス粒子が前記金属粒子の100重量部に対して0.2〜2重量部の割合で含有されていることを特徴とするアルミニウム電極用導電性ペースト。

(19)上記(11)ないし(18)のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とするアルミニウム電極用導電性ペースト。

(20)アルミニウム又はアルミニウム合金粉末を含有するアルミニウム電極に含まれるガラス組成物であって、該ガラス組成物がバナジウム、リン及びホウ素を含み、さらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含む酸化物ガラスであり、軟化点が420℃以下で、500℃で流動することを特徴とするアルミニウム電極用ガラス組成物。

(21)上記(20)において、前記アルミニウム電極用ガラス組成物が、酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、かつP2O5、B2O3及びTeO2の合計量が20〜50重量%であることを特徴とするアルミニウム電極用ガラス組成物。

(22)上記(20)において、前記アルミニウム電極用ガラス組成物が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であることを特徴とするアルミニウム電極用ガラス組成物。

(23)上記(20)ないし(22)のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とするアルミニウム電極用ガラス組成物。

【0010】

上記金属粒子としては、アルミニウム、銀、銅及びそれぞれの合金の他、Fe、Ni,Pt,Auが用いられるが、アルミニウム、銅及び銀が好ましい。

【0011】

上記金属粒子と、ガラス相とを有する電極がシリコン基板に形成された電子部品であって、そのガラス相がバナジウム、リン及びホウ素を含む酸化物ガラスであり、さらにそのガラス相は、テルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことができる。また、更にSn、Mo、Nbを含んでもよい。太陽電池などのシリコン基板の電極として用いるときは、Ba,Cr,Fe,Co,Ni,Wはシリコンに対してキラーとして作用するので含まない方が良い。

【0012】

また、上記ガラス相の組成範囲は、次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量が20〜50重量%であることが好ましい。特に有効な組成範囲は、V2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%である。

【0013】

なお、Te、Sb、Bi及びZnを計算に入れないときは、V2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%であり、P2O5量をB2O3量より多くする。

【0014】

さらに、上記ガラス相は、電極に含まれる金属粒子100重量部に対して0.2〜2重量部の割合が好ましい。また、金属粒子としては、特にアルミニウム或いはアルミニウム合金に対して大きな効果が得られ、その電極がシリコン基板のp型半導体側に形成されることが有効である。このような電極が形成される電子部品としては、pn接合有するシリコン基板を用いた太陽電池セルが代表例として挙げられる。

【0015】

また、本発明は、アルミニウム或いはアルミニウム合金からなる複数の金属粒子と、複数のガラス粒子が、バインダー樹脂が溶解した溶剤中に分散したアルミニウム電極用導電性ペーストであって、そのガラス粒子がバナジウム、リン及びホウ素を含む酸化物ガラスであることを特徴とする。さらに、そのガラス粒子は、テルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことが望ましい。ガラス粒子の好ましい組成範囲は、次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量が20〜50重量%である。特に有効な組成範囲は、V2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%である。

【0016】

なお、上記の場合も、Te、Sb、Bi及びZnを計算に入れないときは、V2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%であり、P2O5量をB2O3量より多くする。

【0017】

また、上記アルミニウム電極用導電性ペーストに含まれるガラス粒子の含有量は、金属粒子100重量部に対して0.2〜15重量部である。シリコン基板に電極形成する場合、すなわちシリコン基板との導通をとる場合には、ガラス粒子を金属粒子100重量部に対して0.2〜2重量部の割合で含有することが好ましい。

【0018】

さらに、上記アルミニウム電極に含有するガラス粒子は、軟化点が420℃以下で、しかも500℃で良好な流動性を示すガラス組成物が有効である。しかも、そのガラス組成物は、実質的に鉛を含まず、その鉛含有量を1000ppm以下にすれば、環境負荷への影響を低減することができる。

【0019】

導電性ペーストの場合、金属粒子及びガラス粒子からなる固形分は70〜75重量%、バインダー成分(樹脂及び溶剤)は30〜25重量%が好ましく、該バインダー成分は樹脂が2〜5重量%、溶剤が98〜95重量%であることが好ましい。

【発明の効果】

【0020】

本発明によれば、バナジウム、リン及びホウ素を含む酸化物ガラスを電極に適用することによって、電子部品の高性能化と高信頼化を同時に達成できる。たとえば、具体的にはpn接合を有するシリコン基板を用いた太陽電池セルにおいて、上記酸化物ガラスを含むアルミニウム電極をp型半導体側に形成することによって、セル変換効率と寿命を同時に向上することができる。

【図面の簡単な説明】

【0021】

【図1】ガラス組成物の示差熱分析(DTA)で得られる代表的なDTAカーブである。

【図2】代表的な太陽電池セルの受光面の1例を示す平面模式図である。

【図3】代表的な太陽電池セルの裏面の1例を示す平面模式図である。

【図4A】図2中のA−A′線における断面模式図である。

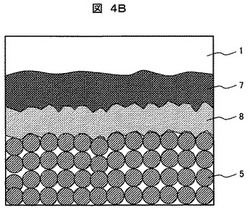

【図4B】図2中のA−A′線における裏面近傍の拡大断面模式図である。

【図5】代表的な太陽電池セルの裏面近傍の断面SEM観察像である。

【図6】ガラス組成物の軟化点とシリコン基板中のアルミニウム濃度の関係を示すグラフである。

【図7】ガラス組成物の軟化点とシリコン基板中の酸素濃度の関係を示すグラフである。

【図8】ガラス構造中のP2O5とB2O3の状態を示す模式図である。

【図9】太陽電池セルの変換効率と裏面アルミニウム電極に含まれるガラス組成物の含有量との関係を示すグラフである。

【図10】アルミニウム合金電極の比抵抗とその電極に含まれるガラス組成物の含有量との関係を示すグラフである。

【図11】代表的なプラズマディスプレイパネルの1例を示す断面模式図である。

【図12】LTCC(Low Temperature Co−fired Ceramics)の多層配線基板(5層)の構造例を示す断面模式図である。

【発明を実施するための形態】

【0022】

本発明者は、バナジウム、リン及びホウ素を含む酸化物ガラスを含有する電極をシリコン基板へ焼成、形成すると、そのシリコン基板を適用した電子部品の性能と信頼性がともに向上することを見出した。たとえば、pn接合を有するシリコン基板を用いた太陽電池セルにおいて、p型半導体側であるセル裏面に形成されるアルミニウム電極に上記酸化物ガラスを含有し、焼成すると、そのガラスに鉛を含まなくとも、従来の酸化鉛系ガラスと同レベルのセル変換効率にまで向上できることを明らかにした。その原因を究明した結果、バナジウム、リン及びホウ素を含む酸化物ガラスを含有するアルミニウム電極では、シリコン基板へのアルミニウムの拡散が促進され、一方酸素の拡散が抑制されることが分かった。これが良好なp+層(Back Surface Field :BSF層)をp型半導体面に形成するために、セル変換効率が向上するものと考えられる。

【0023】

また、酸化鉛系ガラスでは達成できなかったアルミニウム電極の耐湿性や耐水性等の信頼性も同時に向上でき、長寿命化にも貢献できることも明らかにした。その原因を究明した結果、バナジウム、リン及びホウ素を含む酸化物ガラスは、アルミニウム粒子と良好なぬれ性と反応性を示し、アルミニウム電極が水により腐食され、水酸化アルミニウムを生成することを抑制してくれることが分かった。さらに、このガラスをアルミニウム電極に適用すると、アルミニウム電極からの異物の発生や凹凸による不良を低減でき、太陽電池セル等の電子部品の生産性向上にも貢献できることが分かった。また、そのアルミニウム電極のシリコン基板等への密着性も良好であった。

【0024】

本発明の上記酸化物ガラスは、さらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことによって、耐候性が向上し、製造したガラスを粉砕したり、粉砕したガラス粒子を保管したりするのに有利である。すなわち、ガラス粒子の取り扱い性が向上する。上記酸化物ガラスの好ましい組成範囲は、次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量が20〜50重量%であった。

【0025】

V2O5が40重量%未満であると、アルミニウム電極の焼成温度が高くなり、アルミニウム電極の密着性や耐水性が低下する。太陽電池セルでは変換効率が低下する。一方、V2O5が80重量%を超えると、結晶化しやすくなり、低温で良好な軟化流動性が得られなくなる。また、ガラス自身の耐候性が著しく劣化し、ガラスを粉砕したり、粉砕したガラス粒子を取り扱ったりする上で、作業性が低下してしまう。P2O5は10重量%未満では結晶化しやすく、良好な軟化流動性が得られず、一方25重量%を超えると、太陽電池セルの変換効率が低下する傾向が認められた。

【0026】

B2O3は5重量%未満では太陽電池セルの変換効率を向上できず、一方15重量%を超えると、太陽電池セルの変換効率が逆に低下してしまう。また、TeO2が25重量%を超えても、太陽電池セルの変換効率が低下した。Sb2O3、Bi2O3及びZnOがそれぞれ20重量%を超えると、ガラスの軟化点が高温化したり、或いは結晶化したりするなどして、低温での良好な軟化流動性が得られにくくなる。さらに、B2O3量がP2O5量より多いと、結晶化傾向が大きくなり、しかも太陽電池セルの変換効率が逆に低下してしまう。

【0027】

また、P2O5、B2O3及びTeO2の合計量が20重量%未満では結晶化しやすく、低温での良好な軟化流動性が得られず、一方50重量%を超えると、太陽電池セルの変換効率の向上は期待できない。

【0028】

太陽電池セルの変換効率と信頼性の両方の向上と、ガラス粒子の取り扱い性を配慮すると、最も有効なガラス組成範囲は、次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であった。

【0029】

さらに、太陽電池セルに形成したアルミニウム電極中へのガラス含有量は、アルミニウム粒子100重量部対して、0.2〜2重量部であることが好ましく、0.2重量部未満、或いは2重量部を超えると、セル変換効率が低下した。しかし、太陽電池セル以外の電子部品の電極に展開する場合には、15重量部までガラスを含有することができる。15重量部を超えると、アルミニウム電極の電気抵抗が大きくなってしまう。

【0030】

さらにガラスは、軟化点が420℃以下で、500℃における軟化流動性が良好なほど、アルミニウム電極の基板への密着性や耐湿性等の信頼性が高く、しかも太陽電池セルへ適用した際には変換効率が高い傾向を示した。

【0031】

以下、本実施形態について具体的に説明する。ただし、本発明はここで取り上げた実施例に限定されることはない。

【実施例1】

【0032】

本実施例で検討したガラス系、その主成分酸化物及びその特性を表1に示す。表1において、G−01が実施例のガラス、G−02〜10が比較例のガラスである。表1中の「有害規制物質の有無」は、RoHS指令やジョイントインダストリ―ガイドライン(Joint Industry Guide Line)で規制されている有害物質が含まれるかどうかで判断した。「軟化点」は、それぞれのガラス粉末を用い、示差熱分析(DTA)により測定した。DTAの分析昇温条件は大気中5℃/分とした。

【0033】

図1に代表的なガラスのDTAカーブの1例を示す。第一吸熱ピークの開始温度が転移点Tg、そのピーク温度が屈伏点Mg、第二吸熱ピーク温度が軟化点Tsであり、それぞれの特性点は粘度により定義されている。その粘度は、Tgが1013.3ポイズ、Mgが1011ポイズ、Tsが107.65ポイズに相当する。

【0034】

「軟化流動性」は、それぞれのガラス粉末を用い、直径10mm、厚み5mmの圧粉成形体を作製し、アルミナ基板上で加熱することによって評価した。加熱条件は、大気中400℃、500℃、600℃、700℃、800℃にそれぞれ保持した電気炉に、アルミナ基板に乗せた圧粉成形体をそれぞれ1分間投入し、取り出した。目視観察において良好な流動性が得られた場合には「○」、良好な流動性は得られなかったが、軟化していた場合には「△」、圧粉成形体のままで、軟化もしない場合には「×」と評価した。

【0035】

表1で示したガラスにおいて、有害規制物質を含むガラスはG−09のみである。このPb−B−Si−O系のガラスが、太陽電池セルやプラズマディスプレイパネル等の電子部品の各種電極に今まで広く適用されてきた。軟化点も390℃と比較的低く、500〜800℃の流動性は良好であった。この系のガラスの代替として、幅広く検討され、実用化されはじめているPbフリーのガラスがG−10である。このBi−B−Si−O系のガラスは有害規制物質を含まないが、G−09に比較すると軟化点及び軟化流動性は高温化した。

【0036】

G−10より軟化点が高いガラスは、Zn−B−V−O系のG−06とP−Zn−K−O系のG−08であり、軟化流動性も高温化した。軟化点がG−09とG−10の間にあるガラスは、V−P−Ba−O系のG−02、V−P−Fe−O系のG−03及びSn−P−Zn−O系のG−07であったが、軟化流動性はG−10とほぼ同等であった。G−09より軟化点が低いガラスは、V−P−B−O系のG−01、V−P−Te−O系のG−04及びV−Te−Zn−O系のG−05であり、軟化流動性も低温化した。500℃で良好な流動性を示したガラスは、有害規制物質を含まないG−01、−04及び−05と、有害な鉛を含むG−10の4種類であった。

【0037】

表1で示したそれぞれのガラスを用いてアルミニウム電極用導電性ペーストを作製し、太陽電池セルに搭載することによって、変換効率及び環境保全を評価した。また、それぞれ形成したアルミニウム電極の外観、密着性及び耐水性も評価した。

【0038】

アルミニウム電極用導電性ペーストは、表1のG−01〜10のガラス毎に作製した。先ずはガラスをスタンプミルとジェットミルによって3μm以下の粒子に粉砕した。アルミニウム粒子には、アトマイズ法によって作製した平均粒径3μmのものを用い、アルミニウム粒子100重量部に対して、G−01〜08のガラス粒子では0.4重量部、G−09と−10のガラス粒子では0.7重量部をそれぞれ混合した。

【0039】

【表1】

【0040】

ガラス粒子の混合量を変えた理由は、G−09と−10のガラスの比重がG−01〜8のガラスの約2倍大きく、ガラス含有量を体積比でほぼ同程度にしたかったためである。これらの混合物100重量部に対して、事前にバインダー樹脂2重量%を溶解させておいた溶剤40重量部を添加し、混練することによってアルミニウム電極用導電性ペーストを作製した。ここで、バインダー樹脂にはエチルセルロース、溶剤にはα−テルピネオールを用いた。

【0041】

作製したアルミニウム電極用導電ペーストを用いて、本発明に係る電子部品として、太陽電池セルへ適用した例について説明する。図2は、代表的な太陽電池セルの受光面の1例を示す平面模式図である。また、図3はその裏面の1例を示す平面模式図、図4Aは図2中のA−A’線における断面模式図及び図4Bは裏面近傍の拡大断面模式図(図4Aの○で示した部分)である。

【0042】

太陽電池セル10の半導体基板1には、通常、単結晶シリコン基板または多結晶シリコン基板が使用され、ホウ素等が含有され、p型半導体となっている。受光面側は、太陽光の反射を抑制するために化学エッチング等により凹凸が形成されている。また、受光面には、リン等がドーピングされ、厚みが約1μm程度のn型半導体層2が形成されている。そして、p型バルク部分との境界にpn接合部を形成している。さらに、受光面上には、窒化シリコン等の反射防止層3が蒸着法等によって厚さ100nm程度で形成されている。

【0043】

次に、受光面に形成される受光面電極4と、裏面に形成される裏面電極5及び出力電極6の形成について説明する。

【0044】

通常、受光面電極4および出力電極6の形成には、銀粒子とガラス粒子とを含む銀電極用導電性ペーストが使用され、裏面電極5の形成には、アルミニウム粒子とガラス粒子とを含むアルミニウム電極用導電性ペーストが使用されている。それぞれの導電性ペーストは、スクリーン印刷法等にて半導体基板1の受光面に形成した反射防止層3や半導体基板1の裏面の表面上に塗布される。

【0045】

導電性ペーストを乾燥させた後、大気中800℃前後で焼成され、それぞれの電極が形成される。その際、受光面では、受光面電極4に含まれるガラス組成物と反射防止層3とが反応して、受光面電極4とn型半導体層2とが電気的に接続される。また、裏面では、裏面電極5中のアルミニウム成分が半導体基板1と反応し、アルミニウムとシリコンの合金層8が生成し、さらにアルミニウムが半導体基板1へ拡散したアルミニウム拡散層(Back Surface Field :BSF層)7が形成される。このBSF層7が形成されることにより、太陽電池セル内部で発生したキャリアが裏面で再結合するのを防止し、太陽電池セルの性能を向上させることができる。また、合金層8も、太陽電池セル10に入射した光を裏面で反射し、その光を半導体基板1に閉じ込める効果があり、太陽電池セルの性能向上に役立っている。

【0046】

なお、太陽電池セルにおいては、裏面電極用ペーストとして、従来からアルミニウム粒子と低融点ガラスである有害なPb−B−Si−O系や有害な鉛を含まないBi−B−Si−O系のガラス組成物とを含む導電性ペーストが使用されているが、どちらのガラスとも裏面電極用アルミニウム電極の耐湿性や耐水性等の信頼性を向上できていない問題がある。さらに、両ガラスともアルミニウム電極上に異物や凹凸を発生してしまう問題を抱えている。このため、太陽電池セルの性能、安全性(鉛フリー)、信頼性及び生産性をすべて向上できる、すなわち上記問題を改善できるアルミニウム電極用ガラス組成物の出現が要求されていた。

【0047】

本発明の電子部品に係る太陽電池セルを作製した。半導体基板1には、p型単結晶シリコン基板を用いた。このシリコン基板のサイズは125mm角で、厚み200μmとした。次に、光入射効率を向上させるために、1%苛性ソーダ(水酸化ナトリウム:NaOH)と10%イソプロピルアルコール(CH3CH(OH)CH3)からなる強アルカリ性水溶液を用い、半導体基板1の受光面をエッチングして凹凸を形成した。その受光面に五酸化リン(P2O5)を含む液を塗布し、900℃で30分間熱処理することによって、リン(P)を半導体基板1へ拡散させ、受光面に厚み1μm程度のn型半導体層2を形成した。五酸化リンを除去した後に、n型半導体層2上に窒化シリコン膜を反射防止層3として、約100nmの厚みで一様に形成した。この窒化シリコン膜は、シラン(SiH4)とアンモニア(NH3)の混合ガスを原料とするプラズマCVD法等により形成できる。

【0048】

次に、受光面電極4を形成するために、反射防止層3上に銀粒子とガラス粒子とを含む銀電極用導電性ペーストをグリッド状にスクリーン印刷法によって塗布し、150℃で10分間乾燥させた。銀粒子としては、平均粒径が約2μmのものを使用した。また、ガラス粒子としては、平均粒径が約2μmで、有害な鉛を含まないV−Ag−P−Te−O系低融点ガラスを用いた。半導体基板1の裏面に形成される出力電極6についても前記と同じ銀電極用導電性ペーストを用い、同様にスクリーン印刷法で塗布し、乾燥した。

【0049】

続いて、裏面電極5用として、アルミニウム粒子とガラス粒子とを含むアルミニウム電極用導電性ペーストも同様に塗布し、乾燥した。そのアルミニウム電極用導電性ペーストとしては、先に説明した実施例ガラスG−01と、比較例ガラスG−02〜10をそれぞれ用いて作製したアルミニウム電極用導電性ペーストを用いた。また、ガラス粒子を含まないアルミニウム電極用導電性ペーストについても比較のため用いた。その後、トンネル炉を用いて大気中800℃まで急速に加熱し、30秒間保持することで、受光面電極4、裏面電極5及び出力電極6を同時に焼成、形成し、太陽電池セル10を作製した。受光面電極4と出力電極6の焼成後の膜厚は約20μm、裏面電極の膜厚は約40μmであった。

【0050】

上記のように、裏面電極5用としてアルミニウム電極用導電性ペーストを変えて作製した太陽電池セル10に対し、ソラーシュミレーターを用いてセル変換効率を測定した。また、作製した太陽電池セル10を環境保全の観点(有害規制物質の有無)からも評価した。さらに、裏面電極5用として形成したアルミニウム電極の外観、密着性及び耐水性も評価した。

【0051】

作製した太陽電池セルの評価結果を表2に示す。表2中の「変換効率」欄に記載した「◎」はセル変換効率が18%以上、「○」は17.5〜18.0%、「△」は17.0〜17.5%、「×」は17%未満とした。

【0052】

「環境保全」に関しては、作製した太陽電池セル10に有害規制物質が含まれるかどうかで判断し、有害規制物質が含まれない場合には「○」、含まれる場合には「×」とした。アルミニウム電極の外観は、目視観察によって、表面異物や大きな凹凸が認められない場合には「○」、若干認められた場合には「△」、明らかに認められた場合には「×」と評価した。

【0053】

また、アルミニウム電極の「密着性」は、ピール試験にて評価した。そのピール試験では、市販のセロハンテープをアルミニウム電極に張り付け、引き剥がす際にアルミニウム電極が剥離しなかった場合には「○」、僅かに一部剥離した場合には「△」、大きく剥離した場合には「×」とした。「耐水性」は、作製した太陽電池セルを50℃の温水に8時間浸漬させ、アルミニウム電極が外観上ほとんど変色しない場合には「○」、部分的に僅かに黒色化した場合には「△」、一面黒色化した場合には「×」と評価した。また、上記の各評価結果を総合的に検討及び判断し、実用上良好な太陽電池セルには「○」、不十分な太陽電池セルには「△」、問題のある太陽電池セルには「×」と評価した。

【0054】

【表2】

【0055】

表2において、実施例V−P−B−O系ガラスG−01と比較例Pb−B−Si−O系ガラスG−09を用いたアルミニウム電極を裏面電極として搭載した太陽電池セルは、非常に高い変換効率を有していた。また、比較例Bi−B−Si−O系ガラスG−10を用いた場合にも比較的高い変換効率を示した。それ以外のガラスを用いた場合には変換効率は低めであった。また、ガラスを含有しない場合には、どんなガラスを使う場合よりも変換効率は低かった。環境保全に関しては、G−09は有害な鉛を多く含むため、太陽電池セルしても環境上問題はあるが、それ以外のガラスを用いた場合には問題はない。環境に配慮した上で、最も変換効率が高い太陽電池セル、すなわち最も高性能な電子部品は、実施例G−01のV−P−B−O系ガラスを電極に適用した場合であった。

【0056】

また、表2に示すように、太陽電池セルに形成したアルミニウム電極の外観は、V2O5を主成分とする低融点ガラスG−01〜05を用いた場合にはどれも良好であった。それ以外のガラスを用いた場合及びガラスを含有しなかった場合には、アルミニウム電極表面部に異物や凹凸が多数認められた。アルミニウム電極の密着性は、軟化点が比較的低く、500℃で軟化流動するガラスG−01〜05、−07、−09及び−10を用いた場合には良好であった。

【0057】

一方、軟化点が500℃以上と高いガラスG−06と−08を用いた場合、及びガラスを含有しなかった場合には、密着性は不十分であった。アルミニウム電極の耐水性は、先に説明した外観と同じ結果となり、V2O5を主成分とする低融点ガラスG−01〜05を用いた場合にはどれも良好であった。

【0058】

以上より、アルミニウム電極の外観、密着性、耐水性のどれも良好であったガラスはG−01〜05であり、V2O5を主成分とする低融点ガラスであれば、アルミニウム電極に係わる生産性や信頼性を改善或いは向上できることが分かった。これは、アルミニウム粒子とV2O5を主成分とする低融点ガラス粒子が電極を焼成及び形成する際に良好なぬれ性と反応性を有するためと考えられる。しかし、V2O5を主成分とする低融点ガラスのほとんどは、セル変換効率が低下した。唯一、セル変換効率をPb−B−Si−O系ガラスG−09並みまで向上できたガラスは、実施例G−01のバナジウム、リン及びホウ素を含む酸化物ガラスのみであった。

【0059】

また、このガラスには、実質的に鉛等の有害規制物質が含まれず、環境にも十分に配慮されたものであり、このガラスが適用された電極用導電性ペースト、及びこの導電性ペーストにより形成された電極を有する電子部品においても環境負荷への影響を低減することができる。RoHS規制やジョイントインダストリーガイドラインでは、電子部品の鉛含有量は1000ppm以下と規定されている。

【0060】

このため、電子部品を構成する各材料においては、故意に有害な鉛を含有すべきではない。しかし、不純物として鉛が混入されてしまう場合があり、電子部品を構成する各材料においても電子部品同様に1000ppm以下とすることが好ましい。本発明による電極用V−P−B−O系ガラスは、環境負荷の影響を低減するために、これを前提に開発し、従来からのPb−B−Si−O系ガラスやBi−B−Si−O系ガラスを用いた場合より電子部品の性能や信頼性を向上できることを見出した。

【実施例2】

【0061】

実施例1において、アルミニウム電極に含有するガラスによって太陽電池セルの変換効率が異なることが分かった。この原因を究明するために、セル変換効率に影響すると言われているBSF層7や合金層8の状態をSEM−EDXによって、詳細に観察及び分析した。図5に表1及び表2で示したV−P−B−O系ガラスG−01を含むアルミニウム電極用導電性ペーストを用いて作製した太陽電池セルの裏面近傍の断面SEM写真を示す。通常ではBSF層7は観測されないため、フッ硝酸水溶液を用いてエッチングすることによって観察した。

【0062】

実施例1で述べたとおり、BSF層7は、裏面電極5よりアルミニウム成分がシリコン基板からなる半導体基板1へ拡散することによって形成される。その際に裏面電極5とBSF層7の間にアルミニウムとシリコンとの反応による合金層8も生成される。G−01以外のガラスG−02〜10を用いた場合にも図5と同様に観察された。

【0063】

詳細にSEM観察した結果、BSF層7や合金層8の厚みには、アルミニウム電極用ガラスによる大きな違いは観測されなかった。すなわち、太陽電池セルの変換効率とBSF層7や合金層8の厚みとの明確な相関が認められなかった。そこで、BSF層7や合金層8の組成を高感度のEDXによって分析した。合金層8においては、どのガラスを用いた場合でも、アルミニウムとシリコンの両方が検出された。その分析組成は、アルミニウムが90アトミック%以上と非常に多く、一方シリコンは10アトミック%以下と少なかった。この組成範囲内でのバラツキが同一太陽電池セル内でも大きく、太陽電池セルの変換効率と合金層8の組成との明確な関係を見出すことはできなかった。

【0064】

次にBSF層7の組成を同様に高感度のEDXによって分析した。BSF層7の組成にガラスによる違いが認められた。図6にBSF層7中のアルミニウム(Al)濃度とアルミニウム電極用ガラス組成物の軟化点との関係を示す。ガラスの軟化点が低いほどBSF層7中のアルミニウム濃度が高くなることが分かった。しかし、表1と表2で示したとおり、そのアルミニウム濃度が高いほど、すなわち軟化点が低いガラスほど、太陽電池セルの変換効率が高くなっている訳ではなかった。そこで、BSF層7中の酸素濃度についても調べた。

【0065】

図7にBSF層7中の酸素(O)濃度とアルミニウム電極用ガラス組成物の軟化点との関係を示す。BSF層7中のアルミニウム濃度と同様にガラスの軟化点が低いほど、BSF層7中の酸素濃度が高くなる傾向を示したが、実施例のV−P−B−O系ガラスG−01、比較例のPb−B−Si−O系ガラスG−09とBi−B−Si−O系ガラスG−10に関しては、この傾向に合わず、軟化点が低めでもBSF層7中の酸素濃度が低かった。すなわち、これらのガラスはシリコン基板を酸化させにくいとも言える。

【0066】

表2で示したとおり、G−01、−09及び−10のガラスをアルミニウム電極に用いた場合には、太陽電池セルの変換効率が高かった。

【0067】

以上より、BSF層7のアルミニウム濃度を高く、酸素濃度を低くできるアルミニウム電極用ガラス組成物が太陽電池セルの変換効率を向上できることが分かった。裏面電極5から半導体基板1へのアルミニウムの拡散量を増やすには、すなわちアルミニウム電極からシリコン基板へのアルミニウムの拡散量を増やすには、電極に含有するガラス組成物の軟化点を下げればよいが、一方酸素の拡散量を同時に減らすには、軟化、流動したガラス組成物がシリコン基板に接した際にそのガラス組成物からシリコン基板へ酸素が奪われないようにする必要があると考えられる。

【0068】

比較例のPb−B−Si−O系ガラスG−09とBi−B−Si−O系ガラスG−10は大変還元されやすいガラスであるため、アルミニウム電極中で容易に還元され、酸素が奪われてしまい、シリコン基板を酸化するまでには至らなかったものと考えられる。その証拠にG−09と−10をそれぞれ含有した裏面電極5をX線回折すると、金属鉛や金属ビスマスの析出が認められた。これはG−09や−10のガラスがアルミニウム電極中で還元され、これらのガラスから析出したものである。

【0069】

V2O5を主成分とする低融点ガラスG−02〜05では、G−09や−10に比較すると還元しにくく、このような効果が得られないため、シリコン基板を酸化させやすいと考えられる。しかし、実施例のV−P−B−O系ガラスG−01も比較例のG−02〜05と同様にV2O5を主成分とする低融点ガラスであるにもかかわらず、特異的にシリコン基板の酸化を抑制していた。これはG−01と、G−02〜05では、ガラスの構造が異なるためである。図8にガラス構造中のP2O5とB2O3の状態を模式的に示す。

【0070】

P2O5は、ガラス構造中で図8(1)に示すように一つのリン(P)に対して一つの二重結合酸素(O)を持ち、3つの架橋酸素(O)によりガラスの網目構造を形成している。B2O3は、ガラス構造中で図8(2)に示すように一つのホウ素(B)に対して3つの架橋酸素(O)よりガラスの網目構造を形成している。

【0071】

これらに対して、P2O5とB2O3の両方を含有すると、ガラス構造中で図8(3)に示すようにリン(P)とホウ素(B)がそれぞれ4つの架橋酸素(O)と結合できるようになり、ガラスの網目構造が緻密化される。その際に、リン(P)はプラス(+)、ホウ素(B)はマイナス(−)にチャージされ、お互いが電気的に中和される。これはホウ酸異常現象と言われるガラスの特異現象であり、理論的にこの現象を最も効率的に発現させるためには、P2O5とB2O3の含有割合は、モル比で1:1、重量比で2:1である。

【0072】

この現象を実施例のV−P−B−O系低融点ガラスG−01のガラス構造では採用した。これにより、シリコン基板への酸素の拡散、すなわちシリコン基板の酸化を抑制した。これは、シリコン基板へ形成する電極であれば、アルミニウム電極以外にも有効に活用できる技術であることは言うまでもない。また、V2O5を主成分とすることによって軟化点を低温化し、シリコン基板へのアルミニウム拡散量を増加できるようにした。このようにシリコン基板への酸素拡散量の減少とアルミニウム拡散量の増加によって太陽電池セルの変換効率を向上した。太陽電池セルを例に説明したが、シリコン基板を用いた電子部品全般に渡り活用できる技術である。

【0073】

さらに、V2O5を主成分とする低融点ガラスであるため、アルミニウム電極の外観等の不良率を低減でき、しかも密着性や耐湿性等の信頼性も向上できる。これはアルミニウムとのぬれ性や反応によるものであり、アルミニウムを主成分とするアルミニウム合金においても同様な効果が得られることは言うまでもない。また、太陽電池セルの裏面電極へ適用した例について説明したが、それ以外の電子部品のアルミニウム電極やアルミニウム合金電極にも適用できることは言うまでもない。

【実施例3】

【0074】

本実施例では、シリコン基板を用いた電子部品やアルミニウム電極に有効なV−P−B−O系低融点ガラスの組成を詳細に検討した。作製したV−P−B−O系低融点ガラスの配合組成とその特性を表3に示す。表3に示すGA−01〜30のガラス作製方法について説明する。

【0075】

【表3】

【0076】

表3の配合組成で示した酸化物をガラス原料とし、それぞれの割合で各200gを配合、混合した。それを白金ルツボに入れ、電気炉中10℃/分の昇温速度で900〜1100℃まで加熱し、攪拌しながら2時間保持した後にステンレス板へ流し込み、GA−01〜30のガラスをそれぞれ作製した。作製したガラスをスタンプミルとジェットミルによって、平均粒径が1〜2μmになるまで粉砕し、それぞれのガラス粒子を得た。

【0077】

作製したガラスの密度はアルキメデス法により測定し、軟化点と軟化流動性は、実施例1と同様にして評価した。作製したV−P−B−O系低融点ガラスGA−01〜30の密度は、2.60〜3.60g/cm3の範囲にあり、従来からのPb−B−Si−O系低融点ガラスG−09やBi−B−Si−O系低融点ガラスG−10の密度に比べると約半分であった。

【0078】

特に密度が小さかったガラスはGA−27〜30であり、P2O5の含有量がB2O3の同等以下であった。それ以外のガラスは、P2O5の含有量をB2O3の含有量より約2倍多くし、実施例2で説明したホウ酸異常現象を積極的に活用しようとした。一方、上記密度範囲において、特に密度が大きいガラスは、TeO2を30重量%以上含有するGA−15、−22〜24及び−26であった。

【0079】

軟化点は、V2O5やTeO2の含有量が多く、P2O5が少ないガラスほど低い傾向を示した。軟化流動性は、600℃以上でどのガラスも良好な流動性を有していた。500℃においては、GA−27、−28及び−30以外は良好な流動性を有していた。また、400℃では、GA−05〜07、−09、−13及び−16は軟化までし、GA−01〜04、−14、−15、−22及び−23のみ良好な流動性を示した。軟化点同様にV2O5やTeO2の含有量が多く、P2O5が少ないガラスほど、低温での軟化流動性が良好である傾向を示した。

【0080】

GA−01〜30のガラス粒子を用いて、実施例1と同様にしてアルミニウム電極用導電性ペーストを作製した。ただし、バインダー樹脂にはニトロセルロース、溶剤にはブチルカルビトールアセテートを用いた。また、比較のため、実施例1と同様にしてPb−B−Si−O系低融点ガラスG−09とBi−B−Si−O系低融点ガラスG−10をそれぞれ含むアルミニウム電極用導電性ペースト、及びガラスなしのアルミニウム電極用導電性ペーストも作製した。

【0081】

作製したアルミニウム電極用導電性ペーストを用いて、実施例1と同様にして図2〜4で示した太陽電池セルを作製し、評価した。ただし、半導体基板1には、150mm角で厚み200μmのp型多結晶シリコン基板を用いた。作製した太陽電池セルの評価結果を表4に示す。

【0082】

【表4】

【0083】

表4中の「変換効率」を評価するに当たっては、本実施例では半導体基板1に単結晶シリコン基板よりセル変換効率が低くでる多結晶シリコン基板を使用したため、多結晶シリコン基板としては非常に高い変換効率である17.0%以上で「◎」、16.5〜17.0%で「○」、16.0〜16.5%で「△」、16.0%未満で「×」とした。それ以外の評価では、実施例1と同じ方法で行った。ただし、「総合評価」において、「○」評価の中で特に変換効率に優れた太陽電池セルにおいて「◎」と評価した。

【0084】

表4の太陽電池セルの評価結果よりアルミニウム電極用ガラス組成物としては、V−P−B−O系をベースにTe、Sb、Bi、Znのうち1種以上を含んでもよいことが分かった。これらTe、Sb、Bi、Znのうち1種以上を含有させることによって、ガラスの耐候性が向上し、アルミニウム電極用導電性ペーストを作製するまでのガラス粒子の取り扱い性が向上した。

【0085】

太陽電池セルの総合評価が「○」以上のガラス組成範囲は、次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量が20〜50重量%であった。ガラスの特性から考察すると、密度が2.81〜3.25g/cm3、軟化点が420℃以下、及び500℃での流動性が良好であるV−P−B−O系低融点ガラスが有効であることが挙げられる。特に良好であった「◎」の総合評価されたガラス組成範囲は、次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であった。

【0086】

上記組成範囲のアルミニウム電極用ガラス組成物は、シリコン基板へのアルミニウム成分の拡散を促進し、一方酸素の拡散を抑制できることから、太陽電池セルに限らず、シリコン基板を用いた電子部品全般に有効に適用できることは言うまでもない。また、特にアルミニウム電極には有効であるが、アルミニウム電極以外にも活用可能である。

【実施例4】

【0087】

本実施例では、アルミニウム電極中のV−P−B−O系低融点ガラスの含有量が太陽電池セルの変換効率に及ぼす影響について、詳細に検討した。このガラスには、表3と表4で示した実施例3でのGA−05を用いた。GA−05のガラス含有量はアルミニウム粒子100重量部に対して0〜5重量部の範囲で検討した(0、0.2、0.4、0.7、1.0、1.5、2.0、2.5、3.0、3.5、4.0及び5.0重量部)。

【0088】

実施例3と同様にして、ガラス含有量を変えアルミニウム電極用導電性ペーストを12種類作製した。作製したアルミニウム電極用導電性ペーストを裏面電極に用いて、実施例3と同様にして図2、図3、図4A、図4Bで示した太陽電池セルを作製し、セル変換効率を測定した。図9に太陽電池セルの変換効率とアルミニウム電極に含まれるV−P−B−O系ガラス組成物の含有量との関係を示す。裏面電極であるアルミニウム電極にガラスが含まれないと、太陽電池セルの変換効率は著しく低かったが、僅か0.2重量部のGA−05ガラスが含有されると、一気に変換効率が向上した。

【0089】

GA−05ガラスが0.2〜0.7重量部の範囲で17%以上と非常に高い変換効率が得られた。それ以上の含有量では、2重量部まで僅かに変換効率が減少したが、16.5%以上と良好な変換効率であった。2重量部を超えると、変換効率が著しく低下し、2.5重量部以上で16.0%を下回ってしまった。このようにアルミニウム電極中のガラス含有量とともに、変換効率が低下する原因として、シリコン基板への酸素の拡散量が増加、すなわちシリコン基板の酸化が進行するためと考えられる。

【0090】

以上より、太陽電池セルの裏面電極として適用するアルミニウム電極中のV−P−B−O系低融点ガラスの含有量は、0.2〜2重量部の範囲が好ましかった。特に0.2〜0.7重量部の範囲が有効であった。これは太陽電池セルに限らず、シリコン基板を用いた電子部品全般に有効に適用できることは言うまでもない。また、特にアルミニウム電極には有効であるが、アルミニウム電極以外にも活用できることは言うまでもない。

【実施例5】

【0091】

本実施例では、アルミニウム合金電極中のV−P−B−O系低融点ガラスの含有量がその電極の比抵抗に及ぼす影響について検討した。アルミニウム合金としては、Al−10重量%銀の粒子を用いた。アトマイズ法により作製し、分級することによって、3μm以下のアルミニウム合金粒子とした。このガラスには、表3と表4で示した実施例3でのGA−09を用いた。

【0092】

GA−09のガラス含有量はアルミニウム合金粒子100重量部に対して0〜25重量部の範囲で検討した(0、0.2、2.0、5.0、10.0、15.0、20.0、及び25.0重量部)。

【0093】

実施例3と同様にして、ガラス含有量を変えアルミニウム合金電極用導電性ペーストを8種類作製した。ただし、バインダー樹脂にはニトロセルロースに代えてエチルセルロースを用いた。溶剤はブチルカルビトールアセテートである。作製したアルミニウム合金電極用導電性ペーストを単結晶シリコン基板へスクリーン印刷法で塗布し、150℃で10分間乾燥した。その後、電気炉に投入し、大気中10℃/分の昇温速度で500℃まで加熱し、10分間保持した後に炉冷した。アルミニウム合金電極の膜厚は約20μmであった。シリコン基板に形成したアルミニウム合金電極の比抵抗を四探針法によって測定した。

【0094】

図10にアルミニウム合金電極の比抵抗とその電極に含まれるガラス組成物の含有量との関係を示す。図10に示されるように、アルミニウム合金電極にガラスが含まれないと、その比抵抗は著しく高かったが、僅か0.2重量部のGA−09ガラスが含有されると、一気に比抵抗が低下した。GA−05ガラスが0.2〜15重量部の範囲で10−5Ωcmオーダーの比抵抗を達成した。20重量部以上の含有量では、アルミニウム合金電極の比抵抗が再び大きいものとなった。

【0095】

このことから、アルミニウム合金電極を単に配線として用いる場合やシリコン基板を用いない電子部品へ適用する場合には、電極中のV−P−B−O系低融点ガラスの含有量は、0.2〜15重量部の範囲が好ましいことが分かった。本実施例では、アルミニウム合金電極においてV−P−B−O系低融点ガラスを検討したが、アルミニウム電極やそれ以外の電極にも活用できることは言うまでもない。

【実施例6】

【0096】

本実施例では、プラズマディスプレイパネル(PDP)の電極へ適用した例について説明する。図11は、プラズマディスプレイパネルの1例を示す断面模式図である。以下、図11を参照しながら説明する。

【0097】

はじめに、一般的なプラズマディスプレイパネルについて説明する。プラズマディスプレイパネル11は、前面板12と背面板13とが100〜150μmの間隙をもって対向させて配置され、各基板(前面板12と背面板13)の間隙は隔壁14で維持されている。前面板12と背面板13との周縁部は封着材料15で気密に封止され、パネル内部に希ガスが充填されている。

【0098】

前面板12上には表示電極20が形成され、表示電極20上に誘電体層23が形成され、誘電体層23上に放電から表示電極20等を保護するための保護層25(例えば、MgOの蒸着膜)が形成されている。また、背面板13上にはアドレス電極21が形成され、アドレス電極21上に誘電体層24が形成され、誘電体層24上にセル16を構成するための隔壁14が設けられている。この隔壁14は、少なくともガラス組成物とフィラーとを含む材料を500〜600℃で焼結した構造体よりなり、通常、ストライプ状あるいはボックス状の構造体である。また、背面板13のアドレス電極21は、前面板12の表示電極20に対して直交するように形成されている。

【0099】

隔壁14により区切られた微小空間(セル16)には蛍光体が充填されている。セル16中の蛍光体は、蛍光体用のペーストをセル16に充填し450〜500℃で焼成することによって形成される。赤色蛍光体17が充填されたセルと緑色蛍光体18が充填されたセルと青色蛍光体19が充填されたセルとの3色のセルで1画素が構成される。各画素は、表示電極20とアドレス電極21に掛かる信号に応じて種々の色を発光する。

【0100】

封着材料15は、ディスペンサー法や印刷法等により前面板12または背面板13のどちらか一方の周縁部に事前に塗布される。塗布された封着材料15は、蛍光体17〜19の焼成と同時に仮焼成されることもある。塗布された封着材料を仮焼成することによって、ガラス封着部の気泡を著しく低減することができ、信頼性の高い(すなわち気密性の高い)ガラス封着部が得られるためである。

【0101】

前面板12と背面板13との封着は、別々に作製した前面板12と背面板13とを正確に位置合わせしながら対抗させて配置し、420〜500℃に加熱して行われる。このとき、加熱しながらセル16内部のガスを排気して替わりに希ガスを封入し、電子部品としてのプラズマディスプレイパネルが完成する。なお、封着材料の仮焼成時やガラス封着時に、封着材料15が表示電極20やアドレス電極21と直接的に接触することがあるが、電極配線材料と封着材料とが化学反応しないように構成されていることが肝要である。

【0102】

プラズマディスプレイパネルのセル16を点灯(発光)するには、点灯させたいセル16の表示電極20とアドレス電極21との間に電圧を印加してセル16内にアドレス放電を行い、希ガスをプラズマ状態に励起してセル内に壁電荷を蓄積する。次に、表示電極対に一定の電圧を印加することで、壁電荷が蓄積されたセルのみに表示放電が起こり紫外線22を発生させる。そして、この紫外線22を利用して蛍光体17〜19を発光させてことで、画像情報が表示される。

【0103】

ここにおいて、表示電極20やアドレス電極21としては、良好な電気的性質と製造中の耐酸化性を考慮して銀厚膜の電極配線が従来から使用されている。表示電極20及びアドレス電極21の形成は、スパッタリング法によっても可能であるが、製造コスト低減のためには印刷法が有利である。なお、誘電体層23,24は、通常、印刷法で形成される。また、印刷法で形成される表示電極20、アドレス電極21、誘電体層23,24は、酸化雰囲気中550〜620℃の温度範囲で焼成されることが一般的である。

【0104】

前述したように、銀厚膜の電極配線は銀がマイグレーション現象を起こし易いという問題があるとともに材料コストが高いという問題がある。それらの問題を解決するためには、銀厚膜の電極配線からアルミニウム厚膜或いはアルミニウム合金厚膜の電極配線への変更が好ましい。しかしながら、アルミニウム厚膜或いはアルミニウム合金厚膜の電極配線へ変更するためには、電極配線の比抵抗が低いことと、電極配線と誘電体層とが化学反応しないこと、さらに形成した電極配線の近傍に空隙(気泡等)が発生して電気的耐圧性が低下しないこと等の条件を満たす必要がある。

【0105】

アルミニウム電極用導電性ペーストに含有させる金属粒子として、実施例5で用いたアルミニウム合金粒子(Al−10重量%Ag)を用意した。また、実施例5で用いたV−P−B−O系低融点ガラスGA−09のガラス粒子が上記アルミニウム合金粒子を100重量部とした場合に10重量部となるように混合した粉末に、さらにバインダー樹脂と溶剤とを添加・混錬してアルミニウム電極用導電性ペーストを作製した。この際、バインダー樹脂にはエチルセルロースを用い、溶剤にはα−テルピネオールを用いた。

【0106】

本発明に係るプラズマディスプレイパネルを作製した。まず、前記のアルミニウム電極用導電性ペーストを用い、スクリーン印刷法によって前面板12と背面板13の全面に塗布し、大気中150℃で乾燥した。フォトリソグラフィによって塗布膜の余分な箇所を除去して電極配線をパターニングし、その後、大気中580℃で10分間焼成して表示電極20とアドレス電極21を形成した。

【0107】

次に、誘電体層23,24をそれぞれ塗布し、大気中560℃で30分間焼成した。このようにして作製した前面板12と背面板13を対抗させて配置し、外縁部をガラス封着して図11に示したような構造を有するプラズマディスプレイパネルを作製した。

【0108】

本発明に係るアルミニウム電極用導電性ペーストを用いて形成した電極配線(表示電極20とアドレス電極21)は、表示電極20と誘電体層23との界面部や、アドレス電極21と誘電体層24の界面部に空隙の発生も認められず、外観上良好な状態でプラズマディスプレイパネルを作製することができた。

【0109】

続いて、作製したプラズマディスプレイパネルの点灯実験を行った。表示電極20及びアドレス電極21の比抵抗が増加することは無かった。また、電気的耐圧性が低下することもなくパネルを点灯することができた。さらに、銀厚膜の電極配線のようなマイグレーション現象も生じず、その他特に支障があるような点は認められなかった。以上のことから、本発明のアルミニウム電極用導電性ペーストは、プラズマディスプレイパネルの電極配線として適用できることが確認された。また、高価な銀厚膜の電極配線の代替となり得るので、コスト低減にも大きく貢献できる。

【実施例7】

【0110】

本実施例では、本発明に係る電子部品として多層配線基板の電極へ適用した例について説明する。図12は、LTCC(Low Temperature Co−fired Ceramics)の多層配線基板(5層)の焼成前の構造例を示す断面模式図である。図12に示すように、多層配線基板30は配線(配線用導電性ペースト31)が三次元的に形成されている配線基板である。以下、図12を参照しながら説明する。

【0111】

多層配線基板の製造は、通常、次のような手順で行われる。まず、ガラス粉末とセラミックス粉末とバインダーとを含むグリーンシート32を用意し、所望の位置に貫通孔33を開ける。貫通孔33の開いたグリーンシート32に対し、配線用導電性ペースト31を所望の配線パターンに印刷法で塗布するとともに、貫通孔33にも充填する。必要に応じて、グリーンシート32の裏面にも配線用導電性ペースト31を印刷法にて塗布する。グリーンシート32の裏面に塗布する場合には、表面に塗布した配線用導電性ペースト31を乾燥させてから行う。

【0112】

所定の配線パターンを形成した複数のグリーンシート32を積層し、一体で焼成することによりLTCCの多層配線基板が製造される。なお、焼成条件としては、大気中で900℃前後の温度が一般的である。また、配線用導電性ペーストとしては、良好な電気的性質と製造中の耐酸化性を考慮して銀の導電性ペーストが通常使用されている。

【0113】

マイグレーション現象の対策に有利でしかも安価な銅の導電性ペーストを使用した検討も行われている。しかしながら、銅粒子の酸化防止を目的として窒素雰囲気中で焼成されるため、導電性ペースト31やグリーンシート32中のバインダーの焼成除去(脱バインダー)が上手くいかず、緻密な多層配線基板を得ることが難しかった。

【0114】

また、銅を用いた従来の導電性ペーストにおいては、焼成中にグリーンシート32と導電性ペースト31とが接する部分でガラス相が軟化・流動しやすく銅粒子が酸化され、電極配線の比抵抗が増大する問題があった。さらに、ガラス相との化学反応により該界面部に空隙が発生することがあった。

【0115】

本発明に係る多層配線基板を作製した。配線用導電性ペースト31としては、実施例6で検討したアルミニウム電極用導電性ペーストを用い、上述と同様の手順で図12に示すような多層配線の積層体を形成して、大気中900℃で30分間焼成した。

【0116】

作製した多層配線基板において電極配線の比抵抗を測定したところ、設計通りの値が得られた。次に、作製した多層配線基板の断面観察を行った。その結果、作製した多層配線基板は十分緻密に焼成されていた。そのため、比抵抗も良好な設計通りの値となったと思われる。これは、昇降過程において略完全に脱バインダーが完了していたためと考えられた。また、ガラス相と電極配線との化学反応による界面近傍での空隙も発生していないことが確認された。以上のことから、本発明のアルミニウム電極用導電性ペーストは、多層配線基板の電極配線として適用できることが確認された。また、高価な銀厚膜の電極配線の代替となり得るので、コスト低減にも大きく貢献できる

【符号の説明】

【0117】

10…太陽電池セル、1…p型半導体基板、2…n型半導体層、3…反射防止層、4…受光面電極、5…裏面電極、6…出力電極、7…BSF層、8…合金層、11…プラズマディスプレイパネル、12…前面板、13…背面板、14…隔壁、15…封着材料、16…セル、17…赤色蛍光体、18…緑色蛍光体、19…青色蛍光体、20…表示電極、21…アドレス電極、22…紫外線、23、24…誘電体層、25…保護層、30…多層配線基板、31…配線用導電性ペースト、32…グリーンシート、33…貫通孔。

【技術分野】

【0001】

本発明は、シリコン基板に形成されるアルミニウム電極用導電性ペースト、それに含有されるアルミニウム電極用ガラス組成物、及びそのアルミニウム電極用導電性ペーストを用いて製造した電子部品に関する。

【背景技術】

【0002】

pn接合を有するシリコン基板を用いた太陽電池セル等の電子部品では、銀電極やアルミニウム電極が形成されている。これらの電極は、銀やアルミニウムの金属粒子を多数含む導電性ペーストを塗布、乾燥、焼成することによってシリコン基板等に形成される。通常、この導電性ペーストは、その金属粒子を主とし、ガラス粒子、バインダー樹脂及び溶剤等から構成される。電極焼成時には、導電性ペースト中のガラス粒子の軟化点以上に加熱することによって、そのガラス粒子が軟化流動し緻密な電極が形成されるとともに、基板等に強固に密着する。

【0003】

このガラス粒子には、低温で軟化流動する、酸化鉛を主成分とする低融点ガラスが従来から使用されている。しかし、そのガラスに含まれる鉛は、RoHS指令等で規制されている有害物質であり、環境負荷への影響を低減するため、すなわち生態系の保全を図るために、太陽電池セルやプラズマディスプレイパネル等の電子部品では、鉛フリーの低融点ガラスが電極形成に適用されるようになってきた。たとえば、特許文献1では、太陽電池セルに形成される銀電極やアルミニウム電極に酸化ビスマスと酸化シリコンを含む鉛フリー低融点ガラスが提案されている。また、特許文献2では、酸化ビスマスと酸化ホウ素を含む低融点ガラスが提案されている。

【0004】

特にアルミニウム粒子やアルミニウム合金粒子等の金属粒子を主体とした導電性ペーストは、その金属粒子表面の酸化皮膜により緻密に焼成できず、低抵抗化に問題点が存在していた。この点については、導電性ペースト中に、バナジウムや酸化バナジウムの粒子を添加することで、金属粒子の焼結性を改善し、低抵抗化させる手法が提案されている(特許文献3)。また、炭素、ゲルマニウム、スズ、水素化金属化合物及びリン化金属化合物等を添加することで耐酸化性を向上し、低抵抗化させる手法等も提案されている(特許文献4)。

【0005】

一方で、太陽電池セル等に代表されるように、発電効率や寿命の向上が強く要求される電子部品においては、上記特許文献1〜4の電極は、電子部品の性能と信頼性の両方を向上するに当たり、決して十分に配慮されたものではなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−543080号公報

【特許文献2】特開2006−332032号公報

【特許文献3】特開平7−73731号公報

【特許文献4】特開平5−298917号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

pn接合を有するシリコン基板を用いた太陽電池セル等の電子部品では、n型半導体側には銀電極、p型半導体側にはアルミニウム電極が適用されることが多い。これらの電極に従来の酸化鉛を主成分とする低融点ガラスを用いると、太陽電池セルの発電効率、すなわち変換効率が高いが、特許文献1や2で提案されている鉛フリー低融点ガラスを使用すると、その変換効率が低下してしまう問題がある。これは、電極の焼結状態やシリコン基板との界面状態が影響されているものと考えられる。また、寿命等の信頼性に関しては、従来の酸化鉛を主成分とする低融点ガラスや、特許文献1〜4で提案された材料や方法では改良が難しい。特にアルミニウム電極においては、水分によって、徐々に腐食され、水酸化アルミニウムが生成して、電極性能が劣化してしまう。

【0008】

そこで、本発明の目的は、上記問題を鑑み、pn接合を有するシリコン基板を用いた太陽電池セル等の電子部品の高性能化と高信頼化の両方を同時に達成することである。また、これらを同時に達成することができるアルミニウム電極用導電性ペースト及びそれに適用するアルミニウム電極用ガラス組成物を提供することにある。

【課題を解決するための手段】

【0009】

本発明の課題を解決する手段は以下のとおりである。

(1)金属粒子と、ガラス相とを有する電極がシリコン基板に形成された電子部品であって、該ガラス相がバナジウム、リン及びホウ素を含む酸化物ガラスであることを特徴とする電子部品。

(2)上記(1)において、前記ガラス相が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%を含み、P2O5量がB2O3量より多いことを特徴とする電子部品。

(3)上記(1)又は(2)において、前記ガラス相が次の酸化物換算でV2O5が70〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、P2O5、B2O3の合計量がガラス相の20〜40重量%であることを特徴とする電子部品。

(4)上記(1)において、前記ガラス相がさらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことを特徴とする電子部品。

(5)上記(4)において、前記ガラス相が次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量がガラス相の20〜50重量%であることを特徴とする電子部品。

(6)上記(4)又は(5)において、前記ガラス相が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量がガラス相の20〜40重量%であることを特徴とする電子部品。

(7)上記(1)ないし(6)のいずれかにおいて、前記金属粒子の100重量部に対して前記ガラス相が0.2〜2重量部の割合で含有されていることを特徴とする電子部品。

(8)上記(1)ないし(7)のいずれかにおいて、前記金属粒子がアルミニウム或いはアルミニウム合金であり、かつ前記シリコン基板がp型半導体を有し、該p型半導体に前記電極が形成されていることを特徴とする電子部品。

(9)上記(1)から(8)のいずれかにおいて、前記シリコン基板がpn接合を有する太陽電池セルであることを特徴とする電子部品。

(10)上記(1)ないし(9)のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とする電子部品。

(11)アルミニウム或いはアルミニウム合金からなる金属粒子と、ガラス粒子が、バインダー樹脂が溶解した溶剤中に分散したアルミニウム電極用導電性ペーストであって、該ガラス粒子がバナジウム、リン及びホウ素を含む酸化物ガラスであることを特徴とするアルミニウム電極用導電性ペースト。

(12)上記(11)において、前記ガラス粒子が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%を含み、P2O5量がB2O3量より多いことを特徴とするアルミニウム電極用導電性ペースト。

(13)上記(11)において、前記ガラス粒子が次の酸化物換算でV2O5が70〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%を含み、P2O5量がB2O3量より多いことを特徴とするアルミニウム電極用導電性ペースト。

(14)上記(12)又は(13)において、前記ガラス粒子がさらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことを特徴とするアルミニウム電極用導電性ペースト。

(15)上記(14)において、前記ガラス粒子が次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量がガラス相の20〜50重量%であることを特徴とするアルミニウム電極用導電性ペースト。

(16)上記(14)において、前記ガラス粒子が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であることを特徴とするアルミニウム電極用導電性ペースト。

(17)上記(11)ないし(15)のいずれかにおいて、前記ガラス粒子が前記金属粒子の100重量部に対して0.2〜15重量部の割合で含有されていることを特徴とするアルミニウム電極用導電性ペースト。

(18)上記(11)ないし(15)のいずれかにおいて、前記ガラス粒子が前記金属粒子の100重量部に対して0.2〜2重量部の割合で含有されていることを特徴とするアルミニウム電極用導電性ペースト。

(19)上記(11)ないし(18)のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とするアルミニウム電極用導電性ペースト。

(20)アルミニウム又はアルミニウム合金粉末を含有するアルミニウム電極に含まれるガラス組成物であって、該ガラス組成物がバナジウム、リン及びホウ素を含み、さらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含む酸化物ガラスであり、軟化点が420℃以下で、500℃で流動することを特徴とするアルミニウム電極用ガラス組成物。

(21)上記(20)において、前記アルミニウム電極用ガラス組成物が、酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、かつP2O5、B2O3及びTeO2の合計量が20〜50重量%であることを特徴とするアルミニウム電極用ガラス組成物。

(22)上記(20)において、前記アルミニウム電極用ガラス組成物が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であることを特徴とするアルミニウム電極用ガラス組成物。

(23)上記(20)ないし(22)のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とするアルミニウム電極用ガラス組成物。

【0010】

上記金属粒子としては、アルミニウム、銀、銅及びそれぞれの合金の他、Fe、Ni,Pt,Auが用いられるが、アルミニウム、銅及び銀が好ましい。

【0011】

上記金属粒子と、ガラス相とを有する電極がシリコン基板に形成された電子部品であって、そのガラス相がバナジウム、リン及びホウ素を含む酸化物ガラスであり、さらにそのガラス相は、テルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことができる。また、更にSn、Mo、Nbを含んでもよい。太陽電池などのシリコン基板の電極として用いるときは、Ba,Cr,Fe,Co,Ni,Wはシリコンに対してキラーとして作用するので含まない方が良い。

【0012】

また、上記ガラス相の組成範囲は、次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量が20〜50重量%であることが好ましい。特に有効な組成範囲は、V2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%である。

【0013】

なお、Te、Sb、Bi及びZnを計算に入れないときは、V2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%であり、P2O5量をB2O3量より多くする。

【0014】

さらに、上記ガラス相は、電極に含まれる金属粒子100重量部に対して0.2〜2重量部の割合が好ましい。また、金属粒子としては、特にアルミニウム或いはアルミニウム合金に対して大きな効果が得られ、その電極がシリコン基板のp型半導体側に形成されることが有効である。このような電極が形成される電子部品としては、pn接合有するシリコン基板を用いた太陽電池セルが代表例として挙げられる。

【0015】

また、本発明は、アルミニウム或いはアルミニウム合金からなる複数の金属粒子と、複数のガラス粒子が、バインダー樹脂が溶解した溶剤中に分散したアルミニウム電極用導電性ペーストであって、そのガラス粒子がバナジウム、リン及びホウ素を含む酸化物ガラスであることを特徴とする。さらに、そのガラス粒子は、テルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことが望ましい。ガラス粒子の好ましい組成範囲は、次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量が20〜50重量%である。特に有効な組成範囲は、V2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%である。

【0016】

なお、上記の場合も、Te、Sb、Bi及びZnを計算に入れないときは、V2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%であり、P2O5量をB2O3量より多くする。

【0017】

また、上記アルミニウム電極用導電性ペーストに含まれるガラス粒子の含有量は、金属粒子100重量部に対して0.2〜15重量部である。シリコン基板に電極形成する場合、すなわちシリコン基板との導通をとる場合には、ガラス粒子を金属粒子100重量部に対して0.2〜2重量部の割合で含有することが好ましい。

【0018】

さらに、上記アルミニウム電極に含有するガラス粒子は、軟化点が420℃以下で、しかも500℃で良好な流動性を示すガラス組成物が有効である。しかも、そのガラス組成物は、実質的に鉛を含まず、その鉛含有量を1000ppm以下にすれば、環境負荷への影響を低減することができる。

【0019】

導電性ペーストの場合、金属粒子及びガラス粒子からなる固形分は70〜75重量%、バインダー成分(樹脂及び溶剤)は30〜25重量%が好ましく、該バインダー成分は樹脂が2〜5重量%、溶剤が98〜95重量%であることが好ましい。

【発明の効果】

【0020】

本発明によれば、バナジウム、リン及びホウ素を含む酸化物ガラスを電極に適用することによって、電子部品の高性能化と高信頼化を同時に達成できる。たとえば、具体的にはpn接合を有するシリコン基板を用いた太陽電池セルにおいて、上記酸化物ガラスを含むアルミニウム電極をp型半導体側に形成することによって、セル変換効率と寿命を同時に向上することができる。

【図面の簡単な説明】

【0021】

【図1】ガラス組成物の示差熱分析(DTA)で得られる代表的なDTAカーブである。

【図2】代表的な太陽電池セルの受光面の1例を示す平面模式図である。

【図3】代表的な太陽電池セルの裏面の1例を示す平面模式図である。

【図4A】図2中のA−A′線における断面模式図である。

【図4B】図2中のA−A′線における裏面近傍の拡大断面模式図である。

【図5】代表的な太陽電池セルの裏面近傍の断面SEM観察像である。

【図6】ガラス組成物の軟化点とシリコン基板中のアルミニウム濃度の関係を示すグラフである。

【図7】ガラス組成物の軟化点とシリコン基板中の酸素濃度の関係を示すグラフである。

【図8】ガラス構造中のP2O5とB2O3の状態を示す模式図である。

【図9】太陽電池セルの変換効率と裏面アルミニウム電極に含まれるガラス組成物の含有量との関係を示すグラフである。

【図10】アルミニウム合金電極の比抵抗とその電極に含まれるガラス組成物の含有量との関係を示すグラフである。

【図11】代表的なプラズマディスプレイパネルの1例を示す断面模式図である。

【図12】LTCC(Low Temperature Co−fired Ceramics)の多層配線基板(5層)の構造例を示す断面模式図である。

【発明を実施するための形態】

【0022】

本発明者は、バナジウム、リン及びホウ素を含む酸化物ガラスを含有する電極をシリコン基板へ焼成、形成すると、そのシリコン基板を適用した電子部品の性能と信頼性がともに向上することを見出した。たとえば、pn接合を有するシリコン基板を用いた太陽電池セルにおいて、p型半導体側であるセル裏面に形成されるアルミニウム電極に上記酸化物ガラスを含有し、焼成すると、そのガラスに鉛を含まなくとも、従来の酸化鉛系ガラスと同レベルのセル変換効率にまで向上できることを明らかにした。その原因を究明した結果、バナジウム、リン及びホウ素を含む酸化物ガラスを含有するアルミニウム電極では、シリコン基板へのアルミニウムの拡散が促進され、一方酸素の拡散が抑制されることが分かった。これが良好なp+層(Back Surface Field :BSF層)をp型半導体面に形成するために、セル変換効率が向上するものと考えられる。

【0023】

また、酸化鉛系ガラスでは達成できなかったアルミニウム電極の耐湿性や耐水性等の信頼性も同時に向上でき、長寿命化にも貢献できることも明らかにした。その原因を究明した結果、バナジウム、リン及びホウ素を含む酸化物ガラスは、アルミニウム粒子と良好なぬれ性と反応性を示し、アルミニウム電極が水により腐食され、水酸化アルミニウムを生成することを抑制してくれることが分かった。さらに、このガラスをアルミニウム電極に適用すると、アルミニウム電極からの異物の発生や凹凸による不良を低減でき、太陽電池セル等の電子部品の生産性向上にも貢献できることが分かった。また、そのアルミニウム電極のシリコン基板等への密着性も良好であった。

【0024】

本発明の上記酸化物ガラスは、さらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことによって、耐候性が向上し、製造したガラスを粉砕したり、粉砕したガラス粒子を保管したりするのに有利である。すなわち、ガラス粒子の取り扱い性が向上する。上記酸化物ガラスの好ましい組成範囲は、次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量が20〜50重量%であった。

【0025】

V2O5が40重量%未満であると、アルミニウム電極の焼成温度が高くなり、アルミニウム電極の密着性や耐水性が低下する。太陽電池セルでは変換効率が低下する。一方、V2O5が80重量%を超えると、結晶化しやすくなり、低温で良好な軟化流動性が得られなくなる。また、ガラス自身の耐候性が著しく劣化し、ガラスを粉砕したり、粉砕したガラス粒子を取り扱ったりする上で、作業性が低下してしまう。P2O5は10重量%未満では結晶化しやすく、良好な軟化流動性が得られず、一方25重量%を超えると、太陽電池セルの変換効率が低下する傾向が認められた。

【0026】

B2O3は5重量%未満では太陽電池セルの変換効率を向上できず、一方15重量%を超えると、太陽電池セルの変換効率が逆に低下してしまう。また、TeO2が25重量%を超えても、太陽電池セルの変換効率が低下した。Sb2O3、Bi2O3及びZnOがそれぞれ20重量%を超えると、ガラスの軟化点が高温化したり、或いは結晶化したりするなどして、低温での良好な軟化流動性が得られにくくなる。さらに、B2O3量がP2O5量より多いと、結晶化傾向が大きくなり、しかも太陽電池セルの変換効率が逆に低下してしまう。

【0027】

また、P2O5、B2O3及びTeO2の合計量が20重量%未満では結晶化しやすく、低温での良好な軟化流動性が得られず、一方50重量%を超えると、太陽電池セルの変換効率の向上は期待できない。

【0028】

太陽電池セルの変換効率と信頼性の両方の向上と、ガラス粒子の取り扱い性を配慮すると、最も有効なガラス組成範囲は、次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であった。

【0029】

さらに、太陽電池セルに形成したアルミニウム電極中へのガラス含有量は、アルミニウム粒子100重量部対して、0.2〜2重量部であることが好ましく、0.2重量部未満、或いは2重量部を超えると、セル変換効率が低下した。しかし、太陽電池セル以外の電子部品の電極に展開する場合には、15重量部までガラスを含有することができる。15重量部を超えると、アルミニウム電極の電気抵抗が大きくなってしまう。

【0030】

さらにガラスは、軟化点が420℃以下で、500℃における軟化流動性が良好なほど、アルミニウム電極の基板への密着性や耐湿性等の信頼性が高く、しかも太陽電池セルへ適用した際には変換効率が高い傾向を示した。

【0031】

以下、本実施形態について具体的に説明する。ただし、本発明はここで取り上げた実施例に限定されることはない。

【実施例1】

【0032】

本実施例で検討したガラス系、その主成分酸化物及びその特性を表1に示す。表1において、G−01が実施例のガラス、G−02〜10が比較例のガラスである。表1中の「有害規制物質の有無」は、RoHS指令やジョイントインダストリ―ガイドライン(Joint Industry Guide Line)で規制されている有害物質が含まれるかどうかで判断した。「軟化点」は、それぞれのガラス粉末を用い、示差熱分析(DTA)により測定した。DTAの分析昇温条件は大気中5℃/分とした。

【0033】

図1に代表的なガラスのDTAカーブの1例を示す。第一吸熱ピークの開始温度が転移点Tg、そのピーク温度が屈伏点Mg、第二吸熱ピーク温度が軟化点Tsであり、それぞれの特性点は粘度により定義されている。その粘度は、Tgが1013.3ポイズ、Mgが1011ポイズ、Tsが107.65ポイズに相当する。

【0034】

「軟化流動性」は、それぞれのガラス粉末を用い、直径10mm、厚み5mmの圧粉成形体を作製し、アルミナ基板上で加熱することによって評価した。加熱条件は、大気中400℃、500℃、600℃、700℃、800℃にそれぞれ保持した電気炉に、アルミナ基板に乗せた圧粉成形体をそれぞれ1分間投入し、取り出した。目視観察において良好な流動性が得られた場合には「○」、良好な流動性は得られなかったが、軟化していた場合には「△」、圧粉成形体のままで、軟化もしない場合には「×」と評価した。

【0035】

表1で示したガラスにおいて、有害規制物質を含むガラスはG−09のみである。このPb−B−Si−O系のガラスが、太陽電池セルやプラズマディスプレイパネル等の電子部品の各種電極に今まで広く適用されてきた。軟化点も390℃と比較的低く、500〜800℃の流動性は良好であった。この系のガラスの代替として、幅広く検討され、実用化されはじめているPbフリーのガラスがG−10である。このBi−B−Si−O系のガラスは有害規制物質を含まないが、G−09に比較すると軟化点及び軟化流動性は高温化した。

【0036】

G−10より軟化点が高いガラスは、Zn−B−V−O系のG−06とP−Zn−K−O系のG−08であり、軟化流動性も高温化した。軟化点がG−09とG−10の間にあるガラスは、V−P−Ba−O系のG−02、V−P−Fe−O系のG−03及びSn−P−Zn−O系のG−07であったが、軟化流動性はG−10とほぼ同等であった。G−09より軟化点が低いガラスは、V−P−B−O系のG−01、V−P−Te−O系のG−04及びV−Te−Zn−O系のG−05であり、軟化流動性も低温化した。500℃で良好な流動性を示したガラスは、有害規制物質を含まないG−01、−04及び−05と、有害な鉛を含むG−10の4種類であった。

【0037】

表1で示したそれぞれのガラスを用いてアルミニウム電極用導電性ペーストを作製し、太陽電池セルに搭載することによって、変換効率及び環境保全を評価した。また、それぞれ形成したアルミニウム電極の外観、密着性及び耐水性も評価した。

【0038】

アルミニウム電極用導電性ペーストは、表1のG−01〜10のガラス毎に作製した。先ずはガラスをスタンプミルとジェットミルによって3μm以下の粒子に粉砕した。アルミニウム粒子には、アトマイズ法によって作製した平均粒径3μmのものを用い、アルミニウム粒子100重量部に対して、G−01〜08のガラス粒子では0.4重量部、G−09と−10のガラス粒子では0.7重量部をそれぞれ混合した。

【0039】

【表1】

【0040】

ガラス粒子の混合量を変えた理由は、G−09と−10のガラスの比重がG−01〜8のガラスの約2倍大きく、ガラス含有量を体積比でほぼ同程度にしたかったためである。これらの混合物100重量部に対して、事前にバインダー樹脂2重量%を溶解させておいた溶剤40重量部を添加し、混練することによってアルミニウム電極用導電性ペーストを作製した。ここで、バインダー樹脂にはエチルセルロース、溶剤にはα−テルピネオールを用いた。

【0041】

作製したアルミニウム電極用導電ペーストを用いて、本発明に係る電子部品として、太陽電池セルへ適用した例について説明する。図2は、代表的な太陽電池セルの受光面の1例を示す平面模式図である。また、図3はその裏面の1例を示す平面模式図、図4Aは図2中のA−A’線における断面模式図及び図4Bは裏面近傍の拡大断面模式図(図4Aの○で示した部分)である。

【0042】

太陽電池セル10の半導体基板1には、通常、単結晶シリコン基板または多結晶シリコン基板が使用され、ホウ素等が含有され、p型半導体となっている。受光面側は、太陽光の反射を抑制するために化学エッチング等により凹凸が形成されている。また、受光面には、リン等がドーピングされ、厚みが約1μm程度のn型半導体層2が形成されている。そして、p型バルク部分との境界にpn接合部を形成している。さらに、受光面上には、窒化シリコン等の反射防止層3が蒸着法等によって厚さ100nm程度で形成されている。

【0043】

次に、受光面に形成される受光面電極4と、裏面に形成される裏面電極5及び出力電極6の形成について説明する。

【0044】

通常、受光面電極4および出力電極6の形成には、銀粒子とガラス粒子とを含む銀電極用導電性ペーストが使用され、裏面電極5の形成には、アルミニウム粒子とガラス粒子とを含むアルミニウム電極用導電性ペーストが使用されている。それぞれの導電性ペーストは、スクリーン印刷法等にて半導体基板1の受光面に形成した反射防止層3や半導体基板1の裏面の表面上に塗布される。

【0045】

導電性ペーストを乾燥させた後、大気中800℃前後で焼成され、それぞれの電極が形成される。その際、受光面では、受光面電極4に含まれるガラス組成物と反射防止層3とが反応して、受光面電極4とn型半導体層2とが電気的に接続される。また、裏面では、裏面電極5中のアルミニウム成分が半導体基板1と反応し、アルミニウムとシリコンの合金層8が生成し、さらにアルミニウムが半導体基板1へ拡散したアルミニウム拡散層(Back Surface Field :BSF層)7が形成される。このBSF層7が形成されることにより、太陽電池セル内部で発生したキャリアが裏面で再結合するのを防止し、太陽電池セルの性能を向上させることができる。また、合金層8も、太陽電池セル10に入射した光を裏面で反射し、その光を半導体基板1に閉じ込める効果があり、太陽電池セルの性能向上に役立っている。

【0046】

なお、太陽電池セルにおいては、裏面電極用ペーストとして、従来からアルミニウム粒子と低融点ガラスである有害なPb−B−Si−O系や有害な鉛を含まないBi−B−Si−O系のガラス組成物とを含む導電性ペーストが使用されているが、どちらのガラスとも裏面電極用アルミニウム電極の耐湿性や耐水性等の信頼性を向上できていない問題がある。さらに、両ガラスともアルミニウム電極上に異物や凹凸を発生してしまう問題を抱えている。このため、太陽電池セルの性能、安全性(鉛フリー)、信頼性及び生産性をすべて向上できる、すなわち上記問題を改善できるアルミニウム電極用ガラス組成物の出現が要求されていた。

【0047】

本発明の電子部品に係る太陽電池セルを作製した。半導体基板1には、p型単結晶シリコン基板を用いた。このシリコン基板のサイズは125mm角で、厚み200μmとした。次に、光入射効率を向上させるために、1%苛性ソーダ(水酸化ナトリウム:NaOH)と10%イソプロピルアルコール(CH3CH(OH)CH3)からなる強アルカリ性水溶液を用い、半導体基板1の受光面をエッチングして凹凸を形成した。その受光面に五酸化リン(P2O5)を含む液を塗布し、900℃で30分間熱処理することによって、リン(P)を半導体基板1へ拡散させ、受光面に厚み1μm程度のn型半導体層2を形成した。五酸化リンを除去した後に、n型半導体層2上に窒化シリコン膜を反射防止層3として、約100nmの厚みで一様に形成した。この窒化シリコン膜は、シラン(SiH4)とアンモニア(NH3)の混合ガスを原料とするプラズマCVD法等により形成できる。

【0048】

次に、受光面電極4を形成するために、反射防止層3上に銀粒子とガラス粒子とを含む銀電極用導電性ペーストをグリッド状にスクリーン印刷法によって塗布し、150℃で10分間乾燥させた。銀粒子としては、平均粒径が約2μmのものを使用した。また、ガラス粒子としては、平均粒径が約2μmで、有害な鉛を含まないV−Ag−P−Te−O系低融点ガラスを用いた。半導体基板1の裏面に形成される出力電極6についても前記と同じ銀電極用導電性ペーストを用い、同様にスクリーン印刷法で塗布し、乾燥した。

【0049】

続いて、裏面電極5用として、アルミニウム粒子とガラス粒子とを含むアルミニウム電極用導電性ペーストも同様に塗布し、乾燥した。そのアルミニウム電極用導電性ペーストとしては、先に説明した実施例ガラスG−01と、比較例ガラスG−02〜10をそれぞれ用いて作製したアルミニウム電極用導電性ペーストを用いた。また、ガラス粒子を含まないアルミニウム電極用導電性ペーストについても比較のため用いた。その後、トンネル炉を用いて大気中800℃まで急速に加熱し、30秒間保持することで、受光面電極4、裏面電極5及び出力電極6を同時に焼成、形成し、太陽電池セル10を作製した。受光面電極4と出力電極6の焼成後の膜厚は約20μm、裏面電極の膜厚は約40μmであった。

【0050】

上記のように、裏面電極5用としてアルミニウム電極用導電性ペーストを変えて作製した太陽電池セル10に対し、ソラーシュミレーターを用いてセル変換効率を測定した。また、作製した太陽電池セル10を環境保全の観点(有害規制物質の有無)からも評価した。さらに、裏面電極5用として形成したアルミニウム電極の外観、密着性及び耐水性も評価した。

【0051】

作製した太陽電池セルの評価結果を表2に示す。表2中の「変換効率」欄に記載した「◎」はセル変換効率が18%以上、「○」は17.5〜18.0%、「△」は17.0〜17.5%、「×」は17%未満とした。

【0052】

「環境保全」に関しては、作製した太陽電池セル10に有害規制物質が含まれるかどうかで判断し、有害規制物質が含まれない場合には「○」、含まれる場合には「×」とした。アルミニウム電極の外観は、目視観察によって、表面異物や大きな凹凸が認められない場合には「○」、若干認められた場合には「△」、明らかに認められた場合には「×」と評価した。

【0053】

また、アルミニウム電極の「密着性」は、ピール試験にて評価した。そのピール試験では、市販のセロハンテープをアルミニウム電極に張り付け、引き剥がす際にアルミニウム電極が剥離しなかった場合には「○」、僅かに一部剥離した場合には「△」、大きく剥離した場合には「×」とした。「耐水性」は、作製した太陽電池セルを50℃の温水に8時間浸漬させ、アルミニウム電極が外観上ほとんど変色しない場合には「○」、部分的に僅かに黒色化した場合には「△」、一面黒色化した場合には「×」と評価した。また、上記の各評価結果を総合的に検討及び判断し、実用上良好な太陽電池セルには「○」、不十分な太陽電池セルには「△」、問題のある太陽電池セルには「×」と評価した。

【0054】

【表2】

【0055】

表2において、実施例V−P−B−O系ガラスG−01と比較例Pb−B−Si−O系ガラスG−09を用いたアルミニウム電極を裏面電極として搭載した太陽電池セルは、非常に高い変換効率を有していた。また、比較例Bi−B−Si−O系ガラスG−10を用いた場合にも比較的高い変換効率を示した。それ以外のガラスを用いた場合には変換効率は低めであった。また、ガラスを含有しない場合には、どんなガラスを使う場合よりも変換効率は低かった。環境保全に関しては、G−09は有害な鉛を多く含むため、太陽電池セルしても環境上問題はあるが、それ以外のガラスを用いた場合には問題はない。環境に配慮した上で、最も変換効率が高い太陽電池セル、すなわち最も高性能な電子部品は、実施例G−01のV−P−B−O系ガラスを電極に適用した場合であった。

【0056】

また、表2に示すように、太陽電池セルに形成したアルミニウム電極の外観は、V2O5を主成分とする低融点ガラスG−01〜05を用いた場合にはどれも良好であった。それ以外のガラスを用いた場合及びガラスを含有しなかった場合には、アルミニウム電極表面部に異物や凹凸が多数認められた。アルミニウム電極の密着性は、軟化点が比較的低く、500℃で軟化流動するガラスG−01〜05、−07、−09及び−10を用いた場合には良好であった。

【0057】

一方、軟化点が500℃以上と高いガラスG−06と−08を用いた場合、及びガラスを含有しなかった場合には、密着性は不十分であった。アルミニウム電極の耐水性は、先に説明した外観と同じ結果となり、V2O5を主成分とする低融点ガラスG−01〜05を用いた場合にはどれも良好であった。

【0058】

以上より、アルミニウム電極の外観、密着性、耐水性のどれも良好であったガラスはG−01〜05であり、V2O5を主成分とする低融点ガラスであれば、アルミニウム電極に係わる生産性や信頼性を改善或いは向上できることが分かった。これは、アルミニウム粒子とV2O5を主成分とする低融点ガラス粒子が電極を焼成及び形成する際に良好なぬれ性と反応性を有するためと考えられる。しかし、V2O5を主成分とする低融点ガラスのほとんどは、セル変換効率が低下した。唯一、セル変換効率をPb−B−Si−O系ガラスG−09並みまで向上できたガラスは、実施例G−01のバナジウム、リン及びホウ素を含む酸化物ガラスのみであった。

【0059】

また、このガラスには、実質的に鉛等の有害規制物質が含まれず、環境にも十分に配慮されたものであり、このガラスが適用された電極用導電性ペースト、及びこの導電性ペーストにより形成された電極を有する電子部品においても環境負荷への影響を低減することができる。RoHS規制やジョイントインダストリーガイドラインでは、電子部品の鉛含有量は1000ppm以下と規定されている。

【0060】

このため、電子部品を構成する各材料においては、故意に有害な鉛を含有すべきではない。しかし、不純物として鉛が混入されてしまう場合があり、電子部品を構成する各材料においても電子部品同様に1000ppm以下とすることが好ましい。本発明による電極用V−P−B−O系ガラスは、環境負荷の影響を低減するために、これを前提に開発し、従来からのPb−B−Si−O系ガラスやBi−B−Si−O系ガラスを用いた場合より電子部品の性能や信頼性を向上できることを見出した。

【実施例2】

【0061】

実施例1において、アルミニウム電極に含有するガラスによって太陽電池セルの変換効率が異なることが分かった。この原因を究明するために、セル変換効率に影響すると言われているBSF層7や合金層8の状態をSEM−EDXによって、詳細に観察及び分析した。図5に表1及び表2で示したV−P−B−O系ガラスG−01を含むアルミニウム電極用導電性ペーストを用いて作製した太陽電池セルの裏面近傍の断面SEM写真を示す。通常ではBSF層7は観測されないため、フッ硝酸水溶液を用いてエッチングすることによって観察した。

【0062】

実施例1で述べたとおり、BSF層7は、裏面電極5よりアルミニウム成分がシリコン基板からなる半導体基板1へ拡散することによって形成される。その際に裏面電極5とBSF層7の間にアルミニウムとシリコンとの反応による合金層8も生成される。G−01以外のガラスG−02〜10を用いた場合にも図5と同様に観察された。

【0063】

詳細にSEM観察した結果、BSF層7や合金層8の厚みには、アルミニウム電極用ガラスによる大きな違いは観測されなかった。すなわち、太陽電池セルの変換効率とBSF層7や合金層8の厚みとの明確な相関が認められなかった。そこで、BSF層7や合金層8の組成を高感度のEDXによって分析した。合金層8においては、どのガラスを用いた場合でも、アルミニウムとシリコンの両方が検出された。その分析組成は、アルミニウムが90アトミック%以上と非常に多く、一方シリコンは10アトミック%以下と少なかった。この組成範囲内でのバラツキが同一太陽電池セル内でも大きく、太陽電池セルの変換効率と合金層8の組成との明確な関係を見出すことはできなかった。

【0064】

次にBSF層7の組成を同様に高感度のEDXによって分析した。BSF層7の組成にガラスによる違いが認められた。図6にBSF層7中のアルミニウム(Al)濃度とアルミニウム電極用ガラス組成物の軟化点との関係を示す。ガラスの軟化点が低いほどBSF層7中のアルミニウム濃度が高くなることが分かった。しかし、表1と表2で示したとおり、そのアルミニウム濃度が高いほど、すなわち軟化点が低いガラスほど、太陽電池セルの変換効率が高くなっている訳ではなかった。そこで、BSF層7中の酸素濃度についても調べた。

【0065】

図7にBSF層7中の酸素(O)濃度とアルミニウム電極用ガラス組成物の軟化点との関係を示す。BSF層7中のアルミニウム濃度と同様にガラスの軟化点が低いほど、BSF層7中の酸素濃度が高くなる傾向を示したが、実施例のV−P−B−O系ガラスG−01、比較例のPb−B−Si−O系ガラスG−09とBi−B−Si−O系ガラスG−10に関しては、この傾向に合わず、軟化点が低めでもBSF層7中の酸素濃度が低かった。すなわち、これらのガラスはシリコン基板を酸化させにくいとも言える。

【0066】

表2で示したとおり、G−01、−09及び−10のガラスをアルミニウム電極に用いた場合には、太陽電池セルの変換効率が高かった。

【0067】

以上より、BSF層7のアルミニウム濃度を高く、酸素濃度を低くできるアルミニウム電極用ガラス組成物が太陽電池セルの変換効率を向上できることが分かった。裏面電極5から半導体基板1へのアルミニウムの拡散量を増やすには、すなわちアルミニウム電極からシリコン基板へのアルミニウムの拡散量を増やすには、電極に含有するガラス組成物の軟化点を下げればよいが、一方酸素の拡散量を同時に減らすには、軟化、流動したガラス組成物がシリコン基板に接した際にそのガラス組成物からシリコン基板へ酸素が奪われないようにする必要があると考えられる。

【0068】

比較例のPb−B−Si−O系ガラスG−09とBi−B−Si−O系ガラスG−10は大変還元されやすいガラスであるため、アルミニウム電極中で容易に還元され、酸素が奪われてしまい、シリコン基板を酸化するまでには至らなかったものと考えられる。その証拠にG−09と−10をそれぞれ含有した裏面電極5をX線回折すると、金属鉛や金属ビスマスの析出が認められた。これはG−09や−10のガラスがアルミニウム電極中で還元され、これらのガラスから析出したものである。

【0069】

V2O5を主成分とする低融点ガラスG−02〜05では、G−09や−10に比較すると還元しにくく、このような効果が得られないため、シリコン基板を酸化させやすいと考えられる。しかし、実施例のV−P−B−O系ガラスG−01も比較例のG−02〜05と同様にV2O5を主成分とする低融点ガラスであるにもかかわらず、特異的にシリコン基板の酸化を抑制していた。これはG−01と、G−02〜05では、ガラスの構造が異なるためである。図8にガラス構造中のP2O5とB2O3の状態を模式的に示す。

【0070】

P2O5は、ガラス構造中で図8(1)に示すように一つのリン(P)に対して一つの二重結合酸素(O)を持ち、3つの架橋酸素(O)によりガラスの網目構造を形成している。B2O3は、ガラス構造中で図8(2)に示すように一つのホウ素(B)に対して3つの架橋酸素(O)よりガラスの網目構造を形成している。

【0071】

これらに対して、P2O5とB2O3の両方を含有すると、ガラス構造中で図8(3)に示すようにリン(P)とホウ素(B)がそれぞれ4つの架橋酸素(O)と結合できるようになり、ガラスの網目構造が緻密化される。その際に、リン(P)はプラス(+)、ホウ素(B)はマイナス(−)にチャージされ、お互いが電気的に中和される。これはホウ酸異常現象と言われるガラスの特異現象であり、理論的にこの現象を最も効率的に発現させるためには、P2O5とB2O3の含有割合は、モル比で1:1、重量比で2:1である。

【0072】

この現象を実施例のV−P−B−O系低融点ガラスG−01のガラス構造では採用した。これにより、シリコン基板への酸素の拡散、すなわちシリコン基板の酸化を抑制した。これは、シリコン基板へ形成する電極であれば、アルミニウム電極以外にも有効に活用できる技術であることは言うまでもない。また、V2O5を主成分とすることによって軟化点を低温化し、シリコン基板へのアルミニウム拡散量を増加できるようにした。このようにシリコン基板への酸素拡散量の減少とアルミニウム拡散量の増加によって太陽電池セルの変換効率を向上した。太陽電池セルを例に説明したが、シリコン基板を用いた電子部品全般に渡り活用できる技術である。

【0073】

さらに、V2O5を主成分とする低融点ガラスであるため、アルミニウム電極の外観等の不良率を低減でき、しかも密着性や耐湿性等の信頼性も向上できる。これはアルミニウムとのぬれ性や反応によるものであり、アルミニウムを主成分とするアルミニウム合金においても同様な効果が得られることは言うまでもない。また、太陽電池セルの裏面電極へ適用した例について説明したが、それ以外の電子部品のアルミニウム電極やアルミニウム合金電極にも適用できることは言うまでもない。

【実施例3】

【0074】

本実施例では、シリコン基板を用いた電子部品やアルミニウム電極に有効なV−P−B−O系低融点ガラスの組成を詳細に検討した。作製したV−P−B−O系低融点ガラスの配合組成とその特性を表3に示す。表3に示すGA−01〜30のガラス作製方法について説明する。

【0075】

【表3】

【0076】

表3の配合組成で示した酸化物をガラス原料とし、それぞれの割合で各200gを配合、混合した。それを白金ルツボに入れ、電気炉中10℃/分の昇温速度で900〜1100℃まで加熱し、攪拌しながら2時間保持した後にステンレス板へ流し込み、GA−01〜30のガラスをそれぞれ作製した。作製したガラスをスタンプミルとジェットミルによって、平均粒径が1〜2μmになるまで粉砕し、それぞれのガラス粒子を得た。

【0077】

作製したガラスの密度はアルキメデス法により測定し、軟化点と軟化流動性は、実施例1と同様にして評価した。作製したV−P−B−O系低融点ガラスGA−01〜30の密度は、2.60〜3.60g/cm3の範囲にあり、従来からのPb−B−Si−O系低融点ガラスG−09やBi−B−Si−O系低融点ガラスG−10の密度に比べると約半分であった。

【0078】

特に密度が小さかったガラスはGA−27〜30であり、P2O5の含有量がB2O3の同等以下であった。それ以外のガラスは、P2O5の含有量をB2O3の含有量より約2倍多くし、実施例2で説明したホウ酸異常現象を積極的に活用しようとした。一方、上記密度範囲において、特に密度が大きいガラスは、TeO2を30重量%以上含有するGA−15、−22〜24及び−26であった。

【0079】

軟化点は、V2O5やTeO2の含有量が多く、P2O5が少ないガラスほど低い傾向を示した。軟化流動性は、600℃以上でどのガラスも良好な流動性を有していた。500℃においては、GA−27、−28及び−30以外は良好な流動性を有していた。また、400℃では、GA−05〜07、−09、−13及び−16は軟化までし、GA−01〜04、−14、−15、−22及び−23のみ良好な流動性を示した。軟化点同様にV2O5やTeO2の含有量が多く、P2O5が少ないガラスほど、低温での軟化流動性が良好である傾向を示した。

【0080】

GA−01〜30のガラス粒子を用いて、実施例1と同様にしてアルミニウム電極用導電性ペーストを作製した。ただし、バインダー樹脂にはニトロセルロース、溶剤にはブチルカルビトールアセテートを用いた。また、比較のため、実施例1と同様にしてPb−B−Si−O系低融点ガラスG−09とBi−B−Si−O系低融点ガラスG−10をそれぞれ含むアルミニウム電極用導電性ペースト、及びガラスなしのアルミニウム電極用導電性ペーストも作製した。

【0081】

作製したアルミニウム電極用導電性ペーストを用いて、実施例1と同様にして図2〜4で示した太陽電池セルを作製し、評価した。ただし、半導体基板1には、150mm角で厚み200μmのp型多結晶シリコン基板を用いた。作製した太陽電池セルの評価結果を表4に示す。

【0082】

【表4】

【0083】

表4中の「変換効率」を評価するに当たっては、本実施例では半導体基板1に単結晶シリコン基板よりセル変換効率が低くでる多結晶シリコン基板を使用したため、多結晶シリコン基板としては非常に高い変換効率である17.0%以上で「◎」、16.5〜17.0%で「○」、16.0〜16.5%で「△」、16.0%未満で「×」とした。それ以外の評価では、実施例1と同じ方法で行った。ただし、「総合評価」において、「○」評価の中で特に変換効率に優れた太陽電池セルにおいて「◎」と評価した。

【0084】

表4の太陽電池セルの評価結果よりアルミニウム電極用ガラス組成物としては、V−P−B−O系をベースにTe、Sb、Bi、Znのうち1種以上を含んでもよいことが分かった。これらTe、Sb、Bi、Znのうち1種以上を含有させることによって、ガラスの耐候性が向上し、アルミニウム電極用導電性ペーストを作製するまでのガラス粒子の取り扱い性が向上した。

【0085】

太陽電池セルの総合評価が「○」以上のガラス組成範囲は、次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量が20〜50重量%であった。ガラスの特性から考察すると、密度が2.81〜3.25g/cm3、軟化点が420℃以下、及び500℃での流動性が良好であるV−P−B−O系低融点ガラスが有効であることが挙げられる。特に良好であった「◎」の総合評価されたガラス組成範囲は、次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であった。

【0086】

上記組成範囲のアルミニウム電極用ガラス組成物は、シリコン基板へのアルミニウム成分の拡散を促進し、一方酸素の拡散を抑制できることから、太陽電池セルに限らず、シリコン基板を用いた電子部品全般に有効に適用できることは言うまでもない。また、特にアルミニウム電極には有効であるが、アルミニウム電極以外にも活用可能である。

【実施例4】

【0087】

本実施例では、アルミニウム電極中のV−P−B−O系低融点ガラスの含有量が太陽電池セルの変換効率に及ぼす影響について、詳細に検討した。このガラスには、表3と表4で示した実施例3でのGA−05を用いた。GA−05のガラス含有量はアルミニウム粒子100重量部に対して0〜5重量部の範囲で検討した(0、0.2、0.4、0.7、1.0、1.5、2.0、2.5、3.0、3.5、4.0及び5.0重量部)。

【0088】

実施例3と同様にして、ガラス含有量を変えアルミニウム電極用導電性ペーストを12種類作製した。作製したアルミニウム電極用導電性ペーストを裏面電極に用いて、実施例3と同様にして図2、図3、図4A、図4Bで示した太陽電池セルを作製し、セル変換効率を測定した。図9に太陽電池セルの変換効率とアルミニウム電極に含まれるV−P−B−O系ガラス組成物の含有量との関係を示す。裏面電極であるアルミニウム電極にガラスが含まれないと、太陽電池セルの変換効率は著しく低かったが、僅か0.2重量部のGA−05ガラスが含有されると、一気に変換効率が向上した。

【0089】

GA−05ガラスが0.2〜0.7重量部の範囲で17%以上と非常に高い変換効率が得られた。それ以上の含有量では、2重量部まで僅かに変換効率が減少したが、16.5%以上と良好な変換効率であった。2重量部を超えると、変換効率が著しく低下し、2.5重量部以上で16.0%を下回ってしまった。このようにアルミニウム電極中のガラス含有量とともに、変換効率が低下する原因として、シリコン基板への酸素の拡散量が増加、すなわちシリコン基板の酸化が進行するためと考えられる。

【0090】

以上より、太陽電池セルの裏面電極として適用するアルミニウム電極中のV−P−B−O系低融点ガラスの含有量は、0.2〜2重量部の範囲が好ましかった。特に0.2〜0.7重量部の範囲が有効であった。これは太陽電池セルに限らず、シリコン基板を用いた電子部品全般に有効に適用できることは言うまでもない。また、特にアルミニウム電極には有効であるが、アルミニウム電極以外にも活用できることは言うまでもない。

【実施例5】

【0091】

本実施例では、アルミニウム合金電極中のV−P−B−O系低融点ガラスの含有量がその電極の比抵抗に及ぼす影響について検討した。アルミニウム合金としては、Al−10重量%銀の粒子を用いた。アトマイズ法により作製し、分級することによって、3μm以下のアルミニウム合金粒子とした。このガラスには、表3と表4で示した実施例3でのGA−09を用いた。

【0092】

GA−09のガラス含有量はアルミニウム合金粒子100重量部に対して0〜25重量部の範囲で検討した(0、0.2、2.0、5.0、10.0、15.0、20.0、及び25.0重量部)。

【0093】

実施例3と同様にして、ガラス含有量を変えアルミニウム合金電極用導電性ペーストを8種類作製した。ただし、バインダー樹脂にはニトロセルロースに代えてエチルセルロースを用いた。溶剤はブチルカルビトールアセテートである。作製したアルミニウム合金電極用導電性ペーストを単結晶シリコン基板へスクリーン印刷法で塗布し、150℃で10分間乾燥した。その後、電気炉に投入し、大気中10℃/分の昇温速度で500℃まで加熱し、10分間保持した後に炉冷した。アルミニウム合金電極の膜厚は約20μmであった。シリコン基板に形成したアルミニウム合金電極の比抵抗を四探針法によって測定した。

【0094】

図10にアルミニウム合金電極の比抵抗とその電極に含まれるガラス組成物の含有量との関係を示す。図10に示されるように、アルミニウム合金電極にガラスが含まれないと、その比抵抗は著しく高かったが、僅か0.2重量部のGA−09ガラスが含有されると、一気に比抵抗が低下した。GA−05ガラスが0.2〜15重量部の範囲で10−5Ωcmオーダーの比抵抗を達成した。20重量部以上の含有量では、アルミニウム合金電極の比抵抗が再び大きいものとなった。

【0095】

このことから、アルミニウム合金電極を単に配線として用いる場合やシリコン基板を用いない電子部品へ適用する場合には、電極中のV−P−B−O系低融点ガラスの含有量は、0.2〜15重量部の範囲が好ましいことが分かった。本実施例では、アルミニウム合金電極においてV−P−B−O系低融点ガラスを検討したが、アルミニウム電極やそれ以外の電極にも活用できることは言うまでもない。

【実施例6】

【0096】

本実施例では、プラズマディスプレイパネル(PDP)の電極へ適用した例について説明する。図11は、プラズマディスプレイパネルの1例を示す断面模式図である。以下、図11を参照しながら説明する。

【0097】

はじめに、一般的なプラズマディスプレイパネルについて説明する。プラズマディスプレイパネル11は、前面板12と背面板13とが100〜150μmの間隙をもって対向させて配置され、各基板(前面板12と背面板13)の間隙は隔壁14で維持されている。前面板12と背面板13との周縁部は封着材料15で気密に封止され、パネル内部に希ガスが充填されている。

【0098】

前面板12上には表示電極20が形成され、表示電極20上に誘電体層23が形成され、誘電体層23上に放電から表示電極20等を保護するための保護層25(例えば、MgOの蒸着膜)が形成されている。また、背面板13上にはアドレス電極21が形成され、アドレス電極21上に誘電体層24が形成され、誘電体層24上にセル16を構成するための隔壁14が設けられている。この隔壁14は、少なくともガラス組成物とフィラーとを含む材料を500〜600℃で焼結した構造体よりなり、通常、ストライプ状あるいはボックス状の構造体である。また、背面板13のアドレス電極21は、前面板12の表示電極20に対して直交するように形成されている。

【0099】

隔壁14により区切られた微小空間(セル16)には蛍光体が充填されている。セル16中の蛍光体は、蛍光体用のペーストをセル16に充填し450〜500℃で焼成することによって形成される。赤色蛍光体17が充填されたセルと緑色蛍光体18が充填されたセルと青色蛍光体19が充填されたセルとの3色のセルで1画素が構成される。各画素は、表示電極20とアドレス電極21に掛かる信号に応じて種々の色を発光する。

【0100】

封着材料15は、ディスペンサー法や印刷法等により前面板12または背面板13のどちらか一方の周縁部に事前に塗布される。塗布された封着材料15は、蛍光体17〜19の焼成と同時に仮焼成されることもある。塗布された封着材料を仮焼成することによって、ガラス封着部の気泡を著しく低減することができ、信頼性の高い(すなわち気密性の高い)ガラス封着部が得られるためである。

【0101】

前面板12と背面板13との封着は、別々に作製した前面板12と背面板13とを正確に位置合わせしながら対抗させて配置し、420〜500℃に加熱して行われる。このとき、加熱しながらセル16内部のガスを排気して替わりに希ガスを封入し、電子部品としてのプラズマディスプレイパネルが完成する。なお、封着材料の仮焼成時やガラス封着時に、封着材料15が表示電極20やアドレス電極21と直接的に接触することがあるが、電極配線材料と封着材料とが化学反応しないように構成されていることが肝要である。

【0102】

プラズマディスプレイパネルのセル16を点灯(発光)するには、点灯させたいセル16の表示電極20とアドレス電極21との間に電圧を印加してセル16内にアドレス放電を行い、希ガスをプラズマ状態に励起してセル内に壁電荷を蓄積する。次に、表示電極対に一定の電圧を印加することで、壁電荷が蓄積されたセルのみに表示放電が起こり紫外線22を発生させる。そして、この紫外線22を利用して蛍光体17〜19を発光させてことで、画像情報が表示される。

【0103】

ここにおいて、表示電極20やアドレス電極21としては、良好な電気的性質と製造中の耐酸化性を考慮して銀厚膜の電極配線が従来から使用されている。表示電極20及びアドレス電極21の形成は、スパッタリング法によっても可能であるが、製造コスト低減のためには印刷法が有利である。なお、誘電体層23,24は、通常、印刷法で形成される。また、印刷法で形成される表示電極20、アドレス電極21、誘電体層23,24は、酸化雰囲気中550〜620℃の温度範囲で焼成されることが一般的である。

【0104】

前述したように、銀厚膜の電極配線は銀がマイグレーション現象を起こし易いという問題があるとともに材料コストが高いという問題がある。それらの問題を解決するためには、銀厚膜の電極配線からアルミニウム厚膜或いはアルミニウム合金厚膜の電極配線への変更が好ましい。しかしながら、アルミニウム厚膜或いはアルミニウム合金厚膜の電極配線へ変更するためには、電極配線の比抵抗が低いことと、電極配線と誘電体層とが化学反応しないこと、さらに形成した電極配線の近傍に空隙(気泡等)が発生して電気的耐圧性が低下しないこと等の条件を満たす必要がある。

【0105】

アルミニウム電極用導電性ペーストに含有させる金属粒子として、実施例5で用いたアルミニウム合金粒子(Al−10重量%Ag)を用意した。また、実施例5で用いたV−P−B−O系低融点ガラスGA−09のガラス粒子が上記アルミニウム合金粒子を100重量部とした場合に10重量部となるように混合した粉末に、さらにバインダー樹脂と溶剤とを添加・混錬してアルミニウム電極用導電性ペーストを作製した。この際、バインダー樹脂にはエチルセルロースを用い、溶剤にはα−テルピネオールを用いた。

【0106】

本発明に係るプラズマディスプレイパネルを作製した。まず、前記のアルミニウム電極用導電性ペーストを用い、スクリーン印刷法によって前面板12と背面板13の全面に塗布し、大気中150℃で乾燥した。フォトリソグラフィによって塗布膜の余分な箇所を除去して電極配線をパターニングし、その後、大気中580℃で10分間焼成して表示電極20とアドレス電極21を形成した。

【0107】

次に、誘電体層23,24をそれぞれ塗布し、大気中560℃で30分間焼成した。このようにして作製した前面板12と背面板13を対抗させて配置し、外縁部をガラス封着して図11に示したような構造を有するプラズマディスプレイパネルを作製した。

【0108】

本発明に係るアルミニウム電極用導電性ペーストを用いて形成した電極配線(表示電極20とアドレス電極21)は、表示電極20と誘電体層23との界面部や、アドレス電極21と誘電体層24の界面部に空隙の発生も認められず、外観上良好な状態でプラズマディスプレイパネルを作製することができた。

【0109】

続いて、作製したプラズマディスプレイパネルの点灯実験を行った。表示電極20及びアドレス電極21の比抵抗が増加することは無かった。また、電気的耐圧性が低下することもなくパネルを点灯することができた。さらに、銀厚膜の電極配線のようなマイグレーション現象も生じず、その他特に支障があるような点は認められなかった。以上のことから、本発明のアルミニウム電極用導電性ペーストは、プラズマディスプレイパネルの電極配線として適用できることが確認された。また、高価な銀厚膜の電極配線の代替となり得るので、コスト低減にも大きく貢献できる。

【実施例7】

【0110】

本実施例では、本発明に係る電子部品として多層配線基板の電極へ適用した例について説明する。図12は、LTCC(Low Temperature Co−fired Ceramics)の多層配線基板(5層)の焼成前の構造例を示す断面模式図である。図12に示すように、多層配線基板30は配線(配線用導電性ペースト31)が三次元的に形成されている配線基板である。以下、図12を参照しながら説明する。

【0111】

多層配線基板の製造は、通常、次のような手順で行われる。まず、ガラス粉末とセラミックス粉末とバインダーとを含むグリーンシート32を用意し、所望の位置に貫通孔33を開ける。貫通孔33の開いたグリーンシート32に対し、配線用導電性ペースト31を所望の配線パターンに印刷法で塗布するとともに、貫通孔33にも充填する。必要に応じて、グリーンシート32の裏面にも配線用導電性ペースト31を印刷法にて塗布する。グリーンシート32の裏面に塗布する場合には、表面に塗布した配線用導電性ペースト31を乾燥させてから行う。

【0112】

所定の配線パターンを形成した複数のグリーンシート32を積層し、一体で焼成することによりLTCCの多層配線基板が製造される。なお、焼成条件としては、大気中で900℃前後の温度が一般的である。また、配線用導電性ペーストとしては、良好な電気的性質と製造中の耐酸化性を考慮して銀の導電性ペーストが通常使用されている。

【0113】

マイグレーション現象の対策に有利でしかも安価な銅の導電性ペーストを使用した検討も行われている。しかしながら、銅粒子の酸化防止を目的として窒素雰囲気中で焼成されるため、導電性ペースト31やグリーンシート32中のバインダーの焼成除去(脱バインダー)が上手くいかず、緻密な多層配線基板を得ることが難しかった。

【0114】

また、銅を用いた従来の導電性ペーストにおいては、焼成中にグリーンシート32と導電性ペースト31とが接する部分でガラス相が軟化・流動しやすく銅粒子が酸化され、電極配線の比抵抗が増大する問題があった。さらに、ガラス相との化学反応により該界面部に空隙が発生することがあった。

【0115】

本発明に係る多層配線基板を作製した。配線用導電性ペースト31としては、実施例6で検討したアルミニウム電極用導電性ペーストを用い、上述と同様の手順で図12に示すような多層配線の積層体を形成して、大気中900℃で30分間焼成した。

【0116】

作製した多層配線基板において電極配線の比抵抗を測定したところ、設計通りの値が得られた。次に、作製した多層配線基板の断面観察を行った。その結果、作製した多層配線基板は十分緻密に焼成されていた。そのため、比抵抗も良好な設計通りの値となったと思われる。これは、昇降過程において略完全に脱バインダーが完了していたためと考えられた。また、ガラス相と電極配線との化学反応による界面近傍での空隙も発生していないことが確認された。以上のことから、本発明のアルミニウム電極用導電性ペーストは、多層配線基板の電極配線として適用できることが確認された。また、高価な銀厚膜の電極配線の代替となり得るので、コスト低減にも大きく貢献できる

【符号の説明】

【0117】

10…太陽電池セル、1…p型半導体基板、2…n型半導体層、3…反射防止層、4…受光面電極、5…裏面電極、6…出力電極、7…BSF層、8…合金層、11…プラズマディスプレイパネル、12…前面板、13…背面板、14…隔壁、15…封着材料、16…セル、17…赤色蛍光体、18…緑色蛍光体、19…青色蛍光体、20…表示電極、21…アドレス電極、22…紫外線、23、24…誘電体層、25…保護層、30…多層配線基板、31…配線用導電性ペースト、32…グリーンシート、33…貫通孔。

【特許請求の範囲】

【請求項1】

金属粒子と、ガラス相とを有する電極がシリコン基板に形成された電子部品であって、該ガラス相がバナジウム、リン及びホウ素を含む酸化物ガラスであることを特徴とする電子部品。

【請求項2】

請求項2において、前記ガラス相が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%を含み、P2O5量がB2O3量より多いことを特徴とする電子部品。

【請求項3】

請求項1又は2において、前記ガラス相が次の酸化物換算でV2O5が70〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%であることを特徴とする電子部品。

【請求項4】

請求項1において、前記ガラス相がさらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことを特徴とする電子部品。

【請求項5】

請求項4において、前記ガラス相が次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量がガラス相の20〜50重量%であることを特徴とする電子部品。

【請求項6】

請求項4又は5において、前記ガラス相が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量がガラス相の20〜40重量%であることを特徴とする電子部品。

【請求項7】

請求項1ないし6のいずれかにおいて、前記金属粒子の100重量部に対して前記ガラス相が0.2〜2重量部の割合で含有されていることを特徴とする電子部品。

【請求項8】

請求項1ないし7のいずれかにおいて、前記金属粒子がアルミニウム或いはアルミニウム合金であり、かつ前記シリコン基板がp型半導体を有し、該p型半導体に前記電極が形成されていることを特徴とする電子部品。

【請求項9】

請求項1から8のいずれかにおいて、前記シリコン基板がpn接合を有する太陽電池セルであることを特徴とする電子部品。

【請求項10】

請求項1ないし9のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とする電子部品。

【請求項11】

アルミニウム或いはアルミニウム合金からなる金属粒子と、ガラス粒子が、バインダー樹脂が溶解した溶剤中に分散したアルミニウム電極用導電性ペーストであって、該ガラス粒子がバナジウム、リン及びホウ素を含む酸化物ガラスであることを特徴とするアルミニウム電極用導電性ペースト。

【請求項12】

請求項11において、前記ガラス粒子が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%を含み、P2O5量がB2O3量より多いことを特徴とするアルミニウム電極用導電性ペースト。

【請求項13】

請求項11において、前記ガラス粒子が次の酸化物換算でV2O5が70〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%を含み、P2O5量がB2O3量より多いことを特徴とするアルミニウム電極用導電性ペースト。

【請求項14】

請求項11において、前記ガラス粒子がさらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことを特徴とするアルミニウム電極用導電性ペースト。

【請求項15】

請求項14において、前記ガラス粒子が次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量がガラス相の20〜50重量%であることを特徴とするアルミニウム電極用導電性ペースト。

【請求項16】

請求項14において、前記ガラス粒子が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であることを特徴とするアルミニウム電極用導電性ペースト。

【請求項17】

請求項11ないし16のいずれかにおいて、前記ガラス粒子が前記金属粒子の100重量部に対して0.2〜15重量部の割合で含有されていることを特徴とするアルミニウム電極用導電性ペースト。

【請求項18】

請求項11ないし17のいずれかにおいて、前記ガラス粒子が前記金属粒子の100重量部に対して0.2〜2重量部の割合で含有されていることを特徴とするアルミニウム電極用導電性ペースト。

【請求項19】

請求項11ないし18のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とするアルミニウム電極用導電性ペースト。

【請求項20】

アルミニウム又はアルミニウム合金粉末を含有するアルミニウム電極に含まれるガラス組成物であって、該ガラス組成物がバナジウム、リン及びホウ素を含み、さらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含む酸化物ガラスであり、軟化点が420℃以下で、500℃で流動することを特徴とするアルミニウム電極用ガラス組成物。

【請求項21】

請求項20において、前記アルミニウム電極用ガラス組成物が、酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、かつP2O5、B2O3及びTeO2の合計量が20〜50重量%であることを特徴とするアルミニウム電極用ガラス組成物。

【請求項22】

請求項20において、前記アルミニウム電極用ガラス組成物が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であることを特徴とするアルミニウム電極用ガラス組成物。

【請求項23】

請求項20ないし22のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とするアルミニウム電極用ガラス組成物。

【請求項1】

金属粒子と、ガラス相とを有する電極がシリコン基板に形成された電子部品であって、該ガラス相がバナジウム、リン及びホウ素を含む酸化物ガラスであることを特徴とする電子部品。

【請求項2】

請求項2において、前記ガラス相が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%を含み、P2O5量がB2O3量より多いことを特徴とする電子部品。

【請求項3】

請求項1又は2において、前記ガラス相が次の酸化物換算でV2O5が70〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%であることを特徴とする電子部品。

【請求項4】

請求項1において、前記ガラス相がさらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことを特徴とする電子部品。

【請求項5】

請求項4において、前記ガラス相が次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量がガラス相の20〜50重量%であることを特徴とする電子部品。

【請求項6】

請求項4又は5において、前記ガラス相が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量がガラス相の20〜40重量%であることを特徴とする電子部品。

【請求項7】

請求項1ないし6のいずれかにおいて、前記金属粒子の100重量部に対して前記ガラス相が0.2〜2重量部の割合で含有されていることを特徴とする電子部品。

【請求項8】

請求項1ないし7のいずれかにおいて、前記金属粒子がアルミニウム或いはアルミニウム合金であり、かつ前記シリコン基板がp型半導体を有し、該p型半導体に前記電極が形成されていることを特徴とする電子部品。

【請求項9】

請求項1から8のいずれかにおいて、前記シリコン基板がpn接合を有する太陽電池セルであることを特徴とする電子部品。

【請求項10】

請求項1ないし9のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とする電子部品。

【請求項11】

アルミニウム或いはアルミニウム合金からなる金属粒子と、ガラス粒子が、バインダー樹脂が溶解した溶剤中に分散したアルミニウム電極用導電性ペーストであって、該ガラス粒子がバナジウム、リン及びホウ素を含む酸化物ガラスであることを特徴とするアルミニウム電極用導電性ペースト。

【請求項12】

請求項11において、前記ガラス粒子が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%を含み、P2O5量がB2O3量より多いことを特徴とするアルミニウム電極用導電性ペースト。

【請求項13】

請求項11において、前記ガラス粒子が次の酸化物換算でV2O5が70〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%を含み、P2O5量がB2O3量より多いことを特徴とするアルミニウム電極用導電性ペースト。

【請求項14】

請求項11において、前記ガラス粒子がさらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含むことを特徴とするアルミニウム電極用導電性ペースト。

【請求項15】

請求項14において、前記ガラス粒子が次の酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、しかもP2O5、B2O3及びTeO2の合計量がガラス相の20〜50重量%であることを特徴とするアルミニウム電極用導電性ペースト。

【請求項16】

請求項14において、前記ガラス粒子が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であることを特徴とするアルミニウム電極用導電性ペースト。

【請求項17】

請求項11ないし16のいずれかにおいて、前記ガラス粒子が前記金属粒子の100重量部に対して0.2〜15重量部の割合で含有されていることを特徴とするアルミニウム電極用導電性ペースト。

【請求項18】

請求項11ないし17のいずれかにおいて、前記ガラス粒子が前記金属粒子の100重量部に対して0.2〜2重量部の割合で含有されていることを特徴とするアルミニウム電極用導電性ペースト。

【請求項19】

請求項11ないし18のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とするアルミニウム電極用導電性ペースト。

【請求項20】

アルミニウム又はアルミニウム合金粉末を含有するアルミニウム電極に含まれるガラス組成物であって、該ガラス組成物がバナジウム、リン及びホウ素を含み、さらにテルル、アンチモン、ビスマス及び亜鉛のうち1種以上を含む酸化物ガラスであり、軟化点が420℃以下で、500℃で流動することを特徴とするアルミニウム電極用ガラス組成物。

【請求項21】

請求項20において、前記アルミニウム電極用ガラス組成物が、酸化物換算でV2O5が40〜80重量%、P2O5が10〜25重量%、B2O3が5〜15重量%、TeO2が0〜25重量%、Sb2O3が0〜20重量%、Bi2O3が0〜20重量%、及びZnOが0〜20重量%であり、P2O5量がB2O3量より多く、かつP2O5、B2O3及びTeO2の合計量が20〜50重量%であることを特徴とするアルミニウム電極用ガラス組成物。

【請求項22】

請求項20において、前記アルミニウム電極用ガラス組成物が次の酸化物換算でV2O5が60〜80重量%、P2O5が10〜20重量%、B2O3が5〜10重量%、TeO2が0〜15重量%、Sb2O3が0〜10重量%、Bi2O3が0〜10重量%、及びZnOが0〜10重量%であり、P2O5、B2O3及びTeO2の合計量が20〜40重量%であることを特徴とするアルミニウム電極用ガラス組成物。

【請求項23】

請求項20ないし22のいずれかにおいて、前記アルミニウム電極用ガラス組成物の鉛の含有量が1000ppm以下であることを特徴とするアルミニウム電極用ガラス組成物。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−218982(P2012−218982A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−87120(P2011−87120)

【出願日】平成23年4月11日(2011.4.11)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月11日(2011.4.11)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]