電子部品およびそのめっき方法

【課題】電子部品において部分的に異なるめっき組成やめっき皮膜厚などが形成される電子部品と、部分的に異なるめっき組成やめっき皮膜厚などでめっき皮膜を形成可能なめっき方法とを提供する。

【解決手段】電気素子が搭載されたベース1と、ベース1に設けられた外部接続用の絶縁リード4とを備え、ベース1及びリード4の表面にめっき皮膜が形成された電子部品であって、ベース1に形成されためっき皮膜と、リード4に形成されためっき皮膜とが、互いにめっき層が異なるよう構成した。

【解決手段】電気素子が搭載されたベース1と、ベース1に設けられた外部接続用の絶縁リード4とを備え、ベース1及びリード4の表面にめっき皮膜が形成された電子部品であって、ベース1に形成されためっき皮膜と、リード4に形成されためっき皮膜とが、互いにめっき層が異なるよう構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品と、そのめっき方法に関する。

【背景技術】

【0002】

従来の電子部品にとしては、例えば気密端子があり、金属ベースの貫通孔にリードを挿通して、金属ベースとリードとをガラスを介して気密封着した後、金属ベースとリードとの露出表面に防錆やはんだ付け性などの特性を向上するために機能めっきが施されているものがあった。そのめっきの形成方法としては、慣用技術を用いて金属ベースとリードとをガラスを介して気密封着した気密端子のリードを短絡させて気密端子同士の接着やリードの変形を防止するとともに機能めっきの厚みのバラツキを抑えるバレルめっき法を用いて機能めっきを施しているものがあった(例えば、特許文献1)。

【0003】

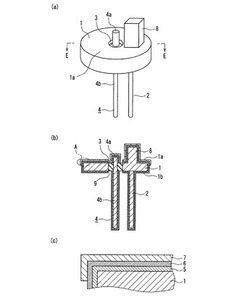

以下、図5及び図6を参照して、従来の電子部品およびそのめっき方法について説明する。

【0004】

図5(a)は特許文献1に記載された従来の電子部品を示す斜視図、図5(b)は断面図、図5(c)はB部の要部断面図である。

【0005】

図5(a)及び(b)に示すように、金属ベース101に形成された貫通孔102にリード103が挿通され、ガラス104を介して金属ベース101とリード103とを気密封止し、電子部品105を構成している。

【0006】

また、リード103は、金属ベース101の上面から突出したインナーリード103aと、下面から突出したアウターリード103bとを備えている。インナーリード103aには、金属ベース101に搭載される電気素子と接続される導電性ワイヤー(図示せず)が接着される。アウターリード103bは、外部回路(図示せず)と接続される。

【0007】

また、図5(c)に示すように、気密封止された電子部品105にはニッケルめっき106が被膜され、さらにニッケルめっき106上に金めっき107が施されている。

【0008】

図6は、図5に示した電子部品のめっき方法を示す断面図である。

【0009】

図6(a)に示すように、電子部品105のアウターリード103bの外方端を、溶融状態の導電材に浸漬して導電材112を形成し、固着短絡する。

【0010】

次に、図6(b)に示すように、リード103が固着短絡された電子部品105を、六角形筒状のバレル108に導入し、バレルめっき法により電子部品105にニッケルめっき106、金めっき107などの機能めっきを施す。このとき用いられている「バレルめっき法」とは、六角形筒状のバレル108内に電子部品105と球状の給電体109とを多数投入し、バレル108をめっき浴槽110内のめっき液111に浸漬し、バレル108の軸方向を中心軸としてバレル108を回転させながら通電し、電子部品105へめっきを施すものである。

【0011】

本構成では、アウターリード103bの外方端を、形状を保持したまま溶融状態の導電材112に浸漬して固着短絡させることで、バレルめっき途中で発生する電子部品105同士が絡み合い、嵌まり込むことを防止したり、固着短絡した導電材112がリード103を補強する作用を奏することができる。これにより、リード103の変形不具合を防止すると共に、ガラス104で絶縁されているリード103同士のめっき皮膜厚のバラツキを低減していた。

【特許文献1】特開2001−267190号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら上記従来の構成では、電子部品105全体が同一のめっき層(めっき金属組成、めっき皮膜厚)でめっきを施すことは容易であるが、ベース101とリード103などの構成部材毎に、めっき層が異なる「部分めっき」を施すことは困難であった。

【0013】

例えば、図5に示す電子部品において、ベース101とインナーリード103aは、電気素子の実装性ならびに導電性ワイヤーとの接着性を向上させるという観点から、比較的厚くて酸化し難いめっき皮膜を形成する必要がある。一方、アウターリード103bには、外部回路と接続するろう材との接着性に適しためっき皮膜を形成する必要がある。上記従来の構成では、このようなめっきを施すのは困難であった、

また、電子部品105のリード103を導電材112で固着短絡し、めっきを施した後、固着短絡した導電材112を切断除去するという煩雑な工程を要するという問題があった。また、電子部品105を構成する材料とは別に導電材112が必要となると同時に、導電材112自体にもめっきが施されることになるため、生産効率が悪くなるという問題があった。

【0014】

本発明は、上記従来の課題を鑑み、電子部品において部分的に異なるめっき層が形成される電子部品を提供することを目的とする。また、そのような電子部品に適しためっき方法を提供することを目的とするものである。

【課題を解決するための手段】

【0015】

上記課題を解決するために本発明の第1の構成の電子部品は、電気素子が搭載されたベース部材と、前記ベース部材に設けられ、外部回路と接続可能な外部接続部を有するリード部材とを備え、前記ベース部材及び前記リード部材の表面にめっき皮膜が形成された電子部品であって、前記ベース部材における前記電気素子が搭載される部位に形成されためっき皮膜の材質と、前記リード部材における前記外部接続部に形成されためっき皮膜の材質とが、互いに異なるものである。

【0016】

また、本発明の第2の構成の電子部品は、電気素子が搭載されたベース部材と、前記ベース部材の第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記ベース部材の第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有したリード部材とを備え、前記リード部材の表面にめっき皮膜が形成された電子部品であって、前記電気素子接続部に形成されるめっき皮膜の材質と、前記外部接続部に形成されるめっき皮膜の材質とが、互いに異なるものである。

【0017】

また、本発明の第3の構成の電子部品は、電気素子が搭載されたベース部材と、前記ベース部材に設けられ、外部回路と接続可能な外部接続部を有するリード部材とを備え、前記ベース部材及び前記リード部材の表面にめっき皮膜が形成された電子部品であって、前記ベース部材における前記電気素子が搭載される部位に形成されためっき皮膜の膜厚と、前記リード部材における前記外部接続部に形成されためっき皮膜の膜厚とが、互いに異なるものである。

【0018】

また、本発明の第4の構成の電子部品は、電気素子が搭載されたベース部材と、前記ベース部材の第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記ベース部材の第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有したリード部材とを備え、前記リード部材の表面にめっき皮膜が形成された電子部品であって、前記電気素子接続部に形成されるめっき皮膜の膜厚と、前記外部接続部に形成されるめっき皮膜の膜厚とが、互いに異なるものである。

【0019】

また、本発明のめっき方法は、電気素子とリード部材とを備えた電子部品の表面に、めっき皮膜を形成するめっき方法であって、前記電子部品を整列保持した通電治具を略水平移動させて、めっき液を有しためっき処理槽内へ搬送する工程と、前記めっき処理槽内を搬送中に、前記電子部品の表面をめっき液に浸漬させるとともに、前記電子部品に通電してめっき処理する工程とを備えたものである。

【発明の効果】

【0020】

以上のように本発明の電子部品は、所望の部位にめっき層が異なるめっき皮膜が形成されるので、外部環境に対して保護されるとともに、外部回路などとの接続性を向上させることができる。

【0021】

また、本発明のめっき方法によれば、電子部品を水平搬送のみでめっき処理を施す方法としたので、工程を簡素化することができるとともに、電子部品の変形不良やキズ不良をなくすことができる。

【0022】

また、めっき処理の際、リード部材を固定する部材が不要となるため、コストダウンすることができる。

【発明を実施するための最良の形態】

【0023】

本発明の第1の構成の電子部品において、前記リード部材は、前記ベース部材の第1の主面から第2の主面に貫通して固定され、前記第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有し、前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されためっき皮膜の材質と、前記第1の主面及び前記電気素子接続部以外の部位に形成されためっき皮膜の材質とが、互いに異なる構成としてもよい。

【0024】

本発明の第3の構成の電子部品において、前記リード部材は、前記ベース部材の第1の主面から第2の主面に貫通して固定され、前記第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有し、前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されためっき皮膜の膜厚と、前記第1の主面及び前記電気素子接続部以外の部位に形成されためっき皮膜の膜厚とが、互いに異なる構成としてもよい。

【0025】

また、前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されるめっき皮膜の膜厚をt1とし、前記第1の主面及び前記電気素子接続部以外の部位に形成されるめっき皮膜の膜厚をt2とした時、t1>t2とした構成としてもよい。

【0026】

また、本発明のめっき方法は、前記めっき処理槽は、互いに分離された第1及び第2のめっき槽を備え、前記第1のめっき槽で、前記電子部品の表面の略全面を前記めっき液に浸漬させてめっき処理し、前記第2のめっき槽で、前記電子部品の表面の一部を前記めっき液に浸漬させてめっき処理する方法としてもよい。

【0027】

また、前記通電治具は、前記電子部品を磁力により整列保持し、磁界内に導電性材料よりなる負電極を設け、前記電子部品の前記リード部材を磁力によって前記負電極に接触させる方法としてもよい。

【0028】

(実施の形態1)

図1(a)は実施の形態1における電子部品の構成を示す断面図である。本実施の形態においては、電子部品としてレーザーダイオード用気密端子を例として説明を行う。 図1(b)は図1(a)におけるE−E部の断面図である。図1(c)は図1(b)におけるA部拡大図である。

【0029】

図1において、1はベースで、鉄または鉄合金や銅または銅合金などの金属板材を金型加工や切削加工にて成形したものである。2はアースリードで、鉄または鉄合金などから構成される。3は絶縁物で、ガラスやエポキシ系樹脂などから構成される。4は絶縁リードで、鉄または鉄合金などから構成される。絶縁リード4には、ベース1に搭載された電気素子に接続可能な電気素子接続部であるインナーリード4aと、外部回路と接続可能な外部接続部であるアウターリード4bとを有している。絶縁リード4はベース1に貫通して固定され、ベース1の第1主面側にインナーリード4aが突出し、第2主面側にアウターリード4bが突出するように設けられている。5は第1のめっき皮膜で、ニッケルまたは銅などから構成される。6は第2のめっき皮膜で、金またはパラジウムなどから構成される。7は第3のめっき皮膜で、金またはパラジウムなどから構成される。

【0030】

ベース1は、第1主面1aに電気素子(図示せず)が実装されるヒートシンク8が形成される。また、図1(b)に示すように、第1主面1aから第2主面1bに貫通する貫通孔9が形成され、貫通孔9に鉄合金から構成される絶縁リード4が挿通される。絶縁リード4が挿通された貫通孔9は、硼珪酸ガラスから構成される絶縁物3を介して封着される。また、ベース1の第2主面1bに、鉄合金から構成されるアースリード2が導通状態で接着され、電子部品が構成されている。

【0031】

絶縁物3が露出した電子部品に対して、図1(b)及び(c)に示すように、ニッケルから構成される第1のめっき皮膜5が膜厚2〜4μmで施される。第1のめっき皮膜5上には、金から構成される第2のめっき皮膜6が膜厚0.05〜0.1μmで施される。ベース1の第1主面1aおよびインナーリード4aの第2のめっき皮膜6上には、金から構成される第3のめっき皮膜7が膜厚0.4〜0.5μmで施される。

【0032】

第1のめっき皮膜5は、ベース1とアースリード2と絶縁リード4との表面を、外部環境から保護するものである。これによれば、防錆、強度、気密性を向上させることができる。

【0033】

第2のめっき皮膜6には、ベース1とアースリード2と絶縁リード4との表面を、外部環境から保護できるとともに、外部回路との接着に用いるろう材との接合に適した組成を選択する。これによれば、外部回路との接続性を向上させることができる。

【0034】

第3のめっき皮膜7には、導電性ワイヤ(図示せず)、電気素子(図示せず)との接着性に優れた組成を選択する。これによれば、電気素子(図示せず)の実装性、導電性ワイヤの接続性を向上させることができる。

【0035】

上記構成によれば、第1及び第2のめっき皮膜5及び6が施された電子部品10において、ベース1の第1主面1aとヒートシンク8とインナーリード4aとには、第3のめっき皮膜7が選択的に施される。

【0036】

また、ベース1の第2主面1bと絶縁リード2とアウターリード4bとには、第3のめっき皮膜7を施さずに、第2のめっき皮膜6を選択的に露出させる構成とする。

【0037】

これにより、電気素子(図示せず)の実装性や導電性ワイヤ(図示せず)との接着性、および外部回路との接続性に優れた電子部品10を実現することができる。さらに、電子部品10の用途に合わせためっき皮膜を選択することでき、原材料費を含み製造コストを抑制することができる。

【0038】

(実施の形態2)

本発明の実施の形態2における電子部品のめっき方法について説明する。図2は本実施の形態のめっき方法に使用するめっき処理装置の斜視図である。図3は図2における矢印F方向から見た断面図である。図4は図2におけるG方向から見た断面図である。

【0039】

図において、電子部品10を整列保持した通電治具11は、搬送部12によって図中矢印Hの方向に搬送される。搬送部12は、通電治具11を水平移動して搬送する仕組みになっている。

【0040】

搬送する際、電子部品10は、ベース1の第2主面から突出したリード(図1における絶縁リード2及びアウターリード4b)を、図4に示すように、通電治具11に固定された磁石16に磁気吸着させて整列保持している。これによれば、リードにおける磁石16と接している部分を除いた全面が露出し、めっき液13を循環させることができる。

【0041】

また、搬送時における通電治具11の蛇行抑制や、重力方向のパスラインを一定に保つため、搬送レール14に沿って通電治具11がめっき処理槽15内を搬送される構造になっている。

【0042】

一般に、電子部品10の表面にめっき皮膜を形成する場合、水洗,脱脂,表面活性化等の前処理工程と、めっき皮膜形成後に最終洗浄,乾燥などの後処理工程とを経ることになるが、何れについても図示および説明は省略する。

【0043】

図3及び図4に示すように、通電治具11において、電子部品10の第2主面1bから突出したリードが接触する部分には、導電性材料から構成される負電極17が設けられている。負電極17が、めっき処理槽15に設けられた通電手段18に、電気的に接触することによって、電気めっきに必要な負電荷を安定して電子部品10に供給できる構造となっている。

【0044】

また、めっき処理に必要なめっき液13は、めっき処理槽15下部に設けられたリザーブタンク19に蓄えられ、ポンプ20にてリザーブタンク19から汲み出されて、めっき処理槽15のめっき槽32a及び32bへと吹き上げられる。この際、めっき液13は、液吹き上げ経路21aを通ってめっき槽32a及び32bへと吹き上げられる。めっき槽32a及び32bにおいてオーバーフローしためっき液13は、オーバーフロー液回収槽22へ流出し、液回収経路21bを通ってもとのリザーブタンク19へと回収される。このようにめっき液を循環させることで、めっきに必要なめっき液13を、常にめっき処理槽15へ供給し続けることができる。

【0045】

また、めっき液13中には陽極板23が設けられ、電気めっきに必要な正電荷を安定して供給できる構造となっている。

【0046】

また、めっき処理槽15へ吹き上げられためっき液13の液面高さは、めっき槽32a及び32bにおける搬送方向上流側及び下流側に設けられたオーバーフロー板24a及び24bによって、所定の高さに保たれている。また、オーバーフロー板24には、電子部品10を搬送する際の妨げにならないように、電子部品10を通過させるための通過部25(切り欠き)が形成されている(図4参照)。このとき、電子部品10の通過部25から回収槽22へ流出するめっき液13の量よりも、めっき槽32aおよび32bへ流入するめっき液の量が多くなるように、吹き上げポンプ20でめっき液13を供給し、めっき液13の流入量と流出量とのバランスを保つ状態としている。これによれば、めっき液13の液面高さを、オーバーフロー板24の上面からオーバーフローしようとするめっき液13の液面位置の高さで、一定に保つことができる。

【0047】

さらに、通過部25は、めっき液13の流出口として機能するとともに、通電治具11を垂直方向へ移動させる必要がなく、水平方向への移動のみでめっき処理槽15内を移動させることができる。これにより、めっき処理の全工程を、通電治具11の水平移動のみで行うことができるため、装置自体の構造を簡略化できるとともに、めっき工程の効率を向上させることができる。

【0048】

本実施の形態では、第1のめっき槽液面26を、電子部品10のほぼ全面がめっき液13に浸漬する高さに設定し、第2のめっき槽液面27を電子部品10の一部のみが浸漬する高さに設定する。これにより、第1のめっき槽32aで電子部品10の表面全面にめっきを施し、第2のめっき槽32aで電子部品10の一部分に部分めっきを施すことができる。

【0049】

上記構成から構成されるめっき処理装置を用いためっき方法について、以下一連の動作について説明する。なお、以下の説明では、図1に示す電子部品に第1のめっき皮膜5と第3のめっき皮膜7とを形成する際の、めっき処理動作について説明する。

【0050】

図3及び図4に示すように、まず、電子部品10を整列保持した通電治具11は、搬送部12によって図中矢印H方向に搬送される。

【0051】

次に、電子部品10を保持した通電治具11が、搬送部12及び搬送レール14によって、めっき処理槽15内へ搬送・案内される。めっき処理槽15では、通電部18が通電状態になっているとともに、めっき処理に必要なめっき液13は、リザーブタンク19からポンプ20によってめっき槽32a及び32bへ吹き上げられている。

【0052】

次に、通電治具11が第1のめっき槽32a内へ移動されると、電子部品10は第1のめっき槽32a内のめっき液13に浸漬される状態となる。この時、第1のめっき槽32aでは、電子部品10の表面全体にめっき液13が浸漬される。なお、通電治具11が第1のめっき槽32a内へ移動する際、オーバーフロー板24に通過部25が形成されているため、電子部品10がオーバーフロー板24に接触することはない。

【0053】

次に、負電極17が通電部18に接触すると、負電極17を介して電子部品10に通電され、第1のめっき槽32a内のめっき液13に浸漬されている電子部品10は、電気めっき処理が施される。これにより、第1のめっき皮膜5が形成される。

【0054】

次に、通電治具11がさらに矢印H方向へ搬送されると、通電治具11は第1のめっき槽32aから離脱する。

【0055】

なお、図示していないが、図3において第1のめっき槽32aと第2のめっき槽32bとの間には、第2のめっき皮膜6(図1参照)を形成するめっき槽が備えられているが、図示及び説明は省略する。

【0056】

次に、通電治具11が第2のめっき槽32b内へ移動されると、前述と同様の手順で電子部品10に第3のめっき皮膜7が形成される。なお、第2のめっき槽32bは、オーバーフロー板24bによって、めっき液13が電子部品10の一部のみ浸漬するように設定されている。よって、第2のめっき槽32bでは、電子部品10の表面の一部のみめっき処理される。これにより、第3のめっき皮膜7が形成される。

【0057】

以上のように本実施の形態によれば、第1のめっき槽32aでは電子部品10の表面のほぼ全面をめっき液13に浸漬させて第1のめっき皮膜5(図1参照)を形成し、第2のめっき槽32bで電子部品10の表面の一部をめっき液13に浸漬させて第3のめっき皮膜7(図1参照)を選択的に形成することができる。

【0058】

また、本実施の形態では、電子部品10を保持した通電治具11を、略水平移動のみでめっき処理を行う方法としたので、工程を簡素化することができる。さらに、複雑な搬送動作を伴わないため、電子部品の変形不良やキズ不良の発生を防ぐことができる。

【0059】

また、本実施の形態では、搬送部12の間欠動作による搬送方法としたが、通電治具11を連続したコンベアのような構成にすることで、装置をさらに簡略化することができる。

【0060】

なお、全面めっきおよび部分めっきを施す順序および積層は、適宜選択すれば良い。

【0061】

また、各々のめっき槽での電流条件やめっき液への浸漬時間やめっき液への浸漬深さを適宜設定することで、電子部品10の各構成部材に必要とされるめっき皮膜を形成することができる。

【産業上の利用可能性】

【0062】

本発明は、電子部品の各部位に形成するめっき厚をコントロールし、必要部位に膜厚や組成が異なるめっき皮膜を形成することが必要な電子部品及びそのめっき方法に利用できる。

【図面の簡単な説明】

【0063】

【図1】(a) 本発明の実施の形態1における電子部品の斜視図 (b) E−E部の断面図 (c) 図1(a)におけるA部拡大図

【図2】本発明の実施の形態2における電子部品のめっき方法によるめっき処理装置の構成を示す斜視図

【図3】同装置の断面図

【図4】同装置の要部断面図

【図5】(a) 従来の電子部品の斜視図 (b) C−C部の断面図 (c) 図5(a)におけるB部拡大図

【図6】(a) 従来の電子部品の断面図 (b) 従来のめっき方法を説明するための断面図

【符号の説明】

【0064】

1 ベース

1a 第1主面

1b 第2主面

2 アースリード

4 絶縁リード

4a インナーリード

4b アウターリード

5 第1のめっき皮膜

6 第2のめっき皮膜

7 第3のめっき皮膜

10 電子部品

11 通電治具

12 搬送部

13 めっき液

15 めっき処理槽

【技術分野】

【0001】

本発明は、電子部品と、そのめっき方法に関する。

【背景技術】

【0002】

従来の電子部品にとしては、例えば気密端子があり、金属ベースの貫通孔にリードを挿通して、金属ベースとリードとをガラスを介して気密封着した後、金属ベースとリードとの露出表面に防錆やはんだ付け性などの特性を向上するために機能めっきが施されているものがあった。そのめっきの形成方法としては、慣用技術を用いて金属ベースとリードとをガラスを介して気密封着した気密端子のリードを短絡させて気密端子同士の接着やリードの変形を防止するとともに機能めっきの厚みのバラツキを抑えるバレルめっき法を用いて機能めっきを施しているものがあった(例えば、特許文献1)。

【0003】

以下、図5及び図6を参照して、従来の電子部品およびそのめっき方法について説明する。

【0004】

図5(a)は特許文献1に記載された従来の電子部品を示す斜視図、図5(b)は断面図、図5(c)はB部の要部断面図である。

【0005】

図5(a)及び(b)に示すように、金属ベース101に形成された貫通孔102にリード103が挿通され、ガラス104を介して金属ベース101とリード103とを気密封止し、電子部品105を構成している。

【0006】

また、リード103は、金属ベース101の上面から突出したインナーリード103aと、下面から突出したアウターリード103bとを備えている。インナーリード103aには、金属ベース101に搭載される電気素子と接続される導電性ワイヤー(図示せず)が接着される。アウターリード103bは、外部回路(図示せず)と接続される。

【0007】

また、図5(c)に示すように、気密封止された電子部品105にはニッケルめっき106が被膜され、さらにニッケルめっき106上に金めっき107が施されている。

【0008】

図6は、図5に示した電子部品のめっき方法を示す断面図である。

【0009】

図6(a)に示すように、電子部品105のアウターリード103bの外方端を、溶融状態の導電材に浸漬して導電材112を形成し、固着短絡する。

【0010】

次に、図6(b)に示すように、リード103が固着短絡された電子部品105を、六角形筒状のバレル108に導入し、バレルめっき法により電子部品105にニッケルめっき106、金めっき107などの機能めっきを施す。このとき用いられている「バレルめっき法」とは、六角形筒状のバレル108内に電子部品105と球状の給電体109とを多数投入し、バレル108をめっき浴槽110内のめっき液111に浸漬し、バレル108の軸方向を中心軸としてバレル108を回転させながら通電し、電子部品105へめっきを施すものである。

【0011】

本構成では、アウターリード103bの外方端を、形状を保持したまま溶融状態の導電材112に浸漬して固着短絡させることで、バレルめっき途中で発生する電子部品105同士が絡み合い、嵌まり込むことを防止したり、固着短絡した導電材112がリード103を補強する作用を奏することができる。これにより、リード103の変形不具合を防止すると共に、ガラス104で絶縁されているリード103同士のめっき皮膜厚のバラツキを低減していた。

【特許文献1】特開2001−267190号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら上記従来の構成では、電子部品105全体が同一のめっき層(めっき金属組成、めっき皮膜厚)でめっきを施すことは容易であるが、ベース101とリード103などの構成部材毎に、めっき層が異なる「部分めっき」を施すことは困難であった。

【0013】

例えば、図5に示す電子部品において、ベース101とインナーリード103aは、電気素子の実装性ならびに導電性ワイヤーとの接着性を向上させるという観点から、比較的厚くて酸化し難いめっき皮膜を形成する必要がある。一方、アウターリード103bには、外部回路と接続するろう材との接着性に適しためっき皮膜を形成する必要がある。上記従来の構成では、このようなめっきを施すのは困難であった、

また、電子部品105のリード103を導電材112で固着短絡し、めっきを施した後、固着短絡した導電材112を切断除去するという煩雑な工程を要するという問題があった。また、電子部品105を構成する材料とは別に導電材112が必要となると同時に、導電材112自体にもめっきが施されることになるため、生産効率が悪くなるという問題があった。

【0014】

本発明は、上記従来の課題を鑑み、電子部品において部分的に異なるめっき層が形成される電子部品を提供することを目的とする。また、そのような電子部品に適しためっき方法を提供することを目的とするものである。

【課題を解決するための手段】

【0015】

上記課題を解決するために本発明の第1の構成の電子部品は、電気素子が搭載されたベース部材と、前記ベース部材に設けられ、外部回路と接続可能な外部接続部を有するリード部材とを備え、前記ベース部材及び前記リード部材の表面にめっき皮膜が形成された電子部品であって、前記ベース部材における前記電気素子が搭載される部位に形成されためっき皮膜の材質と、前記リード部材における前記外部接続部に形成されためっき皮膜の材質とが、互いに異なるものである。

【0016】

また、本発明の第2の構成の電子部品は、電気素子が搭載されたベース部材と、前記ベース部材の第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記ベース部材の第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有したリード部材とを備え、前記リード部材の表面にめっき皮膜が形成された電子部品であって、前記電気素子接続部に形成されるめっき皮膜の材質と、前記外部接続部に形成されるめっき皮膜の材質とが、互いに異なるものである。

【0017】

また、本発明の第3の構成の電子部品は、電気素子が搭載されたベース部材と、前記ベース部材に設けられ、外部回路と接続可能な外部接続部を有するリード部材とを備え、前記ベース部材及び前記リード部材の表面にめっき皮膜が形成された電子部品であって、前記ベース部材における前記電気素子が搭載される部位に形成されためっき皮膜の膜厚と、前記リード部材における前記外部接続部に形成されためっき皮膜の膜厚とが、互いに異なるものである。

【0018】

また、本発明の第4の構成の電子部品は、電気素子が搭載されたベース部材と、前記ベース部材の第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記ベース部材の第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有したリード部材とを備え、前記リード部材の表面にめっき皮膜が形成された電子部品であって、前記電気素子接続部に形成されるめっき皮膜の膜厚と、前記外部接続部に形成されるめっき皮膜の膜厚とが、互いに異なるものである。

【0019】

また、本発明のめっき方法は、電気素子とリード部材とを備えた電子部品の表面に、めっき皮膜を形成するめっき方法であって、前記電子部品を整列保持した通電治具を略水平移動させて、めっき液を有しためっき処理槽内へ搬送する工程と、前記めっき処理槽内を搬送中に、前記電子部品の表面をめっき液に浸漬させるとともに、前記電子部品に通電してめっき処理する工程とを備えたものである。

【発明の効果】

【0020】

以上のように本発明の電子部品は、所望の部位にめっき層が異なるめっき皮膜が形成されるので、外部環境に対して保護されるとともに、外部回路などとの接続性を向上させることができる。

【0021】

また、本発明のめっき方法によれば、電子部品を水平搬送のみでめっき処理を施す方法としたので、工程を簡素化することができるとともに、電子部品の変形不良やキズ不良をなくすことができる。

【0022】

また、めっき処理の際、リード部材を固定する部材が不要となるため、コストダウンすることができる。

【発明を実施するための最良の形態】

【0023】

本発明の第1の構成の電子部品において、前記リード部材は、前記ベース部材の第1の主面から第2の主面に貫通して固定され、前記第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有し、前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されためっき皮膜の材質と、前記第1の主面及び前記電気素子接続部以外の部位に形成されためっき皮膜の材質とが、互いに異なる構成としてもよい。

【0024】

本発明の第3の構成の電子部品において、前記リード部材は、前記ベース部材の第1の主面から第2の主面に貫通して固定され、前記第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有し、前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されためっき皮膜の膜厚と、前記第1の主面及び前記電気素子接続部以外の部位に形成されためっき皮膜の膜厚とが、互いに異なる構成としてもよい。

【0025】

また、前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されるめっき皮膜の膜厚をt1とし、前記第1の主面及び前記電気素子接続部以外の部位に形成されるめっき皮膜の膜厚をt2とした時、t1>t2とした構成としてもよい。

【0026】

また、本発明のめっき方法は、前記めっき処理槽は、互いに分離された第1及び第2のめっき槽を備え、前記第1のめっき槽で、前記電子部品の表面の略全面を前記めっき液に浸漬させてめっき処理し、前記第2のめっき槽で、前記電子部品の表面の一部を前記めっき液に浸漬させてめっき処理する方法としてもよい。

【0027】

また、前記通電治具は、前記電子部品を磁力により整列保持し、磁界内に導電性材料よりなる負電極を設け、前記電子部品の前記リード部材を磁力によって前記負電極に接触させる方法としてもよい。

【0028】

(実施の形態1)

図1(a)は実施の形態1における電子部品の構成を示す断面図である。本実施の形態においては、電子部品としてレーザーダイオード用気密端子を例として説明を行う。 図1(b)は図1(a)におけるE−E部の断面図である。図1(c)は図1(b)におけるA部拡大図である。

【0029】

図1において、1はベースで、鉄または鉄合金や銅または銅合金などの金属板材を金型加工や切削加工にて成形したものである。2はアースリードで、鉄または鉄合金などから構成される。3は絶縁物で、ガラスやエポキシ系樹脂などから構成される。4は絶縁リードで、鉄または鉄合金などから構成される。絶縁リード4には、ベース1に搭載された電気素子に接続可能な電気素子接続部であるインナーリード4aと、外部回路と接続可能な外部接続部であるアウターリード4bとを有している。絶縁リード4はベース1に貫通して固定され、ベース1の第1主面側にインナーリード4aが突出し、第2主面側にアウターリード4bが突出するように設けられている。5は第1のめっき皮膜で、ニッケルまたは銅などから構成される。6は第2のめっき皮膜で、金またはパラジウムなどから構成される。7は第3のめっき皮膜で、金またはパラジウムなどから構成される。

【0030】

ベース1は、第1主面1aに電気素子(図示せず)が実装されるヒートシンク8が形成される。また、図1(b)に示すように、第1主面1aから第2主面1bに貫通する貫通孔9が形成され、貫通孔9に鉄合金から構成される絶縁リード4が挿通される。絶縁リード4が挿通された貫通孔9は、硼珪酸ガラスから構成される絶縁物3を介して封着される。また、ベース1の第2主面1bに、鉄合金から構成されるアースリード2が導通状態で接着され、電子部品が構成されている。

【0031】

絶縁物3が露出した電子部品に対して、図1(b)及び(c)に示すように、ニッケルから構成される第1のめっき皮膜5が膜厚2〜4μmで施される。第1のめっき皮膜5上には、金から構成される第2のめっき皮膜6が膜厚0.05〜0.1μmで施される。ベース1の第1主面1aおよびインナーリード4aの第2のめっき皮膜6上には、金から構成される第3のめっき皮膜7が膜厚0.4〜0.5μmで施される。

【0032】

第1のめっき皮膜5は、ベース1とアースリード2と絶縁リード4との表面を、外部環境から保護するものである。これによれば、防錆、強度、気密性を向上させることができる。

【0033】

第2のめっき皮膜6には、ベース1とアースリード2と絶縁リード4との表面を、外部環境から保護できるとともに、外部回路との接着に用いるろう材との接合に適した組成を選択する。これによれば、外部回路との接続性を向上させることができる。

【0034】

第3のめっき皮膜7には、導電性ワイヤ(図示せず)、電気素子(図示せず)との接着性に優れた組成を選択する。これによれば、電気素子(図示せず)の実装性、導電性ワイヤの接続性を向上させることができる。

【0035】

上記構成によれば、第1及び第2のめっき皮膜5及び6が施された電子部品10において、ベース1の第1主面1aとヒートシンク8とインナーリード4aとには、第3のめっき皮膜7が選択的に施される。

【0036】

また、ベース1の第2主面1bと絶縁リード2とアウターリード4bとには、第3のめっき皮膜7を施さずに、第2のめっき皮膜6を選択的に露出させる構成とする。

【0037】

これにより、電気素子(図示せず)の実装性や導電性ワイヤ(図示せず)との接着性、および外部回路との接続性に優れた電子部品10を実現することができる。さらに、電子部品10の用途に合わせためっき皮膜を選択することでき、原材料費を含み製造コストを抑制することができる。

【0038】

(実施の形態2)

本発明の実施の形態2における電子部品のめっき方法について説明する。図2は本実施の形態のめっき方法に使用するめっき処理装置の斜視図である。図3は図2における矢印F方向から見た断面図である。図4は図2におけるG方向から見た断面図である。

【0039】

図において、電子部品10を整列保持した通電治具11は、搬送部12によって図中矢印Hの方向に搬送される。搬送部12は、通電治具11を水平移動して搬送する仕組みになっている。

【0040】

搬送する際、電子部品10は、ベース1の第2主面から突出したリード(図1における絶縁リード2及びアウターリード4b)を、図4に示すように、通電治具11に固定された磁石16に磁気吸着させて整列保持している。これによれば、リードにおける磁石16と接している部分を除いた全面が露出し、めっき液13を循環させることができる。

【0041】

また、搬送時における通電治具11の蛇行抑制や、重力方向のパスラインを一定に保つため、搬送レール14に沿って通電治具11がめっき処理槽15内を搬送される構造になっている。

【0042】

一般に、電子部品10の表面にめっき皮膜を形成する場合、水洗,脱脂,表面活性化等の前処理工程と、めっき皮膜形成後に最終洗浄,乾燥などの後処理工程とを経ることになるが、何れについても図示および説明は省略する。

【0043】

図3及び図4に示すように、通電治具11において、電子部品10の第2主面1bから突出したリードが接触する部分には、導電性材料から構成される負電極17が設けられている。負電極17が、めっき処理槽15に設けられた通電手段18に、電気的に接触することによって、電気めっきに必要な負電荷を安定して電子部品10に供給できる構造となっている。

【0044】

また、めっき処理に必要なめっき液13は、めっき処理槽15下部に設けられたリザーブタンク19に蓄えられ、ポンプ20にてリザーブタンク19から汲み出されて、めっき処理槽15のめっき槽32a及び32bへと吹き上げられる。この際、めっき液13は、液吹き上げ経路21aを通ってめっき槽32a及び32bへと吹き上げられる。めっき槽32a及び32bにおいてオーバーフローしためっき液13は、オーバーフロー液回収槽22へ流出し、液回収経路21bを通ってもとのリザーブタンク19へと回収される。このようにめっき液を循環させることで、めっきに必要なめっき液13を、常にめっき処理槽15へ供給し続けることができる。

【0045】

また、めっき液13中には陽極板23が設けられ、電気めっきに必要な正電荷を安定して供給できる構造となっている。

【0046】

また、めっき処理槽15へ吹き上げられためっき液13の液面高さは、めっき槽32a及び32bにおける搬送方向上流側及び下流側に設けられたオーバーフロー板24a及び24bによって、所定の高さに保たれている。また、オーバーフロー板24には、電子部品10を搬送する際の妨げにならないように、電子部品10を通過させるための通過部25(切り欠き)が形成されている(図4参照)。このとき、電子部品10の通過部25から回収槽22へ流出するめっき液13の量よりも、めっき槽32aおよび32bへ流入するめっき液の量が多くなるように、吹き上げポンプ20でめっき液13を供給し、めっき液13の流入量と流出量とのバランスを保つ状態としている。これによれば、めっき液13の液面高さを、オーバーフロー板24の上面からオーバーフローしようとするめっき液13の液面位置の高さで、一定に保つことができる。

【0047】

さらに、通過部25は、めっき液13の流出口として機能するとともに、通電治具11を垂直方向へ移動させる必要がなく、水平方向への移動のみでめっき処理槽15内を移動させることができる。これにより、めっき処理の全工程を、通電治具11の水平移動のみで行うことができるため、装置自体の構造を簡略化できるとともに、めっき工程の効率を向上させることができる。

【0048】

本実施の形態では、第1のめっき槽液面26を、電子部品10のほぼ全面がめっき液13に浸漬する高さに設定し、第2のめっき槽液面27を電子部品10の一部のみが浸漬する高さに設定する。これにより、第1のめっき槽32aで電子部品10の表面全面にめっきを施し、第2のめっき槽32aで電子部品10の一部分に部分めっきを施すことができる。

【0049】

上記構成から構成されるめっき処理装置を用いためっき方法について、以下一連の動作について説明する。なお、以下の説明では、図1に示す電子部品に第1のめっき皮膜5と第3のめっき皮膜7とを形成する際の、めっき処理動作について説明する。

【0050】

図3及び図4に示すように、まず、電子部品10を整列保持した通電治具11は、搬送部12によって図中矢印H方向に搬送される。

【0051】

次に、電子部品10を保持した通電治具11が、搬送部12及び搬送レール14によって、めっき処理槽15内へ搬送・案内される。めっき処理槽15では、通電部18が通電状態になっているとともに、めっき処理に必要なめっき液13は、リザーブタンク19からポンプ20によってめっき槽32a及び32bへ吹き上げられている。

【0052】

次に、通電治具11が第1のめっき槽32a内へ移動されると、電子部品10は第1のめっき槽32a内のめっき液13に浸漬される状態となる。この時、第1のめっき槽32aでは、電子部品10の表面全体にめっき液13が浸漬される。なお、通電治具11が第1のめっき槽32a内へ移動する際、オーバーフロー板24に通過部25が形成されているため、電子部品10がオーバーフロー板24に接触することはない。

【0053】

次に、負電極17が通電部18に接触すると、負電極17を介して電子部品10に通電され、第1のめっき槽32a内のめっき液13に浸漬されている電子部品10は、電気めっき処理が施される。これにより、第1のめっき皮膜5が形成される。

【0054】

次に、通電治具11がさらに矢印H方向へ搬送されると、通電治具11は第1のめっき槽32aから離脱する。

【0055】

なお、図示していないが、図3において第1のめっき槽32aと第2のめっき槽32bとの間には、第2のめっき皮膜6(図1参照)を形成するめっき槽が備えられているが、図示及び説明は省略する。

【0056】

次に、通電治具11が第2のめっき槽32b内へ移動されると、前述と同様の手順で電子部品10に第3のめっき皮膜7が形成される。なお、第2のめっき槽32bは、オーバーフロー板24bによって、めっき液13が電子部品10の一部のみ浸漬するように設定されている。よって、第2のめっき槽32bでは、電子部品10の表面の一部のみめっき処理される。これにより、第3のめっき皮膜7が形成される。

【0057】

以上のように本実施の形態によれば、第1のめっき槽32aでは電子部品10の表面のほぼ全面をめっき液13に浸漬させて第1のめっき皮膜5(図1参照)を形成し、第2のめっき槽32bで電子部品10の表面の一部をめっき液13に浸漬させて第3のめっき皮膜7(図1参照)を選択的に形成することができる。

【0058】

また、本実施の形態では、電子部品10を保持した通電治具11を、略水平移動のみでめっき処理を行う方法としたので、工程を簡素化することができる。さらに、複雑な搬送動作を伴わないため、電子部品の変形不良やキズ不良の発生を防ぐことができる。

【0059】

また、本実施の形態では、搬送部12の間欠動作による搬送方法としたが、通電治具11を連続したコンベアのような構成にすることで、装置をさらに簡略化することができる。

【0060】

なお、全面めっきおよび部分めっきを施す順序および積層は、適宜選択すれば良い。

【0061】

また、各々のめっき槽での電流条件やめっき液への浸漬時間やめっき液への浸漬深さを適宜設定することで、電子部品10の各構成部材に必要とされるめっき皮膜を形成することができる。

【産業上の利用可能性】

【0062】

本発明は、電子部品の各部位に形成するめっき厚をコントロールし、必要部位に膜厚や組成が異なるめっき皮膜を形成することが必要な電子部品及びそのめっき方法に利用できる。

【図面の簡単な説明】

【0063】

【図1】(a) 本発明の実施の形態1における電子部品の斜視図 (b) E−E部の断面図 (c) 図1(a)におけるA部拡大図

【図2】本発明の実施の形態2における電子部品のめっき方法によるめっき処理装置の構成を示す斜視図

【図3】同装置の断面図

【図4】同装置の要部断面図

【図5】(a) 従来の電子部品の斜視図 (b) C−C部の断面図 (c) 図5(a)におけるB部拡大図

【図6】(a) 従来の電子部品の断面図 (b) 従来のめっき方法を説明するための断面図

【符号の説明】

【0064】

1 ベース

1a 第1主面

1b 第2主面

2 アースリード

4 絶縁リード

4a インナーリード

4b アウターリード

5 第1のめっき皮膜

6 第2のめっき皮膜

7 第3のめっき皮膜

10 電子部品

11 通電治具

12 搬送部

13 めっき液

15 めっき処理槽

【特許請求の範囲】

【請求項1】

電気素子が搭載されたベース部材と、

前記ベース部材に設けられ、外部回路と接続可能な外部接続部を有するリード部材とを備え、

前記ベース部材及び前記リード部材の表面にめっき皮膜が形成された電子部品であって、

前記ベース部材における前記電気素子が搭載される部位に形成されためっき皮膜の材質と、前記リード部材における前記外部接続部に形成されためっき皮膜の材質とが、互いに異なることを特徴とする電子部品。

【請求項2】

前記リード部材は、前記ベース部材の第1の主面から第2の主面に貫通して固定され、前記第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有し、

前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されためっき皮膜の材質と、

前記第1の主面及び前記電気素子接続部以外の部位に形成されためっき皮膜の材質とが、互いに異なる請求項1記載の電子部品。

【請求項3】

電気素子が搭載されたベース部材と、

前記ベース部材の第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記ベース部材の第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有したリード部材とを備え、

前記リード部材の表面にめっき皮膜が形成された電子部品であって、

前記電気素子接続部に形成されるめっき皮膜の材質と、前記外部接続部に形成されるめっき皮膜の材質とが、互いに異なることを特徴とする電子部品。

【請求項4】

電気素子が搭載されたベース部材と、

前記ベース部材に設けられ、外部回路と接続可能な外部接続部を有するリード部材とを備え、

前記ベース部材及び前記リード部材の表面にめっき皮膜が形成された電子部品であって、

前記ベース部材における前記電気素子が搭載される部位に形成されためっき皮膜の膜厚と、前記リード部材における前記外部接続部に形成されためっき皮膜の膜厚とが、互いに異なることを特徴とする電子部品。

【請求項5】

前記リード部材は、前記ベース部材の第1の主面から第2の主面に貫通して固定され、前記第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有し、

前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されためっき皮膜の膜厚と、

前記第1の主面及び前記電気素子接続部以外の部位に形成されためっき皮膜の膜厚とが、互いに異なる請求項4記載の電子部品。

【請求項6】

前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されるめっき皮膜の膜厚をt1とし、

前記第1の主面及び前記電気素子接続部以外の部位に形成されるめっき皮膜の膜厚をt2とした時、

t1>t2とした請求項5記載の電子部品。

【請求項7】

電気素子が搭載されたベース部材と、

前記ベース部材の第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記ベース部材の第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有したリード部材とを備え、

前記リード部材の表面にめっき皮膜が形成された電子部品であって、

前記電気素子接続部に形成されるめっき皮膜の膜厚と、前記外部接続部に形成されるめっき皮膜の膜厚とが、互いに異なることを特徴とする電子部品。

【請求項8】

電気素子とリード部材とを備えた電子部品の表面に、めっき皮膜を形成するめっき方法であって、

前記電子部品を整列保持した通電治具を略水平移動させて、めっき液を有しためっき処理槽内へ搬送する工程と、

前記めっき処理槽内を搬送中に、前記電子部品の表面をめっき液に浸漬させるとともに、前記電子部品に通電してめっき処理する工程とを備えたことを特徴とするめっき方法。

【請求項9】

前記めっき処理槽は、互いに分離された第1及び第2のめっき槽を備え、

前記第1のめっき槽で、前記電子部品の表面の略全面を前記めっき液に浸漬させてめっき処理し、

前記第2のめっき槽で、前記電子部品の表面の一部を前記めっき液に浸漬させてめっき処理する請求項8記載のめっき方法。

【請求項10】

前記通電治具は、前記電子部品を磁力により整列保持し、磁界内に導電性材料よりなる負電極を設け、前記電子部品の前記リード部材を磁力によって前記負電極に接触させる請求項8記載のめっき方法。

【請求項1】

電気素子が搭載されたベース部材と、

前記ベース部材に設けられ、外部回路と接続可能な外部接続部を有するリード部材とを備え、

前記ベース部材及び前記リード部材の表面にめっき皮膜が形成された電子部品であって、

前記ベース部材における前記電気素子が搭載される部位に形成されためっき皮膜の材質と、前記リード部材における前記外部接続部に形成されためっき皮膜の材質とが、互いに異なることを特徴とする電子部品。

【請求項2】

前記リード部材は、前記ベース部材の第1の主面から第2の主面に貫通して固定され、前記第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有し、

前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されためっき皮膜の材質と、

前記第1の主面及び前記電気素子接続部以外の部位に形成されためっき皮膜の材質とが、互いに異なる請求項1記載の電子部品。

【請求項3】

電気素子が搭載されたベース部材と、

前記ベース部材の第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記ベース部材の第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有したリード部材とを備え、

前記リード部材の表面にめっき皮膜が形成された電子部品であって、

前記電気素子接続部に形成されるめっき皮膜の材質と、前記外部接続部に形成されるめっき皮膜の材質とが、互いに異なることを特徴とする電子部品。

【請求項4】

電気素子が搭載されたベース部材と、

前記ベース部材に設けられ、外部回路と接続可能な外部接続部を有するリード部材とを備え、

前記ベース部材及び前記リード部材の表面にめっき皮膜が形成された電子部品であって、

前記ベース部材における前記電気素子が搭載される部位に形成されためっき皮膜の膜厚と、前記リード部材における前記外部接続部に形成されためっき皮膜の膜厚とが、互いに異なることを特徴とする電子部品。

【請求項5】

前記リード部材は、前記ベース部材の第1の主面から第2の主面に貫通して固定され、前記第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有し、

前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されためっき皮膜の膜厚と、

前記第1の主面及び前記電気素子接続部以外の部位に形成されためっき皮膜の膜厚とが、互いに異なる請求項4記載の電子部品。

【請求項6】

前記第1の主面と、前記リード部材における前記電気素子接続部とに形成されるめっき皮膜の膜厚をt1とし、

前記第1の主面及び前記電気素子接続部以外の部位に形成されるめっき皮膜の膜厚をt2とした時、

t1>t2とした請求項5記載の電子部品。

【請求項7】

電気素子が搭載されたベース部材と、

前記ベース部材の第1の主面から突出しかつ前記電気素子が接続可能な電気素子接続部と、前記ベース部材の第2の主面から突出しかつ外部回路と接続可能な外部接続部とを有したリード部材とを備え、

前記リード部材の表面にめっき皮膜が形成された電子部品であって、

前記電気素子接続部に形成されるめっき皮膜の膜厚と、前記外部接続部に形成されるめっき皮膜の膜厚とが、互いに異なることを特徴とする電子部品。

【請求項8】

電気素子とリード部材とを備えた電子部品の表面に、めっき皮膜を形成するめっき方法であって、

前記電子部品を整列保持した通電治具を略水平移動させて、めっき液を有しためっき処理槽内へ搬送する工程と、

前記めっき処理槽内を搬送中に、前記電子部品の表面をめっき液に浸漬させるとともに、前記電子部品に通電してめっき処理する工程とを備えたことを特徴とするめっき方法。

【請求項9】

前記めっき処理槽は、互いに分離された第1及び第2のめっき槽を備え、

前記第1のめっき槽で、前記電子部品の表面の略全面を前記めっき液に浸漬させてめっき処理し、

前記第2のめっき槽で、前記電子部品の表面の一部を前記めっき液に浸漬させてめっき処理する請求項8記載のめっき方法。

【請求項10】

前記通電治具は、前記電子部品を磁力により整列保持し、磁界内に導電性材料よりなる負電極を設け、前記電子部品の前記リード部材を磁力によって前記負電極に接触させる請求項8記載のめっき方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−2280(P2007−2280A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−181083(P2005−181083)

【出願日】平成17年6月21日(2005.6.21)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月21日(2005.6.21)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]