電子部品およびその製造方法

【課題】接続端子部の電導基材表面上に、耐熱性および半田濡れ性に優れためっき被膜が形成された、電子部品を提供すること。

【解決手段】本発明による電子部品は、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜が形成されてなることを特徴とする。

【解決手段】本発明による電子部品は、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜が形成されてなることを特徴とする。

【発明の詳細な説明】

【発明の背景】

【0001】

発明の分野

本発明は、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜が形成された電子部品に関する。また本発明は、このような電子部品の製造方法に関する。

【0002】

背景技術

半導体チップなどを搭載しうる電子部品として、パッケージや回路基板など種々のものが利用されている。この内、パッケージとしては、例えば、リードフレーム、BGA(ボール・グリッド・アレイ)などが挙げられる。従来より、このような電子部品では、その接合材として半田やワイヤーボンディングが用いられており、搭載される半導体チップとの接合や、パッケージをプリント配線板等に実装する際の接続端子との接合において、利用されている。例えば、リードフレームでは、半導体チップを搭載して、半導体チップの電極とリードフレームのインナーリードとの間にワイヤーボンディングを施す一方、アウターリードには半田が施される。

【0003】

このような電子部品の接合技術および実装技術としては、例えば、特開平9−8438号公報(特許文献1)に、リードフレームにおいて、端子基材である銅の表面上に、ニッケルめっき被膜、パラジウムめっき被膜、金めっき被膜を順に形成させることによって、ワイヤーボンディング及び半田接合端子における接合特性を向上させることが開示されている。

【0004】

また特開2006−083410号公報(特許文献2)には、半田付け部にニッケル、パラジウム、金の三層構造の表面処理がなされた電子部品の製造方法において、パラジウム層と金層の厚みを特定の厚さの関係に保持することによって、半田濡れ性が良好な電子部品を形成できることが開示されている。

【0005】

一方で、本出願人らは、これまでに電子部品の端子部に使用可能であって、半田濡れ性に優れたパラジウムめっき液を複数提案してきた(例えば、特開2001−335986号公報(特許公報3)、特開2001−335093号公報(特許公報4))。

【0006】

このように、これまでにも電子部品の接合技術として、接合部もしくは接続端子部の半田濡れ性向上の等の観点から、接合部等にめっき被膜を形成させる試みが種々なされてきた。

【0007】

しかしながら、パッケージのさらなる小型化や高密度化の要請は依然として強い。このため、接合部分自体の薄膜化もしくは小面積化がさらに求められると同時に、さらなる薄膜化もしくは小型化がなされて接合部が高温の熱履歴を受けた場合であっても、良好な接合状態を実現できる接合部もしくは接続端子部が求められている。すなわち、従来よりもさらに厳しい条件下に置かれても、良好な接合状態を実現できる接合部もしくは接続端子部が求められているのである。したがって、製造効率の向上の観点からも、高温の熱履歴を受けても良好な接合を可能とする、耐熱性および半田濡れ性に優れた接合部もしくは接続端子部を形成することが依然として求められている。

【0008】

【特許文献1】特開平9−008438号公報

【特許文献2】特開2006−083410公報

【特許文献3】特開2001−335986号公報

【特許文献4】特開2001−335093号公報

【発明の概要】

【0009】

本発明者らは今般、リードフレームの接合部の電導基材表面に、下層からニッケル、パラジウム、金の順で層が形成された三層めっき被膜において、ニッケルめっっき皮膜として、ゲルマニウムを含有させたニッケル被膜を使用することによって、予想外にも、耐熱性および半田濡れ性を大幅に向上させることに成功した。その結果、従来と同等の耐熱性および半田濡れ性を維持しつつ、めっき被膜の厚みをさらに大幅に薄くすること、すなわち接合部のめっきをさらに薄膜化することに成功した。

【0010】

具体例を挙げて説明すると、電子部品がリードフレームである場合、この接続端子部上に、ニッケルめっき被膜としてゲルマニウムが含くまれていない従来のタイプのものを採用し、他のパラジウムおよび金を純金属として、ニッケル(Ni)−パラジウム(Pd)−金(Au)の三層めっき被膜を形成させると、この三層被膜で、大気中で400℃・30秒加熱条件下での共晶半田での半田濡れ性試験においてゼロクロスタイム2秒以下を達成するためには、めっき被膜の厚みを少なくともNi約1μm、Pd約0.015μm、およびAu約0.007μmとする必要があり、従来、これが限界に近い数値であった。ところが、ニッケルめっき被膜として、ニッケルめっき浴にゲルマニウムを添加して形成したものを使用すると、前記と同じ各めっき被膜の厚みで、ゼロクロスタイム1秒以下達成は400℃で100秒以上と従来の2倍以上の耐加熱時間とすることができた。また、400℃・30秒加熱条件下での共晶半田での半田濡れ性試験においてのゼロクロスタイム2秒以下を達成する場合には、各めっき被膜厚みをそれぞれ、Ni約0.3μm、Pd約0.005μm、およびAu約0.005μm程度とすれば足り、めっき被膜を従来に比べ大幅に薄くすることに成功した。これらの結果はニッケルめっき被膜中のゲルマニウム含有量の増加と共により顕著になることも判明した。

【0011】

本発明はこれら知見に基づくものである。

【0012】

よって本発明は、接続端子部の電導基材表面上に、耐熱性および半田濡れ性に優れ、より薄膜化が可能なめっき被膜が形成された電子部品を提供することをその目的とする。

【0013】

本発明による電子部品は、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜が形成されてなることを特徴とする。

【0014】

本発明による電気製品は、本発明による電子部品を使用したものである。

【0015】

本発明による電子部品の製造方法は、ゲルマニウムを含むニッケルめっき浴を用いて、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜を形成することを特徴とする。

【0016】

本発明によれば、電子部品の接続端子部の電導基材表面上に形成されためっき被膜の、耐熱性および半田濡れ性を大幅に向上させることができ、その結果、耐熱性および半田濡れ性に優れたが接続端子部を備えてなる電子部品を提供することができる。すなわち本発明によれば、該めっき被膜の耐熱性を向上させることができるため、めっき被膜の性能を維持しつつ、めっき被膜自体をさらに薄膜化することが可能となる。そしてめっき被膜の薄膜化が可能となることによって、めっき時間の短縮可能となり、製造のコストダウンや、電子部品のさらなる軽薄短小化を推進することが可能となる。さらに、めっき被膜のさらなる薄膜化が可能となると、部材の折り曲げ加工に対して、めっき被膜の剥がれ防止にも大きく貢献し得る。このため、これまでに無い、多様な形態の製品の提案も可能となる。

【発明の具体的説明】

【0017】

電子部品

本発明による電子部品は、前記したように、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜が形成されてなることを特徴とする。

【0018】

一般的に、電子部品におけるめっき被膜の耐熱性向上のためには、熱負荷時に、電導基材表面のニッケルめっき被膜のニッケルや、下地である電導基材の主(ベース)金属(例えば、銅)が、めっき被膜の最表面層まで拡散し、表面に露出して、大気により酸化されることを防止することが望ましい。このようなニッケル等の金属の拡散を防止するためには、例えば、ニッケルめっき被膜上をさらに、パラジウムめっき被膜や、金めっき被膜で覆い、さらに必要に応じてこれらパラジウムめっき被膜や金めっき被膜を、ニッケル等の拡散をバリアするよう改良したり、それら被膜の厚み等を工夫したりすることが考えられる。しかしながら、このようなパラジウムめっき被膜や金めっき被膜に対する改良は、薄膜化という流れに必ずしも合致するとは言えず、一方で、パラジウムめっき被膜や金めっき被膜には、できるだけ純金属かそれに近いものを使用したいという需要者の強い要望があるという現実もある。

【0019】

本発明は、ニッケルめっき被膜の調製の際にニッケルめっき浴に単ににゲルマニウムを加えることによって、ニッケルめっき被膜のニッケルや、下地である電導基材の主金属(例えば、銅)の、表面層への拡散を効果的に防止することに成功した。このことは、本発明者等が今回、予想外にも見出したことである。

【0020】

通常、本発明におけるニッケルめっき被膜は、ニッケルめっき浴にゲルマニウムを添加して、ニッケルめっきを行うことによって形成され、ニッケルめっき被膜中においてはゲルマニウムが共析していると考えられる。このようにニッケルめっき被膜中に存在するゲルマニウムには、ニッケルめっき被膜を覆う、パラジウムめっき被膜や金めっき被膜へのニッケルの拡散を防止もしくは遅延させる働きがあることがは今回分かった。また、下地である電導基材の主金属(例えば、銅)の表面層への拡散を抑えるバリア効果もあることも今回判明した。

なお以上でのニッケルめっき被膜中でのゲルマニウムの挙動は、理論的な仮定を含むものであり、このような仮定は本発明を限定するものではない。

【0021】

すなわち、本発明によれば、下層から順に、ニッケル(Ni)−パラジウム(Pd)−金(Au)の三層めっき被膜を形成させる場合に、パラジウムめっき層および金めっき層をそれぞれ純金属かそれに近いものとすることができる。これは需要者にとって望ましく受け入れやすい特性であり、このような構成を採用できることも本発明の特徴の一つであると言える。

【0022】

本発明の一つの好ましい態様によれば、本発明による電子部品は、前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜または金めっき被膜が形成された、二層めっき構造を有する。ニッケルめっき被膜を、パラジウムめっき被膜または金めっき被膜が覆うことによって、酸化などの腐食等から保護することができ、耐熱性および半田濡れ性等の向上を図ることができる。

【0023】

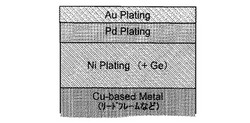

本発明の一つのより好ましい態様によれば、本発明による電子部品は、前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜が形成され、さらにその表面上に、金めっき被膜が形成された、三層めっき構造を有する(例えば、図1参照)。このような三層構造を有することにより、ニッケルめっき被膜を酸化などの腐食等から保護することができ、耐熱性および半田濡れ性等の向上を図ることができる。

【0024】

本発明の別の一つの好ましい態様によれば、本発明による電子部品は、ニッケルめっき被膜の厚みは、0.01〜5μmであり、好ましくは0.01〜3μm、より好ましくは0.05〜2μm、さらに好ましくは0.1μm〜1μm、さらにより好ましくは0.3μm〜1μm、特に好ましくは0.5μm〜1μmである。ニッケルめっき膜厚が、0.01μmより薄いと、ニッケルめっき被膜におけるニッケルの拡散抑止効果が低減し、また良好な耐熱性および半田濡れ性を確保することが困難となることがある。また、ニッケルめっき膜厚が、5μmより大きいと、コスト増につながると共に、製品の軽薄短小化、小型化を目指す観点からは望ましくない。

【0025】

本発明の別の一つの好ましい態様によれば、本発明による電子部品は、前記ニッケルめっき被膜中にゲルマニウムを0.005〜10重量%、好ましくは0.005〜5重量%、より好ましくは0.05〜5重量%、さらに好ましくは0.1〜4重量%、さらにより好ましくは0.1〜1重量%、含有する。ニッケルめっき被膜中におけるゲルマニウム含有量が0.005重量%を下回ると、ニッケルめっき被膜におけるニッケルの拡散抑止効果が低減し、また良好な耐熱性および半田濡れ性を確保することが困難となることがある。また5重量%を超えると、ワイヤーボンディングの信頼性や、半田接合性に影響を及ぼす可能性がある。

【0026】

本発明の一つの好ましい態様によれば、該電子部品における接続端子部は、半田付けまたはワイヤーボンディングに付されるものである。

【0027】

本発明の一つの好ましい態様によれば、本発明による電子部品は、リードフレーム、有機基板、無機基板のいずれかからなるパッケージである。該電子部品がリードフレームである場合、そのインナーリードやアウターリードにゲルマニウムを含有したニッケルめっき被膜を形成することとなる。該電子部品が有機基板や無機基板である場合、パッド、ピン、ランドと呼ばれる部分にゲルマニウムを含有したニッケルめっき被膜を形成することとなる。電子部品、特に電子部品の接続端子部において、半田やワイヤーボンディングにより接合する際に、接合部分にゲルマニウムを含有したニッケルめっき被膜を形成するようにすれば、耐熱性が向上した電子部品とすることができる。

【0028】

本発明の電子部品を形成するために使用される、ニッケル浴にいれるニッケルめっき液は、慣用のニッケルめっき液であれば特に制限はないが、通常は、可溶性ニッケル塩と電導塩とを含む。ここで可溶性のニッケル塩としては、例えば、酢酸ニッケル、塩化ニッケル、硫酸ニッケル、スルファミン酸ニッケル、臭化ニッケルが挙げられる。ニッケルめっき液中の可溶性ニッケル塩の量は、ニッケル金属換算で1〜150g/L、より好ましくは10〜80g/L、最も好ましくは10〜50g/Lである。ニッケルイオン濃度が低すぎる場合には、被めっき品の高電流密度部分でのヤケ状の析出となりやすく、ニッケルイオン濃度が高すぎる場合には、めっき液中の安定性が低下し、水酸化物として不溶性化合物を生成することとなる。該ニッケルめっき液は、ニッケル合金を含み、ニッケル合金めっき被膜を形成できるものであってもよい。

また典型的には、慣用のめっき浴、例えば、ワット浴(watts)やスルファミン酸浴などを使用しても良い。

【0029】

本発明の電子部品を形成するために使用される、パラジウムめっき液は、慣用のパラジウムめっき液であれば特に制限はないが、通常は、可溶性パラジウム塩と電導塩とを含む。ここで可溶性のパラジウム塩としては、例えば、塩化パラジウム、ジクロロテトラアンミンパラジウム、ジブロモテトラアミンパラジウム、ジニトロテトラアンミンパラジウム、ジイオドテトラアンミンパラジウム、ジニトライトテトラアンミンパラジウム、ジニトレイトテトラアンミンパラジウム、ジサルファイトテトラアンミンパラジウム、ジサルフェイトテトラアンミンパラジウム、クロロニトロテトラアンミンパラジウム、ジクロロジアミンパラジウム、ジブロモジアミンパラジウム、ジニトロジアミンパラジウム、ジイオドテトラジアンミンパラジウム、ジニトライトジアンミンパラジウム、ジニトレイトジアンミンパラジウム、ジサルファイトジアンミンパラジウム、ジサルフェイトジアンミンパラジウム、クロロニトロジアンミンパラジウム、ジクロロエチレンジアミンパラジウムが挙げられる。導電塩としては、硝酸塩、塩化物、硫酸塩、しゅう酸塩、酒石酸塩、水酸化物、ほう酸、ほう酸塩、炭酸塩、リン酸塩、スルファミン酸塩が挙げられる。パラジウムめっき液中の可溶性パラジウム塩の量は、パラジウム金属換算で0.1〜100g/Lである。該パラジウムめっき液は、パラジウム合金を含み、パラジウム合金めっき被膜を形成できるものであってもよい。

【0030】

本発明の電子部品を形成するために使用される、金めっき液は、慣用の金めっき液であれば特に制限はないが、通常は、可溶性の金塩と電導塩とを含む。ここで可溶性の金塩としては、例えば、シアン化金カリウム、塩化金酸塩、亜硫酸金塩(亜硫酸金ナトリウム、亜硫酸金カリウム、亜硫酸金アンモニウム)が挙げられる。導電塩としては、クエン酸、クエン酸塩、リン酸塩、硫酸塩、酒石酸塩、しゅう酸塩、ほう酸が挙げられる。金めっき液中の可溶性の金塩の量は、金の金属換算で0.1〜10g/Lである。該金めっき液は、金合金を含み、金合金めっき被膜を形成できるものであってもよい。

【0031】

電子部品の製造方法

【0032】

本発明による電子部品の製造方法は、前記したように、ゲルマニウムを含むニッケルめっき浴を用いて、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜を形成することを特徴とする。

【0033】

本発明の一つの好ましい態様によれば、本発明による電子部品の製造方法において、使用するニッケルめっき浴中のゲルマニウム濃度は、0.1〜10000ppm、好ましくは10〜5000ppm、より好ましくは10〜1000ppm、さらにより好ましくは10〜500ppmである。

【0034】

本発明の一つの好ましい態様によれば、本発明による電子部品の製造方法において、ニッケルめっき浴として、ワット(watts)浴またはスルファミン酸浴を使用する。

【0035】

本発明による方法においては、従来の慣用のニッケルめっき浴に水溶性のGe化合物を添加して、ニッケル浴中のゲルマニウム濃度管理を追加するだけで、従来のめっき条件を変更する必要は必ずしも無いといえる。

【0036】

本発明の別の好ましい態様によれば、本発明による電子部品の製造方法において、前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜または金めっき被膜を形成することを含んでなる。

【0037】

本発明の別のより好ましい態様によれば、本発明による電子部品の製造方法において、前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜を形成し、さらにその表面上に、金めっき被膜を形成することを含んでなる。

【実施例】

【0038】

以下本発明を実施例により説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0039】

実施例1

ここでは実際に、ニッケルめっき液を用いて電子部品に半田との接合部を形成して、半田濡れ性を評価した。

【0040】

(1) 評価サンプルの調製

まず、Cu合金系リードフレームを用いて、その接続端子部となる部分の表面上に、下記条件に従いニッケルめっき処理、パラジウムめっき処理、および、金めっき処理を順次施し、各めっき被膜を形成させ、これを評価サンプルとした。

なお、このような一般的なリードフレーム(Cu合金系リードフレーム)素材上に形成された三層めっき構造の概念図を示すと、図1の通りである。

【0041】

i) ニッケルめっき処理:

・スルファミン酸ニッケルめっき液

スルファミン酸ニッケル 450g/l

臭化ニッケル 10g/l

ホウ酸 30g/l

・酸化ゲルマニウム(ゲルマニウム金属換算) 0、1、10、50、100、

1000 ppm

・液温 55 ℃

・電流密度 3 A/dm2

【0042】

ii) パラジウムめっき処理:

・パラジウムめっき液(松田産業株式会社製、パラシグマLA−5)

・パラジウム濃度 5g/l

・pH 8.5

・液温 55 ℃

・電流密度 0.5 A/dm2

【0043】

iii) 金めっき処理:

・金めっき液

シアン化金カリウム 2 g/l

クエン酸 50 g/l

クエン酸カリウム 70 g/l

・液温 55 ℃

・電流密度 0.1 A/dm2

【0044】

具体的には、まず、用意したCu合金系リードフレームに、前処理として、電解脱脂処理(直流電源装置、液温 60℃、印加電圧 5V、浸漬時間 120秒)を行い、リードフレーム表面の汚染物や酸化物などを除去した。次いで、酸洗浄(5%硫酸、30秒)して、純水で水洗した後、上記の各ゲルマニウム含有量のそれぞれの場合についてニッケルめっき処理を施した。処理後、純水で水洗し、上記パラジウムめっき処理を施した。さらに水洗した後、上記金めっき処理を施し、乾燥させ、評価サンプルを調製した。

【0045】

なお各めっき処理は、めっき膜厚がそれぞれニッケル 1μm、パラジウム 0.01μm、および金 0.007μmとなるように行った。

また上記で作成した評価サンプルにおいて、ニッケルめっき処理におけるニッケル浴のゲルマニウムの含有量0、1、10、50、100、1000ppmとした場合に得られたサンプルをそれぞれ、評価サンプル1(比較例)、評価サンプル2〜6(本発明)とした。

【0046】

各評価サンプルのニッケルめっき被膜中へ共析したゲルマニウム(Ge)量を、エスアイアイ・ナノテクノロジー株式会社社製、高周波誘導結合プラズマ(ICP)発光分光分析装置を用いて測定した。

【0047】

これら結果に基づき、ニッケルめっき浴中のゲルマニウム濃度と、各ゲルマニウム濃度のニッケルめっき浴を使用して調製されたニッケルめっき被膜におけるゲルマニウム含有量との関係をまとめると、下記表1および図2で示されるとおりであった。

【0048】

表1:

評価サンプル Niめっき浴中のGe濃度 Niめっき被膜中のGe含有量

(ppm) (重量%)

サンプル1 0 0

サンプル2 1 0.005

サンプル3 10 0.16

サンプル4 50 0.50

サンプル5 100 0.83

サンプル6 1000 3.64

【0049】

(2) 半田濡れ性の評価(ゼロクロスタイム(ZCT)試験)

各評価サンプルを所定の加熱温度条件(400±2℃)下に一定時間保持することによって、高温の熱履歴を加えた後、半田浴(63%スズ−37%鉛、液温230±5℃)に浸漬してから、該半田浴より受ける力が0(ゼロ)になるまでの所要時間(ゼロクロスタイム(秒))を測定し、半田濡れ性を評価した。

なおゼロクロスタイムが短いほど、半田濡れ性に優れていること意味する。

【0050】

a) サンプル加熱時間の半田濡れ性への影響

評価サンプルとして、めっき処理時のニッケルめっき浴中のゲルマニウム濃度が100ppmであった、サンプル5(本発明)と、従来の製品に相当する、ゲルマニウム不含のサンプル1(比較例)とを用いて、評価サンプルを400±2℃に加熱した際の加熱時間(秒)と、ゼロクロスタイム(半田濡れ性)との関係を求めた。

【0051】

結果は図3に示されるとおりであった。

【0052】

結果から、ゲルマニウム不含のサンプル1では、加熱処理の加熱時間が増えるにつれて急激に、ゼロクロスタイムが延び(例えば、加熱時間10秒でゼロクロスタイムは約10秒まで増加した)、半田濡れ性が急激に劣化するのが観察された。一方、ゲルマニウムを含有するニッケルめっき被膜を有する場合(サンプル5)では、加熱時間を長くしてもゼロクロスタイムが大幅に増加することはなく、比較的小さい値を維持した(例えば、加熱時間100秒の場合でもゼロクロスタイムは1秒より低い値を維持した)。すなわち、ゲルマニウムを含有するニッケルめっき被膜を有するものは、厳しい熱履歴が加わったとしても、半田濡れ性を維持できた。

【0053】

b) ニッケルめっき被膜中のゲルマニウム含有量の半田濡れ性への影響

評価サンプルの加熱条件を、加熱温度400±2℃、加熱時間30秒として、サンプル1および3〜6のそれぞれについてのゼロクロスタイムを測定し、ニッケルめっき被膜中のゲルマニウム含有量と半田濡れ性との関係を評価した。

【0054】

結果は下記表2および図4に示されるとおりであった。

【0055】

表2:

評価サンプル Niめっき被膜中のGe含有量 ゼロクロスタイム

(重量%) (秒)

サンプル1 0 半田付かず

サンプル3 0.16 1.48

サンプル4 0.50 0.25

サンプル5 0.83 0.26

サンプル6 3.64 0.28

【0056】

結果から、ニッケルめっき皮膜へのゲルマニウムが含まれると、半田濡れ性が大幅に改善されることが確認された。

【0057】

実施例2

ゲルマニウム濃度が100ppmのニッケルめっき浴を用いて、ニッケルめっき膜厚をそれぞれ、0.1、0.2、および0.5μmとなるようにした以外は、実施例1と同様にして評価サンプルを調製した。

【0058】

ニッケルめっき膜厚をそれぞれ、0.1、0.3、および0.5μmとした各評価サンプルを用いて、実施例1と同様にして、評価サンプルを400±2℃に加熱した際の加熱時間(秒)と、ゼロクロスタイム(半田濡れ性)との関係を求めた。

【0059】

結果は図5に示される通りであった。

結果から、ニッケルめっき膜厚をある程度薄くしても、所望の半田濡れ性を維持できることがわかった。さらにゲルマニウム含有量を調整することで、さらに薄い膜厚の場合であっても所望の半田濡れ性を維持できることが予想された。

【0060】

実施例3

実施例1において調製したサンプル1およびサンプル5を用いて、これらに大気中で400℃、30秒の条件の加熱処理を施した後、これらの三層めっき被膜におけるニッケル層からのニッケル拡散の挙動を、X線光電子分光装置(XPS)(日本電子株式会社製、JPS−9010MX)を用いて、深さ方向の分析を行った結果(depthプロファイル)を測定した。

なお前記したように、サンプル1(比較例)は、Cu合金系リードフレームの電導基材(銅ベースの金属)上に、ゲルマニウム不含のニッケルめっき被膜(膜厚 1μm)と、パラジウムめっき被膜(膜厚 0.01μm)と、金めっき被膜(膜厚 0.007μm)とが順に形成されたものである。またサンプル5(本発明)は、ニッケルめっき被膜にゲルマニウムが0.83重量%含有されている以外は、サンプル1と同様である。

【0061】

結果は図6(サンプル1(比較例)の結果)および図7(サンプル5(本発明)の結果)に示される通りであった。

【0062】

なお、図は横軸が三層めっき被膜の表層からの深さに相当し、縦軸がその深さにおける、ニッケル、パラジウム、金の各含有割合を示す。したがって、三層めっき被膜を、仮に加熱処理を施さずに測定したとすれば、depthプロファイルのグラフでは、横軸の値の小さい側(すなわち、めっき被膜の表層側)から順に、金がまず多く見られ、次いで表層から深くなるにつれて、パラジウムが多く見られるようになり、さらに深くなると、ニッケルが多く見られるようになる。図6および7はこのような観点で見ることができる。

【0063】

図6では、ニッケルめっき被膜がゲルマニウム不含であることから、ニッケル層からのニッケルのパラジウム層や金層への拡散が起きていることが確認できた。すなわち、三層めっき被膜の表層およびそれに近いあたりから、既にニッケルの存在が確認できた。このことは、加熱処理によりニッケルが、より表層に近い、パラジウム層および金層にまで拡散しており、最表面においてもニッケルが析出していることを意味する。

【0064】

一方、図7は、図6に比べるとそのプロファイルは大きく異なっている。図7では、表層およびそれに近い段階ではニッケルはほとんど観察されず、パラジウム層が終わるあたりからようやくニッケルが観察された。すなわち、図7のサンプル5(本発明)の場合には、ニッケルめっき被膜よりも表面に近い層へのニッケルの大幅な拡散はほとんど認められなかった。このことは、ニッケルめっき被膜がゲルマニウムを含有することによって、より表層へのニッケルの拡散が抑制されたことを意味する。

【図面の簡単な説明】

【0065】

【図1】図は、一般的なリードフレーム素材上にNi−Pd−Auの順に形成された三層めっき構造の概念図である。

【図2】図は、ニッケルめっき浴中のゲルマニウム濃度と、各ゲルマニウム濃度のニッケルめっき浴を使用して調製されたニッケルめっき被膜におけるゲルマニウム含有量との関係を示すグラフである。

【図3】図は、実施例1の(2)a)の実験の結果を示すグラフである。すなわち、評価サンプルを所定の条件にて加熱した際の加熱時間(秒)と、ゼロクロスタイム(半田濡れ性)との関係を示すグラフである。

【図4】図は、実施例1の(2)b)の実験の結果を示すグラフである。ニッケルめっき被膜中のゲルマニウム含有量と、ゼロクロスタイム(半田濡れ性)との関係を示すグラフである。

【図5】図は、ニッケルめっき膜厚の異なる評価サンプルについての、評価サンプルの加熱時間(秒)と、ゼロクロスタイム(半田濡れ性)との関係を示すグラフである。

【図6】図は、加熱処理を施した後の評価サンプル(サンプル1,比較例)の三層めっき被膜において、ニッケル層からのニッケル拡散の挙動を、X線光電子分光装置(XPS)を用いて、深さ方向の分析をした結果(depthプロファイル)を示す。

【図7】図は、加熱処理を施した後の評価サンプル(サンプル5,本発明)の三層めっき被膜において、ニッケル層からのニッケル拡散の挙動を、X線光電子分光装置(XPS)を用いて、深さ方向の分析をした結果(depthプロファイル)を示す。

【発明の背景】

【0001】

発明の分野

本発明は、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜が形成された電子部品に関する。また本発明は、このような電子部品の製造方法に関する。

【0002】

背景技術

半導体チップなどを搭載しうる電子部品として、パッケージや回路基板など種々のものが利用されている。この内、パッケージとしては、例えば、リードフレーム、BGA(ボール・グリッド・アレイ)などが挙げられる。従来より、このような電子部品では、その接合材として半田やワイヤーボンディングが用いられており、搭載される半導体チップとの接合や、パッケージをプリント配線板等に実装する際の接続端子との接合において、利用されている。例えば、リードフレームでは、半導体チップを搭載して、半導体チップの電極とリードフレームのインナーリードとの間にワイヤーボンディングを施す一方、アウターリードには半田が施される。

【0003】

このような電子部品の接合技術および実装技術としては、例えば、特開平9−8438号公報(特許文献1)に、リードフレームにおいて、端子基材である銅の表面上に、ニッケルめっき被膜、パラジウムめっき被膜、金めっき被膜を順に形成させることによって、ワイヤーボンディング及び半田接合端子における接合特性を向上させることが開示されている。

【0004】

また特開2006−083410号公報(特許文献2)には、半田付け部にニッケル、パラジウム、金の三層構造の表面処理がなされた電子部品の製造方法において、パラジウム層と金層の厚みを特定の厚さの関係に保持することによって、半田濡れ性が良好な電子部品を形成できることが開示されている。

【0005】

一方で、本出願人らは、これまでに電子部品の端子部に使用可能であって、半田濡れ性に優れたパラジウムめっき液を複数提案してきた(例えば、特開2001−335986号公報(特許公報3)、特開2001−335093号公報(特許公報4))。

【0006】

このように、これまでにも電子部品の接合技術として、接合部もしくは接続端子部の半田濡れ性向上の等の観点から、接合部等にめっき被膜を形成させる試みが種々なされてきた。

【0007】

しかしながら、パッケージのさらなる小型化や高密度化の要請は依然として強い。このため、接合部分自体の薄膜化もしくは小面積化がさらに求められると同時に、さらなる薄膜化もしくは小型化がなされて接合部が高温の熱履歴を受けた場合であっても、良好な接合状態を実現できる接合部もしくは接続端子部が求められている。すなわち、従来よりもさらに厳しい条件下に置かれても、良好な接合状態を実現できる接合部もしくは接続端子部が求められているのである。したがって、製造効率の向上の観点からも、高温の熱履歴を受けても良好な接合を可能とする、耐熱性および半田濡れ性に優れた接合部もしくは接続端子部を形成することが依然として求められている。

【0008】

【特許文献1】特開平9−008438号公報

【特許文献2】特開2006−083410公報

【特許文献3】特開2001−335986号公報

【特許文献4】特開2001−335093号公報

【発明の概要】

【0009】

本発明者らは今般、リードフレームの接合部の電導基材表面に、下層からニッケル、パラジウム、金の順で層が形成された三層めっき被膜において、ニッケルめっっき皮膜として、ゲルマニウムを含有させたニッケル被膜を使用することによって、予想外にも、耐熱性および半田濡れ性を大幅に向上させることに成功した。その結果、従来と同等の耐熱性および半田濡れ性を維持しつつ、めっき被膜の厚みをさらに大幅に薄くすること、すなわち接合部のめっきをさらに薄膜化することに成功した。

【0010】

具体例を挙げて説明すると、電子部品がリードフレームである場合、この接続端子部上に、ニッケルめっき被膜としてゲルマニウムが含くまれていない従来のタイプのものを採用し、他のパラジウムおよび金を純金属として、ニッケル(Ni)−パラジウム(Pd)−金(Au)の三層めっき被膜を形成させると、この三層被膜で、大気中で400℃・30秒加熱条件下での共晶半田での半田濡れ性試験においてゼロクロスタイム2秒以下を達成するためには、めっき被膜の厚みを少なくともNi約1μm、Pd約0.015μm、およびAu約0.007μmとする必要があり、従来、これが限界に近い数値であった。ところが、ニッケルめっき被膜として、ニッケルめっき浴にゲルマニウムを添加して形成したものを使用すると、前記と同じ各めっき被膜の厚みで、ゼロクロスタイム1秒以下達成は400℃で100秒以上と従来の2倍以上の耐加熱時間とすることができた。また、400℃・30秒加熱条件下での共晶半田での半田濡れ性試験においてのゼロクロスタイム2秒以下を達成する場合には、各めっき被膜厚みをそれぞれ、Ni約0.3μm、Pd約0.005μm、およびAu約0.005μm程度とすれば足り、めっき被膜を従来に比べ大幅に薄くすることに成功した。これらの結果はニッケルめっき被膜中のゲルマニウム含有量の増加と共により顕著になることも判明した。

【0011】

本発明はこれら知見に基づくものである。

【0012】

よって本発明は、接続端子部の電導基材表面上に、耐熱性および半田濡れ性に優れ、より薄膜化が可能なめっき被膜が形成された電子部品を提供することをその目的とする。

【0013】

本発明による電子部品は、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜が形成されてなることを特徴とする。

【0014】

本発明による電気製品は、本発明による電子部品を使用したものである。

【0015】

本発明による電子部品の製造方法は、ゲルマニウムを含むニッケルめっき浴を用いて、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜を形成することを特徴とする。

【0016】

本発明によれば、電子部品の接続端子部の電導基材表面上に形成されためっき被膜の、耐熱性および半田濡れ性を大幅に向上させることができ、その結果、耐熱性および半田濡れ性に優れたが接続端子部を備えてなる電子部品を提供することができる。すなわち本発明によれば、該めっき被膜の耐熱性を向上させることができるため、めっき被膜の性能を維持しつつ、めっき被膜自体をさらに薄膜化することが可能となる。そしてめっき被膜の薄膜化が可能となることによって、めっき時間の短縮可能となり、製造のコストダウンや、電子部品のさらなる軽薄短小化を推進することが可能となる。さらに、めっき被膜のさらなる薄膜化が可能となると、部材の折り曲げ加工に対して、めっき被膜の剥がれ防止にも大きく貢献し得る。このため、これまでに無い、多様な形態の製品の提案も可能となる。

【発明の具体的説明】

【0017】

電子部品

本発明による電子部品は、前記したように、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜が形成されてなることを特徴とする。

【0018】

一般的に、電子部品におけるめっき被膜の耐熱性向上のためには、熱負荷時に、電導基材表面のニッケルめっき被膜のニッケルや、下地である電導基材の主(ベース)金属(例えば、銅)が、めっき被膜の最表面層まで拡散し、表面に露出して、大気により酸化されることを防止することが望ましい。このようなニッケル等の金属の拡散を防止するためには、例えば、ニッケルめっき被膜上をさらに、パラジウムめっき被膜や、金めっき被膜で覆い、さらに必要に応じてこれらパラジウムめっき被膜や金めっき被膜を、ニッケル等の拡散をバリアするよう改良したり、それら被膜の厚み等を工夫したりすることが考えられる。しかしながら、このようなパラジウムめっき被膜や金めっき被膜に対する改良は、薄膜化という流れに必ずしも合致するとは言えず、一方で、パラジウムめっき被膜や金めっき被膜には、できるだけ純金属かそれに近いものを使用したいという需要者の強い要望があるという現実もある。

【0019】

本発明は、ニッケルめっき被膜の調製の際にニッケルめっき浴に単ににゲルマニウムを加えることによって、ニッケルめっき被膜のニッケルや、下地である電導基材の主金属(例えば、銅)の、表面層への拡散を効果的に防止することに成功した。このことは、本発明者等が今回、予想外にも見出したことである。

【0020】

通常、本発明におけるニッケルめっき被膜は、ニッケルめっき浴にゲルマニウムを添加して、ニッケルめっきを行うことによって形成され、ニッケルめっき被膜中においてはゲルマニウムが共析していると考えられる。このようにニッケルめっき被膜中に存在するゲルマニウムには、ニッケルめっき被膜を覆う、パラジウムめっき被膜や金めっき被膜へのニッケルの拡散を防止もしくは遅延させる働きがあることがは今回分かった。また、下地である電導基材の主金属(例えば、銅)の表面層への拡散を抑えるバリア効果もあることも今回判明した。

なお以上でのニッケルめっき被膜中でのゲルマニウムの挙動は、理論的な仮定を含むものであり、このような仮定は本発明を限定するものではない。

【0021】

すなわち、本発明によれば、下層から順に、ニッケル(Ni)−パラジウム(Pd)−金(Au)の三層めっき被膜を形成させる場合に、パラジウムめっき層および金めっき層をそれぞれ純金属かそれに近いものとすることができる。これは需要者にとって望ましく受け入れやすい特性であり、このような構成を採用できることも本発明の特徴の一つであると言える。

【0022】

本発明の一つの好ましい態様によれば、本発明による電子部品は、前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜または金めっき被膜が形成された、二層めっき構造を有する。ニッケルめっき被膜を、パラジウムめっき被膜または金めっき被膜が覆うことによって、酸化などの腐食等から保護することができ、耐熱性および半田濡れ性等の向上を図ることができる。

【0023】

本発明の一つのより好ましい態様によれば、本発明による電子部品は、前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜が形成され、さらにその表面上に、金めっき被膜が形成された、三層めっき構造を有する(例えば、図1参照)。このような三層構造を有することにより、ニッケルめっき被膜を酸化などの腐食等から保護することができ、耐熱性および半田濡れ性等の向上を図ることができる。

【0024】

本発明の別の一つの好ましい態様によれば、本発明による電子部品は、ニッケルめっき被膜の厚みは、0.01〜5μmであり、好ましくは0.01〜3μm、より好ましくは0.05〜2μm、さらに好ましくは0.1μm〜1μm、さらにより好ましくは0.3μm〜1μm、特に好ましくは0.5μm〜1μmである。ニッケルめっき膜厚が、0.01μmより薄いと、ニッケルめっき被膜におけるニッケルの拡散抑止効果が低減し、また良好な耐熱性および半田濡れ性を確保することが困難となることがある。また、ニッケルめっき膜厚が、5μmより大きいと、コスト増につながると共に、製品の軽薄短小化、小型化を目指す観点からは望ましくない。

【0025】

本発明の別の一つの好ましい態様によれば、本発明による電子部品は、前記ニッケルめっき被膜中にゲルマニウムを0.005〜10重量%、好ましくは0.005〜5重量%、より好ましくは0.05〜5重量%、さらに好ましくは0.1〜4重量%、さらにより好ましくは0.1〜1重量%、含有する。ニッケルめっき被膜中におけるゲルマニウム含有量が0.005重量%を下回ると、ニッケルめっき被膜におけるニッケルの拡散抑止効果が低減し、また良好な耐熱性および半田濡れ性を確保することが困難となることがある。また5重量%を超えると、ワイヤーボンディングの信頼性や、半田接合性に影響を及ぼす可能性がある。

【0026】

本発明の一つの好ましい態様によれば、該電子部品における接続端子部は、半田付けまたはワイヤーボンディングに付されるものである。

【0027】

本発明の一つの好ましい態様によれば、本発明による電子部品は、リードフレーム、有機基板、無機基板のいずれかからなるパッケージである。該電子部品がリードフレームである場合、そのインナーリードやアウターリードにゲルマニウムを含有したニッケルめっき被膜を形成することとなる。該電子部品が有機基板や無機基板である場合、パッド、ピン、ランドと呼ばれる部分にゲルマニウムを含有したニッケルめっき被膜を形成することとなる。電子部品、特に電子部品の接続端子部において、半田やワイヤーボンディングにより接合する際に、接合部分にゲルマニウムを含有したニッケルめっき被膜を形成するようにすれば、耐熱性が向上した電子部品とすることができる。

【0028】

本発明の電子部品を形成するために使用される、ニッケル浴にいれるニッケルめっき液は、慣用のニッケルめっき液であれば特に制限はないが、通常は、可溶性ニッケル塩と電導塩とを含む。ここで可溶性のニッケル塩としては、例えば、酢酸ニッケル、塩化ニッケル、硫酸ニッケル、スルファミン酸ニッケル、臭化ニッケルが挙げられる。ニッケルめっき液中の可溶性ニッケル塩の量は、ニッケル金属換算で1〜150g/L、より好ましくは10〜80g/L、最も好ましくは10〜50g/Lである。ニッケルイオン濃度が低すぎる場合には、被めっき品の高電流密度部分でのヤケ状の析出となりやすく、ニッケルイオン濃度が高すぎる場合には、めっき液中の安定性が低下し、水酸化物として不溶性化合物を生成することとなる。該ニッケルめっき液は、ニッケル合金を含み、ニッケル合金めっき被膜を形成できるものであってもよい。

また典型的には、慣用のめっき浴、例えば、ワット浴(watts)やスルファミン酸浴などを使用しても良い。

【0029】

本発明の電子部品を形成するために使用される、パラジウムめっき液は、慣用のパラジウムめっき液であれば特に制限はないが、通常は、可溶性パラジウム塩と電導塩とを含む。ここで可溶性のパラジウム塩としては、例えば、塩化パラジウム、ジクロロテトラアンミンパラジウム、ジブロモテトラアミンパラジウム、ジニトロテトラアンミンパラジウム、ジイオドテトラアンミンパラジウム、ジニトライトテトラアンミンパラジウム、ジニトレイトテトラアンミンパラジウム、ジサルファイトテトラアンミンパラジウム、ジサルフェイトテトラアンミンパラジウム、クロロニトロテトラアンミンパラジウム、ジクロロジアミンパラジウム、ジブロモジアミンパラジウム、ジニトロジアミンパラジウム、ジイオドテトラジアンミンパラジウム、ジニトライトジアンミンパラジウム、ジニトレイトジアンミンパラジウム、ジサルファイトジアンミンパラジウム、ジサルフェイトジアンミンパラジウム、クロロニトロジアンミンパラジウム、ジクロロエチレンジアミンパラジウムが挙げられる。導電塩としては、硝酸塩、塩化物、硫酸塩、しゅう酸塩、酒石酸塩、水酸化物、ほう酸、ほう酸塩、炭酸塩、リン酸塩、スルファミン酸塩が挙げられる。パラジウムめっき液中の可溶性パラジウム塩の量は、パラジウム金属換算で0.1〜100g/Lである。該パラジウムめっき液は、パラジウム合金を含み、パラジウム合金めっき被膜を形成できるものであってもよい。

【0030】

本発明の電子部品を形成するために使用される、金めっき液は、慣用の金めっき液であれば特に制限はないが、通常は、可溶性の金塩と電導塩とを含む。ここで可溶性の金塩としては、例えば、シアン化金カリウム、塩化金酸塩、亜硫酸金塩(亜硫酸金ナトリウム、亜硫酸金カリウム、亜硫酸金アンモニウム)が挙げられる。導電塩としては、クエン酸、クエン酸塩、リン酸塩、硫酸塩、酒石酸塩、しゅう酸塩、ほう酸が挙げられる。金めっき液中の可溶性の金塩の量は、金の金属換算で0.1〜10g/Lである。該金めっき液は、金合金を含み、金合金めっき被膜を形成できるものであってもよい。

【0031】

電子部品の製造方法

【0032】

本発明による電子部品の製造方法は、前記したように、ゲルマニウムを含むニッケルめっき浴を用いて、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜を形成することを特徴とする。

【0033】

本発明の一つの好ましい態様によれば、本発明による電子部品の製造方法において、使用するニッケルめっき浴中のゲルマニウム濃度は、0.1〜10000ppm、好ましくは10〜5000ppm、より好ましくは10〜1000ppm、さらにより好ましくは10〜500ppmである。

【0034】

本発明の一つの好ましい態様によれば、本発明による電子部品の製造方法において、ニッケルめっき浴として、ワット(watts)浴またはスルファミン酸浴を使用する。

【0035】

本発明による方法においては、従来の慣用のニッケルめっき浴に水溶性のGe化合物を添加して、ニッケル浴中のゲルマニウム濃度管理を追加するだけで、従来のめっき条件を変更する必要は必ずしも無いといえる。

【0036】

本発明の別の好ましい態様によれば、本発明による電子部品の製造方法において、前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜または金めっき被膜を形成することを含んでなる。

【0037】

本発明の別のより好ましい態様によれば、本発明による電子部品の製造方法において、前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜を形成し、さらにその表面上に、金めっき被膜を形成することを含んでなる。

【実施例】

【0038】

以下本発明を実施例により説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0039】

実施例1

ここでは実際に、ニッケルめっき液を用いて電子部品に半田との接合部を形成して、半田濡れ性を評価した。

【0040】

(1) 評価サンプルの調製

まず、Cu合金系リードフレームを用いて、その接続端子部となる部分の表面上に、下記条件に従いニッケルめっき処理、パラジウムめっき処理、および、金めっき処理を順次施し、各めっき被膜を形成させ、これを評価サンプルとした。

なお、このような一般的なリードフレーム(Cu合金系リードフレーム)素材上に形成された三層めっき構造の概念図を示すと、図1の通りである。

【0041】

i) ニッケルめっき処理:

・スルファミン酸ニッケルめっき液

スルファミン酸ニッケル 450g/l

臭化ニッケル 10g/l

ホウ酸 30g/l

・酸化ゲルマニウム(ゲルマニウム金属換算) 0、1、10、50、100、

1000 ppm

・液温 55 ℃

・電流密度 3 A/dm2

【0042】

ii) パラジウムめっき処理:

・パラジウムめっき液(松田産業株式会社製、パラシグマLA−5)

・パラジウム濃度 5g/l

・pH 8.5

・液温 55 ℃

・電流密度 0.5 A/dm2

【0043】

iii) 金めっき処理:

・金めっき液

シアン化金カリウム 2 g/l

クエン酸 50 g/l

クエン酸カリウム 70 g/l

・液温 55 ℃

・電流密度 0.1 A/dm2

【0044】

具体的には、まず、用意したCu合金系リードフレームに、前処理として、電解脱脂処理(直流電源装置、液温 60℃、印加電圧 5V、浸漬時間 120秒)を行い、リードフレーム表面の汚染物や酸化物などを除去した。次いで、酸洗浄(5%硫酸、30秒)して、純水で水洗した後、上記の各ゲルマニウム含有量のそれぞれの場合についてニッケルめっき処理を施した。処理後、純水で水洗し、上記パラジウムめっき処理を施した。さらに水洗した後、上記金めっき処理を施し、乾燥させ、評価サンプルを調製した。

【0045】

なお各めっき処理は、めっき膜厚がそれぞれニッケル 1μm、パラジウム 0.01μm、および金 0.007μmとなるように行った。

また上記で作成した評価サンプルにおいて、ニッケルめっき処理におけるニッケル浴のゲルマニウムの含有量0、1、10、50、100、1000ppmとした場合に得られたサンプルをそれぞれ、評価サンプル1(比較例)、評価サンプル2〜6(本発明)とした。

【0046】

各評価サンプルのニッケルめっき被膜中へ共析したゲルマニウム(Ge)量を、エスアイアイ・ナノテクノロジー株式会社社製、高周波誘導結合プラズマ(ICP)発光分光分析装置を用いて測定した。

【0047】

これら結果に基づき、ニッケルめっき浴中のゲルマニウム濃度と、各ゲルマニウム濃度のニッケルめっき浴を使用して調製されたニッケルめっき被膜におけるゲルマニウム含有量との関係をまとめると、下記表1および図2で示されるとおりであった。

【0048】

表1:

評価サンプル Niめっき浴中のGe濃度 Niめっき被膜中のGe含有量

(ppm) (重量%)

サンプル1 0 0

サンプル2 1 0.005

サンプル3 10 0.16

サンプル4 50 0.50

サンプル5 100 0.83

サンプル6 1000 3.64

【0049】

(2) 半田濡れ性の評価(ゼロクロスタイム(ZCT)試験)

各評価サンプルを所定の加熱温度条件(400±2℃)下に一定時間保持することによって、高温の熱履歴を加えた後、半田浴(63%スズ−37%鉛、液温230±5℃)に浸漬してから、該半田浴より受ける力が0(ゼロ)になるまでの所要時間(ゼロクロスタイム(秒))を測定し、半田濡れ性を評価した。

なおゼロクロスタイムが短いほど、半田濡れ性に優れていること意味する。

【0050】

a) サンプル加熱時間の半田濡れ性への影響

評価サンプルとして、めっき処理時のニッケルめっき浴中のゲルマニウム濃度が100ppmであった、サンプル5(本発明)と、従来の製品に相当する、ゲルマニウム不含のサンプル1(比較例)とを用いて、評価サンプルを400±2℃に加熱した際の加熱時間(秒)と、ゼロクロスタイム(半田濡れ性)との関係を求めた。

【0051】

結果は図3に示されるとおりであった。

【0052】

結果から、ゲルマニウム不含のサンプル1では、加熱処理の加熱時間が増えるにつれて急激に、ゼロクロスタイムが延び(例えば、加熱時間10秒でゼロクロスタイムは約10秒まで増加した)、半田濡れ性が急激に劣化するのが観察された。一方、ゲルマニウムを含有するニッケルめっき被膜を有する場合(サンプル5)では、加熱時間を長くしてもゼロクロスタイムが大幅に増加することはなく、比較的小さい値を維持した(例えば、加熱時間100秒の場合でもゼロクロスタイムは1秒より低い値を維持した)。すなわち、ゲルマニウムを含有するニッケルめっき被膜を有するものは、厳しい熱履歴が加わったとしても、半田濡れ性を維持できた。

【0053】

b) ニッケルめっき被膜中のゲルマニウム含有量の半田濡れ性への影響

評価サンプルの加熱条件を、加熱温度400±2℃、加熱時間30秒として、サンプル1および3〜6のそれぞれについてのゼロクロスタイムを測定し、ニッケルめっき被膜中のゲルマニウム含有量と半田濡れ性との関係を評価した。

【0054】

結果は下記表2および図4に示されるとおりであった。

【0055】

表2:

評価サンプル Niめっき被膜中のGe含有量 ゼロクロスタイム

(重量%) (秒)

サンプル1 0 半田付かず

サンプル3 0.16 1.48

サンプル4 0.50 0.25

サンプル5 0.83 0.26

サンプル6 3.64 0.28

【0056】

結果から、ニッケルめっき皮膜へのゲルマニウムが含まれると、半田濡れ性が大幅に改善されることが確認された。

【0057】

実施例2

ゲルマニウム濃度が100ppmのニッケルめっき浴を用いて、ニッケルめっき膜厚をそれぞれ、0.1、0.2、および0.5μmとなるようにした以外は、実施例1と同様にして評価サンプルを調製した。

【0058】

ニッケルめっき膜厚をそれぞれ、0.1、0.3、および0.5μmとした各評価サンプルを用いて、実施例1と同様にして、評価サンプルを400±2℃に加熱した際の加熱時間(秒)と、ゼロクロスタイム(半田濡れ性)との関係を求めた。

【0059】

結果は図5に示される通りであった。

結果から、ニッケルめっき膜厚をある程度薄くしても、所望の半田濡れ性を維持できることがわかった。さらにゲルマニウム含有量を調整することで、さらに薄い膜厚の場合であっても所望の半田濡れ性を維持できることが予想された。

【0060】

実施例3

実施例1において調製したサンプル1およびサンプル5を用いて、これらに大気中で400℃、30秒の条件の加熱処理を施した後、これらの三層めっき被膜におけるニッケル層からのニッケル拡散の挙動を、X線光電子分光装置(XPS)(日本電子株式会社製、JPS−9010MX)を用いて、深さ方向の分析を行った結果(depthプロファイル)を測定した。

なお前記したように、サンプル1(比較例)は、Cu合金系リードフレームの電導基材(銅ベースの金属)上に、ゲルマニウム不含のニッケルめっき被膜(膜厚 1μm)と、パラジウムめっき被膜(膜厚 0.01μm)と、金めっき被膜(膜厚 0.007μm)とが順に形成されたものである。またサンプル5(本発明)は、ニッケルめっき被膜にゲルマニウムが0.83重量%含有されている以外は、サンプル1と同様である。

【0061】

結果は図6(サンプル1(比較例)の結果)および図7(サンプル5(本発明)の結果)に示される通りであった。

【0062】

なお、図は横軸が三層めっき被膜の表層からの深さに相当し、縦軸がその深さにおける、ニッケル、パラジウム、金の各含有割合を示す。したがって、三層めっき被膜を、仮に加熱処理を施さずに測定したとすれば、depthプロファイルのグラフでは、横軸の値の小さい側(すなわち、めっき被膜の表層側)から順に、金がまず多く見られ、次いで表層から深くなるにつれて、パラジウムが多く見られるようになり、さらに深くなると、ニッケルが多く見られるようになる。図6および7はこのような観点で見ることができる。

【0063】

図6では、ニッケルめっき被膜がゲルマニウム不含であることから、ニッケル層からのニッケルのパラジウム層や金層への拡散が起きていることが確認できた。すなわち、三層めっき被膜の表層およびそれに近いあたりから、既にニッケルの存在が確認できた。このことは、加熱処理によりニッケルが、より表層に近い、パラジウム層および金層にまで拡散しており、最表面においてもニッケルが析出していることを意味する。

【0064】

一方、図7は、図6に比べるとそのプロファイルは大きく異なっている。図7では、表層およびそれに近い段階ではニッケルはほとんど観察されず、パラジウム層が終わるあたりからようやくニッケルが観察された。すなわち、図7のサンプル5(本発明)の場合には、ニッケルめっき被膜よりも表面に近い層へのニッケルの大幅な拡散はほとんど認められなかった。このことは、ニッケルめっき被膜がゲルマニウムを含有することによって、より表層へのニッケルの拡散が抑制されたことを意味する。

【図面の簡単な説明】

【0065】

【図1】図は、一般的なリードフレーム素材上にNi−Pd−Auの順に形成された三層めっき構造の概念図である。

【図2】図は、ニッケルめっき浴中のゲルマニウム濃度と、各ゲルマニウム濃度のニッケルめっき浴を使用して調製されたニッケルめっき被膜におけるゲルマニウム含有量との関係を示すグラフである。

【図3】図は、実施例1の(2)a)の実験の結果を示すグラフである。すなわち、評価サンプルを所定の条件にて加熱した際の加熱時間(秒)と、ゼロクロスタイム(半田濡れ性)との関係を示すグラフである。

【図4】図は、実施例1の(2)b)の実験の結果を示すグラフである。ニッケルめっき被膜中のゲルマニウム含有量と、ゼロクロスタイム(半田濡れ性)との関係を示すグラフである。

【図5】図は、ニッケルめっき膜厚の異なる評価サンプルについての、評価サンプルの加熱時間(秒)と、ゼロクロスタイム(半田濡れ性)との関係を示すグラフである。

【図6】図は、加熱処理を施した後の評価サンプル(サンプル1,比較例)の三層めっき被膜において、ニッケル層からのニッケル拡散の挙動を、X線光電子分光装置(XPS)を用いて、深さ方向の分析をした結果(depthプロファイル)を示す。

【図7】図は、加熱処理を施した後の評価サンプル(サンプル5,本発明)の三層めっき被膜において、ニッケル層からのニッケル拡散の挙動を、X線光電子分光装置(XPS)を用いて、深さ方向の分析をした結果(depthプロファイル)を示す。

【特許請求の範囲】

【請求項1】

接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜が形成されてなることを特徴とする、電子部品。

【請求項2】

前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜または金めっき被膜が形成された、二層めっき構造を有する、請求項1に記載の電子部品。

【請求項3】

前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜が形成され、さらにその表面上に、金めっき被膜が形成された、三層めっき構造を有する、請求項2に記載の電子部品。

【請求項4】

前記ニッケルめっき被膜の厚みが0.01〜5μmである、請求項1〜3のいずれか一項に記載の電子部品。

【請求項5】

前記ニッケルめっき被膜中にゲルマニウムを0.005〜10重量%含有する、請求項1〜4のいずれか一項に記載の電子部品。

【請求項6】

接続端子部が、半田付けまたはワイヤーボンディングに付される、請求項1〜5のいずれか一項に記載の電子部品。

【請求項7】

前記電子部品が、リードフレーム、有機基板、無機基板のいずれかからなるパッケージである、請求項1〜6のいずれか一項に記載の電子部品。

【請求項8】

請求項1〜7のいずれか一項に記載の電子部品を使用した、電気製品。

【請求項9】

ゲルマニウムを含むニッケルめっき浴を用いて、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜を形成することを特徴とする、電子部品の製造方法。

【請求項10】

使用するニッケルめっき浴中のゲルマニウム濃度が、0.1〜10000ppmである、請求項9に記載の製造方法。

【請求項11】

ニッケルめっき浴として、ワット(watts)浴またはスルファミン酸浴を使用する、請求項9または10に記載の製造方法。

【請求項12】

前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜または金めっき被膜を形成することを含んでなる、請求項9〜11のいずれか一項に記載の製造方法。

【請求項13】

前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜を形成し、さらにその表面上に、金めっき被膜を形成することを含んでなる、請求項12に記載の製造方法。

【請求項1】

接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜が形成されてなることを特徴とする、電子部品。

【請求項2】

前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜または金めっき被膜が形成された、二層めっき構造を有する、請求項1に記載の電子部品。

【請求項3】

前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜が形成され、さらにその表面上に、金めっき被膜が形成された、三層めっき構造を有する、請求項2に記載の電子部品。

【請求項4】

前記ニッケルめっき被膜の厚みが0.01〜5μmである、請求項1〜3のいずれか一項に記載の電子部品。

【請求項5】

前記ニッケルめっき被膜中にゲルマニウムを0.005〜10重量%含有する、請求項1〜4のいずれか一項に記載の電子部品。

【請求項6】

接続端子部が、半田付けまたはワイヤーボンディングに付される、請求項1〜5のいずれか一項に記載の電子部品。

【請求項7】

前記電子部品が、リードフレーム、有機基板、無機基板のいずれかからなるパッケージである、請求項1〜6のいずれか一項に記載の電子部品。

【請求項8】

請求項1〜7のいずれか一項に記載の電子部品を使用した、電気製品。

【請求項9】

ゲルマニウムを含むニッケルめっき浴を用いて、接続端子部の電導基材表面上に、ゲルマニウムを含むニッケルめっき被膜を形成することを特徴とする、電子部品の製造方法。

【請求項10】

使用するニッケルめっき浴中のゲルマニウム濃度が、0.1〜10000ppmである、請求項9に記載の製造方法。

【請求項11】

ニッケルめっき浴として、ワット(watts)浴またはスルファミン酸浴を使用する、請求項9または10に記載の製造方法。

【請求項12】

前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜または金めっき被膜を形成することを含んでなる、請求項9〜11のいずれか一項に記載の製造方法。

【請求項13】

前記ニッケルめっき被膜の表面上に、パラジウムめっき被膜を形成し、さらにその表面上に、金めっき被膜を形成することを含んでなる、請求項12に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−228021(P2009−228021A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−71975(P2008−71975)

【出願日】平成20年3月19日(2008.3.19)

【出願人】(596133201)松田産業株式会社 (5)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月19日(2008.3.19)

【出願人】(596133201)松田産業株式会社 (5)

【Fターム(参考)】

[ Back to top ]