電子部品の実装方法および電子部品モジュールの製造方法

【課題】電子部品のずれや剥離が抑制されると共に、可撓性基板における反り等の発生が抑制され、また高速実装が可能で生産性に優れた電子部品の実装方法を提供すること。

【解決手段】可撓性基板上に形成されたパッドに接着剤ペーストを塗布し、電子部品をマウントするマウント工程と、前記接着剤ペーストを仮硬化させる仮硬化工程と、前記接着剤ペーストを本硬化させる本硬化工程とを有する電子部品の実装方法において、前記仮硬化工程では、前記接着剤ペーストを紫外線または電子線硬化にて仮硬化させながら前記可撓性基板をリールに巻き取り、前記本硬化工程では、前記可撓性基板を前記リールに巻き取った形態のまま前記接着剤ペーストを常温硬化させる。

【解決手段】可撓性基板上に形成されたパッドに接着剤ペーストを塗布し、電子部品をマウントするマウント工程と、前記接着剤ペーストを仮硬化させる仮硬化工程と、前記接着剤ペーストを本硬化させる本硬化工程とを有する電子部品の実装方法において、前記仮硬化工程では、前記接着剤ペーストを紫外線または電子線硬化にて仮硬化させながら前記可撓性基板をリールに巻き取り、前記本硬化工程では、前記可撓性基板を前記リールに巻き取った形態のまま前記接着剤ペーストを常温硬化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ICチップ等の電子部品の実装方法と、この電子部品の実装方法を用いた電子部品モジュールの製造方法に関する。

【背景技術】

【0002】

電子部品の実装方法については、多くのものが提案されており、実用化されている。例えば、回路基板が可撓性基板の場合、以下のような実装方法が提案されている。すなわち、まずリールに巻かれたテープ状の可撓性基板を別のリールに巻き上げつつ、この可撓性基板上に形成されたパッドに対してICチップ等の電子部品のバンプを熱圧着して金属接合すると共に、電子部品と可撓性基板との間に接着剤ペーストを充填し、ベルト炉内で加熱することにより仮硬化させる。そして、仮硬化後のリールに巻き取られた可撓性基板を、一旦、室温にて保管する。さらに、リールに巻き取られた可撓性基板を高温槽内で加熱することにより、接着剤ペーストを本硬化させる。

【0003】

しかし、このような実装方法によれば、仮硬化と本硬化との間に室温での保管を行うため、接着剤ペーストに剥離やクラックが発生し、また酸無水物系エポキシ系樹脂を用いた場合、酸無水物硬化剤が空気中の水分によって加水分解するため、接着剤ペーストが硬化しないことがある。

【0004】

このため、仮硬化後に休止することなく続けて本硬化を行うことが提案されている。すなわち、可撓性基板を巻き上げる巻き上げ部を高温槽内に配置すると共に、この高温槽を仮硬化を行うベルト炉の直後に配置する。このようなものとすることで、仮硬化後に時間を置かずに本硬化を行うことができ、接着剤ペーストの剥離やクラックの発生、硬化しないといった問題を解決することができるようになっている(例えば、特許文献1参照)。

【特許文献1】特開2004−119502号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、近年の高密度実装の進展に伴い、仮硬化後の接着剤ペーストの接着力不足による電子部品の離脱やずれ、本硬化の際の加熱処理による反り等の発生が顕著となっている。また、従来の実装方法においては、仮硬化を行う過程が律速過程となっていることから、仮硬化を速やかに行うことにより高速実装を可能とし、生産性を向上させることが求められている。本発明は上記したような課題を解決するためになされたものであって、電子部品のずれや剥離が抑制されると共に、可撓性基板における反り等の発生が抑制され、また高速実装が可能で生産性に優れた電子部品の実装方法および電子部品モジュールの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明の電子部品の実装方法は、可撓性基板上に形成されたパッドに接着剤ペーストを塗布し、電子部品をマウントするマウント工程と、前記接着剤ペーストを仮硬化させる仮硬化工程と、前記接着剤ペーストを本硬化させる本硬化工程とを有する電子部品の実装方法において、前記仮硬化工程では、前記接着剤ペーストを紫外線または電子線硬化にて仮硬化させながら前記可撓性基板をリールに巻き取り、前記本硬化工程では、前記可撓性基板を前記リールに巻き取った形態のまま前記接着剤ペーストを常温硬化させることを特徴とする。

【0007】

本発明の電子部品の実装方法では、前記接着剤ペーストが導電性粒子または非導電性粒子を含有するものであり、前記マウント工程では前記可撓性基板上のパッドに前記電子部品のバンプを圧着することにより導通を確保することが好ましい。また、前記仮硬化工程における紫外線または電子線の照射時間は5秒以内であることが好ましく、前記本硬化工程における常温硬化が72時間以内に行われることが好ましい。

【0008】

さらに、前記接着剤ペーストとしては、エポキシ系樹脂と、紫外線または電子線硬化能を有するアクリル系化合物とを含有するものであって、前記エポキシ系樹脂と前記アクリル系化合物との合計量に対する前記アクリル系化合物の含有量が15重量%以上35重量%以下であることが好ましい。

【0009】

本発明の電子部品モジュールの製造方法は、上記したような電子部品の実装方法を用いてなることを特徴とする。

【発明の効果】

【0010】

本発明によれば、仮硬化工程において接着剤ペーストを紫外線または電子線硬化によって仮硬化させた後、本硬化工程において常温にて本硬化を行うことで、仮硬化工程を速やかに行うことにより高速実装が可能となり、また仮硬化工程における接着剤ペーストの接着力不足による電子部品の離脱やずれ、本硬化工程における加熱処理による反り等の発生を抑制し、最終製品における信頼性を向上させることができる。

【発明を実施するための最良の形態】

【0011】

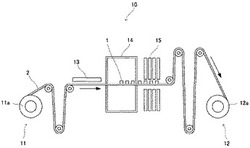

以下、本発明の電子部品の実装方法について、図面を参照して詳細に説明する。図1は、ICチップ等の電子部品1を実装するための実装装置10を模式的に示した図である。本発明では、電子部品1を実装する基板として例えばテープ状の可撓性基板2が用いられる。電子部品1には、図示しないがバンプが形成されている。一方、可撓性基板2には、図示しないがパッドが形成されている。

【0012】

実装装置10は、予め可撓性基板2が巻かれたリール11aを有する基板繰り出し部11と、この基板繰り出し部11から繰り出された可撓性基板2を緊張させた状態のままリール12aに巻き上げる基板巻上げ部12とを有している。

【0013】

基板繰り出し部11から基板巻上げ部12に至る経路には、基板繰り出し部11側から基板巻上げ部12側にかけて順に、可撓性基板2に接着剤ペーストを塗布するディスペンサ部13、この接着剤ペーストが塗布された可撓性基板2に電子部品1を搭載するマウント部14、さらに接着剤ペーストに紫外線を照射して仮硬化させる紫外線照射部15が設けられている。

【0014】

このような実装装置10を用いた電子部品1の実装は以下のようにして行われる。まず、基板繰り出し部11から繰り出された可撓性基板2はディスペンサ部13へと搬送され、このディスペンサ部13において図示しないディスペンサによって接着剤ペーストが塗布される。さらに、接着剤ペーストが塗布された可撓性基板2はマウント部14へと搬送され、このマウント部14において接着剤ペーストが塗布された可撓性基板2にICチップ等の電子部品1が押圧されることにより搭載される(マウント工程)。

【0015】

このような搭載では、電子部品1の図示しないバンプと可撓性基板2の図示しないパッドとが圧着されることにより直接あるいは間接的に接触し、電気的に接続される。すなわち、電子部品1のバンプと可撓性基板2のパッドとはこれらが押圧されることで直接的に接触して電気的に接続されてもよいし、あるいは接着剤ペーストが導電性粒子を含有する場合には、この導電性粒子を介して間接的に接触することで電気的に接続されていてもよい。

【0016】

さらに、電子部品1が搭載された可撓性基板2は紫外線照射部15へと搬送され、この紫外線照射部15における紫外線照射ランプにより紫外線が照射されることにより接着剤ペーストが仮硬化され、電子部品1が可撓性基板2上に仮止めされる。そして、接着剤ペーストが仮硬化された可撓性基板2は基板巻上げ部12へと搬送され、リール12aに巻き上げられる(仮硬化工程)。

【0017】

従来、可撓性基板に連続的に電子部品を実装する場合、仮硬化工程における接着剤ペーストの仮硬化が律速となることが多い。本発明では、仮硬化工程において接着剤ペーストに紫外線を照射して仮硬化を行うことで、仮硬化工程を速やかに行うことができ、電子部品1の高速実装が可能となり、製造ラインの生産性を大幅に向上させることができる。また、接着剤ペーストに紫外線を照射して仮硬化させることで、電子部品1の仮止め強度を十分に確保することもできる。

【0018】

このような仮硬化工程における紫外線照射時間は5秒以内とすることが好ましい。また、仮硬化工程においては、紫外線を積算光量で200〜800mJ/cm2、より好ましくは300〜700mJ/cm2照射することが好ましい。仮硬化工程における紫外線照射時間が5秒を超えるようになると、電子部品1の高速実装が難しくなり、製造ラインの生産性が低下する。そして、紫外線の積算光量が上記下限値未満の場合、例えば5秒以内といった比較的短時間に接着剤ペーストを仮硬化させることができず、電子部品1の仮止め強度が不十分となるため好ましくない。また、紫外線の積算光量が上記上限値を超える場合、紫外線の照射時間が長くなるため、ライン速度(搬送速度)を低下させるなどの必要があるため好ましくない。

【0019】

なお、積算光量は、紫外線照射ランプの照度とライン速度とによって決まる値であり、紫外線積算照度計で測定されるものである。また、仮硬化工程において紫外線の照射により仮硬化を行うには、接着剤ペーストとして紫外線硬化能を有するものを用いる必要があるが、このような接着剤ペーストについては後述する。

【0020】

そして、リール12aに巻き上げられた可撓性基板2は、リール12aに巻き上げられた形態のまま常温保管され、硬化が完結される(本硬化工程)。本発明では、本硬化工程で可撓性基板2をリール形態のままで本硬化させるため、マウント工程や仮硬化工程と合わせて効率的に電子部品1を実装することができる。また、本硬化工程では常温で本硬化させるため、加熱による反り等の不良発生が抑制され、信頼性を向上させることができると共に、加熱設備も不要となり、製造コストも低減することが可能となる。

【0021】

このような本硬化工程は、常温(25℃)において72時間以内に硬化を完結させることが好ましい。このような本硬化工程における硬化時間は、接着剤ペーストを構成する成分の組成等を適宜選択することにより調整される。

【0022】

以上、本発明について紫外線を照射して仮硬化工程を行う場合を例に挙げて説明したが、本発明においては実装装置10として紫外線照射部15の代わりに電子線照射部を有するものを用い、電子線を照射することにより仮硬化を行うものとしても構わない。この場合における他の構成については、紫外線照射により仮硬化を行う場合と同様の構成とすることにより行うことができる。

【0023】

また、上記実施の形態では、可撓性基板としてテープ状の可撓性基板2を用い、そのままリール状に巻き取るものとしたが、単品サイズの可撓性基板の場合、そのままの状態ではリール状に巻き取ることができないため、単品サイズの可撓性基板を用いる場合には、支持部材を利用して表面側から支持するか、あるいは他の支持部材で連結することで、リール状に巻き上げる。

【0024】

さらに、上記実施の形態では、電子部品1としてICチップを実装する場合を例に挙げて説明したが、ICチップの代わりに、またはICチップと共に、その他の電子部品を同様にして実装することで、電子部品モジュールを製造することができる。このような実装方法が適用される電子部品モジュールとしては特に限定されるものではなく、例えばICカード、液晶表示装置など、幅広い分野のものに適用することが可能である。

【0025】

次に、本発明に用いられる接着剤ペーストについて説明する。本発明に用いられる接着剤ペーストは、少なくとも紫外線または電子線硬化能を有し、常温での硬化が可能であるものであれば特に制限されるものではない。このようなものとしては、例えば紫外線または電子線硬化成分と、常温での硬化が可能な常温硬化成分とを含有するものが好適なものとして挙げられる。

【0026】

紫外線または電子線硬化成分としては、紫外線または電子線の照射により硬化が可能であるものであればよく、例えば光重合開始剤に紫外線等の活性光線を照射することにより発生する活性ラジカルにより硬化可能なアクリル系化合物と、該光重合開始剤とを含有するものが挙げられる。

【0027】

このようなアクリル系化合物としては、例えばアクリル酸もしくはメタクリル酸エステルモノマーやアクリル酸もしくはメタクリル酸誘導体の共重合体等が挙げられる。アクリル酸またはメタクリル酸エステルとしては、例えば、アクリル酸メチル、メタクリル酸メチル、アクリル酸ブチル、メタクリル酸ブチル等のアルキルエステル、ベンジルエステル、シクロアルキルエステル、ジアクリル酸エチレングリコール、ジメタクリ酸エチレングリコール、ジアクリル酸1,6−ヘキサンジオール、ジメタクリル酸1,6−ヘキサンジオール、ジアクリル酸グリセリン、ジメタクリル酸グリセリン、ジアクリル酸1,10−デカンジオール、ジメタクリル酸1,10−デカンジオール等の2官能アクリレート、トリアクリル酸トリメチロールプロパン、トリメタクリル酸トリメチロールプロパン、トリアクリル酸ペンタエリスリトール、トリメタクリル酸ペンタエリスリトール、ヘキサアクリル酸ジペンタエリスリトール、ヘキサメタクリル酸ジペンタエリスリトール等の多官能アクリレート等が挙げられる。また、アクリル酸またはメタクリル酸エステルとして、各種樹脂にアクリル酸もしくはメタクリル酸をエステル化反応させてアクリル変性することで得られるもの、具体的にはビスフェノールA型エポキシ樹脂等のエポキシ系樹脂にアクリル酸もしくはメタクリル酸をエステル化反応させてアクリル変性することで得られるエポキシアクリレート(例えば、エポキシアクリレートオリゴマー)等も好適に用いられる。これらのものは1種単独で、または2種類以上を組み合わせて用いることができる。

【0028】

モノマー以外のアクリル系化合物の分子量は、好ましくは8万以上であり、特に好ましくは15万以上50万以下である。本発明に用いるアクリル酸又はメタクリル酸誘導体を構成単位とする共重合体としては、例えば少なくとも1種類のアクリル酸またはメタクリル酸アルキルエステルと、ビスフェノールA型(メタ)アクリル酸エステルとの共重合体が挙げられる。また、2官能ジ(メタ)アクリル酸エステルと(メタ)アクリル酸グリシジルとの組み合わせが挙げられる。このようなアクリル酸もしくはメタクリル酸誘導体の共重合体は単独で使用してもよいし、上記したようなアクリル酸もしくはメタクリル酸エステルモノマーと併用してもよい。

【0029】

アクリル系化合物の含有量は、アクリル系化合物と常温硬化成分における樹脂成分との合計量に対して、15重量%以上35重量%以下となるようにすることが好ましい。すなわち、常温硬化成分における樹脂成分がエポキシ系樹脂である場合、アクリル系化合物の含有量は、アクリル系化合物とエポキシ系樹脂との合計量に対して、15重量%以上35重量%以下となるようにすることが好ましい。アクリル系化合物の含有量が15重量%未満では、紫外線等の照射による電子部品1の仮止め強度が十分でなく、35重量%を超えると本硬化後の接着強度が低下するおそれがあるため好ましくない。

【0030】

本発明に用いる光重合開始剤としては、紫外線等の活性光線の照射により活性ラジカルを発生する活性ラジカル発生剤、増感剤等の公知慣用の光重合開始剤である。具体的には、ベンゾフェノン、アセトフェノン、ベンゾイン、ベンゾインイソブチルエーテル、ベンゾイン安息香酸メチル、ベンゾイン安息香酸、ベンゾインメチルエーテル、ベンジルフィニルサルファイド、ベンジル、ジベンジル、ジアセチル等が挙げられる。低エネルギーで硬化する観点で、特に好ましくは1−ヒドロキシ−シクロヘキシル−フェニルケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン等が挙げられる。光重合開始剤の含有量は、アクリル系化合物100重量部に対して、3重量部以上30重量部以下とすることが好ましい。光重合開始剤の含有量が3重量部未満であると、光重合開始剤の添加効果が弱く、30重量部を超えると反応性が高くなり保存安定性が低くなる。

【0031】

常温硬化成分としては、例えばエポキシ系樹脂を主体とし、その他にエポキシ樹脂用硬化剤等を含有するものが好適に用いられる。エポキシ系樹脂としては、特に制限されるものではなく、周知の種々のエポキシ樹脂を用いることができるが、通常は、分子量300以上2000以下程度のものが好ましく、特に好ましくは分子量300以上800以下の常温液状のエポキシ樹脂と、分子量400以上2000以下、好ましくは500以上1500以下の常温固体のエポキシ樹脂とを混合したものである。

【0032】

また、本発明に特に好ましく使用されるエポキシ樹脂のエポキシ当量は、通常50g/eq以上8000g/eq以下である。このようなエポキシ樹脂としては、例えばビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ポリエチレングリコール型エポキシ樹脂等を挙げることができる。これらのものは1種単独で、または2種類以上を組み合わせて用いることができる。

【0033】

また、エポキシ樹脂用硬化剤としては、一般にエポキシ樹脂の硬化剤として使用されているものを全て使用することができる。すなわち、触媒型硬化剤としては、芳香族系3級アミン類、イミダゾール類、ルイス酸類等があり、重付加型硬化剤としては、脂肪族系ポリアミン類、脂環族系ポリアミン類、芳香族系ポリアミン類、ジシアンジアミド、カルボン酸ジヒドラジド類等のポリアミン系硬化剤、ポリアミン類をダイマー酸、ケトン類、エポキシ類、チオ尿素等で変性するか、マンニッヒ反応、マイケル反応等により変性された変性ポリアミン系硬化剤、脂肪族系、脂環族系、芳香族系カルボン酸無水物類等のカルボン酸無水物系硬化剤、ノボラック型フェノール樹脂、フェノール型ポリマー類等のポリフェノール系硬化剤、ポリサルファイド類、チオエステル類、チオエーテル類等の硫黄含有化合物系硬化剤、イソシアネートプレポリマー類、ブロック化イソシアネート類等のイソシアネート系硬化剤、カルボン酸基含有ポリエステル類等のポリエステル系硬化剤等がある。

【0034】

本発明の接着剤ペーストには、無機充填剤が含有されていてもよい。無機充填剤としては、導電性粒子および非導電性粒子のいずれも用いることができ、導電性粒子としては、例えば金、銀、銅、プラチナ、パラジウム、ニッケル、カーボン等が好ましく用いられ、非導電性粒子としては、例えばシリカ、酸化チタン、アルミナ、窒化アルミニウム、炭酸カルシウム、タルク、マイカ等が好ましく用いられる。

【0035】

無機充填剤の平均粒径は、0.1μm以上30μm以下であることが好ましい。平均粒径が0.1μm未満であると無機充填剤を添加することによる効果が少なく、30μmを超えると接着力の低下をもたらす可能性があるため好ましくない。さらに、無機充填剤の含有量は、接着剤ペースト中、90重量%以内とすることが好ましい。含有量が90重量%を超えると、接着剤ペーストの硬化物がもろくなり、接着性が低下するため好ましくない。

【0036】

本発明の接着剤ペーストには、上記したもの以外に、必要に応じて、かつ硬化を阻害しない範囲において、重合禁止剤、消泡剤、レベリング剤、帯電防止剤、光安定剤、カップリング剤、熱安定剤、チキソ性付与剤、着色剤等の添加剤を少量添加してもよい。また、本発明の接着剤ペーストについては、エポキシ樹脂用硬化剤等の種類、含有量等を適宜選択することにより、常温(25℃)において72時間以内に硬化が終了するようにすることが好ましい。

【実施例】

【0037】

以下、本発明の実施例を説明するが、本発明はこれら実施例に限定されるものではない。

【0038】

(実施例1)

紫外線硬化成分におけるアクリル系化合物としてビスフェノールA型エポキシアクリレート(商品名EB3770、ダイセル化学社製)12.93重量部およびトリメチロールプロパンエトキシトリアクリレート(商品名TEPEOTA、ダイセル化学社製)6.47重量部、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名IRGACURE907、チバガイギ社製)0.60重量部、常温硬化成分におけるエポキシ樹脂としてビスフェノールF型エポキシ樹脂(商品名YL983U、ジャパンエポキシレジン社製、エポキシ当量:155g/eq)61.54重量部、エポキシ樹脂用硬化剤として脂肪族アミンであるポリオキシプロピレンジアミン18.46重量部(商品名Q691、三井化学社製)を混合調整して接着剤ペーストを作製した。

【0039】

次に、上記したような実装装置を用いて、PETフィルム性可撓性基板上に電子部品としてのICチップを実装した。すなわち、まず基板繰り出し部からリール上に巻かれた回路形成済みのPETフィルム性可撓性基板をディスペンサ部へと搬送し、ディスペンサ部にて接着剤ペーストを塗布した。そして、接着剤ペーストが塗布されたPETフィルム性可撓性基板をマウント部へと搬送し、マウント部にて接着剤ペースト上にICチップを搭載した(マウント工程)。

【0040】

さらに、ICチップが搭載されたPETフィルム性可撓性基板を紫外線照射部へと搬送し、紫外線照射ランプにより紫外線を5秒、積算光量で500mJ/cm2照射した。そして、仮硬化が行われたPETフィルム性可撓性基板を基板巻上げ部へと搬送し、リールに巻き上げた(仮硬化工程)。その後、リールに巻き上げられた形態のまま、常温(25℃)で72時間放置することにより本硬化を行った(本硬化工程)。

【0041】

(実施例2)

紫外線硬化成分におけるアクリル系化合物としてビスフェノールA型エポキシアクリレート(商品名EB3770、ダイセル化学社製)12.93重量部およびトリメチロールプロパンエトキシトリアクリレート(商品名TEPEOTA、ダイセル化学社製)6.47重量部、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名IRGACURE907、チバガイギ社製)0.60重量部、常温硬化成分におけるエポキシ樹脂としてビスフェノールF型エポキシ樹脂(商品名YL983U、ジャパンエポキシレジン社製、エポキシ当量:155g/eq)61.54重量部、エポキシ樹脂用硬化剤として脂肪族アミンであるポリオキシプロピレンジアミン18.46重量部(商品名Q691、三井化学社製)、無機充填剤として平均粒径2.0μmのシリカ5.0重量部(商品名SS15、大阪化成社製)を混合調整して接着剤ペーストを作製した。この接着剤ペーストを用いて、実施例1と同様にしてPETフィルム性可撓性基板上に電子部品としてのICチップを実装した。

【0042】

(実施例3)

紫外線硬化成分におけるアクリル系化合物としてビスフェノールA型エポキシアクリレート(商品名EB3770、ダイセル化学社製)6.47重量部およびトリメチロールプロパンエトキシトリアクリレート(商品名TEPEOTA、ダイセル化学社製)3.23重量部、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名IRGACURE907、チバガイギ社製)0.3重量部、常温硬化成分におけるエポキシ樹脂としてビスフェノールF型エポキシ樹脂(商品名YL983U、ジャパンエポキシレジン社製、エポキシ当量:155g/eq)69.23重量部、エポキシ樹脂用硬化剤として脂肪族アミンであるポリオキシプロピレンジアミン20.77重量部(商品名Q691、三井化学社製)を混合調整して接着剤ペーストを作製した。この接着剤ペーストを用いて、実施例1と同様にしてPETフィルム性可撓性基板上に電子部品としてのICチップを実装した。

【0043】

(実施例4)

紫外線硬化成分におけるアクリル系化合物としてビスフェノールA型エポキシアクリレート(商品名EB3770、ダイセル化学社製)25.87重量部およびトリメチロールプロパンエトキシトリアクリレート(商品名TEPEOTA、ダイセル化学社製)12.93重量部、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名IRGACURE907、チバガイギ社製)1.20重量部、常温硬化成分におけるエポキシ樹脂としてビスフェノールF型エポキシ樹脂(商品名YL983U、ジャパンエポキシレジン社製、エポキシ当量:155g/eq)46.15重量部、エポキシ樹脂用硬化剤として脂肪族アミンであるポリオキシプロピレンジアミン13.85重量部(商品名Q691、三井化学社製)を混合調整して接着剤ペーストを作製した。この接着剤ペーストを用いて、実施例1と同様にしてPETフィルム性可撓性基板上に電子部品としてのICチップを実装した。

【0044】

(比較例1)

紫外線硬化成分におけるアクリル系化合物としてビスフェノールA型エポキシアクリレート(商品名EB3770、ダイセル化学社製)25.87重量部およびトリメチロールプロパンエトキシトリアクリレート(商品名TEPEOTA、ダイセル化学社製)12.93重量部、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名IRGACURE907、チバガイギ社製)1.20重量部、常温硬化成分におけるエポキシ樹脂としてビスフェノールF型エポキシ樹脂(商品名YL983U、ジャパンエポキシレジン社製、エポキシ当量:155g/eq)46.15重量部、エポキシ樹脂用硬化剤として脂肪族アミンであるポリオキシプロピレンジアミン13.85重量部(商品名Q691、三井化学社製)を混合調整して接着剤ペーストを作製した。この接着剤ペーストを用いて、本硬化工程を加温(70℃)しながら72時間放置することにより行ったこと以外は実施例1と同様にしてPETフィルム性可撓性基板上に電子部品としてのICチップを実装した。

【0045】

次に、実施例および比較例に関し、以下に示すような実装時または実装後における各種特性の評価を行った。結果を表1に示す。

【0046】

(仮硬化後の仮止め性)

マウント工程および仮硬化工程が行われ、リールに巻き上げられたPETフィルム性可撓性基板について、リール巻き上げ直後のICチップの位置ずれ、剥がれを確認した。表中、「○」は位置ずれ、剥がれの発生がなかったもの、「×」は位置ずれ、剥がれが発生したものを示す。

【0047】

(本硬化後の接着強度)

本硬化工程が行われた後のICチップが実装されたPETフィルム性可撓性基板について、ICチップのせん断強度をプッシュブルゲージにて測定した。

【0048】

(本硬化後の樹脂弾性率)

本硬化工程が行われた後のICチップが実装されたPETフィルム性可撓性基板における接着剤ペースト(硬化物)の弾性率を熱分析DMA法により25℃で測定した。

【0049】

(本硬化後のカール性)

本硬化工程が行われた後のICチップが実装されたPETフィルム性可撓性基板を200mm×200mmの大きさに切り出して定盤に平置きし、端部の持ち上がりを測定した。

【0050】

【表1】

【0051】

表1から明らかなように、本発明の実装方法によれば、本硬化工程後の可撓性基板におけるカールを十分に抑制できることが認められる。また、特に接着剤ペーストの組成を所定の組成とすることで、仮硬化工程後の仮止め性を十分なものとできると共に、本硬化後の接着強度や樹脂弾性率についても十分なものとできることが認められる。

【図面の簡単な説明】

【0052】

【図1】本発明の実装方法を実施するために用いられる実装装置(マウント工程〜仮硬化工程)の一例を示した模式図である。

【符号の説明】

【0053】

1…電子部品、2…可撓性基板、10…実装装置、11…基板繰り出し部、11a…リール、12…基板巻上げ部、12a…リール、13…ディスペンサ部、14…マウント部、15…紫外線照射部

【技術分野】

【0001】

本発明は、ICチップ等の電子部品の実装方法と、この電子部品の実装方法を用いた電子部品モジュールの製造方法に関する。

【背景技術】

【0002】

電子部品の実装方法については、多くのものが提案されており、実用化されている。例えば、回路基板が可撓性基板の場合、以下のような実装方法が提案されている。すなわち、まずリールに巻かれたテープ状の可撓性基板を別のリールに巻き上げつつ、この可撓性基板上に形成されたパッドに対してICチップ等の電子部品のバンプを熱圧着して金属接合すると共に、電子部品と可撓性基板との間に接着剤ペーストを充填し、ベルト炉内で加熱することにより仮硬化させる。そして、仮硬化後のリールに巻き取られた可撓性基板を、一旦、室温にて保管する。さらに、リールに巻き取られた可撓性基板を高温槽内で加熱することにより、接着剤ペーストを本硬化させる。

【0003】

しかし、このような実装方法によれば、仮硬化と本硬化との間に室温での保管を行うため、接着剤ペーストに剥離やクラックが発生し、また酸無水物系エポキシ系樹脂を用いた場合、酸無水物硬化剤が空気中の水分によって加水分解するため、接着剤ペーストが硬化しないことがある。

【0004】

このため、仮硬化後に休止することなく続けて本硬化を行うことが提案されている。すなわち、可撓性基板を巻き上げる巻き上げ部を高温槽内に配置すると共に、この高温槽を仮硬化を行うベルト炉の直後に配置する。このようなものとすることで、仮硬化後に時間を置かずに本硬化を行うことができ、接着剤ペーストの剥離やクラックの発生、硬化しないといった問題を解決することができるようになっている(例えば、特許文献1参照)。

【特許文献1】特開2004−119502号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、近年の高密度実装の進展に伴い、仮硬化後の接着剤ペーストの接着力不足による電子部品の離脱やずれ、本硬化の際の加熱処理による反り等の発生が顕著となっている。また、従来の実装方法においては、仮硬化を行う過程が律速過程となっていることから、仮硬化を速やかに行うことにより高速実装を可能とし、生産性を向上させることが求められている。本発明は上記したような課題を解決するためになされたものであって、電子部品のずれや剥離が抑制されると共に、可撓性基板における反り等の発生が抑制され、また高速実装が可能で生産性に優れた電子部品の実装方法および電子部品モジュールの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明の電子部品の実装方法は、可撓性基板上に形成されたパッドに接着剤ペーストを塗布し、電子部品をマウントするマウント工程と、前記接着剤ペーストを仮硬化させる仮硬化工程と、前記接着剤ペーストを本硬化させる本硬化工程とを有する電子部品の実装方法において、前記仮硬化工程では、前記接着剤ペーストを紫外線または電子線硬化にて仮硬化させながら前記可撓性基板をリールに巻き取り、前記本硬化工程では、前記可撓性基板を前記リールに巻き取った形態のまま前記接着剤ペーストを常温硬化させることを特徴とする。

【0007】

本発明の電子部品の実装方法では、前記接着剤ペーストが導電性粒子または非導電性粒子を含有するものであり、前記マウント工程では前記可撓性基板上のパッドに前記電子部品のバンプを圧着することにより導通を確保することが好ましい。また、前記仮硬化工程における紫外線または電子線の照射時間は5秒以内であることが好ましく、前記本硬化工程における常温硬化が72時間以内に行われることが好ましい。

【0008】

さらに、前記接着剤ペーストとしては、エポキシ系樹脂と、紫外線または電子線硬化能を有するアクリル系化合物とを含有するものであって、前記エポキシ系樹脂と前記アクリル系化合物との合計量に対する前記アクリル系化合物の含有量が15重量%以上35重量%以下であることが好ましい。

【0009】

本発明の電子部品モジュールの製造方法は、上記したような電子部品の実装方法を用いてなることを特徴とする。

【発明の効果】

【0010】

本発明によれば、仮硬化工程において接着剤ペーストを紫外線または電子線硬化によって仮硬化させた後、本硬化工程において常温にて本硬化を行うことで、仮硬化工程を速やかに行うことにより高速実装が可能となり、また仮硬化工程における接着剤ペーストの接着力不足による電子部品の離脱やずれ、本硬化工程における加熱処理による反り等の発生を抑制し、最終製品における信頼性を向上させることができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の電子部品の実装方法について、図面を参照して詳細に説明する。図1は、ICチップ等の電子部品1を実装するための実装装置10を模式的に示した図である。本発明では、電子部品1を実装する基板として例えばテープ状の可撓性基板2が用いられる。電子部品1には、図示しないがバンプが形成されている。一方、可撓性基板2には、図示しないがパッドが形成されている。

【0012】

実装装置10は、予め可撓性基板2が巻かれたリール11aを有する基板繰り出し部11と、この基板繰り出し部11から繰り出された可撓性基板2を緊張させた状態のままリール12aに巻き上げる基板巻上げ部12とを有している。

【0013】

基板繰り出し部11から基板巻上げ部12に至る経路には、基板繰り出し部11側から基板巻上げ部12側にかけて順に、可撓性基板2に接着剤ペーストを塗布するディスペンサ部13、この接着剤ペーストが塗布された可撓性基板2に電子部品1を搭載するマウント部14、さらに接着剤ペーストに紫外線を照射して仮硬化させる紫外線照射部15が設けられている。

【0014】

このような実装装置10を用いた電子部品1の実装は以下のようにして行われる。まず、基板繰り出し部11から繰り出された可撓性基板2はディスペンサ部13へと搬送され、このディスペンサ部13において図示しないディスペンサによって接着剤ペーストが塗布される。さらに、接着剤ペーストが塗布された可撓性基板2はマウント部14へと搬送され、このマウント部14において接着剤ペーストが塗布された可撓性基板2にICチップ等の電子部品1が押圧されることにより搭載される(マウント工程)。

【0015】

このような搭載では、電子部品1の図示しないバンプと可撓性基板2の図示しないパッドとが圧着されることにより直接あるいは間接的に接触し、電気的に接続される。すなわち、電子部品1のバンプと可撓性基板2のパッドとはこれらが押圧されることで直接的に接触して電気的に接続されてもよいし、あるいは接着剤ペーストが導電性粒子を含有する場合には、この導電性粒子を介して間接的に接触することで電気的に接続されていてもよい。

【0016】

さらに、電子部品1が搭載された可撓性基板2は紫外線照射部15へと搬送され、この紫外線照射部15における紫外線照射ランプにより紫外線が照射されることにより接着剤ペーストが仮硬化され、電子部品1が可撓性基板2上に仮止めされる。そして、接着剤ペーストが仮硬化された可撓性基板2は基板巻上げ部12へと搬送され、リール12aに巻き上げられる(仮硬化工程)。

【0017】

従来、可撓性基板に連続的に電子部品を実装する場合、仮硬化工程における接着剤ペーストの仮硬化が律速となることが多い。本発明では、仮硬化工程において接着剤ペーストに紫外線を照射して仮硬化を行うことで、仮硬化工程を速やかに行うことができ、電子部品1の高速実装が可能となり、製造ラインの生産性を大幅に向上させることができる。また、接着剤ペーストに紫外線を照射して仮硬化させることで、電子部品1の仮止め強度を十分に確保することもできる。

【0018】

このような仮硬化工程における紫外線照射時間は5秒以内とすることが好ましい。また、仮硬化工程においては、紫外線を積算光量で200〜800mJ/cm2、より好ましくは300〜700mJ/cm2照射することが好ましい。仮硬化工程における紫外線照射時間が5秒を超えるようになると、電子部品1の高速実装が難しくなり、製造ラインの生産性が低下する。そして、紫外線の積算光量が上記下限値未満の場合、例えば5秒以内といった比較的短時間に接着剤ペーストを仮硬化させることができず、電子部品1の仮止め強度が不十分となるため好ましくない。また、紫外線の積算光量が上記上限値を超える場合、紫外線の照射時間が長くなるため、ライン速度(搬送速度)を低下させるなどの必要があるため好ましくない。

【0019】

なお、積算光量は、紫外線照射ランプの照度とライン速度とによって決まる値であり、紫外線積算照度計で測定されるものである。また、仮硬化工程において紫外線の照射により仮硬化を行うには、接着剤ペーストとして紫外線硬化能を有するものを用いる必要があるが、このような接着剤ペーストについては後述する。

【0020】

そして、リール12aに巻き上げられた可撓性基板2は、リール12aに巻き上げられた形態のまま常温保管され、硬化が完結される(本硬化工程)。本発明では、本硬化工程で可撓性基板2をリール形態のままで本硬化させるため、マウント工程や仮硬化工程と合わせて効率的に電子部品1を実装することができる。また、本硬化工程では常温で本硬化させるため、加熱による反り等の不良発生が抑制され、信頼性を向上させることができると共に、加熱設備も不要となり、製造コストも低減することが可能となる。

【0021】

このような本硬化工程は、常温(25℃)において72時間以内に硬化を完結させることが好ましい。このような本硬化工程における硬化時間は、接着剤ペーストを構成する成分の組成等を適宜選択することにより調整される。

【0022】

以上、本発明について紫外線を照射して仮硬化工程を行う場合を例に挙げて説明したが、本発明においては実装装置10として紫外線照射部15の代わりに電子線照射部を有するものを用い、電子線を照射することにより仮硬化を行うものとしても構わない。この場合における他の構成については、紫外線照射により仮硬化を行う場合と同様の構成とすることにより行うことができる。

【0023】

また、上記実施の形態では、可撓性基板としてテープ状の可撓性基板2を用い、そのままリール状に巻き取るものとしたが、単品サイズの可撓性基板の場合、そのままの状態ではリール状に巻き取ることができないため、単品サイズの可撓性基板を用いる場合には、支持部材を利用して表面側から支持するか、あるいは他の支持部材で連結することで、リール状に巻き上げる。

【0024】

さらに、上記実施の形態では、電子部品1としてICチップを実装する場合を例に挙げて説明したが、ICチップの代わりに、またはICチップと共に、その他の電子部品を同様にして実装することで、電子部品モジュールを製造することができる。このような実装方法が適用される電子部品モジュールとしては特に限定されるものではなく、例えばICカード、液晶表示装置など、幅広い分野のものに適用することが可能である。

【0025】

次に、本発明に用いられる接着剤ペーストについて説明する。本発明に用いられる接着剤ペーストは、少なくとも紫外線または電子線硬化能を有し、常温での硬化が可能であるものであれば特に制限されるものではない。このようなものとしては、例えば紫外線または電子線硬化成分と、常温での硬化が可能な常温硬化成分とを含有するものが好適なものとして挙げられる。

【0026】

紫外線または電子線硬化成分としては、紫外線または電子線の照射により硬化が可能であるものであればよく、例えば光重合開始剤に紫外線等の活性光線を照射することにより発生する活性ラジカルにより硬化可能なアクリル系化合物と、該光重合開始剤とを含有するものが挙げられる。

【0027】

このようなアクリル系化合物としては、例えばアクリル酸もしくはメタクリル酸エステルモノマーやアクリル酸もしくはメタクリル酸誘導体の共重合体等が挙げられる。アクリル酸またはメタクリル酸エステルとしては、例えば、アクリル酸メチル、メタクリル酸メチル、アクリル酸ブチル、メタクリル酸ブチル等のアルキルエステル、ベンジルエステル、シクロアルキルエステル、ジアクリル酸エチレングリコール、ジメタクリ酸エチレングリコール、ジアクリル酸1,6−ヘキサンジオール、ジメタクリル酸1,6−ヘキサンジオール、ジアクリル酸グリセリン、ジメタクリル酸グリセリン、ジアクリル酸1,10−デカンジオール、ジメタクリル酸1,10−デカンジオール等の2官能アクリレート、トリアクリル酸トリメチロールプロパン、トリメタクリル酸トリメチロールプロパン、トリアクリル酸ペンタエリスリトール、トリメタクリル酸ペンタエリスリトール、ヘキサアクリル酸ジペンタエリスリトール、ヘキサメタクリル酸ジペンタエリスリトール等の多官能アクリレート等が挙げられる。また、アクリル酸またはメタクリル酸エステルとして、各種樹脂にアクリル酸もしくはメタクリル酸をエステル化反応させてアクリル変性することで得られるもの、具体的にはビスフェノールA型エポキシ樹脂等のエポキシ系樹脂にアクリル酸もしくはメタクリル酸をエステル化反応させてアクリル変性することで得られるエポキシアクリレート(例えば、エポキシアクリレートオリゴマー)等も好適に用いられる。これらのものは1種単独で、または2種類以上を組み合わせて用いることができる。

【0028】

モノマー以外のアクリル系化合物の分子量は、好ましくは8万以上であり、特に好ましくは15万以上50万以下である。本発明に用いるアクリル酸又はメタクリル酸誘導体を構成単位とする共重合体としては、例えば少なくとも1種類のアクリル酸またはメタクリル酸アルキルエステルと、ビスフェノールA型(メタ)アクリル酸エステルとの共重合体が挙げられる。また、2官能ジ(メタ)アクリル酸エステルと(メタ)アクリル酸グリシジルとの組み合わせが挙げられる。このようなアクリル酸もしくはメタクリル酸誘導体の共重合体は単独で使用してもよいし、上記したようなアクリル酸もしくはメタクリル酸エステルモノマーと併用してもよい。

【0029】

アクリル系化合物の含有量は、アクリル系化合物と常温硬化成分における樹脂成分との合計量に対して、15重量%以上35重量%以下となるようにすることが好ましい。すなわち、常温硬化成分における樹脂成分がエポキシ系樹脂である場合、アクリル系化合物の含有量は、アクリル系化合物とエポキシ系樹脂との合計量に対して、15重量%以上35重量%以下となるようにすることが好ましい。アクリル系化合物の含有量が15重量%未満では、紫外線等の照射による電子部品1の仮止め強度が十分でなく、35重量%を超えると本硬化後の接着強度が低下するおそれがあるため好ましくない。

【0030】

本発明に用いる光重合開始剤としては、紫外線等の活性光線の照射により活性ラジカルを発生する活性ラジカル発生剤、増感剤等の公知慣用の光重合開始剤である。具体的には、ベンゾフェノン、アセトフェノン、ベンゾイン、ベンゾインイソブチルエーテル、ベンゾイン安息香酸メチル、ベンゾイン安息香酸、ベンゾインメチルエーテル、ベンジルフィニルサルファイド、ベンジル、ジベンジル、ジアセチル等が挙げられる。低エネルギーで硬化する観点で、特に好ましくは1−ヒドロキシ−シクロヘキシル−フェニルケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン等が挙げられる。光重合開始剤の含有量は、アクリル系化合物100重量部に対して、3重量部以上30重量部以下とすることが好ましい。光重合開始剤の含有量が3重量部未満であると、光重合開始剤の添加効果が弱く、30重量部を超えると反応性が高くなり保存安定性が低くなる。

【0031】

常温硬化成分としては、例えばエポキシ系樹脂を主体とし、その他にエポキシ樹脂用硬化剤等を含有するものが好適に用いられる。エポキシ系樹脂としては、特に制限されるものではなく、周知の種々のエポキシ樹脂を用いることができるが、通常は、分子量300以上2000以下程度のものが好ましく、特に好ましくは分子量300以上800以下の常温液状のエポキシ樹脂と、分子量400以上2000以下、好ましくは500以上1500以下の常温固体のエポキシ樹脂とを混合したものである。

【0032】

また、本発明に特に好ましく使用されるエポキシ樹脂のエポキシ当量は、通常50g/eq以上8000g/eq以下である。このようなエポキシ樹脂としては、例えばビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ポリエチレングリコール型エポキシ樹脂等を挙げることができる。これらのものは1種単独で、または2種類以上を組み合わせて用いることができる。

【0033】

また、エポキシ樹脂用硬化剤としては、一般にエポキシ樹脂の硬化剤として使用されているものを全て使用することができる。すなわち、触媒型硬化剤としては、芳香族系3級アミン類、イミダゾール類、ルイス酸類等があり、重付加型硬化剤としては、脂肪族系ポリアミン類、脂環族系ポリアミン類、芳香族系ポリアミン類、ジシアンジアミド、カルボン酸ジヒドラジド類等のポリアミン系硬化剤、ポリアミン類をダイマー酸、ケトン類、エポキシ類、チオ尿素等で変性するか、マンニッヒ反応、マイケル反応等により変性された変性ポリアミン系硬化剤、脂肪族系、脂環族系、芳香族系カルボン酸無水物類等のカルボン酸無水物系硬化剤、ノボラック型フェノール樹脂、フェノール型ポリマー類等のポリフェノール系硬化剤、ポリサルファイド類、チオエステル類、チオエーテル類等の硫黄含有化合物系硬化剤、イソシアネートプレポリマー類、ブロック化イソシアネート類等のイソシアネート系硬化剤、カルボン酸基含有ポリエステル類等のポリエステル系硬化剤等がある。

【0034】

本発明の接着剤ペーストには、無機充填剤が含有されていてもよい。無機充填剤としては、導電性粒子および非導電性粒子のいずれも用いることができ、導電性粒子としては、例えば金、銀、銅、プラチナ、パラジウム、ニッケル、カーボン等が好ましく用いられ、非導電性粒子としては、例えばシリカ、酸化チタン、アルミナ、窒化アルミニウム、炭酸カルシウム、タルク、マイカ等が好ましく用いられる。

【0035】

無機充填剤の平均粒径は、0.1μm以上30μm以下であることが好ましい。平均粒径が0.1μm未満であると無機充填剤を添加することによる効果が少なく、30μmを超えると接着力の低下をもたらす可能性があるため好ましくない。さらに、無機充填剤の含有量は、接着剤ペースト中、90重量%以内とすることが好ましい。含有量が90重量%を超えると、接着剤ペーストの硬化物がもろくなり、接着性が低下するため好ましくない。

【0036】

本発明の接着剤ペーストには、上記したもの以外に、必要に応じて、かつ硬化を阻害しない範囲において、重合禁止剤、消泡剤、レベリング剤、帯電防止剤、光安定剤、カップリング剤、熱安定剤、チキソ性付与剤、着色剤等の添加剤を少量添加してもよい。また、本発明の接着剤ペーストについては、エポキシ樹脂用硬化剤等の種類、含有量等を適宜選択することにより、常温(25℃)において72時間以内に硬化が終了するようにすることが好ましい。

【実施例】

【0037】

以下、本発明の実施例を説明するが、本発明はこれら実施例に限定されるものではない。

【0038】

(実施例1)

紫外線硬化成分におけるアクリル系化合物としてビスフェノールA型エポキシアクリレート(商品名EB3770、ダイセル化学社製)12.93重量部およびトリメチロールプロパンエトキシトリアクリレート(商品名TEPEOTA、ダイセル化学社製)6.47重量部、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名IRGACURE907、チバガイギ社製)0.60重量部、常温硬化成分におけるエポキシ樹脂としてビスフェノールF型エポキシ樹脂(商品名YL983U、ジャパンエポキシレジン社製、エポキシ当量:155g/eq)61.54重量部、エポキシ樹脂用硬化剤として脂肪族アミンであるポリオキシプロピレンジアミン18.46重量部(商品名Q691、三井化学社製)を混合調整して接着剤ペーストを作製した。

【0039】

次に、上記したような実装装置を用いて、PETフィルム性可撓性基板上に電子部品としてのICチップを実装した。すなわち、まず基板繰り出し部からリール上に巻かれた回路形成済みのPETフィルム性可撓性基板をディスペンサ部へと搬送し、ディスペンサ部にて接着剤ペーストを塗布した。そして、接着剤ペーストが塗布されたPETフィルム性可撓性基板をマウント部へと搬送し、マウント部にて接着剤ペースト上にICチップを搭載した(マウント工程)。

【0040】

さらに、ICチップが搭載されたPETフィルム性可撓性基板を紫外線照射部へと搬送し、紫外線照射ランプにより紫外線を5秒、積算光量で500mJ/cm2照射した。そして、仮硬化が行われたPETフィルム性可撓性基板を基板巻上げ部へと搬送し、リールに巻き上げた(仮硬化工程)。その後、リールに巻き上げられた形態のまま、常温(25℃)で72時間放置することにより本硬化を行った(本硬化工程)。

【0041】

(実施例2)

紫外線硬化成分におけるアクリル系化合物としてビスフェノールA型エポキシアクリレート(商品名EB3770、ダイセル化学社製)12.93重量部およびトリメチロールプロパンエトキシトリアクリレート(商品名TEPEOTA、ダイセル化学社製)6.47重量部、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名IRGACURE907、チバガイギ社製)0.60重量部、常温硬化成分におけるエポキシ樹脂としてビスフェノールF型エポキシ樹脂(商品名YL983U、ジャパンエポキシレジン社製、エポキシ当量:155g/eq)61.54重量部、エポキシ樹脂用硬化剤として脂肪族アミンであるポリオキシプロピレンジアミン18.46重量部(商品名Q691、三井化学社製)、無機充填剤として平均粒径2.0μmのシリカ5.0重量部(商品名SS15、大阪化成社製)を混合調整して接着剤ペーストを作製した。この接着剤ペーストを用いて、実施例1と同様にしてPETフィルム性可撓性基板上に電子部品としてのICチップを実装した。

【0042】

(実施例3)

紫外線硬化成分におけるアクリル系化合物としてビスフェノールA型エポキシアクリレート(商品名EB3770、ダイセル化学社製)6.47重量部およびトリメチロールプロパンエトキシトリアクリレート(商品名TEPEOTA、ダイセル化学社製)3.23重量部、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名IRGACURE907、チバガイギ社製)0.3重量部、常温硬化成分におけるエポキシ樹脂としてビスフェノールF型エポキシ樹脂(商品名YL983U、ジャパンエポキシレジン社製、エポキシ当量:155g/eq)69.23重量部、エポキシ樹脂用硬化剤として脂肪族アミンであるポリオキシプロピレンジアミン20.77重量部(商品名Q691、三井化学社製)を混合調整して接着剤ペーストを作製した。この接着剤ペーストを用いて、実施例1と同様にしてPETフィルム性可撓性基板上に電子部品としてのICチップを実装した。

【0043】

(実施例4)

紫外線硬化成分におけるアクリル系化合物としてビスフェノールA型エポキシアクリレート(商品名EB3770、ダイセル化学社製)25.87重量部およびトリメチロールプロパンエトキシトリアクリレート(商品名TEPEOTA、ダイセル化学社製)12.93重量部、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名IRGACURE907、チバガイギ社製)1.20重量部、常温硬化成分におけるエポキシ樹脂としてビスフェノールF型エポキシ樹脂(商品名YL983U、ジャパンエポキシレジン社製、エポキシ当量:155g/eq)46.15重量部、エポキシ樹脂用硬化剤として脂肪族アミンであるポリオキシプロピレンジアミン13.85重量部(商品名Q691、三井化学社製)を混合調整して接着剤ペーストを作製した。この接着剤ペーストを用いて、実施例1と同様にしてPETフィルム性可撓性基板上に電子部品としてのICチップを実装した。

【0044】

(比較例1)

紫外線硬化成分におけるアクリル系化合物としてビスフェノールA型エポキシアクリレート(商品名EB3770、ダイセル化学社製)25.87重量部およびトリメチロールプロパンエトキシトリアクリレート(商品名TEPEOTA、ダイセル化学社製)12.93重量部、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名IRGACURE907、チバガイギ社製)1.20重量部、常温硬化成分におけるエポキシ樹脂としてビスフェノールF型エポキシ樹脂(商品名YL983U、ジャパンエポキシレジン社製、エポキシ当量:155g/eq)46.15重量部、エポキシ樹脂用硬化剤として脂肪族アミンであるポリオキシプロピレンジアミン13.85重量部(商品名Q691、三井化学社製)を混合調整して接着剤ペーストを作製した。この接着剤ペーストを用いて、本硬化工程を加温(70℃)しながら72時間放置することにより行ったこと以外は実施例1と同様にしてPETフィルム性可撓性基板上に電子部品としてのICチップを実装した。

【0045】

次に、実施例および比較例に関し、以下に示すような実装時または実装後における各種特性の評価を行った。結果を表1に示す。

【0046】

(仮硬化後の仮止め性)

マウント工程および仮硬化工程が行われ、リールに巻き上げられたPETフィルム性可撓性基板について、リール巻き上げ直後のICチップの位置ずれ、剥がれを確認した。表中、「○」は位置ずれ、剥がれの発生がなかったもの、「×」は位置ずれ、剥がれが発生したものを示す。

【0047】

(本硬化後の接着強度)

本硬化工程が行われた後のICチップが実装されたPETフィルム性可撓性基板について、ICチップのせん断強度をプッシュブルゲージにて測定した。

【0048】

(本硬化後の樹脂弾性率)

本硬化工程が行われた後のICチップが実装されたPETフィルム性可撓性基板における接着剤ペースト(硬化物)の弾性率を熱分析DMA法により25℃で測定した。

【0049】

(本硬化後のカール性)

本硬化工程が行われた後のICチップが実装されたPETフィルム性可撓性基板を200mm×200mmの大きさに切り出して定盤に平置きし、端部の持ち上がりを測定した。

【0050】

【表1】

【0051】

表1から明らかなように、本発明の実装方法によれば、本硬化工程後の可撓性基板におけるカールを十分に抑制できることが認められる。また、特に接着剤ペーストの組成を所定の組成とすることで、仮硬化工程後の仮止め性を十分なものとできると共に、本硬化後の接着強度や樹脂弾性率についても十分なものとできることが認められる。

【図面の簡単な説明】

【0052】

【図1】本発明の実装方法を実施するために用いられる実装装置(マウント工程〜仮硬化工程)の一例を示した模式図である。

【符号の説明】

【0053】

1…電子部品、2…可撓性基板、10…実装装置、11…基板繰り出し部、11a…リール、12…基板巻上げ部、12a…リール、13…ディスペンサ部、14…マウント部、15…紫外線照射部

【特許請求の範囲】

【請求項1】

可撓性基板上に形成されたパッドに接着剤ペーストを塗布し、電子部品をマウントするマウント工程と、前記接着剤ペーストを仮硬化させる仮硬化工程と、前記接着剤ペーストを本硬化させる本硬化工程とを有する電子部品の実装方法において、

前記仮硬化工程では、前記接着剤ペーストを紫外線または電子線硬化にて仮硬化させながら前記可撓性基板をリールに巻き取り、前記本硬化工程では、前記可撓性基板を前記リールに巻き取った形態のまま前記接着剤ペーストを常温硬化させることを特徴とする電子部品の実装方法。

【請求項2】

前記接着剤ペーストが導電性粒子または非導電性粒子を含有するものであり、前記マウント工程では前記可撓性基板上のパッドに前記電子部品のバンプを圧着することにより導通を確保することを特徴とする請求項1記載の電子部品の実装方法。

【請求項3】

前記仮硬化工程における紫外線または電子線の照射時間が5秒以内であり、かつ前記本硬化工程における常温硬化が72時間以内に行われることを特徴とする請求項1または2記載の電子部品の実装方法。

【請求項4】

前記接着剤ペーストは、エポキシ系樹脂と、紫外線または電子線硬化能を有するアクリル系化合物とを含有するものであって、前記エポキシ系樹脂と前記アクリル系化合物との合計量に対する前記アクリル系化合物の含有量が15重量%以上35重量%以下であることを特徴とする請求項1乃至3のいずれか1項記載の電子部品の実装方法。

【請求項5】

請求項1乃至4のいずれか1項記載の電子部品の実装方法を用いてなることを特徴とする電子部品モジュールの製造方法。

【請求項1】

可撓性基板上に形成されたパッドに接着剤ペーストを塗布し、電子部品をマウントするマウント工程と、前記接着剤ペーストを仮硬化させる仮硬化工程と、前記接着剤ペーストを本硬化させる本硬化工程とを有する電子部品の実装方法において、

前記仮硬化工程では、前記接着剤ペーストを紫外線または電子線硬化にて仮硬化させながら前記可撓性基板をリールに巻き取り、前記本硬化工程では、前記可撓性基板を前記リールに巻き取った形態のまま前記接着剤ペーストを常温硬化させることを特徴とする電子部品の実装方法。

【請求項2】

前記接着剤ペーストが導電性粒子または非導電性粒子を含有するものであり、前記マウント工程では前記可撓性基板上のパッドに前記電子部品のバンプを圧着することにより導通を確保することを特徴とする請求項1記載の電子部品の実装方法。

【請求項3】

前記仮硬化工程における紫外線または電子線の照射時間が5秒以内であり、かつ前記本硬化工程における常温硬化が72時間以内に行われることを特徴とする請求項1または2記載の電子部品の実装方法。

【請求項4】

前記接着剤ペーストは、エポキシ系樹脂と、紫外線または電子線硬化能を有するアクリル系化合物とを含有するものであって、前記エポキシ系樹脂と前記アクリル系化合物との合計量に対する前記アクリル系化合物の含有量が15重量%以上35重量%以下であることを特徴とする請求項1乃至3のいずれか1項記載の電子部品の実装方法。

【請求項5】

請求項1乃至4のいずれか1項記載の電子部品の実装方法を用いてなることを特徴とする電子部品モジュールの製造方法。

【図1】

【公開番号】特開2008−171932(P2008−171932A)

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願番号】特願2007−2320(P2007−2320)

【出願日】平成19年1月10日(2007.1.10)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願日】平成19年1月10日(2007.1.10)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

[ Back to top ]