電子部品の実装構造体

【課題】接続部に不具合の生じにくい構造を備えた電子部品の実装構造体を提供する。

【解決手段】電子部品4の実装構造体10は、コアとなる樹脂の表面の長手方向に沿う複数箇所が金属からなる導電膜で覆われた構造を有するバンプ電極23を備えた電子部品4と、金属端子12を備えた基板11とを電気的に接続することで構成されており、バンプ電極23の金属端子12と接続される位置に、金属端子12との接触領域を少なくとも二分割する溝部が形成されている。

【解決手段】電子部品4の実装構造体10は、コアとなる樹脂の表面の長手方向に沿う複数箇所が金属からなる導電膜で覆われた構造を有するバンプ電極23を備えた電子部品4と、金属端子12を備えた基板11とを電気的に接続することで構成されており、バンプ電極23の金属端子12と接続される位置に、金属端子12との接触領域を少なくとも二分割する溝部が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品の実装構造体に関するものである。

【背景技術】

【0002】

従来より、ドライバーIC等の電子部品をフレキシブル基板上に実装する、いわゆるCOF(Chip On FPC)構造と称される実装構造が知られている。

このような実装構造に用いられるフレキシブル基板には、配線パターンに接続するAu、Sn等の金属からなるランド(端子)が形成されている。一方、電子部品の表面には、絶縁膜を介してランドと電気的接続を得るためのバンプ電極が形成され、このバンプ電極は、絶縁膜上に露出した電極に導通されることで電子部品の電極としての機能を有する。

バンプ電極としては、コアとなる凸条形状の樹脂の表面がAuまたはAu合金からなる導電膜で覆われた構造の樹脂コアバンプが多く用いられている。そして、このランドにバンプ電極を接続させた状態で、フレキシブル基板上に電子部品を実装することにより、電子部品の実装構造体が形成されている(例えば、特許文献1参照)。

【0003】

上記の電子部品の実装構造体においては、フレキシブル基板上に電子部品がより強固にかつ確実に接続していることが望まれている。特に、ランドやバンプ電極がそれぞれ複数ずつあり、複数のランド−バンプ電極間をそれぞれ接続させる場合には、全てのランド−バンプ電極間が良好に接続していることが、信頼性を確保するうえで重要となっている。

この実装構造体のバンプ電極は、コアとなる樹脂の表面が導電膜で覆われた構造であるから、従来のAu等の金属からなるバンプと比べて狭ピッチ化が可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−049225号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1記載の電子部品の実装構造体では、バンプ電極(樹脂コア)を変形させて基板との接続を行うが、樹脂コア上に形成された導電膜が薄すぎたり、バンプ電極の変形度が大きすぎると、バンプ電極の導電膜にクラックが生じやすくなるため、実装条件の設定が難しくなる場合があった。

【0006】

本発明は、上記の課題を解決するためになされたものであって、接続部に不具合の生じにくい構造を備えた電子部品の実装構造体を提供することを目的の一つとする。

【課題を解決するための手段】

【0007】

本発明の電子部品の実装構造体は、コアとなる樹脂の表面の長手方向に沿う複数箇所が金属からなる導電膜で覆われた構造を有するバンプ電極を備えた電子部品と、金属端子を備えた基板とを電気的に接続してなる電子部品の実装構造体であって、前記バンプ電極の前記金属端子と接続される位置に、前記金属端子との接触領域を少なくとも二分割する溝部が形成されていることを特徴とする。

【0008】

この構成によれば、バンプ電極に溝部を設け、溝部によって分割された接触領域を金属端子と接続する構造を採用したことで、実装時に樹脂及び導電膜に作用する衝撃を複数の領域に分散することができ、実装時の変形方向も複数方向に分散することができる。かかる作用により、導電膜にクラックが発生するのを抑制することができ、接続部に不具合の生じにくい実装構造体とすることができる。

【0009】

前記溝部は、前記樹脂の幅方向に沿って延びている構成としてもよい。

このような構成とすれば、溝部を形成することによる導電膜の断線が生じにくい構造となる。

【0010】

前記溝部は、前記樹脂の長手方向に沿って延びている構成としてもよい。

このような構成とすれば、導電膜と金属端子との位置合わせが容易になる。

【0011】

各々の前記導電膜ごとに、複数本の前記溝部が形成されている構成としてもよい。

このような構成とすれば、実装時に金属端子の押圧力によって樹脂及び導電膜が変形する際に、変形が許容される方向が増えるため、導電膜が特定方向に大きく変形することによるクラックの発生を抑えることができる。

【図面の簡単な説明】

【0012】

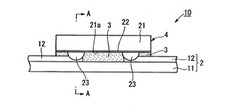

【図1】実施形態に係る電子部品の実装構造体を示す側面図。

【図2】図1のA−A線に沿う断面図。

【図3】電子部品及びフレキシブル基板を示す図。

【図4】実装工程の説明図。

【図5】変形例に係る電子部品及びフレキシブル基板を示す図。

【図6】変形例に係る実装工程を示す説明図。

【発明を実施するための形態】

【0013】

以下、図面を用いて本発明の実施の形態について説明する。

なお、本発明の範囲は、以下の実施の形態に限定されるものではなく、本発明の技術的思想の範囲内で任意に変更可能である。また、以下の図面においては、各構成をわかりやすくするために、実際の構造と各構造における縮尺や数等を異ならせる場合がある。

【0014】

図1は、本発明の一実施形態である、電子部品と可撓性基板との実装構造体を示す側面図である。図2は、図1のA−A線に沿う断面図である。図3は、電子部品及びフレキシブル基板を示す図である。

【0015】

実装構造体10は、図1及び図2に示すように、フレキシブル基板(可撓性基板)2と電子部品4とを、封止樹脂層3により接着固定することで一体化した構成を備えている。

【0016】

フレキシブル基板2は、プラスチックフィルム基板等の可撓性を有する基板11と、基板11上に形成された複数の金属端子12とを備えている。金属端子12は、基板11上に形成された配線パターンと接続されている。なお、基板11は、ガラス基板やプリント基板、半導体基板などの可撓性を有しない基板であってもよい。

【0017】

金属端子12は、Au、Sn、Al、Cu等の単体金属や、Au合金、Sn合金、Al合金、Cu合金等の合金により形成されたストライプ状の金属膜により形成されている。金属端子12は数μm程度の厚い金属膜からなり、その横断面(幅方向の断面)の形状は、略台形状である。

【0018】

封止樹脂層3は、本実施形態の場合、接着剤としての機能及び封止材としての機能を兼ね備えるものである。封止樹脂層3はフレキシブル基板2と電子部品4との導電接触部分の周囲を覆うように充填され、硬化されることにより形成される。

封止樹脂層3を構成する樹脂は、封止機能と接着機能を備えた樹脂であればよく、樹脂の種類は特に制限されず、絶縁特性、取り扱いの容易性等を勘案して好適な樹脂系接着剤を選択すればよい。具体的には、エポキシ樹脂系の接着剤等を挙げることができる。

【0019】

電子部品4は、ドライバーIC等の半導体素子(図示略)が内蔵された絶縁材料からなるパッケージ21と、パッケージ21の能動面21aに形成された絶縁膜22と、絶縁膜22上に突設されるとともに上記半導体素子と導通するバンプ電極23と、を備えている。

【0020】

なお、本実施形態では能動面21a上にバンプ電極23が形成された電子部品4を例示しているが、能動面21aと反対側の面にバンプ電極23が形成された構成であってもよい。またバンプ電極23が、半導体素子ではなくパッケージ上に併設されたキャパシタやインダクタなどの受動素子に接続されている構成であってもよい。

【0021】

バンプ電極23は、図2及び図3に示すように、絶縁膜22上に形成された断面略半円状の凸条である樹脂24と、樹脂24の外周面に所定間隔で形成された複数の溝部24aと、溝部24aの形成位置に対応して樹脂24の外周面に形成された複数の帯状の導電膜25と、を備えている。バンプ電極23は、樹脂24をコアとし、その表面に形成された導電膜25を電極とする樹脂コアバンプである。

【0022】

樹脂24は、絶縁性を有する感光性樹脂や熱硬化性樹脂からなるもので、具体的には、ポリイミド樹脂、アクリル樹脂、フェノール樹脂、シリコーン樹脂、シリコーン変性ポリイミド樹脂、エポキシ樹脂等が挙げられる。樹脂24は、公知のリソグラフィ技術やエッチング技術により断面半円状の凸条に形成されている。

なお、樹脂の材質(硬度)や形状については、フレキシブル基板2の金属端子12の形状や大きさ等により適宜、選択・設計される。例えば、樹脂24は、断面半楕円状、断面略台形状の凸条であってもよい。

【0023】

溝部24aは、樹脂24の長手方向(延在方向)と交差する方向に延びる溝として樹脂24の表面に形成されている。したがって、溝部24aは、樹脂24の長手方向において対向する側壁121及び側壁122と、それらの側壁の間に形成された底壁(底面)123と、を有する。また溝部24aは金属端子12よりも狭い幅に形成されており、金属端子12と接触する導電膜25上の接触領域を二分割するように形成されている。また本実施形態のように溝部24aの延在方向が樹脂の長手方向と交差する方向であれば、溝部24aに起因する導電膜25の断線が生じにくいという利点が得られる。

【0024】

図2に示す実装後の状態では、溝部24aを含む部位が金属端子12の押圧力により変形しており、側壁121、122は略台形状、底壁123は矩形状の面である。一方、未実装の状態では、樹脂24が断面半円状の凸条であるから、側壁121、122は扇形状の面である。

【0025】

導電膜25は、図3に示すように、溝部24aの内壁面と、溝部24aの周囲の樹脂24の外周面とに形成されるとともに、樹脂24の幅方向の両側へ延びている。そして、導電膜25は、絶縁膜22に形成された図示略のコンタクトホールを介して、能動面21aの半導体素子等と電気的に接続されている。したがって導電膜25は、電子部品4の外部接続端子として機能する。また複数の導電膜25は樹脂24の長手方向に沿って間隔を空けて設けられており、各々の導電膜25が能動面21aに形成された半導体素子の端子に接続されている。

【0026】

導電膜25は、金属又は合金により構成され、例えば、Au、Cu、Cr、Ni、Ti、W、Al、Pd、及びそれらの合金(例えば、TiW、NiV等)を用いることができる。また場合によっては、鉛フリーはんだ等により形成してもよい。導電膜25は、単層の金属からなるものとしてもよく、複数の金属膜を積層した積層膜としてもよい。

【0027】

導電膜25の形成方法は特に限定されず、スパッタ法等の公知の成膜法で成膜し、その後帯状にパターニングしたものであってもよく、無電解メッキにより選択的に形成したものであってもよい。また、スパッタ法や無電解メッキにより下地膜を形成し、その後電解メッキにより下地膜上に上層膜を形成し、これら下地膜と上層膜とからなる積層膜により導電膜25を形成してもよい。

導電膜25を構成する金属あるいは合金の種類、層構造、形成方法、膜厚、幅等については、上述した樹脂24と同様に、フレキシブル基板2の金属端子12の形状や大きさ等により適宜、選択・設計される。

【0028】

上記構成を備えた電子部品4とフレキシブル基板2との接続構造は、図2に示すように、バンプ電極23の溝部24aが形成されている位置において、バンプ電極23にフレキシブル基板2の金属端子12が押し込まれ、樹脂24及び溝部24aが一部変形した状態で金属端子12の上面とバンプ電極23の導電膜25とが当接している。かかる構造により、導電膜25と金属端子12とが電気的に接続されている。

【0029】

そして、バンプ電極23に溝部24aが形成されているため、導電膜25と金属端子12との接触領域は、溝部24aを挟んで二分割されている。かかる構造により、金属端子12の押圧力が少なくとも二面に分散され、実装時の衝撃が低減される。また、金属端子12が押し込まれた際の樹脂24及び導電膜25の変形量の一部を溝部24aの変形により吸収することができる。これらにより、導電膜25におけるクラックの発生を抑制できる実装構造とされている。

【0030】

なお、金属端子12及び導電膜25の少なくとも一方がAuからなり、他方がAu又はSnからなるものである場合には、Au接合又はAuSn接合により簡便に低抵抗の接合部を形成することができる。さらにこれらの接合を用いる場合には、端子の接合部で十分な強度が得られるため、封止樹脂層3を設けない構成とすることも可能である。

【0031】

次に、本実施形態の電子部品の実装方法について、図3及び図4に基づき説明する。

図4は、実装工程の説明図である。なお、図4には、図1のA−A線に沿う位置に対応する断面図が示されている。

【0032】

まず、フレキシブル基板2と、電子部品4とを用意する。

電子部品4は、図3(a)及び図4(a)に示すように、断面半円状の凸条である樹脂24の上面に開口する複数の溝部24aが形成されており、かかる溝部24aの形成位置に対応して帯状の導電膜25が形成されたものである。本実施形態の場合、従来のバンプ電極とは異なり、樹脂24は、実装前から溝部24aの部分が凹んだ形状である。

【0033】

樹脂24の溝部24aは、エキシマレーザー等によるレーザー加工、ワイヤーソーなどを用いた切削加工、型材を用いたスタンプ加工などにより形成することができる。図4(a)に示すように、溝部24aの幅W1は、対応する金属端子12の幅W2よりも狭く形成されている。さらに、溝部24aは、金属端子12の上面(導電膜25に接触する面)よりも狭く形成されていることが好ましい。

【0034】

溝部24aの幅W1は、特に限定されないが、狭すぎると溝部24aを形成する効果が得られにくくなり、広すぎると金属端子12と接触する導電膜25の面が小さくなって接続抵抗が上昇するおそれがある。したがって、実装時の樹脂24や導電膜25の変形量、実装後の接続抵抗に基づいて最適な幅に設定するとよい。

【0035】

溝部24aの深さDは、特に限定されないが、浅すぎると溝部24aを形成する効果が得られにくくなり、深すぎると溝部24aの内壁面への導電膜25の付き回りが悪くなるため、接続形態によっては接続抵抗が上昇するおそれがある。したがって、実装時の樹脂24や導電膜25の変形量、実装後の接続抵抗に基づいて最適な深さに設定するとよい。

【0036】

本実施形態の場合、溝部24aの内壁面にも導電膜25が形成されている構成であるため、導電膜25は溝部24aを形成した後、金属膜を成膜し、これをパターニングすることにより形成する。Au接合やAuSn接合などの金属接合により導電膜25と金属端子12を接続する場合には、接続部における接触面積を大きくする方が接合強度が高くなるため、本実施形態のように溝部24aの内壁面にも導電膜25を形成することが好ましい。

【0037】

一方、NCP(Non-Conductive Paste)等を用いた樹脂接合を行う場合には、金属端子12に対する導電膜25の接触面積が小さくても十分な接続性が確保できるため、溝部24aの内壁面には必ずしも導電膜25が形成されていなくてもよい。この場合には、断面半円状の凸条からなる樹脂24を形成した後、複数の帯状の導電膜25をパターン形成し、その後に導電膜25の形成位置に溝部24aを形成することで実装構造体を作製することができる。

【0038】

フレキシブル基板2は、図3(b)及び図4(a)に示すように、基板11上に、先端に金属端子12を有する複数の配線が形成された構成を備えている。図3(c)に示すように、基板11の辺縁から基板中央部へ向かって延びる配線が互いに対向して配置された領域が、電子部品4が実装される実装領域11Aである。

【0039】

電子部品4及びフレキシブル基板2を用意したならば、図3(c)及び図4(a)に示すように、電子部品4のバンプ電極23が形成された面と、フレキシブル基板2の金属端子12が形成された面とを対向させて配置する。このとき、図4(a)に示すように、バンプ電極23の溝部24aが、フレキシブル基板2の金属端子12上に位置合わせする。より好ましくは、溝部24aにより分割される導電膜25上の領域(接触領域25a及び接触領域25b)が、金属端子12の上面に均等に配置されるように、溝部24aを金属端子12の幅方向(図示左右方向)の中央部に位置合わせする。

【0040】

その後、図4(b)に示すように、図示略の加圧加熱工具に保持した電子部品4を降下させてフレキシブル基板2に密着させる。これにより、金属端子12と、導電膜25の接触領域25a、25bとが当接する。この状態から、さらに電子部品4をフレキシブル基板2に押圧すると、図2に示したように、金属端子12が接触領域25a、25bに押し込まれて樹脂24の一部と導電膜25とが変形する。そして、上記のように導電膜25と金属端子12とが当接した状態で、加圧加熱されることにより、導電膜25と金属端子12とが接合され、電子部品4とフレキシブル基板2とが電気的に接続される。

【0041】

ここで、上記の加圧加熱に際して、バンプ電極23の導電膜25上の接触領域は、溝部24aによって2つの接触領域25a、25bに分割されている。そのため、金属端子12を押し込む際の衝撃が、接触領域25a、25bにそれぞれ分散される。また、溝部24aが形成されていることで、溝部24a近傍の樹脂24及び導電膜25は、金属端子12の押し込み方向(図示上下方向)だけでなく、溝部24aを変形させるようにして基板面方向(図示左右方向)へも変形する。これにより、金属端子12が押し込まれた分の変形量が複数の方向に分散して吸収される。

以上により、実装時の衝撃が大きく低減され、導電膜25におけるクラックの発生が抑制される。

【0042】

その後、電子部品4とフレキシブル基板2との隙間に、ディスペンサーなどを用いて樹脂系接着剤を充填し、これを硬化させることで、電子部品4とフレキシブル基板2とを接着固定するとともに両者の接続部を封止する封止樹脂層3を形成することができる。

【0043】

以上の工程により、電子部品4のバンプ電極23の導電膜25がフレキシブル基板2の金属端子12に電気的に接続され、かつ、電子部品4がフレキシブル基板2上に封止樹脂層3により接着固定された実装構造体10を作製することができる。

【0044】

以上、詳細に説明したように、本実施形態の実装構造体では、バンプ電極23に溝部24aを設け、溝部24aによって分割された接触領域25a、25bを金属端子12と接続する構造を採用したことで、実装時に樹脂24及び導電膜25に作用する衝撃を複数の領域に分散することができ、実装時の変形方向も複数方向に分散することができる。かかる作用により、導電膜25にクラックが発生するのを抑制することができ、接続部に不具合の生じにくい実装構造体とすることができる。

【0045】

[変形例]

以下、図5及び図6を参照しつつ実施形態の変形例について説明する。

【0046】

図5は、変形例に係る電子部品及びフレキシブル基板を示す図である。図6は、変形例に係る実装工程を示す説明図である。なお、図6は、図5(c)のB−B線に沿う位置における断面図が示されている。

先の実施形態では、樹脂24の幅方向に延びる溝部24aが形成されているバンプ電極23を備えた実装構造体について説明したが、図5(a)に示すように、バンプ電極23は、樹脂24の延在方向に沿って延びる溝部24bが形成されている構成であってもよい。

このような構成とした場合にも、溝部24bによって、導電膜25の金属端子12との接続部位を2つの接触領域25c、及び接触領域25d(図6参照)に分割することができ、先の実施形態と同様の作用効果を得ることができる。

【0047】

溝部24bを有するバンプ電極23を備えた電子部品4を実装する場合には、まず、図6(a)に示すように、フレキシブル基板2の金属端子12上に、電子部品4のバンプ電極23を配置する。このとき、バンプ電極23の各々の導電膜25を、対応する金属端子12に対して位置合わせする。本例の場合には、溝部24bは樹脂24の長手方向に沿って形成されているため、溝部24bと金属端子12とを位置合わせする必要はない。溝部24bが樹脂24の幅方向の中央に形成されていれば、接触領域25c、25dは、金属端子12の上面に対して均等に配置される。

【0048】

本実施形態において、溝部24bの幅W3は、特に限定されないが、狭すぎると溝部24bを形成する効果が得られにくくなり、広すぎると金属端子12と接触する導電膜25の面が小さくなって接続抵抗が上昇するおそれがある。したがって、実装時の樹脂24や導電膜25の変形量、実装後の接続抵抗等に基づいて最適な幅に設定するとよい。

【0049】

その後、図6(b)に示すように、図示略の加圧加熱工具に保持した電子部品4を降下させてフレキシブル基板2に密着させて加圧する。これにより、金属端子12と、導電膜25の接触領域25c、25dとが当接した状態から、金属端子12が接触領域25c、25dに押し込まれ、図示のように樹脂24の一部と導電膜25とが変形する。そして、上記のように導電膜25と金属端子12とが当接した状態で、加圧加熱されることにより、導電膜25と金属端子12とが接合され、電子部品4とフレキシブル基板2とが電気的に接続される。

【0050】

ここで、上記の加圧加熱に際して、バンプ電極23の導電膜25上の接触領域は、溝部24bによって2つの接触領域25c、25dに分割されている。そのため、金属端子12を押し込む際の衝撃が、接触領域25c、25dにそれぞれ分散される。また、溝部24bが形成されていることで、溝部24b近傍の樹脂24及び導電膜25は、金属端子12の押し込み方向(図示上下方向)だけでなく、基板面方向(図示左右方向)への変形も許容されるので、金属端子12が押し込まれた分の変形量が複数の方向に分散して吸収される。これらにより、実装時の衝撃が大きく低減され、導電膜25におけるクラックの発生を抑制することができる。

【0051】

その後、電子部品4とフレキシブル基板2との隙間に、ディスペンサーなどを用いて樹脂系接着剤を充填し、これを硬化させることで、電子部品4とフレキシブル基板2とを接着固定するとともに両者の接続部を封止する封止樹脂層3を形成することができる。

【0052】

なお、先の実施形態及び変形例では、樹脂24に形成される溝部24a、24bが、導電膜25の形成領域内にで1本のみである場合について説明したが、複数本の溝部を形成してもよいのはもちろんである。例えば、溝部24aと溝部24bの両方を形成してもよい。この場合、導電膜25の金属端子12との接続部位は4分割されることになる。あるいは、導電膜25毎に溝部24a(又は溝部24b)が複数本形成されている構成としてもよい。

上記構成によれば、実装時に金属端子12の押圧力によって樹脂24及び導電膜25が変形する際の変形が許容される方向が増えるため、導電膜25が特定方向に大きく変形することによるクラックの発生を抑えることができる。

【0053】

なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において適宜変更することができる。

【符号の説明】

【0054】

4…電子部品、10…実装構造体、11…基板、12…金属端子、23…バンプ電極、24…樹脂、24a,24b…溝部、25…導電膜、25a,25b,25c,25d…接触領域、W1,W2,W3…幅

【技術分野】

【0001】

本発明は、電子部品の実装構造体に関するものである。

【背景技術】

【0002】

従来より、ドライバーIC等の電子部品をフレキシブル基板上に実装する、いわゆるCOF(Chip On FPC)構造と称される実装構造が知られている。

このような実装構造に用いられるフレキシブル基板には、配線パターンに接続するAu、Sn等の金属からなるランド(端子)が形成されている。一方、電子部品の表面には、絶縁膜を介してランドと電気的接続を得るためのバンプ電極が形成され、このバンプ電極は、絶縁膜上に露出した電極に導通されることで電子部品の電極としての機能を有する。

バンプ電極としては、コアとなる凸条形状の樹脂の表面がAuまたはAu合金からなる導電膜で覆われた構造の樹脂コアバンプが多く用いられている。そして、このランドにバンプ電極を接続させた状態で、フレキシブル基板上に電子部品を実装することにより、電子部品の実装構造体が形成されている(例えば、特許文献1参照)。

【0003】

上記の電子部品の実装構造体においては、フレキシブル基板上に電子部品がより強固にかつ確実に接続していることが望まれている。特に、ランドやバンプ電極がそれぞれ複数ずつあり、複数のランド−バンプ電極間をそれぞれ接続させる場合には、全てのランド−バンプ電極間が良好に接続していることが、信頼性を確保するうえで重要となっている。

この実装構造体のバンプ電極は、コアとなる樹脂の表面が導電膜で覆われた構造であるから、従来のAu等の金属からなるバンプと比べて狭ピッチ化が可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−049225号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1記載の電子部品の実装構造体では、バンプ電極(樹脂コア)を変形させて基板との接続を行うが、樹脂コア上に形成された導電膜が薄すぎたり、バンプ電極の変形度が大きすぎると、バンプ電極の導電膜にクラックが生じやすくなるため、実装条件の設定が難しくなる場合があった。

【0006】

本発明は、上記の課題を解決するためになされたものであって、接続部に不具合の生じにくい構造を備えた電子部品の実装構造体を提供することを目的の一つとする。

【課題を解決するための手段】

【0007】

本発明の電子部品の実装構造体は、コアとなる樹脂の表面の長手方向に沿う複数箇所が金属からなる導電膜で覆われた構造を有するバンプ電極を備えた電子部品と、金属端子を備えた基板とを電気的に接続してなる電子部品の実装構造体であって、前記バンプ電極の前記金属端子と接続される位置に、前記金属端子との接触領域を少なくとも二分割する溝部が形成されていることを特徴とする。

【0008】

この構成によれば、バンプ電極に溝部を設け、溝部によって分割された接触領域を金属端子と接続する構造を採用したことで、実装時に樹脂及び導電膜に作用する衝撃を複数の領域に分散することができ、実装時の変形方向も複数方向に分散することができる。かかる作用により、導電膜にクラックが発生するのを抑制することができ、接続部に不具合の生じにくい実装構造体とすることができる。

【0009】

前記溝部は、前記樹脂の幅方向に沿って延びている構成としてもよい。

このような構成とすれば、溝部を形成することによる導電膜の断線が生じにくい構造となる。

【0010】

前記溝部は、前記樹脂の長手方向に沿って延びている構成としてもよい。

このような構成とすれば、導電膜と金属端子との位置合わせが容易になる。

【0011】

各々の前記導電膜ごとに、複数本の前記溝部が形成されている構成としてもよい。

このような構成とすれば、実装時に金属端子の押圧力によって樹脂及び導電膜が変形する際に、変形が許容される方向が増えるため、導電膜が特定方向に大きく変形することによるクラックの発生を抑えることができる。

【図面の簡単な説明】

【0012】

【図1】実施形態に係る電子部品の実装構造体を示す側面図。

【図2】図1のA−A線に沿う断面図。

【図3】電子部品及びフレキシブル基板を示す図。

【図4】実装工程の説明図。

【図5】変形例に係る電子部品及びフレキシブル基板を示す図。

【図6】変形例に係る実装工程を示す説明図。

【発明を実施するための形態】

【0013】

以下、図面を用いて本発明の実施の形態について説明する。

なお、本発明の範囲は、以下の実施の形態に限定されるものではなく、本発明の技術的思想の範囲内で任意に変更可能である。また、以下の図面においては、各構成をわかりやすくするために、実際の構造と各構造における縮尺や数等を異ならせる場合がある。

【0014】

図1は、本発明の一実施形態である、電子部品と可撓性基板との実装構造体を示す側面図である。図2は、図1のA−A線に沿う断面図である。図3は、電子部品及びフレキシブル基板を示す図である。

【0015】

実装構造体10は、図1及び図2に示すように、フレキシブル基板(可撓性基板)2と電子部品4とを、封止樹脂層3により接着固定することで一体化した構成を備えている。

【0016】

フレキシブル基板2は、プラスチックフィルム基板等の可撓性を有する基板11と、基板11上に形成された複数の金属端子12とを備えている。金属端子12は、基板11上に形成された配線パターンと接続されている。なお、基板11は、ガラス基板やプリント基板、半導体基板などの可撓性を有しない基板であってもよい。

【0017】

金属端子12は、Au、Sn、Al、Cu等の単体金属や、Au合金、Sn合金、Al合金、Cu合金等の合金により形成されたストライプ状の金属膜により形成されている。金属端子12は数μm程度の厚い金属膜からなり、その横断面(幅方向の断面)の形状は、略台形状である。

【0018】

封止樹脂層3は、本実施形態の場合、接着剤としての機能及び封止材としての機能を兼ね備えるものである。封止樹脂層3はフレキシブル基板2と電子部品4との導電接触部分の周囲を覆うように充填され、硬化されることにより形成される。

封止樹脂層3を構成する樹脂は、封止機能と接着機能を備えた樹脂であればよく、樹脂の種類は特に制限されず、絶縁特性、取り扱いの容易性等を勘案して好適な樹脂系接着剤を選択すればよい。具体的には、エポキシ樹脂系の接着剤等を挙げることができる。

【0019】

電子部品4は、ドライバーIC等の半導体素子(図示略)が内蔵された絶縁材料からなるパッケージ21と、パッケージ21の能動面21aに形成された絶縁膜22と、絶縁膜22上に突設されるとともに上記半導体素子と導通するバンプ電極23と、を備えている。

【0020】

なお、本実施形態では能動面21a上にバンプ電極23が形成された電子部品4を例示しているが、能動面21aと反対側の面にバンプ電極23が形成された構成であってもよい。またバンプ電極23が、半導体素子ではなくパッケージ上に併設されたキャパシタやインダクタなどの受動素子に接続されている構成であってもよい。

【0021】

バンプ電極23は、図2及び図3に示すように、絶縁膜22上に形成された断面略半円状の凸条である樹脂24と、樹脂24の外周面に所定間隔で形成された複数の溝部24aと、溝部24aの形成位置に対応して樹脂24の外周面に形成された複数の帯状の導電膜25と、を備えている。バンプ電極23は、樹脂24をコアとし、その表面に形成された導電膜25を電極とする樹脂コアバンプである。

【0022】

樹脂24は、絶縁性を有する感光性樹脂や熱硬化性樹脂からなるもので、具体的には、ポリイミド樹脂、アクリル樹脂、フェノール樹脂、シリコーン樹脂、シリコーン変性ポリイミド樹脂、エポキシ樹脂等が挙げられる。樹脂24は、公知のリソグラフィ技術やエッチング技術により断面半円状の凸条に形成されている。

なお、樹脂の材質(硬度)や形状については、フレキシブル基板2の金属端子12の形状や大きさ等により適宜、選択・設計される。例えば、樹脂24は、断面半楕円状、断面略台形状の凸条であってもよい。

【0023】

溝部24aは、樹脂24の長手方向(延在方向)と交差する方向に延びる溝として樹脂24の表面に形成されている。したがって、溝部24aは、樹脂24の長手方向において対向する側壁121及び側壁122と、それらの側壁の間に形成された底壁(底面)123と、を有する。また溝部24aは金属端子12よりも狭い幅に形成されており、金属端子12と接触する導電膜25上の接触領域を二分割するように形成されている。また本実施形態のように溝部24aの延在方向が樹脂の長手方向と交差する方向であれば、溝部24aに起因する導電膜25の断線が生じにくいという利点が得られる。

【0024】

図2に示す実装後の状態では、溝部24aを含む部位が金属端子12の押圧力により変形しており、側壁121、122は略台形状、底壁123は矩形状の面である。一方、未実装の状態では、樹脂24が断面半円状の凸条であるから、側壁121、122は扇形状の面である。

【0025】

導電膜25は、図3に示すように、溝部24aの内壁面と、溝部24aの周囲の樹脂24の外周面とに形成されるとともに、樹脂24の幅方向の両側へ延びている。そして、導電膜25は、絶縁膜22に形成された図示略のコンタクトホールを介して、能動面21aの半導体素子等と電気的に接続されている。したがって導電膜25は、電子部品4の外部接続端子として機能する。また複数の導電膜25は樹脂24の長手方向に沿って間隔を空けて設けられており、各々の導電膜25が能動面21aに形成された半導体素子の端子に接続されている。

【0026】

導電膜25は、金属又は合金により構成され、例えば、Au、Cu、Cr、Ni、Ti、W、Al、Pd、及びそれらの合金(例えば、TiW、NiV等)を用いることができる。また場合によっては、鉛フリーはんだ等により形成してもよい。導電膜25は、単層の金属からなるものとしてもよく、複数の金属膜を積層した積層膜としてもよい。

【0027】

導電膜25の形成方法は特に限定されず、スパッタ法等の公知の成膜法で成膜し、その後帯状にパターニングしたものであってもよく、無電解メッキにより選択的に形成したものであってもよい。また、スパッタ法や無電解メッキにより下地膜を形成し、その後電解メッキにより下地膜上に上層膜を形成し、これら下地膜と上層膜とからなる積層膜により導電膜25を形成してもよい。

導電膜25を構成する金属あるいは合金の種類、層構造、形成方法、膜厚、幅等については、上述した樹脂24と同様に、フレキシブル基板2の金属端子12の形状や大きさ等により適宜、選択・設計される。

【0028】

上記構成を備えた電子部品4とフレキシブル基板2との接続構造は、図2に示すように、バンプ電極23の溝部24aが形成されている位置において、バンプ電極23にフレキシブル基板2の金属端子12が押し込まれ、樹脂24及び溝部24aが一部変形した状態で金属端子12の上面とバンプ電極23の導電膜25とが当接している。かかる構造により、導電膜25と金属端子12とが電気的に接続されている。

【0029】

そして、バンプ電極23に溝部24aが形成されているため、導電膜25と金属端子12との接触領域は、溝部24aを挟んで二分割されている。かかる構造により、金属端子12の押圧力が少なくとも二面に分散され、実装時の衝撃が低減される。また、金属端子12が押し込まれた際の樹脂24及び導電膜25の変形量の一部を溝部24aの変形により吸収することができる。これらにより、導電膜25におけるクラックの発生を抑制できる実装構造とされている。

【0030】

なお、金属端子12及び導電膜25の少なくとも一方がAuからなり、他方がAu又はSnからなるものである場合には、Au接合又はAuSn接合により簡便に低抵抗の接合部を形成することができる。さらにこれらの接合を用いる場合には、端子の接合部で十分な強度が得られるため、封止樹脂層3を設けない構成とすることも可能である。

【0031】

次に、本実施形態の電子部品の実装方法について、図3及び図4に基づき説明する。

図4は、実装工程の説明図である。なお、図4には、図1のA−A線に沿う位置に対応する断面図が示されている。

【0032】

まず、フレキシブル基板2と、電子部品4とを用意する。

電子部品4は、図3(a)及び図4(a)に示すように、断面半円状の凸条である樹脂24の上面に開口する複数の溝部24aが形成されており、かかる溝部24aの形成位置に対応して帯状の導電膜25が形成されたものである。本実施形態の場合、従来のバンプ電極とは異なり、樹脂24は、実装前から溝部24aの部分が凹んだ形状である。

【0033】

樹脂24の溝部24aは、エキシマレーザー等によるレーザー加工、ワイヤーソーなどを用いた切削加工、型材を用いたスタンプ加工などにより形成することができる。図4(a)に示すように、溝部24aの幅W1は、対応する金属端子12の幅W2よりも狭く形成されている。さらに、溝部24aは、金属端子12の上面(導電膜25に接触する面)よりも狭く形成されていることが好ましい。

【0034】

溝部24aの幅W1は、特に限定されないが、狭すぎると溝部24aを形成する効果が得られにくくなり、広すぎると金属端子12と接触する導電膜25の面が小さくなって接続抵抗が上昇するおそれがある。したがって、実装時の樹脂24や導電膜25の変形量、実装後の接続抵抗に基づいて最適な幅に設定するとよい。

【0035】

溝部24aの深さDは、特に限定されないが、浅すぎると溝部24aを形成する効果が得られにくくなり、深すぎると溝部24aの内壁面への導電膜25の付き回りが悪くなるため、接続形態によっては接続抵抗が上昇するおそれがある。したがって、実装時の樹脂24や導電膜25の変形量、実装後の接続抵抗に基づいて最適な深さに設定するとよい。

【0036】

本実施形態の場合、溝部24aの内壁面にも導電膜25が形成されている構成であるため、導電膜25は溝部24aを形成した後、金属膜を成膜し、これをパターニングすることにより形成する。Au接合やAuSn接合などの金属接合により導電膜25と金属端子12を接続する場合には、接続部における接触面積を大きくする方が接合強度が高くなるため、本実施形態のように溝部24aの内壁面にも導電膜25を形成することが好ましい。

【0037】

一方、NCP(Non-Conductive Paste)等を用いた樹脂接合を行う場合には、金属端子12に対する導電膜25の接触面積が小さくても十分な接続性が確保できるため、溝部24aの内壁面には必ずしも導電膜25が形成されていなくてもよい。この場合には、断面半円状の凸条からなる樹脂24を形成した後、複数の帯状の導電膜25をパターン形成し、その後に導電膜25の形成位置に溝部24aを形成することで実装構造体を作製することができる。

【0038】

フレキシブル基板2は、図3(b)及び図4(a)に示すように、基板11上に、先端に金属端子12を有する複数の配線が形成された構成を備えている。図3(c)に示すように、基板11の辺縁から基板中央部へ向かって延びる配線が互いに対向して配置された領域が、電子部品4が実装される実装領域11Aである。

【0039】

電子部品4及びフレキシブル基板2を用意したならば、図3(c)及び図4(a)に示すように、電子部品4のバンプ電極23が形成された面と、フレキシブル基板2の金属端子12が形成された面とを対向させて配置する。このとき、図4(a)に示すように、バンプ電極23の溝部24aが、フレキシブル基板2の金属端子12上に位置合わせする。より好ましくは、溝部24aにより分割される導電膜25上の領域(接触領域25a及び接触領域25b)が、金属端子12の上面に均等に配置されるように、溝部24aを金属端子12の幅方向(図示左右方向)の中央部に位置合わせする。

【0040】

その後、図4(b)に示すように、図示略の加圧加熱工具に保持した電子部品4を降下させてフレキシブル基板2に密着させる。これにより、金属端子12と、導電膜25の接触領域25a、25bとが当接する。この状態から、さらに電子部品4をフレキシブル基板2に押圧すると、図2に示したように、金属端子12が接触領域25a、25bに押し込まれて樹脂24の一部と導電膜25とが変形する。そして、上記のように導電膜25と金属端子12とが当接した状態で、加圧加熱されることにより、導電膜25と金属端子12とが接合され、電子部品4とフレキシブル基板2とが電気的に接続される。

【0041】

ここで、上記の加圧加熱に際して、バンプ電極23の導電膜25上の接触領域は、溝部24aによって2つの接触領域25a、25bに分割されている。そのため、金属端子12を押し込む際の衝撃が、接触領域25a、25bにそれぞれ分散される。また、溝部24aが形成されていることで、溝部24a近傍の樹脂24及び導電膜25は、金属端子12の押し込み方向(図示上下方向)だけでなく、溝部24aを変形させるようにして基板面方向(図示左右方向)へも変形する。これにより、金属端子12が押し込まれた分の変形量が複数の方向に分散して吸収される。

以上により、実装時の衝撃が大きく低減され、導電膜25におけるクラックの発生が抑制される。

【0042】

その後、電子部品4とフレキシブル基板2との隙間に、ディスペンサーなどを用いて樹脂系接着剤を充填し、これを硬化させることで、電子部品4とフレキシブル基板2とを接着固定するとともに両者の接続部を封止する封止樹脂層3を形成することができる。

【0043】

以上の工程により、電子部品4のバンプ電極23の導電膜25がフレキシブル基板2の金属端子12に電気的に接続され、かつ、電子部品4がフレキシブル基板2上に封止樹脂層3により接着固定された実装構造体10を作製することができる。

【0044】

以上、詳細に説明したように、本実施形態の実装構造体では、バンプ電極23に溝部24aを設け、溝部24aによって分割された接触領域25a、25bを金属端子12と接続する構造を採用したことで、実装時に樹脂24及び導電膜25に作用する衝撃を複数の領域に分散することができ、実装時の変形方向も複数方向に分散することができる。かかる作用により、導電膜25にクラックが発生するのを抑制することができ、接続部に不具合の生じにくい実装構造体とすることができる。

【0045】

[変形例]

以下、図5及び図6を参照しつつ実施形態の変形例について説明する。

【0046】

図5は、変形例に係る電子部品及びフレキシブル基板を示す図である。図6は、変形例に係る実装工程を示す説明図である。なお、図6は、図5(c)のB−B線に沿う位置における断面図が示されている。

先の実施形態では、樹脂24の幅方向に延びる溝部24aが形成されているバンプ電極23を備えた実装構造体について説明したが、図5(a)に示すように、バンプ電極23は、樹脂24の延在方向に沿って延びる溝部24bが形成されている構成であってもよい。

このような構成とした場合にも、溝部24bによって、導電膜25の金属端子12との接続部位を2つの接触領域25c、及び接触領域25d(図6参照)に分割することができ、先の実施形態と同様の作用効果を得ることができる。

【0047】

溝部24bを有するバンプ電極23を備えた電子部品4を実装する場合には、まず、図6(a)に示すように、フレキシブル基板2の金属端子12上に、電子部品4のバンプ電極23を配置する。このとき、バンプ電極23の各々の導電膜25を、対応する金属端子12に対して位置合わせする。本例の場合には、溝部24bは樹脂24の長手方向に沿って形成されているため、溝部24bと金属端子12とを位置合わせする必要はない。溝部24bが樹脂24の幅方向の中央に形成されていれば、接触領域25c、25dは、金属端子12の上面に対して均等に配置される。

【0048】

本実施形態において、溝部24bの幅W3は、特に限定されないが、狭すぎると溝部24bを形成する効果が得られにくくなり、広すぎると金属端子12と接触する導電膜25の面が小さくなって接続抵抗が上昇するおそれがある。したがって、実装時の樹脂24や導電膜25の変形量、実装後の接続抵抗等に基づいて最適な幅に設定するとよい。

【0049】

その後、図6(b)に示すように、図示略の加圧加熱工具に保持した電子部品4を降下させてフレキシブル基板2に密着させて加圧する。これにより、金属端子12と、導電膜25の接触領域25c、25dとが当接した状態から、金属端子12が接触領域25c、25dに押し込まれ、図示のように樹脂24の一部と導電膜25とが変形する。そして、上記のように導電膜25と金属端子12とが当接した状態で、加圧加熱されることにより、導電膜25と金属端子12とが接合され、電子部品4とフレキシブル基板2とが電気的に接続される。

【0050】

ここで、上記の加圧加熱に際して、バンプ電極23の導電膜25上の接触領域は、溝部24bによって2つの接触領域25c、25dに分割されている。そのため、金属端子12を押し込む際の衝撃が、接触領域25c、25dにそれぞれ分散される。また、溝部24bが形成されていることで、溝部24b近傍の樹脂24及び導電膜25は、金属端子12の押し込み方向(図示上下方向)だけでなく、基板面方向(図示左右方向)への変形も許容されるので、金属端子12が押し込まれた分の変形量が複数の方向に分散して吸収される。これらにより、実装時の衝撃が大きく低減され、導電膜25におけるクラックの発生を抑制することができる。

【0051】

その後、電子部品4とフレキシブル基板2との隙間に、ディスペンサーなどを用いて樹脂系接着剤を充填し、これを硬化させることで、電子部品4とフレキシブル基板2とを接着固定するとともに両者の接続部を封止する封止樹脂層3を形成することができる。

【0052】

なお、先の実施形態及び変形例では、樹脂24に形成される溝部24a、24bが、導電膜25の形成領域内にで1本のみである場合について説明したが、複数本の溝部を形成してもよいのはもちろんである。例えば、溝部24aと溝部24bの両方を形成してもよい。この場合、導電膜25の金属端子12との接続部位は4分割されることになる。あるいは、導電膜25毎に溝部24a(又は溝部24b)が複数本形成されている構成としてもよい。

上記構成によれば、実装時に金属端子12の押圧力によって樹脂24及び導電膜25が変形する際の変形が許容される方向が増えるため、導電膜25が特定方向に大きく変形することによるクラックの発生を抑えることができる。

【0053】

なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において適宜変更することができる。

【符号の説明】

【0054】

4…電子部品、10…実装構造体、11…基板、12…金属端子、23…バンプ電極、24…樹脂、24a,24b…溝部、25…導電膜、25a,25b,25c,25d…接触領域、W1,W2,W3…幅

【特許請求の範囲】

【請求項1】

コアとなる樹脂の表面の長手方向に沿う複数箇所が金属からなる導電膜で覆われた構造を有するバンプ電極を備えた電子部品と、金属端子を備えた基板とを電気的に接続してなる電子部品の実装構造体であって、

前記バンプ電極の前記金属端子と接続される位置に、前記金属端子との接触領域を少なくとも二分割する溝部が形成されていることを特徴とする電子部品の実装構造体。

【請求項2】

前記溝部は、前記樹脂の幅方向に沿って延びていることを特徴とする請求項1に記載の電子部品の実装構造体。

【請求項3】

前記溝部は、前記樹脂の長手方向に沿って延びていることを特徴とする請求項1に記載の電子部品の実装構造体。

【請求項4】

各々の前記導電膜ごとに、複数本の前記溝部が形成されていることを特徴とする請求項1から3のいずれか1項に記載の電子部品の実装構造体。

【請求項1】

コアとなる樹脂の表面の長手方向に沿う複数箇所が金属からなる導電膜で覆われた構造を有するバンプ電極を備えた電子部品と、金属端子を備えた基板とを電気的に接続してなる電子部品の実装構造体であって、

前記バンプ電極の前記金属端子と接続される位置に、前記金属端子との接触領域を少なくとも二分割する溝部が形成されていることを特徴とする電子部品の実装構造体。

【請求項2】

前記溝部は、前記樹脂の幅方向に沿って延びていることを特徴とする請求項1に記載の電子部品の実装構造体。

【請求項3】

前記溝部は、前記樹脂の長手方向に沿って延びていることを特徴とする請求項1に記載の電子部品の実装構造体。

【請求項4】

各々の前記導電膜ごとに、複数本の前記溝部が形成されていることを特徴とする請求項1から3のいずれか1項に記載の電子部品の実装構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−209312(P2012−209312A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−71862(P2011−71862)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]