電子部品の実装構造体

【課題】好適に空間を封止することが可能な電子部品の実装構造体を提供する。

【解決手段】実装構造体1は、支持部材5と、該支持部材5上にバンプ8を介して実装された複数の圧電素子7と、複数の圧電素子7を共に覆い、複数の圧電素子7と支持部材5との間の空間Sを密閉する封止樹脂(樹脂部9)とを有する。複数の圧電素子7は、隣り合う圧電素子7の下面19a間の距離d1が下面19aよりも上方側の所定位置間(例えば上面19b間)の距離d2よりも大きい。そして、樹脂部9は、隣り合う圧電素子7間の間隙Wの少なくとも上方側の一部に充填された介在部9eを有する。

【解決手段】実装構造体1は、支持部材5と、該支持部材5上にバンプ8を介して実装された複数の圧電素子7と、複数の圧電素子7を共に覆い、複数の圧電素子7と支持部材5との間の空間Sを密閉する封止樹脂(樹脂部9)とを有する。複数の圧電素子7は、隣り合う圧電素子7の下面19a間の距離d1が下面19aよりも上方側の所定位置間(例えば上面19b間)の距離d2よりも大きい。そして、樹脂部9は、隣り合う圧電素子7間の間隙Wの少なくとも上方側の一部に充填された介在部9eを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電素子等の電子部品が実装された実装構造体に関する。

【背景技術】

【0002】

空間を封止している実装構造体が知られている。例えば、特許文献1の実装構造体では、弾性表面波(SAW:Surface Acoustic Wave)デバイスが配線基板に実装されている。SAWデバイスは、圧電基板と、圧電基板の主面に形成されたIDT(InterDigital Transducer)と、IDT上の空間を封止するカバーとを有し、カバー上面側を配線基板に対向させて表面実装されている。SAWデバイスは、他の電子部品と共に封止樹脂に覆われ、封止樹脂は、SAWデバイスと配線基板との間隙及びSAWデバイスと他の電子部品との間隙にも充填されている。このように、圧電基板と配線基板との間には、カバー及び封止樹脂によって封止された空間が形成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−217673号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の空間の封止方法では、種々の不都合が生じる。例えば、SAWデバイスの圧電基板と、SAWデバイスが実装される配線基板との間にはカバー及び封止樹脂が介在することになり、実装構造体が大型化する。

【0005】

本発明の目的は、好適に空間を封止することが可能な電子部品の実装構造体を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一態様に係る電子部品の実装構造体は、支持部材と、前記支持部材上にバンプを介して実装された複数の電子部品と、前記複数の電子部品を共に覆い、前記複数の電子部品と前記支持部材との間の空間を密閉する封止樹脂と、を有し、前記複数の電子部品は、隣り合う電子部品の下面間の距離が下面よりも上方側の所定位置間の距離よりも大きく、前記封止樹脂は、前記隣り合う電子部品間の間隙の少なくとも上方側の一部に充填された介在部を有する。

【0007】

好適には、前記介在部は、その下面が前記支持部材から離間しているとともに凹状となっている。

【0008】

好適には、前記隣り合う電子部品の少なくとも一方は、他方の電子部品側の側面が、上面側ほど他方の電子部品側に位置するように傾斜している。

【0009】

好適には、前記隣り合う電子部品の少なくとも一方は、他方の電子部品側の側面に、下面よりも上方において他方の電子部品側に突出する突部が設けられている。

【0010】

好適には、前記介在部は、前記突部よりも下方の位置まで少なくとも充填されている。

【発明の効果】

【0011】

上記の構成によれば、空間を好適に封止できる。

【図面の簡単な説明】

【0012】

【図1】図1(a)及び図1(b)は本発明の第1の実施形態に係る実装構造体の外観を示す上面側及び下面側から見た斜視図。

【図2】図1の実装構造体の分解斜視図。

【図3】図3は図1(a)のIII−III線における断面図。

【図4】図4(a)〜図4(e)は図1の実装構造体の製造方法を説明する断面図。

【図5】図5(a)及び図5(b)は第1の実施形態の変形例に係る実装構造体を示す断面図。

【図6】図6は第2の実施形態に係る実装構造体を示す断面図。

【図7】図7(a)〜図7(c)は図6の実装構造体の製造方法を説明する断面図。

【図8】図8(a)及び図8(b)は第2の実施形態の変形例に係る実装構造体を示す断面図。

【図9】図9(a)及び図9(b)は第2の実施形態の他の変形例に係る実装構造体を示す断面図。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態に係る電子部品の実装構造体について、図面を参照して説明する。なお、以下の説明で用いられる図は模式的なものであり、図面上の寸法比率等は現実のものとは必ずしも一致していない。

【0014】

また、各実施形態等の説明において、既に説明した構成と同一若しくは類似する構成については、同一の符号を付して説明を省略することがある。

【0015】

(第1の実施形態)

図1(a)は、本発明の第1の実施形態に係る実装構造体1の外観を示す上面側から見た斜視図であり、図1(b)は、実装構造体1の外観を示す下面側から見た斜視図である。

【0016】

なお、実装構造体1は、いずれの方向が上方若しくは下方とされてもよいものであるが、便宜的に、直交座標系xyzを定義するとともに、z方向の正側を上方として、上面若しくは下面の語を用いるものとする。

【0017】

実装構造体1は、例えば、概ね直方体状に形成されており、その下面には、複数の外部端子3が適宜な形状及び適宜な数で露出している。実装構造体1の大きさは適宜な大きさとされてよいが、例えば、1辺の長さが1mm〜十数mmである。

【0018】

実装構造体1は、不図示の実装基板に対して下面を対向させて配置され、実装基板に設けられたパッドと複数の外部端子3とがはんだバンプ等を介して接合されることにより実装基板に実装される。そして、実装構造体1は、例えば、複数の外部端子3のいずれかを介して信号が入力され、入力された信号に所定の処理を施して複数の外部端子3のいずれかから出力する。

【0019】

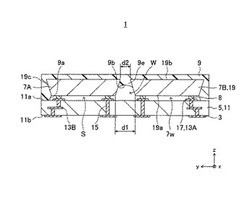

図2は、実装構造体1の分解斜視図である。図3は、図1(a)のIII−III線における断面図である。なお、実際には、実装構造体1は、一部の部材の破断無しには図2のように分解することはできない。

【0020】

実装構造体1は、支持部材5と、当該支持部材5上に実装された複数(本実施形態では2つ)の圧電素子7A及び7B(以下、A,Bを省略することがある。)と、支持部材5と圧電素子7との間に介在するバンプ8(図3)と、圧電素子7を封止する樹脂部9とを有している。

【0021】

支持部材5は、例えば、リジッド式のプリント配線板によって構成されており、絶縁基体11と、絶縁基体11の上面11aに形成された上面導電層13A(図3)と、絶縁基体11の内部に上面11aに平行に形成された内部導電層13B(図3)と、絶縁基体11の全部又は一部を上下方向に貫通するビア導体15(図3)と、絶縁基体11の下面11bに形成された既述の外部端子3とを有している。なお、支持部材5は、内部導電層13Bが設けられないものであってもよい。

【0022】

絶縁基体11は、例えば、概ね薄型の直方体状に形成されている。また、絶縁基体11は、例えば、樹脂、セラミック及び/又はアモルファス状態の無機材料を含んで形成されている。絶縁基体11は、単一の材料からなるものであってもよいし、基材に樹脂を含浸させた基板のように複合材料からなるものであってもよい。

【0023】

上面導電層13Aは、圧電素子7を支持部材5に実装するための基板パッド17(図3)を含んでいる。ビア導体15及び内部導電層13Bは、基板パッド17と外部端子3とを接続する配線を含んでいる。なお、上面導電層13A、内部導電層13B及びビア導体15は、インダクタ、コンデンサ若しくは適宜な処理を実行する回路を含んでいてもよい。上面導電層13A、内部導電層13B、ビア導体15及び外部端子3は、例えば、Cu等の金属により構成されている。

【0024】

圧電素子7Aと圧電素子7Bとは、例えば、その概略構成は互いに同一である。圧電素子7は、例えば、SAW素子であり、圧電基板19と、圧電基板19の下面19aに設けられた励振電極21(図2)と、下面19aに設けられ、支持部材5に接続される素子パッド25(図2)とを有している。なお、圧電素子7は、この他、励振電極21を覆う保護層、圧電基板19の上面19bを覆う電極及び/又は保護層等の適宜な部材を有していてよい。

【0025】

圧電基板19の形状は、例えば、平面視においては概ね矩形であり、また、側面視においては概ね台形である。当該台形は、下面19a及び上面19bを互いに平行な対辺としており、上面19bが下面19aよりも長い。そして、圧電基板19の側面19cは、上面19b側ほど外側(他の圧電素子7側)へ位置するように傾斜している。従って、隣り合う圧電素子7において、下面19a間の距離d1(図3)は、上面19b間の距離d2(図3)よりも大きい。なお、隣り合う圧電素子7は、上面19b側において互いに当接していてもよい(距離d2は0でもよい。)。圧電基板19は、例えば、タンタル酸リチウム単結晶、ニオブ酸リチウム単結晶等の圧電性を有する単結晶の基板により構成されている。

【0026】

励振電極21は、いわゆるIDT(InterDigital transducer)であり、一対の櫛歯電極23(図2)を含んでいる。各櫛歯電極23は、バスバー23a(図2)と、バスバー23aから延びる複数の電極指23bとを有しており、一対の櫛歯電極23は、互いに噛み合うように(複数の電極指23bが互いに交差するように)配置されている。なお、図2は模式図であることから、複数本の電極指23bを有する櫛歯電極23が1対のみ図示されているが、実際には、これよりも多くの電極指23bを有する複数対の櫛歯電極23が設けられていてよい。励振電極21は、例えば、SAWフィルタ、SAW共振器及び/又はデュプレクサ等を構成している。

【0027】

励振電極21に信号が入力されると、当該信号はSAWに変換されて下面19aを電極指23bに直交する方向(y方向)に伝搬し、再度信号に変換されて励振電極21から出力される。その過程において、信号はフィルタリング等がなされる。なお、下面19a及び励振電極21は、電圧が印加されることにより所定の機能を発揮する機能部7wを構成している。

【0028】

素子パッド25は、下面19aに形成された不図示の配線を介して励振電極21に接続されている。励振電極21は、素子パッド25を介して信号が入力され、素子パッド25を介して信号を出力する。

【0029】

なお、励振電極21、素子パッド25及びこれらを接続する不図示の配線は、例えば、Al−Cu合金等の適宜な金属により構成されている。これらは、同一材料により形成されていてもよいし、互いに異なる材料により形成されていてもよい。

【0030】

2つの圧電素子7は、例えば、圧電基板19の具体的な寸法、圧電基板19の具体的な材料、励振電極21の具体的構成、及び/又は、素子パッド25の具体的な配位位置等が互いに相違する。ただし、2つの圧電素子7は、具体的な構成についても全く同様とされていてもよい。2つの圧電素子7は、支持部材5を介して互いに接続されていてもよいし、互いに接続されていなくてもよい。

【0031】

バンプ8は、素子パッド25と基板パッド17との間に介在して、これらパッドを接合している。バンプ8は、はんだにより構成されている。はんだは、Pb−Sn合金はんだ等の鉛を用いたはんだであってもよいし、Au−Sn合金はんだ、Au−Ge合金はんだ、Sn−Ag合金はんだ、Sn−Cu合金はんだ等の鉛フリーはんだであってもよい。なお、バンプ8は、導電性接着剤によって形成されていてもよい。

【0032】

素子パッド25と基板パッド17との間にバンプ8が介在していることにより、絶縁基体11の上面11aと、圧電基板19の下面19aとの間には間隙(空間S)が形成されている。これにより、下面19aの振動(SAWの伝搬)が容易化されている。

【0033】

樹脂部9は、例えば、支持部材5上において複数の圧電素子7を共に覆うように設けられている。また、樹脂部9は、隣り合う圧電素子7の間の間隙W(図3)にも充填されている(介在部9eを有している)。樹脂部9の、圧電素子7及び支持部材5に対する当接部分は、少なくとも一部、好ましくは、全部が接着されていることが好ましい。

【0034】

樹脂部9は、絶縁基体11の上面11aと圧電基板19の下面19aとの間の間隙には充填されておらず、上面11a及び下面19aと共に空間Sを構成している。なお、本実施形態においては、空間Sは、2つの圧電素子7下の2つの空間全体をいうものとする。空間Sには、空気等の気体が封入されている。空間S内の圧力は、その空間S内の温度が大気の温度と同等のときに、大気圧よりも高くてもよいし、同等でもよいし、大気圧よりも低くてもよい。なお、空間Sは略真空とされることも可能である。

【0035】

樹脂部9は、空間Sの外周面を構成する内壁面9aと、圧電素子7間において空間Sの天井を構成する下面9bとを有している。内壁面9a及び下面9bは、空間Sに対して凹状となっている。なお、内壁面9aの上端は、圧電基板19の下面19aと側面19cとの角部、当該角部よりも内側、当該角部よりも外側(側面19c)のいずれに位置してもよい。内壁面9aの下端は、平面視において、下面19aと側面19cとの角部、当該角部よりも内側、当該角部よりも外側のいずれに位置してもよい。また、下面9bは、圧電基板19の下面19aから上面19bまでのいずれに位置してもよい。

【0036】

樹脂部9の外形は、例えば、概ね直方体状になるように形成されている。その平面視における形状及び大きさは、例えば、支持部材5の平面形状と同様であり、樹脂部9の側面は支持部材5の側面と面一になっている。樹脂部9の厚みは、圧電素子7の保護の観点等の種々の観点から適宜な大きさとされてよい。

【0037】

樹脂部9は、樹脂によって構成されている。樹脂は、例えば、エポキシ樹脂、ポリイミド樹脂、シアノレジン樹脂である。樹脂は、好ましくは熱硬化性樹脂であり、熱硬化性樹脂は、例えば、エポキシ樹脂若しくはフェノール樹脂である。樹脂には、当該樹脂よりも熱膨張係数が低い材料により形成された絶縁性粒子からなるフィラーが混入されていてもよい。絶縁性粒子の材料は、例えば、シリカ、アルミナ、フェノール、ポリエチレン、グラスファイバー、グラファイトフィラーである。

【0038】

なお、樹脂部9は、樹脂によって形成されていることから、一般には、圧電体からなる圧電基板19に比較して、ヤング率が小さく、また、熱膨張率が大きい。また、樹脂部9は、絶縁基体11に比較して、ヤング率又は熱膨張率が大きくてもよいし、同等でもよいし、小さくてもよい。好適には、樹脂部9の熱膨張率は絶縁基体11と同等である。

【0039】

図4(a)〜図4(e)は、実装構造体1の製造方法を説明する断面図である。なお、図4以降の断面図において、導電層等の細部を省略することがある。

【0040】

まず、図4(a)に示すように、圧電素子7Aが多数個取りされる母基板31を用意する。母基板31は、圧電基板19が多数個取りされる母基板に対して励振電極21等をフォトリソグラフィー等により形成することにより作製される。そして、母基板31の上面19b側の面にダイシングテープ33を貼付する。

【0041】

次に、図4(b)に示すように、ダイシングブレード35により母基板31をカットして、個片化された複数の圧電素子7Aを得る。ここで、ダイシングブレード35は、先端ほど厚みが細くなるテーパ状に形成されている。従って、圧電素子7A(圧電基板19)は、側面視における形状が台形とされる。

【0042】

また、特に図示しないが、複数の圧電素子7Bも複数の圧電素子7Aと同様にして得られる。

【0043】

次に、図4(c)に示すように、支持部材5が多数個取りされる母基板37にバンプ8を形成し、母基板37に圧電素子7A及び圧電素子7Bを実装する。母基板37は、一般的な配線基板の母基板と同様に形成されてよい。バンプ8も、一般的なバンプと同様に形成されよく、例えば、蒸着法、めっき法若しくは印刷法により形成される。バンプ8を介した支持部材5と圧電素子7との接着も、一般的な実装と同様に、例えば、リフローによって行われてよい。

【0044】

次に、図4(d)に示すように、樹脂部9となる液状の材料39(例えば未硬化状態の樹脂材料)を母基板37及び圧電素子7上に供給する。材料39の供給は、例えば、印刷法若しくはディスペンサー法により行われる。なお、材料39の供給においては、材料39が空間Sに流れ込んでしまわないように、材料39として比較的粘性が高いものを用いたり、材料39の圧力を調整(例えばスクリーン印刷におけるスキージの速度を調整)したりする。

【0045】

材料39の供給後、材料39を加圧しつつ加熱し、材料39を硬化させる。加圧及び加熱(熱膨張)によって空間Sの圧力は高くなる。その結果、材料39の空間Sを構成する面は、空間Sの広がりに抗して空間Sを球形に近づけようとする材料31の表面張力の作用によって空間Sに対して凹状となる。又は、加圧の有無に関わらず、材料31の濡れ性等の調整により、材料31の空間Sを構成する面は、圧電基板19及び/又は支持部材5に対して傾斜して接し、空間Sに対して凹状となる。その結果、樹脂部9の内壁面9a及び下面9bは空間Sに対して凹状となる。

【0046】

次に、ダイシングテープ39が貼付された母基板37及び硬化した材料31をダイシングブレード41によってカットし、個片化された複数の実装構造体1を得る。

【0047】

以上のとおり、本実施形態では、実装構造体1は、支持部材5と、該支持部材5上にバンプ8を介して実装された複数の圧電素子7と、複数の圧電素子7を共に覆い、複数の圧電素子7と支持部材5との間の空間Sを密閉する封止樹脂(樹脂部9)と、を有する。また、複数の圧電素子7は、隣り合う圧電素子7の下面19a間の距離d1が下面19aよりも上方側の所定位置間(例えば上面19b間)の距離d2よりも大きい。そして、樹脂部9は、隣り合う圧電素子7間の間隙Wの少なくとも上方側の一部に充填された介在部9eを有する。

【0048】

従って、樹脂部9によって空間Sが密閉され、カバーが不要である。また、圧電素子7間の間隙Wは、下面よりも上方において狭くなるから、樹脂部9によって塞ぐべき開口面積が縮小され、且つ、間隙Wに樹脂部9の一部(介在部9e)が充填されるから、空間Sの密閉性が向上する。また、介在部9eにより、樹脂部9と圧電素子7との接着面積が拡大し、樹脂部9の圧電素子7からの剥離も抑制される。さらに、介在部9eは、圧電素子7間のスペーサとして機能し、隣り合う圧電素子7同士の近接抑制に兼用される。その結果、例えば、圧電素子7同士のショートが抑制される。

【0049】

また、介在部9eは、その下面9bが支持部材5から離間しているとともに凹状となっている。

【0050】

従って、樹脂部9の下面9bは、凹状でない場合に比較して、圧電基板19の側面19cに沿うような角度(形)で側面19cに接触する。その結果、空間Sの気圧が下面9bに作用しても、その下面9bに作用した力が樹脂部9を側面19cから剥離させる力として作用することが抑制されるとともに、介在部9eが側面19cに押さえ付けられることとなり、樹脂部9の圧電基板19からの剥離が抑制される。また、樹脂部9の体積に対して樹脂部9と側面19cとの接触面積を増大させ、接着力を大きくすることもできる。

【0051】

隣り合う圧電素子7の少なくとも一方は、他方の圧電素子7側の側面19cが、上面19b側ほど他方の圧電素子7側に位置するように傾斜している。

【0052】

従って、側面19cの上面19b側部分が引っ掛かりとなって、介在部9eの圧電素子7間からの抜けが抑制され、ひいては、樹脂部9の圧電素子7からの剥離が抑制される。その結果、樹脂部9による圧電素子7の近接抑制機能及び空間Sの密閉機能の低下が抑制される。また、例えば、後述する第2の実施形態に比較して、応力集中が生じるような角部の形成の抑制やダイシング工程の簡略化が図られる。

【0053】

(第1の実施形態の変形例)

図5(a)及び図5(b)は、第1の実施形態に係る第1及び第2の変形例を示す図3に相当する断面図である。

【0054】

図5(a)に示す変形例では、間隙Wにて支持部材5に面する下面9bは、平坦とされている。平坦な下面9bは、例えば、材料31を硬化させるときに加圧を行わずに加熱のみを行ったり、真空雰囲気下で材料31を供給したり、樹脂シートを圧電素子7に被せてから材料31を供給し、樹脂シート及び材料31からなる樹脂部9を形成したりすることにより実現される。

【0055】

図5(b)に示す変形例では、互いに異なる大きさの圧電素子7Aと7Cとが隣り合っている。このような場合であっても、下面19a間の距離d1が、下面19aよりも上方側の所定位置(例えば圧電素子7Aの上面19bの位置)間の距離d2よりも大きければ、下面19a同士の近接が抑制される。

【0056】

(第2の実施形態)

図6は、第2の実施形態に係る実装構造体201を示す、図3に相当する断面図である。なお、実装構造体201の外観は、第1の実施形態(図1)と同様である。

【0057】

実装構造体201は、圧電素子207A及び207Bの圧電基板219の形状が第1の実施形態と相違する。なお、圧電基板219の形状の相違に伴って、樹脂部9の形状も第1の実施形態とは相違するが、便宜的に第1の実施形態と同一符号を用いる。

【0058】

具体的には、圧電基板219は、側面視における形状がT字とされている。換言すれば、圧電基板219は、下面219aよりも上方において、側面から突出する突部(フランジ)219fを有する形状である。突部219fは、例えば、圧電基板219の全周に亘って形成されている。

【0059】

従って、実装構造体201においては、第1の実施形態と同様に、隣り合う圧電素子207の下面219a間の距離d1は、下面219aよりも上方側の所定位置(上面219bの位置)間における距離d2よりも大きい。そして、圧電素子207間の隙間Wの少なくとも上方側には樹脂部9の一部(介在部9e)が充填されている。その結果、第1の実施形態と同様の効果が奏される。

【0060】

なお、介在部9eの下面9bは、第1の実施形態と同様に、凹状となっている。下面9bは、例えば、突部219f間に位置している。

【0061】

図7(a)〜図7(c)は、実装構造体201(圧電素子207)の製造方法を説明する断面図である。

【0062】

まず、図7(a)に示すように、圧電素子207Aが多数個取りされる母基板31を用意する。なお、母基板31は、第1の実施形態の母基板31と同様のものである。

【0063】

次に、図7(b)に示すように、ダイシングブレード235によってダイシングラインに沿って母基板31の下面219a側の一部をカットする。

【0064】

次に、図7(c)に示すように、ダイシングブレード235よりも薄いダイシングブレード236によってダイシングラインに沿って母基板31をカットし、個片化された複数の圧電素子7を得る。

【0065】

このように、厚みの異なるダイシングブレード235及び236を用いることにより、突部219fを形成することができる。圧電素子207Bについても同様である。

【0066】

その後の工程は、第1の実施形態と同様である。

【0067】

(第2の実施形態の変形例)

図8(a)、図8(b)、図9(a)及び図9(b)は、第2の実施形態に係る変形例を示す断面図である。

【0068】

第2の実施形態では、下面9bは、突部219f間に位置したが、図8(a)及び図8(b)では、下面9bは、突部219fよりも下方に位置している。より具体的には、図8(a)では、下面9bは、その両端部が突部219fの支持部材5側の面に位置しており、図8(b)では、下面9bは、その両端部が突部219fよりも下方の側面に位置している。

【0069】

下面9bは、例えば、材料31の粘度を低くしたり、材料31の供給時の圧力を高くしたりすることにより、図8(a)や図8(b)に示すように、より下方に位置させることができる。

【0070】

このように、介在部219eが、突部219fよりも下方の位置まで充填されていることから、突部219fが引っ掛かりとなって、介在部219eの圧電素子207間からの抜けが抑制され、ひいては、樹脂部9の圧電素子207からの剥離が抑制される。

【0071】

なお、図8(a)では、材料31の広がりに抗して材料31を球形に近づけようとする材料31の表面張力の作用によって、及び/又は、材料31の濡れ性に起因して材料31が突部219fの下面に傾斜して接することによって、下面9bは、支持部材5に対して凸状となっている。

【0072】

また、図8(b)では、実施形態と同様に、空間Sの広がりに抗して空間Sを球形に近づけようとする材料31の表面張力の作用によって、及び/又は、材料31の濡れ性に起因して材料31が圧電基板219の側面に対して傾斜して接することによって、下面9bは、支持部材5に対して凹状となっている。

【0073】

図9(a)及び図9(b)は、図5(a)及び図5(b)に相当する変形例である。すなわち、第2の実施形態においても、図9(a)に示すように、樹脂部9の下面9bは平坦とされてもよいし、図9(b)に示すように、互いに大きさの異なる圧電素子207が設けられてもよい。

【0074】

本発明は、以上の実施形態に限定されず、種々の態様で実施されてよい。

【0075】

支持部材は、電子部品と実装基板とを仲介するものに限定されない。換言すれば、実装構造体は、実装基板に実装されるものに限定されない。例えば、支持部材は、携帯機器等の電子機器のマザーボード(メインボード、主基板)として機能するものであってもよい。

【0076】

電子部品は、圧電素子に限定されない。例えば、電子部品は、半導体素子(IC等)、抵抗素子、インダクタ若しくはコンデンサであってもよい。圧電素子は、SAW素子に限定されない。例えば、圧電素子は、圧電薄膜共振器(FBAR:Film Bulk Acoustic Resonator)であってもよいし、弾性境界波素子(ただし、広義のSAW素子に含まれる)であってもよい。SAW素子若しくはFBARは、励振電極上に空間を形成するカバーを有するものであってもよい。また、複数の電子部品は、互いに異なる種類の電子部品であってもよい。例えば、圧電素子と、半導体素子とが隣り合っていてもよい。ただし、樹脂部によって形成される空間の有効利用という観点においては、電子部品は、カバーを有さないSAW素子若しくはFBARであることが好ましい。

【0077】

支持部材に実装される全ての電子部品に関して、隣り合う電子部品の下面間の距離が下面よりも上方の所定位置間の距離よりも大きいという関係が成立する必要はない。少なくとも2つの電子部品に関して上記の関係が成立すればよい。また、隣り合う電子部品は、双方が台形若しくはT字等とされる必要は無い。一方が台形等とされるだけでもよい。

【0078】

電子部品の断面形状は、台形若しくはT字状に限定されない。別の観点では、電子部品間の距離が下面間の距離よりも小さくなる所定位置は、上面の位置に限定されない。例えば、電子部品は、上面と下面との間に突部を有する形状であってもよいし、矩形の下面側部分と台形の上面側部分とを有する形状(ただしT字と捉えてもよい)であってもよい。また、側面の傾斜や突部は、隣り合う電子部品において、その互いに隣接する側にのみ設けられればよく、その反対側(外側)に設けられなくてもよい。

【0079】

樹脂部の隣り合う電子部品間に充填された介在部は、支持部材に到達する位置まで充填されていてもよい。換言すれば、隣り合う電子部品間において、電子部品と支持部材との間の空間は連通されていなくてもよい。また、樹脂部は、空間の内壁面又は介在部と接続され、電子部品の支持部材に対向する面に形成された薄膜を有していてもよい。

【0080】

ダイシングは、ダイシングブレードによって行われるものに限定されない。例えば、レーザーによって行われてもよい。この場合であっても、レーザの照射角度を変化させることによって傾斜した側面を形成したり、レーザの直径を変化させることによって突部を形成したりすることができる。

【符号の説明】

【0081】

1…実装構造体、5…支持部材、7…圧電素子(電子部品)、8…バンプ、19a…下面、19b…上面、25…素子パッド。

【技術分野】

【0001】

本発明は、圧電素子等の電子部品が実装された実装構造体に関する。

【背景技術】

【0002】

空間を封止している実装構造体が知られている。例えば、特許文献1の実装構造体では、弾性表面波(SAW:Surface Acoustic Wave)デバイスが配線基板に実装されている。SAWデバイスは、圧電基板と、圧電基板の主面に形成されたIDT(InterDigital Transducer)と、IDT上の空間を封止するカバーとを有し、カバー上面側を配線基板に対向させて表面実装されている。SAWデバイスは、他の電子部品と共に封止樹脂に覆われ、封止樹脂は、SAWデバイスと配線基板との間隙及びSAWデバイスと他の電子部品との間隙にも充填されている。このように、圧電基板と配線基板との間には、カバー及び封止樹脂によって封止された空間が形成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−217673号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の空間の封止方法では、種々の不都合が生じる。例えば、SAWデバイスの圧電基板と、SAWデバイスが実装される配線基板との間にはカバー及び封止樹脂が介在することになり、実装構造体が大型化する。

【0005】

本発明の目的は、好適に空間を封止することが可能な電子部品の実装構造体を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一態様に係る電子部品の実装構造体は、支持部材と、前記支持部材上にバンプを介して実装された複数の電子部品と、前記複数の電子部品を共に覆い、前記複数の電子部品と前記支持部材との間の空間を密閉する封止樹脂と、を有し、前記複数の電子部品は、隣り合う電子部品の下面間の距離が下面よりも上方側の所定位置間の距離よりも大きく、前記封止樹脂は、前記隣り合う電子部品間の間隙の少なくとも上方側の一部に充填された介在部を有する。

【0007】

好適には、前記介在部は、その下面が前記支持部材から離間しているとともに凹状となっている。

【0008】

好適には、前記隣り合う電子部品の少なくとも一方は、他方の電子部品側の側面が、上面側ほど他方の電子部品側に位置するように傾斜している。

【0009】

好適には、前記隣り合う電子部品の少なくとも一方は、他方の電子部品側の側面に、下面よりも上方において他方の電子部品側に突出する突部が設けられている。

【0010】

好適には、前記介在部は、前記突部よりも下方の位置まで少なくとも充填されている。

【発明の効果】

【0011】

上記の構成によれば、空間を好適に封止できる。

【図面の簡単な説明】

【0012】

【図1】図1(a)及び図1(b)は本発明の第1の実施形態に係る実装構造体の外観を示す上面側及び下面側から見た斜視図。

【図2】図1の実装構造体の分解斜視図。

【図3】図3は図1(a)のIII−III線における断面図。

【図4】図4(a)〜図4(e)は図1の実装構造体の製造方法を説明する断面図。

【図5】図5(a)及び図5(b)は第1の実施形態の変形例に係る実装構造体を示す断面図。

【図6】図6は第2の実施形態に係る実装構造体を示す断面図。

【図7】図7(a)〜図7(c)は図6の実装構造体の製造方法を説明する断面図。

【図8】図8(a)及び図8(b)は第2の実施形態の変形例に係る実装構造体を示す断面図。

【図9】図9(a)及び図9(b)は第2の実施形態の他の変形例に係る実装構造体を示す断面図。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態に係る電子部品の実装構造体について、図面を参照して説明する。なお、以下の説明で用いられる図は模式的なものであり、図面上の寸法比率等は現実のものとは必ずしも一致していない。

【0014】

また、各実施形態等の説明において、既に説明した構成と同一若しくは類似する構成については、同一の符号を付して説明を省略することがある。

【0015】

(第1の実施形態)

図1(a)は、本発明の第1の実施形態に係る実装構造体1の外観を示す上面側から見た斜視図であり、図1(b)は、実装構造体1の外観を示す下面側から見た斜視図である。

【0016】

なお、実装構造体1は、いずれの方向が上方若しくは下方とされてもよいものであるが、便宜的に、直交座標系xyzを定義するとともに、z方向の正側を上方として、上面若しくは下面の語を用いるものとする。

【0017】

実装構造体1は、例えば、概ね直方体状に形成されており、その下面には、複数の外部端子3が適宜な形状及び適宜な数で露出している。実装構造体1の大きさは適宜な大きさとされてよいが、例えば、1辺の長さが1mm〜十数mmである。

【0018】

実装構造体1は、不図示の実装基板に対して下面を対向させて配置され、実装基板に設けられたパッドと複数の外部端子3とがはんだバンプ等を介して接合されることにより実装基板に実装される。そして、実装構造体1は、例えば、複数の外部端子3のいずれかを介して信号が入力され、入力された信号に所定の処理を施して複数の外部端子3のいずれかから出力する。

【0019】

図2は、実装構造体1の分解斜視図である。図3は、図1(a)のIII−III線における断面図である。なお、実際には、実装構造体1は、一部の部材の破断無しには図2のように分解することはできない。

【0020】

実装構造体1は、支持部材5と、当該支持部材5上に実装された複数(本実施形態では2つ)の圧電素子7A及び7B(以下、A,Bを省略することがある。)と、支持部材5と圧電素子7との間に介在するバンプ8(図3)と、圧電素子7を封止する樹脂部9とを有している。

【0021】

支持部材5は、例えば、リジッド式のプリント配線板によって構成されており、絶縁基体11と、絶縁基体11の上面11aに形成された上面導電層13A(図3)と、絶縁基体11の内部に上面11aに平行に形成された内部導電層13B(図3)と、絶縁基体11の全部又は一部を上下方向に貫通するビア導体15(図3)と、絶縁基体11の下面11bに形成された既述の外部端子3とを有している。なお、支持部材5は、内部導電層13Bが設けられないものであってもよい。

【0022】

絶縁基体11は、例えば、概ね薄型の直方体状に形成されている。また、絶縁基体11は、例えば、樹脂、セラミック及び/又はアモルファス状態の無機材料を含んで形成されている。絶縁基体11は、単一の材料からなるものであってもよいし、基材に樹脂を含浸させた基板のように複合材料からなるものであってもよい。

【0023】

上面導電層13Aは、圧電素子7を支持部材5に実装するための基板パッド17(図3)を含んでいる。ビア導体15及び内部導電層13Bは、基板パッド17と外部端子3とを接続する配線を含んでいる。なお、上面導電層13A、内部導電層13B及びビア導体15は、インダクタ、コンデンサ若しくは適宜な処理を実行する回路を含んでいてもよい。上面導電層13A、内部導電層13B、ビア導体15及び外部端子3は、例えば、Cu等の金属により構成されている。

【0024】

圧電素子7Aと圧電素子7Bとは、例えば、その概略構成は互いに同一である。圧電素子7は、例えば、SAW素子であり、圧電基板19と、圧電基板19の下面19aに設けられた励振電極21(図2)と、下面19aに設けられ、支持部材5に接続される素子パッド25(図2)とを有している。なお、圧電素子7は、この他、励振電極21を覆う保護層、圧電基板19の上面19bを覆う電極及び/又は保護層等の適宜な部材を有していてよい。

【0025】

圧電基板19の形状は、例えば、平面視においては概ね矩形であり、また、側面視においては概ね台形である。当該台形は、下面19a及び上面19bを互いに平行な対辺としており、上面19bが下面19aよりも長い。そして、圧電基板19の側面19cは、上面19b側ほど外側(他の圧電素子7側)へ位置するように傾斜している。従って、隣り合う圧電素子7において、下面19a間の距離d1(図3)は、上面19b間の距離d2(図3)よりも大きい。なお、隣り合う圧電素子7は、上面19b側において互いに当接していてもよい(距離d2は0でもよい。)。圧電基板19は、例えば、タンタル酸リチウム単結晶、ニオブ酸リチウム単結晶等の圧電性を有する単結晶の基板により構成されている。

【0026】

励振電極21は、いわゆるIDT(InterDigital transducer)であり、一対の櫛歯電極23(図2)を含んでいる。各櫛歯電極23は、バスバー23a(図2)と、バスバー23aから延びる複数の電極指23bとを有しており、一対の櫛歯電極23は、互いに噛み合うように(複数の電極指23bが互いに交差するように)配置されている。なお、図2は模式図であることから、複数本の電極指23bを有する櫛歯電極23が1対のみ図示されているが、実際には、これよりも多くの電極指23bを有する複数対の櫛歯電極23が設けられていてよい。励振電極21は、例えば、SAWフィルタ、SAW共振器及び/又はデュプレクサ等を構成している。

【0027】

励振電極21に信号が入力されると、当該信号はSAWに変換されて下面19aを電極指23bに直交する方向(y方向)に伝搬し、再度信号に変換されて励振電極21から出力される。その過程において、信号はフィルタリング等がなされる。なお、下面19a及び励振電極21は、電圧が印加されることにより所定の機能を発揮する機能部7wを構成している。

【0028】

素子パッド25は、下面19aに形成された不図示の配線を介して励振電極21に接続されている。励振電極21は、素子パッド25を介して信号が入力され、素子パッド25を介して信号を出力する。

【0029】

なお、励振電極21、素子パッド25及びこれらを接続する不図示の配線は、例えば、Al−Cu合金等の適宜な金属により構成されている。これらは、同一材料により形成されていてもよいし、互いに異なる材料により形成されていてもよい。

【0030】

2つの圧電素子7は、例えば、圧電基板19の具体的な寸法、圧電基板19の具体的な材料、励振電極21の具体的構成、及び/又は、素子パッド25の具体的な配位位置等が互いに相違する。ただし、2つの圧電素子7は、具体的な構成についても全く同様とされていてもよい。2つの圧電素子7は、支持部材5を介して互いに接続されていてもよいし、互いに接続されていなくてもよい。

【0031】

バンプ8は、素子パッド25と基板パッド17との間に介在して、これらパッドを接合している。バンプ8は、はんだにより構成されている。はんだは、Pb−Sn合金はんだ等の鉛を用いたはんだであってもよいし、Au−Sn合金はんだ、Au−Ge合金はんだ、Sn−Ag合金はんだ、Sn−Cu合金はんだ等の鉛フリーはんだであってもよい。なお、バンプ8は、導電性接着剤によって形成されていてもよい。

【0032】

素子パッド25と基板パッド17との間にバンプ8が介在していることにより、絶縁基体11の上面11aと、圧電基板19の下面19aとの間には間隙(空間S)が形成されている。これにより、下面19aの振動(SAWの伝搬)が容易化されている。

【0033】

樹脂部9は、例えば、支持部材5上において複数の圧電素子7を共に覆うように設けられている。また、樹脂部9は、隣り合う圧電素子7の間の間隙W(図3)にも充填されている(介在部9eを有している)。樹脂部9の、圧電素子7及び支持部材5に対する当接部分は、少なくとも一部、好ましくは、全部が接着されていることが好ましい。

【0034】

樹脂部9は、絶縁基体11の上面11aと圧電基板19の下面19aとの間の間隙には充填されておらず、上面11a及び下面19aと共に空間Sを構成している。なお、本実施形態においては、空間Sは、2つの圧電素子7下の2つの空間全体をいうものとする。空間Sには、空気等の気体が封入されている。空間S内の圧力は、その空間S内の温度が大気の温度と同等のときに、大気圧よりも高くてもよいし、同等でもよいし、大気圧よりも低くてもよい。なお、空間Sは略真空とされることも可能である。

【0035】

樹脂部9は、空間Sの外周面を構成する内壁面9aと、圧電素子7間において空間Sの天井を構成する下面9bとを有している。内壁面9a及び下面9bは、空間Sに対して凹状となっている。なお、内壁面9aの上端は、圧電基板19の下面19aと側面19cとの角部、当該角部よりも内側、当該角部よりも外側(側面19c)のいずれに位置してもよい。内壁面9aの下端は、平面視において、下面19aと側面19cとの角部、当該角部よりも内側、当該角部よりも外側のいずれに位置してもよい。また、下面9bは、圧電基板19の下面19aから上面19bまでのいずれに位置してもよい。

【0036】

樹脂部9の外形は、例えば、概ね直方体状になるように形成されている。その平面視における形状及び大きさは、例えば、支持部材5の平面形状と同様であり、樹脂部9の側面は支持部材5の側面と面一になっている。樹脂部9の厚みは、圧電素子7の保護の観点等の種々の観点から適宜な大きさとされてよい。

【0037】

樹脂部9は、樹脂によって構成されている。樹脂は、例えば、エポキシ樹脂、ポリイミド樹脂、シアノレジン樹脂である。樹脂は、好ましくは熱硬化性樹脂であり、熱硬化性樹脂は、例えば、エポキシ樹脂若しくはフェノール樹脂である。樹脂には、当該樹脂よりも熱膨張係数が低い材料により形成された絶縁性粒子からなるフィラーが混入されていてもよい。絶縁性粒子の材料は、例えば、シリカ、アルミナ、フェノール、ポリエチレン、グラスファイバー、グラファイトフィラーである。

【0038】

なお、樹脂部9は、樹脂によって形成されていることから、一般には、圧電体からなる圧電基板19に比較して、ヤング率が小さく、また、熱膨張率が大きい。また、樹脂部9は、絶縁基体11に比較して、ヤング率又は熱膨張率が大きくてもよいし、同等でもよいし、小さくてもよい。好適には、樹脂部9の熱膨張率は絶縁基体11と同等である。

【0039】

図4(a)〜図4(e)は、実装構造体1の製造方法を説明する断面図である。なお、図4以降の断面図において、導電層等の細部を省略することがある。

【0040】

まず、図4(a)に示すように、圧電素子7Aが多数個取りされる母基板31を用意する。母基板31は、圧電基板19が多数個取りされる母基板に対して励振電極21等をフォトリソグラフィー等により形成することにより作製される。そして、母基板31の上面19b側の面にダイシングテープ33を貼付する。

【0041】

次に、図4(b)に示すように、ダイシングブレード35により母基板31をカットして、個片化された複数の圧電素子7Aを得る。ここで、ダイシングブレード35は、先端ほど厚みが細くなるテーパ状に形成されている。従って、圧電素子7A(圧電基板19)は、側面視における形状が台形とされる。

【0042】

また、特に図示しないが、複数の圧電素子7Bも複数の圧電素子7Aと同様にして得られる。

【0043】

次に、図4(c)に示すように、支持部材5が多数個取りされる母基板37にバンプ8を形成し、母基板37に圧電素子7A及び圧電素子7Bを実装する。母基板37は、一般的な配線基板の母基板と同様に形成されてよい。バンプ8も、一般的なバンプと同様に形成されよく、例えば、蒸着法、めっき法若しくは印刷法により形成される。バンプ8を介した支持部材5と圧電素子7との接着も、一般的な実装と同様に、例えば、リフローによって行われてよい。

【0044】

次に、図4(d)に示すように、樹脂部9となる液状の材料39(例えば未硬化状態の樹脂材料)を母基板37及び圧電素子7上に供給する。材料39の供給は、例えば、印刷法若しくはディスペンサー法により行われる。なお、材料39の供給においては、材料39が空間Sに流れ込んでしまわないように、材料39として比較的粘性が高いものを用いたり、材料39の圧力を調整(例えばスクリーン印刷におけるスキージの速度を調整)したりする。

【0045】

材料39の供給後、材料39を加圧しつつ加熱し、材料39を硬化させる。加圧及び加熱(熱膨張)によって空間Sの圧力は高くなる。その結果、材料39の空間Sを構成する面は、空間Sの広がりに抗して空間Sを球形に近づけようとする材料31の表面張力の作用によって空間Sに対して凹状となる。又は、加圧の有無に関わらず、材料31の濡れ性等の調整により、材料31の空間Sを構成する面は、圧電基板19及び/又は支持部材5に対して傾斜して接し、空間Sに対して凹状となる。その結果、樹脂部9の内壁面9a及び下面9bは空間Sに対して凹状となる。

【0046】

次に、ダイシングテープ39が貼付された母基板37及び硬化した材料31をダイシングブレード41によってカットし、個片化された複数の実装構造体1を得る。

【0047】

以上のとおり、本実施形態では、実装構造体1は、支持部材5と、該支持部材5上にバンプ8を介して実装された複数の圧電素子7と、複数の圧電素子7を共に覆い、複数の圧電素子7と支持部材5との間の空間Sを密閉する封止樹脂(樹脂部9)と、を有する。また、複数の圧電素子7は、隣り合う圧電素子7の下面19a間の距離d1が下面19aよりも上方側の所定位置間(例えば上面19b間)の距離d2よりも大きい。そして、樹脂部9は、隣り合う圧電素子7間の間隙Wの少なくとも上方側の一部に充填された介在部9eを有する。

【0048】

従って、樹脂部9によって空間Sが密閉され、カバーが不要である。また、圧電素子7間の間隙Wは、下面よりも上方において狭くなるから、樹脂部9によって塞ぐべき開口面積が縮小され、且つ、間隙Wに樹脂部9の一部(介在部9e)が充填されるから、空間Sの密閉性が向上する。また、介在部9eにより、樹脂部9と圧電素子7との接着面積が拡大し、樹脂部9の圧電素子7からの剥離も抑制される。さらに、介在部9eは、圧電素子7間のスペーサとして機能し、隣り合う圧電素子7同士の近接抑制に兼用される。その結果、例えば、圧電素子7同士のショートが抑制される。

【0049】

また、介在部9eは、その下面9bが支持部材5から離間しているとともに凹状となっている。

【0050】

従って、樹脂部9の下面9bは、凹状でない場合に比較して、圧電基板19の側面19cに沿うような角度(形)で側面19cに接触する。その結果、空間Sの気圧が下面9bに作用しても、その下面9bに作用した力が樹脂部9を側面19cから剥離させる力として作用することが抑制されるとともに、介在部9eが側面19cに押さえ付けられることとなり、樹脂部9の圧電基板19からの剥離が抑制される。また、樹脂部9の体積に対して樹脂部9と側面19cとの接触面積を増大させ、接着力を大きくすることもできる。

【0051】

隣り合う圧電素子7の少なくとも一方は、他方の圧電素子7側の側面19cが、上面19b側ほど他方の圧電素子7側に位置するように傾斜している。

【0052】

従って、側面19cの上面19b側部分が引っ掛かりとなって、介在部9eの圧電素子7間からの抜けが抑制され、ひいては、樹脂部9の圧電素子7からの剥離が抑制される。その結果、樹脂部9による圧電素子7の近接抑制機能及び空間Sの密閉機能の低下が抑制される。また、例えば、後述する第2の実施形態に比較して、応力集中が生じるような角部の形成の抑制やダイシング工程の簡略化が図られる。

【0053】

(第1の実施形態の変形例)

図5(a)及び図5(b)は、第1の実施形態に係る第1及び第2の変形例を示す図3に相当する断面図である。

【0054】

図5(a)に示す変形例では、間隙Wにて支持部材5に面する下面9bは、平坦とされている。平坦な下面9bは、例えば、材料31を硬化させるときに加圧を行わずに加熱のみを行ったり、真空雰囲気下で材料31を供給したり、樹脂シートを圧電素子7に被せてから材料31を供給し、樹脂シート及び材料31からなる樹脂部9を形成したりすることにより実現される。

【0055】

図5(b)に示す変形例では、互いに異なる大きさの圧電素子7Aと7Cとが隣り合っている。このような場合であっても、下面19a間の距離d1が、下面19aよりも上方側の所定位置(例えば圧電素子7Aの上面19bの位置)間の距離d2よりも大きければ、下面19a同士の近接が抑制される。

【0056】

(第2の実施形態)

図6は、第2の実施形態に係る実装構造体201を示す、図3に相当する断面図である。なお、実装構造体201の外観は、第1の実施形態(図1)と同様である。

【0057】

実装構造体201は、圧電素子207A及び207Bの圧電基板219の形状が第1の実施形態と相違する。なお、圧電基板219の形状の相違に伴って、樹脂部9の形状も第1の実施形態とは相違するが、便宜的に第1の実施形態と同一符号を用いる。

【0058】

具体的には、圧電基板219は、側面視における形状がT字とされている。換言すれば、圧電基板219は、下面219aよりも上方において、側面から突出する突部(フランジ)219fを有する形状である。突部219fは、例えば、圧電基板219の全周に亘って形成されている。

【0059】

従って、実装構造体201においては、第1の実施形態と同様に、隣り合う圧電素子207の下面219a間の距離d1は、下面219aよりも上方側の所定位置(上面219bの位置)間における距離d2よりも大きい。そして、圧電素子207間の隙間Wの少なくとも上方側には樹脂部9の一部(介在部9e)が充填されている。その結果、第1の実施形態と同様の効果が奏される。

【0060】

なお、介在部9eの下面9bは、第1の実施形態と同様に、凹状となっている。下面9bは、例えば、突部219f間に位置している。

【0061】

図7(a)〜図7(c)は、実装構造体201(圧電素子207)の製造方法を説明する断面図である。

【0062】

まず、図7(a)に示すように、圧電素子207Aが多数個取りされる母基板31を用意する。なお、母基板31は、第1の実施形態の母基板31と同様のものである。

【0063】

次に、図7(b)に示すように、ダイシングブレード235によってダイシングラインに沿って母基板31の下面219a側の一部をカットする。

【0064】

次に、図7(c)に示すように、ダイシングブレード235よりも薄いダイシングブレード236によってダイシングラインに沿って母基板31をカットし、個片化された複数の圧電素子7を得る。

【0065】

このように、厚みの異なるダイシングブレード235及び236を用いることにより、突部219fを形成することができる。圧電素子207Bについても同様である。

【0066】

その後の工程は、第1の実施形態と同様である。

【0067】

(第2の実施形態の変形例)

図8(a)、図8(b)、図9(a)及び図9(b)は、第2の実施形態に係る変形例を示す断面図である。

【0068】

第2の実施形態では、下面9bは、突部219f間に位置したが、図8(a)及び図8(b)では、下面9bは、突部219fよりも下方に位置している。より具体的には、図8(a)では、下面9bは、その両端部が突部219fの支持部材5側の面に位置しており、図8(b)では、下面9bは、その両端部が突部219fよりも下方の側面に位置している。

【0069】

下面9bは、例えば、材料31の粘度を低くしたり、材料31の供給時の圧力を高くしたりすることにより、図8(a)や図8(b)に示すように、より下方に位置させることができる。

【0070】

このように、介在部219eが、突部219fよりも下方の位置まで充填されていることから、突部219fが引っ掛かりとなって、介在部219eの圧電素子207間からの抜けが抑制され、ひいては、樹脂部9の圧電素子207からの剥離が抑制される。

【0071】

なお、図8(a)では、材料31の広がりに抗して材料31を球形に近づけようとする材料31の表面張力の作用によって、及び/又は、材料31の濡れ性に起因して材料31が突部219fの下面に傾斜して接することによって、下面9bは、支持部材5に対して凸状となっている。

【0072】

また、図8(b)では、実施形態と同様に、空間Sの広がりに抗して空間Sを球形に近づけようとする材料31の表面張力の作用によって、及び/又は、材料31の濡れ性に起因して材料31が圧電基板219の側面に対して傾斜して接することによって、下面9bは、支持部材5に対して凹状となっている。

【0073】

図9(a)及び図9(b)は、図5(a)及び図5(b)に相当する変形例である。すなわち、第2の実施形態においても、図9(a)に示すように、樹脂部9の下面9bは平坦とされてもよいし、図9(b)に示すように、互いに大きさの異なる圧電素子207が設けられてもよい。

【0074】

本発明は、以上の実施形態に限定されず、種々の態様で実施されてよい。

【0075】

支持部材は、電子部品と実装基板とを仲介するものに限定されない。換言すれば、実装構造体は、実装基板に実装されるものに限定されない。例えば、支持部材は、携帯機器等の電子機器のマザーボード(メインボード、主基板)として機能するものであってもよい。

【0076】

電子部品は、圧電素子に限定されない。例えば、電子部品は、半導体素子(IC等)、抵抗素子、インダクタ若しくはコンデンサであってもよい。圧電素子は、SAW素子に限定されない。例えば、圧電素子は、圧電薄膜共振器(FBAR:Film Bulk Acoustic Resonator)であってもよいし、弾性境界波素子(ただし、広義のSAW素子に含まれる)であってもよい。SAW素子若しくはFBARは、励振電極上に空間を形成するカバーを有するものであってもよい。また、複数の電子部品は、互いに異なる種類の電子部品であってもよい。例えば、圧電素子と、半導体素子とが隣り合っていてもよい。ただし、樹脂部によって形成される空間の有効利用という観点においては、電子部品は、カバーを有さないSAW素子若しくはFBARであることが好ましい。

【0077】

支持部材に実装される全ての電子部品に関して、隣り合う電子部品の下面間の距離が下面よりも上方の所定位置間の距離よりも大きいという関係が成立する必要はない。少なくとも2つの電子部品に関して上記の関係が成立すればよい。また、隣り合う電子部品は、双方が台形若しくはT字等とされる必要は無い。一方が台形等とされるだけでもよい。

【0078】

電子部品の断面形状は、台形若しくはT字状に限定されない。別の観点では、電子部品間の距離が下面間の距離よりも小さくなる所定位置は、上面の位置に限定されない。例えば、電子部品は、上面と下面との間に突部を有する形状であってもよいし、矩形の下面側部分と台形の上面側部分とを有する形状(ただしT字と捉えてもよい)であってもよい。また、側面の傾斜や突部は、隣り合う電子部品において、その互いに隣接する側にのみ設けられればよく、その反対側(外側)に設けられなくてもよい。

【0079】

樹脂部の隣り合う電子部品間に充填された介在部は、支持部材に到達する位置まで充填されていてもよい。換言すれば、隣り合う電子部品間において、電子部品と支持部材との間の空間は連通されていなくてもよい。また、樹脂部は、空間の内壁面又は介在部と接続され、電子部品の支持部材に対向する面に形成された薄膜を有していてもよい。

【0080】

ダイシングは、ダイシングブレードによって行われるものに限定されない。例えば、レーザーによって行われてもよい。この場合であっても、レーザの照射角度を変化させることによって傾斜した側面を形成したり、レーザの直径を変化させることによって突部を形成したりすることができる。

【符号の説明】

【0081】

1…実装構造体、5…支持部材、7…圧電素子(電子部品)、8…バンプ、19a…下面、19b…上面、25…素子パッド。

【特許請求の範囲】

【請求項1】

支持部材と、

前記支持部材上にバンプを介して実装された複数の電子部品と、

前記複数の電子部品を共に覆い、前記複数の電子部品と前記支持部材との間の空間を密閉する封止樹脂と、

を有し、

前記複数の電子部品は、隣り合う電子部品の下面間の距離が下面よりも上方側の所定位置間の距離よりも大きく、

前記封止樹脂は、前記隣り合う電子部品間の間隙の少なくとも上方側の一部に充填された介在部を有する

電子部品の実装構造体。

【請求項2】

前記介在部は、その下面が前記支持部材から離間しているとともに凹状となっている

請求項1に記載の電子部品の実装構造体。

【請求項3】

前記隣り合う電子部品の少なくとも一方は、他方の電子部品側の側面が、上面側ほど他方の電子部品側に位置するように傾斜している

請求項1又は2に記載の電子部品の実装構造体。

【請求項4】

前記隣り合う電子部品の少なくとも一方は、他方の電子部品側の側面に、下面よりも上方において他方の電子部品側に突出する突部が設けられている

請求項1又は2に記載の電子部品の実装構造体。

【請求項5】

前記介在部は、前記突部よりも下方の位置まで少なくとも充填されている

請求項4に記載の電子部品の実装構造体。

【請求項1】

支持部材と、

前記支持部材上にバンプを介して実装された複数の電子部品と、

前記複数の電子部品を共に覆い、前記複数の電子部品と前記支持部材との間の空間を密閉する封止樹脂と、

を有し、

前記複数の電子部品は、隣り合う電子部品の下面間の距離が下面よりも上方側の所定位置間の距離よりも大きく、

前記封止樹脂は、前記隣り合う電子部品間の間隙の少なくとも上方側の一部に充填された介在部を有する

電子部品の実装構造体。

【請求項2】

前記介在部は、その下面が前記支持部材から離間しているとともに凹状となっている

請求項1に記載の電子部品の実装構造体。

【請求項3】

前記隣り合う電子部品の少なくとも一方は、他方の電子部品側の側面が、上面側ほど他方の電子部品側に位置するように傾斜している

請求項1又は2に記載の電子部品の実装構造体。

【請求項4】

前記隣り合う電子部品の少なくとも一方は、他方の電子部品側の側面に、下面よりも上方において他方の電子部品側に突出する突部が設けられている

請求項1又は2に記載の電子部品の実装構造体。

【請求項5】

前記介在部は、前記突部よりも下方の位置まで少なくとも充填されている

請求項4に記載の電子部品の実装構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−93791(P2013−93791A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235867(P2011−235867)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]