電子部品の実装構造

【課題】回路基板の反りによる電子部品に与える影響を低減できる電子部品の実装構造の提供。

【解決手段】回路基板2と、回路基板2の一方の面2aに実装された電子部品3Aと、電子部品3Aを実装した回路基板2を収容する筐体4と、を有する電子部品の実装構造1であって、電子部品3Aは、一方の面2aの端部9に実装されており、筐体4は、端部9以外の一方の面2aの少なくとも一部と熱的に接触する第1の台座部11と、第1の台座部11よりも一方の面2aから離間し、熱伝導部材21を介して電子部品3Aと熱的に接触する第2の台座部12と、を有するという構成を採用する。

【解決手段】回路基板2と、回路基板2の一方の面2aに実装された電子部品3Aと、電子部品3Aを実装した回路基板2を収容する筐体4と、を有する電子部品の実装構造1であって、電子部品3Aは、一方の面2aの端部9に実装されており、筐体4は、端部9以外の一方の面2aの少なくとも一部と熱的に接触する第1の台座部11と、第1の台座部11よりも一方の面2aから離間し、熱伝導部材21を介して電子部品3Aと熱的に接触する第2の台座部12と、を有するという構成を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品の実装構造に関するものである。

【背景技術】

【0002】

下記特許文献1には、車両等に搭載される電子制御装置にかかる電子部品の実装構造が開示されている。電子制御装置は、トランジスタ、パワーMOS(電界効果トランジスタ)、IC(集積回路)等の電子部品(発熱素子)を回路基板に実装し、この回路基板を筐体に収容している。

【0003】

上記従来技術では、電子部品の熱を筐体(ケーシング)に放熱して温度上昇を抑制するために、放熱シートを用いている。この放熱シートは、電子部品と筐体との間に介在し、電子部品の放熱経路を確保して、効率のよい放熱を可能とさせる。また、上記従来技術では、搭載された車両の振動による放熱シートの位置ズレ等の接触不良を防止する対策として、係止部を設けている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−280776号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、回路基板は、図2に記載してあるように、組み付け時には、筐体に対しネジ止め等で固定される。上記従来技術では、熱対策が必要な電子部品を回路基板の中央部に実装しているが、当該中央部は、ネジ固定される基板端部に比べて、回路基板の反りによる変形量が大きくなる。回路基板の反りは、車両振動時や基板組み付け時等に発生し、この影響によって、電子部品に過度の荷重がかかることになる。この反りを考慮して冷却性能を確保するためには高精度の設計が必要となる。

【0006】

本発明は、上記問題点に鑑みてなされたものであり、回路基板の反りによる電子部品に与える影響を低減できる電子部品の実装構造の提供を目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明は、回路基板と、上記回路基板の一方の面に実装された電子部品と、上記電子部品を実装した上記回路基板を収容する筐体と、を有する電子部品の実装構造であって、上記電子部品は、上記一方の面の端部に実装されており、上記筐体は、上記端部以外の上記一方の面の少なくとも一部と熱的に接触する第1の台座部と、上記第1の台座部よりも上記一方の面から離間し、熱伝導部材を介して上記電子部品と熱的に接触する第2の台座部と、を有するという構成を採用する。

【0008】

また、本発明においては、上記第1の台座部は、上記一方の面と第2の熱伝導部材を介して熱的に接触するという構成を採用する。

【0009】

また、本発明においては、上記回路基板の上記第2の熱伝導部材と接触する上記一方の面と反対側の他方の面には、第2の電子部品が実装されているという構成を採用する。

【0010】

また、本発明においては、上記第1の台座部に用いられる上記第2の熱伝導部材の粘性は、上記第2の台座部に用いられる上記熱伝導部材の粘性よりも高いという構成を採用する。

【0011】

また、本発明においては、上記第1の台座部と上記第2の台座部とは、隣り合って配置されているという構成を採用する。

【発明の効果】

【0012】

本発明においては、電子部品は、回路基板の一方の面の端部に実装されている。回路基板の端部は、反りに関しては、中央部と比較して変形量の少ない部位である。このため、電子部品(IC)を端部に実装することにより、回路基板の反りによる影響を小さくすることができる。

また、本発明においては、筐体は、回路基板の端部以外の一方の面の少なくとも一部と熱的に接触する第1の台座部と、第1の台座部よりも上記一方の面から離間し、熱伝導部材を介して電子部品と熱的に接触する第2の台座部と、を有している。第2の台座部は、第1の台座部より離間して配置され、熱伝導部材を介し、熱的に電子部品と接触することによって、筐体への放熱経路を確保しつつ、反りによって電子部品に加わる衝撃や応力を緩和させる。一方、端部以外の領域(例えば中央部)は、第2の台座部よりも近接する第1の台座部によって保持され、反りによる変形が規制されるため、当該他の領域(中央部)の反りによる端部(電子部品)に与える影響を小さくすることができる。

このように、本発明によれば、高精度の設計を要することなく、回路基板の反りによる電子部品に与える影響を低減できる。

【図面の簡単な説明】

【0013】

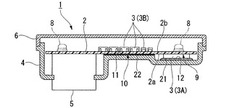

【図1】本発明の第1実施形態における電子部品の実装構造を示す断面図である。

【図2】本発明の第1実施形態における筐体の構成を示す平面図である。

【図3】本発明の第2実施形態における電子部品の実装構造を示す断面図である。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明に係る電子部品の実装構造の実施形態について説明する。なお、以下の図面において、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0015】

(第1実施形態)

図1は、本発明の第1実施形態における電子部品の実装構造1を示す断面図である。図2は、本発明の第1実施形態における筐体4の構成を示す平面図である。

本実施形態の電子部品の実装構造1は、車両に搭載される電子制御装置にかかるものである。図1に示すように、電子部品の実装構造1は、回路基板2と、回路基板2に実装された電子部品3と、電子部品3を実装した回路基板2を収容する筐体4と、を有する。

【0016】

回路基板2は、ガラスエポキシ材やガラスコンポジット材等の絶縁材料からなる板状のプリント配線板である。回路基板2の一方の面2aには、電子部品(第1の電子部品)3Aが実装されており、回路基板の他方の面2bには、電子部品(第2の電子部品)3Bが実装されている。なお、図1中、符号5で示す部材は、各電子部品3と電気的に接続するコネクタであり、回路基板2の一方の面2aから筐体4の外部に突出して設けられている。

【0017】

電子部品3Aは、駆動時に発熱する発熱部品である。本実施形態の電子部品3Aは、ASIC等の集積回路であり、発熱量も大きく、振動や応力に比較的弱い部品となっている。一方、電子部品3Bは、同じく駆動時には発熱するが、集積回路よりも比較的、振動や応力に強いスイッチング素子、抵抗等の発熱部品となっている。

【0018】

筐体4には、蓋体6が組み合わされる。回路基板2は、図2に示すように、角部が面取りされた平面視略矩形状を呈している。筐体4は、回路基板2の4つの角部をそれぞれネジ止めするための複数のネジ孔7を有している(図2においてはその内の2つを図示している)。ネジ孔7には、図1に示すネジ部材8(押付部材)が螺入する。ネジ部材8は、回路基板2を筐体4に対して締結固定する構成となっている。

【0019】

図1に示すように、電子部品3Aは、回路基板2の一方の面2aの端部9に実装されている。端部9は、平面視略矩形状の回路基板2の辺のうちの少なくとも一つの辺に沿う方向における端の領域である。本実施形態の端部9は、回路基板2の短辺に沿う方向(図1において紙面左右方向)に沿う方向における一方(右側)の端の所定領域となっている。換言すると、端部9は、回路基板2が締結固定されるネジ部材8の近傍の領域である。

【0020】

筐体4は、高さの異なる2つの台座部(第1の台座部11及び第2の台座部12)を有している。具体的に、筐体4は、上記端部9以外の一方の面2aの少なくとも一部(本実施形態では中央部10)と熱的に接触する第1の台座部11と、第1の台座部11よりも一方の面2aから離間し、熱伝導部材21を介して電子部品3Aと熱的に接触する第2の台座部12と、を有する。

【0021】

第2の台座部12は、一方の面2aの端部9(電子部品3A)と対向する位置に設けられている。第2の台座部12は、一方の面2aに対して、電子部品3Aの高さに対応して離間している。具体的に、第2の台座部12は、一方の面2aに対して、電子部品3Aの取り付け誤差を考慮してその高さよりも若干大きく離間して設けられている。電子部品3Aと第2の台座部12との間には、熱伝導部材21が介在する。

【0022】

筐体4は、放熱性が高い金属部材(例えば、アルミダイキャスト等)から形成されている。熱伝導部材21は、この放熱性の高い筐体4に電子部品3Aの熱を伝熱する放熱経路を形成する。本実施形態の熱伝導部材21は、柔軟性を有している。具体的に、熱伝導部材21は、柔軟性及び所定の粘性を有する放熱グリスからなる。この放熱グリスとしては、シリコングリスを好適に用いることができる。熱伝導部材21は、図2に示す第2の台座部12のドットを付した領域に設けられる。

【0023】

第1の台座部11は、図1に示すように、一方の面2aの中央部10と対向する位置に設けられている。第1の台座部11は、第2の台座部12よりも一方の面2aに対し近接して設けられている。本実施形態の第1の台座部11は、一方の面2aと熱伝導部材(第2の熱伝導部材)22を介して熱的に接触する構成となっている。本実施形態の熱伝導部材22は、放熱シートからなる。この放熱シートは、一方の面2aと第1の台座部11とに接着する粘着面を有する。この熱伝導部材22は、図2に示す第1の台座部11のドットを付した領域に設けられる。

【0024】

熱伝導部材22は、回路基板2の熱を筐体4に伝熱する放熱経路を形成する。図1に示すように、回路基板2の熱伝導部材22と接触する一方の面2aと反対側の他方の面2bには、電子部品3Bが実装されている。したがって、熱伝導部材22は、他方の面2bに実装された電子部品3Bの熱を、回路基板2を介して筐体4に伝熱する放熱経路ともなる。この構成によれば、電子部品3Aだけでなく、回路基板2自体や電子部品3Bの熱対策が可能となる。なお、熱伝導部材22は、熱伝導部材21と異なり、電子部品3と直接接触しないため、熱伝導部材21よりも粘性の高い物質を用いることができる。なお、第2の台座部12は、第1の台座部11よりも一方の面2aから離間し、凹部を形成しているため、柔軟性の高い熱伝導部材21を用いても、熱伝導部材21が漏れにくい形状となっている。

【0025】

続いて、上記構成の電子部品の実装構造1の作用について説明する。

図1に示すように、電子部品3Aは、回路基板2の一方の面2aの端部9に実装されている。回路基板2の端部9は、基板の反りに関しては、中央部10と比較して変形量の少ない部位に相当する。このため、電子部品3Aを端部9に実装することにより、回路基板2の反りによる影響を小さくすることができる。したがって、本実施形態によれば、車両搭載後、車両走行時の振動や、回路基板2の筐体4に対する組み付け時等に発生する、回路基板2の反りに対する電子部品3Aの耐性が高まる。

【0026】

また、本実施形態においては、筐体4は、回路基板2の端部9以外の一方の面2aの一部(中央部10)と熱的に接触する第1の台座部11と、第1の台座部11よりも一方の面2aから離間し、柔軟性を有する熱伝導部材21を介して電子部品3Aと熱的に接触する第2の台座部12と、を有している。第2の台座部12は、第1の台座部11より離間して配置され、柔軟性を有する熱伝導部材21を介し、熱的に電子部品3Aと接触することによって、筐体4への放熱経路を確保する。また、第2の台座部12は、熱伝導部材21の柔軟性(クッション性)によって、電子部品3Aに加わる衝撃や応力を緩和させる。

【0027】

一方、回路基板2の中央部10は、第2の台座部12よりも近接する第1の台座部11によって保持される。第1の台座部11は、基板の反りに関して中央部10を保持することにより、当該反りによる変形を規制する。第1の台座部11による規制によって、中央部10における変形量が小さくなると、端部9における変形量も小さくなる。端部9における変形量が小さくなると、電子部品3Aに対する反りの影響が小さくなる。

【0028】

また、本実施形態においては、電子部品3Aを熱伝導部材21に押し付けるネジ部材8を有する。ネジ部材8は、電子部品3Aを熱伝導部材21に押し付けることで両者を密着させる。このため、電子部品3Aが振動し難くなる。また、ネジ部材8は、熱伝導部材21の材質(粘性等)の反力による回路基板2の端部9の反りを押さえつける。このため、回路基板2の反りが小さくなる。

【0029】

このように、高さの異なる第1の台座部11と第2の台座部12とを備えることにより組み付け時、もしくは振動時に回路基板2が反り難くなり、電子部品3Aに対して応力が伝わり難くなる。

【0030】

したがって、上述の本実施形態によれば、回路基板2と、回路基板2の一方の面2aに実装された電子部品3Aと、電子部品3Aを実装した回路基板2を収容する筐体4と、を有する電子部品の実装構造1であって、電子部品3Aは、一方の面2aの端部9に実装されており、筐体4は、端部9以外の一方の面2aの少なくとも一部と熱的に接触する第1の台座部11と、第1の台座部11よりも一方の面2aから離間し、熱伝導部材21を介して電子部品3Aと熱的に接触する第2の台座部12と、を有するという構成を採用することによって、高精度の設計を要することなく、回路基板2の反りによる電子部品3Aに与える影響を低減できる。

【0031】

(第2実施形態)

次に、本発明の第2実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0032】

図3は、本発明の第2実施形態における電子部品の実装構造1を示す断面図である。

図3に示すように、第2実施形態においては、第1の台座部11が、第2の台座部12と同じ熱伝導部材21(放熱グリス)を介して、回路基板2の一方の面2aと熱的に接触している。

【0033】

回路基板2を筐体4に組み付ける場合には、ネジ部材8の押し付けにより熱伝導部材21から電子部品3Aに反力(グリス反力)が加わることとなるが、この反力は小さい方が好ましい。図2に示すように、第1の台座部11と第2の台座部12とが、隣り合って配置されている場合、第2の台座部12に塗布された熱伝導部材21のグリス余剰分は、ネジ部材8の押し付けにより、隣り合う第1の台座部11側にはみ出る。

したがって、この第2実施形態によれば、電子部品3Aに熱伝導部材21のグリス反力が過剰に加わることがないようにすることができる。

【0034】

以上、図面を参照しながら本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【符号の説明】

【0035】

1…電子部品の実装構造、2…回路基板、2a…一方の面、2b…他方の面、3(3A)…電子部品(第1の電子部品)、3(3B)…電子部品(第2の電子部品)、4…筐体、8…ネジ部材(押圧部材)、9…端部、11…第1の台座部、12…第2の台座部、21…熱伝導部材、22…熱伝導部材(第2の熱伝導部材)

【技術分野】

【0001】

本発明は、電子部品の実装構造に関するものである。

【背景技術】

【0002】

下記特許文献1には、車両等に搭載される電子制御装置にかかる電子部品の実装構造が開示されている。電子制御装置は、トランジスタ、パワーMOS(電界効果トランジスタ)、IC(集積回路)等の電子部品(発熱素子)を回路基板に実装し、この回路基板を筐体に収容している。

【0003】

上記従来技術では、電子部品の熱を筐体(ケーシング)に放熱して温度上昇を抑制するために、放熱シートを用いている。この放熱シートは、電子部品と筐体との間に介在し、電子部品の放熱経路を確保して、効率のよい放熱を可能とさせる。また、上記従来技術では、搭載された車両の振動による放熱シートの位置ズレ等の接触不良を防止する対策として、係止部を設けている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−280776号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、回路基板は、図2に記載してあるように、組み付け時には、筐体に対しネジ止め等で固定される。上記従来技術では、熱対策が必要な電子部品を回路基板の中央部に実装しているが、当該中央部は、ネジ固定される基板端部に比べて、回路基板の反りによる変形量が大きくなる。回路基板の反りは、車両振動時や基板組み付け時等に発生し、この影響によって、電子部品に過度の荷重がかかることになる。この反りを考慮して冷却性能を確保するためには高精度の設計が必要となる。

【0006】

本発明は、上記問題点に鑑みてなされたものであり、回路基板の反りによる電子部品に与える影響を低減できる電子部品の実装構造の提供を目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明は、回路基板と、上記回路基板の一方の面に実装された電子部品と、上記電子部品を実装した上記回路基板を収容する筐体と、を有する電子部品の実装構造であって、上記電子部品は、上記一方の面の端部に実装されており、上記筐体は、上記端部以外の上記一方の面の少なくとも一部と熱的に接触する第1の台座部と、上記第1の台座部よりも上記一方の面から離間し、熱伝導部材を介して上記電子部品と熱的に接触する第2の台座部と、を有するという構成を採用する。

【0008】

また、本発明においては、上記第1の台座部は、上記一方の面と第2の熱伝導部材を介して熱的に接触するという構成を採用する。

【0009】

また、本発明においては、上記回路基板の上記第2の熱伝導部材と接触する上記一方の面と反対側の他方の面には、第2の電子部品が実装されているという構成を採用する。

【0010】

また、本発明においては、上記第1の台座部に用いられる上記第2の熱伝導部材の粘性は、上記第2の台座部に用いられる上記熱伝導部材の粘性よりも高いという構成を採用する。

【0011】

また、本発明においては、上記第1の台座部と上記第2の台座部とは、隣り合って配置されているという構成を採用する。

【発明の効果】

【0012】

本発明においては、電子部品は、回路基板の一方の面の端部に実装されている。回路基板の端部は、反りに関しては、中央部と比較して変形量の少ない部位である。このため、電子部品(IC)を端部に実装することにより、回路基板の反りによる影響を小さくすることができる。

また、本発明においては、筐体は、回路基板の端部以外の一方の面の少なくとも一部と熱的に接触する第1の台座部と、第1の台座部よりも上記一方の面から離間し、熱伝導部材を介して電子部品と熱的に接触する第2の台座部と、を有している。第2の台座部は、第1の台座部より離間して配置され、熱伝導部材を介し、熱的に電子部品と接触することによって、筐体への放熱経路を確保しつつ、反りによって電子部品に加わる衝撃や応力を緩和させる。一方、端部以外の領域(例えば中央部)は、第2の台座部よりも近接する第1の台座部によって保持され、反りによる変形が規制されるため、当該他の領域(中央部)の反りによる端部(電子部品)に与える影響を小さくすることができる。

このように、本発明によれば、高精度の設計を要することなく、回路基板の反りによる電子部品に与える影響を低減できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態における電子部品の実装構造を示す断面図である。

【図2】本発明の第1実施形態における筐体の構成を示す平面図である。

【図3】本発明の第2実施形態における電子部品の実装構造を示す断面図である。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明に係る電子部品の実装構造の実施形態について説明する。なお、以下の図面において、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0015】

(第1実施形態)

図1は、本発明の第1実施形態における電子部品の実装構造1を示す断面図である。図2は、本発明の第1実施形態における筐体4の構成を示す平面図である。

本実施形態の電子部品の実装構造1は、車両に搭載される電子制御装置にかかるものである。図1に示すように、電子部品の実装構造1は、回路基板2と、回路基板2に実装された電子部品3と、電子部品3を実装した回路基板2を収容する筐体4と、を有する。

【0016】

回路基板2は、ガラスエポキシ材やガラスコンポジット材等の絶縁材料からなる板状のプリント配線板である。回路基板2の一方の面2aには、電子部品(第1の電子部品)3Aが実装されており、回路基板の他方の面2bには、電子部品(第2の電子部品)3Bが実装されている。なお、図1中、符号5で示す部材は、各電子部品3と電気的に接続するコネクタであり、回路基板2の一方の面2aから筐体4の外部に突出して設けられている。

【0017】

電子部品3Aは、駆動時に発熱する発熱部品である。本実施形態の電子部品3Aは、ASIC等の集積回路であり、発熱量も大きく、振動や応力に比較的弱い部品となっている。一方、電子部品3Bは、同じく駆動時には発熱するが、集積回路よりも比較的、振動や応力に強いスイッチング素子、抵抗等の発熱部品となっている。

【0018】

筐体4には、蓋体6が組み合わされる。回路基板2は、図2に示すように、角部が面取りされた平面視略矩形状を呈している。筐体4は、回路基板2の4つの角部をそれぞれネジ止めするための複数のネジ孔7を有している(図2においてはその内の2つを図示している)。ネジ孔7には、図1に示すネジ部材8(押付部材)が螺入する。ネジ部材8は、回路基板2を筐体4に対して締結固定する構成となっている。

【0019】

図1に示すように、電子部品3Aは、回路基板2の一方の面2aの端部9に実装されている。端部9は、平面視略矩形状の回路基板2の辺のうちの少なくとも一つの辺に沿う方向における端の領域である。本実施形態の端部9は、回路基板2の短辺に沿う方向(図1において紙面左右方向)に沿う方向における一方(右側)の端の所定領域となっている。換言すると、端部9は、回路基板2が締結固定されるネジ部材8の近傍の領域である。

【0020】

筐体4は、高さの異なる2つの台座部(第1の台座部11及び第2の台座部12)を有している。具体的に、筐体4は、上記端部9以外の一方の面2aの少なくとも一部(本実施形態では中央部10)と熱的に接触する第1の台座部11と、第1の台座部11よりも一方の面2aから離間し、熱伝導部材21を介して電子部品3Aと熱的に接触する第2の台座部12と、を有する。

【0021】

第2の台座部12は、一方の面2aの端部9(電子部品3A)と対向する位置に設けられている。第2の台座部12は、一方の面2aに対して、電子部品3Aの高さに対応して離間している。具体的に、第2の台座部12は、一方の面2aに対して、電子部品3Aの取り付け誤差を考慮してその高さよりも若干大きく離間して設けられている。電子部品3Aと第2の台座部12との間には、熱伝導部材21が介在する。

【0022】

筐体4は、放熱性が高い金属部材(例えば、アルミダイキャスト等)から形成されている。熱伝導部材21は、この放熱性の高い筐体4に電子部品3Aの熱を伝熱する放熱経路を形成する。本実施形態の熱伝導部材21は、柔軟性を有している。具体的に、熱伝導部材21は、柔軟性及び所定の粘性を有する放熱グリスからなる。この放熱グリスとしては、シリコングリスを好適に用いることができる。熱伝導部材21は、図2に示す第2の台座部12のドットを付した領域に設けられる。

【0023】

第1の台座部11は、図1に示すように、一方の面2aの中央部10と対向する位置に設けられている。第1の台座部11は、第2の台座部12よりも一方の面2aに対し近接して設けられている。本実施形態の第1の台座部11は、一方の面2aと熱伝導部材(第2の熱伝導部材)22を介して熱的に接触する構成となっている。本実施形態の熱伝導部材22は、放熱シートからなる。この放熱シートは、一方の面2aと第1の台座部11とに接着する粘着面を有する。この熱伝導部材22は、図2に示す第1の台座部11のドットを付した領域に設けられる。

【0024】

熱伝導部材22は、回路基板2の熱を筐体4に伝熱する放熱経路を形成する。図1に示すように、回路基板2の熱伝導部材22と接触する一方の面2aと反対側の他方の面2bには、電子部品3Bが実装されている。したがって、熱伝導部材22は、他方の面2bに実装された電子部品3Bの熱を、回路基板2を介して筐体4に伝熱する放熱経路ともなる。この構成によれば、電子部品3Aだけでなく、回路基板2自体や電子部品3Bの熱対策が可能となる。なお、熱伝導部材22は、熱伝導部材21と異なり、電子部品3と直接接触しないため、熱伝導部材21よりも粘性の高い物質を用いることができる。なお、第2の台座部12は、第1の台座部11よりも一方の面2aから離間し、凹部を形成しているため、柔軟性の高い熱伝導部材21を用いても、熱伝導部材21が漏れにくい形状となっている。

【0025】

続いて、上記構成の電子部品の実装構造1の作用について説明する。

図1に示すように、電子部品3Aは、回路基板2の一方の面2aの端部9に実装されている。回路基板2の端部9は、基板の反りに関しては、中央部10と比較して変形量の少ない部位に相当する。このため、電子部品3Aを端部9に実装することにより、回路基板2の反りによる影響を小さくすることができる。したがって、本実施形態によれば、車両搭載後、車両走行時の振動や、回路基板2の筐体4に対する組み付け時等に発生する、回路基板2の反りに対する電子部品3Aの耐性が高まる。

【0026】

また、本実施形態においては、筐体4は、回路基板2の端部9以外の一方の面2aの一部(中央部10)と熱的に接触する第1の台座部11と、第1の台座部11よりも一方の面2aから離間し、柔軟性を有する熱伝導部材21を介して電子部品3Aと熱的に接触する第2の台座部12と、を有している。第2の台座部12は、第1の台座部11より離間して配置され、柔軟性を有する熱伝導部材21を介し、熱的に電子部品3Aと接触することによって、筐体4への放熱経路を確保する。また、第2の台座部12は、熱伝導部材21の柔軟性(クッション性)によって、電子部品3Aに加わる衝撃や応力を緩和させる。

【0027】

一方、回路基板2の中央部10は、第2の台座部12よりも近接する第1の台座部11によって保持される。第1の台座部11は、基板の反りに関して中央部10を保持することにより、当該反りによる変形を規制する。第1の台座部11による規制によって、中央部10における変形量が小さくなると、端部9における変形量も小さくなる。端部9における変形量が小さくなると、電子部品3Aに対する反りの影響が小さくなる。

【0028】

また、本実施形態においては、電子部品3Aを熱伝導部材21に押し付けるネジ部材8を有する。ネジ部材8は、電子部品3Aを熱伝導部材21に押し付けることで両者を密着させる。このため、電子部品3Aが振動し難くなる。また、ネジ部材8は、熱伝導部材21の材質(粘性等)の反力による回路基板2の端部9の反りを押さえつける。このため、回路基板2の反りが小さくなる。

【0029】

このように、高さの異なる第1の台座部11と第2の台座部12とを備えることにより組み付け時、もしくは振動時に回路基板2が反り難くなり、電子部品3Aに対して応力が伝わり難くなる。

【0030】

したがって、上述の本実施形態によれば、回路基板2と、回路基板2の一方の面2aに実装された電子部品3Aと、電子部品3Aを実装した回路基板2を収容する筐体4と、を有する電子部品の実装構造1であって、電子部品3Aは、一方の面2aの端部9に実装されており、筐体4は、端部9以外の一方の面2aの少なくとも一部と熱的に接触する第1の台座部11と、第1の台座部11よりも一方の面2aから離間し、熱伝導部材21を介して電子部品3Aと熱的に接触する第2の台座部12と、を有するという構成を採用することによって、高精度の設計を要することなく、回路基板2の反りによる電子部品3Aに与える影響を低減できる。

【0031】

(第2実施形態)

次に、本発明の第2実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0032】

図3は、本発明の第2実施形態における電子部品の実装構造1を示す断面図である。

図3に示すように、第2実施形態においては、第1の台座部11が、第2の台座部12と同じ熱伝導部材21(放熱グリス)を介して、回路基板2の一方の面2aと熱的に接触している。

【0033】

回路基板2を筐体4に組み付ける場合には、ネジ部材8の押し付けにより熱伝導部材21から電子部品3Aに反力(グリス反力)が加わることとなるが、この反力は小さい方が好ましい。図2に示すように、第1の台座部11と第2の台座部12とが、隣り合って配置されている場合、第2の台座部12に塗布された熱伝導部材21のグリス余剰分は、ネジ部材8の押し付けにより、隣り合う第1の台座部11側にはみ出る。

したがって、この第2実施形態によれば、電子部品3Aに熱伝導部材21のグリス反力が過剰に加わることがないようにすることができる。

【0034】

以上、図面を参照しながら本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【符号の説明】

【0035】

1…電子部品の実装構造、2…回路基板、2a…一方の面、2b…他方の面、3(3A)…電子部品(第1の電子部品)、3(3B)…電子部品(第2の電子部品)、4…筐体、8…ネジ部材(押圧部材)、9…端部、11…第1の台座部、12…第2の台座部、21…熱伝導部材、22…熱伝導部材(第2の熱伝導部材)

【特許請求の範囲】

【請求項1】

回路基板と、前記回路基板の一方の面に実装された電子部品と、前記電子部品を実装した前記回路基板を収容する筐体と、を有する電子部品の実装構造であって、

前記電子部品は、前記一方の面の端部に実装されており、

前記筐体は、前記端部以外の前記一方の面の少なくとも一部と熱的に接触する第1の台座部と、前記第1の台座部よりも前記一方の面から離間し、熱伝導部材を介して前記電子部品と熱的に接触する第2の台座部と、を有することを特徴する電子部品の実装構造。

【請求項2】

前記第1の台座部は、前記一方の面と第2の熱伝導部材を介して熱的に接触することを特徴とする請求項1に記載の電子部品の実装構造。

【請求項3】

前記回路基板の前記第2の熱伝導部材と接触する前記一方の面と反対側の他方の面には、第2の電子部品が実装されていることを特徴とする請求項2に記載の電子部品の実装構造。

【請求項4】

前記第1の台座部に用いられる前記第2の熱伝導部材の粘性は、前記第2の台座部に用いられる前記熱伝導部材の粘性よりも高いことを特徴とする請求項2または3に記載の電子部品の実装構造。

【請求項5】

前記第1の台座部と前記第2の台座部とは、隣り合って配置されていることを特徴とする請求項1〜4のいずれか一項に記載の電子部品の実装構造。

【請求項1】

回路基板と、前記回路基板の一方の面に実装された電子部品と、前記電子部品を実装した前記回路基板を収容する筐体と、を有する電子部品の実装構造であって、

前記電子部品は、前記一方の面の端部に実装されており、

前記筐体は、前記端部以外の前記一方の面の少なくとも一部と熱的に接触する第1の台座部と、前記第1の台座部よりも前記一方の面から離間し、熱伝導部材を介して前記電子部品と熱的に接触する第2の台座部と、を有することを特徴する電子部品の実装構造。

【請求項2】

前記第1の台座部は、前記一方の面と第2の熱伝導部材を介して熱的に接触することを特徴とする請求項1に記載の電子部品の実装構造。

【請求項3】

前記回路基板の前記第2の熱伝導部材と接触する前記一方の面と反対側の他方の面には、第2の電子部品が実装されていることを特徴とする請求項2に記載の電子部品の実装構造。

【請求項4】

前記第1の台座部に用いられる前記第2の熱伝導部材の粘性は、前記第2の台座部に用いられる前記熱伝導部材の粘性よりも高いことを特徴とする請求項2または3に記載の電子部品の実装構造。

【請求項5】

前記第1の台座部と前記第2の台座部とは、隣り合って配置されていることを特徴とする請求項1〜4のいずれか一項に記載の電子部品の実装構造。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−98388(P2013−98388A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240507(P2011−240507)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000141901)株式会社ケーヒン (1,140)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000141901)株式会社ケーヒン (1,140)

【Fターム(参考)】

[ Back to top ]