電子部品の実装装置及び実装方法

【課題】この発明はテープ状の基材に対する半導体チップの実装を能率よく行える用意した実装装置を提供することにある。

【解決手段】テープ状の基材に電子部品を実装する実装装置であって、

基材を搬送可能に支持するガイドレール1と、ガイドレールに支持された基材を搬送するローラ搬送手段と、これら搬送手段によって搬送されて位置決めされた基材に半導体チップを実装する実装ツール35を具備し、

搬送手段は、開閉駆動及び往復駆動される上下一対のクランパ26,27を有しこの一対のクランパによって基材を挟持して実装位置に搬送位置決めするチャック搬送機構4と、回転駆動される上下一対のローラ11,16を有しチャック搬送機構によって基材を位置決めするとき以外に一対のローラで基材を挟持して連続搬送するローラ搬送機構3とによって構成されている。

【解決手段】テープ状の基材に電子部品を実装する実装装置であって、

基材を搬送可能に支持するガイドレール1と、ガイドレールに支持された基材を搬送するローラ搬送手段と、これら搬送手段によって搬送されて位置決めされた基材に半導体チップを実装する実装ツール35を具備し、

搬送手段は、開閉駆動及び往復駆動される上下一対のクランパ26,27を有しこの一対のクランパによって基材を挟持して実装位置に搬送位置決めするチャック搬送機構4と、回転駆動される上下一対のローラ11,16を有しチャック搬送機構によって基材を位置決めするとき以外に一対のローラで基材を挟持して連続搬送するローラ搬送機構3とによって構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はテープ状の基材をガイドレールに沿って所定方向に搬送し、実装位置に位置決めして電子部品を実装する実装装置及び実装方法に関する。

【背景技術】

【0002】

樹脂製テープやリードフレームなどのテープ状の基材に電子部品を実装する場合、上記基材をたとえば供給ストッカなどの供給部からガイドレールに供給したならば、その基材を搬送手段によって上記ガイドレールに供給して搬送し、その基材の電子部品が実装される部位を実装位置である、実装ツールの中心線に対応する位置に位置決めする。実装位置で上記基材に電子部品を実装したならば、その基材を搬送し、ガイドレールから搬出してたとえば格納ストッカなどの格納部に格納したり、次工程に受け渡すようにしている。

【0003】

上記基材の搬送手段としては、特許文献1に記載されているようにチャック搬送機構(特許文献1ではクランパ開閉機構としている。)が用いられている。チャック搬送機構は開閉駆動及び往復駆動される一対の挟持片を有し、上記基材を送るときに、上記一対の挟持片が閉じて上記基材を挟持し、その状態で所定方向に所定の距離で送る。

【0004】

そして、上記チャック搬送機構が所定方向に所定の距離で送られると、上記一対の挟持片が開いて上記チャック機構が基材の送り方向と逆方向に所定距離戻り、その位置で再び挟持片が閉じて基材を挟持し、その基材を所定方向に所定距離搬送するということを繰り返すことになる。つまり、チャック搬送機構は基材を所定距離ずつ間欠的に搬送する用になっている。

【0005】

上記基材が実装位置まで搬送されると、その位置で上記基材の所定の位置に実装ツールによって半導体チップなどの電子部品が実装される。実装後、電子部品が実装された基材は、上記チャック機構によってガイドレールから搬出されて格納部に格納されて次工程に供給される。

【特許文献1】特開2004−193182号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

チャック搬送機構によって基材を搬送するようにすると、基材を実装位置に高精度に位置決めすることができるから、その基材に対する電子部品の実装も高精度に行なうことが可能となる。

【0007】

しかしながら、チャック搬送機構は一対の挟持片を往復駆動して基材を搬送するため、基材を一対の挟持片で挟持して所定距離搬送したならば、その挟持片を開いて搬送方向と逆方向に戻さなければならないから、挟持片が戻るときには基材を搬送することができない待ち時間となってしまう。つまり、基材の搬送が非連続的(間欠的)となる。

【0008】

そのため、チャック搬送機構によって基材を搬送するようにすると、搬送に要する時間が長く掛かることになるから、生産性を十分に向上させることができないということがある。

【0009】

この発明は、基材を位置決めするときはその基材をチャック搬送機構によって精度よく搬送し、それ以外の搬送は連続的に能率よく搬送できるようにすることで、生産性の向上を図るようにした電子部品の実装装置及び実装方法を提供することにある。

【課題を解決するための手段】

【0010】

この発明は、テープ状の基材に電子部品を実装する実装装置であって、

上記基材を搬送可能に支持するガイド手段と、

このガイド手段に支持された上記基材を搬送する搬送手段と、

この搬送手段によって搬送されて位置決めされた上記基材に上記電子部品を実装する実装手段を具備し、

上記搬送手段は、開閉駆動及び往復駆動される一対の挟持片を有しこの一対の挟持片によって上記基材を挟持して上記実装位置に搬送位置決めするチャック搬送機構と、

回転駆動される上下一対のローラを有し上記チャック搬送機構によって上記基材を位置決めするとき以外に上記一対のローラで上記基材を挟持して連続搬送するローラ搬送機構とによって構成されていることを特徴とする電子部品の実装装置にある。

【0011】

上記ローラ搬送機構によって搬送される上記基材を撮像して位置認識する撮像手段と、この撮像手段の位置認識に基いて上記基材の搬送距離を設定し、その設定に基いて上記チャック搬送機構の駆動を制御して上記基材を位置決めする制御手段と

をさらに備えていることが好ましい。

【0012】

上記ローラ搬送機構は、上記基材の搬送方向における上記実装位置の上流側と下流側にそれぞれ配置されていることが好ましい。

【0013】

上記ローラ搬送機構は、上記基材の搬送方向における上記実装位置の上流側と下流側にそれぞれ配置されていることを特徴とする請求項1記載の電子部品の実装装置。

【0014】

この発明は、テープ状の基材に電子部品を実装する実装装置であって、

上記基材を搬送可能に支持するガイド手段と、

このガイド手段に支持された上記基材を搬送する搬送手段と、

この搬送手段によって搬送されて位置決めされた上記基材に上記電子部品を実装する実装手段を具備し、

上記搬送手段は、開閉及び回転駆動されるとともに往復駆動される一対のローラを有し、閉方向に駆動された一対のローラによって上記基材を挟持して上記実装位置に搬送位置決めするとともに、上記基材を位置決めするとき以外は上記基材を挟持した上記一対のローラが回転駆動されて上記基材を連続搬送するローラ搬送機構によって構成されていることを特徴とする電子部品の実装装置にある。

【0015】

この発明は、テープ状の基材に電子部品を実装する実装方法であって、

上記基材をガイド手段に沿って搬送する工程と、

上記ガイド手段に沿って搬送された基材を位置決めして電子部品を実装する工程を具備し、

上記基材を搬送する工程は、開閉駆動及び往復駆動される一対の挟持片で上記基材を挟持して搬送位置決めする工程と、

上記基材を位置決めするとき以外に回転駆動される上下一対のローラで上記基材を挟持して連続搬送する工程と

を備えていることを特徴とする電子部品の実装方法にある。

【0016】

上記ローラによって搬送される上記基材を撮像して位置認識し、その位置認識に基いて上記基材を上記一対の挟持片によって位置決めすることが好ましい。

【発明の効果】

【0017】

この発明によれば、チャック搬送機構とローラ搬送機構を備え、基材の位置決めするときはチャック搬送機構によって搬送し、それ以外の搬送はローラ搬送機構によって連続搬送することができる。

【0018】

そのため、チャック搬送機構によって基材を精度よく位置決めすることができ、それ以外は基材をローラ搬送機構によって能率よく搬送することができるから、生産性の向上を図ることが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、この発明の実施の形態を図面を参照しながら説明する。

【0020】

図1乃至図4はこの発明の第1の実施の形態を示し、図1は実装装置を示す平面図であって、この実装装置は所定間隔で平行に配置されたガイド手段としての断面L字状の一対のガイドレール1を備えている。このガイドレール1には樹脂製テープやリードフレームなどのテープ状の比較的長尺な基材Wが幅方向の両端部を係合させて移動可能に供給される。

【0021】

上記ガイドレール1に供給された基材Wは左右一対のローラ搬送機構3と、このローラ搬送機構3よりも基材Wの搬送方向上流側に配置され左右一対のチャック搬送機構4によって搬送されるようになっている。

【0022】

上記ローラ搬送機構3は、図3に示すように側面形状がコ字状で、所定位置に固定的に設けられた筐体7を有する。この筐体7の垂直な側壁には上下方向に沿って細長い通孔8が形成されている。この通孔8には上部軸9が挿通されていて、この上部軸9の上記筐体7の側壁の外面に突出した一端には上部ローラ11が嵌着されている。

【0023】

上記上部軸9の他端は駆動モータ12に連結されている。この駆動モータ12は上記筐体7の上面に軸線を垂直にして設けられた駆動シリンダ13のロッド13aに連結されている。それによって、上部ローラ11は上記駆動モータ12によって回転駆動されるとともに、上記駆動シリンダ13によって矢印で示す上下方向に駆動可能となっている。

【0024】

上記筐体7の側壁の、上記上部軸9よりも下方の部位には下部軸14が軸受15によって回転可能に支持されている。この下部軸14の筐体7の外面に突出した一端には下部ローラ16が嵌着されている。この下部ローラ16は上記上部ローラ11の下方に対向位置し、その上端は上記ガイドレール1に供給された基材Wの下面とほぼ同じ高さに設定されている。

【0025】

そして、上記上部ローラ11が上記駆動シリンダ13によって下方へ駆動されると、左右一対のローラ搬送機構3の上部ローラ11と下部ローラ16とで上記基材Wの幅方向の両端部を挟持する。したがって、その状態で上記駆動モータ12を作動させて上部ローラ11を回転駆動すれば、上記基材Wを上記ガイドレール1に沿う図1にXで示す方向に連続搬送できるようになっている。

【0026】

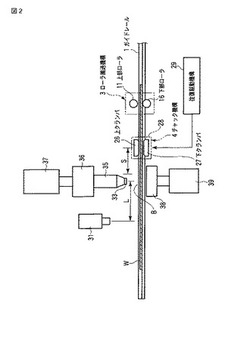

上記チャック搬送機構4は図2に示すように基材Wの幅方向の端部を挟持する上下一対の挟持片としての上クランパ26と下クランパ27が設けられた筐体28を有する。この上クランパ26と下クランパ27は周知のように図示しないカム機構などによって上下逆方向に駆動されて開閉するようになっている。そして、上記筐体28は図1に示す往復駆動機構29によって図1にSで示すストロークで往復駆動されるようになっている。

【0027】

上記ガイドレール1に供給された基材Wは上記ローラ搬送機構3によって連続的に搬送される。ローラ搬送機構3によって搬送される基材Wは図2に示す撮像カメラ31によって撮像される。撮像カメラ31の撮像信号は図4に示す画像処理部30でデジタル信号に変換され、制御装置32に設けられた図示しない演算処理部で処理される。

【0028】

そして、制御装置32での演算処理に基いて基材Wに設けられた図示しない位置決めマークが認識されると、その認識に基いて上記ローラ搬送機構3による基材Wの搬送が停止される。

【0029】

ついで、基材Wはチャック搬送機構4によってストロークS又は予め設定されたストロークSと異なる距離で図1に矢印Xで示す搬送方向に複数回間欠的に搬送され、この基材Wの電子部品としての後述する半導体チップ33が実装される部位の中心が実装位置Bに設けられた実装ツール35の中心に一致するよう位置決めされる。

【0030】

つまり、撮像カメラ31が基材Wの位置決めマークを認識してローラ搬送機構3による基材Wの搬送が停止されると、その時点において基材Wの半導体チップ33が実装される部位の中心、つまり撮像カメラ31の光軸から実装位置Bの実装ツール35の中心までの図2にLで示す距離を求めることができるから、その距離Lに基いて上記チャック搬送機構4の駆動、つまり基材Wの搬送距離が上記制御装置32によって制御される。それによって、上述したように基材Wは半導体チップ33が実装される部位の中心が実装位置Bに設けられた実装ツール35の中心に一致するよう位置決めされる。

【0031】

上記実装ツール35は実装ヘッド36に取付けられていて、この実装ヘッド36は第1のZ駆動源37によって上下方向である、Z方向に駆動されるようになっている。

【0032】

上記基材Wが上記実装位置Bに位置決めされると、上記実装ツール35が下端に上記半導体チップ33を吸着保持した状態で、上記実装ヘッド36とともに上記第1のZ駆動源37によって下降方向に駆動される。それによって、上記半導体チップ33が上記基材Wに押圧され、その基材Wに実装される。

【0033】

上記半導体チップ33が上記基材Wに実装されるとき、上記基材Wの下面は実装ステージ38に支持される。それによって、上記基材Wが下方へ撓むのが阻止される。上記実装ステージ38は第2のZ駆動源39によって上下方向に駆動可能となっている。そして、基材Wに半導体チップ33を実装するとき、上昇方向に駆動されて基材Wの下面を支持するようになっている。

【0034】

この実施の形態では、上記ローラ搬送機構3とチャック搬送機構4は上記実装位置Bよりも基材Wの搬送方向下流側に配設されている。

なお、上記制御装置32は上記駆動モータ12、駆動シリンダ13、第1のZ駆動源37及び第2のZ駆動源39の駆動を予め設定されたプログラムに応じて制御するようになっている。

【0035】

上記構成の実装装置によれば、ガイドレール1に供給された基材Wは、ローラ搬送機構3によって連続搬送される。そして、基材Wが撮像カメラ31の撮像に基いて所定の位置まで搬送されたことが認識されると、その認識に基いて上記基材Wの搬送が制御装置32によってローラ搬送機構3からチャック搬送機構4に切換えられる。

【0036】

チャック搬送機構4は制御装置32によって駆動が制御される往復駆動機構29によって基材Wを図2にLで示す距離で精密に搬送することができる。それによって、撮像カメラ31によって撮像された、基材Wの半導体チップ33が実装される部位の中心が実装位置Bに設けられた実装ツール35の中心と精密に一致するよう、上記基材Wを実装位置に搬送位置決めすることができる。

【0037】

このようにして、基材Wが実装位置Bに位置決めされると、Z駆動源37によって実装ツール35が下降方向に駆動され、この実装ツール35の下端に吸着保持された半導体チップ33が上記基材Wに実装されることになる。つまり、半導体チップ33を基材Wに精密に位置決めして実装することが可能となる。

【0038】

基材Wに半導体チップ33が実装されると、ローラ搬送機構3が作動し、その基材Wを上下一対のローラ11,16で挟持して連続搬送し、ガイドレール1から搬出する。すなわち、基材Wはローラ搬送機構3によって連続搬送されて次工程に受け渡されることになる。

【0039】

このように、ガイドレール1に供給された基材Wは、半導体チップ33が実装される部位が実装位置Bに近付き、その部位を実装位置Bに位置決めするときだけチャック搬送機構4によって間欠搬送し、それ以外の搬送はローラ搬送機構3によって連続搬送するようにした。

【0040】

そのため、半導体チップ33を実装するときには上記基材Wをチャック搬送機構4によって精密に位置決めすることができるから、その位置決め精度に応じて半導体チップ33の実装精度を向上させることができる。しかも、位置決め以外の搬送はローラ搬送機構3によって連続搬送するため、ガイドレール1に供給された基材Wの平均搬送速度を速くして生産性を向上させることができる。つまり、実装精度の低下を招くことなく、基材Wを効率よく搬送して生産性を向上させることが可能となる。

【0041】

図5はこの発明の第2の実施の形態を示す。この実施の形態は基材Wの搬送方向における実装位置Bの下流側だけでなく、上流側にも第1の実施の形態と同じ構成のローラ搬送機構3を配置する。

【0042】

それによって、ガイドレール1に基材Wが供給されたならば、まず、上流側のローラ搬送機構3によってその基材Wを所定の位置まで連続搬送し、ついでチャック機構4によって間欠搬送して位置決めする。

【0043】

位置決めされた基材Wに半導体チップ33が実装されたならば、この基材Wを実装位置Bの下流側に配置されたローラ搬送機構3によってガイドレール1から搬出する。

【0044】

このように、基材Wの搬入及び搬出を一対のローラ搬送機構3によって行うようにすれば、搬出だけをローラ搬送機構3によって行う場合に比べてさらに生産性を向上させることができる。

【0045】

図6はこの発明の第3の実施の形態を示す。この実施の形態は搬送手段として実装位置Bよりも基材Wの搬送方向の下流側にローラ搬送機構3Aだけを設けるようにした。ローラ搬送機構3Aの構成は、第1の実施の形態の図3に示すように一対のローラ11、16が開閉駆動され、上部ローラ11が回転駆動されるという点で同じであるが、その筐体7が固定的に設けられず、往復駆動機構29Aによってガイドレール1に沿う方向に往復駆動されるようになっているという点で相違する。

【0046】

このような構成によれば、ガイドレール1に基材Wが供給されると、その基材Wは上下一対のローラ11、16によって挟持される。ついで、ローラ搬送機構3Aは往復駆動機構29Aによって往復駆動されて上記基材Wの半導体チップ33が実装される部位を実装位置Bの実装ツール35に対して位置決めする。

【0047】

基材Wを実装位置Bに位置決めしたならば、その基材Wに半導体チップ33を実装する。実装後、駆動モータ12を作動させ、上部ローラ11を回転駆動させて上下一対のローラ11、16によって挟持された基材Wを搬出方向へ連続搬送する。

【0048】

このように、ローラ搬送機構3Aを往復駆動機構29Aによって往復駆動させることができるようにすれば、ローラ搬送機構3Aだけによって基材Wの間欠搬送及び連続搬送を行なうことが可能となる。

なお、第2、第3の実施例を示す図5、図6において、第1の実施の形態と同一部分には同一記号を付して説明を省略する。

【0049】

第1の実施の形態では実装位置の下流側にローラ搬送機構とチャック搬送機構を設けたが、これら搬送機構は実装位置の上流側に設けてもよく、或いはチャック搬送機構を上流側に設け、ローラ搬送機構を下流側に設けるようにしてもよい。

また、各実施の形態において、基材には所定間隔で複数の半導体チップなどの電子部品を実装するようにしてもよい。

【図面の簡単な説明】

【0050】

【図1】この発明の第1の実施の形態を示す実装装置の概略的構成の平面図。

【図2】同じく正面図。

【図3】一対のローラ搬送機構のうちの一方を示す断面図。

【図4】制御系統のブロック図。

【図5】この発明の第2の実施の形態を示す実装装置の概略的構成の平面図。

【図6】この発明の第3の実施の形態を示す実装装置の概略的構成の正面図。

【符号の説明】

【0051】

1…ガイドレール(ガイド手段)、3,3A…ローラ搬送機構、4…チャック搬送機構、11…上部ローラ、16…下部ローラ、26…上クランパ(挟持片)、27…下クランパ(挟持片)、29,29A…往復駆動機構、31…撮像カメラ(撮像手段)、32…制御装置、33…半導体チップ(電子部品)、35…実装ツール。

【技術分野】

【0001】

この発明はテープ状の基材をガイドレールに沿って所定方向に搬送し、実装位置に位置決めして電子部品を実装する実装装置及び実装方法に関する。

【背景技術】

【0002】

樹脂製テープやリードフレームなどのテープ状の基材に電子部品を実装する場合、上記基材をたとえば供給ストッカなどの供給部からガイドレールに供給したならば、その基材を搬送手段によって上記ガイドレールに供給して搬送し、その基材の電子部品が実装される部位を実装位置である、実装ツールの中心線に対応する位置に位置決めする。実装位置で上記基材に電子部品を実装したならば、その基材を搬送し、ガイドレールから搬出してたとえば格納ストッカなどの格納部に格納したり、次工程に受け渡すようにしている。

【0003】

上記基材の搬送手段としては、特許文献1に記載されているようにチャック搬送機構(特許文献1ではクランパ開閉機構としている。)が用いられている。チャック搬送機構は開閉駆動及び往復駆動される一対の挟持片を有し、上記基材を送るときに、上記一対の挟持片が閉じて上記基材を挟持し、その状態で所定方向に所定の距離で送る。

【0004】

そして、上記チャック搬送機構が所定方向に所定の距離で送られると、上記一対の挟持片が開いて上記チャック機構が基材の送り方向と逆方向に所定距離戻り、その位置で再び挟持片が閉じて基材を挟持し、その基材を所定方向に所定距離搬送するということを繰り返すことになる。つまり、チャック搬送機構は基材を所定距離ずつ間欠的に搬送する用になっている。

【0005】

上記基材が実装位置まで搬送されると、その位置で上記基材の所定の位置に実装ツールによって半導体チップなどの電子部品が実装される。実装後、電子部品が実装された基材は、上記チャック機構によってガイドレールから搬出されて格納部に格納されて次工程に供給される。

【特許文献1】特開2004−193182号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

チャック搬送機構によって基材を搬送するようにすると、基材を実装位置に高精度に位置決めすることができるから、その基材に対する電子部品の実装も高精度に行なうことが可能となる。

【0007】

しかしながら、チャック搬送機構は一対の挟持片を往復駆動して基材を搬送するため、基材を一対の挟持片で挟持して所定距離搬送したならば、その挟持片を開いて搬送方向と逆方向に戻さなければならないから、挟持片が戻るときには基材を搬送することができない待ち時間となってしまう。つまり、基材の搬送が非連続的(間欠的)となる。

【0008】

そのため、チャック搬送機構によって基材を搬送するようにすると、搬送に要する時間が長く掛かることになるから、生産性を十分に向上させることができないということがある。

【0009】

この発明は、基材を位置決めするときはその基材をチャック搬送機構によって精度よく搬送し、それ以外の搬送は連続的に能率よく搬送できるようにすることで、生産性の向上を図るようにした電子部品の実装装置及び実装方法を提供することにある。

【課題を解決するための手段】

【0010】

この発明は、テープ状の基材に電子部品を実装する実装装置であって、

上記基材を搬送可能に支持するガイド手段と、

このガイド手段に支持された上記基材を搬送する搬送手段と、

この搬送手段によって搬送されて位置決めされた上記基材に上記電子部品を実装する実装手段を具備し、

上記搬送手段は、開閉駆動及び往復駆動される一対の挟持片を有しこの一対の挟持片によって上記基材を挟持して上記実装位置に搬送位置決めするチャック搬送機構と、

回転駆動される上下一対のローラを有し上記チャック搬送機構によって上記基材を位置決めするとき以外に上記一対のローラで上記基材を挟持して連続搬送するローラ搬送機構とによって構成されていることを特徴とする電子部品の実装装置にある。

【0011】

上記ローラ搬送機構によって搬送される上記基材を撮像して位置認識する撮像手段と、この撮像手段の位置認識に基いて上記基材の搬送距離を設定し、その設定に基いて上記チャック搬送機構の駆動を制御して上記基材を位置決めする制御手段と

をさらに備えていることが好ましい。

【0012】

上記ローラ搬送機構は、上記基材の搬送方向における上記実装位置の上流側と下流側にそれぞれ配置されていることが好ましい。

【0013】

上記ローラ搬送機構は、上記基材の搬送方向における上記実装位置の上流側と下流側にそれぞれ配置されていることを特徴とする請求項1記載の電子部品の実装装置。

【0014】

この発明は、テープ状の基材に電子部品を実装する実装装置であって、

上記基材を搬送可能に支持するガイド手段と、

このガイド手段に支持された上記基材を搬送する搬送手段と、

この搬送手段によって搬送されて位置決めされた上記基材に上記電子部品を実装する実装手段を具備し、

上記搬送手段は、開閉及び回転駆動されるとともに往復駆動される一対のローラを有し、閉方向に駆動された一対のローラによって上記基材を挟持して上記実装位置に搬送位置決めするとともに、上記基材を位置決めするとき以外は上記基材を挟持した上記一対のローラが回転駆動されて上記基材を連続搬送するローラ搬送機構によって構成されていることを特徴とする電子部品の実装装置にある。

【0015】

この発明は、テープ状の基材に電子部品を実装する実装方法であって、

上記基材をガイド手段に沿って搬送する工程と、

上記ガイド手段に沿って搬送された基材を位置決めして電子部品を実装する工程を具備し、

上記基材を搬送する工程は、開閉駆動及び往復駆動される一対の挟持片で上記基材を挟持して搬送位置決めする工程と、

上記基材を位置決めするとき以外に回転駆動される上下一対のローラで上記基材を挟持して連続搬送する工程と

を備えていることを特徴とする電子部品の実装方法にある。

【0016】

上記ローラによって搬送される上記基材を撮像して位置認識し、その位置認識に基いて上記基材を上記一対の挟持片によって位置決めすることが好ましい。

【発明の効果】

【0017】

この発明によれば、チャック搬送機構とローラ搬送機構を備え、基材の位置決めするときはチャック搬送機構によって搬送し、それ以外の搬送はローラ搬送機構によって連続搬送することができる。

【0018】

そのため、チャック搬送機構によって基材を精度よく位置決めすることができ、それ以外は基材をローラ搬送機構によって能率よく搬送することができるから、生産性の向上を図ることが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、この発明の実施の形態を図面を参照しながら説明する。

【0020】

図1乃至図4はこの発明の第1の実施の形態を示し、図1は実装装置を示す平面図であって、この実装装置は所定間隔で平行に配置されたガイド手段としての断面L字状の一対のガイドレール1を備えている。このガイドレール1には樹脂製テープやリードフレームなどのテープ状の比較的長尺な基材Wが幅方向の両端部を係合させて移動可能に供給される。

【0021】

上記ガイドレール1に供給された基材Wは左右一対のローラ搬送機構3と、このローラ搬送機構3よりも基材Wの搬送方向上流側に配置され左右一対のチャック搬送機構4によって搬送されるようになっている。

【0022】

上記ローラ搬送機構3は、図3に示すように側面形状がコ字状で、所定位置に固定的に設けられた筐体7を有する。この筐体7の垂直な側壁には上下方向に沿って細長い通孔8が形成されている。この通孔8には上部軸9が挿通されていて、この上部軸9の上記筐体7の側壁の外面に突出した一端には上部ローラ11が嵌着されている。

【0023】

上記上部軸9の他端は駆動モータ12に連結されている。この駆動モータ12は上記筐体7の上面に軸線を垂直にして設けられた駆動シリンダ13のロッド13aに連結されている。それによって、上部ローラ11は上記駆動モータ12によって回転駆動されるとともに、上記駆動シリンダ13によって矢印で示す上下方向に駆動可能となっている。

【0024】

上記筐体7の側壁の、上記上部軸9よりも下方の部位には下部軸14が軸受15によって回転可能に支持されている。この下部軸14の筐体7の外面に突出した一端には下部ローラ16が嵌着されている。この下部ローラ16は上記上部ローラ11の下方に対向位置し、その上端は上記ガイドレール1に供給された基材Wの下面とほぼ同じ高さに設定されている。

【0025】

そして、上記上部ローラ11が上記駆動シリンダ13によって下方へ駆動されると、左右一対のローラ搬送機構3の上部ローラ11と下部ローラ16とで上記基材Wの幅方向の両端部を挟持する。したがって、その状態で上記駆動モータ12を作動させて上部ローラ11を回転駆動すれば、上記基材Wを上記ガイドレール1に沿う図1にXで示す方向に連続搬送できるようになっている。

【0026】

上記チャック搬送機構4は図2に示すように基材Wの幅方向の端部を挟持する上下一対の挟持片としての上クランパ26と下クランパ27が設けられた筐体28を有する。この上クランパ26と下クランパ27は周知のように図示しないカム機構などによって上下逆方向に駆動されて開閉するようになっている。そして、上記筐体28は図1に示す往復駆動機構29によって図1にSで示すストロークで往復駆動されるようになっている。

【0027】

上記ガイドレール1に供給された基材Wは上記ローラ搬送機構3によって連続的に搬送される。ローラ搬送機構3によって搬送される基材Wは図2に示す撮像カメラ31によって撮像される。撮像カメラ31の撮像信号は図4に示す画像処理部30でデジタル信号に変換され、制御装置32に設けられた図示しない演算処理部で処理される。

【0028】

そして、制御装置32での演算処理に基いて基材Wに設けられた図示しない位置決めマークが認識されると、その認識に基いて上記ローラ搬送機構3による基材Wの搬送が停止される。

【0029】

ついで、基材Wはチャック搬送機構4によってストロークS又は予め設定されたストロークSと異なる距離で図1に矢印Xで示す搬送方向に複数回間欠的に搬送され、この基材Wの電子部品としての後述する半導体チップ33が実装される部位の中心が実装位置Bに設けられた実装ツール35の中心に一致するよう位置決めされる。

【0030】

つまり、撮像カメラ31が基材Wの位置決めマークを認識してローラ搬送機構3による基材Wの搬送が停止されると、その時点において基材Wの半導体チップ33が実装される部位の中心、つまり撮像カメラ31の光軸から実装位置Bの実装ツール35の中心までの図2にLで示す距離を求めることができるから、その距離Lに基いて上記チャック搬送機構4の駆動、つまり基材Wの搬送距離が上記制御装置32によって制御される。それによって、上述したように基材Wは半導体チップ33が実装される部位の中心が実装位置Bに設けられた実装ツール35の中心に一致するよう位置決めされる。

【0031】

上記実装ツール35は実装ヘッド36に取付けられていて、この実装ヘッド36は第1のZ駆動源37によって上下方向である、Z方向に駆動されるようになっている。

【0032】

上記基材Wが上記実装位置Bに位置決めされると、上記実装ツール35が下端に上記半導体チップ33を吸着保持した状態で、上記実装ヘッド36とともに上記第1のZ駆動源37によって下降方向に駆動される。それによって、上記半導体チップ33が上記基材Wに押圧され、その基材Wに実装される。

【0033】

上記半導体チップ33が上記基材Wに実装されるとき、上記基材Wの下面は実装ステージ38に支持される。それによって、上記基材Wが下方へ撓むのが阻止される。上記実装ステージ38は第2のZ駆動源39によって上下方向に駆動可能となっている。そして、基材Wに半導体チップ33を実装するとき、上昇方向に駆動されて基材Wの下面を支持するようになっている。

【0034】

この実施の形態では、上記ローラ搬送機構3とチャック搬送機構4は上記実装位置Bよりも基材Wの搬送方向下流側に配設されている。

なお、上記制御装置32は上記駆動モータ12、駆動シリンダ13、第1のZ駆動源37及び第2のZ駆動源39の駆動を予め設定されたプログラムに応じて制御するようになっている。

【0035】

上記構成の実装装置によれば、ガイドレール1に供給された基材Wは、ローラ搬送機構3によって連続搬送される。そして、基材Wが撮像カメラ31の撮像に基いて所定の位置まで搬送されたことが認識されると、その認識に基いて上記基材Wの搬送が制御装置32によってローラ搬送機構3からチャック搬送機構4に切換えられる。

【0036】

チャック搬送機構4は制御装置32によって駆動が制御される往復駆動機構29によって基材Wを図2にLで示す距離で精密に搬送することができる。それによって、撮像カメラ31によって撮像された、基材Wの半導体チップ33が実装される部位の中心が実装位置Bに設けられた実装ツール35の中心と精密に一致するよう、上記基材Wを実装位置に搬送位置決めすることができる。

【0037】

このようにして、基材Wが実装位置Bに位置決めされると、Z駆動源37によって実装ツール35が下降方向に駆動され、この実装ツール35の下端に吸着保持された半導体チップ33が上記基材Wに実装されることになる。つまり、半導体チップ33を基材Wに精密に位置決めして実装することが可能となる。

【0038】

基材Wに半導体チップ33が実装されると、ローラ搬送機構3が作動し、その基材Wを上下一対のローラ11,16で挟持して連続搬送し、ガイドレール1から搬出する。すなわち、基材Wはローラ搬送機構3によって連続搬送されて次工程に受け渡されることになる。

【0039】

このように、ガイドレール1に供給された基材Wは、半導体チップ33が実装される部位が実装位置Bに近付き、その部位を実装位置Bに位置決めするときだけチャック搬送機構4によって間欠搬送し、それ以外の搬送はローラ搬送機構3によって連続搬送するようにした。

【0040】

そのため、半導体チップ33を実装するときには上記基材Wをチャック搬送機構4によって精密に位置決めすることができるから、その位置決め精度に応じて半導体チップ33の実装精度を向上させることができる。しかも、位置決め以外の搬送はローラ搬送機構3によって連続搬送するため、ガイドレール1に供給された基材Wの平均搬送速度を速くして生産性を向上させることができる。つまり、実装精度の低下を招くことなく、基材Wを効率よく搬送して生産性を向上させることが可能となる。

【0041】

図5はこの発明の第2の実施の形態を示す。この実施の形態は基材Wの搬送方向における実装位置Bの下流側だけでなく、上流側にも第1の実施の形態と同じ構成のローラ搬送機構3を配置する。

【0042】

それによって、ガイドレール1に基材Wが供給されたならば、まず、上流側のローラ搬送機構3によってその基材Wを所定の位置まで連続搬送し、ついでチャック機構4によって間欠搬送して位置決めする。

【0043】

位置決めされた基材Wに半導体チップ33が実装されたならば、この基材Wを実装位置Bの下流側に配置されたローラ搬送機構3によってガイドレール1から搬出する。

【0044】

このように、基材Wの搬入及び搬出を一対のローラ搬送機構3によって行うようにすれば、搬出だけをローラ搬送機構3によって行う場合に比べてさらに生産性を向上させることができる。

【0045】

図6はこの発明の第3の実施の形態を示す。この実施の形態は搬送手段として実装位置Bよりも基材Wの搬送方向の下流側にローラ搬送機構3Aだけを設けるようにした。ローラ搬送機構3Aの構成は、第1の実施の形態の図3に示すように一対のローラ11、16が開閉駆動され、上部ローラ11が回転駆動されるという点で同じであるが、その筐体7が固定的に設けられず、往復駆動機構29Aによってガイドレール1に沿う方向に往復駆動されるようになっているという点で相違する。

【0046】

このような構成によれば、ガイドレール1に基材Wが供給されると、その基材Wは上下一対のローラ11、16によって挟持される。ついで、ローラ搬送機構3Aは往復駆動機構29Aによって往復駆動されて上記基材Wの半導体チップ33が実装される部位を実装位置Bの実装ツール35に対して位置決めする。

【0047】

基材Wを実装位置Bに位置決めしたならば、その基材Wに半導体チップ33を実装する。実装後、駆動モータ12を作動させ、上部ローラ11を回転駆動させて上下一対のローラ11、16によって挟持された基材Wを搬出方向へ連続搬送する。

【0048】

このように、ローラ搬送機構3Aを往復駆動機構29Aによって往復駆動させることができるようにすれば、ローラ搬送機構3Aだけによって基材Wの間欠搬送及び連続搬送を行なうことが可能となる。

なお、第2、第3の実施例を示す図5、図6において、第1の実施の形態と同一部分には同一記号を付して説明を省略する。

【0049】

第1の実施の形態では実装位置の下流側にローラ搬送機構とチャック搬送機構を設けたが、これら搬送機構は実装位置の上流側に設けてもよく、或いはチャック搬送機構を上流側に設け、ローラ搬送機構を下流側に設けるようにしてもよい。

また、各実施の形態において、基材には所定間隔で複数の半導体チップなどの電子部品を実装するようにしてもよい。

【図面の簡単な説明】

【0050】

【図1】この発明の第1の実施の形態を示す実装装置の概略的構成の平面図。

【図2】同じく正面図。

【図3】一対のローラ搬送機構のうちの一方を示す断面図。

【図4】制御系統のブロック図。

【図5】この発明の第2の実施の形態を示す実装装置の概略的構成の平面図。

【図6】この発明の第3の実施の形態を示す実装装置の概略的構成の正面図。

【符号の説明】

【0051】

1…ガイドレール(ガイド手段)、3,3A…ローラ搬送機構、4…チャック搬送機構、11…上部ローラ、16…下部ローラ、26…上クランパ(挟持片)、27…下クランパ(挟持片)、29,29A…往復駆動機構、31…撮像カメラ(撮像手段)、32…制御装置、33…半導体チップ(電子部品)、35…実装ツール。

【特許請求の範囲】

【請求項1】

テープ状の基材に電子部品を実装する実装装置であって、

上記基材を搬送可能に支持するガイド手段と、

このガイド手段に支持された上記基材を搬送する搬送手段と、

この搬送手段によって搬送されて位置決めされた上記基材に上記電子部品を実装する実装手段を具備し、

上記搬送手段は、開閉駆動及び往復駆動される一対の挟持片を有しこの一対の挟持片によって上記基材を挟持して上記実装位置に搬送位置決めするチャック搬送機構と、

回転駆動される上下一対のローラを有し上記チャック搬送機構によって上記基材を位置決めするとき以外に上記一対のローラで上記基材を挟持して連続搬送するローラ搬送機構とによって構成されていることを特徴とする電子部品の実装装置。

【請求項2】

上記ローラ搬送機構によって搬送される上記基材を撮像して位置認識する撮像手段と、この撮像手段の位置認識に基いて上記基材の搬送距離を設定し、その設定に基いて上記チャック搬送機構の駆動を制御して上記基材を位置決めする制御手段と

をさらに備えていることを特徴とする請求項1記載の電子部品の実装装置。

【請求項3】

上記ローラ搬送機構は、上記基材の搬送方向における上記実装位置の上流側と下流側にそれぞれ配置されていることを特徴とする請求項1記載の電子部品の実装装置。

【請求項4】

テープ状の基材に電子部品を実装する実装装置であって、

上記基材を搬送可能に支持するガイド手段と、

このガイド手段に支持された上記基材を搬送する搬送手段と、

この搬送手段によって搬送されて位置決めされた上記基材に上記電子部品を実装する実装手段を具備し、

上記搬送手段は、開閉及び回転駆動されるとともに往復駆動される一対のローラを有し、閉方向に駆動された一対のローラによって上記基材を挟持して上記実装位置に搬送位置決めするとともに、上記基材を位置決めするとき以外は上記基材を挟持した上記一対のローラが回転駆動されて上記基材を連続搬送するローラ搬送機構によって構成されていることを特徴とする電子部品の実装装置。

【請求項5】

テープ状の基材に電子部品を実装する実装方法であって、

上記基材をガイド手段に沿って搬送する工程と、

上記ガイド手段に沿って搬送された基材を位置決めして電子部品を実装する工程を具備し、

上記基材を搬送する工程は、開閉駆動及び往復駆動される一対の挟持片で上記基材を挟持して搬送位置決めする工程と、

上記基材を位置決めするとき以外に回転駆動される上下一対のローラで上記基材を挟持して連続搬送する工程と

を備えていることを特徴とする電子部品の実装方法。

【請求項6】

上記ローラによって搬送される上記基材を撮像して位置認識し、その位置認識に基いて上記基材を上記一対の挟持片によって位置決めすることを特徴とする請求項5記載の電子部品の実装方法。

【請求項1】

テープ状の基材に電子部品を実装する実装装置であって、

上記基材を搬送可能に支持するガイド手段と、

このガイド手段に支持された上記基材を搬送する搬送手段と、

この搬送手段によって搬送されて位置決めされた上記基材に上記電子部品を実装する実装手段を具備し、

上記搬送手段は、開閉駆動及び往復駆動される一対の挟持片を有しこの一対の挟持片によって上記基材を挟持して上記実装位置に搬送位置決めするチャック搬送機構と、

回転駆動される上下一対のローラを有し上記チャック搬送機構によって上記基材を位置決めするとき以外に上記一対のローラで上記基材を挟持して連続搬送するローラ搬送機構とによって構成されていることを特徴とする電子部品の実装装置。

【請求項2】

上記ローラ搬送機構によって搬送される上記基材を撮像して位置認識する撮像手段と、この撮像手段の位置認識に基いて上記基材の搬送距離を設定し、その設定に基いて上記チャック搬送機構の駆動を制御して上記基材を位置決めする制御手段と

をさらに備えていることを特徴とする請求項1記載の電子部品の実装装置。

【請求項3】

上記ローラ搬送機構は、上記基材の搬送方向における上記実装位置の上流側と下流側にそれぞれ配置されていることを特徴とする請求項1記載の電子部品の実装装置。

【請求項4】

テープ状の基材に電子部品を実装する実装装置であって、

上記基材を搬送可能に支持するガイド手段と、

このガイド手段に支持された上記基材を搬送する搬送手段と、

この搬送手段によって搬送されて位置決めされた上記基材に上記電子部品を実装する実装手段を具備し、

上記搬送手段は、開閉及び回転駆動されるとともに往復駆動される一対のローラを有し、閉方向に駆動された一対のローラによって上記基材を挟持して上記実装位置に搬送位置決めするとともに、上記基材を位置決めするとき以外は上記基材を挟持した上記一対のローラが回転駆動されて上記基材を連続搬送するローラ搬送機構によって構成されていることを特徴とする電子部品の実装装置。

【請求項5】

テープ状の基材に電子部品を実装する実装方法であって、

上記基材をガイド手段に沿って搬送する工程と、

上記ガイド手段に沿って搬送された基材を位置決めして電子部品を実装する工程を具備し、

上記基材を搬送する工程は、開閉駆動及び往復駆動される一対の挟持片で上記基材を挟持して搬送位置決めする工程と、

上記基材を位置決めするとき以外に回転駆動される上下一対のローラで上記基材を挟持して連続搬送する工程と

を備えていることを特徴とする電子部品の実装方法。

【請求項6】

上記ローラによって搬送される上記基材を撮像して位置認識し、その位置認識に基いて上記基材を上記一対の挟持片によって位置決めすることを特徴とする請求項5記載の電子部品の実装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−10465(P2010−10465A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−168925(P2008−168925)

【出願日】平成20年6月27日(2008.6.27)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月27日(2008.6.27)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

[ Back to top ]