電子部品の粉末成型方法及び粉末成型装置

【課題】ワイヤにかかる応力を抑えたチップの成型方法及び成型装置を提供する。

【解決手段】金型孔の下部に挿入した下パンチからワイヤより径の大きな芯棒を突き出して、金型孔の頂部まで伸ばす工程と、金型孔に粉末を供給する工程と、上パンチを金型孔の頂部に降ろす工程と、上パンチを金型孔に下降させると共に、下パンチを上昇させ、金型孔内の粉末を押圧する仮成型の工程と、芯棒を下降させてできる貫通孔にワイヤを挿入する工程と、上パンチを下降させ、粉末をさらに押圧する本成型の工程と、上パンチを上昇させ、金型孔の上方の位置に戻すと共に、ワイヤ及び下パンチを共に上昇させて成型したチップを金型孔の頂部に押し出す工程と、ワイヤをカットする工程と、成型したチップを回収箱に排出し、ワイヤを上パンチの位置に戻し、下パンチを金型孔の下部に戻す工程と、が備えられる。

【解決手段】金型孔の下部に挿入した下パンチからワイヤより径の大きな芯棒を突き出して、金型孔の頂部まで伸ばす工程と、金型孔に粉末を供給する工程と、上パンチを金型孔の頂部に降ろす工程と、上パンチを金型孔に下降させると共に、下パンチを上昇させ、金型孔内の粉末を押圧する仮成型の工程と、芯棒を下降させてできる貫通孔にワイヤを挿入する工程と、上パンチを下降させ、粉末をさらに押圧する本成型の工程と、上パンチを上昇させ、金型孔の上方の位置に戻すと共に、ワイヤ及び下パンチを共に上昇させて成型したチップを金型孔の頂部に押し出す工程と、ワイヤをカットする工程と、成型したチップを回収箱に排出し、ワイヤを上パンチの位置に戻し、下パンチを金型孔の下部に戻す工程と、が備えられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品の粉末成型方法及び粉末成型装置に係り、より詳細には、成型された粉末にワイヤが挿入された構造を持つ電子部品の粉末成型方法及び粉末成型装置に関する。

【背景技術】

【0002】

特許文献1には、従来のタンタル粉末を固めてコンデンサのチップを作る成型方法が示されている。金型にタンタル粉末を投入し、ワイヤをタンタル粉末に突き刺し、上下パンチでタンタル粉末を押圧することにより、チップが成型される。チップは別途高温で焼結され、陰極となる端子がチップ側面に取り付けられる。このような成型方法によれば、タンタル金属粉末を使用したタンタルコンデンサに限らず、チタン酸バリウムなどのセラミック粉末を使用した電子部品、例えば、温度センサーなどを作ることができる。また、ワイヤの本数においても、ワイヤ1本の電子部品にみならず、ワイヤ2本の電子部品も作ることができる。

【0003】

ワイヤを金属粉末またはセラミック粉末などに突き刺して押し固める場合、押圧荷重によりワイヤに応力が溜まって、焼結で素子またはワイヤが変形する問題がある。また、粉末が微細化され、チップの寸法が小さくなるにしたがって、ワイヤの径も細いものが使用されるが、粉末に容易に突き刺せない問題もある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−50231号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、ワイヤが挿入しやすく、またワイヤにかかる応力を抑えることができる電子部品の粉末成型方法及び粉末成型装置を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明による電子部品の粉末成型方法は、金型に投入した粉末にワイヤを挿入して押圧することによりチップを作る電子部品の粉末成型方法であって、金型孔の下部に挿入した下パンチからワイヤより径の大きな芯棒を突き出して、金型孔の頂部まで伸ばす工程(S1)と、金型孔に粉末を供給する工程(S2)と、上パンチを金型孔の頂部に降ろす工程(S3)と、上パンチを金型孔に所定の深さ下降させると共に、下パンチを上昇させ、金型孔内の粉末を押圧する仮成型の工程(S4)と、芯棒を下降させてできる貫通孔にワイヤを挿入する工程(S5)と、上パンチを下降させ、粉末をさらに押圧する本成型の工程(S6)と、上パンチを上昇させ、金型孔の上方の位置に戻すと共に、ワイヤ及び下パンチを共に上昇させて成型したチップを金型孔の頂部に押し出す工程(S7)と、成型したチップをクランプし、ワイヤをカットする工程(S8)と、成型したチップを回収箱に排出し、ワイヤを上昇させて上パンチの位置に戻し、下パンチを下降させて金型孔の下部に戻す工程(S9)と、が備えられることを特徴とする。

【0007】

本発明による電子部品の粉末成型装置は、金型に投入した粉末にワイヤを挿入して押圧することによりチップを作る電子部品の粉末成型装置であって、粉末が投入される金型孔を有する金型と、金型の上面をスライドして金型孔に粉末を供給する粉末供給ボックスと、金型孔の粉末を上から押圧して成型する上パンチと、金型孔の粉末を下から押圧して成型する下パンチと、上パンチから下方に突き出すように上下動して、金型孔に挿入されるワイヤと、下パンチから上方に突き出すように上下動するワイヤより径の大きな芯棒と、成型されたチップの上部に伸びるワイヤを切断するカッターと、チップをつかんで回収箱に排出するクランプと、が備えられ、前記金型孔の下部に挿入した前記下パンチから前記芯棒を突き出して、前記芯棒が前記金型孔の頂部まで伸ばされた状態で、前記金型孔に粉末が投入され、前記金型孔の頂部から前記上パンチを所定の深さ下降させると共に下パンチを上昇させて、前記金型孔内の粉末を押圧して仮成型し、次に前記芯棒を下降させてできる貫通孔に前記ワイヤを挿入し、前記上パンチで前記金型孔内の粉末をさらに押圧して本成型を行なうことを特徴とする。

【0008】

上パンチは、ワイヤが通る孔の内径が芯棒の外径より大きく、仮成型時に芯棒が該ワイヤ孔に入り込むことを特徴とする。

【発明の効果】

【0009】

本発明の電子部品の粉末成型方法によれば、工程S1〜S6を設けたので、ワイヤが、粉体に形成されたワイヤより径の大きな貫通孔に挿入されるため、曲がったりせず、ワイヤの挿入が極めて容易にできる。また、仮成型(S4)と本成型(S6)の2段階で粉末成型工程を設け、ワイヤが押圧されるのは、仮成型が終了し、ワイヤが貫通孔に挿入された後の本成型の時だけとなるので、ワイヤにはそれほど大きな応力が溜まらないようにできる。

【0010】

本発明の電子部品の粉末成型装置によれば、下パンチから上方に突き出すように上下動するワイヤより径の大きな芯棒を設け、該芯棒でワイヤが挿入される貫通孔を仮成型するようにしたので、ワイヤの挿入が極めて容易にできる。また、仮成型と本成型の2段階に制御し、ワイヤが押圧されるのは、仮成型が終了し、ワイヤが貫通孔に挿入された後の本成型の時だけとなるので、1段階で制御する場合に比較して、ワイヤにはそれほど大きな応力が溜まらないようにできる。

【0011】

上パンチのワイヤの孔の内径を芯棒の外径より大きくしたので、仮成型時、芯棒が該ワイヤ孔に入り込むことができる。これにより、仮成型時に上パンチを下降させる時、ワイヤと芯棒を同期して下降させる必要がない。ワイヤ及び芯棒の上下動が、上パンチの動作とは分離されるので、制御を簡単化できる。

【図面の簡単な説明】

【0012】

【図1】本発明による電子部品の粉末成型装置の正面図である。

【図2】図1の左側面図である。

【図3】図1の金型を含む要部正面図である。

【図4】本発明による電子部品の粉末成型方法を示す工程図である。

【図5】本発明による電子部品の粉末成型方法を示す流れ図である。

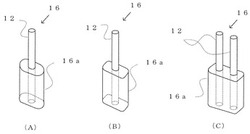

【図6】本発明による粉末成型装置で成型したチップの斜視図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、本発明による電子部品の粉末成型方法及び粉末成型装置について説明する。

【実施例】

【0014】

図1は、本発明による電子部品の粉末成型装置の正面図である。図2は、図1の粉末成型装置の左側面図である。この粉末成型装置100は、ワイヤ2本のセラミック電子部品のチップを作る成型装置である。図1、2に示すように、粉末成型装置100は、粉末を押し固めてチップを成型する金型1、上パンチ駆動用の上パンチ駆動ACサーボモータ2、下パンチ駆動用の下パンチ駆動ACサーボモータ3、粉末コンテナ4、粉末供給ボックス5、カッター6、2つのワイヤスプール7、エアシリンダでワイヤ12を送り出すワイヤ送り機構8、成型されたチップを収納する回収箱11、それに制御ボックス9、操作盤10を含んで構成される。粉末成型装置100は、これに限られるものではないが、幅が850mm、奥行きが550mm、高さが1800mmである。粉末の押圧力は、最大で200kgf程度としている。

【0015】

粉末成型装置100により、セラミックの粉末17を押し固めて作られたチップは、別途、高温で焼結され、パッケージングされてセラミック電子部品となる。粉末17は粉末コンテナ4に蓄えられ、粉末供給ボックス5に少量ずつ送り出される。図1右側の引出し円の中に示すように、粉末供給ボックス5が金型1の上面をスライドすると、粉末17が粉末供給ボックス5の底部から金型孔1a内に落下し、金型孔1aを粉末17で充填する。

【0016】

図3は、図1の金型を含む要部正面図である。金型1の下側には金型孔1aに挿入可能な下パンチ14が設けられる。下パンチ14は、軸方向に沿って設けられた孔に芯棒15が通され、下パンチ14の先端から突き出すように制御される。金型1の上側には金型孔1aに挿入可能な上パンチ13が設けられる。上パンチ13は、軸方向に沿って設けられた孔にワイヤ12が通され、上パンチ13の先端から突き出すように制御される。図3では、上パンチ13と下パンチ14は、ワイヤが一組しか示されていないが、2本ワイヤに対応して、2組が設けられてもよい。なお、金型孔1aの深さは、約15mmである。

【0017】

図4は、本発明による電子部品の粉末成型方法を示す工程図である。図5は、本発明による電子部品の粉末成型方法を示す流れ図である。図4(A)〜(I)が、図5のS1〜S9に対応している。図4と図5を合わせて説明する。図4(A)は、金型孔1aの下部に挿入した下パンチ14から芯棒15を突き出して、金型孔1aの頂部まで伸ばす工程(図5のS1)である。下パンチ14は、下部基準点19に位置付けられるが、基準点19は、成型するチップの高さで変わる。なお、上パンチ13は、金型1の上方の所定の位置にある。上パンチ13は、内部にワイヤ12が通る孔があり、ワイヤ12は、上パンチ13の先端から下方に突き出すように制御される。

【0018】

図4(B)は金型孔1aに粉末17を供給する工程(図5のS2)である。粉末17は、図1に示すように、粉末供給ボックス5をスライドすることにより供給される。粉末17は芯棒15を囲むように充填される。なお、芯棒15の径はワイヤ12より径の大きい。図4(C)は、上パンチ13を上方の位置から金型孔1aの頂部に降ろす工程(図5のS3)である。この状態では、ワイヤ12の下端と芯棒12の上端が接触している。図4(D)は、上パンチ13を金型孔1aに所定の深さ下降させると共に、下パンチを上昇させ、金型孔1a内の粉末17を押圧する仮成型の工程(図5のS4)である。上パンチ13のワイヤ12が通る孔は、内径が芯棒15の外径より大きくしてあるので、図4(D)に示すように、芯棒15の上端の一部は、上パンチ13の孔の中に少し入り込む。図4(E)は、芯棒15を下降させ、粉体の中央に貫通孔18を形成すると共に、ワイヤ12を貫通孔18の中に下降させて挿入する工程(図5のS5)である。ここでは例えば、芯棒15の径が0.27mmで、ワイヤ12の径が0.25mmであるので、ワイヤ12を容易に貫通孔18に挿入できる。なお、芯棒15を下降させる際、芯棒15の上端にワイヤ12の下端を接触させた状態で、同期して下降させるなら、仮成型をしても成型体がやわらかい場合、貫通孔18の周壁が崩れずワイヤ12の貫通孔18への挿入が容易になるとの利点がある。

【0019】

図4(F)は、上パンチ13を下降させ、粉末17をさらに押圧してチップを形成する本成型の工程(図5のS6)である。押圧により貫通孔18が崩されて、粉末17がワイヤ12をつかむように成型される。下パンチ14は、本成型時、動かさないようにしているが、仮成型時と同じように下パンチ14を上方に少し上昇させるようにしてもよい。これにより粉末の上下からの均等な押圧ができる。図4(G)は、上パンチ13を上昇させ、金型孔1aから上方の位置に戻すと共に、ワイヤ12及び下パンチ14を共に上昇させて、成型したチップを金型孔1aの頂部に押し出す工程(図5のS7)である。図4(H)は、成型したチップをクランプ20でつかみ、ワイヤ12をカッター6でカットする工程(図5のS8)である。図4(I)は、成型したチップ16を回収箱11に排出すると共に、ワイヤ12を上昇させて上パンチ13の元の位置に戻し、下パンチ14を下降させて金型孔1aの下部に戻す工程(図5のS9)である。

【0020】

図6は、本発明による粉末成型装置で成型したチップの斜視図である。図6(A)のチップは、円柱型のコンデンサとなるチップの斜視図である。粉末には、陽極となるワイヤが挿入される。なお、粉末体の周囲を覆うように設けられる金属が別途陰極となる。図6(B)のチップは、角柱型のコンデンサとなるチップの斜視図である。図6(C)のチップは、2本足のセラミック電子部品である。2本足は+極と−極のない無極のリード線となる。このように本発明による成型装置100は、セラミック電子部品やコンデンサの成型に適用することができる。もちろん金型の形状は、仕様に基づき種々に変更される。

【産業上の利用可能性】

【0021】

本発明によれば、より細いワイヤを粉末体に挿入できるので、セラミック電子部品やコンデンサの成型に適している。

【符号の説明】

【0022】

1 金型

1a 金型孔

2 上パンチ駆動ACサーボモータ

3 下パンチ駆動ACサーボモータ

4 粉末コンテナ

5 粉末供給ボックス

6 カッター

7 ワイヤスプール

8 ワイヤ送り機構

9 制御ボックス

10 操作盤

11 回収箱

12 ワイヤ

13 上パンチ

14 下パンチ

15 芯棒

16 チップ

16a 本体

17 粉末

18 貫通孔

19 下部基準点

20 クランプ

100 粉末成型装置

S1〜S9 各工程

【技術分野】

【0001】

本発明は、電子部品の粉末成型方法及び粉末成型装置に係り、より詳細には、成型された粉末にワイヤが挿入された構造を持つ電子部品の粉末成型方法及び粉末成型装置に関する。

【背景技術】

【0002】

特許文献1には、従来のタンタル粉末を固めてコンデンサのチップを作る成型方法が示されている。金型にタンタル粉末を投入し、ワイヤをタンタル粉末に突き刺し、上下パンチでタンタル粉末を押圧することにより、チップが成型される。チップは別途高温で焼結され、陰極となる端子がチップ側面に取り付けられる。このような成型方法によれば、タンタル金属粉末を使用したタンタルコンデンサに限らず、チタン酸バリウムなどのセラミック粉末を使用した電子部品、例えば、温度センサーなどを作ることができる。また、ワイヤの本数においても、ワイヤ1本の電子部品にみならず、ワイヤ2本の電子部品も作ることができる。

【0003】

ワイヤを金属粉末またはセラミック粉末などに突き刺して押し固める場合、押圧荷重によりワイヤに応力が溜まって、焼結で素子またはワイヤが変形する問題がある。また、粉末が微細化され、チップの寸法が小さくなるにしたがって、ワイヤの径も細いものが使用されるが、粉末に容易に突き刺せない問題もある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−50231号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、ワイヤが挿入しやすく、またワイヤにかかる応力を抑えることができる電子部品の粉末成型方法及び粉末成型装置を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明による電子部品の粉末成型方法は、金型に投入した粉末にワイヤを挿入して押圧することによりチップを作る電子部品の粉末成型方法であって、金型孔の下部に挿入した下パンチからワイヤより径の大きな芯棒を突き出して、金型孔の頂部まで伸ばす工程(S1)と、金型孔に粉末を供給する工程(S2)と、上パンチを金型孔の頂部に降ろす工程(S3)と、上パンチを金型孔に所定の深さ下降させると共に、下パンチを上昇させ、金型孔内の粉末を押圧する仮成型の工程(S4)と、芯棒を下降させてできる貫通孔にワイヤを挿入する工程(S5)と、上パンチを下降させ、粉末をさらに押圧する本成型の工程(S6)と、上パンチを上昇させ、金型孔の上方の位置に戻すと共に、ワイヤ及び下パンチを共に上昇させて成型したチップを金型孔の頂部に押し出す工程(S7)と、成型したチップをクランプし、ワイヤをカットする工程(S8)と、成型したチップを回収箱に排出し、ワイヤを上昇させて上パンチの位置に戻し、下パンチを下降させて金型孔の下部に戻す工程(S9)と、が備えられることを特徴とする。

【0007】

本発明による電子部品の粉末成型装置は、金型に投入した粉末にワイヤを挿入して押圧することによりチップを作る電子部品の粉末成型装置であって、粉末が投入される金型孔を有する金型と、金型の上面をスライドして金型孔に粉末を供給する粉末供給ボックスと、金型孔の粉末を上から押圧して成型する上パンチと、金型孔の粉末を下から押圧して成型する下パンチと、上パンチから下方に突き出すように上下動して、金型孔に挿入されるワイヤと、下パンチから上方に突き出すように上下動するワイヤより径の大きな芯棒と、成型されたチップの上部に伸びるワイヤを切断するカッターと、チップをつかんで回収箱に排出するクランプと、が備えられ、前記金型孔の下部に挿入した前記下パンチから前記芯棒を突き出して、前記芯棒が前記金型孔の頂部まで伸ばされた状態で、前記金型孔に粉末が投入され、前記金型孔の頂部から前記上パンチを所定の深さ下降させると共に下パンチを上昇させて、前記金型孔内の粉末を押圧して仮成型し、次に前記芯棒を下降させてできる貫通孔に前記ワイヤを挿入し、前記上パンチで前記金型孔内の粉末をさらに押圧して本成型を行なうことを特徴とする。

【0008】

上パンチは、ワイヤが通る孔の内径が芯棒の外径より大きく、仮成型時に芯棒が該ワイヤ孔に入り込むことを特徴とする。

【発明の効果】

【0009】

本発明の電子部品の粉末成型方法によれば、工程S1〜S6を設けたので、ワイヤが、粉体に形成されたワイヤより径の大きな貫通孔に挿入されるため、曲がったりせず、ワイヤの挿入が極めて容易にできる。また、仮成型(S4)と本成型(S6)の2段階で粉末成型工程を設け、ワイヤが押圧されるのは、仮成型が終了し、ワイヤが貫通孔に挿入された後の本成型の時だけとなるので、ワイヤにはそれほど大きな応力が溜まらないようにできる。

【0010】

本発明の電子部品の粉末成型装置によれば、下パンチから上方に突き出すように上下動するワイヤより径の大きな芯棒を設け、該芯棒でワイヤが挿入される貫通孔を仮成型するようにしたので、ワイヤの挿入が極めて容易にできる。また、仮成型と本成型の2段階に制御し、ワイヤが押圧されるのは、仮成型が終了し、ワイヤが貫通孔に挿入された後の本成型の時だけとなるので、1段階で制御する場合に比較して、ワイヤにはそれほど大きな応力が溜まらないようにできる。

【0011】

上パンチのワイヤの孔の内径を芯棒の外径より大きくしたので、仮成型時、芯棒が該ワイヤ孔に入り込むことができる。これにより、仮成型時に上パンチを下降させる時、ワイヤと芯棒を同期して下降させる必要がない。ワイヤ及び芯棒の上下動が、上パンチの動作とは分離されるので、制御を簡単化できる。

【図面の簡単な説明】

【0012】

【図1】本発明による電子部品の粉末成型装置の正面図である。

【図2】図1の左側面図である。

【図3】図1の金型を含む要部正面図である。

【図4】本発明による電子部品の粉末成型方法を示す工程図である。

【図5】本発明による電子部品の粉末成型方法を示す流れ図である。

【図6】本発明による粉末成型装置で成型したチップの斜視図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、本発明による電子部品の粉末成型方法及び粉末成型装置について説明する。

【実施例】

【0014】

図1は、本発明による電子部品の粉末成型装置の正面図である。図2は、図1の粉末成型装置の左側面図である。この粉末成型装置100は、ワイヤ2本のセラミック電子部品のチップを作る成型装置である。図1、2に示すように、粉末成型装置100は、粉末を押し固めてチップを成型する金型1、上パンチ駆動用の上パンチ駆動ACサーボモータ2、下パンチ駆動用の下パンチ駆動ACサーボモータ3、粉末コンテナ4、粉末供給ボックス5、カッター6、2つのワイヤスプール7、エアシリンダでワイヤ12を送り出すワイヤ送り機構8、成型されたチップを収納する回収箱11、それに制御ボックス9、操作盤10を含んで構成される。粉末成型装置100は、これに限られるものではないが、幅が850mm、奥行きが550mm、高さが1800mmである。粉末の押圧力は、最大で200kgf程度としている。

【0015】

粉末成型装置100により、セラミックの粉末17を押し固めて作られたチップは、別途、高温で焼結され、パッケージングされてセラミック電子部品となる。粉末17は粉末コンテナ4に蓄えられ、粉末供給ボックス5に少量ずつ送り出される。図1右側の引出し円の中に示すように、粉末供給ボックス5が金型1の上面をスライドすると、粉末17が粉末供給ボックス5の底部から金型孔1a内に落下し、金型孔1aを粉末17で充填する。

【0016】

図3は、図1の金型を含む要部正面図である。金型1の下側には金型孔1aに挿入可能な下パンチ14が設けられる。下パンチ14は、軸方向に沿って設けられた孔に芯棒15が通され、下パンチ14の先端から突き出すように制御される。金型1の上側には金型孔1aに挿入可能な上パンチ13が設けられる。上パンチ13は、軸方向に沿って設けられた孔にワイヤ12が通され、上パンチ13の先端から突き出すように制御される。図3では、上パンチ13と下パンチ14は、ワイヤが一組しか示されていないが、2本ワイヤに対応して、2組が設けられてもよい。なお、金型孔1aの深さは、約15mmである。

【0017】

図4は、本発明による電子部品の粉末成型方法を示す工程図である。図5は、本発明による電子部品の粉末成型方法を示す流れ図である。図4(A)〜(I)が、図5のS1〜S9に対応している。図4と図5を合わせて説明する。図4(A)は、金型孔1aの下部に挿入した下パンチ14から芯棒15を突き出して、金型孔1aの頂部まで伸ばす工程(図5のS1)である。下パンチ14は、下部基準点19に位置付けられるが、基準点19は、成型するチップの高さで変わる。なお、上パンチ13は、金型1の上方の所定の位置にある。上パンチ13は、内部にワイヤ12が通る孔があり、ワイヤ12は、上パンチ13の先端から下方に突き出すように制御される。

【0018】

図4(B)は金型孔1aに粉末17を供給する工程(図5のS2)である。粉末17は、図1に示すように、粉末供給ボックス5をスライドすることにより供給される。粉末17は芯棒15を囲むように充填される。なお、芯棒15の径はワイヤ12より径の大きい。図4(C)は、上パンチ13を上方の位置から金型孔1aの頂部に降ろす工程(図5のS3)である。この状態では、ワイヤ12の下端と芯棒12の上端が接触している。図4(D)は、上パンチ13を金型孔1aに所定の深さ下降させると共に、下パンチを上昇させ、金型孔1a内の粉末17を押圧する仮成型の工程(図5のS4)である。上パンチ13のワイヤ12が通る孔は、内径が芯棒15の外径より大きくしてあるので、図4(D)に示すように、芯棒15の上端の一部は、上パンチ13の孔の中に少し入り込む。図4(E)は、芯棒15を下降させ、粉体の中央に貫通孔18を形成すると共に、ワイヤ12を貫通孔18の中に下降させて挿入する工程(図5のS5)である。ここでは例えば、芯棒15の径が0.27mmで、ワイヤ12の径が0.25mmであるので、ワイヤ12を容易に貫通孔18に挿入できる。なお、芯棒15を下降させる際、芯棒15の上端にワイヤ12の下端を接触させた状態で、同期して下降させるなら、仮成型をしても成型体がやわらかい場合、貫通孔18の周壁が崩れずワイヤ12の貫通孔18への挿入が容易になるとの利点がある。

【0019】

図4(F)は、上パンチ13を下降させ、粉末17をさらに押圧してチップを形成する本成型の工程(図5のS6)である。押圧により貫通孔18が崩されて、粉末17がワイヤ12をつかむように成型される。下パンチ14は、本成型時、動かさないようにしているが、仮成型時と同じように下パンチ14を上方に少し上昇させるようにしてもよい。これにより粉末の上下からの均等な押圧ができる。図4(G)は、上パンチ13を上昇させ、金型孔1aから上方の位置に戻すと共に、ワイヤ12及び下パンチ14を共に上昇させて、成型したチップを金型孔1aの頂部に押し出す工程(図5のS7)である。図4(H)は、成型したチップをクランプ20でつかみ、ワイヤ12をカッター6でカットする工程(図5のS8)である。図4(I)は、成型したチップ16を回収箱11に排出すると共に、ワイヤ12を上昇させて上パンチ13の元の位置に戻し、下パンチ14を下降させて金型孔1aの下部に戻す工程(図5のS9)である。

【0020】

図6は、本発明による粉末成型装置で成型したチップの斜視図である。図6(A)のチップは、円柱型のコンデンサとなるチップの斜視図である。粉末には、陽極となるワイヤが挿入される。なお、粉末体の周囲を覆うように設けられる金属が別途陰極となる。図6(B)のチップは、角柱型のコンデンサとなるチップの斜視図である。図6(C)のチップは、2本足のセラミック電子部品である。2本足は+極と−極のない無極のリード線となる。このように本発明による成型装置100は、セラミック電子部品やコンデンサの成型に適用することができる。もちろん金型の形状は、仕様に基づき種々に変更される。

【産業上の利用可能性】

【0021】

本発明によれば、より細いワイヤを粉末体に挿入できるので、セラミック電子部品やコンデンサの成型に適している。

【符号の説明】

【0022】

1 金型

1a 金型孔

2 上パンチ駆動ACサーボモータ

3 下パンチ駆動ACサーボモータ

4 粉末コンテナ

5 粉末供給ボックス

6 カッター

7 ワイヤスプール

8 ワイヤ送り機構

9 制御ボックス

10 操作盤

11 回収箱

12 ワイヤ

13 上パンチ

14 下パンチ

15 芯棒

16 チップ

16a 本体

17 粉末

18 貫通孔

19 下部基準点

20 クランプ

100 粉末成型装置

S1〜S9 各工程

【特許請求の範囲】

【請求項1】

金型に投入した粉末にワイヤを挿入して押圧することによりチップを作る電子部品の粉末成型方法であって、

金型孔の下部に挿入した下パンチからワイヤより径の大きな芯棒を突き出して、金型孔の頂部まで伸ばす工程(S1)と、

金型孔に粉末を供給する工程(S2)と、

上パンチを金型孔の頂部に降ろす工程(S3)と、

上パンチを金型孔に所定の深さ下降させると共に、下パンチを上昇させ、金型孔内の粉末を押圧する仮成型の工程(S4)と、

芯棒を下降させてできる貫通孔にワイヤを挿入する工程(S5)と、

上パンチを下降させ、粉末をさらに押圧する本成型の工程(S6)と、

上パンチを上昇させ、金型孔の上方の位置に戻すと共に、ワイヤ及び下パンチを共に上昇させて成型したチップを金型孔の頂部に押し出す工程(S7)と、

成型したチップをクランプし、ワイヤをカットする工程(S8)と、

成型したチップを回収箱に排出し、ワイヤを上昇させて上パンチの位置に戻し、下パンチを下降させて金型孔の下部に戻す工程(S9)と、が備えられることを特徴とする電子部品の粉末成型方法。

【請求項2】

金型に投入した粉末にワイヤを挿入して押圧することによりチップを作る電子部品の粉末成型装置であって、

粉末が投入される金型孔を有する金型と、

金型の上面をスライドして金型孔に粉末を供給する粉末供給ボックスと、

金型孔の粉末を上から押圧して成型する上パンチと、

金型孔の粉末を下から押圧して成型する下パンチと、

上パンチから下方に突き出すように上下動して、金型孔に挿入されるワイヤと、

下パンチから上方に突き出すように上下動するワイヤより径の大きな芯棒と、

成型されたチップの上部に伸びるワイヤを切断するカッターと、

チップをつかんで回収箱に排出するクランプと、が備えられ、

前記金型孔の下部に挿入した前記下パンチから前記芯棒を突き出して、前記芯棒が前記金型孔の頂部まで伸ばされた状態で、前記金型孔に粉末が投入され、前記金型孔の頂部から前記上パンチを所定の深さ下降させると共に下パンチを上昇させ、前記金型孔内の粉末を押圧して仮成型し、次に前記芯棒を下降させてできる貫通孔に前記ワイヤを挿入し、前記上パンチで前記金型孔内の粉末をさらに押圧して本成型を行なうことを特徴とする電子部品の粉末成型装置。

【請求項3】

上パンチは、ワイヤが通る孔の内径が芯棒の外径より大きく、仮成型時に芯棒が該ワイヤ孔に入り込むことを特徴とする請求項2に記載の電子部品の粉末成型装置。

【請求項1】

金型に投入した粉末にワイヤを挿入して押圧することによりチップを作る電子部品の粉末成型方法であって、

金型孔の下部に挿入した下パンチからワイヤより径の大きな芯棒を突き出して、金型孔の頂部まで伸ばす工程(S1)と、

金型孔に粉末を供給する工程(S2)と、

上パンチを金型孔の頂部に降ろす工程(S3)と、

上パンチを金型孔に所定の深さ下降させると共に、下パンチを上昇させ、金型孔内の粉末を押圧する仮成型の工程(S4)と、

芯棒を下降させてできる貫通孔にワイヤを挿入する工程(S5)と、

上パンチを下降させ、粉末をさらに押圧する本成型の工程(S6)と、

上パンチを上昇させ、金型孔の上方の位置に戻すと共に、ワイヤ及び下パンチを共に上昇させて成型したチップを金型孔の頂部に押し出す工程(S7)と、

成型したチップをクランプし、ワイヤをカットする工程(S8)と、

成型したチップを回収箱に排出し、ワイヤを上昇させて上パンチの位置に戻し、下パンチを下降させて金型孔の下部に戻す工程(S9)と、が備えられることを特徴とする電子部品の粉末成型方法。

【請求項2】

金型に投入した粉末にワイヤを挿入して押圧することによりチップを作る電子部品の粉末成型装置であって、

粉末が投入される金型孔を有する金型と、

金型の上面をスライドして金型孔に粉末を供給する粉末供給ボックスと、

金型孔の粉末を上から押圧して成型する上パンチと、

金型孔の粉末を下から押圧して成型する下パンチと、

上パンチから下方に突き出すように上下動して、金型孔に挿入されるワイヤと、

下パンチから上方に突き出すように上下動するワイヤより径の大きな芯棒と、

成型されたチップの上部に伸びるワイヤを切断するカッターと、

チップをつかんで回収箱に排出するクランプと、が備えられ、

前記金型孔の下部に挿入した前記下パンチから前記芯棒を突き出して、前記芯棒が前記金型孔の頂部まで伸ばされた状態で、前記金型孔に粉末が投入され、前記金型孔の頂部から前記上パンチを所定の深さ下降させると共に下パンチを上昇させ、前記金型孔内の粉末を押圧して仮成型し、次に前記芯棒を下降させてできる貫通孔に前記ワイヤを挿入し、前記上パンチで前記金型孔内の粉末をさらに押圧して本成型を行なうことを特徴とする電子部品の粉末成型装置。

【請求項3】

上パンチは、ワイヤが通る孔の内径が芯棒の外径より大きく、仮成型時に芯棒が該ワイヤ孔に入り込むことを特徴とする請求項2に記載の電子部品の粉末成型装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−81965(P2013−81965A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221776(P2011−221776)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(501215820)OPPC株式会社 (8)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(501215820)OPPC株式会社 (8)

[ Back to top ]