電子部品の製造方法およびめっき装置

【課題】 被めっき物の表面に、投入した反応液中の金属イオン濃度比からずれていない組成比を備えたフェライトめっき膜を析出する。

【解決手段】 めっき槽4と、2価の鉄イオン、または、2価の鉄イオンと鉄以外の2価の金属イオンを含む反応2液と、被めっき物1とを準備する工程と、めっき槽に、純水5および反応液2の少なくとも一方と、被めっき物1とを投入し、被めっき物の表面にフェライトめっき膜(図示せず)を析出させる工程とを備え、被めっき物1の表面にフェライトめっき膜を析出させる工程において、めっき槽4内の液体9の液面と被めっき物1との距離を一定に保つようにした。

【解決手段】 めっき槽4と、2価の鉄イオン、または、2価の鉄イオンと鉄以外の2価の金属イオンを含む反応2液と、被めっき物1とを準備する工程と、めっき槽に、純水5および反応液2の少なくとも一方と、被めっき物1とを投入し、被めっき物の表面にフェライトめっき膜(図示せず)を析出させる工程とを備え、被めっき物1の表面にフェライトめっき膜を析出させる工程において、めっき槽4内の液体9の液面と被めっき物1との距離を一定に保つようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品の製造方法に関し、さらに詳しくは、被めっき物の表面にフェライトめっき膜を析出させる工程を備えた電子部品の製造方法に関する。

【0002】

また、本発明は、上述した電子部品の製造方法において使用するのに適しためっき装置に関する。

【背景技術】

【0003】

フェライトめっきは電磁ノイズ抑制シート、金属磁性粒子表面の絶縁コートなどに使用された例があり、また巻線コイル表面の絶縁処理として使用された例も一部報告されている。

【0004】

基体(被加工物)の表面に、たとえば電極となる導電被膜を形成する場合には、めっき槽を使用した湿式めっきによる方法が用いられることが多い。大量の基体の表面に一括して導電被膜を形成することができ、生産性が高いからである。

【0005】

しかしながら、基体の表面にフェライト被膜を形成する場合には、従来のめっき槽を使用した湿式めっきによる方法は適さなかった。フェライト被膜の湿式めっきにおいては、2価の鉄イオン(Fe2+)、または、2価の鉄イオンと鉄以外の2価の金属イオン(M2+)を含む反応液を反応液として使用するが、この反応液を予めめっき槽に入れておくと、酸化して、2価の鉄イオン(Fe2+)が3価の鉄イオン(Fe3+)に変わってしまい、めっき析出効率が低下してしまうからである。また、めっき液中の微小異物やめっき槽の内壁にもフェライトめっき被膜が析出してしまいやすく、めっき液に基体を投入する前に、金属イオンが消費されてしまうような場合もあったからである。

【0006】

この結果、従来のめっき槽を使用した湿式めっきによる方法では、狙った組成比のフェライトめっき膜を形成することができないという問題や、均一な膜厚のフェライトめっき膜を形成することができないという問題があった。

【0007】

そこで、従来において、基体の表面にフェライト被膜を形成する場合には、特許文献1(特許第4410838号)に開示されるような、特殊なめっき方法が採用されていた。

【0008】

図7に、特許文献1に開示された、基体の表面へのフェライト被膜を形成する特殊なめっき方法を示す。この方法においては、回転テーブル101の上に、支持部材102を介して基体103を支持し、回転テーブル101を回転させた状態で基体103に反応液104および酸化液105を噴霧する。反応液104は、第1鉄イオン(2価の鉄イオン(Fe2+))を含む。酸化液105は、酸化剤を含む。基体103には、反応液104と酸化液105が交互に噴霧されることになり、基体103の表面にはフェライトめっき被膜が析出される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4410838号

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1に開示された方法によれば、基体103の表面にフェライトめっき被膜を形成することができる。しかしながら、この方法は、回転テーブル101の上に支持部材102を介して基体103を支持し、回転テーブル101を回転させた状態で基体103に反応液104および酸化液105を噴霧するものであり、次のような問題があった。

(1)回転テーブル101を含む、特殊なめっき装置が必要である。

(2)回転テーブル101に支持部材102を介して基体103を支持させなければならず、作業が煩雑である。

(3)基体103が微小な場合には、支持部材102に取り付けられない場合がある。

(4)大量生産に適しておらず、生産性が悪い。

【課題を解決するための手段】

【0011】

本発明は、上述した従来の問題を解決するためになされたものであり、その手段として、本発明の電子部品の製造方法は、めっき槽と、2価の鉄イオン、または、2価の鉄イオンと鉄以外の2価の金属イオンを含む反応液と、被めっき物とを準備する工程と、めっき槽に、純水および反応液の少なくとも一方と、被めっき物とを投入し、被めっき物の表面にフェライトめっき膜を析出させる工程とを備え、被めっき物の表面にフェライトめっき膜を析出させる工程において、めっき槽内の液体の液面と被めっき物との距離を一定に保つようにした。

【0012】

被めっき物の表面にフェライトめっき膜を析出させる工程において、めっき槽へ、pH調整液を投入するようにしても良い。

【0013】

鉄以外の2価の金属イオンとしては、たとえば、2価のニッケルイオン、および、2価の亜鉛イオンの少なくとも1つとすることができる。

【0014】

めっき槽内の液体の液面と被めっき物との距離を一定に保つ方法としては、たとえば、反応液の継続的な投入によるめっき槽内の液体の液面の上昇に応じて、その液体に浸漬された被めっき物の位置を上昇させる方法を採用することができる。

【0015】

また、めっき槽内の液体の液面と被めっき物との距離を一定に保つ別の方法としては、たとえば、反応液の継続的な投入と共に、めっき槽の液体の量が一定になるように、めっき槽から外部に排液する方法を採用することができる。

【発明の効果】

【0016】

本発明の電子部品の製造方法は、上述した構成としたため、被めっき物の表面にフェライトめっき膜を析出させる工程において、めっき槽に継続的に投入される反応液は、途中で、ほとんど、酸化したり、析出したりすることなく、そのまま被めっき物に到達する。したがって、被めっき物の表面には、新たに投入した反応液中の金属イオン濃度比からずれていない組成比を備えた、膜厚の均一なフェライトめっき膜が、高い析出効率で形成される。

【0017】

また、本発明の電子部品の製造方法は、従来からの一般的な、めっき槽を使用した湿式めっき方法を使用するものであり、特殊なめっき装置は不要で、作業も容易であり、大量生産に適し、生産性が高く、微小な被めっき物へのフェライトめっきも可能である。

【図面の簡単な説明】

【0018】

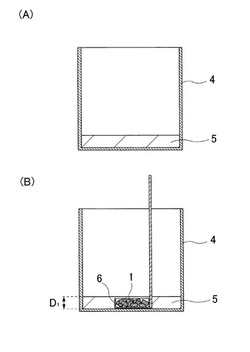

【図1】図1(A)、(B)は、第1実施形態にかかる電子部品の製造方法において実施される工程を示す図である。

【図2】図2(C)、(D)は、図1(B)の続きである。

【図3】図3(A)、(B)は、第2実施形態にかかる電子部品の製造方法において実施される工程を示す図である。

【図4】図4(A)〜(C)は、実施例にかかる電子部品の製造方法において実施される工程を示す図である。

【図5】図5(A)〜(C)は、比較例1にかかる電子部品の製造方法において実施される工程を示す図である。

【図6】図6(A)〜(C)は、比較例2にかかる電子部品の製造方法において実施される工程を示す図である。

【図7】従来の電子部品の製造方法において実施される工程を示す図である。

【発明を実施するための形態】

【0019】

以下、図面とともに、本発明を実施するための形態について説明する。

【0020】

[第1実施形態]

図1(A)〜図2(D)に、第1実施形態にかかる電子部品の製造方法において実施される工程を示す。なお、本実施形態においては、コアに導線が巻回されたインダクタンス素子を被めっき物とし、その表面に、フェライトめっき被膜を形成する場合を例に挙げて説明する。

【0021】

まず、被めっき物1と、反応液2と、pH調整剤3とを準備する。なお、被めっき物1は図1(B)〜図2(D)に、反応液2、pH調整剤3は、図2(C)に示されている。

【0022】

本実施形態においては、被めっき物1に、コアに導線が巻回されたインダクタンス素子を用いる。

【0023】

また、本実施液体においては、反応液2は、純水に、FeCl2、ZnCl2を溶解させ、Fe濃度が10mmol/L、Zn濃度が2mmol/Lとなるように調整したものを用いる。反応液2には、2価の鉄イオン(Fe2+)と2価の亜鉛イオン(Zn2+)が含まれる。鉄と亜鉛との金属イオン濃度比Fe/Znは、10(mol/L)/2(mol/L)=5である。なお、準備した反応液2は、2価の鉄イオン(Fe2+)が3価の鉄イオン(Fe3+)に酸化しないように、常にN2ガスを通して、バブリングした状態で保存する。

【0024】

また、本実施形態においては、pH調整液3は、純水にCH3COOKを溶解させ、CH3COOKの濃度が50mmol/Lとなるように調整したものを用いる。

【0025】

次に、図1(A)に示すように、めっき槽4を準備し、槽内に純水5を投入する。本実施形態においては、めっき槽4として、内底面積が150cm2のものを用いる。また、純水5の投入量は、150mLとする。

【0026】

次に、図1(B)に示すように、めっき槽4内の純水5に、複数の被めっき物1が収容された網カゴ6を浸漬する。網カゴ6は深さ0.9cmであり、純水5の液面と網カゴ6の外底面との距離D1は1.0cmとなる。

【0027】

次に、図2(C)に示すように、めっき槽4の開口部に反応液ノズル7とpH調整液ノズル8を配置し、反応液ノズル7から反応液2を、pH調整液ノズル8からpH調整液3をめっき槽4内に継続的に投入するとともに、網カゴ6を揺動する。反応液2の投入スピードは17.5mL/分とする。また、pH調整液3の投入スピードは17.5mL/分とする。この結果、めっき槽4内の液体(純水5と反応液2とpH調整液3が合わさった液体)9の液面が上昇するが、この液体9の液面の上昇に合せて、矢印Gで示すように網カゴ6の位置を上昇させる。そして、網カゴ6の位置を上昇させることにより、液体9の液面と網カゴ6の外底面との距離D1は1.0cmに保たれる。この結果、継続的に投入された反応液2は、ほとんど、酸化したり、析出したりすることなく、そのまま被めっき物1に到達し、被めっき物1の表面に、フェライトめっき膜(図示せず)が析出される。

【0028】

なお、液体9の液面の上昇に合せて、網カゴ9の位置を上昇させる方法としては、たとえば、めっき槽4の内壁に、液体9の液面を測定する液面センサ(図示せず)を設置し、その液面センサの計測結果を受けて、電気機械的に網カゴ9の位置を上昇させることによりおこなうことができる。

【0029】

そして、反応液2、pH調整液3の投入を60分間継続した後に、図2(D)に示すように、反応液2とpH調整液3との投入を停止する。続いて、図示しないが、網カゴ6を液体9から引上げ、網カゴ6から被めっき物1を取り出す。被めっき物1の表面には、投入した反応液中の金属イオン濃度比からずれていない組成比を備えた、膜厚の均一なフェライトめっき膜が、高い析出効率で析出されている。

【0030】

以上、第1実施形態にかかる電子部品の製造方法について説明した。しかしながら、本発明が上述した内容に限定されることはなく、発明の趣旨に沿って、種々の変更をなすことができる。

【0031】

たとえば、第1実施形態では、反応液2に、2価の鉄イオン(Fe2+)と2価の亜鉛イオン(Zn2+)とが含まれているが、2価の鉄イオン(Fe2+)のみ、あるいは2価の鉄イオン(Fe2+)と2価のニッケルイオン(Ni2+)とが含まれるようにしても良い。

【0032】

また、第1実施形態では、電子部品としてインダクタンス素子を製造したが、製造される電子部品の種類は任意であり、インピーダンス素子、磁気ヘッド、マイクロ波素子、磁歪素子、電磁干渉抑制体などであっても良い。

【0033】

[第2実施形態]

図3(A)、(B)に、第2実施形態にかかる電子部品の製造方法において実施される工程を示す。

【0034】

本実施形態は、めっき槽に新たに投入された液体と同量の液体を、めっき槽から外部に排液することを特徴としており、被めっき物1、反応液2、pH調整剤3については、上述した第1実施形態に用いたものと同じものを用いる。

【0035】

すなわち、被めっき物1には、コアに導線が巻回されたインダクタンス素子を用いる。また、反応液2は、純水にFeCl2、ZnCl2を溶解させ、Fe濃度が10mmol/L、Zn濃度が2mmol/Lとなるように調整したものを用いる。また、pH調整液3は、純水にCH3COOKを溶解させ、CH3COOKの濃度が50mmol/Lとなるように調整したものを用いる。

【0036】

そして、図3(A)に示すように、めっき槽14に、750mLの純水15を投入したうえで、その中に複数の被めっき物1が収納された網カゴ16を浸漬する。このめっきを開始する初期段階で、めっき槽14の内底面から純水15の液面までの距離D2は5.0cmとなり、純水15の液面と網カゴ16の外底面との距離D3は1.0cmとなるように設定した。

【0037】

この状態からめっきを開始する。めっき槽14は、めっき槽14内の液体(純水15と後から投入される反応液2とpH調整液3が合わさった液体)19を外部に排液するためのノズル14aを備えており、図3(B)に示すように、めっき槽14の開口部に配置された反応液ノズル7とpH調整液ノズル8からそれぞれ、反応液2およびpH調整液3をめっき槽14内に継続的に投入するとともに、ノズル14aから、めっき槽14内の液体19を外部に排液する。

【0038】

この時に、反応液2の投入スピードは17.5mL/分、pH調整液3の投入スピードは17.5mL/分とし、ノズル14aからの廃液スピードは35.0mL/分のスピードとした。この際、網カゴ16は実施形態を揺動してもよい。

【0039】

この結果、めっき槽14内の液体19の液面は変化せず、めっき槽14の内底面から液体19の液面までの距離D2は5.0cmに、液体19の液面と網カゴ6の外底面との距離D3は1.0cmに保たれる。この結果、継続的に投入された反応液2は、ほとんど、酸化したり、析出したりすることなく、そのまま被めっき物1に到達し、被めっき物1の表面に、フェライトめっき膜(図示せず)が析出される。

【0040】

そして、反応液2、pH調整液3の投入を60分間継続した後に、図示しないが、反応液2とpH調整液3との投入を停止し、網カゴ16を液体19から引上げ、網カゴ16から被めっき物1を取り出す。被めっき物1の表面には、投入した反応液中の金属イオン濃度比からずれていない組成比を備えた、膜厚の均一なフェライトめっき膜が、高い析出効率で析出されている。

【実験例】

【0041】

本発明の有効性を確認するため、以下の実施例、比較例1、比較例2について実験をおこなった。

【0042】

(実施例)

まず、被めっき物1と、反応液2と、pH調整剤3とを準備した。本実施例においても、被めっき物1と、反応液2と、pH調整剤3には、上述した実施形態1および2で用いたものと同じ物を用いた。

【0043】

次に、図4(A)に示すように、めっき槽4に、150mLの純水25を投入し、その純水25に、複数の被めっき物1を収容した網カゴ26を浸漬した。この結果、純水25の液面と網カゴ26の外底面との距離D11は1.0cmとなった。

【0044】

次に、図4(B)に示すように、めっき槽4に、反応液2を17.5mL/分のスピードで、pH調整剤3を17.5mL/分のスピードで投入するとともに、網カゴ26を揺動した。

【0045】

この結果、めっき槽4内の液体(純水25と反応液2とpH調整液3が合わさった液体)29の液面が上昇するが、この液体29の液面の上昇に合せて、網カゴ26の位置も上昇させた。

【0046】

そして、反応液2とpH調整液3との投入を60分間継続した後に、図4(C)に示すように、反応液2とpH調整液3との投入を停止した。このとき、めっき槽4の内底面から液体29の液面までの距離D12は15.0cmであった。なお、液体29の液面の上昇にともなって、網カゴ26の位置を上昇させたため、液体29の液面と網カゴ26の外底面との距離D11は1.0cmに保たれたままである。

【0047】

次に、図示しないが、網カゴ26を液体29から引上げ、網カゴ26から被めっき物を取り出した。被めっき物の表面には、フェライトめっき膜が析出されていた。

【0048】

フェライトめっき膜の組成比Fe/Znを、日本電子社製のFE−WDX装置(品番「JXA8530F」)で測定したところ4.9であった。

【0049】

(比較例1)

比較例1においても、被めっき物1と、反応液2と、pH調整剤3には、上述した実施形態1および2で用いたものと同じ物を準備した。

【0050】

次に、図5(A)に示すように、めっき槽4に、150mLの純水35を投入し、その純水35に、複数の被めっき物1を収容した網カゴ36を浸漬した。この結果、純水35の液面と網カゴ36の外底面との距離D21は1.0cmとなった。

【0051】

次に、図5(B)に示すように、めっき槽4に、反応液2を17.5mL/分のスピードで、pH調整剤3を17.5mL/分のスピードで投入するとともに、網カゴ36を揺動した。

【0052】

この結果、めっき槽4内の液体(純水35と反応液2とpH調整液3が合わさった液体)39の液面が上昇した。しかしながら、比較例1においては、網カゴ36の位置は上昇させなかった。

【0053】

そして、反応液2とpH調整液3との投入を60分間継続した後に、図5(C)に示すように、反応液2とpH調整液3との投入を停止した。このとき、めっき槽4の内底面から液体39の液面までの距離D22は15.0cmであった。なお、液体39の液面が上昇しても、網カゴ36の位置を上昇させなかったため、網カゴ36の外底面はめっき槽4の内底面に接したままである。

【0054】

次に、図示しないが、網カゴ36を液体39から引上げ、網カゴ36から被めっき物を取り出した。被めっき物の表面には、フェライトめっき膜が析出されていた。

【0055】

フェライトめっき膜の組成比Fe/Znを、実施例と同じFE−WDX装置で測定したところ12.3であった。

【0056】

(比較例2)

比較例2においても、被めっき物1と、反応液2と、pH調整剤3には、上述した実施形態1および2で用いたものと同じ物を準備した。

【0057】

次に、図6(A)に示すように、めっき槽4に、150mLの純水45を投入し、その純水45に、複数の被めっき物1を収容した網カゴ46を浸漬した。この結果、純水45の液面と網カゴ46の外底面との距離D31は1.0cmとなった。

【0058】

次に、図示しないが、めっき槽4に、反応液2を17.5mL/分のスピードで、pH調整剤3を17.5mL/分のスピードで投入するとともに、網カゴ46を揺動した。

【0059】

この結果、めっき槽4内の液体(純水45と反応液2とpH調整液3が合わさった液体)49の液面が上昇した。しかしながら、比較例2においては、この時点では、網カゴ46の外底面はめっき槽4の内底面に接したままに維持した。

【0060】

そして、反応液2とpH調整液3との投入を30分間継続した後に、図6(B)に示すように、めっき槽4の内底面から液体39の液面までの距離D32が8.0cmとなったところで、網カゴ46の位置を、液体39の液面から網カゴ46の外底面の距離D33が1.0cmになるところまで引き上げた。そして、網カゴ46を、その位置に固定した。

【0061】

そして、さらに反応液2とpH調整液3との投入を30分間継続した後に、図6(C)に示すように、反応液2とpH調整液3との投入を停止した。このとき、めっき槽4の内底面から液体49の液面までの距離D34は15.0cmであった。また、液体49の液面と網カゴ46の外底面との距離D35は8.0cmであった。

【0062】

次に、図示しないが、網カゴ46を液体49から引上げ、網カゴ46から被めっき物を取り出した。被めっき物の表面には、フェライトめっき膜が析出されていた。

【0063】

フェライトめっき膜の組成比Fe/Znを、実施例と同じFE−WDX装置で測定したところ8.5であった。

【0064】

(実施例と比較例1、比較例2との比較)

上述のとおり、実施例においては、被めっき物の表面に、組成比Fe/Znが4.9のフェライトめっき膜が析出された。投入した反応液2の金属イオン濃度比Fe/Znは10(mol/L)/2(mol/L)=5.0であるため、実施例においては、投入された反応液2は、ほとんど、酸化したり、析出したりすることなく、そのまま被めっき物に到達したものと考えられる。そして、析出効率も高いものと考えられる。このように、本発明の電子部品の製造方法によれば、被めっき物の表面に形成されるフェライトめっき膜は、投入した反応液中の金属イオン濃度比からずれていない組成比を備えている。

【0065】

これに対し、比較例1の被めっき物の表面に析出されたフェライトめっき膜の組成比Fe/Znは12.3であり、比較例2の被めっき物の表面に析出されたフェライトめっき膜の組成比Fe/Znは8.5であり、いずれも、投入された反応液2は、被めっき物に到達する前に、酸化したり、析出してしまったりしたものと考えられる。

【0066】

以上の実験例からわかるように、本発明の電子部品の製造方法によれば、被めっき物の表面に、投入した反応液中の金属イオン濃度比からずれていない組成比を備えたフェライトめっき膜を形成することができる。

【符号の説明】

【0067】

1:被めっき物

2:反応液

3:pH調整液

4、14:めっき槽

14a:バルブ

5、15、25、35、45:純水

6、16、26、36、46:網カゴ

7:反応液ノズル

8:pH調整液ノズル

9、19、29、39、49:(めっき槽内の)液体

【技術分野】

【0001】

本発明は、電子部品の製造方法に関し、さらに詳しくは、被めっき物の表面にフェライトめっき膜を析出させる工程を備えた電子部品の製造方法に関する。

【0002】

また、本発明は、上述した電子部品の製造方法において使用するのに適しためっき装置に関する。

【背景技術】

【0003】

フェライトめっきは電磁ノイズ抑制シート、金属磁性粒子表面の絶縁コートなどに使用された例があり、また巻線コイル表面の絶縁処理として使用された例も一部報告されている。

【0004】

基体(被加工物)の表面に、たとえば電極となる導電被膜を形成する場合には、めっき槽を使用した湿式めっきによる方法が用いられることが多い。大量の基体の表面に一括して導電被膜を形成することができ、生産性が高いからである。

【0005】

しかしながら、基体の表面にフェライト被膜を形成する場合には、従来のめっき槽を使用した湿式めっきによる方法は適さなかった。フェライト被膜の湿式めっきにおいては、2価の鉄イオン(Fe2+)、または、2価の鉄イオンと鉄以外の2価の金属イオン(M2+)を含む反応液を反応液として使用するが、この反応液を予めめっき槽に入れておくと、酸化して、2価の鉄イオン(Fe2+)が3価の鉄イオン(Fe3+)に変わってしまい、めっき析出効率が低下してしまうからである。また、めっき液中の微小異物やめっき槽の内壁にもフェライトめっき被膜が析出してしまいやすく、めっき液に基体を投入する前に、金属イオンが消費されてしまうような場合もあったからである。

【0006】

この結果、従来のめっき槽を使用した湿式めっきによる方法では、狙った組成比のフェライトめっき膜を形成することができないという問題や、均一な膜厚のフェライトめっき膜を形成することができないという問題があった。

【0007】

そこで、従来において、基体の表面にフェライト被膜を形成する場合には、特許文献1(特許第4410838号)に開示されるような、特殊なめっき方法が採用されていた。

【0008】

図7に、特許文献1に開示された、基体の表面へのフェライト被膜を形成する特殊なめっき方法を示す。この方法においては、回転テーブル101の上に、支持部材102を介して基体103を支持し、回転テーブル101を回転させた状態で基体103に反応液104および酸化液105を噴霧する。反応液104は、第1鉄イオン(2価の鉄イオン(Fe2+))を含む。酸化液105は、酸化剤を含む。基体103には、反応液104と酸化液105が交互に噴霧されることになり、基体103の表面にはフェライトめっき被膜が析出される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4410838号

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1に開示された方法によれば、基体103の表面にフェライトめっき被膜を形成することができる。しかしながら、この方法は、回転テーブル101の上に支持部材102を介して基体103を支持し、回転テーブル101を回転させた状態で基体103に反応液104および酸化液105を噴霧するものであり、次のような問題があった。

(1)回転テーブル101を含む、特殊なめっき装置が必要である。

(2)回転テーブル101に支持部材102を介して基体103を支持させなければならず、作業が煩雑である。

(3)基体103が微小な場合には、支持部材102に取り付けられない場合がある。

(4)大量生産に適しておらず、生産性が悪い。

【課題を解決するための手段】

【0011】

本発明は、上述した従来の問題を解決するためになされたものであり、その手段として、本発明の電子部品の製造方法は、めっき槽と、2価の鉄イオン、または、2価の鉄イオンと鉄以外の2価の金属イオンを含む反応液と、被めっき物とを準備する工程と、めっき槽に、純水および反応液の少なくとも一方と、被めっき物とを投入し、被めっき物の表面にフェライトめっき膜を析出させる工程とを備え、被めっき物の表面にフェライトめっき膜を析出させる工程において、めっき槽内の液体の液面と被めっき物との距離を一定に保つようにした。

【0012】

被めっき物の表面にフェライトめっき膜を析出させる工程において、めっき槽へ、pH調整液を投入するようにしても良い。

【0013】

鉄以外の2価の金属イオンとしては、たとえば、2価のニッケルイオン、および、2価の亜鉛イオンの少なくとも1つとすることができる。

【0014】

めっき槽内の液体の液面と被めっき物との距離を一定に保つ方法としては、たとえば、反応液の継続的な投入によるめっき槽内の液体の液面の上昇に応じて、その液体に浸漬された被めっき物の位置を上昇させる方法を採用することができる。

【0015】

また、めっき槽内の液体の液面と被めっき物との距離を一定に保つ別の方法としては、たとえば、反応液の継続的な投入と共に、めっき槽の液体の量が一定になるように、めっき槽から外部に排液する方法を採用することができる。

【発明の効果】

【0016】

本発明の電子部品の製造方法は、上述した構成としたため、被めっき物の表面にフェライトめっき膜を析出させる工程において、めっき槽に継続的に投入される反応液は、途中で、ほとんど、酸化したり、析出したりすることなく、そのまま被めっき物に到達する。したがって、被めっき物の表面には、新たに投入した反応液中の金属イオン濃度比からずれていない組成比を備えた、膜厚の均一なフェライトめっき膜が、高い析出効率で形成される。

【0017】

また、本発明の電子部品の製造方法は、従来からの一般的な、めっき槽を使用した湿式めっき方法を使用するものであり、特殊なめっき装置は不要で、作業も容易であり、大量生産に適し、生産性が高く、微小な被めっき物へのフェライトめっきも可能である。

【図面の簡単な説明】

【0018】

【図1】図1(A)、(B)は、第1実施形態にかかる電子部品の製造方法において実施される工程を示す図である。

【図2】図2(C)、(D)は、図1(B)の続きである。

【図3】図3(A)、(B)は、第2実施形態にかかる電子部品の製造方法において実施される工程を示す図である。

【図4】図4(A)〜(C)は、実施例にかかる電子部品の製造方法において実施される工程を示す図である。

【図5】図5(A)〜(C)は、比較例1にかかる電子部品の製造方法において実施される工程を示す図である。

【図6】図6(A)〜(C)は、比較例2にかかる電子部品の製造方法において実施される工程を示す図である。

【図7】従来の電子部品の製造方法において実施される工程を示す図である。

【発明を実施するための形態】

【0019】

以下、図面とともに、本発明を実施するための形態について説明する。

【0020】

[第1実施形態]

図1(A)〜図2(D)に、第1実施形態にかかる電子部品の製造方法において実施される工程を示す。なお、本実施形態においては、コアに導線が巻回されたインダクタンス素子を被めっき物とし、その表面に、フェライトめっき被膜を形成する場合を例に挙げて説明する。

【0021】

まず、被めっき物1と、反応液2と、pH調整剤3とを準備する。なお、被めっき物1は図1(B)〜図2(D)に、反応液2、pH調整剤3は、図2(C)に示されている。

【0022】

本実施形態においては、被めっき物1に、コアに導線が巻回されたインダクタンス素子を用いる。

【0023】

また、本実施液体においては、反応液2は、純水に、FeCl2、ZnCl2を溶解させ、Fe濃度が10mmol/L、Zn濃度が2mmol/Lとなるように調整したものを用いる。反応液2には、2価の鉄イオン(Fe2+)と2価の亜鉛イオン(Zn2+)が含まれる。鉄と亜鉛との金属イオン濃度比Fe/Znは、10(mol/L)/2(mol/L)=5である。なお、準備した反応液2は、2価の鉄イオン(Fe2+)が3価の鉄イオン(Fe3+)に酸化しないように、常にN2ガスを通して、バブリングした状態で保存する。

【0024】

また、本実施形態においては、pH調整液3は、純水にCH3COOKを溶解させ、CH3COOKの濃度が50mmol/Lとなるように調整したものを用いる。

【0025】

次に、図1(A)に示すように、めっき槽4を準備し、槽内に純水5を投入する。本実施形態においては、めっき槽4として、内底面積が150cm2のものを用いる。また、純水5の投入量は、150mLとする。

【0026】

次に、図1(B)に示すように、めっき槽4内の純水5に、複数の被めっき物1が収容された網カゴ6を浸漬する。網カゴ6は深さ0.9cmであり、純水5の液面と網カゴ6の外底面との距離D1は1.0cmとなる。

【0027】

次に、図2(C)に示すように、めっき槽4の開口部に反応液ノズル7とpH調整液ノズル8を配置し、反応液ノズル7から反応液2を、pH調整液ノズル8からpH調整液3をめっき槽4内に継続的に投入するとともに、網カゴ6を揺動する。反応液2の投入スピードは17.5mL/分とする。また、pH調整液3の投入スピードは17.5mL/分とする。この結果、めっき槽4内の液体(純水5と反応液2とpH調整液3が合わさった液体)9の液面が上昇するが、この液体9の液面の上昇に合せて、矢印Gで示すように網カゴ6の位置を上昇させる。そして、網カゴ6の位置を上昇させることにより、液体9の液面と網カゴ6の外底面との距離D1は1.0cmに保たれる。この結果、継続的に投入された反応液2は、ほとんど、酸化したり、析出したりすることなく、そのまま被めっき物1に到達し、被めっき物1の表面に、フェライトめっき膜(図示せず)が析出される。

【0028】

なお、液体9の液面の上昇に合せて、網カゴ9の位置を上昇させる方法としては、たとえば、めっき槽4の内壁に、液体9の液面を測定する液面センサ(図示せず)を設置し、その液面センサの計測結果を受けて、電気機械的に網カゴ9の位置を上昇させることによりおこなうことができる。

【0029】

そして、反応液2、pH調整液3の投入を60分間継続した後に、図2(D)に示すように、反応液2とpH調整液3との投入を停止する。続いて、図示しないが、網カゴ6を液体9から引上げ、網カゴ6から被めっき物1を取り出す。被めっき物1の表面には、投入した反応液中の金属イオン濃度比からずれていない組成比を備えた、膜厚の均一なフェライトめっき膜が、高い析出効率で析出されている。

【0030】

以上、第1実施形態にかかる電子部品の製造方法について説明した。しかしながら、本発明が上述した内容に限定されることはなく、発明の趣旨に沿って、種々の変更をなすことができる。

【0031】

たとえば、第1実施形態では、反応液2に、2価の鉄イオン(Fe2+)と2価の亜鉛イオン(Zn2+)とが含まれているが、2価の鉄イオン(Fe2+)のみ、あるいは2価の鉄イオン(Fe2+)と2価のニッケルイオン(Ni2+)とが含まれるようにしても良い。

【0032】

また、第1実施形態では、電子部品としてインダクタンス素子を製造したが、製造される電子部品の種類は任意であり、インピーダンス素子、磁気ヘッド、マイクロ波素子、磁歪素子、電磁干渉抑制体などであっても良い。

【0033】

[第2実施形態]

図3(A)、(B)に、第2実施形態にかかる電子部品の製造方法において実施される工程を示す。

【0034】

本実施形態は、めっき槽に新たに投入された液体と同量の液体を、めっき槽から外部に排液することを特徴としており、被めっき物1、反応液2、pH調整剤3については、上述した第1実施形態に用いたものと同じものを用いる。

【0035】

すなわち、被めっき物1には、コアに導線が巻回されたインダクタンス素子を用いる。また、反応液2は、純水にFeCl2、ZnCl2を溶解させ、Fe濃度が10mmol/L、Zn濃度が2mmol/Lとなるように調整したものを用いる。また、pH調整液3は、純水にCH3COOKを溶解させ、CH3COOKの濃度が50mmol/Lとなるように調整したものを用いる。

【0036】

そして、図3(A)に示すように、めっき槽14に、750mLの純水15を投入したうえで、その中に複数の被めっき物1が収納された網カゴ16を浸漬する。このめっきを開始する初期段階で、めっき槽14の内底面から純水15の液面までの距離D2は5.0cmとなり、純水15の液面と網カゴ16の外底面との距離D3は1.0cmとなるように設定した。

【0037】

この状態からめっきを開始する。めっき槽14は、めっき槽14内の液体(純水15と後から投入される反応液2とpH調整液3が合わさった液体)19を外部に排液するためのノズル14aを備えており、図3(B)に示すように、めっき槽14の開口部に配置された反応液ノズル7とpH調整液ノズル8からそれぞれ、反応液2およびpH調整液3をめっき槽14内に継続的に投入するとともに、ノズル14aから、めっき槽14内の液体19を外部に排液する。

【0038】

この時に、反応液2の投入スピードは17.5mL/分、pH調整液3の投入スピードは17.5mL/分とし、ノズル14aからの廃液スピードは35.0mL/分のスピードとした。この際、網カゴ16は実施形態を揺動してもよい。

【0039】

この結果、めっき槽14内の液体19の液面は変化せず、めっき槽14の内底面から液体19の液面までの距離D2は5.0cmに、液体19の液面と網カゴ6の外底面との距離D3は1.0cmに保たれる。この結果、継続的に投入された反応液2は、ほとんど、酸化したり、析出したりすることなく、そのまま被めっき物1に到達し、被めっき物1の表面に、フェライトめっき膜(図示せず)が析出される。

【0040】

そして、反応液2、pH調整液3の投入を60分間継続した後に、図示しないが、反応液2とpH調整液3との投入を停止し、網カゴ16を液体19から引上げ、網カゴ16から被めっき物1を取り出す。被めっき物1の表面には、投入した反応液中の金属イオン濃度比からずれていない組成比を備えた、膜厚の均一なフェライトめっき膜が、高い析出効率で析出されている。

【実験例】

【0041】

本発明の有効性を確認するため、以下の実施例、比較例1、比較例2について実験をおこなった。

【0042】

(実施例)

まず、被めっき物1と、反応液2と、pH調整剤3とを準備した。本実施例においても、被めっき物1と、反応液2と、pH調整剤3には、上述した実施形態1および2で用いたものと同じ物を用いた。

【0043】

次に、図4(A)に示すように、めっき槽4に、150mLの純水25を投入し、その純水25に、複数の被めっき物1を収容した網カゴ26を浸漬した。この結果、純水25の液面と網カゴ26の外底面との距離D11は1.0cmとなった。

【0044】

次に、図4(B)に示すように、めっき槽4に、反応液2を17.5mL/分のスピードで、pH調整剤3を17.5mL/分のスピードで投入するとともに、網カゴ26を揺動した。

【0045】

この結果、めっき槽4内の液体(純水25と反応液2とpH調整液3が合わさった液体)29の液面が上昇するが、この液体29の液面の上昇に合せて、網カゴ26の位置も上昇させた。

【0046】

そして、反応液2とpH調整液3との投入を60分間継続した後に、図4(C)に示すように、反応液2とpH調整液3との投入を停止した。このとき、めっき槽4の内底面から液体29の液面までの距離D12は15.0cmであった。なお、液体29の液面の上昇にともなって、網カゴ26の位置を上昇させたため、液体29の液面と網カゴ26の外底面との距離D11は1.0cmに保たれたままである。

【0047】

次に、図示しないが、網カゴ26を液体29から引上げ、網カゴ26から被めっき物を取り出した。被めっき物の表面には、フェライトめっき膜が析出されていた。

【0048】

フェライトめっき膜の組成比Fe/Znを、日本電子社製のFE−WDX装置(品番「JXA8530F」)で測定したところ4.9であった。

【0049】

(比較例1)

比較例1においても、被めっき物1と、反応液2と、pH調整剤3には、上述した実施形態1および2で用いたものと同じ物を準備した。

【0050】

次に、図5(A)に示すように、めっき槽4に、150mLの純水35を投入し、その純水35に、複数の被めっき物1を収容した網カゴ36を浸漬した。この結果、純水35の液面と網カゴ36の外底面との距離D21は1.0cmとなった。

【0051】

次に、図5(B)に示すように、めっき槽4に、反応液2を17.5mL/分のスピードで、pH調整剤3を17.5mL/分のスピードで投入するとともに、網カゴ36を揺動した。

【0052】

この結果、めっき槽4内の液体(純水35と反応液2とpH調整液3が合わさった液体)39の液面が上昇した。しかしながら、比較例1においては、網カゴ36の位置は上昇させなかった。

【0053】

そして、反応液2とpH調整液3との投入を60分間継続した後に、図5(C)に示すように、反応液2とpH調整液3との投入を停止した。このとき、めっき槽4の内底面から液体39の液面までの距離D22は15.0cmであった。なお、液体39の液面が上昇しても、網カゴ36の位置を上昇させなかったため、網カゴ36の外底面はめっき槽4の内底面に接したままである。

【0054】

次に、図示しないが、網カゴ36を液体39から引上げ、網カゴ36から被めっき物を取り出した。被めっき物の表面には、フェライトめっき膜が析出されていた。

【0055】

フェライトめっき膜の組成比Fe/Znを、実施例と同じFE−WDX装置で測定したところ12.3であった。

【0056】

(比較例2)

比較例2においても、被めっき物1と、反応液2と、pH調整剤3には、上述した実施形態1および2で用いたものと同じ物を準備した。

【0057】

次に、図6(A)に示すように、めっき槽4に、150mLの純水45を投入し、その純水45に、複数の被めっき物1を収容した網カゴ46を浸漬した。この結果、純水45の液面と網カゴ46の外底面との距離D31は1.0cmとなった。

【0058】

次に、図示しないが、めっき槽4に、反応液2を17.5mL/分のスピードで、pH調整剤3を17.5mL/分のスピードで投入するとともに、網カゴ46を揺動した。

【0059】

この結果、めっき槽4内の液体(純水45と反応液2とpH調整液3が合わさった液体)49の液面が上昇した。しかしながら、比較例2においては、この時点では、網カゴ46の外底面はめっき槽4の内底面に接したままに維持した。

【0060】

そして、反応液2とpH調整液3との投入を30分間継続した後に、図6(B)に示すように、めっき槽4の内底面から液体39の液面までの距離D32が8.0cmとなったところで、網カゴ46の位置を、液体39の液面から網カゴ46の外底面の距離D33が1.0cmになるところまで引き上げた。そして、網カゴ46を、その位置に固定した。

【0061】

そして、さらに反応液2とpH調整液3との投入を30分間継続した後に、図6(C)に示すように、反応液2とpH調整液3との投入を停止した。このとき、めっき槽4の内底面から液体49の液面までの距離D34は15.0cmであった。また、液体49の液面と網カゴ46の外底面との距離D35は8.0cmであった。

【0062】

次に、図示しないが、網カゴ46を液体49から引上げ、網カゴ46から被めっき物を取り出した。被めっき物の表面には、フェライトめっき膜が析出されていた。

【0063】

フェライトめっき膜の組成比Fe/Znを、実施例と同じFE−WDX装置で測定したところ8.5であった。

【0064】

(実施例と比較例1、比較例2との比較)

上述のとおり、実施例においては、被めっき物の表面に、組成比Fe/Znが4.9のフェライトめっき膜が析出された。投入した反応液2の金属イオン濃度比Fe/Znは10(mol/L)/2(mol/L)=5.0であるため、実施例においては、投入された反応液2は、ほとんど、酸化したり、析出したりすることなく、そのまま被めっき物に到達したものと考えられる。そして、析出効率も高いものと考えられる。このように、本発明の電子部品の製造方法によれば、被めっき物の表面に形成されるフェライトめっき膜は、投入した反応液中の金属イオン濃度比からずれていない組成比を備えている。

【0065】

これに対し、比較例1の被めっき物の表面に析出されたフェライトめっき膜の組成比Fe/Znは12.3であり、比較例2の被めっき物の表面に析出されたフェライトめっき膜の組成比Fe/Znは8.5であり、いずれも、投入された反応液2は、被めっき物に到達する前に、酸化したり、析出してしまったりしたものと考えられる。

【0066】

以上の実験例からわかるように、本発明の電子部品の製造方法によれば、被めっき物の表面に、投入した反応液中の金属イオン濃度比からずれていない組成比を備えたフェライトめっき膜を形成することができる。

【符号の説明】

【0067】

1:被めっき物

2:反応液

3:pH調整液

4、14:めっき槽

14a:バルブ

5、15、25、35、45:純水

6、16、26、36、46:網カゴ

7:反応液ノズル

8:pH調整液ノズル

9、19、29、39、49:(めっき槽内の)液体

【特許請求の範囲】

【請求項1】

めっき槽と、2価の鉄イオン、または、2価の鉄イオンと鉄以外の2価の金属イオンを含む反応液と、被めっき物とを準備する工程と、

前記めっき槽に、純水および前記反応液の少なくとも一方と、前記被めっき物とを投入し、前記被めっき物の表面にフェライトめっき膜を析出させる工程と、を備えてなる電子部品の製造方法であって、

前記被めっき物の表面にフェライトめっき膜を析出させる工程において、前記めっき槽内の液体の液面と前記被めっき物との距離が一定に保たれることを特徴とする電子部品の製造方法。

【請求項2】

前記被めっき物の表面にフェライトめっき膜を析出させる工程において、前記めっき槽へ、pH調整液が投入されることを特徴とする、請求項1に記載された電子部品の製造方法。

【請求項3】

前記鉄以外の2価の金属イオンが、2価のニッケルイオン、および、2価の亜鉛イオンの少なくとも1つであることを特徴とする、請求項1または2に記載された電子部品の製造方法。

【請求項4】

前記被めっき物の表面にフェライトめっき膜を析出させる工程において、前記反応液を継続的に投入し、前記めっき槽内の液体の液面の上昇に応じて、当該液体に浸漬された前記被めっき物の位置を上昇させることを特徴とする、請求項1ないし3のいずれか1項に記載された電子部品の製造方法。

【請求項5】

前記被めっき物の表面にフェライトめっき膜を析出させる工程において、前記反応液を継続的に投入すると共に、前記めっき槽の液体の量が一定になるように前記めっき槽から外部に排液することを特徴とする、請求項1ないし3のいずれか1項に記載された電子部品の製造方法。

【請求項6】

めっき槽と、

被めっき物が収容され、前記めっき槽に投入された液体に浸漬される容器と、

反応液を継続的に投入する手段と、

めっき槽内の液体の液面と前記被めっき物との距離を一定に保つように、前記めっき槽に投入された液体の液面の変動にともなって、前記容器の位置を調整する容器位置調整手段と、を備えたことを特徴とするめっき装置。

【請求項7】

めっき槽と、

被めっき物が収容され、前記めっき槽に投入された液体に浸漬される容器と、

反応液を継続的に投入する手段と、

めっき槽内の液体の液面と前記被めっき物との距離を一定に保つように廃液量を制御して、めっき槽の外部に廃液する液排液手段と、を備えたことを特徴とするめっき装置。

【請求項1】

めっき槽と、2価の鉄イオン、または、2価の鉄イオンと鉄以外の2価の金属イオンを含む反応液と、被めっき物とを準備する工程と、

前記めっき槽に、純水および前記反応液の少なくとも一方と、前記被めっき物とを投入し、前記被めっき物の表面にフェライトめっき膜を析出させる工程と、を備えてなる電子部品の製造方法であって、

前記被めっき物の表面にフェライトめっき膜を析出させる工程において、前記めっき槽内の液体の液面と前記被めっき物との距離が一定に保たれることを特徴とする電子部品の製造方法。

【請求項2】

前記被めっき物の表面にフェライトめっき膜を析出させる工程において、前記めっき槽へ、pH調整液が投入されることを特徴とする、請求項1に記載された電子部品の製造方法。

【請求項3】

前記鉄以外の2価の金属イオンが、2価のニッケルイオン、および、2価の亜鉛イオンの少なくとも1つであることを特徴とする、請求項1または2に記載された電子部品の製造方法。

【請求項4】

前記被めっき物の表面にフェライトめっき膜を析出させる工程において、前記反応液を継続的に投入し、前記めっき槽内の液体の液面の上昇に応じて、当該液体に浸漬された前記被めっき物の位置を上昇させることを特徴とする、請求項1ないし3のいずれか1項に記載された電子部品の製造方法。

【請求項5】

前記被めっき物の表面にフェライトめっき膜を析出させる工程において、前記反応液を継続的に投入すると共に、前記めっき槽の液体の量が一定になるように前記めっき槽から外部に排液することを特徴とする、請求項1ないし3のいずれか1項に記載された電子部品の製造方法。

【請求項6】

めっき槽と、

被めっき物が収容され、前記めっき槽に投入された液体に浸漬される容器と、

反応液を継続的に投入する手段と、

めっき槽内の液体の液面と前記被めっき物との距離を一定に保つように、前記めっき槽に投入された液体の液面の変動にともなって、前記容器の位置を調整する容器位置調整手段と、を備えたことを特徴とするめっき装置。

【請求項7】

めっき槽と、

被めっき物が収容され、前記めっき槽に投入された液体に浸漬される容器と、

反応液を継続的に投入する手段と、

めっき槽内の液体の液面と前記被めっき物との距離を一定に保つように廃液量を制御して、めっき槽の外部に廃液する液排液手段と、を備えたことを特徴とするめっき装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−44031(P2013−44031A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−183579(P2011−183579)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]