電子部品の製造方法

【課題】

水晶発振器の製造工程において、ウエハ状の実装基板の状態から、実装基板に半導体部品をフリップチップ実装し、半導体部品と実装基板の間に樹脂材料を注入する製造工程とすることで、製造工程の簡略化が可能な電子部品の製造方法を提供することにある。

【解決手段】

ウエハ状の実装基板30を用意する工程と、半導体部品7を用意する工程と、実装基板30に半導体部品7を実装し固着し一体化する工程と、一体化した実装基板30と半導体部品7の状態から、個々の半導体部品7単位に分割する工程により課題を解決する。

水晶発振器の製造工程において、ウエハ状の実装基板の状態から、実装基板に半導体部品をフリップチップ実装し、半導体部品と実装基板の間に樹脂材料を注入する製造工程とすることで、製造工程の簡略化が可能な電子部品の製造方法を提供することにある。

【解決手段】

ウエハ状の実装基板30を用意する工程と、半導体部品7を用意する工程と、実装基板30に半導体部品7を実装し固着し一体化する工程と、一体化した実装基板30と半導体部品7の状態から、個々の半導体部品7単位に分割する工程により課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯用通信機器等の電子機器に用いられる水晶発振器等に半導体部品をフリップチップ実装し、半導体部品と実装基板との間に樹脂材料を注入する電子部品に関するものである。

【背景技術】

【0002】

従来より、携帯用通信機器等の電子機器に水晶発振器が用いられている。

【0003】

かかる従来の水晶発振器としては、例えば図5に示す如く、内部に図中には示されていないが、水晶振動素子が収容されている容器体23を、キャビティ部25内に前記の水晶振動素子の振動に基づいて発振出力を制御する半導体部品26やコンデンサ等の電子部品素子が収容されている容器21上に取着させた構造のものが知られており、かかる水晶発振器をマザーボード等の外部配線基板上に載置させた上、容器21の下面に設けられている外部端子を外部配線基板の配線にはんだ接合することにより外部配線基板上に実装される。

【0004】

なお、容器体23や容器21は、通常、セラミック材料によって形成されており、その内部や表面には配線導体が形成され、従来周知のセラミックグリーンシート積層法等を採用することにより製作される。

【0005】

また、前記半導体部品26の回路形成面(下面)には、水晶振動子の温度特性に応じて作成された温度補償データに基づいて水晶発振器の発振周波数を補正するための温度補償回路が設けられており、半導体部品26と容器21ははんだバンプ27により、電気的かつ機械的に接続されておりその間には半導体部品26の回路形成面を保護する目的で樹脂28が被着されていた。

【特許文献1】特開2000−138321号公報

【0006】

なお、出願人は前記した先行技術文献情報で特定される先行技術文献以外には、本発明に関連する先行技術文献を、本件出願時までに発見するに至らなかった。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来の水晶発振器のキャビティ部25に樹脂28を充填する構造の水晶発振器においては、水晶発振器の製造工程において、ウエハ状の実装基板の状態から個片に分割後に半導体部品26を搭載し、樹脂5を充填する必要があり、製造工程が複雑であり、製造工程の削減が不可能であった。

【0008】

本発明は上記欠点に鑑み発明されたものであり、従ってその目的は、水晶発振器の製造工程において、ウエハ状の実装基板の状態で、実装基板に半導体部品をフリップチップ実装し、半導体部品と実装基板の間に樹脂材料を注入する製造工程とすることで、製造工程の簡略化が可能な電子部品の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の電子部品の製造方法において、ウエハ状の実装基板を用意する工程と、半導体部品を用意する工程と、前記実装基板に前記半導体部品を実装し固着し一体化する工程と、前記一体化した前記実装基板と前記半導体部品の状態から、個々の半導体部品単位に分割する工程からなることを特徴とする。

【0010】

また、 本発明の電子部品の製造方法においては、ウエハ状の実装基板の断面はU字形状であることを特徴とする。

【0011】

また、 本発明の電子部品の製造方法においては、分割手段には、ダイシングを用いて個々の半導体部品単位にすることを特徴とする。

【発明の効果】

【0012】

本発明の電子部品の製造方法によれば、ウエハ状の実装基板を用意する工程と、半導体部品を用意する工程と、前記実装基板に前記半導体部品を実装し固着し一体化する工程と、前記一体化した前記実装基板と前記半導体部品の状態から、個々の半導体部品単位に分割する工程からなることから、実装基板状態で、半導体部品の実装固着を行ってから、半導体部品単位に分割することから、半導体部品を個片に分割(ダイシング)する工程と個々の半導体部品単位に分割した半導体部品を実装基板に搭載する工程とを削減可能となるため製造工程の簡略化が可能となる。

【発明を実施するための最良の形態】

【0013】

以下、本発明を添付図面に基づいて詳細に説明する。なお、各図においての同一の符号は同じ対象を示すものとする。

【0014】

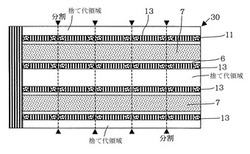

図1は本発明の水晶発振器の断面図であり、図2は図1の水晶発振器の半導体部品7搭載面の上面図である。また、図3はウエハ状の実装基板での水晶発振器の製造方法を示した概略の断面図であり、図4はウエハ状の実装基板に半導体部品7を搭載した後に、はんだ11を塗布した状態を示す上面図である。

図1に示す水晶発振器は、下面に外部端子10が設けられ、上面に複数個の枠壁部13、半導体部品7が取着され搭載されている容器20上に、水晶振動素子5が収容されている容器体1を載置して固定した構造を有している。また、図2に示す水晶発振器の半導体部品7搭載面の上面図では、絶縁性基体6の短辺側2方向に枠壁部13、枠壁部13の上面にはんだ11が形成されている。また、枠壁部13は外部端子10にビアホール等で接続されている。

【0015】

図1において容器体1は、例えば、ガラス−セラミック、アルミナセラミックス等のセラミック材料から成る基板2と、42アロイやコバール,リン青銅等の金属から成るシールリング3と、シールリング3と同様の金属から成る蓋体4とから成り、基板2の上面にシールリング3を取着させ、その上面に蓋体4を載置して固定させることによって容器体1が構成され、シールリング3の内側に位置する基板2の上面に水晶振動素子5が実装される。

【0016】

また容器体1は、その内部に、具体的には、基板2の上面とシールリング3の内面と蓋体4の下面とで囲まれる空間内に水晶振動素子5を収容して気密封止するためのものであり、基板2の上面には水晶振動素子5の振動電極に接続される一対の電極パッド等が、基板2の下面には後述する絶縁性基体6上の枠壁部13に接続される複数個の接合電極がそれぞれ設けられ、これらのパッドや電極は基板表面の配線パターンや基板内部に埋設されているビアホール等を介して、対応するもの同士、相互に電気的に接続されている。

【0017】

一方、前記容器体1の内部に収容される水晶振動素子5は、所定の結晶軸でカットした水晶片の両主面に一対の振動電極を被着・形成して成り、外部からの変動電圧が一対の振動電極を介して水晶片に印加されると、所定の周波数で厚みすべり振動を起こす。

【0018】

ここで容器体1の蓋体4を容器体1の配線導体8や絶縁性基体6の配線導体9を介してグランド端子に接続させておけば、その使用時に、金属から成る蓋体4が基準電位に接続されてシールド機能が付与されることと成るため、水晶振動素子5や半導体部品7を外部からの不要な電気的作用から良好に保護することができる。従って、容器体1の蓋体4は容器体1の配線導体8や絶縁性基体6の配線導体9を介してグランド端子に接続させておくことが好ましい。

【0019】

そして、上述した容器体1が取着される容器20は概略矩形状を成しており、容器体1と同様の基板材料からなり、例えば、ガラス−セラミック、アルミナセラミックス等のセラミック材料から成る絶縁性基体6と、絶縁性基板6と同様の材料からなる枠壁部13が絶縁性基体6の短辺方向2方向に形成されている。

【0020】

また、図1、図2に示すように絶縁性基体6には、絶縁性基体6の下面の四隅部に4つの外部端子10が形成され、絶縁性基体6の上面の枠壁部13の四隅部の上面にははんだ11が設けられている。

【0021】

絶縁性基体6の下面に設けられている4つの外部端子10は、水晶発振器をマザーボード等の外部配線基板に接続するための端子として機能するものであり、水晶発振器を外部配線基板上に搭載する際、外部配線基板の回路配線とはんだ等の導電性接合材を介して電気的に接続されるように成っている。

【0022】

また、前記絶縁性基体6の上面に設けられる複数個の枠壁部13は、絶縁性基体6と容器体1との間に、半導体部品7を配置させるのに必要な所定の間隔を確保しつつ、絶縁性基体6の配線導体9を容器体1の配線導体8に接続するためのものである。

【0023】

更に、図示していないが枠壁部13には、枠壁部13の側面に設けられる複数個の書込制御端子が形成されており、書込制御端子は絶縁性基体6の配線導体9を介して半導体部品7の電極パッド(不図示)と電気的に接続されている。

【0024】

更に、上述した絶縁性基体6の中央域には、複数個の電極パッド(不図示)が設けられており、これら電極パッド(不図示)に半導体部品7の電極パッド(不図示)とはんだバンプ12を介して電気的かつ機械的に接続させることによって半導体部品7が絶縁性基体6上の所定位置に取り付けられる。

【0025】

前記の半導体部品7は、その回路形成面(下面)に、周囲の温度状態を検知する感温素子、水晶振動素子5の温度特性を補償する温度補償データを格納するメモリ、メモリ内の温度補償データに基づいて水晶振動素子5の振動特性を温度変化に応じて補正する温度補償回路、先の温度補償回路に接続されて所定の発振出力を生成する発振回路等が設けられており、この発振回路で生成された発振出力は、外部に出力された後、例えば、クロック信号等の基準信号として利用される。

【0026】

なお、上述した半導体部品7と絶縁性基体6との間にはエポキシ樹脂等から成る樹脂14が介在されており、この樹脂14は半導体部品7の全下面と側面の一部を被覆するように被着されている。

【0027】

ここで、本発明の水晶発振器の特徴的な製造工程は図2〜図4に示すように、最初にウエハ状の実装基板30を用意する工程と、一列に連結した半導体部品7を用意する工程と、次に実装基板30に連結した半導体部品7を実装し固着し一体化する工程と、連結した半導体部品7と絶縁性基体6との間にはエポキシ樹脂等から成る樹脂14を注入固化する工程と、その後に一体化した実装基板30と一列に連結した半導体部品7の状態から、個々の半導体部品7単位に分割(ダイシング)する工程からなることを特徴としている。これにより、ウエハ状の実装基板30状態で、一列に連結した半導体部品7の実装固着を行ってから、個々の半導体部品7単位に分割することから、半導体部品7を個片に分割(ダイシング)する工程と個々の半導体部品7単位に分割した半導体部品をウエハ状の実装基板30に搭載する工程とを削減可能となるため製造工程の大幅な簡略化が可能となる。

【0028】

図2の水晶発振器の半導体部品7搭載面に注目した上面図に示すX−X’での断面図は図3の紙面下側に示しているが、絶縁性基体6の両脇に枠壁部13を形成した断面U字形状の基板に半導体部品7を実装した形態になっており、枠壁部13の上部に水晶振動素子5を収納した容器体1で一体化するものである。そのため、図4に示す実装基板30で得た半導体部品7を実装し固着した基板を使用するものである。

【0029】

図4は本願発明の特徴である半導体部品7を実装し実装基板30に半導体部品7を実装し固着し一体化した状態から、個々の半導体部品単位に分割する基板の平面図である。ここで平面図の状態で説明するが、絶縁性基体6の両脇に枠壁部13を形成した実装基板30が、分割後に個片化した状態が連続してまたマトリクス状に形成されており、図4中の紙面左右方向に個片化する前の状態の半導体部品7が連続してつらなった格好で実装基板30上に配置してあり、その一列が複数列紙面上下方向に並んでいる。

【0030】

この状態で図中に示す捨て代領域を削除し、連続する半導体部品7が横一列に実装基板30に搭載された格好で、更に分割部分(点線▼マーク部)をダイシングすることにより個片化し、個片化した状態の実装基板30上に図3に示す水晶振動素子5を収納した容器体1を搭載し一体化することにより圧電発振器を得る。なお、上述する実施例では、半導体部品7を個片化した状態に水晶振動素子5を収納した容器体1を実装しているが、マトリクス状に連続した半導体部品7を実装した実装基板30上に、マトリクス状に水晶振動素子5を収納した容器体1を搭載し、その後に個片化しても同様の効果を奏するものである。

【0031】

なお、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更、改良等が可能である。

【0032】

例えば、上述の実施形態においては、半導体部品7と絶縁性基体6との間にはエポキシ樹脂等から成る樹脂14が介在されており、この樹脂14は半導体部品7の全下面と側面の一部を被覆するようにしているが、これに限定されず、半導体部品7と絶縁性基体6との間には樹脂14を注入しない製造工程でも良い。この場合も本発明の技術的範囲に含まれることは言うまでも無い。

【図面の簡単な説明】

【0033】

【図1】本発明の実施形態にかかる水晶発振器の概略の断面図である。

【図2】本発明の実施形態にかかる水晶発振器を構成する容器に半導体部品とはんだバンプを搭載した状態を示す概略の上面図である。

【図3】本発明の実施形態にかかる水晶発振器の製造方法を示す概略の断面図である。

【図4】本発明の実施形態にかかるウエハ状の実装基板に半導体部品を搭載した状態を示す概略の上面図である。

【図5】従来の水晶発振器の概略の断面図である。

【符号の説明】

【0034】

1・・・容器体

2・・・基板

3・・・シールリング

4・・・蓋体

5・・・水晶振動素子

6・・・絶縁性基体

7・・・半導体部品

8・・・容器体の配線導体

9・・・絶縁性基体の配線導体

10・・・外部端子

11・・・はんだ

12・・・はんだバンプ

13・・・枠壁部

14・・・樹脂

15・・・第1の空間部

16・・・第2の空間部

20・・・容器

30・・・実装基板

【技術分野】

【0001】

本発明は、携帯用通信機器等の電子機器に用いられる水晶発振器等に半導体部品をフリップチップ実装し、半導体部品と実装基板との間に樹脂材料を注入する電子部品に関するものである。

【背景技術】

【0002】

従来より、携帯用通信機器等の電子機器に水晶発振器が用いられている。

【0003】

かかる従来の水晶発振器としては、例えば図5に示す如く、内部に図中には示されていないが、水晶振動素子が収容されている容器体23を、キャビティ部25内に前記の水晶振動素子の振動に基づいて発振出力を制御する半導体部品26やコンデンサ等の電子部品素子が収容されている容器21上に取着させた構造のものが知られており、かかる水晶発振器をマザーボード等の外部配線基板上に載置させた上、容器21の下面に設けられている外部端子を外部配線基板の配線にはんだ接合することにより外部配線基板上に実装される。

【0004】

なお、容器体23や容器21は、通常、セラミック材料によって形成されており、その内部や表面には配線導体が形成され、従来周知のセラミックグリーンシート積層法等を採用することにより製作される。

【0005】

また、前記半導体部品26の回路形成面(下面)には、水晶振動子の温度特性に応じて作成された温度補償データに基づいて水晶発振器の発振周波数を補正するための温度補償回路が設けられており、半導体部品26と容器21ははんだバンプ27により、電気的かつ機械的に接続されておりその間には半導体部品26の回路形成面を保護する目的で樹脂28が被着されていた。

【特許文献1】特開2000−138321号公報

【0006】

なお、出願人は前記した先行技術文献情報で特定される先行技術文献以外には、本発明に関連する先行技術文献を、本件出願時までに発見するに至らなかった。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来の水晶発振器のキャビティ部25に樹脂28を充填する構造の水晶発振器においては、水晶発振器の製造工程において、ウエハ状の実装基板の状態から個片に分割後に半導体部品26を搭載し、樹脂5を充填する必要があり、製造工程が複雑であり、製造工程の削減が不可能であった。

【0008】

本発明は上記欠点に鑑み発明されたものであり、従ってその目的は、水晶発振器の製造工程において、ウエハ状の実装基板の状態で、実装基板に半導体部品をフリップチップ実装し、半導体部品と実装基板の間に樹脂材料を注入する製造工程とすることで、製造工程の簡略化が可能な電子部品の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の電子部品の製造方法において、ウエハ状の実装基板を用意する工程と、半導体部品を用意する工程と、前記実装基板に前記半導体部品を実装し固着し一体化する工程と、前記一体化した前記実装基板と前記半導体部品の状態から、個々の半導体部品単位に分割する工程からなることを特徴とする。

【0010】

また、 本発明の電子部品の製造方法においては、ウエハ状の実装基板の断面はU字形状であることを特徴とする。

【0011】

また、 本発明の電子部品の製造方法においては、分割手段には、ダイシングを用いて個々の半導体部品単位にすることを特徴とする。

【発明の効果】

【0012】

本発明の電子部品の製造方法によれば、ウエハ状の実装基板を用意する工程と、半導体部品を用意する工程と、前記実装基板に前記半導体部品を実装し固着し一体化する工程と、前記一体化した前記実装基板と前記半導体部品の状態から、個々の半導体部品単位に分割する工程からなることから、実装基板状態で、半導体部品の実装固着を行ってから、半導体部品単位に分割することから、半導体部品を個片に分割(ダイシング)する工程と個々の半導体部品単位に分割した半導体部品を実装基板に搭載する工程とを削減可能となるため製造工程の簡略化が可能となる。

【発明を実施するための最良の形態】

【0013】

以下、本発明を添付図面に基づいて詳細に説明する。なお、各図においての同一の符号は同じ対象を示すものとする。

【0014】

図1は本発明の水晶発振器の断面図であり、図2は図1の水晶発振器の半導体部品7搭載面の上面図である。また、図3はウエハ状の実装基板での水晶発振器の製造方法を示した概略の断面図であり、図4はウエハ状の実装基板に半導体部品7を搭載した後に、はんだ11を塗布した状態を示す上面図である。

図1に示す水晶発振器は、下面に外部端子10が設けられ、上面に複数個の枠壁部13、半導体部品7が取着され搭載されている容器20上に、水晶振動素子5が収容されている容器体1を載置して固定した構造を有している。また、図2に示す水晶発振器の半導体部品7搭載面の上面図では、絶縁性基体6の短辺側2方向に枠壁部13、枠壁部13の上面にはんだ11が形成されている。また、枠壁部13は外部端子10にビアホール等で接続されている。

【0015】

図1において容器体1は、例えば、ガラス−セラミック、アルミナセラミックス等のセラミック材料から成る基板2と、42アロイやコバール,リン青銅等の金属から成るシールリング3と、シールリング3と同様の金属から成る蓋体4とから成り、基板2の上面にシールリング3を取着させ、その上面に蓋体4を載置して固定させることによって容器体1が構成され、シールリング3の内側に位置する基板2の上面に水晶振動素子5が実装される。

【0016】

また容器体1は、その内部に、具体的には、基板2の上面とシールリング3の内面と蓋体4の下面とで囲まれる空間内に水晶振動素子5を収容して気密封止するためのものであり、基板2の上面には水晶振動素子5の振動電極に接続される一対の電極パッド等が、基板2の下面には後述する絶縁性基体6上の枠壁部13に接続される複数個の接合電極がそれぞれ設けられ、これらのパッドや電極は基板表面の配線パターンや基板内部に埋設されているビアホール等を介して、対応するもの同士、相互に電気的に接続されている。

【0017】

一方、前記容器体1の内部に収容される水晶振動素子5は、所定の結晶軸でカットした水晶片の両主面に一対の振動電極を被着・形成して成り、外部からの変動電圧が一対の振動電極を介して水晶片に印加されると、所定の周波数で厚みすべり振動を起こす。

【0018】

ここで容器体1の蓋体4を容器体1の配線導体8や絶縁性基体6の配線導体9を介してグランド端子に接続させておけば、その使用時に、金属から成る蓋体4が基準電位に接続されてシールド機能が付与されることと成るため、水晶振動素子5や半導体部品7を外部からの不要な電気的作用から良好に保護することができる。従って、容器体1の蓋体4は容器体1の配線導体8や絶縁性基体6の配線導体9を介してグランド端子に接続させておくことが好ましい。

【0019】

そして、上述した容器体1が取着される容器20は概略矩形状を成しており、容器体1と同様の基板材料からなり、例えば、ガラス−セラミック、アルミナセラミックス等のセラミック材料から成る絶縁性基体6と、絶縁性基板6と同様の材料からなる枠壁部13が絶縁性基体6の短辺方向2方向に形成されている。

【0020】

また、図1、図2に示すように絶縁性基体6には、絶縁性基体6の下面の四隅部に4つの外部端子10が形成され、絶縁性基体6の上面の枠壁部13の四隅部の上面にははんだ11が設けられている。

【0021】

絶縁性基体6の下面に設けられている4つの外部端子10は、水晶発振器をマザーボード等の外部配線基板に接続するための端子として機能するものであり、水晶発振器を外部配線基板上に搭載する際、外部配線基板の回路配線とはんだ等の導電性接合材を介して電気的に接続されるように成っている。

【0022】

また、前記絶縁性基体6の上面に設けられる複数個の枠壁部13は、絶縁性基体6と容器体1との間に、半導体部品7を配置させるのに必要な所定の間隔を確保しつつ、絶縁性基体6の配線導体9を容器体1の配線導体8に接続するためのものである。

【0023】

更に、図示していないが枠壁部13には、枠壁部13の側面に設けられる複数個の書込制御端子が形成されており、書込制御端子は絶縁性基体6の配線導体9を介して半導体部品7の電極パッド(不図示)と電気的に接続されている。

【0024】

更に、上述した絶縁性基体6の中央域には、複数個の電極パッド(不図示)が設けられており、これら電極パッド(不図示)に半導体部品7の電極パッド(不図示)とはんだバンプ12を介して電気的かつ機械的に接続させることによって半導体部品7が絶縁性基体6上の所定位置に取り付けられる。

【0025】

前記の半導体部品7は、その回路形成面(下面)に、周囲の温度状態を検知する感温素子、水晶振動素子5の温度特性を補償する温度補償データを格納するメモリ、メモリ内の温度補償データに基づいて水晶振動素子5の振動特性を温度変化に応じて補正する温度補償回路、先の温度補償回路に接続されて所定の発振出力を生成する発振回路等が設けられており、この発振回路で生成された発振出力は、外部に出力された後、例えば、クロック信号等の基準信号として利用される。

【0026】

なお、上述した半導体部品7と絶縁性基体6との間にはエポキシ樹脂等から成る樹脂14が介在されており、この樹脂14は半導体部品7の全下面と側面の一部を被覆するように被着されている。

【0027】

ここで、本発明の水晶発振器の特徴的な製造工程は図2〜図4に示すように、最初にウエハ状の実装基板30を用意する工程と、一列に連結した半導体部品7を用意する工程と、次に実装基板30に連結した半導体部品7を実装し固着し一体化する工程と、連結した半導体部品7と絶縁性基体6との間にはエポキシ樹脂等から成る樹脂14を注入固化する工程と、その後に一体化した実装基板30と一列に連結した半導体部品7の状態から、個々の半導体部品7単位に分割(ダイシング)する工程からなることを特徴としている。これにより、ウエハ状の実装基板30状態で、一列に連結した半導体部品7の実装固着を行ってから、個々の半導体部品7単位に分割することから、半導体部品7を個片に分割(ダイシング)する工程と個々の半導体部品7単位に分割した半導体部品をウエハ状の実装基板30に搭載する工程とを削減可能となるため製造工程の大幅な簡略化が可能となる。

【0028】

図2の水晶発振器の半導体部品7搭載面に注目した上面図に示すX−X’での断面図は図3の紙面下側に示しているが、絶縁性基体6の両脇に枠壁部13を形成した断面U字形状の基板に半導体部品7を実装した形態になっており、枠壁部13の上部に水晶振動素子5を収納した容器体1で一体化するものである。そのため、図4に示す実装基板30で得た半導体部品7を実装し固着した基板を使用するものである。

【0029】

図4は本願発明の特徴である半導体部品7を実装し実装基板30に半導体部品7を実装し固着し一体化した状態から、個々の半導体部品単位に分割する基板の平面図である。ここで平面図の状態で説明するが、絶縁性基体6の両脇に枠壁部13を形成した実装基板30が、分割後に個片化した状態が連続してまたマトリクス状に形成されており、図4中の紙面左右方向に個片化する前の状態の半導体部品7が連続してつらなった格好で実装基板30上に配置してあり、その一列が複数列紙面上下方向に並んでいる。

【0030】

この状態で図中に示す捨て代領域を削除し、連続する半導体部品7が横一列に実装基板30に搭載された格好で、更に分割部分(点線▼マーク部)をダイシングすることにより個片化し、個片化した状態の実装基板30上に図3に示す水晶振動素子5を収納した容器体1を搭載し一体化することにより圧電発振器を得る。なお、上述する実施例では、半導体部品7を個片化した状態に水晶振動素子5を収納した容器体1を実装しているが、マトリクス状に連続した半導体部品7を実装した実装基板30上に、マトリクス状に水晶振動素子5を収納した容器体1を搭載し、その後に個片化しても同様の効果を奏するものである。

【0031】

なお、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更、改良等が可能である。

【0032】

例えば、上述の実施形態においては、半導体部品7と絶縁性基体6との間にはエポキシ樹脂等から成る樹脂14が介在されており、この樹脂14は半導体部品7の全下面と側面の一部を被覆するようにしているが、これに限定されず、半導体部品7と絶縁性基体6との間には樹脂14を注入しない製造工程でも良い。この場合も本発明の技術的範囲に含まれることは言うまでも無い。

【図面の簡単な説明】

【0033】

【図1】本発明の実施形態にかかる水晶発振器の概略の断面図である。

【図2】本発明の実施形態にかかる水晶発振器を構成する容器に半導体部品とはんだバンプを搭載した状態を示す概略の上面図である。

【図3】本発明の実施形態にかかる水晶発振器の製造方法を示す概略の断面図である。

【図4】本発明の実施形態にかかるウエハ状の実装基板に半導体部品を搭載した状態を示す概略の上面図である。

【図5】従来の水晶発振器の概略の断面図である。

【符号の説明】

【0034】

1・・・容器体

2・・・基板

3・・・シールリング

4・・・蓋体

5・・・水晶振動素子

6・・・絶縁性基体

7・・・半導体部品

8・・・容器体の配線導体

9・・・絶縁性基体の配線導体

10・・・外部端子

11・・・はんだ

12・・・はんだバンプ

13・・・枠壁部

14・・・樹脂

15・・・第1の空間部

16・・・第2の空間部

20・・・容器

30・・・実装基板

【特許請求の範囲】

【請求項1】

ウエハ状の実装基板を用意する工程と、半導体部品を用意する工程と、前記実装基板に前記半導体部品を実装し固着し一体化する工程と、前記一体化した前記実装基板と前記半導体部品の状態から、個々の半導体部品単位に分割する工程からなることを特徴とする電子部品の製造方法。

【請求項2】

請求項1記載のウエハ状の実装基板の断面はU字形状であることを特徴とする電子部品の製造方法。

【請求項3】

請求項1記載の分割手段には、ダイシングを用いて個々の半導体部品単位に切断することを特徴とする電子部品の製造方法。

【請求項1】

ウエハ状の実装基板を用意する工程と、半導体部品を用意する工程と、前記実装基板に前記半導体部品を実装し固着し一体化する工程と、前記一体化した前記実装基板と前記半導体部品の状態から、個々の半導体部品単位に分割する工程からなることを特徴とする電子部品の製造方法。

【請求項2】

請求項1記載のウエハ状の実装基板の断面はU字形状であることを特徴とする電子部品の製造方法。

【請求項3】

請求項1記載の分割手段には、ダイシングを用いて個々の半導体部品単位に切断することを特徴とする電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−180443(P2007−180443A)

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願番号】特願2005−379998(P2005−379998)

【出願日】平成17年12月28日(2005.12.28)

【出願人】(000104722)京セラキンセキ株式会社 (870)

【Fターム(参考)】

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願日】平成17年12月28日(2005.12.28)

【出願人】(000104722)京セラキンセキ株式会社 (870)

【Fターム(参考)】

[ Back to top ]