電子部品の製造方法

【課題】溶剤の組成組み合わせを考慮することなく積層体の構造欠陥の発生を抑制できる電子部品の製造方法の提供を図る。

【解決手段】まず、シート1の主面に金属層2を形成する。次に、金属層2に対して非浸潤な特性を有するセラミックスラリーを用いて、セラミック層3を金属層2に積層する。次に、セラミック層3に対して浸潤な特性を有するセラミックスラリーを、セラミック層3に積層する。そして、金属層2およびシート1を剥離する。

【解決手段】まず、シート1の主面に金属層2を形成する。次に、金属層2に対して非浸潤な特性を有するセラミックスラリーを用いて、セラミック層3を金属層2に積層する。次に、セラミック層3に対して浸潤な特性を有するセラミックスラリーを、セラミック層3に積層する。そして、金属層2およびシート1を剥離する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、セラミック層を積層した構成の電子部品の製造方法に関するものである。

【背景技術】

【0002】

コンデンサ、サーミスタ、コイル、EMIフィルタ、多層基板など、ある種の電子部品では、電極層をセラミック層で挟み込む積層構成が部分的または全体的に採用される(例えば、特許文献1および2参照。)。積層構造の一般的な形成プロセスの一つとして、WET積層工法が実用化されている。まず、樹脂フィルムなどの支持体にコーターや印刷などの塗布手段を用いてセラミック層を形成し、次に、その上にパターン電極を印刷形成し、更にその上に同様の塗布手段を用いてセラミック層を形成し、これを繰り返して積層構造体を得るものである。その後、任意の形状に切断してチップ状に加工した後、加熱焼成して、必要な電気特性を得る。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平08−279438号公報

【特許文献2】特開平08−55754号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述の積層構造の形成プロセスでは、各セラミック層は液状のセラミックスラリーを用いて形成される。一般にセラミックスラリーは、溶剤成分および溶質成分を含有する。このため、乾燥固化したセラミックシート上に上層を塗り重ねると、上層のセラミック層に含有される溶剤成分によって下層のセラミック層が侵されることで、下層のセラミック層が部分的に膨潤してシワ付くなどの構造欠陥が発生する虞がある。特に、電極パターンにおける無印刷部は上下のセラミック層が直接接触するために、このような欠陥が生じ易い。

【0005】

この問題を解決するために、従来は、各セラミック層を塗布形成した後に樹脂成分を架橋反応により硬化させる、もしくは、セラミック層の相互に非相溶の溶媒溶剤成分を用いて、下層の膨潤による欠陥の発生を防ぐ必要があった。しかしながら、いずれの方法も材料設計難度が高く、生産工程が複雑化して生産コストの増大を招いている。

【0006】

そこで本発明は、セラミック層における硬化処理や溶剤の組み合わせを考慮することなく積層体の構造欠陥の発生を抑制できる電子部品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明の電子部品の製造方法は金属層形成工程、第1の積層工程、第2の積層工程、および金属層除去工程を有する。金属層形成工程は、支持体の主面に金属結合を有する金属層を形成する。第1の積層工程は、セラミックスラリーを、金属層に塗布し乾燥させることで、第1のセラミック層を金属層に積層する。第2の積層工程は、第1のセラミック層に対して膨潤性を有するセラミックスラリーを、第1のセラミック層に塗布し乾燥させることで、第2のセラミック層を第1のセラミック層上に積層する。金属層除去工程は、金属層、第1のセラミック層、および第2のセラミック層が積層された積層体から、金属層を除去する。

【0008】

この構成では、第1のセラミック層に対して膨潤性を有するセラミックスラリーを、第1のセラミック層上に塗布し積層する。ここでいう膨潤性とは、セラミックスラリーに含まれる溶剤成分により第1のセラミック層が材料として膨潤される性質のことである。このため、従来構成のままであればセラミックスラリーに含有される溶剤によって第1のセラミック層が侵されて、第1のセラミック層が膨潤してシワ付くなどの構造欠陥が生じることになる。しかしながら本発明を採用して金属層で第1のセラミック層を裏打ちしておくことで、材料として膨潤性を有する第1のセラミック層であってもシワ付きなどの構造欠陥を抑制できることを発明者は実験等で確認した。この機序は必ずしも明らかではないが、第1のセラミック層が金属層に裏打ちされた状態となることで、金属層に第1のセラミック層の形状が拘束されて、構造欠陥が生じにくくなるものと考えられる。また、金属層は金属層除去工程で除くため、金属層の存在が電子部品の機能および構成における制約とならず、電子部品の設計自由度を阻害することがない。

【0009】

この発明の金属層除去工程は、金属層を焼失させると好適である。金属層の構成元素が第1のセラミック層に熱拡散することで金属層を焼失させることができ、金属層を除いて電子部品を構成できる。

【0010】

この発明の金属層除去工程は、金属層および支持体を剥離すると好適である。これにより、金属層を除いて電子部品を構成できる。

【0011】

この発明の電子部品の製造方法は、開口部を備えるパターンで電極ペーストを塗布し乾燥させて電極層を形成する電極積層工程を有してもよい。

【0012】

この発明の電極ペーストは、上下に積層されるセラミック層に対して膨潤性を有してもよいが、電極ペースト塗布位置近傍は電子部品の電気特性に関係することが多いため、膨潤性を有さない方が電気特性への影響が小さい。

【0013】

この発明の電極層に積層されるセラミックスラリーは、積層される電極層に対して膨潤性を有してもよいが、電極層は電子部品の電気特性に関係することが多いため、膨潤性を有さない方が電気特性への影響が小さい。

【発明の効果】

【0014】

この発明によれば、第1のセラミック層と第2のセラミック層との溶剤の組み合わせによらずに、第2のセラミック層を積層する第1のセラミック層での膨潤によるシワ付きなどの構造欠陥の発生を抑制できる。

【0015】

その上、第1のセラミック層の裏打ちのための金属膜は電子部品から省くことができるため、金属膜の存在が電子部品の機能および構成における制約とならず、電子部品の設計自由度を阻害することが無い。

【図面の簡単な説明】

【0016】

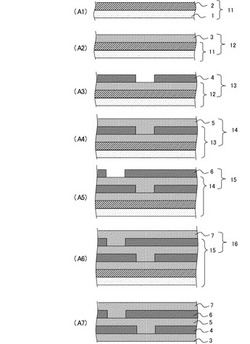

【図1】本発明の第1の実施形態に係る電子部品の製造方法の各工程での状態図である。

【図2】本発明の第2の実施形態に係る電子部品の製造方法の各工程での状態図である。

【図3】本発明の効果を検証する第1の実験例について説明する図である。

【図4】第1の実験例でのシワ付き部分の拡大図である。

【図5】本発明の効果を検証する第2の実験例について説明する図である。

【発明を実施するための形態】

【0017】

《第1の実施形態》

この発明の第1の実施形態に係る電子部品の製造方法について、電子部品として積層セラミックコンデンサを想定して説明する。

図1は、本実施形態に係る電子部品の製造方法における各工程での状態を示す断面図である。

【0018】

図1(A1)は、金属層形成工程での状態図である。この工程では、シート1の主面に対して蒸着法により金属層2を形成して、積層体11を構成する。シート1はPETフィルムの主面に離型剤が塗布されてなり、可撓性と柔軟性を有する。金属層2は、蒸着法の他、スパッタ法やメッキ法など構成元素を金属結合させられる方法であれば、どのような方法で形成してもよい。なお、本実施形態では、シート1が本発明の支持体に相当する。この工程を終えると次の第1セラミックスラリー積層工程に移行する。

【0019】

図1(A2)は、第1セラミックスラリー積層工程での状態図である。この工程では、積層体11の主面に対してダイコーターによってセラミックスラリーを塗布して乾燥させることでセラミック層3を形成する。これにより、セラミック層3および積層体11からなる積層体12が構成される。このセラミックスラリーは、有機溶媒などの溶剤に溶質として樹脂成分ならびにチタン酸バリウム粉末を溶かし分散させたものである。セラミック層3は、ダイコーターの他、ロールコーターやスクリーン印刷法など溶剤および溶質を有するスラリーを利用する方法であれば、どのような方法で形成してもよい。なお、本実施形態では、この工程が本発明の第1の積層工程に相当し、セラミック層3が本発明の第1のセラミック層に相当する。この工程を終えると次の第1電極ペースト積層工程に移行する。

【0020】

図1(A3)は、第1電極ペースト積層工程での状態図である。この工程では、積層体12の主面に対してスクリーン印刷法などにより電極ペーストを塗布して乾燥させることで電極層4を形成する。電極層4は、部分的にセラミック層3が露出するパターン形状とする。これにより、電極層4および積層体12からなる積層体13が構成される。なお、本実施形態では、この工程が本発明の電極積層工程に相当し、電極ペーストとして、溶剤に、溶質として樹脂成分ならびにNiもしくはCuの粉末を溶かし分散させたものを利用する。この工程を終えると次の第2セラミックスラリー積層工程に移行する。

【0021】

図1(A4)は、第2セラミックスラリー積層工程での状態図である。この工程では、積層体13の主面に対してダイコーターによりセラミックスラリーを塗布して乾燥させることでセラミック層5を形成する。これにより、セラミック層5および積層体13からなる積層体14が構成される。このセラミックスラリーは前述のセラミックスラリーと同成分であり、セラミック層3に対して膨潤性を有する。このセラミック層5は、ダイコーターの他、ロールコーターやスクリーン印刷法など溶剤および溶質を有するスラリーを利用する方法であれば、どのような方法で形成してもよい。なお、本実施形態では、この工程が本発明の第2の積層工程に相当し、セラミック層5が本発明の第2のセラミック層に相当する。この工程を終えると次の第2電極ペースト積層工程に移行する。

【0022】

本実施形態では、前記第2セラミックスラリー積層工程で、電極層4およびパターン開口から露出するセラミック層3を覆うようにセラミック層5を形成する。このため、従来構成のままであれば電極層4のパターン開口から露出するセラミック層3をセラミックスラリーが膨潤させて、セラミック層3にシワ付きなどの構造欠陥を招来する危険性があった。また、電極層4の下に位置する部位においても、浸透した溶剤にセラミック層が侵され、同様の欠陥を生じる恐れがあった。しかしながら本実施形態では、セラミック層3の裏面が金属層2で拘束されているために、膨潤による変形が抑制され、構造欠陥がほとんど生じない。

【0023】

図1(A5)は、第2電極ペースト積層工程での状態図である。この工程では、積層体14の主面に対して、部分的にセラミック層5が露出するパターンで電極ペーストを塗布して乾燥させることで電極層6を形成する。これにより、電極層6および積層体14からなる積層体15が構成される。この電極ペーストは、上述の電極ペーストと同成分である。この工程を終えると次の第3セラミックスラリー積層工程に移行する。

【0024】

図1(A6)は、第3セラミックスラリー積層工程での状態図である。この工程では、積層体15の主面に対して、セラミックスラリーを塗布して乾燥させることでセラミック層7を形成する。これにより、セラミック層7および積層体15からなる積層体16が構成される。このセラミックスラリーは、前述のセラミックスラリーと同成分である。第3セラミックスラリー積層工程でも、セラミック層7がセラミック層5を侵す危険性があるが、セラミック層5はその下の層に拘束されているため膨潤による構造欠陥の発生は抑制される。その後、電極層塗布とセラミック層塗布を同様に繰り返し、所望の積層構造体を形成する。この工程を終えると次の金属層除去工程に移行する。

【0025】

図1(A7)は、金属層除去工程での状態図である。この工程では、積層体16からシート1および金属層2を剥離する。その際、支持体1と金属層2の接着力が金属層2とセラミック層3の接着力よりも大きくなるよう界面状態を調整する必要がある。その後、複数の電子部品を区画する位置をダイサやブレイカを用いてカットして、焼成や外部電極形成などの製造プロセスを経て複数の電子部品を形成する。したがって、金属層2は製造プロセス内で利用および除去され、電子部品の作用や構成に制約無く設けることができる。

【0026】

上記では、WET積層工法で全積層構造を形成する例として記述したが、同様な手法で製造した複数の積層構造体の金属層を除去した後、積層構造体同士を貼り合わせて多層化し、カット、焼成などの製造プロセスを経て電子部品を形成しても良い。

【0027】

なお、電極層4は必ずしも必要ではなく、セラミック層同士を直接積層するような構成であってもよい。本発明は、第1のセラミック層上に塗布するセラミックスラリーが、第1のセラミック層に対して膨潤性を有する溶剤を含有していれば、第1のセラミック層を金属層で裏打ちすることで、好適に実施できる。

【0028】

《第2の実施形態》

この発明の第2の実施形態に係る電子部品の製造方法について、電子部品として積層セラミックコンデンサを想定して説明する。

図2は、本実施形態に係る電子部品の製造方法における各工程での状態を示す断面図である。

【0029】

図2(B1)は、第1セラミックスラリー積層工程での状態図である。この工程では、シート21の主面に対してダイコーターやロールコーター、スクリーン印刷法などによってセラミックスラリーを塗布して乾燥させることでセラミック層22を形成する。これにより、セラミック層22およびシート21からなる積層体31が構成される。シート21はPETフィルムの主面に離型材を設けた構成であり、可撓性と柔軟性を有する。このセラミックスラリーは、前述のセラミックスラリーと同成分である。この工程を終えると次の金属層形成工程に移行する。

【0030】

図2(B2)は、金属層形成工程での状態図である。この工程では、積層体31の主面に対して構成元素同士が金属結合する金属層23を積層し、積層体32を構成する。なお、積層体31は本発明の支持体に相当する。この工程を終えると次の第1電極ペースト積層工程に移行する。

【0031】

図2(B3)は、第1電極ペースト積層工程での状態図である。この工程では、積層体32の主面に対してスクリーン印刷法などにより、部分的に金属層23が露出するパターンで電極ペーストを塗布して乾燥させることで電極層24を形成する。これにより、電極層24および積層体32からなる積層体33が構成される。この電極ペーストは、前述の電極ペーストと同成分である。この工程を終えると次の第2セラミックスラリー積層工程に移行する

図2(B4)は、第2セラミックスラリー積層工程での状態図である。この工程では、積層体33の主面に対してダイコーターやロールコーター、スクリーン印刷法などによりセラミックスラリーを塗布して乾燥させることでセラミック層25を形成する。これにより、セラミック層25および積層体33からなる積層体34が構成される。このセラミックスラリーは、前述のセラミックスラリーと同成分である。なお、第2セラミックスラリー積層工程は本発明の第1の積層工程に相当し、セラミック層25は本発明の第1のセラミック層に相当する。この工程を終えると次の第2電極ペースト積層工程に移行する。

【0032】

図2(B5)は、第2電極ペースト積層工程での状態図である。この工程では、積層体34の主面に対してスクリーン印刷法などにより、部分的にセラミック層25が露出するパターンで電極ペーストを塗布して乾燥させることで電極層26を形成する。これにより、電極層26および積層体34からなる積層体35が構成される。この電極ペーストは、上述の電極ペーストと同成分である。この工程を終えると次の第3セラミックスラリー積層工程に移行する。

【0033】

図2(B6)は、第3セラミックスラリー積層工程での状態図である。この工程では、積層体35の主面に対してダイコーターやロールコーター、スクリーン印刷法などによりセラミックスラリーを塗布して乾燥させることでセラミック層27を形成する。これにより、セラミック層27および積層体35からなる積層体36が構成される。このセラミックスラリーは、前述のセラミックスラリーと同成分であり、セラミック層25に対して膨潤性を有する。なお、本実施形態では、この工程が本発明の第2の積層工程に相当し、セラミック層27が本発明の第2のセラミック層に相当する。その後、電極層塗布とセラミック層塗布を同様に繰り返し、所望の積層構造体を形成する。この工程を終えると次の金属層除去工程に移行する。

【0034】

本実施形態では、前記第3セラミックスラリー積層工程で、セラミック層27を電極層26およびパターン開口から露出するセラミック層25を覆うように形成する。このため、従来であれば電極層26のパターン開口から露出するセラミック層25をセラミックスラリーが膨潤させて、セラミック層25にシワ付きなどの構造欠陥を招来する危険性があった。また、電極層26の下に位置する部位においても、浸透した溶剤にセラミック層が侵され、同様の欠陥を生じる恐れがあった。しかしながら本実施形態では、セラミック層25の裏面が金属層23で拘束されているため、膨潤による変形が抑制され、構造欠陥がほとんど生じない。

【0035】

図2(B7)は、金属層除去工程での状態図である。この工程では、積層体36からシート1を剥離するとともに、複数の電子部品を区画する位置をダイサやブレイカを用いてカットした後、加熱装置で所定温度に加熱する。この加熱により金属層23はセラミック層22,25の構成元素や電極層24の構成元素と反応して拡散し、これにより積層体36から金属層23が焼失する。なお、金属層23の焼失条件としては、その膜厚や構成元素、および上下層の構成元素により異なるが、例えば金属層23がCu薄膜であれば、膜厚50〜100nmとして約1200℃で一定時間加熱するとよい。また、金属層23がNi薄膜であれば、膜厚30〜100nmとして約1200℃で一定時間加熱するとよい。

その後、外部電極形成などの製造プロセスを経て複数の電子部品を形成する。したがって、金属層23は製造プロセス内で利用および除去され、電子部品の作用や構成に制約無く設けることができる。

【0036】

上記では、WET積層工法で全積層構造を形成する例として記述したが、同様な手法で製造した複数の積層構造体のシート1を剥離した後、積層構造体同士を貼り合わせて多層化し、カット、焼成などの製造プロセスを経て電子部品を形成しても良い。

【0037】

また、ここでは金属層23の上に電極層24を形成する例を示したが、金属層23の上にセラミック層を形成し、その上に電極層を形成し、これを繰り返しても良い。

【0038】

以上の各実施形態によれば、単一溶剤種のセラミックスラリーを塗り重ねて積層体を形成しても、樹脂成分の架橋反応による硬化処理を施すこと無くシワなどの欠陥のない構造体を得ることが出来る。さらに《第2の実施形態》においては、金属層とセラミック層の結合力が強く剥離が困難な場合においても、目的の構造体を形成することが可能である。

【0039】

《第1実験例》

次に、第1実験例に基づいて本発明の作用効果を説明する。

【0040】

図3は、本発明の構成(以下、本構成と称する。)と比較構成とを、単一のシート上に実際に作製した積層体の断面図および平面線図である。

積層体は、左側領域55と右側領域56とに区画される。左側領域55は比較構成であり、シート51にセラミック層53およびセラミック層54を直接積層して構成している。一方、右側領域56は本構成であり、シート51に金属層52を形成してから、セラミック層53およびセラミック層54を積層して構成している。

図3(A)に示すシート51に金属層52およびセラミック層53を積層した段階では、比較構成の左側領域55および本構成の右側領域いずれも、セラミック層53にシワ付きは生じなかった。

一方、図3(B)に示すセラミック層53に対してさらにセラミック層54を積層する段階で、比較構成の左側領域55では密にシワ付きが発生し、本構成の右側領域56ではほとんどシワ付きが発生しなかった。この実験から、本構成では膨潤によるシワの発生を抑制できることが確認された。

【0041】

図4は、上記本構成と比較構成とにおけるセラミック層53,54の45°傾斜断面を電子顕微鏡により観察した平面図である。

図4(A)に示す比較構成において、シワ付き部分の周辺では、セラミック層54がほぼ一定の層厚であるのに対してセラミック層53の層厚が部分的に増大している。

一方、図4(B)に示す本構成では、セラミック層53,54いずれもそれぞれの層厚が略一定であった。

このことから、下層のセラミック層53に対する金属層による裏打ち無しの比較構成では、下層のセラミック層53が膨潤してシワ付きの要因となり、下層のセラミック層53に対する金属層による裏打ちが有る本構成では、下層のセラミック層53の膨潤を抑制してシワ付きを無くすことができるといえる。

【0042】

《第2実験例》

次に、第2実験例に基づいて本発明の作用効果を説明する。

図5は、本実験に用いた積層体の構成例を説明する図である。

本実験では、3層構造の積層体と4層構造の積層体とで、金属層の有無によるシワ付きの程度を比較した。

【0043】

図5(A)に示す3層構造の積層体は、基材60、1層目セラミック層63、および2層目セラミック層64を積層してなる。この積層体では、基材60として金属層を設けないシートのみを用いた場合は、1辺の長さが約30〜100μm程度で格子状(亀甲状)にシワ付きが発生した。約40nmの厚みのCuを金属層62Aとして基材60に設けた場合は、数μm以上のオーダーのシワは発生しなかった。約100nmの厚みのNiを金属層62Bとして基材60に設けた場合は、10μm以下のシワが分散した状態で発生した。

このことから、CuやNiによる金属膜を設けることにより、金属膜を設けない場合よりもシワ付きが抑制できることがわかった。より好適にはCuを金属膜に利用するとシワ付きをほとんど無くすことができることが確認された。

【0044】

図5(B)に示す4層構造の積層体は、基材70、1層目セラミック層73、電極層74、および2層目セラミック層75を積層してなる。この積層体では、基材70の構成によらずシワ付きは生じなかったが、最上面、即ち2層目セラミック層75の表面がまだらに荒れて梨地状になった。このような梨地状の表面は、シワ付きよりも軽度な構造欠陥といえる。

梨地状の表面の凹凸は、基材70として金属層を設けないシートのみを用いた場合に比べて、基材70としてCuやNiを金属層として設けた場合に、凹凸深さが抑制されたものであった。

このことから、CuやNiによる金属膜を設けることにより、金属膜を設けない場合よりも表面の平坦度を改善できることが確認された。

【符号の説明】

【0045】

1,21…シート

11〜16,31〜36…積層体

2,23…金属層

3,5,7,22,25,27…セラミック層

4,6,24,26…電極層

【技術分野】

【0001】

この発明は、セラミック層を積層した構成の電子部品の製造方法に関するものである。

【背景技術】

【0002】

コンデンサ、サーミスタ、コイル、EMIフィルタ、多層基板など、ある種の電子部品では、電極層をセラミック層で挟み込む積層構成が部分的または全体的に採用される(例えば、特許文献1および2参照。)。積層構造の一般的な形成プロセスの一つとして、WET積層工法が実用化されている。まず、樹脂フィルムなどの支持体にコーターや印刷などの塗布手段を用いてセラミック層を形成し、次に、その上にパターン電極を印刷形成し、更にその上に同様の塗布手段を用いてセラミック層を形成し、これを繰り返して積層構造体を得るものである。その後、任意の形状に切断してチップ状に加工した後、加熱焼成して、必要な電気特性を得る。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平08−279438号公報

【特許文献2】特開平08−55754号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述の積層構造の形成プロセスでは、各セラミック層は液状のセラミックスラリーを用いて形成される。一般にセラミックスラリーは、溶剤成分および溶質成分を含有する。このため、乾燥固化したセラミックシート上に上層を塗り重ねると、上層のセラミック層に含有される溶剤成分によって下層のセラミック層が侵されることで、下層のセラミック層が部分的に膨潤してシワ付くなどの構造欠陥が発生する虞がある。特に、電極パターンにおける無印刷部は上下のセラミック層が直接接触するために、このような欠陥が生じ易い。

【0005】

この問題を解決するために、従来は、各セラミック層を塗布形成した後に樹脂成分を架橋反応により硬化させる、もしくは、セラミック層の相互に非相溶の溶媒溶剤成分を用いて、下層の膨潤による欠陥の発生を防ぐ必要があった。しかしながら、いずれの方法も材料設計難度が高く、生産工程が複雑化して生産コストの増大を招いている。

【0006】

そこで本発明は、セラミック層における硬化処理や溶剤の組み合わせを考慮することなく積層体の構造欠陥の発生を抑制できる電子部品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明の電子部品の製造方法は金属層形成工程、第1の積層工程、第2の積層工程、および金属層除去工程を有する。金属層形成工程は、支持体の主面に金属結合を有する金属層を形成する。第1の積層工程は、セラミックスラリーを、金属層に塗布し乾燥させることで、第1のセラミック層を金属層に積層する。第2の積層工程は、第1のセラミック層に対して膨潤性を有するセラミックスラリーを、第1のセラミック層に塗布し乾燥させることで、第2のセラミック層を第1のセラミック層上に積層する。金属層除去工程は、金属層、第1のセラミック層、および第2のセラミック層が積層された積層体から、金属層を除去する。

【0008】

この構成では、第1のセラミック層に対して膨潤性を有するセラミックスラリーを、第1のセラミック層上に塗布し積層する。ここでいう膨潤性とは、セラミックスラリーに含まれる溶剤成分により第1のセラミック層が材料として膨潤される性質のことである。このため、従来構成のままであればセラミックスラリーに含有される溶剤によって第1のセラミック層が侵されて、第1のセラミック層が膨潤してシワ付くなどの構造欠陥が生じることになる。しかしながら本発明を採用して金属層で第1のセラミック層を裏打ちしておくことで、材料として膨潤性を有する第1のセラミック層であってもシワ付きなどの構造欠陥を抑制できることを発明者は実験等で確認した。この機序は必ずしも明らかではないが、第1のセラミック層が金属層に裏打ちされた状態となることで、金属層に第1のセラミック層の形状が拘束されて、構造欠陥が生じにくくなるものと考えられる。また、金属層は金属層除去工程で除くため、金属層の存在が電子部品の機能および構成における制約とならず、電子部品の設計自由度を阻害することがない。

【0009】

この発明の金属層除去工程は、金属層を焼失させると好適である。金属層の構成元素が第1のセラミック層に熱拡散することで金属層を焼失させることができ、金属層を除いて電子部品を構成できる。

【0010】

この発明の金属層除去工程は、金属層および支持体を剥離すると好適である。これにより、金属層を除いて電子部品を構成できる。

【0011】

この発明の電子部品の製造方法は、開口部を備えるパターンで電極ペーストを塗布し乾燥させて電極層を形成する電極積層工程を有してもよい。

【0012】

この発明の電極ペーストは、上下に積層されるセラミック層に対して膨潤性を有してもよいが、電極ペースト塗布位置近傍は電子部品の電気特性に関係することが多いため、膨潤性を有さない方が電気特性への影響が小さい。

【0013】

この発明の電極層に積層されるセラミックスラリーは、積層される電極層に対して膨潤性を有してもよいが、電極層は電子部品の電気特性に関係することが多いため、膨潤性を有さない方が電気特性への影響が小さい。

【発明の効果】

【0014】

この発明によれば、第1のセラミック層と第2のセラミック層との溶剤の組み合わせによらずに、第2のセラミック層を積層する第1のセラミック層での膨潤によるシワ付きなどの構造欠陥の発生を抑制できる。

【0015】

その上、第1のセラミック層の裏打ちのための金属膜は電子部品から省くことができるため、金属膜の存在が電子部品の機能および構成における制約とならず、電子部品の設計自由度を阻害することが無い。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施形態に係る電子部品の製造方法の各工程での状態図である。

【図2】本発明の第2の実施形態に係る電子部品の製造方法の各工程での状態図である。

【図3】本発明の効果を検証する第1の実験例について説明する図である。

【図4】第1の実験例でのシワ付き部分の拡大図である。

【図5】本発明の効果を検証する第2の実験例について説明する図である。

【発明を実施するための形態】

【0017】

《第1の実施形態》

この発明の第1の実施形態に係る電子部品の製造方法について、電子部品として積層セラミックコンデンサを想定して説明する。

図1は、本実施形態に係る電子部品の製造方法における各工程での状態を示す断面図である。

【0018】

図1(A1)は、金属層形成工程での状態図である。この工程では、シート1の主面に対して蒸着法により金属層2を形成して、積層体11を構成する。シート1はPETフィルムの主面に離型剤が塗布されてなり、可撓性と柔軟性を有する。金属層2は、蒸着法の他、スパッタ法やメッキ法など構成元素を金属結合させられる方法であれば、どのような方法で形成してもよい。なお、本実施形態では、シート1が本発明の支持体に相当する。この工程を終えると次の第1セラミックスラリー積層工程に移行する。

【0019】

図1(A2)は、第1セラミックスラリー積層工程での状態図である。この工程では、積層体11の主面に対してダイコーターによってセラミックスラリーを塗布して乾燥させることでセラミック層3を形成する。これにより、セラミック層3および積層体11からなる積層体12が構成される。このセラミックスラリーは、有機溶媒などの溶剤に溶質として樹脂成分ならびにチタン酸バリウム粉末を溶かし分散させたものである。セラミック層3は、ダイコーターの他、ロールコーターやスクリーン印刷法など溶剤および溶質を有するスラリーを利用する方法であれば、どのような方法で形成してもよい。なお、本実施形態では、この工程が本発明の第1の積層工程に相当し、セラミック層3が本発明の第1のセラミック層に相当する。この工程を終えると次の第1電極ペースト積層工程に移行する。

【0020】

図1(A3)は、第1電極ペースト積層工程での状態図である。この工程では、積層体12の主面に対してスクリーン印刷法などにより電極ペーストを塗布して乾燥させることで電極層4を形成する。電極層4は、部分的にセラミック層3が露出するパターン形状とする。これにより、電極層4および積層体12からなる積層体13が構成される。なお、本実施形態では、この工程が本発明の電極積層工程に相当し、電極ペーストとして、溶剤に、溶質として樹脂成分ならびにNiもしくはCuの粉末を溶かし分散させたものを利用する。この工程を終えると次の第2セラミックスラリー積層工程に移行する。

【0021】

図1(A4)は、第2セラミックスラリー積層工程での状態図である。この工程では、積層体13の主面に対してダイコーターによりセラミックスラリーを塗布して乾燥させることでセラミック層5を形成する。これにより、セラミック層5および積層体13からなる積層体14が構成される。このセラミックスラリーは前述のセラミックスラリーと同成分であり、セラミック層3に対して膨潤性を有する。このセラミック層5は、ダイコーターの他、ロールコーターやスクリーン印刷法など溶剤および溶質を有するスラリーを利用する方法であれば、どのような方法で形成してもよい。なお、本実施形態では、この工程が本発明の第2の積層工程に相当し、セラミック層5が本発明の第2のセラミック層に相当する。この工程を終えると次の第2電極ペースト積層工程に移行する。

【0022】

本実施形態では、前記第2セラミックスラリー積層工程で、電極層4およびパターン開口から露出するセラミック層3を覆うようにセラミック層5を形成する。このため、従来構成のままであれば電極層4のパターン開口から露出するセラミック層3をセラミックスラリーが膨潤させて、セラミック層3にシワ付きなどの構造欠陥を招来する危険性があった。また、電極層4の下に位置する部位においても、浸透した溶剤にセラミック層が侵され、同様の欠陥を生じる恐れがあった。しかしながら本実施形態では、セラミック層3の裏面が金属層2で拘束されているために、膨潤による変形が抑制され、構造欠陥がほとんど生じない。

【0023】

図1(A5)は、第2電極ペースト積層工程での状態図である。この工程では、積層体14の主面に対して、部分的にセラミック層5が露出するパターンで電極ペーストを塗布して乾燥させることで電極層6を形成する。これにより、電極層6および積層体14からなる積層体15が構成される。この電極ペーストは、上述の電極ペーストと同成分である。この工程を終えると次の第3セラミックスラリー積層工程に移行する。

【0024】

図1(A6)は、第3セラミックスラリー積層工程での状態図である。この工程では、積層体15の主面に対して、セラミックスラリーを塗布して乾燥させることでセラミック層7を形成する。これにより、セラミック層7および積層体15からなる積層体16が構成される。このセラミックスラリーは、前述のセラミックスラリーと同成分である。第3セラミックスラリー積層工程でも、セラミック層7がセラミック層5を侵す危険性があるが、セラミック層5はその下の層に拘束されているため膨潤による構造欠陥の発生は抑制される。その後、電極層塗布とセラミック層塗布を同様に繰り返し、所望の積層構造体を形成する。この工程を終えると次の金属層除去工程に移行する。

【0025】

図1(A7)は、金属層除去工程での状態図である。この工程では、積層体16からシート1および金属層2を剥離する。その際、支持体1と金属層2の接着力が金属層2とセラミック層3の接着力よりも大きくなるよう界面状態を調整する必要がある。その後、複数の電子部品を区画する位置をダイサやブレイカを用いてカットして、焼成や外部電極形成などの製造プロセスを経て複数の電子部品を形成する。したがって、金属層2は製造プロセス内で利用および除去され、電子部品の作用や構成に制約無く設けることができる。

【0026】

上記では、WET積層工法で全積層構造を形成する例として記述したが、同様な手法で製造した複数の積層構造体の金属層を除去した後、積層構造体同士を貼り合わせて多層化し、カット、焼成などの製造プロセスを経て電子部品を形成しても良い。

【0027】

なお、電極層4は必ずしも必要ではなく、セラミック層同士を直接積層するような構成であってもよい。本発明は、第1のセラミック層上に塗布するセラミックスラリーが、第1のセラミック層に対して膨潤性を有する溶剤を含有していれば、第1のセラミック層を金属層で裏打ちすることで、好適に実施できる。

【0028】

《第2の実施形態》

この発明の第2の実施形態に係る電子部品の製造方法について、電子部品として積層セラミックコンデンサを想定して説明する。

図2は、本実施形態に係る電子部品の製造方法における各工程での状態を示す断面図である。

【0029】

図2(B1)は、第1セラミックスラリー積層工程での状態図である。この工程では、シート21の主面に対してダイコーターやロールコーター、スクリーン印刷法などによってセラミックスラリーを塗布して乾燥させることでセラミック層22を形成する。これにより、セラミック層22およびシート21からなる積層体31が構成される。シート21はPETフィルムの主面に離型材を設けた構成であり、可撓性と柔軟性を有する。このセラミックスラリーは、前述のセラミックスラリーと同成分である。この工程を終えると次の金属層形成工程に移行する。

【0030】

図2(B2)は、金属層形成工程での状態図である。この工程では、積層体31の主面に対して構成元素同士が金属結合する金属層23を積層し、積層体32を構成する。なお、積層体31は本発明の支持体に相当する。この工程を終えると次の第1電極ペースト積層工程に移行する。

【0031】

図2(B3)は、第1電極ペースト積層工程での状態図である。この工程では、積層体32の主面に対してスクリーン印刷法などにより、部分的に金属層23が露出するパターンで電極ペーストを塗布して乾燥させることで電極層24を形成する。これにより、電極層24および積層体32からなる積層体33が構成される。この電極ペーストは、前述の電極ペーストと同成分である。この工程を終えると次の第2セラミックスラリー積層工程に移行する

図2(B4)は、第2セラミックスラリー積層工程での状態図である。この工程では、積層体33の主面に対してダイコーターやロールコーター、スクリーン印刷法などによりセラミックスラリーを塗布して乾燥させることでセラミック層25を形成する。これにより、セラミック層25および積層体33からなる積層体34が構成される。このセラミックスラリーは、前述のセラミックスラリーと同成分である。なお、第2セラミックスラリー積層工程は本発明の第1の積層工程に相当し、セラミック層25は本発明の第1のセラミック層に相当する。この工程を終えると次の第2電極ペースト積層工程に移行する。

【0032】

図2(B5)は、第2電極ペースト積層工程での状態図である。この工程では、積層体34の主面に対してスクリーン印刷法などにより、部分的にセラミック層25が露出するパターンで電極ペーストを塗布して乾燥させることで電極層26を形成する。これにより、電極層26および積層体34からなる積層体35が構成される。この電極ペーストは、上述の電極ペーストと同成分である。この工程を終えると次の第3セラミックスラリー積層工程に移行する。

【0033】

図2(B6)は、第3セラミックスラリー積層工程での状態図である。この工程では、積層体35の主面に対してダイコーターやロールコーター、スクリーン印刷法などによりセラミックスラリーを塗布して乾燥させることでセラミック層27を形成する。これにより、セラミック層27および積層体35からなる積層体36が構成される。このセラミックスラリーは、前述のセラミックスラリーと同成分であり、セラミック層25に対して膨潤性を有する。なお、本実施形態では、この工程が本発明の第2の積層工程に相当し、セラミック層27が本発明の第2のセラミック層に相当する。その後、電極層塗布とセラミック層塗布を同様に繰り返し、所望の積層構造体を形成する。この工程を終えると次の金属層除去工程に移行する。

【0034】

本実施形態では、前記第3セラミックスラリー積層工程で、セラミック層27を電極層26およびパターン開口から露出するセラミック層25を覆うように形成する。このため、従来であれば電極層26のパターン開口から露出するセラミック層25をセラミックスラリーが膨潤させて、セラミック層25にシワ付きなどの構造欠陥を招来する危険性があった。また、電極層26の下に位置する部位においても、浸透した溶剤にセラミック層が侵され、同様の欠陥を生じる恐れがあった。しかしながら本実施形態では、セラミック層25の裏面が金属層23で拘束されているため、膨潤による変形が抑制され、構造欠陥がほとんど生じない。

【0035】

図2(B7)は、金属層除去工程での状態図である。この工程では、積層体36からシート1を剥離するとともに、複数の電子部品を区画する位置をダイサやブレイカを用いてカットした後、加熱装置で所定温度に加熱する。この加熱により金属層23はセラミック層22,25の構成元素や電極層24の構成元素と反応して拡散し、これにより積層体36から金属層23が焼失する。なお、金属層23の焼失条件としては、その膜厚や構成元素、および上下層の構成元素により異なるが、例えば金属層23がCu薄膜であれば、膜厚50〜100nmとして約1200℃で一定時間加熱するとよい。また、金属層23がNi薄膜であれば、膜厚30〜100nmとして約1200℃で一定時間加熱するとよい。

その後、外部電極形成などの製造プロセスを経て複数の電子部品を形成する。したがって、金属層23は製造プロセス内で利用および除去され、電子部品の作用や構成に制約無く設けることができる。

【0036】

上記では、WET積層工法で全積層構造を形成する例として記述したが、同様な手法で製造した複数の積層構造体のシート1を剥離した後、積層構造体同士を貼り合わせて多層化し、カット、焼成などの製造プロセスを経て電子部品を形成しても良い。

【0037】

また、ここでは金属層23の上に電極層24を形成する例を示したが、金属層23の上にセラミック層を形成し、その上に電極層を形成し、これを繰り返しても良い。

【0038】

以上の各実施形態によれば、単一溶剤種のセラミックスラリーを塗り重ねて積層体を形成しても、樹脂成分の架橋反応による硬化処理を施すこと無くシワなどの欠陥のない構造体を得ることが出来る。さらに《第2の実施形態》においては、金属層とセラミック層の結合力が強く剥離が困難な場合においても、目的の構造体を形成することが可能である。

【0039】

《第1実験例》

次に、第1実験例に基づいて本発明の作用効果を説明する。

【0040】

図3は、本発明の構成(以下、本構成と称する。)と比較構成とを、単一のシート上に実際に作製した積層体の断面図および平面線図である。

積層体は、左側領域55と右側領域56とに区画される。左側領域55は比較構成であり、シート51にセラミック層53およびセラミック層54を直接積層して構成している。一方、右側領域56は本構成であり、シート51に金属層52を形成してから、セラミック層53およびセラミック層54を積層して構成している。

図3(A)に示すシート51に金属層52およびセラミック層53を積層した段階では、比較構成の左側領域55および本構成の右側領域いずれも、セラミック層53にシワ付きは生じなかった。

一方、図3(B)に示すセラミック層53に対してさらにセラミック層54を積層する段階で、比較構成の左側領域55では密にシワ付きが発生し、本構成の右側領域56ではほとんどシワ付きが発生しなかった。この実験から、本構成では膨潤によるシワの発生を抑制できることが確認された。

【0041】

図4は、上記本構成と比較構成とにおけるセラミック層53,54の45°傾斜断面を電子顕微鏡により観察した平面図である。

図4(A)に示す比較構成において、シワ付き部分の周辺では、セラミック層54がほぼ一定の層厚であるのに対してセラミック層53の層厚が部分的に増大している。

一方、図4(B)に示す本構成では、セラミック層53,54いずれもそれぞれの層厚が略一定であった。

このことから、下層のセラミック層53に対する金属層による裏打ち無しの比較構成では、下層のセラミック層53が膨潤してシワ付きの要因となり、下層のセラミック層53に対する金属層による裏打ちが有る本構成では、下層のセラミック層53の膨潤を抑制してシワ付きを無くすことができるといえる。

【0042】

《第2実験例》

次に、第2実験例に基づいて本発明の作用効果を説明する。

図5は、本実験に用いた積層体の構成例を説明する図である。

本実験では、3層構造の積層体と4層構造の積層体とで、金属層の有無によるシワ付きの程度を比較した。

【0043】

図5(A)に示す3層構造の積層体は、基材60、1層目セラミック層63、および2層目セラミック層64を積層してなる。この積層体では、基材60として金属層を設けないシートのみを用いた場合は、1辺の長さが約30〜100μm程度で格子状(亀甲状)にシワ付きが発生した。約40nmの厚みのCuを金属層62Aとして基材60に設けた場合は、数μm以上のオーダーのシワは発生しなかった。約100nmの厚みのNiを金属層62Bとして基材60に設けた場合は、10μm以下のシワが分散した状態で発生した。

このことから、CuやNiによる金属膜を設けることにより、金属膜を設けない場合よりもシワ付きが抑制できることがわかった。より好適にはCuを金属膜に利用するとシワ付きをほとんど無くすことができることが確認された。

【0044】

図5(B)に示す4層構造の積層体は、基材70、1層目セラミック層73、電極層74、および2層目セラミック層75を積層してなる。この積層体では、基材70の構成によらずシワ付きは生じなかったが、最上面、即ち2層目セラミック層75の表面がまだらに荒れて梨地状になった。このような梨地状の表面は、シワ付きよりも軽度な構造欠陥といえる。

梨地状の表面の凹凸は、基材70として金属層を設けないシートのみを用いた場合に比べて、基材70としてCuやNiを金属層として設けた場合に、凹凸深さが抑制されたものであった。

このことから、CuやNiによる金属膜を設けることにより、金属膜を設けない場合よりも表面の平坦度を改善できることが確認された。

【符号の説明】

【0045】

1,21…シート

11〜16,31〜36…積層体

2,23…金属層

3,5,7,22,25,27…セラミック層

4,6,24,26…電極層

【特許請求の範囲】

【請求項1】

支持体の主面に金属層を形成する金属層形成工程と、

セラミックスラリーを前記金属層に塗布し乾燥させることで、第1のセラミック層を前記金属層に積層する第1の積層工程と、

前記第1のセラミック層に対して膨潤性を有するセラミックスラリーを、前記第1のセラミック層に塗布し乾燥させることで、第2のセラミック層を前記第1のセラミック層に積層する第2の積層工程と、

前記金属層、前記第1のセラミック層、および前記第2のセラミック層が積層された積層体から、前記金属層を除去する金属層除去工程と、

を有する電子部品の製造方法。

【請求項2】

前記金属層除去工程は、焼失により前記金属層を除去する、請求項1に記載の電子部品の製造方法。

【請求項3】

前記金属層除去工程は、剥離により前記金属層および前記支持体を除去する、請求項1に記載の電子部品の製造方法。

【請求項4】

開口部を備えるパターンで電極ペーストを塗布し乾燥させて電極層を形成する電極積層工程を有する、請求項1〜3のいずれかに記載の電子部品の製造方法。

【請求項5】

前記電極ペーストは、上下に積層されるセラミック層に対して膨潤性を有さない、請求項4に記載の電子部品の製造方法。

【請求項6】

前記電極層に積層されるセラミックスラリーは、積層される電極層に対して膨潤性を有さない、請求項4に記載の電子部品の製造方法。

【請求項1】

支持体の主面に金属層を形成する金属層形成工程と、

セラミックスラリーを前記金属層に塗布し乾燥させることで、第1のセラミック層を前記金属層に積層する第1の積層工程と、

前記第1のセラミック層に対して膨潤性を有するセラミックスラリーを、前記第1のセラミック層に塗布し乾燥させることで、第2のセラミック層を前記第1のセラミック層に積層する第2の積層工程と、

前記金属層、前記第1のセラミック層、および前記第2のセラミック層が積層された積層体から、前記金属層を除去する金属層除去工程と、

を有する電子部品の製造方法。

【請求項2】

前記金属層除去工程は、焼失により前記金属層を除去する、請求項1に記載の電子部品の製造方法。

【請求項3】

前記金属層除去工程は、剥離により前記金属層および前記支持体を除去する、請求項1に記載の電子部品の製造方法。

【請求項4】

開口部を備えるパターンで電極ペーストを塗布し乾燥させて電極層を形成する電極積層工程を有する、請求項1〜3のいずれかに記載の電子部品の製造方法。

【請求項5】

前記電極ペーストは、上下に積層されるセラミック層に対して膨潤性を有さない、請求項4に記載の電子部品の製造方法。

【請求項6】

前記電極層に積層されるセラミックスラリーは、積層される電極層に対して膨潤性を有さない、請求項4に記載の電子部品の製造方法。

【図1】

【図2】

【図3】

【図5】

【図4】

【図2】

【図3】

【図5】

【図4】

【公開番号】特開2011−151052(P2011−151052A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−8647(P2010−8647)

【出願日】平成22年1月19日(2010.1.19)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月19日(2010.1.19)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]