電子部品の製造方法

【課題】バンプや配線などの導電部を容易に形成する。

【解決手段】基材10上にフォトレジスト20,22を形成する工程と、フォトレジスト20,22の一部に、開口の下部における開口幅が前記開口の上部における開口幅よりも広い開口部24を形成する工程と、基材10のフォトレジスト22から見た露出面上に導電部26を成膜する工程と、フォトレジスト20,22、及びフォトレジスト22上の導電部26をそれぞれ除去し、開口部24内の導電部26を残す工程と、を有する。

【解決手段】基材10上にフォトレジスト20,22を形成する工程と、フォトレジスト20,22の一部に、開口の下部における開口幅が前記開口の上部における開口幅よりも広い開口部24を形成する工程と、基材10のフォトレジスト22から見た露出面上に導電部26を成膜する工程と、フォトレジスト20,22、及びフォトレジスト22上の導電部26をそれぞれ除去し、開口部24内の導電部26を残す工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品の製造方法に関する。

【背景技術】

【0002】

従来の電子部品の製造方法では、基材上に導電部を成膜し、フォトリソグラフィ工程及びエッチング工程により所望のパターンのみ導電部を残すことにより、バンプや配線などを形成していた。

【0003】

他にも、上記バンプの形成方法としては、例えばプリント配線板に形成された導電性回路の電極表面に粘着性を付与し、当該電極表面にハンダ粉末を付着・溶融して形成する方法がある(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−041803号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のエッチング工程を用いる電子部品の製造方法では、エッチングが困難な導電部を用いる場合には、バンプや配線などを容易に形成できない。

【0006】

また、特許文献1に記載のバンプの形成方法では、使用するハンダ粉末の径が70μm程度とされており、例えばLSIチップ等で要求される微細なバンプ(10μm程度)には、寸法上適用できない。ここで、微細なハンダ粉末を用いれば微細なバンプを形成できる、とも考えられる。しかし、微細なハンダ粉末は、静電気力の影響を大きく受けるため選択性が阻害され、目的とする電極表面以外の部分にも容易に付着する一方で、目的とする電極表面に付着させづらいという問題があり、バンプを容易に形成できない。

【0007】

本発明は上記事実を考慮し、バンプや配線などの導電部を容易に形成することが可能な電子部品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の第1態様に係る電子部品の製造方法は、基材上にレジストを形成する工程と、前記レジストの一部に、開口の下部における開口幅が前記開口の上部における開口幅よりも広い開口部を形成する工程と、前記基材の前記レジストから見た露出面上に導電部を成膜する工程と、前記レジスト、及び前記レジスト上の前記導電部をそれぞれ除去し、前記開口部内の前記導電部を残す工程と、を有する。

この製造方法によれば、レジストの開口部において、その開口の下部における開口幅が、その開口の上部における開口幅よりも広くされるため、導電部を成膜する工程の際、レジストとレジストの開口部内の導電部が連結しない。このため、レジスト等を除去する工程が容易となり、もってバンプや配線などの導電部を容易に形成することができる。

【0009】

本発明の第2態様に係る電子部品の製造方法は、前記レジストを形成する工程の前に、前記基材上に複数の電極を形成する工程と、前記基材上及び各電極上に絶縁膜を形成する工程と、前記絶縁膜に、前記各電極が露出する開口部を形成する工程と、を有し、前記レジストを形成する工程では、前記絶縁膜の開口部から露出する各電極上及び前記絶縁膜上に前記レジストを形成し、前記レジストの開口部を形成する工程では、前記各電極上の前記レジストを開口し、前記各電極を露出させ、かつ、前記レジストの開口部の上部開口の開口幅が、前記絶縁膜の開口部の開口幅以下となるように、前記レジストの開口部を形成する。

この製造方法によれば、レジストの開口部の上部開口の開口幅が、絶縁膜の開口部の開口幅以下とされるため、レジストの開口部及び絶縁膜の開口部から露出する各電極上には、絶縁膜の開口部の開口幅よりも全体にわたって幅が狭い導電部が形成される。

【0010】

本発明の第3態様に係る電子部品の製造方法は、前記導電部を成膜する工程では、前記絶縁膜の開口部の開口幅よりも幅が狭い前記導電部としてのバンプ部材を、前記レジストの開口部及び前記絶縁膜の開口部から露出する各電極上に形成する。

このように、バンプ部材は、絶縁膜の開口部の開口幅よりも幅が狭く形成される。このため、バンプ部材間が狭いピッチでも、電子部品の貼り合わせの際に、バンプ部材同士の接触を抑制し、信頼性の高い電子部品の貼り合わせが実現できる。

【0011】

本発明の第4態様に係る電子部品の製造方法は、前記導電部を成膜する工程では、前記バンプ部材を、上部に向かって幅が狭いテーパー状に形成する。

このように、バンプ部材は、上部に向かって幅が狭いテーパー状に形成される。このため、バンプ部材間が狭いピッチでも、電子部品の貼り合わせの際に、バンプ部材同士の接触を抑制し、信頼性の高い電子部品の貼り合わせが実現できる。

【0012】

本発明の第5態様に係る電子部品の製造方法は、前記導電部を成膜する工程では、一方向に向かって成膜する成膜手法を用いて前記バンプ部材を形成する。

このように、導電部を成膜する工程では、一方向に向かって成膜する成膜手法を用いれば、絶縁膜の開口部の隅に導電部が成膜されることを防止でき、絶縁膜の開口部の開口幅よりも幅が狭いバンプ部材を容易に形成することができる。また各電極上の中心部に導電部を多く堆積することができ、上部に向かって幅が狭いテーパー状にバンプ部材を形成することができる。

【0013】

本発明の第6態様に係る電子部品の製造方法は、前記レジストを形成する工程では、第1レジストと、第1レジストよりも現像速度が遅い第2レジストを、基板上に順次形成し、

前記レジストの開口部を形成する工程では、前記第1レジスト及び前記第2レジストの一部を開口し、前記第1レジストの開口の開口幅が前記第2レジストの開口の開口幅よりも広い前記レジストの開口部を形成する。

このように、レジストを形成する工程では、第1レジストと、第1レジストよりも現像速度が遅い第2レジストを、基板上に順次形成し、レジストの開口部を形成する工程では、第1レジスト及び第2レジストの一部を開口し、第1レジストの開口の開口幅が第2レジストの開口の開口幅よりも広いレジストの開口部を形成することができる。

【発明の効果】

【0014】

本発明は、上記構成としたので、バンプや配線を容易に形成することが可能な電子部品又は電子部品の製造方法を提供することができた。

【図面の簡単な説明】

【0015】

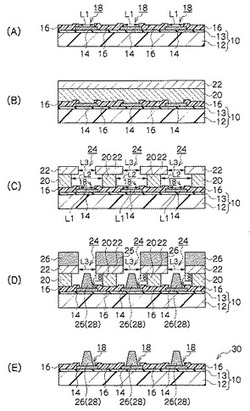

【図1】本発明の第1実施形態に係る電子部品の製造方法の製造手順を示す図である。

【図2】図1に示す製造手順の続きの製造手順を示す図であって、(A)は電子部品の一部同士を貼り合せる前の電子部品の断面図であり、(B)は電子部品の一部同士を貼り合せた後の電子部品の断面図である。

【図3】従来の電子部品の製造方法の製造手順を示す図であり、(A)は電子部品の一部同士を貼り合せる前の電子部品の断面図であり、(B)は電子部品の一部同士を貼り合せた後の電子部品の断面図である。

【図4】本発明の第2実施形態に係る電子部品の製造方法の製造手順を示す図である。

【発明を実施するための形態】

【0016】

(第1実施形態)

以下、本発明の第1実施形態に係る電子部品の製造方法について図面に基づき説明する。図1は、本発明の第1実施形態に係る電子部品の製造方法の製造手順を示す図である。

【0017】

−製造方法−

本発明の第1実施形態に係る電子部品の製造方法においては、まず、図1(A)に示すように、基材10を用意する。この基材10の種類は、特に限定されないが、例えばシリコンなどの半導体からなる支持基板12と、支持基板12上に形成されたトランジスタや回路を含む下地層13と、を有する半導体基板10である。

【0018】

1.電極形成工程

続いて、半導体基板10の下地層13上に、真空蒸着法を用いて導電部を成膜し、当該導電部をフォトリソグラフィ工程及びエッチング工程で加工して、複数の電極14を形成する。

導電部の成膜方法としては、例えば、印刷方式、コーティング方式等の湿式方式、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的方式、CVD、プラズマCVD法等の化学的方式などの中から使用する材料との適性を考慮して適宜選択し得る。

また、電極14の材料としては、導電体であれば、特に限定はされないが、例えば、Al,Mo,Cr,Ta,Ti,Au,Agなどの金属、Al−Nd、APCなどの合金、酸化錫、酸化亜鉛、酸化インジウム、酸化インジウム錫(ITO)、酸化亜鉛インジウム(IZO)等の金属酸化物導電膜等が挙げられる。

【0019】

2.絶縁膜形成工程

そして、下地層13及び各電極14の上に、絶縁膜16を形成する。

絶縁膜16は、絶縁性を有するものとし、例えば、SiO2,SiNx,SiON,Al2O3,Y2O3,Ta2O5,HfO2等の絶縁膜、又はこれらの化合物を二つ以上含む絶縁膜としてもよい。絶縁膜16も、印刷方式、コーティング方式等の湿式方式、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的方式、CVD、プラズマCVD法等の化学的方式、などの中から使用する材料との適性を考慮して適宜選択した方法に従って成膜し、必要に応じてフォトリソグラフィ法によって所定の形状にパターニングを行う。

3.絶縁膜の開口部形成工程

この絶縁膜16を形成した後は、フォトリソグラフィ工程及びエッチング工程を用いて各電極14上の絶縁膜16を開口し、各電極14が露出する開口幅L1の開口部18を形成する。この開口部18の形状は、例えば略円形状の穴である。

【0020】

4.レジスト形成工程

次に、図1(B)に示すように、絶縁膜16上及び各電極14の露出面上に、現像速度の異なる2種のフォトレジスト20,22を順次塗布又は吹き付ける。具体的には、フォトレジスト22よりも現像速度が速いフォトレジスト20と、フォトレジスト20よりも現像速度が遅いフォトレジスト22を順次塗布又は吹き付ける。

現像速度が速いフォトレジスト20の材料としては、ProLIFTシリーズ(日産化学工業製)などが挙げられる。現像速度が遅いフォトレジスト22の材料としては、例えばTDMR−ARシリーズやTHMR−iP/iNシリーズ(東京応化工業製)などが挙げられる。

【0021】

以上のフォトレジスト20,22を塗布することにより、絶縁膜16上及び各電極14の露出面上には、フォトレジスト20の一様な層とフォトレジスト22の一様な層の2層構造からなるレジストが形成される。なお、塗布されるフォトレジスト20、22の厚さは、要求される後述のバンプの高さに応じて決定される。

【0022】

5.レジストの開口部形成工程

次に、図1(C)に示すように、所定の露光・現像装置により、各電極14上のフォトレジスト20,22を開口し、各電極14が露出する開口部24を形成する。具体的には、開口部24のうちフォトレジスト22の開口の開口幅L3が、開口部18の開口幅L1以下となるように、開口部24を形成する。より具体的には、後述の微細なバンプ部材28を形成するために、フォトレジスト22の開口の開口幅L3が、10μm以下とされ、好ましくは5μm以下、より好ましくは4μm程度となるように、開口部24を形成する。

この露光・現像工程の結果、形成された開口部24のうち、フォトレジスト20の開口の開口幅L2は、フォトレジスト20の材料がフォトレジスト22のものよりも現像速度が速いため、フォトレジスト22の開口の開口幅L3よりも広くなるとともに、開口部18の開口幅L1よりも広くなる。

【0023】

6.導電部成膜工程

次に、図1(D)に示すように、半導体基板10上のフォトレジスト22から見た露出面上に導電部26を成膜する。具体的には、一方向に向かって成膜する成膜手法を用いて、フォトレジスト22上及び各電極14上に、導電部26を成膜する。

【0024】

成膜する導電部26の材料としては、融点の低い材料、特に金属が挙げられ、例えばインジウムやアルミニウムなどが挙げられる。

【0025】

ここで、上述の「一方向に向かって成膜する成膜手法」とは、例えばステップカバレージの低い蒸着法やスパッタ法などが挙げられる。

【0026】

このような一方向に向かって成膜する成膜手法によって成膜した結果、開口部24,18から露出する各電極14上には、開口部24の上部の開口、すなわちフォトレジスト22側の開口の開口幅L3が、開口部18の開口幅L1以下であるため、導電部26からなり、開口部18の開口幅L1よりも幅が狭いバンプ部材28が形成される。

また、このバンプ部材28は、導電部26の成膜方向が一方向であるために、電極14上の中心部に導電部が多く堆積されて、上部に向かって幅が狭くされたテーパー状となる。

また、開口部24のうち、下部にあるフォトレジスト20の開口の開口幅L2が、上部にあるフォトレジスト22の開口の開口幅L3よりも広いため、成膜の際、フォトレジスト20と導電部26が連結することなく、バンプ部材28が形成される。

また、フォトレジスト22の開口の開口幅L3が、10μm以下とされ、好ましくは5μm以下、より好ましくは4μm程度であるため、開口幅L3と同程度の幅を有した微細なバンプ部材28が形成される。

【0027】

なお、バンプ部材28の高さ調整は、例えば蒸着やスパッタの膜厚の変更で任意に調整することができる。

【0028】

7.リフトオフ工程

次に、図1(E)に示すように、リフトオフ工程を行う。すなわち、リフトオフ装置を用いて、フォトレジスト20,22及びフォトレジスト22上の導電部26をそれぞれ除去し(リフトオフ)、開口部18内にある導電部26(バンプ部材28)を残すようにする。この結果、基材10上にバンプ部材28を有する電子部品の一部30を得ることができる。

【0029】

最後に、図2(A)及び図2(B)に示すように、本発明の第1実施形態に係る電子部品の製造方法により得られた電子部品の一部30と、電子部品の一部30と同じ製造方法で製造した電子部品の他の一部40とを、互いのバンプ部材28が対向するように接触させて、バンプ部材28を溶融(リフロー)する。これにより、電子部品の一部30と電子部品の他の一部40が貼り合わせられて、電子部品50が完成する。

【0030】

−作用−

以上、本発明の第1実施形態の電子部品50の製造方法によれば、開口部24のうち、下部にあるフォトレジスト20の開口の開口幅L2が、上部にあるフォトレジスト22の開口の開口幅L3よりも広いため、成膜の際、フォトレジスト20と導電部26が連結することなく、バンプ部材28が形成される。

ここで、フォトレジスト20と導電部26が連結しており、特に微細なバンプ部材28を形成する比較例では、形成されるべきバンプ部材28の一部又は全部が後工程である導電部26のリフトオフ工程においてフォトレジスト20,22と一緒に除去されるなどの虞がある。

しかし、本第1実施形態では、フォトレジスト20と導電部26が連結していないため、上記リフトオフ工程が容易となり、もって各電極14上にバンプ部材28を容易に形成することができる。

【0031】

また、図3(A)に示す比較例に係る電子部品の製造方法では、バンプ部材60の材料(導電部)が、絶縁膜16の開口部18を塞ぎ、又は/及び、バンプ部材60の形状が、上部に向かって鉛直に延びる形状となる。このようなバンプ部材60を半導体基板10上に備えた電子部品の一部70と、電子部品の他の一部80を貼り合せると、図3(B)に示すように、バンプ部材60間で互いに接触することのないように、バンプ部材60間のピッチを広げていた。

【0032】

しかし、本第1実施形態では、図2(A)に示すように、バンプ部材28は、絶縁膜16の開口部18の開口幅L1よりも全体にわたって幅が狭く、かつ、上部に向かって幅が狭くされたテーパー状である。このため、図2(B)に示すように、バンプ部材28間が狭いピッチでも、電子部品の一部30と他の一部40との貼り合わせの際、バンプ部材28同士の接触がなく、信頼性の高い貼り合わせが実現できる。

【0033】

以上の作用の結果、本第1実施形態では、例えば既存の半導体製造装置を用いて、微細のバンプ形成や寸法の異なるバンプ形成、挟ピッチのバンプ間ショートの無い信頼性の高いバンプ形成が可能となる。

【0034】

(第2実施形態)

次に、本発明の第2実施形態に係る電子部品の製造方法について図面に基づき説明する。図4は、本発明の第2実施形態に係る電子部品の製造方法の製造手順を示す図である。

【0035】

−製造方法−

1.電極、絶縁膜及び絶縁膜の開口部形成工程

本発明の第2実施形態に係る電子部品の製造方法においては、まず、図3(A)と同様の工程である図4(A)に示すように、基材10上に、複数の電極14と絶縁膜16を形成し、絶縁膜16に各電極14が露出する開口幅L1の開口部18を形成する。

【0036】

2.フォトレジスト形成工程

次に、図4(B)に示すように、絶縁膜16上及び各電極14の露出面上に、フォトレジスト100を塗布又は吹き付ける。この時、後述の露光・現像時にフォトレジスト100の下部(電極14付近)が大きく開口されるように、フォトレジスト100の材料又は露光条件を用いる。

【0037】

後述の露光・現像時にフォトレジスト100の下部(電極14付近)が大きく開口されるフォトレジスト100の材料としては、TLOR−P003HP(東京応化工業製)などが挙げられる。また、後述の露光・現像時にフォトレジスト100の下部(電極14付近)が大きく開口される露光条件としては、露光時間を十分長く設定するなど(ただし、レジスト膜厚で露光時間も異なる)が挙げられる。ただし、露光時間により開口寸法も異なり、露光時間が短いと開口寸法は小さくなり、長いと大きくなるので、それに合せてマスク寸法を決定する必要がある。

具体例としては、以下のような条件が挙げられる。

レジスト材料 :TLOR−P003HP(東京応化工業製)

レジスト厚 :1.0μm

露光時間 :320ms

【0038】

3.レジストの開口部形成工程

次に、図4(C)に示すように、露光・現像装置により、各電極14上のフォトレジスト100を開口し、各電極14が露出する開口部102を形成する。具体的には、開口部102のうち上端部の開口幅L4が、開口部18の開口幅L1以下となるように、開口部102を形成する。より具体的には、後述の微細なバンプ部材28を形成するために、開口部102のうち上端部の開口幅L4が、10μm以下とされ、好ましくは5μm以下、より好ましくは4μm程度となるように、開口部102を形成する。

この露光・現像工程の結果、上述のフォトレジスト100の材料又は露光条件の選択により、形成された開口部102は、逆テーパー状となり、開口部102のうち下端部の開口幅L5は、開口部102の上端部の開口幅L4よりも広くなる。

【0039】

4.導電部の成膜工程

次に、図4(D)に示すように、半導体基板10上のフォトレジスト100から見た露出面上に導電部104を成膜する。具体的には、第1実施形態と同様に、一方向に向かって成膜する成膜手法を用いて、フォトレジスト100上及び各電極14上に、導電部104を成膜する。

【0040】

成膜する導電部104の材料としては、融点の低い材料、特に金属が挙げられ、例えばインジウムやアルミニウムなどが挙げられる。

【0041】

このような一方向に向かって成膜する成膜手法によって成膜した結果、開口部102,18から露出する各電極14上には、開口部102の上端部の開口幅L4が、開口部18の開口幅L1以下であるため、導電部104からなり、開口部18の開口幅L1よりも全体にわたって幅が狭いバンプ部材106が形成される。

また、このバンプ部材106は、導電部104の成膜方向が一方向であるために、電極14上の中心部に導電部が多く堆積されて、上部に向かって幅が狭くされたテーパー状となる。

また、開口部102の下端部の開口幅L5が、開口部102の上端部の開口幅L4よりも広いため、成膜の際、フォトレジスト100と導電部104が連結することなく、バンプ部材106が形成される。

また、開口部102の上端部の開口幅L4が、10μm以下とされ、好ましくは5μm以下、より好ましくは4μm程度であるため、開口幅L4と同程度の幅を有した微細なバンプ部材106が形成される。

【0042】

5.リフトオフ工程

次に、図4(E)に示すように、リフトオフ工程を行う。すなわち、フォトレジスト100及びフォトレジスト100上の導電部104をそれぞれ除去し(リフトオフ)、開口部18内にある導電部104(バンプ部材106)を残すようにする。この結果、基材10上にバンプ部材106を有する電子部品の一部110を得ることができる。

【0043】

最後に、前述した図2(A)及び図2(B)に示す工程と同様の工程を行い、基材10上にバンプ部材106を有する電子部品の一部110と、電子部品の一部110と同じ製造方法で製造した電子部品の他の一部(不図示)が貼り合わせられて、電子部品が完成する。

【0044】

−作用−

本発明の第2実施形態に係る電子部品の製造方法によれば、第1実施形態で説明した効果を奏する他、第1実施形態に比べ、絶縁膜16及び各電極14上にフォトレジストを一層形成するだけでよいので、手間とコストを低減できる。

また、フォトレジスト100の底部開口幅L5を、露光量を調整することで第1実施形態におけるレジスト20の開口幅L2より小さくできる為、よりバンプ間の幅が狭い複数のバンプ部材106形成において有利になる。

【0045】

(変形例)

本発明は、上記の実施形態に限るものではなく、種々の変形、変更、改良が可能である。

例えば、第1及び第2実施形態では、フォトレジスト20,22,100を用いたが、これらのフォトレジスト20,22,100に限らず、水溶性の材料や溶剤で除去可能な材料、又はバンプ部材28,106とする導電部26,104とのエッチングにおける選択性が得られる材料、所謂「レジスト」であってもよい。

【0046】

また、第1及び第2実施形態の電子部品の製造方法は、バンプ部材28,106の形成に限らず、基材10上の配線や電極形成にも適用可能である。

【実施例】

【0047】

以下に、本発明に係る電子部品の製造方法について、実施例により説明するが、本発明はこれら実施例により何ら限定されるものではない。

【0048】

本発明の実施例では、図1に示す製造工程を用いて、電子部品の一部30を製造した。なお、電極14の材料として、アルミニウムを用い、絶縁膜16の材料として、窒化膜を用いた。また、下層のフォトレジスト20の材料として、ProLIFTシリーズ(日産化学工業製)を用い、上層のフォトレジスト22として、TDMR−ARシリーズ(東京応化工業製)を用いた。

【0049】

この結果、導電部からなり、絶縁膜16の開口部18の開口幅L1よりも全体にわたって幅が狭いバンプ部材28が形成されることが確認できた。

また、このバンプ部材28は、上部に向かって幅が狭くされたテーパー状となることが確認できた。また、成膜の際、フォトレジスト20と導電部26が連結することなく、バンプ部材28が形成されることが確認できた。また、上層のフォトレジスト22の開口の開口幅L3と同程度の幅を有した微細なバンプ部材28が形成されることが確認できた。

【0050】

また、絶縁膜16の開口部18の開口幅L1は、4.0μmであり、下層にあるフォトレジスト20の開口の開口幅L2は、9.5μmであり、上層にあるフォトレジスト22の開口の開口幅L3は、3.8μmであった。

【符号の説明】

【0051】

10 基材、半導体基板

14 電極

16 絶縁膜

18 開口部(絶縁膜の開口部)

20 フォトレジスト(レジスト)

22 フォトレジスト(レジスト)

24 開口部(レジストの開口部)

26 導電部

28 バンプ部材

50 電子部品

60 バンプ部材

100 フォトレジスト(レジスト)

102 開口部(レジストの開口部)

104 導電部

106 バンプ部材

L1 開口幅

L2 開口幅

L3 開口幅

L4 開口幅

L5 開口幅

【技術分野】

【0001】

本発明は、電子部品の製造方法に関する。

【背景技術】

【0002】

従来の電子部品の製造方法では、基材上に導電部を成膜し、フォトリソグラフィ工程及びエッチング工程により所望のパターンのみ導電部を残すことにより、バンプや配線などを形成していた。

【0003】

他にも、上記バンプの形成方法としては、例えばプリント配線板に形成された導電性回路の電極表面に粘着性を付与し、当該電極表面にハンダ粉末を付着・溶融して形成する方法がある(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−041803号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のエッチング工程を用いる電子部品の製造方法では、エッチングが困難な導電部を用いる場合には、バンプや配線などを容易に形成できない。

【0006】

また、特許文献1に記載のバンプの形成方法では、使用するハンダ粉末の径が70μm程度とされており、例えばLSIチップ等で要求される微細なバンプ(10μm程度)には、寸法上適用できない。ここで、微細なハンダ粉末を用いれば微細なバンプを形成できる、とも考えられる。しかし、微細なハンダ粉末は、静電気力の影響を大きく受けるため選択性が阻害され、目的とする電極表面以外の部分にも容易に付着する一方で、目的とする電極表面に付着させづらいという問題があり、バンプを容易に形成できない。

【0007】

本発明は上記事実を考慮し、バンプや配線などの導電部を容易に形成することが可能な電子部品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の第1態様に係る電子部品の製造方法は、基材上にレジストを形成する工程と、前記レジストの一部に、開口の下部における開口幅が前記開口の上部における開口幅よりも広い開口部を形成する工程と、前記基材の前記レジストから見た露出面上に導電部を成膜する工程と、前記レジスト、及び前記レジスト上の前記導電部をそれぞれ除去し、前記開口部内の前記導電部を残す工程と、を有する。

この製造方法によれば、レジストの開口部において、その開口の下部における開口幅が、その開口の上部における開口幅よりも広くされるため、導電部を成膜する工程の際、レジストとレジストの開口部内の導電部が連結しない。このため、レジスト等を除去する工程が容易となり、もってバンプや配線などの導電部を容易に形成することができる。

【0009】

本発明の第2態様に係る電子部品の製造方法は、前記レジストを形成する工程の前に、前記基材上に複数の電極を形成する工程と、前記基材上及び各電極上に絶縁膜を形成する工程と、前記絶縁膜に、前記各電極が露出する開口部を形成する工程と、を有し、前記レジストを形成する工程では、前記絶縁膜の開口部から露出する各電極上及び前記絶縁膜上に前記レジストを形成し、前記レジストの開口部を形成する工程では、前記各電極上の前記レジストを開口し、前記各電極を露出させ、かつ、前記レジストの開口部の上部開口の開口幅が、前記絶縁膜の開口部の開口幅以下となるように、前記レジストの開口部を形成する。

この製造方法によれば、レジストの開口部の上部開口の開口幅が、絶縁膜の開口部の開口幅以下とされるため、レジストの開口部及び絶縁膜の開口部から露出する各電極上には、絶縁膜の開口部の開口幅よりも全体にわたって幅が狭い導電部が形成される。

【0010】

本発明の第3態様に係る電子部品の製造方法は、前記導電部を成膜する工程では、前記絶縁膜の開口部の開口幅よりも幅が狭い前記導電部としてのバンプ部材を、前記レジストの開口部及び前記絶縁膜の開口部から露出する各電極上に形成する。

このように、バンプ部材は、絶縁膜の開口部の開口幅よりも幅が狭く形成される。このため、バンプ部材間が狭いピッチでも、電子部品の貼り合わせの際に、バンプ部材同士の接触を抑制し、信頼性の高い電子部品の貼り合わせが実現できる。

【0011】

本発明の第4態様に係る電子部品の製造方法は、前記導電部を成膜する工程では、前記バンプ部材を、上部に向かって幅が狭いテーパー状に形成する。

このように、バンプ部材は、上部に向かって幅が狭いテーパー状に形成される。このため、バンプ部材間が狭いピッチでも、電子部品の貼り合わせの際に、バンプ部材同士の接触を抑制し、信頼性の高い電子部品の貼り合わせが実現できる。

【0012】

本発明の第5態様に係る電子部品の製造方法は、前記導電部を成膜する工程では、一方向に向かって成膜する成膜手法を用いて前記バンプ部材を形成する。

このように、導電部を成膜する工程では、一方向に向かって成膜する成膜手法を用いれば、絶縁膜の開口部の隅に導電部が成膜されることを防止でき、絶縁膜の開口部の開口幅よりも幅が狭いバンプ部材を容易に形成することができる。また各電極上の中心部に導電部を多く堆積することができ、上部に向かって幅が狭いテーパー状にバンプ部材を形成することができる。

【0013】

本発明の第6態様に係る電子部品の製造方法は、前記レジストを形成する工程では、第1レジストと、第1レジストよりも現像速度が遅い第2レジストを、基板上に順次形成し、

前記レジストの開口部を形成する工程では、前記第1レジスト及び前記第2レジストの一部を開口し、前記第1レジストの開口の開口幅が前記第2レジストの開口の開口幅よりも広い前記レジストの開口部を形成する。

このように、レジストを形成する工程では、第1レジストと、第1レジストよりも現像速度が遅い第2レジストを、基板上に順次形成し、レジストの開口部を形成する工程では、第1レジスト及び第2レジストの一部を開口し、第1レジストの開口の開口幅が第2レジストの開口の開口幅よりも広いレジストの開口部を形成することができる。

【発明の効果】

【0014】

本発明は、上記構成としたので、バンプや配線を容易に形成することが可能な電子部品又は電子部品の製造方法を提供することができた。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施形態に係る電子部品の製造方法の製造手順を示す図である。

【図2】図1に示す製造手順の続きの製造手順を示す図であって、(A)は電子部品の一部同士を貼り合せる前の電子部品の断面図であり、(B)は電子部品の一部同士を貼り合せた後の電子部品の断面図である。

【図3】従来の電子部品の製造方法の製造手順を示す図であり、(A)は電子部品の一部同士を貼り合せる前の電子部品の断面図であり、(B)は電子部品の一部同士を貼り合せた後の電子部品の断面図である。

【図4】本発明の第2実施形態に係る電子部品の製造方法の製造手順を示す図である。

【発明を実施するための形態】

【0016】

(第1実施形態)

以下、本発明の第1実施形態に係る電子部品の製造方法について図面に基づき説明する。図1は、本発明の第1実施形態に係る電子部品の製造方法の製造手順を示す図である。

【0017】

−製造方法−

本発明の第1実施形態に係る電子部品の製造方法においては、まず、図1(A)に示すように、基材10を用意する。この基材10の種類は、特に限定されないが、例えばシリコンなどの半導体からなる支持基板12と、支持基板12上に形成されたトランジスタや回路を含む下地層13と、を有する半導体基板10である。

【0018】

1.電極形成工程

続いて、半導体基板10の下地層13上に、真空蒸着法を用いて導電部を成膜し、当該導電部をフォトリソグラフィ工程及びエッチング工程で加工して、複数の電極14を形成する。

導電部の成膜方法としては、例えば、印刷方式、コーティング方式等の湿式方式、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的方式、CVD、プラズマCVD法等の化学的方式などの中から使用する材料との適性を考慮して適宜選択し得る。

また、電極14の材料としては、導電体であれば、特に限定はされないが、例えば、Al,Mo,Cr,Ta,Ti,Au,Agなどの金属、Al−Nd、APCなどの合金、酸化錫、酸化亜鉛、酸化インジウム、酸化インジウム錫(ITO)、酸化亜鉛インジウム(IZO)等の金属酸化物導電膜等が挙げられる。

【0019】

2.絶縁膜形成工程

そして、下地層13及び各電極14の上に、絶縁膜16を形成する。

絶縁膜16は、絶縁性を有するものとし、例えば、SiO2,SiNx,SiON,Al2O3,Y2O3,Ta2O5,HfO2等の絶縁膜、又はこれらの化合物を二つ以上含む絶縁膜としてもよい。絶縁膜16も、印刷方式、コーティング方式等の湿式方式、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的方式、CVD、プラズマCVD法等の化学的方式、などの中から使用する材料との適性を考慮して適宜選択した方法に従って成膜し、必要に応じてフォトリソグラフィ法によって所定の形状にパターニングを行う。

3.絶縁膜の開口部形成工程

この絶縁膜16を形成した後は、フォトリソグラフィ工程及びエッチング工程を用いて各電極14上の絶縁膜16を開口し、各電極14が露出する開口幅L1の開口部18を形成する。この開口部18の形状は、例えば略円形状の穴である。

【0020】

4.レジスト形成工程

次に、図1(B)に示すように、絶縁膜16上及び各電極14の露出面上に、現像速度の異なる2種のフォトレジスト20,22を順次塗布又は吹き付ける。具体的には、フォトレジスト22よりも現像速度が速いフォトレジスト20と、フォトレジスト20よりも現像速度が遅いフォトレジスト22を順次塗布又は吹き付ける。

現像速度が速いフォトレジスト20の材料としては、ProLIFTシリーズ(日産化学工業製)などが挙げられる。現像速度が遅いフォトレジスト22の材料としては、例えばTDMR−ARシリーズやTHMR−iP/iNシリーズ(東京応化工業製)などが挙げられる。

【0021】

以上のフォトレジスト20,22を塗布することにより、絶縁膜16上及び各電極14の露出面上には、フォトレジスト20の一様な層とフォトレジスト22の一様な層の2層構造からなるレジストが形成される。なお、塗布されるフォトレジスト20、22の厚さは、要求される後述のバンプの高さに応じて決定される。

【0022】

5.レジストの開口部形成工程

次に、図1(C)に示すように、所定の露光・現像装置により、各電極14上のフォトレジスト20,22を開口し、各電極14が露出する開口部24を形成する。具体的には、開口部24のうちフォトレジスト22の開口の開口幅L3が、開口部18の開口幅L1以下となるように、開口部24を形成する。より具体的には、後述の微細なバンプ部材28を形成するために、フォトレジスト22の開口の開口幅L3が、10μm以下とされ、好ましくは5μm以下、より好ましくは4μm程度となるように、開口部24を形成する。

この露光・現像工程の結果、形成された開口部24のうち、フォトレジスト20の開口の開口幅L2は、フォトレジスト20の材料がフォトレジスト22のものよりも現像速度が速いため、フォトレジスト22の開口の開口幅L3よりも広くなるとともに、開口部18の開口幅L1よりも広くなる。

【0023】

6.導電部成膜工程

次に、図1(D)に示すように、半導体基板10上のフォトレジスト22から見た露出面上に導電部26を成膜する。具体的には、一方向に向かって成膜する成膜手法を用いて、フォトレジスト22上及び各電極14上に、導電部26を成膜する。

【0024】

成膜する導電部26の材料としては、融点の低い材料、特に金属が挙げられ、例えばインジウムやアルミニウムなどが挙げられる。

【0025】

ここで、上述の「一方向に向かって成膜する成膜手法」とは、例えばステップカバレージの低い蒸着法やスパッタ法などが挙げられる。

【0026】

このような一方向に向かって成膜する成膜手法によって成膜した結果、開口部24,18から露出する各電極14上には、開口部24の上部の開口、すなわちフォトレジスト22側の開口の開口幅L3が、開口部18の開口幅L1以下であるため、導電部26からなり、開口部18の開口幅L1よりも幅が狭いバンプ部材28が形成される。

また、このバンプ部材28は、導電部26の成膜方向が一方向であるために、電極14上の中心部に導電部が多く堆積されて、上部に向かって幅が狭くされたテーパー状となる。

また、開口部24のうち、下部にあるフォトレジスト20の開口の開口幅L2が、上部にあるフォトレジスト22の開口の開口幅L3よりも広いため、成膜の際、フォトレジスト20と導電部26が連結することなく、バンプ部材28が形成される。

また、フォトレジスト22の開口の開口幅L3が、10μm以下とされ、好ましくは5μm以下、より好ましくは4μm程度であるため、開口幅L3と同程度の幅を有した微細なバンプ部材28が形成される。

【0027】

なお、バンプ部材28の高さ調整は、例えば蒸着やスパッタの膜厚の変更で任意に調整することができる。

【0028】

7.リフトオフ工程

次に、図1(E)に示すように、リフトオフ工程を行う。すなわち、リフトオフ装置を用いて、フォトレジスト20,22及びフォトレジスト22上の導電部26をそれぞれ除去し(リフトオフ)、開口部18内にある導電部26(バンプ部材28)を残すようにする。この結果、基材10上にバンプ部材28を有する電子部品の一部30を得ることができる。

【0029】

最後に、図2(A)及び図2(B)に示すように、本発明の第1実施形態に係る電子部品の製造方法により得られた電子部品の一部30と、電子部品の一部30と同じ製造方法で製造した電子部品の他の一部40とを、互いのバンプ部材28が対向するように接触させて、バンプ部材28を溶融(リフロー)する。これにより、電子部品の一部30と電子部品の他の一部40が貼り合わせられて、電子部品50が完成する。

【0030】

−作用−

以上、本発明の第1実施形態の電子部品50の製造方法によれば、開口部24のうち、下部にあるフォトレジスト20の開口の開口幅L2が、上部にあるフォトレジスト22の開口の開口幅L3よりも広いため、成膜の際、フォトレジスト20と導電部26が連結することなく、バンプ部材28が形成される。

ここで、フォトレジスト20と導電部26が連結しており、特に微細なバンプ部材28を形成する比較例では、形成されるべきバンプ部材28の一部又は全部が後工程である導電部26のリフトオフ工程においてフォトレジスト20,22と一緒に除去されるなどの虞がある。

しかし、本第1実施形態では、フォトレジスト20と導電部26が連結していないため、上記リフトオフ工程が容易となり、もって各電極14上にバンプ部材28を容易に形成することができる。

【0031】

また、図3(A)に示す比較例に係る電子部品の製造方法では、バンプ部材60の材料(導電部)が、絶縁膜16の開口部18を塞ぎ、又は/及び、バンプ部材60の形状が、上部に向かって鉛直に延びる形状となる。このようなバンプ部材60を半導体基板10上に備えた電子部品の一部70と、電子部品の他の一部80を貼り合せると、図3(B)に示すように、バンプ部材60間で互いに接触することのないように、バンプ部材60間のピッチを広げていた。

【0032】

しかし、本第1実施形態では、図2(A)に示すように、バンプ部材28は、絶縁膜16の開口部18の開口幅L1よりも全体にわたって幅が狭く、かつ、上部に向かって幅が狭くされたテーパー状である。このため、図2(B)に示すように、バンプ部材28間が狭いピッチでも、電子部品の一部30と他の一部40との貼り合わせの際、バンプ部材28同士の接触がなく、信頼性の高い貼り合わせが実現できる。

【0033】

以上の作用の結果、本第1実施形態では、例えば既存の半導体製造装置を用いて、微細のバンプ形成や寸法の異なるバンプ形成、挟ピッチのバンプ間ショートの無い信頼性の高いバンプ形成が可能となる。

【0034】

(第2実施形態)

次に、本発明の第2実施形態に係る電子部品の製造方法について図面に基づき説明する。図4は、本発明の第2実施形態に係る電子部品の製造方法の製造手順を示す図である。

【0035】

−製造方法−

1.電極、絶縁膜及び絶縁膜の開口部形成工程

本発明の第2実施形態に係る電子部品の製造方法においては、まず、図3(A)と同様の工程である図4(A)に示すように、基材10上に、複数の電極14と絶縁膜16を形成し、絶縁膜16に各電極14が露出する開口幅L1の開口部18を形成する。

【0036】

2.フォトレジスト形成工程

次に、図4(B)に示すように、絶縁膜16上及び各電極14の露出面上に、フォトレジスト100を塗布又は吹き付ける。この時、後述の露光・現像時にフォトレジスト100の下部(電極14付近)が大きく開口されるように、フォトレジスト100の材料又は露光条件を用いる。

【0037】

後述の露光・現像時にフォトレジスト100の下部(電極14付近)が大きく開口されるフォトレジスト100の材料としては、TLOR−P003HP(東京応化工業製)などが挙げられる。また、後述の露光・現像時にフォトレジスト100の下部(電極14付近)が大きく開口される露光条件としては、露光時間を十分長く設定するなど(ただし、レジスト膜厚で露光時間も異なる)が挙げられる。ただし、露光時間により開口寸法も異なり、露光時間が短いと開口寸法は小さくなり、長いと大きくなるので、それに合せてマスク寸法を決定する必要がある。

具体例としては、以下のような条件が挙げられる。

レジスト材料 :TLOR−P003HP(東京応化工業製)

レジスト厚 :1.0μm

露光時間 :320ms

【0038】

3.レジストの開口部形成工程

次に、図4(C)に示すように、露光・現像装置により、各電極14上のフォトレジスト100を開口し、各電極14が露出する開口部102を形成する。具体的には、開口部102のうち上端部の開口幅L4が、開口部18の開口幅L1以下となるように、開口部102を形成する。より具体的には、後述の微細なバンプ部材28を形成するために、開口部102のうち上端部の開口幅L4が、10μm以下とされ、好ましくは5μm以下、より好ましくは4μm程度となるように、開口部102を形成する。

この露光・現像工程の結果、上述のフォトレジスト100の材料又は露光条件の選択により、形成された開口部102は、逆テーパー状となり、開口部102のうち下端部の開口幅L5は、開口部102の上端部の開口幅L4よりも広くなる。

【0039】

4.導電部の成膜工程

次に、図4(D)に示すように、半導体基板10上のフォトレジスト100から見た露出面上に導電部104を成膜する。具体的には、第1実施形態と同様に、一方向に向かって成膜する成膜手法を用いて、フォトレジスト100上及び各電極14上に、導電部104を成膜する。

【0040】

成膜する導電部104の材料としては、融点の低い材料、特に金属が挙げられ、例えばインジウムやアルミニウムなどが挙げられる。

【0041】

このような一方向に向かって成膜する成膜手法によって成膜した結果、開口部102,18から露出する各電極14上には、開口部102の上端部の開口幅L4が、開口部18の開口幅L1以下であるため、導電部104からなり、開口部18の開口幅L1よりも全体にわたって幅が狭いバンプ部材106が形成される。

また、このバンプ部材106は、導電部104の成膜方向が一方向であるために、電極14上の中心部に導電部が多く堆積されて、上部に向かって幅が狭くされたテーパー状となる。

また、開口部102の下端部の開口幅L5が、開口部102の上端部の開口幅L4よりも広いため、成膜の際、フォトレジスト100と導電部104が連結することなく、バンプ部材106が形成される。

また、開口部102の上端部の開口幅L4が、10μm以下とされ、好ましくは5μm以下、より好ましくは4μm程度であるため、開口幅L4と同程度の幅を有した微細なバンプ部材106が形成される。

【0042】

5.リフトオフ工程

次に、図4(E)に示すように、リフトオフ工程を行う。すなわち、フォトレジスト100及びフォトレジスト100上の導電部104をそれぞれ除去し(リフトオフ)、開口部18内にある導電部104(バンプ部材106)を残すようにする。この結果、基材10上にバンプ部材106を有する電子部品の一部110を得ることができる。

【0043】

最後に、前述した図2(A)及び図2(B)に示す工程と同様の工程を行い、基材10上にバンプ部材106を有する電子部品の一部110と、電子部品の一部110と同じ製造方法で製造した電子部品の他の一部(不図示)が貼り合わせられて、電子部品が完成する。

【0044】

−作用−

本発明の第2実施形態に係る電子部品の製造方法によれば、第1実施形態で説明した効果を奏する他、第1実施形態に比べ、絶縁膜16及び各電極14上にフォトレジストを一層形成するだけでよいので、手間とコストを低減できる。

また、フォトレジスト100の底部開口幅L5を、露光量を調整することで第1実施形態におけるレジスト20の開口幅L2より小さくできる為、よりバンプ間の幅が狭い複数のバンプ部材106形成において有利になる。

【0045】

(変形例)

本発明は、上記の実施形態に限るものではなく、種々の変形、変更、改良が可能である。

例えば、第1及び第2実施形態では、フォトレジスト20,22,100を用いたが、これらのフォトレジスト20,22,100に限らず、水溶性の材料や溶剤で除去可能な材料、又はバンプ部材28,106とする導電部26,104とのエッチングにおける選択性が得られる材料、所謂「レジスト」であってもよい。

【0046】

また、第1及び第2実施形態の電子部品の製造方法は、バンプ部材28,106の形成に限らず、基材10上の配線や電極形成にも適用可能である。

【実施例】

【0047】

以下に、本発明に係る電子部品の製造方法について、実施例により説明するが、本発明はこれら実施例により何ら限定されるものではない。

【0048】

本発明の実施例では、図1に示す製造工程を用いて、電子部品の一部30を製造した。なお、電極14の材料として、アルミニウムを用い、絶縁膜16の材料として、窒化膜を用いた。また、下層のフォトレジスト20の材料として、ProLIFTシリーズ(日産化学工業製)を用い、上層のフォトレジスト22として、TDMR−ARシリーズ(東京応化工業製)を用いた。

【0049】

この結果、導電部からなり、絶縁膜16の開口部18の開口幅L1よりも全体にわたって幅が狭いバンプ部材28が形成されることが確認できた。

また、このバンプ部材28は、上部に向かって幅が狭くされたテーパー状となることが確認できた。また、成膜の際、フォトレジスト20と導電部26が連結することなく、バンプ部材28が形成されることが確認できた。また、上層のフォトレジスト22の開口の開口幅L3と同程度の幅を有した微細なバンプ部材28が形成されることが確認できた。

【0050】

また、絶縁膜16の開口部18の開口幅L1は、4.0μmであり、下層にあるフォトレジスト20の開口の開口幅L2は、9.5μmであり、上層にあるフォトレジスト22の開口の開口幅L3は、3.8μmであった。

【符号の説明】

【0051】

10 基材、半導体基板

14 電極

16 絶縁膜

18 開口部(絶縁膜の開口部)

20 フォトレジスト(レジスト)

22 フォトレジスト(レジスト)

24 開口部(レジストの開口部)

26 導電部

28 バンプ部材

50 電子部品

60 バンプ部材

100 フォトレジスト(レジスト)

102 開口部(レジストの開口部)

104 導電部

106 バンプ部材

L1 開口幅

L2 開口幅

L3 開口幅

L4 開口幅

L5 開口幅

【特許請求の範囲】

【請求項1】

基材上にレジストを形成する工程と、

前記レジストの一部に、開口の下部における開口幅が前記開口の上部における開口幅よりも広い開口部を形成する工程と、

前記基材の前記レジストから見た露出面上に導電部を成膜する工程と、

前記レジスト、及び前記レジスト上の前記導電部をそれぞれ除去し、前記開口部内の前記導電部を残す工程と、

を有する電子部品の製造方法。

【請求項2】

前記レジストを形成する工程の前に、前記基材上に複数の電極を形成する工程と、前記基材上及び各電極上に絶縁膜を形成する工程と、前記絶縁膜に、前記各電極が露出する開口部を形成する工程と、を有し、

前記レジストを形成する工程では、前記絶縁膜の開口部から露出する各電極上及び前記絶縁膜上に前記レジストを形成し、

前記レジストの開口部を形成する工程では、前記各電極上の前記レジストを開口し、前記各電極を露出させ、かつ、前記レジストの開口部の上部開口の開口幅が、前記絶縁膜の開口部の開口幅以下となるように、前記レジストの開口部を形成する、

請求項1に記載の電子部品の製造方法。

【請求項3】

前記導電部を成膜する工程では、前記絶縁膜の開口部の開口幅よりも幅が狭い前記導電部としてのバンプ部材を、前記レジストの開口部及び前記絶縁膜の開口部から露出する各電極上に形成する、請求項2に記載の電子部品の製造方法。

【請求項4】

前記導電部を成膜する工程では、前記バンプ部材を、上部に向かって幅が狭いテーパー状に形成する、請求項3に記載の電子部品の製造方法。

【請求項5】

前記導電部を成膜する工程では、一方向に向かって成膜する成膜手法を用いて前記バンプ部材を形成する、請求項3又は請求項4に記載の電子部品の製造方法。

【請求項6】

前記レジストを形成する工程では、第1レジストと、第1レジストよりも現像速度が遅い第2レジストを、基板上に順次形成し、

前記レジストの開口部を形成する工程では、前記第1レジスト及び前記第2レジストの一部を開口し、前記第1レジストの開口の開口幅が前記第2レジストの開口の開口幅よりも広い前記レジストの開口部を形成する、請求項1〜請求項5の何れか1項に記載の電子部品の製造方法。

【請求項1】

基材上にレジストを形成する工程と、

前記レジストの一部に、開口の下部における開口幅が前記開口の上部における開口幅よりも広い開口部を形成する工程と、

前記基材の前記レジストから見た露出面上に導電部を成膜する工程と、

前記レジスト、及び前記レジスト上の前記導電部をそれぞれ除去し、前記開口部内の前記導電部を残す工程と、

を有する電子部品の製造方法。

【請求項2】

前記レジストを形成する工程の前に、前記基材上に複数の電極を形成する工程と、前記基材上及び各電極上に絶縁膜を形成する工程と、前記絶縁膜に、前記各電極が露出する開口部を形成する工程と、を有し、

前記レジストを形成する工程では、前記絶縁膜の開口部から露出する各電極上及び前記絶縁膜上に前記レジストを形成し、

前記レジストの開口部を形成する工程では、前記各電極上の前記レジストを開口し、前記各電極を露出させ、かつ、前記レジストの開口部の上部開口の開口幅が、前記絶縁膜の開口部の開口幅以下となるように、前記レジストの開口部を形成する、

請求項1に記載の電子部品の製造方法。

【請求項3】

前記導電部を成膜する工程では、前記絶縁膜の開口部の開口幅よりも幅が狭い前記導電部としてのバンプ部材を、前記レジストの開口部及び前記絶縁膜の開口部から露出する各電極上に形成する、請求項2に記載の電子部品の製造方法。

【請求項4】

前記導電部を成膜する工程では、前記バンプ部材を、上部に向かって幅が狭いテーパー状に形成する、請求項3に記載の電子部品の製造方法。

【請求項5】

前記導電部を成膜する工程では、一方向に向かって成膜する成膜手法を用いて前記バンプ部材を形成する、請求項3又は請求項4に記載の電子部品の製造方法。

【請求項6】

前記レジストを形成する工程では、第1レジストと、第1レジストよりも現像速度が遅い第2レジストを、基板上に順次形成し、

前記レジストの開口部を形成する工程では、前記第1レジスト及び前記第2レジストの一部を開口し、前記第1レジストの開口の開口幅が前記第2レジストの開口の開口幅よりも広い前記レジストの開口部を形成する、請求項1〜請求項5の何れか1項に記載の電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−171660(P2011−171660A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−36274(P2010−36274)

【出願日】平成22年2月22日(2010.2.22)

【出願人】(308033711)OKIセミコンダクタ株式会社 (898)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月22日(2010.2.22)

【出願人】(308033711)OKIセミコンダクタ株式会社 (898)

【Fターム(参考)】

[ Back to top ]