電子部品の製造方法

【課題】レジストパターンが基板から剥離するのを抑制できる電子部品の製造方法を提供する。

【解決手段】本発明は、レジストパターンを有する電子部品1の製造方法である。本発明に係る電子部品1の製造方法は、第1の領域R1に対応する位置の基板2上に、第1のレジスト材料3を配置して、第1のレジスト層3Aを形成する工程と、第2の領域R2に対応する位置の基板2上に、第2のレジスト材料4を配置して、第2のレジスト層4Aを形成する工程と、第1,第2のレジスト層3A,4Aを硬化させて、レジストパターン5を形成する工程とを備える。本発明に係る電子部品1の製造方法では、第1のレジスト材料3により形成されたレジストパターン5の第1の領域R1部分と第2のレジスト材料4により形成されたレジストパターン5の第2の領域部分とを連ならせる。

【解決手段】本発明は、レジストパターンを有する電子部品1の製造方法である。本発明に係る電子部品1の製造方法は、第1の領域R1に対応する位置の基板2上に、第1のレジスト材料3を配置して、第1のレジスト層3Aを形成する工程と、第2の領域R2に対応する位置の基板2上に、第2のレジスト材料4を配置して、第2のレジスト層4Aを形成する工程と、第1,第2のレジスト層3A,4Aを硬化させて、レジストパターン5を形成する工程とを備える。本発明に係る電子部品1の製造方法では、第1のレジスト材料3により形成されたレジストパターン5の第1の領域R1部分と第2のレジスト材料4により形成されたレジストパターン5の第2の領域部分とを連ならせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レジストパターンを有す電子部品の製造方法に関し、より詳細には、基板上に、2種のレジスト材料を配置して、該レジスト材料を硬化させる電子部品の製造方法に関する。

【背景技術】

【0002】

電子機器では、プリント配線板上に種々の部品が実装され、該部品間が、プリント配線板上に設けられた配線により電気的に接続されている。また、プリント配線板上に設けられた配線間には、絶縁性を確保したり、保護膜として機能させりすることを目的として、レジストパターンが形成されている。

【0003】

プリント配線板におけるレジストパターンは、一般に、フォトレジストと呼ばれているレジスト材料を用いて、露光工程及び現像工程を含むフォトリソグラフィーにより形成されている。

【0004】

また、レジストパターンと銅回路とを有するプリント配線板を作製する際には、例えば、銅張積層板の銅層の全面にレジスト層を形成し、マスクを介してレジスト層を部分的に露光し、現像によりレジスト層を部分的に除去する。その後、銅層をエッチングすることにより銅回路を形成する。

【0005】

このようなプリント配線板の製造方法の一例は、下記の特許文献1に開示されている。特許文献1では、フォトリソグラフィーにおける露光工程及び現像工程などを行っている。

【0006】

また、プリント配線板の製造方法の他の例が、下記の特許文献2に開示されている。特許文献2では、基板上に、インクジェット用光硬化性熱硬化性組成物であるレジスト材料をインクジェット装置から吐出して、該レジスト材料を硬化させている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−21941号公報

【特許文献2】WO2004/099272A1

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に記載のような従来のインクジェット用光硬化性熱硬化性組成物を用いて、レジストパターンを形成した場合には、レジストパターンの中央部が基板から剥離して浮いたり、レジストパターンの縁部が基板から剥離したりしやすいという問題がある。特に、レジストパターンの縁部が基板から剥離すると、絶縁性を十分に確保できないことがある。

【0009】

特許文献1に記載のような従来のプリント配線板の製造方法では、レジスト層を形成するために、フォトリソグラフィーにおける露光工程及び現像工程などの多くの工程が必要であり、更に銅層をエッチングする工程も必要である。このため、工程数が多く、プリント配線板の製造効率が悪い。

【0010】

さらに、従来のプリント配線板の製造方法では、酸又はアルカリなどの薬液を用いた現像処理を行うため、環境負荷が大きい。さらに、現像により除去されるレジスト層部分を形成するために、余分なレジスト材料を用いなければならない。また、現像により除去されたレジスト層部分は廃棄物となる。さらに、エッチングにより除去された銅層も、廃棄物となる。このため、廃棄物の量が多いので環境負荷が大きく、更にプリント配線板の材料コストも高くなるという問題がある。

【0011】

本発明の目的は、レジストパターンが基板から剥離するのを抑制できる電子部品の製造方法を提供することである。

【0012】

本発明の限定的な目的は、レジストパターンが縁部を起点として基板から剥離するのを抑制できる電子部品の製造方法を提供することである。

【0013】

本発明のさらに限定的な目的は、所定の領域にレジストパターンを精度よくかつ効率的に形成できる電子部品の製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明の広い局面によれば、レジストパターンを有する電子部品の製造方法であって、得られるレジストパターンの縁部である第1の領域に対応する位置の基板上に、第1のレジスト材料を配置して、第1のレジスト層を形成する工程と、上記第1の領域とは異なる第2の領域に対応する位置の上記基板上に、第2のレジスト材料を配置して、第2のレジスト層を形成する工程と、上記第1,第2のレジスト層を硬化させて、レジストパターンを形成する工程とを備え、上記第1のレジスト材料により形成されたレジストパターンの上記第1の領域部分と上記第2のレジスト材料により形成されたレジストパターンの上記第2の領域部分とが連なっているレジストパターンを形成する、電子部品の製造方法が提供される。

【0015】

本発明に係る電子部品の製造方法のある特定の局面では、上記第1のレジスト材料により形成された上記レジストパターンの上記第1の領域部分の上記基板に対する接着力を、上記第2のレジスト材料により形成された上記レジストパターンの上記第2の領域部分の上記基板に対する接着力よりも高くする。

【0016】

本発明に係る電子部品の製造方法では、上記基板上に、上記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置するか、又はスクリーン印刷により配置することが好ましい。本発明に係る電子部品の製造方法では、上記基板上に、上記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置することがより好ましい。

【0017】

本発明に係る電子部品の製造方法の他の特定の局面では、上記第1,第2のレジスト材料がそれぞれ、光の照射により硬化可能である。

【0018】

本発明に係る電子部品の製造方法の別の特定の局面では、上記第1,第2のレジスト材料がそれぞれ、加熱及び光の照射の双方により硬化可能である。

【0019】

本発明に係る電子部品の製造方法の他の特定の局面では、上記第1のレジスト材料及び上記第2のレジスト材料がそれぞれ、極性官能基を有し、かつ光の照射により硬化可能な硬化性化合物を含む。該極性官能基は(メタ)アクリロイル基であることが好ましい。

【0020】

本発明に係る電子部品の製造方法の他の特定の局面では、上記第1のレジスト材料に含まれている上記硬化性化合物全体での上記極性官能基の総数が、上記第2のレジスト材料に含まれている上記硬化性化合物全体での上記極性官能基の総数よりも多い。

【発明の効果】

【0021】

本発明に係る電子部品の製造方法は、得られるレジストパターンの縁部である第1の領域に対応する位置の基板上に、第1のレジスト材料を配置して、第1のレジスト層を形成する工程と、上記第1の領域とは異なる上記第2の領域に対応する位置の上記基板上に、第2のレジスト材料を配置して、第2のレジスト層を形成する工程と、上記第1,第2のレジスト層を硬化させて、レジストパターンを形成する工程とを備え、上記第1のレジスト材料により形成されたレジストパターンの上記第1の領域部分と上記第2のレジスト材料により形成されたレジストパターンの上記第2の領域部分とが連なっているレジストパターンを形成するので、得られる電子部品においてレジストパターンが基板から部分的に剥離するのを抑制できる。

【図面の簡単な説明】

【0022】

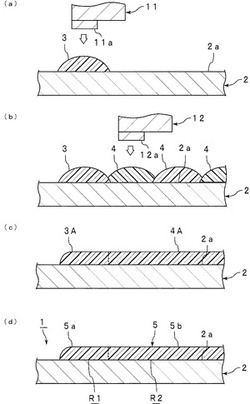

【図1】図1(a)〜(d)は、本発明の第1の実施形態に係る電子部品の製造方法の各工程を説明するための正面断面図である。

【図2】図2(a)〜(d)は、本発明の第2の実施形態に係る電子部品の製造方法の各工程を説明するための正面断面図である。

【図3】図3(a)及び(b)は、レジストパターンの第1,第2の領域部分を説明するための模式的な平面図である。

【発明を実施するための形態】

【0023】

以下、本発明の詳細を説明する。

【0024】

本発明に係る電子部品の製造方法は、レジストパターンを有する電子部品の製造方法である。本発明に係る電子部品の製造方法では、得られるレジストパターンの縁部である第1の領域と、得られるレジストパターンの上記第1の領域とは異なる第2の領域とを全体で、第1,第2のレジスト材料により形成する。具体的には、得られるレジストパターンの縁部である第1の領域を第1のレジスト材料により形成し、得られるレジストパターンの上記第1の領域とは異なる第2の領域を、第2のレジスト材料により形成する。

【0025】

本発明に係る電子部品の製造方法は、得られるレジストパターンの縁部である第1の領域に対応する位置の基板上に、第1のレジスト材料を配置して、第1のレジスト層を形成する工程と、上記第1の領域とは異なる第2の領域に対応する位置の上記基板上に、第2のレジスト材料を配置して、第2のレジスト層を形成する工程と、上記第1,第2のレジスト層を硬化させて、レジストパターンを形成する工程とを備える。本発明に係る電子部品の製造方法では、上記第1のレジスト材料により形成されたレジストパターンの上記第1の領域部分と上記第2のレジスト材料により形成されたレジストパターンの上記第2の領域部分とが連なっているレジストパターンを形成する。

【0026】

本発明に係る電子部品の製造方法は、上記第1の領域に対応する位置の上記基板上に、上記第1のレジスト材料を配置して、上記第1のレジスト層を形成する工程と、上記第1のレジスト層を形成した後、上記第2の領域に対応する位置の上記基板上に、上記基板上で上記第1のレジスト材料の端部と上記第2のレジスト材料の端部とが接触するように、上記第2のレジスト材料を配置して、上記第2のレジスト層を形成する工程とを備えることが好ましい。

【0027】

また、本発明に係る電子部品の製造方法は、上記第2の領域に対応する位置の上記基板上に、上記第2のレジスト材料を配置して、上記第2のレジスト層を形成する工程と、上記第2のレジスト層を形成した後、上記第1の領域に対応する位置の上記基板上に、上記基板上で上記第1のレジスト材料の端部と上記第2のレジスト材料の端部とが接触するように、上記第1のレジスト材料を配置して、上記第1のレジスト層を形成する工程とを備えることも好ましい。

【0028】

本発明に係る電子部品の製造方法では、上記第1のレジスト材料の配置の後に、上記第2のレジスト材料を配置してもよく、上記第2のレジスト材料の配置の後に、上記第1のレジスト材料を配置してもよい。さらに、上記第1のレジスト材料と上記第2のレジスト材料とを同時に配置してもよい。

【0029】

本発明に係る電子部品の製造方法は、上記構成を備えているので、特に第1,第2のレジスト材料を異なる領域に配置して、該第1,第2のレジスト材料によりレジスト層を形成するので、所定の領域にレジストパターンを精度よく形成できる。

【0030】

さらに、本発明では、基板上に形成されるレジストパターンにおいて、第1の領域と第2の領域とで異なる性質を持たせることができる。このため、レジスト材料全体での処方設計の幅が広がる。第1のレジスト材料により形成されたレジスパターンの第1の領域部分の基板に対する接着力と、第2のレジスト材料により形成されたレジストパターンの第2の領域部分の基板に対する接着力とが異なることが好ましい。例えばレジストパターンの縁部からの剥離を抑制するために、第1のレジスト材料により形成されたレジスパターンの第1の領域部分の接着力が、第2のレジスト材料により形成されたレジスパターンの第2の領域部分の接着力よりも高いことが要求される場合には、第1のレジスト材料を第2のレジスト材料よりも高い接着力が発現するように配合成分を調整すればよい。例えばレジストパターンの中央部の剥離に伴うレジストパターンの浮きを抑制するために、第2のレジスト材料により形成されたレジスパターンの第2の領域部分の接着力が、第1のレジスト材料により形成されたレジスパターンの第2の領域部分の接着力よりも高いことが要求される場合には、第2のレジスト材料を第1のレジスト材料よりも高い接着力が発現するように配合成分を調整すればよい。

【0031】

上記第1のレジスト材料により形成された上記レジストパターンの上記第1の領域部分の上記基板に対する接着力を、上記第2のレジスト材料により形成された上記第2の領域部分の上記基板に対する接着力よりも高くすることが好ましい。縁部は中央部などと比べて、剥離起点となりやすい。縁部の少なくとも一部の領域において、接着力を高くすることにより、接着力が高められた縁部部分において剥離を効果的に抑制できる。

【0032】

本発明に係る電子部品の製造方法では、レジストパターンが基板から剥離するのを抑制できる。本発明に係る電子部品の製造方法では、縁部の少なくとも一部の第1の領域のレジストパターンの基板に対する接着力を、第1の領域とは異なる第2の領域のレジストパターンの基板に対する接着力よりも高くすることにより、接着力が高くされた縁部部分において、レジストパターンが基板から剥離するのを抑制できる。

【0033】

上記第1の領域は、レジストパターンの縁部の領域である。第1の領域は、縁部全体であってもよく、縁部の一部の領域であってもよい。上記第1の領域は、直線状に設けられてもよく、曲線状に設けられてもよく、ランダムに設けられてもよい。上記第1の領域が縁部の一部の領域である場合に、上記第2の領域は縁部の一部の領域を含んでいてもよい。上記第2の領域は、縁部ではない領域を含むことが好ましい。

【0034】

第1,第2のレジスト層を精度よく配置し、レジストパターンを高精度に形成する観点からは、上記基板上に、上記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置するか、又はスクリーン印刷により配置することが好ましい。第1,第2のレジスト層をより一層精度よく配置し、レジストパターンを高精度に形成する観点からは、上記基板上に、上記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置することがより好ましく、インクジェット装置から吐出して配置することが特に好ましい。例えば、基板上に複数の凹部がある場合に、基板の該凹部を除く部分上にレジスト材料をインクジェット装置から吐出すると、凹部内に大量のレジスト材料が至り難く、凹部がレジスト材料により塞がるのを抑制できる。

【0035】

以下、図面を参照しつつ、本発明の具体的な実施形態及び実施例を説明することにより本発明を明らかにする。

【0036】

図1(a)〜(d)に、本発明の第1の実施形態に係る電子部品の製造方法の各工程における状態を正面断面図で示す。

【0037】

第1の実施形態に係る電子部品の製造方法では、図1(d)に示す電子部品1が得られる。電子部品1は、基板2と、基板2の上面2aに積層されたレジストパターン5とを備える。レジストパターン5は、硬化したレジスト層である。すなわち、基板2の上面2aに、レジストパターン5が部分的に形成されている。

【0038】

電子部品1を得るために、図1(a)に示すように、先ず、得られるレジストパターン5の縁部5aである第1の領域R1に対応する位置において、基板2の上面2aに、インクジェット装置11を用いてインクジェットヘッド11aから、第1のレジスト材料3を部分的に吐出してパターン状に描画する。それによって、基板2の上面2aに、第1のレジスト材料3を配置する。この結果、図1(c)に示すように、第1のレジスト材料3により第1のレジスト層3Aを形成する。このとき、第1のレジスト材料3を直接描画することが特に好ましい。「直接描画する」とは、マスクを用いずに描画することを意味する。インクジェット装置11の使用により、第1のレジスト材料3を部分的に容易にかつ精度よく配置できる。

【0039】

微細にかつ高精度に第1のレジスト材料3を配置する観点からは、基板2の上面2aに吐出され、着弾した第1のレジスト材料3の静的接触角は、5度以上、120度以下であることが好ましく、10度以上、120度以下であることより好ましい。上記静的接触角は、基板2の上面2aに第1のレジスト材料3が着弾してから、0.02秒後の値であることが好ましい。

【0040】

次に、図1(b)に示すように、得られるレジストパターン5の第1の領域R1とは異なる第2の領域R2に対応する位置において、基板2の上面2aに、基板2の上面2aで第1のレジスト材料3全体での端部と第2のレジスト材料4全体での端部とが接触するように、第2のレジスト材料4をインクジェット装置12のインクジェットヘッド12aから部分的に吐出してパターン状に描画する。それによって、基板2の上面2aに、第2のレジスト材料4を配置する。この結果、図1(c)に示すように、第2のレジスト材料4により第2のレジスト層4Aを形成する。このとき、第2のレジスト材料4を直接描画することが特に好ましい。

【0041】

微細にかつ高精度に第2のレジスト材料4を配置する観点からは、基板2の上面2aに吐出され、着弾した第2のレジスト材料4の静的接触角は、5度以上、120度以下であることが好ましく、10度以上、120度以下であることより好ましい。上記静的接触角は、基板2の上面2aに第2のレジスト材料4が着弾してから、0.02秒後の値であることが好ましい。

【0042】

第1,第2のレジスト材料3,4はインクジェット装置11,12により吐出可能なように液状であるので、吐出後に、少なくとも一部の第1のレジスト材料3と少なくとも一部の第2のレジスト材料4とは端部で部分的に混合されてもよい。例えば、第2のレジスト材料4が第1のレジスト材料3と接触する際の衝撃により第1,第2のレジスト材料3,4が端部で部分的に混合されてもよい。

【0043】

基板2の上面2aに配置された第1,第2のレジスト材料3,4は多少流動する。この結果、図1(c)に示すように、第1のレジスト層3Aと第2のレジスト層4Aとにより、厚みむらが小さくなったレジスト層が形成される。

【0044】

その後、図1(d)に示すように、硬化前の第1,第2のレジスト層3A,4Aを硬化させて、レジストパターン5を形成し、電子部品1を得る。具体的には、レジストパターン5の縁部5aである第1の領域R1を第1のレジスト材料3により形成する。レジストパターン5の第1の領域R1とは異なる第1の領域R2(例えば中央部5b)を第2のレジスト材料4により形成する。第1のレジスト材料3により形成されたレジストパターン5の第1の領域R1部分と第2のレジスト材料4により形成されたレジストパターン5の第2の領域R2部分とが連なっているレジストパターン5を形成する。レジストパターン5は、硬化したレジスト層である。該レジストパターンはソルダーレジストパターンであることが好ましい。

【0045】

第1,第2の領域R1,R2に関しては、例えば、図3(a)に示すように、中央に貫通孔(抜き穴)を有するレジストパターンを形成する場合には、貫通孔の周囲のレジストパターンの縁部を第1の領域R1とし、第1の領域R1とは異なる領域を第2の領域R2とすればよい。また、例えば、図3(b)に示すように、基板上の一方側のみにレジストパターンを形成する場合には、基板の一方側とは反対側のレジストパターンの縁部を第1の領域R1とし、第1の領域R1とは異なる領域を第2の領域R2とすればよい。なお、図3(a)及び(b)では、第1,第2の領域R1,R2をハッチングを付して示した。また、第1,第2の領域R1,R2の位置及び形状は図3(a)及び図3(b)に示す位置及び形状に限定されない。

【0046】

第1の実施形態では、基板2の上面2aに配置された第1,第2のレジスト材料3,4及び第1,第2のレジスト層3A,4Aを部分的に除去していない。基板の上面に配置された第1,第2のレジスト材料及び第1,第2のレジスト層は部分的に除去しないことが好ましい。この場合には、部分的に除去された第1,第2のレジスト材料及び第1,第2のレジスト層が生じず、電子部品の製造時に生じる廃棄物の量を少なくすることができる。このため、環境負荷を低減できる。

【0047】

さらに、第1の実施形態では、レジストパターンを形成するために、フォトリソグラフィー技術を用いていない。すなわち、露光工程及び現像工程を実施していない。従って、電子部品を少ない工程数で、効率的に製造することができる。さらに、酸又はアルカリなどの薬液を用いた現像処理を行う必要が無いため、作業環境も良くなり、かつ環境負荷を低減できる。さらに、現像により除去されるレジスト層部分を形成するために、余分なレジスト材料を用いる必要もない。また、廃棄物になる現像により除去されたレジスト層部分が生じない。このため、電子部品の製造に伴って生じる廃棄物の量を極めて少なくすることができ、環境負荷を大きく低減できる。さらに、電子部品の材料コストも大幅に安くすることができる。

【0048】

図2(a)〜(d)に、本発明の第2の実施形態に係る電子部品の製造方法の各工程における状態を正面断面図で示す。

【0049】

第2の実施形態に係る電子部品の製造方法では、図2(d)に示す電子部品21が得られる。電子部品21は、基板2と、基板2の上面2aに積層された硬化したレジストパターン22とを備える。レジストパターン22は、硬化したレジスト層である。

【0050】

電子部品21を得るために、図2(a)に示すように、先ず、得られるレジストパターン22の縁部22aの第1の領域R1とは異なる第2の領域R2に対応する位置において、基板2の上面2aに、インクジェット装置12を用いてインクジェットヘッド12aから、第2のレジスト材料4を部分的に吐出してパターン状に描画する。それによって、基板2の上面2aに、第2のレジスト材料4を配置する。この結果、図2(c)に示すように、第2のレジスト材料4により第2のレジスト層4Aを形成する。

【0051】

次に、図2(b)に示すように、得られるレジストパターン22の縁部22aの第1の領域R1に対応する位置において、基板2の上面2aに、基板2の上面2aで第1のレジスト材料3全体での端部と第2のレジスト材料4全体での端部とが接触するように、第1のレジスト材料3をインクジェット装置11のインクジェットヘッド11aから部分的に吐出してパターン状に描画する。それによって、基板2の上面2aに、第1のレジスト材料3を配置する。この結果、図2(c)に示すように、第1のレジスト材料3により第1のレジスト層3Aを形成する。このとき、第1のレジスト材料3を直接描画することが特に好ましい。

【0052】

吐出後に、少なくとも一部の第1のレジスト材料3と少なくとも一部の第2のレジスト材料4とは端部で部分的に混合されてもよい。

【0053】

基板2の上面2aに配置された第1,第2のレジスト材料3,4は多少流動する。この結果、図2(c)に示すように、第1のレジスト層3Aと第2のレジスト層4Aとにより、厚みむらが小さくなったレジスト層が形成される。

【0054】

その後、図2(d)に示すように、硬化前の第1,第2のレジスト層3A,4Aを硬化させて、レジストパターン22を形成し、電子部品21を得る。具体的には、レジストパターン5の縁部22aである第1の領域R1を第1のレジスト材料3により形成する。レジストパターン5の第1の領域R1とは異なる第1の領域R2(例えば中央部22b)を第2のレジスト材料4により形成する。第1のレジスト材料3により形成されたレジストパターン22の第1の領域R1部分と第2のレジスト材料4により形成されたレジストパターン22の第2の領域R2部分とが連なっているレジストパターン22を形成する。レジストパターン22は、硬化したレジスト層である。該レジストパターンはソルダーレジストパターンであることが好ましい。

【0055】

上記基板(金属層を有する場合は金属層を除く基板部分)は、絶縁性を有することが好ましく、絶縁基板であることが好ましい。上記基板は、適宜の絶縁性材料により形成される。上記基板は、合成樹脂などの有機材料により形成されていてもよく、ガラス又は絶縁性セラミックスなどの無機材料により形成されていてもよい。

【0056】

上記基板は金属層を有していてもよい。該金属層は、めっき材料を用いて形成することができる。該めっき材料としては、例えば、金、銀、銅、ロジウム、パラジウム、ニッケル及び錫などが挙げられる。これらの2種類以上の合金を用いてもよく、また、2種類以上のめっき材料により複数層の金属層を形成してもよい。めっき材料は、銅であることが好ましい。上記金属層は、銅層であることが好ましく、銅回路であることがより好ましい。銅層を有する基板は、例えば銅張積層板である。上記基板として、銅張積層板を用いることが好ましい。銅張積層板では、銅回路を形成するためにエッチング処理が行われていたり、粗化処理及びデスミア処理等が行われていたりすることが多い。このような銅張積層板の表面は濡れ性が高い状態となっていることが多い。このため、銅張積層板上に配置されたレジスト層が濡れ拡がりやすい傾向がある。これに対して、第1,第2のレジスト材料をインクジェット装置により吐出することで、銅張り積層板上に配置されたレジスト層の濡れ拡がりを効果的に抑制できる。また、上記基板の上記レジスト層が配置される部分の上面の材質が銅であっても、第1,第2のレジスト材料をインクジェット装置により吐出することで、基板の銅部分上に配置されたレジスト層の濡れ拡がりを効果的に抑制できる。上記基板の上記第1,第2のレジスト層が配置される部分の上面の材質が銅であることが好ましい。

【0057】

上記第1,第2のレジスト材料は、インクジェット装置(インクジェットプリンター)により吐出可能であることが好ましい。インクジェット装置による吐出を行う場合には、レジストパターンをより一層高精度に形成する観点からは、上記第1,第2のレジスト材料のJIS K2283に準拠して測定された25℃での粘度はそれぞれ、好ましくは5mPa・s以上、より好ましくは150mPa・s以上、好ましくは1200mPa・s以下、より好ましくは1000mPa・s以下である。上記第1,第2のレジスト材料の粘度が上記上限以下であると、上記第1,第2のレジスト材料をインクジェットヘッドから容易にかつ精度よく吐出でき、上記下限以上であると、粘度が高くなるにつれ、基板上に吐出された印刷パターンの解像度が良くなる。なお、吐出時の粘度が5〜40mPa・sとなるようにインクジェットヘッドを加温すると該レジスト材料をインクジェットヘッドから容易にかつ精度よく吐出できる。

【0058】

上記インクジェット装置は、インクジェットヘッドを有する。インクジェットヘッドはノズルを有する。インクジェット装置は、インクジェット装置内又はインクジェットヘッド内の温度を50℃以上に加温するための加温部を備えることが好ましい。上記第1,第2のレジスト材料を加温しながら吐出することが好ましい。

【0059】

上記第1,第2のレジスト材料はそれぞれ硬化可能である。上記レジストパターンは、第1,第2のレジスト材料により形成されている。レジストパターンをより一層高精度に形成する観点からは、上記第1,第2のレジスト材料がそれぞれ、光の照射により硬化可能であることが好ましく、加熱及び光の照射の双方により硬化可能であることが好ましい。上記レジスト層を形成するための上記第1,第2のレジスト材料はそれぞれ、光の照射により硬化可能な硬化性化合物を含むことが好ましく、更に光重合開始剤を含むことが好ましい。上記レジスト層を形成するための上記第1,第2のレジスト材料はそれぞれ、加熱により硬化可能な硬化性化合物を含むことが好ましく、更に熱硬化剤を含むことが好ましい。また、上記第1,第2のレジスト材料はそれぞれ、硬化性化合物と、熱硬化剤及び光重合開始剤の内の少なくとも1種とを含むことが好ましく、硬化性化合物と、熱硬化剤と、光重合開始剤とを含むことがより好ましい。

【0060】

レジストパターンの基板に対する接着力を調整するために、上記第1のレジスト材料及び上記第2のレジスト材料がそれぞれ、極性官能基を有し、かつ光の照射により硬化可能な硬化性化合物を含むことが特に好ましい。極性官能基としては、水酸基、チオール基、エーテル基、カルボキシル基、アミド基、アミノ基、及びエポキシ基や窒素やリンなどを含む複素環基(アゾ-ル、チアゾール、アジン、モルホリン)等が挙げられる。その中で、カルボキシル基、アミド基又はアミノ基が好ましい。

【0061】

光の照射により硬化可能な硬化性化合物としては、(メタ)アクリロイル基又はエポキシ基を有する化合物が挙げられる。これらの基を有する化合物は、光ラジカル重合開始剤や光酸発生剤によって硬化する。光の照射により硬化可能な硬化性化合物としては、具体的には、メチル(メタ)アクリレートやイソボルニルアクリレートのような単官能(メタ)アクリレート、ヘキサンジオールジアクリレート等の単官能(メタ)アクリレート、フェニルグリシジルエーテル、並びにビスフェノールA型エポキシ化合物等が挙げられる。中でも、アクリル酸、アクリルアミド、N、N-ジメチルアクリルアミド又はジメチルアミノエチルアクリレートが好ましい。上記極性官能基は(メタ)アクリロイル基であることが好ましい。

【0062】

上記第1のレジスト材料により形成された上記レジストパターンの上記第1の領域部分の上記基板に対する接着力を、上記第2のレジスト材料により形成された上記第2の領域部分の上記基板に対する接着力よりも高くすることが容易であるので、上記第1のレジスト材料に含まれている上記硬化性化合物全体での上記極性官能基の総数が、上記第2のレジスト材料に含まれている上記硬化性化合物全体での上記極性官能基の総数よりも多いことが好ましい。

【0063】

上記第1,第2のレジスト材料として、従来公知のレジスト材料を用いてもよい。レジスト材料の市販品としては、例えば、PSR4000シリーズ(太陽インキ製造社製)、DSR−330シリーズ(タムラ化研社製)及びUSR−2G(タムラ化研社製)等が挙げられる。

【0064】

上記第1,第2のレジスト材料及び上記第1,第2のレジスト層が、光の照射と熱の付与との双方により硬化する場合には、基板上に配置された第1,第2のレジスト層に、光を照射することにより一次硬化させ、一次硬化物を得てもよい。これにより第1,第2のレジスト層の濡れ拡がりを抑制することができ、高精度なレジストパターンが形成可能となる。また、光の照射により一次硬化物を得た場合には、一次硬化物に熱を付与することにより本硬化させ、硬化物を得、レジストパターンを形成してもよい。加熱及び光の照射の双方により硬化可能なレジスト材料を用いれば、レジストパターンをより一層高精度に形成できる。

【0065】

上記光の照射は、上記第1,第2のレジスト材料又は上記レジスト層の配置の後に行われてもよく、上記第1,第2のレジスト材料又は上記レジスト層の配置と同時に行われてもよい。例えば、上記第1,第2のレジスト材料又は上記レジスト層の配置と同時又は直後に光を照射してもよい。また、上記第1,第2のレジスト材料の配置と同時又は直後に光を照射することが好ましい。このように、配置(吐出(描画))と同時に光を照射するために、インクジェットヘッドによる吐出位置に光照射部分が位置するように光源を配置してもよい。

【0066】

光を照射するための光源は、照射する光に応じて適宜選択される。該光源としては、UV−LED、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、キセノンランプ及びメタルハライドランプ等が挙げられる。照射される光は、一般に紫外線であり、電子線、α線、β線、γ線、X線及び中性子線等であってもよい。

【0067】

インクジェット装置による吐出を行う場合には、上記第1,第2のレジスト材料の吐出時における温度は、上記第1,第2のレジスト材料がインクジェッドヘッドから吐出できる粘度となる温度であれば特に限定されない。上記第1,第2のレジスト材料の吐出性を高め、かつ吐出時に硬化の進行を抑制する観点からは上記第1,第2のレジスト材料の吐出時における温度は、好ましくは50℃以上、より好ましくは60℃以上、好ましくは100℃以下である。

【0068】

上記電子部品としては、プリント配線板及びタッチパネル部品等が挙げられる。上記電子部品は、配線板であることが好ましく、プリント配線板であることがより好ましい。

【0069】

以下、実施例及び比較例を挙げて、本発明を具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0070】

(実施例1)

第1のレジスト材料の調製:

ビスフェノールA型エポキシ化合物のエポキシアクリレート(二重結合を含むアクリロイル基を有する、ダイセルサイテック社製「EBECRYL 3700」)40重量部と、トリエチレングリコールジアクリレート(二重結合を含むアクリロイル基を有する)35重量部と、アクリル酸(二重結合を含むアクリロイル基を有する)5重量部と、Irgacure 907(α−アミノアセトフェノン型光ラジカル重合開始剤、BASFジャパン社製)2重量部と、ビスフェノールA型エポキシ化合物(新日鐵化学社製「YD−127」)20重量部と、熱硬化剤(2−エチル−4−メチルイミダゾール、四国化成社製「2E4MZ」)1重量部とを配合し、5μmのフィルターでろ過して、第1のレジスト材料を得た。

【0071】

第2のレジスト材料の調製:

ビスフェノールA型エポキシ化合物のエポキシアクリレート(二重結合を含むアクリロイル基を有する、ダイセルサイテック社製「EBECRYL 3700」)40重量部と、トリエチレングリコールジアクリレート((二重結合を含むアクリロイル基を有する)40重量部と、Irgacure 907(α−アミノアセトフェノン型光ラジカル重合開始剤、BASFジャパン社製)2重量部と、ビスフェノールA型エポキシ化合物(新日鐵化学社製「YD−127」)20重量部と、熱硬化剤(2−エチル−4−メチルイミダゾール、四国化成社製「2E4MZ」)1重量部とを配合し、5μmのフィルターでろ過して、第2のレジスト材料を得た。

【0072】

基板の作製:

FR−4基板(パナソニック電工社製「R−1705」(板厚0.8mm))を用意した。この基板上にキャタリスト(ロームアンドハース社製「キャタリスト44」)及び銅めっき液(ロームアンドハース社製「キューポジット253」)を配置し、銅配線である銅めっき層を部分的に形成して、基板(銅張積層板)を得た。

【0073】

第1のレジスト材料の吐出工程:

得られた基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、図3(b)に示す位置及び形状で、得られるレジストパターンの縁部である第1の領域R1に対応する位置に、第1のレジスト材料を80℃に加温しながら複数の箇所に連続して吐出してパターン状に描画し(図1(a)参照)、縦50mm及び横1mmの大きさの第1のレジスト層を部分的に形成した。なお、基板上に着弾してから0.02秒後に、着弾した第1のレジスト材料の静的接触角は35度であった。

【0074】

第2のレジスト材料の吐出工程:

次に、基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、図3(b)に示す位置及び形状で、第2の領域R2に対応する位置に、第1のレジスト材料全体での端部と第2のレジスト材料全体での端部とが接触するように、第2のレジスト材料を80℃に加温しながら複数の箇所に連続して吐出してパターン状に描画し(図1(b)参照)、縦50mm及び横49mmの大きさの第2のレジスト層を部分的に形成した。なお、基板上に着弾してから0.02秒後に、着弾した第2のレジスト材料の静的接触角は30度であった。

【0075】

硬化工程:

次に、基板上の第1,第2のレジスト層(平均厚み30μm)に波長365nmの紫外線を、照射エネルギーが1000mJ/cm2となるように照射し、次に180℃で1時間加熱し、本硬化させ、硬化したレジスト層である厚み30μmのレジストパターンを形成した(図1(d)参照)。

【0076】

得られたプリント配線板では、第1のレジスト材料により形成されたレジストパターンの第1の領域R1部分と第2のレジスト材料により形成されたレジストパターンの第2の領域R2部分とが連なっていた。また、第1,第2のレジスト材料の吐出領域から硬化したレジスト層が過度に濡れ拡がっていなかった。また、銅配線が形成されていない位置に硬化したレジスト層は至っていなかった。

【0077】

(実施例2)

第2のレジスト材料の吐出工程:

実施例1で用いた基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、図3(b)に示す位置及び形状で、第2の領域R2に対応する位置に、実施例1で得られた第2のレジスト材料を80℃に加温しながら複数の箇所に連続して吐出してパターン状に描画し(図2(a)参照)、縦50mm及び横49mmの大きさの第2のレジスト層を部分的に形成した。なお、基板上に着弾してから0.02秒後に、着弾した第2のレジスト材料の静的接触角は35度であった。

【0078】

第1のレジスト材料の吐出工程:

次に、基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、図3(b)に示す位置及び形状で、得られるレジストパターンの縁部である第1の領域R1に対応する位置に、第1のレジスト材料全体での端部と第2のレジスト材料全体での端部とが接触するように、実施例1で得られた第1のレジスト材料を80℃に加温しながら複数の箇所に連続して吐出してパターン状に描画し(図2(b)参照)、縦50mm及び横1mmの大きさの第1のレジスト層を部分的に形成した。なお、基板上に着弾してから0.02秒後に、着弾した第1のレジスト材料の静的接触角は30度であった。

【0079】

硬化工程:

次に、実施例1と同様にして光の照射及び加熱を行い、硬化したレジスト層である厚み30μmのレジストパターンを形成した(図2(d)参照)。

【0080】

得られたプリント配線板では、第1のレジスト材料により形成されたレジストパターンの第1の領域R1部分と第2のレジスト材料により形成されたレジストパターンの第2の領域R2部分とが連なっていた。また、第1,第2のレジスト材料の吐出領域から硬化したレジスト層が過度に濡れ拡がっていなかった。また、銅配線が形成されていない位置に硬化したレジスト層は至っていなかった。

【0081】

(比較例1)

レジスト材料の吐出工程:

実施例1で用いた基板(銅張積層板)の銅配線上に、図3(b)に示す位置及び形状で、第1の領域R1と第2の領域R2との双方に対応する位置に、実施例1で得られた第2のレジスト材料を80℃に加温しながら複数の箇所に連続して吐出してパターン状に描画し、縦50mm及び横50mmの大きさの第2のレジスト層のみを形成した。

【0082】

硬化工程:

次に、実施例1と同様にして光の照射及び加熱を行い、硬化したレジスト層である厚み30μmのレジストパターンを形成した。

【0083】

得られたプリント配線板では、第2のレジスト材料の吐出領域から硬化したレジスト層が過度に濡れ拡がっていなかった。また、銅配線が形成されていない位置に硬化したレジスト層は至っていなかった。

【0084】

(評価)

得られたプリント配線板において、基板上のレジストパターンが無い部分(図3(b)のハッチングが付されていない実線で囲まれた部分)に厚み30μmの離型ポリエチレンテレフタレート(PET)フィルムを積層した。次に、レジストパターン及び離型PETフィルム上に、テープ(25mm幅、積水化学工業社製「ビニクロステープ#750」)を貼り付けて(図3(b)の破線で囲まれた位置)、180°剥離試験(オートグラフ:100mm/分)を行った。レジストパターンが剥がれる際のピール力(接着力)を測定した。

【0085】

その結果、実施例1,2では、ピール力はいずれも3.4N/25mmであり、比較例1では、ピール力は2.2N/25mmであった。

【符号の説明】

【0086】

1…電子部品

2…基板

2a…上面

3…第1のレジスト材料

3A…第1のレジスト層

4…第2のレジスト材料

4A…第2のレジスト層

5…レジストパターン

5a…縁部

5b…中央部

11,12…インクジェット装置

11a,12a…インクジェットヘッド

21…電子部品

22…レジストパターン

22a…縁部

22b…中央部

R1…第1の領域

R2…第2の領域

【技術分野】

【0001】

本発明は、レジストパターンを有す電子部品の製造方法に関し、より詳細には、基板上に、2種のレジスト材料を配置して、該レジスト材料を硬化させる電子部品の製造方法に関する。

【背景技術】

【0002】

電子機器では、プリント配線板上に種々の部品が実装され、該部品間が、プリント配線板上に設けられた配線により電気的に接続されている。また、プリント配線板上に設けられた配線間には、絶縁性を確保したり、保護膜として機能させりすることを目的として、レジストパターンが形成されている。

【0003】

プリント配線板におけるレジストパターンは、一般に、フォトレジストと呼ばれているレジスト材料を用いて、露光工程及び現像工程を含むフォトリソグラフィーにより形成されている。

【0004】

また、レジストパターンと銅回路とを有するプリント配線板を作製する際には、例えば、銅張積層板の銅層の全面にレジスト層を形成し、マスクを介してレジスト層を部分的に露光し、現像によりレジスト層を部分的に除去する。その後、銅層をエッチングすることにより銅回路を形成する。

【0005】

このようなプリント配線板の製造方法の一例は、下記の特許文献1に開示されている。特許文献1では、フォトリソグラフィーにおける露光工程及び現像工程などを行っている。

【0006】

また、プリント配線板の製造方法の他の例が、下記の特許文献2に開示されている。特許文献2では、基板上に、インクジェット用光硬化性熱硬化性組成物であるレジスト材料をインクジェット装置から吐出して、該レジスト材料を硬化させている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−21941号公報

【特許文献2】WO2004/099272A1

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に記載のような従来のインクジェット用光硬化性熱硬化性組成物を用いて、レジストパターンを形成した場合には、レジストパターンの中央部が基板から剥離して浮いたり、レジストパターンの縁部が基板から剥離したりしやすいという問題がある。特に、レジストパターンの縁部が基板から剥離すると、絶縁性を十分に確保できないことがある。

【0009】

特許文献1に記載のような従来のプリント配線板の製造方法では、レジスト層を形成するために、フォトリソグラフィーにおける露光工程及び現像工程などの多くの工程が必要であり、更に銅層をエッチングする工程も必要である。このため、工程数が多く、プリント配線板の製造効率が悪い。

【0010】

さらに、従来のプリント配線板の製造方法では、酸又はアルカリなどの薬液を用いた現像処理を行うため、環境負荷が大きい。さらに、現像により除去されるレジスト層部分を形成するために、余分なレジスト材料を用いなければならない。また、現像により除去されたレジスト層部分は廃棄物となる。さらに、エッチングにより除去された銅層も、廃棄物となる。このため、廃棄物の量が多いので環境負荷が大きく、更にプリント配線板の材料コストも高くなるという問題がある。

【0011】

本発明の目的は、レジストパターンが基板から剥離するのを抑制できる電子部品の製造方法を提供することである。

【0012】

本発明の限定的な目的は、レジストパターンが縁部を起点として基板から剥離するのを抑制できる電子部品の製造方法を提供することである。

【0013】

本発明のさらに限定的な目的は、所定の領域にレジストパターンを精度よくかつ効率的に形成できる電子部品の製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明の広い局面によれば、レジストパターンを有する電子部品の製造方法であって、得られるレジストパターンの縁部である第1の領域に対応する位置の基板上に、第1のレジスト材料を配置して、第1のレジスト層を形成する工程と、上記第1の領域とは異なる第2の領域に対応する位置の上記基板上に、第2のレジスト材料を配置して、第2のレジスト層を形成する工程と、上記第1,第2のレジスト層を硬化させて、レジストパターンを形成する工程とを備え、上記第1のレジスト材料により形成されたレジストパターンの上記第1の領域部分と上記第2のレジスト材料により形成されたレジストパターンの上記第2の領域部分とが連なっているレジストパターンを形成する、電子部品の製造方法が提供される。

【0015】

本発明に係る電子部品の製造方法のある特定の局面では、上記第1のレジスト材料により形成された上記レジストパターンの上記第1の領域部分の上記基板に対する接着力を、上記第2のレジスト材料により形成された上記レジストパターンの上記第2の領域部分の上記基板に対する接着力よりも高くする。

【0016】

本発明に係る電子部品の製造方法では、上記基板上に、上記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置するか、又はスクリーン印刷により配置することが好ましい。本発明に係る電子部品の製造方法では、上記基板上に、上記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置することがより好ましい。

【0017】

本発明に係る電子部品の製造方法の他の特定の局面では、上記第1,第2のレジスト材料がそれぞれ、光の照射により硬化可能である。

【0018】

本発明に係る電子部品の製造方法の別の特定の局面では、上記第1,第2のレジスト材料がそれぞれ、加熱及び光の照射の双方により硬化可能である。

【0019】

本発明に係る電子部品の製造方法の他の特定の局面では、上記第1のレジスト材料及び上記第2のレジスト材料がそれぞれ、極性官能基を有し、かつ光の照射により硬化可能な硬化性化合物を含む。該極性官能基は(メタ)アクリロイル基であることが好ましい。

【0020】

本発明に係る電子部品の製造方法の他の特定の局面では、上記第1のレジスト材料に含まれている上記硬化性化合物全体での上記極性官能基の総数が、上記第2のレジスト材料に含まれている上記硬化性化合物全体での上記極性官能基の総数よりも多い。

【発明の効果】

【0021】

本発明に係る電子部品の製造方法は、得られるレジストパターンの縁部である第1の領域に対応する位置の基板上に、第1のレジスト材料を配置して、第1のレジスト層を形成する工程と、上記第1の領域とは異なる上記第2の領域に対応する位置の上記基板上に、第2のレジスト材料を配置して、第2のレジスト層を形成する工程と、上記第1,第2のレジスト層を硬化させて、レジストパターンを形成する工程とを備え、上記第1のレジスト材料により形成されたレジストパターンの上記第1の領域部分と上記第2のレジスト材料により形成されたレジストパターンの上記第2の領域部分とが連なっているレジストパターンを形成するので、得られる電子部品においてレジストパターンが基板から部分的に剥離するのを抑制できる。

【図面の簡単な説明】

【0022】

【図1】図1(a)〜(d)は、本発明の第1の実施形態に係る電子部品の製造方法の各工程を説明するための正面断面図である。

【図2】図2(a)〜(d)は、本発明の第2の実施形態に係る電子部品の製造方法の各工程を説明するための正面断面図である。

【図3】図3(a)及び(b)は、レジストパターンの第1,第2の領域部分を説明するための模式的な平面図である。

【発明を実施するための形態】

【0023】

以下、本発明の詳細を説明する。

【0024】

本発明に係る電子部品の製造方法は、レジストパターンを有する電子部品の製造方法である。本発明に係る電子部品の製造方法では、得られるレジストパターンの縁部である第1の領域と、得られるレジストパターンの上記第1の領域とは異なる第2の領域とを全体で、第1,第2のレジスト材料により形成する。具体的には、得られるレジストパターンの縁部である第1の領域を第1のレジスト材料により形成し、得られるレジストパターンの上記第1の領域とは異なる第2の領域を、第2のレジスト材料により形成する。

【0025】

本発明に係る電子部品の製造方法は、得られるレジストパターンの縁部である第1の領域に対応する位置の基板上に、第1のレジスト材料を配置して、第1のレジスト層を形成する工程と、上記第1の領域とは異なる第2の領域に対応する位置の上記基板上に、第2のレジスト材料を配置して、第2のレジスト層を形成する工程と、上記第1,第2のレジスト層を硬化させて、レジストパターンを形成する工程とを備える。本発明に係る電子部品の製造方法では、上記第1のレジスト材料により形成されたレジストパターンの上記第1の領域部分と上記第2のレジスト材料により形成されたレジストパターンの上記第2の領域部分とが連なっているレジストパターンを形成する。

【0026】

本発明に係る電子部品の製造方法は、上記第1の領域に対応する位置の上記基板上に、上記第1のレジスト材料を配置して、上記第1のレジスト層を形成する工程と、上記第1のレジスト層を形成した後、上記第2の領域に対応する位置の上記基板上に、上記基板上で上記第1のレジスト材料の端部と上記第2のレジスト材料の端部とが接触するように、上記第2のレジスト材料を配置して、上記第2のレジスト層を形成する工程とを備えることが好ましい。

【0027】

また、本発明に係る電子部品の製造方法は、上記第2の領域に対応する位置の上記基板上に、上記第2のレジスト材料を配置して、上記第2のレジスト層を形成する工程と、上記第2のレジスト層を形成した後、上記第1の領域に対応する位置の上記基板上に、上記基板上で上記第1のレジスト材料の端部と上記第2のレジスト材料の端部とが接触するように、上記第1のレジスト材料を配置して、上記第1のレジスト層を形成する工程とを備えることも好ましい。

【0028】

本発明に係る電子部品の製造方法では、上記第1のレジスト材料の配置の後に、上記第2のレジスト材料を配置してもよく、上記第2のレジスト材料の配置の後に、上記第1のレジスト材料を配置してもよい。さらに、上記第1のレジスト材料と上記第2のレジスト材料とを同時に配置してもよい。

【0029】

本発明に係る電子部品の製造方法は、上記構成を備えているので、特に第1,第2のレジスト材料を異なる領域に配置して、該第1,第2のレジスト材料によりレジスト層を形成するので、所定の領域にレジストパターンを精度よく形成できる。

【0030】

さらに、本発明では、基板上に形成されるレジストパターンにおいて、第1の領域と第2の領域とで異なる性質を持たせることができる。このため、レジスト材料全体での処方設計の幅が広がる。第1のレジスト材料により形成されたレジスパターンの第1の領域部分の基板に対する接着力と、第2のレジスト材料により形成されたレジストパターンの第2の領域部分の基板に対する接着力とが異なることが好ましい。例えばレジストパターンの縁部からの剥離を抑制するために、第1のレジスト材料により形成されたレジスパターンの第1の領域部分の接着力が、第2のレジスト材料により形成されたレジスパターンの第2の領域部分の接着力よりも高いことが要求される場合には、第1のレジスト材料を第2のレジスト材料よりも高い接着力が発現するように配合成分を調整すればよい。例えばレジストパターンの中央部の剥離に伴うレジストパターンの浮きを抑制するために、第2のレジスト材料により形成されたレジスパターンの第2の領域部分の接着力が、第1のレジスト材料により形成されたレジスパターンの第2の領域部分の接着力よりも高いことが要求される場合には、第2のレジスト材料を第1のレジスト材料よりも高い接着力が発現するように配合成分を調整すればよい。

【0031】

上記第1のレジスト材料により形成された上記レジストパターンの上記第1の領域部分の上記基板に対する接着力を、上記第2のレジスト材料により形成された上記第2の領域部分の上記基板に対する接着力よりも高くすることが好ましい。縁部は中央部などと比べて、剥離起点となりやすい。縁部の少なくとも一部の領域において、接着力を高くすることにより、接着力が高められた縁部部分において剥離を効果的に抑制できる。

【0032】

本発明に係る電子部品の製造方法では、レジストパターンが基板から剥離するのを抑制できる。本発明に係る電子部品の製造方法では、縁部の少なくとも一部の第1の領域のレジストパターンの基板に対する接着力を、第1の領域とは異なる第2の領域のレジストパターンの基板に対する接着力よりも高くすることにより、接着力が高くされた縁部部分において、レジストパターンが基板から剥離するのを抑制できる。

【0033】

上記第1の領域は、レジストパターンの縁部の領域である。第1の領域は、縁部全体であってもよく、縁部の一部の領域であってもよい。上記第1の領域は、直線状に設けられてもよく、曲線状に設けられてもよく、ランダムに設けられてもよい。上記第1の領域が縁部の一部の領域である場合に、上記第2の領域は縁部の一部の領域を含んでいてもよい。上記第2の領域は、縁部ではない領域を含むことが好ましい。

【0034】

第1,第2のレジスト層を精度よく配置し、レジストパターンを高精度に形成する観点からは、上記基板上に、上記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置するか、又はスクリーン印刷により配置することが好ましい。第1,第2のレジスト層をより一層精度よく配置し、レジストパターンを高精度に形成する観点からは、上記基板上に、上記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置することがより好ましく、インクジェット装置から吐出して配置することが特に好ましい。例えば、基板上に複数の凹部がある場合に、基板の該凹部を除く部分上にレジスト材料をインクジェット装置から吐出すると、凹部内に大量のレジスト材料が至り難く、凹部がレジスト材料により塞がるのを抑制できる。

【0035】

以下、図面を参照しつつ、本発明の具体的な実施形態及び実施例を説明することにより本発明を明らかにする。

【0036】

図1(a)〜(d)に、本発明の第1の実施形態に係る電子部品の製造方法の各工程における状態を正面断面図で示す。

【0037】

第1の実施形態に係る電子部品の製造方法では、図1(d)に示す電子部品1が得られる。電子部品1は、基板2と、基板2の上面2aに積層されたレジストパターン5とを備える。レジストパターン5は、硬化したレジスト層である。すなわち、基板2の上面2aに、レジストパターン5が部分的に形成されている。

【0038】

電子部品1を得るために、図1(a)に示すように、先ず、得られるレジストパターン5の縁部5aである第1の領域R1に対応する位置において、基板2の上面2aに、インクジェット装置11を用いてインクジェットヘッド11aから、第1のレジスト材料3を部分的に吐出してパターン状に描画する。それによって、基板2の上面2aに、第1のレジスト材料3を配置する。この結果、図1(c)に示すように、第1のレジスト材料3により第1のレジスト層3Aを形成する。このとき、第1のレジスト材料3を直接描画することが特に好ましい。「直接描画する」とは、マスクを用いずに描画することを意味する。インクジェット装置11の使用により、第1のレジスト材料3を部分的に容易にかつ精度よく配置できる。

【0039】

微細にかつ高精度に第1のレジスト材料3を配置する観点からは、基板2の上面2aに吐出され、着弾した第1のレジスト材料3の静的接触角は、5度以上、120度以下であることが好ましく、10度以上、120度以下であることより好ましい。上記静的接触角は、基板2の上面2aに第1のレジスト材料3が着弾してから、0.02秒後の値であることが好ましい。

【0040】

次に、図1(b)に示すように、得られるレジストパターン5の第1の領域R1とは異なる第2の領域R2に対応する位置において、基板2の上面2aに、基板2の上面2aで第1のレジスト材料3全体での端部と第2のレジスト材料4全体での端部とが接触するように、第2のレジスト材料4をインクジェット装置12のインクジェットヘッド12aから部分的に吐出してパターン状に描画する。それによって、基板2の上面2aに、第2のレジスト材料4を配置する。この結果、図1(c)に示すように、第2のレジスト材料4により第2のレジスト層4Aを形成する。このとき、第2のレジスト材料4を直接描画することが特に好ましい。

【0041】

微細にかつ高精度に第2のレジスト材料4を配置する観点からは、基板2の上面2aに吐出され、着弾した第2のレジスト材料4の静的接触角は、5度以上、120度以下であることが好ましく、10度以上、120度以下であることより好ましい。上記静的接触角は、基板2の上面2aに第2のレジスト材料4が着弾してから、0.02秒後の値であることが好ましい。

【0042】

第1,第2のレジスト材料3,4はインクジェット装置11,12により吐出可能なように液状であるので、吐出後に、少なくとも一部の第1のレジスト材料3と少なくとも一部の第2のレジスト材料4とは端部で部分的に混合されてもよい。例えば、第2のレジスト材料4が第1のレジスト材料3と接触する際の衝撃により第1,第2のレジスト材料3,4が端部で部分的に混合されてもよい。

【0043】

基板2の上面2aに配置された第1,第2のレジスト材料3,4は多少流動する。この結果、図1(c)に示すように、第1のレジスト層3Aと第2のレジスト層4Aとにより、厚みむらが小さくなったレジスト層が形成される。

【0044】

その後、図1(d)に示すように、硬化前の第1,第2のレジスト層3A,4Aを硬化させて、レジストパターン5を形成し、電子部品1を得る。具体的には、レジストパターン5の縁部5aである第1の領域R1を第1のレジスト材料3により形成する。レジストパターン5の第1の領域R1とは異なる第1の領域R2(例えば中央部5b)を第2のレジスト材料4により形成する。第1のレジスト材料3により形成されたレジストパターン5の第1の領域R1部分と第2のレジスト材料4により形成されたレジストパターン5の第2の領域R2部分とが連なっているレジストパターン5を形成する。レジストパターン5は、硬化したレジスト層である。該レジストパターンはソルダーレジストパターンであることが好ましい。

【0045】

第1,第2の領域R1,R2に関しては、例えば、図3(a)に示すように、中央に貫通孔(抜き穴)を有するレジストパターンを形成する場合には、貫通孔の周囲のレジストパターンの縁部を第1の領域R1とし、第1の領域R1とは異なる領域を第2の領域R2とすればよい。また、例えば、図3(b)に示すように、基板上の一方側のみにレジストパターンを形成する場合には、基板の一方側とは反対側のレジストパターンの縁部を第1の領域R1とし、第1の領域R1とは異なる領域を第2の領域R2とすればよい。なお、図3(a)及び(b)では、第1,第2の領域R1,R2をハッチングを付して示した。また、第1,第2の領域R1,R2の位置及び形状は図3(a)及び図3(b)に示す位置及び形状に限定されない。

【0046】

第1の実施形態では、基板2の上面2aに配置された第1,第2のレジスト材料3,4及び第1,第2のレジスト層3A,4Aを部分的に除去していない。基板の上面に配置された第1,第2のレジスト材料及び第1,第2のレジスト層は部分的に除去しないことが好ましい。この場合には、部分的に除去された第1,第2のレジスト材料及び第1,第2のレジスト層が生じず、電子部品の製造時に生じる廃棄物の量を少なくすることができる。このため、環境負荷を低減できる。

【0047】

さらに、第1の実施形態では、レジストパターンを形成するために、フォトリソグラフィー技術を用いていない。すなわち、露光工程及び現像工程を実施していない。従って、電子部品を少ない工程数で、効率的に製造することができる。さらに、酸又はアルカリなどの薬液を用いた現像処理を行う必要が無いため、作業環境も良くなり、かつ環境負荷を低減できる。さらに、現像により除去されるレジスト層部分を形成するために、余分なレジスト材料を用いる必要もない。また、廃棄物になる現像により除去されたレジスト層部分が生じない。このため、電子部品の製造に伴って生じる廃棄物の量を極めて少なくすることができ、環境負荷を大きく低減できる。さらに、電子部品の材料コストも大幅に安くすることができる。

【0048】

図2(a)〜(d)に、本発明の第2の実施形態に係る電子部品の製造方法の各工程における状態を正面断面図で示す。

【0049】

第2の実施形態に係る電子部品の製造方法では、図2(d)に示す電子部品21が得られる。電子部品21は、基板2と、基板2の上面2aに積層された硬化したレジストパターン22とを備える。レジストパターン22は、硬化したレジスト層である。

【0050】

電子部品21を得るために、図2(a)に示すように、先ず、得られるレジストパターン22の縁部22aの第1の領域R1とは異なる第2の領域R2に対応する位置において、基板2の上面2aに、インクジェット装置12を用いてインクジェットヘッド12aから、第2のレジスト材料4を部分的に吐出してパターン状に描画する。それによって、基板2の上面2aに、第2のレジスト材料4を配置する。この結果、図2(c)に示すように、第2のレジスト材料4により第2のレジスト層4Aを形成する。

【0051】

次に、図2(b)に示すように、得られるレジストパターン22の縁部22aの第1の領域R1に対応する位置において、基板2の上面2aに、基板2の上面2aで第1のレジスト材料3全体での端部と第2のレジスト材料4全体での端部とが接触するように、第1のレジスト材料3をインクジェット装置11のインクジェットヘッド11aから部分的に吐出してパターン状に描画する。それによって、基板2の上面2aに、第1のレジスト材料3を配置する。この結果、図2(c)に示すように、第1のレジスト材料3により第1のレジスト層3Aを形成する。このとき、第1のレジスト材料3を直接描画することが特に好ましい。

【0052】

吐出後に、少なくとも一部の第1のレジスト材料3と少なくとも一部の第2のレジスト材料4とは端部で部分的に混合されてもよい。

【0053】

基板2の上面2aに配置された第1,第2のレジスト材料3,4は多少流動する。この結果、図2(c)に示すように、第1のレジスト層3Aと第2のレジスト層4Aとにより、厚みむらが小さくなったレジスト層が形成される。

【0054】

その後、図2(d)に示すように、硬化前の第1,第2のレジスト層3A,4Aを硬化させて、レジストパターン22を形成し、電子部品21を得る。具体的には、レジストパターン5の縁部22aである第1の領域R1を第1のレジスト材料3により形成する。レジストパターン5の第1の領域R1とは異なる第1の領域R2(例えば中央部22b)を第2のレジスト材料4により形成する。第1のレジスト材料3により形成されたレジストパターン22の第1の領域R1部分と第2のレジスト材料4により形成されたレジストパターン22の第2の領域R2部分とが連なっているレジストパターン22を形成する。レジストパターン22は、硬化したレジスト層である。該レジストパターンはソルダーレジストパターンであることが好ましい。

【0055】

上記基板(金属層を有する場合は金属層を除く基板部分)は、絶縁性を有することが好ましく、絶縁基板であることが好ましい。上記基板は、適宜の絶縁性材料により形成される。上記基板は、合成樹脂などの有機材料により形成されていてもよく、ガラス又は絶縁性セラミックスなどの無機材料により形成されていてもよい。

【0056】

上記基板は金属層を有していてもよい。該金属層は、めっき材料を用いて形成することができる。該めっき材料としては、例えば、金、銀、銅、ロジウム、パラジウム、ニッケル及び錫などが挙げられる。これらの2種類以上の合金を用いてもよく、また、2種類以上のめっき材料により複数層の金属層を形成してもよい。めっき材料は、銅であることが好ましい。上記金属層は、銅層であることが好ましく、銅回路であることがより好ましい。銅層を有する基板は、例えば銅張積層板である。上記基板として、銅張積層板を用いることが好ましい。銅張積層板では、銅回路を形成するためにエッチング処理が行われていたり、粗化処理及びデスミア処理等が行われていたりすることが多い。このような銅張積層板の表面は濡れ性が高い状態となっていることが多い。このため、銅張積層板上に配置されたレジスト層が濡れ拡がりやすい傾向がある。これに対して、第1,第2のレジスト材料をインクジェット装置により吐出することで、銅張り積層板上に配置されたレジスト層の濡れ拡がりを効果的に抑制できる。また、上記基板の上記レジスト層が配置される部分の上面の材質が銅であっても、第1,第2のレジスト材料をインクジェット装置により吐出することで、基板の銅部分上に配置されたレジスト層の濡れ拡がりを効果的に抑制できる。上記基板の上記第1,第2のレジスト層が配置される部分の上面の材質が銅であることが好ましい。

【0057】

上記第1,第2のレジスト材料は、インクジェット装置(インクジェットプリンター)により吐出可能であることが好ましい。インクジェット装置による吐出を行う場合には、レジストパターンをより一層高精度に形成する観点からは、上記第1,第2のレジスト材料のJIS K2283に準拠して測定された25℃での粘度はそれぞれ、好ましくは5mPa・s以上、より好ましくは150mPa・s以上、好ましくは1200mPa・s以下、より好ましくは1000mPa・s以下である。上記第1,第2のレジスト材料の粘度が上記上限以下であると、上記第1,第2のレジスト材料をインクジェットヘッドから容易にかつ精度よく吐出でき、上記下限以上であると、粘度が高くなるにつれ、基板上に吐出された印刷パターンの解像度が良くなる。なお、吐出時の粘度が5〜40mPa・sとなるようにインクジェットヘッドを加温すると該レジスト材料をインクジェットヘッドから容易にかつ精度よく吐出できる。

【0058】

上記インクジェット装置は、インクジェットヘッドを有する。インクジェットヘッドはノズルを有する。インクジェット装置は、インクジェット装置内又はインクジェットヘッド内の温度を50℃以上に加温するための加温部を備えることが好ましい。上記第1,第2のレジスト材料を加温しながら吐出することが好ましい。

【0059】

上記第1,第2のレジスト材料はそれぞれ硬化可能である。上記レジストパターンは、第1,第2のレジスト材料により形成されている。レジストパターンをより一層高精度に形成する観点からは、上記第1,第2のレジスト材料がそれぞれ、光の照射により硬化可能であることが好ましく、加熱及び光の照射の双方により硬化可能であることが好ましい。上記レジスト層を形成するための上記第1,第2のレジスト材料はそれぞれ、光の照射により硬化可能な硬化性化合物を含むことが好ましく、更に光重合開始剤を含むことが好ましい。上記レジスト層を形成するための上記第1,第2のレジスト材料はそれぞれ、加熱により硬化可能な硬化性化合物を含むことが好ましく、更に熱硬化剤を含むことが好ましい。また、上記第1,第2のレジスト材料はそれぞれ、硬化性化合物と、熱硬化剤及び光重合開始剤の内の少なくとも1種とを含むことが好ましく、硬化性化合物と、熱硬化剤と、光重合開始剤とを含むことがより好ましい。

【0060】

レジストパターンの基板に対する接着力を調整するために、上記第1のレジスト材料及び上記第2のレジスト材料がそれぞれ、極性官能基を有し、かつ光の照射により硬化可能な硬化性化合物を含むことが特に好ましい。極性官能基としては、水酸基、チオール基、エーテル基、カルボキシル基、アミド基、アミノ基、及びエポキシ基や窒素やリンなどを含む複素環基(アゾ-ル、チアゾール、アジン、モルホリン)等が挙げられる。その中で、カルボキシル基、アミド基又はアミノ基が好ましい。

【0061】

光の照射により硬化可能な硬化性化合物としては、(メタ)アクリロイル基又はエポキシ基を有する化合物が挙げられる。これらの基を有する化合物は、光ラジカル重合開始剤や光酸発生剤によって硬化する。光の照射により硬化可能な硬化性化合物としては、具体的には、メチル(メタ)アクリレートやイソボルニルアクリレートのような単官能(メタ)アクリレート、ヘキサンジオールジアクリレート等の単官能(メタ)アクリレート、フェニルグリシジルエーテル、並びにビスフェノールA型エポキシ化合物等が挙げられる。中でも、アクリル酸、アクリルアミド、N、N-ジメチルアクリルアミド又はジメチルアミノエチルアクリレートが好ましい。上記極性官能基は(メタ)アクリロイル基であることが好ましい。

【0062】

上記第1のレジスト材料により形成された上記レジストパターンの上記第1の領域部分の上記基板に対する接着力を、上記第2のレジスト材料により形成された上記第2の領域部分の上記基板に対する接着力よりも高くすることが容易であるので、上記第1のレジスト材料に含まれている上記硬化性化合物全体での上記極性官能基の総数が、上記第2のレジスト材料に含まれている上記硬化性化合物全体での上記極性官能基の総数よりも多いことが好ましい。

【0063】

上記第1,第2のレジスト材料として、従来公知のレジスト材料を用いてもよい。レジスト材料の市販品としては、例えば、PSR4000シリーズ(太陽インキ製造社製)、DSR−330シリーズ(タムラ化研社製)及びUSR−2G(タムラ化研社製)等が挙げられる。

【0064】

上記第1,第2のレジスト材料及び上記第1,第2のレジスト層が、光の照射と熱の付与との双方により硬化する場合には、基板上に配置された第1,第2のレジスト層に、光を照射することにより一次硬化させ、一次硬化物を得てもよい。これにより第1,第2のレジスト層の濡れ拡がりを抑制することができ、高精度なレジストパターンが形成可能となる。また、光の照射により一次硬化物を得た場合には、一次硬化物に熱を付与することにより本硬化させ、硬化物を得、レジストパターンを形成してもよい。加熱及び光の照射の双方により硬化可能なレジスト材料を用いれば、レジストパターンをより一層高精度に形成できる。

【0065】

上記光の照射は、上記第1,第2のレジスト材料又は上記レジスト層の配置の後に行われてもよく、上記第1,第2のレジスト材料又は上記レジスト層の配置と同時に行われてもよい。例えば、上記第1,第2のレジスト材料又は上記レジスト層の配置と同時又は直後に光を照射してもよい。また、上記第1,第2のレジスト材料の配置と同時又は直後に光を照射することが好ましい。このように、配置(吐出(描画))と同時に光を照射するために、インクジェットヘッドによる吐出位置に光照射部分が位置するように光源を配置してもよい。

【0066】

光を照射するための光源は、照射する光に応じて適宜選択される。該光源としては、UV−LED、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、キセノンランプ及びメタルハライドランプ等が挙げられる。照射される光は、一般に紫外線であり、電子線、α線、β線、γ線、X線及び中性子線等であってもよい。

【0067】

インクジェット装置による吐出を行う場合には、上記第1,第2のレジスト材料の吐出時における温度は、上記第1,第2のレジスト材料がインクジェッドヘッドから吐出できる粘度となる温度であれば特に限定されない。上記第1,第2のレジスト材料の吐出性を高め、かつ吐出時に硬化の進行を抑制する観点からは上記第1,第2のレジスト材料の吐出時における温度は、好ましくは50℃以上、より好ましくは60℃以上、好ましくは100℃以下である。

【0068】

上記電子部品としては、プリント配線板及びタッチパネル部品等が挙げられる。上記電子部品は、配線板であることが好ましく、プリント配線板であることがより好ましい。

【0069】

以下、実施例及び比較例を挙げて、本発明を具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0070】

(実施例1)

第1のレジスト材料の調製:

ビスフェノールA型エポキシ化合物のエポキシアクリレート(二重結合を含むアクリロイル基を有する、ダイセルサイテック社製「EBECRYL 3700」)40重量部と、トリエチレングリコールジアクリレート(二重結合を含むアクリロイル基を有する)35重量部と、アクリル酸(二重結合を含むアクリロイル基を有する)5重量部と、Irgacure 907(α−アミノアセトフェノン型光ラジカル重合開始剤、BASFジャパン社製)2重量部と、ビスフェノールA型エポキシ化合物(新日鐵化学社製「YD−127」)20重量部と、熱硬化剤(2−エチル−4−メチルイミダゾール、四国化成社製「2E4MZ」)1重量部とを配合し、5μmのフィルターでろ過して、第1のレジスト材料を得た。

【0071】

第2のレジスト材料の調製:

ビスフェノールA型エポキシ化合物のエポキシアクリレート(二重結合を含むアクリロイル基を有する、ダイセルサイテック社製「EBECRYL 3700」)40重量部と、トリエチレングリコールジアクリレート((二重結合を含むアクリロイル基を有する)40重量部と、Irgacure 907(α−アミノアセトフェノン型光ラジカル重合開始剤、BASFジャパン社製)2重量部と、ビスフェノールA型エポキシ化合物(新日鐵化学社製「YD−127」)20重量部と、熱硬化剤(2−エチル−4−メチルイミダゾール、四国化成社製「2E4MZ」)1重量部とを配合し、5μmのフィルターでろ過して、第2のレジスト材料を得た。

【0072】

基板の作製:

FR−4基板(パナソニック電工社製「R−1705」(板厚0.8mm))を用意した。この基板上にキャタリスト(ロームアンドハース社製「キャタリスト44」)及び銅めっき液(ロームアンドハース社製「キューポジット253」)を配置し、銅配線である銅めっき層を部分的に形成して、基板(銅張積層板)を得た。

【0073】

第1のレジスト材料の吐出工程:

得られた基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、図3(b)に示す位置及び形状で、得られるレジストパターンの縁部である第1の領域R1に対応する位置に、第1のレジスト材料を80℃に加温しながら複数の箇所に連続して吐出してパターン状に描画し(図1(a)参照)、縦50mm及び横1mmの大きさの第1のレジスト層を部分的に形成した。なお、基板上に着弾してから0.02秒後に、着弾した第1のレジスト材料の静的接触角は35度であった。

【0074】

第2のレジスト材料の吐出工程:

次に、基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、図3(b)に示す位置及び形状で、第2の領域R2に対応する位置に、第1のレジスト材料全体での端部と第2のレジスト材料全体での端部とが接触するように、第2のレジスト材料を80℃に加温しながら複数の箇所に連続して吐出してパターン状に描画し(図1(b)参照)、縦50mm及び横49mmの大きさの第2のレジスト層を部分的に形成した。なお、基板上に着弾してから0.02秒後に、着弾した第2のレジスト材料の静的接触角は30度であった。

【0075】

硬化工程:

次に、基板上の第1,第2のレジスト層(平均厚み30μm)に波長365nmの紫外線を、照射エネルギーが1000mJ/cm2となるように照射し、次に180℃で1時間加熱し、本硬化させ、硬化したレジスト層である厚み30μmのレジストパターンを形成した(図1(d)参照)。

【0076】

得られたプリント配線板では、第1のレジスト材料により形成されたレジストパターンの第1の領域R1部分と第2のレジスト材料により形成されたレジストパターンの第2の領域R2部分とが連なっていた。また、第1,第2のレジスト材料の吐出領域から硬化したレジスト層が過度に濡れ拡がっていなかった。また、銅配線が形成されていない位置に硬化したレジスト層は至っていなかった。

【0077】

(実施例2)

第2のレジスト材料の吐出工程:

実施例1で用いた基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、図3(b)に示す位置及び形状で、第2の領域R2に対応する位置に、実施例1で得られた第2のレジスト材料を80℃に加温しながら複数の箇所に連続して吐出してパターン状に描画し(図2(a)参照)、縦50mm及び横49mmの大きさの第2のレジスト層を部分的に形成した。なお、基板上に着弾してから0.02秒後に、着弾した第2のレジスト材料の静的接触角は35度であった。

【0078】

第1のレジスト材料の吐出工程:

次に、基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、図3(b)に示す位置及び形状で、得られるレジストパターンの縁部である第1の領域R1に対応する位置に、第1のレジスト材料全体での端部と第2のレジスト材料全体での端部とが接触するように、実施例1で得られた第1のレジスト材料を80℃に加温しながら複数の箇所に連続して吐出してパターン状に描画し(図2(b)参照)、縦50mm及び横1mmの大きさの第1のレジスト層を部分的に形成した。なお、基板上に着弾してから0.02秒後に、着弾した第1のレジスト材料の静的接触角は30度であった。

【0079】

硬化工程:

次に、実施例1と同様にして光の照射及び加熱を行い、硬化したレジスト層である厚み30μmのレジストパターンを形成した(図2(d)参照)。

【0080】

得られたプリント配線板では、第1のレジスト材料により形成されたレジストパターンの第1の領域R1部分と第2のレジスト材料により形成されたレジストパターンの第2の領域R2部分とが連なっていた。また、第1,第2のレジスト材料の吐出領域から硬化したレジスト層が過度に濡れ拡がっていなかった。また、銅配線が形成されていない位置に硬化したレジスト層は至っていなかった。

【0081】

(比較例1)

レジスト材料の吐出工程:

実施例1で用いた基板(銅張積層板)の銅配線上に、図3(b)に示す位置及び形状で、第1の領域R1と第2の領域R2との双方に対応する位置に、実施例1で得られた第2のレジスト材料を80℃に加温しながら複数の箇所に連続して吐出してパターン状に描画し、縦50mm及び横50mmの大きさの第2のレジスト層のみを形成した。

【0082】

硬化工程:

次に、実施例1と同様にして光の照射及び加熱を行い、硬化したレジスト層である厚み30μmのレジストパターンを形成した。

【0083】

得られたプリント配線板では、第2のレジスト材料の吐出領域から硬化したレジスト層が過度に濡れ拡がっていなかった。また、銅配線が形成されていない位置に硬化したレジスト層は至っていなかった。

【0084】

(評価)

得られたプリント配線板において、基板上のレジストパターンが無い部分(図3(b)のハッチングが付されていない実線で囲まれた部分)に厚み30μmの離型ポリエチレンテレフタレート(PET)フィルムを積層した。次に、レジストパターン及び離型PETフィルム上に、テープ(25mm幅、積水化学工業社製「ビニクロステープ#750」)を貼り付けて(図3(b)の破線で囲まれた位置)、180°剥離試験(オートグラフ:100mm/分)を行った。レジストパターンが剥がれる際のピール力(接着力)を測定した。

【0085】

その結果、実施例1,2では、ピール力はいずれも3.4N/25mmであり、比較例1では、ピール力は2.2N/25mmであった。

【符号の説明】

【0086】

1…電子部品

2…基板

2a…上面

3…第1のレジスト材料

3A…第1のレジスト層

4…第2のレジスト材料

4A…第2のレジスト層

5…レジストパターン

5a…縁部

5b…中央部

11,12…インクジェット装置

11a,12a…インクジェットヘッド

21…電子部品

22…レジストパターン

22a…縁部

22b…中央部

R1…第1の領域

R2…第2の領域

【特許請求の範囲】

【請求項1】

レジストパターンを有する電子部品の製造方法であって、

得られるレジストパターンの縁部である第1の領域に対応する位置の基板上に、第1のレジスト材料を配置して、第1のレジスト層を形成する工程と、

前記第1の領域とは異なる第2の領域に対応する位置の前記基板上に、第2のレジスト材料を配置して、第2のレジスト層を形成する工程と、

前記第1,第2のレジスト層を硬化させて、レジストパターンを形成する工程とを備え、

前記第1のレジスト材料により形成されたレジストパターンの前記第1の領域部分と前記第2のレジスト材料により形成されたレジストパターンの前記第2の領域部分とが連なっているレジストパターンを形成する、電子部品の製造方法。

【請求項2】

前記第1のレジスト材料により形成された前記レジストパターンの前記第1の領域部分の前記基板に対する接着力を、前記第2のレジスト材料により形成された前記レジストパターンの前記第2の領域部分の前記基板に対する接着力よりも高くする、請求項1に記載の電子部品の製造方法。

【請求項3】

前記基板上に、前記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置するか、又はスクリーン印刷により配置する、請求項1又は2に記載の電子部品の製造方法。

【請求項4】

前記基板上に、前記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置する、請求項3に記載の電子部品の製造方法。

【請求項5】

前記第1,第2のレジスト材料がそれぞれ、光の照射により硬化可能である、請求項1〜4のいずれか1項に記載の電子部品の製造方法。

【請求項6】

前記第1,第2のレジスト材料がそれぞれ、加熱及び光の照射の双方により硬化可能である、請求項5に記載の電子部品の製造方法。

【請求項7】

前記第1のレジスト材料及び前記第2のレジスト材料がそれぞれ、極性官能基を有し、かつ光の照射により硬化可能な硬化性化合物を含む、請求項1〜6のいずれか1項に記載の電子部品の製造方法。

【請求項8】

前記極性官能基が(メタ)アクリロイル基である、請求項7に記載の電子部品の製造方法。

【請求項9】

前記第1のレジスト材料に含まれている前記硬化性化合物全体での前記極性官能基の総数が、前記第2のレジスト材料に含まれている前記硬化性化合物全体での前記極性官能基の総数よりも多い、請求項7又は8に記載の電子部品の製造方法。

【請求項1】

レジストパターンを有する電子部品の製造方法であって、

得られるレジストパターンの縁部である第1の領域に対応する位置の基板上に、第1のレジスト材料を配置して、第1のレジスト層を形成する工程と、

前記第1の領域とは異なる第2の領域に対応する位置の前記基板上に、第2のレジスト材料を配置して、第2のレジスト層を形成する工程と、

前記第1,第2のレジスト層を硬化させて、レジストパターンを形成する工程とを備え、

前記第1のレジスト材料により形成されたレジストパターンの前記第1の領域部分と前記第2のレジスト材料により形成されたレジストパターンの前記第2の領域部分とが連なっているレジストパターンを形成する、電子部品の製造方法。

【請求項2】

前記第1のレジスト材料により形成された前記レジストパターンの前記第1の領域部分の前記基板に対する接着力を、前記第2のレジスト材料により形成された前記レジストパターンの前記第2の領域部分の前記基板に対する接着力よりも高くする、請求項1に記載の電子部品の製造方法。

【請求項3】

前記基板上に、前記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置するか、又はスクリーン印刷により配置する、請求項1又は2に記載の電子部品の製造方法。

【請求項4】

前記基板上に、前記第1,第2のレジスト材料を、インクジェット装置又はディスペンサーから吐出して配置する、請求項3に記載の電子部品の製造方法。

【請求項5】

前記第1,第2のレジスト材料がそれぞれ、光の照射により硬化可能である、請求項1〜4のいずれか1項に記載の電子部品の製造方法。

【請求項6】

前記第1,第2のレジスト材料がそれぞれ、加熱及び光の照射の双方により硬化可能である、請求項5に記載の電子部品の製造方法。

【請求項7】

前記第1のレジスト材料及び前記第2のレジスト材料がそれぞれ、極性官能基を有し、かつ光の照射により硬化可能な硬化性化合物を含む、請求項1〜6のいずれか1項に記載の電子部品の製造方法。

【請求項8】

前記極性官能基が(メタ)アクリロイル基である、請求項7に記載の電子部品の製造方法。

【請求項9】

前記第1のレジスト材料に含まれている前記硬化性化合物全体での前記極性官能基の総数が、前記第2のレジスト材料に含まれている前記硬化性化合物全体での前記極性官能基の総数よりも多い、請求項7又は8に記載の電子部品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−74027(P2013−74027A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210700(P2011−210700)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]