電子部品の製造方法

【課題】所定の領域にレジストパターンを精度よく形成できる電子部品の製造方法を提供する。

【解決手段】本発明は、レジストパターンを有する電子部品1の製造方法である。本発明に係る電子部品1の製造方法は、基板2上に、硬化可能なレジスト材料をインクジェット装置11から部分的に吐出してパターン状に描画し、レジスト層3を配置する工程と、レジスト層3が配置されるまでに基板2を冷却するか、又はレジスト層3が配置された基板2を、レジスト層3を硬化させる前に冷却する工程と、レジスト層3を硬化させて、レジストパターン(硬化したレジスト層3A)を形成する工程とを備える。

【解決手段】本発明は、レジストパターンを有する電子部品1の製造方法である。本発明に係る電子部品1の製造方法は、基板2上に、硬化可能なレジスト材料をインクジェット装置11から部分的に吐出してパターン状に描画し、レジスト層3を配置する工程と、レジスト層3が配置されるまでに基板2を冷却するか、又はレジスト層3が配置された基板2を、レジスト層3を硬化させる前に冷却する工程と、レジスト層3を硬化させて、レジストパターン(硬化したレジスト層3A)を形成する工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レジストパターンを有する電子部品の製造方法に関し、より詳細には、基板上に、レジスト材料をインクジェット装置から吐出して、該レジスト材料を硬化させる電子部品の製造方法に関する。

【背景技術】

【0002】

電子機器では、プリント配線板上に種々の部品が実装され、該部品間が、プリント配線板上に設けられた配線により電気的に接続されている。また、プリント配線板上に設けられた配線間には、絶縁性を確保したり、保護膜として機能させりすることを目的として、レジストパターンが形成されている。

【0003】

プリント配線板におけるレジストパターンは、一般に、フォトレジストと呼ばれているレジスト材料を用いて、露光工程及び現像工程を含むフォトリソグラフィーにより形成されている。

【0004】

また、レジストパターンと銅回路とを有するプリント配線板を作製する際には、例えば、銅張積層板の銅層の全面にレジスト層を形成し、マスクを介してレジスト層を部分的に露光し、現像によりレジスト層を部分的に除去する。その後、銅層をエッチングすることにより銅回路を形成する。

【0005】

このようなプリント配線板の製造方法の一例は、下記の特許文献1に開示されている。特許文献1では、フォトリソグラフィーにおける露光工程及び現像工程などを行っている。

【0006】

また、プリント配線板の製造方法の他の例が、下記の特許文献2に開示されている。特許文献2では、基板上に、インクジェット用光硬化性熱硬化性組成物であるレジスト材料をインクジェット装置から吐出して、該レジスト材料を硬化させている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−21941号公報

【特許文献2】WO2004/099272A1

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載のような従来のプリント配線板の製造方法では、レジスト層を形成するために、フォトリソグラフィーにおける露光工程及び現像工程などの多くの工程が必要であり、更に銅層をエッチングする工程も必要である。このため、工程数が多く、プリント配線板の製造効率が悪い。

【0009】

さらに、従来のプリント配線板の製造方法では、酸又はアルカリなどの薬液を用いた現像処理を行うため、環境負荷が大きい。さらに、現像により除去されるレジスト層部分を形成するために、余分なレジスト材料を用いなければならない。また、現像により除去されたレジスト層部分は廃棄物となる。さらに、エッチングにより除去された銅層も、廃棄物となる。このため、廃棄物の量が多いので環境負荷が大きく、更にプリント配線板の材料コストも高くなるという問題がある。

【0010】

特許文献2に記載のように、インクジェット装置によりレジスト材料を吐出する場合、吐出可能であるようにレジスト材料の吐出時の粘度がある程度低いことが要求される。このため、インクジェット装置によりレジスト材料を吐出すると、基板上に配置されたレジスト層が意図しない領域まで濡れ拡がるという問題がある。従って、インクジェット装置によりレジスト材料を吐出する従来のプリント配線板の製造方法では、得られるレジストパターンが意図しない領域まで形成されやすい。

【0011】

本発明の目的は、所定の領域にレジストパターンを精度よく形成できる電子部品の製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明の広い局面によれば、レジストパターンを有する電子部品の製造方法であって、基板上に、硬化可能なレジスト材料をインクジェット装置から部分的に吐出してパターン状に描画し、レジスト層を配置する工程と、上記レジスト層が配置されるまでに上記基板を冷却するか、又は上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却する工程と、上記レジスト層を硬化させて、レジストパターンを形成する工程とを備える、電子部品の製造方法が提供される。

【0013】

本発明に係る電子部品の製造方法のある特定の局面では、上記基板の冷却後の表面温度を−100℃以上、20℃以下にする。

【0014】

本発明に係る電子部品の製造方法の他の特定の局面では、上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却する場合には、上記レジスト層を配置してから、上記レジスト層の冷却を開始するまでの時間が5秒以下である。

【0015】

本発明に係る電子部品の製造方法の別の特定の局面では、上記レジスト材料として、加熱及び光の照射の双方により硬化可能なレジスト材料が用いられる。

【0016】

本発明に係る電子部品の製造方法のさらに別の特定の局面では、上記基板の上記レジスト層が配置される部分の上面の材質が銅である。

【発明の効果】

【0017】

本発明に係る電子部品の製造方法は、基板上に、硬化可能なレジスト材料をインクジェット装置から部分的に吐出してパターン状に描画し、レジスト層を配置する工程と、上記レジスト層が配置されるまでに上記基板を冷却するか、又は上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却する工程と、上記レジスト層を硬化させて、レジストパターンを形成する工程とを備えるので、所定の領域にレジストパターンを精度よく形成できる。

【図面の簡単な説明】

【0018】

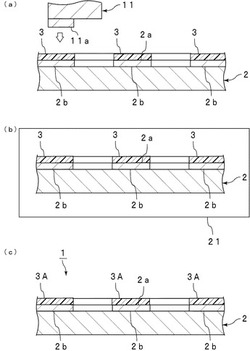

【図1】図1(a)〜(c)は、本発明の第1の実施形態に係る電子部品の製造方法の各工程を説明するための正面断面図である。

【図2】図2(a)〜(c)は、本発明の第2の実施形態に係る電子部品の製造方法の各工程を説明するための正面断面図である。

【図3】実施例1で得られた電子部品の一部を拡大して示す画像である。

【図4】比較例1で得られた電子部品の一部を拡大して示す画像である。

【発明を実施するための形態】

【0019】

以下、本発明の詳細を説明する。

【0020】

本発明に係る電子部品の製造方法は、レジストパターンを有する電子部品の製造方法である。本発明に係る電子部品の製造方法は、基板上に、硬化可能なレジスト材料をインクジェット装置から部分的に吐出してパターン状に描画し、レジスト層を配置する工程と、上記レジスト層が配置されるまでに上記基板を冷却するか、又は上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却する工程と、上記レジスト層を硬化させて、レジストパターンを形成する工程とを備える。本発明に係る電子部品の製造方法では、上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却してもよく、上記レジスト層が配置されるまでに上記基板を冷却してもよい。上記レジスト層が配置されるまでに上記基板を冷却することが好ましい。

【0021】

本発明に係る電子部品の製造方法は、上記構成を備えているので、特に冷却工程を行うので、所定の領域にレジストパターンを精度よく形成できる。

【0022】

本発明では、基板上に配置された硬化前のレジスト層の滲みを抑制し、解像度を高めることができる。例えば、基板上に複数の凹部がある場合に、基板の該凹部を除く部分上にレジスト材料を吐出すると、凹部内に大量のレジスト材料が至り難く、凹部がレジスト材料により塞がるのを抑制できる。

【0023】

なお、基板上に配置されたレジスト層の濡れ拡がりを抑制するために、レジスト材料の粘度を高くすると、インクジェット装置からレジスト材料を良好に吐出できないことがある。本発明では、レジスト材料の良好な吐出性を維持しつつ、基板上に配置されたレジスト層の濡れ拡がりを効果的に抑制できる。

【0024】

以下、図面を参照しつつ、本発明の具体的な実施形態及び実施例を説明することにより本発明を明らかにする。

【0025】

図1(a)〜(c)に、本発明の第1の実施形態に係る電子部品の製造方法の各工程における状態を正面断面図で示す。

【0026】

第1の実施形態に係る電子部品の製造方法では、図1(c)に示す電子部品1が得られる。電子部品1は、金属層2bを有する基板2と、基板2の上面2aに積層された複数の硬化したレジスト層3Aとを備える。硬化したレジスト層3Aは、レジストパターンである。すなわち、基板2の上面2aに、硬化したレジスト層3Aが部分的に形成されている。基板2の上面2aにおいて、金属層2bが配置されている領域と、金属層2bが配置されていない領域とが存在する。硬化したレジスト層3Aは、金属層2bが配置されている領域に形成されている。硬化したレジスト層3Aは、金属層2b上に積層されている。

【0027】

電子部品1を得るために、図1(a)に示すように、先ず、基板2の上面2aに、インクジェット装置11を用いてインクジェットヘッド11aから、レジスト材料を部分的に吐出してパターン状に描画する。それによって、硬化前のレジスト層3を部分的に形成する。ここでは、レジスト層3は、金属層2bが配置されている領域に形成されている。このとき、レジスト材料を直接描画することが特に好ましい。「直接描画する」とは、マスクを用いずに描画することを意味する。インクジェット装置11の使用により、レジスト層3を部分的に容易にかつ精度よく形成できる。

【0028】

微細でかつ高精度なレジスト層3を形成する観点からは、基板2の上面2aに吐出され、着弾したレジスト材料の静的接触角は、5度以上、120度以下であることが好ましく、10度以上、120度以下であることがより好ましい。上記静的接触角は、基板2の上面2aにレジスト材料が着弾してから、0.02秒後の値であることが好ましい。

【0029】

次に、図1(b)に示すように、例えば、冷却ボックス21内で、レジスト層3が配置された基板2を、レジスト層3を硬化させる前に冷却する。このように、上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却してもよい。但し、冷却方法は特に限定されない。冷却部材上に、レジスト層3が配置された基板2を載せて、レジスト層3が配置された基板2を冷却してもよい。

【0030】

レジストパターンをより一層高精度に形成する観点からは、レジスト層3を配置してから、レジスト層3の冷却を開始するまでの時間は、好ましくは5秒以下、より好ましくは1秒以下、更に好ましくは0.2秒以下である。レジスト層3の配置と同時に、レジスト層3が配置された基板2を冷却してもよい。レジストパターンをより一層高精度に形成する観点からは、レジスト層3が配置された基板2の冷却後の表面温度を好ましくは−100℃以上、より好ましくは−50℃以上、好ましくは20℃以下、より好ましくは15℃以下、更に好ましくは10℃以下にする。

【0031】

その後、図1(c)に示すように、硬化前のレジスト層3を硬化させて、硬化したレジスト層3Aを形成し、電子部品1を得る。硬化したレジスト層3Aは、レジストパターンである。該レジストパターンはソルダーレジストパターンであることが好ましい。

【0032】

第1の実施形態では、基板2の上面2aに配置されたレジスト材料及びレジスト層3を部分的に除去していない。基板の上面に配置されたレジスト材料及びレジスト層は部分的に除去しないことが好ましい。この場合には、部分的に除去されたレジスト材料及びレジスト層が生じず、電子部品の製造時に生じる廃棄物の量を少なくすることができる。このため、環境負荷を低減できる。

【0033】

さらに、第1の実施形態では、レジストパターンを形成するために、フォトリソグラフィー技術を用いていない。すなわち、露光工程及び現像工程を実施していない。従って、電子部品を少ない工程数で、効率的に製造することができる。さらに、酸又はアルカリなどの薬液を用いた現像処理を行う必要が無いため、作業環境も良くなり、かつ環境負荷を低減できる。さらに、現像により除去されるレジスト層部分を形成するために、余分なレジスト材料を用いる必要もない。また、廃棄物になる現像により除去されたレジスト層部分が生じない。このため、電子部品の製造に伴って生じる廃棄物の量を極めて少なくすることができ、環境負荷を大きく低減できる。さらに、電子部品の材料コストも大幅に安くすることができる。

【0034】

図2(a)〜(c)に、本発明の第2の実施形態に係る電子部品の製造方法の各工程における状態を正面断面図で示す。

【0035】

第2の実施形態に係る電子部品の製造方法では、図2(c)に示す電子部品31が得られる。電子部品31は、金属層2bを有する基板2と、基板2の上面2aに積層された複数の硬化したレジスト層32Aとを備える。硬化したレジスト層32Aは、レジストパターンである。

【0036】

電子部品31を得るために、図2(a)に示すように、先ず、例えば、冷却ボックス21内で、レジスト層が配置されるまでに基板2を冷却する。但し、冷却方法は特に限定されない。レジストパターンをより一層高精度に形成する観点からは、基板2の冷却後の表面温度を好ましくは−100℃以上、より好ましくは−50℃以上、好ましくは20℃以下、より好ましくは15℃以下、更に好ましくは10℃以下にする。すなわち、レジスト層3が配置される際に、基板2の表面温度は、上記下限以上及び上記上限以下であることが好ましい。このように、上記レジスト層が配置されるまでに上記基板を冷却してもよい。

【0037】

次に、図2(b)に示すように、冷却後の基板2の上面2aに、インクジェット装置11を用いてインクジェットヘッド11aから、レジスト材料を部分的に吐出してパターン状に描画する。それによって、硬化前のレジスト層32を部分的に形成する。

【0038】

その後、図2(c)に示すように、硬化前のレジスト層32を硬化させて、硬化したレジスト層32Aを形成し、電子部品31を得る。硬化したレジスト層32Aは、レジストパターンである。

【0039】

上記基板を冷却すると、通常の雰囲気では、冷却した箇所が結露する問題が発生することがある。このため、上記基板を冷却する際には、乾燥された雰囲気で行うか、又は、結露しない範囲の冷却温度で冷却を行うことが好ましい。

【0040】

上記基板(金属層を有する場合は金属層を除く基板部分)は、絶縁性を有することが好ましく、絶縁基板であることが好ましい。上記基板は、適宜の絶縁性材料により形成される。上記基板は、合成樹脂などの有機材料により形成されていてもよく、ガラス又は絶縁性セラミックスなどの無機材料により形成されていてもよい。

【0041】

上記金属層は、めっき材料を用いて形成することができる。該めっき材料としては、例えば、金、銀、銅、ロジウム、パラジウム、ニッケル及び錫などが挙げられる。これらの2種類以上の合金を用いてもよく、また、2種類以上のめっき材料により複数層の金属層を形成してもよい。めっき材料は、銅であることが好ましい。上記金属層は、銅層であることが好ましく、銅回路であることがより好ましい。銅層を有する基板は、例えば銅張積層板である。上記基板として、銅張積層板を用いることが好ましい。銅張積層板では、銅回路を形成するためにエッチング処理が行われていたり、粗化処理及びデスミア処理等が行われていたりすることが多い。このような銅張積層板の表面は濡れ性が高い状態となっていることが多い。このため、銅張積層板上に配置されたレジスト層が濡れ拡がりやすい傾向がある。これに対して、上記レジスト材料をインクジェット装置により吐出することで、またレジスト層が配置された基板を上記のように冷却することで、銅張り積層板上に配置されたレジスト層の濡れ拡がりを効果的に抑制できる。また、上記基板の上記レジスト層が配置される部分の上面の材質が銅であっても、上記レジスト材料をインクジェット装置により吐出することで、またレジスト層が配置された基板を上記のように冷却することで、基板の銅部分上に配置されたレジスト層の濡れ拡がりを効果的に抑制できる。上記基板の上記レジスト層が配置される部分の上面の材質が銅であることが好ましい。

【0042】

上記レジスト層は、硬化可能なレジスト材料を用いて形成されている。レジストパターンをより一層高精度に形成する観点からは、該レジスト材料として、加熱及び光の照射の双方により硬化可能なレジスト材料を用いることが好ましい。

【0043】

上記レジスト材料は、インクジェット装置(インクジェットプリンター)により吐出可能である。上記レジスト材料は、室温(25℃)以下に冷却されると、粘度が高くなる性質を有することが好ましい。レジストパターンをより一層高精度に形成する観点からは、上記レジスト材料のJIS K2283に準拠して測定された25℃での粘度は、5mPa・s以上、1200mPa・s以下であることが好ましく、160mPa・s以上、1000mPa・s以下であることがより好ましい。上記レジスト材料の粘度が上記下限以上であると、上記レジスト材料をインクジェットヘッドから容易にかつ精度よく吐出でき、上記下限以上であると、粘度が高くなるにつれ、基板上に吐出された印刷パターンの解像度が良くなる。なお、吐出時の粘度が5〜40mPa・sとなるようにインクジェットヘッドを加温すると、該レジスト材料をインクジェットヘッドから容易にかつ精度よく吐出できる。

【0044】

上記インクジェット装置は、インクジェットヘッドを有する。インクジェットヘッドはノズルを有する。インクジェット装置は、インクジェット装置内又はインクジェットヘッド内の温度を50℃以上に加温するための加温部を備えることが好ましい。上記レジスト材料を加温しながら吐出することが好ましい。

【0045】

上記レジスト材料は、光の照射により硬化するレジスト材料であってもよく、熱の付与により硬化するレジスト材料であってもよく、光の照射と熱の付与との双方により硬化するレジスト材料であってもよい。上記レジスト層を形成するための上記レジスト材料はそれぞれ、硬化性化合物と、熱硬化剤及び光重合開始剤の内の少なくとも1種とを含むことが好ましい。

【0046】

上記レジスト材料として、従来公知のレジスト材料を用いることができる。レジスト材料の市販品としては、例えば、PSR4000シリーズ(太陽インキ製造社製)、DSR−330シリーズ(タムラ化研社製)及びUSR−2G(タムラ化研社製)等が挙げられる。

【0047】

光の照射と熱の付与との双方により硬化するレジスト材料を用いる場合には、基板上に配置されたレジスト層に、光を照射することにより一次硬化させ、一次硬化物を得てもよい。これによりレジスト層の濡れ広がりを抑制することができ、高精度なレジストパターンが形成可能となる。また、光の照射により一次硬化物を得た場合には、一次硬化物に熱を付与することにより本硬化させ、硬化物を得、レジストパターンを形成してもよい。加熱及び光の照射の双方により硬化可能なレジスト材料を用いれば、より一層高精度で耐熱性の高いレジストパターンを容易に形成できる。

【0048】

上記光の照射は、上記レジスト材料の吐出又は上記レジスト層の配置の後に行われてもよく、上記レジスト材料の吐出又は上記レジスト層の配置と同時に行われてもよい。例えば、上記レジスト材料の吐出又は上記レジスト層の配置と同時又は直後に光を照射してもよい。このように、吐出(描画)と同時に光を照射するために、インクジェットヘッドによる吐出位置に光照射部分が位置するように光源を配置してもよい。

【0049】

光を照射するための光源は、照射する光に応じて適宜選択される。該光源としては、UV−LED、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、キセノンランプ及びメタルハライドランプ等が挙げられる。照射される光は、一般に紫外線であり、電子線、α線、β線、γ線、X線及び中性子線等であってもよい。

【0050】

上記レジスト材料の吐出時における温度は、上記レジスト材料がインクジェッドヘッドから吐出できる粘度となる温度であれば特に限定されない。上記レジスト材料の吐出性を高め、かつ吐出時に硬化の進行を抑制する観点からは、上記レジスト材料の吐出時における温度は、好ましくは50℃以上、より好ましくは60℃以上、好ましくは100℃以下である。

【0051】

上記電子部品としては、プリント配線板及びタッチパネル部品等が挙げられる。上記電子部品は、配線板であることが好ましく、プリント配線板であることがより好ましい。

【0052】

以下、実施例及び比較例を挙げて、本発明を具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0053】

(実施例1)

レジスト材料の調製:

ビスフェノールA型エポキシ化合物のエポキシアクリレート(ダイセルサイテック社製「EBECRYL 3700」)30重量部と、トリエチレングリコールジアクリレート40重量部と、イソボルニルアクリレート15重量部と、ビスフェノールA型エポキシ化合物(三菱化学社製「jER828」)10重量部と、Irgacure 907(α−アミノアセトフェノン型光ラジカル重合開始剤、BASFジャパン社製)4重量部と、ジシアンジアミド(三菱化学社製「DICY7」)1重量部とを配合し、5μmのフィルターでろ過して、レジスト材料Aを得た。

【0054】

基板の作製:

FR−4基板(パナソニック電工社製「R−1705」(板厚0.8mm))を用意した。この基板上にキャタリスト(ロームアンドハース社製「キャタリスト44」)及び銅めっき液(ロームアンドハース社製「キューポジット253」)を配置させ、銅配線である銅めっき層を部分的に形成して、基板(銅張積層板)を得た。得られた基板では、直径340μmの複数の孔を有する銅配線が形成されていた。

【0055】

レジスト層の配置工程:

得られた基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、レジスト材料Aを80℃に加温しながら、上記銅配線が形成されていない孔部分を除く領域に吐出してパターン状に描画し、レジスト層を部分的に形成した。なお、基板上に吐出され、着弾してから0.02秒後のレジスト材料Aの静的接触角は35度であった。

【0056】

冷却工程:

その後、レジスト層を配置してから、レジスト層の冷却を開始するまでの時間が1秒であるときに、レジスト層が配置された基板を、基板の冷却後の表面温度が8℃となるように、冷却ボックス内で冷却した。

【0057】

硬化工程:

次に、基板上のレジスト層(厚み20μm)に波長365nmの紫外線を、照射エネルギーが1000mJ/cm2となるように照射し、次に180℃で1時間加熱し、本硬化させ、レジストパターンである硬化したレジスト層を形成した。

【0058】

実施例1では、露光工程及び現像工程を行わなかったため、少ない工程数でプリント配線板を製造することができた。

【0059】

また、図3に、実施例1で得られたプリント配線板の一部を拡大して示す画像を示した。図3に示すように、得られたプリント配線板では、直径340μmの銅配線が形成されていない孔内にもわずかに硬化したレジスト層は至っていたが、直径340μmの銅配線が形成されていない直径340μmの孔内のうち、レジスト層が形成されていない部分の直径は150μm以上よりもかなり大きかった。

【0060】

(実施例2)

冷却工程:

実施例1で得られた基板(銅張積層板)を、基板の冷却後の表面温度が8℃となるように、冷却ボックス内で冷却した。

【0061】

レジスト層の配置工程:

冷却後の基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、実施例1で得られたレジスト材料Aを80℃に加温しながら、上記銅配線が形成されていない孔部分を除く領域に吐出してパターン状に描画し、レジスト層を部分的に形成した。なお、基板上に吐出され、着弾してから0.02秒後のレジスト材料Aの静的接触角は35度であった。

【0062】

硬化工程:

次に、基板上のレジスト層(厚み20μm)に波長365nmの紫外線を、照射エネルギーが1000mJ/cm2となるように照射し、次に180℃で1時間加熱し、本硬化させ、レジストパターンである硬化したレジスト層を形成した。

【0063】

実施例2では、露光工程及び現像工程を行わなかったため、少ない工程数でプリント配線板を製造することができた。

【0064】

得られたプリント配線板は、実施例1と同様であった。すなわち、得られたプリント配線板では、直径340μmの銅配線が形成されていない孔内にもわずかに硬化したレジスト層は至っていたが、直径340μmの銅配線が形成されていない直径340μmの孔内のうち、レジスト層が形成されていない部分の直径は200μm以上よりもかなり大きかった。

【0065】

(比較例1)

冷却工程を実施しなかったこと以外は実施例1と同様にして、プリント配線板を得た。

【0066】

図4に、比較例1で得られたプリント配線板の一部を拡大して示す画像を示した。図4に示すように、得られたプリント配線板では、直径340μmの銅配線が形成されていない孔内にも硬化したレジスト層は至っており、直径340μmの銅配線が形成されていない直径340μmの孔内のうち、レジスト層が形成されていない部分の直径は100μmよりもかなり小さかった。

【符号の説明】

【0067】

1…電子部品

2…基板

2a…上面

2b…金属層

3…レジスト層(硬化前)

3A…硬化したレジスト層(レジストパターン)

11…インクジェット装置

11a…インクジェットヘッド

21…冷却ボックス

31…電子部品

32…レジスト層(硬化前)

32A…硬化したレジスト層(レジストパターン)

【技術分野】

【0001】

本発明は、レジストパターンを有する電子部品の製造方法に関し、より詳細には、基板上に、レジスト材料をインクジェット装置から吐出して、該レジスト材料を硬化させる電子部品の製造方法に関する。

【背景技術】

【0002】

電子機器では、プリント配線板上に種々の部品が実装され、該部品間が、プリント配線板上に設けられた配線により電気的に接続されている。また、プリント配線板上に設けられた配線間には、絶縁性を確保したり、保護膜として機能させりすることを目的として、レジストパターンが形成されている。

【0003】

プリント配線板におけるレジストパターンは、一般に、フォトレジストと呼ばれているレジスト材料を用いて、露光工程及び現像工程を含むフォトリソグラフィーにより形成されている。

【0004】

また、レジストパターンと銅回路とを有するプリント配線板を作製する際には、例えば、銅張積層板の銅層の全面にレジスト層を形成し、マスクを介してレジスト層を部分的に露光し、現像によりレジスト層を部分的に除去する。その後、銅層をエッチングすることにより銅回路を形成する。

【0005】

このようなプリント配線板の製造方法の一例は、下記の特許文献1に開示されている。特許文献1では、フォトリソグラフィーにおける露光工程及び現像工程などを行っている。

【0006】

また、プリント配線板の製造方法の他の例が、下記の特許文献2に開示されている。特許文献2では、基板上に、インクジェット用光硬化性熱硬化性組成物であるレジスト材料をインクジェット装置から吐出して、該レジスト材料を硬化させている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−21941号公報

【特許文献2】WO2004/099272A1

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載のような従来のプリント配線板の製造方法では、レジスト層を形成するために、フォトリソグラフィーにおける露光工程及び現像工程などの多くの工程が必要であり、更に銅層をエッチングする工程も必要である。このため、工程数が多く、プリント配線板の製造効率が悪い。

【0009】

さらに、従来のプリント配線板の製造方法では、酸又はアルカリなどの薬液を用いた現像処理を行うため、環境負荷が大きい。さらに、現像により除去されるレジスト層部分を形成するために、余分なレジスト材料を用いなければならない。また、現像により除去されたレジスト層部分は廃棄物となる。さらに、エッチングにより除去された銅層も、廃棄物となる。このため、廃棄物の量が多いので環境負荷が大きく、更にプリント配線板の材料コストも高くなるという問題がある。

【0010】

特許文献2に記載のように、インクジェット装置によりレジスト材料を吐出する場合、吐出可能であるようにレジスト材料の吐出時の粘度がある程度低いことが要求される。このため、インクジェット装置によりレジスト材料を吐出すると、基板上に配置されたレジスト層が意図しない領域まで濡れ拡がるという問題がある。従って、インクジェット装置によりレジスト材料を吐出する従来のプリント配線板の製造方法では、得られるレジストパターンが意図しない領域まで形成されやすい。

【0011】

本発明の目的は、所定の領域にレジストパターンを精度よく形成できる電子部品の製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明の広い局面によれば、レジストパターンを有する電子部品の製造方法であって、基板上に、硬化可能なレジスト材料をインクジェット装置から部分的に吐出してパターン状に描画し、レジスト層を配置する工程と、上記レジスト層が配置されるまでに上記基板を冷却するか、又は上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却する工程と、上記レジスト層を硬化させて、レジストパターンを形成する工程とを備える、電子部品の製造方法が提供される。

【0013】

本発明に係る電子部品の製造方法のある特定の局面では、上記基板の冷却後の表面温度を−100℃以上、20℃以下にする。

【0014】

本発明に係る電子部品の製造方法の他の特定の局面では、上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却する場合には、上記レジスト層を配置してから、上記レジスト層の冷却を開始するまでの時間が5秒以下である。

【0015】

本発明に係る電子部品の製造方法の別の特定の局面では、上記レジスト材料として、加熱及び光の照射の双方により硬化可能なレジスト材料が用いられる。

【0016】

本発明に係る電子部品の製造方法のさらに別の特定の局面では、上記基板の上記レジスト層が配置される部分の上面の材質が銅である。

【発明の効果】

【0017】

本発明に係る電子部品の製造方法は、基板上に、硬化可能なレジスト材料をインクジェット装置から部分的に吐出してパターン状に描画し、レジスト層を配置する工程と、上記レジスト層が配置されるまでに上記基板を冷却するか、又は上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却する工程と、上記レジスト層を硬化させて、レジストパターンを形成する工程とを備えるので、所定の領域にレジストパターンを精度よく形成できる。

【図面の簡単な説明】

【0018】

【図1】図1(a)〜(c)は、本発明の第1の実施形態に係る電子部品の製造方法の各工程を説明するための正面断面図である。

【図2】図2(a)〜(c)は、本発明の第2の実施形態に係る電子部品の製造方法の各工程を説明するための正面断面図である。

【図3】実施例1で得られた電子部品の一部を拡大して示す画像である。

【図4】比較例1で得られた電子部品の一部を拡大して示す画像である。

【発明を実施するための形態】

【0019】

以下、本発明の詳細を説明する。

【0020】

本発明に係る電子部品の製造方法は、レジストパターンを有する電子部品の製造方法である。本発明に係る電子部品の製造方法は、基板上に、硬化可能なレジスト材料をインクジェット装置から部分的に吐出してパターン状に描画し、レジスト層を配置する工程と、上記レジスト層が配置されるまでに上記基板を冷却するか、又は上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却する工程と、上記レジスト層を硬化させて、レジストパターンを形成する工程とを備える。本発明に係る電子部品の製造方法では、上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却してもよく、上記レジスト層が配置されるまでに上記基板を冷却してもよい。上記レジスト層が配置されるまでに上記基板を冷却することが好ましい。

【0021】

本発明に係る電子部品の製造方法は、上記構成を備えているので、特に冷却工程を行うので、所定の領域にレジストパターンを精度よく形成できる。

【0022】

本発明では、基板上に配置された硬化前のレジスト層の滲みを抑制し、解像度を高めることができる。例えば、基板上に複数の凹部がある場合に、基板の該凹部を除く部分上にレジスト材料を吐出すると、凹部内に大量のレジスト材料が至り難く、凹部がレジスト材料により塞がるのを抑制できる。

【0023】

なお、基板上に配置されたレジスト層の濡れ拡がりを抑制するために、レジスト材料の粘度を高くすると、インクジェット装置からレジスト材料を良好に吐出できないことがある。本発明では、レジスト材料の良好な吐出性を維持しつつ、基板上に配置されたレジスト層の濡れ拡がりを効果的に抑制できる。

【0024】

以下、図面を参照しつつ、本発明の具体的な実施形態及び実施例を説明することにより本発明を明らかにする。

【0025】

図1(a)〜(c)に、本発明の第1の実施形態に係る電子部品の製造方法の各工程における状態を正面断面図で示す。

【0026】

第1の実施形態に係る電子部品の製造方法では、図1(c)に示す電子部品1が得られる。電子部品1は、金属層2bを有する基板2と、基板2の上面2aに積層された複数の硬化したレジスト層3Aとを備える。硬化したレジスト層3Aは、レジストパターンである。すなわち、基板2の上面2aに、硬化したレジスト層3Aが部分的に形成されている。基板2の上面2aにおいて、金属層2bが配置されている領域と、金属層2bが配置されていない領域とが存在する。硬化したレジスト層3Aは、金属層2bが配置されている領域に形成されている。硬化したレジスト層3Aは、金属層2b上に積層されている。

【0027】

電子部品1を得るために、図1(a)に示すように、先ず、基板2の上面2aに、インクジェット装置11を用いてインクジェットヘッド11aから、レジスト材料を部分的に吐出してパターン状に描画する。それによって、硬化前のレジスト層3を部分的に形成する。ここでは、レジスト層3は、金属層2bが配置されている領域に形成されている。このとき、レジスト材料を直接描画することが特に好ましい。「直接描画する」とは、マスクを用いずに描画することを意味する。インクジェット装置11の使用により、レジスト層3を部分的に容易にかつ精度よく形成できる。

【0028】

微細でかつ高精度なレジスト層3を形成する観点からは、基板2の上面2aに吐出され、着弾したレジスト材料の静的接触角は、5度以上、120度以下であることが好ましく、10度以上、120度以下であることがより好ましい。上記静的接触角は、基板2の上面2aにレジスト材料が着弾してから、0.02秒後の値であることが好ましい。

【0029】

次に、図1(b)に示すように、例えば、冷却ボックス21内で、レジスト層3が配置された基板2を、レジスト層3を硬化させる前に冷却する。このように、上記レジスト層が配置された上記基板を、上記レジスト層を硬化させる前に冷却してもよい。但し、冷却方法は特に限定されない。冷却部材上に、レジスト層3が配置された基板2を載せて、レジスト層3が配置された基板2を冷却してもよい。

【0030】

レジストパターンをより一層高精度に形成する観点からは、レジスト層3を配置してから、レジスト層3の冷却を開始するまでの時間は、好ましくは5秒以下、より好ましくは1秒以下、更に好ましくは0.2秒以下である。レジスト層3の配置と同時に、レジスト層3が配置された基板2を冷却してもよい。レジストパターンをより一層高精度に形成する観点からは、レジスト層3が配置された基板2の冷却後の表面温度を好ましくは−100℃以上、より好ましくは−50℃以上、好ましくは20℃以下、より好ましくは15℃以下、更に好ましくは10℃以下にする。

【0031】

その後、図1(c)に示すように、硬化前のレジスト層3を硬化させて、硬化したレジスト層3Aを形成し、電子部品1を得る。硬化したレジスト層3Aは、レジストパターンである。該レジストパターンはソルダーレジストパターンであることが好ましい。

【0032】

第1の実施形態では、基板2の上面2aに配置されたレジスト材料及びレジスト層3を部分的に除去していない。基板の上面に配置されたレジスト材料及びレジスト層は部分的に除去しないことが好ましい。この場合には、部分的に除去されたレジスト材料及びレジスト層が生じず、電子部品の製造時に生じる廃棄物の量を少なくすることができる。このため、環境負荷を低減できる。

【0033】

さらに、第1の実施形態では、レジストパターンを形成するために、フォトリソグラフィー技術を用いていない。すなわち、露光工程及び現像工程を実施していない。従って、電子部品を少ない工程数で、効率的に製造することができる。さらに、酸又はアルカリなどの薬液を用いた現像処理を行う必要が無いため、作業環境も良くなり、かつ環境負荷を低減できる。さらに、現像により除去されるレジスト層部分を形成するために、余分なレジスト材料を用いる必要もない。また、廃棄物になる現像により除去されたレジスト層部分が生じない。このため、電子部品の製造に伴って生じる廃棄物の量を極めて少なくすることができ、環境負荷を大きく低減できる。さらに、電子部品の材料コストも大幅に安くすることができる。

【0034】

図2(a)〜(c)に、本発明の第2の実施形態に係る電子部品の製造方法の各工程における状態を正面断面図で示す。

【0035】

第2の実施形態に係る電子部品の製造方法では、図2(c)に示す電子部品31が得られる。電子部品31は、金属層2bを有する基板2と、基板2の上面2aに積層された複数の硬化したレジスト層32Aとを備える。硬化したレジスト層32Aは、レジストパターンである。

【0036】

電子部品31を得るために、図2(a)に示すように、先ず、例えば、冷却ボックス21内で、レジスト層が配置されるまでに基板2を冷却する。但し、冷却方法は特に限定されない。レジストパターンをより一層高精度に形成する観点からは、基板2の冷却後の表面温度を好ましくは−100℃以上、より好ましくは−50℃以上、好ましくは20℃以下、より好ましくは15℃以下、更に好ましくは10℃以下にする。すなわち、レジスト層3が配置される際に、基板2の表面温度は、上記下限以上及び上記上限以下であることが好ましい。このように、上記レジスト層が配置されるまでに上記基板を冷却してもよい。

【0037】

次に、図2(b)に示すように、冷却後の基板2の上面2aに、インクジェット装置11を用いてインクジェットヘッド11aから、レジスト材料を部分的に吐出してパターン状に描画する。それによって、硬化前のレジスト層32を部分的に形成する。

【0038】

その後、図2(c)に示すように、硬化前のレジスト層32を硬化させて、硬化したレジスト層32Aを形成し、電子部品31を得る。硬化したレジスト層32Aは、レジストパターンである。

【0039】

上記基板を冷却すると、通常の雰囲気では、冷却した箇所が結露する問題が発生することがある。このため、上記基板を冷却する際には、乾燥された雰囲気で行うか、又は、結露しない範囲の冷却温度で冷却を行うことが好ましい。

【0040】

上記基板(金属層を有する場合は金属層を除く基板部分)は、絶縁性を有することが好ましく、絶縁基板であることが好ましい。上記基板は、適宜の絶縁性材料により形成される。上記基板は、合成樹脂などの有機材料により形成されていてもよく、ガラス又は絶縁性セラミックスなどの無機材料により形成されていてもよい。

【0041】

上記金属層は、めっき材料を用いて形成することができる。該めっき材料としては、例えば、金、銀、銅、ロジウム、パラジウム、ニッケル及び錫などが挙げられる。これらの2種類以上の合金を用いてもよく、また、2種類以上のめっき材料により複数層の金属層を形成してもよい。めっき材料は、銅であることが好ましい。上記金属層は、銅層であることが好ましく、銅回路であることがより好ましい。銅層を有する基板は、例えば銅張積層板である。上記基板として、銅張積層板を用いることが好ましい。銅張積層板では、銅回路を形成するためにエッチング処理が行われていたり、粗化処理及びデスミア処理等が行われていたりすることが多い。このような銅張積層板の表面は濡れ性が高い状態となっていることが多い。このため、銅張積層板上に配置されたレジスト層が濡れ拡がりやすい傾向がある。これに対して、上記レジスト材料をインクジェット装置により吐出することで、またレジスト層が配置された基板を上記のように冷却することで、銅張り積層板上に配置されたレジスト層の濡れ拡がりを効果的に抑制できる。また、上記基板の上記レジスト層が配置される部分の上面の材質が銅であっても、上記レジスト材料をインクジェット装置により吐出することで、またレジスト層が配置された基板を上記のように冷却することで、基板の銅部分上に配置されたレジスト層の濡れ拡がりを効果的に抑制できる。上記基板の上記レジスト層が配置される部分の上面の材質が銅であることが好ましい。

【0042】

上記レジスト層は、硬化可能なレジスト材料を用いて形成されている。レジストパターンをより一層高精度に形成する観点からは、該レジスト材料として、加熱及び光の照射の双方により硬化可能なレジスト材料を用いることが好ましい。

【0043】

上記レジスト材料は、インクジェット装置(インクジェットプリンター)により吐出可能である。上記レジスト材料は、室温(25℃)以下に冷却されると、粘度が高くなる性質を有することが好ましい。レジストパターンをより一層高精度に形成する観点からは、上記レジスト材料のJIS K2283に準拠して測定された25℃での粘度は、5mPa・s以上、1200mPa・s以下であることが好ましく、160mPa・s以上、1000mPa・s以下であることがより好ましい。上記レジスト材料の粘度が上記下限以上であると、上記レジスト材料をインクジェットヘッドから容易にかつ精度よく吐出でき、上記下限以上であると、粘度が高くなるにつれ、基板上に吐出された印刷パターンの解像度が良くなる。なお、吐出時の粘度が5〜40mPa・sとなるようにインクジェットヘッドを加温すると、該レジスト材料をインクジェットヘッドから容易にかつ精度よく吐出できる。

【0044】

上記インクジェット装置は、インクジェットヘッドを有する。インクジェットヘッドはノズルを有する。インクジェット装置は、インクジェット装置内又はインクジェットヘッド内の温度を50℃以上に加温するための加温部を備えることが好ましい。上記レジスト材料を加温しながら吐出することが好ましい。

【0045】

上記レジスト材料は、光の照射により硬化するレジスト材料であってもよく、熱の付与により硬化するレジスト材料であってもよく、光の照射と熱の付与との双方により硬化するレジスト材料であってもよい。上記レジスト層を形成するための上記レジスト材料はそれぞれ、硬化性化合物と、熱硬化剤及び光重合開始剤の内の少なくとも1種とを含むことが好ましい。

【0046】

上記レジスト材料として、従来公知のレジスト材料を用いることができる。レジスト材料の市販品としては、例えば、PSR4000シリーズ(太陽インキ製造社製)、DSR−330シリーズ(タムラ化研社製)及びUSR−2G(タムラ化研社製)等が挙げられる。

【0047】

光の照射と熱の付与との双方により硬化するレジスト材料を用いる場合には、基板上に配置されたレジスト層に、光を照射することにより一次硬化させ、一次硬化物を得てもよい。これによりレジスト層の濡れ広がりを抑制することができ、高精度なレジストパターンが形成可能となる。また、光の照射により一次硬化物を得た場合には、一次硬化物に熱を付与することにより本硬化させ、硬化物を得、レジストパターンを形成してもよい。加熱及び光の照射の双方により硬化可能なレジスト材料を用いれば、より一層高精度で耐熱性の高いレジストパターンを容易に形成できる。

【0048】

上記光の照射は、上記レジスト材料の吐出又は上記レジスト層の配置の後に行われてもよく、上記レジスト材料の吐出又は上記レジスト層の配置と同時に行われてもよい。例えば、上記レジスト材料の吐出又は上記レジスト層の配置と同時又は直後に光を照射してもよい。このように、吐出(描画)と同時に光を照射するために、インクジェットヘッドによる吐出位置に光照射部分が位置するように光源を配置してもよい。

【0049】

光を照射するための光源は、照射する光に応じて適宜選択される。該光源としては、UV−LED、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、キセノンランプ及びメタルハライドランプ等が挙げられる。照射される光は、一般に紫外線であり、電子線、α線、β線、γ線、X線及び中性子線等であってもよい。

【0050】

上記レジスト材料の吐出時における温度は、上記レジスト材料がインクジェッドヘッドから吐出できる粘度となる温度であれば特に限定されない。上記レジスト材料の吐出性を高め、かつ吐出時に硬化の進行を抑制する観点からは、上記レジスト材料の吐出時における温度は、好ましくは50℃以上、より好ましくは60℃以上、好ましくは100℃以下である。

【0051】

上記電子部品としては、プリント配線板及びタッチパネル部品等が挙げられる。上記電子部品は、配線板であることが好ましく、プリント配線板であることがより好ましい。

【0052】

以下、実施例及び比較例を挙げて、本発明を具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0053】

(実施例1)

レジスト材料の調製:

ビスフェノールA型エポキシ化合物のエポキシアクリレート(ダイセルサイテック社製「EBECRYL 3700」)30重量部と、トリエチレングリコールジアクリレート40重量部と、イソボルニルアクリレート15重量部と、ビスフェノールA型エポキシ化合物(三菱化学社製「jER828」)10重量部と、Irgacure 907(α−アミノアセトフェノン型光ラジカル重合開始剤、BASFジャパン社製)4重量部と、ジシアンジアミド(三菱化学社製「DICY7」)1重量部とを配合し、5μmのフィルターでろ過して、レジスト材料Aを得た。

【0054】

基板の作製:

FR−4基板(パナソニック電工社製「R−1705」(板厚0.8mm))を用意した。この基板上にキャタリスト(ロームアンドハース社製「キャタリスト44」)及び銅めっき液(ロームアンドハース社製「キューポジット253」)を配置させ、銅配線である銅めっき層を部分的に形成して、基板(銅張積層板)を得た。得られた基板では、直径340μmの複数の孔を有する銅配線が形成されていた。

【0055】

レジスト層の配置工程:

得られた基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、レジスト材料Aを80℃に加温しながら、上記銅配線が形成されていない孔部分を除く領域に吐出してパターン状に描画し、レジスト層を部分的に形成した。なお、基板上に吐出され、着弾してから0.02秒後のレジスト材料Aの静的接触角は35度であった。

【0056】

冷却工程:

その後、レジスト層を配置してから、レジスト層の冷却を開始するまでの時間が1秒であるときに、レジスト層が配置された基板を、基板の冷却後の表面温度が8℃となるように、冷却ボックス内で冷却した。

【0057】

硬化工程:

次に、基板上のレジスト層(厚み20μm)に波長365nmの紫外線を、照射エネルギーが1000mJ/cm2となるように照射し、次に180℃で1時間加熱し、本硬化させ、レジストパターンである硬化したレジスト層を形成した。

【0058】

実施例1では、露光工程及び現像工程を行わなかったため、少ない工程数でプリント配線板を製造することができた。

【0059】

また、図3に、実施例1で得られたプリント配線板の一部を拡大して示す画像を示した。図3に示すように、得られたプリント配線板では、直径340μmの銅配線が形成されていない孔内にもわずかに硬化したレジスト層は至っていたが、直径340μmの銅配線が形成されていない直径340μmの孔内のうち、レジスト層が形成されていない部分の直径は150μm以上よりもかなり大きかった。

【0060】

(実施例2)

冷却工程:

実施例1で得られた基板(銅張積層板)を、基板の冷却後の表面温度が8℃となるように、冷却ボックス内で冷却した。

【0061】

レジスト層の配置工程:

冷却後の基板(銅張積層板)の銅配線上に、紫外線照射装置付きピエゾ方式インクジェットプリンター(ヘッド温度:80℃)のインクジェットヘッドから、実施例1で得られたレジスト材料Aを80℃に加温しながら、上記銅配線が形成されていない孔部分を除く領域に吐出してパターン状に描画し、レジスト層を部分的に形成した。なお、基板上に吐出され、着弾してから0.02秒後のレジスト材料Aの静的接触角は35度であった。

【0062】

硬化工程:

次に、基板上のレジスト層(厚み20μm)に波長365nmの紫外線を、照射エネルギーが1000mJ/cm2となるように照射し、次に180℃で1時間加熱し、本硬化させ、レジストパターンである硬化したレジスト層を形成した。

【0063】

実施例2では、露光工程及び現像工程を行わなかったため、少ない工程数でプリント配線板を製造することができた。

【0064】

得られたプリント配線板は、実施例1と同様であった。すなわち、得られたプリント配線板では、直径340μmの銅配線が形成されていない孔内にもわずかに硬化したレジスト層は至っていたが、直径340μmの銅配線が形成されていない直径340μmの孔内のうち、レジスト層が形成されていない部分の直径は200μm以上よりもかなり大きかった。

【0065】

(比較例1)

冷却工程を実施しなかったこと以外は実施例1と同様にして、プリント配線板を得た。

【0066】

図4に、比較例1で得られたプリント配線板の一部を拡大して示す画像を示した。図4に示すように、得られたプリント配線板では、直径340μmの銅配線が形成されていない孔内にも硬化したレジスト層は至っており、直径340μmの銅配線が形成されていない直径340μmの孔内のうち、レジスト層が形成されていない部分の直径は100μmよりもかなり小さかった。

【符号の説明】

【0067】

1…電子部品

2…基板

2a…上面

2b…金属層

3…レジスト層(硬化前)

3A…硬化したレジスト層(レジストパターン)

11…インクジェット装置

11a…インクジェットヘッド

21…冷却ボックス

31…電子部品

32…レジスト層(硬化前)

32A…硬化したレジスト層(レジストパターン)

【特許請求の範囲】

【請求項1】

レジストパターンを有する電子部品の製造方法であって、

基板上に、硬化可能なレジスト材料をインクジェット装置から部分的に吐出してパターン状に描画し、レジスト層を配置する工程と、

前記レジスト層が配置されるまでに前記基板を冷却するか、又は前記レジスト層が配置された前記基板を、前記レジスト層を硬化させる前に冷却する工程と、

前記レジスト層を硬化させて、レジストパターンを形成する工程とを備える、電子部品の製造方法。

【請求項2】

前記基板の冷却後の表面温度を−100℃以上、20℃以下にする、請求項1に記載の電子部品の製造方法。

【請求項3】

前記レジスト層が配置された前記基板を、前記レジスト層を硬化させる前に冷却する場合には、前記レジスト層を配置してから、前記レジスト層の冷却を開始するまでの時間が5秒以下である、請求項1又は2に記載の電子部品の製造方法。

【請求項4】

前記レジスト材料として、加熱及び光の照射の双方により硬化可能なレジスト材料を用いる、請求項1〜3のいずれか1項に記載の電子部品の製造方法。

【請求項5】

前記基板の前記レジスト層が配置される部分の上面の材質が銅である、請求項1〜4のいずれか1項に記載の電子部品の製造方法。

【請求項1】

レジストパターンを有する電子部品の製造方法であって、

基板上に、硬化可能なレジスト材料をインクジェット装置から部分的に吐出してパターン状に描画し、レジスト層を配置する工程と、

前記レジスト層が配置されるまでに前記基板を冷却するか、又は前記レジスト層が配置された前記基板を、前記レジスト層を硬化させる前に冷却する工程と、

前記レジスト層を硬化させて、レジストパターンを形成する工程とを備える、電子部品の製造方法。

【請求項2】

前記基板の冷却後の表面温度を−100℃以上、20℃以下にする、請求項1に記載の電子部品の製造方法。

【請求項3】

前記レジスト層が配置された前記基板を、前記レジスト層を硬化させる前に冷却する場合には、前記レジスト層を配置してから、前記レジスト層の冷却を開始するまでの時間が5秒以下である、請求項1又は2に記載の電子部品の製造方法。

【請求項4】

前記レジスト材料として、加熱及び光の照射の双方により硬化可能なレジスト材料を用いる、請求項1〜3のいずれか1項に記載の電子部品の製造方法。

【請求項5】

前記基板の前記レジスト層が配置される部分の上面の材質が銅である、請求項1〜4のいずれか1項に記載の電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−74094(P2013−74094A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211914(P2011−211914)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]