電子部品パッケージ用封止部材、電子部品パッケージ、及び電子部品パッケージ用封止部材の製造方法

【課題】一主面に電子部品素子の電極が形成され、他主面に外部電極が形成された電子部品パッケージ用封止部材において、外部電極を実装基板にはんだ付けする際のはんだが、外部電極が形成された他主面から側面を伝って一主面へ這い上がることを抑制する。

【解決手段】一主面42に電子部品素子2の電極31,32が搭載される第1封止部材4と、第1封止部材4の一主面42に接合されて電子部品素子2の電極31,32を気密封止する第2封止部材7とにより電子部品パッケージを構成する。ここで、第1封止部材4の他主面43には、外部電極53,54が設けられている。そして、他主面43は、外周縁47と外部電極53,54との間の領域432が、外部電極53,54よりもはんだのぬれ性の低い材料からなるぬれ防止膜(樹脂パターン61)で被覆されている。

【解決手段】一主面42に電子部品素子2の電極31,32が搭載される第1封止部材4と、第1封止部材4の一主面42に接合されて電子部品素子2の電極31,32を気密封止する第2封止部材7とにより電子部品パッケージを構成する。ここで、第1封止部材4の他主面43には、外部電極53,54が設けられている。そして、他主面43は、外周縁47と外部電極53,54との間の領域432が、外部電極53,54よりもはんだのぬれ性の低い材料からなるぬれ防止膜(樹脂パターン61)で被覆されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1封止部材及び第2封止部材により電子部品素子の電極が封止された電子部品パッケージの第1封止部材として使用される電子部品パッケージ用封止部材、この電子部品パッケージ用封止部材を使用した電子部品パッケージ、及びその電子部品パッケージ用封止部材の製造方法に関する。

【背景技術】

【0002】

圧電振動デバイス等の電子部品のパッケージ(以下、電子部品パッケージという)の内部空間は、この内部空間に搭載した電子部品素子の電極の特性が劣化するのを防ぐために気密封止される。

【0003】

この種の電子部品パッケージとしては、ベースと蓋といった2つの封止部材から構成され、その筐体が直方体のパッケージに構成されたものがある。このようなパッケージの内部空間では、圧電振動片等の電子部品素子がベースに保持接合される。そして、ベースと蓋とが接合されることで、パッケージの内部空間の電子部品素子の電極が気密封止される。

【0004】

例えば、特許文献1に開示の水晶部品(本発明でいう電子部品)では、ろう材(合金)により接合されたベースと蓋により構成されたパッケージの内部空間に、水晶片が気密封止されている。また、ベースの裏面の端部には、水晶片と電気的に接続された配線用金属(外部電極)が設けられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−283951号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記した特許文献1の水晶部品において、ベースの裏面に形成された外部電極は、はんだ付けにより、プリント配線板等の実装基板に接着される。この実装基板への外部電極のはんだ付けに際し、溶融したはんだが、ベースの側面を伝って、ベースの表面へ這い上がることがあった。このようなベースの表面へのはんだの這い上がりは、ベースと蓋を接合するためのろう材と外部電極とのショートを引き起こす要因となっていた。

【0007】

本発明は、このような状況に鑑みてなされたものであって、電子部品素子が搭載される一主面と対向する他主面に設けられた外部電極に塗布されるはんだの前記一主面への這いあがりを抑制できる電子部品パッケージ用封止部材、この電子部品パッケージ用封止部材が使用されてなる電子部品用パッケージ、及びそのような電子部品パッケージ用封止部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る電子部品パッケージ用封止部材は、一主面に電子部品素子が搭載される第1封止部材と、この第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージの前記第1封止部材として使用される電子部品パッケージ用封止部材であって、他主面に外部電極が設けられ、前記他主面において、外周縁と前記外部電極との間の領域が、前記外部電極よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆されていることを特徴とする。

【0009】

この本発明に係る電子部品パッケージ用封止部材において、他主面の外周縁と外部電極との間の領域は、外部電極よりもはんだのぬれ性の低いぬれ防止膜で被覆されている。このため、外部電極に塗布されるはんだの濡れ拡がりが、他主面の外周縁と外部電極との間のぬれ防止膜により被覆された領域で留まる。よって、外部電極が形成された他主面から側面を伝った一主面へのはんだの這い上がりが抑制される。

【0010】

また、本発明に係る電子部品パッケージ用封止部材において、前記ぬれ防止膜は樹脂材からなるものであってもよい。

【0011】

この場合、ぬれ防止膜を、外部電極と比べてはんだのぬれ性が低い樹脂材で構成できる。

【0012】

また、本発明に係る電子部品パッケージ用封止部材において、前記ぬれ防止膜が樹脂材からなり、前記他主面の前記外周縁に沿う端部全体が、前記ぬれ防止膜で被覆されていてもよい。

【0013】

この場合、他主面の外周縁に沿う端部全体が樹脂材により被覆されている。即ち、このような構成の電子部品パッケージ用封止部材の製造において、ガラス材からなるウエハに当該電子部品パッケージ用封止部材を複数個成形し、ウエハをダイシングして、当該電子部品パッケージ用封止部材を個片化する際のウエハの切断部に樹脂材が配されている。このようにウエハの切断部に樹脂材を配すると、ダイシングによるウエハ(ガラス材)のチッピングの発生を抑制することができる。このようなチッピングの発生が抑制された電子部品パッケージ用封止部材は、外部からの衝撃に対し、高い強度を有する。例えば、当該電子部品パッケージ用封止部材を搭載した実装基板が曲がり、当該電子部品パッケージ用封止部材に実装基板の曲げ応力が伝わった場合において、チッピングを起点としたクラックの発生が抑制される。このため、実装基板への搭載時において、実装基板の曲げ応力に対し、高い強度を有する。

【0014】

また、本発明に係る電子部品パッケージ用封止部材において、前記ぬれ防止膜は樹脂材からなり、前記他主面は、前記外部電極が形成された領域を除く全ての領域が前記ぬれ防止膜で被覆されていてもよい。

【0015】

この場合、電子部品パッケージ用封止部材の他主面は、広い領域が樹脂材で保護される。このような他主面を保護する樹脂材は、当該電子部品パッケージ用封止部材が搭載された実装基板が曲がった時に、実装基板から電子部品パッケージ用封止部材へと伝わる曲げ応力を軽減させる。このため、本発明に係る電子部品パッケージ用封止部材において、実装基板への搭載時の実装基板の曲げ応力に対する強度を向上させることができる。

【0016】

また、本発明に係る電子部品パッケージ用封止部材において、前記ぬれ防止膜は樹脂材からなり、前記他主面に、前記一主面に搭載される前記電子部品素子を前記外部電極に電気的に接続する配線パターンが設けられて、前記他主面に、前記配線パターンと前記外部電極とが接触する接触領域が設定され、前記他主面の前記接触領域を除く全ての領域に、前記ぬれ防止膜が形成され、前記外部電極が、前記接触領域に設けられた配線パターン上及び前記ぬれ防止膜上に形成されていてもよい。

【0017】

この場合、電子部品パッケージ用封止部材の他主面のさらに広い領域を樹脂材で保護することができる。このため、本発明に係る電子部品パッケージ用封止部材において、実装基板への搭載時の実装基板の曲げ応力に対する強度をさらに向上させることができる。

【0018】

また、本発明に係る電子部品パッケージ用封止部材では、前記他主面の外周縁に沿って、前記他主面から前記一主面の側へ傾斜するテーパー面が形成されていてもよい。

【0019】

このように、他主面の外周縁に沿ってテーパー面が形成されることで、当該電子部品パッケージ用封止部材の割れ及び欠けが抑制され、機械的強度が向上する。また、当該電子部品パッケージ用封止部材の他主面がはんだにより実装基板に接合する場合には、はんだがテーパー面と実装基板との間に形成された空隙に入り込み、実装基板への接合強度が確保される。さらに、実装基板に当該電子部品パッケージ用封止部材の他主面を接合した時に、当該電子部品パッケージ用封止部材の側方にはんだが介在する上述の空隙が形成されるから、当該電子部品パッケージ用封止部材が実装基板に接合された状態で、当該電子部品パッケージ用封止部材の側方を見ることで、当該電子部品パッケージ用封止部材と実装基板との間に介在するはんだの有無及び量を確認することができる。

【0020】

また、本発明に係る電子部品パッケージは、一主面に電子部品素子が搭載される第1封止部材と、この第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージであって、前記第1封止部材が、本発明に係る電子部品パッケージ用封止部材であることを特徴とする。

【0021】

この本発明に係る電子部品パッケージは、上記した本発明に係る電子部品パッケージ用封止部材を、一主面に電子部品素子が搭載される第1封止部材として使用してなるものであるから、第1封止部材の他主面の外部電極に塗布されるはんだが、第1封止部材の他主面から側面を伝って、第1封止部材の一主面へ這い上がることを抑制することができる。

【0022】

本発明に係る電子部品パッケージ用封止部材の製造方法は、一主面に電子部品素子が搭載される第1封止部材と、前記第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージの前記第1封止部材として使用される電子部品パッケージ用封止部材の製造方法であって、前記電子部品パッケージ用封止部材を成形する成形工程と、前記電子部品パッケージ用封止部材の他主面の電極形成領域に外部電極を形成する電極形成工程と、前記他主面の外周縁と前記電極形成領域との間の領域を、前記外部電極よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆する被覆工程とを有することを特徴とする。

【0023】

この本発明に係る電子部品パッケージ用封止部材の製造方法によれば、電子部品パッケージ用封止部材の他主面の外周縁と電極形成領域との間の領域を、電極形成領域に形成する外部電極よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆する被覆工程を有することにより、外部電極に塗布されるはんだの濡れ拡がりを他主面の外周縁と外部電極との間のぬれ防止膜により被覆された領域で留めることができる電子部品パッケージ用封止部材を製造することができる。つまり、外部電極が形成された他主面から側面を伝った一主面へのはんだの這い上がりを抑制することができる電子部品パッケージ用封止部材を製造することができる。

【0024】

この本発明に係る電子部品パッケージ用封止部材の製造方法では、前記成形工程で、ガラス材からなるウエハに複数個の前記電子部品パッケージ用封止部材を成形し、前記被覆工程で、前記他主面の前記外周縁に沿う端部全体を樹脂材からなる前記ぬれ防止膜で被覆した後、前記ウエハをダイシングして前記電子部品パッケージ用封止部材を個片化してもよい。

【0025】

この場合、電子部品パッケージ用封止部材が複数個成形されたウエハの切断部、即ち、電子部品パッケージ用封止部材の他主面の外周縁に沿う端部全体を、樹脂材で被覆して保護することにより、ウエハのダイシング時に、ウエハ(ガラス材)にチッピングが発生することを抑制することができる。

【発明の効果】

【0026】

本発明の電子部品パッケージ用封止部材及び電子部品パッケージによれば、実装基板に外部電極を接着するために使用されるはんだが、その外部電極が形成された電子部品パッケージ用封止部材の他主面から側面を伝って一主面へ這い上がることを抑制できる。

【0027】

本発明の電子部品パッケージ用封止部材の製造方法によれば、実装基板に外部電極を接着するために使用されるはんだが、外部電極が形成された他主面から側面を伝って一主面へ這い上がることを抑制できる電子部品パッケージ用封止部材を製造することができる。

【図面の簡単な説明】

【0028】

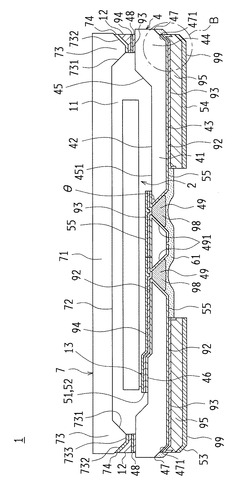

【図1】図1は、実施の形態1に係る水晶振動子の内部空間を公開した概略構成図であり、図2に示すベースのA−A線に沿って全体を切断した時の水晶振動子の概略断面図である。

【図2】図2は、実施の形態1に係るベースの概略平面図である。

【図3】図3は、実施の形態1に係るベースの概略裏面図である。

【図4】図4は、実施の形態1に係る水晶振動子をはんだにより実装基板へ接合した時の図1のB部分を拡大して示す一部概略断面図である。

【図5】図5は、実施の形態1に係る蓋の概略裏面図である。

【図6】図6は、実施の形態1に係る水晶振動片の概略平面図である。

【図7】図7は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図8】図8は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図9】図9は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図10】図10は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図11】図11は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図12】図12は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図13】図13は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図14】図14は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図15】図15は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図16】図16は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図17】図17は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図18】図18は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図19】図19は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図20】図20は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図21】図21は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図22】図22は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図23】図23は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図24】図24は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図25】図25は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図26】図26は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図27】図27は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図28】図28は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図29】図29は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図30】図30は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図31】図31は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図32】図32は、実施の形態2に係るベースの概略裏面図である。

【図33】図33は、実施の形態3に係るベースの概略裏面図である。

【図34】図34は、実施の形態4に係る水晶振動子の内部空間を公開した概略構成図であり、図35に示すベースのA−A線に沿って全体を切断した時の水晶振動子の概略断面図である。

【図35】図35は、実施の形態4に係るベースの概略裏面図である。

【図36】図36は、他の実施の形態に係る水晶振動片の概略平面図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態について図面を参照して説明する。なお、以下に示す実施の形態では、電子部品パッケージとして圧電振動デバイスである水晶振動子のパッケージに本発明を適用し、さらに電子部品素子として圧電振動片である音叉型水晶振動片に本発明を適用した場合を示す。

【0030】

<実施の形態1>

本実施の形態1に係る水晶振動子1には、図1に示すように、音叉型水晶片からなる水晶振動片2(本発明でいう電子部品素子)と、この水晶振動片2を保持し、水晶振動片2を気密封止するためのベース4(本発明でいう第1封止部材としての電子部品パッケージ用封止部材)と、ベース4と対向するように配置し、ベース4に保持した水晶振動片2の励振電極31,32(本発明でいう電子部品素子の電極)を気密封止するための蓋7(本発明でいう第2封止部材)とが設けられている。

【0031】

この水晶振動子1では、ベース4と蓋7とがAuとSnの合金からなる接合材12と、下記する第1接合層48と、下記する第2接合層74とにより接合され、この接合により、気密封止された内部空間11を備える本体筐体が構成される。この内部空間11では、ベース4に、水晶振動片2が、金バンプ等の導電性バンプ13を用いたFCB法(Flip Chip Bonding)により電気機械的に超音波接合されている。なお、本実施の形態1において、導電性バンプ13には、金バンプ等の非流動性部材のメッキバンプが用いられている。なお、ベース4と水晶振動片2とは、導電性樹脂接合材により接合されていてもよい。

【0032】

次に、この水晶振動子1の各構成について説明する。

【0033】

ベース4は、ホウケイ酸ガラス等のガラス材料からなり、図1〜図3に示すように、底部41と、ベース4の一主面42の外周に沿って底部41から上方に延出した壁部44とから構成された箱状体に成形されている。このようなベース4は、直方体の一枚板の基材をウェットエッチングして箱状体に成形される。

【0034】

ベース4の壁部44の内側面は、テーパー状に成形されている。また、壁部44の天面は、蓋7との接合面であり、この接合面には、蓋7と接合するための第1接合層48が設けられている。第1接合層48は、複数の層の積層構造からなり、ベース4の壁部44の天面にスパッタリング法によりスパッタリング形成されたスパッタ膜(図1の符号93参照)と、スパッタ膜の上にメッキ形成されたメッキ膜(図1の符号94参照)とからなる。スパッタ膜は、ベース4の壁部44の天面にスパッタリング法によりスパッタリング形成されたTi膜(図示省略)と、Ti膜の上にスパッタリング法によりスパッタリング形成されたAu膜(図示省略)とからなる。また、メッキ膜は、スパッタ膜の上にメッキ形成されたAu膜からなる。ベース4の一主面42には、底部41と壁部44とによって囲まれた平面視長方形のキャビティ45が成形されている。キャビティ45の底面451には、その長手方向の一端部452の全体に沿って台座部46がエッチング成形されている。この台座部46に、水晶振動片2が搭載される。なお、このキャビティ45の壁面は、壁部44の内側面であり、上記のようにテーパー状に成形されている。

【0035】

また、ベース4の他主面43(筺体裏面)には、図1及び図3に示すように、外周縁47の全体に沿って、他主面43から一主面42の側に傾斜するテーパー面471が形成されている。このように、他主面43の外周縁47に沿ってテーパー面471が形成されることで、ベース4の割れ及び欠けが抑制され、機械的強度が向上する。また、ベース4をはんだ102により実装基板101に接合して、水晶振動子1を実装基板101に実装する際には、図4に示すように、テーパー面471に形成された後述する外部端子電極53,54と実装基板101との間に形成された空隙103にはんだ102が入り込むことで、実装基板101への接合強度が確保される。特に、本実施の形態1では、ベース4の他主面43の外周縁47の全体に沿ってテーパー面471が形成されており、テーパー面471が他主面43の長辺側及び短辺側の両方に存在している。このため、他主面43の長辺側及び短辺側の上述の各空隙103にはんだ102が入り込み、他主面43の長辺方向及び短辺方向の各方向において、実装基板101への接合強度が確保される。さらに、他主面43の外周縁47に沿ってテーパー面471が形成されていると、実装基板101にベース4の他主面43を接合した時に、ベース4の側方にはんだが介在する上述の空隙103が形成されるから、ベース4が実装基板101に接合された状態で、ベース4の側方を見ることで、ベース4と実装基板101との間に介在するはんだの有無及び量を確認することができる。

【0036】

また、ベース4には、水晶振動片2の励振電極31,32それぞれと電気機械的に接合する一対の電極パッド51,52と、外部部品や外部機器と電気的に接続する外部端子電極53,54(本発明でいう外部電極)と、電極パッド51と外部端子電極53、及び電極パッド52と外部端子電極54を電気的に接続させる配線パターン55とが形成されている。これら電極パッド51,52と外部端子電極53,54と配線パターン55とによりべース4の電極が構成される。電極パッド51,52は、台座部46の表面に形成されている。

【0037】

電極パッド51,52は、ベース4の基板上にスパッタリング形成された第1スパッタ膜(図1の符号92参照)と、この第1スパッタ膜の上に形成された第2スパッタ膜(図1の符号93参照)と、この第2スパッタ膜の上に形成されたAuメッキ膜(図1の符号94参照)とにより構成されている。なお、電極パッド51,52を構成する第1スパッタ膜は、ベース4の一主面42にスパッタリング法によりスパッタリング形成されたTi膜(図示省略)と、Ti膜の上にスパッタリング法によりスパッタリング形成されたCu膜(図示省略)とからなり、第2スパッタ膜は、第1スパッタ膜の上にスパッタリング法によりスパッタリング形成されたTi膜(図示省略)と、Ti膜の上にスパッタリング法によりスパッタリング形成されたAu膜(図示省略)とからなる。また、Auメッキ膜は、第2スパッタ膜の上にメッキ形成されたAu膜からなる。

【0038】

配線パターン55は、電極パッド51,52と外部端子電極53,54とを電気的に接続させるように、ベース4の一主面42から貫通孔49(下記参照)の内側面491を介してベース4の他主面43に形成されている。また、配線パターン55は、ベース4の基板上に形成された第1スパッタ膜(図1の符号92参照)で構成されており、ベース4の一主面42に位置する部分の第1スパッタ膜(図1の符号92参照)上には、第2スパッタ膜(図1の符号93参照)と、Auメッキ膜(図1の符号94参照)とが形成されている。配線パターン55の第1スパッタ膜、第2スパッタ膜、及びAuメッキ膜は、それぞれ、上記した電極パターン51,52の第1スパッタ膜、第2スパッタ膜、及びAuメッキ膜と同様の構成とされている。

【0039】

外部端子電極53,54は、図3に示すように、他主面43の長手方向の両端部に設定された電極形成領域56,57に形成されており、長手方向に沿って離間して並設されている。電極形成領域56,57は、それぞれ、長方形状に設定されている。これら電極形成領域56,57の長手方向の両端部561,563,571,573と短手方向の一端部562,572は、それぞれ、他主面43の外周縁に沿って形成されたテーパー面471内に存在する。

【0040】

また、外部端子電極53,54は、ベース4の他主面43に形成された配線パターン55を構成する第1スパッタ膜(図1の符号92参照)上に形成された第2スパッタ膜(図1の符号93参照)と、この第2スパッタ膜(図1の符号93参照)上に形成されたNiメッキ膜(図1の符号95参照)と、このNiメッキ膜上に形成されたAuメッキ膜(図1の符号99参照)とにより構成されている。なお、外部端子電極53,54の第2スパッタ膜は、それぞれ、上記した電極パターン51,52及び配線パターン55の第2スパッタ膜と同様の構成とされている。また、外部端子電極53,54において、Niメッキ膜は、第2スパッタ膜にメッキ形成されたNi膜からなり、Auメッキ膜は、Niメッキ膜にメッキ形成されたAu膜からなる。

【0041】

また、ベース4には、図1〜図3に示すように、水晶振動片2の励振電極31,32を電極パッド51,52を介して配線パターン55により、キャビティ45内からキャビティ45外に導出させるための貫通孔49が形成されている。

【0042】

貫通孔49は、ベース4をフォトリソグラフィ法によりエッチングして成形する際、キャビティ45の成形と同時に形成され、図1〜図3に示すように、ベース4に2つの貫通孔49が両主面42,43間を貫通して形成されている。この貫通孔49の内側面491は、ベース4の一主面42及び他主面43に対して傾斜を有し、テーパー状に成形されている。貫通孔49の径は、図1に示すように、ベース4の他主面43の側の端部で最大となり、ベース4の一主面42の側の端部で最小となる。このように、本実施の形態1では、貫通孔49の内側面491は、ベース4の一主面42及び他主面43に対して傾斜しており、ベース4の一主面42と貫通孔49の内側面491とがなす角度θは、約45度とされているが、これに限定されない。例えば、ベース4の一主面42と貫通孔49の内側面491とがなす角度θは、45度より大きく、具体例としては、70〜90度であってもよい。ベース4の一主面42と貫通孔49の内側面491とがなす角度θを90度に近づけると、ベース4において、貫通孔49の占める面積が小さくなり、配線パターン55の形成箇所の自由度を向上させることができる。

【0043】

このような貫通孔49の内側面491には、配線パターン55の一部であるTi及びCuからなる第1スパッタ膜(図1の符号92参照)が形成されている。さらに、貫通孔49の内部には、Cuから構成される充填材が第1スパッタ膜(図1の符号92参照)上に充填されて充填層98が形成されており、この充填層98により、貫通孔49が塞がれている。この充填層98は、第1スパッタ膜の表面に電解メッキ形成されたCuメッキ層により構成されている。

【0044】

また、ベース4の他主面43には、感光性を有する樹脂材で構成された樹脂パターン61が形成されている。本実施の形態1では、ベース4の他主面43において、電極形成領域56,57を除く全領域に樹脂パターン61が形成されている。この樹脂パターン61により、外周縁47と外部端子電極53,54(電極形成領域56,57)との間の領域432を含む他主面43の外周縁47に沿う端部全体が、樹脂材からなる膜(本発明でいうぬれ防止膜)により被覆される。さらに、樹脂パターン61により、他主面43の側の貫通孔49の端部が塞がれる。この樹脂パターン61を構成する樹脂材は、外部端子電極53,54、具体的には、外部端子電極53,54の表面を構成するAuメッキ膜(図1の符号99参照)と比べて、はんだのぬれ性が低い材料である。このため、図4に示すように、ベース4の外部端子電極53,54が実装基板101にはんだ付けされる際、外部端子電極53,54に塗布されるはんだ102の濡れ拡がりは、他主面43の外周縁47と外部端子電極53,54との間の樹脂パターン61(樹脂材)で被覆された領域432で留まる。このため、外部端子電極53,54の実装基板101へのはんだ付けに際し、他主面43におけるはんだの濡れ拡がりが抑制され、ベース4の外側面を伝って一主面42にはんだが這い上がることが防止されるので、ベース4と蓋7とを接合させるための第1接合層48、第2接合層74及び接合材12を構成する金属と外部端子電極53,54とのショートが防止される。また、ベース4の他主面43には、外周縁47に沿う端部全体に樹脂パターン61が形成されているため、後述する通り、複数のベース4が形成されたガラス材料からなるウエハ8をダイシングする際に、チッピングの発生が抑制される。さらに、他主面43の電極形成領域56,57を除く全領域が樹脂パターン61で被覆されているので、ベース4の他主面43を実装基板101にはんだ102にて接合した時に、はんだ102によりベース4の基材(ガラス材等)が変質することが抑制される。

【0045】

また、樹脂パターン61を構成する樹脂材には、ポリベンズオキサゾール(PBO)が使用されている。なお、樹脂パターン61を構成する樹脂材は、PBOに限定されず、ベース4を構成する材料(例えば、ガラス材料)との密着性が良好な樹脂材をいずれも使用することができる。よって、樹脂パターン61を構成する樹脂材としては、PBOの他に、例えば、ベンゾシクロブテン(BCB)、エポキシ、ポリイミド等を使用してもよい。また、本実施の形態1で使用した樹脂パターン61を構成する樹脂材、即ち、PBOは、感光性を有する樹脂材であり、フォトリソグラフィ法によるパターン形成が可能な樹脂材である。ここで、感光性を有する樹脂材とは、感光性を有する樹脂からなる樹脂材の他、感光剤と樹脂とを含む感光性樹脂組成物を含む広い概念とする。

【0046】

蓋7は、ホウケイ酸ガラス等のガラス材料からなり、図1及び図5に示すように、頂部71と、蓋7の一主面72の外周に沿って頂部71から下方に延出した壁部73とから構成されている。このような蓋7は、直方体の一枚板の基材をウェットエッチングして成形される。

【0047】

蓋7の壁部73の両側面(内側面731及び外側面732)は、テーパー状に成形されている。また、壁部73には、ベース4と接合するための第2接合層74が形成されている。

【0048】

蓋7の第2接合層74は、図1に示すように、蓋7の壁部73の天面733から外側面732にかけて形成されている。この第2接合層74は、TiからなるTi膜(図示省略)が形成され、Ti膜の上にAuからなるAu膜(図示省略)が形成された複数の積層構造からなり、これらTi膜及びAu膜は、スパッタリング法によりスパッタリング形成されている。

【0049】

上記したベース4と蓋7とを接合させるための接合材12は、ベース4と蓋7との接合前において、蓋7の第2接合層74に積層される。この接合材12は、蓋7の第2接合層74の上にAuとSnとの合金からなるAu/Sn膜(図示省略)がメッキ形成され、このAu/Sn膜の上にAu膜(図示省略)がメッキ形成された複数の積層構造からなる。なお、Au膜は、Auストライクメッキ膜がメッキ形成され、Auストライクメッキ膜の上にAuメッキ膜がメッキ形成された複数の層の積層構造からなる。このような接合材12では、Au/Sn膜が、加熱により溶融して、AuSn合金膜となる。なお、接合材12は、蓋7の第2接合層74の上にAuSn合金膜をメッキ形成することにより構成されたものであってもよい。また、本実施の形態1において、接合材12は、ベース4と蓋7との接合前において、蓋7の第2接合層74に積層されるが、ベース4の第1接合層48に積層されてもよい。

【0050】

水晶振動片2は、異方性材料の水晶片である水晶素板(図示省略)から、ウェットエッチング形成された水晶Z板である。

【0051】

この水晶振動片2は、図6に示すように、振動部である2本の脚部21,22と、基部23と、ベース4の電極パッド51,52に接合される接合部24とから構成されており、基部23の一端面231に2本の脚部21,22が突出して設けられ、基部23の他端面232に接合部24が突出して設けられた圧電振動素板20からなる。

【0052】

基部23は、図6に示すように、平面視左右対称形状とされている。また、基部23の側面233は、一端面231の側の部位が一端面231と同一幅で、他端面232の側の部位が他端面232の側にかけて漸次幅狭になるように形成されている。

【0053】

2本の脚部21,22は、図6に示すように、基部23の一端面231から、同一方向に突出して設けられている。これら2本の脚部21,22の先端部211,221は、脚部21,22の他の部位と比べて幅広(突出方向に対して直交する方向に幅広)に形成され、さらに、それぞれの先端隅部は曲面形成されている。また、2本の脚部21,22の両主面には、CI値(直列抵抗値)を改善させるために、溝部25が形成されている。

【0054】

接合部24は、図6に示すように、基部23の他端面232の幅方向の中央部から突出して設けられている。この接合部24は、基部23の他端面232に対して平面視垂直方向に突出した短辺部241と、短辺部241の先端部に連なり短辺部241の先端部において平面視直角に折曲されて基部23の幅方向に延出する長辺部242とから構成され、接合部24の先端部243は基部23の幅方向に向いている。すなわち、接合部24は、平面視L字状に成形されている。また、接合部24には、ベース4の電極パッド51,52と導電性バンプ13を介して接合される接合箇所27が設けられている。

【0055】

上記した構成からなる水晶振動片2には、異電位で構成された第1及び第2の励振電極31,32と、これら第1及び第2の励振電極31,32をベース4の電極パッド51,52に電気的に接合させるために第1及び第2励振電極31,32から引き出された引出電極33,34とが形成されている。

【0056】

また、第1及び第2の励振電極31,32の一部は、脚部21,22の溝部25の内部に形成されている。このため、水晶振動片2を小型化しても脚部21,22の振動損失が抑制され、CI値を低く抑えることができる。

【0057】

第1の励振電極31は、一方の脚部21の両主面と、他方の脚部22の両側面及び先端部221の両主面とに形成されている。同様に、第2の励振電極32は、他方の脚部22の両主面と、一方の脚部21の両側面及び先端部211の両主面に形成されている。

【0058】

また、引出電極33,34は、基部23及び接合部24に形成されており、基部23に形成された引出電極33により、一方の脚部21の両主面に形成された第1の励振電極31が、他方の脚部22の両側面及び先端部221の両主面に形成された第1の励振電極31に繋げられ、基部23に形成された引出電極34により、他方の脚部22の両主面に形成された第2の励振電極32が、一方の脚部21の両側面及び先端部211の両主面に形成された第2の励振電極32に繋げられている。

【0059】

なお、基部23には、圧電振動素板20の両主面を貫通する2つの貫通孔26が形成されており、これら貫通孔26内には、導電性材料が充填されている。これらの貫通孔26を介して、引出電極33,34が基部23の両主面間に引回されている。

【0060】

上記した構成からなる水晶振動子1では、図1に示すように、ベース4の一主面42に形成された台座部46に水晶振動片2の接合部24が導電性バンプ13を介してFCB法により電気機械的に超音波接合される。この接合により、水晶振動片2の励振電極31,32が、引出電極33,34と、導電性バンプ13とを介してベース4の電極パッド51,52に電気機械的に接合され、ベース4に水晶振動片2が搭載される。そして、水晶振動片2が搭載されたベース4に、蓋7がFCB法により仮接合され、その後、真空雰囲気下で加熱されることにより、接合材12と第1接合層48と第2接合層74とが溶融し、これにより、ベース4の第1接合層48に蓋7の第2接合層74が接合材12を介して接合されて、水晶振動片2を気密封止した水晶振動子1が製造される。なお、導電性バンプ13には、非流動性部材のメッキバンプが用いられている。メッキバンプは、メッキ形成された金属膜、具体的には、下地金属層(シード層)上に電解メッキ等によりメッキ形成された金属膜である。この金属膜の膜厚は、メッキ条件を変更することにより調整可能であり、下地金属層上に金属膜を厚膜に形成することも可能である。また、金属膜上面の形状は、下地金属層の形状に応じて変化するので、下地金属層の形状を適宜調整することによって、金属膜上面の形状を、平坦形状としたり、凸形状としたりすることができる。

【0061】

次に、この水晶振動子1及びベース4の製造方法について図7〜図31を用いて説明する。

【0062】

ガラス材料からなるウエハ8の両主面81,82を、図7に示すように、フォトリソグラフィ技術を用いたウェットエッチング法により、エッチングして、ベース4を多数個成形する(ベース成形工程)。図7は、ウエハ8の両主面81,82をエッチングして成形されたベース4の1つを示しており、ベース4には、キャビティ45,台座部46,貫通孔49が形成されている。なお、各ベース4の台座部46、キャビティ45、貫通孔49等はドライエッチング法、サンドブラスト法等の機械的加工法を用いて形成してもよい。

【0063】

ベース成形工程後、ウエハ8(両主面81,82や貫通孔49の内側面491など)に、TiからなるTi層をスパッタリング法によりスパッタリング形成する。Ti層の形成後に、Ti層上に、CuからなるCu層をスパッタリング法によりスパッタリング形成して積層し、図8に示すように、第1メタル層92を形成する(第1メタル層形成工程)。ここで形成した第1メタル層92が、図1〜図3に示すベース4の電極パッド51,52及び配線パターン55を構成するTi膜及びCu膜からなる第1スパッタ膜となる。

【0064】

第1メタル層形成工程後、第1メタル層92上にレジストをディップコート法により塗布して、ポジレジスト層97を形成し(第1レジスト層形成工程)、その後、ウエハ8の他主面82側の貫通孔49の開口端部に形成したポジレジスト層97に対してフォトリソグラフィ法により露光及び現像を行い、図9に示すように、貫通孔49の内側面のパターン形成を行う(第1パターン形成工程)。

【0065】

パターン形成工程後、図10に示すように、貫通孔49の内側面491の露出した第1メタル層92に対してCu電解メッキを行うことにより、Cuからなる充填層98をメッキ形成する(充填工程)。

【0066】

充填工程後、図11に示すように、ポジレジスト層97を剥離除去する(レジスト剥離工程)。

【0067】

レジスト剥離工程後、第1メタル層92及び充填層98上にレジストをディップコート法により塗布して、新たなポジレジスト層97を形成し(第2レジスト層形成工程)、その後、電極パッド51,52、配線パターン55、及び外部端子電極53,54を形成する位置以外のポジレジスト層に対して露光および現像を行い、図1〜図3に示すベース4の電極パッド51,52、配線パターン55、及び外部端子電極53,54のパターン形成を行う(図12に示す第2パターン形成工程)。

【0068】

第2パターン形成工程後、露出した第1メタル層92をメタルエッチングして除去する(図13に示すメタルエッチング工程)。

【0069】

メタルエッチング工程後、図14に示すように、ポジレジスト層97を剥離除去する(第2レジスト剥離工程)。

【0070】

第2レジスト剥離工程後、ウエハ8の一主面81をマスクした状態で、感光性を有する樹脂材をディップコート法により塗布して、ウエハ8の他主面82の側全体に樹脂層96を形成する(図15の樹脂層形成工程)。

【0071】

樹脂層形成工程後、フォトリソグラフィ法により露光及び現像を行い、図16に示すように、樹脂パターン61を形成する(樹脂パターン形成工程)。

【0072】

樹脂パターン形成工程後、第1メタル層92、樹脂層96、及び露出したウエハ8の両主面81,82の上に、TiからなるTi層をスパッタリング法によりスパッタリング形成する。Ti層の形成後、Ti層上に、Au層をスパッタリング法によりスパッタリング形成して積層し、第2メタル層93を形成する(図17に示す第2メタル層形成工程)。ここで形成した第2メタル層93が、図1及び図2に示す第1接合層48を構成するTi膜及びAu膜からなるスパッタ膜、並びに、図1〜図3に示す電極パッド51,52、外部端子電極53,54、及び配線パターン55を構成するTi膜及びAu膜からなる第2スパッタ膜となる。

【0073】

第2メタル層形成工程後、図18に示すように、第2メタル層93上にレジストをディップコート法により塗布して、新たなポジレジスト層97を形成し(第3レジスト層形成工程)、その後、ベース4の第1接合層48、電極パッド51,52、及びベース4の一主面42側の配線パターン55に対してフォトリソグラフィ法により露光および現像を行い、図1〜図3に示すベース4の第1接合層48、電極パッド51,52、及びベース4の一主面42側の配線パターン55をパターン形成する(図19に示す第3パターン形成工程)。

【0074】

第3パターン形成工程後、露出した第2メタル層93上に、図20に示すように、Auからなる第1メッキ層94をメッキ形成する(第1メッキ形成工程)。ここで、形成した第1メッキ層94が、図1〜図3に示すベース4の第1接合層48、電極パッド51,52、及びベース4の一主面42側の配線パターンを構成するAuメッキ膜となる。

【0075】

第1メッキ形成工程後、ポジレジスト層97を剥離除去する(図21に示す第3レジスト剥離工程)。

【0076】

第3レジスト剥離工程後、露出した第2メタル層93及び第1メッキ層94上にレジストをディップコート法により塗布して、新たなポジレジスト層97を形成し(図22に示す第4レジスト層形成工程)、その後、ベース4の外部端子電極53,54を形成する位置上のポジレジスト層97に対してフォトリソグラフィ法により露光及び現像を行い、図1及び図3に示すベース4の外部端子電極53,54のパターン形成を行う(図23に示す第4パターン形成工程)。

【0077】

第4パターン形成工程後、露出した第2メタル層93上に、図24に示すように、Niからなる第2メッキ層95をメッキ形成する(第2メッキ形成工程)。ここで形成した第2メッキ層95が、図1及び図3に示す外部端子電極53,54を構成するNi膜からなるメッキ膜となる。

【0078】

第2メッキ形成工程後、第2メッキ層95上に、図25に示すように、Auからなる第3メッキ層99をメッキ形成する(第3メッキ形成工程)。ここで形成した第3メッキ層99が、図1及び図3に示す外部端子電極53,54を構成するAu膜からなるメッキ膜となる。

【0079】

第3メッキ形成工程後、ポジレジスト層97を剥離する(図26に示す第4レジスト剥離工程)。

【0080】

第4レジスト剥離工程後、露出した第2メタル層93及び第3メッキ層99上にレジストをディップコート法により塗布し、新たなポジレジスト層97を形成し(図27に示す第5レジスト層形成工程)、その後、図28に示すように、ベース4の第1接合層48、電極パッド51,52、外部端子電極53,54及び配線パターン55を形成する位置上以外のポジレジスト層97に対してフォトリソグラフィ法により露光及び現像を行い、図1〜図3に示すベース4の第1接合層48、電極パッド51,52、外部端子電極53,54及び配線パターン55、並びにベース4の外形のパターン形成を行う(第5パターン形成工程)。

【0081】

第5パターン形成工程後、図29に示すように、露出した第2メタル層93をメタルエッチングして除去する(第2メタルエッチング工程)。

【0082】

第2メタルエッチング工程後、ポジレジスト層97を剥離除去して、図30に示すように、ベース4をウエハ8に多数個形成する(第5レジスト剥離工程)。

【0083】

第5レジスト剥離工程後、ウエハ8をダイシングすることにより、多数個のべース4を個別分割して多数個のベース4を個片化し(ベース個片化工程)、多数個の図31に示すベース4を製造する。このベース個片化工程でのダイシングにおいて、ウエハ8は、隣り合うベース4の間、具体的には、各ベース4の他主面43のテーパー面471が形成された外周縁47で切断される。この切断部におけるウエハ8の他主面82は、図30に示すように、樹脂パターン61で保護されており、これにより、ダイシングによるチッピングの発生が抑制される。特に、本実施の形態1のように、切断刃をウエハ8の一主面81から他主面82の方向に進行させて、最後に樹脂パターン61を切断すると、ウエハ8(ベース4の基材)へのチッピングの発生を良好に抑制することができる。

【0084】

そして、図31に示すベース4に、図6に示す水晶振動片2を配し、導電性バンプ13を介してベース4に水晶振動片2をFCB法により電気機械的に超音波接合して、ベース4に水晶振動片2を搭載保持する。また、別工程で、図5に示す蓋7の第2接合層74上に接合材12を積層する。その後、水晶振動片2を搭載保持したベース4に蓋7を配し、ベース4の第1接合層48と蓋7の第2接合層74とを接合材12を介してFCB法により電気機械的に超音波接合して、図1に示す水晶振動子1を製造する。

【0085】

上記した製造工程のうち、ベース成形工程にてベース4を成形する工程が、本発明でいう成形工程に相当する。また、図8〜13、16、及び20〜28で示す工程を経て、ベース4の他主面43に外部端子電極53,54を形成する工程が本発明でいう電極形成工程に相当する。また、図15及び図16に示す工程を経て、ベース4の他主面43に樹脂パターン61を形成することにより、他主面の外周縁47と電極形成領域56,57との間の領域432を、外部端子電極53,54よりもはんだのぬれ性の低い樹脂材からなるぬれ防止膜(即ち、樹脂パターン61)で被覆する工程が本発明でいう被覆工程に相当する。なお、本実施の形態1に係る製造方法のベース成形工程において、ベース4は、フォトリソグラフィ技術を用いたウェットエッチング法により成形されているが、本発明の成形工程はこれに限定されず、例えば、ドライエッチング法又はサンドブラスト法によりベース4を成形してもよい。或いは、ウェットエッチング法、ドライエッチング法、及びサンドブラスト法のうちの2つ以上の方法を組み合わせてベース4を成形してもよく、例えば、ウェットエッチング法によりキャビティ45を形成し、サンドブラスト法により貫通孔26を形成してもよい。

【0086】

本実施の形態1に係る水晶振動子1は、上記した通り、ベース4の他主面43の外周縁47と外部端子電極53,54との間が樹脂パターン61(樹脂材)で被覆されたものであり、外部端子電極53,54の実装基板101へのはんだ付けにおいて、ベース4の外側面を伝って一主面42にはんだが這い上がることが防止されたものである。また、本実施の形態1に係る水晶振動子1は、上記した通り、ベース4の他主面43の外周縁47に沿う端部全体に樹脂パターン61が形成されたものであり、製造工程において、複数のベース4が形成されたガラス材料からなるウエハ8をダイシングする際のチッピングの発生が抑制されたものである。その上、本実施の形態1に係る水晶振動子1は、以下に示す曲げ試験により認められるように、実装基板101への搭載時の実装基板101の曲げ応力に対し、高い強度を有する。

【0087】

<曲げ試験>

本曲げ試験では、試験対象物として、水晶振動子1の外部端子電極53,54を実装基板101にはんだ付けして(図4参照)、実装基板101に水晶振動子1を搭載したもの(以下、搭載基板という)を使用した。ここで、実装基板101には、厚さ1.5mm、幅40mm、長さ100mmのガラスエポキシのプリント配線基板からなる基板を使用した。また、水晶振動子1には、ベース4の大きさが厚さ210μm、幅1.0mm、長さ2.0mmで、蓋7の大きさが厚さ145μm、幅0.95mm、長さ1.95mmのものを使用した。そして、実装基板101の長さ方向に沿って、水晶振動子1の長辺が配置されるように、実装基板101の中心に水晶振動子1を搭載した。

【0088】

また、曲げ試験は、搭載基板の長さ方向の両端部(各短辺から3mmの箇所)を固定し、水晶振動子1が搭載された搭載面の中央を通過し水晶振動子1の短辺方向に沿う箇所全体に、1mm/minの曲げ速度で荷重を加えることにより行なった。そして、曲げ量が3mm、5mm、及び7mmの時において、水晶振動子1のベース4及び蓋7へのクラック発生の有無を調べた。この結果を表1に示す。

【0089】

【表1】

【0090】

表1中、実施例1は、本実施の形態1に係る水晶振動子1が搭載された搭載基板である。また、比較例は、ベースに樹脂パターンが全く形成されていない水晶振動子が搭載された搭載基板である。なお、比較例1の搭載基板の構成は、水晶振動子のベースに樹脂パターンが全く形成されていない以外は、実施例1の搭載基板の構成と全く同じ構成である。

また、表1中、「○」及び「×」で示す評価基準は次に示す通りである。すなわち、試験対象物である搭載基板を5個用意し、これら搭載基板に対して上記曲げ試験を実施した結果、クラックの発生が認められた搭載基板の個数が0個である場合を「○」とし、クラックの発生が認められた搭載基板の個数が1個以上である場合を「×」とする。

【0091】

表1に示す曲げ試験の結果から、本実施の形態1に係る水晶振動子1が搭載された実施例1では、曲げ量が3mm、5mm、及び7mmのいずれの時にも、水晶振動子1のベース4及び蓋7にクラックが発生しないことが認められた。その一方で、ベースの他主面に樹脂パターンが全く形成されていない水晶振動子が搭載された比較例1では、曲げ量が3mmの時点で、クラックが発生することが認められた。つまり、本実施の形態1に係る水晶振動子1(特に、水晶振動子1のベース4)は、ベースの他主面に樹脂パターンが全く形成されていない水晶振動子と比べて、実装基板101への搭載時の実装基板101の曲げ応力に対し、高い強度を有することが認められた。

【0092】

このような本実施の形態1に係る水晶振動子1において、実装基板101の曲げ応力に対する高い強度は、次に示す理由によりもたらされると考えられる。つまり、本実施の形態1に係る水晶振動子1は、ベース4の他主面43の外周縁に沿う端部全体が樹脂パターン61により被覆され、製造工程において生じうるチッピングの発生が抑制されたものであることから、水晶振動子1が実装基板101に搭載された状態で実装基板1が曲げられた時に、ベース4の他主面43のチッピングが起点となってベース4にクラックが発生することが防止される。その上、本実施の形態1に係る水晶振動子1は、ベース4の他主面43の外部端子電極53,54が形成された領域(電極形成領域56,57)を除く全ての領域が樹脂パターン61で被覆されたものであるため、実装基板101へ搭載された状態で実装基板101が曲げられた時、実装基板101の曲げ応力が樹脂パターン61で分散される。つまり、実装基板101からベース4の基材(ガラス材料)へと伝わる曲げ応力が樹脂パターン61で軽減される。このため、本実施の形態1に係る水晶振動子1は、実装基板101への搭載時において、実装基板101の曲げに対し、高い強度を有する。

【0093】

<実施の形態2>

本実施の形態2に係る水晶振動子1は、ベース4の他主面43における樹脂パターン61の構成が、上記した実施の形態1と異なる。その他の構成については、実施の形態1に係る水晶振動子1と同一の構成であり、実施の形態1に係る水晶振動子1と同一の構成については、実施の形態1と同様の作用効果及び変形例を有する。そこで、本実施の形態2に係る水晶振動子1の説明においては、主に、実施の形態1に係る水晶振動子1と異なる点について説明する。

【0094】

本実施の形態2に係る水晶振動子1のベース4において、樹脂パターン61は、図32に示すように、他主面43の外周縁47に沿って形成されたテーパー面471にのみ設けられている。

【0095】

このような本実施の形態2に係る水晶振動子1のベース4では、ベース4の他主面43の外周縁47に沿う端部全体が樹脂パターン61で被覆されているから、外部端子電極53,54を実装基板101へはんだ付けする場合において、ベース4の他主面43の外周縁47に沿う端部全体を被覆する樹脂パターン61により、はんだがベース4の外側面を伝って一主面42に這い上がることが防止される。

【0096】

また、本実施の形態2に係る水晶振動子1のベース4の製造工程において、複数のベース4が形成されたガラス材料からなるウエハ8をダイシングする際には、ベース4の他主面43の外周縁47に沿う端部全体に形成された樹脂パターン61により、チッピングの発生が抑制される。つまり、本実施の形態2に係る水晶振動子1は、他主面43の外周縁47に沿う端部全体が樹脂パターン61で保護され、ベース4におけるチッピングの発生が抑制されたものであるから、ベースの他主面に樹脂パターンが全く形成されていない水晶振動子と比べて、実装基板101への搭載時において、実装基板101の曲げ応力に対し、高い強度を有する。

【0097】

<実施の形態3>

本実施の形態3に係る水晶振動子1は、ベース4の他主面43における樹脂パターン61の構成が、上記した実施の形態1と異なる。その他の構成については、実施の形態1に係る水晶振動子1と同一の構成であり、実施の形態1に係る水晶振動子1と同一の構成については、実施の形態1と同様の作用効果及び変形例を有する。そこで、本実施の形態3に係る水晶振動子1の説明においては、主に、実施の形態1に係る水晶振動子1と異なる点について説明する。

【0098】

本実施の形態3に係る水晶振動子1のベース4において、樹脂パターン61は、図33に示すように、他主面43の外周縁47と外部端子電極53,54との間の領域432にのみ設けられている。

【0099】

このような本実施の形態2に係る水晶振動子1のベース4では、他主面43の外周縁47と外部端子電極53,54との間の領域432が樹脂パターン61で保護されているから、外部端子電極53,54を実装基板101へはんだ付けする場合において、他主面43の外周縁47と外部端子電極53,54との間の領域432を保護する樹脂パターン61により、はんだがベース4の外側面を伝って一主面42に這い上がることが防止される。

【0100】

<実施の形態4>

本実施の形態4に係る水晶振動子1は、貫通孔49の内部の構成、及び、ベース4の他主面43における樹脂パターン61の構成が、上記した実施の形態1と異なる。その他の構成については、実施の形態1に係る水晶振動子1と同一の構成であり、実施の形態1に係る水晶振動子1と同一の構成については、実施の形態1と同様の作用効果及び変形例を有する。そこで、本実施の形態4に係る水晶振動子1の説明においては、主に、実施の形態1に係る水晶振動子1と異なる点について説明する。

【0101】

本実施の形態4に係る水晶振動子1のベース4に形成された貫通孔49の内部には、図34に示すように、Cuから構成される充填材が第1スパッタ膜(図34の符号92参照)上に充填されて充填層98が形成されているとともに、樹脂パターン61を構成する樹脂材が充填されている。具体的には、本実施の形態4に係る水晶振動子1のベース4では、実施の形態1に係る水晶振動子1のベース4(図1参照)と比べて、貫通孔49の内部における充填層49の厚みが薄く設定されており、ベース4の他主面43の樹脂パターン61の一部が貫通孔49の内部に入り込んだ構成とされている。このような貫通孔49の内部への樹脂パターン61の入り込みによるアンカー効果により、本実施の形態4に係る水晶振動子1では、ベース4の基材と樹脂パターン61との接合性の向上が図られている。

【0102】

本実施の形態4に係る水晶振動子1のベース4では、図34及び図35に示すように、長手方向の両端部に、外部端子電極53,54が形成された電極形成領域56,57が設定されている。この電極形成領域56,57は、図35に示すように、長手方向に沿って離間して並設されている。電極形成領域56,57は、それぞれ、長方形状に設定されており、電極形成領域56,57の長手方向の両端部561,563,571,573と短手方向の一端部562,572は、それぞれ、他主面43の外周縁に沿って形成されたテーパー面471内に存在する。

【0103】

また、他主面43の電極形成領域56,57内には、外部電子電極53,54と配線パターン55とが接触する接触領域58,59が設定されており、これら接触領域58,59にて外部端子電極53,54と配線パターン55とが接触することにより、外部電子電極53,54と配線パターン55とが電気的に接続される。具体的には、電極形成領域56内に配線パターン55と外部端子電極53とが接触する接触領域58が設けられ、電極形成領域57内に配線パターン55と外部端子電極54とが接触する接触領域59が設けられている。

【0104】

配線パターン55は、電極パッド51,52と外部端子電極53,54とを電気的に接続させるように、ベース4の一主面42から貫通孔49(下記参照)の内側面491を介してベース4の他主面43に形成されており、配線パターン55は、ベース4の他主面43の電極形成領域56,57(接触領域58,59を含む)の全体に形成されている。

【0105】

また、樹脂パターン61は、ベース4の他主面43において、接触領域58,59を除く全領域に形成されている。

【0106】

また、外部端子電極53,54は、樹脂パターン61上に形成されている。具体的には、他主面43の電極形成領域56,57(電極形成領域56,57の接触領域58,59を除く全領域)に形成された樹脂パターン61上、及び他主面43の接触領域58,59に形成された配線パターン55上に、外部端子電極53,54が形成されている。

【0107】

このような本実施の形態4に係る水晶振動子1のベース4の製造においては、図15に示す樹脂層形成工程後の樹脂パターン形成工程(図16参照)で、ウエハ8の他主面82の上記接触領域58,59を除いた全ての領域に樹脂パターン61を形成する。そして、図17〜図31に示す実施の形態1と同様の製造工程を経て、樹脂パターン61上に、外部端子電極53,54を形成する。なお、本実施の形態4の水晶振動子1のベース4の製造において、樹脂パターン形成工程(図16参照)後、第1メタル層92、樹脂層96、及び露出したウエハ8の両主面81,82の上に第2メタル層93を形成する第2メタル層形成工程前に、樹脂層96に対してプラズマ照射(例えば、アルゴンプラズマ照射)を行って、樹脂層96の表面を粗面化してもよい。このようにして、樹脂層96の表面を粗面化させると、粗面化された樹脂層96の表面の凹凸に第2メタル層93を構成するTiが入り込むアンカー効果により、樹脂層96と第2メタル層93の接合性を向上させることができる。つまり、ベース4の他主面43において、樹脂パターン61と外部端子電極53,54との接合性を向上させることができる。

【0108】

このような本実施の形態4に係る水晶振動子1のベース4では、他主面43の接触領域58,59を除く全領域に樹脂パターン61が形成され、ベース4の他主面43の外周縁47に沿う端部全体が樹脂パターン61で被覆されているから、外部端子電極53,54を実装基板101へはんだ付けする場合において、ベース4の他主面43の外周縁47に沿う端部全体を被覆する樹脂パターン61により、はんだがベース4の外側面を伝って一主面42に這い上がることが防止される。

【0109】

また、本実施の形態4に係る水晶振動子1のベース4の製造工程において、複数のベース4が形成されたガラス材料からなるウエハ8をダイシングする際には、ベース4の他主面43の外周縁47に沿う端部全体に形成された樹脂パターン61により、チッピングの発生が抑制される。つまり、本実施の形態4に係る水晶振動子1は、他主面43の外周縁47に沿う端部全体が樹脂パターン61で保護され、ベース4におけるチッピングの発生が抑制されたものであるから、ベースの他主面に樹脂パターンが全く形成されていない水晶振動子と比べて、実装基板101への搭載時において、実装基板101の曲げ応力に対し、高い強度を有する。

【0110】

その上、本実施の形態4に係る水晶振動子1のベース4では、他主面43の接触領域58,59を除く全領域に樹脂パターン61が形成されていることから、実装基板101への搭載時において、実装基板101の曲げに対し、さらに高い強度を有する。

【0111】

以下表2に、実施の形態1と同様の曲げ試験を行った結果を示す。なお、本実施の形態4での曲げ試験では、曲げ量が3mm、5mm、及び7mmの時のクラック発生の有無に加え、曲げ量が9mmの時のクラック発生の有無も調べた。

【0112】

【表2】

【0113】

表2中、実施例2は、本実施の形態4に係る水晶振動子1が搭載された搭載基板である。また、比較例1は上記表1に示す比較例1と同じである。また、表2中、「○」及び「×」で示す評価基準は次に示す通りである。すなわち、試験対象物である搭載基板を5個用意し、これら搭載基板に対して上記曲げ試験を実施した結果、クラックの発生が認められた搭載基板の個数が0個である場合を「○」とし、クラックの発生が認められた搭載基板の個数が1個以上である場合を「×」とする。

【0114】

表2に示す曲げ試験の結果から、本実施の形態4に係る水晶振動子1が搭載された実施例2では、曲げ量が3mm、5mm、7mm、及び9mmのいずれの時にも、水晶振動子1のベース4及び蓋7にクラックが発生しないことが認められた。つまり、本実施の形態4に係る水晶振動子1(特に、水晶振動子1のベース4)は、ベースの他主面に樹脂パターンが全く形成されていない水晶振動子と比べて、実装基板101への搭載時において、実装基板101の曲げ応力に対し、高い強度を有することが認められた。

【0115】

このような本実施の形態4に係る水晶振動子1の実装基板101の曲げ応力に対する高い強度は、上記した実施の形態1に係る水晶振動子1と同様の理由によりもたらされる。また、本実施の形態4に係る水晶振動子1において、樹脂パターン61は、ベース4の他主面43の接触領域58,59を除く全領域に形成されており、本実施の形態4に係る水晶振動子1では、ベース4の他主面43の電極形成領域56,57にも樹脂パターン61が形成されている。つまり、本実施の形態4に係る水晶振動子1では、実施の形態1に係る水晶振動子1よりも、ベース4の他主面43の広い領域が樹脂パターン61で保護されている。このため、本実施の形態4に係る水晶振動子1は、実装基板101へ搭載された状態で実装基板101が曲げられた時、実装基板101の曲げ応力が、実施の形態1の水晶振動子1よりも、ベース4の他主面43の広い領域に分散される。このため、本実施の形態4に係る水晶振動子1は、実施の形態1に係る水晶振動子1と比べ、実装基板101への搭載時において、実装基板101の曲げ応力に対し、高い強度を有する。

【0116】

なお、実施の形態1〜4に係る水晶振動子1において、充填層98は、貫通孔49の内側面のスパッタ膜(図1の符号92参照)にメッキ形成されたCuメッキ層により構成されているが、充填層98は、これに限定されるものではない。例えば、充填層98は、貫通孔49に金属ペースト(導電性フィラーの添加されたペースト状樹脂材)等の導電性材料を充填することにより構成されてもよい。或いは、実施の形態1〜4のように貫通孔49の内側面491に、金属膜(図1の符号92及び93で示される第1スパッタ膜及び第2スパッタ膜)が形成されている場合においては、充填層98は、貫通孔49に樹脂等の非導電性材料を充填することにより構成されていてもよい。例えば、充填層98を、他主面43(テーパー面471を含む)の電極形成領域56,57を除く全領域に形成された樹脂パターン61と同材料の樹脂で構成すると、ベース4の基材への充填層98及び樹脂パターン61の接合性を向上させることができる。

【0117】

また、実施の形態1〜4に係る水晶振動子1において、電極パッド51,52及びベース4の一主面42の側の配線パターン55は、ベース4の基材上に形成されたTi膜及びCu膜からなる第1スパッタ膜(図1及び図34の符号92参照)と、この第1スパッタ膜の上に形成されたTi膜及びAu膜からなる第2スパッタ膜(図1及び図34の符号93参照)と、この第2スパッタ膜の上にメッキ形成されたAu膜からなるメッキ膜(図1及び図34の符号94参照)とで構成されているが、電極パッド51,52及び配線パターン55の電極構成は、これに限定されず、ベース4の基板上にTi膜及びCu膜からなるスパッタ膜を介さず、直接、Ti膜及びAu膜からなるスパッタ膜が形成され、このスパッタ膜の上に、Au膜がメッキ形成された構成であってもよい。つまり、貫通孔49の内側面491の配線パターン55のスパッタ膜が、Ti膜及びAu膜からなる構成であってもよい。このように、貫通孔49の内側面491のスパッタ膜をTi膜とAu膜とで構成する場合には、貫通孔49の内側面491の配線パターン55のスパッタ膜上にメッキ形成する充填層98をAuSnメッキ層とすると、内側面491の配線パターン55のスパッタ膜と充填層98との接着強度を向上させることができる。

【0118】

また、実施の形態1〜4に係る水晶振動子1のベース4において、第1接合層48は、上記した通り、ベース4の基材上にスパッタリング形成されたTi膜及びAu膜からなるスパッタ膜(図1及び図34の符号93参照)と、このスパッタ膜の上にメッキ形成されたAu膜からなるメッキ膜(図1及び図34の符号94参照)とから構成されているが、この構成に限定されるものではない。例えば、第1接合層48は、ベース4の基材上にスパッタリング形成されたTi膜及びAu膜からなるスパッタ膜と、このスパッタ膜の上にメッキ形成されたNiメッキ膜と、Niメッキ膜の上にメッキ形成されたAuメッキ膜とから構成されたものであってもよい。このように、スパッタ膜とAuメッキ膜との間にNiメッキ膜を介在させると、接合材12(ろう材)によるスパッタ膜(Au膜)の侵食を防止することができ、ベース4と蓋7との接合の強度を向上させることができる。

【0119】

また、実施の形態1〜4に係る水晶振動子1のベース4において、外部端子電極53,54は、上記した通り、Ti膜及びCu膜からなる第1スパッタ膜(図1の符号92参照)上に形成されたTi膜及びAu膜からなる第2スパッタ膜(図1及び図34の符号93参照)と、この第2スパッタ膜の上にメッキ形成されたNiからなるNiメッキ膜(図1及び図34の符号95参照)と、このNiメッキ膜の上にメッキ形成されたAuからなるAuメッキ膜(図1及び図34の符号99参照)とから構成されているが、この構成に限定されるものではなく、例えば、第2スパッタ膜(図1及び図34の符号93参照)の上に直接(NiからなるNiメッキ膜を介さず)AuからなるAuメッキ膜が形成されたものであってもよい。または、第2スパッタ膜(図1及び図34の符号93参照)の上に、Niメッキ膜に代えて、Au/Cu合金メッキ膜又はPdメッキ膜がメッキ形成され、このAu/Cu合金メッキ膜又はPdメッキ膜の上に、Auメッキ膜が形成されたものであってもよい。

【0120】

また、実施の形態1〜4に係る水晶振動子1のベース4において、電極パッド51,52及び配線パターン55を構成する第1スパッタ膜(図1及び図34の符号92参照)は、ベース4の基材上にスパッタリング形成されたTi膜と、このTi膜の上にスパッタリング形成されたCu膜とで構成されているが、この構成に限定されるものではなく、例えば、第1スパッタ膜は、ベース4の基材上にスパッタリング形成されたTi膜と、このTi膜の上にスパッタリング形成されたAu膜とで構成されていてもよい。この場合においても、貫通孔49の内側面にメッキ形成する充填層98は、実施の形態1〜4と同様に、Cuメッキ層であってよい。

【0121】

また、実施の形態1〜4に係る水晶振動子1のベース4において、電極パッド51,52、配線パターン55、及び外部端子電極53,54を構成する第2スパッタ膜(図1及び図34の符号93参照)は、第1スパッタ膜(図1及び図34の符号92参照)の基材上にスパッタリング形成されたTi膜と、このTi膜の上にスパッタリング形成されたAu膜とで構成されているが、この構成に限定されるものではなく、例えば、第2スパッタ膜は、第1スパッタ膜の上にスパッタリング形成されたMo膜と、このMo膜の上にスパッタリング形成されたAu膜とで構成されていてもよい。

【0122】

また、実施の形態1〜4に係る水晶振動子1において、ベース4の他主面43は、外周縁47と外部端子電極53,54との間の領域432が、樹脂材からなるぬれ防止膜(樹脂パターン61)で被覆されてなるが、このぬれ防止膜は、外部端子電極53,54よりもはんだのぬれ性の低い材料からなるものであれば、樹脂材からなるものに限定されない。本発明において、外部電極(外部端子電極53,54)よりもはんだのぬれ性の低い材料とは、具体的には、外部電極の表面を構成する材料よりもはんだのぬれ性の低い材料をいう。例えば、外部電極の表面が金属材料からなる場合、ぬれ防止膜を構成する材料としては、樹脂材の他に、例えば、絶縁材(SiO2、又はSiO等)等の金属よりもはんだのぬれ性の低い材料を使用できる。そして、実施の形態1〜4のように、外部電極(外部端子電極53,54)の表面が、Niメッキ膜の上にメッキ形成された金属、即ち、Auメッキ膜でなる場合、ぬれ防止膜を構成する材料としては、樹脂材の他に、例えば、Mo、W、Ti等のAuメッキ膜よりもはんだのぬれ性の低い材料を使用できる。

【0123】

また、実施の形態1〜4に係る水晶振動子1において、ベース4の他主面43には、外周縁47の全体に沿ってテーパー面が形成されているが、本発明はこのような構成に限定されない。例えば、ベース4の他主面43は、外周縁47の外部端子電極53,54との対向部分にのみ、テーパー面が形成されてなるものであってもよい。或いは、ベース4の他主面43は、全体が平坦面で構成されていてもよい。このような構成のベース4においても、他主面43の外周縁47と外部端子電極53,54(電極形成領域56,57)との間の領域432が、外部端子電極53,54よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆されていれば、実施の形態1〜4と同様に、他主面43におけるはんだの濡れ拡がりが抑制され、他主面43から外側面を伝った一主面42へのはんだの這い上がり防止される。

【0124】

また、実施の形態1〜4では、ベース4及び蓋7の材料としてガラスを用いているが、ベース4及び蓋7は、いずれも、ガラスを用いて構成されたものに限定されるものではなく、例えば、水晶を用いて構成されたものであってもよい。

【0125】

また、実施の形態1〜4では、接合材12として、主にAuSnを用いているが、接合材12は、ベース4と蓋7とを接合させることができるものであれば特に限定されず、例えば、CuSn等のSn合金ろう材を用いて構成されたものであってもよい。

【0126】

また、上記した実施の形態1〜4水晶振動子1では、水晶振動片として、図6に示す音叉型水晶振動片2を使用したが、図36に示すATカット水晶振動片2を使用してもよい。ATカット水晶振動片2を使用した水晶振動子1では、ATカット水晶振動片2に合わせてベース4に電極が形成されているが、本発明に係る構成については、実施の形態1〜4と同一であり、実施の形態1〜4と同様の効果を奏する。

【0127】

また、実施の形態1〜4に係るベース4に、水晶振動片2に加えて、ICチップを搭載し、発振器を構成してもよい。ベース4にICチップを搭載する場合には、ICチップの電極構成に合わせた電極がベース4に形成される。

【0128】

本発明は、その精神または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【符号の説明】

【0129】

1 水晶振動子

11 内部空間

12 接合材

13 導電性バンプ

2 水晶振動片(電子部品素子)

20 圧電振動素板

21,22 脚部

211,221 先端部

23 基部

231 一端面

232 他端面

233 側面

24 接合部

241 短辺部

242 長辺部

243 先端部

25 溝部

26 貫通孔

27 接合箇所

31,32 励振電極

33,34 引出電極

4 ベース(第1封止部材としての電子部品パッケージ用封止部材)

41 底部

42 一主面

43 他主面

432 領域

44 壁部

45 キャビティ

451 底面

452 一端部

46 台座部

47 外周縁

471 テーパー面

48 第1接合層

49 貫通孔

491 内側面

51,52 電極パッド

53,54 外部端子電極(外部電極)

55 配線パターン

56,57 電極形成領域

58,59 接触領域

61 樹脂パターン(ぬれ防止膜)

7 蓋(第2封止部材)

71 頂部

72 一主面

73 壁部

731 内側面

732 外側面

733 天面

74 第2接合層

8 ウエハ

81,82 主面

92 第1メタル層

93 第2メタル層

94 第1メッキ層

95 第2メッキ層

96 樹脂層

97 ポジレジスト層

98 充填層

99 第3メッキ層

101 実装基板

102 はんだ

103 空隙

【技術分野】

【0001】

本発明は、第1封止部材及び第2封止部材により電子部品素子の電極が封止された電子部品パッケージの第1封止部材として使用される電子部品パッケージ用封止部材、この電子部品パッケージ用封止部材を使用した電子部品パッケージ、及びその電子部品パッケージ用封止部材の製造方法に関する。

【背景技術】

【0002】

圧電振動デバイス等の電子部品のパッケージ(以下、電子部品パッケージという)の内部空間は、この内部空間に搭載した電子部品素子の電極の特性が劣化するのを防ぐために気密封止される。

【0003】

この種の電子部品パッケージとしては、ベースと蓋といった2つの封止部材から構成され、その筐体が直方体のパッケージに構成されたものがある。このようなパッケージの内部空間では、圧電振動片等の電子部品素子がベースに保持接合される。そして、ベースと蓋とが接合されることで、パッケージの内部空間の電子部品素子の電極が気密封止される。

【0004】

例えば、特許文献1に開示の水晶部品(本発明でいう電子部品)では、ろう材(合金)により接合されたベースと蓋により構成されたパッケージの内部空間に、水晶片が気密封止されている。また、ベースの裏面の端部には、水晶片と電気的に接続された配線用金属(外部電極)が設けられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−283951号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記した特許文献1の水晶部品において、ベースの裏面に形成された外部電極は、はんだ付けにより、プリント配線板等の実装基板に接着される。この実装基板への外部電極のはんだ付けに際し、溶融したはんだが、ベースの側面を伝って、ベースの表面へ這い上がることがあった。このようなベースの表面へのはんだの這い上がりは、ベースと蓋を接合するためのろう材と外部電極とのショートを引き起こす要因となっていた。

【0007】

本発明は、このような状況に鑑みてなされたものであって、電子部品素子が搭載される一主面と対向する他主面に設けられた外部電極に塗布されるはんだの前記一主面への這いあがりを抑制できる電子部品パッケージ用封止部材、この電子部品パッケージ用封止部材が使用されてなる電子部品用パッケージ、及びそのような電子部品パッケージ用封止部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る電子部品パッケージ用封止部材は、一主面に電子部品素子が搭載される第1封止部材と、この第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージの前記第1封止部材として使用される電子部品パッケージ用封止部材であって、他主面に外部電極が設けられ、前記他主面において、外周縁と前記外部電極との間の領域が、前記外部電極よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆されていることを特徴とする。

【0009】

この本発明に係る電子部品パッケージ用封止部材において、他主面の外周縁と外部電極との間の領域は、外部電極よりもはんだのぬれ性の低いぬれ防止膜で被覆されている。このため、外部電極に塗布されるはんだの濡れ拡がりが、他主面の外周縁と外部電極との間のぬれ防止膜により被覆された領域で留まる。よって、外部電極が形成された他主面から側面を伝った一主面へのはんだの這い上がりが抑制される。

【0010】

また、本発明に係る電子部品パッケージ用封止部材において、前記ぬれ防止膜は樹脂材からなるものであってもよい。

【0011】

この場合、ぬれ防止膜を、外部電極と比べてはんだのぬれ性が低い樹脂材で構成できる。

【0012】

また、本発明に係る電子部品パッケージ用封止部材において、前記ぬれ防止膜が樹脂材からなり、前記他主面の前記外周縁に沿う端部全体が、前記ぬれ防止膜で被覆されていてもよい。

【0013】

この場合、他主面の外周縁に沿う端部全体が樹脂材により被覆されている。即ち、このような構成の電子部品パッケージ用封止部材の製造において、ガラス材からなるウエハに当該電子部品パッケージ用封止部材を複数個成形し、ウエハをダイシングして、当該電子部品パッケージ用封止部材を個片化する際のウエハの切断部に樹脂材が配されている。このようにウエハの切断部に樹脂材を配すると、ダイシングによるウエハ(ガラス材)のチッピングの発生を抑制することができる。このようなチッピングの発生が抑制された電子部品パッケージ用封止部材は、外部からの衝撃に対し、高い強度を有する。例えば、当該電子部品パッケージ用封止部材を搭載した実装基板が曲がり、当該電子部品パッケージ用封止部材に実装基板の曲げ応力が伝わった場合において、チッピングを起点としたクラックの発生が抑制される。このため、実装基板への搭載時において、実装基板の曲げ応力に対し、高い強度を有する。

【0014】

また、本発明に係る電子部品パッケージ用封止部材において、前記ぬれ防止膜は樹脂材からなり、前記他主面は、前記外部電極が形成された領域を除く全ての領域が前記ぬれ防止膜で被覆されていてもよい。

【0015】

この場合、電子部品パッケージ用封止部材の他主面は、広い領域が樹脂材で保護される。このような他主面を保護する樹脂材は、当該電子部品パッケージ用封止部材が搭載された実装基板が曲がった時に、実装基板から電子部品パッケージ用封止部材へと伝わる曲げ応力を軽減させる。このため、本発明に係る電子部品パッケージ用封止部材において、実装基板への搭載時の実装基板の曲げ応力に対する強度を向上させることができる。

【0016】

また、本発明に係る電子部品パッケージ用封止部材において、前記ぬれ防止膜は樹脂材からなり、前記他主面に、前記一主面に搭載される前記電子部品素子を前記外部電極に電気的に接続する配線パターンが設けられて、前記他主面に、前記配線パターンと前記外部電極とが接触する接触領域が設定され、前記他主面の前記接触領域を除く全ての領域に、前記ぬれ防止膜が形成され、前記外部電極が、前記接触領域に設けられた配線パターン上及び前記ぬれ防止膜上に形成されていてもよい。

【0017】

この場合、電子部品パッケージ用封止部材の他主面のさらに広い領域を樹脂材で保護することができる。このため、本発明に係る電子部品パッケージ用封止部材において、実装基板への搭載時の実装基板の曲げ応力に対する強度をさらに向上させることができる。

【0018】

また、本発明に係る電子部品パッケージ用封止部材では、前記他主面の外周縁に沿って、前記他主面から前記一主面の側へ傾斜するテーパー面が形成されていてもよい。

【0019】

このように、他主面の外周縁に沿ってテーパー面が形成されることで、当該電子部品パッケージ用封止部材の割れ及び欠けが抑制され、機械的強度が向上する。また、当該電子部品パッケージ用封止部材の他主面がはんだにより実装基板に接合する場合には、はんだがテーパー面と実装基板との間に形成された空隙に入り込み、実装基板への接合強度が確保される。さらに、実装基板に当該電子部品パッケージ用封止部材の他主面を接合した時に、当該電子部品パッケージ用封止部材の側方にはんだが介在する上述の空隙が形成されるから、当該電子部品パッケージ用封止部材が実装基板に接合された状態で、当該電子部品パッケージ用封止部材の側方を見ることで、当該電子部品パッケージ用封止部材と実装基板との間に介在するはんだの有無及び量を確認することができる。

【0020】

また、本発明に係る電子部品パッケージは、一主面に電子部品素子が搭載される第1封止部材と、この第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージであって、前記第1封止部材が、本発明に係る電子部品パッケージ用封止部材であることを特徴とする。

【0021】

この本発明に係る電子部品パッケージは、上記した本発明に係る電子部品パッケージ用封止部材を、一主面に電子部品素子が搭載される第1封止部材として使用してなるものであるから、第1封止部材の他主面の外部電極に塗布されるはんだが、第1封止部材の他主面から側面を伝って、第1封止部材の一主面へ這い上がることを抑制することができる。

【0022】

本発明に係る電子部品パッケージ用封止部材の製造方法は、一主面に電子部品素子が搭載される第1封止部材と、前記第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージの前記第1封止部材として使用される電子部品パッケージ用封止部材の製造方法であって、前記電子部品パッケージ用封止部材を成形する成形工程と、前記電子部品パッケージ用封止部材の他主面の電極形成領域に外部電極を形成する電極形成工程と、前記他主面の外周縁と前記電極形成領域との間の領域を、前記外部電極よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆する被覆工程とを有することを特徴とする。

【0023】

この本発明に係る電子部品パッケージ用封止部材の製造方法によれば、電子部品パッケージ用封止部材の他主面の外周縁と電極形成領域との間の領域を、電極形成領域に形成する外部電極よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆する被覆工程を有することにより、外部電極に塗布されるはんだの濡れ拡がりを他主面の外周縁と外部電極との間のぬれ防止膜により被覆された領域で留めることができる電子部品パッケージ用封止部材を製造することができる。つまり、外部電極が形成された他主面から側面を伝った一主面へのはんだの這い上がりを抑制することができる電子部品パッケージ用封止部材を製造することができる。

【0024】

この本発明に係る電子部品パッケージ用封止部材の製造方法では、前記成形工程で、ガラス材からなるウエハに複数個の前記電子部品パッケージ用封止部材を成形し、前記被覆工程で、前記他主面の前記外周縁に沿う端部全体を樹脂材からなる前記ぬれ防止膜で被覆した後、前記ウエハをダイシングして前記電子部品パッケージ用封止部材を個片化してもよい。

【0025】

この場合、電子部品パッケージ用封止部材が複数個成形されたウエハの切断部、即ち、電子部品パッケージ用封止部材の他主面の外周縁に沿う端部全体を、樹脂材で被覆して保護することにより、ウエハのダイシング時に、ウエハ(ガラス材)にチッピングが発生することを抑制することができる。

【発明の効果】

【0026】

本発明の電子部品パッケージ用封止部材及び電子部品パッケージによれば、実装基板に外部電極を接着するために使用されるはんだが、その外部電極が形成された電子部品パッケージ用封止部材の他主面から側面を伝って一主面へ這い上がることを抑制できる。

【0027】

本発明の電子部品パッケージ用封止部材の製造方法によれば、実装基板に外部電極を接着するために使用されるはんだが、外部電極が形成された他主面から側面を伝って一主面へ這い上がることを抑制できる電子部品パッケージ用封止部材を製造することができる。

【図面の簡単な説明】

【0028】

【図1】図1は、実施の形態1に係る水晶振動子の内部空間を公開した概略構成図であり、図2に示すベースのA−A線に沿って全体を切断した時の水晶振動子の概略断面図である。

【図2】図2は、実施の形態1に係るベースの概略平面図である。

【図3】図3は、実施の形態1に係るベースの概略裏面図である。

【図4】図4は、実施の形態1に係る水晶振動子をはんだにより実装基板へ接合した時の図1のB部分を拡大して示す一部概略断面図である。

【図5】図5は、実施の形態1に係る蓋の概略裏面図である。

【図6】図6は、実施の形態1に係る水晶振動片の概略平面図である。

【図7】図7は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図8】図8は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図9】図9は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図10】図10は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図11】図11は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図12】図12は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図13】図13は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図14】図14は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図15】図15は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図16】図16は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図17】図17は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図18】図18は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図19】図19は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図20】図20は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図21】図21は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図22】図22は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図23】図23は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図24】図24は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図25】図25は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図26】図26は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図27】図27は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図28】図28は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図29】図29は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図30】図30は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図31】図31は、実施の形態1に係るベースの製造工程の一工程を示すウエハの一部概略断面図である。

【図32】図32は、実施の形態2に係るベースの概略裏面図である。

【図33】図33は、実施の形態3に係るベースの概略裏面図である。

【図34】図34は、実施の形態4に係る水晶振動子の内部空間を公開した概略構成図であり、図35に示すベースのA−A線に沿って全体を切断した時の水晶振動子の概略断面図である。

【図35】図35は、実施の形態4に係るベースの概略裏面図である。

【図36】図36は、他の実施の形態に係る水晶振動片の概略平面図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態について図面を参照して説明する。なお、以下に示す実施の形態では、電子部品パッケージとして圧電振動デバイスである水晶振動子のパッケージに本発明を適用し、さらに電子部品素子として圧電振動片である音叉型水晶振動片に本発明を適用した場合を示す。

【0030】

<実施の形態1>

本実施の形態1に係る水晶振動子1には、図1に示すように、音叉型水晶片からなる水晶振動片2(本発明でいう電子部品素子)と、この水晶振動片2を保持し、水晶振動片2を気密封止するためのベース4(本発明でいう第1封止部材としての電子部品パッケージ用封止部材)と、ベース4と対向するように配置し、ベース4に保持した水晶振動片2の励振電極31,32(本発明でいう電子部品素子の電極)を気密封止するための蓋7(本発明でいう第2封止部材)とが設けられている。

【0031】

この水晶振動子1では、ベース4と蓋7とがAuとSnの合金からなる接合材12と、下記する第1接合層48と、下記する第2接合層74とにより接合され、この接合により、気密封止された内部空間11を備える本体筐体が構成される。この内部空間11では、ベース4に、水晶振動片2が、金バンプ等の導電性バンプ13を用いたFCB法(Flip Chip Bonding)により電気機械的に超音波接合されている。なお、本実施の形態1において、導電性バンプ13には、金バンプ等の非流動性部材のメッキバンプが用いられている。なお、ベース4と水晶振動片2とは、導電性樹脂接合材により接合されていてもよい。

【0032】

次に、この水晶振動子1の各構成について説明する。

【0033】

ベース4は、ホウケイ酸ガラス等のガラス材料からなり、図1〜図3に示すように、底部41と、ベース4の一主面42の外周に沿って底部41から上方に延出した壁部44とから構成された箱状体に成形されている。このようなベース4は、直方体の一枚板の基材をウェットエッチングして箱状体に成形される。

【0034】

ベース4の壁部44の内側面は、テーパー状に成形されている。また、壁部44の天面は、蓋7との接合面であり、この接合面には、蓋7と接合するための第1接合層48が設けられている。第1接合層48は、複数の層の積層構造からなり、ベース4の壁部44の天面にスパッタリング法によりスパッタリング形成されたスパッタ膜(図1の符号93参照)と、スパッタ膜の上にメッキ形成されたメッキ膜(図1の符号94参照)とからなる。スパッタ膜は、ベース4の壁部44の天面にスパッタリング法によりスパッタリング形成されたTi膜(図示省略)と、Ti膜の上にスパッタリング法によりスパッタリング形成されたAu膜(図示省略)とからなる。また、メッキ膜は、スパッタ膜の上にメッキ形成されたAu膜からなる。ベース4の一主面42には、底部41と壁部44とによって囲まれた平面視長方形のキャビティ45が成形されている。キャビティ45の底面451には、その長手方向の一端部452の全体に沿って台座部46がエッチング成形されている。この台座部46に、水晶振動片2が搭載される。なお、このキャビティ45の壁面は、壁部44の内側面であり、上記のようにテーパー状に成形されている。

【0035】

また、ベース4の他主面43(筺体裏面)には、図1及び図3に示すように、外周縁47の全体に沿って、他主面43から一主面42の側に傾斜するテーパー面471が形成されている。このように、他主面43の外周縁47に沿ってテーパー面471が形成されることで、ベース4の割れ及び欠けが抑制され、機械的強度が向上する。また、ベース4をはんだ102により実装基板101に接合して、水晶振動子1を実装基板101に実装する際には、図4に示すように、テーパー面471に形成された後述する外部端子電極53,54と実装基板101との間に形成された空隙103にはんだ102が入り込むことで、実装基板101への接合強度が確保される。特に、本実施の形態1では、ベース4の他主面43の外周縁47の全体に沿ってテーパー面471が形成されており、テーパー面471が他主面43の長辺側及び短辺側の両方に存在している。このため、他主面43の長辺側及び短辺側の上述の各空隙103にはんだ102が入り込み、他主面43の長辺方向及び短辺方向の各方向において、実装基板101への接合強度が確保される。さらに、他主面43の外周縁47に沿ってテーパー面471が形成されていると、実装基板101にベース4の他主面43を接合した時に、ベース4の側方にはんだが介在する上述の空隙103が形成されるから、ベース4が実装基板101に接合された状態で、ベース4の側方を見ることで、ベース4と実装基板101との間に介在するはんだの有無及び量を確認することができる。

【0036】

また、ベース4には、水晶振動片2の励振電極31,32それぞれと電気機械的に接合する一対の電極パッド51,52と、外部部品や外部機器と電気的に接続する外部端子電極53,54(本発明でいう外部電極)と、電極パッド51と外部端子電極53、及び電極パッド52と外部端子電極54を電気的に接続させる配線パターン55とが形成されている。これら電極パッド51,52と外部端子電極53,54と配線パターン55とによりべース4の電極が構成される。電極パッド51,52は、台座部46の表面に形成されている。

【0037】

電極パッド51,52は、ベース4の基板上にスパッタリング形成された第1スパッタ膜(図1の符号92参照)と、この第1スパッタ膜の上に形成された第2スパッタ膜(図1の符号93参照)と、この第2スパッタ膜の上に形成されたAuメッキ膜(図1の符号94参照)とにより構成されている。なお、電極パッド51,52を構成する第1スパッタ膜は、ベース4の一主面42にスパッタリング法によりスパッタリング形成されたTi膜(図示省略)と、Ti膜の上にスパッタリング法によりスパッタリング形成されたCu膜(図示省略)とからなり、第2スパッタ膜は、第1スパッタ膜の上にスパッタリング法によりスパッタリング形成されたTi膜(図示省略)と、Ti膜の上にスパッタリング法によりスパッタリング形成されたAu膜(図示省略)とからなる。また、Auメッキ膜は、第2スパッタ膜の上にメッキ形成されたAu膜からなる。

【0038】

配線パターン55は、電極パッド51,52と外部端子電極53,54とを電気的に接続させるように、ベース4の一主面42から貫通孔49(下記参照)の内側面491を介してベース4の他主面43に形成されている。また、配線パターン55は、ベース4の基板上に形成された第1スパッタ膜(図1の符号92参照)で構成されており、ベース4の一主面42に位置する部分の第1スパッタ膜(図1の符号92参照)上には、第2スパッタ膜(図1の符号93参照)と、Auメッキ膜(図1の符号94参照)とが形成されている。配線パターン55の第1スパッタ膜、第2スパッタ膜、及びAuメッキ膜は、それぞれ、上記した電極パターン51,52の第1スパッタ膜、第2スパッタ膜、及びAuメッキ膜と同様の構成とされている。

【0039】

外部端子電極53,54は、図3に示すように、他主面43の長手方向の両端部に設定された電極形成領域56,57に形成されており、長手方向に沿って離間して並設されている。電極形成領域56,57は、それぞれ、長方形状に設定されている。これら電極形成領域56,57の長手方向の両端部561,563,571,573と短手方向の一端部562,572は、それぞれ、他主面43の外周縁に沿って形成されたテーパー面471内に存在する。

【0040】

また、外部端子電極53,54は、ベース4の他主面43に形成された配線パターン55を構成する第1スパッタ膜(図1の符号92参照)上に形成された第2スパッタ膜(図1の符号93参照)と、この第2スパッタ膜(図1の符号93参照)上に形成されたNiメッキ膜(図1の符号95参照)と、このNiメッキ膜上に形成されたAuメッキ膜(図1の符号99参照)とにより構成されている。なお、外部端子電極53,54の第2スパッタ膜は、それぞれ、上記した電極パターン51,52及び配線パターン55の第2スパッタ膜と同様の構成とされている。また、外部端子電極53,54において、Niメッキ膜は、第2スパッタ膜にメッキ形成されたNi膜からなり、Auメッキ膜は、Niメッキ膜にメッキ形成されたAu膜からなる。

【0041】

また、ベース4には、図1〜図3に示すように、水晶振動片2の励振電極31,32を電極パッド51,52を介して配線パターン55により、キャビティ45内からキャビティ45外に導出させるための貫通孔49が形成されている。

【0042】

貫通孔49は、ベース4をフォトリソグラフィ法によりエッチングして成形する際、キャビティ45の成形と同時に形成され、図1〜図3に示すように、ベース4に2つの貫通孔49が両主面42,43間を貫通して形成されている。この貫通孔49の内側面491は、ベース4の一主面42及び他主面43に対して傾斜を有し、テーパー状に成形されている。貫通孔49の径は、図1に示すように、ベース4の他主面43の側の端部で最大となり、ベース4の一主面42の側の端部で最小となる。このように、本実施の形態1では、貫通孔49の内側面491は、ベース4の一主面42及び他主面43に対して傾斜しており、ベース4の一主面42と貫通孔49の内側面491とがなす角度θは、約45度とされているが、これに限定されない。例えば、ベース4の一主面42と貫通孔49の内側面491とがなす角度θは、45度より大きく、具体例としては、70〜90度であってもよい。ベース4の一主面42と貫通孔49の内側面491とがなす角度θを90度に近づけると、ベース4において、貫通孔49の占める面積が小さくなり、配線パターン55の形成箇所の自由度を向上させることができる。

【0043】

このような貫通孔49の内側面491には、配線パターン55の一部であるTi及びCuからなる第1スパッタ膜(図1の符号92参照)が形成されている。さらに、貫通孔49の内部には、Cuから構成される充填材が第1スパッタ膜(図1の符号92参照)上に充填されて充填層98が形成されており、この充填層98により、貫通孔49が塞がれている。この充填層98は、第1スパッタ膜の表面に電解メッキ形成されたCuメッキ層により構成されている。

【0044】

また、ベース4の他主面43には、感光性を有する樹脂材で構成された樹脂パターン61が形成されている。本実施の形態1では、ベース4の他主面43において、電極形成領域56,57を除く全領域に樹脂パターン61が形成されている。この樹脂パターン61により、外周縁47と外部端子電極53,54(電極形成領域56,57)との間の領域432を含む他主面43の外周縁47に沿う端部全体が、樹脂材からなる膜(本発明でいうぬれ防止膜)により被覆される。さらに、樹脂パターン61により、他主面43の側の貫通孔49の端部が塞がれる。この樹脂パターン61を構成する樹脂材は、外部端子電極53,54、具体的には、外部端子電極53,54の表面を構成するAuメッキ膜(図1の符号99参照)と比べて、はんだのぬれ性が低い材料である。このため、図4に示すように、ベース4の外部端子電極53,54が実装基板101にはんだ付けされる際、外部端子電極53,54に塗布されるはんだ102の濡れ拡がりは、他主面43の外周縁47と外部端子電極53,54との間の樹脂パターン61(樹脂材)で被覆された領域432で留まる。このため、外部端子電極53,54の実装基板101へのはんだ付けに際し、他主面43におけるはんだの濡れ拡がりが抑制され、ベース4の外側面を伝って一主面42にはんだが這い上がることが防止されるので、ベース4と蓋7とを接合させるための第1接合層48、第2接合層74及び接合材12を構成する金属と外部端子電極53,54とのショートが防止される。また、ベース4の他主面43には、外周縁47に沿う端部全体に樹脂パターン61が形成されているため、後述する通り、複数のベース4が形成されたガラス材料からなるウエハ8をダイシングする際に、チッピングの発生が抑制される。さらに、他主面43の電極形成領域56,57を除く全領域が樹脂パターン61で被覆されているので、ベース4の他主面43を実装基板101にはんだ102にて接合した時に、はんだ102によりベース4の基材(ガラス材等)が変質することが抑制される。

【0045】

また、樹脂パターン61を構成する樹脂材には、ポリベンズオキサゾール(PBO)が使用されている。なお、樹脂パターン61を構成する樹脂材は、PBOに限定されず、ベース4を構成する材料(例えば、ガラス材料)との密着性が良好な樹脂材をいずれも使用することができる。よって、樹脂パターン61を構成する樹脂材としては、PBOの他に、例えば、ベンゾシクロブテン(BCB)、エポキシ、ポリイミド等を使用してもよい。また、本実施の形態1で使用した樹脂パターン61を構成する樹脂材、即ち、PBOは、感光性を有する樹脂材であり、フォトリソグラフィ法によるパターン形成が可能な樹脂材である。ここで、感光性を有する樹脂材とは、感光性を有する樹脂からなる樹脂材の他、感光剤と樹脂とを含む感光性樹脂組成物を含む広い概念とする。

【0046】

蓋7は、ホウケイ酸ガラス等のガラス材料からなり、図1及び図5に示すように、頂部71と、蓋7の一主面72の外周に沿って頂部71から下方に延出した壁部73とから構成されている。このような蓋7は、直方体の一枚板の基材をウェットエッチングして成形される。

【0047】

蓋7の壁部73の両側面(内側面731及び外側面732)は、テーパー状に成形されている。また、壁部73には、ベース4と接合するための第2接合層74が形成されている。

【0048】

蓋7の第2接合層74は、図1に示すように、蓋7の壁部73の天面733から外側面732にかけて形成されている。この第2接合層74は、TiからなるTi膜(図示省略)が形成され、Ti膜の上にAuからなるAu膜(図示省略)が形成された複数の積層構造からなり、これらTi膜及びAu膜は、スパッタリング法によりスパッタリング形成されている。

【0049】

上記したベース4と蓋7とを接合させるための接合材12は、ベース4と蓋7との接合前において、蓋7の第2接合層74に積層される。この接合材12は、蓋7の第2接合層74の上にAuとSnとの合金からなるAu/Sn膜(図示省略)がメッキ形成され、このAu/Sn膜の上にAu膜(図示省略)がメッキ形成された複数の積層構造からなる。なお、Au膜は、Auストライクメッキ膜がメッキ形成され、Auストライクメッキ膜の上にAuメッキ膜がメッキ形成された複数の層の積層構造からなる。このような接合材12では、Au/Sn膜が、加熱により溶融して、AuSn合金膜となる。なお、接合材12は、蓋7の第2接合層74の上にAuSn合金膜をメッキ形成することにより構成されたものであってもよい。また、本実施の形態1において、接合材12は、ベース4と蓋7との接合前において、蓋7の第2接合層74に積層されるが、ベース4の第1接合層48に積層されてもよい。

【0050】

水晶振動片2は、異方性材料の水晶片である水晶素板(図示省略)から、ウェットエッチング形成された水晶Z板である。

【0051】

この水晶振動片2は、図6に示すように、振動部である2本の脚部21,22と、基部23と、ベース4の電極パッド51,52に接合される接合部24とから構成されており、基部23の一端面231に2本の脚部21,22が突出して設けられ、基部23の他端面232に接合部24が突出して設けられた圧電振動素板20からなる。

【0052】

基部23は、図6に示すように、平面視左右対称形状とされている。また、基部23の側面233は、一端面231の側の部位が一端面231と同一幅で、他端面232の側の部位が他端面232の側にかけて漸次幅狭になるように形成されている。

【0053】

2本の脚部21,22は、図6に示すように、基部23の一端面231から、同一方向に突出して設けられている。これら2本の脚部21,22の先端部211,221は、脚部21,22の他の部位と比べて幅広(突出方向に対して直交する方向に幅広)に形成され、さらに、それぞれの先端隅部は曲面形成されている。また、2本の脚部21,22の両主面には、CI値(直列抵抗値)を改善させるために、溝部25が形成されている。

【0054】

接合部24は、図6に示すように、基部23の他端面232の幅方向の中央部から突出して設けられている。この接合部24は、基部23の他端面232に対して平面視垂直方向に突出した短辺部241と、短辺部241の先端部に連なり短辺部241の先端部において平面視直角に折曲されて基部23の幅方向に延出する長辺部242とから構成され、接合部24の先端部243は基部23の幅方向に向いている。すなわち、接合部24は、平面視L字状に成形されている。また、接合部24には、ベース4の電極パッド51,52と導電性バンプ13を介して接合される接合箇所27が設けられている。

【0055】

上記した構成からなる水晶振動片2には、異電位で構成された第1及び第2の励振電極31,32と、これら第1及び第2の励振電極31,32をベース4の電極パッド51,52に電気的に接合させるために第1及び第2励振電極31,32から引き出された引出電極33,34とが形成されている。

【0056】

また、第1及び第2の励振電極31,32の一部は、脚部21,22の溝部25の内部に形成されている。このため、水晶振動片2を小型化しても脚部21,22の振動損失が抑制され、CI値を低く抑えることができる。

【0057】

第1の励振電極31は、一方の脚部21の両主面と、他方の脚部22の両側面及び先端部221の両主面とに形成されている。同様に、第2の励振電極32は、他方の脚部22の両主面と、一方の脚部21の両側面及び先端部211の両主面に形成されている。

【0058】

また、引出電極33,34は、基部23及び接合部24に形成されており、基部23に形成された引出電極33により、一方の脚部21の両主面に形成された第1の励振電極31が、他方の脚部22の両側面及び先端部221の両主面に形成された第1の励振電極31に繋げられ、基部23に形成された引出電極34により、他方の脚部22の両主面に形成された第2の励振電極32が、一方の脚部21の両側面及び先端部211の両主面に形成された第2の励振電極32に繋げられている。

【0059】

なお、基部23には、圧電振動素板20の両主面を貫通する2つの貫通孔26が形成されており、これら貫通孔26内には、導電性材料が充填されている。これらの貫通孔26を介して、引出電極33,34が基部23の両主面間に引回されている。

【0060】

上記した構成からなる水晶振動子1では、図1に示すように、ベース4の一主面42に形成された台座部46に水晶振動片2の接合部24が導電性バンプ13を介してFCB法により電気機械的に超音波接合される。この接合により、水晶振動片2の励振電極31,32が、引出電極33,34と、導電性バンプ13とを介してベース4の電極パッド51,52に電気機械的に接合され、ベース4に水晶振動片2が搭載される。そして、水晶振動片2が搭載されたベース4に、蓋7がFCB法により仮接合され、その後、真空雰囲気下で加熱されることにより、接合材12と第1接合層48と第2接合層74とが溶融し、これにより、ベース4の第1接合層48に蓋7の第2接合層74が接合材12を介して接合されて、水晶振動片2を気密封止した水晶振動子1が製造される。なお、導電性バンプ13には、非流動性部材のメッキバンプが用いられている。メッキバンプは、メッキ形成された金属膜、具体的には、下地金属層(シード層)上に電解メッキ等によりメッキ形成された金属膜である。この金属膜の膜厚は、メッキ条件を変更することにより調整可能であり、下地金属層上に金属膜を厚膜に形成することも可能である。また、金属膜上面の形状は、下地金属層の形状に応じて変化するので、下地金属層の形状を適宜調整することによって、金属膜上面の形状を、平坦形状としたり、凸形状としたりすることができる。

【0061】

次に、この水晶振動子1及びベース4の製造方法について図7〜図31を用いて説明する。

【0062】

ガラス材料からなるウエハ8の両主面81,82を、図7に示すように、フォトリソグラフィ技術を用いたウェットエッチング法により、エッチングして、ベース4を多数個成形する(ベース成形工程)。図7は、ウエハ8の両主面81,82をエッチングして成形されたベース4の1つを示しており、ベース4には、キャビティ45,台座部46,貫通孔49が形成されている。なお、各ベース4の台座部46、キャビティ45、貫通孔49等はドライエッチング法、サンドブラスト法等の機械的加工法を用いて形成してもよい。

【0063】

ベース成形工程後、ウエハ8(両主面81,82や貫通孔49の内側面491など)に、TiからなるTi層をスパッタリング法によりスパッタリング形成する。Ti層の形成後に、Ti層上に、CuからなるCu層をスパッタリング法によりスパッタリング形成して積層し、図8に示すように、第1メタル層92を形成する(第1メタル層形成工程)。ここで形成した第1メタル層92が、図1〜図3に示すベース4の電極パッド51,52及び配線パターン55を構成するTi膜及びCu膜からなる第1スパッタ膜となる。

【0064】

第1メタル層形成工程後、第1メタル層92上にレジストをディップコート法により塗布して、ポジレジスト層97を形成し(第1レジスト層形成工程)、その後、ウエハ8の他主面82側の貫通孔49の開口端部に形成したポジレジスト層97に対してフォトリソグラフィ法により露光及び現像を行い、図9に示すように、貫通孔49の内側面のパターン形成を行う(第1パターン形成工程)。

【0065】

パターン形成工程後、図10に示すように、貫通孔49の内側面491の露出した第1メタル層92に対してCu電解メッキを行うことにより、Cuからなる充填層98をメッキ形成する(充填工程)。

【0066】

充填工程後、図11に示すように、ポジレジスト層97を剥離除去する(レジスト剥離工程)。

【0067】

レジスト剥離工程後、第1メタル層92及び充填層98上にレジストをディップコート法により塗布して、新たなポジレジスト層97を形成し(第2レジスト層形成工程)、その後、電極パッド51,52、配線パターン55、及び外部端子電極53,54を形成する位置以外のポジレジスト層に対して露光および現像を行い、図1〜図3に示すベース4の電極パッド51,52、配線パターン55、及び外部端子電極53,54のパターン形成を行う(図12に示す第2パターン形成工程)。

【0068】

第2パターン形成工程後、露出した第1メタル層92をメタルエッチングして除去する(図13に示すメタルエッチング工程)。

【0069】

メタルエッチング工程後、図14に示すように、ポジレジスト層97を剥離除去する(第2レジスト剥離工程)。

【0070】

第2レジスト剥離工程後、ウエハ8の一主面81をマスクした状態で、感光性を有する樹脂材をディップコート法により塗布して、ウエハ8の他主面82の側全体に樹脂層96を形成する(図15の樹脂層形成工程)。

【0071】

樹脂層形成工程後、フォトリソグラフィ法により露光及び現像を行い、図16に示すように、樹脂パターン61を形成する(樹脂パターン形成工程)。

【0072】

樹脂パターン形成工程後、第1メタル層92、樹脂層96、及び露出したウエハ8の両主面81,82の上に、TiからなるTi層をスパッタリング法によりスパッタリング形成する。Ti層の形成後、Ti層上に、Au層をスパッタリング法によりスパッタリング形成して積層し、第2メタル層93を形成する(図17に示す第2メタル層形成工程)。ここで形成した第2メタル層93が、図1及び図2に示す第1接合層48を構成するTi膜及びAu膜からなるスパッタ膜、並びに、図1〜図3に示す電極パッド51,52、外部端子電極53,54、及び配線パターン55を構成するTi膜及びAu膜からなる第2スパッタ膜となる。

【0073】

第2メタル層形成工程後、図18に示すように、第2メタル層93上にレジストをディップコート法により塗布して、新たなポジレジスト層97を形成し(第3レジスト層形成工程)、その後、ベース4の第1接合層48、電極パッド51,52、及びベース4の一主面42側の配線パターン55に対してフォトリソグラフィ法により露光および現像を行い、図1〜図3に示すベース4の第1接合層48、電極パッド51,52、及びベース4の一主面42側の配線パターン55をパターン形成する(図19に示す第3パターン形成工程)。

【0074】

第3パターン形成工程後、露出した第2メタル層93上に、図20に示すように、Auからなる第1メッキ層94をメッキ形成する(第1メッキ形成工程)。ここで、形成した第1メッキ層94が、図1〜図3に示すベース4の第1接合層48、電極パッド51,52、及びベース4の一主面42側の配線パターンを構成するAuメッキ膜となる。

【0075】

第1メッキ形成工程後、ポジレジスト層97を剥離除去する(図21に示す第3レジスト剥離工程)。

【0076】

第3レジスト剥離工程後、露出した第2メタル層93及び第1メッキ層94上にレジストをディップコート法により塗布して、新たなポジレジスト層97を形成し(図22に示す第4レジスト層形成工程)、その後、ベース4の外部端子電極53,54を形成する位置上のポジレジスト層97に対してフォトリソグラフィ法により露光及び現像を行い、図1及び図3に示すベース4の外部端子電極53,54のパターン形成を行う(図23に示す第4パターン形成工程)。

【0077】

第4パターン形成工程後、露出した第2メタル層93上に、図24に示すように、Niからなる第2メッキ層95をメッキ形成する(第2メッキ形成工程)。ここで形成した第2メッキ層95が、図1及び図3に示す外部端子電極53,54を構成するNi膜からなるメッキ膜となる。

【0078】

第2メッキ形成工程後、第2メッキ層95上に、図25に示すように、Auからなる第3メッキ層99をメッキ形成する(第3メッキ形成工程)。ここで形成した第3メッキ層99が、図1及び図3に示す外部端子電極53,54を構成するAu膜からなるメッキ膜となる。

【0079】

第3メッキ形成工程後、ポジレジスト層97を剥離する(図26に示す第4レジスト剥離工程)。

【0080】

第4レジスト剥離工程後、露出した第2メタル層93及び第3メッキ層99上にレジストをディップコート法により塗布し、新たなポジレジスト層97を形成し(図27に示す第5レジスト層形成工程)、その後、図28に示すように、ベース4の第1接合層48、電極パッド51,52、外部端子電極53,54及び配線パターン55を形成する位置上以外のポジレジスト層97に対してフォトリソグラフィ法により露光及び現像を行い、図1〜図3に示すベース4の第1接合層48、電極パッド51,52、外部端子電極53,54及び配線パターン55、並びにベース4の外形のパターン形成を行う(第5パターン形成工程)。

【0081】

第5パターン形成工程後、図29に示すように、露出した第2メタル層93をメタルエッチングして除去する(第2メタルエッチング工程)。

【0082】

第2メタルエッチング工程後、ポジレジスト層97を剥離除去して、図30に示すように、ベース4をウエハ8に多数個形成する(第5レジスト剥離工程)。

【0083】

第5レジスト剥離工程後、ウエハ8をダイシングすることにより、多数個のべース4を個別分割して多数個のベース4を個片化し(ベース個片化工程)、多数個の図31に示すベース4を製造する。このベース個片化工程でのダイシングにおいて、ウエハ8は、隣り合うベース4の間、具体的には、各ベース4の他主面43のテーパー面471が形成された外周縁47で切断される。この切断部におけるウエハ8の他主面82は、図30に示すように、樹脂パターン61で保護されており、これにより、ダイシングによるチッピングの発生が抑制される。特に、本実施の形態1のように、切断刃をウエハ8の一主面81から他主面82の方向に進行させて、最後に樹脂パターン61を切断すると、ウエハ8(ベース4の基材)へのチッピングの発生を良好に抑制することができる。

【0084】

そして、図31に示すベース4に、図6に示す水晶振動片2を配し、導電性バンプ13を介してベース4に水晶振動片2をFCB法により電気機械的に超音波接合して、ベース4に水晶振動片2を搭載保持する。また、別工程で、図5に示す蓋7の第2接合層74上に接合材12を積層する。その後、水晶振動片2を搭載保持したベース4に蓋7を配し、ベース4の第1接合層48と蓋7の第2接合層74とを接合材12を介してFCB法により電気機械的に超音波接合して、図1に示す水晶振動子1を製造する。

【0085】

上記した製造工程のうち、ベース成形工程にてベース4を成形する工程が、本発明でいう成形工程に相当する。また、図8〜13、16、及び20〜28で示す工程を経て、ベース4の他主面43に外部端子電極53,54を形成する工程が本発明でいう電極形成工程に相当する。また、図15及び図16に示す工程を経て、ベース4の他主面43に樹脂パターン61を形成することにより、他主面の外周縁47と電極形成領域56,57との間の領域432を、外部端子電極53,54よりもはんだのぬれ性の低い樹脂材からなるぬれ防止膜(即ち、樹脂パターン61)で被覆する工程が本発明でいう被覆工程に相当する。なお、本実施の形態1に係る製造方法のベース成形工程において、ベース4は、フォトリソグラフィ技術を用いたウェットエッチング法により成形されているが、本発明の成形工程はこれに限定されず、例えば、ドライエッチング法又はサンドブラスト法によりベース4を成形してもよい。或いは、ウェットエッチング法、ドライエッチング法、及びサンドブラスト法のうちの2つ以上の方法を組み合わせてベース4を成形してもよく、例えば、ウェットエッチング法によりキャビティ45を形成し、サンドブラスト法により貫通孔26を形成してもよい。

【0086】

本実施の形態1に係る水晶振動子1は、上記した通り、ベース4の他主面43の外周縁47と外部端子電極53,54との間が樹脂パターン61(樹脂材)で被覆されたものであり、外部端子電極53,54の実装基板101へのはんだ付けにおいて、ベース4の外側面を伝って一主面42にはんだが這い上がることが防止されたものである。また、本実施の形態1に係る水晶振動子1は、上記した通り、ベース4の他主面43の外周縁47に沿う端部全体に樹脂パターン61が形成されたものであり、製造工程において、複数のベース4が形成されたガラス材料からなるウエハ8をダイシングする際のチッピングの発生が抑制されたものである。その上、本実施の形態1に係る水晶振動子1は、以下に示す曲げ試験により認められるように、実装基板101への搭載時の実装基板101の曲げ応力に対し、高い強度を有する。

【0087】

<曲げ試験>

本曲げ試験では、試験対象物として、水晶振動子1の外部端子電極53,54を実装基板101にはんだ付けして(図4参照)、実装基板101に水晶振動子1を搭載したもの(以下、搭載基板という)を使用した。ここで、実装基板101には、厚さ1.5mm、幅40mm、長さ100mmのガラスエポキシのプリント配線基板からなる基板を使用した。また、水晶振動子1には、ベース4の大きさが厚さ210μm、幅1.0mm、長さ2.0mmで、蓋7の大きさが厚さ145μm、幅0.95mm、長さ1.95mmのものを使用した。そして、実装基板101の長さ方向に沿って、水晶振動子1の長辺が配置されるように、実装基板101の中心に水晶振動子1を搭載した。

【0088】

また、曲げ試験は、搭載基板の長さ方向の両端部(各短辺から3mmの箇所)を固定し、水晶振動子1が搭載された搭載面の中央を通過し水晶振動子1の短辺方向に沿う箇所全体に、1mm/minの曲げ速度で荷重を加えることにより行なった。そして、曲げ量が3mm、5mm、及び7mmの時において、水晶振動子1のベース4及び蓋7へのクラック発生の有無を調べた。この結果を表1に示す。

【0089】

【表1】

【0090】

表1中、実施例1は、本実施の形態1に係る水晶振動子1が搭載された搭載基板である。また、比較例は、ベースに樹脂パターンが全く形成されていない水晶振動子が搭載された搭載基板である。なお、比較例1の搭載基板の構成は、水晶振動子のベースに樹脂パターンが全く形成されていない以外は、実施例1の搭載基板の構成と全く同じ構成である。

また、表1中、「○」及び「×」で示す評価基準は次に示す通りである。すなわち、試験対象物である搭載基板を5個用意し、これら搭載基板に対して上記曲げ試験を実施した結果、クラックの発生が認められた搭載基板の個数が0個である場合を「○」とし、クラックの発生が認められた搭載基板の個数が1個以上である場合を「×」とする。

【0091】

表1に示す曲げ試験の結果から、本実施の形態1に係る水晶振動子1が搭載された実施例1では、曲げ量が3mm、5mm、及び7mmのいずれの時にも、水晶振動子1のベース4及び蓋7にクラックが発生しないことが認められた。その一方で、ベースの他主面に樹脂パターンが全く形成されていない水晶振動子が搭載された比較例1では、曲げ量が3mmの時点で、クラックが発生することが認められた。つまり、本実施の形態1に係る水晶振動子1(特に、水晶振動子1のベース4)は、ベースの他主面に樹脂パターンが全く形成されていない水晶振動子と比べて、実装基板101への搭載時の実装基板101の曲げ応力に対し、高い強度を有することが認められた。

【0092】

このような本実施の形態1に係る水晶振動子1において、実装基板101の曲げ応力に対する高い強度は、次に示す理由によりもたらされると考えられる。つまり、本実施の形態1に係る水晶振動子1は、ベース4の他主面43の外周縁に沿う端部全体が樹脂パターン61により被覆され、製造工程において生じうるチッピングの発生が抑制されたものであることから、水晶振動子1が実装基板101に搭載された状態で実装基板1が曲げられた時に、ベース4の他主面43のチッピングが起点となってベース4にクラックが発生することが防止される。その上、本実施の形態1に係る水晶振動子1は、ベース4の他主面43の外部端子電極53,54が形成された領域(電極形成領域56,57)を除く全ての領域が樹脂パターン61で被覆されたものであるため、実装基板101へ搭載された状態で実装基板101が曲げられた時、実装基板101の曲げ応力が樹脂パターン61で分散される。つまり、実装基板101からベース4の基材(ガラス材料)へと伝わる曲げ応力が樹脂パターン61で軽減される。このため、本実施の形態1に係る水晶振動子1は、実装基板101への搭載時において、実装基板101の曲げに対し、高い強度を有する。

【0093】

<実施の形態2>

本実施の形態2に係る水晶振動子1は、ベース4の他主面43における樹脂パターン61の構成が、上記した実施の形態1と異なる。その他の構成については、実施の形態1に係る水晶振動子1と同一の構成であり、実施の形態1に係る水晶振動子1と同一の構成については、実施の形態1と同様の作用効果及び変形例を有する。そこで、本実施の形態2に係る水晶振動子1の説明においては、主に、実施の形態1に係る水晶振動子1と異なる点について説明する。

【0094】

本実施の形態2に係る水晶振動子1のベース4において、樹脂パターン61は、図32に示すように、他主面43の外周縁47に沿って形成されたテーパー面471にのみ設けられている。

【0095】

このような本実施の形態2に係る水晶振動子1のベース4では、ベース4の他主面43の外周縁47に沿う端部全体が樹脂パターン61で被覆されているから、外部端子電極53,54を実装基板101へはんだ付けする場合において、ベース4の他主面43の外周縁47に沿う端部全体を被覆する樹脂パターン61により、はんだがベース4の外側面を伝って一主面42に這い上がることが防止される。

【0096】

また、本実施の形態2に係る水晶振動子1のベース4の製造工程において、複数のベース4が形成されたガラス材料からなるウエハ8をダイシングする際には、ベース4の他主面43の外周縁47に沿う端部全体に形成された樹脂パターン61により、チッピングの発生が抑制される。つまり、本実施の形態2に係る水晶振動子1は、他主面43の外周縁47に沿う端部全体が樹脂パターン61で保護され、ベース4におけるチッピングの発生が抑制されたものであるから、ベースの他主面に樹脂パターンが全く形成されていない水晶振動子と比べて、実装基板101への搭載時において、実装基板101の曲げ応力に対し、高い強度を有する。

【0097】

<実施の形態3>

本実施の形態3に係る水晶振動子1は、ベース4の他主面43における樹脂パターン61の構成が、上記した実施の形態1と異なる。その他の構成については、実施の形態1に係る水晶振動子1と同一の構成であり、実施の形態1に係る水晶振動子1と同一の構成については、実施の形態1と同様の作用効果及び変形例を有する。そこで、本実施の形態3に係る水晶振動子1の説明においては、主に、実施の形態1に係る水晶振動子1と異なる点について説明する。

【0098】

本実施の形態3に係る水晶振動子1のベース4において、樹脂パターン61は、図33に示すように、他主面43の外周縁47と外部端子電極53,54との間の領域432にのみ設けられている。

【0099】

このような本実施の形態2に係る水晶振動子1のベース4では、他主面43の外周縁47と外部端子電極53,54との間の領域432が樹脂パターン61で保護されているから、外部端子電極53,54を実装基板101へはんだ付けする場合において、他主面43の外周縁47と外部端子電極53,54との間の領域432を保護する樹脂パターン61により、はんだがベース4の外側面を伝って一主面42に這い上がることが防止される。

【0100】

<実施の形態4>

本実施の形態4に係る水晶振動子1は、貫通孔49の内部の構成、及び、ベース4の他主面43における樹脂パターン61の構成が、上記した実施の形態1と異なる。その他の構成については、実施の形態1に係る水晶振動子1と同一の構成であり、実施の形態1に係る水晶振動子1と同一の構成については、実施の形態1と同様の作用効果及び変形例を有する。そこで、本実施の形態4に係る水晶振動子1の説明においては、主に、実施の形態1に係る水晶振動子1と異なる点について説明する。

【0101】

本実施の形態4に係る水晶振動子1のベース4に形成された貫通孔49の内部には、図34に示すように、Cuから構成される充填材が第1スパッタ膜(図34の符号92参照)上に充填されて充填層98が形成されているとともに、樹脂パターン61を構成する樹脂材が充填されている。具体的には、本実施の形態4に係る水晶振動子1のベース4では、実施の形態1に係る水晶振動子1のベース4(図1参照)と比べて、貫通孔49の内部における充填層49の厚みが薄く設定されており、ベース4の他主面43の樹脂パターン61の一部が貫通孔49の内部に入り込んだ構成とされている。このような貫通孔49の内部への樹脂パターン61の入り込みによるアンカー効果により、本実施の形態4に係る水晶振動子1では、ベース4の基材と樹脂パターン61との接合性の向上が図られている。

【0102】

本実施の形態4に係る水晶振動子1のベース4では、図34及び図35に示すように、長手方向の両端部に、外部端子電極53,54が形成された電極形成領域56,57が設定されている。この電極形成領域56,57は、図35に示すように、長手方向に沿って離間して並設されている。電極形成領域56,57は、それぞれ、長方形状に設定されており、電極形成領域56,57の長手方向の両端部561,563,571,573と短手方向の一端部562,572は、それぞれ、他主面43の外周縁に沿って形成されたテーパー面471内に存在する。

【0103】

また、他主面43の電極形成領域56,57内には、外部電子電極53,54と配線パターン55とが接触する接触領域58,59が設定されており、これら接触領域58,59にて外部端子電極53,54と配線パターン55とが接触することにより、外部電子電極53,54と配線パターン55とが電気的に接続される。具体的には、電極形成領域56内に配線パターン55と外部端子電極53とが接触する接触領域58が設けられ、電極形成領域57内に配線パターン55と外部端子電極54とが接触する接触領域59が設けられている。

【0104】

配線パターン55は、電極パッド51,52と外部端子電極53,54とを電気的に接続させるように、ベース4の一主面42から貫通孔49(下記参照)の内側面491を介してベース4の他主面43に形成されており、配線パターン55は、ベース4の他主面43の電極形成領域56,57(接触領域58,59を含む)の全体に形成されている。

【0105】

また、樹脂パターン61は、ベース4の他主面43において、接触領域58,59を除く全領域に形成されている。

【0106】

また、外部端子電極53,54は、樹脂パターン61上に形成されている。具体的には、他主面43の電極形成領域56,57(電極形成領域56,57の接触領域58,59を除く全領域)に形成された樹脂パターン61上、及び他主面43の接触領域58,59に形成された配線パターン55上に、外部端子電極53,54が形成されている。

【0107】

このような本実施の形態4に係る水晶振動子1のベース4の製造においては、図15に示す樹脂層形成工程後の樹脂パターン形成工程(図16参照)で、ウエハ8の他主面82の上記接触領域58,59を除いた全ての領域に樹脂パターン61を形成する。そして、図17〜図31に示す実施の形態1と同様の製造工程を経て、樹脂パターン61上に、外部端子電極53,54を形成する。なお、本実施の形態4の水晶振動子1のベース4の製造において、樹脂パターン形成工程(図16参照)後、第1メタル層92、樹脂層96、及び露出したウエハ8の両主面81,82の上に第2メタル層93を形成する第2メタル層形成工程前に、樹脂層96に対してプラズマ照射(例えば、アルゴンプラズマ照射)を行って、樹脂層96の表面を粗面化してもよい。このようにして、樹脂層96の表面を粗面化させると、粗面化された樹脂層96の表面の凹凸に第2メタル層93を構成するTiが入り込むアンカー効果により、樹脂層96と第2メタル層93の接合性を向上させることができる。つまり、ベース4の他主面43において、樹脂パターン61と外部端子電極53,54との接合性を向上させることができる。

【0108】

このような本実施の形態4に係る水晶振動子1のベース4では、他主面43の接触領域58,59を除く全領域に樹脂パターン61が形成され、ベース4の他主面43の外周縁47に沿う端部全体が樹脂パターン61で被覆されているから、外部端子電極53,54を実装基板101へはんだ付けする場合において、ベース4の他主面43の外周縁47に沿う端部全体を被覆する樹脂パターン61により、はんだがベース4の外側面を伝って一主面42に這い上がることが防止される。

【0109】

また、本実施の形態4に係る水晶振動子1のベース4の製造工程において、複数のベース4が形成されたガラス材料からなるウエハ8をダイシングする際には、ベース4の他主面43の外周縁47に沿う端部全体に形成された樹脂パターン61により、チッピングの発生が抑制される。つまり、本実施の形態4に係る水晶振動子1は、他主面43の外周縁47に沿う端部全体が樹脂パターン61で保護され、ベース4におけるチッピングの発生が抑制されたものであるから、ベースの他主面に樹脂パターンが全く形成されていない水晶振動子と比べて、実装基板101への搭載時において、実装基板101の曲げ応力に対し、高い強度を有する。

【0110】

その上、本実施の形態4に係る水晶振動子1のベース4では、他主面43の接触領域58,59を除く全領域に樹脂パターン61が形成されていることから、実装基板101への搭載時において、実装基板101の曲げに対し、さらに高い強度を有する。

【0111】

以下表2に、実施の形態1と同様の曲げ試験を行った結果を示す。なお、本実施の形態4での曲げ試験では、曲げ量が3mm、5mm、及び7mmの時のクラック発生の有無に加え、曲げ量が9mmの時のクラック発生の有無も調べた。

【0112】

【表2】

【0113】

表2中、実施例2は、本実施の形態4に係る水晶振動子1が搭載された搭載基板である。また、比較例1は上記表1に示す比較例1と同じである。また、表2中、「○」及び「×」で示す評価基準は次に示す通りである。すなわち、試験対象物である搭載基板を5個用意し、これら搭載基板に対して上記曲げ試験を実施した結果、クラックの発生が認められた搭載基板の個数が0個である場合を「○」とし、クラックの発生が認められた搭載基板の個数が1個以上である場合を「×」とする。

【0114】

表2に示す曲げ試験の結果から、本実施の形態4に係る水晶振動子1が搭載された実施例2では、曲げ量が3mm、5mm、7mm、及び9mmのいずれの時にも、水晶振動子1のベース4及び蓋7にクラックが発生しないことが認められた。つまり、本実施の形態4に係る水晶振動子1(特に、水晶振動子1のベース4)は、ベースの他主面に樹脂パターンが全く形成されていない水晶振動子と比べて、実装基板101への搭載時において、実装基板101の曲げ応力に対し、高い強度を有することが認められた。

【0115】

このような本実施の形態4に係る水晶振動子1の実装基板101の曲げ応力に対する高い強度は、上記した実施の形態1に係る水晶振動子1と同様の理由によりもたらされる。また、本実施の形態4に係る水晶振動子1において、樹脂パターン61は、ベース4の他主面43の接触領域58,59を除く全領域に形成されており、本実施の形態4に係る水晶振動子1では、ベース4の他主面43の電極形成領域56,57にも樹脂パターン61が形成されている。つまり、本実施の形態4に係る水晶振動子1では、実施の形態1に係る水晶振動子1よりも、ベース4の他主面43の広い領域が樹脂パターン61で保護されている。このため、本実施の形態4に係る水晶振動子1は、実装基板101へ搭載された状態で実装基板101が曲げられた時、実装基板101の曲げ応力が、実施の形態1の水晶振動子1よりも、ベース4の他主面43の広い領域に分散される。このため、本実施の形態4に係る水晶振動子1は、実施の形態1に係る水晶振動子1と比べ、実装基板101への搭載時において、実装基板101の曲げ応力に対し、高い強度を有する。

【0116】

なお、実施の形態1〜4に係る水晶振動子1において、充填層98は、貫通孔49の内側面のスパッタ膜(図1の符号92参照)にメッキ形成されたCuメッキ層により構成されているが、充填層98は、これに限定されるものではない。例えば、充填層98は、貫通孔49に金属ペースト(導電性フィラーの添加されたペースト状樹脂材)等の導電性材料を充填することにより構成されてもよい。或いは、実施の形態1〜4のように貫通孔49の内側面491に、金属膜(図1の符号92及び93で示される第1スパッタ膜及び第2スパッタ膜)が形成されている場合においては、充填層98は、貫通孔49に樹脂等の非導電性材料を充填することにより構成されていてもよい。例えば、充填層98を、他主面43(テーパー面471を含む)の電極形成領域56,57を除く全領域に形成された樹脂パターン61と同材料の樹脂で構成すると、ベース4の基材への充填層98及び樹脂パターン61の接合性を向上させることができる。

【0117】

また、実施の形態1〜4に係る水晶振動子1において、電極パッド51,52及びベース4の一主面42の側の配線パターン55は、ベース4の基材上に形成されたTi膜及びCu膜からなる第1スパッタ膜(図1及び図34の符号92参照)と、この第1スパッタ膜の上に形成されたTi膜及びAu膜からなる第2スパッタ膜(図1及び図34の符号93参照)と、この第2スパッタ膜の上にメッキ形成されたAu膜からなるメッキ膜(図1及び図34の符号94参照)とで構成されているが、電極パッド51,52及び配線パターン55の電極構成は、これに限定されず、ベース4の基板上にTi膜及びCu膜からなるスパッタ膜を介さず、直接、Ti膜及びAu膜からなるスパッタ膜が形成され、このスパッタ膜の上に、Au膜がメッキ形成された構成であってもよい。つまり、貫通孔49の内側面491の配線パターン55のスパッタ膜が、Ti膜及びAu膜からなる構成であってもよい。このように、貫通孔49の内側面491のスパッタ膜をTi膜とAu膜とで構成する場合には、貫通孔49の内側面491の配線パターン55のスパッタ膜上にメッキ形成する充填層98をAuSnメッキ層とすると、内側面491の配線パターン55のスパッタ膜と充填層98との接着強度を向上させることができる。

【0118】

また、実施の形態1〜4に係る水晶振動子1のベース4において、第1接合層48は、上記した通り、ベース4の基材上にスパッタリング形成されたTi膜及びAu膜からなるスパッタ膜(図1及び図34の符号93参照)と、このスパッタ膜の上にメッキ形成されたAu膜からなるメッキ膜(図1及び図34の符号94参照)とから構成されているが、この構成に限定されるものではない。例えば、第1接合層48は、ベース4の基材上にスパッタリング形成されたTi膜及びAu膜からなるスパッタ膜と、このスパッタ膜の上にメッキ形成されたNiメッキ膜と、Niメッキ膜の上にメッキ形成されたAuメッキ膜とから構成されたものであってもよい。このように、スパッタ膜とAuメッキ膜との間にNiメッキ膜を介在させると、接合材12(ろう材)によるスパッタ膜(Au膜)の侵食を防止することができ、ベース4と蓋7との接合の強度を向上させることができる。

【0119】

また、実施の形態1〜4に係る水晶振動子1のベース4において、外部端子電極53,54は、上記した通り、Ti膜及びCu膜からなる第1スパッタ膜(図1の符号92参照)上に形成されたTi膜及びAu膜からなる第2スパッタ膜(図1及び図34の符号93参照)と、この第2スパッタ膜の上にメッキ形成されたNiからなるNiメッキ膜(図1及び図34の符号95参照)と、このNiメッキ膜の上にメッキ形成されたAuからなるAuメッキ膜(図1及び図34の符号99参照)とから構成されているが、この構成に限定されるものではなく、例えば、第2スパッタ膜(図1及び図34の符号93参照)の上に直接(NiからなるNiメッキ膜を介さず)AuからなるAuメッキ膜が形成されたものであってもよい。または、第2スパッタ膜(図1及び図34の符号93参照)の上に、Niメッキ膜に代えて、Au/Cu合金メッキ膜又はPdメッキ膜がメッキ形成され、このAu/Cu合金メッキ膜又はPdメッキ膜の上に、Auメッキ膜が形成されたものであってもよい。

【0120】

また、実施の形態1〜4に係る水晶振動子1のベース4において、電極パッド51,52及び配線パターン55を構成する第1スパッタ膜(図1及び図34の符号92参照)は、ベース4の基材上にスパッタリング形成されたTi膜と、このTi膜の上にスパッタリング形成されたCu膜とで構成されているが、この構成に限定されるものではなく、例えば、第1スパッタ膜は、ベース4の基材上にスパッタリング形成されたTi膜と、このTi膜の上にスパッタリング形成されたAu膜とで構成されていてもよい。この場合においても、貫通孔49の内側面にメッキ形成する充填層98は、実施の形態1〜4と同様に、Cuメッキ層であってよい。

【0121】

また、実施の形態1〜4に係る水晶振動子1のベース4において、電極パッド51,52、配線パターン55、及び外部端子電極53,54を構成する第2スパッタ膜(図1及び図34の符号93参照)は、第1スパッタ膜(図1及び図34の符号92参照)の基材上にスパッタリング形成されたTi膜と、このTi膜の上にスパッタリング形成されたAu膜とで構成されているが、この構成に限定されるものではなく、例えば、第2スパッタ膜は、第1スパッタ膜の上にスパッタリング形成されたMo膜と、このMo膜の上にスパッタリング形成されたAu膜とで構成されていてもよい。

【0122】

また、実施の形態1〜4に係る水晶振動子1において、ベース4の他主面43は、外周縁47と外部端子電極53,54との間の領域432が、樹脂材からなるぬれ防止膜(樹脂パターン61)で被覆されてなるが、このぬれ防止膜は、外部端子電極53,54よりもはんだのぬれ性の低い材料からなるものであれば、樹脂材からなるものに限定されない。本発明において、外部電極(外部端子電極53,54)よりもはんだのぬれ性の低い材料とは、具体的には、外部電極の表面を構成する材料よりもはんだのぬれ性の低い材料をいう。例えば、外部電極の表面が金属材料からなる場合、ぬれ防止膜を構成する材料としては、樹脂材の他に、例えば、絶縁材(SiO2、又はSiO等)等の金属よりもはんだのぬれ性の低い材料を使用できる。そして、実施の形態1〜4のように、外部電極(外部端子電極53,54)の表面が、Niメッキ膜の上にメッキ形成された金属、即ち、Auメッキ膜でなる場合、ぬれ防止膜を構成する材料としては、樹脂材の他に、例えば、Mo、W、Ti等のAuメッキ膜よりもはんだのぬれ性の低い材料を使用できる。

【0123】

また、実施の形態1〜4に係る水晶振動子1において、ベース4の他主面43には、外周縁47の全体に沿ってテーパー面が形成されているが、本発明はこのような構成に限定されない。例えば、ベース4の他主面43は、外周縁47の外部端子電極53,54との対向部分にのみ、テーパー面が形成されてなるものであってもよい。或いは、ベース4の他主面43は、全体が平坦面で構成されていてもよい。このような構成のベース4においても、他主面43の外周縁47と外部端子電極53,54(電極形成領域56,57)との間の領域432が、外部端子電極53,54よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆されていれば、実施の形態1〜4と同様に、他主面43におけるはんだの濡れ拡がりが抑制され、他主面43から外側面を伝った一主面42へのはんだの這い上がり防止される。

【0124】

また、実施の形態1〜4では、ベース4及び蓋7の材料としてガラスを用いているが、ベース4及び蓋7は、いずれも、ガラスを用いて構成されたものに限定されるものではなく、例えば、水晶を用いて構成されたものであってもよい。

【0125】

また、実施の形態1〜4では、接合材12として、主にAuSnを用いているが、接合材12は、ベース4と蓋7とを接合させることができるものであれば特に限定されず、例えば、CuSn等のSn合金ろう材を用いて構成されたものであってもよい。

【0126】

また、上記した実施の形態1〜4水晶振動子1では、水晶振動片として、図6に示す音叉型水晶振動片2を使用したが、図36に示すATカット水晶振動片2を使用してもよい。ATカット水晶振動片2を使用した水晶振動子1では、ATカット水晶振動片2に合わせてベース4に電極が形成されているが、本発明に係る構成については、実施の形態1〜4と同一であり、実施の形態1〜4と同様の効果を奏する。

【0127】

また、実施の形態1〜4に係るベース4に、水晶振動片2に加えて、ICチップを搭載し、発振器を構成してもよい。ベース4にICチップを搭載する場合には、ICチップの電極構成に合わせた電極がベース4に形成される。

【0128】

本発明は、その精神または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【符号の説明】

【0129】

1 水晶振動子

11 内部空間

12 接合材

13 導電性バンプ

2 水晶振動片(電子部品素子)

20 圧電振動素板

21,22 脚部

211,221 先端部

23 基部

231 一端面

232 他端面

233 側面

24 接合部

241 短辺部

242 長辺部

243 先端部

25 溝部

26 貫通孔

27 接合箇所

31,32 励振電極

33,34 引出電極

4 ベース(第1封止部材としての電子部品パッケージ用封止部材)

41 底部

42 一主面

43 他主面

432 領域

44 壁部

45 キャビティ

451 底面

452 一端部

46 台座部

47 外周縁

471 テーパー面

48 第1接合層

49 貫通孔

491 内側面

51,52 電極パッド

53,54 外部端子電極(外部電極)

55 配線パターン

56,57 電極形成領域

58,59 接触領域

61 樹脂パターン(ぬれ防止膜)

7 蓋(第2封止部材)

71 頂部

72 一主面

73 壁部

731 内側面

732 外側面

733 天面

74 第2接合層

8 ウエハ

81,82 主面

92 第1メタル層

93 第2メタル層

94 第1メッキ層

95 第2メッキ層

96 樹脂層

97 ポジレジスト層

98 充填層

99 第3メッキ層

101 実装基板

102 はんだ

103 空隙

【特許請求の範囲】

【請求項1】

一主面に電子部品素子が搭載される第1封止部材と、この第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージの前記第1封止部材として使用される電子部品パッケージ用封止部材であって、

他主面に外部電極が設けられ、

前記他主面において、外周縁と前記外部電極との間の領域が、前記外部電極よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆されている

ことを特徴とする電子部品パッケージ用封止部材。

【請求項2】

請求項1に記載の電子部品パッケージ用封止部材であって、

前記ぬれ防止膜が樹脂材からなることを特徴とする電子部品パッケージ用封止部材。

【請求項3】

請求項2に記載の電子部品パッケージ用封止部材であって、

前記他主面の前記外周縁に沿う端部全体が、前記ぬれ防止膜で被覆されていることを特徴とする電子部品パッケージ用封止部材。

【請求項4】

請求項3に記載の電子部品パッケージ用封止部材であって、

前記他主面において、前記外部電極が形成された領域を除く全ての領域が前記ぬれ防止膜で被覆されている

ことを特徴とする電子部品パッケージ用封止部材。

【請求項5】

請求項3に記載の電子部品パッケージ用封止部材であって、

前記他主面に、前記一主面に搭載される前記電子部品素子を前記外部電極に電気的に接続する配線パターンが設けられて、

前記他主面に、前記配線パターンと前記外部電極とが接触する接触領域が設定され、

前記他主面の前記接触領域を除く全ての領域に、前記ぬれ防止膜が形成され、

前記外部電極が、前記接触領域に設けられた配線パターン上及び前記ぬれ防止膜上に形成されている

ことを特徴とする電子部品パッケージ用封止部材。

【請求項6】

請求項1乃至5のいずれか一つに記載の電子部品パッケージ用封止部材であって、

前記他主面の前記外周縁に沿って、前記他主面から前記一主面の側へ傾斜するテーパー面が形成されている

ことを特徴とする電子部品パッケージ用封止部材。

【請求項7】

一主面に電子部品素子が搭載される第1封止部材と、この第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージであって、

前記第1封止部材が、請求項1乃至6のいずれか1つに記載の電子部品パッケージ用封止部材であることを特徴とする電子部品パッケージ。

【請求項8】

一主面に電子部品素子が搭載される第1封止部材と、前記第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージの前記第1封止部材として使用される電子部品パッケージ用封止部材の製造方法であって、

前記電子部品パッケージ用封止部材を成形する成形工程と、

前記電子部品パッケージ用封止部材の他主面の電極形成領域に外部電極を形成する電極形成工程と、

前記他主面の外周縁と前記電極形成領域との間の領域を、前記外部電極よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆する被覆工程とを有する

ことを特徴とする電子部品パッケージ用封止部材の製造方法。

【請求項9】

請求項8に記載の電子部品パッケージ用封止部材の製造方法であって、

前記成形工程で、ガラス材料からなるウエハに複数個の前記電子部品パッケージ用封止部材を成形し、前記被覆工程で、前記他主面の前記外周縁に沿う端部全体を樹脂材からなる前記ぬれ防止膜で被覆した後、前記ウエハをダイシングして、前記電子部品パッケージを個片化することを特徴とする電子部品パッケージ用封止部材の製造方法。

【請求項1】

一主面に電子部品素子が搭載される第1封止部材と、この第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージの前記第1封止部材として使用される電子部品パッケージ用封止部材であって、

他主面に外部電極が設けられ、

前記他主面において、外周縁と前記外部電極との間の領域が、前記外部電極よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆されている

ことを特徴とする電子部品パッケージ用封止部材。

【請求項2】

請求項1に記載の電子部品パッケージ用封止部材であって、

前記ぬれ防止膜が樹脂材からなることを特徴とする電子部品パッケージ用封止部材。

【請求項3】

請求項2に記載の電子部品パッケージ用封止部材であって、

前記他主面の前記外周縁に沿う端部全体が、前記ぬれ防止膜で被覆されていることを特徴とする電子部品パッケージ用封止部材。

【請求項4】

請求項3に記載の電子部品パッケージ用封止部材であって、

前記他主面において、前記外部電極が形成された領域を除く全ての領域が前記ぬれ防止膜で被覆されている

ことを特徴とする電子部品パッケージ用封止部材。

【請求項5】

請求項3に記載の電子部品パッケージ用封止部材であって、

前記他主面に、前記一主面に搭載される前記電子部品素子を前記外部電極に電気的に接続する配線パターンが設けられて、

前記他主面に、前記配線パターンと前記外部電極とが接触する接触領域が設定され、

前記他主面の前記接触領域を除く全ての領域に、前記ぬれ防止膜が形成され、

前記外部電極が、前記接触領域に設けられた配線パターン上及び前記ぬれ防止膜上に形成されている

ことを特徴とする電子部品パッケージ用封止部材。

【請求項6】

請求項1乃至5のいずれか一つに記載の電子部品パッケージ用封止部材であって、

前記他主面の前記外周縁に沿って、前記他主面から前記一主面の側へ傾斜するテーパー面が形成されている

ことを特徴とする電子部品パッケージ用封止部材。

【請求項7】

一主面に電子部品素子が搭載される第1封止部材と、この第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージであって、

前記第1封止部材が、請求項1乃至6のいずれか1つに記載の電子部品パッケージ用封止部材であることを特徴とする電子部品パッケージ。

【請求項8】

一主面に電子部品素子が搭載される第1封止部材と、前記第1封止部材の前記一主面に接合されて前記電子部品素子の電極を気密封止する第2封止部材とを備える電子部品パッケージの前記第1封止部材として使用される電子部品パッケージ用封止部材の製造方法であって、

前記電子部品パッケージ用封止部材を成形する成形工程と、

前記電子部品パッケージ用封止部材の他主面の電極形成領域に外部電極を形成する電極形成工程と、

前記他主面の外周縁と前記電極形成領域との間の領域を、前記外部電極よりもはんだのぬれ性の低い材料からなるぬれ防止膜で被覆する被覆工程とを有する

ことを特徴とする電子部品パッケージ用封止部材の製造方法。

【請求項9】

請求項8に記載の電子部品パッケージ用封止部材の製造方法であって、

前記成形工程で、ガラス材料からなるウエハに複数個の前記電子部品パッケージ用封止部材を成形し、前記被覆工程で、前記他主面の前記外周縁に沿う端部全体を樹脂材からなる前記ぬれ防止膜で被覆した後、前記ウエハをダイシングして、前記電子部品パッケージを個片化することを特徴とする電子部品パッケージ用封止部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【公開番号】特開2012−169583(P2012−169583A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−94921(P2011−94921)

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000149734)株式会社大真空 (312)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000149734)株式会社大真空 (312)

[ Back to top ]