電子部品及びその製造方法

【課題】本発明の目的は、コイルのインピーダンスの低下を抑制できる電子部品及びその製造方法を提供することである。

【解決手段】積層体12は、複数の絶縁体層16が積層されて構成されている。コイルLは、絶縁体層16上に設けられているコイル導体18により構成されている。コイル導体18は、コイル導体18の延在方向に直交する断面において、z軸方向に直交する方向に並んでいる領域19,20を有している。領域19と、コイル導体18のz軸方向に隣接する絶縁体層16との間には、空隙が存在する。領域20と、コイル導体18のz軸方向に隣接する絶縁体層16との間には、空隙が存在しない。

【解決手段】積層体12は、複数の絶縁体層16が積層されて構成されている。コイルLは、絶縁体層16上に設けられているコイル導体18により構成されている。コイル導体18は、コイル導体18の延在方向に直交する断面において、z軸方向に直交する方向に並んでいる領域19,20を有している。領域19と、コイル導体18のz軸方向に隣接する絶縁体層16との間には、空隙が存在する。領域20と、コイル導体18のz軸方向に隣接する絶縁体層16との間には、空隙が存在しない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品及びその製造方法に関し、より特定的には、コイルを内蔵している積層体を備えている電子部品及びその製造方法に関する。

【背景技術】

【0002】

従来の電子部品としては、例えば、特許文献1に記載のセラミックプリント基板が知られている。該セラミックプリント基板では、導体パターン及びスルーホールが形成された複数のセラミックグリーンシートが積層されて基板素材が構成されている。導体パターンは、基板素体内においてスルーホールにより接続されて螺旋状のコイルを構成している。

【0003】

ところで、セラミックプリント基板では、コイルのインダクタンス値が低下するという問題がある。より詳細には、導体パターンを構成する材料とセラミックグリーンシートを構成する材料とは異なっている。よって、積層体の焼成時において、導体パターンの収縮率と、セラミックグリーンシートの収縮率とは異なる。その結果、積層層体の焼成後に、セラミックグリーンシートと導体パターンとの間に応力が残留してしまう。このような応力は、セラミックグリーンシートの磁気特性を低下させる原因となる。すなわち、コイルのインダクタンス値が低下してしまう。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭48−81057号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明の目的は、コイルのインダクタンス値の低下を抑制できる電子部品及びその製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明の一形態に係る電子部品は、複数の絶縁体層が積層されて構成されている積層体と、前記絶縁体層上に設けられている線状導体により構成されているコイルと、を備えており、前記線状導体は、該線状導体の延在方向に直交する断面において、積層方向に直交する方向に並んでいる第1の領域及び第2の領域を有しており、前記線状導体の前記第1の領域と、該線状導体の積層方向に隣接する前記絶縁体層との間には、空隙が存在し、前記線状導体の前記第2の領域と、該線状導体の積層方向に隣接する前記絶縁体層との間には、空隙が存在しないこと、を特徴とする。

【0007】

本発明の一形態に係る電子部品の製造方法は、前記電子部品の製造方法であって、前記絶縁体層上において、前記第1の領域に対応する部分に第1の導電性ペーストを塗布する工程と、前記絶縁体層上において、前記第2の領域に対応する部分に第2の導電性ペーストを塗布する工程と、前記複数の絶縁体層を積層して前記積層体を得る工程と、前記積層体を焼成する工程と、を備えており、前記積層体の焼成時における前記第1の導電性ペーストの収縮率は、該積層体の焼成時における前記第2の導電性ペーストの収縮率よりも大きいこと、を特徴とする。

【発明の効果】

【0008】

本発明によれば、コイルのインダクタンス値の低下を抑制できる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態に係る電子部品の外観斜視図である。

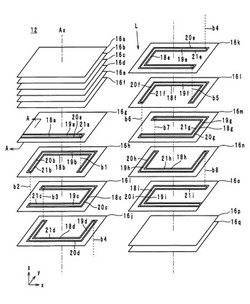

【図2】一実施形態に係る電子部品の積層体の分解斜視図である。

【図3】図2の積層体のA−Aにおける断面構造図である。

【図4】その他の実施形態に係る電子部品の積層体の分解斜視図である。

【発明を実施するための形態】

【0010】

以下に、本発明の実施形態に係る電子部品及びその製造方法について説明する。

【0011】

(電子部品の構成)

本発明の一実施形態に係る電子部品の構成について説明する。図1は、本発明の実施形態に係る電子部品10,10'の外観斜視図である。図2は、一実施形態に係る電子部品10の積層体12の分解斜視図である。図3は、図2の積層体12のA−Aにおける断面構造図である。以下、電子部品10の積層方向をz軸方向と定義し、電子部品10に長辺に沿った方向をx軸方向と定義し、電子部品10の短辺に沿った方向をy軸方向と定義する。

【0012】

電子部品10は、図1及び図2に示すように、積層体12、外部電極14(14a,14b)、及び、コイルL(図1には図示せず)を備えている。積層体12は、直方体状をなしており、コイルLを内蔵している。外部電極14aは、x軸方向の負方向側に位置する積層体12の側面に設けられている。外部電極14bは、x軸方向の正方向側に位置する積層体12の側面に設けられている。

【0013】

積層体12は、図2に示すように、絶縁体層16(16a〜16q)がz軸方向の正方向側からこの順に積層されていることにより構成されている。絶縁体層16a〜16qは、磁性体材料(例えば、Ni−Cu−Zn系フェライト)からなり、長方形状をなしている。磁性体材料とは、−55℃以上+125℃以下の温度範囲において、磁性体材料として機能する材料を意味する。以下では、絶縁体層16のz軸方向の正方向側の主面を表面と称し、絶縁体層16のz軸方向の負方向側の主面を裏面と称す。

【0014】

コイルLは、図2に示すように、コイル導体18a〜18i及びビアホール導体b1〜b8が接続されることにより構成されている。コイルLは、z軸方向と平行なコイル軸Axを有する螺旋状のコイルである。

【0015】

コイル導体18a〜18iはそれぞれ、図2に示すように、絶縁体層16g〜16oの表面上に設けられている。コイル導体18はそれぞれ、互いに重なり合うことにより長方形状の環状の軌道を形成しており、3/4ターンのターン数を有している線状導体である。ただし、コイル導体18aは、1/4ターンのターン数を有している。コイル導体18b〜18iは、長方形状の軌道の1/4ターン分(すなわち、一辺)が切り欠かれた形状をなしている。以下では、コイル導体18において、z軸方向の正方向側から平面視したときに、反時計回りの上流側の端部を上流端とし、反時計回りの下流側の端部を下流端とする。なお、コイル導体18のターン数は、3/4ターンに限らない。よって、コイル導体18のターン数は、例えば、1/2ターンであってもよいし、7/8ターンであってもよい。

【0016】

また、コイル導体18aは、図2に示すように、絶縁体層16gのx軸方向の負方向側の短辺に引き出されることにより、外部電極14aに接続されている。コイル導体18iは、絶縁体層16oのx軸方向の正方向側の短辺に引き出されることにより、外部電極14bに接続されている。

【0017】

ビアホール導体b1〜b8は、図2に示すように、絶縁体層16g〜16nをz軸方向に貫通するように設けられており、z軸方向に隣り合っているコイル導体18同士を接続している。具体的には、ビアホール導体b1は、絶縁体層16gをz軸方向に貫通し、コイル導体18aの下流端及びコイル導体18bの上流端に接続されている。ビアホール導体b2は、絶縁体層16hをz軸方向に貫通し、コイル導体18bの下流端及びコイル導体18cの上流端に接続されている。ビアホール導体b3は、絶縁体層16iをz軸方向に貫通し、コイル導体18cの下流端及びコイル導体18dの上流端に接続されている。ビアホール導体b4は、絶縁体層16jをz軸方向に貫通し、コイル導体18dの下流端及びコイル導体18eの上流端に接続されている。ビアホール導体b5は、絶縁体層16kをz軸方向に貫通し、コイル導体18eの下流端及びコイル導体18fの上流端に接続されている。ビアホール導体b6は、絶縁体層16lをz軸方向に貫通し、コイル導体18fの下流端及びコイル導体18gの上流端に接続されている。ビアホール導体b7は、絶縁体層16mをz軸方向に貫通し、コイル導体18gの下流端及びコイル導体18hの上流端に接続されている。ビアホール導体b8は、絶縁体層16nをz軸方向に貫通し、コイル導体18hの下流端及びコイル導体18iの上流端に接続されている。

【0018】

ところで、電子部品10は、コイルLのインダクタンス値の低下を抑制するための構成を有している。より詳細には、コイル導体18(18a〜18i)はそれぞれ、領域19(19a〜19i),20(20a〜20i),21(21a〜21i)を有している。領域19,20,21は、図3に示すように、コイル導体18の延在方向に直交する断面において、z軸方向に直交する方向に並んでいる。本実施形態では、領域19は、領域20よりもコイル軸Axの近くに位置している。また、領域19は、領域21よりもコイル軸Axの遠くに位置している。すなわち、領域19は、領域20,21に挟まれている。なお、領域20と領域21とは、コイル導体18の両端において繋がっている。

【0019】

また、コイル導体18の領域19と該コイル導体18のz軸方向に隣接する絶縁体層16との間には、空隙Spが存在している。空隙Spは、コイル導体18の領域19と該コイル導体18のz軸方向に隣接する絶縁体層16との間の全体にわたって連続して存在しているのではなく、断続的に存在している。コイル導体18の領域20,21と該コイル導体18のz軸方向に隣接する絶縁体層16との間には、空隙Spが存在しない。例えば、図3に示すように、コイル導体18aの領域19aとコイル導体18aのz軸方向に隣接する絶縁体層16f,16gとの間には、空隙Spが存在している。一方、コイル導体18aの領域20a,21aと該コイル導体18aのz軸方向に隣接する絶縁体層16f,16gとの間には、空隙Spが存在しない。

【0020】

以上のような空隙Spを形成するために、積層体12の焼成時における領域19の収縮率が、積層体12の焼成時における領域20,21の収縮率よりも大きくなるように、領域19,20,21の材料が選択される。具体的には、領域19の形成に用いられる導電性ペーストの銀粉末の平均粒径は、領域20,21の形成に用いられる導電性ペーストの銀粉末の平均粒径よりも大きい。

【0021】

また、領域19の線幅は、領域20,21の線幅以上である。

【0022】

(電子部品の製造方法)

以下に、電子部品10の製造方法について図2を参照しながら説明する。

【0023】

まず、絶縁体層16となるべきセラミックグリーンシートを準備する。具体的には、酸化第二鉄(Fe2O3)、酸化亜鉛(ZnO)、酸化ニッケル(NiO)及び酸化銅(CuO)を所定の比率で秤量したそれぞれの材料を原材料としてボールミルに投入し、湿式調合を行う。得られた混合物を乾燥してから粉砕し、得られた粉末を800℃で1時間仮焼する。得られた仮焼粉末をボールミルにて湿式粉砕した後、乾燥してから解砕して、平均粒径が2μmであるフェライトセラミック粉末を得る。

【0024】

このフェライトセラミック粉末に対して結合剤(酢酸ビニル、水溶性アクリル等)と可塑剤、湿潤材及び分散剤を加えてボールミルで混合を行い、その後、減圧により脱泡を行う。得られたセラミックスラリーをドクターブレード法により、キャリアシート上にシート状に形成して乾燥させ、45μmの厚さを有する絶縁体層16となるべきセラミックグリーンシートを作製する。

【0025】

次に、絶縁体層16g〜16nとなるべきセラミックグリーンシートのそれぞれに、ビアホール導体b1〜b8を形成する。具体的には、絶縁体層16g〜16nとなるべきセラミックグリーンシートにレーザビームを照射してビアホールを形成する。更に、ビアホールに対して、Ag,Pd,Cu,Auやこれらの合金などの導電性材料からなるペーストを印刷塗布などの方法により充填して、ビアホール導体b1〜b8を形成する。

【0026】

次に、絶縁体層16g〜16oとなるべきセラミックグリーンシート上に、導電性材料からなるペーストをスクリーン印刷法でコイル導体18a〜18iを形成する。また、感光性導電材料を用いてフォトリソグラフィ法などの方法でもコイル導体18a〜18iを形成することができる。より詳細には、絶縁体層16g〜16oとなるべきセラミックグリーンシート上において、領域19に対応する部分に銀粉末の平均粒径が相対的に大きな導電性ペーストを塗布する。次に、領域20,21に対応する部分に銀粉末の平均粒径が相対的に小さな導電性ペーストを塗布する。この際、領域19の線幅を領域20,21の線幅以上とした。具体的には、領域19の線幅を100μmとし、領域20,21の線幅を50μmとした。更に、領域19,20,21の厚さを50μmとした。

【0027】

ここで、導電性ペーストについて説明する。導電性ペーストは、例えば、銀粉末に、バインダが加えられたものである。銀粉末の平均粒径が相対的に大きな導電性ペーストとは、銀粉末の平均粒径が10μm程度の銀粉末を含有するペーストである。また、銀粉末の平均粒径が相対的に小さな導電性ペーストとは、平均粒径が2μm程度の銀粉末を含有するペーストである。また、2種類の導電性ペーストは、バインダ量および銀の量を同じにして銀粉末の平均粒径のみを異ならせたペーストである。2種類の導電性ペーストの銀粉末の平均粒径を異ならせることにより、導電性ペースト単位体積当りの銀の含有率でみると、銀粉末の平均粒径が相対的に大きな導電性ペーストの銀の含有率は、銀粉末の平均粒径が相対的に小さな導電性ペーストの銀の含有率よりも低くなる。

【0028】

なお、コイル導体18a〜18iを形成する工程とビアホールに対して導電性材料からなるペーストを充填する工程とは、同じ工程において行われてもよい。

【0029】

次に、絶縁体層16a〜16qとなるべきセラミックグリーンシートをz軸方向の正方向側からこの順に並ぶように積層して未焼成のマザー積層体を得る。具体的には、絶縁体層16a〜16qとなるべきセラミックグリーンシートを1枚ずつ積層及び仮圧着する。圧着条件は、1.0t/cm2〜1.2t/cm2の圧力及び3秒間から30秒間程度の時間である。この後、未焼成のマザー積層体に対して、静水圧プレスにて本圧着を施す。

【0030】

次に、マザー積層体をカット刃により所定寸法の積層体12にカットする。これにより未焼成の積層体12が得られる。この未焼成の積層体12には、脱バインダ処理及び焼成がなされる。脱バインダ処理は、例えば、低酸素雰囲気中において400℃で3時間の条件で行う。焼成は、例えば、900℃で2時間の条件で行う。焼成により、絶縁体層16となるべきセラミックグリーンシート及びコイル導体18は、収縮する。この時、収縮率は、絶縁体層16となるべきセラミックグリーンシート、領域19、領域20,21の順に小さくなる。その結果、図3に示すように、領域19のz軸方向の厚さは、領域20,21のz軸方向の厚さよりも小さくなり、領域19と絶縁体層16との間には空隙Spが形成される。

【0031】

以上の工程により、焼成された積層体12が得られる。積層体12には、バレル加工を施して、面取りを行う。その後、銀を主成分とする導電性材料からなる電極ペーストを、積層体12への折り返し量が0.5mmとなるように、積層体12の表面に塗布する。そして、塗布した電極ペーストを約800℃の温度で1時間の条件で焼き付ける。これにより、外部電極14a,14bとなるべき銀電極を形成する。

【0032】

最後に、銀電極の表面に、Niめっき/Snめっきを施すことにより、外部電極14a,14bを形成する。以上の工程を経て、図1に示すような電子部品10が完成する。

【0033】

(効果)

以上のように構成された電子部品10及びその製造方法によれば、コイルLのインダクタンス値の低下を抑制できる。より詳細には、特許文献1に記載のセラミックプリント基板では、コイルのインダクタンス値が低下するという問題がある。より詳細には、導体パターンを構成する材料とセラミックグリーンシートを構成する材料とは異なっている。よって、積層体の焼成時において、導体パターンの収縮率と、セラミックグリーンシートの収縮率とは異なる。その結果、積層層体の焼成後に、セラミックグリーンシートと導体パターンとの間に応力が残留してしまう。このような応力は、セラミックグリーンシートの磁気特性を低下させる原因となる。すなわち、コイルのインダクタンス値が低下してしまう。

【0034】

一方、電子部品10及びその製造方法では、領域19の形成に用いられる導電性ペーストの収縮率は、領域20,21の形成に用いられる導電性ペーストの収縮率よりも大きい。これにより、積層体12の焼成時に、領域19が領域20,21よりもz軸方向に大きく収縮する。そのため、図3に示すように、領域19のz軸方向の厚さと領域20,21のz軸方向の厚さとの間にわずかな差が生じる。これにより、領域19から絶縁体層16が剥離し、隙間Spが形成される。その結果、領域19と絶縁体層16との間に働く応力が減少する。よって、電子部品10では、コイルLのインダクタンス値の低下を抑制できる。

【0035】

なお、領域19の形成に用いられる導電性ペーストの収縮率を、領域20,21の形成に用いられる導電性ペーストの収縮率よりも大きくするために、本実施形態では、以下に説明する方法を用いている。まず、領域19の形成に用いられる導電性ペーストの銀粉末の平均粒径を、領域20,21の形成に用いられる導電性ペーストの銀粉末の平均粒径よりも大きくしている。このため、導電性ペースト単位体積当りの銀の含有率でみると、銀粉末の平均粒径が相対的に大きな導電性ペーストの銀の含有率は、銀粉末の平均粒径が相対的に小さな導電性ペーストの銀の含有率よりも低くなる。したがって、セラミックグリーンシート上に導電性ペーストを塗布した際に、領域19内の銀の含有率が領域20,21内の銀の含有率よりも小さくなる。更に、領域19内のバインダの含有率が領域20,21内のバインダの含有率よりも大きくなる。積層体12の焼成時には、導電性ペースト中の銀が収縮するのではなく、導電性ペースト中のバインダ等が消失することにより、領域19,20,21が収縮する。よって、銀の含有率が相対的に小さな領域19が相対的に大きく収縮し、銀の含有率が相対的に大きな領域20,21が相対的に小さく収縮するようになる。

【0036】

また、領域19は、領域20,21により挟まれている。そのため、領域19には、図3に示すように、コイル導体18の延在方向に直交する断面において、領域19と領域20との境界及び領域19と領域21の境界の二箇所において、x軸方向の厚さの差が発生するようになる。その結果、領域19と絶縁体層16との間に空隙Spが形成されやすくなる。

【0037】

また、導電性ペーストの銀粉末の平均粒径が大きくなれば、コイル導体18の焼結速度が遅くなり、焼結温度が高くなる。そこで、電子部品10のように、領域19の形成に用いられる導電性ペーストの銀粉末の平均粒径を領域20,21の形成に用いられる導電性ペーストの銀粉末の平均粒径よりも大きくすることにより、領域19では領域20、21と比較して、焼結速度が遅く、焼結温度を高くすることができる。これにより、領域20,21の方が、領域19よりも先に焼結されるようになる。よって、領域19が焼結される際には、領域20,21が既に焼結されているようになる。そのため、領域19が収縮する際に、領域20,21が殆ど収縮せず、領域19のz軸方向の厚さと領域20,21のz軸方向の厚さとの差が大きくなっていく。その結果、領域19がz軸方向に収縮して絶縁体層16を領域19のz軸方向の中心に向かって引っ張ることを領域20,21が妨げるようになる。その結果、領域19と絶縁体層16とが剥離し、空隙Spが形成されるようになる。

【0038】

領域19の形成に用いられる導電性ペーストに対して領域20,21の形成に用いられる導電性ペーストのバインダの量を多くして焼結時の収縮率を更に大きくすることでも、空隙Spが形成することができる。

【0039】

(その他の実施形態)

本発明に係る電子部品10は、前記実施形態に示したものに限らず、その要旨の範囲内において変更可能である。図4は、その他の実施形態に係る電子部品10'の積層体12'の分解斜視図である。

【0040】

電子部品10と電子部品10'との相違点は、コイル導体18の構成である。より詳細には、電子部品10のコイル導体18は領域19,20,21により構成されているのに対して、電子部品10'のコイル導体18は領域19,20により構成されている。領域19,20は、コイル導体18の延在方向に直交する断面において、z軸方向に直交する方向に並んでいる。領域19は、図4に示すように、領域20よりもコイル軸Axの近くに位置している。電子部品10'においても、領域19と絶縁体層16との間に空隙Spを形成することが可能である。よって、電子部品10'においても、電子部品10と同様に、コイルのインダクタンス値の低下を抑制できる。

【0041】

なお、電子部品10'において、領域19が領域20よりもコイル軸Axの近くに位置しているので、積層体12を焼成する際に温度が遅れて上がり、領域20の方が領域19よりも先に焼結される。そのため、電子部品10'では、空隙Spが形成されやすい。ただし、このことは、領域19が領域20よりもコイル軸Axの近くに位置することを妨げない。

【0042】

また、電子部品10'において、領域19の線幅を100μmとし、領域20の線幅を50μmとした。

【産業上の利用可能性】

【0043】

以上のように、本発明は、電子部品及びその製造方法に有用であり、特に、コイルのインダクタンス値の低下を抑制できる点において優れている。

【符号の説明】

【0044】

Ax コイル軸

L コイル

b1〜b8 ビアホール導体

10,10' 電子部品

12,12' 積層体

14a,14b 外部電極

16a〜16q 絶縁体層

18a〜18i コイル導体層

19a〜19i,20a〜20i,21a〜21i 領域

【技術分野】

【0001】

本発明は、電子部品及びその製造方法に関し、より特定的には、コイルを内蔵している積層体を備えている電子部品及びその製造方法に関する。

【背景技術】

【0002】

従来の電子部品としては、例えば、特許文献1に記載のセラミックプリント基板が知られている。該セラミックプリント基板では、導体パターン及びスルーホールが形成された複数のセラミックグリーンシートが積層されて基板素材が構成されている。導体パターンは、基板素体内においてスルーホールにより接続されて螺旋状のコイルを構成している。

【0003】

ところで、セラミックプリント基板では、コイルのインダクタンス値が低下するという問題がある。より詳細には、導体パターンを構成する材料とセラミックグリーンシートを構成する材料とは異なっている。よって、積層体の焼成時において、導体パターンの収縮率と、セラミックグリーンシートの収縮率とは異なる。その結果、積層層体の焼成後に、セラミックグリーンシートと導体パターンとの間に応力が残留してしまう。このような応力は、セラミックグリーンシートの磁気特性を低下させる原因となる。すなわち、コイルのインダクタンス値が低下してしまう。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭48−81057号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明の目的は、コイルのインダクタンス値の低下を抑制できる電子部品及びその製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明の一形態に係る電子部品は、複数の絶縁体層が積層されて構成されている積層体と、前記絶縁体層上に設けられている線状導体により構成されているコイルと、を備えており、前記線状導体は、該線状導体の延在方向に直交する断面において、積層方向に直交する方向に並んでいる第1の領域及び第2の領域を有しており、前記線状導体の前記第1の領域と、該線状導体の積層方向に隣接する前記絶縁体層との間には、空隙が存在し、前記線状導体の前記第2の領域と、該線状導体の積層方向に隣接する前記絶縁体層との間には、空隙が存在しないこと、を特徴とする。

【0007】

本発明の一形態に係る電子部品の製造方法は、前記電子部品の製造方法であって、前記絶縁体層上において、前記第1の領域に対応する部分に第1の導電性ペーストを塗布する工程と、前記絶縁体層上において、前記第2の領域に対応する部分に第2の導電性ペーストを塗布する工程と、前記複数の絶縁体層を積層して前記積層体を得る工程と、前記積層体を焼成する工程と、を備えており、前記積層体の焼成時における前記第1の導電性ペーストの収縮率は、該積層体の焼成時における前記第2の導電性ペーストの収縮率よりも大きいこと、を特徴とする。

【発明の効果】

【0008】

本発明によれば、コイルのインダクタンス値の低下を抑制できる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態に係る電子部品の外観斜視図である。

【図2】一実施形態に係る電子部品の積層体の分解斜視図である。

【図3】図2の積層体のA−Aにおける断面構造図である。

【図4】その他の実施形態に係る電子部品の積層体の分解斜視図である。

【発明を実施するための形態】

【0010】

以下に、本発明の実施形態に係る電子部品及びその製造方法について説明する。

【0011】

(電子部品の構成)

本発明の一実施形態に係る電子部品の構成について説明する。図1は、本発明の実施形態に係る電子部品10,10'の外観斜視図である。図2は、一実施形態に係る電子部品10の積層体12の分解斜視図である。図3は、図2の積層体12のA−Aにおける断面構造図である。以下、電子部品10の積層方向をz軸方向と定義し、電子部品10に長辺に沿った方向をx軸方向と定義し、電子部品10の短辺に沿った方向をy軸方向と定義する。

【0012】

電子部品10は、図1及び図2に示すように、積層体12、外部電極14(14a,14b)、及び、コイルL(図1には図示せず)を備えている。積層体12は、直方体状をなしており、コイルLを内蔵している。外部電極14aは、x軸方向の負方向側に位置する積層体12の側面に設けられている。外部電極14bは、x軸方向の正方向側に位置する積層体12の側面に設けられている。

【0013】

積層体12は、図2に示すように、絶縁体層16(16a〜16q)がz軸方向の正方向側からこの順に積層されていることにより構成されている。絶縁体層16a〜16qは、磁性体材料(例えば、Ni−Cu−Zn系フェライト)からなり、長方形状をなしている。磁性体材料とは、−55℃以上+125℃以下の温度範囲において、磁性体材料として機能する材料を意味する。以下では、絶縁体層16のz軸方向の正方向側の主面を表面と称し、絶縁体層16のz軸方向の負方向側の主面を裏面と称す。

【0014】

コイルLは、図2に示すように、コイル導体18a〜18i及びビアホール導体b1〜b8が接続されることにより構成されている。コイルLは、z軸方向と平行なコイル軸Axを有する螺旋状のコイルである。

【0015】

コイル導体18a〜18iはそれぞれ、図2に示すように、絶縁体層16g〜16oの表面上に設けられている。コイル導体18はそれぞれ、互いに重なり合うことにより長方形状の環状の軌道を形成しており、3/4ターンのターン数を有している線状導体である。ただし、コイル導体18aは、1/4ターンのターン数を有している。コイル導体18b〜18iは、長方形状の軌道の1/4ターン分(すなわち、一辺)が切り欠かれた形状をなしている。以下では、コイル導体18において、z軸方向の正方向側から平面視したときに、反時計回りの上流側の端部を上流端とし、反時計回りの下流側の端部を下流端とする。なお、コイル導体18のターン数は、3/4ターンに限らない。よって、コイル導体18のターン数は、例えば、1/2ターンであってもよいし、7/8ターンであってもよい。

【0016】

また、コイル導体18aは、図2に示すように、絶縁体層16gのx軸方向の負方向側の短辺に引き出されることにより、外部電極14aに接続されている。コイル導体18iは、絶縁体層16oのx軸方向の正方向側の短辺に引き出されることにより、外部電極14bに接続されている。

【0017】

ビアホール導体b1〜b8は、図2に示すように、絶縁体層16g〜16nをz軸方向に貫通するように設けられており、z軸方向に隣り合っているコイル導体18同士を接続している。具体的には、ビアホール導体b1は、絶縁体層16gをz軸方向に貫通し、コイル導体18aの下流端及びコイル導体18bの上流端に接続されている。ビアホール導体b2は、絶縁体層16hをz軸方向に貫通し、コイル導体18bの下流端及びコイル導体18cの上流端に接続されている。ビアホール導体b3は、絶縁体層16iをz軸方向に貫通し、コイル導体18cの下流端及びコイル導体18dの上流端に接続されている。ビアホール導体b4は、絶縁体層16jをz軸方向に貫通し、コイル導体18dの下流端及びコイル導体18eの上流端に接続されている。ビアホール導体b5は、絶縁体層16kをz軸方向に貫通し、コイル導体18eの下流端及びコイル導体18fの上流端に接続されている。ビアホール導体b6は、絶縁体層16lをz軸方向に貫通し、コイル導体18fの下流端及びコイル導体18gの上流端に接続されている。ビアホール導体b7は、絶縁体層16mをz軸方向に貫通し、コイル導体18gの下流端及びコイル導体18hの上流端に接続されている。ビアホール導体b8は、絶縁体層16nをz軸方向に貫通し、コイル導体18hの下流端及びコイル導体18iの上流端に接続されている。

【0018】

ところで、電子部品10は、コイルLのインダクタンス値の低下を抑制するための構成を有している。より詳細には、コイル導体18(18a〜18i)はそれぞれ、領域19(19a〜19i),20(20a〜20i),21(21a〜21i)を有している。領域19,20,21は、図3に示すように、コイル導体18の延在方向に直交する断面において、z軸方向に直交する方向に並んでいる。本実施形態では、領域19は、領域20よりもコイル軸Axの近くに位置している。また、領域19は、領域21よりもコイル軸Axの遠くに位置している。すなわち、領域19は、領域20,21に挟まれている。なお、領域20と領域21とは、コイル導体18の両端において繋がっている。

【0019】

また、コイル導体18の領域19と該コイル導体18のz軸方向に隣接する絶縁体層16との間には、空隙Spが存在している。空隙Spは、コイル導体18の領域19と該コイル導体18のz軸方向に隣接する絶縁体層16との間の全体にわたって連続して存在しているのではなく、断続的に存在している。コイル導体18の領域20,21と該コイル導体18のz軸方向に隣接する絶縁体層16との間には、空隙Spが存在しない。例えば、図3に示すように、コイル導体18aの領域19aとコイル導体18aのz軸方向に隣接する絶縁体層16f,16gとの間には、空隙Spが存在している。一方、コイル導体18aの領域20a,21aと該コイル導体18aのz軸方向に隣接する絶縁体層16f,16gとの間には、空隙Spが存在しない。

【0020】

以上のような空隙Spを形成するために、積層体12の焼成時における領域19の収縮率が、積層体12の焼成時における領域20,21の収縮率よりも大きくなるように、領域19,20,21の材料が選択される。具体的には、領域19の形成に用いられる導電性ペーストの銀粉末の平均粒径は、領域20,21の形成に用いられる導電性ペーストの銀粉末の平均粒径よりも大きい。

【0021】

また、領域19の線幅は、領域20,21の線幅以上である。

【0022】

(電子部品の製造方法)

以下に、電子部品10の製造方法について図2を参照しながら説明する。

【0023】

まず、絶縁体層16となるべきセラミックグリーンシートを準備する。具体的には、酸化第二鉄(Fe2O3)、酸化亜鉛(ZnO)、酸化ニッケル(NiO)及び酸化銅(CuO)を所定の比率で秤量したそれぞれの材料を原材料としてボールミルに投入し、湿式調合を行う。得られた混合物を乾燥してから粉砕し、得られた粉末を800℃で1時間仮焼する。得られた仮焼粉末をボールミルにて湿式粉砕した後、乾燥してから解砕して、平均粒径が2μmであるフェライトセラミック粉末を得る。

【0024】

このフェライトセラミック粉末に対して結合剤(酢酸ビニル、水溶性アクリル等)と可塑剤、湿潤材及び分散剤を加えてボールミルで混合を行い、その後、減圧により脱泡を行う。得られたセラミックスラリーをドクターブレード法により、キャリアシート上にシート状に形成して乾燥させ、45μmの厚さを有する絶縁体層16となるべきセラミックグリーンシートを作製する。

【0025】

次に、絶縁体層16g〜16nとなるべきセラミックグリーンシートのそれぞれに、ビアホール導体b1〜b8を形成する。具体的には、絶縁体層16g〜16nとなるべきセラミックグリーンシートにレーザビームを照射してビアホールを形成する。更に、ビアホールに対して、Ag,Pd,Cu,Auやこれらの合金などの導電性材料からなるペーストを印刷塗布などの方法により充填して、ビアホール導体b1〜b8を形成する。

【0026】

次に、絶縁体層16g〜16oとなるべきセラミックグリーンシート上に、導電性材料からなるペーストをスクリーン印刷法でコイル導体18a〜18iを形成する。また、感光性導電材料を用いてフォトリソグラフィ法などの方法でもコイル導体18a〜18iを形成することができる。より詳細には、絶縁体層16g〜16oとなるべきセラミックグリーンシート上において、領域19に対応する部分に銀粉末の平均粒径が相対的に大きな導電性ペーストを塗布する。次に、領域20,21に対応する部分に銀粉末の平均粒径が相対的に小さな導電性ペーストを塗布する。この際、領域19の線幅を領域20,21の線幅以上とした。具体的には、領域19の線幅を100μmとし、領域20,21の線幅を50μmとした。更に、領域19,20,21の厚さを50μmとした。

【0027】

ここで、導電性ペーストについて説明する。導電性ペーストは、例えば、銀粉末に、バインダが加えられたものである。銀粉末の平均粒径が相対的に大きな導電性ペーストとは、銀粉末の平均粒径が10μm程度の銀粉末を含有するペーストである。また、銀粉末の平均粒径が相対的に小さな導電性ペーストとは、平均粒径が2μm程度の銀粉末を含有するペーストである。また、2種類の導電性ペーストは、バインダ量および銀の量を同じにして銀粉末の平均粒径のみを異ならせたペーストである。2種類の導電性ペーストの銀粉末の平均粒径を異ならせることにより、導電性ペースト単位体積当りの銀の含有率でみると、銀粉末の平均粒径が相対的に大きな導電性ペーストの銀の含有率は、銀粉末の平均粒径が相対的に小さな導電性ペーストの銀の含有率よりも低くなる。

【0028】

なお、コイル導体18a〜18iを形成する工程とビアホールに対して導電性材料からなるペーストを充填する工程とは、同じ工程において行われてもよい。

【0029】

次に、絶縁体層16a〜16qとなるべきセラミックグリーンシートをz軸方向の正方向側からこの順に並ぶように積層して未焼成のマザー積層体を得る。具体的には、絶縁体層16a〜16qとなるべきセラミックグリーンシートを1枚ずつ積層及び仮圧着する。圧着条件は、1.0t/cm2〜1.2t/cm2の圧力及び3秒間から30秒間程度の時間である。この後、未焼成のマザー積層体に対して、静水圧プレスにて本圧着を施す。

【0030】

次に、マザー積層体をカット刃により所定寸法の積層体12にカットする。これにより未焼成の積層体12が得られる。この未焼成の積層体12には、脱バインダ処理及び焼成がなされる。脱バインダ処理は、例えば、低酸素雰囲気中において400℃で3時間の条件で行う。焼成は、例えば、900℃で2時間の条件で行う。焼成により、絶縁体層16となるべきセラミックグリーンシート及びコイル導体18は、収縮する。この時、収縮率は、絶縁体層16となるべきセラミックグリーンシート、領域19、領域20,21の順に小さくなる。その結果、図3に示すように、領域19のz軸方向の厚さは、領域20,21のz軸方向の厚さよりも小さくなり、領域19と絶縁体層16との間には空隙Spが形成される。

【0031】

以上の工程により、焼成された積層体12が得られる。積層体12には、バレル加工を施して、面取りを行う。その後、銀を主成分とする導電性材料からなる電極ペーストを、積層体12への折り返し量が0.5mmとなるように、積層体12の表面に塗布する。そして、塗布した電極ペーストを約800℃の温度で1時間の条件で焼き付ける。これにより、外部電極14a,14bとなるべき銀電極を形成する。

【0032】

最後に、銀電極の表面に、Niめっき/Snめっきを施すことにより、外部電極14a,14bを形成する。以上の工程を経て、図1に示すような電子部品10が完成する。

【0033】

(効果)

以上のように構成された電子部品10及びその製造方法によれば、コイルLのインダクタンス値の低下を抑制できる。より詳細には、特許文献1に記載のセラミックプリント基板では、コイルのインダクタンス値が低下するという問題がある。より詳細には、導体パターンを構成する材料とセラミックグリーンシートを構成する材料とは異なっている。よって、積層体の焼成時において、導体パターンの収縮率と、セラミックグリーンシートの収縮率とは異なる。その結果、積層層体の焼成後に、セラミックグリーンシートと導体パターンとの間に応力が残留してしまう。このような応力は、セラミックグリーンシートの磁気特性を低下させる原因となる。すなわち、コイルのインダクタンス値が低下してしまう。

【0034】

一方、電子部品10及びその製造方法では、領域19の形成に用いられる導電性ペーストの収縮率は、領域20,21の形成に用いられる導電性ペーストの収縮率よりも大きい。これにより、積層体12の焼成時に、領域19が領域20,21よりもz軸方向に大きく収縮する。そのため、図3に示すように、領域19のz軸方向の厚さと領域20,21のz軸方向の厚さとの間にわずかな差が生じる。これにより、領域19から絶縁体層16が剥離し、隙間Spが形成される。その結果、領域19と絶縁体層16との間に働く応力が減少する。よって、電子部品10では、コイルLのインダクタンス値の低下を抑制できる。

【0035】

なお、領域19の形成に用いられる導電性ペーストの収縮率を、領域20,21の形成に用いられる導電性ペーストの収縮率よりも大きくするために、本実施形態では、以下に説明する方法を用いている。まず、領域19の形成に用いられる導電性ペーストの銀粉末の平均粒径を、領域20,21の形成に用いられる導電性ペーストの銀粉末の平均粒径よりも大きくしている。このため、導電性ペースト単位体積当りの銀の含有率でみると、銀粉末の平均粒径が相対的に大きな導電性ペーストの銀の含有率は、銀粉末の平均粒径が相対的に小さな導電性ペーストの銀の含有率よりも低くなる。したがって、セラミックグリーンシート上に導電性ペーストを塗布した際に、領域19内の銀の含有率が領域20,21内の銀の含有率よりも小さくなる。更に、領域19内のバインダの含有率が領域20,21内のバインダの含有率よりも大きくなる。積層体12の焼成時には、導電性ペースト中の銀が収縮するのではなく、導電性ペースト中のバインダ等が消失することにより、領域19,20,21が収縮する。よって、銀の含有率が相対的に小さな領域19が相対的に大きく収縮し、銀の含有率が相対的に大きな領域20,21が相対的に小さく収縮するようになる。

【0036】

また、領域19は、領域20,21により挟まれている。そのため、領域19には、図3に示すように、コイル導体18の延在方向に直交する断面において、領域19と領域20との境界及び領域19と領域21の境界の二箇所において、x軸方向の厚さの差が発生するようになる。その結果、領域19と絶縁体層16との間に空隙Spが形成されやすくなる。

【0037】

また、導電性ペーストの銀粉末の平均粒径が大きくなれば、コイル導体18の焼結速度が遅くなり、焼結温度が高くなる。そこで、電子部品10のように、領域19の形成に用いられる導電性ペーストの銀粉末の平均粒径を領域20,21の形成に用いられる導電性ペーストの銀粉末の平均粒径よりも大きくすることにより、領域19では領域20、21と比較して、焼結速度が遅く、焼結温度を高くすることができる。これにより、領域20,21の方が、領域19よりも先に焼結されるようになる。よって、領域19が焼結される際には、領域20,21が既に焼結されているようになる。そのため、領域19が収縮する際に、領域20,21が殆ど収縮せず、領域19のz軸方向の厚さと領域20,21のz軸方向の厚さとの差が大きくなっていく。その結果、領域19がz軸方向に収縮して絶縁体層16を領域19のz軸方向の中心に向かって引っ張ることを領域20,21が妨げるようになる。その結果、領域19と絶縁体層16とが剥離し、空隙Spが形成されるようになる。

【0038】

領域19の形成に用いられる導電性ペーストに対して領域20,21の形成に用いられる導電性ペーストのバインダの量を多くして焼結時の収縮率を更に大きくすることでも、空隙Spが形成することができる。

【0039】

(その他の実施形態)

本発明に係る電子部品10は、前記実施形態に示したものに限らず、その要旨の範囲内において変更可能である。図4は、その他の実施形態に係る電子部品10'の積層体12'の分解斜視図である。

【0040】

電子部品10と電子部品10'との相違点は、コイル導体18の構成である。より詳細には、電子部品10のコイル導体18は領域19,20,21により構成されているのに対して、電子部品10'のコイル導体18は領域19,20により構成されている。領域19,20は、コイル導体18の延在方向に直交する断面において、z軸方向に直交する方向に並んでいる。領域19は、図4に示すように、領域20よりもコイル軸Axの近くに位置している。電子部品10'においても、領域19と絶縁体層16との間に空隙Spを形成することが可能である。よって、電子部品10'においても、電子部品10と同様に、コイルのインダクタンス値の低下を抑制できる。

【0041】

なお、電子部品10'において、領域19が領域20よりもコイル軸Axの近くに位置しているので、積層体12を焼成する際に温度が遅れて上がり、領域20の方が領域19よりも先に焼結される。そのため、電子部品10'では、空隙Spが形成されやすい。ただし、このことは、領域19が領域20よりもコイル軸Axの近くに位置することを妨げない。

【0042】

また、電子部品10'において、領域19の線幅を100μmとし、領域20の線幅を50μmとした。

【産業上の利用可能性】

【0043】

以上のように、本発明は、電子部品及びその製造方法に有用であり、特に、コイルのインダクタンス値の低下を抑制できる点において優れている。

【符号の説明】

【0044】

Ax コイル軸

L コイル

b1〜b8 ビアホール導体

10,10' 電子部品

12,12' 積層体

14a,14b 外部電極

16a〜16q 絶縁体層

18a〜18i コイル導体層

19a〜19i,20a〜20i,21a〜21i 領域

【特許請求の範囲】

【請求項1】

複数の絶縁体層が積層されて構成されている積層体と、

前記絶縁体層上に設けられている線状導体により構成されているコイルと、

を備えており、

前記線状導体は、該線状導体の延在方向に直交する断面において、積層方向に直交する方向に並んでいる第1の領域及び第2の領域を有しており、

前記線状導体の前記第1の領域と、該線状導体の積層方向に隣接する前記絶縁体層との間には、空隙が存在し、

前記線状導体の前記第2の領域と、該線状導体の積層方向に隣接する前記絶縁体層との間には、空隙が存在しないこと、

を特徴とする電子部品。

【請求項2】

前記積層体の焼成時における前記第1の領域の収縮率は、該積層体の焼成時における前記第2の領域の収縮率よりも大きいこと、

を特徴とする請求項1に記載の電子部品。

【請求項3】

前記第1の領域は、前記第2の領域よりも、前記コイルのコイル軸の近くに位置していること、

を特徴とする請求項1又は請求項2に記載の電子部品。

【請求項4】

前記線状導体は、該線状導体の延在方向に直交する断面において、積層方向に直交する方向に前記第1の領域及び前記第2の領域と共に並んでいる第3の領域を更に有しており、

前記第1の領域は、前記第2の領域及び前記第3の領域に挟まれており、

前記線状導体の前記第3の領域と、該線状導体の積層方向に隣接する前記絶縁体層との間には、空隙が存在しないこと、

を特徴とする請求項1ないし請求項3のいずれかに記載の電子部品。

【請求項5】

前記第1の領域の形成に用いられる第1の導電性ペーストの金属粉末の平均粒径は、前記第2の領域の形成に用いられる第2の導電性ペーストの金属粉末の平均粒径よりも大きいこと、

を特徴とする請求項1ないし請求項4のいずれかに記載の電子部品。

【請求項6】

前記第1の領域の形成に用いられる第1の導電性ペーストのバインダの含有率は、前記第2の領域の形成に用いられる第2の導電性ペーストのバインダの含有率よりも大きいこと、

を特徴とする請求項1ないし請求項4のいずれかに記載の電子部品。

【請求項7】

前記第1の領域の幅は、前記第2の領域の幅以上であること、

を特徴とする請求項1ないし請求項6のいずれかに記載の電子部品。

【請求項8】

請求項1ないし請求項7のいずれかに記載の電子部品の製造方法であって、

前記絶縁体層上において、前記第1の領域に対応する部分に第1の導電性ペーストを塗布する工程と、

前記絶縁体層上において、前記第2の領域に対応する部分に第2の導電性ペーストを塗布する工程と、

前記複数の絶縁体層を積層して前記積層体を得る工程と、

前記積層体を焼成する工程と、

を備えており、

前記積層体の焼成時における前記第1の導電性ペーストの収縮率は、該積層体の焼成時における前記第2の導電性ペーストの収縮率よりも大きいこと、

を特徴とする電子部品の製造方法。

【請求項9】

前記第1の導電性ペーストの金属粉末の平均粒径は、前記第2の導電性ペーストの金属粉末の平均粒径よりも大きいこと、

を特徴とする請求項8に記載の電子部品の製造方法。

【請求項10】

前記第1の導電性ペーストのバインダの含有率は、前記第2の導電性ペーストのバインダの含有率よりも大きいこと、

を特徴とする請求項8又は請求項9のいずれかに記載の電子部品の製造方法。

【請求項1】

複数の絶縁体層が積層されて構成されている積層体と、

前記絶縁体層上に設けられている線状導体により構成されているコイルと、

を備えており、

前記線状導体は、該線状導体の延在方向に直交する断面において、積層方向に直交する方向に並んでいる第1の領域及び第2の領域を有しており、

前記線状導体の前記第1の領域と、該線状導体の積層方向に隣接する前記絶縁体層との間には、空隙が存在し、

前記線状導体の前記第2の領域と、該線状導体の積層方向に隣接する前記絶縁体層との間には、空隙が存在しないこと、

を特徴とする電子部品。

【請求項2】

前記積層体の焼成時における前記第1の領域の収縮率は、該積層体の焼成時における前記第2の領域の収縮率よりも大きいこと、

を特徴とする請求項1に記載の電子部品。

【請求項3】

前記第1の領域は、前記第2の領域よりも、前記コイルのコイル軸の近くに位置していること、

を特徴とする請求項1又は請求項2に記載の電子部品。

【請求項4】

前記線状導体は、該線状導体の延在方向に直交する断面において、積層方向に直交する方向に前記第1の領域及び前記第2の領域と共に並んでいる第3の領域を更に有しており、

前記第1の領域は、前記第2の領域及び前記第3の領域に挟まれており、

前記線状導体の前記第3の領域と、該線状導体の積層方向に隣接する前記絶縁体層との間には、空隙が存在しないこと、

を特徴とする請求項1ないし請求項3のいずれかに記載の電子部品。

【請求項5】

前記第1の領域の形成に用いられる第1の導電性ペーストの金属粉末の平均粒径は、前記第2の領域の形成に用いられる第2の導電性ペーストの金属粉末の平均粒径よりも大きいこと、

を特徴とする請求項1ないし請求項4のいずれかに記載の電子部品。

【請求項6】

前記第1の領域の形成に用いられる第1の導電性ペーストのバインダの含有率は、前記第2の領域の形成に用いられる第2の導電性ペーストのバインダの含有率よりも大きいこと、

を特徴とする請求項1ないし請求項4のいずれかに記載の電子部品。

【請求項7】

前記第1の領域の幅は、前記第2の領域の幅以上であること、

を特徴とする請求項1ないし請求項6のいずれかに記載の電子部品。

【請求項8】

請求項1ないし請求項7のいずれかに記載の電子部品の製造方法であって、

前記絶縁体層上において、前記第1の領域に対応する部分に第1の導電性ペーストを塗布する工程と、

前記絶縁体層上において、前記第2の領域に対応する部分に第2の導電性ペーストを塗布する工程と、

前記複数の絶縁体層を積層して前記積層体を得る工程と、

前記積層体を焼成する工程と、

を備えており、

前記積層体の焼成時における前記第1の導電性ペーストの収縮率は、該積層体の焼成時における前記第2の導電性ペーストの収縮率よりも大きいこと、

を特徴とする電子部品の製造方法。

【請求項9】

前記第1の導電性ペーストの金属粉末の平均粒径は、前記第2の導電性ペーストの金属粉末の平均粒径よりも大きいこと、

を特徴とする請求項8に記載の電子部品の製造方法。

【請求項10】

前記第1の導電性ペーストのバインダの含有率は、前記第2の導電性ペーストのバインダの含有率よりも大きいこと、

を特徴とする請求項8又は請求項9のいずれかに記載の電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−192737(P2011−192737A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−56230(P2010−56230)

【出願日】平成22年3月12日(2010.3.12)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月12日(2010.3.12)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]