電子部品及びその製造方法

【課題】優れた直流重畳特性を有する電子部品及びその製造方法を提供することである。

【解決手段】積層体12は、磁性体層とガラスを含有する非磁性体層17とが積層されて構成されている。コイルLは、積層体12に内蔵されている。磁性体層において非磁性体層17に隣接している部分(低透磁率部20)の透磁率μ2は、ガラスが拡散していることによって、磁性体層において非磁性体層17に隣接していない部分(高透磁率部19)の透磁率μ1よりも低くなっている。

【解決手段】積層体12は、磁性体層とガラスを含有する非磁性体層17とが積層されて構成されている。コイルLは、積層体12に内蔵されている。磁性体層において非磁性体層17に隣接している部分(低透磁率部20)の透磁率μ2は、ガラスが拡散していることによって、磁性体層において非磁性体層17に隣接していない部分(高透磁率部19)の透磁率μ1よりも低くなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品及びその製造方法に関し、より特定的には、コイルを内蔵している電子部品及びその製造方法に関する。

【背景技術】

【0002】

従来の電子部品としては、例えば、特許文献1に記載の積層インダクタが知られている。図10は、特許文献1に記載の積層インダクタ500の断面構造図である。

【0003】

積層インダクタ500は、積層体502及びコイル504を備えている。積層体502は、複数の磁性体層506及び非磁性体層508が積層されて構成されている。コイル504は、積層体502に内蔵されており、コイル導体及びビアホール導体が接続されて構成されている。

【0004】

以上のように構成された積層インダクタ500では、非磁性体層508が設けられることによって、積層体502内において磁気飽和が発生することが抑制されている。その結果、積層インダクタ500は、優れた直流重畳特性を有している。

【0005】

ところで、積層インダクタ500において、更に優れた直流重畳特性を得ることが要求されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−318946号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明の目的は、優れた直流重畳特性を有する電子部品及びその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の一形態に係る電子部品は、磁性体層とガラスを含有する非磁性体層とが積層されて構成されている積層体と、前記積層体に内蔵されているコイルと、を備えており、前記磁性体層において前記非磁性体層に隣接している部分の第2の透磁率は、前記ガラスが拡散していることによって、前記磁性体層において前記非磁性体層に隣接していない部分の第1の透磁率よりも低くなっていること、を特徴とする。

【0009】

本発明の一形態に係る電子部品の製造方法は、前記磁性体層上に前記コイルのコイル導体を形成する第1の工程と、前記磁性体層上に前記非磁性体層を形成する第2の工程と、前記磁性体層を積層して前記積層体を形成する第3の工程と、前記積層体を焼成する第4の工程と、を備えていること、を特徴とする。

【発明の効果】

【0010】

本発明によれば、優れた直流重畳特性を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る電子部品の外観斜視図である。

【図2】一実施形態に係る電子部品の積層体の分解斜視図である。

【図3】積層体の磁性体層の分解斜視図である。

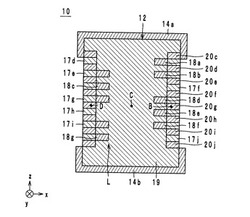

【図4】図1のA−Aにおける電子部品の断面構造図である。

【図5】電子部品のB点におけるSiの拡散を示した図である。

【図6】図6(a)は、C点における写真であり、図6(b)は、D点における写真である。

【図7】第1の変形例に係る電子部品の断面構造図である。

【図8】第2の変形例に係る電子部品の断面構造図である。

【図9】第3の変形例に係る電子部品の断面構造図である。

【図10】特許文献1に記載の積層インダクタの断面構造図である。

【発明を実施するための形態】

【0012】

以下に、本発明の実施形態に係る電子部品及びその製造方法について説明する。

【0013】

(電子部品の構成)

本発明の一実施形態に係る電子部品の構成について説明する。図1は、本発明の一実施形態に係る電子部品10の外観斜視図である。図2は、一実施形態に係る電子部品10の積層体12の分解斜視図である。図3(a)は、積層体12の磁性体層16aの分解斜視図であり、図3(b)は、積層体12の磁性体層16gの分解斜視図であり、図3(c)は、積層体12の磁性体層16kの分解斜視図である。図4は、図1のA−Aにおける電子部品10の断面構造図である。

【0014】

以下、電子部品10の積層方向をz軸方向と定義し、電子部品10のz軸方向の正方向側の面の長辺及び短辺に沿った方向をそれぞれ、x軸方向及びy軸方向と定義する。x軸方向とy軸方向とz軸方向とは直交している。

【0015】

電子部品10は、図1及び図2に示すように、積層体12、外部電極14(14a,14b)、接続部30(30a,30b)及びコイルLを備えている。

【0016】

積層体12は、図1に示すように、直方体状をなしており、コイルLを内蔵している。積層体12において、z軸方向の両端に位置する表面を上面及び下面と呼び、上面と下面とを接続する面を側面と呼ぶ。積層体12は、図2に示すように、磁性体層16(16a〜16m)及び非磁性体層17a〜17mが積層されることにより構成されている。

【0017】

磁性体層16a〜16mは、磁性体材料(例えば、Ni−Cu−Zn系フェライト)からなる長方形状の層であり、z軸方向の正方向側から負方向側へとこの順に並んでいる。以下では、磁性体層16のz軸方向の正方向側の面を表面と称し、磁性体層16のz軸方向の負方向側の面を裏面と称す。

【0018】

非磁性体層17a〜17mはそれぞれ、磁性体層16a〜16mの表面上に設けられている。非磁性体層17a,17bはそれぞれ、長方形状をなし、磁性体層16a,16bのx軸方向の負方向側であってy軸方向の正方向側の角に設けられている。非磁性体層17c〜17jは、磁性体層16c〜16jの4辺に沿って設けられた長方形状の環状の層である。非磁性体層17k〜17mはそれぞれ、長方形状をなし、磁性体層16k〜16mのx軸方向の正方向側であってy軸方向の正方向側の角に設けられている。非磁性体層17は、ガラスを含有する層であり、具体的には、非磁性体材料(例えば、Ba−Al−Si系磁器組成物)と硼珪酸ガラスとが混合された材料により作製されている。Ba−Al−Si系磁器組成物は、積層体12の焼成時に、収縮しない材料である。また、硼珪酸ガラスの軟化点は、積層体12の焼成温度(例えば、900℃)よりも低く、例えば、800℃である。以下では、非磁性体層17のz軸方向の正方向側の面を表面と称し、非磁性体層17のz軸方向の負方向側の面を裏面と称す。

【0019】

外部電極14aは、図1に示すように、積層体12の上面を覆うように設けられている。外部電極14bは、図1に示すように、積層体12の下面を覆うように設けられている。更に、外部電極14a,14bは、上面及び下面に隣接する側面に対して折り返されている。外部電極14a,14bは、電子部品10外の回路とコイルLとを電気的に接続する接続端子として機能する。

【0020】

コイルLは、積層体12に内蔵され、図2に示すように、コイル導体18(18a〜18g)及びビアホール導体v4〜v9により構成されている。コイルLは、コイル導体18及びビアホール導体v4〜v9が接続されることにより螺旋状をなすように構成され、z軸方向に平行なコイル軸を有している。

【0021】

コイル導体18a〜18gはそれぞれ、図2に示すように、磁性体層16d〜16jの表面上に設けられており、z軸方向から平面視したときに、時計回りに旋回するコ字型の線状導体である。より詳細には、コイル導体18a〜18gは、3/4ターンのターン数を有しており、磁性体層16の三辺に沿っている。コイル導体18aは、磁性体層16dにおいて、x軸方向の負方向側の短辺以外の三辺に沿って設けられている。コイル導体18bは、磁性体層16eにおいて、y軸方向の負方向側の長辺以外の三辺に沿って設けられている。コイル導体18cは、磁性体層16fにおいて、x軸方向の正方向側の短辺以外の三辺に沿って設けられている。コイル導体18dは、磁性体層16gにおいて、y軸方向の正方向側の長辺以外の三辺に沿って設けられている。コイル導体18eは、磁性体層16hにおいて、x軸方向の負方向側の短辺以外の三辺に沿って設けられている。コイル導体18fは、磁性体層16iにおいて、y軸方向の負方向側の長辺以外の三辺に沿って設けられている。コイル導体18gは、磁性体層16jにおいて、x軸方向の正方向側の短辺以外の三辺に沿って設けられている。そして、コイル導体18a〜18gは、z軸方向から平面視したときに、互いに重なりあって長方形状の軌道を形成している。

【0022】

以下では、コイル導体18において、z軸方向の正方向側から平面視したときに、時計回りの上流側の端部を上流端とし、時計回りの下流側の端部を下流端とする。なお、コイル導体18のターン数は、3/4ターンに限らない。よって、コイル導体18のターン数は、例えば、1/2ターンであってもよいし、7/8ターンであってもよい。

【0023】

ビアホール導体v4〜v9は、図2に示すように、磁性体層16d〜16iをz軸方向に貫通するように設けられている。より詳細には、ビアホール導体v4は、磁性体層16dをz軸方向に貫通し、コイル導体18aの下流端及びコイル導体18bの上流端に接続されている。ビアホール導体v5は、磁性体層16eをz軸方向に貫通し、コイル導体18bの下流端及びコイル導体18cの上流端に接続されている。ビアホール導体v6は、磁性体層16fをz軸方向に貫通し、コイル導体18cの下流端及びコイル導体18dの上流端に接続されている。ビアホール導体v7は、磁性体層16gをz軸方向に貫通し、コイル導体18dの下流端及びコイル導体18eの上流端に接続されている。ビアホール導体v8は、磁性体層16hをz軸方向に貫通し、コイル導体18eの下流端及びコイル導体18fの上流端に接続されている。ビアホール導体v9は、磁性体層16iをz軸方向に貫通し、コイル導体18fの下流端及びコイル導体18gの上流端に接続されている。

【0024】

接続部30aは、外部電極14aとコイル導体18aの上流端とを接続し、ビアホール導体v1〜v3により構成されている。ビアホール導体v1〜v3は、磁性体層16a〜16cをz軸方向に貫通しており、互いに接続されることにより1本のビアホール導体を構成している。ビアホール導体v1〜v3はそれぞれ、非磁性体層17a〜17cのx軸方向の正方向側であってy軸方向の負方向側の角に位置している。

【0025】

接続部30bは、外部電極14bとコイル導体18gの下流端とを接続し、ビアホール導体v10〜v13により構成されている。ビアホール導体v10〜v13は、磁性体層16j〜16mをz軸方向に貫通しており、互いに接続されることにより1本のビアホール導体を構成している。ビアホール導体v11〜v13はそれぞれ、非磁性体層17k〜17mのx軸方向の負方向側であってy軸方向の負方向側の角に位置している。

【0026】

ここで、非磁性体層17d〜17jは、図2に示すように、コイル導体18a〜18gに対して接触している。より詳細には、非磁性体層17d〜17jは、z軸方向から平面視したときに、コイル導体18a〜18gが設けられている磁性体層16d〜16jにおいて、コイル導体18a〜18gにより形成されている長方形状の環状の軌道の外側に設けられている。また、非磁性体層17d〜17jは、磁性体層16d〜16jの外縁にも接している。これにより、非磁性体層17d〜17jは、長方形状の環状をなしている。また、非磁性体層17cは、非磁性体層17d〜17jと同じ形状をなしており、z軸方向から平面視したときに、非磁性体層17d〜17jと一致した状態で重なっている。

【0027】

また、非磁性体層17a〜17mに含有されている硼珪酸ガラスの軟化点は、積層体12の焼成温度よりも低い。そのため、積層体12の焼成時に、硼珪酸ガラスは、軟化して、磁性体層16a〜16mにおいて該非磁性体層17a〜17mに隣接している部分に拡散している。これにより、磁性体層16a〜16mにおいて非磁性体層17a〜17mに隣接している部分(以下では、図3に示すように、低透磁率部20a〜20mと称す)の透磁率μ2は、磁性体層16a〜16mにおいて非磁性体層17a〜17mに隣接していない部分(以下では、図3に示すように、高透磁率部19a〜19mと称す)の透磁率μ1よりも低くなっている。透磁率μ1は、例えば、100であり、透磁率μ2は、例えば、3である。

【0028】

ここで、高透磁率部19及び低透磁率部20の形状について、図3を参照しながらより詳細に説明する。低透磁率部20a,20bは、図3(a)に示すように、長方形状をなし、磁性体層16a〜16cのx軸方向の負方向側であってy軸方向の正方向側の角に位置し、非磁性体層17a,17bと同じ形状をなしている。これは、低透磁率部20a,20bに接触している非磁性体層17a,17b,17cに含有されている硼珪酸ガラスが拡散することによって、低透磁率部20a,20bが形成されるためである。また、高透磁率部19a,19bは、磁性体層16a,16bにおいて、低透磁率部20a,20bを除く部分である。

【0029】

また、低透磁率部20c〜20jは、図3(b)に示すように、長方形状の環状をなし、磁性体層16c〜16jの4辺に沿っており、非磁性体層17d〜17jと同じ形状をなしている。これは、低透磁率部20c〜20jに接触している非磁性体層17c〜17jに含有されている硼珪酸ガラスが拡散することによって、低透磁率部20c〜20jが形成されるためである。また、高透磁率部19c〜19jは、磁性体層16c〜16jにおいて、低透磁率部20c〜20jを除く部分であり、低透磁率部20c〜20jに囲まれた長方形状の部分である。

【0030】

低透磁率部20k〜20mは、図3(c)に示すように、長方形状をなし、磁性体層16k〜16mのx軸方向の正方向側であってy軸方向の正方向側の角に位置し、非磁性体層17k〜17mと同じ形状をなしている。これは、低透磁率部20k〜20mに接触している非磁性体層17k〜17mに含有されている硼珪酸ガラスが拡散することによって、低透磁率部20k〜20mが形成されるためである。また、高透磁率部19k〜19mは、磁性体層16k〜16mにおいて、低透磁率部20k〜20mを除く部分である。

【0031】

以上のように構成された電子部品10では、図4に示すように、z軸方向から平面視したときに、積層体12におけるコイルLよりも外側の領域は、非磁性体層17又は透磁率μ2を有する低透磁率部20により構成されている。これにより、コイルLは、開磁路構造をなしている。

【0032】

(電子部品の製造方法)

以下に、電子部品10の製造方法について図面を参照しながら説明する。

【0033】

まず、磁性体層16となるべきセラミックグリーンシートを準備する。具体的には、酸化第二鉄(Fe2O3)、酸化亜鉛(ZnO)、酸化ニッケル(NiO)及び酸化銅(CuO)を所定の比率で秤量したそれぞれの材料を原材料としてボールミルに投入し、湿式調合を行う。得られた混合物を乾燥してから粉砕し、得られた粉末を800℃で1時間仮焼する。そして、仮焼粉末をボールミルにて湿式粉砕した後、乾燥してから解砕して、フェライトセラミック粉末を得る。

【0034】

このフェライトセラミック粉末に対して、結合剤(酢酸ビニル、水溶性アクリル等)、可塑剤、湿潤材及び分散剤を加えてボールミルで混合を行い、その後、減圧により脱泡を行う。得られた磁性セラミックスラリーをドクターブレード法により、キャリアシート上にシート状に形成して乾燥させ、磁性体層16となるべきセラミックグリーンシートを作製する。

【0035】

次に、磁性体層16となるべきセラミックグリーンシートのそれぞれに、ビアホール導体v1〜v13を形成する。具体的には、磁性体層16となるべきセラミックグリーンシートにレーザビームを照射してビアホールを形成する。更に、ビアホールに対して、Ag,Pd,Cu,Auやこれらの合金などの導電性材料からなるペーストを印刷塗布などの方法により充填して、ビアホール導体v1〜v13を形成する。

【0036】

次に、磁性体層16d〜16jとなるべきセラミックグリーンシート上に、導電性材料からなるペーストをスクリーン印刷法やフォトリソグラフィ法などの方法で塗布することにより、コイル導体18を形成する。導電性材料からなるペーストは、例えば、Agに、ワニス及び溶剤が加えられたものである。

【0037】

なお、コイル導体18を形成する工程とビアホールに対して導電性材料からなるペーストを充填する工程とは、同じ工程において行われてもよい。

【0038】

次に、Ba−Al−Si系磁器組成物の粉末に対して硼珪酸ガラスの粉末及びワニスを混合して、非磁性セラミックペーストを作製する。Ba−Al−Si系磁器組成物の粉末と硼珪酸ガラスの粉末との体積比は、例えば、30:70である。得られたセラミックペーストを磁性体層16となるべきセラミックグリーンシート上にスクリーン印刷法で塗布することにより、図2に示す形状を有する非磁性体層17を形成する。

【0039】

次に、磁性体層16となるべきセラミックグリーンシートを一枚ずつ積層及び仮圧着して未焼成のマザー積層体を得る。具体的には,磁性体層16となるべきセラミックグリーンシートを1枚ずつ積層及び仮圧着する。この後、未焼成のマザー積層体に対して、静水圧プレスにて本圧着を施す。本圧着時の圧力は、例えば、1000kgf/cm2である。

【0040】

次に、未焼成のマザー積層体を所定サイズにカットして、複数の未焼成の積層体12を得る。そして、未焼成の積層体12に、脱バインダー処理及び焼成を施す。焼成温度は、例えば、900℃であり、焼成時間は、例えば、2時間である。ここで、非磁性体層17に含有されている硼珪酸ガラスの軟化点は、焼成温度よりも低い800度である。そのため、焼成時に、非磁性体層17に含有されている硼珪酸ガラスは、溶融して、磁性体層16において非磁性体層17に隣接している部分に拡散する。硼珪酸ガラスは、フェライトセラミックの焼結を妨げる。そのため、硼珪酸ガラスが拡散した部分では、硼珪酸ガラスが拡散していない部分よりも、フェライトセラミックの焼結が進行しにくくなり、フェライト粒径も小さくなる。その結果、低い透磁率μ2を有する低透磁率部20が形成される。

【0041】

この後、積層体12の表面に、バレル研磨処理を施して、面取りを行う。

【0042】

次に、Agを主成分とする導電性材料からなる電極ペーストを、積層体12の上面及び下面に塗布する。そして、塗布した電極ペーストを約750℃の温度で1時間の条件で焼き付ける。これにより、外部電極14となるべき銀電極を形成する。更に、外部電極14となるべき銀電極の表面に、Niめっき/Snめっきを施すことにより、外部電極14を形成する。以上の工程により、電子部品10が完成する。

【0043】

(効果)

以上のような電子部品10及びその製造方法によれば、優れた直流重畳特性を得ることができる。より詳細には、電子部品10では、積層体12の焼成温度よりも低い軟化点を有する硼珪酸ガラスを含有している非磁性体層17が積層体12に設けられている。これにより、積層体12の焼成時に、硼珪酸ガラスが非磁性体層17から磁性体層16に拡散し、低透磁率部20が形成される。よって、電子部品10では、非磁性体層17に加えて低透磁率部20も磁気飽和の発生の抑制に寄与するようになる。その結果、電子部品10及びその製造方法によれば、優れた直流重畳特性を得ることができる。

【0044】

また、電子部品10の製造方法では、シート積層法によって、開磁路構造を有する電子部品10を得ることができる。より詳細には、電子部品10の製造方法では、z軸方向から平面視したときに、コイル導体18により形成されている環状の軌道の外側に、非磁性セラミックペーストを塗布することによって、非磁性体層17を形成している。そして、焼成時には、磁性体層16において非磁性体層17に接している部分は、低透磁率部20となる。したがって、電子部品10では、図4に示すように、z軸方向から平面視したときに、コイルLよりも外側の領域は、非磁性体層17又は低透磁率部20により構成されるようになる。これにより、コイルLは、開磁路構造をなすようになる。

【0045】

(実験)

本願発明者は、電子部品10が奏する効果をより明確にするために、以下に説明する実験を行った。

【0046】

第1の実験として、FE−WDX(装置名:日本電子JXA−8500F)により、電子部品10内の硼珪酸ガラスの拡散を観察した。図5は、電子部品10のB点(図4参照)におけるSiの拡散を示した図である。白い部分ではSi(すなわち、硼珪酸ガラス)が多いことを意味し、黒い部分ではSi(すなわち、硼珪酸ガラス)が少ないことを意味している。図4によれば、非磁性体層17から周囲の磁性体層16に硼珪酸ガラスが拡散していることが分かる。

【0047】

次に、第2の実験として、電子部品10のC点及びD点(図4参照)のフェライト粒径を観察した。図6(a)は、C点における写真であり、図6(b)は、D点における写真である。図6に示すように、高透磁率部19のフェライト粒径は、低透磁率部20のフェライト粒径よりも大きいことが分かる。

【0048】

第1の実験及び第2の実験によれば、低透磁率部20に硼珪酸ガラスが拡散することによって、低透磁率部20におけるフェライト粒径が小さくなり、低透磁率部20の透磁率μ2が低くなっていることが分かる。

【0049】

次に、第3の実験として、15ターンのターン数を有するコイルLを備えた電子部品10において、Ba−Al−Si系磁器組成物と硼珪酸ガラスとの体積比を変化させて、インダクタンス値減少率及びチップ強度を調べた。インダクタンス値減少率とは、0mA(実際は数mA)印加時のインダクタンス値に対する400mA印加時のインダクタンス値の割合である。なお、電流の周波数は、100MHzとした。インダクタンス値はアジレント製のE4991Aを用いて測定した。チップ強度は、専用の治具にて0.5mm/sの速度で電子部品10に荷重をかけ、電子部品10に破損が発生するときの外力の大きさである。表1は、実験結果を示した表である。

【0050】

【表1】

【0051】

表1によれば、非磁性体層17に含有されている硼珪酸ガラスの割合が増加すれば、インダクタンス値の低下が抑制されることが分かる。すなわち、非磁性体層17に含有されている硼珪酸ガラスの割合が高くなるにしたがって、硼珪酸ガラスの拡散が発生して、低透磁率部20が形成され、直流重畳特性が向上していることが分かる。なお、硼珪酸ガラスの割合は、30体積%以上70体積%以下であることが好ましい。硼珪酸ガラスの割合が、30体積%よりも小さくなる、又は、70%よりも大きくなると、チップ強度が低下するためである。

【0052】

次に、第4の実験として、Ba−Al−Si系磁器組成物の代わりにCu−Zn系フェライトを用いた電子部品10において、Cu−Zn系フェライトと硼珪酸ガラスとの体積比を変化させて、インダクタンス値の低下率及びチップ強度を調べた。Cu−Zn系フェライトは、積層体12の焼成時に収縮する材料である。表2は、実験結果を示した表である。表2において、硼珪酸ガラスの割合が0体積%とは、従来の電子部品に相当する。

【0053】

【表2】

【0054】

表2によれば、非磁性体層17に含有されている硼珪酸ガラスの割合が増加すれば、インダクタンス値の低下が抑制されることが分かる。すなわち、非磁性体層17に含有されている硼珪酸ガラスの割合が高くなるにしたがって、硼珪酸ガラスの拡散が発生して、低透磁率部20が形成され、直流重畳特性が向上していることが分かる。なお、硼珪酸ガラスの割合は、50体積%以上70体積%以下で以下であることが好ましい。硼珪酸ガラスの割合が、50体積%よりも小さくなると、インダクタンス値の減少抑制効果があまり得られなくなり、また70体積%よりも大きくなるとチップ強度が低下するためである。

【0055】

また、表1と表2とを比較すると、硼珪酸ガラスの割合が同じである場合には、Ba−Al−Si系磁器組成物を用いた電子部品10の方が、Cu−Zn系フェライトを用いた電子部品10よりも直流重畳特性が優れていることが分かる。これは、Cu−Zn系フェライトを用いた電子部品10では、積層体12の焼成時に、磁性体層16内のNiが非磁性体層17内に拡散し、非磁性体層17の一部が磁性体層に変化したためである。

【0056】

(第1の変形例)

以下に、第1の変形例に係る電子部品について図面を参照しながら説明する。図7は、第1の変形例に係る電子部品10aの断面構造図である。

【0057】

電子部品10aと電子部品10との相違点は、外部電極14a,14bが設けられている位置である。より詳細には、電子部品10aでは、積層体12のx軸方向の負方向側の側面及び正方向側の側面に外部電極14a,14bが設けられている。以上のような電子部品10aにおいても、電子部品10と同様の作用効果を奏することができる。

【0058】

なお、電子部品10aでは、ビアホール導体によりコイルLと外部電極14a,14bとを接続するのではなく、コイル導体18aと外部電極14aとが、コイル導体18aと一体的に形成されている図示しない接続導体により接続され、コイル導体18gと外部電極14bとが、コイル導体18bと一体的に形成されている図示しない接続導体により接続される。

【0059】

(第2の変形例)

以下に、第2の変形例に係る電子部品について図面を参照しながら説明する。図8は、第2の変形例に係る電子部品10bの断面構造図である。

【0060】

電子部品10bと電子部品10との相違点は、非磁性体層24a〜24gが追加されている点である。より詳細には、非磁性体層24a〜24gはそれぞれ、コイル導体18a〜18gの内側に設けられている。これにより、非磁性体層24a〜24gの周囲には、低透磁率部25が形成されている。以上のような電子部品10bにおいても、電子部品10と同様の作用効果を奏することができる。

【0061】

(第3の変形例)

以下に、第3の変形例に係る電子部品について図面を参照しながら説明する。図9は、第3の変形例に係る電子部品10cの断面構造図である。

【0062】

電子部品10cと電子部品10との相違点は、コイル導体18a〜18g間に非磁性体層22a〜22fが設けられている点である。これにより、非磁性体層22a〜22fの周囲には、低透磁率部26a〜26fが形成されている。以上のような電子部品10cにおいても、電子部品10と同様の作用効果を奏することができる。

【0063】

(その他の実施形態)

本発明に係る電子部品及びその製造方法は、前記実施形態に係る電子部品10,10a〜10cに限らずその要旨の範囲内において変更可能である。

【0064】

なお、電子部品10の製造方法は、シート積層法によるものとしたが、例えば、磁性体層16をグリーンシートによる形成方法に代わって印刷で形成する印刷法であってもよい。

【産業上の利用可能性】

【0065】

以上のように、本発明は、電子部品及びその製造方法に有用であり、特に、優れた直流重畳特性を得ることができる点において優れている。

【符号の説明】

【0066】

L コイル

10,10a〜10c 電子部品

12 積層体

14a,14b 外部電極

16a〜16m 磁性体層

17a〜17m,22a〜22f,24a〜24g 非磁性体層

18a〜18g コイル導体

19a〜19m 高透磁率部

20a〜20m,25,26a〜26f 低透磁率部

【技術分野】

【0001】

本発明は、電子部品及びその製造方法に関し、より特定的には、コイルを内蔵している電子部品及びその製造方法に関する。

【背景技術】

【0002】

従来の電子部品としては、例えば、特許文献1に記載の積層インダクタが知られている。図10は、特許文献1に記載の積層インダクタ500の断面構造図である。

【0003】

積層インダクタ500は、積層体502及びコイル504を備えている。積層体502は、複数の磁性体層506及び非磁性体層508が積層されて構成されている。コイル504は、積層体502に内蔵されており、コイル導体及びビアホール導体が接続されて構成されている。

【0004】

以上のように構成された積層インダクタ500では、非磁性体層508が設けられることによって、積層体502内において磁気飽和が発生することが抑制されている。その結果、積層インダクタ500は、優れた直流重畳特性を有している。

【0005】

ところで、積層インダクタ500において、更に優れた直流重畳特性を得ることが要求されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−318946号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明の目的は、優れた直流重畳特性を有する電子部品及びその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の一形態に係る電子部品は、磁性体層とガラスを含有する非磁性体層とが積層されて構成されている積層体と、前記積層体に内蔵されているコイルと、を備えており、前記磁性体層において前記非磁性体層に隣接している部分の第2の透磁率は、前記ガラスが拡散していることによって、前記磁性体層において前記非磁性体層に隣接していない部分の第1の透磁率よりも低くなっていること、を特徴とする。

【0009】

本発明の一形態に係る電子部品の製造方法は、前記磁性体層上に前記コイルのコイル導体を形成する第1の工程と、前記磁性体層上に前記非磁性体層を形成する第2の工程と、前記磁性体層を積層して前記積層体を形成する第3の工程と、前記積層体を焼成する第4の工程と、を備えていること、を特徴とする。

【発明の効果】

【0010】

本発明によれば、優れた直流重畳特性を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る電子部品の外観斜視図である。

【図2】一実施形態に係る電子部品の積層体の分解斜視図である。

【図3】積層体の磁性体層の分解斜視図である。

【図4】図1のA−Aにおける電子部品の断面構造図である。

【図5】電子部品のB点におけるSiの拡散を示した図である。

【図6】図6(a)は、C点における写真であり、図6(b)は、D点における写真である。

【図7】第1の変形例に係る電子部品の断面構造図である。

【図8】第2の変形例に係る電子部品の断面構造図である。

【図9】第3の変形例に係る電子部品の断面構造図である。

【図10】特許文献1に記載の積層インダクタの断面構造図である。

【発明を実施するための形態】

【0012】

以下に、本発明の実施形態に係る電子部品及びその製造方法について説明する。

【0013】

(電子部品の構成)

本発明の一実施形態に係る電子部品の構成について説明する。図1は、本発明の一実施形態に係る電子部品10の外観斜視図である。図2は、一実施形態に係る電子部品10の積層体12の分解斜視図である。図3(a)は、積層体12の磁性体層16aの分解斜視図であり、図3(b)は、積層体12の磁性体層16gの分解斜視図であり、図3(c)は、積層体12の磁性体層16kの分解斜視図である。図4は、図1のA−Aにおける電子部品10の断面構造図である。

【0014】

以下、電子部品10の積層方向をz軸方向と定義し、電子部品10のz軸方向の正方向側の面の長辺及び短辺に沿った方向をそれぞれ、x軸方向及びy軸方向と定義する。x軸方向とy軸方向とz軸方向とは直交している。

【0015】

電子部品10は、図1及び図2に示すように、積層体12、外部電極14(14a,14b)、接続部30(30a,30b)及びコイルLを備えている。

【0016】

積層体12は、図1に示すように、直方体状をなしており、コイルLを内蔵している。積層体12において、z軸方向の両端に位置する表面を上面及び下面と呼び、上面と下面とを接続する面を側面と呼ぶ。積層体12は、図2に示すように、磁性体層16(16a〜16m)及び非磁性体層17a〜17mが積層されることにより構成されている。

【0017】

磁性体層16a〜16mは、磁性体材料(例えば、Ni−Cu−Zn系フェライト)からなる長方形状の層であり、z軸方向の正方向側から負方向側へとこの順に並んでいる。以下では、磁性体層16のz軸方向の正方向側の面を表面と称し、磁性体層16のz軸方向の負方向側の面を裏面と称す。

【0018】

非磁性体層17a〜17mはそれぞれ、磁性体層16a〜16mの表面上に設けられている。非磁性体層17a,17bはそれぞれ、長方形状をなし、磁性体層16a,16bのx軸方向の負方向側であってy軸方向の正方向側の角に設けられている。非磁性体層17c〜17jは、磁性体層16c〜16jの4辺に沿って設けられた長方形状の環状の層である。非磁性体層17k〜17mはそれぞれ、長方形状をなし、磁性体層16k〜16mのx軸方向の正方向側であってy軸方向の正方向側の角に設けられている。非磁性体層17は、ガラスを含有する層であり、具体的には、非磁性体材料(例えば、Ba−Al−Si系磁器組成物)と硼珪酸ガラスとが混合された材料により作製されている。Ba−Al−Si系磁器組成物は、積層体12の焼成時に、収縮しない材料である。また、硼珪酸ガラスの軟化点は、積層体12の焼成温度(例えば、900℃)よりも低く、例えば、800℃である。以下では、非磁性体層17のz軸方向の正方向側の面を表面と称し、非磁性体層17のz軸方向の負方向側の面を裏面と称す。

【0019】

外部電極14aは、図1に示すように、積層体12の上面を覆うように設けられている。外部電極14bは、図1に示すように、積層体12の下面を覆うように設けられている。更に、外部電極14a,14bは、上面及び下面に隣接する側面に対して折り返されている。外部電極14a,14bは、電子部品10外の回路とコイルLとを電気的に接続する接続端子として機能する。

【0020】

コイルLは、積層体12に内蔵され、図2に示すように、コイル導体18(18a〜18g)及びビアホール導体v4〜v9により構成されている。コイルLは、コイル導体18及びビアホール導体v4〜v9が接続されることにより螺旋状をなすように構成され、z軸方向に平行なコイル軸を有している。

【0021】

コイル導体18a〜18gはそれぞれ、図2に示すように、磁性体層16d〜16jの表面上に設けられており、z軸方向から平面視したときに、時計回りに旋回するコ字型の線状導体である。より詳細には、コイル導体18a〜18gは、3/4ターンのターン数を有しており、磁性体層16の三辺に沿っている。コイル導体18aは、磁性体層16dにおいて、x軸方向の負方向側の短辺以外の三辺に沿って設けられている。コイル導体18bは、磁性体層16eにおいて、y軸方向の負方向側の長辺以外の三辺に沿って設けられている。コイル導体18cは、磁性体層16fにおいて、x軸方向の正方向側の短辺以外の三辺に沿って設けられている。コイル導体18dは、磁性体層16gにおいて、y軸方向の正方向側の長辺以外の三辺に沿って設けられている。コイル導体18eは、磁性体層16hにおいて、x軸方向の負方向側の短辺以外の三辺に沿って設けられている。コイル導体18fは、磁性体層16iにおいて、y軸方向の負方向側の長辺以外の三辺に沿って設けられている。コイル導体18gは、磁性体層16jにおいて、x軸方向の正方向側の短辺以外の三辺に沿って設けられている。そして、コイル導体18a〜18gは、z軸方向から平面視したときに、互いに重なりあって長方形状の軌道を形成している。

【0022】

以下では、コイル導体18において、z軸方向の正方向側から平面視したときに、時計回りの上流側の端部を上流端とし、時計回りの下流側の端部を下流端とする。なお、コイル導体18のターン数は、3/4ターンに限らない。よって、コイル導体18のターン数は、例えば、1/2ターンであってもよいし、7/8ターンであってもよい。

【0023】

ビアホール導体v4〜v9は、図2に示すように、磁性体層16d〜16iをz軸方向に貫通するように設けられている。より詳細には、ビアホール導体v4は、磁性体層16dをz軸方向に貫通し、コイル導体18aの下流端及びコイル導体18bの上流端に接続されている。ビアホール導体v5は、磁性体層16eをz軸方向に貫通し、コイル導体18bの下流端及びコイル導体18cの上流端に接続されている。ビアホール導体v6は、磁性体層16fをz軸方向に貫通し、コイル導体18cの下流端及びコイル導体18dの上流端に接続されている。ビアホール導体v7は、磁性体層16gをz軸方向に貫通し、コイル導体18dの下流端及びコイル導体18eの上流端に接続されている。ビアホール導体v8は、磁性体層16hをz軸方向に貫通し、コイル導体18eの下流端及びコイル導体18fの上流端に接続されている。ビアホール導体v9は、磁性体層16iをz軸方向に貫通し、コイル導体18fの下流端及びコイル導体18gの上流端に接続されている。

【0024】

接続部30aは、外部電極14aとコイル導体18aの上流端とを接続し、ビアホール導体v1〜v3により構成されている。ビアホール導体v1〜v3は、磁性体層16a〜16cをz軸方向に貫通しており、互いに接続されることにより1本のビアホール導体を構成している。ビアホール導体v1〜v3はそれぞれ、非磁性体層17a〜17cのx軸方向の正方向側であってy軸方向の負方向側の角に位置している。

【0025】

接続部30bは、外部電極14bとコイル導体18gの下流端とを接続し、ビアホール導体v10〜v13により構成されている。ビアホール導体v10〜v13は、磁性体層16j〜16mをz軸方向に貫通しており、互いに接続されることにより1本のビアホール導体を構成している。ビアホール導体v11〜v13はそれぞれ、非磁性体層17k〜17mのx軸方向の負方向側であってy軸方向の負方向側の角に位置している。

【0026】

ここで、非磁性体層17d〜17jは、図2に示すように、コイル導体18a〜18gに対して接触している。より詳細には、非磁性体層17d〜17jは、z軸方向から平面視したときに、コイル導体18a〜18gが設けられている磁性体層16d〜16jにおいて、コイル導体18a〜18gにより形成されている長方形状の環状の軌道の外側に設けられている。また、非磁性体層17d〜17jは、磁性体層16d〜16jの外縁にも接している。これにより、非磁性体層17d〜17jは、長方形状の環状をなしている。また、非磁性体層17cは、非磁性体層17d〜17jと同じ形状をなしており、z軸方向から平面視したときに、非磁性体層17d〜17jと一致した状態で重なっている。

【0027】

また、非磁性体層17a〜17mに含有されている硼珪酸ガラスの軟化点は、積層体12の焼成温度よりも低い。そのため、積層体12の焼成時に、硼珪酸ガラスは、軟化して、磁性体層16a〜16mにおいて該非磁性体層17a〜17mに隣接している部分に拡散している。これにより、磁性体層16a〜16mにおいて非磁性体層17a〜17mに隣接している部分(以下では、図3に示すように、低透磁率部20a〜20mと称す)の透磁率μ2は、磁性体層16a〜16mにおいて非磁性体層17a〜17mに隣接していない部分(以下では、図3に示すように、高透磁率部19a〜19mと称す)の透磁率μ1よりも低くなっている。透磁率μ1は、例えば、100であり、透磁率μ2は、例えば、3である。

【0028】

ここで、高透磁率部19及び低透磁率部20の形状について、図3を参照しながらより詳細に説明する。低透磁率部20a,20bは、図3(a)に示すように、長方形状をなし、磁性体層16a〜16cのx軸方向の負方向側であってy軸方向の正方向側の角に位置し、非磁性体層17a,17bと同じ形状をなしている。これは、低透磁率部20a,20bに接触している非磁性体層17a,17b,17cに含有されている硼珪酸ガラスが拡散することによって、低透磁率部20a,20bが形成されるためである。また、高透磁率部19a,19bは、磁性体層16a,16bにおいて、低透磁率部20a,20bを除く部分である。

【0029】

また、低透磁率部20c〜20jは、図3(b)に示すように、長方形状の環状をなし、磁性体層16c〜16jの4辺に沿っており、非磁性体層17d〜17jと同じ形状をなしている。これは、低透磁率部20c〜20jに接触している非磁性体層17c〜17jに含有されている硼珪酸ガラスが拡散することによって、低透磁率部20c〜20jが形成されるためである。また、高透磁率部19c〜19jは、磁性体層16c〜16jにおいて、低透磁率部20c〜20jを除く部分であり、低透磁率部20c〜20jに囲まれた長方形状の部分である。

【0030】

低透磁率部20k〜20mは、図3(c)に示すように、長方形状をなし、磁性体層16k〜16mのx軸方向の正方向側であってy軸方向の正方向側の角に位置し、非磁性体層17k〜17mと同じ形状をなしている。これは、低透磁率部20k〜20mに接触している非磁性体層17k〜17mに含有されている硼珪酸ガラスが拡散することによって、低透磁率部20k〜20mが形成されるためである。また、高透磁率部19k〜19mは、磁性体層16k〜16mにおいて、低透磁率部20k〜20mを除く部分である。

【0031】

以上のように構成された電子部品10では、図4に示すように、z軸方向から平面視したときに、積層体12におけるコイルLよりも外側の領域は、非磁性体層17又は透磁率μ2を有する低透磁率部20により構成されている。これにより、コイルLは、開磁路構造をなしている。

【0032】

(電子部品の製造方法)

以下に、電子部品10の製造方法について図面を参照しながら説明する。

【0033】

まず、磁性体層16となるべきセラミックグリーンシートを準備する。具体的には、酸化第二鉄(Fe2O3)、酸化亜鉛(ZnO)、酸化ニッケル(NiO)及び酸化銅(CuO)を所定の比率で秤量したそれぞれの材料を原材料としてボールミルに投入し、湿式調合を行う。得られた混合物を乾燥してから粉砕し、得られた粉末を800℃で1時間仮焼する。そして、仮焼粉末をボールミルにて湿式粉砕した後、乾燥してから解砕して、フェライトセラミック粉末を得る。

【0034】

このフェライトセラミック粉末に対して、結合剤(酢酸ビニル、水溶性アクリル等)、可塑剤、湿潤材及び分散剤を加えてボールミルで混合を行い、その後、減圧により脱泡を行う。得られた磁性セラミックスラリーをドクターブレード法により、キャリアシート上にシート状に形成して乾燥させ、磁性体層16となるべきセラミックグリーンシートを作製する。

【0035】

次に、磁性体層16となるべきセラミックグリーンシートのそれぞれに、ビアホール導体v1〜v13を形成する。具体的には、磁性体層16となるべきセラミックグリーンシートにレーザビームを照射してビアホールを形成する。更に、ビアホールに対して、Ag,Pd,Cu,Auやこれらの合金などの導電性材料からなるペーストを印刷塗布などの方法により充填して、ビアホール導体v1〜v13を形成する。

【0036】

次に、磁性体層16d〜16jとなるべきセラミックグリーンシート上に、導電性材料からなるペーストをスクリーン印刷法やフォトリソグラフィ法などの方法で塗布することにより、コイル導体18を形成する。導電性材料からなるペーストは、例えば、Agに、ワニス及び溶剤が加えられたものである。

【0037】

なお、コイル導体18を形成する工程とビアホールに対して導電性材料からなるペーストを充填する工程とは、同じ工程において行われてもよい。

【0038】

次に、Ba−Al−Si系磁器組成物の粉末に対して硼珪酸ガラスの粉末及びワニスを混合して、非磁性セラミックペーストを作製する。Ba−Al−Si系磁器組成物の粉末と硼珪酸ガラスの粉末との体積比は、例えば、30:70である。得られたセラミックペーストを磁性体層16となるべきセラミックグリーンシート上にスクリーン印刷法で塗布することにより、図2に示す形状を有する非磁性体層17を形成する。

【0039】

次に、磁性体層16となるべきセラミックグリーンシートを一枚ずつ積層及び仮圧着して未焼成のマザー積層体を得る。具体的には,磁性体層16となるべきセラミックグリーンシートを1枚ずつ積層及び仮圧着する。この後、未焼成のマザー積層体に対して、静水圧プレスにて本圧着を施す。本圧着時の圧力は、例えば、1000kgf/cm2である。

【0040】

次に、未焼成のマザー積層体を所定サイズにカットして、複数の未焼成の積層体12を得る。そして、未焼成の積層体12に、脱バインダー処理及び焼成を施す。焼成温度は、例えば、900℃であり、焼成時間は、例えば、2時間である。ここで、非磁性体層17に含有されている硼珪酸ガラスの軟化点は、焼成温度よりも低い800度である。そのため、焼成時に、非磁性体層17に含有されている硼珪酸ガラスは、溶融して、磁性体層16において非磁性体層17に隣接している部分に拡散する。硼珪酸ガラスは、フェライトセラミックの焼結を妨げる。そのため、硼珪酸ガラスが拡散した部分では、硼珪酸ガラスが拡散していない部分よりも、フェライトセラミックの焼結が進行しにくくなり、フェライト粒径も小さくなる。その結果、低い透磁率μ2を有する低透磁率部20が形成される。

【0041】

この後、積層体12の表面に、バレル研磨処理を施して、面取りを行う。

【0042】

次に、Agを主成分とする導電性材料からなる電極ペーストを、積層体12の上面及び下面に塗布する。そして、塗布した電極ペーストを約750℃の温度で1時間の条件で焼き付ける。これにより、外部電極14となるべき銀電極を形成する。更に、外部電極14となるべき銀電極の表面に、Niめっき/Snめっきを施すことにより、外部電極14を形成する。以上の工程により、電子部品10が完成する。

【0043】

(効果)

以上のような電子部品10及びその製造方法によれば、優れた直流重畳特性を得ることができる。より詳細には、電子部品10では、積層体12の焼成温度よりも低い軟化点を有する硼珪酸ガラスを含有している非磁性体層17が積層体12に設けられている。これにより、積層体12の焼成時に、硼珪酸ガラスが非磁性体層17から磁性体層16に拡散し、低透磁率部20が形成される。よって、電子部品10では、非磁性体層17に加えて低透磁率部20も磁気飽和の発生の抑制に寄与するようになる。その結果、電子部品10及びその製造方法によれば、優れた直流重畳特性を得ることができる。

【0044】

また、電子部品10の製造方法では、シート積層法によって、開磁路構造を有する電子部品10を得ることができる。より詳細には、電子部品10の製造方法では、z軸方向から平面視したときに、コイル導体18により形成されている環状の軌道の外側に、非磁性セラミックペーストを塗布することによって、非磁性体層17を形成している。そして、焼成時には、磁性体層16において非磁性体層17に接している部分は、低透磁率部20となる。したがって、電子部品10では、図4に示すように、z軸方向から平面視したときに、コイルLよりも外側の領域は、非磁性体層17又は低透磁率部20により構成されるようになる。これにより、コイルLは、開磁路構造をなすようになる。

【0045】

(実験)

本願発明者は、電子部品10が奏する効果をより明確にするために、以下に説明する実験を行った。

【0046】

第1の実験として、FE−WDX(装置名:日本電子JXA−8500F)により、電子部品10内の硼珪酸ガラスの拡散を観察した。図5は、電子部品10のB点(図4参照)におけるSiの拡散を示した図である。白い部分ではSi(すなわち、硼珪酸ガラス)が多いことを意味し、黒い部分ではSi(すなわち、硼珪酸ガラス)が少ないことを意味している。図4によれば、非磁性体層17から周囲の磁性体層16に硼珪酸ガラスが拡散していることが分かる。

【0047】

次に、第2の実験として、電子部品10のC点及びD点(図4参照)のフェライト粒径を観察した。図6(a)は、C点における写真であり、図6(b)は、D点における写真である。図6に示すように、高透磁率部19のフェライト粒径は、低透磁率部20のフェライト粒径よりも大きいことが分かる。

【0048】

第1の実験及び第2の実験によれば、低透磁率部20に硼珪酸ガラスが拡散することによって、低透磁率部20におけるフェライト粒径が小さくなり、低透磁率部20の透磁率μ2が低くなっていることが分かる。

【0049】

次に、第3の実験として、15ターンのターン数を有するコイルLを備えた電子部品10において、Ba−Al−Si系磁器組成物と硼珪酸ガラスとの体積比を変化させて、インダクタンス値減少率及びチップ強度を調べた。インダクタンス値減少率とは、0mA(実際は数mA)印加時のインダクタンス値に対する400mA印加時のインダクタンス値の割合である。なお、電流の周波数は、100MHzとした。インダクタンス値はアジレント製のE4991Aを用いて測定した。チップ強度は、専用の治具にて0.5mm/sの速度で電子部品10に荷重をかけ、電子部品10に破損が発生するときの外力の大きさである。表1は、実験結果を示した表である。

【0050】

【表1】

【0051】

表1によれば、非磁性体層17に含有されている硼珪酸ガラスの割合が増加すれば、インダクタンス値の低下が抑制されることが分かる。すなわち、非磁性体層17に含有されている硼珪酸ガラスの割合が高くなるにしたがって、硼珪酸ガラスの拡散が発生して、低透磁率部20が形成され、直流重畳特性が向上していることが分かる。なお、硼珪酸ガラスの割合は、30体積%以上70体積%以下であることが好ましい。硼珪酸ガラスの割合が、30体積%よりも小さくなる、又は、70%よりも大きくなると、チップ強度が低下するためである。

【0052】

次に、第4の実験として、Ba−Al−Si系磁器組成物の代わりにCu−Zn系フェライトを用いた電子部品10において、Cu−Zn系フェライトと硼珪酸ガラスとの体積比を変化させて、インダクタンス値の低下率及びチップ強度を調べた。Cu−Zn系フェライトは、積層体12の焼成時に収縮する材料である。表2は、実験結果を示した表である。表2において、硼珪酸ガラスの割合が0体積%とは、従来の電子部品に相当する。

【0053】

【表2】

【0054】

表2によれば、非磁性体層17に含有されている硼珪酸ガラスの割合が増加すれば、インダクタンス値の低下が抑制されることが分かる。すなわち、非磁性体層17に含有されている硼珪酸ガラスの割合が高くなるにしたがって、硼珪酸ガラスの拡散が発生して、低透磁率部20が形成され、直流重畳特性が向上していることが分かる。なお、硼珪酸ガラスの割合は、50体積%以上70体積%以下で以下であることが好ましい。硼珪酸ガラスの割合が、50体積%よりも小さくなると、インダクタンス値の減少抑制効果があまり得られなくなり、また70体積%よりも大きくなるとチップ強度が低下するためである。

【0055】

また、表1と表2とを比較すると、硼珪酸ガラスの割合が同じである場合には、Ba−Al−Si系磁器組成物を用いた電子部品10の方が、Cu−Zn系フェライトを用いた電子部品10よりも直流重畳特性が優れていることが分かる。これは、Cu−Zn系フェライトを用いた電子部品10では、積層体12の焼成時に、磁性体層16内のNiが非磁性体層17内に拡散し、非磁性体層17の一部が磁性体層に変化したためである。

【0056】

(第1の変形例)

以下に、第1の変形例に係る電子部品について図面を参照しながら説明する。図7は、第1の変形例に係る電子部品10aの断面構造図である。

【0057】

電子部品10aと電子部品10との相違点は、外部電極14a,14bが設けられている位置である。より詳細には、電子部品10aでは、積層体12のx軸方向の負方向側の側面及び正方向側の側面に外部電極14a,14bが設けられている。以上のような電子部品10aにおいても、電子部品10と同様の作用効果を奏することができる。

【0058】

なお、電子部品10aでは、ビアホール導体によりコイルLと外部電極14a,14bとを接続するのではなく、コイル導体18aと外部電極14aとが、コイル導体18aと一体的に形成されている図示しない接続導体により接続され、コイル導体18gと外部電極14bとが、コイル導体18bと一体的に形成されている図示しない接続導体により接続される。

【0059】

(第2の変形例)

以下に、第2の変形例に係る電子部品について図面を参照しながら説明する。図8は、第2の変形例に係る電子部品10bの断面構造図である。

【0060】

電子部品10bと電子部品10との相違点は、非磁性体層24a〜24gが追加されている点である。より詳細には、非磁性体層24a〜24gはそれぞれ、コイル導体18a〜18gの内側に設けられている。これにより、非磁性体層24a〜24gの周囲には、低透磁率部25が形成されている。以上のような電子部品10bにおいても、電子部品10と同様の作用効果を奏することができる。

【0061】

(第3の変形例)

以下に、第3の変形例に係る電子部品について図面を参照しながら説明する。図9は、第3の変形例に係る電子部品10cの断面構造図である。

【0062】

電子部品10cと電子部品10との相違点は、コイル導体18a〜18g間に非磁性体層22a〜22fが設けられている点である。これにより、非磁性体層22a〜22fの周囲には、低透磁率部26a〜26fが形成されている。以上のような電子部品10cにおいても、電子部品10と同様の作用効果を奏することができる。

【0063】

(その他の実施形態)

本発明に係る電子部品及びその製造方法は、前記実施形態に係る電子部品10,10a〜10cに限らずその要旨の範囲内において変更可能である。

【0064】

なお、電子部品10の製造方法は、シート積層法によるものとしたが、例えば、磁性体層16をグリーンシートによる形成方法に代わって印刷で形成する印刷法であってもよい。

【産業上の利用可能性】

【0065】

以上のように、本発明は、電子部品及びその製造方法に有用であり、特に、優れた直流重畳特性を得ることができる点において優れている。

【符号の説明】

【0066】

L コイル

10,10a〜10c 電子部品

12 積層体

14a,14b 外部電極

16a〜16m 磁性体層

17a〜17m,22a〜22f,24a〜24g 非磁性体層

18a〜18g コイル導体

19a〜19m 高透磁率部

20a〜20m,25,26a〜26f 低透磁率部

【特許請求の範囲】

【請求項1】

磁性体層とガラスを含有する非磁性体層とが積層されて構成されている積層体と、

前記積層体に内蔵されているコイルと、

を備えており、

前記磁性体層において前記非磁性体層に隣接している部分の第2の透磁率は、前記ガラスが拡散していることによって、前記磁性体層において前記非磁性体層に隣接していない部分の第1の透磁率よりも低くなっていること、

を特徴とする電子部品。

【請求項2】

前記コイルは、前記磁性体層上に設けられている複数のコイル導体が接続されることにより、積層方向と平行なコイル軸を有する螺旋状をなしており、

前記非磁性体層は、積層方向から平面視したときに、前記コイル導体が設けられている前記各磁性体層において、該コイル導体により形成されている環状の軌道の外側に設けられていること、

を特徴とする請求項1に記載の電子部品。

【請求項3】

積層方向から平面視したときに、前記積層体における前記コイルよりも外側の領域は、前記非磁性体層又は第2の透磁率を有する前記磁性体層により構成されていること、

を特徴とする請求項2に記載の電子部品。

【請求項4】

前記ガラスは、前記積層体の焼成温度よりも低い軟化点を有すること、

を特徴とする請求項1ないし請求項3のいずれかに記載の電子部品。

【請求項5】

前記非磁性体層は、前記コイルに対して接触していること、

を特徴とする請求項1ないし請求項4のいずれかに記載の電子部品。

【請求項6】

前記非磁性体層は、前記積層体の焼成時に収縮しない材料により作製されていること、

を特徴とする請求項1ないし請求項5のいずれかに記載の電子部品。

【請求項7】

前記非磁性体層は、Zn系フェライトにより作製されていること、

を特徴とする請求項1ないし請求項5のいずれかに記載の電子部品。

【請求項8】

請求項1に記載の電子部品の製造方法であって、

前記磁性体層上に前記コイルのコイル導体を形成する第1の工程と、

前記磁性体層上に前記非磁性体層を形成する第2の工程と、

前記磁性体層を積層して前記積層体を形成する第3の工程と、

前記積層体を焼成する第4の工程と、

を備えていること、

を特徴とする電子部品の製造方法。

【請求項9】

前記ガラスは、前記積層体の焼成温度よりも低い軟化点を有すること、

を特徴とする請求項8に記載の電子部品の製造方法。

【請求項10】

前記コイルは、前記磁性体層上に設けられている前記複数のコイル導体が接続されることにより、積層方向と平行なコイル軸を有する螺旋状をなしており、

前記第2の工程において、積層方向から平面視したときに、前記コイル導体が設けられている前記各磁性体層において、該コイル導体により形成されている環状の軌道の外側に前記非磁性体層を形成すること、

を特徴とする請求項8又は請求項9のいずれかに記載の電子部品の製造方法。

【請求項1】

磁性体層とガラスを含有する非磁性体層とが積層されて構成されている積層体と、

前記積層体に内蔵されているコイルと、

を備えており、

前記磁性体層において前記非磁性体層に隣接している部分の第2の透磁率は、前記ガラスが拡散していることによって、前記磁性体層において前記非磁性体層に隣接していない部分の第1の透磁率よりも低くなっていること、

を特徴とする電子部品。

【請求項2】

前記コイルは、前記磁性体層上に設けられている複数のコイル導体が接続されることにより、積層方向と平行なコイル軸を有する螺旋状をなしており、

前記非磁性体層は、積層方向から平面視したときに、前記コイル導体が設けられている前記各磁性体層において、該コイル導体により形成されている環状の軌道の外側に設けられていること、

を特徴とする請求項1に記載の電子部品。

【請求項3】

積層方向から平面視したときに、前記積層体における前記コイルよりも外側の領域は、前記非磁性体層又は第2の透磁率を有する前記磁性体層により構成されていること、

を特徴とする請求項2に記載の電子部品。

【請求項4】

前記ガラスは、前記積層体の焼成温度よりも低い軟化点を有すること、

を特徴とする請求項1ないし請求項3のいずれかに記載の電子部品。

【請求項5】

前記非磁性体層は、前記コイルに対して接触していること、

を特徴とする請求項1ないし請求項4のいずれかに記載の電子部品。

【請求項6】

前記非磁性体層は、前記積層体の焼成時に収縮しない材料により作製されていること、

を特徴とする請求項1ないし請求項5のいずれかに記載の電子部品。

【請求項7】

前記非磁性体層は、Zn系フェライトにより作製されていること、

を特徴とする請求項1ないし請求項5のいずれかに記載の電子部品。

【請求項8】

請求項1に記載の電子部品の製造方法であって、

前記磁性体層上に前記コイルのコイル導体を形成する第1の工程と、

前記磁性体層上に前記非磁性体層を形成する第2の工程と、

前記磁性体層を積層して前記積層体を形成する第3の工程と、

前記積層体を焼成する第4の工程と、

を備えていること、

を特徴とする電子部品の製造方法。

【請求項9】

前記ガラスは、前記積層体の焼成温度よりも低い軟化点を有すること、

を特徴とする請求項8に記載の電子部品の製造方法。

【請求項10】

前記コイルは、前記磁性体層上に設けられている前記複数のコイル導体が接続されることにより、積層方向と平行なコイル軸を有する螺旋状をなしており、

前記第2の工程において、積層方向から平面視したときに、前記コイル導体が設けられている前記各磁性体層において、該コイル導体により形成されている環状の軌道の外側に前記非磁性体層を形成すること、

を特徴とする請求項8又は請求項9のいずれかに記載の電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図5】

【図6】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図5】

【図6】

【公開番号】特開2013−89657(P2013−89657A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226472(P2011−226472)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]