電子部品収容体の製造方法及び電子部品収容体

【課題】生産効率の向上を図り、コストの低減を可能にする電子部品収容体及び電子部品収容体の製造方法を提供する。

【解決手段】基材2、電子部品を収容するエンボス部6を形成してなる電子部品収容体1の製造方法において、基材2として少なくとも一層の熱収縮性フィルムを有する材料を用い、エンボス形成突起5を有したエンボス形成金型3上で基材2を加熱手段4により加熱することによって、基材2をエンボス形成金型3に倣うように収縮させて、基材2にエンボス形成突起5でエンボス部6を成形する。

【解決手段】基材2、電子部品を収容するエンボス部6を形成してなる電子部品収容体1の製造方法において、基材2として少なくとも一層の熱収縮性フィルムを有する材料を用い、エンボス形成突起5を有したエンボス形成金型3上で基材2を加熱手段4により加熱することによって、基材2をエンボス形成金型3に倣うように収縮させて、基材2にエンボス形成突起5でエンボス部6を成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に微細電子部品の収納、搬送に適した電子部品収容体の製造方法及び電子部品収容体に関する。

【背景技術】

【0002】

従来、微細電子部品用の電子部品収容体として、プラスチック基材に部品収納用のエンボス部を形成してなる電子部品収容体が多く用いられており、この電子部品収容体の製造を寸法精度よく高速で成形可能とした方法が提供されている(例えば、特許文献1,2,3参照。)。

【0003】

上記電子部品収容体を製造する際には、一定幅にスリットされた熱可塑性樹脂製シート(以下単にシートと称す)のエンボス部形成領域を加熱ドラムで加熱軟化させ、その後、成形ドラムに連続的に供給して真空成形、圧空成形または真空圧空成形によりエンボス部を形成し、得られたシートを所定の長さごとに間欠的に温調ガイドに供給する。温調ガイドを所定の温度に保持することによりシートの収縮を抑制する。そして、エンボス部の成形と同期するプレスパンチ金型において多数のスプロケット孔と検査孔とを同時に打ち抜いて形成する。このような方法が例えば特許文献1に開示されている。

【0004】

また、特許文献2では、加熱軟化させた熱可塑性樹脂シートを、ポケット成形部に導き、ストリッパープレートを降下させ、該シートのポケット成形部以外を押えながら圧縮空気を送り込んでポケットを成形し、さらにスプロケット孔ピアスパンチによりスプロケット孔を打ち抜き、ノックアウト機構によりポケットを排出し、次工程に送り出す方法が開示されている。

【0005】

さらに、特許文献3では、雄型と雌型との間に加熱された熱可塑性樹脂製シートを導入し、まず雄型を下降させて収納部の凹穴部を成形した後、さらに雄型を下降させて、凹穴部の底面に電子部品を固定するための凸部を成形する方法が開示されている。

【0006】

現在では、上述した特許文献1〜3に示される方法等を用いて、厚さ0.2mm〜0.6mmのシートを120℃〜150℃程度まで加熱した後にエンボス加工を施すことで電子部品収容体を製造している。

【特許文献1】特開平10−272684号公報

【特許文献2】特開平09−207208号公報

【特許文献3】特開平10−146884号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1〜3は、シートを加熱する工程と加熱したシートを成形する工程とが別々となっている。生産効率の向上を図る場合、製造工程の数が実現の妨げとなることがある。そのため、現状における製造工程数を減らして製造時間を短縮させる必要がある。そのため、現状におけるエンボス形成方法の改善が望まれている。

【0008】

本発明は上記事情に鑑みてなされたもので、生産効率の向上を図り、コストの低減を可能にする電子部品収容体の製造方法及び電子部品収容体を提供する。

【課題を解決するための手段】

【0009】

上記課題の解決手段として、請求項1に記載した発明は、基材に、電子部品を収容するエンボス部を形成してなる電子部品収容体の製造方法において、基材として少なくとも一層の熱収縮性フィルムを有する材料を用い、エンボス形成突起を有したエンボス形成金型上で基材を加熱手段により加熱することによって、基材をエンボス形成金型に倣うように収縮させて、基材にエンボス形成突起でエンボス部を成形することを特徴とする。

【0010】

請求項2に記載した発明は、請求項1において、基材は、加熱温度が60℃以上になると収縮することを特徴とする。

【0011】

請求項3に記載した発明は、請求項1又は請求項2において、基材は、その厚さが0.03〜0.2mmの範囲内であるとともに、その材質がポリエステル系樹脂、ポリスチレン系樹脂及びポリ塩化ビニル系樹脂のうちのいずれかから選択されることを特徴とする。

【0012】

請求項4に記載した発明は、請求項1から3のいずれか一項に記載の製造方法を用いて複数のエンボス部が形成された基材に、搬送用の送り孔を複数打ち抜き形成してなることを特徴とする。

【発明の効果】

【0013】

本発明によれば、加熱により基材自身が収縮することから、エンボス形成金型上で基材を加熱することのみでエンボス部を形成することが可能となる。これにより、加熱工程と、エンボス形成工程とを同時に行うことになるため、製造工程を削減でき、したがって製造時間を短縮することができる。また、複雑な形状のエンボス部を形成する場合でも、複数のエンボス形成工程(金型)を必要とすることなく、エンボス形成突起の形状に沿って瞬時に形成されるため、高速且つ容易にエンボス部を形成することができる。すなわち、エンボス部を所望とする形状に形成するには、エンボス形成金型(エンボス形成突起)の形状を反映させたいエンボス部の形状に予め形成しておくことによって所望のエンボス部を容易に形成することが可能となる。したがって、製造工程の削減により製造時間が短縮され生産効率の向上を図ることができるとともに、雄型及び雌型からなる金型に比べてエンボス形成金型の構造は簡素化されており、設備コストの削減に繋がる。

【0014】

また、請求項2によれば、加熱温度が60℃以上になると収縮する基材のため、従来の加熱温度(120℃〜150℃程度)よりも大幅に低下できることから、エンボス部の形成に必要な電力量を低減させることができる。したがって、製造に要する電力量の削減を図ることができる。

【0015】

さらに、請求項3によれば、基材の厚みが0.03〜0.2mmの範囲内であっても、均一な肉厚を有し十分な保持性を持つ良好なエンボス部を形成することができる。したがって、従来の基材の厚み(0.2mm〜0.6mm)よりも薄くすることができることから製品重量及び体積が削減され、材料に掛かるコストを抑えることができる。

【0016】

請求項4によれば、製造時間を短縮することができ、その上で、複数のエンボス部が形成された基材に、搬出用の送り孔を複数形成しておくことによって、基材を一定間隔で確実且つ容易に搬送することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の第1実施形態の電子部品収容体1の製造方法及び電子部品収容体1について図1から図4を参照しながら説明する。

【0018】

図1に示す電子部品収容体1は、平坦なテープ状の基材本体部2Aに該基材本体部2Aの一方の表面に開口する複数のエンボス部6を搬送方向に所定間隔をおいて多数配列してなるものである。エンボス部6は、基材本体部2Aの幅方向内側に形成される有底の角筒状のもので、基材本体部2Aの他方の表面から基材本体部2Aの長手方向に沿って垂直に突出する一対の側板部9,9と、基材本体部2Aの他方の表面から基材本体部2Aの幅方向に沿って垂直に突出する一対の側板部10,10と、これら側板部9,9及び側板部10,10を繋ぐ基材本体部2Aと平行な底板部11とからなる。これにより、電子部品収容体11は、側板部9,9及び側板部10,10のうちの一方の側板部9,9を基材搬送方向に沿わせた直方体状の収容空間12を内側に形成する。エンボス部6の各寸法は、基材2の縦横方向それぞれにおける収縮率に合わせて設定される。また、エンボス部6の深さは、収容空間12内に装填される電子部品を収容可能な深さとする。なお、エンボス部6は、直方体状の収容空間を形成するものに限らず、円柱状や半球状の収容空間を形成するもの、平面視で楕円や多角形状をなす収容空間を有するもの、複雑な異形状の収容空間を形成するもの等でもよい。その形状は、収容される電子部品の形状に適した形状が選択される。

【0019】

そして、基材本体部2Aの例えば搬送方向に沿う幅方向一側方には、電子部品収容体1の搬送用の複数の送り孔7が搬送方向に並んで形成されている。これら送り孔7は、基材本体部2Aの厚さ方向を例えば円形状に打ち抜いて形成されている。

【0020】

このような電子部品収容体1のエンボス部6内に収納される部品としては、各種の電子部品(BGAタイプの半導体パッケージやチップ部品等)、電気部品、精密機器部品、通信回路モジュール部品、機構部品(回路基板や回路部品等)、その他の分野の小部品、等が考えられる。

【0021】

上記した電子部品収容体1を形成する基材2としては、熱によって収縮するシュリンクフィルム等の熱収縮性プラスチック製フィルムを用いる。その材質は、例えばポリエステル系樹脂、ポリスチレン系樹脂及びポリ塩化ビニル系樹脂のうちのいずれかから適宜選択されるとともにこれらを一層又は数種混合することによって形成され、その厚さは0.03〜0.2mmの範囲内で設定される。基材2の縦横方向それぞれの収縮率は、基材2の成形時に配合される上記原材料の配合比率や収縮後のアニール条件(冷却温度等)などにより調節できる。収縮率とは、文字どおり収縮が完了した状態での収縮率(最大収縮率)である。なお、エンボス部6の寸法設定の容易性を考慮して、基材2の熱収縮率は縦横方向同じ比率であることが好ましい。ここで、基材2の搬送方向寸法及び幅方向寸法(以下、縦寸法及び横寸法ということがある)は、収縮率を考慮した上で適宜設定される。

【0022】

さらに、基材2は、表面に帯電防止剤(非イオン系界面活性剤、アニオン系界面活性剤、カチオン系界面活性剤等)、導電性カーボン(カーボンブラック、グラファイト、カーボンナノチューブ等)、導電性金属酸化物(酸化錫、酸化チタン等)、導電性高分子(ポリアニリン、ポリピロール、ポリチオフェン等)等の導電剤をコーティングして(又は練り込んで)帯電防止性能や導電性を付与したものが好ましい。またこれにより、基材2の表面の傷つき防止にもなる。

【0023】

次に、電子部品収容体1の製造方法について説明する。

本実施形態では、例えば、巻回保持した平坦なテープ状の基材2を繰出ローラからエンボス成形工程へ繰り出し、搬送用ローラ(搬送装置)で次工程へと搬送するよう構成されたものとして述べる。

【0024】

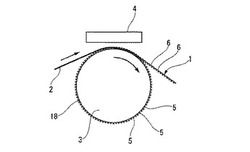

図2に示すように、電子部品収容体1の製造時において、まず、工程上流側から間欠的にエンボス形成工程へと繰り出されるテープ状の基材2は、エンボス形成突起5を有するロータリー型の第1エンボス形成金型3上に連続的に供給される。このとき例えば、第1エンボス形成金型3の両側に配置される繰り出しローラや搬送用ローラの高さ位置を低く設定しておくことにより、基材2の被加工領域が第1エンボス形成金型3に接触する状態になる。

【0025】

第1エンボス形成金型3は、その外周面18に半径方向外方に突出するエンボス形成突起5を全周に亘って複数等間隔で有している。エンボス形成突起5は、図3に示すように、(図3では図示の便宜上平面上にエンボス形成突起25を配置しているが実際には円上に配置される)外周面18から円周方向に沿って垂直に起立する側面19,19と外周面18から軸線方向及び半径方向に沿って起立する側面20,20とこれら側面19,19及び側面20,20を繋ぐ上面21とにより角柱状を呈している。これらエンボス形成突起5は、形成すべきエンボス部6の形状に対応する形状をなし、本実施形態では各側面19,20及び上面21は平坦面となっている。なお、このエンボス形成突起5は、角柱状のものに限らず、円柱状や半球状、平面視で楕円や多角形状をなすもの、複雑な異形状等でも良い。エンボス形成突起5の各ピッチは基材2の収縮を考慮して設定される。このようなエンボス形成突起5を備えてなる第1エンボス形成金型3は、その外周面18に沿って基材2が掛けられ、軸心を中心として回転することで基材2をその搬送方向へと搬送しつつ、エンボス部6の連続形成を可能にする。

【0026】

第1エンボス形成金型3上に供給された基材2は、熱風を送出する加熱装置4によってその被加工領域、つまり、基材2の全体が加熱される。この加熱装置4は、第1エンボス形成金型3の上方に配置され、第1エンボス形成金型3上に搬送される基材2の第1エンボス形成金型3とは反対側(第1エンボス形成金型3の上面21側)から該基材2に対して所定温度の熱風を出力するものである。熱風は基材2の全体を一様に加熱するように送出され、その温度は基材2の収縮開始温度以上、すなわち60℃以上120℃以下に設定されている。このとき例えば、熱風の風速や気流を適宜変化させるように送出することによってその熱風が基材2の表面全体にいきわたるように基材2の表面に沿って流れていく。これにより基材2の全体が一様に速やかに、収縮可能な温度にまで加熱される。

【0027】

このようにして基材2が加熱されると、図4に示すように、第1エンボス形成金型3の形状に倣うように収縮して該基材2が接触していた第1エンボス形成金型3の一部を被覆する。基材2は、加熱装置4から送出される熱風を上方から受けることによってエンボス形成突起5に纏わり付くように変形することから、エンボス形成突起5の形状に沿う形状のエンボス部6が形成される。詳しくは、図3に示されるような基材2が加熱されると、同図に示されるようなエンボス形成突起5の一つ一つだけでなく第1エンボス形成金型3の外周面18まで覆うように収縮する(図4も併せて参照する)。すなわち、エンボス形成突起5の側面19,19によってエンボス部6の側板部9,9が、エンボス形成突起5の側面20,20によってエンボス部6の側板部10,10が形成され、エンボス形成突起5の上面21によってエンボス部6の底板部11が形成される。このようにして、エンボス形成突起5の形状に沿ったエンボス部6が形成される(図1参照)。さらに、基材2が第1エンボス形成金型3の外周面18に倣うことで基材本体部2Aが形成され、複数のエンボス部6を有した電子部品収容体1が形成されることになる。また、基材2の幅方向両端部は第1エンボス形成金型3の幅方向両端縁に至るよう形成される。

【0028】

そして、第1エンボス形成金型3が所定角度で回転し、基材2が間欠的に定尺搬送されることでエンボス形成工程の一サイクルが終了する。このようなエンボス形成サイクルを繰り返し行うことで、テープ状の基材2にエンボス部6が連続して形成される。基材2を搬送する際、図2中の矢印で示されるように時計回りの方向に回転させて、基材2のテンションを一定に保ったまま該基材2を送り出す。基材2は第1エンボス形成金型3の接線方向に送出され、接線角度よりも小さい角度で第1エンボス形成金型3から引き離される。

【0029】

次いで、エンボス部6が形成された基材2を送り孔打抜工程へと送り込み、不図示の打抜装置を用いて該基材2の一側を厚さ方向に打ち抜き、図1に示すような円形状の送り孔7を形成する。送り孔7は、基材2の一側にその搬送方向に沿って連続的に穿孔され、そのピッチはエンボス部6のピッチに関わらず穿設される。形状は、円形状に限らず矩形状でもその他形状でも構わないが、穿孔容易性から円形状や矩形状が好ましい。このようにして電子部品収容体1が製造される。その後、部品収容工程に搬送して微細電子部品をエンボス部6内に収納し、エンボス部6の開口を被覆するカバーを貼着する(不図示)。

【0030】

なお、上述した電子部品収容体1は、予め所定の幅寸法にカットされたテープ状の基材2を用いて形成したが、エンボス部6の形成後に幅寸法を出すようにカットしたり、トレー状の基材にエンボス部6を搬送方向と直交する方向に多列成形した後に所定の幅寸法にカットしても良い。

【0031】

以下、本発明の第2実施形態の電子部品収容体30の製造方法及び電子部品収容体30について、主に図5を参照しながら説明し、上記実施形態と同様の構成及び製造方法についてはその説明を省略する。

【0032】

電子部品収容体30は、トレー状の基材32に、該基材32の一方の表面に開口する複数のエンボス部35を縦横方向にそれぞれ所定間隔をおいて多数配列してなっている。エンボス部35は、基材32の幅方向内側に形成される有底の角筒状のもので、一辺を基材32の搬送方向に沿わせた直方体状の収容空間を内部に形成する。エンボス部35の各寸法は、基材32の縦横方向それぞれにおける収縮率或いは収容される電子部品の大きさに合わせて設定される。なお、エンボス部35は、直方体状の収容空間12を形成するものに限らず、円柱状や半球状の空間を形成するもの、平面視で楕円や多角形状をなすもの、複雑な異形状の空間を形成するもの等でもよい。その形状は、収容される電子部品の形状に適した形状が選択される。

【0033】

さらに、基材32の例えば搬送方向に沿う幅方向一側方には、図示は略すが、第1実施形態と同様、基材32の搬送用の複数の送り孔が搬送方向に並んで形成されている。この送り孔は、不図示の打抜装置によって基材32の厚さ方向を打ち抜いて形成されており、該送り孔を穿設することで不図示の搬送装置によって基材32を次工程に送り出すことが可能となる。

【0034】

次に、電子部品収容体30の製造方法について説明する。

まず、図5(a)に示すように、トレー状の基材32をエンボス成形工程に搬送するには、該基材32を第2エンボス形成金型33と加熱装置4との間に搬送して第2エンボス形成金型33上に載置させる。

【0035】

第2エンボス形成金型33は、トレー状の基材32の大きさに対応する基台33bを備えたもので、その基台33bの上面から垂直に突出するようにして、複数のエンボス形成突起34が上面の縦横方向に互いに所定間隔をおいて多数配列されている。このエンボス形成突起34は、一辺を基材32の搬送方向に沿わせた角柱状をなしている。なお、この形状は角柱状のものに限らず、円柱状や半球状、平面視で楕円や多角形状をなすもの、複雑な異形状等でもよい。このような第2エンボス形成金型33の上方に、該第2エンボス形成金型33に対して略平行な状態で基材32が搬送される。エンボス形成突起34同士のピッチ寸法の設定においては、基材32の熱収縮率が考慮される。

【0036】

加熱装置4は、第2エンボス形成金型33の上方に配置され、第2エンボス形成金型33上に搬送される基材32に向けて熱風を出力するものである。熱風はトレー状の基材32の全体を一様に加熱するように送出され、その温度は基材32の収縮開始温度以上、すなわち60℃以上に設定されている。なお、熱風の風速や気流を適宜変化させるように出力するとより均一に基材32を加熱することができるため好ましい。

【0037】

すると、図5(b)に示すように、加熱された基材32が第2エンボス形成金型33に倣うように収縮して該第2エンボス形成金型33を被覆する。基材32は、加熱装置4から送出される熱風を上方から受けることによってエンボス形成突起34に纏わり付くように変形することから、エンボス形成突起34の形状に沿った形状のエンボス部35が形成されることになる。こうして、基材32の一方の表面側に開口するエンボス部35が該基材32の縦横方向に複数形成されることになる。そして、エンボス部35が形成された基材32を送り孔打抜工程に搬送することでエンボス形成工程の一サイクルが終了し、さらに別のトレー状の基材32が第2エンボス形成金型33上に搬送される。

【0038】

次いで、エンボス部35が形成された基材32に、不図示の打抜装置によって送り孔を基材32の一側方に搬送方向に連続して穿孔する。なお、送り孔は上述した箇所以外に、基材32の搬送方向に列をなすエンボス部35に隣接するようにして、これらエンボス部35の一側方に列をなすよう形成してもよい。このように搬送方向に沿うエンボス部35の列ごとに送り孔を連設することにより、後に基材32をテープ状にスリットすることで複数の電子部品収容体を形成することも可能である。

【0039】

なお、第2エンボス形成金型33を用いて第1実施形態におけるテープ状の基材2にエンボス部35を形成することも可能である。第2エンボス形成金型33上に間欠的に基材2を送り出すことによって基材2に連続的にエンボス部35を形成することができ、電子部品収容体1を製造することが可能である。

【0040】

また、第2エンボス形成金型33の他の実施形態として、基台33bの表面に複数のエンボス形成突起34を基材2の搬送方向に所定間隔をおいて一列のみ配設させてもよい。

【0041】

また、基材32を縦横方向に切断して、エンボス部35を一つのみ備えた電子部品収容体としてもよい。

【0042】

以上述べた本発明の電子部品収容体1,30及びその製造方法によれば、シュリンクフィルム等の熱収縮性プラスチック製フィルムからなる基材2,32は、加熱により収縮する性質を有することから、第1エンボス形成金型3或いは第2エンボス形成金型33上で基材2,32を加熱することのみでエンボス部6,35を形成することが可能となる。これにより、加熱工程と、エンボス形成工程とを同時に行うことになるため製造工程を削減でき、したがって製造時間を短縮することができる。また、エンボス部6,35を複雑な形状に形成する場合でも、従来のように、複数のエンボス形成工程(或いはエンボス形成金型)を必要とすることなく、エンボス形成突起5,34の形状に沿って瞬時に形成されるため、高速且つ容易にエンボス部6,35を形成することができる。すなわち、エンボス部6,35を所望とする形状に形成するには、第1エンボス形成金型3及び第2エンボス形成金型33(エンボス形成突起5,34)の形状を、反映させたいエンボス部6,35の形状に予め形成しておくことによって所望のエンボス部6,35を容易に形成することが可能となる。したがって、製造工程の削減により製造時間が短縮され生産効率の向上を図ることができる。また、第1エンボス形成金型3及び第2エンボス形成金型33は、雄型及び雌型から構成される従来のエンボス形成金型よりも構造が簡素化されたものであるため、設備コストの削減に繋がる。これにより、コストパフォーマンスのある電子部品収容体1,30の製造方法を提供することができる。

【0043】

さらに、加熱温度が60℃以上になると収縮する基材2,32のため、従来の基材2,32加熱温度(120℃〜150℃程度)よりも大幅に低下できることから、エンボス部6,35の形成に必要な電力量を低減させることができる。したがって、製造に要する電力量の削減を図ることができ、コストの削減に繋がる。また、基材2,32の厚みが0.03〜0.2mmの範囲内であっても、均一な肉厚を有し十分な保持性を持つ良好なエンボス部6,35を形成することができる。したがって、従来の基材の厚み(0.2mm〜0.6mm)よりも薄くすることができることから製品重量及び体積が削減され、材料に掛かるコストを抑えることができる。

【0044】

また、複数のエンボス部6,35が形成された基材2,32に、搬出用の送り孔7を複数形成しておくことによって、基材2,32を一定間隔で確実且つ容易に搬送することができる。

【0045】

なお、基材2,32の収縮率は、形成したいエンボス部6,35の深さに関係する。従来と同様のエンボス深さを有するエンボス部6,35を形成するのであれは、上述した実施例に用いた基材2,32の収縮率で十分である。また、基材2,32の縦横方向における収縮率の差は、目安として20%以下、より好ましくは10%以下であることが望まれる。

【0046】

以下本発明の具体的な実施の形態を実施例を挙げて説明するが、本発明はこれらに限定されるものではない。

【実施例1】

【0047】

本実施例では、厚さ0.15mm、幅24mm、材質がポリスチレン系樹脂製の熱収縮性プラスチックフィルム、縦横方向の収縮率が45%の基材2を用いて、エンボス部6を配列したキャリアテープ(電子部品収容体)を第1エンボス形成金型3上で加熱することにより試作した。基材2の表面を加熱装置4によって100℃に加熱し、収縮させることによってエンボス部6を形成することができた。エンボス部6を形成した後に送り孔打抜工程にて送り孔7を打抜いてキャリアテープを製造した。

【実施例2】

【0048】

本実施例では、厚さ0.10mm、幅16mm、材質がPET系樹脂製の熱収縮性プラスチックフィルム、縦横方向の収縮率が50%の基材2を用いて、エンボス部6を配列したキャリアテープ(電子部品収容体)を、基材2の搬送方向にエンボス部35が一列に配設された第2エンボス形成金型33上で加熱することにより試作した。基材2の表面を加熱装置4によって85℃に加熱し、収縮させることによってエンボス部6を形成することができた。エンボス部35を形成した後に送り孔打抜工程にて送り孔7を打抜いてキャリアテープを製造した。

【図面の簡単な説明】

【0049】

【図1】本発明の第1実施形態の電子部品収容体を示す斜視図である。

【図2】本発明の第1実施形態の電子部品収容体の製造工程の説明図であり、基材をエンボス形成工程内に搬送した状態を示す。

【図3】本発明の第1実施形態の電子部品収容体の製造工程において基材をエンボス形成工程内に搬送した状態を示す斜視図である。

【図4】本発明の第1実施形態の電子部品収容体の製造工程の説明図であり、基材にエンボス部を形成した状態を示す。

【図5】本発明の第2実施形態の電子部品収容体の製造工程の説明図であり、(a)は基材をエンボス形成工程内に搬送した状態、(b)は基材にエンボス部を形成した状態をそれぞれ示す。

【符号の説明】

【0050】

1,30 電子部品収容体

2,32 基材

7 送り孔

6,35 エンボス部

3 第1エンボス形成金型

33 第2エンボス形成金型

5,34 エンボス形成突起

【技術分野】

【0001】

本発明は、特に微細電子部品の収納、搬送に適した電子部品収容体の製造方法及び電子部品収容体に関する。

【背景技術】

【0002】

従来、微細電子部品用の電子部品収容体として、プラスチック基材に部品収納用のエンボス部を形成してなる電子部品収容体が多く用いられており、この電子部品収容体の製造を寸法精度よく高速で成形可能とした方法が提供されている(例えば、特許文献1,2,3参照。)。

【0003】

上記電子部品収容体を製造する際には、一定幅にスリットされた熱可塑性樹脂製シート(以下単にシートと称す)のエンボス部形成領域を加熱ドラムで加熱軟化させ、その後、成形ドラムに連続的に供給して真空成形、圧空成形または真空圧空成形によりエンボス部を形成し、得られたシートを所定の長さごとに間欠的に温調ガイドに供給する。温調ガイドを所定の温度に保持することによりシートの収縮を抑制する。そして、エンボス部の成形と同期するプレスパンチ金型において多数のスプロケット孔と検査孔とを同時に打ち抜いて形成する。このような方法が例えば特許文献1に開示されている。

【0004】

また、特許文献2では、加熱軟化させた熱可塑性樹脂シートを、ポケット成形部に導き、ストリッパープレートを降下させ、該シートのポケット成形部以外を押えながら圧縮空気を送り込んでポケットを成形し、さらにスプロケット孔ピアスパンチによりスプロケット孔を打ち抜き、ノックアウト機構によりポケットを排出し、次工程に送り出す方法が開示されている。

【0005】

さらに、特許文献3では、雄型と雌型との間に加熱された熱可塑性樹脂製シートを導入し、まず雄型を下降させて収納部の凹穴部を成形した後、さらに雄型を下降させて、凹穴部の底面に電子部品を固定するための凸部を成形する方法が開示されている。

【0006】

現在では、上述した特許文献1〜3に示される方法等を用いて、厚さ0.2mm〜0.6mmのシートを120℃〜150℃程度まで加熱した後にエンボス加工を施すことで電子部品収容体を製造している。

【特許文献1】特開平10−272684号公報

【特許文献2】特開平09−207208号公報

【特許文献3】特開平10−146884号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1〜3は、シートを加熱する工程と加熱したシートを成形する工程とが別々となっている。生産効率の向上を図る場合、製造工程の数が実現の妨げとなることがある。そのため、現状における製造工程数を減らして製造時間を短縮させる必要がある。そのため、現状におけるエンボス形成方法の改善が望まれている。

【0008】

本発明は上記事情に鑑みてなされたもので、生産効率の向上を図り、コストの低減を可能にする電子部品収容体の製造方法及び電子部品収容体を提供する。

【課題を解決するための手段】

【0009】

上記課題の解決手段として、請求項1に記載した発明は、基材に、電子部品を収容するエンボス部を形成してなる電子部品収容体の製造方法において、基材として少なくとも一層の熱収縮性フィルムを有する材料を用い、エンボス形成突起を有したエンボス形成金型上で基材を加熱手段により加熱することによって、基材をエンボス形成金型に倣うように収縮させて、基材にエンボス形成突起でエンボス部を成形することを特徴とする。

【0010】

請求項2に記載した発明は、請求項1において、基材は、加熱温度が60℃以上になると収縮することを特徴とする。

【0011】

請求項3に記載した発明は、請求項1又は請求項2において、基材は、その厚さが0.03〜0.2mmの範囲内であるとともに、その材質がポリエステル系樹脂、ポリスチレン系樹脂及びポリ塩化ビニル系樹脂のうちのいずれかから選択されることを特徴とする。

【0012】

請求項4に記載した発明は、請求項1から3のいずれか一項に記載の製造方法を用いて複数のエンボス部が形成された基材に、搬送用の送り孔を複数打ち抜き形成してなることを特徴とする。

【発明の効果】

【0013】

本発明によれば、加熱により基材自身が収縮することから、エンボス形成金型上で基材を加熱することのみでエンボス部を形成することが可能となる。これにより、加熱工程と、エンボス形成工程とを同時に行うことになるため、製造工程を削減でき、したがって製造時間を短縮することができる。また、複雑な形状のエンボス部を形成する場合でも、複数のエンボス形成工程(金型)を必要とすることなく、エンボス形成突起の形状に沿って瞬時に形成されるため、高速且つ容易にエンボス部を形成することができる。すなわち、エンボス部を所望とする形状に形成するには、エンボス形成金型(エンボス形成突起)の形状を反映させたいエンボス部の形状に予め形成しておくことによって所望のエンボス部を容易に形成することが可能となる。したがって、製造工程の削減により製造時間が短縮され生産効率の向上を図ることができるとともに、雄型及び雌型からなる金型に比べてエンボス形成金型の構造は簡素化されており、設備コストの削減に繋がる。

【0014】

また、請求項2によれば、加熱温度が60℃以上になると収縮する基材のため、従来の加熱温度(120℃〜150℃程度)よりも大幅に低下できることから、エンボス部の形成に必要な電力量を低減させることができる。したがって、製造に要する電力量の削減を図ることができる。

【0015】

さらに、請求項3によれば、基材の厚みが0.03〜0.2mmの範囲内であっても、均一な肉厚を有し十分な保持性を持つ良好なエンボス部を形成することができる。したがって、従来の基材の厚み(0.2mm〜0.6mm)よりも薄くすることができることから製品重量及び体積が削減され、材料に掛かるコストを抑えることができる。

【0016】

請求項4によれば、製造時間を短縮することができ、その上で、複数のエンボス部が形成された基材に、搬出用の送り孔を複数形成しておくことによって、基材を一定間隔で確実且つ容易に搬送することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の第1実施形態の電子部品収容体1の製造方法及び電子部品収容体1について図1から図4を参照しながら説明する。

【0018】

図1に示す電子部品収容体1は、平坦なテープ状の基材本体部2Aに該基材本体部2Aの一方の表面に開口する複数のエンボス部6を搬送方向に所定間隔をおいて多数配列してなるものである。エンボス部6は、基材本体部2Aの幅方向内側に形成される有底の角筒状のもので、基材本体部2Aの他方の表面から基材本体部2Aの長手方向に沿って垂直に突出する一対の側板部9,9と、基材本体部2Aの他方の表面から基材本体部2Aの幅方向に沿って垂直に突出する一対の側板部10,10と、これら側板部9,9及び側板部10,10を繋ぐ基材本体部2Aと平行な底板部11とからなる。これにより、電子部品収容体11は、側板部9,9及び側板部10,10のうちの一方の側板部9,9を基材搬送方向に沿わせた直方体状の収容空間12を内側に形成する。エンボス部6の各寸法は、基材2の縦横方向それぞれにおける収縮率に合わせて設定される。また、エンボス部6の深さは、収容空間12内に装填される電子部品を収容可能な深さとする。なお、エンボス部6は、直方体状の収容空間を形成するものに限らず、円柱状や半球状の収容空間を形成するもの、平面視で楕円や多角形状をなす収容空間を有するもの、複雑な異形状の収容空間を形成するもの等でもよい。その形状は、収容される電子部品の形状に適した形状が選択される。

【0019】

そして、基材本体部2Aの例えば搬送方向に沿う幅方向一側方には、電子部品収容体1の搬送用の複数の送り孔7が搬送方向に並んで形成されている。これら送り孔7は、基材本体部2Aの厚さ方向を例えば円形状に打ち抜いて形成されている。

【0020】

このような電子部品収容体1のエンボス部6内に収納される部品としては、各種の電子部品(BGAタイプの半導体パッケージやチップ部品等)、電気部品、精密機器部品、通信回路モジュール部品、機構部品(回路基板や回路部品等)、その他の分野の小部品、等が考えられる。

【0021】

上記した電子部品収容体1を形成する基材2としては、熱によって収縮するシュリンクフィルム等の熱収縮性プラスチック製フィルムを用いる。その材質は、例えばポリエステル系樹脂、ポリスチレン系樹脂及びポリ塩化ビニル系樹脂のうちのいずれかから適宜選択されるとともにこれらを一層又は数種混合することによって形成され、その厚さは0.03〜0.2mmの範囲内で設定される。基材2の縦横方向それぞれの収縮率は、基材2の成形時に配合される上記原材料の配合比率や収縮後のアニール条件(冷却温度等)などにより調節できる。収縮率とは、文字どおり収縮が完了した状態での収縮率(最大収縮率)である。なお、エンボス部6の寸法設定の容易性を考慮して、基材2の熱収縮率は縦横方向同じ比率であることが好ましい。ここで、基材2の搬送方向寸法及び幅方向寸法(以下、縦寸法及び横寸法ということがある)は、収縮率を考慮した上で適宜設定される。

【0022】

さらに、基材2は、表面に帯電防止剤(非イオン系界面活性剤、アニオン系界面活性剤、カチオン系界面活性剤等)、導電性カーボン(カーボンブラック、グラファイト、カーボンナノチューブ等)、導電性金属酸化物(酸化錫、酸化チタン等)、導電性高分子(ポリアニリン、ポリピロール、ポリチオフェン等)等の導電剤をコーティングして(又は練り込んで)帯電防止性能や導電性を付与したものが好ましい。またこれにより、基材2の表面の傷つき防止にもなる。

【0023】

次に、電子部品収容体1の製造方法について説明する。

本実施形態では、例えば、巻回保持した平坦なテープ状の基材2を繰出ローラからエンボス成形工程へ繰り出し、搬送用ローラ(搬送装置)で次工程へと搬送するよう構成されたものとして述べる。

【0024】

図2に示すように、電子部品収容体1の製造時において、まず、工程上流側から間欠的にエンボス形成工程へと繰り出されるテープ状の基材2は、エンボス形成突起5を有するロータリー型の第1エンボス形成金型3上に連続的に供給される。このとき例えば、第1エンボス形成金型3の両側に配置される繰り出しローラや搬送用ローラの高さ位置を低く設定しておくことにより、基材2の被加工領域が第1エンボス形成金型3に接触する状態になる。

【0025】

第1エンボス形成金型3は、その外周面18に半径方向外方に突出するエンボス形成突起5を全周に亘って複数等間隔で有している。エンボス形成突起5は、図3に示すように、(図3では図示の便宜上平面上にエンボス形成突起25を配置しているが実際には円上に配置される)外周面18から円周方向に沿って垂直に起立する側面19,19と外周面18から軸線方向及び半径方向に沿って起立する側面20,20とこれら側面19,19及び側面20,20を繋ぐ上面21とにより角柱状を呈している。これらエンボス形成突起5は、形成すべきエンボス部6の形状に対応する形状をなし、本実施形態では各側面19,20及び上面21は平坦面となっている。なお、このエンボス形成突起5は、角柱状のものに限らず、円柱状や半球状、平面視で楕円や多角形状をなすもの、複雑な異形状等でも良い。エンボス形成突起5の各ピッチは基材2の収縮を考慮して設定される。このようなエンボス形成突起5を備えてなる第1エンボス形成金型3は、その外周面18に沿って基材2が掛けられ、軸心を中心として回転することで基材2をその搬送方向へと搬送しつつ、エンボス部6の連続形成を可能にする。

【0026】

第1エンボス形成金型3上に供給された基材2は、熱風を送出する加熱装置4によってその被加工領域、つまり、基材2の全体が加熱される。この加熱装置4は、第1エンボス形成金型3の上方に配置され、第1エンボス形成金型3上に搬送される基材2の第1エンボス形成金型3とは反対側(第1エンボス形成金型3の上面21側)から該基材2に対して所定温度の熱風を出力するものである。熱風は基材2の全体を一様に加熱するように送出され、その温度は基材2の収縮開始温度以上、すなわち60℃以上120℃以下に設定されている。このとき例えば、熱風の風速や気流を適宜変化させるように送出することによってその熱風が基材2の表面全体にいきわたるように基材2の表面に沿って流れていく。これにより基材2の全体が一様に速やかに、収縮可能な温度にまで加熱される。

【0027】

このようにして基材2が加熱されると、図4に示すように、第1エンボス形成金型3の形状に倣うように収縮して該基材2が接触していた第1エンボス形成金型3の一部を被覆する。基材2は、加熱装置4から送出される熱風を上方から受けることによってエンボス形成突起5に纏わり付くように変形することから、エンボス形成突起5の形状に沿う形状のエンボス部6が形成される。詳しくは、図3に示されるような基材2が加熱されると、同図に示されるようなエンボス形成突起5の一つ一つだけでなく第1エンボス形成金型3の外周面18まで覆うように収縮する(図4も併せて参照する)。すなわち、エンボス形成突起5の側面19,19によってエンボス部6の側板部9,9が、エンボス形成突起5の側面20,20によってエンボス部6の側板部10,10が形成され、エンボス形成突起5の上面21によってエンボス部6の底板部11が形成される。このようにして、エンボス形成突起5の形状に沿ったエンボス部6が形成される(図1参照)。さらに、基材2が第1エンボス形成金型3の外周面18に倣うことで基材本体部2Aが形成され、複数のエンボス部6を有した電子部品収容体1が形成されることになる。また、基材2の幅方向両端部は第1エンボス形成金型3の幅方向両端縁に至るよう形成される。

【0028】

そして、第1エンボス形成金型3が所定角度で回転し、基材2が間欠的に定尺搬送されることでエンボス形成工程の一サイクルが終了する。このようなエンボス形成サイクルを繰り返し行うことで、テープ状の基材2にエンボス部6が連続して形成される。基材2を搬送する際、図2中の矢印で示されるように時計回りの方向に回転させて、基材2のテンションを一定に保ったまま該基材2を送り出す。基材2は第1エンボス形成金型3の接線方向に送出され、接線角度よりも小さい角度で第1エンボス形成金型3から引き離される。

【0029】

次いで、エンボス部6が形成された基材2を送り孔打抜工程へと送り込み、不図示の打抜装置を用いて該基材2の一側を厚さ方向に打ち抜き、図1に示すような円形状の送り孔7を形成する。送り孔7は、基材2の一側にその搬送方向に沿って連続的に穿孔され、そのピッチはエンボス部6のピッチに関わらず穿設される。形状は、円形状に限らず矩形状でもその他形状でも構わないが、穿孔容易性から円形状や矩形状が好ましい。このようにして電子部品収容体1が製造される。その後、部品収容工程に搬送して微細電子部品をエンボス部6内に収納し、エンボス部6の開口を被覆するカバーを貼着する(不図示)。

【0030】

なお、上述した電子部品収容体1は、予め所定の幅寸法にカットされたテープ状の基材2を用いて形成したが、エンボス部6の形成後に幅寸法を出すようにカットしたり、トレー状の基材にエンボス部6を搬送方向と直交する方向に多列成形した後に所定の幅寸法にカットしても良い。

【0031】

以下、本発明の第2実施形態の電子部品収容体30の製造方法及び電子部品収容体30について、主に図5を参照しながら説明し、上記実施形態と同様の構成及び製造方法についてはその説明を省略する。

【0032】

電子部品収容体30は、トレー状の基材32に、該基材32の一方の表面に開口する複数のエンボス部35を縦横方向にそれぞれ所定間隔をおいて多数配列してなっている。エンボス部35は、基材32の幅方向内側に形成される有底の角筒状のもので、一辺を基材32の搬送方向に沿わせた直方体状の収容空間を内部に形成する。エンボス部35の各寸法は、基材32の縦横方向それぞれにおける収縮率或いは収容される電子部品の大きさに合わせて設定される。なお、エンボス部35は、直方体状の収容空間12を形成するものに限らず、円柱状や半球状の空間を形成するもの、平面視で楕円や多角形状をなすもの、複雑な異形状の空間を形成するもの等でもよい。その形状は、収容される電子部品の形状に適した形状が選択される。

【0033】

さらに、基材32の例えば搬送方向に沿う幅方向一側方には、図示は略すが、第1実施形態と同様、基材32の搬送用の複数の送り孔が搬送方向に並んで形成されている。この送り孔は、不図示の打抜装置によって基材32の厚さ方向を打ち抜いて形成されており、該送り孔を穿設することで不図示の搬送装置によって基材32を次工程に送り出すことが可能となる。

【0034】

次に、電子部品収容体30の製造方法について説明する。

まず、図5(a)に示すように、トレー状の基材32をエンボス成形工程に搬送するには、該基材32を第2エンボス形成金型33と加熱装置4との間に搬送して第2エンボス形成金型33上に載置させる。

【0035】

第2エンボス形成金型33は、トレー状の基材32の大きさに対応する基台33bを備えたもので、その基台33bの上面から垂直に突出するようにして、複数のエンボス形成突起34が上面の縦横方向に互いに所定間隔をおいて多数配列されている。このエンボス形成突起34は、一辺を基材32の搬送方向に沿わせた角柱状をなしている。なお、この形状は角柱状のものに限らず、円柱状や半球状、平面視で楕円や多角形状をなすもの、複雑な異形状等でもよい。このような第2エンボス形成金型33の上方に、該第2エンボス形成金型33に対して略平行な状態で基材32が搬送される。エンボス形成突起34同士のピッチ寸法の設定においては、基材32の熱収縮率が考慮される。

【0036】

加熱装置4は、第2エンボス形成金型33の上方に配置され、第2エンボス形成金型33上に搬送される基材32に向けて熱風を出力するものである。熱風はトレー状の基材32の全体を一様に加熱するように送出され、その温度は基材32の収縮開始温度以上、すなわち60℃以上に設定されている。なお、熱風の風速や気流を適宜変化させるように出力するとより均一に基材32を加熱することができるため好ましい。

【0037】

すると、図5(b)に示すように、加熱された基材32が第2エンボス形成金型33に倣うように収縮して該第2エンボス形成金型33を被覆する。基材32は、加熱装置4から送出される熱風を上方から受けることによってエンボス形成突起34に纏わり付くように変形することから、エンボス形成突起34の形状に沿った形状のエンボス部35が形成されることになる。こうして、基材32の一方の表面側に開口するエンボス部35が該基材32の縦横方向に複数形成されることになる。そして、エンボス部35が形成された基材32を送り孔打抜工程に搬送することでエンボス形成工程の一サイクルが終了し、さらに別のトレー状の基材32が第2エンボス形成金型33上に搬送される。

【0038】

次いで、エンボス部35が形成された基材32に、不図示の打抜装置によって送り孔を基材32の一側方に搬送方向に連続して穿孔する。なお、送り孔は上述した箇所以外に、基材32の搬送方向に列をなすエンボス部35に隣接するようにして、これらエンボス部35の一側方に列をなすよう形成してもよい。このように搬送方向に沿うエンボス部35の列ごとに送り孔を連設することにより、後に基材32をテープ状にスリットすることで複数の電子部品収容体を形成することも可能である。

【0039】

なお、第2エンボス形成金型33を用いて第1実施形態におけるテープ状の基材2にエンボス部35を形成することも可能である。第2エンボス形成金型33上に間欠的に基材2を送り出すことによって基材2に連続的にエンボス部35を形成することができ、電子部品収容体1を製造することが可能である。

【0040】

また、第2エンボス形成金型33の他の実施形態として、基台33bの表面に複数のエンボス形成突起34を基材2の搬送方向に所定間隔をおいて一列のみ配設させてもよい。

【0041】

また、基材32を縦横方向に切断して、エンボス部35を一つのみ備えた電子部品収容体としてもよい。

【0042】

以上述べた本発明の電子部品収容体1,30及びその製造方法によれば、シュリンクフィルム等の熱収縮性プラスチック製フィルムからなる基材2,32は、加熱により収縮する性質を有することから、第1エンボス形成金型3或いは第2エンボス形成金型33上で基材2,32を加熱することのみでエンボス部6,35を形成することが可能となる。これにより、加熱工程と、エンボス形成工程とを同時に行うことになるため製造工程を削減でき、したがって製造時間を短縮することができる。また、エンボス部6,35を複雑な形状に形成する場合でも、従来のように、複数のエンボス形成工程(或いはエンボス形成金型)を必要とすることなく、エンボス形成突起5,34の形状に沿って瞬時に形成されるため、高速且つ容易にエンボス部6,35を形成することができる。すなわち、エンボス部6,35を所望とする形状に形成するには、第1エンボス形成金型3及び第2エンボス形成金型33(エンボス形成突起5,34)の形状を、反映させたいエンボス部6,35の形状に予め形成しておくことによって所望のエンボス部6,35を容易に形成することが可能となる。したがって、製造工程の削減により製造時間が短縮され生産効率の向上を図ることができる。また、第1エンボス形成金型3及び第2エンボス形成金型33は、雄型及び雌型から構成される従来のエンボス形成金型よりも構造が簡素化されたものであるため、設備コストの削減に繋がる。これにより、コストパフォーマンスのある電子部品収容体1,30の製造方法を提供することができる。

【0043】

さらに、加熱温度が60℃以上になると収縮する基材2,32のため、従来の基材2,32加熱温度(120℃〜150℃程度)よりも大幅に低下できることから、エンボス部6,35の形成に必要な電力量を低減させることができる。したがって、製造に要する電力量の削減を図ることができ、コストの削減に繋がる。また、基材2,32の厚みが0.03〜0.2mmの範囲内であっても、均一な肉厚を有し十分な保持性を持つ良好なエンボス部6,35を形成することができる。したがって、従来の基材の厚み(0.2mm〜0.6mm)よりも薄くすることができることから製品重量及び体積が削減され、材料に掛かるコストを抑えることができる。

【0044】

また、複数のエンボス部6,35が形成された基材2,32に、搬出用の送り孔7を複数形成しておくことによって、基材2,32を一定間隔で確実且つ容易に搬送することができる。

【0045】

なお、基材2,32の収縮率は、形成したいエンボス部6,35の深さに関係する。従来と同様のエンボス深さを有するエンボス部6,35を形成するのであれは、上述した実施例に用いた基材2,32の収縮率で十分である。また、基材2,32の縦横方向における収縮率の差は、目安として20%以下、より好ましくは10%以下であることが望まれる。

【0046】

以下本発明の具体的な実施の形態を実施例を挙げて説明するが、本発明はこれらに限定されるものではない。

【実施例1】

【0047】

本実施例では、厚さ0.15mm、幅24mm、材質がポリスチレン系樹脂製の熱収縮性プラスチックフィルム、縦横方向の収縮率が45%の基材2を用いて、エンボス部6を配列したキャリアテープ(電子部品収容体)を第1エンボス形成金型3上で加熱することにより試作した。基材2の表面を加熱装置4によって100℃に加熱し、収縮させることによってエンボス部6を形成することができた。エンボス部6を形成した後に送り孔打抜工程にて送り孔7を打抜いてキャリアテープを製造した。

【実施例2】

【0048】

本実施例では、厚さ0.10mm、幅16mm、材質がPET系樹脂製の熱収縮性プラスチックフィルム、縦横方向の収縮率が50%の基材2を用いて、エンボス部6を配列したキャリアテープ(電子部品収容体)を、基材2の搬送方向にエンボス部35が一列に配設された第2エンボス形成金型33上で加熱することにより試作した。基材2の表面を加熱装置4によって85℃に加熱し、収縮させることによってエンボス部6を形成することができた。エンボス部35を形成した後に送り孔打抜工程にて送り孔7を打抜いてキャリアテープを製造した。

【図面の簡単な説明】

【0049】

【図1】本発明の第1実施形態の電子部品収容体を示す斜視図である。

【図2】本発明の第1実施形態の電子部品収容体の製造工程の説明図であり、基材をエンボス形成工程内に搬送した状態を示す。

【図3】本発明の第1実施形態の電子部品収容体の製造工程において基材をエンボス形成工程内に搬送した状態を示す斜視図である。

【図4】本発明の第1実施形態の電子部品収容体の製造工程の説明図であり、基材にエンボス部を形成した状態を示す。

【図5】本発明の第2実施形態の電子部品収容体の製造工程の説明図であり、(a)は基材をエンボス形成工程内に搬送した状態、(b)は基材にエンボス部を形成した状態をそれぞれ示す。

【符号の説明】

【0050】

1,30 電子部品収容体

2,32 基材

7 送り孔

6,35 エンボス部

3 第1エンボス形成金型

33 第2エンボス形成金型

5,34 エンボス形成突起

【特許請求の範囲】

【請求項1】

基材に、電子部品を収容するエンボス部を形成してなる電子部品収容体の製造方法において、

前記基材として少なくとも一層の熱収縮性フィルムを有する材料を用い、

エンボス形成突起を有したエンボス形成金型上で前記基材を加熱手段により加熱することによって、前記基材を前記エンボス形成金型に倣うように収縮させて、前記基材に前記エンボス形成突起で前記エンボス部を成形することを特徴とする電子部品収容体の製造方法。

【請求項2】

前記基材は、加熱温度が60℃以上になると収縮することを特徴とする請求項1に記載の電子部品収容体の製造方法。

【請求項3】

前記基材は、その厚さが0.03〜0.2mmの範囲内であるとともに、その材質がポリエステル系樹脂、ポリスチレン系樹脂及びポリ塩化ビニル系樹脂のうちのいずれかから選択されることを特徴とする請求項1又は2に記載の電子部品収容体の製造方法。

【請求項4】

請求項1から3のいずれか一項に記載の製造方法を用いて複数のエンボス部が形成された基材に、搬送用の送り孔を複数打ち抜き形成してなることを特徴とする電子部品収容体。

【請求項1】

基材に、電子部品を収容するエンボス部を形成してなる電子部品収容体の製造方法において、

前記基材として少なくとも一層の熱収縮性フィルムを有する材料を用い、

エンボス形成突起を有したエンボス形成金型上で前記基材を加熱手段により加熱することによって、前記基材を前記エンボス形成金型に倣うように収縮させて、前記基材に前記エンボス形成突起で前記エンボス部を成形することを特徴とする電子部品収容体の製造方法。

【請求項2】

前記基材は、加熱温度が60℃以上になると収縮することを特徴とする請求項1に記載の電子部品収容体の製造方法。

【請求項3】

前記基材は、その厚さが0.03〜0.2mmの範囲内であるとともに、その材質がポリエステル系樹脂、ポリスチレン系樹脂及びポリ塩化ビニル系樹脂のうちのいずれかから選択されることを特徴とする請求項1又は2に記載の電子部品収容体の製造方法。

【請求項4】

請求項1から3のいずれか一項に記載の製造方法を用いて複数のエンボス部が形成された基材に、搬送用の送り孔を複数打ち抜き形成してなることを特徴とする電子部品収容体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−126169(P2007−126169A)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願番号】特願2005−319537(P2005−319537)

【出願日】平成17年11月2日(2005.11.2)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願日】平成17年11月2日(2005.11.2)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]