電子部品固定治具

【課題】 作業環境により電子部品の浮き、剥離、変形が生じるのを抑制することができる電子部品固定治具を提供する。

【解決手段】 基材1の表面に、フレキシブルプリント配線板を着脱自在に保持する左右一対の密着層2を並べ備える。そして、JIS Z 0237の90°引き剥がし法に準拠し、幅10mmで厚さ25μmのポリイミドフィルム4を被着体として一対の密着層2に密着させ、10℃、15%RHの環境下でポリイミドフィルム4を一対の密着層2から剥離する際の密着剥離強度の平均値をL(N/25mm)、20℃、50%RHの環境下でポリイミドフィルム4を一対の密着層2から剥離する際の密着剥離強度の平均値をN(N/25mm)、30℃、80%RHの環境下でポリイミドフィルム4を一対の密着層2から剥離する際の密着剥離強度の平均値をH(N/25mm)とした場合、L/Nの値を0.9〜1.2の範囲内とし、かつH/Nの値を0.7〜1.1の範囲内とする。

【解決手段】 基材1の表面に、フレキシブルプリント配線板を着脱自在に保持する左右一対の密着層2を並べ備える。そして、JIS Z 0237の90°引き剥がし法に準拠し、幅10mmで厚さ25μmのポリイミドフィルム4を被着体として一対の密着層2に密着させ、10℃、15%RHの環境下でポリイミドフィルム4を一対の密着層2から剥離する際の密着剥離強度の平均値をL(N/25mm)、20℃、50%RHの環境下でポリイミドフィルム4を一対の密着層2から剥離する際の密着剥離強度の平均値をN(N/25mm)、30℃、80%RHの環境下でポリイミドフィルム4を一対の密着層2から剥離する際の密着剥離強度の平均値をH(N/25mm)とした場合、L/Nの値を0.9〜1.2の範囲内とし、かつH/Nの値を0.7〜1.1の範囲内とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハンドリングが困難な電子部品、例えばフレキシブルプリント配線板等を搭載固定したり、小型の電子部品を搭載して作業効率に資することのできる電子部品固定治具に関するものである。

【背景技術】

【0002】

携帯電話に代表される携帯機器には配線基板が内蔵されるが、この配線基板としては省スペース化や屈曲性に優れるフレキシブルプリント配線板(FPCともいう)が多用され、このフレキシブルプリント配線板には、単独ではハンドリングが困難な程に小型化された複数の電子部品(例えば抵抗素子、コンデンサ、インダクタ、フィルタ等)が実装される。

【0003】

この電子部品の実装はクリームハンダの印刷作業、電子部品のマウント作業、ハンダリフロー作業等を通じて行われ、これらの作業の後に、検査、洗浄、カットの作業が実施される。

これらの作業においては、フレキシブルプリント配線板を平坦に固定したり、工程間で搬送しなければならない関係上、フレキシブルプリント配線板を搭載固定する電子部品固定治具が必要とされる(特許文献1参照)。係る電子部品固定治具は、図示しないが、基材の表面にフレキシブルプリント配線板を着脱自在に保持する微粘着性の密着層が積層されている。

【特許文献1】特許第3435157号

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来における電子部品固定治具は、以上のように基材に微粘着性の密着層が単に積層されるに止まるので、作業環境によりフレキシブルプリント配線板の浮き、剥離、変形が生じるという問題がある。

【0005】

本発明は上記に鑑みなされたもので、作業環境により電子部品の浮き、剥離、変形が生じるのを抑制することができる電子部品固定治具を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、基材の両面のうち少なくとも片面の一部に、電子部品を着脱自在に保持する密着層を備え、

JIS Z 0237の90°引き剥がし法に準拠し、厚さ25μmのポリイミドフィルムを密着層に密着させ、10℃、15%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をL(N/25mm)、20℃、50%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をN(N/25mm)、30℃、80%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をH(N/25mm)とした場合、L/Nの値を0.9〜1.2の範囲内とし、かつH/Nの値を0.7〜1.1の範囲内としたことを特徴としている。

【0007】

なお、密着層は、弾性のエラストマーからなり、このエラストマーのJIS A硬度をエラストマーの厚さで除した値が10〜1,500の範囲内であることが好ましい。

【0008】

ここで、特許請求の範囲における密着層は、基材の両面あるいは片面の全部又は一部に単数複数積層される。電子部品には、少なくとも単数複数のフレキシブルプリント配線板、チップ部品、抵抗素子、セラミックコンデンサ、インダクタ、フィルタ等が含まれる。

【発明の効果】

【0009】

本発明によれば、作業環境により電子部品の浮き、剥離、変形が生じるのを有効に抑制することができるという効果がある。

【発明を実施するための最良の形態】

【0010】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における電子部品固定治具は、図1ないし図5に示すように、平坦な基材1の表面に、複数のフレキシブルプリント配線板3を着脱自在に保持する左右一対の密着層2を間隔をおいて並べ備え、JIS Z 0237の90°引き剥がし法に準拠し、幅10mmで厚さ25μmのポリイミドフィルム4を被着体として一対の密着層2に密着させ、10℃、15%RHの環境下でポリイミドフィルム4を一対の密着層2から上方に剥離する際の密着剥離強度の平均値をL(N/25mm)、20℃、50%RHの環境下でポリイミドフィルム4を一対の密着層2から剥離する際の密着剥離強度の平均値をN(N/25mm)、30℃、80%RHの環境下でポリイミドフィルム4を一対の密着層2から剥離する際の密着剥離強度の平均値をH(N/25mm)とした場合、L/Nの値を0.9〜1.2の範囲内とし、かつH/Nの値を0.7〜1.1の範囲内とするようにしている。

【0011】

基材1は、例えば0.5〜10mmの厚さを有する所定の材料により剛性の平板に形成される。この基材1の材料は、特に限定されるものではないが、アルミニウム合金、ステンレス、マグネシウム合金、ガラス繊維強化エポキシ樹脂、ガラスが好ましい。これは、これらの材料が耐熱性、耐熱変形性、加工性に優れること、アルミニウム合金、マグネシウム合金、ガラス繊維強化エポキシ樹脂の場合には、軽量であるからである。また、ステンレスの場合には、SUS430等磁石による搬送、固定が可能になり、ガラスの場合には、面精度に優れるからである。

【0012】

基材1は、図2に示すように主に平面長方形に形成されるが、必要に応じ、多角形、円形、楕円形、円の一部を切り欠いた形等に形成される。この基材1には、既に実装された電子部品や補強板の位置、形状に応じたザグリ、穴、フレキシブルプリント配線板3用の位置決め穴、電子部品固定治具自体を作業テーブルに位置合わせするための穴等が選択的に加工される。

【0013】

各密着層2は、耐熱性や弾性等に優れるフッ素系やシリコーン系のエラストマー等を使用して平面帯形に形成され、複数のフレキシブルプリント配線板3を着脱自在に密着固定する。この密着層2は、フレキシブルプリント配線板3の実装に使用される場合、ハンダリフロー温度に耐えることが要求され、又溶剤で抽出される成分が300ppm以下、好ましくは100ppm以下、より好ましくは10ppm以下とされる。フッ素系のエラストマーの具体例としては、フッ化ビニリデン系フッ素ゴム、テトラフルオロエチレン‐プロピレン系フッ素ゴム、フルオロホスファゼン系フッ素ゴム、パーフルオロホリエーテル系フッ素ゴム等があげられる。

【0014】

係る密着層2の製造方法については、特に限定されるものではないが、例えば基材1の全表面又は表面の一部に、上記エラストマー組成物をスクリーン印刷、メタルマスク印刷、ディッピング、ドクターブレードコーティング、ナイフコーティング、バーコーティング、スピンコーティング、ロールコーティング等の方法により塗布し、硬化させることにより製造することができる。

【0015】

また、金型に基材1をインサートしてコンプレッションやインジェクション等の方法により成形することもできるし、カレンダー、押出、プレス等によりシートを成形し、このシートを基材1に貼着することにより製造することもできる。

【0016】

エラストマー組成物には、密着層2の強度を向上させる補強性フィラーや疎水性シリカ等が必要に応じて添加されるが、この場合には、混合ムラ等を防止する観点から各種のミキサー等を用いて混合される。

【0017】

密着層2は、そのJIS A硬度/厚さ(mm)の値が10〜1,500、好ましくは10〜1,000の範囲に設定されるとともに、JIS A硬度が20〜75度、好ましくは20〜50度、厚さが0.05〜2mmの範囲に設定される。これは、密着層2のJIS A硬度/厚さ(mm)の値が10未満の場合には、密着層2が柔らかく厚くなるので、剥離時における密着層2の変形量や振幅が大きくなるからである。逆に、密着層2のJIS A硬度/厚さ(mm)の値が1,500を超える場合には、振幅を抑制することができるものの、密着層2が硬く薄くなるので、密着層2にフレキシブルプリント配線板3を十分に保持することができなくなるからである。

【0018】

なお、密着層2のフレキシブルプリント配線板3に対する密着力は、同じ組成であれば、密着層2の表面が鏡面であるほど強くなり、粗面であるほど弱くなる。また、密着層2は、厚くなるほど強くなり、薄くなると弱くなる。このため、密着層2の密着力を意図的・部分的に調整したい場合には、面粗度や厚さを調整すれば良く、それ以外では均一に形成することが好ましい。

【0019】

具体的な密着強度としては、固定しようとするフレキシブルプリント配線板3等の電子部品により適宜設定すれば良く、固定時には確実に密着し、取り外す際には電子部品が破損変形しないような強度に設定される。

【0020】

JIS Z 0237に規定される90°引き剥がし法の実施に際しては、サンプリング10回/秒とし、平均値を算出することが好ましい。L/Nの値は0.9〜1.2の範囲内とされるが、これは、規格として設定される密着強度の測定環境がおおよそ20℃、50%RHであり、これに対して低温低湿環境下での密着強度が変化してL/Nの値が0.9〜1.2の範囲を超える場合には、作業環境変化に対して当初設定した密着強度が得られないため、0.9を下回るときには、フレキシブルプリント配線板3を十分に固定することができず、クリームハンダの印刷ズレや部品の搭載ミス等を招きやすくなるからである。

【0021】

逆に、1.2を上回るときには、作業終了後のフレキシブルプリント配線板3を取り外す際、フレキシブルプリント配線板3が変形したり、破損する不具合を生じる可能性があるからである。さらに、上記振幅も大きくなる傾向があり、搭載した電子部品の脱落を招くおそれもあるからである。

【0022】

H/Nの値は0.7〜1.1の範囲内とされるが、これは、規格として設定される密着強度の測定環境がおおよそ20℃、50%RHであり、これに対して高温高湿環境下での密着強度が変化してH/Nの値が0.7〜1.1の範囲を超える場合には、作業環境変化に対して当初設定した密着強度が得られないため、0.7を下回るときには、フレキシブルプリント配線板3を十分に固定することができず、クリームハンダの印刷ズレや部品の搭載ミス等を招きやすくなるからである。

【0023】

逆に、1.1を上回るときには、作業終了後のフレキシブルプリント配線板3を取り外す際、フレキシブルプリント配線板3が変形したり、破損する不具合を生じる可能性があるからである。さらに、上記振幅も大きくなる傾向があり、搭載した電子部品の脱落するおそれがあるという理由に基づく。

なお、湿度の依存性については、密着層2にフィラーとして添加する疎水性シリカにより制御することができる。

【0024】

上記によれば、L/Nの値を0.9〜1.2の範囲内とするとともに、H/Nの値を0.7〜1.1の範囲内とするので、作業環境によるフレキシブルプリント配線板3の浮き、剥離、変形をきわめて有効に抑制防止することができる。また、密着層2のエラストマーの溶剤抽出成分を300ppm以下とすれば、加熱時における低分子成分の揮発や再付着を抑制防止したり、密着部分の移行を有効に防ぐことができる。

【0025】

さらに、密着層2に添加する補強性フィラーとして、ケイ素系表面処理剤により処理されたヒュームドシリカを選択すれば、密着層2の母材強度を向上させて破損を防ぎ、破断した小さなエラストマーの切片が電子部品に付着するのを抑制防止することができる。さらにまた、未処理のヒュームドシリカを分散させるためのオイル成分(ウェッターともいう)の添加が不要となり、移行のおそれのある成分の含有防止も期待できる。

【実施例】

【0026】

以下、本発明に係る電子部品固定治具の実施例を比較例と共に説明する。

先ず、クラス1000のクリーンルーム内において、アルミニウム板からなる基材の表面に、表1に示す条件で左右一対の密着層を間隔をおいてスクリーン印刷し、実施例1〜6、比較例1〜4の電子部品固定治具をそれぞれ複数製造した。

【0027】

基材は、t1.0mm×150mm×250mmの大きさとし、反りやねじれを0.1mm以下とした。各密着層は、幅20mm、厚さ50μmとした。複数の電子部品固定治具を製造したら、10℃15%RHの環境下、20℃50%RHの環境下、及び30℃80%RHの環境下に、電子部品固定治具、厚さ25μmのポリイミドフィルム、及び測定装置をそれぞれ6時間放置し、電子部品固定治具にポリイミドフィルムを密着させた。

【0028】

次いで、JIS Z 0237に規定される90°引き剥がし法により、ポリイミドフィルムを密着層から剥離する際の密着剥離強度を測定し、その後、電子部品固定治具の密着層にフレキシブルプリント配線板を密着させ、フレキシブルプリント配線板の変形、浮き、剥がれ、部品脱落の有無を観察した。

【0029】

90°引き剥がし法の実施に際しては、サンプリング10回/秒として平均値を算出した。また、フレキシブルプリント配線板は、密着Nの強度が0.10〜0.13N/25mmの実施例3、比較例2、4では、ポリイミド厚さ25μm、銅箔厚さ18μmの片面配線板、密着Nの強度が0.15〜0.17N/25mmの実施例2、6では、ポリイミド厚さ50μm、銅箔厚さ35μmの片面配線板、密着Nの強度が0.21〜0.23N/25mmの実施例1、5、比較例1では、ポリイミド厚さ75μm、銅箔厚さ35μmの片面配線板、密着Nの強度が0.28〜0.33N/25mmの実施例4、比較例3、6では、ポリイミド厚さ75μm、銅箔厚さ18μmの両面配線板、0.39N/25mmの比較例5では、ポリイミド厚さ100μm、銅箔厚さ35μmの両面配線板とし、端子部を金メッキ処理した。

【0030】

【表1】

【0031】

観察結果

実施例1、2、3の場合には、フッ素ゴムを使用して疎水性シリカの添加量により密着強度を調整し、L/N、H/N共に本発明の範囲内とした。これらの場合には、フレキシブルプリント配線板の変形、浮き、剥がれ、部品脱落のない良好な結果を得ることができた。

【0032】

実施例4、5、6の場合には、シリコーンゴムを使用して疎水性シリカの添加量により密着強度を調整し、L/N、H/N共に本発明の範囲内とした。これらの場合にも、フレキシブルプリント配線板の変形、浮き、剥がれ、部品脱落のない良好な結果を得ることができた。

【0033】

これに対し、比較例1、3の場合には、実施例1、4それぞれの組成に界面活性剤を添加したので、H/Nの値が本発明の範囲を下回り、フレキシブルプリント配線板の浮きや剥がれが確認された。

比較例2、4の場合には、実施例3、6それぞれの疎水シリカを親水性シリカに変更したので、L/N、H/N共に本発明の範囲外となり、フレキシブルプリント配線板の変形、浮き、剥がれ、部品脱落の全項目で不具合が確認された。

【0034】

比較例5の場合には、実施例4に対して粘着成分10phrを添加したので、H/Nの値が本発明の範囲を上回り、フレキシブルプリント配線板の変形、浮き、剥がれ、部品脱落の全項目で不具合が確認された。

さらに、比較例6の場合には、実施例4に対して粘着成分5phrを添加したので、L/Nの値が本発明の範囲を下回り、フレキシブルプリント配線板の浮きと剥がれが生じてしまった。

【図面の簡単な説明】

【0035】

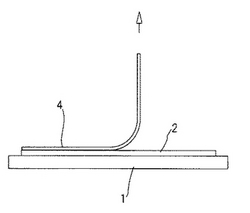

【図1】本発明に係る電子部品固定治具の実施形態における90°引き剥がし法の実施状態を示す説明図である。

【図2】本発明に係る電子部品固定治具の実施形態における使用状態を示す平面説明図である。

【図3】図2の断面説明図である。

【図4】本発明に係る電子部品固定治具の実施形態を示す平面説明図である。

【図5】図4の断面説明図である。

【符号の説明】

【0036】

1 基材

2 密着層

3 フレキシブルプリント配線板(電子部品)

4 ポリイミドフィルム

【技術分野】

【0001】

本発明は、ハンドリングが困難な電子部品、例えばフレキシブルプリント配線板等を搭載固定したり、小型の電子部品を搭載して作業効率に資することのできる電子部品固定治具に関するものである。

【背景技術】

【0002】

携帯電話に代表される携帯機器には配線基板が内蔵されるが、この配線基板としては省スペース化や屈曲性に優れるフレキシブルプリント配線板(FPCともいう)が多用され、このフレキシブルプリント配線板には、単独ではハンドリングが困難な程に小型化された複数の電子部品(例えば抵抗素子、コンデンサ、インダクタ、フィルタ等)が実装される。

【0003】

この電子部品の実装はクリームハンダの印刷作業、電子部品のマウント作業、ハンダリフロー作業等を通じて行われ、これらの作業の後に、検査、洗浄、カットの作業が実施される。

これらの作業においては、フレキシブルプリント配線板を平坦に固定したり、工程間で搬送しなければならない関係上、フレキシブルプリント配線板を搭載固定する電子部品固定治具が必要とされる(特許文献1参照)。係る電子部品固定治具は、図示しないが、基材の表面にフレキシブルプリント配線板を着脱自在に保持する微粘着性の密着層が積層されている。

【特許文献1】特許第3435157号

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来における電子部品固定治具は、以上のように基材に微粘着性の密着層が単に積層されるに止まるので、作業環境によりフレキシブルプリント配線板の浮き、剥離、変形が生じるという問題がある。

【0005】

本発明は上記に鑑みなされたもので、作業環境により電子部品の浮き、剥離、変形が生じるのを抑制することができる電子部品固定治具を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、基材の両面のうち少なくとも片面の一部に、電子部品を着脱自在に保持する密着層を備え、

JIS Z 0237の90°引き剥がし法に準拠し、厚さ25μmのポリイミドフィルムを密着層に密着させ、10℃、15%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をL(N/25mm)、20℃、50%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をN(N/25mm)、30℃、80%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をH(N/25mm)とした場合、L/Nの値を0.9〜1.2の範囲内とし、かつH/Nの値を0.7〜1.1の範囲内としたことを特徴としている。

【0007】

なお、密着層は、弾性のエラストマーからなり、このエラストマーのJIS A硬度をエラストマーの厚さで除した値が10〜1,500の範囲内であることが好ましい。

【0008】

ここで、特許請求の範囲における密着層は、基材の両面あるいは片面の全部又は一部に単数複数積層される。電子部品には、少なくとも単数複数のフレキシブルプリント配線板、チップ部品、抵抗素子、セラミックコンデンサ、インダクタ、フィルタ等が含まれる。

【発明の効果】

【0009】

本発明によれば、作業環境により電子部品の浮き、剥離、変形が生じるのを有効に抑制することができるという効果がある。

【発明を実施するための最良の形態】

【0010】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における電子部品固定治具は、図1ないし図5に示すように、平坦な基材1の表面に、複数のフレキシブルプリント配線板3を着脱自在に保持する左右一対の密着層2を間隔をおいて並べ備え、JIS Z 0237の90°引き剥がし法に準拠し、幅10mmで厚さ25μmのポリイミドフィルム4を被着体として一対の密着層2に密着させ、10℃、15%RHの環境下でポリイミドフィルム4を一対の密着層2から上方に剥離する際の密着剥離強度の平均値をL(N/25mm)、20℃、50%RHの環境下でポリイミドフィルム4を一対の密着層2から剥離する際の密着剥離強度の平均値をN(N/25mm)、30℃、80%RHの環境下でポリイミドフィルム4を一対の密着層2から剥離する際の密着剥離強度の平均値をH(N/25mm)とした場合、L/Nの値を0.9〜1.2の範囲内とし、かつH/Nの値を0.7〜1.1の範囲内とするようにしている。

【0011】

基材1は、例えば0.5〜10mmの厚さを有する所定の材料により剛性の平板に形成される。この基材1の材料は、特に限定されるものではないが、アルミニウム合金、ステンレス、マグネシウム合金、ガラス繊維強化エポキシ樹脂、ガラスが好ましい。これは、これらの材料が耐熱性、耐熱変形性、加工性に優れること、アルミニウム合金、マグネシウム合金、ガラス繊維強化エポキシ樹脂の場合には、軽量であるからである。また、ステンレスの場合には、SUS430等磁石による搬送、固定が可能になり、ガラスの場合には、面精度に優れるからである。

【0012】

基材1は、図2に示すように主に平面長方形に形成されるが、必要に応じ、多角形、円形、楕円形、円の一部を切り欠いた形等に形成される。この基材1には、既に実装された電子部品や補強板の位置、形状に応じたザグリ、穴、フレキシブルプリント配線板3用の位置決め穴、電子部品固定治具自体を作業テーブルに位置合わせするための穴等が選択的に加工される。

【0013】

各密着層2は、耐熱性や弾性等に優れるフッ素系やシリコーン系のエラストマー等を使用して平面帯形に形成され、複数のフレキシブルプリント配線板3を着脱自在に密着固定する。この密着層2は、フレキシブルプリント配線板3の実装に使用される場合、ハンダリフロー温度に耐えることが要求され、又溶剤で抽出される成分が300ppm以下、好ましくは100ppm以下、より好ましくは10ppm以下とされる。フッ素系のエラストマーの具体例としては、フッ化ビニリデン系フッ素ゴム、テトラフルオロエチレン‐プロピレン系フッ素ゴム、フルオロホスファゼン系フッ素ゴム、パーフルオロホリエーテル系フッ素ゴム等があげられる。

【0014】

係る密着層2の製造方法については、特に限定されるものではないが、例えば基材1の全表面又は表面の一部に、上記エラストマー組成物をスクリーン印刷、メタルマスク印刷、ディッピング、ドクターブレードコーティング、ナイフコーティング、バーコーティング、スピンコーティング、ロールコーティング等の方法により塗布し、硬化させることにより製造することができる。

【0015】

また、金型に基材1をインサートしてコンプレッションやインジェクション等の方法により成形することもできるし、カレンダー、押出、プレス等によりシートを成形し、このシートを基材1に貼着することにより製造することもできる。

【0016】

エラストマー組成物には、密着層2の強度を向上させる補強性フィラーや疎水性シリカ等が必要に応じて添加されるが、この場合には、混合ムラ等を防止する観点から各種のミキサー等を用いて混合される。

【0017】

密着層2は、そのJIS A硬度/厚さ(mm)の値が10〜1,500、好ましくは10〜1,000の範囲に設定されるとともに、JIS A硬度が20〜75度、好ましくは20〜50度、厚さが0.05〜2mmの範囲に設定される。これは、密着層2のJIS A硬度/厚さ(mm)の値が10未満の場合には、密着層2が柔らかく厚くなるので、剥離時における密着層2の変形量や振幅が大きくなるからである。逆に、密着層2のJIS A硬度/厚さ(mm)の値が1,500を超える場合には、振幅を抑制することができるものの、密着層2が硬く薄くなるので、密着層2にフレキシブルプリント配線板3を十分に保持することができなくなるからである。

【0018】

なお、密着層2のフレキシブルプリント配線板3に対する密着力は、同じ組成であれば、密着層2の表面が鏡面であるほど強くなり、粗面であるほど弱くなる。また、密着層2は、厚くなるほど強くなり、薄くなると弱くなる。このため、密着層2の密着力を意図的・部分的に調整したい場合には、面粗度や厚さを調整すれば良く、それ以外では均一に形成することが好ましい。

【0019】

具体的な密着強度としては、固定しようとするフレキシブルプリント配線板3等の電子部品により適宜設定すれば良く、固定時には確実に密着し、取り外す際には電子部品が破損変形しないような強度に設定される。

【0020】

JIS Z 0237に規定される90°引き剥がし法の実施に際しては、サンプリング10回/秒とし、平均値を算出することが好ましい。L/Nの値は0.9〜1.2の範囲内とされるが、これは、規格として設定される密着強度の測定環境がおおよそ20℃、50%RHであり、これに対して低温低湿環境下での密着強度が変化してL/Nの値が0.9〜1.2の範囲を超える場合には、作業環境変化に対して当初設定した密着強度が得られないため、0.9を下回るときには、フレキシブルプリント配線板3を十分に固定することができず、クリームハンダの印刷ズレや部品の搭載ミス等を招きやすくなるからである。

【0021】

逆に、1.2を上回るときには、作業終了後のフレキシブルプリント配線板3を取り外す際、フレキシブルプリント配線板3が変形したり、破損する不具合を生じる可能性があるからである。さらに、上記振幅も大きくなる傾向があり、搭載した電子部品の脱落を招くおそれもあるからである。

【0022】

H/Nの値は0.7〜1.1の範囲内とされるが、これは、規格として設定される密着強度の測定環境がおおよそ20℃、50%RHであり、これに対して高温高湿環境下での密着強度が変化してH/Nの値が0.7〜1.1の範囲を超える場合には、作業環境変化に対して当初設定した密着強度が得られないため、0.7を下回るときには、フレキシブルプリント配線板3を十分に固定することができず、クリームハンダの印刷ズレや部品の搭載ミス等を招きやすくなるからである。

【0023】

逆に、1.1を上回るときには、作業終了後のフレキシブルプリント配線板3を取り外す際、フレキシブルプリント配線板3が変形したり、破損する不具合を生じる可能性があるからである。さらに、上記振幅も大きくなる傾向があり、搭載した電子部品の脱落するおそれがあるという理由に基づく。

なお、湿度の依存性については、密着層2にフィラーとして添加する疎水性シリカにより制御することができる。

【0024】

上記によれば、L/Nの値を0.9〜1.2の範囲内とするとともに、H/Nの値を0.7〜1.1の範囲内とするので、作業環境によるフレキシブルプリント配線板3の浮き、剥離、変形をきわめて有効に抑制防止することができる。また、密着層2のエラストマーの溶剤抽出成分を300ppm以下とすれば、加熱時における低分子成分の揮発や再付着を抑制防止したり、密着部分の移行を有効に防ぐことができる。

【0025】

さらに、密着層2に添加する補強性フィラーとして、ケイ素系表面処理剤により処理されたヒュームドシリカを選択すれば、密着層2の母材強度を向上させて破損を防ぎ、破断した小さなエラストマーの切片が電子部品に付着するのを抑制防止することができる。さらにまた、未処理のヒュームドシリカを分散させるためのオイル成分(ウェッターともいう)の添加が不要となり、移行のおそれのある成分の含有防止も期待できる。

【実施例】

【0026】

以下、本発明に係る電子部品固定治具の実施例を比較例と共に説明する。

先ず、クラス1000のクリーンルーム内において、アルミニウム板からなる基材の表面に、表1に示す条件で左右一対の密着層を間隔をおいてスクリーン印刷し、実施例1〜6、比較例1〜4の電子部品固定治具をそれぞれ複数製造した。

【0027】

基材は、t1.0mm×150mm×250mmの大きさとし、反りやねじれを0.1mm以下とした。各密着層は、幅20mm、厚さ50μmとした。複数の電子部品固定治具を製造したら、10℃15%RHの環境下、20℃50%RHの環境下、及び30℃80%RHの環境下に、電子部品固定治具、厚さ25μmのポリイミドフィルム、及び測定装置をそれぞれ6時間放置し、電子部品固定治具にポリイミドフィルムを密着させた。

【0028】

次いで、JIS Z 0237に規定される90°引き剥がし法により、ポリイミドフィルムを密着層から剥離する際の密着剥離強度を測定し、その後、電子部品固定治具の密着層にフレキシブルプリント配線板を密着させ、フレキシブルプリント配線板の変形、浮き、剥がれ、部品脱落の有無を観察した。

【0029】

90°引き剥がし法の実施に際しては、サンプリング10回/秒として平均値を算出した。また、フレキシブルプリント配線板は、密着Nの強度が0.10〜0.13N/25mmの実施例3、比較例2、4では、ポリイミド厚さ25μm、銅箔厚さ18μmの片面配線板、密着Nの強度が0.15〜0.17N/25mmの実施例2、6では、ポリイミド厚さ50μm、銅箔厚さ35μmの片面配線板、密着Nの強度が0.21〜0.23N/25mmの実施例1、5、比較例1では、ポリイミド厚さ75μm、銅箔厚さ35μmの片面配線板、密着Nの強度が0.28〜0.33N/25mmの実施例4、比較例3、6では、ポリイミド厚さ75μm、銅箔厚さ18μmの両面配線板、0.39N/25mmの比較例5では、ポリイミド厚さ100μm、銅箔厚さ35μmの両面配線板とし、端子部を金メッキ処理した。

【0030】

【表1】

【0031】

観察結果

実施例1、2、3の場合には、フッ素ゴムを使用して疎水性シリカの添加量により密着強度を調整し、L/N、H/N共に本発明の範囲内とした。これらの場合には、フレキシブルプリント配線板の変形、浮き、剥がれ、部品脱落のない良好な結果を得ることができた。

【0032】

実施例4、5、6の場合には、シリコーンゴムを使用して疎水性シリカの添加量により密着強度を調整し、L/N、H/N共に本発明の範囲内とした。これらの場合にも、フレキシブルプリント配線板の変形、浮き、剥がれ、部品脱落のない良好な結果を得ることができた。

【0033】

これに対し、比較例1、3の場合には、実施例1、4それぞれの組成に界面活性剤を添加したので、H/Nの値が本発明の範囲を下回り、フレキシブルプリント配線板の浮きや剥がれが確認された。

比較例2、4の場合には、実施例3、6それぞれの疎水シリカを親水性シリカに変更したので、L/N、H/N共に本発明の範囲外となり、フレキシブルプリント配線板の変形、浮き、剥がれ、部品脱落の全項目で不具合が確認された。

【0034】

比較例5の場合には、実施例4に対して粘着成分10phrを添加したので、H/Nの値が本発明の範囲を上回り、フレキシブルプリント配線板の変形、浮き、剥がれ、部品脱落の全項目で不具合が確認された。

さらに、比較例6の場合には、実施例4に対して粘着成分5phrを添加したので、L/Nの値が本発明の範囲を下回り、フレキシブルプリント配線板の浮きと剥がれが生じてしまった。

【図面の簡単な説明】

【0035】

【図1】本発明に係る電子部品固定治具の実施形態における90°引き剥がし法の実施状態を示す説明図である。

【図2】本発明に係る電子部品固定治具の実施形態における使用状態を示す平面説明図である。

【図3】図2の断面説明図である。

【図4】本発明に係る電子部品固定治具の実施形態を示す平面説明図である。

【図5】図4の断面説明図である。

【符号の説明】

【0036】

1 基材

2 密着層

3 フレキシブルプリント配線板(電子部品)

4 ポリイミドフィルム

【特許請求の範囲】

【請求項1】

基材の両面のうち少なくとも片面の一部に、電子部品を着脱自在に保持する密着層を備え、

JIS Z 0237の90°引き剥がし法に準拠し、厚さ25μmのポリイミドフィルムを密着層に密着させ、10℃、15%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をL(N/25mm)、20℃、50%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をN(N/25mm)、30℃、80%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をH(N/25mm)とした場合、L/Nの値を0.9〜1.2の範囲内とし、かつH/Nの値を0.7〜1.1の範囲内としたことを特徴とする電子部品固定治具。

【請求項1】

基材の両面のうち少なくとも片面の一部に、電子部品を着脱自在に保持する密着層を備え、

JIS Z 0237の90°引き剥がし法に準拠し、厚さ25μmのポリイミドフィルムを密着層に密着させ、10℃、15%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をL(N/25mm)、20℃、50%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をN(N/25mm)、30℃、80%RHの環境下でポリイミドフィルムを密着層から剥離する際の密着剥離強度の平均値をH(N/25mm)とした場合、L/Nの値を0.9〜1.2の範囲内とし、かつH/Nの値を0.7〜1.1の範囲内としたことを特徴とする電子部品固定治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−210495(P2006−210495A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−18170(P2005−18170)

【出願日】平成17年1月26日(2005.1.26)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月26日(2005.1.26)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]