電子部品埋込み型印刷回路基板及びその製造方法

【課題】印刷回路基板内に電子部品を直接内蔵し、固定せずに脱着自在に形成することによって、基板の歩留まりに伴う部品損失を減らすことができる、電子部品埋込み型印刷回路基板及びその製造方法を提供する。

【解決手段】本発明の電子部品埋込み型印刷回路基板100は、中空構造の電子部品ケース120が設けられたベース基板110と、電子部品ケース120に挿入される電子部品150と、ベース基板110の上下面に設けられた回路パターン層131、132と、これらの回路パターン層131、132を覆う絶縁層160とを含む。

【解決手段】本発明の電子部品埋込み型印刷回路基板100は、中空構造の電子部品ケース120が設けられたベース基板110と、電子部品ケース120に挿入される電子部品150と、ベース基板110の上下面に設けられた回路パターン層131、132と、これらの回路パターン層131、132を覆う絶縁層160とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品埋込み型印刷回路基板及びその製造方法に関し、特に、印刷回路基板を内蔵する電子部品を脱着自在に形成することによって、基板の歩留まりに伴う損失を節減すると共に、大量生産及び手軽にアップグレード可能な電子部品埋込み型印刷回路基板及びその製造方法に関する。

【背景技術】

【0002】

半導体パッケージにおいてプロファイル減少と多様な機能を要求する市場の傾向に応じて印刷回路基板の具現においても多様な技術が求められている。

【0003】

例えば、FCBGA(Flip Chip Ball Grid Array)パッケージの製造において、IC部品の電気的導電性端子またはランドは、リフロー可能なソルダバンプまたはボールを用いて、基板の表面上にダイボンド領域の対応ランドに直接半田つけられる。

【0004】

電子部品などは、基板トレースを含む電気的導電性経路の階層を通じて電子システムの他の素子に機能的に接続される。該基板トレースは、一般に、システムのICなどの電子部品間で伝送される信号を運ぶ。FCBGAの場合、基板上端のICと下端のキャパシタとが各々表面実装される。この場合、基板の厚さだけICとキャパシタとを接続する回路の経路、すなわち接続回路の長さが増え、インピダンス値が増加してしまって、電気的性能に悪影響を及ぼすことになる。また、下端面の一定な面積をチップ実装のために使うしかないため、例えば、下端の全面にボールアレイを望む使用者には、要求を充足させることができないなど、設計自由度が制限される。

【0005】

これに対する解決方案として、部品を基板中に挿入して回路の経路を減らす部品組込み技術が示されている。

【0006】

電子部品埋込み型印刷回路基板は、既存の基板上にパッケージ形態で実装された能動/受動(active/passive)電子部品を、既に製作された有機基板に内蔵することによって、冗長表面的確保による多重機能(Multi-functioning)、信号伝達ラインの最小化による高周波低損失/高効率技術への対応、及び小型化の期待を満足させる、一種の次世代3次元パッケージ技術を形成すると共に、新形態の高機能パッケージングトレンドを導き出すことができる。

【0007】

次に、従来の電子部品埋込み型印刷回路基板の製造過程について説明する。従来の電子部品埋込み型印刷回路基板は、電子部品が配置されるキャビティが形成され、両面に回路パターンが設けられた絶縁層と該絶縁層の一面に付着されたテープを含む基板本体とを準備するステップと、電子部品を絶縁層のキャビティ内に配置するステップと、電子部品が配置されたキャビティ内に絶縁層を積層し、電子部品を絶縁材に埋め込むステップと、電子部品が絶縁材によって基板本体に固定されると、テープを取り除くステップと、絶縁材の両面にビア及び回路パターンを含む回路層を形成するステップとによって製造される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】韓国特許公開第10-2006-0048664号公報

【特許文献2】韓国特許公開第10-2007-0111569号公報

【特許文献3】韓国特許公開第10-2010-0133768号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、このように製造される電子部品埋込み型印刷回路基板は、電子部品自体を内蔵するもので、電子部品の不良がある場合、該印刷回路基板自体を廃棄しなければならないという問題がある。

【0010】

そのため、部品及び基板の歩留まりが全体生産費用に含まれて、高価の部品を内蔵するには困難さがある。

【0011】

本発明は上記の問題点に鑑みて成されたものであって、印刷回路基板内に電子部品を直接内蔵し、固定せずに脱着自在に形成することによって、基板の歩留まりに伴う部品損失を減らすことができる、電子部品埋込み型印刷回路基板及びその製造方法を提供することに、その目的がある。

【0012】

本発明の他の目的は、印刷回路基板の内部に設けられたケースの外面に金属パターン層を形成することによって、キャビティによる空間損失を減らすことができる、電子部品埋込み型印刷回路基板及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を解決するために、本発明による電子部品埋込み型印刷回路基板は、中空構造の電子部品ケースが設けられたベース基板と、前記電子部品ケースに挿入される電子部品と、前記ベース基板の上下面に設けられた回路パターン層と、前記回路パターン層を覆う絶縁層とを含む。

【0014】

前記電子部品ケースは、開口部が露出するように前記ベース基板の一側に形成される。

【0015】

前記電子部品ケースは、電子部品と接合される複数の接続端子を含む。

【0016】

前記電子部品は、電子部品ケースと接合される複数のソルダボールを含む。

【0017】

前記ベース基板は、上下面に設けられた回路パターン層を接続するビアをさらに含む。

【0018】

前記ベース基板は、銅箔積層板(CCL)またはエポキシ系樹脂で形成される。

【0019】

前記絶縁層は、ソルダレジスト層で形成される。

【0020】

前記電子部品ケースは、外面に回路パターン層が形成される。

【0021】

前記絶縁層は、積層されたビルドアップ層で形成される。

【0022】

また、上記目的を解決するために、本発明による電子部品埋込み型印刷回路基板の製造方法は、(A)銅箔が設けられたベース基板を準備するステップと、(B)前記ベース基板にキャビティを形成し、一面に支持テープを付着するステップと、(C)前記キャビティに電子部品ケースを配置するステップと、(D)前記ベース基板の支持テープを取り除いて、回路パターン層を形成するステップと、(E)前記ベース基板に絶縁層を積層するステップと、(F)前記電子部品ケースに電子部品を挿入するステップとを含む。

【0023】

前記電子部品ケースは、外面に回路パターン層が形成される。

【0024】

前記ステップ(C)において、前記電子部品ケースは、開口部が露出するように前記ベース基板の一側に配置される。

【0025】

また、前記電子部品ケースには、電子部品と接合するように複数の接続端子が形成される。

【0026】

前記ステップ(E)にて、前記絶縁層は、ソルダレジスト層で形成される。

【0027】

また、前記ステップ(E)にて、前記絶縁層は、積層されたビルドアップ層で形成される。

【0028】

前記電子部品には、電子部品ケースと接合するように複数のソルダボールが形成される。

【0029】

前記ステップ(F)の後に、前記電子部品ケースに絶縁材料を充填して硬化させるステップをさらに含む。

【発明の効果】

【0030】

前述のように、本発明によれば、印刷回路基板の内部に電子部品ケースを形成することによって、印刷回路基板を製造して最終検査した後に、異常のない印刷回路基板のみに電子部品を挿入するため、印刷回路基板の歩留まりに伴う部品損失を減らすことができるという効果が奏する。

【0031】

また、本発明によれば、同じ印刷回路基板を使いながら、挿入される電子部品の変更だけで多様な設計仕様に適用するため、印刷回路基板のプラットホーム化が可能で、大量生産及びアップグレードが容易になるという効果が奏する。

【0032】

また、本発明によれば、印刷回路基板の内部に内蔵する電子部品ケースの外面に金属パターン層を形成することによって、既存のキャビティによる空間損失を減らすことができるという効果が奏する。

【図面の簡単な説明】

【0033】

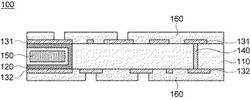

【図1】本発明の実施形態による電子部品埋込み型印刷回路基板を示す断面図である。

【図2】本発明の他の実施形態による電子部品埋込み型印刷回路基板を示す断面図である。

【図3】図2のAを拡大して示す断面図である。

【図4】本発明の実施形態による電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図5】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図6】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図7】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図8】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図9】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図10】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【発明を実施するための形態】

【0034】

以下、本発明の好適な実施の形態は図面を参考にして詳細に説明する。次に示される各実施の形態は当業者にとって本発明の思想が十分に伝達されることができるようにするために例として挙げられるものである。従って、本発明は以下示している各実施の形態に限定されることなく他の形態で具体化されることができる。そして、図面において、装置の大きさ及び厚さなどは便宜上誇張して表現されることができる。明細書全体に渡って同一の参照符号は同一の構成要素を示している。

【0035】

本明細書で使われた用語は、実施形態を説明するためのものであって、本発明を制限しようとするものではない。本明細書において、単数形は文句で特別に言及しない限り複数形も含む。明細書で使われる「含む」とは、言及された構成要素、ステップ、動作及び/又は素子は、一つ以上の他の構成要素、ステップ、動作及び/又は素子の存在または追加を排除しないことに理解されたい。

【0036】

図1は、本発明の実施形態による電子部品埋込み型印刷回路基板を示す断面図で、図2は、本発明の他の実施形態による電子部品埋込み型印刷回路基板を示す断面図であり、図3は、図2のAを拡大して示す断面図である。

【0037】

図1〜図3に示すように、本発明の実施形態による電子部品埋込み型印刷回路基板は、中空構造の電子部品ケース120が設けられたベース基板110と、前記電子部品ケース120に挿入される電子部品150と、前記ベース基板110の上下面に設けられた回路パターン層131、132と、前記回路パターン層131、132を覆う絶縁層160とを含む。

【0038】

前記ベース基板110は、コアを含む銅箔積層板(CCL:Copper Clad Laminated)またはエポキシ系樹脂を用いて形成される。

【0039】

また、前記ベース基板110には、電子部品150が挿入される電子部品ケース120が配置されるように、ベース基板110の一側にキャビティ120aが形成される。

【0040】

前記キャビティ120aは、望ましくは、湿食エッチング工程や乾食エッチング工程によってベース基板110の一側の所定部分を取り除いて形成される。このキャビティ120aを形成する方法は、前述の方法に限定するものではなく、機械ドリル(mechanical drill)、CO2レーザドリル及びNd-yagレーザドリルのうちのいずれか一つを用いるドリル加工のように、ベース基板110の所定部分を取り除く方法を用いてもよい。

【0041】

このように設けられたキャビティ120aには、電子部品ケース120が形成される。

【0042】

前記電子部品ケース120は、電子部品150が挿入されて電気的に接続されたもので、電子部品150が挿入される開口部が外部へ露出するようにベース基板110の一側に形成され、電子部品150が電子部品ケース120の開口部の方へスライドして挿入されるように形成される。

【0043】

また、前記電子部品ケース120は、剛性及び熱電導性が優秀な金属材料で形成され、例えば、アルミニウム(Al)、マグネシウム(Mg)、チタン(Ti)などが挙げられる。

【0044】

図3に示すように、前記電子部品ケース120の内部には、複数の接続端子121が形成されて挿入される電子部品150と電気的に接合される。この接続端子121は、複数のピン形態で形成され、電子部品150の電極と接続されるように形成される

【0045】

また、前記接続端子121は、望ましくは、電子部品ケース120と同じ材料で形成される。

【0046】

前記電子部品ケース120の外部には、回路パターン層131、132が形成され、電子部品ケース120に挿入される電子部品150と前記接続端子121を介して電気的に接続される。

【0047】

前記電子部品ケース120に挿入される電子部品150は、印刷回路基板と電気的に接続されて特定な機能を行う部品であって、半導体素子のような能動素子またはキャパシタのような受動素子である。

【0048】

前記電子部品150は、前記電子部品ケース120の内部に形成され、フェイスアップ(Face-up)方式で内蔵され、電子部品150の端子151が前記接続端子121に接続されるように形成される。

【0049】

前記電子部品150の端子151は、金属バンプ(Metal bump)または金属パッド(Metal pad)からなる。また、前記端子151には、ソルダボール(図示せず)が形成され、電子部品ケース120の接続端子121に接続される。

【0050】

また、前記電子部品ケース120に挿入された電子部品150を固定するために、電子部品150と電子部品ケース120との間の空間には、絶縁材が充填される。また、絶縁材の代りに、電子部品150が電子部品ケース120の大きさに対応して形成されることによって、挿入時に電子部品150と電子部品ケース120とが間隙なしに結合される。

【0051】

前記では、接続端子121が電子部品ケース120の内側上部に形成され、電子部品150がフェイスアップ方式で内蔵されたが、一実施形態によれば、接続端子121が電子部品ケース120の内側下部に形成され、電子部品150がフェイスダウン方式で内蔵されてもよい。

【0052】

前記ベース基板110の上下面には、回路パターン層131、132が形成される。ベース基板110の上下面に設けられた回路パターン層131、132は、ビア140によって電気的に接続される。

【0053】

前記電子部品ケース120の上下面に設けられた回路パターン層131、132は、電子部品ケース120に挿入された電子部品150と電気的に接続される。

【0054】

前記回路パターン層131、132及びビア140は、製造工程によって大きくサブトラクティブ(subtractive)法またはアディティブ(Additive)法などによって形成される。

【0055】

サブトラクティブ法は、一般にフォトレジストで回路パターン層が形成されるべき部分及びビアが形成されるホール内をテンティング(Tenting)してからエッチングするため、テント/エッチ(Tent and etch)法とも言う。また、回路パターン層が形成されるべき部分の銅箔を露光し、その他の部分の銅箔をエッチングして回路パターン層を形成する手法である。

【0056】

アディティブ法は、絶縁基板上に導電性材料を無電解めっきまたは電解めっきなどを通じて選択的に析出させる方法でめっきして回路パターン層を形成する手法である。電解銅めっきのためのシード層(seed layer)の存在有無によってフルアディティブ(full-additive)方式とセミアディティブ(semi-additive)方式に分けられる。

【0057】

また、前記回路パターン層131、132をカバーするように絶縁層160が形成される。

【0058】

前記絶縁層160は、ソルダレジスト層で形成される。

【0059】

ソルダレジスト層は、耐熱性被覆材料で半田つける時、最外側の回路パターン層131、132に半田が塗布されないように保護する役割をする。また、外部回路との電気的接続のために、開口部を加工して回路パターン層131、132の一部を露出させることが望ましい。

【0060】

前記絶縁層160は、図2に示すように、積層されたビルドアップ層で形成されてもよい。このビルドアップ層は、ベース基板110の両面に積層されて形成される。ビルドアップ層は、別途の絶縁素材を積層し、CO2レーザドリルまたはNd-Yagレーザドリルを用いてビアホールを形成した後、アディティブ法を用いてビアを含む回路層を形成することによって完成される。

【0061】

以下では、本発明による電子部品埋込み型印刷回路基板の製造方法について詳記する。

【0062】

図4〜図10は、各々、本発明の実施形態による電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【0063】

図4〜図10に示すように、本発明の実施形態による電子部品埋込み型印刷回路基板の製造方法は、(A)銅箔130が設けられたベース基板110を準備するステップと、(B)前記ベース基板110にキャビティ120aを形成し、一面に支持テープ170を付着するステップと、(C)前記キャビティ120aに電子部品ケース120を配置するステップと、(D)前記ベース基板110の支持テープ170を取り除いて、回路パターン層131、132を形成するステップと、(E)前記ベース基板110に絶縁層160を積層するステップと、(F)前記電子部品ケース120に電子部品150を挿入するステップと、を含む。

【0064】

まず、図4に示すように、ベース基板110を準備する。このベース基板110は、印刷回路基板に一般に用いられる絶縁材からなる。例えば、銅箔積層板(CCL)またはエポキシ系樹脂が挙げられる。

【0065】

続いて、図5に示すように、用意したベース基板110の一側にキャビティ121を形成する。このキャビティ121は、湿食エッチング工程、乾食エッチング工程、機械ドリル、CO2レーザドリル、Nd-Yagレーザドリルのうちのいずれか一つによって、ベース基板110の一側の所定部分を取り除いて形成される。

【0066】

続いて、図6に示すように、キャビティ121の設けられたベース基板110を支持テープ170に付着して固定し、キャビティ121に電子部品ケース120を配置する。この電子部品ケース120は、開口部が外部へ露出するようにベース基板110の一側に配置される。前記電子部品ケース120は、剛性及び熱電導性が優秀なアルミニウム(Al)、マグネシウム(Mg)、チタン(Ti)などの金属で形成される。また、前記電子部品ケース120の上下面には、ベース基板110の銅箔130と同じ厚さの金属層130aが形成される。

【0067】

続いて、図7に示すように、支持テープ170を取り除いて、ベース基板110に回路パターン層131、132及びビア140を形成する。このベース基板110にドリル(機械ドリルまたはレーザドリル)を通じてビアホール(図示せず)を形成し、サブトラクティブ法またはアディティブ法によって回路パターン層131、132及びビア140を形成する。

【0068】

続いて、図8に示すように、回路パターン層131、132をカバーするように絶縁層160を形成する。この絶縁層160は、ソルダレジスト層で形成される。

【0069】

続いて、図9に示すように、回路パターン層131、132の一部が露出するようにソルダレジスト層に開口部を形成し、電子部品ケース120に電子部品150をスライド式で挿入する。この場合、該電子部品150を保護する保護部材(図示せず)が共に挿入されてもよい。

【0070】

また、前記電子部品150の挿入後、電子部品ケース120と電子部品150との間の空間を満たすために、絶縁材が注入されてもよい。

【0071】

一実施形態によれば、前記電子部品ケース120と電子部品150との間の空間を無くすための方法として、電子部品150が電子部品ケース120の内部空間と同じ大きさで形成されてもよい。

【0072】

続いて、図10に示すように、ベース基板110の両面に設けられた絶縁層160はビルドアップ層で形成し、電子部品ケース120に電子部品150をスライド式で挿入する。このビルドアップ層は、別途の絶縁素材を積層し、CO2レーザドリルまたはNd-Yagレーザドリルを用いてビアホールを形成した後、アディティブ法を用いてビアを含む回路層を形成する。

【0073】

このように設けられた本発明による電子部品埋込み型印刷回路基板は、電子部品ケース120が形成されることによって、電子部品150を印刷回路基板の製造過程の最後に挿入するため、製造過程中で印刷回路基板に不良が発生しても電子部品150の損失が発生せず、電子部品150の不良時には、電子部品150だけ交替が可能であるため、不良による損失を減らすことができる。

【0074】

また、同じ印刷回路基板を使いながら、挿入される電子部品の変更だけで多様な設計仕様に適用可能なので、印刷回路基板のプラットホーム化が可能で、大量生産及びアップグレードが容易になるという利点がある。

【0075】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、前記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0076】

100 印刷回路基板

110 ベース基板

120 電子部品ケース

120a キャビティ

121 接続端子

130 銅箔

131、132 回路パターン層

140 ビア

150 電子部品

160 絶縁層

【技術分野】

【0001】

本発明は、電子部品埋込み型印刷回路基板及びその製造方法に関し、特に、印刷回路基板を内蔵する電子部品を脱着自在に形成することによって、基板の歩留まりに伴う損失を節減すると共に、大量生産及び手軽にアップグレード可能な電子部品埋込み型印刷回路基板及びその製造方法に関する。

【背景技術】

【0002】

半導体パッケージにおいてプロファイル減少と多様な機能を要求する市場の傾向に応じて印刷回路基板の具現においても多様な技術が求められている。

【0003】

例えば、FCBGA(Flip Chip Ball Grid Array)パッケージの製造において、IC部品の電気的導電性端子またはランドは、リフロー可能なソルダバンプまたはボールを用いて、基板の表面上にダイボンド領域の対応ランドに直接半田つけられる。

【0004】

電子部品などは、基板トレースを含む電気的導電性経路の階層を通じて電子システムの他の素子に機能的に接続される。該基板トレースは、一般に、システムのICなどの電子部品間で伝送される信号を運ぶ。FCBGAの場合、基板上端のICと下端のキャパシタとが各々表面実装される。この場合、基板の厚さだけICとキャパシタとを接続する回路の経路、すなわち接続回路の長さが増え、インピダンス値が増加してしまって、電気的性能に悪影響を及ぼすことになる。また、下端面の一定な面積をチップ実装のために使うしかないため、例えば、下端の全面にボールアレイを望む使用者には、要求を充足させることができないなど、設計自由度が制限される。

【0005】

これに対する解決方案として、部品を基板中に挿入して回路の経路を減らす部品組込み技術が示されている。

【0006】

電子部品埋込み型印刷回路基板は、既存の基板上にパッケージ形態で実装された能動/受動(active/passive)電子部品を、既に製作された有機基板に内蔵することによって、冗長表面的確保による多重機能(Multi-functioning)、信号伝達ラインの最小化による高周波低損失/高効率技術への対応、及び小型化の期待を満足させる、一種の次世代3次元パッケージ技術を形成すると共に、新形態の高機能パッケージングトレンドを導き出すことができる。

【0007】

次に、従来の電子部品埋込み型印刷回路基板の製造過程について説明する。従来の電子部品埋込み型印刷回路基板は、電子部品が配置されるキャビティが形成され、両面に回路パターンが設けられた絶縁層と該絶縁層の一面に付着されたテープを含む基板本体とを準備するステップと、電子部品を絶縁層のキャビティ内に配置するステップと、電子部品が配置されたキャビティ内に絶縁層を積層し、電子部品を絶縁材に埋め込むステップと、電子部品が絶縁材によって基板本体に固定されると、テープを取り除くステップと、絶縁材の両面にビア及び回路パターンを含む回路層を形成するステップとによって製造される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】韓国特許公開第10-2006-0048664号公報

【特許文献2】韓国特許公開第10-2007-0111569号公報

【特許文献3】韓国特許公開第10-2010-0133768号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、このように製造される電子部品埋込み型印刷回路基板は、電子部品自体を内蔵するもので、電子部品の不良がある場合、該印刷回路基板自体を廃棄しなければならないという問題がある。

【0010】

そのため、部品及び基板の歩留まりが全体生産費用に含まれて、高価の部品を内蔵するには困難さがある。

【0011】

本発明は上記の問題点に鑑みて成されたものであって、印刷回路基板内に電子部品を直接内蔵し、固定せずに脱着自在に形成することによって、基板の歩留まりに伴う部品損失を減らすことができる、電子部品埋込み型印刷回路基板及びその製造方法を提供することに、その目的がある。

【0012】

本発明の他の目的は、印刷回路基板の内部に設けられたケースの外面に金属パターン層を形成することによって、キャビティによる空間損失を減らすことができる、電子部品埋込み型印刷回路基板及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を解決するために、本発明による電子部品埋込み型印刷回路基板は、中空構造の電子部品ケースが設けられたベース基板と、前記電子部品ケースに挿入される電子部品と、前記ベース基板の上下面に設けられた回路パターン層と、前記回路パターン層を覆う絶縁層とを含む。

【0014】

前記電子部品ケースは、開口部が露出するように前記ベース基板の一側に形成される。

【0015】

前記電子部品ケースは、電子部品と接合される複数の接続端子を含む。

【0016】

前記電子部品は、電子部品ケースと接合される複数のソルダボールを含む。

【0017】

前記ベース基板は、上下面に設けられた回路パターン層を接続するビアをさらに含む。

【0018】

前記ベース基板は、銅箔積層板(CCL)またはエポキシ系樹脂で形成される。

【0019】

前記絶縁層は、ソルダレジスト層で形成される。

【0020】

前記電子部品ケースは、外面に回路パターン層が形成される。

【0021】

前記絶縁層は、積層されたビルドアップ層で形成される。

【0022】

また、上記目的を解決するために、本発明による電子部品埋込み型印刷回路基板の製造方法は、(A)銅箔が設けられたベース基板を準備するステップと、(B)前記ベース基板にキャビティを形成し、一面に支持テープを付着するステップと、(C)前記キャビティに電子部品ケースを配置するステップと、(D)前記ベース基板の支持テープを取り除いて、回路パターン層を形成するステップと、(E)前記ベース基板に絶縁層を積層するステップと、(F)前記電子部品ケースに電子部品を挿入するステップとを含む。

【0023】

前記電子部品ケースは、外面に回路パターン層が形成される。

【0024】

前記ステップ(C)において、前記電子部品ケースは、開口部が露出するように前記ベース基板の一側に配置される。

【0025】

また、前記電子部品ケースには、電子部品と接合するように複数の接続端子が形成される。

【0026】

前記ステップ(E)にて、前記絶縁層は、ソルダレジスト層で形成される。

【0027】

また、前記ステップ(E)にて、前記絶縁層は、積層されたビルドアップ層で形成される。

【0028】

前記電子部品には、電子部品ケースと接合するように複数のソルダボールが形成される。

【0029】

前記ステップ(F)の後に、前記電子部品ケースに絶縁材料を充填して硬化させるステップをさらに含む。

【発明の効果】

【0030】

前述のように、本発明によれば、印刷回路基板の内部に電子部品ケースを形成することによって、印刷回路基板を製造して最終検査した後に、異常のない印刷回路基板のみに電子部品を挿入するため、印刷回路基板の歩留まりに伴う部品損失を減らすことができるという効果が奏する。

【0031】

また、本発明によれば、同じ印刷回路基板を使いながら、挿入される電子部品の変更だけで多様な設計仕様に適用するため、印刷回路基板のプラットホーム化が可能で、大量生産及びアップグレードが容易になるという効果が奏する。

【0032】

また、本発明によれば、印刷回路基板の内部に内蔵する電子部品ケースの外面に金属パターン層を形成することによって、既存のキャビティによる空間損失を減らすことができるという効果が奏する。

【図面の簡単な説明】

【0033】

【図1】本発明の実施形態による電子部品埋込み型印刷回路基板を示す断面図である。

【図2】本発明の他の実施形態による電子部品埋込み型印刷回路基板を示す断面図である。

【図3】図2のAを拡大して示す断面図である。

【図4】本発明の実施形態による電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図5】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図6】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図7】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図8】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図9】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【図10】同じく、電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【発明を実施するための形態】

【0034】

以下、本発明の好適な実施の形態は図面を参考にして詳細に説明する。次に示される各実施の形態は当業者にとって本発明の思想が十分に伝達されることができるようにするために例として挙げられるものである。従って、本発明は以下示している各実施の形態に限定されることなく他の形態で具体化されることができる。そして、図面において、装置の大きさ及び厚さなどは便宜上誇張して表現されることができる。明細書全体に渡って同一の参照符号は同一の構成要素を示している。

【0035】

本明細書で使われた用語は、実施形態を説明するためのものであって、本発明を制限しようとするものではない。本明細書において、単数形は文句で特別に言及しない限り複数形も含む。明細書で使われる「含む」とは、言及された構成要素、ステップ、動作及び/又は素子は、一つ以上の他の構成要素、ステップ、動作及び/又は素子の存在または追加を排除しないことに理解されたい。

【0036】

図1は、本発明の実施形態による電子部品埋込み型印刷回路基板を示す断面図で、図2は、本発明の他の実施形態による電子部品埋込み型印刷回路基板を示す断面図であり、図3は、図2のAを拡大して示す断面図である。

【0037】

図1〜図3に示すように、本発明の実施形態による電子部品埋込み型印刷回路基板は、中空構造の電子部品ケース120が設けられたベース基板110と、前記電子部品ケース120に挿入される電子部品150と、前記ベース基板110の上下面に設けられた回路パターン層131、132と、前記回路パターン層131、132を覆う絶縁層160とを含む。

【0038】

前記ベース基板110は、コアを含む銅箔積層板(CCL:Copper Clad Laminated)またはエポキシ系樹脂を用いて形成される。

【0039】

また、前記ベース基板110には、電子部品150が挿入される電子部品ケース120が配置されるように、ベース基板110の一側にキャビティ120aが形成される。

【0040】

前記キャビティ120aは、望ましくは、湿食エッチング工程や乾食エッチング工程によってベース基板110の一側の所定部分を取り除いて形成される。このキャビティ120aを形成する方法は、前述の方法に限定するものではなく、機械ドリル(mechanical drill)、CO2レーザドリル及びNd-yagレーザドリルのうちのいずれか一つを用いるドリル加工のように、ベース基板110の所定部分を取り除く方法を用いてもよい。

【0041】

このように設けられたキャビティ120aには、電子部品ケース120が形成される。

【0042】

前記電子部品ケース120は、電子部品150が挿入されて電気的に接続されたもので、電子部品150が挿入される開口部が外部へ露出するようにベース基板110の一側に形成され、電子部品150が電子部品ケース120の開口部の方へスライドして挿入されるように形成される。

【0043】

また、前記電子部品ケース120は、剛性及び熱電導性が優秀な金属材料で形成され、例えば、アルミニウム(Al)、マグネシウム(Mg)、チタン(Ti)などが挙げられる。

【0044】

図3に示すように、前記電子部品ケース120の内部には、複数の接続端子121が形成されて挿入される電子部品150と電気的に接合される。この接続端子121は、複数のピン形態で形成され、電子部品150の電極と接続されるように形成される

【0045】

また、前記接続端子121は、望ましくは、電子部品ケース120と同じ材料で形成される。

【0046】

前記電子部品ケース120の外部には、回路パターン層131、132が形成され、電子部品ケース120に挿入される電子部品150と前記接続端子121を介して電気的に接続される。

【0047】

前記電子部品ケース120に挿入される電子部品150は、印刷回路基板と電気的に接続されて特定な機能を行う部品であって、半導体素子のような能動素子またはキャパシタのような受動素子である。

【0048】

前記電子部品150は、前記電子部品ケース120の内部に形成され、フェイスアップ(Face-up)方式で内蔵され、電子部品150の端子151が前記接続端子121に接続されるように形成される。

【0049】

前記電子部品150の端子151は、金属バンプ(Metal bump)または金属パッド(Metal pad)からなる。また、前記端子151には、ソルダボール(図示せず)が形成され、電子部品ケース120の接続端子121に接続される。

【0050】

また、前記電子部品ケース120に挿入された電子部品150を固定するために、電子部品150と電子部品ケース120との間の空間には、絶縁材が充填される。また、絶縁材の代りに、電子部品150が電子部品ケース120の大きさに対応して形成されることによって、挿入時に電子部品150と電子部品ケース120とが間隙なしに結合される。

【0051】

前記では、接続端子121が電子部品ケース120の内側上部に形成され、電子部品150がフェイスアップ方式で内蔵されたが、一実施形態によれば、接続端子121が電子部品ケース120の内側下部に形成され、電子部品150がフェイスダウン方式で内蔵されてもよい。

【0052】

前記ベース基板110の上下面には、回路パターン層131、132が形成される。ベース基板110の上下面に設けられた回路パターン層131、132は、ビア140によって電気的に接続される。

【0053】

前記電子部品ケース120の上下面に設けられた回路パターン層131、132は、電子部品ケース120に挿入された電子部品150と電気的に接続される。

【0054】

前記回路パターン層131、132及びビア140は、製造工程によって大きくサブトラクティブ(subtractive)法またはアディティブ(Additive)法などによって形成される。

【0055】

サブトラクティブ法は、一般にフォトレジストで回路パターン層が形成されるべき部分及びビアが形成されるホール内をテンティング(Tenting)してからエッチングするため、テント/エッチ(Tent and etch)法とも言う。また、回路パターン層が形成されるべき部分の銅箔を露光し、その他の部分の銅箔をエッチングして回路パターン層を形成する手法である。

【0056】

アディティブ法は、絶縁基板上に導電性材料を無電解めっきまたは電解めっきなどを通じて選択的に析出させる方法でめっきして回路パターン層を形成する手法である。電解銅めっきのためのシード層(seed layer)の存在有無によってフルアディティブ(full-additive)方式とセミアディティブ(semi-additive)方式に分けられる。

【0057】

また、前記回路パターン層131、132をカバーするように絶縁層160が形成される。

【0058】

前記絶縁層160は、ソルダレジスト層で形成される。

【0059】

ソルダレジスト層は、耐熱性被覆材料で半田つける時、最外側の回路パターン層131、132に半田が塗布されないように保護する役割をする。また、外部回路との電気的接続のために、開口部を加工して回路パターン層131、132の一部を露出させることが望ましい。

【0060】

前記絶縁層160は、図2に示すように、積層されたビルドアップ層で形成されてもよい。このビルドアップ層は、ベース基板110の両面に積層されて形成される。ビルドアップ層は、別途の絶縁素材を積層し、CO2レーザドリルまたはNd-Yagレーザドリルを用いてビアホールを形成した後、アディティブ法を用いてビアを含む回路層を形成することによって完成される。

【0061】

以下では、本発明による電子部品埋込み型印刷回路基板の製造方法について詳記する。

【0062】

図4〜図10は、各々、本発明の実施形態による電子部品埋込み型印刷回路基板の製造過程を示す断面図である。

【0063】

図4〜図10に示すように、本発明の実施形態による電子部品埋込み型印刷回路基板の製造方法は、(A)銅箔130が設けられたベース基板110を準備するステップと、(B)前記ベース基板110にキャビティ120aを形成し、一面に支持テープ170を付着するステップと、(C)前記キャビティ120aに電子部品ケース120を配置するステップと、(D)前記ベース基板110の支持テープ170を取り除いて、回路パターン層131、132を形成するステップと、(E)前記ベース基板110に絶縁層160を積層するステップと、(F)前記電子部品ケース120に電子部品150を挿入するステップと、を含む。

【0064】

まず、図4に示すように、ベース基板110を準備する。このベース基板110は、印刷回路基板に一般に用いられる絶縁材からなる。例えば、銅箔積層板(CCL)またはエポキシ系樹脂が挙げられる。

【0065】

続いて、図5に示すように、用意したベース基板110の一側にキャビティ121を形成する。このキャビティ121は、湿食エッチング工程、乾食エッチング工程、機械ドリル、CO2レーザドリル、Nd-Yagレーザドリルのうちのいずれか一つによって、ベース基板110の一側の所定部分を取り除いて形成される。

【0066】

続いて、図6に示すように、キャビティ121の設けられたベース基板110を支持テープ170に付着して固定し、キャビティ121に電子部品ケース120を配置する。この電子部品ケース120は、開口部が外部へ露出するようにベース基板110の一側に配置される。前記電子部品ケース120は、剛性及び熱電導性が優秀なアルミニウム(Al)、マグネシウム(Mg)、チタン(Ti)などの金属で形成される。また、前記電子部品ケース120の上下面には、ベース基板110の銅箔130と同じ厚さの金属層130aが形成される。

【0067】

続いて、図7に示すように、支持テープ170を取り除いて、ベース基板110に回路パターン層131、132及びビア140を形成する。このベース基板110にドリル(機械ドリルまたはレーザドリル)を通じてビアホール(図示せず)を形成し、サブトラクティブ法またはアディティブ法によって回路パターン層131、132及びビア140を形成する。

【0068】

続いて、図8に示すように、回路パターン層131、132をカバーするように絶縁層160を形成する。この絶縁層160は、ソルダレジスト層で形成される。

【0069】

続いて、図9に示すように、回路パターン層131、132の一部が露出するようにソルダレジスト層に開口部を形成し、電子部品ケース120に電子部品150をスライド式で挿入する。この場合、該電子部品150を保護する保護部材(図示せず)が共に挿入されてもよい。

【0070】

また、前記電子部品150の挿入後、電子部品ケース120と電子部品150との間の空間を満たすために、絶縁材が注入されてもよい。

【0071】

一実施形態によれば、前記電子部品ケース120と電子部品150との間の空間を無くすための方法として、電子部品150が電子部品ケース120の内部空間と同じ大きさで形成されてもよい。

【0072】

続いて、図10に示すように、ベース基板110の両面に設けられた絶縁層160はビルドアップ層で形成し、電子部品ケース120に電子部品150をスライド式で挿入する。このビルドアップ層は、別途の絶縁素材を積層し、CO2レーザドリルまたはNd-Yagレーザドリルを用いてビアホールを形成した後、アディティブ法を用いてビアを含む回路層を形成する。

【0073】

このように設けられた本発明による電子部品埋込み型印刷回路基板は、電子部品ケース120が形成されることによって、電子部品150を印刷回路基板の製造過程の最後に挿入するため、製造過程中で印刷回路基板に不良が発生しても電子部品150の損失が発生せず、電子部品150の不良時には、電子部品150だけ交替が可能であるため、不良による損失を減らすことができる。

【0074】

また、同じ印刷回路基板を使いながら、挿入される電子部品の変更だけで多様な設計仕様に適用可能なので、印刷回路基板のプラットホーム化が可能で、大量生産及びアップグレードが容易になるという利点がある。

【0075】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、前記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0076】

100 印刷回路基板

110 ベース基板

120 電子部品ケース

120a キャビティ

121 接続端子

130 銅箔

131、132 回路パターン層

140 ビア

150 電子部品

160 絶縁層

【特許請求の範囲】

【請求項1】

中空構造の電子部品ケースが設けられたベース基板と、

前記電子部品ケースに挿入される電子部品と、

前記ベース基板の上下面に設けられた回路パターン層と、

前記回路パターン層を覆う絶縁層と

を含む電子部品埋込み型印刷回路基板。

【請求項2】

前記電子部品ケースは、開口部が露出するようにベース基板の一側に形成される請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項3】

前記電子部品ケースは、電子部品と接続される複数の接続端子を含む請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項4】

前記電子部品は、電子部品ケースと接続される複数のソルダボールを含む請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項5】

前記ベース基板は、上下面に設けられた回路パターン層を接続するビアを、さらに含む請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項6】

前記ベース基板は、銅箔積層板またはエポキシ系樹脂で形成される請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項7】

前記絶縁層は、ソルダレジスト層で形成される請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項8】

前記電子部品ケースは、外面に回路パターン層が形成される請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項9】

前記絶縁層は、積層されたビルドアップ層で形成される請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項10】

(A)銅箔が設けられたベース基板を準備するステップと、

(B)前記ベース基板にキャビティを形成し、一面に支持テープを付着するステップと、

(C)前記キャビティに電子部品ケースを配置するステップと、

(D)前記ベース基板の支持テープを取り除いて、回路パターン層を形成するステップと、

(E)前記ベース基板に絶縁層を積層するステップと、

(F)前記電子部品ケースに電子部品を挿入するステップと

を含む電子部品埋込み型印刷回路基板の製造方法。

【請求項11】

前記電子部品ケースは、外面に回路パターン層が形成される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項12】

前記ステップ(C)にて、

前記電子部品ケースは、開口部が露出するようにベース基板の一側に配置される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項13】

前記電子部品ケースは、電子部品と接続されるように複数の接続端子が形成される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項14】

前記ステップ(E)にて、

前記絶縁層は、ソルダレジスト層で形成される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項15】

前記ステップ(E)にて、前記絶縁層は、積層されたビルドアップ層で形成される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項16】

前記電子部品は、電子部品ケースと接続されるように複数のソルダボールが形成される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項17】

前記ステップ(F)の後に、

前記電子部品ケースに絶縁材を充填して硬化させるステップを、さらに含む請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項1】

中空構造の電子部品ケースが設けられたベース基板と、

前記電子部品ケースに挿入される電子部品と、

前記ベース基板の上下面に設けられた回路パターン層と、

前記回路パターン層を覆う絶縁層と

を含む電子部品埋込み型印刷回路基板。

【請求項2】

前記電子部品ケースは、開口部が露出するようにベース基板の一側に形成される請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項3】

前記電子部品ケースは、電子部品と接続される複数の接続端子を含む請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項4】

前記電子部品は、電子部品ケースと接続される複数のソルダボールを含む請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項5】

前記ベース基板は、上下面に設けられた回路パターン層を接続するビアを、さらに含む請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項6】

前記ベース基板は、銅箔積層板またはエポキシ系樹脂で形成される請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項7】

前記絶縁層は、ソルダレジスト層で形成される請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項8】

前記電子部品ケースは、外面に回路パターン層が形成される請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項9】

前記絶縁層は、積層されたビルドアップ層で形成される請求項1に記載の電子部品埋込み型印刷回路基板。

【請求項10】

(A)銅箔が設けられたベース基板を準備するステップと、

(B)前記ベース基板にキャビティを形成し、一面に支持テープを付着するステップと、

(C)前記キャビティに電子部品ケースを配置するステップと、

(D)前記ベース基板の支持テープを取り除いて、回路パターン層を形成するステップと、

(E)前記ベース基板に絶縁層を積層するステップと、

(F)前記電子部品ケースに電子部品を挿入するステップと

を含む電子部品埋込み型印刷回路基板の製造方法。

【請求項11】

前記電子部品ケースは、外面に回路パターン層が形成される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項12】

前記ステップ(C)にて、

前記電子部品ケースは、開口部が露出するようにベース基板の一側に配置される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項13】

前記電子部品ケースは、電子部品と接続されるように複数の接続端子が形成される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項14】

前記ステップ(E)にて、

前記絶縁層は、ソルダレジスト層で形成される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項15】

前記ステップ(E)にて、前記絶縁層は、積層されたビルドアップ層で形成される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項16】

前記電子部品は、電子部品ケースと接続されるように複数のソルダボールが形成される請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【請求項17】

前記ステップ(F)の後に、

前記電子部品ケースに絶縁材を充填して硬化させるステップを、さらに含む請求項10に記載の電子部品埋込み型印刷回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−98529(P2013−98529A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2012−91673(P2012−91673)

【出願日】平成24年4月13日(2012.4.13)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成24年4月13日(2012.4.13)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]