電子部品実装システム、電子部品実装方法及び電子部品実装用コンピュータプログラム

【課題】電子部品を保持した部品テープに対応したレーンを複数有する電子部品の供給装置に適した制御を提供すること。

【解決手段】電子部品実装システムは、電子部品を複数保持した電子部品保持部材を供給するレーン31を複数有する第1供給装置30、レーン31を単数有する第2供給装置32及び電子部品9を基板に搭載するヘッド15を含む電子部品実装装置と、管理装置とを含む。管理装置は、複数種類の基板8に複数種類の電子部品9を実装する複数の生産計画を決定し、複数の前記生産計画間で共通して使用される電子部品9は、複数の生産計画の間で引き継がれるものと引き継がれないものとを区別してグループ分けするとともに、複数の生産計画間で共通して使用される電子部品9は、第1供給装置30のレーン31に優先的に割り当てる。

【解決手段】電子部品実装システムは、電子部品を複数保持した電子部品保持部材を供給するレーン31を複数有する第1供給装置30、レーン31を単数有する第2供給装置32及び電子部品9を基板に搭載するヘッド15を含む電子部品実装装置と、管理装置とを含む。管理装置は、複数種類の基板8に複数種類の電子部品9を実装する複数の生産計画を決定し、複数の前記生産計画間で共通して使用される電子部品9は、複数の生産計画の間で引き継がれるものと引き継がれないものとを区別してグループ分けするとともに、複数の生産計画間で共通して使用される電子部品9は、第1供給装置30のレーン31に優先的に割り当てる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に電子部品を実装する際に用いる電子部品実装システム、電子部品実装方法及び電子部品実装用コンピュータプログラムに関する。

【背景技術】

【0002】

基板上に電子部品を実装する装置として、多数のノズルを備えるヘッドを有し、当該ノズルで電子部品を吸着して基板上に搭載する電子部品実装装置がある。ここで、ヘッドは、ノズルを基板の表面に直交する方向に移動させることで、吸着した電子部品を基板上に実装する。ヘッドには、電子部品を供給する装置から電子部品が供給される。電子部品は、部品テープによって保持されている。供給装置は、部品テープをフィーダによって送り出し、電子部品をヘッドによる吸着位置まで搬送する。供給装置は、部品テープに対応したレーンを1つのみ有するものと、前記レーンを複数有するものとがある。前記レーンを複数有する供給装置は、例えば、特許文献1に記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−188591号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

これまで、複数のレーンを有する供給装置に対する制御は特に考慮されておらず、改善の余地がある。本発明は、電子部品を保持した部品テープに対応したレーンを複数有する電子部品の供給装置に適した制御を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、電子部品を複数保持した電子部品保持部材を供給するレーンを複数有する第1供給装置、前記レーンを単数有する第2供給装置及び前記第1供給装置と前記第2供給装置との少なくとも一方から供給される電子部品を基板に搭載するヘッドを含む電子部品実装装置と、複数種類の基板に複数種類の電子部品を実装する複数の生産計画を決定し、複数の前記生産計画間で共通して使用される電子部品は、前記複数の生産計画の間で引き継がれるものと引き継がれないものとを区別してグループ分けするとともに、複数の前記生産計画間で共通して使用される電子部品は、前記第1供給装置のレーンに優先的に割り当てる管理装置と、を含む電子部品実装システムである。

【0006】

本発明において、前記管理装置は、前記グループ分けにより得られたグループに属する電子部品の数が、前記第1供給装置の有する前記レーンの数で割り切れなかった場合、余剰部品として、異なるグループとともに割り当てるか又は前記第2供給装置に割り当てることが好ましい。

【0007】

本発明において、前記管理装置は、前記複数の生産計画において用いる複数の前記レーン全体が占める幅が最も小さくなるように前記電子部品を割り当てることが好ましい。

【0008】

本発明は、電子部品を複数保持した電子部品保持部材を供給するレーンを複数有する第1供給装置、前記レーンを単数有する第2供給装置及び前記第1供給装置と前記第2供給装置との少なくとも一方から供給される電子部品を基板に搭載するヘッドを含む電子部品実装装置を用いて電子部品を基板へ実装するにあたり、複数種類の基板に複数種類の電子部品を実装する複数の生産計画を決定する手順と、複数の前記生産計画間で共通して使用される電子部品は、前記複数の生産計画の間で引き継がれるものと引き継がれないものとを区別してグループ分けする手順と、複数の前記生産計画間で共通して使用される電子部品は、前記第1供給装置のレーンに優先的に割り当てる手順と、を含む電子部品実装方法である。

【0009】

本発明において、前記電子部品を前記レーンに割り当てる際には、グループに属する電子部品の数が前記第1供給装置の有する前記レーンの数で割り切れなかった場合、余剰部品として、異なるグループとともに割り当てるか又は前記第2供給装置に割り当てることが好ましい。

【0010】

本発明において、前記電子部品を前記レーンに割り当てる際には、前記複数の生産計画において用いる複数の前記レーン全体が占める幅が最も小さくなるように前記電子部品を割り当てることが好ましい。

【0011】

本発明において、前記管理装置は、前記第1供給装置の配置を決定する場合に、複数の前記レーンに前記電子部品が設定されている場合には、複数の前記レーンに設定されている前記電子部品の組み合わせをもとに、前記第1供給装置の単位で配置を決定するとともに、複数の前記レーンに前記電子部品が設定されていない場合には、前記第1供給装置の各レーン単位で配置を決定することが好ましい。

【0012】

本発明は、前記電子部品実装方法をコンピュータに実行させることを特徴とする電子部品実装用コンピュータプログラムである。

【発明の効果】

【0013】

本発明は、電子部品を保持した部品テープに対応したレーンを複数有する電子部品の供給装置に適した制御を提供することができる。

【図面の簡単な説明】

【0014】

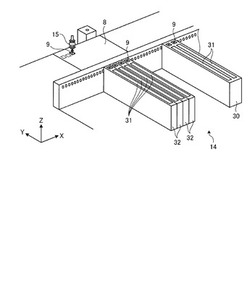

【図1】図1は、実施形態1に係る電子部品実装装置及び電子備品実装システムを示す斜視図である。

【図2】図2は、部品供給部を示す斜視図である。

【図3】図3は、複数の第1供給装置が配置された電子部品実装装置の平面図である。

【図4】図4は、実施形態2に係る電子部品実装システムが実行する電子部品実装方法のフローチャートである。

【図5】図5は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図6】図6は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図7】図7は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図8】図8は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図9】図9は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図10】図10は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図11】図11は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図12】図12は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【発明を実施するための形態】

【0015】

本発明を実施するための形態(以下、実施形態という)につき、図面を参照しつつ詳細に説明する。以下の実施形態に記載した内容により本発明が限定されるものではない。また、以下に記載した構成には、当業者が容易に想定できるもの、実質的に同一のもの、均等の範囲のものが含まれる。さらに、以下に記載した構成は適宜組み合わせることが可能である。また、本発明の要旨を逸脱しない範囲で構成の省略、置換又は変更を行うことができる。

【0016】

(実施形態1)

図1は、実施形態1に係る電子部品実装装置及び電子備品実装システムを示す斜視図である。電子部品実装システム100は、電子部品実装装置10と、管理装置23とを含む。電子部品実装装置10は、基板8の表面に電子部品を搭載(実装)する装置である。電子部品実装装置10は、基板搬送部12と、部品供給部14と、ヘッド15と、XY移動機構16と、部品認識カメラ18と、を有する。基板8は、電子部品を搭載する部材であればよく、その構成は特に限定されない。本実施形態の基板8は、板状の部材であり、表面に配線パターンが設けられている。基板8に設けられた配線パターンの表面には、前記配線パターンと電子部品とをリフローによって接合する接合部材(はんだ等)が付着している。

【0017】

基板搬送部12は、基板8を図1中のX方向に搬送する搬送機構である。基板搬送部12は、X方向に延在するレールと、基板8を支持し、かつ基板8をレールに沿って移動させる搬送機構とを有する。基板搬送部12は、基板8の面積が最も広い2つの面のうち一方(実装面)がヘッド15と対面する向きで、基板8を搬送機構によりレールに沿って移動させることで基板8をX方向に搬送する。基板搬送部12は、基板8を電子部品実装装置10に供給する機器から供給された基板8を、レール上の所定の位置まで搬送する。

【0018】

ヘッド15は、前記所定の位置で、電子部品を基板8の表面に搭載する。基板搬送部12は、前記所定の位置まで搬送した基板8上に電子部品が搭載されたら、基板8を、次の工程(例えば、リフロー)を行う装置に搬送する。基板搬送部12の搬送機構としては、種々の構成を用いることができる。例えば、基板8の搬送方向に沿って配置されたレールと前記レールに沿って回転するエンドレスベルトとを組み合わせ、前記エンドレスベルトに基板8を搭載した状態で搬送する、搬送機構を一体したベルト方式の搬送機構を用いることができる。

【0019】

部品供給部14は、基板8の表面に搭載する電子部品を複数保持する電子部品保持部材と、前記電子部品保持部材が保持する電子部品をヘッド15に供給するフィーダ部とを有する。前記フィーダ部は、前記電子部品保持部材から供給された電子部品を、ヘッド15が吸着できる状態とする。本実施形態において、前記電子部品保持部材は、部品テープに設けられた複数の穴に電子部品を保持する構造又は部品テープに電子部品を貼り付けた構造である。前記フィーダ部は、前記部品テープを一定量送り、電子部品を所定位置に露出した状態にする。このように、部品供給部14は、部品テープとフィーダ部とを含むテープフィーダである。また、部品供給部14は、電子部品実装装置10に対して着脱可能になっている。

【0020】

ヘッド15は、部品供給部14に保持された電子部品を吸着し、吸着した電子部品を基板搬送部12によって所定位置に移動された基板8の実装面に搭載する装置である。XY移動機構16は、ヘッド15を図1中X方向及びY方向、つまり、基板8の実装面と平行な面上で移動させる移動機構であり、X軸駆動部22とY軸駆動部24とを有する。X軸駆動部22は、ヘッド15と連結しており、ヘッド15をX軸方向に移動させる。Y軸駆動部24は、X軸駆動部22を介してヘッド15と連結しており、X軸駆動部22をY軸方向に移動させることで、ヘッド15をY軸方向に移動させる。Z軸方向は、基板8の実装面と直交する方向である。

【0021】

XY移動機構16は、ヘッド15をXY方向に移動させることで、ヘッド15を基板8と対面する位置又は部品供給部14のフィーダ部と対面する位置に移動させることができる。また、XY移動機構16は、ヘッド15を移動させることで、ヘッド15と基板8との相対位置を調整する。このようにすることで、XY移動機構16は、ヘッド15が保持した電子部品を基板8の表面の任意の位置に移動させることができ、電子部品を基板8の実装面の任意の位置に搭載することが可能となる。X軸駆動部22としては、ヘッド15を所定の方向(双方向)に移動させる種々の機構を用いることができる。Y軸駆動部24としては、X軸駆動部22を所定の方向(双方向)に移動させる種々の機構を用いることができる。対象物を所定の方向(双方向)に移動させる機構としては、例えば、リニアモータ、ラックアンドピニオン、ボールねじを用いた搬送機構、ベルトを利用した搬送機構等を用いることができる。

【0022】

部品認識カメラ18は、部品供給部14の近傍で、かつ、ヘッド15と対面する位置に配置された撮像装置である。部品認識カメラ18は、ヘッド15を撮影することで、ヘッド15に電子部品が吸着されているか否かを検出する。

【0023】

制御装置21は、電子部品実装装置10を制御する。より具体的には、制御装置21は、基板搬送部12、部品供給部14及びヘッド15等の動作を制御して、する。制御装置21は、例えば、コンピュータであり、必要に応じてハードディスク装置等の外部記憶装置を有している。管理装置23は、例えば、電子部品実装装置10の生産管理及び電子部品実装装置10の状態管理を行う。すなわち、電子部品実装装置10が生産する回路基板(基板に電子部品が搭載されたもの)に必要な基板及び部品等から、最適な段取りを求めたり、複数の電子部品実装装置10の稼働状況又は不具合の状況等を把握して、生産性を確保できるように調整したりする。

【0024】

図2は、部品供給部を示す斜視図である。部品供給部14は、電子部品の供給装置としての第1供給装置30及び第2供給装置32とを有する。第1供給装置30及び第2供給装置32は、いずれも電子部品9を複数保持した部品テープ(電子部品保持部材)とフィーダ部とを含むテープフィーダである。第1供給装置30は、電子部品9を複数保持した部品テープを供給するレーン31を複数有している。第2供給装置32は、電子部品9を複数保持した部品テープを供給するレーン31を単数有している。第1供給装置30及び第2供給装置32は、いずれも電子部品実装装置10に対して取り付け及び取り外しができるようになっている。ヘッド15は、第1供給装置30又は第2供給装置32から供給される電子部品9を吸着して、基板8の所定の位置に搭載する。本実施形態において、電子部品実装装置10の部品供給部14は、第1供給装置30を複数有している。

【0025】

図3は、複数の第1供給装置が配置された電子部品実装装置の平面図である。電子部品実装装置10が複数のレーン31を有する第1供給装置30を有する場合、制御装置21は、本実施形態に係る電子部品実装方法を実行して、レーン31に発生するエラーに基づき、第1供給装置30を制御する。より具体的には、制御装置21は、レーン31のうち少なくとも1つのレーン31にエラーが発生した場合に、第1供給装置30の駆動レーン(制御装置21が駆動するレーン31)の選択形態を変更する。選択形態の変更とは、第1供給装置30が有するレーン31のうち、電子部品9の供給に使用するためのものを制御装置21が選択する際の形態を変更することをいう。選択形態の変更には、例えば、制御装置21は、第1供給装置30が有するすべてのレーン31を、電子部品9の供給に使用するためのものとして選択しない、すなわち、第1供給装置30のすべてのレーン31の使用を停止すること又はすべてのレーン31にエラーが発生するまで、正常なレーン31を選択すること、すなわち、すべてのレーン31にエラーが発生するまで、正常なレーン31の使用を継続すること等が挙げられる。

【0026】

エラーとは、回路基板の生産において、供給装置(第1供給装置30又は第2供給装置32)を使用する際、動作を中断又は停止させなければならない異常である。通常発生する部品切れによる吸着エラーも、エラーに含まれる。エラー処理とは、エラーが発生したときの処理である。本実施形態において、エラー処理は、供給装置毎又はレーン31毎のいずれかの処理部品装着状況又は生産状態により、供給装置毎又はレーン31毎のいずれかの制御が適しているかが決定される。

【0027】

エラー処理に対する第1の制御として、制御装置21は、第1供給装置30が有する少なくとも1つのレーン31にエラーが発生した場合、エラーが発生したレーン31を有する第1供給装置30の使用を停止するようにする。このようにすることで、レーン31にエラーが発生した場合、そのレーン31を有する第1供給装置30の単位で使用不可となるので、その第1供給装置30は、電子部品9を供給することができなくなる。このため、第1供給装置30が有するすべてのレーン31に対してヘッド15が行う吸着動作も停止するので、第1供給装置30を電子部品実装装置10から取り外して、エラーから回復させることができる。また、制御装置21は、複数のレーン31の少なくとも1つにエラーが発生した場合は、第1供給装置30の使用を停止させる。このため、電子部品実装装置10の生産中にヘッド15が降下するタイミングでエラーの発生したレーン31を有する第1供給装置30を取り外したとしても、制御装置21は、エラーの発生したレーン31を有する第1供給装置30に対するヘッド15のアクセスをさせないので、ヘッド15とレーン31等とが干渉するおそれを回避できる。

【0028】

エラー処理に対する第2の制御として、制御装置21は、第1供給装置30が有する少なくとも1つのレーン31にエラーが発生した場合、制御装置21は、第1供給装置30のエラーが発生したレーン31のみ使用を停止する。そして、制御装置21は、第1供給装置30が有するすべてのレーン31にエラーが発生するまで、正常なレーン31の使用を継続するようにする。

【0029】

この制御において、制御装置21は、第1供給装置30に、エラーが発生したレーン31と同じ種類の電子部品9を供給するレーン31がある場合、当該レーン31を用いてエラーが発生したレーン31が供給していた電子部品9と同じ種類の電子部品を供給することができる。このようにすることで、第1供給装置30を停止させる回数及び電子部品実装装置10から第1供給装置30を取り外す回数を少なくすることができる。図3に示す例では、3個のレーン31を有する第1供給装置30Aにおいて、2つのレーン31が電子部品Aである場合又は3つのレーン31が電子部品Cである場合に、エラー処理に対する第2の制御が適用できる。

【0030】

エラー処理に対する第2の制御においては、同じ種類の電子部品を供給する場合に、レーン31が有する電子部品の供給が終了してから、すなわち、レーン31が部品切れになってから、他のレーン31によって部品切れになったレーン31が供給していた電子部品と同種の電子部品を供給してもよい。このようにすれば、1つのレーン31が有する電子部品9を使い切ることができるので、電子部品の無駄を抑制できる。次に、電子部品実装装置10に対する第1供給装置30及び第2供給装置32の配置の決定について説明する。

【0031】

図1に示す管理装置23は、第1供給装置30内に既に電子部品が設定されている場合には、複数のレーン31に設定されている電子部品の組み合わせをもとに、第1供給装置30の単位でレーン31の配置を決定する。管理装置23等が最適化することによる第1供給装置30の配置は第1供給装置30の単位となるために、レーン31毎における電子部品の取替えを抑制できる。このため、段取りの変更が多い場合に好適である。

【0032】

管理装置23は、第1供給装置30内の電子部品の配列は考慮しないで、レーン31を配置するとともに第1供給装置30を配置してもよい。すなわち、第1供給装置30内に電子部品が設定されてない場合の最初の一回目は、第1供給装置30内のレーン31を考慮する必要がないので、第1供給装置30の各レーン31単位で配置を決定する。レーン31の配置まで考慮するため、第1供給装置30を効率よく配置することができる。なお、第1供給装置30内に電子部品が設定された後は、第1供給装置30の単位でレーン31の配置を決定する。

【0033】

管理装置23は、供給装置の配置を決定する際に、同じサイズの第1供給装置30と、第2供給装置32との分配を管理する。第1バンク13F及び第2バンク13Rに設定可能な供給装置の数内で第1供給装置30と第2供給装置32とを混在させる場合、管理装置23は、複数の第1供給装置30すべてが有するレーン31の最大数まで割り振ってから、第2供給装置32を割り振るようにする。また、レーン毎の制御、供給装置毎の制御のどちらが適しているか状況から自動で判断できる場合は自動で制御し、条件設定として事前にレーン毎の制御をするか供給装置毎の制御をするかを設定するようにしてもよい。

【0034】

電子部品の組み合わせが同じレーン31を有する第1供給装置30は、第1バンク13Fに配置される場合と第2バンク13Rに配置される場合とで、基板の搬送方向(図4の矢印LからTへ向かう方向)に対するレーン31の順番が異なる。例えば、電子部品Aのレーン31と電子部品Bのレーン31とを有する第1供給装置30は、第1バンク13Fに配置されると、レーン31の順序が基板の搬送方向上流側(L側)から電子部品A、Bの順になる。この第1供給装置30がこのまま第2バンク13Rに配列されると、レーン31の順序が、搬送方向上流側(L側)から電子部品B、Aの順になり、第1バンク13Fに配置された場合の逆になる。

【0035】

このため、第2バンク13Rに配置される電子部品A、Bのレーン31を有する第1供給装置30は、レーン31順序を基板の搬送方向上流側(L側)から電子部品A、Bの順序としてもよい。しかし、このようにすると、電子部品A、Bのレーンを有する第1供給装置30であっても、第1バンク13Fと第2バンク13Rとにそれぞれ対応してレーン31の順序を入れ替える必要があり、汎用性に欠ける。このため、制御装置21は、電子部品の組み合わせが同じレーン31を有する第1供給装置30は、第1バンク13Fと第2バンク13Rとで、レーン31の配列順序が反対になるように認識する。このようにすることで、電子部品の組み合わせが同じレーン31を有する第1供給装置30は、第1バンク13Fと第2バンク13Rとの間でレーン31を入れ替える必要はないので、汎用性が向上する。

【0036】

以上、本実施形態によれば、複数のレーンを有する供給装置を用いた場合において、次のような効果が得られる。まず、複数のレーンを有する供給装置のエラー処理を、装置毎又はレーン毎に行うことにより、エラー処理のタイミングを選択できるので、エラー処理の段取り時間を低減させることができる。また、安全に供給装置を取り外すことができる。さらに、複数のレーンを有する供給装置を装置毎又はレーン毎に配置することにより、セット済みの部品テープをそのまま利用できるようになるため、段取りがしやすくなり、段取り時間を低減させることができる。また、複数のレーンを有する供給装置でレーン毎に電子部部品の供給制限をかけることができるため、中途半端な電子部品が残った部品テープを作らないように制御することで、複数のレーンを効率的に使用することができる。本実施形態の構成は、以下においても適宜適用することができる。また、本実施形態の構成を備えるものは、本実施形態と同様の作用、効果を奏する。

【0037】

(実施形態2)

実施形態2に係る電子部品実装方法は、複数のレーンを有する供給装置を用いて、複数種類の電子部品が搭載される複数種類の回路基板を生産する際に適した方法を提供するものである。本実施形態は、図1に示す電子部品実装装置10及び電子部品実装システム100によって実現できる。

【0038】

複数の生産計画を順次実行して、供給装置から供給される電子部品を基板の所定位置に実装する電子部品の実装方法がある。このような電子部品の実装方法において、1つの生産計画をクラスタという。クラスタには、当該クラスタで生産される一まとまりの回路基板、その生産に使用する基板及び電子部品等が情報として含まれる。複数のクラスタを順次実行するにあたって、連続する2つのクラスタ間で共通のフィーダが存在するときには、共通のフィーダを電子部品実装装置10の同一の取り付け位置に配置し、残りのフィーダの配置を最適化する、引継ぎ機能というものがある。引継ぎ機能により、複数の回路基板を生産する際における段取り時間を短縮することができる。しかし、引継ぎ機能は、複数のレーン31を有する第1供給装置30(図2参照)に対応したアルゴリズムにはなっておらず、レーン31毎又は第1供給装置30毎に最適化されてしまう。

【0039】

本実施形態では、電子部品実装システム100の管理装置23が、クラスタ間で共通して使用される電子部品は、複数のクラスタの間で引き継がれるものと引き継がれないものとを区別してグループ分けするとともに、第1供給装置30のレーン31に優先的に割り当てるようにする。このようにすることで、クラスタ間において、第1供給装置30の移動又は1つの第1供給装置30における一部のレーン31のみの部品テープの交換等を極力低減することができる。また、使用されない電子部品がレーン31に拘束されることを極力低減することができる。次に、電子部品実装システム100が本実施形態に係る電子部品実装方法を実行する際の処理手順を説明する。

【0040】

図4は、実施形態2に係る電子部品実装システムが実行する電子部品実装方法のフローチャートである。電子部品実装システム100が有する管理装置23は、本実施形態に係る電子部品実装方法を実行するためのコンピュータプログラムを読み出し、前記コンピュータプログラムに記述された命令を実行することにより、本実施形態に係る電子部品実装方法を実現する。

【0041】

まず、管理装置23は、クラスタを最適化するにあたり、生産予定の回路基板が、いくつのクラスタとして生産できるかを見積もり(ステップS101)、結果を管理装置23が有する記憶部に記憶させる。この処理により、回路基板の生産において、いくつのクラスタで生産が可能かということ及びクラスタに含まれる生産予定の回路基板、さらにそれぞれのクラスタで使用する部品(電子部品及び電子部品搭載前の基板)を見積もることができる。

【0042】

次に、管理装置23は、ステップS101で見積もられたクラスタで使用する部品、すなわち、電子部品及び電子部品搭載前の基板を、記憶部からクラスタ毎に抽出し(ステップS102)、結果を記憶部に保存する。次に、管理装置23は、複数のクラスタの間で引き継がれるものと引き継がれないものとを区別して、ステップS102で抽出した部品(特に電子部品)をグループ分けする(ステップS103)。各部品は、すべてクラスタで使用されるもの、すべてのクラスタのうち複数で使用されるもの、1つのクラスタのみで使用されるものがある。例えば、クラスタが3個である場合、表1に示すようなグループ化がなされる。表1中のアルファベットはグループの識別子である。1つのグループには、回路基板の生産に使用される電子部品が少なくとも記述されている。表1に示す例では、グループAがクラスタ1から3で共通して用いられ、グループBはクラスタ1、2で共通して用いられ、グループCはクラスタ1、3で共通して用いられ、グループDはクラスタ2、3で共通して用いられる。グループE、F、Gは、それぞれクラスタ1、2、3で用いられる。

【0043】

【表1】

【0044】

複数の第1供給装置30、第2供給装置32が有するレーン31へ電子部品を割り当てる場合、管理装置23は、複数の前記クラスタ間で共通して使用される電子部品は、第1供給装置30のレーン31に優先的に割り当てる(ステップS104)。次に、管理装置23は、それぞれのグループの余剰部品を確認する(ステップS105)。余剰部品は、グループとしてまとめた電子部品の数が、複数のレーン31を有する第1供給装置30のレーン数で割り切れなかった場合に発生する。余剰部品は、他のグループと併せて第1供給装置30に割り当てられるか又は単独のレーン31を有する第2供給装置32(独立したフィーダ)に割り当てられる。

【0045】

余剰部品がない場合(ステップS106、Yes)、管理装置23は、クラスタ1について電子部品の割り当てを終了し、クラスタ2について、ステップS101からの処理を実行して電子部品を割り当てる。すべてのクラスタについて電子部品の割り当てが終了したら、電子部品実装装置10は、各クラスタにおける電子部品の割り当てに基づき、基板に電子部品を実装して、回路基板を生産する。余剰部品がある場合(ステップS106、No)、管理装置23は、それぞれのクラスタについて、第1供給装置30及び第2供給装置32に対する電子部品及び余剰部品の組み合わせ(以下、単に組み合わせということもある)を求める(ステップS107)。そして、管理装置23は、それぞれのクラスタにおける全占有幅、レーンにおける部品テープの交換回数及び部品拘束回数を求め(ステップS108)、ステップS107で求めた組み合わせを評価関数で評価し、評価値を求める(ステップS109)。ステップS109で得られた評価値が最良である場合(ステップS110、Yes)、ステップS107で得られた組み合わせを最良の組み合わせとして記憶部に記憶させ、更新する。ステップS109で得られた評価値が最良でない場合(ステップS110、No)、管理装置23は、組み合わせを変更した上で(ステップS112)、ステップS108からステップS110を繰り返す。

【0046】

上述した処理手順により最良の組み合わせが得られたら、管理装置23は、クラスタ1について電子部品の割り当てを終了し、クラスタ2について、ステップS101からの処理を実行して電子部品を割り当てる。すべてのクラスタについて電子部品の割り当てが終了したら、電子部品実装装置10は、各クラスタにおける電子部品の割り当てに基づき、基板に電子部品を実装して、回路基板を生産する。次に、電子部品の組み合わせ及びその評価について説明する。

【0047】

図5から図12は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。電子部品を第1供給装置30及び第2供給装置32の各レーン31組み合わせるにあたり、必要なパラメータは次の3個である。それぞれのパラメータは小さい方がよい。

(1)新たに電子部品を配置できない空きレーンを含めたそれぞれのクラスタにおける全占有幅(x)

(2)レーンの交換回数(y)

(3)レーンにおける部品テープを交換しないために使用予定のない電子部品が拘束される回数(拘束回数:z)

【0048】

全占有幅を求める場合、それぞれの占有幅は、第1供給装置30のレーン31に電子部品がすでに配置されている場合には、仮に空いているレーン31があったとしても1本として計算する。すなわち、この場合は、仮に空いているレーン31があったとしても、1つの第1供給装置30の占有幅として計算する。より後に実行されるクラスタにおいて、電子部品を割り当てるレーンが決まっていない第1供給装置30がある場合には、1をレーン数で除した値(1/レーン数)を加算する。レーン31の交換回数は、レーン31に取り付けられる部品テープの交換回数である。交換回数は、取り外す回数は含まず、部品テープを取り付ける回数で計算する。拘束部品は、レーン31での部品テープ自体の交換がない場合でも、第1供給装置30が有する複数のレーン31のうち、使用する電子部品と使用しない電子部品とが混在する状態になったときにおいて、使用しない電子部品をいう。拘束回数(z)は、拘束部品が発生した回数をいう。

【0049】

評価方法は、次のようなものが考えられる。

(1)クラスタを最適化する原則に従い、全占有幅xを最優先とし、次に交換回数y、最後に部品の拘束の影響を考慮しzとする。

(2)優先順位をユーザが定めることができるようにする(例えば、y、x、zの順に優先順位を定める等)。

(3)評価値として、評価値=x×a+y×b+z×c等のように、例えば、x、y、zに重み付け係数a、b、cを乗じた評価式をユーザが設定し、評価式から得られた値(評価値)小さい組み合わせを選択する。

本実施形態では、(1)の評価方法により組み合わせを評価するが、これに限定されるものではない。

【0050】

組み合わせ例として、図5に示すように、2個のレーン31を有する第1供給装置30を用い、クラスタ1でグループAの電子部品が5種、グループBの電子部品が4種、グループCの電子部品が5種、グループEの電子部品が2種であるとする。このとき、グループAの電子部品が1種、グループCの電子部品が1種余ることになる。この場合、残ったグループAの電子部品とグループCの電子部品とを同一の第1供給装置30に併合する。グループAとグループBとに余剰の電子部品が発生した場合、グループBとグループCとに余剰の電子部品が発生した場合、グループBとグループEとに余剰の電子部品が発生した場合、グループCとグループEとに余剰の電子部品が発生した場合も同様である。表2には、グループAとグループCとの余剰部品を1つの第1供給装置30に併合した場合と、それぞれを単一のレーン31を有する第2供給装置32に割り当てた場合とにおける、全占有幅、交換回数及び拘束回数を示す。が組み合わせによってどのようになるかを示す。上述したように、全占有幅xを最優先として評価すると、本例のようなクラスタ1を対象とする場合、グループAとグループCとの余剰部品を1つの第1供給装置30に併合することになる。

【0051】

【表2】

【0052】

次の組み合わせ例として、図6に示すように、2個のレーン31を有する第1供給装置30を用い、クラスタ1でグループAの電子部品が5種、グループBの電子部品が4種、グループCの電子部品が5種、グループEの電子部品が3種であるとする。このとき、グループAの電子部品が1種、グループCの電子部品が1種、グループEの電子部品が1種余ることになる。この場合、次の3個のパターンが考えられる。

(1)使用部品回数の多いグループAとグループCとを併せて1つの第1供給装置30に割り当て、グループEの余りを第2供給装置32に割り当てる。

(2)使用部品回数の少ないグループCとグループEとを併せて1つの第1供給装置30に割り当て、グループAの余りを第2供給装置32に割り当てる。

(3)グループAとグループBとを併せて1つの第1供給装置30に割り当て、グループCの余りを第2供給装置32に割り当てる。

【0053】

この場合、パターン(3)は、空き状態のスペースが2つのクラスタで連続して発生している点、パターン(2)はグループCを再設定する際の作業の段取り低下とグループAが独立して配置されることでスペースが不足しやすい。したがて、パターン(1)が選択される。グループA、B、Eが余っている場合も同様に選択する。表3に、パターン(1)、(2)、(3)における全占有幅、交換回数及び拘束回数を示す。上述したように、全占有幅xを最優先として評価すると、本例のようなクラスタ1を対象とする場合、パターン(2)が選択される。

【0054】

【表3】

【0055】

次の組み合わせ例として、図7、図8に示すように、2個のレーン31を有する第1供給装置30を用い、クラスタ1でグループAの電子部品が5種、グループBの電子部品が4種、グループCの電子部品が4種、グループEの電子部品が3種であるとする。このとき、グループAの電子部品が1種、グループCの電子部品が1種、グループEの電子部品が1種余ることになる。この場合、次の3個のパターンが考えられる。

(1)図7に示すように、グループAとグループEとを併せて1つの第1供給装置30に割り当てる。

(2)図8に示すように、余っていないグループCを借り、グループAとグループCとを併せて1つの第1供給装置30に割り当てるとともに、グループCとグループEとを併せて1つの第1供給装置30に割り当てる。この場合、グループCとグループEとの組み合わせは、次のクラスタ(クラスタ2)でレーンが交換、すなわち部品テープが交換され、余りとなったグループCはグループGとして扱われ、クラスタ3で新たに割り当てられる。

(3)グループAとグループEとを、それぞれ第2供給装置32に割り当てる。

この組み合わせ例においては、後のクラスタ(クラスタ2及びクラスタ3)で占有幅に余裕を残しているパターン(2)が選択される。表4に、パターン(1)、(2)、(3)における全占有幅、交換回数及び拘束回数を示す。上述したように、全占有幅xを最優先として評価すると、本例のようなクラスタ1を対象とする場合、パターン(2)が選択される。

【0056】

【表4】

【0057】

次の組み合わせ例として、図9、図10に示すように、2個のレーン31を有する第1供給装置30を用い、クラスタ1でグループAの電子部品が4種、グループBの電子部品が3種、グループCの電子部品が3種、グループEの電子部品が3種であるとする。このとき、グループBの電子部品が1種、グループCの電子部品が1種、グループEの電子部品が1種余ることになる。この場合、次の3個のパターンが考えられる。

(1)図9に示すように、グループBとグループCとを併せて1つの第1供給装置30に割り当て、余ったグループEを第2供給装置32に割り当てる。このようにして、交換回数を低減する。

(2)図10に示すように、グループCとグループEとを併せて1つの第1供給装置30に割り当てる。このようにして、スペースの使用効率を向上させる。

(3)グループBとグループEとを、それぞれ第2供給装置32に割り当て、余ったグループCを第2供給装置32に割り当てる。

この組み合わせ例においては、交換回数の少なさを優先し、パターン(1)を選択する場合と、後のクラスタ(クラスタ2及びクラスタ3)のスペースに余裕があるパターン(2)を選択する場合との二通りが考えられる。表5に、パターン(1)、(2)、(3)における全占有幅、交換回数及び拘束回数を示す。上述したように、全占有幅xを最優先として評価すると、本例のようなクラスタ1を対象とする場合、パターン(1)が選択される。

【0058】

【表5】

【0059】

次の組み合わせ例として、図11、図12に示すように、2個のレーン31を有する第1供給装置30を用い、クラスタ1でグループAの電子部品が3種、グループBの電子部品が3種、グループCの電子部品が3種、グループEの電子部品が3種であるとする。このとき、グループAの電子部品が1種、グループBの電子部品が1種、グループCの電子部品が1種、グループEの電子部品が1種余ることになる。この場合、次の3個のパターンが考えられる。

(1)図11に示すように、グループAとグループBとを併せて1つの第1供給装置30に割り当てるとともに、グループCとグループEとを併せて1つの第1供給装置30に割り当てる。

(2)図12に示すように、グループAとグループCとを併せて1つの第1供給装置30に割り当てるとともに、グループBとグループEとを併せて1つの第1供給装置30に割り当てる。

(3)グループAとグループEとを併せて1つの第1供給装置30に割り当てるとともに、グループBとグループCとを併せて1つの第1供給装置30に割り当てる。表6に、パターン(1)、(2)、(3)における全占有幅、交換回数及び拘束回数を示す。上述したように、全占有幅xを最優先として評価すると、本例のようなクラスタ1を対象とする場合、パターン(1)が選択される。

【0060】

【表6】

【0061】

上述したように、クラスタ1について、グループ毎に第1供給装置30又は第2供給装置32のレーン31にまとめて割り当てた後、クラスタ2でも同様にグループ毎に第1供給装置30又は第2供給装置32のレーン31に割り当てる。ただし、すでに配置されている電子部品については割り当ての対象から除外する。これは、初期状態ですでに第1供給装置30又は第2供給装置32のレーン31に割り当てられている電子部品についても同様である。クラスタ2での割り当てが終了したら、同様にクラスタ3でも割り当てを行う。すべてのクラスタについて割り当てが終了したら、管理装置23は、本実施形態に係る電子部品実装方法を終了する。その後、電子部品実装装置10は、管理装置23による電子部品の割り当てに基づき、基板に電子部品を実装して、回路基板を生産する。

【0062】

本実施形態によれば、2以上のレーンを有する供給装置を用いた場合において、複数のクラスタ間でレーンに対応した部品テープの交換を低減する際に、レーン毎の部品テープの交換が容易ではない供給装置に対して、次のような効果が得られる。まず、すべての供給装置においてレーン毎の部品テープの交換を行わないようにすることができるので、段取り時間を短縮させることができる。また、電子部品をグループ化する際の基準に、全占有幅、交換回数及び拘束回数を条件として用いることによって、全占有幅の増加によって引き起こされるクラスタ数の増加にともなう段取りの増加、交換回数の増加にともなう段取りの増加及び拘束回数の増加による部品在庫管理の手間の増加をそれぞれ低減することができる。さらに、全占有幅、交換回数及び拘束回数について、優先順位又は重み付けを設けることにより評価方法を変更することで、クラスタ数、交換回数及び部品在庫管理について、ユーザ側の運用に沿った形での最適化が可能となる。

【符号の説明】

【0063】

8 基板

10 電子部品実装装置

12 基板搬送部

13F 第1バンク

13R 第2バンク

14 部品供給部

15 ヘッド

16 移動機構

18 部品認識カメラ

21 制御装置

22 X軸駆動部

23 管理装置

24 Y軸駆動部

30、30A 第1供給装置

31 レーン

32 第2供給装置

100 電子部品実装システム

【技術分野】

【0001】

本発明は、基板上に電子部品を実装する際に用いる電子部品実装システム、電子部品実装方法及び電子部品実装用コンピュータプログラムに関する。

【背景技術】

【0002】

基板上に電子部品を実装する装置として、多数のノズルを備えるヘッドを有し、当該ノズルで電子部品を吸着して基板上に搭載する電子部品実装装置がある。ここで、ヘッドは、ノズルを基板の表面に直交する方向に移動させることで、吸着した電子部品を基板上に実装する。ヘッドには、電子部品を供給する装置から電子部品が供給される。電子部品は、部品テープによって保持されている。供給装置は、部品テープをフィーダによって送り出し、電子部品をヘッドによる吸着位置まで搬送する。供給装置は、部品テープに対応したレーンを1つのみ有するものと、前記レーンを複数有するものとがある。前記レーンを複数有する供給装置は、例えば、特許文献1に記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−188591号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

これまで、複数のレーンを有する供給装置に対する制御は特に考慮されておらず、改善の余地がある。本発明は、電子部品を保持した部品テープに対応したレーンを複数有する電子部品の供給装置に適した制御を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、電子部品を複数保持した電子部品保持部材を供給するレーンを複数有する第1供給装置、前記レーンを単数有する第2供給装置及び前記第1供給装置と前記第2供給装置との少なくとも一方から供給される電子部品を基板に搭載するヘッドを含む電子部品実装装置と、複数種類の基板に複数種類の電子部品を実装する複数の生産計画を決定し、複数の前記生産計画間で共通して使用される電子部品は、前記複数の生産計画の間で引き継がれるものと引き継がれないものとを区別してグループ分けするとともに、複数の前記生産計画間で共通して使用される電子部品は、前記第1供給装置のレーンに優先的に割り当てる管理装置と、を含む電子部品実装システムである。

【0006】

本発明において、前記管理装置は、前記グループ分けにより得られたグループに属する電子部品の数が、前記第1供給装置の有する前記レーンの数で割り切れなかった場合、余剰部品として、異なるグループとともに割り当てるか又は前記第2供給装置に割り当てることが好ましい。

【0007】

本発明において、前記管理装置は、前記複数の生産計画において用いる複数の前記レーン全体が占める幅が最も小さくなるように前記電子部品を割り当てることが好ましい。

【0008】

本発明は、電子部品を複数保持した電子部品保持部材を供給するレーンを複数有する第1供給装置、前記レーンを単数有する第2供給装置及び前記第1供給装置と前記第2供給装置との少なくとも一方から供給される電子部品を基板に搭載するヘッドを含む電子部品実装装置を用いて電子部品を基板へ実装するにあたり、複数種類の基板に複数種類の電子部品を実装する複数の生産計画を決定する手順と、複数の前記生産計画間で共通して使用される電子部品は、前記複数の生産計画の間で引き継がれるものと引き継がれないものとを区別してグループ分けする手順と、複数の前記生産計画間で共通して使用される電子部品は、前記第1供給装置のレーンに優先的に割り当てる手順と、を含む電子部品実装方法である。

【0009】

本発明において、前記電子部品を前記レーンに割り当てる際には、グループに属する電子部品の数が前記第1供給装置の有する前記レーンの数で割り切れなかった場合、余剰部品として、異なるグループとともに割り当てるか又は前記第2供給装置に割り当てることが好ましい。

【0010】

本発明において、前記電子部品を前記レーンに割り当てる際には、前記複数の生産計画において用いる複数の前記レーン全体が占める幅が最も小さくなるように前記電子部品を割り当てることが好ましい。

【0011】

本発明において、前記管理装置は、前記第1供給装置の配置を決定する場合に、複数の前記レーンに前記電子部品が設定されている場合には、複数の前記レーンに設定されている前記電子部品の組み合わせをもとに、前記第1供給装置の単位で配置を決定するとともに、複数の前記レーンに前記電子部品が設定されていない場合には、前記第1供給装置の各レーン単位で配置を決定することが好ましい。

【0012】

本発明は、前記電子部品実装方法をコンピュータに実行させることを特徴とする電子部品実装用コンピュータプログラムである。

【発明の効果】

【0013】

本発明は、電子部品を保持した部品テープに対応したレーンを複数有する電子部品の供給装置に適した制御を提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、実施形態1に係る電子部品実装装置及び電子備品実装システムを示す斜視図である。

【図2】図2は、部品供給部を示す斜視図である。

【図3】図3は、複数の第1供給装置が配置された電子部品実装装置の平面図である。

【図4】図4は、実施形態2に係る電子部品実装システムが実行する電子部品実装方法のフローチャートである。

【図5】図5は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図6】図6は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図7】図7は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図8】図8は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図9】図9は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図10】図10は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図11】図11は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【図12】図12は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。

【発明を実施するための形態】

【0015】

本発明を実施するための形態(以下、実施形態という)につき、図面を参照しつつ詳細に説明する。以下の実施形態に記載した内容により本発明が限定されるものではない。また、以下に記載した構成には、当業者が容易に想定できるもの、実質的に同一のもの、均等の範囲のものが含まれる。さらに、以下に記載した構成は適宜組み合わせることが可能である。また、本発明の要旨を逸脱しない範囲で構成の省略、置換又は変更を行うことができる。

【0016】

(実施形態1)

図1は、実施形態1に係る電子部品実装装置及び電子備品実装システムを示す斜視図である。電子部品実装システム100は、電子部品実装装置10と、管理装置23とを含む。電子部品実装装置10は、基板8の表面に電子部品を搭載(実装)する装置である。電子部品実装装置10は、基板搬送部12と、部品供給部14と、ヘッド15と、XY移動機構16と、部品認識カメラ18と、を有する。基板8は、電子部品を搭載する部材であればよく、その構成は特に限定されない。本実施形態の基板8は、板状の部材であり、表面に配線パターンが設けられている。基板8に設けられた配線パターンの表面には、前記配線パターンと電子部品とをリフローによって接合する接合部材(はんだ等)が付着している。

【0017】

基板搬送部12は、基板8を図1中のX方向に搬送する搬送機構である。基板搬送部12は、X方向に延在するレールと、基板8を支持し、かつ基板8をレールに沿って移動させる搬送機構とを有する。基板搬送部12は、基板8の面積が最も広い2つの面のうち一方(実装面)がヘッド15と対面する向きで、基板8を搬送機構によりレールに沿って移動させることで基板8をX方向に搬送する。基板搬送部12は、基板8を電子部品実装装置10に供給する機器から供給された基板8を、レール上の所定の位置まで搬送する。

【0018】

ヘッド15は、前記所定の位置で、電子部品を基板8の表面に搭載する。基板搬送部12は、前記所定の位置まで搬送した基板8上に電子部品が搭載されたら、基板8を、次の工程(例えば、リフロー)を行う装置に搬送する。基板搬送部12の搬送機構としては、種々の構成を用いることができる。例えば、基板8の搬送方向に沿って配置されたレールと前記レールに沿って回転するエンドレスベルトとを組み合わせ、前記エンドレスベルトに基板8を搭載した状態で搬送する、搬送機構を一体したベルト方式の搬送機構を用いることができる。

【0019】

部品供給部14は、基板8の表面に搭載する電子部品を複数保持する電子部品保持部材と、前記電子部品保持部材が保持する電子部品をヘッド15に供給するフィーダ部とを有する。前記フィーダ部は、前記電子部品保持部材から供給された電子部品を、ヘッド15が吸着できる状態とする。本実施形態において、前記電子部品保持部材は、部品テープに設けられた複数の穴に電子部品を保持する構造又は部品テープに電子部品を貼り付けた構造である。前記フィーダ部は、前記部品テープを一定量送り、電子部品を所定位置に露出した状態にする。このように、部品供給部14は、部品テープとフィーダ部とを含むテープフィーダである。また、部品供給部14は、電子部品実装装置10に対して着脱可能になっている。

【0020】

ヘッド15は、部品供給部14に保持された電子部品を吸着し、吸着した電子部品を基板搬送部12によって所定位置に移動された基板8の実装面に搭載する装置である。XY移動機構16は、ヘッド15を図1中X方向及びY方向、つまり、基板8の実装面と平行な面上で移動させる移動機構であり、X軸駆動部22とY軸駆動部24とを有する。X軸駆動部22は、ヘッド15と連結しており、ヘッド15をX軸方向に移動させる。Y軸駆動部24は、X軸駆動部22を介してヘッド15と連結しており、X軸駆動部22をY軸方向に移動させることで、ヘッド15をY軸方向に移動させる。Z軸方向は、基板8の実装面と直交する方向である。

【0021】

XY移動機構16は、ヘッド15をXY方向に移動させることで、ヘッド15を基板8と対面する位置又は部品供給部14のフィーダ部と対面する位置に移動させることができる。また、XY移動機構16は、ヘッド15を移動させることで、ヘッド15と基板8との相対位置を調整する。このようにすることで、XY移動機構16は、ヘッド15が保持した電子部品を基板8の表面の任意の位置に移動させることができ、電子部品を基板8の実装面の任意の位置に搭載することが可能となる。X軸駆動部22としては、ヘッド15を所定の方向(双方向)に移動させる種々の機構を用いることができる。Y軸駆動部24としては、X軸駆動部22を所定の方向(双方向)に移動させる種々の機構を用いることができる。対象物を所定の方向(双方向)に移動させる機構としては、例えば、リニアモータ、ラックアンドピニオン、ボールねじを用いた搬送機構、ベルトを利用した搬送機構等を用いることができる。

【0022】

部品認識カメラ18は、部品供給部14の近傍で、かつ、ヘッド15と対面する位置に配置された撮像装置である。部品認識カメラ18は、ヘッド15を撮影することで、ヘッド15に電子部品が吸着されているか否かを検出する。

【0023】

制御装置21は、電子部品実装装置10を制御する。より具体的には、制御装置21は、基板搬送部12、部品供給部14及びヘッド15等の動作を制御して、する。制御装置21は、例えば、コンピュータであり、必要に応じてハードディスク装置等の外部記憶装置を有している。管理装置23は、例えば、電子部品実装装置10の生産管理及び電子部品実装装置10の状態管理を行う。すなわち、電子部品実装装置10が生産する回路基板(基板に電子部品が搭載されたもの)に必要な基板及び部品等から、最適な段取りを求めたり、複数の電子部品実装装置10の稼働状況又は不具合の状況等を把握して、生産性を確保できるように調整したりする。

【0024】

図2は、部品供給部を示す斜視図である。部品供給部14は、電子部品の供給装置としての第1供給装置30及び第2供給装置32とを有する。第1供給装置30及び第2供給装置32は、いずれも電子部品9を複数保持した部品テープ(電子部品保持部材)とフィーダ部とを含むテープフィーダである。第1供給装置30は、電子部品9を複数保持した部品テープを供給するレーン31を複数有している。第2供給装置32は、電子部品9を複数保持した部品テープを供給するレーン31を単数有している。第1供給装置30及び第2供給装置32は、いずれも電子部品実装装置10に対して取り付け及び取り外しができるようになっている。ヘッド15は、第1供給装置30又は第2供給装置32から供給される電子部品9を吸着して、基板8の所定の位置に搭載する。本実施形態において、電子部品実装装置10の部品供給部14は、第1供給装置30を複数有している。

【0025】

図3は、複数の第1供給装置が配置された電子部品実装装置の平面図である。電子部品実装装置10が複数のレーン31を有する第1供給装置30を有する場合、制御装置21は、本実施形態に係る電子部品実装方法を実行して、レーン31に発生するエラーに基づき、第1供給装置30を制御する。より具体的には、制御装置21は、レーン31のうち少なくとも1つのレーン31にエラーが発生した場合に、第1供給装置30の駆動レーン(制御装置21が駆動するレーン31)の選択形態を変更する。選択形態の変更とは、第1供給装置30が有するレーン31のうち、電子部品9の供給に使用するためのものを制御装置21が選択する際の形態を変更することをいう。選択形態の変更には、例えば、制御装置21は、第1供給装置30が有するすべてのレーン31を、電子部品9の供給に使用するためのものとして選択しない、すなわち、第1供給装置30のすべてのレーン31の使用を停止すること又はすべてのレーン31にエラーが発生するまで、正常なレーン31を選択すること、すなわち、すべてのレーン31にエラーが発生するまで、正常なレーン31の使用を継続すること等が挙げられる。

【0026】

エラーとは、回路基板の生産において、供給装置(第1供給装置30又は第2供給装置32)を使用する際、動作を中断又は停止させなければならない異常である。通常発生する部品切れによる吸着エラーも、エラーに含まれる。エラー処理とは、エラーが発生したときの処理である。本実施形態において、エラー処理は、供給装置毎又はレーン31毎のいずれかの処理部品装着状況又は生産状態により、供給装置毎又はレーン31毎のいずれかの制御が適しているかが決定される。

【0027】

エラー処理に対する第1の制御として、制御装置21は、第1供給装置30が有する少なくとも1つのレーン31にエラーが発生した場合、エラーが発生したレーン31を有する第1供給装置30の使用を停止するようにする。このようにすることで、レーン31にエラーが発生した場合、そのレーン31を有する第1供給装置30の単位で使用不可となるので、その第1供給装置30は、電子部品9を供給することができなくなる。このため、第1供給装置30が有するすべてのレーン31に対してヘッド15が行う吸着動作も停止するので、第1供給装置30を電子部品実装装置10から取り外して、エラーから回復させることができる。また、制御装置21は、複数のレーン31の少なくとも1つにエラーが発生した場合は、第1供給装置30の使用を停止させる。このため、電子部品実装装置10の生産中にヘッド15が降下するタイミングでエラーの発生したレーン31を有する第1供給装置30を取り外したとしても、制御装置21は、エラーの発生したレーン31を有する第1供給装置30に対するヘッド15のアクセスをさせないので、ヘッド15とレーン31等とが干渉するおそれを回避できる。

【0028】

エラー処理に対する第2の制御として、制御装置21は、第1供給装置30が有する少なくとも1つのレーン31にエラーが発生した場合、制御装置21は、第1供給装置30のエラーが発生したレーン31のみ使用を停止する。そして、制御装置21は、第1供給装置30が有するすべてのレーン31にエラーが発生するまで、正常なレーン31の使用を継続するようにする。

【0029】

この制御において、制御装置21は、第1供給装置30に、エラーが発生したレーン31と同じ種類の電子部品9を供給するレーン31がある場合、当該レーン31を用いてエラーが発生したレーン31が供給していた電子部品9と同じ種類の電子部品を供給することができる。このようにすることで、第1供給装置30を停止させる回数及び電子部品実装装置10から第1供給装置30を取り外す回数を少なくすることができる。図3に示す例では、3個のレーン31を有する第1供給装置30Aにおいて、2つのレーン31が電子部品Aである場合又は3つのレーン31が電子部品Cである場合に、エラー処理に対する第2の制御が適用できる。

【0030】

エラー処理に対する第2の制御においては、同じ種類の電子部品を供給する場合に、レーン31が有する電子部品の供給が終了してから、すなわち、レーン31が部品切れになってから、他のレーン31によって部品切れになったレーン31が供給していた電子部品と同種の電子部品を供給してもよい。このようにすれば、1つのレーン31が有する電子部品9を使い切ることができるので、電子部品の無駄を抑制できる。次に、電子部品実装装置10に対する第1供給装置30及び第2供給装置32の配置の決定について説明する。

【0031】

図1に示す管理装置23は、第1供給装置30内に既に電子部品が設定されている場合には、複数のレーン31に設定されている電子部品の組み合わせをもとに、第1供給装置30の単位でレーン31の配置を決定する。管理装置23等が最適化することによる第1供給装置30の配置は第1供給装置30の単位となるために、レーン31毎における電子部品の取替えを抑制できる。このため、段取りの変更が多い場合に好適である。

【0032】

管理装置23は、第1供給装置30内の電子部品の配列は考慮しないで、レーン31を配置するとともに第1供給装置30を配置してもよい。すなわち、第1供給装置30内に電子部品が設定されてない場合の最初の一回目は、第1供給装置30内のレーン31を考慮する必要がないので、第1供給装置30の各レーン31単位で配置を決定する。レーン31の配置まで考慮するため、第1供給装置30を効率よく配置することができる。なお、第1供給装置30内に電子部品が設定された後は、第1供給装置30の単位でレーン31の配置を決定する。

【0033】

管理装置23は、供給装置の配置を決定する際に、同じサイズの第1供給装置30と、第2供給装置32との分配を管理する。第1バンク13F及び第2バンク13Rに設定可能な供給装置の数内で第1供給装置30と第2供給装置32とを混在させる場合、管理装置23は、複数の第1供給装置30すべてが有するレーン31の最大数まで割り振ってから、第2供給装置32を割り振るようにする。また、レーン毎の制御、供給装置毎の制御のどちらが適しているか状況から自動で判断できる場合は自動で制御し、条件設定として事前にレーン毎の制御をするか供給装置毎の制御をするかを設定するようにしてもよい。

【0034】

電子部品の組み合わせが同じレーン31を有する第1供給装置30は、第1バンク13Fに配置される場合と第2バンク13Rに配置される場合とで、基板の搬送方向(図4の矢印LからTへ向かう方向)に対するレーン31の順番が異なる。例えば、電子部品Aのレーン31と電子部品Bのレーン31とを有する第1供給装置30は、第1バンク13Fに配置されると、レーン31の順序が基板の搬送方向上流側(L側)から電子部品A、Bの順になる。この第1供給装置30がこのまま第2バンク13Rに配列されると、レーン31の順序が、搬送方向上流側(L側)から電子部品B、Aの順になり、第1バンク13Fに配置された場合の逆になる。

【0035】

このため、第2バンク13Rに配置される電子部品A、Bのレーン31を有する第1供給装置30は、レーン31順序を基板の搬送方向上流側(L側)から電子部品A、Bの順序としてもよい。しかし、このようにすると、電子部品A、Bのレーンを有する第1供給装置30であっても、第1バンク13Fと第2バンク13Rとにそれぞれ対応してレーン31の順序を入れ替える必要があり、汎用性に欠ける。このため、制御装置21は、電子部品の組み合わせが同じレーン31を有する第1供給装置30は、第1バンク13Fと第2バンク13Rとで、レーン31の配列順序が反対になるように認識する。このようにすることで、電子部品の組み合わせが同じレーン31を有する第1供給装置30は、第1バンク13Fと第2バンク13Rとの間でレーン31を入れ替える必要はないので、汎用性が向上する。

【0036】

以上、本実施形態によれば、複数のレーンを有する供給装置を用いた場合において、次のような効果が得られる。まず、複数のレーンを有する供給装置のエラー処理を、装置毎又はレーン毎に行うことにより、エラー処理のタイミングを選択できるので、エラー処理の段取り時間を低減させることができる。また、安全に供給装置を取り外すことができる。さらに、複数のレーンを有する供給装置を装置毎又はレーン毎に配置することにより、セット済みの部品テープをそのまま利用できるようになるため、段取りがしやすくなり、段取り時間を低減させることができる。また、複数のレーンを有する供給装置でレーン毎に電子部部品の供給制限をかけることができるため、中途半端な電子部品が残った部品テープを作らないように制御することで、複数のレーンを効率的に使用することができる。本実施形態の構成は、以下においても適宜適用することができる。また、本実施形態の構成を備えるものは、本実施形態と同様の作用、効果を奏する。

【0037】

(実施形態2)

実施形態2に係る電子部品実装方法は、複数のレーンを有する供給装置を用いて、複数種類の電子部品が搭載される複数種類の回路基板を生産する際に適した方法を提供するものである。本実施形態は、図1に示す電子部品実装装置10及び電子部品実装システム100によって実現できる。

【0038】

複数の生産計画を順次実行して、供給装置から供給される電子部品を基板の所定位置に実装する電子部品の実装方法がある。このような電子部品の実装方法において、1つの生産計画をクラスタという。クラスタには、当該クラスタで生産される一まとまりの回路基板、その生産に使用する基板及び電子部品等が情報として含まれる。複数のクラスタを順次実行するにあたって、連続する2つのクラスタ間で共通のフィーダが存在するときには、共通のフィーダを電子部品実装装置10の同一の取り付け位置に配置し、残りのフィーダの配置を最適化する、引継ぎ機能というものがある。引継ぎ機能により、複数の回路基板を生産する際における段取り時間を短縮することができる。しかし、引継ぎ機能は、複数のレーン31を有する第1供給装置30(図2参照)に対応したアルゴリズムにはなっておらず、レーン31毎又は第1供給装置30毎に最適化されてしまう。

【0039】

本実施形態では、電子部品実装システム100の管理装置23が、クラスタ間で共通して使用される電子部品は、複数のクラスタの間で引き継がれるものと引き継がれないものとを区別してグループ分けするとともに、第1供給装置30のレーン31に優先的に割り当てるようにする。このようにすることで、クラスタ間において、第1供給装置30の移動又は1つの第1供給装置30における一部のレーン31のみの部品テープの交換等を極力低減することができる。また、使用されない電子部品がレーン31に拘束されることを極力低減することができる。次に、電子部品実装システム100が本実施形態に係る電子部品実装方法を実行する際の処理手順を説明する。

【0040】

図4は、実施形態2に係る電子部品実装システムが実行する電子部品実装方法のフローチャートである。電子部品実装システム100が有する管理装置23は、本実施形態に係る電子部品実装方法を実行するためのコンピュータプログラムを読み出し、前記コンピュータプログラムに記述された命令を実行することにより、本実施形態に係る電子部品実装方法を実現する。

【0041】

まず、管理装置23は、クラスタを最適化するにあたり、生産予定の回路基板が、いくつのクラスタとして生産できるかを見積もり(ステップS101)、結果を管理装置23が有する記憶部に記憶させる。この処理により、回路基板の生産において、いくつのクラスタで生産が可能かということ及びクラスタに含まれる生産予定の回路基板、さらにそれぞれのクラスタで使用する部品(電子部品及び電子部品搭載前の基板)を見積もることができる。

【0042】

次に、管理装置23は、ステップS101で見積もられたクラスタで使用する部品、すなわち、電子部品及び電子部品搭載前の基板を、記憶部からクラスタ毎に抽出し(ステップS102)、結果を記憶部に保存する。次に、管理装置23は、複数のクラスタの間で引き継がれるものと引き継がれないものとを区別して、ステップS102で抽出した部品(特に電子部品)をグループ分けする(ステップS103)。各部品は、すべてクラスタで使用されるもの、すべてのクラスタのうち複数で使用されるもの、1つのクラスタのみで使用されるものがある。例えば、クラスタが3個である場合、表1に示すようなグループ化がなされる。表1中のアルファベットはグループの識別子である。1つのグループには、回路基板の生産に使用される電子部品が少なくとも記述されている。表1に示す例では、グループAがクラスタ1から3で共通して用いられ、グループBはクラスタ1、2で共通して用いられ、グループCはクラスタ1、3で共通して用いられ、グループDはクラスタ2、3で共通して用いられる。グループE、F、Gは、それぞれクラスタ1、2、3で用いられる。

【0043】

【表1】

【0044】

複数の第1供給装置30、第2供給装置32が有するレーン31へ電子部品を割り当てる場合、管理装置23は、複数の前記クラスタ間で共通して使用される電子部品は、第1供給装置30のレーン31に優先的に割り当てる(ステップS104)。次に、管理装置23は、それぞれのグループの余剰部品を確認する(ステップS105)。余剰部品は、グループとしてまとめた電子部品の数が、複数のレーン31を有する第1供給装置30のレーン数で割り切れなかった場合に発生する。余剰部品は、他のグループと併せて第1供給装置30に割り当てられるか又は単独のレーン31を有する第2供給装置32(独立したフィーダ)に割り当てられる。

【0045】

余剰部品がない場合(ステップS106、Yes)、管理装置23は、クラスタ1について電子部品の割り当てを終了し、クラスタ2について、ステップS101からの処理を実行して電子部品を割り当てる。すべてのクラスタについて電子部品の割り当てが終了したら、電子部品実装装置10は、各クラスタにおける電子部品の割り当てに基づき、基板に電子部品を実装して、回路基板を生産する。余剰部品がある場合(ステップS106、No)、管理装置23は、それぞれのクラスタについて、第1供給装置30及び第2供給装置32に対する電子部品及び余剰部品の組み合わせ(以下、単に組み合わせということもある)を求める(ステップS107)。そして、管理装置23は、それぞれのクラスタにおける全占有幅、レーンにおける部品テープの交換回数及び部品拘束回数を求め(ステップS108)、ステップS107で求めた組み合わせを評価関数で評価し、評価値を求める(ステップS109)。ステップS109で得られた評価値が最良である場合(ステップS110、Yes)、ステップS107で得られた組み合わせを最良の組み合わせとして記憶部に記憶させ、更新する。ステップS109で得られた評価値が最良でない場合(ステップS110、No)、管理装置23は、組み合わせを変更した上で(ステップS112)、ステップS108からステップS110を繰り返す。

【0046】

上述した処理手順により最良の組み合わせが得られたら、管理装置23は、クラスタ1について電子部品の割り当てを終了し、クラスタ2について、ステップS101からの処理を実行して電子部品を割り当てる。すべてのクラスタについて電子部品の割り当てが終了したら、電子部品実装装置10は、各クラスタにおける電子部品の割り当てに基づき、基板に電子部品を実装して、回路基板を生産する。次に、電子部品の組み合わせ及びその評価について説明する。

【0047】

図5から図12は、実施形態2に係る電子部品実装システムにおける電子部品の組み合わせ例を示す説明図である。電子部品を第1供給装置30及び第2供給装置32の各レーン31組み合わせるにあたり、必要なパラメータは次の3個である。それぞれのパラメータは小さい方がよい。

(1)新たに電子部品を配置できない空きレーンを含めたそれぞれのクラスタにおける全占有幅(x)

(2)レーンの交換回数(y)

(3)レーンにおける部品テープを交換しないために使用予定のない電子部品が拘束される回数(拘束回数:z)

【0048】

全占有幅を求める場合、それぞれの占有幅は、第1供給装置30のレーン31に電子部品がすでに配置されている場合には、仮に空いているレーン31があったとしても1本として計算する。すなわち、この場合は、仮に空いているレーン31があったとしても、1つの第1供給装置30の占有幅として計算する。より後に実行されるクラスタにおいて、電子部品を割り当てるレーンが決まっていない第1供給装置30がある場合には、1をレーン数で除した値(1/レーン数)を加算する。レーン31の交換回数は、レーン31に取り付けられる部品テープの交換回数である。交換回数は、取り外す回数は含まず、部品テープを取り付ける回数で計算する。拘束部品は、レーン31での部品テープ自体の交換がない場合でも、第1供給装置30が有する複数のレーン31のうち、使用する電子部品と使用しない電子部品とが混在する状態になったときにおいて、使用しない電子部品をいう。拘束回数(z)は、拘束部品が発生した回数をいう。

【0049】

評価方法は、次のようなものが考えられる。

(1)クラスタを最適化する原則に従い、全占有幅xを最優先とし、次に交換回数y、最後に部品の拘束の影響を考慮しzとする。

(2)優先順位をユーザが定めることができるようにする(例えば、y、x、zの順に優先順位を定める等)。

(3)評価値として、評価値=x×a+y×b+z×c等のように、例えば、x、y、zに重み付け係数a、b、cを乗じた評価式をユーザが設定し、評価式から得られた値(評価値)小さい組み合わせを選択する。

本実施形態では、(1)の評価方法により組み合わせを評価するが、これに限定されるものではない。

【0050】

組み合わせ例として、図5に示すように、2個のレーン31を有する第1供給装置30を用い、クラスタ1でグループAの電子部品が5種、グループBの電子部品が4種、グループCの電子部品が5種、グループEの電子部品が2種であるとする。このとき、グループAの電子部品が1種、グループCの電子部品が1種余ることになる。この場合、残ったグループAの電子部品とグループCの電子部品とを同一の第1供給装置30に併合する。グループAとグループBとに余剰の電子部品が発生した場合、グループBとグループCとに余剰の電子部品が発生した場合、グループBとグループEとに余剰の電子部品が発生した場合、グループCとグループEとに余剰の電子部品が発生した場合も同様である。表2には、グループAとグループCとの余剰部品を1つの第1供給装置30に併合した場合と、それぞれを単一のレーン31を有する第2供給装置32に割り当てた場合とにおける、全占有幅、交換回数及び拘束回数を示す。が組み合わせによってどのようになるかを示す。上述したように、全占有幅xを最優先として評価すると、本例のようなクラスタ1を対象とする場合、グループAとグループCとの余剰部品を1つの第1供給装置30に併合することになる。

【0051】

【表2】

【0052】

次の組み合わせ例として、図6に示すように、2個のレーン31を有する第1供給装置30を用い、クラスタ1でグループAの電子部品が5種、グループBの電子部品が4種、グループCの電子部品が5種、グループEの電子部品が3種であるとする。このとき、グループAの電子部品が1種、グループCの電子部品が1種、グループEの電子部品が1種余ることになる。この場合、次の3個のパターンが考えられる。

(1)使用部品回数の多いグループAとグループCとを併せて1つの第1供給装置30に割り当て、グループEの余りを第2供給装置32に割り当てる。

(2)使用部品回数の少ないグループCとグループEとを併せて1つの第1供給装置30に割り当て、グループAの余りを第2供給装置32に割り当てる。

(3)グループAとグループBとを併せて1つの第1供給装置30に割り当て、グループCの余りを第2供給装置32に割り当てる。

【0053】

この場合、パターン(3)は、空き状態のスペースが2つのクラスタで連続して発生している点、パターン(2)はグループCを再設定する際の作業の段取り低下とグループAが独立して配置されることでスペースが不足しやすい。したがて、パターン(1)が選択される。グループA、B、Eが余っている場合も同様に選択する。表3に、パターン(1)、(2)、(3)における全占有幅、交換回数及び拘束回数を示す。上述したように、全占有幅xを最優先として評価すると、本例のようなクラスタ1を対象とする場合、パターン(2)が選択される。

【0054】

【表3】

【0055】

次の組み合わせ例として、図7、図8に示すように、2個のレーン31を有する第1供給装置30を用い、クラスタ1でグループAの電子部品が5種、グループBの電子部品が4種、グループCの電子部品が4種、グループEの電子部品が3種であるとする。このとき、グループAの電子部品が1種、グループCの電子部品が1種、グループEの電子部品が1種余ることになる。この場合、次の3個のパターンが考えられる。

(1)図7に示すように、グループAとグループEとを併せて1つの第1供給装置30に割り当てる。

(2)図8に示すように、余っていないグループCを借り、グループAとグループCとを併せて1つの第1供給装置30に割り当てるとともに、グループCとグループEとを併せて1つの第1供給装置30に割り当てる。この場合、グループCとグループEとの組み合わせは、次のクラスタ(クラスタ2)でレーンが交換、すなわち部品テープが交換され、余りとなったグループCはグループGとして扱われ、クラスタ3で新たに割り当てられる。

(3)グループAとグループEとを、それぞれ第2供給装置32に割り当てる。

この組み合わせ例においては、後のクラスタ(クラスタ2及びクラスタ3)で占有幅に余裕を残しているパターン(2)が選択される。表4に、パターン(1)、(2)、(3)における全占有幅、交換回数及び拘束回数を示す。上述したように、全占有幅xを最優先として評価すると、本例のようなクラスタ1を対象とする場合、パターン(2)が選択される。

【0056】

【表4】

【0057】

次の組み合わせ例として、図9、図10に示すように、2個のレーン31を有する第1供給装置30を用い、クラスタ1でグループAの電子部品が4種、グループBの電子部品が3種、グループCの電子部品が3種、グループEの電子部品が3種であるとする。このとき、グループBの電子部品が1種、グループCの電子部品が1種、グループEの電子部品が1種余ることになる。この場合、次の3個のパターンが考えられる。

(1)図9に示すように、グループBとグループCとを併せて1つの第1供給装置30に割り当て、余ったグループEを第2供給装置32に割り当てる。このようにして、交換回数を低減する。

(2)図10に示すように、グループCとグループEとを併せて1つの第1供給装置30に割り当てる。このようにして、スペースの使用効率を向上させる。

(3)グループBとグループEとを、それぞれ第2供給装置32に割り当て、余ったグループCを第2供給装置32に割り当てる。

この組み合わせ例においては、交換回数の少なさを優先し、パターン(1)を選択する場合と、後のクラスタ(クラスタ2及びクラスタ3)のスペースに余裕があるパターン(2)を選択する場合との二通りが考えられる。表5に、パターン(1)、(2)、(3)における全占有幅、交換回数及び拘束回数を示す。上述したように、全占有幅xを最優先として評価すると、本例のようなクラスタ1を対象とする場合、パターン(1)が選択される。

【0058】

【表5】

【0059】

次の組み合わせ例として、図11、図12に示すように、2個のレーン31を有する第1供給装置30を用い、クラスタ1でグループAの電子部品が3種、グループBの電子部品が3種、グループCの電子部品が3種、グループEの電子部品が3種であるとする。このとき、グループAの電子部品が1種、グループBの電子部品が1種、グループCの電子部品が1種、グループEの電子部品が1種余ることになる。この場合、次の3個のパターンが考えられる。

(1)図11に示すように、グループAとグループBとを併せて1つの第1供給装置30に割り当てるとともに、グループCとグループEとを併せて1つの第1供給装置30に割り当てる。

(2)図12に示すように、グループAとグループCとを併せて1つの第1供給装置30に割り当てるとともに、グループBとグループEとを併せて1つの第1供給装置30に割り当てる。

(3)グループAとグループEとを併せて1つの第1供給装置30に割り当てるとともに、グループBとグループCとを併せて1つの第1供給装置30に割り当てる。表6に、パターン(1)、(2)、(3)における全占有幅、交換回数及び拘束回数を示す。上述したように、全占有幅xを最優先として評価すると、本例のようなクラスタ1を対象とする場合、パターン(1)が選択される。

【0060】

【表6】

【0061】

上述したように、クラスタ1について、グループ毎に第1供給装置30又は第2供給装置32のレーン31にまとめて割り当てた後、クラスタ2でも同様にグループ毎に第1供給装置30又は第2供給装置32のレーン31に割り当てる。ただし、すでに配置されている電子部品については割り当ての対象から除外する。これは、初期状態ですでに第1供給装置30又は第2供給装置32のレーン31に割り当てられている電子部品についても同様である。クラスタ2での割り当てが終了したら、同様にクラスタ3でも割り当てを行う。すべてのクラスタについて割り当てが終了したら、管理装置23は、本実施形態に係る電子部品実装方法を終了する。その後、電子部品実装装置10は、管理装置23による電子部品の割り当てに基づき、基板に電子部品を実装して、回路基板を生産する。

【0062】

本実施形態によれば、2以上のレーンを有する供給装置を用いた場合において、複数のクラスタ間でレーンに対応した部品テープの交換を低減する際に、レーン毎の部品テープの交換が容易ではない供給装置に対して、次のような効果が得られる。まず、すべての供給装置においてレーン毎の部品テープの交換を行わないようにすることができるので、段取り時間を短縮させることができる。また、電子部品をグループ化する際の基準に、全占有幅、交換回数及び拘束回数を条件として用いることによって、全占有幅の増加によって引き起こされるクラスタ数の増加にともなう段取りの増加、交換回数の増加にともなう段取りの増加及び拘束回数の増加による部品在庫管理の手間の増加をそれぞれ低減することができる。さらに、全占有幅、交換回数及び拘束回数について、優先順位又は重み付けを設けることにより評価方法を変更することで、クラスタ数、交換回数及び部品在庫管理について、ユーザ側の運用に沿った形での最適化が可能となる。

【符号の説明】

【0063】

8 基板

10 電子部品実装装置

12 基板搬送部

13F 第1バンク

13R 第2バンク

14 部品供給部

15 ヘッド

16 移動機構

18 部品認識カメラ

21 制御装置

22 X軸駆動部

23 管理装置

24 Y軸駆動部

30、30A 第1供給装置

31 レーン

32 第2供給装置

100 電子部品実装システム

【特許請求の範囲】

【請求項1】

電子部品を複数保持した電子部品保持部材を供給するレーンを複数有する第1供給装置、前記レーンを単数有する第2供給装置及び前記第1供給装置と前記第2供給装置との少なくとも一方から供給される電子部品を基板に搭載するヘッドを含む電子部品実装装置と、

複数種類の基板に複数種類の電子部品を実装する複数の生産計画を決定し、複数の前記生産計画間で共通して使用される電子部品は、前記複数の生産計画の間で引き継がれるものと引き継がれないものとを区別してグループ分けするとともに、複数の前記生産計画間で共通して使用される電子部品は、前記第1供給装置のレーンに優先的に割り当てる管理装置と、

を含む電子部品実装システム。

【請求項2】

前記管理装置は、前記グループ分けにより得られたグループに属する電子部品の数が、前記第1供給装置の有する前記レーンの数で割り切れなかった場合、余剰部品として、異なるグループとともに割り当てるか又は前記第2供給装置に割り当てる、請求項1に記載の電子部品実装システム。

【請求項3】

前記管理装置は、前記複数の生産計画において用いる複数の前記レーン全体が占める幅が最も小さくなるように前記電子部品を割り当てる、請求項2に記載の電子部品実装システム。

【請求項4】

電子部品を複数保持した電子部品保持部材を供給するレーンを複数有する第1供給装置、前記レーンを単数有する第2供給装置及び前記第1供給装置と前記第2供給装置との少なくとも一方から供給される電子部品を基板に搭載するヘッドを含む電子部品実装装置を用いて電子部品を基板へ実装するにあたり、

複数種類の基板に複数種類の電子部品を実装する複数の生産計画を決定する手順と、

複数の前記生産計画間で共通して使用される電子部品は、前記複数の生産計画の間で引き継がれるものと引き継がれないものとを区別してグループ分けする手順と、

複数の前記生産計画間で共通して使用される電子部品は、前記第1供給装置のレーンに優先的に割り当てる手順と、

を含む電子部品実装方法。

【請求項5】

前記電子部品を前記レーンに割り当てる際には、グループに属する電子部品の数が前記第1供給装置の有する前記レーンの数で割り切れなかった場合、余剰部品として、異なるグループとともに割り当てるか又は前記第2供給装置に割り当てる、請求項4に記載の電子部品実装方法。

【請求項6】

前記電子部品を前記レーンに割り当てる際には、前記複数の生産計画において用いる複数の前記レーン全体が占める幅が最も小さくなるように前記電子部品を割り当てる、請求項2に記載の電子部品実装方法。

【請求項7】

前記管理装置は、前記第1供給装置の配置を決定する場合に、複数の前記レーンに前記電子部品が設定されている場合には、複数の前記レーンに設定されている前記電子部品の組み合わせをもとに、前記第1供給装置の単位で配置を決定するとともに、複数の前記レーンに前記電子部品が設定されていない場合には、前記第1供給装置の各レーン単位で配置を決定する請求項4に記載の電子部品実装方法。

【請求項8】

請求項3から7のいずれか1項に記載の電子部品実装方法をコンピュータに実行させることを特徴とする電子部品実装用コンピュータプログラム。

【請求項1】

電子部品を複数保持した電子部品保持部材を供給するレーンを複数有する第1供給装置、前記レーンを単数有する第2供給装置及び前記第1供給装置と前記第2供給装置との少なくとも一方から供給される電子部品を基板に搭載するヘッドを含む電子部品実装装置と、

複数種類の基板に複数種類の電子部品を実装する複数の生産計画を決定し、複数の前記生産計画間で共通して使用される電子部品は、前記複数の生産計画の間で引き継がれるものと引き継がれないものとを区別してグループ分けするとともに、複数の前記生産計画間で共通して使用される電子部品は、前記第1供給装置のレーンに優先的に割り当てる管理装置と、

を含む電子部品実装システム。

【請求項2】

前記管理装置は、前記グループ分けにより得られたグループに属する電子部品の数が、前記第1供給装置の有する前記レーンの数で割り切れなかった場合、余剰部品として、異なるグループとともに割り当てるか又は前記第2供給装置に割り当てる、請求項1に記載の電子部品実装システム。

【請求項3】

前記管理装置は、前記複数の生産計画において用いる複数の前記レーン全体が占める幅が最も小さくなるように前記電子部品を割り当てる、請求項2に記載の電子部品実装システム。

【請求項4】

電子部品を複数保持した電子部品保持部材を供給するレーンを複数有する第1供給装置、前記レーンを単数有する第2供給装置及び前記第1供給装置と前記第2供給装置との少なくとも一方から供給される電子部品を基板に搭載するヘッドを含む電子部品実装装置を用いて電子部品を基板へ実装するにあたり、

複数種類の基板に複数種類の電子部品を実装する複数の生産計画を決定する手順と、

複数の前記生産計画間で共通して使用される電子部品は、前記複数の生産計画の間で引き継がれるものと引き継がれないものとを区別してグループ分けする手順と、

複数の前記生産計画間で共通して使用される電子部品は、前記第1供給装置のレーンに優先的に割り当てる手順と、

を含む電子部品実装方法。

【請求項5】

前記電子部品を前記レーンに割り当てる際には、グループに属する電子部品の数が前記第1供給装置の有する前記レーンの数で割り切れなかった場合、余剰部品として、異なるグループとともに割り当てるか又は前記第2供給装置に割り当てる、請求項4に記載の電子部品実装方法。

【請求項6】

前記電子部品を前記レーンに割り当てる際には、前記複数の生産計画において用いる複数の前記レーン全体が占める幅が最も小さくなるように前記電子部品を割り当てる、請求項2に記載の電子部品実装方法。

【請求項7】

前記管理装置は、前記第1供給装置の配置を決定する場合に、複数の前記レーンに前記電子部品が設定されている場合には、複数の前記レーンに設定されている前記電子部品の組み合わせをもとに、前記第1供給装置の単位で配置を決定するとともに、複数の前記レーンに前記電子部品が設定されていない場合には、前記第1供給装置の各レーン単位で配置を決定する請求項4に記載の電子部品実装方法。

【請求項8】

請求項3から7のいずれか1項に記載の電子部品実装方法をコンピュータに実行させることを特徴とする電子部品実装用コンピュータプログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−93387(P2013−93387A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233293(P2011−233293)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000003399)JUKI株式会社 (1,557)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000003399)JUKI株式会社 (1,557)

【Fターム(参考)】

[ Back to top ]