電子部品実装体及びその製造方法

【課題】 電子部品と基板間の絶縁を確保し、且つ、電子部品と基板との確実な接合を成す電子部品実装体及びその製造方法を、安価に提供することにある。

【解決手段】 電子部品1のスタッドバンプ2a及びスタッドバンプ2bを設けた側の面を、基板3のボンディングパット4a及びボンディングパット4bを備える面の他面に対向させて圧着することにより、スタッドバンプ2a及びスタッドバンプ2bが基板3を貫通するとともに、スタッドバンプ2aの先端がボンディングパット4aに到達し、更に、スタッドバンプ2bの先端がボンディングパット4bに到達して、各々電気的に接合する。

【解決手段】 電子部品1のスタッドバンプ2a及びスタッドバンプ2bを設けた側の面を、基板3のボンディングパット4a及びボンディングパット4bを備える面の他面に対向させて圧着することにより、スタッドバンプ2a及びスタッドバンプ2bが基板3を貫通するとともに、スタッドバンプ2aの先端がボンディングパット4aに到達し、更に、スタッドバンプ2bの先端がボンディングパット4bに到達して、各々電気的に接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子等の電子部品を実装した基板を有する電子部品実装体及びその製造方法に関するものであり、特に、フリップチップ実装方法に関するものである。

【背景技術】

【0002】

一般的に、電子部品実装体は、電子部品と基板を電気的に接続し、電子部品と基板を樹脂封止して作製される。電子部品と基板を電気的に接続する方法の一つに、フリップチップ実装という方法がある。

【0003】

フリップチップ実装方法には、例えば、バンプボンディング方式により形成される尖鋭な先端形状を有する電極部材(いわゆるスタッドバンプ等)を、他の電子部材と電気的に接合する為に電子部品の一方の面に設けられた平面状電極(いわゆる電極パッド等)の面上に作製した後、電子部品と電気的に接合する為に基板の一方の面に設けられた平面状電極(いわゆるボンディングパッド等)に対して、スタッドバンプが向くように電子部品を配置し、基板及び電子部品に熱と圧力を加え、スタッドバンプとボンディングパッドとを直接あるいは導電性物質を介して電気的に接続する方法等があり、ワイヤボンディング等の接続方法に比べて、電子部品の基板への実装密度を改善でき、更に、電気的接続部分の抵抗値やインダクタンスやキャパシタンスを低減できるという利点がある。

【0004】

例えば、フリップチップ実装方法により電子部品と基板の接続行った、電子部品実装体及びその製造方法が特許文献1に開示されている。

【0005】

特許文献1には、電子部品の電極パッド上に形成した先端の尖ったバンプにより、配線シート基体上に配線導体をパターニングして構成した配線シートにおける配線導体の接続部分を破壊貫通させてバンプと配線導体の接続部分とを相互拡散して接合接続させ、前記電子部品と前記配線シートの間を封止樹脂で充填して構成したことが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−151057号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来技術のフリップチップ実装方法において、例えば、特許文献1に記載があるように、電子部品に設けたスタッドバンプと基板に設けたボンディングパッドとを直接接合する場合、電子部品のスタッドバンプを有する面を、基板に設けた配線及びボンディングパッドに向くように配置している為、電子部品と基板の間に絶縁性を有する樹脂等を設けて絶縁を確保する必要がある。

【0008】

電子部品と基板との絶縁を確保する方法は、例えば、絶縁性を有する液状の熱硬化性樹脂を基板の電極がある面に塗布した後で、電子部品のスタッドバンプと基板のボンディングパッドとを接合するとともに、該熱硬化性樹脂を熱硬化させて、絶縁を確保する方法や、絶縁性を有するシート状の熱硬化性樹脂を基板のボンディングパッドがある面に載置した後で、電子部品のスタッドバンプと基板のボンディングパッドとを接合するとともに、該熱硬化性樹脂を熱硬化させて、絶縁を確保する方法がある。

【0009】

図4は、従来技術のフリップチップ実装方法により作製した電子部品実装体を示す図であり、絶縁性を有する液状の熱硬化性樹脂、すなわち熱硬化樹脂液を用い、電子部品と基板との絶縁を確保したものである。従来技術のフリップチップ実装方法は、基板33のボンディングパッド44a及びボンディングパッド44bを設けた側の面に、適量の熱硬化樹脂液77を塗布し、基板33のボンディングパッド44a及びボンディングパッド44bを設けた側の面に対して、電子部品11のスタッドバンプ22a及びスタッドバンプ22bを設けた側の面を向けて電子部品11を配置した後、基板33及び電子部品11を加熱及び加圧して、スタッドバンプ22aをボンディングパッド44aに貫通させるとともに電気的に接合し、更に、スタッドバンプ22bをボンディングパッド44bに貫通させるとともに電気的に接合する。また、基板33に設けた熱硬化樹脂液77を加熱して硬化し、電子部品11と基板33の間の絶縁を確保している。

【0010】

熱硬化樹脂液を用い、電子部品と基板との絶縁を確保する方法において、熱硬化樹脂液を塗布する手段としては、一般に、ディスペンサ等の装置が用いられる。しかしながら、例えば、微小な寸法の電子部品への塗布では、供給する熱硬化樹脂液が極微量となるために、安定して供給することが困難な場合があり、熱硬化樹脂液の塗布量が設計量より多すぎると、電子部品のスタッドバンプが基板のボンディングパッドを貫通するのを妨げて接合不良となる可能性が高く、また、熱硬化樹脂液の塗布量が設計量より少なすぎると、電子部品と基板間の絶縁が確保できずに絶縁不良となる可能性が高いという問題があった。

【0011】

図5は、従来技術のフリップチップ実装方法により作製した電子部品実装体を示す図であり、絶縁性を有するシート状の熱硬化性樹脂、すなわち熱硬化樹脂シートを用いて、電子部品と基板との絶縁を確保したものである。従来技術のフリップチップ実装方法は、基板33のボンディングパッド44a及びボンディングパッド44bを設けた側の面に、適量の熱硬化樹脂シート88を載置し、更に、基板33のボンディングパッド44a及びボンディングパッド44bを設けた側の面に対して、電子部品11のスタッドバンプ22a及びスタッドバンプ22bを設けた側の面を向けて電子部品11を配置した後、基板33及び電子部品11を加熱及び加圧して、スタッドバンプ22aをボンディングパッド44aに貫通させるとともに電気的に接合し、更に、スタッドバンプ22bをボンディングパッド44bに貫通させるとともに電気的に接合する。また、基板33に設けた熱硬化樹脂シート88を加熱して硬化し、電子部品11と基板33の間の絶縁を確保している。

【0012】

しかしながら、熱硬化樹脂シートを用いて、電子部品と基板との絶縁を確保する方法では、一般に、極めて薄い熱硬化樹脂シートを用いており、例えば、電子部品が微小な寸法である場合、基板に載置する熱硬化樹脂シートの寸法は極めて小さくなり、取り扱いが容易ではなく、加工時間が延び、加工コスト増の要因になる可能性が高く、また、予め設定した基板の位置に熱硬化樹脂シートを正確に載置できない場合があり、絶縁不良となる可能性が高いという問題があった。

【0013】

本発明の目的は、上記課題を解決し、電子部品と基板間の絶縁を確保し、且つ、電子部品と基板との確実な接合を成す電子部品実装体及びその製造方法を、安価に提供することにある。

【課題を解決するための手段】

【0014】

本発明によれば、一方の面に第1の平面状電極を備えた熱可塑性樹脂フィルムからなる基板と、一方の面に第2の平面状電極を備え、且つ前記第2の平面状電極の面上に尖鋭な先端形状を有する電極部材を配置した電子部品と、を有する電子部品実装体であって、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に対向させて圧着するとともに、前記電極部材の先端で前記基板を貫通し、更に前記第1の平面状電極に到達し、前記電極部材と前記第1の平面状電極を電気的に接続することを特徴とする電子部品実装体が得られる。

【0015】

また、本発明によれば、前記電極部材の材質が、金または金合金であることを特徴とする電子部品実装体が得られる。

【0016】

また、本発明によれば、前記熱可塑性樹脂フィルムが、ポリイミド系の樹脂フィルム、またはポリエステル系の樹脂フィルム、またはポリプロピレン系の樹脂フィルムのいずれかであることを特徴とする電子部品実装体が得られる。

【0017】

また、本発明によれば、一方の面に第1の平面状電極を備えた熱可塑性樹脂フィルムからなる基板と、一方の面に第2の平面状電極を備え、且つ前記第2の平面状電極の面上に尖鋭な先端形状を有する電極部材を配置した電子部品と、を有する電子部品実装体の製造方法であって、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に向けて配置し、且つ、前記電極部材の先端の延長線上に、前記第1の平面状電極が位置するように前記電子部品を配置した後、前記基板及び前記電子部品に熱と圧力を加え、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に対向させて圧着するとともに、前記電極部材の先端で前記基板を貫通し、更に前記第1の平面状電極に到達し、前記電極部材と前記第1の平面状電極を電気的に接合することを特徴とする電子部品実装体の製造方法が得られる。

【0018】

本発明では、電子部品に設けた、電極パッド等の外部との電気的な接合に用いる第2の平面状電極の面上に、スタッドバンプ等の尖鋭な先端形状を有する電極部材を作製し、ボンディングパッド等の電子部品との電気的な接合に用いる第1の平面状電極を一方の面に設けた、熱可塑性樹脂フィルムからなる基板に対し、電子部品の尖鋭な先端形状を有する電極部材を設けた側の面を、基板の第1の平面状電極を備える面の他面、すなわち基板裏面に向けて配置し、且つ、電子部品の尖鋭な先端形状を有する電極部材の先端の延長線上に、基板の第1の平面状電極が位置するように電子部品を配置した後、基板及び電子部品に熱と圧力を加え、電子部品の尖鋭な先端形状を有する電極部材の先端で基板を貫通し、更に基板の第1の平面状電極に到達し、電子部品の尖鋭な先端形状を有する電極部材と基板の第1の平面状電極とを電気的に接合することで、熱硬化樹脂液あるいは熱硬化樹脂シートを用いずに、電子部品と基板との絶縁を確保するとともに、電子部品と基板との電気的な接合を確実に行うことができる。

【0019】

更に、本発明では、基板に熱可塑性樹脂フィルムを用いることで、加熱して軟化させた基板に、電子部品の尖鋭な先端形状を有する電極部材を設けた側の面を押し当て、圧着することで、接着剤あるいは接着性を有する樹脂フィルムを用いずに、基板に電子部品を固定することができる。

【発明の効果】

【0020】

本発明によれば、ボンディングパッド等の平面状電極を設けていない基板の面から、スタッドバンプ等の電子部品に設けた尖鋭な先端形状を有する電極部材で基板を貫通し、基板の平面状電極に到達し、電気的に接合することで、熱硬化樹脂液あるいは熱硬化樹脂シートを用いずに電子部品と基板との絶縁を確保するとともに、電子部品と基板を電気的に接合でき、更に、基板に熱可塑性樹脂フィルムを用いることで、接着剤あるいは接着性を有する樹脂フィルムを用いずに、基板に電子部品を固定することができるので、電子部品実装体を構成する部材の点数を削減することができ、より安価な電子部品実装体及びその製造方法が得られる。

【図面の簡単な説明】

【0021】

【図1】本発明の電子部品実装体に係る尖鋭な先端形状を有する電極部材の第1の実施の形態を示す図である。

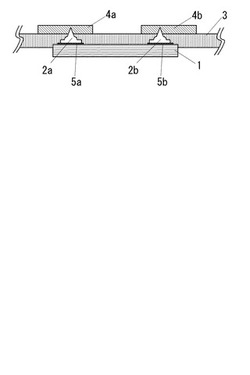

【図2】本発明の電子部品実装体の第2の実施の形態を示す図である。

【図3】本発明の電子部品実装体の第3の実施の形態を示す図である。

【図4】比較例の電子部品実装体を説明する図。

【図5】比較例の電子部品実装体を説明する図。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について図面を用いて説明する。

【0023】

(第1の実施の形態)

図1は、本発明の電子部品実装体に係る尖鋭な先端形状を有する電極部材の第1の実施の形態を示す図であり、電子部品の第2の平面状電極である電極パッドの面上に設けた、尖鋭な先端形状を有する電極部材であるスタッドバンプの断面を示す図である。

【0024】

本発明の電子部品実装体に係る尖鋭な先端形状を有する電極部材であるスタッドバンプは、例えば、ワイヤボンディング装置等で、既知のワイヤボンディング技術を用い、まず、図示しない直径25μm程度の金ワイヤの先端をアーク放電して図示しない金ボールを形成する。次に、予め電子部品である電子部品1に形成した、第2の平面状電極であるアルミニウム製の電極パッド5の面上に、金ワイヤの先端に作製した金ボールを超音波ボンディングした後、金ワイヤをひっぱり上げ、電極パッド5の面上に超音波ボンディングした金ボールの直上で、金ワイヤを引きちぎり、尖鋭な先端形状を有する電極部材であるスタッドバンプ2を作製する。

【0025】

スタッドバンプ2の形状は、図1のように、略板状の部分と略板状の部分から突出した部分に大別でき、略板状の部分の厚み方向の寸法を台座高さH1とし、略板状の部分を含み、略板状の部分から突出した部分の先端までの厚み方向の寸法をバンプ高さH2とした場合、例えば、一般に電子部品実装体の基板に用いることが可能な、基材厚みが50μm程度の、ポリイミド系の樹脂フィルム、ポリエステル系の樹脂フィルム、またはポリプロピレン系の樹脂フィルムに対しては、台座高さH1は20μm程度で、且つバンプ高さH2が60μm程度であれば、スタッドバンプ2を貫通させることが可能であり、台座高さH1及びバンプ高さH2は、電子部品実装体を構成する部材に応じて、適宜選択するのが好ましい。尚、台座高さH1及びバンプ高さH2の値は、既知の超音波ボンディングの条件、及び金ワイヤの引きちぎり条件によって調整することができる。

【0026】

また、スタッドバンプ2の材質は、電子部品実装体を構成する基板を貫通できる材質であれば良く、金または金合金等が使用でき、電子部品実装体を構成する部材に応じて、適宜選択するのが好ましい。

【0027】

(第2の実施の形態)

図2は、本発明の電子部品実装体の第2の実施の形態を示す図であり、本発明の電子部品実装体の断面を示す図である。

【0028】

本発明に係る第2の実施の形態の電子部品実装体は、図1ですでに説明したように、第2の平面状電極である電極パッド5a及び電極パッド5bの面上に、尖鋭な先端形状を有する電極部材であるスタッドバンプ2a及びスタッドバンプ2bを設けた電子部品である電子部品1と、第1の平面状電極であるボンディングパッド4a及びボンディングパッド4bを一方の面に設けた基板3と、を備える。

【0029】

基板3は、絶縁性を有し、熱可塑性樹脂からなる樹脂フィルムであれば良く、例えば、ポリイミド系の樹脂フィルム、ポリエステル系の樹脂フィルム、またはポリプロピレン系の樹脂フィルム等が使用でき、適宜選択するのが好ましい。尚、ポリイミド系の樹脂フィルムとしては、熱可塑性ポリイミド樹脂フィルム(三井化学製 PL450C等)が使用できる。

【0030】

基板3を成す樹脂フィルムの厚みは、スタットバンプの貫通を考慮すれば、50μm以下であることが好ましく、更に、樹脂フィルムの取り扱い、及びスタッドバンプの貫通に必要な、樹脂フィルムの剛性及び可撓性を考慮すれば、25μm以上であることが好ましい。

【0031】

ボンディングパッド4a及びボンディングパッド4bは、銅、アルミニウム、金、ニッケル等の金属を主成分として、基板3の一方の面に作製する。ボンディングパッド4a及びボンディングパッド4bの厚みは、スタットバンプが到達した際に電気的に結合し得る厚みであればよく、適宜選択するのが好ましい。

【0032】

本発明に係る第2実施の形態の電子部品実装体の製造方法は、すでに、図1及び図2で説明した電子部品実装体を構成する部材を用い、基板3の一方の面に、第1の平面状電極であるボンディングパッド4a及びボンディングパッド4bを設け、電子部品である電子部品1の尖鋭な先端形状を有する電極部材であるスタッドバンプ2a及びスタッドバンプ2bを設けた側の面を、ボンディングパッド4a及びボンディングパッド4bを設けていない側の基板3の面に向けて電子部品1を配置し、且つ、スタッドバンプ2aの先端の延長線上にボンディングパッド4aが位置し、更に、スタッドバンプ2bの先端の延長線上にボンディングパッド4bが位置するように電子部品1を配置した後、基板3及び電子部品1に対し、例えば、1つのスタッドバンプ当たり2Nの圧力と300℃の熱を加え、スタッドバンプ2a及びスタッドバンプ2bが基板3を貫通し、更に、スタッドバンプ2aの先端がボンディングパッド4aに到達し、スタッドバンプ2bの先端がボンディングパッド4bに到達して、スタッドバンプ2aとボンディングパッド4a、及びスタッドバンプ2bとボンディングパッド4bを、組合せ毎に電気的に接合する。

【0033】

同時に、基板3及び電子部品1に加えた熱で基板3を軟化し、更に、基板3及び電子部品1に加えた圧力によって、ボンディングパッド4a及びボンディングパッド4bを設けていない側の基板3の面に、スタッドバンプ2a及びスタッドバンプ2bを設けた側の電子部品1の面を対向させて圧着し、基板3に電子部品1を固定する。

【0034】

尚、基板及び電子部品に対して加える圧力及び熱は、電子部品実装体を構成する部材に応じて、適宜選択するのが好ましい。

【0035】

上述の説明の通り、絶縁性を有する熱硬化樹脂液あるいは熱硬化樹脂シートを用いずに、電子部品と基板との絶縁を確保するとともに、電子部品と基板を電気的に接合でき、更に、接着剤あるいは接着性を有する樹脂フィルムを用いずに、基板に電子部品を固定することができ、電子部品実装体を構成する部材の点数を削減することが可能となり、より安価な電子部品実装体及びその製造方法が得られる。

【0036】

(第3の実施の形態)

図3は、本発明の電子部品実装体の第3の実施の形態を示す図であり、本発明の第1の実施の形態の電子部品実装体に保護樹脂を設けたもので、その断面を示す図である。

【0037】

本発明に係る第2の実施の形態の電子部品実装体は、図2ですでに説明したように、第2の平面状電極である電極パッド5a及び電極パッド5bの面上に、尖鋭な先端形状を有する電極部材であるスタッドバンプ2a及びスタッドバンプ2bを設けた電子部品である電子部品1と、第1の平面状電極であるボンディングパッド4a及びボンディングパッド4bを一方の面に設けた基板3と、を備え、電子部品1のスタッドバンプ2a及びスタッドバンプ2bを設けた側の面を、基板3のボンディングパッド4a及びボンディングパッド4bを設けていない側の面に対向させて圧着するとともに、スタッドバンプ2a及びスタッドバンプ2bが基板3を貫通し、更に、スタッドバンプ2aの先端がボンディングパッド4aに到達し、スタッドバンプ2bの先端がボンディングパッド4bに到達して、スタッドバンプ2aとボンディングパッド4a、及びスタッドバンプ2bとボンディングパッド4bを、組合せ毎に電気的に接合し、本発明に係る第1の実施の形態の電子部品実装体を作製した後、基板3に対向させて圧着した電子部品1を覆うように、保護樹脂6を設ける。

【0038】

保護樹脂6には、既存の電子部品実装体の封止樹脂を用いることができ、作業効率を考慮すれば、熱硬化型の封止樹脂を用いるのが好ましい。

【0039】

本発明に係る第2の実施の形態の電子部品実装体によれば、周辺環境に起因する電極部の酸化等、電子部品の劣化を抑制することが可能となる。

【0040】

以上、図面を用いて本発明の実施の形態を説明したが、本発明は、これら実施の形態に限られるものでなく、本発明の趣旨を逸脱しない範囲での部材や構成の変更があっても本発明に含まれる。例えば、前記実施の形態では、尖鋭な先端形状を有する電極部材をスタッドバンプとし、第1の平面状電極をボンディングパッドとし、第2の平面状電極を電極パッドとした形態を説明しているが、必ずしもこのような構造である必要はなく、スタッドバンプ以外の尖鋭な先端形状を有する電極部材、ボンディングパッド以外の平面状電極、電極パッド以外の平面状電極を用いた構造であっても、同様に本発明の実施の形態を成す。すなわち、当事者であれば当然なしえるであろう各種変形修正もまた、本発明に含まれることは勿論である。

【符号の説明】

【0041】

1、11 電子部品

2、2a、2b、22a、22b スタッドバンプ

3、33 基板

4a、4b、44a、44b ボンディングパッド

5、5a、5b 電極パッド

6 保護樹脂

77 熱硬化樹脂液

88 熱硬化樹脂シート

H1 台座高さ

H2 バンプ高さ

【技術分野】

【0001】

本発明は、半導体素子等の電子部品を実装した基板を有する電子部品実装体及びその製造方法に関するものであり、特に、フリップチップ実装方法に関するものである。

【背景技術】

【0002】

一般的に、電子部品実装体は、電子部品と基板を電気的に接続し、電子部品と基板を樹脂封止して作製される。電子部品と基板を電気的に接続する方法の一つに、フリップチップ実装という方法がある。

【0003】

フリップチップ実装方法には、例えば、バンプボンディング方式により形成される尖鋭な先端形状を有する電極部材(いわゆるスタッドバンプ等)を、他の電子部材と電気的に接合する為に電子部品の一方の面に設けられた平面状電極(いわゆる電極パッド等)の面上に作製した後、電子部品と電気的に接合する為に基板の一方の面に設けられた平面状電極(いわゆるボンディングパッド等)に対して、スタッドバンプが向くように電子部品を配置し、基板及び電子部品に熱と圧力を加え、スタッドバンプとボンディングパッドとを直接あるいは導電性物質を介して電気的に接続する方法等があり、ワイヤボンディング等の接続方法に比べて、電子部品の基板への実装密度を改善でき、更に、電気的接続部分の抵抗値やインダクタンスやキャパシタンスを低減できるという利点がある。

【0004】

例えば、フリップチップ実装方法により電子部品と基板の接続行った、電子部品実装体及びその製造方法が特許文献1に開示されている。

【0005】

特許文献1には、電子部品の電極パッド上に形成した先端の尖ったバンプにより、配線シート基体上に配線導体をパターニングして構成した配線シートにおける配線導体の接続部分を破壊貫通させてバンプと配線導体の接続部分とを相互拡散して接合接続させ、前記電子部品と前記配線シートの間を封止樹脂で充填して構成したことが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−151057号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来技術のフリップチップ実装方法において、例えば、特許文献1に記載があるように、電子部品に設けたスタッドバンプと基板に設けたボンディングパッドとを直接接合する場合、電子部品のスタッドバンプを有する面を、基板に設けた配線及びボンディングパッドに向くように配置している為、電子部品と基板の間に絶縁性を有する樹脂等を設けて絶縁を確保する必要がある。

【0008】

電子部品と基板との絶縁を確保する方法は、例えば、絶縁性を有する液状の熱硬化性樹脂を基板の電極がある面に塗布した後で、電子部品のスタッドバンプと基板のボンディングパッドとを接合するとともに、該熱硬化性樹脂を熱硬化させて、絶縁を確保する方法や、絶縁性を有するシート状の熱硬化性樹脂を基板のボンディングパッドがある面に載置した後で、電子部品のスタッドバンプと基板のボンディングパッドとを接合するとともに、該熱硬化性樹脂を熱硬化させて、絶縁を確保する方法がある。

【0009】

図4は、従来技術のフリップチップ実装方法により作製した電子部品実装体を示す図であり、絶縁性を有する液状の熱硬化性樹脂、すなわち熱硬化樹脂液を用い、電子部品と基板との絶縁を確保したものである。従来技術のフリップチップ実装方法は、基板33のボンディングパッド44a及びボンディングパッド44bを設けた側の面に、適量の熱硬化樹脂液77を塗布し、基板33のボンディングパッド44a及びボンディングパッド44bを設けた側の面に対して、電子部品11のスタッドバンプ22a及びスタッドバンプ22bを設けた側の面を向けて電子部品11を配置した後、基板33及び電子部品11を加熱及び加圧して、スタッドバンプ22aをボンディングパッド44aに貫通させるとともに電気的に接合し、更に、スタッドバンプ22bをボンディングパッド44bに貫通させるとともに電気的に接合する。また、基板33に設けた熱硬化樹脂液77を加熱して硬化し、電子部品11と基板33の間の絶縁を確保している。

【0010】

熱硬化樹脂液を用い、電子部品と基板との絶縁を確保する方法において、熱硬化樹脂液を塗布する手段としては、一般に、ディスペンサ等の装置が用いられる。しかしながら、例えば、微小な寸法の電子部品への塗布では、供給する熱硬化樹脂液が極微量となるために、安定して供給することが困難な場合があり、熱硬化樹脂液の塗布量が設計量より多すぎると、電子部品のスタッドバンプが基板のボンディングパッドを貫通するのを妨げて接合不良となる可能性が高く、また、熱硬化樹脂液の塗布量が設計量より少なすぎると、電子部品と基板間の絶縁が確保できずに絶縁不良となる可能性が高いという問題があった。

【0011】

図5は、従来技術のフリップチップ実装方法により作製した電子部品実装体を示す図であり、絶縁性を有するシート状の熱硬化性樹脂、すなわち熱硬化樹脂シートを用いて、電子部品と基板との絶縁を確保したものである。従来技術のフリップチップ実装方法は、基板33のボンディングパッド44a及びボンディングパッド44bを設けた側の面に、適量の熱硬化樹脂シート88を載置し、更に、基板33のボンディングパッド44a及びボンディングパッド44bを設けた側の面に対して、電子部品11のスタッドバンプ22a及びスタッドバンプ22bを設けた側の面を向けて電子部品11を配置した後、基板33及び電子部品11を加熱及び加圧して、スタッドバンプ22aをボンディングパッド44aに貫通させるとともに電気的に接合し、更に、スタッドバンプ22bをボンディングパッド44bに貫通させるとともに電気的に接合する。また、基板33に設けた熱硬化樹脂シート88を加熱して硬化し、電子部品11と基板33の間の絶縁を確保している。

【0012】

しかしながら、熱硬化樹脂シートを用いて、電子部品と基板との絶縁を確保する方法では、一般に、極めて薄い熱硬化樹脂シートを用いており、例えば、電子部品が微小な寸法である場合、基板に載置する熱硬化樹脂シートの寸法は極めて小さくなり、取り扱いが容易ではなく、加工時間が延び、加工コスト増の要因になる可能性が高く、また、予め設定した基板の位置に熱硬化樹脂シートを正確に載置できない場合があり、絶縁不良となる可能性が高いという問題があった。

【0013】

本発明の目的は、上記課題を解決し、電子部品と基板間の絶縁を確保し、且つ、電子部品と基板との確実な接合を成す電子部品実装体及びその製造方法を、安価に提供することにある。

【課題を解決するための手段】

【0014】

本発明によれば、一方の面に第1の平面状電極を備えた熱可塑性樹脂フィルムからなる基板と、一方の面に第2の平面状電極を備え、且つ前記第2の平面状電極の面上に尖鋭な先端形状を有する電極部材を配置した電子部品と、を有する電子部品実装体であって、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に対向させて圧着するとともに、前記電極部材の先端で前記基板を貫通し、更に前記第1の平面状電極に到達し、前記電極部材と前記第1の平面状電極を電気的に接続することを特徴とする電子部品実装体が得られる。

【0015】

また、本発明によれば、前記電極部材の材質が、金または金合金であることを特徴とする電子部品実装体が得られる。

【0016】

また、本発明によれば、前記熱可塑性樹脂フィルムが、ポリイミド系の樹脂フィルム、またはポリエステル系の樹脂フィルム、またはポリプロピレン系の樹脂フィルムのいずれかであることを特徴とする電子部品実装体が得られる。

【0017】

また、本発明によれば、一方の面に第1の平面状電極を備えた熱可塑性樹脂フィルムからなる基板と、一方の面に第2の平面状電極を備え、且つ前記第2の平面状電極の面上に尖鋭な先端形状を有する電極部材を配置した電子部品と、を有する電子部品実装体の製造方法であって、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に向けて配置し、且つ、前記電極部材の先端の延長線上に、前記第1の平面状電極が位置するように前記電子部品を配置した後、前記基板及び前記電子部品に熱と圧力を加え、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に対向させて圧着するとともに、前記電極部材の先端で前記基板を貫通し、更に前記第1の平面状電極に到達し、前記電極部材と前記第1の平面状電極を電気的に接合することを特徴とする電子部品実装体の製造方法が得られる。

【0018】

本発明では、電子部品に設けた、電極パッド等の外部との電気的な接合に用いる第2の平面状電極の面上に、スタッドバンプ等の尖鋭な先端形状を有する電極部材を作製し、ボンディングパッド等の電子部品との電気的な接合に用いる第1の平面状電極を一方の面に設けた、熱可塑性樹脂フィルムからなる基板に対し、電子部品の尖鋭な先端形状を有する電極部材を設けた側の面を、基板の第1の平面状電極を備える面の他面、すなわち基板裏面に向けて配置し、且つ、電子部品の尖鋭な先端形状を有する電極部材の先端の延長線上に、基板の第1の平面状電極が位置するように電子部品を配置した後、基板及び電子部品に熱と圧力を加え、電子部品の尖鋭な先端形状を有する電極部材の先端で基板を貫通し、更に基板の第1の平面状電極に到達し、電子部品の尖鋭な先端形状を有する電極部材と基板の第1の平面状電極とを電気的に接合することで、熱硬化樹脂液あるいは熱硬化樹脂シートを用いずに、電子部品と基板との絶縁を確保するとともに、電子部品と基板との電気的な接合を確実に行うことができる。

【0019】

更に、本発明では、基板に熱可塑性樹脂フィルムを用いることで、加熱して軟化させた基板に、電子部品の尖鋭な先端形状を有する電極部材を設けた側の面を押し当て、圧着することで、接着剤あるいは接着性を有する樹脂フィルムを用いずに、基板に電子部品を固定することができる。

【発明の効果】

【0020】

本発明によれば、ボンディングパッド等の平面状電極を設けていない基板の面から、スタッドバンプ等の電子部品に設けた尖鋭な先端形状を有する電極部材で基板を貫通し、基板の平面状電極に到達し、電気的に接合することで、熱硬化樹脂液あるいは熱硬化樹脂シートを用いずに電子部品と基板との絶縁を確保するとともに、電子部品と基板を電気的に接合でき、更に、基板に熱可塑性樹脂フィルムを用いることで、接着剤あるいは接着性を有する樹脂フィルムを用いずに、基板に電子部品を固定することができるので、電子部品実装体を構成する部材の点数を削減することができ、より安価な電子部品実装体及びその製造方法が得られる。

【図面の簡単な説明】

【0021】

【図1】本発明の電子部品実装体に係る尖鋭な先端形状を有する電極部材の第1の実施の形態を示す図である。

【図2】本発明の電子部品実装体の第2の実施の形態を示す図である。

【図3】本発明の電子部品実装体の第3の実施の形態を示す図である。

【図4】比較例の電子部品実装体を説明する図。

【図5】比較例の電子部品実装体を説明する図。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について図面を用いて説明する。

【0023】

(第1の実施の形態)

図1は、本発明の電子部品実装体に係る尖鋭な先端形状を有する電極部材の第1の実施の形態を示す図であり、電子部品の第2の平面状電極である電極パッドの面上に設けた、尖鋭な先端形状を有する電極部材であるスタッドバンプの断面を示す図である。

【0024】

本発明の電子部品実装体に係る尖鋭な先端形状を有する電極部材であるスタッドバンプは、例えば、ワイヤボンディング装置等で、既知のワイヤボンディング技術を用い、まず、図示しない直径25μm程度の金ワイヤの先端をアーク放電して図示しない金ボールを形成する。次に、予め電子部品である電子部品1に形成した、第2の平面状電極であるアルミニウム製の電極パッド5の面上に、金ワイヤの先端に作製した金ボールを超音波ボンディングした後、金ワイヤをひっぱり上げ、電極パッド5の面上に超音波ボンディングした金ボールの直上で、金ワイヤを引きちぎり、尖鋭な先端形状を有する電極部材であるスタッドバンプ2を作製する。

【0025】

スタッドバンプ2の形状は、図1のように、略板状の部分と略板状の部分から突出した部分に大別でき、略板状の部分の厚み方向の寸法を台座高さH1とし、略板状の部分を含み、略板状の部分から突出した部分の先端までの厚み方向の寸法をバンプ高さH2とした場合、例えば、一般に電子部品実装体の基板に用いることが可能な、基材厚みが50μm程度の、ポリイミド系の樹脂フィルム、ポリエステル系の樹脂フィルム、またはポリプロピレン系の樹脂フィルムに対しては、台座高さH1は20μm程度で、且つバンプ高さH2が60μm程度であれば、スタッドバンプ2を貫通させることが可能であり、台座高さH1及びバンプ高さH2は、電子部品実装体を構成する部材に応じて、適宜選択するのが好ましい。尚、台座高さH1及びバンプ高さH2の値は、既知の超音波ボンディングの条件、及び金ワイヤの引きちぎり条件によって調整することができる。

【0026】

また、スタッドバンプ2の材質は、電子部品実装体を構成する基板を貫通できる材質であれば良く、金または金合金等が使用でき、電子部品実装体を構成する部材に応じて、適宜選択するのが好ましい。

【0027】

(第2の実施の形態)

図2は、本発明の電子部品実装体の第2の実施の形態を示す図であり、本発明の電子部品実装体の断面を示す図である。

【0028】

本発明に係る第2の実施の形態の電子部品実装体は、図1ですでに説明したように、第2の平面状電極である電極パッド5a及び電極パッド5bの面上に、尖鋭な先端形状を有する電極部材であるスタッドバンプ2a及びスタッドバンプ2bを設けた電子部品である電子部品1と、第1の平面状電極であるボンディングパッド4a及びボンディングパッド4bを一方の面に設けた基板3と、を備える。

【0029】

基板3は、絶縁性を有し、熱可塑性樹脂からなる樹脂フィルムであれば良く、例えば、ポリイミド系の樹脂フィルム、ポリエステル系の樹脂フィルム、またはポリプロピレン系の樹脂フィルム等が使用でき、適宜選択するのが好ましい。尚、ポリイミド系の樹脂フィルムとしては、熱可塑性ポリイミド樹脂フィルム(三井化学製 PL450C等)が使用できる。

【0030】

基板3を成す樹脂フィルムの厚みは、スタットバンプの貫通を考慮すれば、50μm以下であることが好ましく、更に、樹脂フィルムの取り扱い、及びスタッドバンプの貫通に必要な、樹脂フィルムの剛性及び可撓性を考慮すれば、25μm以上であることが好ましい。

【0031】

ボンディングパッド4a及びボンディングパッド4bは、銅、アルミニウム、金、ニッケル等の金属を主成分として、基板3の一方の面に作製する。ボンディングパッド4a及びボンディングパッド4bの厚みは、スタットバンプが到達した際に電気的に結合し得る厚みであればよく、適宜選択するのが好ましい。

【0032】

本発明に係る第2実施の形態の電子部品実装体の製造方法は、すでに、図1及び図2で説明した電子部品実装体を構成する部材を用い、基板3の一方の面に、第1の平面状電極であるボンディングパッド4a及びボンディングパッド4bを設け、電子部品である電子部品1の尖鋭な先端形状を有する電極部材であるスタッドバンプ2a及びスタッドバンプ2bを設けた側の面を、ボンディングパッド4a及びボンディングパッド4bを設けていない側の基板3の面に向けて電子部品1を配置し、且つ、スタッドバンプ2aの先端の延長線上にボンディングパッド4aが位置し、更に、スタッドバンプ2bの先端の延長線上にボンディングパッド4bが位置するように電子部品1を配置した後、基板3及び電子部品1に対し、例えば、1つのスタッドバンプ当たり2Nの圧力と300℃の熱を加え、スタッドバンプ2a及びスタッドバンプ2bが基板3を貫通し、更に、スタッドバンプ2aの先端がボンディングパッド4aに到達し、スタッドバンプ2bの先端がボンディングパッド4bに到達して、スタッドバンプ2aとボンディングパッド4a、及びスタッドバンプ2bとボンディングパッド4bを、組合せ毎に電気的に接合する。

【0033】

同時に、基板3及び電子部品1に加えた熱で基板3を軟化し、更に、基板3及び電子部品1に加えた圧力によって、ボンディングパッド4a及びボンディングパッド4bを設けていない側の基板3の面に、スタッドバンプ2a及びスタッドバンプ2bを設けた側の電子部品1の面を対向させて圧着し、基板3に電子部品1を固定する。

【0034】

尚、基板及び電子部品に対して加える圧力及び熱は、電子部品実装体を構成する部材に応じて、適宜選択するのが好ましい。

【0035】

上述の説明の通り、絶縁性を有する熱硬化樹脂液あるいは熱硬化樹脂シートを用いずに、電子部品と基板との絶縁を確保するとともに、電子部品と基板を電気的に接合でき、更に、接着剤あるいは接着性を有する樹脂フィルムを用いずに、基板に電子部品を固定することができ、電子部品実装体を構成する部材の点数を削減することが可能となり、より安価な電子部品実装体及びその製造方法が得られる。

【0036】

(第3の実施の形態)

図3は、本発明の電子部品実装体の第3の実施の形態を示す図であり、本発明の第1の実施の形態の電子部品実装体に保護樹脂を設けたもので、その断面を示す図である。

【0037】

本発明に係る第2の実施の形態の電子部品実装体は、図2ですでに説明したように、第2の平面状電極である電極パッド5a及び電極パッド5bの面上に、尖鋭な先端形状を有する電極部材であるスタッドバンプ2a及びスタッドバンプ2bを設けた電子部品である電子部品1と、第1の平面状電極であるボンディングパッド4a及びボンディングパッド4bを一方の面に設けた基板3と、を備え、電子部品1のスタッドバンプ2a及びスタッドバンプ2bを設けた側の面を、基板3のボンディングパッド4a及びボンディングパッド4bを設けていない側の面に対向させて圧着するとともに、スタッドバンプ2a及びスタッドバンプ2bが基板3を貫通し、更に、スタッドバンプ2aの先端がボンディングパッド4aに到達し、スタッドバンプ2bの先端がボンディングパッド4bに到達して、スタッドバンプ2aとボンディングパッド4a、及びスタッドバンプ2bとボンディングパッド4bを、組合せ毎に電気的に接合し、本発明に係る第1の実施の形態の電子部品実装体を作製した後、基板3に対向させて圧着した電子部品1を覆うように、保護樹脂6を設ける。

【0038】

保護樹脂6には、既存の電子部品実装体の封止樹脂を用いることができ、作業効率を考慮すれば、熱硬化型の封止樹脂を用いるのが好ましい。

【0039】

本発明に係る第2の実施の形態の電子部品実装体によれば、周辺環境に起因する電極部の酸化等、電子部品の劣化を抑制することが可能となる。

【0040】

以上、図面を用いて本発明の実施の形態を説明したが、本発明は、これら実施の形態に限られるものでなく、本発明の趣旨を逸脱しない範囲での部材や構成の変更があっても本発明に含まれる。例えば、前記実施の形態では、尖鋭な先端形状を有する電極部材をスタッドバンプとし、第1の平面状電極をボンディングパッドとし、第2の平面状電極を電極パッドとした形態を説明しているが、必ずしもこのような構造である必要はなく、スタッドバンプ以外の尖鋭な先端形状を有する電極部材、ボンディングパッド以外の平面状電極、電極パッド以外の平面状電極を用いた構造であっても、同様に本発明の実施の形態を成す。すなわち、当事者であれば当然なしえるであろう各種変形修正もまた、本発明に含まれることは勿論である。

【符号の説明】

【0041】

1、11 電子部品

2、2a、2b、22a、22b スタッドバンプ

3、33 基板

4a、4b、44a、44b ボンディングパッド

5、5a、5b 電極パッド

6 保護樹脂

77 熱硬化樹脂液

88 熱硬化樹脂シート

H1 台座高さ

H2 バンプ高さ

【特許請求の範囲】

【請求項1】

一方の面に第1の平面状電極を備えた熱可塑性樹脂フィルムからなる基板と、一方の面に第2の平面状電極を備え、且つ前記第2の平面状電極の面上に尖鋭な先端形状を有する電極部材を配置した電子部品と、を有する電子部品実装体であって、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に対向させて圧着することにより、前記電極部材の先端が前記基板を貫通するとともに、前記第1の平面状電極に到達し、前記電極部材と前記第1の平面状電極を電気的に接続することを特徴とする電子部品実装体。

【請求項2】

前記電極部材の材質が、金または金合金であることを特徴とする請求項1記載の電子部品実装体。

【請求項3】

前記熱可塑性樹脂フィルムが、ポリイミド系の樹脂フィルム、またはポリエステル系の樹脂フィルム、またはポリプロピレン系の樹脂フィルムのいずれかであることを特徴とする請求項1及び2記載の電子部品実装体。

【請求項4】

一方の面に第1の平面状電極を備えた熱可塑性樹脂フィルムからなる基板と、一方の面に第2の平面状電極を備え、且つ前記第2の平面状電極の面上に尖鋭な先端形状を有する電極部材を配置した電子部品と、を有する電子部品実装体の製造方法であって、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に向けて配置し、且つ、前記電極部材の先端の延長線上に、前記第1の平面状電極が位置するように前記電子部品を配置した後、前記基板及び前記電子部品に熱と圧力を加え、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に対向させて圧着するとともに、前記電極部材の先端で前記基板を貫通し、更に前記第1の平面状電極に到達し、前記電極部材と前記第1の平面状電極を電気的に接合することを特徴とする電子部品実装体の製造方法。

【請求項1】

一方の面に第1の平面状電極を備えた熱可塑性樹脂フィルムからなる基板と、一方の面に第2の平面状電極を備え、且つ前記第2の平面状電極の面上に尖鋭な先端形状を有する電極部材を配置した電子部品と、を有する電子部品実装体であって、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に対向させて圧着することにより、前記電極部材の先端が前記基板を貫通するとともに、前記第1の平面状電極に到達し、前記電極部材と前記第1の平面状電極を電気的に接続することを特徴とする電子部品実装体。

【請求項2】

前記電極部材の材質が、金または金合金であることを特徴とする請求項1記載の電子部品実装体。

【請求項3】

前記熱可塑性樹脂フィルムが、ポリイミド系の樹脂フィルム、またはポリエステル系の樹脂フィルム、またはポリプロピレン系の樹脂フィルムのいずれかであることを特徴とする請求項1及び2記載の電子部品実装体。

【請求項4】

一方の面に第1の平面状電極を備えた熱可塑性樹脂フィルムからなる基板と、一方の面に第2の平面状電極を備え、且つ前記第2の平面状電極の面上に尖鋭な先端形状を有する電極部材を配置した電子部品と、を有する電子部品実装体の製造方法であって、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に向けて配置し、且つ、前記電極部材の先端の延長線上に、前記第1の平面状電極が位置するように前記電子部品を配置した後、前記基板及び前記電子部品に熱と圧力を加え、前記電子部品の前記電極部材を設けた側の面を、前記基板の前記第1の平面状電極を備える面の他面に対向させて圧着するとともに、前記電極部材の先端で前記基板を貫通し、更に前記第1の平面状電極に到達し、前記電極部材と前記第1の平面状電極を電気的に接合することを特徴とする電子部品実装体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−212599(P2010−212599A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−59589(P2009−59589)

【出願日】平成21年3月12日(2009.3.12)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月12日(2009.3.12)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]