電子部品実装方法

【課題】バンプ付きの電子部品を部分的に樹脂補強材によって基板に固着して補強する実装形態において、樹脂補強材が電極を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することができる電子部品実装方法を提供することを目的とする。

【解決手段】第1の熱硬化性樹脂に第1の活性成分を配合した熱硬化型フラックス8を介してバンプ2を電極6に着地させ、第2の熱硬化性樹脂に第2の活性成分を配合した樹脂補強材10を電子部品1の補強部位1aに接触させた後に基板5を加熱し、バンプ2と電極6とを接合するはんだ接合部2*を形成するとともに、はんだ接合部を周囲から補強する樹脂補強部を形成する形態の部品実装に際して、熱硬化型フラックス8および樹脂補強材10の配合組成において、第2の活性成分の配合比率を第1の活性成分の配合比率よりも大きくする。

【解決手段】第1の熱硬化性樹脂に第1の活性成分を配合した熱硬化型フラックス8を介してバンプ2を電極6に着地させ、第2の熱硬化性樹脂に第2の活性成分を配合した樹脂補強材10を電子部品1の補強部位1aに接触させた後に基板5を加熱し、バンプ2と電極6とを接合するはんだ接合部2*を形成するとともに、はんだ接合部を周囲から補強する樹脂補強部を形成する形態の部品実装に際して、熱硬化型フラックス8および樹脂補強材10の配合組成において、第2の活性成分の配合比率を第1の活性成分の配合比率よりも大きくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下面にはんだを成分とするバンプが形成されたバンプ付きの電子部品を、基板に形成された電極にはんだ接合して実装する電子部品実装方法に関するものである。

【背景技術】

【0002】

半導体装置などの電子部品を基板に実装する方法として、半導体装置の下面にはんだを成分として形成されたバンプを基板の電極にはんだ接合して導通させる方法が広く用いられている。バンプと電極とのはんだ接合のみによっては、電子部品を基板に保持させる保持力が不十分である場合が多いため、通常は電子部品と基板とをエポキシ樹脂などの熱硬化性樹脂によって樹脂補強することが行われる。

【0003】

従来より、この樹脂補強については電子部品が実装された後に基板と電子部品との隙間にアンダーフィル樹脂を充填する方法が広く用いられていた。しかしながら近年の電子部品の微細化に伴って、基板と電子部品との隙間に樹脂を充填させることが困難となっている。このため、実装後の電子部品の樹脂補強の方法として、電子部品の搭載前にバンプをはんだ接合するためのフラックスなどの接合材料とともに、電子部品のコーナ部などの補強部位を基板に固着するための樹脂補強材を塗布して、部品搭載後に樹脂補強材を硬化させる、いわゆる「樹脂先塗り」による樹脂補強方法が用いられるようになっている(特許文献1参照)。

【0004】

この特許文献例においては、はんだ接合により基板に実装される半導体パッケージの搭載に先立って、基板の実装面部の複数箇所にはんだフラックス機能を具備した補強材料を塗布しておき、部品搭載後に補強材料を熱硬化させて半導体パッケージのはんだ接合部を局所的に補強する例が記載されている。これにより、電子部品の下面を全面的に補強する補強方式と比較して、実装不良発生時に電子部品を容易に基板から取り外すことが可能でリペア作業が容易になるとともに、実装後においてバンプによるはんだ接合部が樹脂補強部によって密閉状態で覆われていないため、再リフロー工程においてはんだ接合部が溶融噴出するはんだフラッシュの発生を防止することができるという利点がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−300538号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら上述の特許文献1に示す先行技術を含め、従来技術においては、部品搭載前に実行される補強材料の塗布における塗布位置精度に起因して、次のような問題が生じていた。すなわち補強材料としての樹脂補強材の供給においては、ディスペンサなどの塗布手段を用いて樹脂補強材が塗布されるが、このとき、塗布動作の位置制御の精度によっては、樹脂補強材が電極を部分的に覆って塗布される場合が生じる。そしてこのような樹脂補強材が電極上に介在した状態でバンプとのはんだ接合が行われた場合、樹脂補強材が具備するはんだフラックス機能が不十分であるとはんだ接合性が低下して、良好なはんだ接合部の形成が阻害される結果となる。

【0007】

またこのような樹脂補強材が電極を覆う位置精度不良は、塗布手段による塗布速度を低く設定することにより防止可能であるが、この場合には作業タクトが遅延して生産性の低下を免れない。このように従来技術においては、下面にはんだを成分とするバンプが形成されたバンプ付きの電子部品を、基板に形成された電極に実装する電子部品実装において、樹脂補強材が電極を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することが困難であるという課題があった。

【0008】

そこで本発明は、バンプ付きの電子部品を部分的に樹脂補強材によって基板に固着して補強する実装形態において、樹脂補強材が電極を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することができる電子部品実装方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の電子部品実装方法は、下面にはんだを成分とするバンプが形成されたバンプ付きの電子部品を、基板に形成された電極に前記バンプをはんだ接合することにより実装する電子部品実装方法であって、第1の熱硬化性樹脂に第1の活性成分を配合した熱硬化型フラックスを前記電極またはバンプに供給するフラックス供給工程と、第2の熱硬化性樹脂に第2の活性成分およびチクソ成分を配合して成り、基板に塗布された状態において型崩れを生じない性状を有する樹脂補強材を、前記基板において少なくとも前記電子部品のコーナ部を含む補強部位に対応した位置に供給する補強材供給工程と、前記フラックス供給工程および補強材供給工程の後に前記電子部品を基板に搭載して、前記バンプを前記熱硬化型フラックスを介して前記電極に着地させるとともに、前記補強部位を前記基板上に供給された樹脂補強材に接触させる部品搭載工程と、前記部品搭載工程後の基板を所定の加熱プロファイルにしたがって加熱することにより、前記バンプを溶融固化させて前記電極と電子部品とを接続するはんだ接合部を形成するとともに、前記熱硬化型フラックスを硬化させて前記はんだ接合部を周囲から補強する樹脂補強部を形成し、さらに前記樹脂補強材を熱硬化させて前記補強部位を前記基板に固着する部分補強部を形成するリフロー工程とを含み、前記熱硬化型フラックスおよび前記樹脂補強材の配合組成において、前記第2の活性成分の配合比率を前記第1の活性成分の配合比率よりも大きくした。

【発明の効果】

【0010】

本発明によれば、第1の熱硬化性樹脂に第1の活性成分を配合した熱硬化型フラックスを介してバンプを電極に着地させるとともに、第2の熱硬化性樹脂に第2の活性成分を配合した樹脂補強材を電子部品の補強部位に接触させる部品搭載の後に基板を加熱することにより、バンプと電極とを接合するはんだ接合部を形成するとともにこのはんだ接合部を周囲から補強する樹脂補強部を形成する形態の部品実装に際して、熱硬化型フラックスおよび樹脂補強材の配合組成において、第2の活性成分の配合比率を第1の活性成分の配合比率よりも大きくすることにより、樹脂補強材の供給時の位置ずれなどによって樹脂補強材が電極上にはみ出した場合にあっても、第2の活性成分によって電極とバンプのはんだ接合性を確保することができ、樹脂補強材が電極を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態の電子部品実装方法の工程説明図

【図2】本発明の一実施の形態の電子部品実装方法において使用される樹脂補強材および熱硬化型フラックスの成分組成例を示す図

【図3】本発明の一実施の形態の電子部品実装方法の工程説明図

【図4】本発明の一実施の形態の電子部品実装方法の工程説明図

【図5】本発明の一実施の形態の電子部品実装方法におけるバンプと電極の判断接合部の拡大断面図

【発明を実施するための形態】

【0012】

まず本発明の実施の形態を図面を参照して説明する。本実施の形態に示す電子部品実装方法では、下面にはんだを成分とするバンプ2が形成されたバンプ付きの小型の電子部品1を、基板5に形成された電極6にバンプ2をはんだ接合することにより実装する。まず、図1(a)(イ)に示すように、下面にはんだを成分とするバンプ2が形成された電子部品1を、部品保持ツール3によって吸着保持して部品供給部(図示省略)から取り出す。これと並行して、図1(a)(ロ)に示すように、上面に電極6が形成された基板5を基板保持部4に保持させる。

【0013】

次いで部品保持ツール3を転写テーブル7上へ移動させて、バンプ2へのフラックス供給が行われる。転写テーブル7は平滑な転写面7aを有する箱状容器であり、転写面7aには熱硬化型フラックス8の塗膜が所定厚みで形成されている。ここでは図1(b)(イ)に示すように、電子部品1を保持した部品保持ツール3を転写テーブル7に対して昇降させることにより、電子部品1の下面のバンプ2を熱硬化型フラックス8に接触させる。これにより、バンプ2の下端部には所定量の熱硬化型フラックス8が転写により供給される。

【0014】

ここで、図2を参照して、熱硬化型フラックス8の組成例について説明する。図2に示すように、熱硬化型フラックス8は、エポキシ樹脂8a、硬化剤8b、活性剤8c、チクソ剤8dおよび可塑剤8eを含んでいる。エポキシ樹脂8a(第1の熱硬化性樹脂)としては、ビスフェノールA型またはビスフェノールF型のエポキシ樹脂が用いられており、本実施の形態に示す実施例1では45.0wt%の配合比率で含有されている。エポキシ樹脂8aを硬化させる硬化剤8bとしては、イミダゾール、酸無水物、ヒドラジド、ポリチオールなどが、7.0wt%の配合比率で含有されている。活性剤8c(第1の活性成分)は、電極6やバンプ2の表面の酸化膜を除去する作用を有するものであり、有機酸、アミン有機酸塩、アミンハロゲン塩などが、5.5wt%の配合比率で含有されている。チクソ剤8dは熱硬化型フラックス8にチクソ性を付与するために配合され、チクソ剤8dとしては脂肪酸アマイドなどの有機系のチクソ剤が、4.0wt%分配合比率で配合されている。さらに熱硬化型フラックス8に可塑性を付与するための可塑剤8eとして、エチレングリコール変性物が38.5wt%の配合比率で含有されている。

【0015】

すなわち上述組成に示すように、熱硬化型フラックス8は、第1の熱硬化性樹脂であるエポキシ樹脂8aに第1の活性成分である活性剤8cを配合した組成となっている。なお熱硬化型フラックス8の供給形態としては、バンプ2に熱硬化型フラックス8を転写により供給する替わりに、電極6上に熱硬化型フラックス8をディスペンスや印刷などの方法で供給するようにしてもよい。すなわち、ここでは、第1の熱硬化性樹脂に第1の活性成分を配合した熱硬化型フラックス8を電極6またはバンプ2に供給する(フラックス供給工程)。

【0016】

またフラックス供給工程と並行して、基板5に対して樹脂補強材10をディスペンスにより供給する。ここでは、図1(b)(ロ)に示すように、樹脂補強材10を貯留したディスペンサ9を基板5上で移動させながら樹脂補強材10をノズル9aから吐出させることにより、基板5において予め設定された補強部位に樹脂補強材10を所定の堤状断面形状で供給する。ここでは、電子部品1のコーナ部を含む外縁部が補強部位として設定されており、これらの補強部位において電子部品1の外縁部を樹脂補強材10を介して基板5に固着させて補強するようにしている。このとき樹脂補強材10は、電子部品1において最外縁に位置する電極6に近接して供給される。

【0017】

ここで、図2を参照して、樹脂補強材10の組成例について説明する。図2に示すように、樹脂補強材10は、エポキシ樹脂10a、硬化剤10b、活性剤10c、チクソ剤10dおよび可塑剤10eを含んでいる。エポキシ樹脂10a(第2の熱硬化性樹脂)としては、同様にビスフェノールA型またはビスフェノールF型のエポキシ樹脂が用いられており、実施例1においては55.0wt%の配合比率で含有されている。エポキシ樹脂10aを硬化させる硬化剤10bとしては、イミダゾール、酸無水物、ヒドラジド、ポリチオールなどが、12.0wt%の配合比率で含有されている。活性剤10c(第2の活性成分)は、活性剤8c(第1の活性成分)と同様に電極6やバンプ2の表面の酸化膜を除去する作用を有するものであり、有機酸、アミン有機酸塩、アミンハロゲン塩などが、8.5wt%の配合比率で含有されている。樹脂補強材10と熱硬化型フラックス8とが電極6上で接触することを想定して、活性剤10cには活性剤8cと同じ成分のものを使用している。樹脂補強材10と熱硬化型フラックス8とが電極6上で接触したとしても、活性剤が共通であれば樹脂補強材10や熱硬化型フラックス8が想定外の反応を起こす心配がない。

【0018】

樹脂補強材10にチクソ性を付与するために配合されるチクソ剤10dとしては、有機系のチクソ剤よりもチクソ性付与効果の高い無機系のチクソ剤が、0.5wt%の配合比率で配合されている。そして樹脂補強材10に可塑性を付与するために配合される可塑剤10eとしてのゴム成分が、24.0wt%の配合比率で含有されている。上記成分組成において、無機系のチクソ剤としてはチクソ性付与効果の高いシリカ微粒子が使用されるため、樹脂補強材10のチクソ性は熱硬化型フラックス8のチクソ性よりもはるかに大きな値となる。従って樹脂補強材10は基板5上に堤状に塗布された状態において型崩れを生じることなく、堤状の断面形状を維持することが可能な性状となっている。これにより、後述する電子部品1の搭載時において、電子部品1の補強部位1aは確実に堤状の断面形状の樹脂補強材10に接触する。

【0019】

すなわち、ここでは第2の熱硬化性樹脂であるエポキシ樹脂10aに第2の活性成分である活性剤10cおよびチクソ成分としてのチクソ剤10dを配合して成り、基板5に塗布された状態において型崩れを生じない性状を有する樹脂補強材10を、基板5において少なくとも電子部品1のコーナ部を含む補強部位に対応した位置に供給する(補強材供給工程)。そして図4に示す熱硬化型フラックス8、樹脂補強材10の配合組成例においては、樹脂補強材10における活性剤10cの配合比率を、熱硬化型フラックス8における活性剤8cの配合比率よりも大きくしている。ここで、熱硬化型フラックス8における活性剤8cに対する、樹脂補強材10における活性剤10cを数値で表すと、図2に示すように1.55の値となる。この数値の意義については後述する。

【0020】

次に、電子部品1の基板5への搭載が行われる。すなわち、図1(c)に示すように、バンプ2への熱硬化型フラックス8の供給が行われた後の電子部品1を保持した部品保持ツール3を、樹脂補強材10が供給された後の基板5の上方へ移動させ、バンプ2を基板5の電極6に対して位置合わせする。次いで部品保持ツール3を下降させることにより、図1(d)に示すように、バンプ2は熱硬化型フラックス8を介して電極6に着地する。そしてこれとともに電子部品1の補強部位1aは、基板5上に供給された樹脂補強材10に接触する。

【0021】

すなわち、ここでは、フラックス供給工程および補強材供給工程の後に電子部品1を基板5に搭載して、バンプ2を熱硬化型フラックス8を介して電極6に着地させるとともに、電子部品1の補強部位1aを基板5上に供給された樹脂補強材10に接触させる(部品搭載工程)。

【0022】

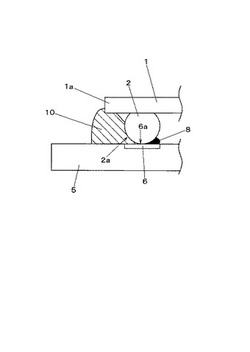

ここで、部品搭載工程における樹脂補強材10の挙動について、図3を参照して説明する。本実施の形態において実装対象とする電子部品1は小型部品であることから、図3(a)に示すように、最外縁のバンプ2から電子部品1の外端部までのスペースSは小さく、搭載状態において樹脂補強材10を接触させて補強代となるべき部分が狭くなっている。このため、基板5において樹脂補強材10が供給される位置は電極6に対して近接して設定され、樹脂補強材10は最外縁の電極6にきわめて近接した位置に塗布される。このため、電子部品1を基板5に搭載した状態においては、図3(b)に示すように、電子部品1の補強部位1aによって押し下げられた樹脂補強材10は、基板5の上面において内側方向に押し広げられ、一部が電極6の上面を部分的に覆ってバンプ2の下端面と電極6の上面との間に介在する状態となる。

【0023】

そして基板5はこのような状態のままリフロー装置に送られ、図4(a)に示すように、所定の加熱プロファイルにしたがって加熱される。これにより、はんだで形成されたバンプ2が溶融固化して電極6にはんだ接合され、はんだ接合部2*が形成される。このとき、熱硬化型フラックス8に含有される活性成分の作用によりバンプ2や電極6の表面に生成された酸化膜が除去され、良好なはんだ接合性が確保される。そして熱硬化型フラックス8中のエポキシ樹脂8aが熱硬化することにより、はんだ接合部2*を周囲から補強する樹脂補強部8*が形成される。さらに、樹脂補強材10が熱硬化することにより、基板5の上面と電子部品1の補強部位1aとを固着して電子部品1を部分的に補強する部分補強部10*が形成される。

【0024】

すなわち、上述工程においては、部品搭載工程後の基板5を所定の加熱プロファイルにしたがって加熱することにより、はんだよりなるバンプ2を溶融固化させて電極6と電子部品1とを接続するはんだ接合部2*を形成するとともに、熱硬化型フラックス8を硬化させてはんだ接合部2*を周囲から補強する樹脂補強部8*を形成し、さらに樹脂補強材10を熱硬化させて補強部位1aを基板5に固着する部分補強部10*を形成する(リフロー工程)。

【0025】

次に図5を参照して、上述のリフロー工程における樹脂補強材10の挙動およびバンプ2と電極6とのはんだ接合での樹脂補強材10の作用を説明する。前述のように、部品搭載工程において押し下げられた樹脂補強材10は、一部が電極6の上面6aを部分的に覆い、リフロー工程はバンプ2の下端面と電極6の上面6aとの間に樹脂補強材10が介在する状態で行われる。このとき、樹脂補強材10における活性剤10cの配合比率は、熱硬化型フラックス8における活性剤8cの配合比率よりも大きく設定されていることから、樹脂補強材10のように高チクソ性の性状に設定された流動しにくい粘性材料を用いる場合にあっても、電極6の上面6aやバンプ2の表面2aに対して十分な活性作用を及ぼすことができる。

【0026】

すなわち、電子部品1の補強部位1aと基板5とを固着させる目的で供給される樹脂補強材10には、型崩れしにくい高チクソ性が求められることから、樹脂補強材10に含有された活性成分のうち、表面2aや上面6aと接触する部分に含有される活性成分のみが、はんだ接合性の向上に寄与する。換言すれば、上面6a上において自由に流動することが前提として配合組成が設定させる熱硬化型フラックス8と比較して、樹脂補強材10における活性成分の有効寄与度は低い。したがって、樹脂補強材10が供給される補強部位に近接して位置する電極6とバンプ2とのはんだ接合性を良好に確保するためには、樹脂補強材10における活性剤10cの配合比率は、熱硬化型フラックス8における活性剤8cの配合比率よりも大きく設定される必要がある。

【0027】

本実施の形態においては、図4に示すように、熱硬化型フラックス8における活性剤(第1の活性成分)8cの配合比率で樹脂補強材10における活性剤(第2の活性成分)10cの配合比率を除した活性剤量の比が、1.55となるように設定している。ここで上述のはんだ接合性を良好に確保するためには、この活性剤量の比を1.2〜1.8の範囲内に設定するのが望ましい。樹脂補強材10における活性剤10cの配合比率を熱硬化型フラックス8における活性剤8cの配合比の1.2倍とすることで、樹脂補強材10の酸化膜除去能力が熱硬化型フラックス8とほぼ同等になる。樹脂補強材10における活性剤10cの配合比率を多くすると、樹脂補強材10の酸化膜除去能力は高まるものの、保存安定性や、マイグレーションの要因となる恐れがあるため熱硬化型フラックス8における活性剤8cの配合比の1.8倍までにとどめるのがよいと考えられる。

【0028】

なお、図2において比較例1として示す樹脂補強材10、熱硬化型フラックス8の配合組成例は、上述の活性剤量の比が0.91となって、1.2〜1.8の範囲内からはずれた例を示している。すなわち、この比較例1では、実施例1と同一配合組成を有する熱硬化型フラックス8と、実施例1の樹脂補強材10において、活性剤10cの配合比率を5.0wt%に引き下げた例を示している。そしてこの比較例1に示す樹脂補強材10、熱硬化型フラックス8の組み合わせで、図1〜図4に示す部品実装過程を実行すると、樹脂補強材10が供給される補強部位に近接して位置する電極6とバンプ2とのはんだ接合性が確保できないことが実験的に確認されている。

【0029】

上記説明したように、本実施の形態に示す部品実装方法は、第1の熱硬化性樹脂であるエポキシ樹脂8aに第1の活性成分である活性剤8cを配合した熱硬化型フラックス8を介してバンプ2を電極6に着地させるとともに、第2の熱硬化性樹脂であるエポキシ樹脂10aに第2の活性成分である活性剤10cを配合した樹脂補強材10を電子部品1の補強部位1aに接触させ、この部品搭載の後に基板5を加熱することによって、バンプ2と電極6とを接合するはんだ接合部2*を形成するとともにこのはんだ接合部2*を周囲から補強する樹脂補強部8*を形成する形態を採用している。そしてこの形態の部品実装に際して、熱硬化型フラックス8および樹脂補強材10の配合組成において、活性剤10cの配合比率を活性剤8cの配合比率よりも大きくするようにしたものである。

【0030】

これにより、樹脂補強材10の供給時の位置ずれや部品搭載時の電子部品1による押し広げなどによって樹脂補強材10が電極6上にはみ出した場合にあっても、樹脂補強剤10がバンプ2や電極6と接触する部分に含まれる活性剤10cによって電極6とバンプ2のはんだ接合性を確保することができ、樹脂補強材10が電極6を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することができる。

【産業上の利用可能性】

【0031】

本発明の電子部品実装方法は、バンプ付きの電子部品を部分的に樹脂補強材によって基板に固着して補強する実装形態において、樹脂補強材が電極を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することができるという効果を有し、基板にバンプ付きの電子部品をはんだ接合して実装基板を製造する分野において有用である。

【符号の説明】

【0032】

1 電子部品

1a 補強部位

2 バンプ

5 基板

6 電極

7 転写テーブル

8 熱硬化型フラックス

10 樹脂補強材

【技術分野】

【0001】

本発明は、下面にはんだを成分とするバンプが形成されたバンプ付きの電子部品を、基板に形成された電極にはんだ接合して実装する電子部品実装方法に関するものである。

【背景技術】

【0002】

半導体装置などの電子部品を基板に実装する方法として、半導体装置の下面にはんだを成分として形成されたバンプを基板の電極にはんだ接合して導通させる方法が広く用いられている。バンプと電極とのはんだ接合のみによっては、電子部品を基板に保持させる保持力が不十分である場合が多いため、通常は電子部品と基板とをエポキシ樹脂などの熱硬化性樹脂によって樹脂補強することが行われる。

【0003】

従来より、この樹脂補強については電子部品が実装された後に基板と電子部品との隙間にアンダーフィル樹脂を充填する方法が広く用いられていた。しかしながら近年の電子部品の微細化に伴って、基板と電子部品との隙間に樹脂を充填させることが困難となっている。このため、実装後の電子部品の樹脂補強の方法として、電子部品の搭載前にバンプをはんだ接合するためのフラックスなどの接合材料とともに、電子部品のコーナ部などの補強部位を基板に固着するための樹脂補強材を塗布して、部品搭載後に樹脂補強材を硬化させる、いわゆる「樹脂先塗り」による樹脂補強方法が用いられるようになっている(特許文献1参照)。

【0004】

この特許文献例においては、はんだ接合により基板に実装される半導体パッケージの搭載に先立って、基板の実装面部の複数箇所にはんだフラックス機能を具備した補強材料を塗布しておき、部品搭載後に補強材料を熱硬化させて半導体パッケージのはんだ接合部を局所的に補強する例が記載されている。これにより、電子部品の下面を全面的に補強する補強方式と比較して、実装不良発生時に電子部品を容易に基板から取り外すことが可能でリペア作業が容易になるとともに、実装後においてバンプによるはんだ接合部が樹脂補強部によって密閉状態で覆われていないため、再リフロー工程においてはんだ接合部が溶融噴出するはんだフラッシュの発生を防止することができるという利点がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−300538号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら上述の特許文献1に示す先行技術を含め、従来技術においては、部品搭載前に実行される補強材料の塗布における塗布位置精度に起因して、次のような問題が生じていた。すなわち補強材料としての樹脂補強材の供給においては、ディスペンサなどの塗布手段を用いて樹脂補強材が塗布されるが、このとき、塗布動作の位置制御の精度によっては、樹脂補強材が電極を部分的に覆って塗布される場合が生じる。そしてこのような樹脂補強材が電極上に介在した状態でバンプとのはんだ接合が行われた場合、樹脂補強材が具備するはんだフラックス機能が不十分であるとはんだ接合性が低下して、良好なはんだ接合部の形成が阻害される結果となる。

【0007】

またこのような樹脂補強材が電極を覆う位置精度不良は、塗布手段による塗布速度を低く設定することにより防止可能であるが、この場合には作業タクトが遅延して生産性の低下を免れない。このように従来技術においては、下面にはんだを成分とするバンプが形成されたバンプ付きの電子部品を、基板に形成された電極に実装する電子部品実装において、樹脂補強材が電極を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することが困難であるという課題があった。

【0008】

そこで本発明は、バンプ付きの電子部品を部分的に樹脂補強材によって基板に固着して補強する実装形態において、樹脂補強材が電極を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することができる電子部品実装方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の電子部品実装方法は、下面にはんだを成分とするバンプが形成されたバンプ付きの電子部品を、基板に形成された電極に前記バンプをはんだ接合することにより実装する電子部品実装方法であって、第1の熱硬化性樹脂に第1の活性成分を配合した熱硬化型フラックスを前記電極またはバンプに供給するフラックス供給工程と、第2の熱硬化性樹脂に第2の活性成分およびチクソ成分を配合して成り、基板に塗布された状態において型崩れを生じない性状を有する樹脂補強材を、前記基板において少なくとも前記電子部品のコーナ部を含む補強部位に対応した位置に供給する補強材供給工程と、前記フラックス供給工程および補強材供給工程の後に前記電子部品を基板に搭載して、前記バンプを前記熱硬化型フラックスを介して前記電極に着地させるとともに、前記補強部位を前記基板上に供給された樹脂補強材に接触させる部品搭載工程と、前記部品搭載工程後の基板を所定の加熱プロファイルにしたがって加熱することにより、前記バンプを溶融固化させて前記電極と電子部品とを接続するはんだ接合部を形成するとともに、前記熱硬化型フラックスを硬化させて前記はんだ接合部を周囲から補強する樹脂補強部を形成し、さらに前記樹脂補強材を熱硬化させて前記補強部位を前記基板に固着する部分補強部を形成するリフロー工程とを含み、前記熱硬化型フラックスおよび前記樹脂補強材の配合組成において、前記第2の活性成分の配合比率を前記第1の活性成分の配合比率よりも大きくした。

【発明の効果】

【0010】

本発明によれば、第1の熱硬化性樹脂に第1の活性成分を配合した熱硬化型フラックスを介してバンプを電極に着地させるとともに、第2の熱硬化性樹脂に第2の活性成分を配合した樹脂補強材を電子部品の補強部位に接触させる部品搭載の後に基板を加熱することにより、バンプと電極とを接合するはんだ接合部を形成するとともにこのはんだ接合部を周囲から補強する樹脂補強部を形成する形態の部品実装に際して、熱硬化型フラックスおよび樹脂補強材の配合組成において、第2の活性成分の配合比率を第1の活性成分の配合比率よりも大きくすることにより、樹脂補強材の供給時の位置ずれなどによって樹脂補強材が電極上にはみ出した場合にあっても、第2の活性成分によって電極とバンプのはんだ接合性を確保することができ、樹脂補強材が電極を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態の電子部品実装方法の工程説明図

【図2】本発明の一実施の形態の電子部品実装方法において使用される樹脂補強材および熱硬化型フラックスの成分組成例を示す図

【図3】本発明の一実施の形態の電子部品実装方法の工程説明図

【図4】本発明の一実施の形態の電子部品実装方法の工程説明図

【図5】本発明の一実施の形態の電子部品実装方法におけるバンプと電極の判断接合部の拡大断面図

【発明を実施するための形態】

【0012】

まず本発明の実施の形態を図面を参照して説明する。本実施の形態に示す電子部品実装方法では、下面にはんだを成分とするバンプ2が形成されたバンプ付きの小型の電子部品1を、基板5に形成された電極6にバンプ2をはんだ接合することにより実装する。まず、図1(a)(イ)に示すように、下面にはんだを成分とするバンプ2が形成された電子部品1を、部品保持ツール3によって吸着保持して部品供給部(図示省略)から取り出す。これと並行して、図1(a)(ロ)に示すように、上面に電極6が形成された基板5を基板保持部4に保持させる。

【0013】

次いで部品保持ツール3を転写テーブル7上へ移動させて、バンプ2へのフラックス供給が行われる。転写テーブル7は平滑な転写面7aを有する箱状容器であり、転写面7aには熱硬化型フラックス8の塗膜が所定厚みで形成されている。ここでは図1(b)(イ)に示すように、電子部品1を保持した部品保持ツール3を転写テーブル7に対して昇降させることにより、電子部品1の下面のバンプ2を熱硬化型フラックス8に接触させる。これにより、バンプ2の下端部には所定量の熱硬化型フラックス8が転写により供給される。

【0014】

ここで、図2を参照して、熱硬化型フラックス8の組成例について説明する。図2に示すように、熱硬化型フラックス8は、エポキシ樹脂8a、硬化剤8b、活性剤8c、チクソ剤8dおよび可塑剤8eを含んでいる。エポキシ樹脂8a(第1の熱硬化性樹脂)としては、ビスフェノールA型またはビスフェノールF型のエポキシ樹脂が用いられており、本実施の形態に示す実施例1では45.0wt%の配合比率で含有されている。エポキシ樹脂8aを硬化させる硬化剤8bとしては、イミダゾール、酸無水物、ヒドラジド、ポリチオールなどが、7.0wt%の配合比率で含有されている。活性剤8c(第1の活性成分)は、電極6やバンプ2の表面の酸化膜を除去する作用を有するものであり、有機酸、アミン有機酸塩、アミンハロゲン塩などが、5.5wt%の配合比率で含有されている。チクソ剤8dは熱硬化型フラックス8にチクソ性を付与するために配合され、チクソ剤8dとしては脂肪酸アマイドなどの有機系のチクソ剤が、4.0wt%分配合比率で配合されている。さらに熱硬化型フラックス8に可塑性を付与するための可塑剤8eとして、エチレングリコール変性物が38.5wt%の配合比率で含有されている。

【0015】

すなわち上述組成に示すように、熱硬化型フラックス8は、第1の熱硬化性樹脂であるエポキシ樹脂8aに第1の活性成分である活性剤8cを配合した組成となっている。なお熱硬化型フラックス8の供給形態としては、バンプ2に熱硬化型フラックス8を転写により供給する替わりに、電極6上に熱硬化型フラックス8をディスペンスや印刷などの方法で供給するようにしてもよい。すなわち、ここでは、第1の熱硬化性樹脂に第1の活性成分を配合した熱硬化型フラックス8を電極6またはバンプ2に供給する(フラックス供給工程)。

【0016】

またフラックス供給工程と並行して、基板5に対して樹脂補強材10をディスペンスにより供給する。ここでは、図1(b)(ロ)に示すように、樹脂補強材10を貯留したディスペンサ9を基板5上で移動させながら樹脂補強材10をノズル9aから吐出させることにより、基板5において予め設定された補強部位に樹脂補強材10を所定の堤状断面形状で供給する。ここでは、電子部品1のコーナ部を含む外縁部が補強部位として設定されており、これらの補強部位において電子部品1の外縁部を樹脂補強材10を介して基板5に固着させて補強するようにしている。このとき樹脂補強材10は、電子部品1において最外縁に位置する電極6に近接して供給される。

【0017】

ここで、図2を参照して、樹脂補強材10の組成例について説明する。図2に示すように、樹脂補強材10は、エポキシ樹脂10a、硬化剤10b、活性剤10c、チクソ剤10dおよび可塑剤10eを含んでいる。エポキシ樹脂10a(第2の熱硬化性樹脂)としては、同様にビスフェノールA型またはビスフェノールF型のエポキシ樹脂が用いられており、実施例1においては55.0wt%の配合比率で含有されている。エポキシ樹脂10aを硬化させる硬化剤10bとしては、イミダゾール、酸無水物、ヒドラジド、ポリチオールなどが、12.0wt%の配合比率で含有されている。活性剤10c(第2の活性成分)は、活性剤8c(第1の活性成分)と同様に電極6やバンプ2の表面の酸化膜を除去する作用を有するものであり、有機酸、アミン有機酸塩、アミンハロゲン塩などが、8.5wt%の配合比率で含有されている。樹脂補強材10と熱硬化型フラックス8とが電極6上で接触することを想定して、活性剤10cには活性剤8cと同じ成分のものを使用している。樹脂補強材10と熱硬化型フラックス8とが電極6上で接触したとしても、活性剤が共通であれば樹脂補強材10や熱硬化型フラックス8が想定外の反応を起こす心配がない。

【0018】

樹脂補強材10にチクソ性を付与するために配合されるチクソ剤10dとしては、有機系のチクソ剤よりもチクソ性付与効果の高い無機系のチクソ剤が、0.5wt%の配合比率で配合されている。そして樹脂補強材10に可塑性を付与するために配合される可塑剤10eとしてのゴム成分が、24.0wt%の配合比率で含有されている。上記成分組成において、無機系のチクソ剤としてはチクソ性付与効果の高いシリカ微粒子が使用されるため、樹脂補強材10のチクソ性は熱硬化型フラックス8のチクソ性よりもはるかに大きな値となる。従って樹脂補強材10は基板5上に堤状に塗布された状態において型崩れを生じることなく、堤状の断面形状を維持することが可能な性状となっている。これにより、後述する電子部品1の搭載時において、電子部品1の補強部位1aは確実に堤状の断面形状の樹脂補強材10に接触する。

【0019】

すなわち、ここでは第2の熱硬化性樹脂であるエポキシ樹脂10aに第2の活性成分である活性剤10cおよびチクソ成分としてのチクソ剤10dを配合して成り、基板5に塗布された状態において型崩れを生じない性状を有する樹脂補強材10を、基板5において少なくとも電子部品1のコーナ部を含む補強部位に対応した位置に供給する(補強材供給工程)。そして図4に示す熱硬化型フラックス8、樹脂補強材10の配合組成例においては、樹脂補強材10における活性剤10cの配合比率を、熱硬化型フラックス8における活性剤8cの配合比率よりも大きくしている。ここで、熱硬化型フラックス8における活性剤8cに対する、樹脂補強材10における活性剤10cを数値で表すと、図2に示すように1.55の値となる。この数値の意義については後述する。

【0020】

次に、電子部品1の基板5への搭載が行われる。すなわち、図1(c)に示すように、バンプ2への熱硬化型フラックス8の供給が行われた後の電子部品1を保持した部品保持ツール3を、樹脂補強材10が供給された後の基板5の上方へ移動させ、バンプ2を基板5の電極6に対して位置合わせする。次いで部品保持ツール3を下降させることにより、図1(d)に示すように、バンプ2は熱硬化型フラックス8を介して電極6に着地する。そしてこれとともに電子部品1の補強部位1aは、基板5上に供給された樹脂補強材10に接触する。

【0021】

すなわち、ここでは、フラックス供給工程および補強材供給工程の後に電子部品1を基板5に搭載して、バンプ2を熱硬化型フラックス8を介して電極6に着地させるとともに、電子部品1の補強部位1aを基板5上に供給された樹脂補強材10に接触させる(部品搭載工程)。

【0022】

ここで、部品搭載工程における樹脂補強材10の挙動について、図3を参照して説明する。本実施の形態において実装対象とする電子部品1は小型部品であることから、図3(a)に示すように、最外縁のバンプ2から電子部品1の外端部までのスペースSは小さく、搭載状態において樹脂補強材10を接触させて補強代となるべき部分が狭くなっている。このため、基板5において樹脂補強材10が供給される位置は電極6に対して近接して設定され、樹脂補強材10は最外縁の電極6にきわめて近接した位置に塗布される。このため、電子部品1を基板5に搭載した状態においては、図3(b)に示すように、電子部品1の補強部位1aによって押し下げられた樹脂補強材10は、基板5の上面において内側方向に押し広げられ、一部が電極6の上面を部分的に覆ってバンプ2の下端面と電極6の上面との間に介在する状態となる。

【0023】

そして基板5はこのような状態のままリフロー装置に送られ、図4(a)に示すように、所定の加熱プロファイルにしたがって加熱される。これにより、はんだで形成されたバンプ2が溶融固化して電極6にはんだ接合され、はんだ接合部2*が形成される。このとき、熱硬化型フラックス8に含有される活性成分の作用によりバンプ2や電極6の表面に生成された酸化膜が除去され、良好なはんだ接合性が確保される。そして熱硬化型フラックス8中のエポキシ樹脂8aが熱硬化することにより、はんだ接合部2*を周囲から補強する樹脂補強部8*が形成される。さらに、樹脂補強材10が熱硬化することにより、基板5の上面と電子部品1の補強部位1aとを固着して電子部品1を部分的に補強する部分補強部10*が形成される。

【0024】

すなわち、上述工程においては、部品搭載工程後の基板5を所定の加熱プロファイルにしたがって加熱することにより、はんだよりなるバンプ2を溶融固化させて電極6と電子部品1とを接続するはんだ接合部2*を形成するとともに、熱硬化型フラックス8を硬化させてはんだ接合部2*を周囲から補強する樹脂補強部8*を形成し、さらに樹脂補強材10を熱硬化させて補強部位1aを基板5に固着する部分補強部10*を形成する(リフロー工程)。

【0025】

次に図5を参照して、上述のリフロー工程における樹脂補強材10の挙動およびバンプ2と電極6とのはんだ接合での樹脂補強材10の作用を説明する。前述のように、部品搭載工程において押し下げられた樹脂補強材10は、一部が電極6の上面6aを部分的に覆い、リフロー工程はバンプ2の下端面と電極6の上面6aとの間に樹脂補強材10が介在する状態で行われる。このとき、樹脂補強材10における活性剤10cの配合比率は、熱硬化型フラックス8における活性剤8cの配合比率よりも大きく設定されていることから、樹脂補強材10のように高チクソ性の性状に設定された流動しにくい粘性材料を用いる場合にあっても、電極6の上面6aやバンプ2の表面2aに対して十分な活性作用を及ぼすことができる。

【0026】

すなわち、電子部品1の補強部位1aと基板5とを固着させる目的で供給される樹脂補強材10には、型崩れしにくい高チクソ性が求められることから、樹脂補強材10に含有された活性成分のうち、表面2aや上面6aと接触する部分に含有される活性成分のみが、はんだ接合性の向上に寄与する。換言すれば、上面6a上において自由に流動することが前提として配合組成が設定させる熱硬化型フラックス8と比較して、樹脂補強材10における活性成分の有効寄与度は低い。したがって、樹脂補強材10が供給される補強部位に近接して位置する電極6とバンプ2とのはんだ接合性を良好に確保するためには、樹脂補強材10における活性剤10cの配合比率は、熱硬化型フラックス8における活性剤8cの配合比率よりも大きく設定される必要がある。

【0027】

本実施の形態においては、図4に示すように、熱硬化型フラックス8における活性剤(第1の活性成分)8cの配合比率で樹脂補強材10における活性剤(第2の活性成分)10cの配合比率を除した活性剤量の比が、1.55となるように設定している。ここで上述のはんだ接合性を良好に確保するためには、この活性剤量の比を1.2〜1.8の範囲内に設定するのが望ましい。樹脂補強材10における活性剤10cの配合比率を熱硬化型フラックス8における活性剤8cの配合比の1.2倍とすることで、樹脂補強材10の酸化膜除去能力が熱硬化型フラックス8とほぼ同等になる。樹脂補強材10における活性剤10cの配合比率を多くすると、樹脂補強材10の酸化膜除去能力は高まるものの、保存安定性や、マイグレーションの要因となる恐れがあるため熱硬化型フラックス8における活性剤8cの配合比の1.8倍までにとどめるのがよいと考えられる。

【0028】

なお、図2において比較例1として示す樹脂補強材10、熱硬化型フラックス8の配合組成例は、上述の活性剤量の比が0.91となって、1.2〜1.8の範囲内からはずれた例を示している。すなわち、この比較例1では、実施例1と同一配合組成を有する熱硬化型フラックス8と、実施例1の樹脂補強材10において、活性剤10cの配合比率を5.0wt%に引き下げた例を示している。そしてこの比較例1に示す樹脂補強材10、熱硬化型フラックス8の組み合わせで、図1〜図4に示す部品実装過程を実行すると、樹脂補強材10が供給される補強部位に近接して位置する電極6とバンプ2とのはんだ接合性が確保できないことが実験的に確認されている。

【0029】

上記説明したように、本実施の形態に示す部品実装方法は、第1の熱硬化性樹脂であるエポキシ樹脂8aに第1の活性成分である活性剤8cを配合した熱硬化型フラックス8を介してバンプ2を電極6に着地させるとともに、第2の熱硬化性樹脂であるエポキシ樹脂10aに第2の活性成分である活性剤10cを配合した樹脂補強材10を電子部品1の補強部位1aに接触させ、この部品搭載の後に基板5を加熱することによって、バンプ2と電極6とを接合するはんだ接合部2*を形成するとともにこのはんだ接合部2*を周囲から補強する樹脂補強部8*を形成する形態を採用している。そしてこの形態の部品実装に際して、熱硬化型フラックス8および樹脂補強材10の配合組成において、活性剤10cの配合比率を活性剤8cの配合比率よりも大きくするようにしたものである。

【0030】

これにより、樹脂補強材10の供給時の位置ずれや部品搭載時の電子部品1による押し広げなどによって樹脂補強材10が電極6上にはみ出した場合にあっても、樹脂補強剤10がバンプ2や電極6と接触する部分に含まれる活性剤10cによって電極6とバンプ2のはんだ接合性を確保することができ、樹脂補強材10が電極6を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することができる。

【産業上の利用可能性】

【0031】

本発明の電子部品実装方法は、バンプ付きの電子部品を部分的に樹脂補強材によって基板に固着して補強する実装形態において、樹脂補強材が電極を局部的に覆うことに起因するはんだ接合性の低下を有効に防止することができるという効果を有し、基板にバンプ付きの電子部品をはんだ接合して実装基板を製造する分野において有用である。

【符号の説明】

【0032】

1 電子部品

1a 補強部位

2 バンプ

5 基板

6 電極

7 転写テーブル

8 熱硬化型フラックス

10 樹脂補強材

【特許請求の範囲】

【請求項1】

下面にはんだを成分とするバンプが形成されたバンプ付きの電子部品を、基板に形成された電極に前記バンプをはんだ接合することにより実装する電子部品実装方法であって、

第1の熱硬化性樹脂に第1の活性成分を配合した熱硬化型フラックスを前記電極またはバンプに供給するフラックス供給工程と、

第2の熱硬化性樹脂に第2の活性成分およびチクソ成分を配合して成り、基板に塗布された状態において型崩れを生じない性状を有する樹脂補強材を、前記基板において少なくとも前記電子部品のコーナ部を含む補強部位に対応した位置に供給する補強材供給工程と、

前記フラックス供給工程および補強材供給工程の後に前記電子部品を基板に搭載して、前記バンプを前記熱硬化型フラックスを介して前記電極に着地させるとともに、前記補強部位を前記基板上に供給された樹脂補強材に接触させる部品搭載工程と、

前記部品搭載工程後の基板を所定の加熱プロファイルにしたがって加熱することにより、前記バンプを溶融固化させて前記電極と電子部品とを接続するはんだ接合部を形成するとともに、前記熱硬化型フラックスを硬化させて前記はんだ接合部を周囲から補強する樹脂補強部を形成し、さらに前記樹脂補強材を熱硬化させて前記補強部位を前記基板に固着する部分補強部を形成するリフロー工程とを含み、

前記熱硬化型フラックスおよび前記樹脂補強材の配合組成において、前記第2の活性成分の配合比率を前記第1の活性成分の配合比率よりも大きくしたことを特徴とする電子部品実装方法。

【請求項2】

前記樹脂補強材は前記熱硬化型フラックスよりも高チクソ性を有することを特徴とする請求項1記載の電子部品実装方法。

【請求項3】

前記熱硬化型フラックスにおける前記第1の活性成分の配合比率で前記樹脂補強材における前記第2の活性成分の配合比率を除した活性剤量の比が、1.2〜1.8であることを特徴とする請求項1または2に記載の電子部品実装方法。

【請求項1】

下面にはんだを成分とするバンプが形成されたバンプ付きの電子部品を、基板に形成された電極に前記バンプをはんだ接合することにより実装する電子部品実装方法であって、

第1の熱硬化性樹脂に第1の活性成分を配合した熱硬化型フラックスを前記電極またはバンプに供給するフラックス供給工程と、

第2の熱硬化性樹脂に第2の活性成分およびチクソ成分を配合して成り、基板に塗布された状態において型崩れを生じない性状を有する樹脂補強材を、前記基板において少なくとも前記電子部品のコーナ部を含む補強部位に対応した位置に供給する補強材供給工程と、

前記フラックス供給工程および補強材供給工程の後に前記電子部品を基板に搭載して、前記バンプを前記熱硬化型フラックスを介して前記電極に着地させるとともに、前記補強部位を前記基板上に供給された樹脂補強材に接触させる部品搭載工程と、

前記部品搭載工程後の基板を所定の加熱プロファイルにしたがって加熱することにより、前記バンプを溶融固化させて前記電極と電子部品とを接続するはんだ接合部を形成するとともに、前記熱硬化型フラックスを硬化させて前記はんだ接合部を周囲から補強する樹脂補強部を形成し、さらに前記樹脂補強材を熱硬化させて前記補強部位を前記基板に固着する部分補強部を形成するリフロー工程とを含み、

前記熱硬化型フラックスおよび前記樹脂補強材の配合組成において、前記第2の活性成分の配合比率を前記第1の活性成分の配合比率よりも大きくしたことを特徴とする電子部品実装方法。

【請求項2】

前記樹脂補強材は前記熱硬化型フラックスよりも高チクソ性を有することを特徴とする請求項1記載の電子部品実装方法。

【請求項3】

前記熱硬化型フラックスにおける前記第1の活性成分の配合比率で前記樹脂補強材における前記第2の活性成分の配合比率を除した活性剤量の比が、1.2〜1.8であることを特徴とする請求項1または2に記載の電子部品実装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−69839(P2012−69839A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−214878(P2010−214878)

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]