電子部品実装検査装置、方法及びプログラム

【課題】LEDが実装されるプリント基板の電子部品実装検査を簡素可する。

【解決手段】プリント基板に実装された電子部品を検査するための電子部品実装検査装置に、LED112を含む電子部品が表面に実装され載置されたコンベア搬送ベルトのコンベアレールに固定されるプリント基板101と、上昇してプリント基板の位置決め穴111に位置決めピン155を挿入しプリント基板の裏面でLEDの電極と電気的に導通しているテストポイントにプローブピン154を電気的に接触させる電源供給機構153と、プローブピンに接続されLEDに電源を供給するための電源部156と、電源供給機構の上昇を制御し、電源部の電源供給を制御する電源供給機構制御部151と、コンベア駆動部を制御しプリント基板を照明し、点灯したLEDを含む電子部品を撮影し撮影された画像を記録し記録された画像から電子部品の検査を行う制御を行う電子部品実装検査制御部143とを備える。

【解決手段】プリント基板に実装された電子部品を検査するための電子部品実装検査装置に、LED112を含む電子部品が表面に実装され載置されたコンベア搬送ベルトのコンベアレールに固定されるプリント基板101と、上昇してプリント基板の位置決め穴111に位置決めピン155を挿入しプリント基板の裏面でLEDの電極と電気的に導通しているテストポイントにプローブピン154を電気的に接触させる電源供給機構153と、プローブピンに接続されLEDに電源を供給するための電源部156と、電源供給機構の上昇を制御し、電源部の電源供給を制御する電源供給機構制御部151と、コンベア駆動部を制御しプリント基板を照明し、点灯したLEDを含む電子部品を撮影し撮影された画像を記録し記録された画像から電子部品の検査を行う制御を行う電子部品実装検査制御部143とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子部品実装検査装置に関する。特に、本発明は、電子部品を実装したプリント基板にLEDが実装された場合の電子部品実装検査装置の簡素化を可能にする電子部品実装検査装置、方法及びコンピュータで実行するプログラムに関する。

【背景技術】

【0002】

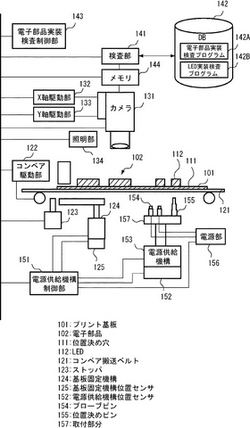

図18は本発明の前提となる電子部品実装検査装置の概略構成を示すブロック図である。なお、全図を通して同一の構成要素には同一の番号、符号を付す。

本図に示すように、電子部品実装検査装置は、携帯電話端末のプリント基板101の上に実装される電子部品の検査を行う装置である。

電子部品実装検査装置にはコンベア搬送ベルト121が設けられ、プリント基板101は検査する面を上にしてコンベア搬送ベルト121の上に載置され、搬送される。

【0003】

コンベア搬送ベルト121はコンベア駆動部122により駆動され、プリント基板101はストッパ123に突き当たることにより、仮止めされる。

基板固定機構124は上昇動作によりプリント基板101とコンベア搬送ベルト121をコンベアレール(図示しない)の上で挟み込んで固定し、検査実行時にプリント基板101が動いて画像がぶれないようにする。

【0004】

さらに、基板固定機構124に基板固定機構位置センサ125が取り付けられ、基板固定機構位置センサ125は基板固定機構124の上昇動作状態を監視する。

固定されたプリント基板101の上方にカメラ131が位置し、カメラ131はX軸駆動部132、Y軸駆動部133により水平方向に移動可能であり、プリント基板101の上の任意の領域の画像を撮影し取得することができる。

【0005】

さらに、固定されたプリント基板101の上方に照明部134が設けられ、カメラ131の撮影時にプリント基板101を照明する。

カメラ131にはメモリ144が接続され、メモリ144はカメラ131により撮影された画像を転送され記録する。

メモリ144には検査部141が接続され、検査部141はデータベース142に接続される。

【0006】

ここに、データベース142はプリント基板101の上の電子部品実装位置、大きさ、極性を含む検査対象部品の具体的な検査方法、検査基準に関する電子部品実装検査プログラム142Aを格納する。

さらに、検査部141はデータベース142に格納されている電子部品実装検査プログラムを読み出し、メモリ144に記録された画像から検査対象部品の画像を取得し、電子部品実装検査プログラムの検査方法、検査基準を用いて、取得した検査対象部品の画像の検査を行う。

【0007】

電子部品実装検査制御部143は、電子部品実装検査装置の全体の制御を行い、具体的には、コンベア駆動部122の駆動を制御し、基板検出センサ(図示しない)の信号により停止制御し、基板固定機構位置センサ125からの信号を監視して基板固定機構124によりプリント基板101の固定、固定解除を制御し、X軸駆動部132、Y軸駆動部133を制御してカメラの位置調整しプリント基板101の撮影を制御し、撮影時の照明部134の点灯、消灯を制御し、カメラにより撮影された画像をメモリ144に記録させる制御を行い、検査部141に対してデータベース142から検査プログラムを読み出し、メモリ144に記録した検査対象の画像を検査させる制御を行う。

【0008】

このようにして、本発明の前提となる電子部品実装検査装置では、外観検査によりIC、大型のチップ抵抗等の電子部品表面上に印刷された極性記号、文字により部品の実装角度を判別し、極性ミスを検査したり、はんだフィレットの反射光によりはんだ付け状態を検査することができる。

近年、携帯電話端末のプリント基板101には、キーボードを照明するためLED(発光ダイオード)が実装されるようになり、デザインの多様化により、様々なLEDが使われており、混用、誤実装などのミスを防ぐことは、市場品質を高めるために重要な対策となっている。

【0009】

しかしながら、本発明の前提となる電子部品実装検査装置はプリント基板101に電源を供給する電気検査工程を持たないので、LEDの極性、発光有無、発光色等を外観検査することができない。プリント基板101へ電源を供給しないと外観上の区別ができないためである。

このため、LEDの極性、発光有無等の検査対象は、電子部品実装検査装置での実装検査後に、電気検査工程でプリント基板101へ電源を供給し回路電流値を測定することにより検査を行う。

【0010】

しかしながら、上記の電気検査工程は外観検査機能を持たないのでLEDの発光色等の検査をすることができない。

このため、LEDの発光色の検査のためには、上記の電子部品実装検査装置の実装検査、上記の電気検査工程とは独立した別の発光色の検査工程でプリント基板101に電源を供給し、人手でLEDの発光色をチェックする必要がある。

【0011】

したがって、プリント基板101にLEDが実装されることによりプリント基板101の電子部品実装の検査が複雑になり生産コストが高くなるという問題がある。

このような問題に関連して以下の従来技術がある。

従来、光半導体素子の発光素子の発光特性ばらつきに対応することができる外観検査方法を得るため、発光特性の測定を終えたペレットが第2のコンタクトの位置まで移動すると、第2のコンタクトで挟持され、発光素子の発光特性に応じた電流値を通電され、発光し、発光画像はCCDカメラに取り込まれ、その映像信号は、画像処理装置に送信されるものがある(例えば、特許文献1参照)。

【0012】

しかしながら、上記特許文献1では、発光素子自体の発光特性の外観検査であるが、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑になり生産コストが高くなるという問題を解決するものではない。

また、従来、発光ダイオードの光量の傾きと光量の検査を正確且つ迅速に行うことができる検査方式を提供することを目的として、発光ダイオードの光量を測定するために発光ダイオードの光軸に垂直な複数の同心円上の数箇所に配置された複数の光ファイバと、複数の光ファイバにより採光され伝達されてきた、各点の光量を電気信号に変換する光/電気変換素子と、複数の光ファイバで採光した光量の最大値と最小値の偏差を計算し、偏差が別途定められている第1の所定値内にあることと、各測定点からの全ての光量が別途定められている第2の所定値内にあることを判定する判定回路とを備え、複数の光ファイバで採光した光量の最大値と最小値の偏差が前記第1の所定値にあることをもって、該発光ダイオードが正しく実装されていることと、各点の光量がそれぞれ前記第2の所定値以上であることを確認することにより、該発光ダイオードの実装状態と光量を正確に且つ迅速に検査できるように構成するものもある(例えば、特許文献2参照)。

【0013】

しかしながら、上記特許文献2では、発光ダイオードの光量の傾き、光量の検査を行うが、前述のように、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑になり生産コストが高くなるという問題を解決するものではない。

また、従来、単一の検査装置によって実装検査および半田検査が行え、検査工程の効率を向上させると共に設備費用を削減できる実装基板の外観検査装置および外観検査方法を提供することを目的とするため、電子部品が実装された基板をカメラによって撮像して所定の検査を行う外観検査において、電子部品の有無および位置ずれを検査する実装検査においては、発光体の白色光を反射体によって全天方向から基板に対して照射し、電子部品の半田付け状態を検査する半田検査においては、多段に配置されたLED光源部によって検査対象部位に応じた特定方向から赤色の照明光を照射するようにし、これにより、単一の外観検査装置によって実装検査および半田検査の双方を行うことができるものもある(例えば、特許文献3参照)。

【0014】

しかしながら、上記特許文献3では、電子部品が実装された基板をカメラによって撮像して外観検査を行う場合にLEDの照明光により検査対象部位を照明するが、前述のように、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑になり生産コストが高くなるという問題を解決するものではない。

また、従来、半田フィレットの形成状態を常に監視し、加熱制御と外観検査を同時に行うことにより、半田付け品質の向上と半田付けのリードタイムの短縮を図るため、半田付け部に投光されたLED照明からの光の半田フィレットでの反射光はCCDカメラへ入光するが、半田溶融初期には半田フィレットの形成途上のため、CCDカメラへの入光量は小さく、制御部はレーザ照射を継続するようレーザ発振器のコントロールを行う。半田が十分に溶融しフィレットが形成され始めると、次第にCCDカメラへの入光量が増加し、設定値以上の光量を認識した時点でレーザの照射を終了するものもある(例えば、特許文献4参照)。

【0015】

しかしながら、上記特許文献4では、半田付け部に投光されたLED照明からの光の半田フィレットでの反射光はCCDカメラ9へ入光し、半田フィレットの形成状態を常に監視するが、前述のように、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑になり生産コストが高くなるという問題を解決するものではない。

【0016】

また、正常な被検査回路基板が導通不良として誤認されることがないように、さらに、被検査回路基板の回路間短絡の不良があると、前記のアラーム回路が作動するので、短絡不良として的確に層別検出して、適切な処理を講ずることができるようにするため、導通検査方法と導通検査装置は、個別の検査電源による個別の検査電源を、サンプル回路基板と被検査回路基板に、同時に流すので、被検査回路基板の回路に不備があると、その被検査回路基板の発光ダイオードが不点灯となり、サンプル回路基板の発光ダイオードは点灯するので、被検査回路基板の導通不良を正確に検知することができ、そして、そのサンプル回路基板と被検査回路基板の発光ダイオードのいずれもが不点灯のときは、スイッチの操作不良等の被検査回路基板以外の不良原因として処理することができるものもある(例えば、特許文献5参照)。

【0017】

しかしながら、上記特許文献5では、発光ダイオードの点灯、不点灯で回路基板の導通不良を検知しているが、前述のように、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑になり生産コストが高くなるという問題を解決するものではない。

【0018】

【特許文献1】特開2003−130758号公報

【特許文献2】特開平2−55930号公報

【特許文献3】特開2002−48731号公報

【特許文献4】特開平7−50481号公報

【特許文献5】特開平6−308183号公報

【発明の開示】

【発明が解決しようとする課題】

【0019】

したがって、本発明は上記問題点に鑑みて、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑にならず、生産コストを削減できる電子部品実装検査装置、方法及びコンピュータで実行するプログラムを提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明は前記問題点を解決するために、プリント基板に実装された電子部品を検査するための電子部品実装検査装置において、LEDを含む電子部品が表面に実装され、コンベア駆動部で駆動されるコンベア搬送ベルトに載置され、ストッパで所定位置に仮止めされて基板固定機構でコンベアレールに固定されるプリント基板と、位置決めピン及びプローブピンを有し、上昇下降機構を有し、前記プリント基板の裏面側から上昇して前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通しているテストポイントに前記プローブピンを電気的に接触させる電源供給機構と、前記電源供給機構の前記プローブピンに接続され、前記LEDに電源を供給するための電源部と、前記電源供給機構の上昇下降動作を制御し、前記電源部の電源供給を制御する電源供給機構制御部と、前記コンベア駆動部、前記ストッパ、前記基板固定機構を制御し、さらに、前記プリント基板を照明する照明部、前記プリント基板の上のカメラを水平移動させる水平駆動部、前記電源部で点灯したLEDを含む電子部品を撮影するカメラ、カメラで撮影された電子部品の画像を記録するメモリ、検査プログラムを読み出し前記メモリに記録された画像から電子部品の検査を行う検査部を制御する電子部品実装検査制御部とを備えることを特徴とする電子部品実装検査装置を提供する。

【0021】

さらに、前記電源供給機構制御部は、前記電子部品実装検査制御部より基板固定信号を受けると、前記電源供給機構を上昇動作させ、前記位置決めピンが前記位置決め穴に挿入された後一定時間後に前記基板固定機構を上昇させる。

さらに、前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを配置し各プローブピンに前記電源部から同一の供給電圧の電源を供給可能にする。

さらに、前記プリント基板に異なる動作電圧の複数のLEDが実装されている場合、前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを配置し各プローブピンに前記電源部から異なる供給電圧の電源を供給可能にする。

【0022】

さらに、前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、複数の前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを複数のグループに分けて配置し各電源供給機構に配置されたプローブピンに前記電源部から同一の供給電圧の電源を供給可能にする。

【0023】

さらに、前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、複数の前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを複数のグループに分けて配置し各電源供給機構に配置されたプローブピンのグループ毎に前記電源部から異なる供給電圧の電源を供給可能にする。

【0024】

さらに、前記各電源供給機構に配置された複数のプローブピンをさらにグループに分けて、プローブピンのグループ毎に前記電源部から異なる供給電圧の電源を供給可能にする。

さらに、前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、前記電源供給機構に水平移動の機構を加え、前記電源供給機構制御部に前記電源供給機構を水平移動させ前記LEDの前記テストポイントに前記プローブピンを電気的に接触させ、前記電源部から同一の供給電圧の電源を供給可能にし、前記LEDを順次点灯させる。

【0025】

さらに、前記プリント基板に異なる動作電圧の複数のLEDが実装されている場合、前記電源供給機構に水平移動の機能を加え、前記電源供給機構制御部に前記電源供給機構を水平移動させ前記LEDの前記テストポイントに前記プローブピンを電気的に接触させ、前記電源部から異なる供給電圧の電源を供給可能にし、前記LEDを順次点灯させる。

【0026】

さらに、前記検査部は前記カメラで前記LEDの発光の有無、発光色を撮影した画像からLEDの極性、発光の有無、発光色の検査を行う。

さらに、前記カメラはエリアセンサを使用したエリアスキャンタイプ、又は、ラインセンサを使用したラインスキャンタイプである。

さらに、前記電源供給機構制御部と前記電子部品実装検査制御部とを一体化した制御部に構成する。

【0027】

さらに、前記電源供給機構は、電源供給機構センサを備え、前記電源供給機構センサは、前記プローブピン及び位置決めピンの上昇動作状態を監視する機能を有する。

さらに、本発明は、プリント基板に実装された電子部品を検査するための電子部品実装検査方法において、LEDを含む電子部品を前記プリント基板の表面に実装し、コンベア駆動部で駆動されるコンベア搬送ベルトに前記プリント基板を載置し、ストッパで所定位置に仮止めした後に基板固定機構でコンベアレールに固定する工程と、前記プリント基板の裏面側から位置決めピン及びプローブピンを上昇させて前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通するテストポイントに前記プローブピンを電気的に接触させる工程と、電源を供給して前記LEDを点灯する工程と、前記プリント基板を照明し、前記プリント基板の上のカメラを水平移動させ、点灯したLEDを含む電子部品を撮影し、カメラで撮影された電子部品の画像を記録し、検査プログラムを読み出し記録された画像から電子部品の検査を行う工程とを備えることを特徴とする電子部品実装検査方法を提供する。

【0028】

さらに、プリント基板に実装された電子部品を検査するための電子部品実装検査をコンピュータで実行するプログラムにおいて、LEDを含む電子部品を前記プリント基板の表面に実装し、コンベア駆動部で駆動されるコンベア搬送ベルトに前記プリント基板を載置し、ストッパで所定位置に仮止めした後に基板固定機構でコンベアレールへの固定を実行する手順と、前記プリント基板の裏面側から位置決めピン及びプローブピンを上昇させて前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通するテストポイントに対して前記プローブピンの電気的な接触を実行する手順と、電源を供給して前記LEDの点灯を実行する手順と、前記プリント基板を照明し、前記プリント基板の上のカメラを水平移動させ、点灯したLEDを含む電子部品を撮影し、カメラで撮影された電子部品の画像を記録し、検査プログラムを読み出し記録された画像から電子部品の検査を実行する手順とを備えることを特徴とする電子部品実装検査をコンピュータで実行するプログラムを提供する。

【発明の効果】

【0029】

以上説明したように、本発明によれば、LEDを含む電子部品をプリント基板の表面に実装し、コンベア駆動部で駆動されるコンベア搬送ベルトにプリント基板を載置し、ストッパで所定位置に仮止めした後に基板固定機構でコンベアレールに固定し、前記プリント基板の裏面側から位置決めピン及びプローブピンを上昇させてプリント基板の位置決め穴に位置決めピンを挿入しプリント基板の裏面でLEDの電極と電気的に導通するテストポイントにプローブピンを電気的に接触させ、電源を供給してLEDを点灯し、プリント基板を照明し、プリント基板の上のカメラを水平移動させ、点灯したLEDを含む電子部品を撮影し、カメラで撮影された電子部品の画像を記録し、検査プログラムを読み出し記録された画像から電子部品の検査を行うようにしたので、LED112を点灯させた状態で検査を行うことができるため、従来不可能であったLEDの極性、点灯の有無及び発光色の検査を行うことが可能になった。すなわち、従来、独立して別に行っていた検査工程が不要となり、検査工程が簡素化可能になり、生産コストを削減可能になった。

【0030】

さらに、電源供給機構の取付部分にプローブピン及び位置決めピンを一括して設けることにより、位置決め動作とプローブピン接触動作を一括して行え、単純な上下動作のみで済むため機構が簡単になり、省スペースにまとめることが可能になった。

さらに、電源供給機構制御部を基板固定機構の動作信号を受けて動作する方式としたため、電子部品実装検査制御部の動作内容(ソフトウエア)を変更する必要がなく、本発明の前提となる電子部品実装検査装置にも簡単に追加することが可能になった。

さらに、プリント基板に複数のLEDが実装された場合にも、複数のLEDの配置の多様性、異なる動作電圧に対しても電源の供給が可能になった。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施の形態について図面を参照して説明する。

図1は本発明に係る電子部品実装検査装置の概略構成を示すブロック図である。本図に示す電子部品実装検査装置はプログラム制御により動作される。

本図に示すように、図18と比較して、電子部品が実装されるプリント基板101にはプリント基板101の表面と同一面にはLED112が実装され、位置決め穴111が設けられる。

【0032】

さらに、カメラ131はカラーカメラにし、LED112の極性、発光の有無、発光色の検査を可能にする。

さらに、LED112が実装される位置でプリント基板101の裏面に後述するテストポイント113が設けられ、テストポイント113とLED112の電極とが電気的に導通し検査時にテストポイント113からLED112に電源が供給される。

【0033】

さらに、データベース142には電子部品実装検査プログラム142Aの他にLED実装検査プログラム142Bが追加して設けられる。

検査部141はLED実装検査時にデータベース142からLED実装検査プログラム142Bを読み出す。

さらに、電子部品実装検査装置には主として電源部156、電源供給機構制御部151及び電源供給機構153が追加して設けられる。

【0034】

ここに、電源部156は後述するプローブピン154に接続され、プリント基板101の裏面のテストポイントを介してLED112に電圧Vの電源を供給する。

また、電源供給機構153は所定の位置に固定され、電源供給機構センサ152、プローブピン154及び位置決めピン155を有し、プローブピン154及び位置決めピン155が取り付けられている取付部分157を上昇、下降させる機構を有する。

【0035】

また、電源供給機構153の位置決めピン155はプリント基板101の位置決め穴111に挿入され、プリント基板101の位置決めを行うピンである。

また、電源供給機構153のプローブピン154は電極のピンであり、コンベア搬送ベルト121を介してプリント基板101の裏面に位置しLED112の電極であるテストポイントに電気的に接触しLED112に電源を供給し点灯させる機能を有する。

【0036】

電源供給機構センサ152はプローブピン154及び位置決めピン155の上昇動作状態を監視する機能を有する。

さらに、電源供給機構制御部151は電子部品実装検査制御部143から基板固定機構124の動作信号を受けて、電源供給機構153、電源部156及び基板固定機構124の制御を行う。

【0037】

図2は図1におけるプリント基板101の裏面の例、取付部分157の上面の例を示す図である。本図(a)に示すように、プリント基板101の裏面ではLED112のテストポイント113A(正極)、113B(負極)に位置決め穴111が隣接する。

本図(b)に示すように、取付部分157ではプローブピン154A(正極)、154B(負極)が位置決めピン155に隣接する。

【0038】

位置決めピン155が位置決め穴111に挿入されると、プローブピン154A(正極)、154B(負極)がテストポイント113A(正極)、113B(負極)に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112が点灯する。

図3は図1におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【0039】

本図(a)に示すように、プリント基板101に複数のLED112−1〜112−10が整然と整列している場合、プリント基板101の裏面には複数のLED112−1〜112−10に対応して複数のテストポイント113−1〜113−10と位置決め穴111が配置される。

本図(b)に示すように、取付部分157にはテストポイント113−1〜113−10に対応して複数のプローブピン154−1〜154−10と位置決めピン155が配置される。

【0040】

位置決めピン155が位置決め穴111に挿入されると、複数のプローブピン154−1〜154−10が複数のテストポイント113−1〜113−10にそれぞれ電気的に接触し、電源部156から供給電圧Vの電源が供給され、複数のLED112−1〜112−10が点灯する。

ここで、複数のLED112−1〜112−10は同一の動作電圧で動作するものとする。

【0041】

図4は図1における電源供給機構制御部151の動作例を示すフローチャート図である。本図に示すように、ステップ201において、電子部品実装検査制御部143がストッパ123とコンベア駆動部122を動作させることにより、コンベア搬送ベルト121で搬送されてきたプリント基板101はストッパ123に突き当てることにより、仮止めされる。ここで、電子部品実装検査制御部143は電源供給機構制御部151に基板固定信号を送る。

【0042】

基板固定信号を受けると、電源供給機構制御部151は電源供給機構153に上昇動作を行わせる。

ステップ202において、電源供給機構制御部151は位置決めピン155が位置決め穴111に挿入された後一定時間後に基板固定が行えるように基板固定機構124を上昇させる。このように挿入後一定の調整時間を設けるのは、プリント基板101の規正動作が安定し、プリント基板101のソリ、LEDの未点灯などのトラブルを減らすためである。なお、電源供給機構制御部151の内部で、例えば、0〜2秒の範囲で可変なウエイトタイマにより上記の一定時間が設定される。

【0043】

ステップ203において、電源供給機構制御部151は電源供給機構153に上昇動作を行わせ、電源供給機構センサ152により電源供給機構153のプローブピン154及び位置決めピン155の取付部分157が上の位置にあるか否かを確認する。

ステップ204において、電源供給機構制御部151は電源供給機構センサ152のプローブピン154及び位置決めピン155の取付部分157が上の位置にある場合には電源部156をONにし、プリント基板101のLED112を点灯する。

【0044】

ステップ205において、電源供給機構制御部151は基板固定完了信号を電子部品実装検査制御部143に送る。これにより、143は検査部141に対して検査を開始させる。カラーカメラであるカメラ131を用いてプリント基板101に実装された電子部品を撮影し、特に、LED112の極性、発光有無、発光色等を検査する。

【0045】

ステップ206において、電源供給機構制御部151は、検査部141による検査が終了すると、電子部品実装検査制御部143から基板固定解除信号を受け、電源供給機構制御部151は、基板固定解除信号を受けると、電源部156をOFFにし、プリント基板101のLED112を消灯させる。

ステップ207において、電源供給機構制御部151は電源供給機構153を下降動作させる。

【0046】

ステップ208において、電源供給機構制御部151は基板固定機構124を下降動作させる。

ステップ209において、電源供給機構制御部151は基板固定機構位置センサ125により基板固定機構124が下の位置になったか否かを確認する。

【0047】

ステップ210において、電源供給機構制御部151は基板固定機構124が下の位置になり、プリント基板101の固定解除が完了した場合には電子部品実装検査制御部143にプリント基板101の搬出動作の制御を開始させ、処理を終了する。

したがって、本発明によれば、電子部品実装検査装置に電源部156、電源供給機構153、電源供給機構制御部151を設けたので、LED112を点灯させた状態で検査を行うことができるため、従来不可能であったLEDの極性、点灯の有無及び発光色の検査を行うことが可能になった。すなわち、従来、独立して別に行っていた検査工程が不要となり、検査工程が簡素化可能になり、生産コストを削減可能になった。

【0048】

さらに、電源供給機構153の取付部分157にプローブピン154及び位置決めピン155を一括して設けることにより、位置決め動作とプローブピン154接触動作を一括して行え、単純な上下動作のみで済むため機構が簡単になり、省スペースにまとめることが可能になった。

さらに、電源供給機構制御部151を基板固定機構の動作信号を受けて動作する方式としたため、電子部品実装検査制御部143の動作内容(ソフトウエア)を変更する必要がなく、本発明の前提となる電子部品実装検査装置(図18)にも簡単に追加することが可能になった。

【実施例1】

【0049】

図1に示す電子部品実装検査装置におけるカメラ131は方式の相違によりエリアセンサを使用したエリアスキャンタイプとラインセンサを使用したラインスキャンタイプがあるが、どちらのタイプでも適用可能である。

【実施例2】

【0050】

図5は図1の第1の変形例であり、LEDの発光輝度の検査を行う電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図1と比較して、照明部134の他に専用の校正用光源135を設けてカメラ131で感度の校正を行う機能を装備することで、LED112の輝度レベルの絶対値を安定して測定できる機能を追加し、LEDの発光輝度の検査をすることを可能にする。

これにより、電子部品実装検査装置は高輝度LEDなどの不良により輝度が劣化するケースでは有効な検査手段となりうる。

【実施例3】

【0051】

図6は図1の第2の変形例であり、電子部品実装検査制御部143及び電源供給機構制御部151を一体化した電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図1と比較して、電子部品実装検査制御部143の動作内容を変更し、又は、新規設計する場合、電子部品実装検査制御部143と電源供給機構制御部151は1つにまとめることが可能である。これにより、電子部品実装検査装置の構成を簡素化できる。

【実施例4】

【0052】

図7は図1の第3の変形例であり、異なる動作電圧の複数のLEDに電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図1と比較して、プリント基板101に実装される複数のLED112には異なる動作電圧VA、VBで動作するものがある。

電源部156には電源部156A、156Bが設けられ、電源部156A、156Bは供給電圧VA、VBの電源をそれぞれ供給する。

【0053】

図8は図7におけるプリント基板101に異なる動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

本図(a)に示すように、プリント基板101には複数のLED112−1〜112−10が整然と整列しており、プリント基板101の裏面には複数のLED112−1〜112−10に対応して複数のテストポイント113−1〜113−10と位置決め穴111が配置される。

【0054】

ここで、LED112−1、112−2、112−6、112−7の動作電圧をVAとし、LED112−3〜112−5、112−8〜112−10の動作電圧をVBとする。

本図(b)に示すように、電源供給機構153の取付部分157にはテストポイント113−1〜113−10に対応して複数のプローブピン154−1〜154−10と位置決めピン155が配置される。

【0055】

取付部分157の複数のプローブピン154−1〜154−10を二つのグループに分け、プローブピン154−1、154−2、154−6、154−7には電源部156Aが接続され、プローブピン154−3〜154−5、154−8〜154−10には電源156Bが接続される。

位置決めピン155が位置決め穴111に挿入されると、プローブピン154−1、154−2、154−6、154−7がテストポイント113−1、113−2、113−6、113−7にそれぞれ電気的に接触し電源部156Aから供給電圧VAの電源が供給され、さらに、プローブピン154−3〜154−5、154−8〜154−10がテストポイント113−3〜113−5、113−8〜113−10に電気的に接触し電源部156Bから供給電圧VBの電源が供給される。

【0056】

このようにして、異なる動作電圧の複数のLED112の全てに電源を供給し点灯することが可能になり、

これにより、プリント基板101に実装される電子部品に複数のLEDが含まれ、異なる動作電圧である場合にも、電子部品実装検査装置で複数のLEDの極性、発光の有無、発光色の検査も可能になる。

【実施例5】

【0057】

図9は図1の第4の変形例であり、同一動作電圧の複数のLED112に電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図1と比較して、プリント基板101に同一の動作電圧Vの複数のLED112が設けられている場合に対応して2つの電源供給機構153−1、153−2が設けられる。

【0058】

電源供給機構153−1、153−2のプローブピン154−1、154−2には電源部156が接続され、同一の供給電圧の電源が供給される。

図10は図9におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

本図(a)に示すように、プリント基板101には複数のLED112−1〜112−9が整然と整列しており、LED112−10が離れている場合、プリント基板101の裏面には複数のLED112−1〜112−9に対応して複数のテストポイント113−1〜113−9と位置決め穴111−1が配置され、LED112−10に対応してテストポイント113−10と位置決め穴111−2が配置される。

【0059】

本図(b)に示すように、電源供給機構153−1の取付部分157−1にはテストポイント113−1〜113−9に対応して複数のプローブピン154−1〜154−9と位置決めピン155−1が配置される。

さらに、電源供給機構153−2の取付部分157−2にはテストポイント113−10に対応してプローブピン154−10と位置決めピン155−2が配置される。

【0060】

位置決めピン155−1が位置決め穴111−1に挿入されると、複数のプローブピン154−1〜154−9が複数のテストポイント113−1〜113−9にそれぞれ電気的に接触し、電源部156から供給電圧Vの電源が供給され、複数のLED112−1〜112−9が点灯する。

さらに、位置決めピン155−2が位置決め穴111−2に挿入されると、プローブピン154−10がテストポイント113−10にそれぞれ電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−10が点灯する。

【0061】

このようにして、LED112の配置が原因で1つの電源供給機構153で複数のLED112の全てに電源の供給が無理の場合には電源供給機構153を複数にすることにより複数のLEDの全てに電源を供給することが可能になる場合がある。

ここで、複数のLED112−1〜112−10は同一の動作電圧で動作するものとする。

【0062】

これにより、プリント基板101に実装される電子部品に複数のLEDが含まれ、同一の動作電圧である場合、LED112の配置を考慮しつつ電子部品実装検査装置で複数のLEDの極性、発光の有無、発光色の検査も可能になる。

【実施例6】

【0063】

図11は図9の変形例であり、異なる動作電圧の複数のLED112に電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図9と比較して、電源部156には電源部156A、電源部156Bが設けられ、電源部156A、156Bは供給電圧VA、VBの電源をそれぞれ供給する。

電源供給機構153−1、153−2のプローブピン154−1、154−2には電源部156A、電源部156Bが接続され、異なる供給電圧の電源が供給される。

【0064】

図12は図11におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

本図(a)に示すように、図10と比較して、複数のLED112−1〜112−10のうち、LED112−1〜112−9の動作電圧がVAであり、LED112−10の動作電圧がVBであるとする。

【0065】

本図(b)に示すように、位置決めピン155−1が位置決め穴111−1に挿入されると、複数のプローブピン154−1〜154−9が複数のテストポイント113−1〜113−9にそれぞれ電気的に接触し、電源部156から供給電圧VAの電源が供給され、複数のLED112−1〜112−9が点灯する。

さらに、位置決めピン155−2が位置決め穴111−2に挿入されると、プローブピン154−10がテストポイント113−10にそれぞれ電気的に接触し、電源部156から供給電圧VBの電源が供給され、LED112−10が点灯する。

【0066】

このようにして、1つの電源供給機構153で異なる動作電圧の複数のLED112の全てに電源の供給が無理である場合には電源供給機構153を複数にし、それそれで異なる供給電圧の電源を供給することにより複数のLEDの全てに電源を供給することが可能になる場合がある。

これにより、プリント基板101に実装される電子部品に複数のLEDが含まれ、異なる動作電圧である場合、LED112の配置を考慮しつつ電子部品実装検査装置で複数のLEDの極性、発光の有無、発光色の検査も可能になる。

【実施例7】

【0067】

図13は図12の変形例であり、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。本図(a)に示すように、図12と比較して、複数のLED112−1〜112−10のうち、LED112−1、112−2〜112−6、112−7の動作電圧がVAであり、LED112−3〜112−5、LED112−8、112−9、LED112−10の動作電圧がVBであるとする。

【0068】

本図(b)に示すように、図12と比較して、複数にした1つの電源供給機構153−1の取付部分157−1の複数の複数のプローブピン154−1〜154−9をさらに二つのグループに分け、プローブピン154−1、154−2、154−6、154−7には電源部156Aが接続され、プローブピン154−3〜154−5、154−8、154−9には電源156Bが接続される。

【0069】

位置決めピン155−1が位置決め穴111−1に挿入されると、プローブピン154−1、154−2〜154−6、154−7がテストポイント113−1、113−2〜113−6、113−7にそれぞれ電気的に接触し、電源部156Aから供給電圧VAの電源が供給され、さらに、プローブピン154−3〜154−5、プローブピン154−8、154−9がテストポイント113−3〜113−5、テストポイント113−8、113−9にそれぞれ電気的に接触し、電源部156Bから供給電圧VBが供給され、LED112−1〜112−9が点灯する。

【0070】

さらに、位置決めピン155−2が位置決め穴111−2に挿入されると、プローブピン154−10がテストポイント113−10にそれぞれ電気的に接触し、電源部156から供給電圧VBの電源が供給され、LED112−10が点灯する。

このようにして、異なる動作電圧の複数のLED112の配置に応じて複数の電源供給機構153、複数の電源部から異なる供給電圧の電源を供給することが可能となる。

る。

【0071】

これにより、プリント基板101に実装される電子部品に複数のLEDが含まれ、異なる動作電圧である場合、さらに、LED112の配置を考慮しつつ電子部品実装検査装置で複数のLEDの極性、発光の有無、発光色の検査も可能になる。

【実施例8】

【0072】

図14は図1の第5の変形例であり、電源供給機構153が水平方向に移動可能であり、同一動作電圧の複数のLEDの検査を行う電子部品実装検査装置の概略構成を示すブロック図である。

本図に示すように、プリント基板101に同一の動作電圧Vの複数のLED112が設けられている。

【0073】

さらに、本図に示すように、図1と比較して、電子部品実装検査装置にはX軸駆動部158及びY軸駆動部159が設けられ、X軸駆動部158及びY軸駆動部159は電源供給機構153を水平方向に移動可能にする。

電源供給機構制御部151は複数のLEDの各々に対して電源供給機構153を水平方向に移動し、上昇する制御を行い、電源供給機構153のプローブピン154をプリント基板101のテストポイント113に接続させ、該当するLED112に電源部156より電源の供給を行う。

【0074】

図15は図14におけるプリント基板101に同一動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

本図(a)に示すように、プリント基板101には複数のLED112−1〜112−5が散在しており、プリント基板101の裏面には複数のLED112−1〜112−5に対応して複数のテストポイント113−1〜113−5とテストポイント113−1〜113−5に対応して位置決め穴111−1〜111−5が配置される。

【0075】

本図(b)に示すように、電源供給機構153の取付部分157にはプローブピン154と位置決めピン155が配置される。

電源供給機構153の取付部分157がLED112−1に移動し、位置決めピン155が位置決め穴111−1に挿入されると、プローブピン154がテストポイント113−1に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−1が点灯する。

【0076】

さらに、電源供給機構153の取付部分157がLED112−2に移動し、位置決めピン155が位置決め穴111−2に挿入されると、プローブピン154がテストポイント113−2に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−2が点灯する。

さらに、電源供給機構153の取付部分157がLED112−3に移動し、位置決めピン155が位置決め穴111−3に挿入されると、プローブピン154がテストポイント113−3に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−3が点灯する。

【0077】

さらに、電源供給機構153の取付部分157がLED112−4に移動し、位置決めピン155が位置決め穴111−4に挿入されると、プローブピン154がテストポイント113−4に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−4が点灯する。

さらに、電源供給機構153の取付部分157がLED112−5に移動し、位置決めピン155が位置決め穴111−5に挿入されると、プローブピン154がテストポイント113−5に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−5が点灯する。

【0078】

このようにして電源156から電源を供給して複数のLED112−1〜112−5を順次点灯可能にする。

これにより、プリント基板101に実装される電子部品に複数のLED112が含まれ散在しても、同一の動作電圧である場合、電子部品実装検査装置で複数のLED112の極性、発光の有無、発光色の検査も可能になる。

【実施例9】

【0079】

図16は図15の変形例であり、電源供給機構153が水平方向に移動可能であり、異なる動作電圧の複数のLED112の検査を行う電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図14と比較して、電源部156には供給電圧VA、VBである複数の電源部156A、156Bが設けられ、切替部156Cは複数の電源部156A、156Bの1つを選択し、電源供給機構153のプローブピン154に接続する。

【0080】

電源供給機構制御部151は切替部156Cを制御し、複数のLED112各々に対して動作電圧に対応する供給電圧の電源を供給する。

図17は図16におけるプリント基板101に異なる動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【0081】

図14と比較して、本図(a)に示す複数のLED112−1〜112−5のうち、LED112−1、112−5の動作電圧がVAであり、LED112−2〜112−4の動作電圧がVBであるとする。

本図(b)に示す電源供給機構153の取付部分157がLED112−1に移動し、位置決めピン155が位置決め穴111−1に挿入されると、プローブピン154がテストポイント113−1に電気的に接触し、電源部156から供給電圧VAの電源が供給され、LED112−1が点灯する。

【0082】

さらに、電源供給機構153の取付部分157がLED112−2に移動し、位置決めピン155が位置決め穴111−2に挿入されると、プローブピン154がテストポイント113−2に電気的に接触し、電源部156から供給電圧VBの電源が供給され、LED112−2が点灯する。

さらに、電源供給機構153の取付部分157がLED112−3に移動し、位置決めピン155が位置決め穴111−3に挿入されると、プローブピン154がテストポイント113−3に電気的に接触し、電源部156から供給電圧VBの電源が供給され、LED112−3が点灯する。

【0083】

さらに、電源供給機構153の取付部分157がLED112−4に移動し、位置決めピン155が位置決め穴111−4に挿入されると、プローブピン154がテストポイント113−4に電気的に接触し、電源部156から供給電圧VBの電源が供給され、LED112−4が点灯する。

さらに、電源供給機構153の取付部分157がLED112−5に移動し、位置決めピン155が位置決め穴111−5に挿入されると、プローブピン154がテストポイント113−5に電気的に接触し、電源部156から供給電圧VAの電源が供給され、LED112−5が点灯する。

【0084】

このようにして電源156A、156Bから電源を供給して複数のLED112−1〜112−5を順次点灯可能にする。

これにより、プリント基板101に実装される電子部品に複数のLED112が含まれ散在しても、異なる動作電圧である場合、電子部品実装検査装置で複数のLED112の極性、発光の有無、発光色の検査も可能になる。

【産業上の利用可能性】

【0085】

本発明の電子部品実装検査装置はLEDを搭載した携帯電話、PDA(携帯情報端末)、PHS(簡易携帯電話機)のプリント基板の部品実装検査だけでなく、LEDを搭載した一般的なプリント基板の部品実装検査に利用可能である。

【図面の簡単な説明】

【0086】

【図1】本発明に係る電子部品実装検査装置の概略構成を示すブロック図である。

【図2】図1におけるプリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図3】図1におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図4】図1における電源供給機構制御部151の動作例を示すフローチャート図である。

【図5】図1の第1の変形例であり、LEDの発光輝度の検査を行う電子部品実装検査装置の概略構成を示すブロック図である。

【図6】図1の第2の変形例であり、電子部品実装検査制御部143及び電源供給機構制御部151を一体化した電子部品実装検査装置の概略構成を示すブロック図である。

【図7】図1の第3の変形例であり、異なる動作電圧の複数のLEDに電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。

【図8】図7におけるプリント基板101に異なる動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図9】図1の第4の変形例であり、同一動作電圧の複数のLED112に電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。

【図10】図9におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図11】図9の変形例であり、異なる動作電圧の複数のLED112に電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。

【図12】図11におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図13】図12の変形例であり、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図14】図1の第5の変形例であり、電源供給機構153が水平方向に移動可能であり、同一動作電圧の複数のLEDの検査を行う電子部品実装検査装置の概略構成を示すブロック図である

【図15】図14におけるプリント基板101に同一動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図16】図15の変形例であり、電源供給機構153が水平方向に移動可能であり、異なる動作電圧の複数のLED112の検査を行う電子部品実装検査装置の概略構成を示すブロック図である。

【図17】図16におけるプリント基板101に異なる動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図18】本発明の前提となる電子部品実装検査装置の概略構成を示すブロック図である。

【符号の説明】

【0087】

101…プリント基板

111、111−1〜111−5…位置決め穴

112、112−1〜112−10…LED

113、113−1〜113−10…テストポイント

121…コンベア搬送ベルト

122…コンベア駆動部

123…ストッパ

124…基板固定機構

125…基板固定機構位置センサ

131…カメラ

132…X軸駆動部

133…Y軸駆動部

134…照明部

135…LED校正用光源

141…検査部

142…データベース

142A…電子部品実装検査プログラム

142B…LED実装検査プログラム

143…電子部品実装検査制御部

144…メモリ

151…電源供給機構制御部

152、152−1、152−2…電源供給機構センサ

153、153−1、153−1…電源供給機構

154、154−1〜154−10…プローブピン

155、155−1、155−2…位置決めピン

156…電源部

156A…電源部A

156B…電源部B

156C…切替部

157、157−1、157−2…取付部分

158…X軸駆動部

159…Y軸駆動部

【技術分野】

【0001】

本発明は電子部品実装検査装置に関する。特に、本発明は、電子部品を実装したプリント基板にLEDが実装された場合の電子部品実装検査装置の簡素化を可能にする電子部品実装検査装置、方法及びコンピュータで実行するプログラムに関する。

【背景技術】

【0002】

図18は本発明の前提となる電子部品実装検査装置の概略構成を示すブロック図である。なお、全図を通して同一の構成要素には同一の番号、符号を付す。

本図に示すように、電子部品実装検査装置は、携帯電話端末のプリント基板101の上に実装される電子部品の検査を行う装置である。

電子部品実装検査装置にはコンベア搬送ベルト121が設けられ、プリント基板101は検査する面を上にしてコンベア搬送ベルト121の上に載置され、搬送される。

【0003】

コンベア搬送ベルト121はコンベア駆動部122により駆動され、プリント基板101はストッパ123に突き当たることにより、仮止めされる。

基板固定機構124は上昇動作によりプリント基板101とコンベア搬送ベルト121をコンベアレール(図示しない)の上で挟み込んで固定し、検査実行時にプリント基板101が動いて画像がぶれないようにする。

【0004】

さらに、基板固定機構124に基板固定機構位置センサ125が取り付けられ、基板固定機構位置センサ125は基板固定機構124の上昇動作状態を監視する。

固定されたプリント基板101の上方にカメラ131が位置し、カメラ131はX軸駆動部132、Y軸駆動部133により水平方向に移動可能であり、プリント基板101の上の任意の領域の画像を撮影し取得することができる。

【0005】

さらに、固定されたプリント基板101の上方に照明部134が設けられ、カメラ131の撮影時にプリント基板101を照明する。

カメラ131にはメモリ144が接続され、メモリ144はカメラ131により撮影された画像を転送され記録する。

メモリ144には検査部141が接続され、検査部141はデータベース142に接続される。

【0006】

ここに、データベース142はプリント基板101の上の電子部品実装位置、大きさ、極性を含む検査対象部品の具体的な検査方法、検査基準に関する電子部品実装検査プログラム142Aを格納する。

さらに、検査部141はデータベース142に格納されている電子部品実装検査プログラムを読み出し、メモリ144に記録された画像から検査対象部品の画像を取得し、電子部品実装検査プログラムの検査方法、検査基準を用いて、取得した検査対象部品の画像の検査を行う。

【0007】

電子部品実装検査制御部143は、電子部品実装検査装置の全体の制御を行い、具体的には、コンベア駆動部122の駆動を制御し、基板検出センサ(図示しない)の信号により停止制御し、基板固定機構位置センサ125からの信号を監視して基板固定機構124によりプリント基板101の固定、固定解除を制御し、X軸駆動部132、Y軸駆動部133を制御してカメラの位置調整しプリント基板101の撮影を制御し、撮影時の照明部134の点灯、消灯を制御し、カメラにより撮影された画像をメモリ144に記録させる制御を行い、検査部141に対してデータベース142から検査プログラムを読み出し、メモリ144に記録した検査対象の画像を検査させる制御を行う。

【0008】

このようにして、本発明の前提となる電子部品実装検査装置では、外観検査によりIC、大型のチップ抵抗等の電子部品表面上に印刷された極性記号、文字により部品の実装角度を判別し、極性ミスを検査したり、はんだフィレットの反射光によりはんだ付け状態を検査することができる。

近年、携帯電話端末のプリント基板101には、キーボードを照明するためLED(発光ダイオード)が実装されるようになり、デザインの多様化により、様々なLEDが使われており、混用、誤実装などのミスを防ぐことは、市場品質を高めるために重要な対策となっている。

【0009】

しかしながら、本発明の前提となる電子部品実装検査装置はプリント基板101に電源を供給する電気検査工程を持たないので、LEDの極性、発光有無、発光色等を外観検査することができない。プリント基板101へ電源を供給しないと外観上の区別ができないためである。

このため、LEDの極性、発光有無等の検査対象は、電子部品実装検査装置での実装検査後に、電気検査工程でプリント基板101へ電源を供給し回路電流値を測定することにより検査を行う。

【0010】

しかしながら、上記の電気検査工程は外観検査機能を持たないのでLEDの発光色等の検査をすることができない。

このため、LEDの発光色の検査のためには、上記の電子部品実装検査装置の実装検査、上記の電気検査工程とは独立した別の発光色の検査工程でプリント基板101に電源を供給し、人手でLEDの発光色をチェックする必要がある。

【0011】

したがって、プリント基板101にLEDが実装されることによりプリント基板101の電子部品実装の検査が複雑になり生産コストが高くなるという問題がある。

このような問題に関連して以下の従来技術がある。

従来、光半導体素子の発光素子の発光特性ばらつきに対応することができる外観検査方法を得るため、発光特性の測定を終えたペレットが第2のコンタクトの位置まで移動すると、第2のコンタクトで挟持され、発光素子の発光特性に応じた電流値を通電され、発光し、発光画像はCCDカメラに取り込まれ、その映像信号は、画像処理装置に送信されるものがある(例えば、特許文献1参照)。

【0012】

しかしながら、上記特許文献1では、発光素子自体の発光特性の外観検査であるが、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑になり生産コストが高くなるという問題を解決するものではない。

また、従来、発光ダイオードの光量の傾きと光量の検査を正確且つ迅速に行うことができる検査方式を提供することを目的として、発光ダイオードの光量を測定するために発光ダイオードの光軸に垂直な複数の同心円上の数箇所に配置された複数の光ファイバと、複数の光ファイバにより採光され伝達されてきた、各点の光量を電気信号に変換する光/電気変換素子と、複数の光ファイバで採光した光量の最大値と最小値の偏差を計算し、偏差が別途定められている第1の所定値内にあることと、各測定点からの全ての光量が別途定められている第2の所定値内にあることを判定する判定回路とを備え、複数の光ファイバで採光した光量の最大値と最小値の偏差が前記第1の所定値にあることをもって、該発光ダイオードが正しく実装されていることと、各点の光量がそれぞれ前記第2の所定値以上であることを確認することにより、該発光ダイオードの実装状態と光量を正確に且つ迅速に検査できるように構成するものもある(例えば、特許文献2参照)。

【0013】

しかしながら、上記特許文献2では、発光ダイオードの光量の傾き、光量の検査を行うが、前述のように、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑になり生産コストが高くなるという問題を解決するものではない。

また、従来、単一の検査装置によって実装検査および半田検査が行え、検査工程の効率を向上させると共に設備費用を削減できる実装基板の外観検査装置および外観検査方法を提供することを目的とするため、電子部品が実装された基板をカメラによって撮像して所定の検査を行う外観検査において、電子部品の有無および位置ずれを検査する実装検査においては、発光体の白色光を反射体によって全天方向から基板に対して照射し、電子部品の半田付け状態を検査する半田検査においては、多段に配置されたLED光源部によって検査対象部位に応じた特定方向から赤色の照明光を照射するようにし、これにより、単一の外観検査装置によって実装検査および半田検査の双方を行うことができるものもある(例えば、特許文献3参照)。

【0014】

しかしながら、上記特許文献3では、電子部品が実装された基板をカメラによって撮像して外観検査を行う場合にLEDの照明光により検査対象部位を照明するが、前述のように、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑になり生産コストが高くなるという問題を解決するものではない。

また、従来、半田フィレットの形成状態を常に監視し、加熱制御と外観検査を同時に行うことにより、半田付け品質の向上と半田付けのリードタイムの短縮を図るため、半田付け部に投光されたLED照明からの光の半田フィレットでの反射光はCCDカメラへ入光するが、半田溶融初期には半田フィレットの形成途上のため、CCDカメラへの入光量は小さく、制御部はレーザ照射を継続するようレーザ発振器のコントロールを行う。半田が十分に溶融しフィレットが形成され始めると、次第にCCDカメラへの入光量が増加し、設定値以上の光量を認識した時点でレーザの照射を終了するものもある(例えば、特許文献4参照)。

【0015】

しかしながら、上記特許文献4では、半田付け部に投光されたLED照明からの光の半田フィレットでの反射光はCCDカメラ9へ入光し、半田フィレットの形成状態を常に監視するが、前述のように、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑になり生産コストが高くなるという問題を解決するものではない。

【0016】

また、正常な被検査回路基板が導通不良として誤認されることがないように、さらに、被検査回路基板の回路間短絡の不良があると、前記のアラーム回路が作動するので、短絡不良として的確に層別検出して、適切な処理を講ずることができるようにするため、導通検査方法と導通検査装置は、個別の検査電源による個別の検査電源を、サンプル回路基板と被検査回路基板に、同時に流すので、被検査回路基板の回路に不備があると、その被検査回路基板の発光ダイオードが不点灯となり、サンプル回路基板の発光ダイオードは点灯するので、被検査回路基板の導通不良を正確に検知することができ、そして、そのサンプル回路基板と被検査回路基板の発光ダイオードのいずれもが不点灯のときは、スイッチの操作不良等の被検査回路基板以外の不良原因として処理することができるものもある(例えば、特許文献5参照)。

【0017】

しかしながら、上記特許文献5では、発光ダイオードの点灯、不点灯で回路基板の導通不良を検知しているが、前述のように、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑になり生産コストが高くなるという問題を解決するものではない。

【0018】

【特許文献1】特開2003−130758号公報

【特許文献2】特開平2−55930号公報

【特許文献3】特開2002−48731号公報

【特許文献4】特開平7−50481号公報

【特許文献5】特開平6−308183号公報

【発明の開示】

【発明が解決しようとする課題】

【0019】

したがって、本発明は上記問題点に鑑みて、プリント基板にLEDが実装されることによりプリント基板の電子部品実装検査が複雑にならず、生産コストを削減できる電子部品実装検査装置、方法及びコンピュータで実行するプログラムを提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明は前記問題点を解決するために、プリント基板に実装された電子部品を検査するための電子部品実装検査装置において、LEDを含む電子部品が表面に実装され、コンベア駆動部で駆動されるコンベア搬送ベルトに載置され、ストッパで所定位置に仮止めされて基板固定機構でコンベアレールに固定されるプリント基板と、位置決めピン及びプローブピンを有し、上昇下降機構を有し、前記プリント基板の裏面側から上昇して前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通しているテストポイントに前記プローブピンを電気的に接触させる電源供給機構と、前記電源供給機構の前記プローブピンに接続され、前記LEDに電源を供給するための電源部と、前記電源供給機構の上昇下降動作を制御し、前記電源部の電源供給を制御する電源供給機構制御部と、前記コンベア駆動部、前記ストッパ、前記基板固定機構を制御し、さらに、前記プリント基板を照明する照明部、前記プリント基板の上のカメラを水平移動させる水平駆動部、前記電源部で点灯したLEDを含む電子部品を撮影するカメラ、カメラで撮影された電子部品の画像を記録するメモリ、検査プログラムを読み出し前記メモリに記録された画像から電子部品の検査を行う検査部を制御する電子部品実装検査制御部とを備えることを特徴とする電子部品実装検査装置を提供する。

【0021】

さらに、前記電源供給機構制御部は、前記電子部品実装検査制御部より基板固定信号を受けると、前記電源供給機構を上昇動作させ、前記位置決めピンが前記位置決め穴に挿入された後一定時間後に前記基板固定機構を上昇させる。

さらに、前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを配置し各プローブピンに前記電源部から同一の供給電圧の電源を供給可能にする。

さらに、前記プリント基板に異なる動作電圧の複数のLEDが実装されている場合、前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを配置し各プローブピンに前記電源部から異なる供給電圧の電源を供給可能にする。

【0022】

さらに、前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、複数の前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを複数のグループに分けて配置し各電源供給機構に配置されたプローブピンに前記電源部から同一の供給電圧の電源を供給可能にする。

【0023】

さらに、前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、複数の前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを複数のグループに分けて配置し各電源供給機構に配置されたプローブピンのグループ毎に前記電源部から異なる供給電圧の電源を供給可能にする。

【0024】

さらに、前記各電源供給機構に配置された複数のプローブピンをさらにグループに分けて、プローブピンのグループ毎に前記電源部から異なる供給電圧の電源を供給可能にする。

さらに、前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、前記電源供給機構に水平移動の機構を加え、前記電源供給機構制御部に前記電源供給機構を水平移動させ前記LEDの前記テストポイントに前記プローブピンを電気的に接触させ、前記電源部から同一の供給電圧の電源を供給可能にし、前記LEDを順次点灯させる。

【0025】

さらに、前記プリント基板に異なる動作電圧の複数のLEDが実装されている場合、前記電源供給機構に水平移動の機能を加え、前記電源供給機構制御部に前記電源供給機構を水平移動させ前記LEDの前記テストポイントに前記プローブピンを電気的に接触させ、前記電源部から異なる供給電圧の電源を供給可能にし、前記LEDを順次点灯させる。

【0026】

さらに、前記検査部は前記カメラで前記LEDの発光の有無、発光色を撮影した画像からLEDの極性、発光の有無、発光色の検査を行う。

さらに、前記カメラはエリアセンサを使用したエリアスキャンタイプ、又は、ラインセンサを使用したラインスキャンタイプである。

さらに、前記電源供給機構制御部と前記電子部品実装検査制御部とを一体化した制御部に構成する。

【0027】

さらに、前記電源供給機構は、電源供給機構センサを備え、前記電源供給機構センサは、前記プローブピン及び位置決めピンの上昇動作状態を監視する機能を有する。

さらに、本発明は、プリント基板に実装された電子部品を検査するための電子部品実装検査方法において、LEDを含む電子部品を前記プリント基板の表面に実装し、コンベア駆動部で駆動されるコンベア搬送ベルトに前記プリント基板を載置し、ストッパで所定位置に仮止めした後に基板固定機構でコンベアレールに固定する工程と、前記プリント基板の裏面側から位置決めピン及びプローブピンを上昇させて前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通するテストポイントに前記プローブピンを電気的に接触させる工程と、電源を供給して前記LEDを点灯する工程と、前記プリント基板を照明し、前記プリント基板の上のカメラを水平移動させ、点灯したLEDを含む電子部品を撮影し、カメラで撮影された電子部品の画像を記録し、検査プログラムを読み出し記録された画像から電子部品の検査を行う工程とを備えることを特徴とする電子部品実装検査方法を提供する。

【0028】

さらに、プリント基板に実装された電子部品を検査するための電子部品実装検査をコンピュータで実行するプログラムにおいて、LEDを含む電子部品を前記プリント基板の表面に実装し、コンベア駆動部で駆動されるコンベア搬送ベルトに前記プリント基板を載置し、ストッパで所定位置に仮止めした後に基板固定機構でコンベアレールへの固定を実行する手順と、前記プリント基板の裏面側から位置決めピン及びプローブピンを上昇させて前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通するテストポイントに対して前記プローブピンの電気的な接触を実行する手順と、電源を供給して前記LEDの点灯を実行する手順と、前記プリント基板を照明し、前記プリント基板の上のカメラを水平移動させ、点灯したLEDを含む電子部品を撮影し、カメラで撮影された電子部品の画像を記録し、検査プログラムを読み出し記録された画像から電子部品の検査を実行する手順とを備えることを特徴とする電子部品実装検査をコンピュータで実行するプログラムを提供する。

【発明の効果】

【0029】

以上説明したように、本発明によれば、LEDを含む電子部品をプリント基板の表面に実装し、コンベア駆動部で駆動されるコンベア搬送ベルトにプリント基板を載置し、ストッパで所定位置に仮止めした後に基板固定機構でコンベアレールに固定し、前記プリント基板の裏面側から位置決めピン及びプローブピンを上昇させてプリント基板の位置決め穴に位置決めピンを挿入しプリント基板の裏面でLEDの電極と電気的に導通するテストポイントにプローブピンを電気的に接触させ、電源を供給してLEDを点灯し、プリント基板を照明し、プリント基板の上のカメラを水平移動させ、点灯したLEDを含む電子部品を撮影し、カメラで撮影された電子部品の画像を記録し、検査プログラムを読み出し記録された画像から電子部品の検査を行うようにしたので、LED112を点灯させた状態で検査を行うことができるため、従来不可能であったLEDの極性、点灯の有無及び発光色の検査を行うことが可能になった。すなわち、従来、独立して別に行っていた検査工程が不要となり、検査工程が簡素化可能になり、生産コストを削減可能になった。

【0030】

さらに、電源供給機構の取付部分にプローブピン及び位置決めピンを一括して設けることにより、位置決め動作とプローブピン接触動作を一括して行え、単純な上下動作のみで済むため機構が簡単になり、省スペースにまとめることが可能になった。

さらに、電源供給機構制御部を基板固定機構の動作信号を受けて動作する方式としたため、電子部品実装検査制御部の動作内容(ソフトウエア)を変更する必要がなく、本発明の前提となる電子部品実装検査装置にも簡単に追加することが可能になった。

さらに、プリント基板に複数のLEDが実装された場合にも、複数のLEDの配置の多様性、異なる動作電圧に対しても電源の供給が可能になった。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施の形態について図面を参照して説明する。

図1は本発明に係る電子部品実装検査装置の概略構成を示すブロック図である。本図に示す電子部品実装検査装置はプログラム制御により動作される。

本図に示すように、図18と比較して、電子部品が実装されるプリント基板101にはプリント基板101の表面と同一面にはLED112が実装され、位置決め穴111が設けられる。

【0032】

さらに、カメラ131はカラーカメラにし、LED112の極性、発光の有無、発光色の検査を可能にする。

さらに、LED112が実装される位置でプリント基板101の裏面に後述するテストポイント113が設けられ、テストポイント113とLED112の電極とが電気的に導通し検査時にテストポイント113からLED112に電源が供給される。

【0033】

さらに、データベース142には電子部品実装検査プログラム142Aの他にLED実装検査プログラム142Bが追加して設けられる。

検査部141はLED実装検査時にデータベース142からLED実装検査プログラム142Bを読み出す。

さらに、電子部品実装検査装置には主として電源部156、電源供給機構制御部151及び電源供給機構153が追加して設けられる。

【0034】

ここに、電源部156は後述するプローブピン154に接続され、プリント基板101の裏面のテストポイントを介してLED112に電圧Vの電源を供給する。

また、電源供給機構153は所定の位置に固定され、電源供給機構センサ152、プローブピン154及び位置決めピン155を有し、プローブピン154及び位置決めピン155が取り付けられている取付部分157を上昇、下降させる機構を有する。

【0035】

また、電源供給機構153の位置決めピン155はプリント基板101の位置決め穴111に挿入され、プリント基板101の位置決めを行うピンである。

また、電源供給機構153のプローブピン154は電極のピンであり、コンベア搬送ベルト121を介してプリント基板101の裏面に位置しLED112の電極であるテストポイントに電気的に接触しLED112に電源を供給し点灯させる機能を有する。

【0036】

電源供給機構センサ152はプローブピン154及び位置決めピン155の上昇動作状態を監視する機能を有する。

さらに、電源供給機構制御部151は電子部品実装検査制御部143から基板固定機構124の動作信号を受けて、電源供給機構153、電源部156及び基板固定機構124の制御を行う。

【0037】

図2は図1におけるプリント基板101の裏面の例、取付部分157の上面の例を示す図である。本図(a)に示すように、プリント基板101の裏面ではLED112のテストポイント113A(正極)、113B(負極)に位置決め穴111が隣接する。

本図(b)に示すように、取付部分157ではプローブピン154A(正極)、154B(負極)が位置決めピン155に隣接する。

【0038】

位置決めピン155が位置決め穴111に挿入されると、プローブピン154A(正極)、154B(負極)がテストポイント113A(正極)、113B(負極)に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112が点灯する。

図3は図1におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【0039】

本図(a)に示すように、プリント基板101に複数のLED112−1〜112−10が整然と整列している場合、プリント基板101の裏面には複数のLED112−1〜112−10に対応して複数のテストポイント113−1〜113−10と位置決め穴111が配置される。

本図(b)に示すように、取付部分157にはテストポイント113−1〜113−10に対応して複数のプローブピン154−1〜154−10と位置決めピン155が配置される。

【0040】

位置決めピン155が位置決め穴111に挿入されると、複数のプローブピン154−1〜154−10が複数のテストポイント113−1〜113−10にそれぞれ電気的に接触し、電源部156から供給電圧Vの電源が供給され、複数のLED112−1〜112−10が点灯する。

ここで、複数のLED112−1〜112−10は同一の動作電圧で動作するものとする。

【0041】

図4は図1における電源供給機構制御部151の動作例を示すフローチャート図である。本図に示すように、ステップ201において、電子部品実装検査制御部143がストッパ123とコンベア駆動部122を動作させることにより、コンベア搬送ベルト121で搬送されてきたプリント基板101はストッパ123に突き当てることにより、仮止めされる。ここで、電子部品実装検査制御部143は電源供給機構制御部151に基板固定信号を送る。

【0042】

基板固定信号を受けると、電源供給機構制御部151は電源供給機構153に上昇動作を行わせる。

ステップ202において、電源供給機構制御部151は位置決めピン155が位置決め穴111に挿入された後一定時間後に基板固定が行えるように基板固定機構124を上昇させる。このように挿入後一定の調整時間を設けるのは、プリント基板101の規正動作が安定し、プリント基板101のソリ、LEDの未点灯などのトラブルを減らすためである。なお、電源供給機構制御部151の内部で、例えば、0〜2秒の範囲で可変なウエイトタイマにより上記の一定時間が設定される。

【0043】

ステップ203において、電源供給機構制御部151は電源供給機構153に上昇動作を行わせ、電源供給機構センサ152により電源供給機構153のプローブピン154及び位置決めピン155の取付部分157が上の位置にあるか否かを確認する。

ステップ204において、電源供給機構制御部151は電源供給機構センサ152のプローブピン154及び位置決めピン155の取付部分157が上の位置にある場合には電源部156をONにし、プリント基板101のLED112を点灯する。

【0044】

ステップ205において、電源供給機構制御部151は基板固定完了信号を電子部品実装検査制御部143に送る。これにより、143は検査部141に対して検査を開始させる。カラーカメラであるカメラ131を用いてプリント基板101に実装された電子部品を撮影し、特に、LED112の極性、発光有無、発光色等を検査する。

【0045】

ステップ206において、電源供給機構制御部151は、検査部141による検査が終了すると、電子部品実装検査制御部143から基板固定解除信号を受け、電源供給機構制御部151は、基板固定解除信号を受けると、電源部156をOFFにし、プリント基板101のLED112を消灯させる。

ステップ207において、電源供給機構制御部151は電源供給機構153を下降動作させる。

【0046】

ステップ208において、電源供給機構制御部151は基板固定機構124を下降動作させる。

ステップ209において、電源供給機構制御部151は基板固定機構位置センサ125により基板固定機構124が下の位置になったか否かを確認する。

【0047】

ステップ210において、電源供給機構制御部151は基板固定機構124が下の位置になり、プリント基板101の固定解除が完了した場合には電子部品実装検査制御部143にプリント基板101の搬出動作の制御を開始させ、処理を終了する。

したがって、本発明によれば、電子部品実装検査装置に電源部156、電源供給機構153、電源供給機構制御部151を設けたので、LED112を点灯させた状態で検査を行うことができるため、従来不可能であったLEDの極性、点灯の有無及び発光色の検査を行うことが可能になった。すなわち、従来、独立して別に行っていた検査工程が不要となり、検査工程が簡素化可能になり、生産コストを削減可能になった。

【0048】

さらに、電源供給機構153の取付部分157にプローブピン154及び位置決めピン155を一括して設けることにより、位置決め動作とプローブピン154接触動作を一括して行え、単純な上下動作のみで済むため機構が簡単になり、省スペースにまとめることが可能になった。

さらに、電源供給機構制御部151を基板固定機構の動作信号を受けて動作する方式としたため、電子部品実装検査制御部143の動作内容(ソフトウエア)を変更する必要がなく、本発明の前提となる電子部品実装検査装置(図18)にも簡単に追加することが可能になった。

【実施例1】

【0049】

図1に示す電子部品実装検査装置におけるカメラ131は方式の相違によりエリアセンサを使用したエリアスキャンタイプとラインセンサを使用したラインスキャンタイプがあるが、どちらのタイプでも適用可能である。

【実施例2】

【0050】

図5は図1の第1の変形例であり、LEDの発光輝度の検査を行う電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図1と比較して、照明部134の他に専用の校正用光源135を設けてカメラ131で感度の校正を行う機能を装備することで、LED112の輝度レベルの絶対値を安定して測定できる機能を追加し、LEDの発光輝度の検査をすることを可能にする。

これにより、電子部品実装検査装置は高輝度LEDなどの不良により輝度が劣化するケースでは有効な検査手段となりうる。

【実施例3】

【0051】

図6は図1の第2の変形例であり、電子部品実装検査制御部143及び電源供給機構制御部151を一体化した電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図1と比較して、電子部品実装検査制御部143の動作内容を変更し、又は、新規設計する場合、電子部品実装検査制御部143と電源供給機構制御部151は1つにまとめることが可能である。これにより、電子部品実装検査装置の構成を簡素化できる。

【実施例4】

【0052】

図7は図1の第3の変形例であり、異なる動作電圧の複数のLEDに電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図1と比較して、プリント基板101に実装される複数のLED112には異なる動作電圧VA、VBで動作するものがある。

電源部156には電源部156A、156Bが設けられ、電源部156A、156Bは供給電圧VA、VBの電源をそれぞれ供給する。

【0053】

図8は図7におけるプリント基板101に異なる動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

本図(a)に示すように、プリント基板101には複数のLED112−1〜112−10が整然と整列しており、プリント基板101の裏面には複数のLED112−1〜112−10に対応して複数のテストポイント113−1〜113−10と位置決め穴111が配置される。

【0054】

ここで、LED112−1、112−2、112−6、112−7の動作電圧をVAとし、LED112−3〜112−5、112−8〜112−10の動作電圧をVBとする。

本図(b)に示すように、電源供給機構153の取付部分157にはテストポイント113−1〜113−10に対応して複数のプローブピン154−1〜154−10と位置決めピン155が配置される。

【0055】

取付部分157の複数のプローブピン154−1〜154−10を二つのグループに分け、プローブピン154−1、154−2、154−6、154−7には電源部156Aが接続され、プローブピン154−3〜154−5、154−8〜154−10には電源156Bが接続される。

位置決めピン155が位置決め穴111に挿入されると、プローブピン154−1、154−2、154−6、154−7がテストポイント113−1、113−2、113−6、113−7にそれぞれ電気的に接触し電源部156Aから供給電圧VAの電源が供給され、さらに、プローブピン154−3〜154−5、154−8〜154−10がテストポイント113−3〜113−5、113−8〜113−10に電気的に接触し電源部156Bから供給電圧VBの電源が供給される。

【0056】

このようにして、異なる動作電圧の複数のLED112の全てに電源を供給し点灯することが可能になり、

これにより、プリント基板101に実装される電子部品に複数のLEDが含まれ、異なる動作電圧である場合にも、電子部品実装検査装置で複数のLEDの極性、発光の有無、発光色の検査も可能になる。

【実施例5】

【0057】

図9は図1の第4の変形例であり、同一動作電圧の複数のLED112に電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図1と比較して、プリント基板101に同一の動作電圧Vの複数のLED112が設けられている場合に対応して2つの電源供給機構153−1、153−2が設けられる。

【0058】

電源供給機構153−1、153−2のプローブピン154−1、154−2には電源部156が接続され、同一の供給電圧の電源が供給される。

図10は図9におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

本図(a)に示すように、プリント基板101には複数のLED112−1〜112−9が整然と整列しており、LED112−10が離れている場合、プリント基板101の裏面には複数のLED112−1〜112−9に対応して複数のテストポイント113−1〜113−9と位置決め穴111−1が配置され、LED112−10に対応してテストポイント113−10と位置決め穴111−2が配置される。

【0059】

本図(b)に示すように、電源供給機構153−1の取付部分157−1にはテストポイント113−1〜113−9に対応して複数のプローブピン154−1〜154−9と位置決めピン155−1が配置される。

さらに、電源供給機構153−2の取付部分157−2にはテストポイント113−10に対応してプローブピン154−10と位置決めピン155−2が配置される。

【0060】

位置決めピン155−1が位置決め穴111−1に挿入されると、複数のプローブピン154−1〜154−9が複数のテストポイント113−1〜113−9にそれぞれ電気的に接触し、電源部156から供給電圧Vの電源が供給され、複数のLED112−1〜112−9が点灯する。

さらに、位置決めピン155−2が位置決め穴111−2に挿入されると、プローブピン154−10がテストポイント113−10にそれぞれ電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−10が点灯する。

【0061】

このようにして、LED112の配置が原因で1つの電源供給機構153で複数のLED112の全てに電源の供給が無理の場合には電源供給機構153を複数にすることにより複数のLEDの全てに電源を供給することが可能になる場合がある。

ここで、複数のLED112−1〜112−10は同一の動作電圧で動作するものとする。

【0062】

これにより、プリント基板101に実装される電子部品に複数のLEDが含まれ、同一の動作電圧である場合、LED112の配置を考慮しつつ電子部品実装検査装置で複数のLEDの極性、発光の有無、発光色の検査も可能になる。

【実施例6】

【0063】

図11は図9の変形例であり、異なる動作電圧の複数のLED112に電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図9と比較して、電源部156には電源部156A、電源部156Bが設けられ、電源部156A、156Bは供給電圧VA、VBの電源をそれぞれ供給する。

電源供給機構153−1、153−2のプローブピン154−1、154−2には電源部156A、電源部156Bが接続され、異なる供給電圧の電源が供給される。

【0064】

図12は図11におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

本図(a)に示すように、図10と比較して、複数のLED112−1〜112−10のうち、LED112−1〜112−9の動作電圧がVAであり、LED112−10の動作電圧がVBであるとする。

【0065】

本図(b)に示すように、位置決めピン155−1が位置決め穴111−1に挿入されると、複数のプローブピン154−1〜154−9が複数のテストポイント113−1〜113−9にそれぞれ電気的に接触し、電源部156から供給電圧VAの電源が供給され、複数のLED112−1〜112−9が点灯する。

さらに、位置決めピン155−2が位置決め穴111−2に挿入されると、プローブピン154−10がテストポイント113−10にそれぞれ電気的に接触し、電源部156から供給電圧VBの電源が供給され、LED112−10が点灯する。

【0066】

このようにして、1つの電源供給機構153で異なる動作電圧の複数のLED112の全てに電源の供給が無理である場合には電源供給機構153を複数にし、それそれで異なる供給電圧の電源を供給することにより複数のLEDの全てに電源を供給することが可能になる場合がある。

これにより、プリント基板101に実装される電子部品に複数のLEDが含まれ、異なる動作電圧である場合、LED112の配置を考慮しつつ電子部品実装検査装置で複数のLEDの極性、発光の有無、発光色の検査も可能になる。

【実施例7】

【0067】

図13は図12の変形例であり、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。本図(a)に示すように、図12と比較して、複数のLED112−1〜112−10のうち、LED112−1、112−2〜112−6、112−7の動作電圧がVAであり、LED112−3〜112−5、LED112−8、112−9、LED112−10の動作電圧がVBであるとする。

【0068】

本図(b)に示すように、図12と比較して、複数にした1つの電源供給機構153−1の取付部分157−1の複数の複数のプローブピン154−1〜154−9をさらに二つのグループに分け、プローブピン154−1、154−2、154−6、154−7には電源部156Aが接続され、プローブピン154−3〜154−5、154−8、154−9には電源156Bが接続される。

【0069】

位置決めピン155−1が位置決め穴111−1に挿入されると、プローブピン154−1、154−2〜154−6、154−7がテストポイント113−1、113−2〜113−6、113−7にそれぞれ電気的に接触し、電源部156Aから供給電圧VAの電源が供給され、さらに、プローブピン154−3〜154−5、プローブピン154−8、154−9がテストポイント113−3〜113−5、テストポイント113−8、113−9にそれぞれ電気的に接触し、電源部156Bから供給電圧VBが供給され、LED112−1〜112−9が点灯する。

【0070】

さらに、位置決めピン155−2が位置決め穴111−2に挿入されると、プローブピン154−10がテストポイント113−10にそれぞれ電気的に接触し、電源部156から供給電圧VBの電源が供給され、LED112−10が点灯する。

このようにして、異なる動作電圧の複数のLED112の配置に応じて複数の電源供給機構153、複数の電源部から異なる供給電圧の電源を供給することが可能となる。

る。

【0071】

これにより、プリント基板101に実装される電子部品に複数のLEDが含まれ、異なる動作電圧である場合、さらに、LED112の配置を考慮しつつ電子部品実装検査装置で複数のLEDの極性、発光の有無、発光色の検査も可能になる。

【実施例8】

【0072】

図14は図1の第5の変形例であり、電源供給機構153が水平方向に移動可能であり、同一動作電圧の複数のLEDの検査を行う電子部品実装検査装置の概略構成を示すブロック図である。

本図に示すように、プリント基板101に同一の動作電圧Vの複数のLED112が設けられている。

【0073】

さらに、本図に示すように、図1と比較して、電子部品実装検査装置にはX軸駆動部158及びY軸駆動部159が設けられ、X軸駆動部158及びY軸駆動部159は電源供給機構153を水平方向に移動可能にする。

電源供給機構制御部151は複数のLEDの各々に対して電源供給機構153を水平方向に移動し、上昇する制御を行い、電源供給機構153のプローブピン154をプリント基板101のテストポイント113に接続させ、該当するLED112に電源部156より電源の供給を行う。

【0074】

図15は図14におけるプリント基板101に同一動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

本図(a)に示すように、プリント基板101には複数のLED112−1〜112−5が散在しており、プリント基板101の裏面には複数のLED112−1〜112−5に対応して複数のテストポイント113−1〜113−5とテストポイント113−1〜113−5に対応して位置決め穴111−1〜111−5が配置される。

【0075】

本図(b)に示すように、電源供給機構153の取付部分157にはプローブピン154と位置決めピン155が配置される。

電源供給機構153の取付部分157がLED112−1に移動し、位置決めピン155が位置決め穴111−1に挿入されると、プローブピン154がテストポイント113−1に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−1が点灯する。

【0076】

さらに、電源供給機構153の取付部分157がLED112−2に移動し、位置決めピン155が位置決め穴111−2に挿入されると、プローブピン154がテストポイント113−2に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−2が点灯する。

さらに、電源供給機構153の取付部分157がLED112−3に移動し、位置決めピン155が位置決め穴111−3に挿入されると、プローブピン154がテストポイント113−3に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−3が点灯する。

【0077】

さらに、電源供給機構153の取付部分157がLED112−4に移動し、位置決めピン155が位置決め穴111−4に挿入されると、プローブピン154がテストポイント113−4に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−4が点灯する。

さらに、電源供給機構153の取付部分157がLED112−5に移動し、位置決めピン155が位置決め穴111−5に挿入されると、プローブピン154がテストポイント113−5に電気的に接触し、電源部156から供給電圧Vの電源が供給され、LED112−5が点灯する。

【0078】

このようにして電源156から電源を供給して複数のLED112−1〜112−5を順次点灯可能にする。

これにより、プリント基板101に実装される電子部品に複数のLED112が含まれ散在しても、同一の動作電圧である場合、電子部品実装検査装置で複数のLED112の極性、発光の有無、発光色の検査も可能になる。

【実施例9】

【0079】

図16は図15の変形例であり、電源供給機構153が水平方向に移動可能であり、異なる動作電圧の複数のLED112の検査を行う電子部品実装検査装置の概略構成を示すブロック図である。本図に示すように、図14と比較して、電源部156には供給電圧VA、VBである複数の電源部156A、156Bが設けられ、切替部156Cは複数の電源部156A、156Bの1つを選択し、電源供給機構153のプローブピン154に接続する。

【0080】

電源供給機構制御部151は切替部156Cを制御し、複数のLED112各々に対して動作電圧に対応する供給電圧の電源を供給する。

図17は図16におけるプリント基板101に異なる動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【0081】

図14と比較して、本図(a)に示す複数のLED112−1〜112−5のうち、LED112−1、112−5の動作電圧がVAであり、LED112−2〜112−4の動作電圧がVBであるとする。

本図(b)に示す電源供給機構153の取付部分157がLED112−1に移動し、位置決めピン155が位置決め穴111−1に挿入されると、プローブピン154がテストポイント113−1に電気的に接触し、電源部156から供給電圧VAの電源が供給され、LED112−1が点灯する。

【0082】

さらに、電源供給機構153の取付部分157がLED112−2に移動し、位置決めピン155が位置決め穴111−2に挿入されると、プローブピン154がテストポイント113−2に電気的に接触し、電源部156から供給電圧VBの電源が供給され、LED112−2が点灯する。

さらに、電源供給機構153の取付部分157がLED112−3に移動し、位置決めピン155が位置決め穴111−3に挿入されると、プローブピン154がテストポイント113−3に電気的に接触し、電源部156から供給電圧VBの電源が供給され、LED112−3が点灯する。

【0083】

さらに、電源供給機構153の取付部分157がLED112−4に移動し、位置決めピン155が位置決め穴111−4に挿入されると、プローブピン154がテストポイント113−4に電気的に接触し、電源部156から供給電圧VBの電源が供給され、LED112−4が点灯する。

さらに、電源供給機構153の取付部分157がLED112−5に移動し、位置決めピン155が位置決め穴111−5に挿入されると、プローブピン154がテストポイント113−5に電気的に接触し、電源部156から供給電圧VAの電源が供給され、LED112−5が点灯する。

【0084】

このようにして電源156A、156Bから電源を供給して複数のLED112−1〜112−5を順次点灯可能にする。

これにより、プリント基板101に実装される電子部品に複数のLED112が含まれ散在しても、異なる動作電圧である場合、電子部品実装検査装置で複数のLED112の極性、発光の有無、発光色の検査も可能になる。

【産業上の利用可能性】

【0085】

本発明の電子部品実装検査装置はLEDを搭載した携帯電話、PDA(携帯情報端末)、PHS(簡易携帯電話機)のプリント基板の部品実装検査だけでなく、LEDを搭載した一般的なプリント基板の部品実装検査に利用可能である。

【図面の簡単な説明】

【0086】

【図1】本発明に係る電子部品実装検査装置の概略構成を示すブロック図である。

【図2】図1におけるプリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図3】図1におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図4】図1における電源供給機構制御部151の動作例を示すフローチャート図である。

【図5】図1の第1の変形例であり、LEDの発光輝度の検査を行う電子部品実装検査装置の概略構成を示すブロック図である。

【図6】図1の第2の変形例であり、電子部品実装検査制御部143及び電源供給機構制御部151を一体化した電子部品実装検査装置の概略構成を示すブロック図である。

【図7】図1の第3の変形例であり、異なる動作電圧の複数のLEDに電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。

【図8】図7におけるプリント基板101に異なる動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図9】図1の第4の変形例であり、同一動作電圧の複数のLED112に電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。

【図10】図9におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図11】図9の変形例であり、異なる動作電圧の複数のLED112に電源を供給する電子部品実装検査装置の概略構成を示すブロック図である。

【図12】図11におけるプリント基板101に複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図13】図12の変形例であり、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図14】図1の第5の変形例であり、電源供給機構153が水平方向に移動可能であり、同一動作電圧の複数のLEDの検査を行う電子部品実装検査装置の概略構成を示すブロック図である

【図15】図14におけるプリント基板101に同一動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図16】図15の変形例であり、電源供給機構153が水平方向に移動可能であり、異なる動作電圧の複数のLED112の検査を行う電子部品実装検査装置の概略構成を示すブロック図である。

【図17】図16におけるプリント基板101に異なる動作電圧の複数のLED112が実装された場合、プリント基板101の裏面の例、取付部分157の上面の例を示す図である。

【図18】本発明の前提となる電子部品実装検査装置の概略構成を示すブロック図である。

【符号の説明】

【0087】

101…プリント基板

111、111−1〜111−5…位置決め穴

112、112−1〜112−10…LED

113、113−1〜113−10…テストポイント

121…コンベア搬送ベルト

122…コンベア駆動部

123…ストッパ

124…基板固定機構

125…基板固定機構位置センサ

131…カメラ

132…X軸駆動部

133…Y軸駆動部

134…照明部

135…LED校正用光源

141…検査部

142…データベース

142A…電子部品実装検査プログラム

142B…LED実装検査プログラム

143…電子部品実装検査制御部

144…メモリ

151…電源供給機構制御部

152、152−1、152−2…電源供給機構センサ

153、153−1、153−1…電源供給機構

154、154−1〜154−10…プローブピン

155、155−1、155−2…位置決めピン

156…電源部

156A…電源部A

156B…電源部B

156C…切替部

157、157−1、157−2…取付部分

158…X軸駆動部

159…Y軸駆動部

【特許請求の範囲】

【請求項1】

プリント基板に実装された電子部品を検査するための電子部品実装検査装置において、

LEDを含む電子部品が表面に実装され、コンベア駆動部で駆動されるコンベア搬送ベルトに載置され、ストッパで所定位置に仮止めされて基板固定機構でコンベアレールに固定されるプリント基板と、

位置決めピン及びプローブピンを有し、上昇下降機構を有し、前記プリント基板の裏面側から上昇して前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通しているテストポイントに前記プローブピンを電気的に接触させる電源供給機構と、

前記電源供給機構の前記プローブピンに接続され、前記LEDに電源を供給するための電源部と、

前記電源供給機構の上昇下降動作を制御し、前記電源部の電源供給を制御する電源供給機構制御部と、

前記コンベア駆動部、前記ストッパ、前記基板固定機構を制御し、さらに、前記プリント基板を照明する照明部、前記プリント基板の上のカメラを水平移動させる水平駆動部、前記電源部で点灯したLEDを含む電子部品を撮影するカメラ、カメラで撮影された電子部品の画像を記録するメモリ、検査プログラムを読み出し前記メモリに記録された画像から電子部品の検査を行う検査部を制御する電子部品実装検査制御部とを備えることを特徴とする電子部品実装検査装置。

【請求項2】

前記電源供給機構制御部は、前記電子部品実装検査制御部より基板固定信号を受けると、前記電源供給機構を上昇動作させ、前記位置決めピンが前記位置決め穴に挿入された後一定時間後に前記基板固定機構を上昇させることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項3】

前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを配置し各プローブピンに前記電源部から同一の供給電圧の電源を供給可能にすることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項4】

前記プリント基板に異なる動作電圧の複数のLEDが実装されている場合、前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを配置し各プローブピンに前記電源部から異なる供給電圧の電源を供給可能にすることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項5】

前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、複数の前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを複数のグループに分けて配置し各電源供給機構に配置されたプローブピンに前記電源部から同一の供給電圧の電源を供給可能にすることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項6】

前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、複数の前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを複数のグループに分けて配置し各電源供給機構に配置されたプローブピンのグループ毎に前記電源部から異なる供給電圧の電源を供給可能にすることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項7】

前記各電源供給機構に配置された複数のプローブピンをさらにグループに分けて、プローブピンのグループ毎に前記電源部から異なる供給電圧の電源を供給可能にすることを特徴とする、請求項5に記載の電子部品実装検査装置。

【請求項8】

前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、前記電源供給機構に水平移動の機構を加え、前記電源供給機構制御部に前記電源供給機構を水平移動させ前記LEDの前記テストポイントに前記プローブピンを電気的に接触させ、前記電源部から同一の供給電圧の電源を供給可能にし、前記LEDを順次点灯させることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項9】

前記プリント基板に異なる動作電圧の複数のLEDが実装されている場合、前記電源供給機構に水平移動の機能を加え、前記電源供給機構制御部に前記電源供給機構を水平移動させ前記LEDの前記テストポイントに前記プローブピンを電気的に接触させ、前記電源部から異なる供給電圧の電源を供給可能にし、前記LEDを順次点灯させることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項10】

前記検査部は前記カメラで前記LEDの発光の有無、発光色を撮影した画像からLEDの極性、発光の有無、発光色の検査を行うことを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項11】

前記カメラはエリアセンサを使用したエリアスキャンタイプ、又は、ラインセンサを使用したラインスキャンタイプであることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項12】

前記電源供給機構制御部と前記電子部品実装検査制御部とを一体化した制御部に構成することを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項13】

前記電源供給機構は、電源供給機構センサを備え、前記電源供給機構センサは、前記プローブピン及び位置決めピンの上昇動作状態を監視する機能を有することを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項14】

プリント基板に実装された電子部品を検査するための電子部品実装検査方法において、

LEDを含む電子部品を前記プリント基板の表面に実装し、コンベア駆動部で駆動されるコンベア搬送ベルトに前記プリント基板を載置し、ストッパで所定位置に仮止めした後に基板固定機構でコンベアレールに固定する工程と、

前記プリント基板の裏面側から位置決めピン及びプローブピンを上昇させて前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通するテストポイントに前記プローブピンを電気的に接触させる工程と、

電源を供給して前記LEDを点灯する工程と、

前記プリント基板を照明し、前記プリント基板の上のカメラを水平移動させ、点灯したLEDを含む電子部品を撮影し、カメラで撮影された電子部品の画像を記録し、検査プログラムを読み出し記録された画像から電子部品の検査を行う工程とを備えることを特徴とする電子部品実装検査方法。

【請求項15】

プリント基板に実装された電子部品を検査するための電子部品実装検査をコンピュータで実行するプログラムにおいて、

LEDを含む電子部品を前記プリント基板の表面に実装し、コンベア駆動部で駆動されるコンベア搬送ベルトに前記プリント基板を載置し、ストッパで所定位置に仮止めした後に基板固定機構でコンベアレールへの固定を実行する手順と、

前記プリント基板の裏面側から位置決めピン及びプローブピンを上昇させて前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通するテストポイントに対して前記プローブピンの電気的な接触を実行する手順と、

電源を供給して前記LEDの点灯を実行する手順と、

前記プリント基板を照明し、前記プリント基板の上のカメラを水平移動させ、点灯したLEDを含む電子部品を撮影し、カメラで撮影された電子部品の画像を記録し、検査プログラムを読み出し記録された画像から電子部品の検査を実行する手順とを備えることを特徴とする電子部品実装検査をコンピュータで実行するプログラム。

【請求項1】

プリント基板に実装された電子部品を検査するための電子部品実装検査装置において、

LEDを含む電子部品が表面に実装され、コンベア駆動部で駆動されるコンベア搬送ベルトに載置され、ストッパで所定位置に仮止めされて基板固定機構でコンベアレールに固定されるプリント基板と、

位置決めピン及びプローブピンを有し、上昇下降機構を有し、前記プリント基板の裏面側から上昇して前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通しているテストポイントに前記プローブピンを電気的に接触させる電源供給機構と、

前記電源供給機構の前記プローブピンに接続され、前記LEDに電源を供給するための電源部と、

前記電源供給機構の上昇下降動作を制御し、前記電源部の電源供給を制御する電源供給機構制御部と、

前記コンベア駆動部、前記ストッパ、前記基板固定機構を制御し、さらに、前記プリント基板を照明する照明部、前記プリント基板の上のカメラを水平移動させる水平駆動部、前記電源部で点灯したLEDを含む電子部品を撮影するカメラ、カメラで撮影された電子部品の画像を記録するメモリ、検査プログラムを読み出し前記メモリに記録された画像から電子部品の検査を行う検査部を制御する電子部品実装検査制御部とを備えることを特徴とする電子部品実装検査装置。

【請求項2】

前記電源供給機構制御部は、前記電子部品実装検査制御部より基板固定信号を受けると、前記電源供給機構を上昇動作させ、前記位置決めピンが前記位置決め穴に挿入された後一定時間後に前記基板固定機構を上昇させることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項3】

前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを配置し各プローブピンに前記電源部から同一の供給電圧の電源を供給可能にすることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項4】

前記プリント基板に異なる動作電圧の複数のLEDが実装されている場合、前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを配置し各プローブピンに前記電源部から異なる供給電圧の電源を供給可能にすることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項5】

前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、複数の前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを複数のグループに分けて配置し各電源供給機構に配置されたプローブピンに前記電源部から同一の供給電圧の電源を供給可能にすることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項6】

前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、複数の前記電源供給機構に前記複数のLEDに対応して同数のプローブピンを複数のグループに分けて配置し各電源供給機構に配置されたプローブピンのグループ毎に前記電源部から異なる供給電圧の電源を供給可能にすることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項7】

前記各電源供給機構に配置された複数のプローブピンをさらにグループに分けて、プローブピンのグループ毎に前記電源部から異なる供給電圧の電源を供給可能にすることを特徴とする、請求項5に記載の電子部品実装検査装置。

【請求項8】

前記プリント基板に同一の動作電圧の複数のLEDが実装されている場合、前記電源供給機構に水平移動の機構を加え、前記電源供給機構制御部に前記電源供給機構を水平移動させ前記LEDの前記テストポイントに前記プローブピンを電気的に接触させ、前記電源部から同一の供給電圧の電源を供給可能にし、前記LEDを順次点灯させることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項9】

前記プリント基板に異なる動作電圧の複数のLEDが実装されている場合、前記電源供給機構に水平移動の機能を加え、前記電源供給機構制御部に前記電源供給機構を水平移動させ前記LEDの前記テストポイントに前記プローブピンを電気的に接触させ、前記電源部から異なる供給電圧の電源を供給可能にし、前記LEDを順次点灯させることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項10】

前記検査部は前記カメラで前記LEDの発光の有無、発光色を撮影した画像からLEDの極性、発光の有無、発光色の検査を行うことを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項11】

前記カメラはエリアセンサを使用したエリアスキャンタイプ、又は、ラインセンサを使用したラインスキャンタイプであることを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項12】

前記電源供給機構制御部と前記電子部品実装検査制御部とを一体化した制御部に構成することを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項13】

前記電源供給機構は、電源供給機構センサを備え、前記電源供給機構センサは、前記プローブピン及び位置決めピンの上昇動作状態を監視する機能を有することを特徴とする、請求項1に記載の電子部品実装検査装置。

【請求項14】

プリント基板に実装された電子部品を検査するための電子部品実装検査方法において、

LEDを含む電子部品を前記プリント基板の表面に実装し、コンベア駆動部で駆動されるコンベア搬送ベルトに前記プリント基板を載置し、ストッパで所定位置に仮止めした後に基板固定機構でコンベアレールに固定する工程と、

前記プリント基板の裏面側から位置決めピン及びプローブピンを上昇させて前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通するテストポイントに前記プローブピンを電気的に接触させる工程と、

電源を供給して前記LEDを点灯する工程と、

前記プリント基板を照明し、前記プリント基板の上のカメラを水平移動させ、点灯したLEDを含む電子部品を撮影し、カメラで撮影された電子部品の画像を記録し、検査プログラムを読み出し記録された画像から電子部品の検査を行う工程とを備えることを特徴とする電子部品実装検査方法。

【請求項15】

プリント基板に実装された電子部品を検査するための電子部品実装検査をコンピュータで実行するプログラムにおいて、

LEDを含む電子部品を前記プリント基板の表面に実装し、コンベア駆動部で駆動されるコンベア搬送ベルトに前記プリント基板を載置し、ストッパで所定位置に仮止めした後に基板固定機構でコンベアレールへの固定を実行する手順と、

前記プリント基板の裏面側から位置決めピン及びプローブピンを上昇させて前記プリント基板の位置決め穴に前記位置決めピンを挿入し前記プリント基板の裏面で前記LEDの電極と電気的に導通するテストポイントに対して前記プローブピンの電気的な接触を実行する手順と、

電源を供給して前記LEDの点灯を実行する手順と、

前記プリント基板を照明し、前記プリント基板の上のカメラを水平移動させ、点灯したLEDを含む電子部品を撮影し、カメラで撮影された電子部品の画像を記録し、検査プログラムを読み出し記録された画像から電子部品の検査を実行する手順とを備えることを特徴とする電子部品実装検査をコンピュータで実行するプログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2006−237522(P2006−237522A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−53868(P2005−53868)

【出願日】平成17年2月28日(2005.2.28)

【出願人】(390010179)埼玉日本電気株式会社 (1,228)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月28日(2005.2.28)

【出願人】(390010179)埼玉日本電気株式会社 (1,228)

[ Back to top ]