電子部品実装構造体の製造方法及び電子部品実装構造体

【課題】樹脂先塗りの方法をとりつつも熱応力により破損しにくい構成の電子部品実装構造体を得ることができる電子部品実装構造体の製造方法及び電子部品実装構造体を提供することを目的とする。

【解決手段】基板2上の電極12を避けた複数の樹脂供給位置のそれぞれに熱硬化性樹脂30aを供給し、熱硬化性樹脂30aに電子部品3を接触させながら各半田バンプ23を基板2の対応する電極12に接触させて電子部品3と基板2の位置合わせを行った後、加熱により半田バンプ23と電極12を接合させるとともに電子部品3と基板2の間の熱硬化性樹脂30aを熱硬化させる。基板2上の各樹脂供給位置への熱硬化性樹脂30aの供給は、熱硬化性樹脂30aが基板2の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物30の基板2の厚さ方向の中間部にくびれ部31が形成されるようにする。

【解決手段】基板2上の電極12を避けた複数の樹脂供給位置のそれぞれに熱硬化性樹脂30aを供給し、熱硬化性樹脂30aに電子部品3を接触させながら各半田バンプ23を基板2の対応する電極12に接触させて電子部品3と基板2の位置合わせを行った後、加熱により半田バンプ23と電極12を接合させるとともに電子部品3と基板2の間の熱硬化性樹脂30aを熱硬化させる。基板2上の各樹脂供給位置への熱硬化性樹脂30aの供給は、熱硬化性樹脂30aが基板2の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物30の基板2の厚さ方向の中間部にくびれ部31が形成されるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品実装構造体の製造方法及び電子部品実装構造体に関するものである。

【背景技術】

【0002】

従来、電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品構造体の製造方法としては、各バンプを基板の対応する電極に接触させて位置合わせをした後、電子部品及び基板を加熱してバンプと電極を接合させ、更に、電子部品と基板の間にアンダーフィル剤として熱硬化性樹脂を供給してこれを熱硬化させ、電子部品と基板の間に熱硬化物を形成させることによって電子部品と基板を強固に結合するようにした方法が知られている。また、バンプと電極を接合させる前に、基板上の電極を避けた複数の位置に予め熱硬化性樹脂を供給しておき、熱硬化性樹脂に電子部品を接触させながらバンプを電極に接触させて位置合わせした後、加熱によりバンプと電極を接合すると同時に熱硬化性樹脂を熱硬化させる、いわゆる「樹脂先塗り」の方法も知られている(特許文献1)。後者の方法では、電子部品と基板は両者の間に形成される複数の熱硬化物によって結合されることになり、前者のものほど大きな結合力は得られないが、使用する熱硬化性樹脂を少なくすることができるとともに、リペアが容易なために歩留まりを向上させることができるという利点がある。

【特許文献1】特開2005−26502号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、「樹脂先塗り」の方法によって電子部品実装構造体を製造する場合、電子部品と基板の間に形成される各熱硬化物は、基板の厚さ方向の中間部がその上下部分(電子部品との接合面及び基板との接合面)よりも太い太鼓形状となるため、電子部品と基板の間の線膨張係数の差よって各熱硬化物内に生じる熱応力が断面積の小さい接合面(電子部品との接合面及び基板との接合面)に集中し、接合面の剥離が生じて電子部品実装構造体が破損し易くなるという問題点があった。

【0004】

そこで本発明は、樹脂先塗りの方法をとりつつも熱応力により破損しにくい構成の電子部品実装構造体を得ることができる電子部品実装構造体の製造方法及び電子部品実装構造体を提供することを目的とする。

【課題を解決するための手段】

【0005】

請求項1に記載の電子部品実装構造体の製造方法は、電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品実装構造体の製造方法であって、基板上の電極を避けた複数の樹脂供給位置のそれぞれに熱硬化性樹脂を供給する樹脂供給工程と、各樹脂供給位置に供給された熱硬化性樹脂に電子部品を接触させながら各バンプを基板の対応する電極に接触させて電子部品と基板の位置合わせを行う位置合わせ工程と、位置合わせをした電子部品及び基板を加熱してバンプと電極を接合させるとともに、電子部品と基板の間の熱硬化性樹脂が熱硬化して得られる複数の熱硬化物により電子部品と基板を結合させる加熱工程とを含み、樹脂供給工程における基板上の各樹脂供給位置への熱硬化性樹脂の供給を、熱硬化性樹脂が基板の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物の基板の厚さ方向の中間部にくびれ部が形成されるようにした。

【0006】

請求項2に記載の電子部品実装構造体は、電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品実装構造体であって、電子部品と基板は、電子部

品と基板の間に形成された複数の熱硬化性樹脂の熱硬化物によって結合されており、各熱硬化物の基板の厚さ方向の中間部にくびれ部が形成されている。

【発明の効果】

【0007】

本発明では、電子部品のバンプと基板の電極を接合させる前に、基板上の電極を避けた複数の樹脂供給位置のそれぞれに予め熱硬化性樹脂を供給しておき、各樹脂供給位置に供給された熱硬化性樹脂に電子部品を接触させながら各バンプを基板の対応する電極に接触させて位置合わせをした後、加熱によりバンプと電極を接合すると同時に熱硬化性樹脂を熱硬化させる、いわゆる「樹脂先塗り」の方法によって電子部品と基板とを接合させるのであるが、基板上の各樹脂供給位置への熱硬化性樹脂の供給を、熱硬化性樹脂が基板の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物の基板の厚さ方向の中間部にくびれ部(その上下部分よりも細い部分)が形成されるようにしているので、電子部品と基板の線膨張係数の差により各熱硬化物内に生ずる熱応力が、電子部品及び基板との接合面だけでなく、断面積の小さい熱硬化物のくびれ部にも作用して熱応力が分散されるようになり、熱応力によって破損しにくい電子部品実装構造体を得ることができる。

【発明を実施するための最良の形態】

【0008】

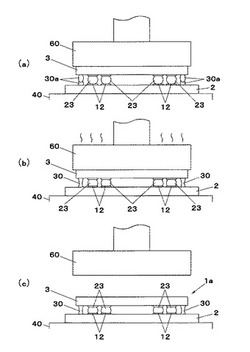

以下、図面を参照して本発明の実施の形態について説明する。図1は本発明の一実施の形態における電子部品実装構造体の側面図、図2(a),(b),(c),(d)及び図3(a),(b),(c)は本発明の一実施の形態における電子部品実装構造体の製造工程の説明図、図4(a),(b),(c)は本発明の一実施の形態における樹脂供給位置の例を示す図である。

【0009】

図1において、電子部品実装構造体1は基板2と電子部品3から成る。基板2の電極形成面11(図1では上面)には複数の電極12が備えられており、電子部品3の電極形成面21(図1では下面)には複数の電極22が備えられている。電子部品3の各電極22には半田バンプ23が形成されており、各半田バンプ23は基板2上の各電極12と接合されている。

【0010】

図1において、電子部品3と基板2の間には複数の柱状の熱硬化物30が設けられており、電子部品3と基板2はこれら複数の熱硬化物30によって結合されている。各熱硬化物30の基板2の厚さ方向(ここでは上下方向)の中間部Mにはくびれ部31(その上下部分よりも細い部分)が形成されている(図1中の拡大図参照)。

【0011】

電子部品3と基板2の間で線膨張係数の差があると、各熱硬化物30には熱応力が生じるが、各熱硬化物30の中間部Mにくびれ部31が形成されている場合には、各熱硬化物30に生じる熱応力は、熱硬化物30と電子部品3との接合面S1及び熱硬化物30と基板2との接合面S2だけでなく、断面積の小さいくびれ部31にも作用して分散されるようになるので、電子部品実装構造体1は熱応力によって破損しにくくなる。

【0012】

次に、図2、図3及び図4を用いて電子部品実装構造体1の製造方法について説明する。電子部品実装構造体1を製造するには先ず、基板2を基板保持台40に保持する。このとき基板2は電極形成面11が上方を向くようにする(基板保持工程。図2(a))。基板保持台40に基板2を保持させたら、基板2の電極形成面11上の電極12を避けた複数の樹脂供給位置のそれぞれに、ディスペンサ(樹脂供給装置)50によって熱硬化性樹脂30aを供給する(図2(b),(c)。樹脂供給工程)。

【0013】

基板2上の樹脂供給位置としては、例えば、図4(a),(b)に示すように、基板2の外縁近傍の四隅に点状に(図4(a))、或いはL字状に(図4(b))供給するのであってもよいし、図4(c)に示すように、基板2の四辺のうち対向する二辺に沿って直

線状に供給するもの等であってもよい。更に、図4(c)に示すように、基板2の中央部の電極12が存在しない部分に熱硬化性樹脂30aを供給するようにしてもよい。

【0014】

この樹脂供給工程では、図2(b),(c)に示すように、基板2上の各樹脂供給位置への熱硬化性樹脂30aの供給を、熱硬化性樹脂30aが基板2の厚さ方向(ここでは上下方向)に複数段に重なるように複数回(ここでは2回)に分けて行うようにする。ここで、複数回に分けて供給した熱硬化性樹脂30aが流動することなく基板2の厚さ方向に複数段に重なるようにするようにするため、熱硬化性樹脂30aには或る程度の粘性を有しているもの(例えば、粘度ηが10≦η≦90(Pa・s:パスカル秒)を満たし、かつチキソ比TIが3≦TI≦15を満たす熱硬化性樹脂30a等)を使用する。

【0015】

樹脂供給工程が終了したら、電子部品3の電極形成面21が(すなわち半田バンプ23が)下を向くように、圧着ツール60によって電子部品3を吸着する。そして基板2の上方で圧着ツール60を下降させ(図2(d))、基板2上の各樹脂供給位置に供給された熱硬化性樹脂30aに電子部品3を接触させながら各半田バンプ23を基板2の対応する電極12に接触させて電子部品3と基板2の位置合わせを行う(位置合わせ工程。図3(a))。この位置合わせ工程では、基板2の各樹脂供給位置に複数段に重ねて供給した熱硬化性樹脂30aの最上段のものに、電子部品3の電極形成面21の半田バンプ23を避けた位置が接触するようにする。

【0016】

位置合わせ工程が終了したら、或いは位置合わせ工程と同時に、圧着ツール60の内部のヒータ(図示せず)を作動させて電子部品3及び基板2を加熱し、半田バンプ23を溶融させて半田バンプ23と電極12を加熱接合するとともに、熱硬化性樹脂30aを熱硬化させる。これにより電子部品3と基板2の間の熱硬化性樹脂30aが熱硬化し、電子部品3と基板2の間に複数の熱硬化物30が形成されて、電子部品3と基板2が結合される(加熱工程)。この加熱工程において、基板2上の各樹脂供給位置に複数段に重なるように供給された熱硬化性樹脂30aは、基板2の厚さ方向の中間部Mにくびれ部31が形成されるように変形しながら熱硬化する(図3(b))。

【0017】

加熱工程が終了したら、圧着ツール60による電子部品3の吸着を解除し、圧着ツール60を上昇させて、圧着ツール60から電子部品3を分離した後(図3(c))、電子部品3及び基板2の結合体1aを冷却する(冷却工程)。結合体1aの各熱硬化物30が冷却により固化したら、電子部品実装構造体1が完成する。

【0018】

以上説明したように、本実施の形態における電子部品実装構造体の製造方法は、電子部品3が備える複数の半田バンプ23と基板2が備える複数の電極12が接合されて成る電子部品実装構造体の製造方法であり、基板2上の電極12を避けた複数の樹脂供給位置のそれぞれに熱硬化性樹脂30aを供給する樹脂供給工程と、各樹脂供給位置に供給された熱硬化性樹脂30aに電子部品3を接触させながら各半田バンプ23を基板2の対応する電極12に接触させて電子部品3と基板2の位置合わせを行う位置合わせ工程と、位置合わせをした電子部品3及び基板2を加熱して半田バンプ23と電極12を接合させるとともに電子部品3と基板2の間の熱硬化性樹脂30aが熱硬化して得られる複数の熱硬化物30により電子部品3と基板2を結合させる加熱工程とを含み、樹脂供給工程における基板2上の各樹脂供給位置への熱硬化性樹脂30aの供給を、熱硬化性樹脂30aが基板2の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物30の基板2の厚さ方向の中間部にくびれ部31が形成されるようにしている。

【0019】

このように、本実施の形態では、電子部品3の半田バンプ23と基板2の電極12を接合させる前に、基板2上の電極12を避けた複数の樹脂供給位置のそれぞれに予め熱硬化性樹脂30aを供給しておき、各樹脂供給位置に供給された熱硬化性樹脂30aに電子部

品3を接触させながら各半田バンプ23を基板2の対応する電極12に接触させて位置合わせをした後、加熱により半田バンプ23と電極12を接合すると同時に熱硬化性樹脂30aを熱硬化させる、いわゆる「樹脂先塗り」の方法によって電子部品3と基板2とを接合させるのであるが、基板2上の各樹脂供給位置への熱硬化性樹脂30aの供給を、熱硬化性樹脂30aが基板2の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物30の基板2の厚さ方向の中間部にくびれ部31が形成されるようにしているので、電子部品3と基板2の線膨張係数の差により各熱硬化物30内に生ずる熱応力が、電子部品3及び基板2との接合面S1,S2だけでなく、断面積の小さい熱硬化物30のくびれ部31にも作用して分散されるようになり、熱応力によって破損しにくい電子部品実装構造体1を得ることができる。

【0020】

これまで本発明の実施の形態について説明してきたが、本発明は上述の実施の形態に示したものに限定されない。例えば、上述の実施の形態では、電子部品3のバンプとして半田バンプ23が用いられており、加熱工程で半田バンプ23が溶融されることによって半田バンプ23と基板2の電極12が接合されるようになっていたが、バンプは半田バンプ23以外のバンプ(例えば金バンプ)を用いてもよい。この場合には、基板2の電極12にクリーム半田等の導電性の接合材料を塗布しておけば、加熱工程における加熱によって、バンプと基板2の電極12を接合させることができる。

【産業上の利用可能性】

【0021】

樹脂先塗りの方法をとりつつも熱応力により破損しにくい構成の電子部品実装構造体を得ることができる電子部品実装構造体の製造方法及び電子部品実装構造体を提供する。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施の形態における電子部品実装構造体の側面図

【図2】(a)(b)(c)(d)本発明の一実施の形態における電子部品実装構造体の製造工程の説明図

【図3】(a)(b)(c)本発明の一実施の形態における電子部品実装構造体の製造工程の説明図

【図4】(a)(b)(c)本発明の一実施の形態における樹脂供給位置の例を示す図

【符号の説明】

【0023】

1 電子部品実装構造体

2 基板

3 電子部品

12 電極

23 半田バンプ(バンプ)

30 熱硬化物

30a 熱硬化性樹脂

31 くびれ部

【技術分野】

【0001】

本発明は、電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品実装構造体の製造方法及び電子部品実装構造体に関するものである。

【背景技術】

【0002】

従来、電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品構造体の製造方法としては、各バンプを基板の対応する電極に接触させて位置合わせをした後、電子部品及び基板を加熱してバンプと電極を接合させ、更に、電子部品と基板の間にアンダーフィル剤として熱硬化性樹脂を供給してこれを熱硬化させ、電子部品と基板の間に熱硬化物を形成させることによって電子部品と基板を強固に結合するようにした方法が知られている。また、バンプと電極を接合させる前に、基板上の電極を避けた複数の位置に予め熱硬化性樹脂を供給しておき、熱硬化性樹脂に電子部品を接触させながらバンプを電極に接触させて位置合わせした後、加熱によりバンプと電極を接合すると同時に熱硬化性樹脂を熱硬化させる、いわゆる「樹脂先塗り」の方法も知られている(特許文献1)。後者の方法では、電子部品と基板は両者の間に形成される複数の熱硬化物によって結合されることになり、前者のものほど大きな結合力は得られないが、使用する熱硬化性樹脂を少なくすることができるとともに、リペアが容易なために歩留まりを向上させることができるという利点がある。

【特許文献1】特開2005−26502号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、「樹脂先塗り」の方法によって電子部品実装構造体を製造する場合、電子部品と基板の間に形成される各熱硬化物は、基板の厚さ方向の中間部がその上下部分(電子部品との接合面及び基板との接合面)よりも太い太鼓形状となるため、電子部品と基板の間の線膨張係数の差よって各熱硬化物内に生じる熱応力が断面積の小さい接合面(電子部品との接合面及び基板との接合面)に集中し、接合面の剥離が生じて電子部品実装構造体が破損し易くなるという問題点があった。

【0004】

そこで本発明は、樹脂先塗りの方法をとりつつも熱応力により破損しにくい構成の電子部品実装構造体を得ることができる電子部品実装構造体の製造方法及び電子部品実装構造体を提供することを目的とする。

【課題を解決するための手段】

【0005】

請求項1に記載の電子部品実装構造体の製造方法は、電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品実装構造体の製造方法であって、基板上の電極を避けた複数の樹脂供給位置のそれぞれに熱硬化性樹脂を供給する樹脂供給工程と、各樹脂供給位置に供給された熱硬化性樹脂に電子部品を接触させながら各バンプを基板の対応する電極に接触させて電子部品と基板の位置合わせを行う位置合わせ工程と、位置合わせをした電子部品及び基板を加熱してバンプと電極を接合させるとともに、電子部品と基板の間の熱硬化性樹脂が熱硬化して得られる複数の熱硬化物により電子部品と基板を結合させる加熱工程とを含み、樹脂供給工程における基板上の各樹脂供給位置への熱硬化性樹脂の供給を、熱硬化性樹脂が基板の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物の基板の厚さ方向の中間部にくびれ部が形成されるようにした。

【0006】

請求項2に記載の電子部品実装構造体は、電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品実装構造体であって、電子部品と基板は、電子部

品と基板の間に形成された複数の熱硬化性樹脂の熱硬化物によって結合されており、各熱硬化物の基板の厚さ方向の中間部にくびれ部が形成されている。

【発明の効果】

【0007】

本発明では、電子部品のバンプと基板の電極を接合させる前に、基板上の電極を避けた複数の樹脂供給位置のそれぞれに予め熱硬化性樹脂を供給しておき、各樹脂供給位置に供給された熱硬化性樹脂に電子部品を接触させながら各バンプを基板の対応する電極に接触させて位置合わせをした後、加熱によりバンプと電極を接合すると同時に熱硬化性樹脂を熱硬化させる、いわゆる「樹脂先塗り」の方法によって電子部品と基板とを接合させるのであるが、基板上の各樹脂供給位置への熱硬化性樹脂の供給を、熱硬化性樹脂が基板の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物の基板の厚さ方向の中間部にくびれ部(その上下部分よりも細い部分)が形成されるようにしているので、電子部品と基板の線膨張係数の差により各熱硬化物内に生ずる熱応力が、電子部品及び基板との接合面だけでなく、断面積の小さい熱硬化物のくびれ部にも作用して熱応力が分散されるようになり、熱応力によって破損しにくい電子部品実装構造体を得ることができる。

【発明を実施するための最良の形態】

【0008】

以下、図面を参照して本発明の実施の形態について説明する。図1は本発明の一実施の形態における電子部品実装構造体の側面図、図2(a),(b),(c),(d)及び図3(a),(b),(c)は本発明の一実施の形態における電子部品実装構造体の製造工程の説明図、図4(a),(b),(c)は本発明の一実施の形態における樹脂供給位置の例を示す図である。

【0009】

図1において、電子部品実装構造体1は基板2と電子部品3から成る。基板2の電極形成面11(図1では上面)には複数の電極12が備えられており、電子部品3の電極形成面21(図1では下面)には複数の電極22が備えられている。電子部品3の各電極22には半田バンプ23が形成されており、各半田バンプ23は基板2上の各電極12と接合されている。

【0010】

図1において、電子部品3と基板2の間には複数の柱状の熱硬化物30が設けられており、電子部品3と基板2はこれら複数の熱硬化物30によって結合されている。各熱硬化物30の基板2の厚さ方向(ここでは上下方向)の中間部Mにはくびれ部31(その上下部分よりも細い部分)が形成されている(図1中の拡大図参照)。

【0011】

電子部品3と基板2の間で線膨張係数の差があると、各熱硬化物30には熱応力が生じるが、各熱硬化物30の中間部Mにくびれ部31が形成されている場合には、各熱硬化物30に生じる熱応力は、熱硬化物30と電子部品3との接合面S1及び熱硬化物30と基板2との接合面S2だけでなく、断面積の小さいくびれ部31にも作用して分散されるようになるので、電子部品実装構造体1は熱応力によって破損しにくくなる。

【0012】

次に、図2、図3及び図4を用いて電子部品実装構造体1の製造方法について説明する。電子部品実装構造体1を製造するには先ず、基板2を基板保持台40に保持する。このとき基板2は電極形成面11が上方を向くようにする(基板保持工程。図2(a))。基板保持台40に基板2を保持させたら、基板2の電極形成面11上の電極12を避けた複数の樹脂供給位置のそれぞれに、ディスペンサ(樹脂供給装置)50によって熱硬化性樹脂30aを供給する(図2(b),(c)。樹脂供給工程)。

【0013】

基板2上の樹脂供給位置としては、例えば、図4(a),(b)に示すように、基板2の外縁近傍の四隅に点状に(図4(a))、或いはL字状に(図4(b))供給するのであってもよいし、図4(c)に示すように、基板2の四辺のうち対向する二辺に沿って直

線状に供給するもの等であってもよい。更に、図4(c)に示すように、基板2の中央部の電極12が存在しない部分に熱硬化性樹脂30aを供給するようにしてもよい。

【0014】

この樹脂供給工程では、図2(b),(c)に示すように、基板2上の各樹脂供給位置への熱硬化性樹脂30aの供給を、熱硬化性樹脂30aが基板2の厚さ方向(ここでは上下方向)に複数段に重なるように複数回(ここでは2回)に分けて行うようにする。ここで、複数回に分けて供給した熱硬化性樹脂30aが流動することなく基板2の厚さ方向に複数段に重なるようにするようにするため、熱硬化性樹脂30aには或る程度の粘性を有しているもの(例えば、粘度ηが10≦η≦90(Pa・s:パスカル秒)を満たし、かつチキソ比TIが3≦TI≦15を満たす熱硬化性樹脂30a等)を使用する。

【0015】

樹脂供給工程が終了したら、電子部品3の電極形成面21が(すなわち半田バンプ23が)下を向くように、圧着ツール60によって電子部品3を吸着する。そして基板2の上方で圧着ツール60を下降させ(図2(d))、基板2上の各樹脂供給位置に供給された熱硬化性樹脂30aに電子部品3を接触させながら各半田バンプ23を基板2の対応する電極12に接触させて電子部品3と基板2の位置合わせを行う(位置合わせ工程。図3(a))。この位置合わせ工程では、基板2の各樹脂供給位置に複数段に重ねて供給した熱硬化性樹脂30aの最上段のものに、電子部品3の電極形成面21の半田バンプ23を避けた位置が接触するようにする。

【0016】

位置合わせ工程が終了したら、或いは位置合わせ工程と同時に、圧着ツール60の内部のヒータ(図示せず)を作動させて電子部品3及び基板2を加熱し、半田バンプ23を溶融させて半田バンプ23と電極12を加熱接合するとともに、熱硬化性樹脂30aを熱硬化させる。これにより電子部品3と基板2の間の熱硬化性樹脂30aが熱硬化し、電子部品3と基板2の間に複数の熱硬化物30が形成されて、電子部品3と基板2が結合される(加熱工程)。この加熱工程において、基板2上の各樹脂供給位置に複数段に重なるように供給された熱硬化性樹脂30aは、基板2の厚さ方向の中間部Mにくびれ部31が形成されるように変形しながら熱硬化する(図3(b))。

【0017】

加熱工程が終了したら、圧着ツール60による電子部品3の吸着を解除し、圧着ツール60を上昇させて、圧着ツール60から電子部品3を分離した後(図3(c))、電子部品3及び基板2の結合体1aを冷却する(冷却工程)。結合体1aの各熱硬化物30が冷却により固化したら、電子部品実装構造体1が完成する。

【0018】

以上説明したように、本実施の形態における電子部品実装構造体の製造方法は、電子部品3が備える複数の半田バンプ23と基板2が備える複数の電極12が接合されて成る電子部品実装構造体の製造方法であり、基板2上の電極12を避けた複数の樹脂供給位置のそれぞれに熱硬化性樹脂30aを供給する樹脂供給工程と、各樹脂供給位置に供給された熱硬化性樹脂30aに電子部品3を接触させながら各半田バンプ23を基板2の対応する電極12に接触させて電子部品3と基板2の位置合わせを行う位置合わせ工程と、位置合わせをした電子部品3及び基板2を加熱して半田バンプ23と電極12を接合させるとともに電子部品3と基板2の間の熱硬化性樹脂30aが熱硬化して得られる複数の熱硬化物30により電子部品3と基板2を結合させる加熱工程とを含み、樹脂供給工程における基板2上の各樹脂供給位置への熱硬化性樹脂30aの供給を、熱硬化性樹脂30aが基板2の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物30の基板2の厚さ方向の中間部にくびれ部31が形成されるようにしている。

【0019】

このように、本実施の形態では、電子部品3の半田バンプ23と基板2の電極12を接合させる前に、基板2上の電極12を避けた複数の樹脂供給位置のそれぞれに予め熱硬化性樹脂30aを供給しておき、各樹脂供給位置に供給された熱硬化性樹脂30aに電子部

品3を接触させながら各半田バンプ23を基板2の対応する電極12に接触させて位置合わせをした後、加熱により半田バンプ23と電極12を接合すると同時に熱硬化性樹脂30aを熱硬化させる、いわゆる「樹脂先塗り」の方法によって電子部品3と基板2とを接合させるのであるが、基板2上の各樹脂供給位置への熱硬化性樹脂30aの供給を、熱硬化性樹脂30aが基板2の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物30の基板2の厚さ方向の中間部にくびれ部31が形成されるようにしているので、電子部品3と基板2の線膨張係数の差により各熱硬化物30内に生ずる熱応力が、電子部品3及び基板2との接合面S1,S2だけでなく、断面積の小さい熱硬化物30のくびれ部31にも作用して分散されるようになり、熱応力によって破損しにくい電子部品実装構造体1を得ることができる。

【0020】

これまで本発明の実施の形態について説明してきたが、本発明は上述の実施の形態に示したものに限定されない。例えば、上述の実施の形態では、電子部品3のバンプとして半田バンプ23が用いられており、加熱工程で半田バンプ23が溶融されることによって半田バンプ23と基板2の電極12が接合されるようになっていたが、バンプは半田バンプ23以外のバンプ(例えば金バンプ)を用いてもよい。この場合には、基板2の電極12にクリーム半田等の導電性の接合材料を塗布しておけば、加熱工程における加熱によって、バンプと基板2の電極12を接合させることができる。

【産業上の利用可能性】

【0021】

樹脂先塗りの方法をとりつつも熱応力により破損しにくい構成の電子部品実装構造体を得ることができる電子部品実装構造体の製造方法及び電子部品実装構造体を提供する。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施の形態における電子部品実装構造体の側面図

【図2】(a)(b)(c)(d)本発明の一実施の形態における電子部品実装構造体の製造工程の説明図

【図3】(a)(b)(c)本発明の一実施の形態における電子部品実装構造体の製造工程の説明図

【図4】(a)(b)(c)本発明の一実施の形態における樹脂供給位置の例を示す図

【符号の説明】

【0023】

1 電子部品実装構造体

2 基板

3 電子部品

12 電極

23 半田バンプ(バンプ)

30 熱硬化物

30a 熱硬化性樹脂

31 くびれ部

【特許請求の範囲】

【請求項1】

電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品実装構造体の製造方法であって、

基板上の電極を避けた複数の樹脂供給位置のそれぞれに熱硬化性樹脂を供給する樹脂供給工程と、

各樹脂供給位置に供給された熱硬化性樹脂に電子部品を接触させながら各バンプを基板の対応する電極に接触させて電子部品と基板の位置合わせを行う位置合わせ工程と、

位置合わせをした電子部品及び基板を加熱してバンプと電極を接合させるとともに、電子部品と基板の間の熱硬化性樹脂が熱硬化して得られる複数の熱硬化物により電子部品と基板を結合させる加熱工程とを含み、

樹脂供給工程における基板上の各樹脂供給位置への熱硬化性樹脂の供給を、熱硬化性樹脂が基板の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物の基板の厚さ方向の中間部にくびれ部が形成されるようにしたことを特徴とする電子部品実装構造体の製造方法。

【請求項2】

電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品実装構造体であって、

電子部品と基板は、電子部品と基板の間に形成された複数の熱硬化性樹脂の熱硬化物によって結合されており、各熱硬化物の基板の厚さ方向の中間部にくびれ部が形成されていることを特徴とする電子部品実装構造体。

【請求項1】

電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品実装構造体の製造方法であって、

基板上の電極を避けた複数の樹脂供給位置のそれぞれに熱硬化性樹脂を供給する樹脂供給工程と、

各樹脂供給位置に供給された熱硬化性樹脂に電子部品を接触させながら各バンプを基板の対応する電極に接触させて電子部品と基板の位置合わせを行う位置合わせ工程と、

位置合わせをした電子部品及び基板を加熱してバンプと電極を接合させるとともに、電子部品と基板の間の熱硬化性樹脂が熱硬化して得られる複数の熱硬化物により電子部品と基板を結合させる加熱工程とを含み、

樹脂供給工程における基板上の各樹脂供給位置への熱硬化性樹脂の供給を、熱硬化性樹脂が基板の厚さ方向に複数段に重なるように複数回に分けて行い、各熱硬化物の基板の厚さ方向の中間部にくびれ部が形成されるようにしたことを特徴とする電子部品実装構造体の製造方法。

【請求項2】

電子部品が備える複数のバンプと基板が備える複数の電極が接合されて成る電子部品実装構造体であって、

電子部品と基板は、電子部品と基板の間に形成された複数の熱硬化性樹脂の熱硬化物によって結合されており、各熱硬化物の基板の厚さ方向の中間部にくびれ部が形成されていることを特徴とする電子部品実装構造体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−192489(P2010−192489A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−32176(P2009−32176)

【出願日】平成21年2月16日(2009.2.16)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月16日(2009.2.16)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]