電子部品実装装置および電子部品実装装置におけるペースト転写方法

【課題】塗膜形成ステージにおけるペーストの残量管理を適正に行って、ペーストの転写品質を安定させることができる電子部品実装装置および電子部品実装装置におけるペースト転写方法を提供することを目的とする。

【解決手段】検出方向を塗膜形成面24aに向けて配設された光センサ14によってフラックス25を検出することにより、塗膜形成ステージ24へのフラックス25の補給の要否を判断するペースト残量検出手段を備え、補給要否の判断に際し、光センサ14によるフラックス25からの反射光の受光量が、残量が適正である場合の受光量の上限値を示す第1の基準値L1以上であって、かつ残量が過多である場合の受光量の下限値を示す第2の基準値L2以下の場合に、補給の必要有りと判断する。

【解決手段】検出方向を塗膜形成面24aに向けて配設された光センサ14によってフラックス25を検出することにより、塗膜形成ステージ24へのフラックス25の補給の要否を判断するペースト残量検出手段を備え、補給要否の判断に際し、光センサ14によるフラックス25からの反射光の受光量が、残量が適正である場合の受光量の上限値を示す第1の基準値L1以上であって、かつ残量が過多である場合の受光量の下限値を示す第2の基準値L2以下の場合に、補給の必要有りと判断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品にペーストを転写して基板に実装する電子部品実装装置およびペースト転写方法に関するものである。

【背景技術】

【0002】

半導体素子などの電子部品を回路基板に実装する形態として、半導体素子を樹脂基板に実装した半導体パッケージを半田バンプを介して回路基板に半田接合により実装する方法が用いられるようになっている。半田バンプを介して電子部品を基板に接合する半田接合においては、フラックスや半田ペーストなどの半田接合補助剤を半田バンプに供給した状態で半田バンプを基板の電極に着地させることが行われている。

【0003】

このためこのような半導体パッケージを対象とする電子部品実装装置には、フラックスや半田ペーストを転写するためのペースト転写装置が配置される。このようなペースト転写装置として、部品供給部に装着されるパーツフィーダと装着互換性を持たせた形式のペースト転写装置が知られている(例えば特許文献1参照)。この特許文献に示す例においては、塗膜形成面を有する矩形形状の塗膜形成ステージを往復動させることにより、塗膜形成面と所定の膜形成隙間だけ隔てて配設された成膜スキージによってペーストの塗膜を形成するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−108884号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら上述の特許文献例を含め、従来のペースト転写装置には塗膜形成ステージにおけるペーストの残量検出において、検出手段として用いられるセンサの特性に起因して、残量検出を適正に行うことが難しい場合があるという課題があった。すなわち一般にペースト残量の検出は、塗膜形成ステージ上にスキージによって塗膜を形成する成膜動作においてスキージによって押しのけられるローリング状態のペーストの残留量を検出することによって行われる。反射型の光センサを用いる場合には、検出対象に対して投射した検査光を受光する受光量に基づいて、ペーストの残量が判断される。

【0006】

すなわち、ペーストの残量が十分にある場合には、検査光はペーストの表面で乱反射するためセンサが受光する受光量は少ない。これに対し、ペーストの残量が少ない場合には転写ステージ表面のペースト厚みは少なく、検査光はペースト層を透過して転写ステージの金属表面によって正反射される。したがってセンサによって受光される受光量は大きくなる。また、ペーストが過多で残量厚みが大きい場合には、検査光はペーストの表面で乱反射されるものの、この場合には反射面とセンサとの距離が近いため、センサの受光量は増大する。換言すれば、反射型の光センサを用いてペーストの残量を検出する場合には、残量とセンサの受光量との間には単調な相関関係が必ずしも成立しない。このため1つの閾値による単純な判定方法によっては正しい残量検出を行うことができず、ペーストの適正な残量管理が困難でペーストの転写品質が安定しないという課題があった。

【0007】

そこで本発明は、塗膜形成ステージにおけるペーストの残量管理を適正に行って、ペーストの転写品質を安定させることができる電子部品実装装置および電子部品実装装置におけるペースト転写方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の電子部品実装装置は、部品供給部から搭載ヘッドによって電子部品を取り出して基板に移送搭載する電子部品実装装置であって、前記搭載ヘッドに保持された電子部品に転写により塗布されるペーストを塗膜の状態で供給するペースト転写装置を備え、前記ペースト転写装置は、上面に前記塗膜を形成するための塗膜形成面が形成された塗膜形成ステージと、前記塗膜形成ステージを移動させるステージ駆動手段と、前記塗膜形成面との間に膜形成隙間を保って配設され、前記塗膜形成ステージの移動によりペーストの塗膜を形成するスキージと、前記塗膜形成面に当接し、塗膜形成ステージの移動によりペーストを掻き寄せるスクレーパと、前記スキージと前記スクレーパとの間に検出方向を前記塗膜形成面に向けて配設された反射型の光センサによって前記ペーストの残量を検出して補給の要否を判断するペースト残量検出手段とを備え、前記ペースト残量検出手段は、前記光センサによる前記ペーストからの反射光の受光量が、ペーストの残量が適正である場合の受光量の上限値を示す第1の基準値以上であって、かつペーストの残量が過多である場合の受光量の下限値を示す第2の基準値以下の場合は、ペースト補給の必要有りと判断する。

【0009】

本発明の電子部品実装装置におけるペースト転写方法は、部品供給部から搭載ヘッドによって電子部品を取り出して基板に移送搭載する電子部品実装装置に装備されたペースト転写装置によって、前記搭載ヘッドに保持された電子部品に転写により塗布されるペーストを塗膜の状態で供給する電子部品実装装置におけるペースト転写方法であって、前記ペースト転写装置は、上面に前記塗膜を形成するための塗膜形成面が形成された塗膜形成ステージと、前記塗膜形成ステージを移動させるステージ駆動手段と、前記塗膜形成面との間に膜形成隙間を保って配設され、前記塗膜形成ステージの移動によりペーストの塗膜を形成するスキージと、前記塗膜形成面に当接し、塗膜形成ステージの移動によりペーストを掻き寄せるスクレーパと、前記スキージと前記スクレーパとの間に検出方向を前記塗膜形成面に向けて配設された反射型の光センサによって前記ペーストの残量を検出して補給の要否を判断するペースト残量検出手段を備え、前記ペースト残量検出手段は、前記光センサによる前記ペーストからの反射光の受光量が、ペーストの残量が適正である場合の受光量の上限値を示す第1の基準値以上であって、かつペーストの残量が過多である場合の受光量の下限値を示す第2の基準値以下の場合は、ペースト補給の必要有りと判断する。

【発明の効果】

【0010】

本発明によれば、塗膜形成ステージの往復動により塗膜を形成するスキージと、塗膜形成面上のペーストを掻き寄せるスクレーパとを備えたペースト転写装置において、スキージとスクレーパとの間に検出方向を塗膜形成面に向けて配設された光センサによってペーストの残量を検出して補給の要否を判断するペースト残量検出手段を備え、補給要否の判断に際し、光センサによるペーストからの反射光の受光量が、ペーストの残量が適正である場合の受光量の上限値を示す第1の基準値以上であって、かつペーストの残量が過多である場合の受光量の下限値を示す第2の基準値以下の場合は、ペースト補給の必要有りと判断することにより、残量とセンサの受光量との間に単調な相関関係が成立しない特性のペーストを対象とする場合にあっても、塗膜形成ステージにおけるペーストの残量管理を適正に行って、ペーストの転写品質を安定させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態の電子部品実装装置の平面図

【図2】本発明の一実施の形態の電子部品実装装置に用いられるペースト転写ユニットの斜視図

【図3】本発明の一実施の形態の電子部品実装装置に用いられるペースト転写ユニットの構造説明図

【図4】本発明の一実施の形態のペースト転写装置の動作説明図

【図5】本発明の一実施の形態のペースト転写装置の動作説明図

【図6】本発明の一実施の形態のペースト転写装置におけるペースト供給要否判断の説明図

【発明を実施するための形態】

【0012】

次に本発明の実施の形態を図面を参照して説明する。まず図1、図2を参照して電子部品実装装置の構造を説明する。図1において、電子部品実装装置1の基台1aには、X方向(基板搬送方向)に基板搬送機構2が配設されている。基板搬送機構2は部品実装作業の対象となる基板3を搬送する。基板搬送機構2の両側に電子部品を供給する部品供給部が配設されており、一方側の部品供給部4Aには、テープに保持された電子部品を供給する複数のテープフィーダ6およびテープフィーダ6などの他のパーツフィーダと装着互換性を有するペースト転写ユニット7(ペースト転写装置)が、テープフィーダ6と並列して着脱自在に装着されている。ペースト転写ユニット7は、以下に説明する搭載ヘッド10に保持された電子部品に転写により塗布されるフラックス(ペースト)を、塗膜の状態で供給する機能を有するものである。他方側の部品供給部4Bには、電子部品を収納したトレイ5aを供給するトレイフィーダ5がセットされる。

【0013】

基台1aのX方向の1端部には、基板搬送機構2と直交するY方向にY軸テーブル8が配設されている。Y軸テーブル8には2基のX軸テーブル9A,9BがY方向の移動自在に結合されており、X軸テーブル9A,9Bには搭載ヘッド10が装着されている。X軸テーブル9A,Y軸テーブル8を駆動することにより、搭載ヘッド10は下部に装着されたノズル10a(図2参照)によって部品供給部4Aのテープフィーダ6から電子部品Pをピックアップし、基板搬送機構2に位置決め保持された基板3に移送搭載する。また同様にX軸テーブル9B,Y軸テーブル8を駆動することにより、搭載ヘッド10は部品供給部4Bのトレイフィーダ5に保持されたトレイ5aから電子部品Pをピックアップし、基板搬送機構2に位置決め保持された基板3に移送搭載する。

【0014】

X軸テーブル9A,9Bには搭載ヘッド10と一体的に移動する基板認識カメラ11が装備されており、搭載ヘッド10が基板3の上方に移動することにより、基板認識カメラ11もともに移動して基板3を撮像する。基台1aにおいてそれぞれの部品供給部4と基板搬送機構2との間には、部品認識カメラ12およびノズルストッカ13が配設されている。ノズルストッカ13は搭載ヘッド10に装着されるノズル10aを複数の部品種について収納しており、搭載ヘッド10をノズルストッカ13にアクセスさせて所定のノズル交換動作を実行させることにより、搭載ヘッド10におけるノズル10aを部品種に応じて交換することができる。

【0015】

電子部品Pを保持した搭載ヘッド10を部品認識カメラ12の上方でX方向に相対移動させることにより、部品認識カメラ12は電子部品Pの画像を下方から読み取り、これにより搭載ヘッド10に保持された状態における電子部品Pの種類や形状が認識される。搭載ヘッド10による電子部品Pの搭載動作においては、基板認識カメラ11による基板認識結果と、部品認識カメラ12による部品認識結果を加味して基板3における搭載位置の補正が行われる。

【0016】

次に図3,図4を参照して、ペースト転写ユニット7の構造を説明する。図3に示すように、ペースト転写ユニット7は長尺形状のベース部20に以下に説明する各部を設けた構成となっており、ベース部20は部品供給部4Aに設けられたフィーダベース16(図3(a)参照)にY方向に長手方向を合わせて、搭載ヘッド10のアクセス方向(矢印a)の反対側から着脱自在に装着される。なお本明細書においては、搭載ヘッド10のアクセス側を前側とし、その反対方向を後側と定義している。

【0017】

ペースト転写ユニット7は他のテープフィーダ6と同様にフィーダベース16と係合してベース部20を固定するための係合部20aが設けられており、さらに係合部20aから後方にはハンドル21が突出して設けられている。ペースト転写ユニット7をフィーダベース16に装着する際には、ベース部20の下面側をフィーダベース16の上面に沿わせ、ハンドル21を把持して前方に押し込むことにより、係合部20aがフィーダベース16の後端部に係合し、これによりベース部20は所定位置に装着される。

【0018】

ベース部20の上面にはガイドレール22が長手方向に配設されており、ガイドレール22にスライド自在に嵌着したスライダ23は塗膜形成ステージ24の下面に固着されている。図3に示すように、塗膜形成ステージ24の下面に結合されたナット34には送りねじ32が螺号しており、送りねじ32はベース部20の後端部側に配置されたモータ31によって回転駆動される。したがってモータ31を駆動することにより、塗膜形成ステージ24はベース部20の上面において長手方向に往復動する。

【0019】

すなわち、ガイドレール22、スライダ23、ナット34、送りねじ32、モータ31は、塗膜形成ステージ24をベース部20に対して長手方向に往復動させるステージ駆動手段となっている。このスキージ駆動手段は、作業者の安全を確保するため安全カバー33で覆われている。ここで、ステージ駆動手段の駆動源としてのモータ31を搭載ヘッド10のアクセス方向の反対側に配置した構成となっており、これにより、搭載ヘッド10による部品搭載動作における搭載ヘッド10のペースト転写ユニット7へのアクセスが阻害されることがない。

【0020】

塗膜形成ステージ24は矩形状部材の上面側に底面が平滑な凹部を形成した構造であり、この凹部の底面はフラックス25の塗膜を形成するための塗膜形成面24aとなっている。そして、塗膜形成面24aの前側の端部には、搭載ヘッド10に保持された電子部品Pにフラックス25の塗膜を転写する転写エリア26が設定されている。ここで、転写エリア26のサイズは、搭載ヘッド10の複数(ここでは8個)のノズル10aに保持された複数の電子部品Pに対して、一括してフラックス25を転写することができるように設定されている。このとき、塗膜形成ステージ24は矩形形状であることから、塗膜形成ステージ24の幅寸法に対して極力大きな転写エリア26を設定することができ、ペースト転写ユニット7の全体幅を極力小さくすることが可能となっている。

【0021】

塗膜形成ステージ24の上方において、転写エリア26の後方であって搭載ヘッド10との干渉が生じない位置には、成膜スキージユニット28および掻寄せユニット29が配置されており、さらに成膜スキージユニット28および掻寄せユニット29の間には、ペースト供給シリンジ30のニードル30aが挿入配置されている。成膜スキージユニット28は、ベース部20に立設されたブラケット27によって保持されており、これにより、ベース部20に対して水平方向の位置が固定された形態となっている。

【0022】

成膜スキージユニット28の詳細構造について、図3(a)、(b)を参照して説明する。なお図3(b)は、図3(a)におけるA断面を示している。図3(a)において、成膜スキージユニット28は、下方に延出して下端部が塗膜形成面24aとの間に膜形成隙間g(図4(a)参照)を保って配設されたスキージ28aを備えており、スキージ28aは連結部材35に結合されている。連結部材35はブラケット27にスライドユニット37を介して装着されており、したがってスキージ28aはブラケット27に対して上下動自在となっている。

【0023】

塗膜形成面24aにフラックス25が供給された状態の塗膜形成ステージ24を前述のステージ駆動手段によってY方向に水平移動させることにより、スキージ28aは塗膜形成面24aにおいてフラックス25を延展して膜形成隙間gに応じた厚みの塗膜を形成する。そして塗膜形成後の塗膜形成ステージ24を搭載ヘッド10によるアクセス方向側へ移動させることにより、図3に示すように、フラックス25の塗膜が形成された転写エリア26を搭載ヘッド10によるペーストの転写動作位置に位置させることができる。

【0024】

掻寄せユニット29は下方に延出したスクレーパ29aを備えている。スクレーパ29aは下方に付勢されて、塗膜形成ステージ24の高さ位置に関わらず常に塗膜形成面24aに当接した状態にある。塗膜形成ステージ24をステージ駆動手段によってY方向に往復動させることにより、スクレーパ29aは塗膜形成ステージ24上のフラックス25を掻き寄せる。

【0025】

塗膜形成ステージ24の上方には、反射式の光センサ14が、スキージ28aとスクレーパ29aとの間に検出光軸14aによる検出方向を塗膜形成面24aに向けて配設されている。光センサ14は検出光を塗膜形成面24aに照射し、その反射光を受光する。この受光信号を検出処理部15によって検出処理することにより、塗膜形成面24aにおけるフラックス25の残量を検出する。そしてこの検出結果を制御・駆動ユニット45が受信することにより、フラックス25の補給の要否を判断する。

【0026】

したがって、光センサ14、検出処理部15および制御・駆動ユニット45は、スキージ28aとスクレーパ29aとの間に検出方向を塗膜形成面24aに向けて配設された光センサ14によってペーストであるフラックス25の残量を検出して補給の要否を判断するペースト残量検出手段を構成する。このペースト残量検出手段は、後述するように、スクレーパ29aによるフラックス25の掻取り動作に際し、塗膜形成ステージ24が移動開始した後に光センサ14によってフラックス25を検出するようになっている。そしてペースト残量検出手段によりフラックス25の補給が必要と判断された場合には、ペースト供給シリンジ30およびニードル30aより成るペースト供給手段によって、塗膜形成ステージ24にフラックス25を供給する。

【0027】

連結部材35には上下方向に配設された昇降部材36が結合されており、ベース部20の内部に貫入した昇降部材36の下端部には、カムフォロア38が結合されている。ベース部20の内部にはモータ40が水平姿勢で配設されており、モータ40の回転軸に結合された円板カム39は、カムフォロア38に当接している。この状態でモータ40を回転駆動することにより、昇降部材36は円板カム39のカム特性にしたがって昇降し、これによりスキージ28aは塗膜形成面24aに対して昇降する。

【0028】

すなわち、昇降部材36、カムフォロア38、円板カム39、モータ40はスキージ28aの上下方向の位置を調整するスキージ位置調整手段となっており、後述する成膜動作において、スキージ28aの上下方向の位置を調整して、スキージ28aの下端部と塗膜形成面24aとの間の膜形成隙間を変更することができ、これにより塗膜形成面24aにおけるフラックス25の塗膜の厚さが可変となっている。なお、スキージ位置調整手段として、ここではカムフォロア38と円板カム39とを組み合わせたカム機構を採用しているが、昇降部材36を任意に昇降させることが可能な直動機構であれば、カム機構以外の駆動方式を用いることができる。

【0029】

図3(a)に示すように、ベース部20の下面側に設けられた係合部20aには、ユニット側接続部41を構成するエアカプラ41a、電気コネクタ41bが設けられており、エアカプラ41a、電気コネクタ41bは、それぞれエア配管、電気配線によってペースト転写ユニット7に内蔵された制御・駆動ユニット45に接続されている。制御・駆動ユニット45は、ステージ駆動手段の駆動源であるモータ31や成膜スキージユニット28の駆動源であるモータ40の制御・駆動、ペースト供給シリンジ30からフラックス25を吐出させるための圧空の供給や制御、さらに光センサ14、検出処理部15による塗膜形成面24aにおけるフラックス25の補給要否の判断を行う機能を有している。

【0030】

フィーダベース16の後端部には、エアカプラ42a、電気コネクタ42bより成るベース側接続部42を備えており、エアカプラ42a、電気コネクタ42bは、それぞれエア配管、電気配線によって制御・電源部43、圧空供給源44と接続されている。ペースト転写ユニット7をフィーダベース16に沿って前方にスライドさせて装着した状態では、ユニット側接続部41はベース側接続部42に嵌合する。これにより制御・電源部43が制御・駆動ユニット45と電気的に接続され、さらに制御・駆動ユニット45には圧空供給源44から圧空が供給可能となる。そしてペースト転写ユニット7を後方へスライドさせることによりこれらの接続が遮断される。

【0031】

すなわちペースト転写ユニット7は、フィーダベース16に設けられたベース側接続部42と接続され、制御信号の伝達や動力の供給を行うユニット側接続部41を備えた構成となっている。これによりペースト転写ユニット7のフィーダベース16への装着動作のみで、別途接続作業を行うことなく、制御・駆動ユニット45には制御・電源部43からの制御信号の伝達および駆動電力の供給がなされ、また圧空供給源44からは駆動用の圧空が制御・駆動ユニット45に対して供給される。

【0032】

次に図4、図5を参照して、ペースト転写ユニット7によって行われる成膜動作および掻寄せ動作について説明する。まず図4(a)は、塗膜形成ステージ24が後退位置にあって、成膜動作の開始前にスキージ28a、スクレーパ29aが塗膜形成面24aにおいて成膜開始側の端部(この例では右端部)に位置し、スキージ28a、スクレーパ29aの間にニードル30aを介してフラックス25が供給された状態を示している。成膜動作の開始に際してはスキージ28aの下端部と塗膜形成面24aとの間の膜形成隙間gを、電子部品Pのバンプにフラックス25を転写するのに適正な膜厚tに設定する。

【0033】

次いで、ステージ移動手段を駆動して、図4(b)に示すように、塗膜形成ステージ24を前進させる(矢印b)。これにより、塗膜形成面24a上においてフラックス25がスキージ28aによって延展され、塗膜形成面24aには膜厚tの塗膜が形成される。そして図4(c)に示すように、複数のノズル10aに電子部品Pを保持した搭載ヘッド10が塗膜形成ステージ24上に移動し、ここでノズル10aを昇降させて(矢印c)転写動作を行うことにより、電子部品Pのバンプにはフラックス25が転写により塗布される。

【0034】

この後、フラックス25の掻寄せ動作が行われる。すなわち、図4(d)に示すように、スキージ28aを上昇(矢印d)させた状態で、塗膜形成ステージ24を後退させる(矢印e)。これにより、塗膜形成面24a上に存在するフラックス25はスクレーパ29aによって一方側に掻き寄せられ、スキージ28aとスクレーパ29aとの間に溜められ、これにより図4(a)に示す状態に戻る。そしてこの後、成膜動作と掻寄せ動作が同様に反復して実行される。

【0035】

図5は、図4に示す成膜動作および掻寄せ動作を反復する過程において実行される光センサ14によるフラックス25の検出方法を示すものである。図5(a)は、図4(c)に示す状態、すなわち塗膜形成面24aのフラックス25を電子部品Pに転写した後、スクレーパ29aによるフラックス25の掻寄せ動作を開始する前の状態を示している。この状態において、塗膜形成面24aに十分なフラックス25の残量が存在する場合には、成膜動作によってスキージ28aによって延展されずに押しのけられたフラックス25が、スキージ28aのスキージング方向の側面に付着して盛り上がった状態にある。

【0036】

この状態で掻き寄せ動作を開始する際には、まず図5(b)に示すように、スキージ28aを上昇させる(矢印f)。このとき、スキージ28aの側面に付着していたフラックス25もともに付着状態で上昇する。この後、図5(c)に示すように、塗膜形成ステージ24を後退方向(矢印g)に移動させることにより、スキージ28aに付着状態のフラックス25が塗膜形成ステージ24の移動によってスキージ28aへの付着状態から離脱する。離脱したフラックス25は、塗膜形成面24a上でフラックス25が部分的に上方に凸出した形状の凸状部25aを形成する。

【0037】

そしてこの凸状部25aは、光センサ14によって検出される。すなわち光センサ14から投射された検査光は凸状部25aによって反射され、その反射光を光センサ14が受光して出力される受光信号を検出処理部15が検出処理することにより、フラックス25の残量が検出される。ここでは、光センサ14が受光する反射光の受光量に基づいて塗膜形成面24aにおけるフラックス25の残量を推定し、フラックス25の補給の要否を判断するようにしている。本実施の形態においては、このペースト残量検出は、スクレーパ29aによるフラックス25の掻寄せ動作に際し、塗膜形成ステージ24が移動開始した後に光センサ14によってフラックス25を検出することにより行われる。そして光センサ14によるフラックス25の検出は、予め検出エリアAとして塗膜形成面24aに設定された範囲を検出光軸14aが走査する時間内においてのみ行うようにしている。

【0038】

このように、塗膜形成面24aにおいて検出対象となる検出エリアAを限定することは、以下のような技術的意義を有している。すなわち、ペースト転写ユニット7において転写対象となるペーストの種類はフラックス25に限定されず、例えばクリーム半田なども対象となる。ところがフラックス25が半透明体であるのに対し、クリーム半田には半田粒子が含有されているため灰色を呈しており、光センサ14の検出対象とする場合の光反射特性が大きく異なる。例えば、フラックス25の場合には、盛り上がった形状の凸状部25aを形成している場合においてのみフラックス25が検出される。これに対し、クリーム半田の場合には、塗膜形成面24aの表面に薄い塗膜状態で存在している場合にあっても光センサ14によって検出される。

【0039】

本実施の形態においては、ペーストの検出目的は残量が適正で補給を要するか否かを判断するためであることから、単なる薄膜状態で存在するペーストが検出された結果、補給不要と判断される事態を排除する必要がある。このため、ここでは図5(c)に示すように、ペーストが単なる薄膜状態で存在すると推定される範囲を光センサ14による検出対象から除外し、凸状部25aが存在する可能性のある検出エリアAのみを監視対象としている。この検出エリアAは、ペースト転写ユニット7において実際に対象となるペーストについて転写動作を反復して試行した結果に基づき設定される。

【0040】

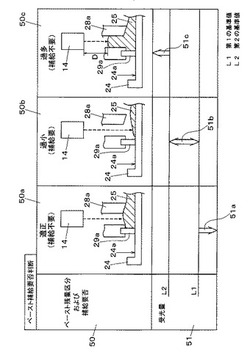

次に図6を参照して、光センサ14による反射光の受光量に基づいて行われるフラックス25(ペースト)補給要否判断について説明する。この判断処理は制御・駆動ユニット45の制御処理機能によって行われ、制御・駆動ユニット45は検出処理部15によって検出処理された結果を受信して、所定の判断アルゴリズムに基づきフラックス25の補給要否を判断する。

【0041】

図6において、ペースト残量区分欄50は、図5(c)に示す掻寄せ動作の開始時点における塗膜形成面24a上のフラックス25の残留状態を「適正」、「過小」、「過多」の3つに区分し、それぞれの状態におけるペースト補給の要否を対応させたものである。区分欄50aではフラックス25は適正量が残留しており、補給は不要であり、区分欄50bではフラックス25は塗膜形成面24a上に膜状で存在しているのみであり、残留が過小で補給を必要とする。また区分欄50cではフラックス25は適正量を超えた量が残留しており、この場合にも補給は不要である。

【0042】

受光量欄51は、上述の区分欄50a、50b、50cにおけるフラックス25の残留状態に対応した光センサ14の受光量範囲を示している。受光量範囲51aは、区分欄50aに示すようにフラックス25の残留量が適正量である場合に、光センサ14が受光する受光量の範囲を示している。すなわち、この場合には光センサから投光された検出光はフラックス25の表面で乱反射されるため、光センサ14が受光する反射光の受光量は少なくなり、この状態における受光量範囲は第1の基準値L1未満となる。ここで第1の基準値L1は、フラックス25の残量が適正である場合の受光量の上限値として設定される基準値であり、実際の装置において計測した実測値が用いられる。

【0043】

受光量範囲51bは、区分欄50bに示すようにフラックス25の残留量が過小で補給を必要とする場合に、光センサ14が受光する受光量の範囲を示している。すなわち、この場合にはフラックス25の残量が少なく塗膜形成面24a上で膜状に存在するのみであるため、光センサから投光された検出光はフラックス25を透過して塗膜形成面24aの表面で正反射され、この正反射光が光センサ14によって受光される。このため、光センサ14が受光する反射光の受光量は大きくなり、この状態における受光量範囲は第1の基準値L1以上となる。

【0044】

受光量範囲51cは、区分欄50cに示すようにフラックス25の残留量が過大である場合に、光センサ14が受光する受光量の範囲を示している。すなわち、この場合には光センサから投光された検出光はフラックス25の表面で乱反射されるものの、光センサ14からフラックス25の表面までの距離Dが小さいため、光センサ14が受光する反射光の受光量は大きくなり、この状態における受光量範囲は第2の基準値L2を超えた範囲となる。ここで第2の基準値L2は、フラックス25の残量が過多である場合の受光量の下限値として設定される基準値であり、実際の装置において計測した実測値が用いられる。

【0045】

装置稼働時においてフラックス25の補給が必要とされるのは、区分欄50bに対応する受光量範囲51bの場合である。すなわち、光センサ14、検出処理部15および制御・駆動ユニット45より構成されるペースト残量検出手段は、光センサ14によるフラックス25からの反射光の受光量が、フラックス25の残量が適正である場合の受光量の上限値を示す第1の基準値L1以上であって、かつフラックス25の残量が過多である場合の受光量の下限値を示す第2の基準値L2以下の場合には、ペースト補給の必要有りと判断する。

【0046】

上記説明したように、本実施の形態に示す電子部品実装装置および電子部品実装装置におけるペースト転写方法においては、塗膜形成ステージ24の往復動により塗膜を形成するスキージ28aと、塗膜形成面24a上のフラックス25を掻き寄せるスクレーパ29aとを備えた構成において、スキージ28aとスクレーパ29aとの間に検出方向を塗膜形成面24aに向けて配設された光センサ14によってフラックス25の残量を検出して補給の要否を判断するペースト残量検出手段を備え、補給要否の判断に際し、光センサ14によるフラックス25からの反射光の受光量が、残量が適正である場合の受光量の上限値を示す第1の基準値L1以上であって、かつ残量が過多である場合の受光量の下限値を示す第2の基準値L2以下の場合にペースト補給の必要有りと判断するようにしたものである。これにより、残量と受光量との間に単調な相関関係が成立しない特性のペーストを対象とする場合にあっても、塗膜形成ステージ24におけるペーストの残量管理を適正に行って、ペーストの転写品質を安定させることができる。

【産業上の利用可能性】

【0047】

本発明の電子部品実装装置および電子部品実装装置におけるペースト転写方法は、塗膜形成ステージにおけるペーストの残量管理を適正に行って、ペーストの転写品質を安定させることができるという効果を有し、搭載前にペーストの供給を必要とする電子部品を基板に実装する分野において有用である。

【符号の説明】

【0048】

1 電子部品実装装置

3 基板

4A、4B 部品供給部

6 テープフィーダ

7 ペースト転写ユニット

10 搭載ヘッド

24 塗膜形成ステージ

24a 塗膜形成面

25 フラックス(ペースト)

26 転写エリア

28a スキージ

29a スクレーパ

30 ペースト供給シリンジ

P 電子部品

L1 第1の基準値

L2 第2の基準値

【技術分野】

【0001】

本発明は、電子部品にペーストを転写して基板に実装する電子部品実装装置およびペースト転写方法に関するものである。

【背景技術】

【0002】

半導体素子などの電子部品を回路基板に実装する形態として、半導体素子を樹脂基板に実装した半導体パッケージを半田バンプを介して回路基板に半田接合により実装する方法が用いられるようになっている。半田バンプを介して電子部品を基板に接合する半田接合においては、フラックスや半田ペーストなどの半田接合補助剤を半田バンプに供給した状態で半田バンプを基板の電極に着地させることが行われている。

【0003】

このためこのような半導体パッケージを対象とする電子部品実装装置には、フラックスや半田ペーストを転写するためのペースト転写装置が配置される。このようなペースト転写装置として、部品供給部に装着されるパーツフィーダと装着互換性を持たせた形式のペースト転写装置が知られている(例えば特許文献1参照)。この特許文献に示す例においては、塗膜形成面を有する矩形形状の塗膜形成ステージを往復動させることにより、塗膜形成面と所定の膜形成隙間だけ隔てて配設された成膜スキージによってペーストの塗膜を形成するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−108884号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら上述の特許文献例を含め、従来のペースト転写装置には塗膜形成ステージにおけるペーストの残量検出において、検出手段として用いられるセンサの特性に起因して、残量検出を適正に行うことが難しい場合があるという課題があった。すなわち一般にペースト残量の検出は、塗膜形成ステージ上にスキージによって塗膜を形成する成膜動作においてスキージによって押しのけられるローリング状態のペーストの残留量を検出することによって行われる。反射型の光センサを用いる場合には、検出対象に対して投射した検査光を受光する受光量に基づいて、ペーストの残量が判断される。

【0006】

すなわち、ペーストの残量が十分にある場合には、検査光はペーストの表面で乱反射するためセンサが受光する受光量は少ない。これに対し、ペーストの残量が少ない場合には転写ステージ表面のペースト厚みは少なく、検査光はペースト層を透過して転写ステージの金属表面によって正反射される。したがってセンサによって受光される受光量は大きくなる。また、ペーストが過多で残量厚みが大きい場合には、検査光はペーストの表面で乱反射されるものの、この場合には反射面とセンサとの距離が近いため、センサの受光量は増大する。換言すれば、反射型の光センサを用いてペーストの残量を検出する場合には、残量とセンサの受光量との間には単調な相関関係が必ずしも成立しない。このため1つの閾値による単純な判定方法によっては正しい残量検出を行うことができず、ペーストの適正な残量管理が困難でペーストの転写品質が安定しないという課題があった。

【0007】

そこで本発明は、塗膜形成ステージにおけるペーストの残量管理を適正に行って、ペーストの転写品質を安定させることができる電子部品実装装置および電子部品実装装置におけるペースト転写方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の電子部品実装装置は、部品供給部から搭載ヘッドによって電子部品を取り出して基板に移送搭載する電子部品実装装置であって、前記搭載ヘッドに保持された電子部品に転写により塗布されるペーストを塗膜の状態で供給するペースト転写装置を備え、前記ペースト転写装置は、上面に前記塗膜を形成するための塗膜形成面が形成された塗膜形成ステージと、前記塗膜形成ステージを移動させるステージ駆動手段と、前記塗膜形成面との間に膜形成隙間を保って配設され、前記塗膜形成ステージの移動によりペーストの塗膜を形成するスキージと、前記塗膜形成面に当接し、塗膜形成ステージの移動によりペーストを掻き寄せるスクレーパと、前記スキージと前記スクレーパとの間に検出方向を前記塗膜形成面に向けて配設された反射型の光センサによって前記ペーストの残量を検出して補給の要否を判断するペースト残量検出手段とを備え、前記ペースト残量検出手段は、前記光センサによる前記ペーストからの反射光の受光量が、ペーストの残量が適正である場合の受光量の上限値を示す第1の基準値以上であって、かつペーストの残量が過多である場合の受光量の下限値を示す第2の基準値以下の場合は、ペースト補給の必要有りと判断する。

【0009】

本発明の電子部品実装装置におけるペースト転写方法は、部品供給部から搭載ヘッドによって電子部品を取り出して基板に移送搭載する電子部品実装装置に装備されたペースト転写装置によって、前記搭載ヘッドに保持された電子部品に転写により塗布されるペーストを塗膜の状態で供給する電子部品実装装置におけるペースト転写方法であって、前記ペースト転写装置は、上面に前記塗膜を形成するための塗膜形成面が形成された塗膜形成ステージと、前記塗膜形成ステージを移動させるステージ駆動手段と、前記塗膜形成面との間に膜形成隙間を保って配設され、前記塗膜形成ステージの移動によりペーストの塗膜を形成するスキージと、前記塗膜形成面に当接し、塗膜形成ステージの移動によりペーストを掻き寄せるスクレーパと、前記スキージと前記スクレーパとの間に検出方向を前記塗膜形成面に向けて配設された反射型の光センサによって前記ペーストの残量を検出して補給の要否を判断するペースト残量検出手段を備え、前記ペースト残量検出手段は、前記光センサによる前記ペーストからの反射光の受光量が、ペーストの残量が適正である場合の受光量の上限値を示す第1の基準値以上であって、かつペーストの残量が過多である場合の受光量の下限値を示す第2の基準値以下の場合は、ペースト補給の必要有りと判断する。

【発明の効果】

【0010】

本発明によれば、塗膜形成ステージの往復動により塗膜を形成するスキージと、塗膜形成面上のペーストを掻き寄せるスクレーパとを備えたペースト転写装置において、スキージとスクレーパとの間に検出方向を塗膜形成面に向けて配設された光センサによってペーストの残量を検出して補給の要否を判断するペースト残量検出手段を備え、補給要否の判断に際し、光センサによるペーストからの反射光の受光量が、ペーストの残量が適正である場合の受光量の上限値を示す第1の基準値以上であって、かつペーストの残量が過多である場合の受光量の下限値を示す第2の基準値以下の場合は、ペースト補給の必要有りと判断することにより、残量とセンサの受光量との間に単調な相関関係が成立しない特性のペーストを対象とする場合にあっても、塗膜形成ステージにおけるペーストの残量管理を適正に行って、ペーストの転写品質を安定させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態の電子部品実装装置の平面図

【図2】本発明の一実施の形態の電子部品実装装置に用いられるペースト転写ユニットの斜視図

【図3】本発明の一実施の形態の電子部品実装装置に用いられるペースト転写ユニットの構造説明図

【図4】本発明の一実施の形態のペースト転写装置の動作説明図

【図5】本発明の一実施の形態のペースト転写装置の動作説明図

【図6】本発明の一実施の形態のペースト転写装置におけるペースト供給要否判断の説明図

【発明を実施するための形態】

【0012】

次に本発明の実施の形態を図面を参照して説明する。まず図1、図2を参照して電子部品実装装置の構造を説明する。図1において、電子部品実装装置1の基台1aには、X方向(基板搬送方向)に基板搬送機構2が配設されている。基板搬送機構2は部品実装作業の対象となる基板3を搬送する。基板搬送機構2の両側に電子部品を供給する部品供給部が配設されており、一方側の部品供給部4Aには、テープに保持された電子部品を供給する複数のテープフィーダ6およびテープフィーダ6などの他のパーツフィーダと装着互換性を有するペースト転写ユニット7(ペースト転写装置)が、テープフィーダ6と並列して着脱自在に装着されている。ペースト転写ユニット7は、以下に説明する搭載ヘッド10に保持された電子部品に転写により塗布されるフラックス(ペースト)を、塗膜の状態で供給する機能を有するものである。他方側の部品供給部4Bには、電子部品を収納したトレイ5aを供給するトレイフィーダ5がセットされる。

【0013】

基台1aのX方向の1端部には、基板搬送機構2と直交するY方向にY軸テーブル8が配設されている。Y軸テーブル8には2基のX軸テーブル9A,9BがY方向の移動自在に結合されており、X軸テーブル9A,9Bには搭載ヘッド10が装着されている。X軸テーブル9A,Y軸テーブル8を駆動することにより、搭載ヘッド10は下部に装着されたノズル10a(図2参照)によって部品供給部4Aのテープフィーダ6から電子部品Pをピックアップし、基板搬送機構2に位置決め保持された基板3に移送搭載する。また同様にX軸テーブル9B,Y軸テーブル8を駆動することにより、搭載ヘッド10は部品供給部4Bのトレイフィーダ5に保持されたトレイ5aから電子部品Pをピックアップし、基板搬送機構2に位置決め保持された基板3に移送搭載する。

【0014】

X軸テーブル9A,9Bには搭載ヘッド10と一体的に移動する基板認識カメラ11が装備されており、搭載ヘッド10が基板3の上方に移動することにより、基板認識カメラ11もともに移動して基板3を撮像する。基台1aにおいてそれぞれの部品供給部4と基板搬送機構2との間には、部品認識カメラ12およびノズルストッカ13が配設されている。ノズルストッカ13は搭載ヘッド10に装着されるノズル10aを複数の部品種について収納しており、搭載ヘッド10をノズルストッカ13にアクセスさせて所定のノズル交換動作を実行させることにより、搭載ヘッド10におけるノズル10aを部品種に応じて交換することができる。

【0015】

電子部品Pを保持した搭載ヘッド10を部品認識カメラ12の上方でX方向に相対移動させることにより、部品認識カメラ12は電子部品Pの画像を下方から読み取り、これにより搭載ヘッド10に保持された状態における電子部品Pの種類や形状が認識される。搭載ヘッド10による電子部品Pの搭載動作においては、基板認識カメラ11による基板認識結果と、部品認識カメラ12による部品認識結果を加味して基板3における搭載位置の補正が行われる。

【0016】

次に図3,図4を参照して、ペースト転写ユニット7の構造を説明する。図3に示すように、ペースト転写ユニット7は長尺形状のベース部20に以下に説明する各部を設けた構成となっており、ベース部20は部品供給部4Aに設けられたフィーダベース16(図3(a)参照)にY方向に長手方向を合わせて、搭載ヘッド10のアクセス方向(矢印a)の反対側から着脱自在に装着される。なお本明細書においては、搭載ヘッド10のアクセス側を前側とし、その反対方向を後側と定義している。

【0017】

ペースト転写ユニット7は他のテープフィーダ6と同様にフィーダベース16と係合してベース部20を固定するための係合部20aが設けられており、さらに係合部20aから後方にはハンドル21が突出して設けられている。ペースト転写ユニット7をフィーダベース16に装着する際には、ベース部20の下面側をフィーダベース16の上面に沿わせ、ハンドル21を把持して前方に押し込むことにより、係合部20aがフィーダベース16の後端部に係合し、これによりベース部20は所定位置に装着される。

【0018】

ベース部20の上面にはガイドレール22が長手方向に配設されており、ガイドレール22にスライド自在に嵌着したスライダ23は塗膜形成ステージ24の下面に固着されている。図3に示すように、塗膜形成ステージ24の下面に結合されたナット34には送りねじ32が螺号しており、送りねじ32はベース部20の後端部側に配置されたモータ31によって回転駆動される。したがってモータ31を駆動することにより、塗膜形成ステージ24はベース部20の上面において長手方向に往復動する。

【0019】

すなわち、ガイドレール22、スライダ23、ナット34、送りねじ32、モータ31は、塗膜形成ステージ24をベース部20に対して長手方向に往復動させるステージ駆動手段となっている。このスキージ駆動手段は、作業者の安全を確保するため安全カバー33で覆われている。ここで、ステージ駆動手段の駆動源としてのモータ31を搭載ヘッド10のアクセス方向の反対側に配置した構成となっており、これにより、搭載ヘッド10による部品搭載動作における搭載ヘッド10のペースト転写ユニット7へのアクセスが阻害されることがない。

【0020】

塗膜形成ステージ24は矩形状部材の上面側に底面が平滑な凹部を形成した構造であり、この凹部の底面はフラックス25の塗膜を形成するための塗膜形成面24aとなっている。そして、塗膜形成面24aの前側の端部には、搭載ヘッド10に保持された電子部品Pにフラックス25の塗膜を転写する転写エリア26が設定されている。ここで、転写エリア26のサイズは、搭載ヘッド10の複数(ここでは8個)のノズル10aに保持された複数の電子部品Pに対して、一括してフラックス25を転写することができるように設定されている。このとき、塗膜形成ステージ24は矩形形状であることから、塗膜形成ステージ24の幅寸法に対して極力大きな転写エリア26を設定することができ、ペースト転写ユニット7の全体幅を極力小さくすることが可能となっている。

【0021】

塗膜形成ステージ24の上方において、転写エリア26の後方であって搭載ヘッド10との干渉が生じない位置には、成膜スキージユニット28および掻寄せユニット29が配置されており、さらに成膜スキージユニット28および掻寄せユニット29の間には、ペースト供給シリンジ30のニードル30aが挿入配置されている。成膜スキージユニット28は、ベース部20に立設されたブラケット27によって保持されており、これにより、ベース部20に対して水平方向の位置が固定された形態となっている。

【0022】

成膜スキージユニット28の詳細構造について、図3(a)、(b)を参照して説明する。なお図3(b)は、図3(a)におけるA断面を示している。図3(a)において、成膜スキージユニット28は、下方に延出して下端部が塗膜形成面24aとの間に膜形成隙間g(図4(a)参照)を保って配設されたスキージ28aを備えており、スキージ28aは連結部材35に結合されている。連結部材35はブラケット27にスライドユニット37を介して装着されており、したがってスキージ28aはブラケット27に対して上下動自在となっている。

【0023】

塗膜形成面24aにフラックス25が供給された状態の塗膜形成ステージ24を前述のステージ駆動手段によってY方向に水平移動させることにより、スキージ28aは塗膜形成面24aにおいてフラックス25を延展して膜形成隙間gに応じた厚みの塗膜を形成する。そして塗膜形成後の塗膜形成ステージ24を搭載ヘッド10によるアクセス方向側へ移動させることにより、図3に示すように、フラックス25の塗膜が形成された転写エリア26を搭載ヘッド10によるペーストの転写動作位置に位置させることができる。

【0024】

掻寄せユニット29は下方に延出したスクレーパ29aを備えている。スクレーパ29aは下方に付勢されて、塗膜形成ステージ24の高さ位置に関わらず常に塗膜形成面24aに当接した状態にある。塗膜形成ステージ24をステージ駆動手段によってY方向に往復動させることにより、スクレーパ29aは塗膜形成ステージ24上のフラックス25を掻き寄せる。

【0025】

塗膜形成ステージ24の上方には、反射式の光センサ14が、スキージ28aとスクレーパ29aとの間に検出光軸14aによる検出方向を塗膜形成面24aに向けて配設されている。光センサ14は検出光を塗膜形成面24aに照射し、その反射光を受光する。この受光信号を検出処理部15によって検出処理することにより、塗膜形成面24aにおけるフラックス25の残量を検出する。そしてこの検出結果を制御・駆動ユニット45が受信することにより、フラックス25の補給の要否を判断する。

【0026】

したがって、光センサ14、検出処理部15および制御・駆動ユニット45は、スキージ28aとスクレーパ29aとの間に検出方向を塗膜形成面24aに向けて配設された光センサ14によってペーストであるフラックス25の残量を検出して補給の要否を判断するペースト残量検出手段を構成する。このペースト残量検出手段は、後述するように、スクレーパ29aによるフラックス25の掻取り動作に際し、塗膜形成ステージ24が移動開始した後に光センサ14によってフラックス25を検出するようになっている。そしてペースト残量検出手段によりフラックス25の補給が必要と判断された場合には、ペースト供給シリンジ30およびニードル30aより成るペースト供給手段によって、塗膜形成ステージ24にフラックス25を供給する。

【0027】

連結部材35には上下方向に配設された昇降部材36が結合されており、ベース部20の内部に貫入した昇降部材36の下端部には、カムフォロア38が結合されている。ベース部20の内部にはモータ40が水平姿勢で配設されており、モータ40の回転軸に結合された円板カム39は、カムフォロア38に当接している。この状態でモータ40を回転駆動することにより、昇降部材36は円板カム39のカム特性にしたがって昇降し、これによりスキージ28aは塗膜形成面24aに対して昇降する。

【0028】

すなわち、昇降部材36、カムフォロア38、円板カム39、モータ40はスキージ28aの上下方向の位置を調整するスキージ位置調整手段となっており、後述する成膜動作において、スキージ28aの上下方向の位置を調整して、スキージ28aの下端部と塗膜形成面24aとの間の膜形成隙間を変更することができ、これにより塗膜形成面24aにおけるフラックス25の塗膜の厚さが可変となっている。なお、スキージ位置調整手段として、ここではカムフォロア38と円板カム39とを組み合わせたカム機構を採用しているが、昇降部材36を任意に昇降させることが可能な直動機構であれば、カム機構以外の駆動方式を用いることができる。

【0029】

図3(a)に示すように、ベース部20の下面側に設けられた係合部20aには、ユニット側接続部41を構成するエアカプラ41a、電気コネクタ41bが設けられており、エアカプラ41a、電気コネクタ41bは、それぞれエア配管、電気配線によってペースト転写ユニット7に内蔵された制御・駆動ユニット45に接続されている。制御・駆動ユニット45は、ステージ駆動手段の駆動源であるモータ31や成膜スキージユニット28の駆動源であるモータ40の制御・駆動、ペースト供給シリンジ30からフラックス25を吐出させるための圧空の供給や制御、さらに光センサ14、検出処理部15による塗膜形成面24aにおけるフラックス25の補給要否の判断を行う機能を有している。

【0030】

フィーダベース16の後端部には、エアカプラ42a、電気コネクタ42bより成るベース側接続部42を備えており、エアカプラ42a、電気コネクタ42bは、それぞれエア配管、電気配線によって制御・電源部43、圧空供給源44と接続されている。ペースト転写ユニット7をフィーダベース16に沿って前方にスライドさせて装着した状態では、ユニット側接続部41はベース側接続部42に嵌合する。これにより制御・電源部43が制御・駆動ユニット45と電気的に接続され、さらに制御・駆動ユニット45には圧空供給源44から圧空が供給可能となる。そしてペースト転写ユニット7を後方へスライドさせることによりこれらの接続が遮断される。

【0031】

すなわちペースト転写ユニット7は、フィーダベース16に設けられたベース側接続部42と接続され、制御信号の伝達や動力の供給を行うユニット側接続部41を備えた構成となっている。これによりペースト転写ユニット7のフィーダベース16への装着動作のみで、別途接続作業を行うことなく、制御・駆動ユニット45には制御・電源部43からの制御信号の伝達および駆動電力の供給がなされ、また圧空供給源44からは駆動用の圧空が制御・駆動ユニット45に対して供給される。

【0032】

次に図4、図5を参照して、ペースト転写ユニット7によって行われる成膜動作および掻寄せ動作について説明する。まず図4(a)は、塗膜形成ステージ24が後退位置にあって、成膜動作の開始前にスキージ28a、スクレーパ29aが塗膜形成面24aにおいて成膜開始側の端部(この例では右端部)に位置し、スキージ28a、スクレーパ29aの間にニードル30aを介してフラックス25が供給された状態を示している。成膜動作の開始に際してはスキージ28aの下端部と塗膜形成面24aとの間の膜形成隙間gを、電子部品Pのバンプにフラックス25を転写するのに適正な膜厚tに設定する。

【0033】

次いで、ステージ移動手段を駆動して、図4(b)に示すように、塗膜形成ステージ24を前進させる(矢印b)。これにより、塗膜形成面24a上においてフラックス25がスキージ28aによって延展され、塗膜形成面24aには膜厚tの塗膜が形成される。そして図4(c)に示すように、複数のノズル10aに電子部品Pを保持した搭載ヘッド10が塗膜形成ステージ24上に移動し、ここでノズル10aを昇降させて(矢印c)転写動作を行うことにより、電子部品Pのバンプにはフラックス25が転写により塗布される。

【0034】

この後、フラックス25の掻寄せ動作が行われる。すなわち、図4(d)に示すように、スキージ28aを上昇(矢印d)させた状態で、塗膜形成ステージ24を後退させる(矢印e)。これにより、塗膜形成面24a上に存在するフラックス25はスクレーパ29aによって一方側に掻き寄せられ、スキージ28aとスクレーパ29aとの間に溜められ、これにより図4(a)に示す状態に戻る。そしてこの後、成膜動作と掻寄せ動作が同様に反復して実行される。

【0035】

図5は、図4に示す成膜動作および掻寄せ動作を反復する過程において実行される光センサ14によるフラックス25の検出方法を示すものである。図5(a)は、図4(c)に示す状態、すなわち塗膜形成面24aのフラックス25を電子部品Pに転写した後、スクレーパ29aによるフラックス25の掻寄せ動作を開始する前の状態を示している。この状態において、塗膜形成面24aに十分なフラックス25の残量が存在する場合には、成膜動作によってスキージ28aによって延展されずに押しのけられたフラックス25が、スキージ28aのスキージング方向の側面に付着して盛り上がった状態にある。

【0036】

この状態で掻き寄せ動作を開始する際には、まず図5(b)に示すように、スキージ28aを上昇させる(矢印f)。このとき、スキージ28aの側面に付着していたフラックス25もともに付着状態で上昇する。この後、図5(c)に示すように、塗膜形成ステージ24を後退方向(矢印g)に移動させることにより、スキージ28aに付着状態のフラックス25が塗膜形成ステージ24の移動によってスキージ28aへの付着状態から離脱する。離脱したフラックス25は、塗膜形成面24a上でフラックス25が部分的に上方に凸出した形状の凸状部25aを形成する。

【0037】

そしてこの凸状部25aは、光センサ14によって検出される。すなわち光センサ14から投射された検査光は凸状部25aによって反射され、その反射光を光センサ14が受光して出力される受光信号を検出処理部15が検出処理することにより、フラックス25の残量が検出される。ここでは、光センサ14が受光する反射光の受光量に基づいて塗膜形成面24aにおけるフラックス25の残量を推定し、フラックス25の補給の要否を判断するようにしている。本実施の形態においては、このペースト残量検出は、スクレーパ29aによるフラックス25の掻寄せ動作に際し、塗膜形成ステージ24が移動開始した後に光センサ14によってフラックス25を検出することにより行われる。そして光センサ14によるフラックス25の検出は、予め検出エリアAとして塗膜形成面24aに設定された範囲を検出光軸14aが走査する時間内においてのみ行うようにしている。

【0038】

このように、塗膜形成面24aにおいて検出対象となる検出エリアAを限定することは、以下のような技術的意義を有している。すなわち、ペースト転写ユニット7において転写対象となるペーストの種類はフラックス25に限定されず、例えばクリーム半田なども対象となる。ところがフラックス25が半透明体であるのに対し、クリーム半田には半田粒子が含有されているため灰色を呈しており、光センサ14の検出対象とする場合の光反射特性が大きく異なる。例えば、フラックス25の場合には、盛り上がった形状の凸状部25aを形成している場合においてのみフラックス25が検出される。これに対し、クリーム半田の場合には、塗膜形成面24aの表面に薄い塗膜状態で存在している場合にあっても光センサ14によって検出される。

【0039】

本実施の形態においては、ペーストの検出目的は残量が適正で補給を要するか否かを判断するためであることから、単なる薄膜状態で存在するペーストが検出された結果、補給不要と判断される事態を排除する必要がある。このため、ここでは図5(c)に示すように、ペーストが単なる薄膜状態で存在すると推定される範囲を光センサ14による検出対象から除外し、凸状部25aが存在する可能性のある検出エリアAのみを監視対象としている。この検出エリアAは、ペースト転写ユニット7において実際に対象となるペーストについて転写動作を反復して試行した結果に基づき設定される。

【0040】

次に図6を参照して、光センサ14による反射光の受光量に基づいて行われるフラックス25(ペースト)補給要否判断について説明する。この判断処理は制御・駆動ユニット45の制御処理機能によって行われ、制御・駆動ユニット45は検出処理部15によって検出処理された結果を受信して、所定の判断アルゴリズムに基づきフラックス25の補給要否を判断する。

【0041】

図6において、ペースト残量区分欄50は、図5(c)に示す掻寄せ動作の開始時点における塗膜形成面24a上のフラックス25の残留状態を「適正」、「過小」、「過多」の3つに区分し、それぞれの状態におけるペースト補給の要否を対応させたものである。区分欄50aではフラックス25は適正量が残留しており、補給は不要であり、区分欄50bではフラックス25は塗膜形成面24a上に膜状で存在しているのみであり、残留が過小で補給を必要とする。また区分欄50cではフラックス25は適正量を超えた量が残留しており、この場合にも補給は不要である。

【0042】

受光量欄51は、上述の区分欄50a、50b、50cにおけるフラックス25の残留状態に対応した光センサ14の受光量範囲を示している。受光量範囲51aは、区分欄50aに示すようにフラックス25の残留量が適正量である場合に、光センサ14が受光する受光量の範囲を示している。すなわち、この場合には光センサから投光された検出光はフラックス25の表面で乱反射されるため、光センサ14が受光する反射光の受光量は少なくなり、この状態における受光量範囲は第1の基準値L1未満となる。ここで第1の基準値L1は、フラックス25の残量が適正である場合の受光量の上限値として設定される基準値であり、実際の装置において計測した実測値が用いられる。

【0043】

受光量範囲51bは、区分欄50bに示すようにフラックス25の残留量が過小で補給を必要とする場合に、光センサ14が受光する受光量の範囲を示している。すなわち、この場合にはフラックス25の残量が少なく塗膜形成面24a上で膜状に存在するのみであるため、光センサから投光された検出光はフラックス25を透過して塗膜形成面24aの表面で正反射され、この正反射光が光センサ14によって受光される。このため、光センサ14が受光する反射光の受光量は大きくなり、この状態における受光量範囲は第1の基準値L1以上となる。

【0044】

受光量範囲51cは、区分欄50cに示すようにフラックス25の残留量が過大である場合に、光センサ14が受光する受光量の範囲を示している。すなわち、この場合には光センサから投光された検出光はフラックス25の表面で乱反射されるものの、光センサ14からフラックス25の表面までの距離Dが小さいため、光センサ14が受光する反射光の受光量は大きくなり、この状態における受光量範囲は第2の基準値L2を超えた範囲となる。ここで第2の基準値L2は、フラックス25の残量が過多である場合の受光量の下限値として設定される基準値であり、実際の装置において計測した実測値が用いられる。

【0045】

装置稼働時においてフラックス25の補給が必要とされるのは、区分欄50bに対応する受光量範囲51bの場合である。すなわち、光センサ14、検出処理部15および制御・駆動ユニット45より構成されるペースト残量検出手段は、光センサ14によるフラックス25からの反射光の受光量が、フラックス25の残量が適正である場合の受光量の上限値を示す第1の基準値L1以上であって、かつフラックス25の残量が過多である場合の受光量の下限値を示す第2の基準値L2以下の場合には、ペースト補給の必要有りと判断する。

【0046】

上記説明したように、本実施の形態に示す電子部品実装装置および電子部品実装装置におけるペースト転写方法においては、塗膜形成ステージ24の往復動により塗膜を形成するスキージ28aと、塗膜形成面24a上のフラックス25を掻き寄せるスクレーパ29aとを備えた構成において、スキージ28aとスクレーパ29aとの間に検出方向を塗膜形成面24aに向けて配設された光センサ14によってフラックス25の残量を検出して補給の要否を判断するペースト残量検出手段を備え、補給要否の判断に際し、光センサ14によるフラックス25からの反射光の受光量が、残量が適正である場合の受光量の上限値を示す第1の基準値L1以上であって、かつ残量が過多である場合の受光量の下限値を示す第2の基準値L2以下の場合にペースト補給の必要有りと判断するようにしたものである。これにより、残量と受光量との間に単調な相関関係が成立しない特性のペーストを対象とする場合にあっても、塗膜形成ステージ24におけるペーストの残量管理を適正に行って、ペーストの転写品質を安定させることができる。

【産業上の利用可能性】

【0047】

本発明の電子部品実装装置および電子部品実装装置におけるペースト転写方法は、塗膜形成ステージにおけるペーストの残量管理を適正に行って、ペーストの転写品質を安定させることができるという効果を有し、搭載前にペーストの供給を必要とする電子部品を基板に実装する分野において有用である。

【符号の説明】

【0048】

1 電子部品実装装置

3 基板

4A、4B 部品供給部

6 テープフィーダ

7 ペースト転写ユニット

10 搭載ヘッド

24 塗膜形成ステージ

24a 塗膜形成面

25 フラックス(ペースト)

26 転写エリア

28a スキージ

29a スクレーパ

30 ペースト供給シリンジ

P 電子部品

L1 第1の基準値

L2 第2の基準値

【特許請求の範囲】

【請求項1】

部品供給部から搭載ヘッドによって電子部品を取り出して基板に移送搭載する電子部品実装装置であって、

前記搭載ヘッドに保持された電子部品に転写により塗布されるペーストを塗膜の状態で供給するペースト転写装置を備え、前記ペースト転写装置は、

上面に前記塗膜を形成するための塗膜形成面が形成された塗膜形成ステージと、

前記塗膜形成ステージを移動させるステージ駆動手段と、

前記塗膜形成面との間に膜形成隙間を保って配設され、前記塗膜形成ステージの移動によりペーストの塗膜を形成するスキージと、

前記塗膜形成面に当接し、塗膜形成ステージの移動によりペーストを掻き寄せるスクレーパと、

前記スキージと前記スクレーパとの間に検出方向を前記塗膜形成面に向けて配設された反射型の光センサによって前記ペーストの残量を検出して補給の要否を判断するペースト残量検出手段とを備え、

前記ペースト残量検出手段は、前記光センサによる前記ペーストからの反射光の受光量が、ペーストの残量が適正である場合の受光量の上限値を示す第1の基準値以上であって、かつペーストの残量が過多である場合の受光量の下限値を示す第2の基準値以下の場合は、ペースト補給の必要有りと判断することを特徴とする電子部品実装装置。

【請求項2】

部品供給部から搭載ヘッドによって電子部品を取り出して基板に移送搭載する電子部品実装装置に装備されたペースト転写装置によって、前記搭載ヘッドに保持された電子部品に転写により塗布されるペーストを塗膜の状態で供給する電子部品実装装置におけるペースト転写方法であって、

前記ペースト転写装置は、上面に前記塗膜を形成するための塗膜形成面が形成された塗膜形成ステージと、前記塗膜形成ステージを移動させるステージ駆動手段と、前記塗膜形成面との間に膜形成隙間を保って配設され、前記塗膜形成ステージの移動によりペーストの塗膜を形成するスキージと、前記塗膜形成面に当接し、塗膜形成ステージの移動によりペーストを掻き寄せるスクレーパと、前記スキージと前記スクレーパとの間に検出方向を前記塗膜形成面に向けて配設された反射型の光センサによって前記ペーストの残量を検出して補給の要否を判断するペースト残量検出手段を備え、

前記ペースト残量検出手段は、前記光センサによる前記ペーストからの反射光の受光量が、ペーストの残量が適正である場合の受光量の上限値を示す第1の基準値以上であって、かつペーストの残量が過多である場合の受光量の下限値を示す第2の基準値以下の場合は、ペースト補給の必要有りと判断することを特徴とする電子部品実装装置におけるペースト転写方法。

【請求項1】

部品供給部から搭載ヘッドによって電子部品を取り出して基板に移送搭載する電子部品実装装置であって、

前記搭載ヘッドに保持された電子部品に転写により塗布されるペーストを塗膜の状態で供給するペースト転写装置を備え、前記ペースト転写装置は、

上面に前記塗膜を形成するための塗膜形成面が形成された塗膜形成ステージと、

前記塗膜形成ステージを移動させるステージ駆動手段と、

前記塗膜形成面との間に膜形成隙間を保って配設され、前記塗膜形成ステージの移動によりペーストの塗膜を形成するスキージと、

前記塗膜形成面に当接し、塗膜形成ステージの移動によりペーストを掻き寄せるスクレーパと、

前記スキージと前記スクレーパとの間に検出方向を前記塗膜形成面に向けて配設された反射型の光センサによって前記ペーストの残量を検出して補給の要否を判断するペースト残量検出手段とを備え、

前記ペースト残量検出手段は、前記光センサによる前記ペーストからの反射光の受光量が、ペーストの残量が適正である場合の受光量の上限値を示す第1の基準値以上であって、かつペーストの残量が過多である場合の受光量の下限値を示す第2の基準値以下の場合は、ペースト補給の必要有りと判断することを特徴とする電子部品実装装置。

【請求項2】

部品供給部から搭載ヘッドによって電子部品を取り出して基板に移送搭載する電子部品実装装置に装備されたペースト転写装置によって、前記搭載ヘッドに保持された電子部品に転写により塗布されるペーストを塗膜の状態で供給する電子部品実装装置におけるペースト転写方法であって、

前記ペースト転写装置は、上面に前記塗膜を形成するための塗膜形成面が形成された塗膜形成ステージと、前記塗膜形成ステージを移動させるステージ駆動手段と、前記塗膜形成面との間に膜形成隙間を保って配設され、前記塗膜形成ステージの移動によりペーストの塗膜を形成するスキージと、前記塗膜形成面に当接し、塗膜形成ステージの移動によりペーストを掻き寄せるスクレーパと、前記スキージと前記スクレーパとの間に検出方向を前記塗膜形成面に向けて配設された反射型の光センサによって前記ペーストの残量を検出して補給の要否を判断するペースト残量検出手段を備え、

前記ペースト残量検出手段は、前記光センサによる前記ペーストからの反射光の受光量が、ペーストの残量が適正である場合の受光量の上限値を示す第1の基準値以上であって、かつペーストの残量が過多である場合の受光量の下限値を示す第2の基準値以下の場合は、ペースト補給の必要有りと判断することを特徴とする電子部品実装装置におけるペースト転写方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−74005(P2013−74005A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210365(P2011−210365)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]