電子部品搭載用パッケージ及び電子部品パッケージ並びにそれらの製造方法

【課題】優れた放熱性能を有する電子部品搭載用パッケージ及び前記電子部品搭載用パッケージに複数の電子部品を搭載した電子部品パッケージ、並びにそれらの製造方法を提供すること。

【解決手段】本電子部品搭載用パッケージは、導電体からなる細長状部が複数並設された電子部品搭載部と、放熱板と、前記電子部品搭載部と前記放熱板とを埋設する樹脂部と、を有し、前記放熱板上に前記電子部品搭載部が配置され、前記樹脂部上面から、前記細長状部上面が露出している。

【解決手段】本電子部品搭載用パッケージは、導電体からなる細長状部が複数並設された電子部品搭載部と、放熱板と、前記電子部品搭載部と前記放熱板とを埋設する樹脂部と、を有し、前記放熱板上に前記電子部品搭載部が配置され、前記樹脂部上面から、前記細長状部上面が露出している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の電子部品を搭載可能な電子部品搭載用パッケージ及び前記電子部品搭載用パッケージに複数の電子部品を搭載した電子部品パッケージ、並びにそれらの製造方法に関する。

【背景技術】

【0002】

近年、光源として低消費電力で長寿命である発光ダイオード(以降、LEDとする)が注目されている。例えば、複数のLEDを搭載したLEDモジュールが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−134992号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、LEDモジュールに搭載するLEDの個数が増えるほど、LED発光時の発熱が大きくなるため、効率の良い放熱構造が必要となる。しかしながら、従来のLEDモジュールでは、効率の良い放熱構造が提案されていないため、多数のLEDを搭載した際に発する熱を効率よく放熱することはできない。

【0005】

本発明は、上記の点に鑑みてなされたものであり、優れた放熱性能を有する電子部品搭載用パッケージ及び前記電子部品搭載用パッケージに複数の電子部品を搭載した電子部品パッケージ、並びにそれらの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

本電子部品搭載用パッケージは、導電体からなる細長状部が複数並設された電子部品搭載部と、放熱板と、前記電子部品搭載部と前記放熱板とを埋設する樹脂部と、を有し、前記放熱板上に前記電子部品搭載部が配置され、前記樹脂部上面から、前記細長状部上面が露出していることを要件とする。

【0007】

本電子部品搭載用パッケージの製造方法は、金属板を加工し、細長状部が複数並設された電子部品搭載部を形成する工程と、放熱板上に前記電子部品搭載部を配置する工程と、前記電子部品搭載部と前記放熱板とを樹脂中に埋設し、樹脂部を形成する工程と、を有し、前記樹脂部を形成する工程において、前記樹脂部上面から、前記細長状部上面を露出させることを要件とする。

【発明の効果】

【0008】

開示の技術によれば、優れた放熱性能を有する電子部品搭載用パッケージ及び前記電子部品搭載用パッケージに複数の電子部品を搭載した電子部品パッケージ、並びにそれらの製造方法を提供できる。

【図面の簡単な説明】

【0009】

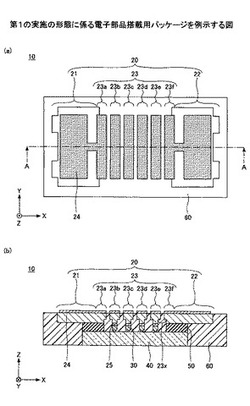

【図1】第1の実施の形態に係る電子部品搭載用パッケージを例示する図である。

【図2】第1の実施の形態に係る電子部品パッケージを例示する図である。

【図3】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その1)である。

【図4】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その2)である。

【図5】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その3)である。

【図6】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その4)である。

【図7】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その5)である。

【図8】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その6)である。

【図9】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その7)である。

【図10】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その8)である。

【図11】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その9)である。

【図12】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その10)である。

【図13】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その11)である。

【図14】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その12)である。

【図15】第2の実施の形態に係る電子部品搭載用パッケージを例示する図である。

【図16】第3の実施の形態に係る電子部品搭載用パッケージを例示する図である。

【図17】第4の実施の形態に係る電子部品搭載用パッケージを例示する図である。

【図18】LEDモジュールを搭載したLED実装基板を例示する図(その1)である。

【図19】LEDモジュールを搭載したLED実装基板を例示する図(その2)である。

【図20】図18に示すLED実装基板を用いた電球型照明を例示する図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して発明を実施するための形態について説明する。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0011】

〈第1の実施の形態〉

[第1の実施の形態に係る電子部品搭載用パッケージの構造]

まず、第1の実施の形態に係る電子部品搭載用パッケージの構造について説明する。図1は、第1の実施の形態に係る電子部品搭載用パッケージを例示する図であり、図1(a)は平面図、図1(b)は図1(a)のA−A線に沿う断面図である。図1を参照するに、電子部品搭載用パッケージ10は、大略すると、リードフレーム20と、バンプ30と、放熱板40と、接合部50と、樹脂部60とを有する。なお、便宜上、図1(a)のめっき膜24を梨地模様で示している(他の図においても同様の場合がある)。

【0012】

リードフレーム20は、例えば、薄い金属板にプレス加工やエッチング加工等を施して形成された導電性基材であり、第1電極部21と、第2電極部22と、電子部品搭載部23とを有する。リードフレーム20の材料としては、例えば、銅(Cu)や銅合金、42アロイ(FeとNiとの合金)等を用いることができる。リードフレーム20の厚さは、例えば、100μm(100〜250μm程度)とすることができる。

【0013】

第1電極部21及び第2電極部22は、例えば、電子部品搭載用パッケージ10の外部に配置される電源や駆動回路等に接続される部分である。電子部品搭載部23は、第1電極部21と第2電極部22とに挟まれるように、互いに電気的に独立した細長状部23a〜23fが所定の間隔で並設された部分である。

【0014】

第1電極部21は、細長状部の配列方向(X方向)の一端に配置された細長状部23aと電気的に接続されている。第2電極部22は、細長状部の配列方向(X方向)の他端に配置された細長状部23fと電気的に接続されている。本実施の形態では、細長状部23aは第1電極部21の一端部であり、細長状部23fは第2電極部22の一端部である。つまり、第1電極部21と細長状部23aとは一体的に形成され、第2電極部22と細長状部23fとは一体的に形成されている。

【0015】

なお、後述のように、第1電極部21及び第2電極部22は、必ずしも電子部品搭載部23の両側に配置する必要はなく、金属板を所定の形状に加工し、第1電極部21及び第2電極部22を電子部品搭載部23の何れか一方の側に配置してもよい。

【0016】

電子部品搭載部23は、細長状部の長手方向(Y方向)に沿って隣接する細長状部間に複数の電子部品を並列に搭載可能とされている。例えば、隣接する細長状部23aと23bとの間に細長状部の長手方向に沿って複数の電子部品を並列に搭載可能とされている。隣接する細長状部23bと23cとの間、隣接する細長状部23cと23dとの間、隣接する細長状部23dと23eとの間、及び隣接する細長状部23eと23fとの間についても同様である。

【0017】

又、細長状部の配列方向(X方向)に沿って隣接する細長状部間に複数の電子部品を直列に搭載可能とされている。例えば、隣接する細長状部23aと23bとの間、隣接する細長状部23bと23cとの間、隣接する細長状部23cと23dとの間、隣接する細長状部23dと23eとの間、及び隣接する細長状部23eと23fとの間に、電子部品(この場合には5個の電子部品)を直列に搭載可能とされている。

【0018】

細長状部23a〜23fは、例えば、平面視して長尺状又は長方形状の金属板からなり、各細長状部の長辺同士が対向するように、所定の間隔で配置されている。細長状部23a〜23fの各長辺及び各短辺の長さ並びに隣接する細長状部の間の間隔の一例を挙げると、長辺が10mm(5〜10mm程度)、短辺が1mm(1〜5mm程度)、間隔が60μm(50〜100μm程度)である。

【0019】

第1電極部21及び第2電極部22のそれぞれの一方の面の一部、及び細長状部23a〜23fのそれぞれの一方の面の全部には、めっき膜24が形成されている。又、細長状部23b〜23eのそれぞれの他方の面の全部には、めっき膜25が形成されている。めっき膜24及び25を形成する目的は、それぞれの部分に接続される部材等との接続信頼性を向上させるためである。

【0020】

なお、リードフレーム20の一方の面のめっき膜24が形成されていない領域を、ソルダーレジスト等の絶縁材料で被覆してもよい。この場合、ソルダーレジスト等の絶縁材料として、発光素子の照射する光の反射率を上げるため、酸化チタン等のフィラーを含有させた白色の材料を用いると好適である。

【0021】

めっき膜24及び25としては、それぞれ、例えば、Ni又はNi合金/Au又はAu合金膜、Ni又はNi合金/Pd又はPd合金/Au又はAu合金膜、Ni又はNi合金/Pd又はPd合金/Ag又はAg合金/Au又はAu合金膜、Ag又はAg合金膜、Ni又はNi合金/Ag又はAg合金膜、Ni又はNi合金/Pd又はPd合金/Ag又はAg合金膜等を用いることができる。なお、『AA/BB膜』は、AA膜とBB膜とが対象部分にこの順番で積層形成されていることを意味している(3層以上の場合も同様)。

【0022】

めっき膜24及び25のうち、Au又はAu合金膜、Ag又はAg合金膜の膜厚は、0.1μm以上とすることが好ましい。めっき膜24及び25のうち、Pd又はPd合金膜の膜厚は、0.005μm以上とすることが好ましい。めっき膜24及び25のうち、Ni又はNi合金膜の膜厚は、0.5μm以上とすることが好ましい。

【0023】

細長状部23b〜23eのそれぞれの他方の面側には、段差部23xが形成されている。段差部23xを形成することにより、樹脂部60の材料である絶縁性樹脂等が段差部23xに入り込むため、アンカー効果によりリードフレーム20と樹脂部60との密着性を向上できる。

【0024】

細長状部23b〜23eのそれぞれの他方の面のめっき膜25上には、それぞれの長手方向に反って複数のバンプ30が形成されている。複数のバンプ30は、リードフレーム20に電子部品が搭載された際に、電子部品の発する熱を放熱板40に伝達するために設けられている。

【0025】

各バンプ30の平面形状は、例えば円形とすることができ、その場合の径は、例えば、10〜250μm程度とすることができる。各バンプ30の放熱板40側には小径の突起部が形成されており、突起部の先端が放熱板40の一方の面と密着している。突起部も含めたバンプ30の高さは、例えば、50〜100μm程度とすることができる。各バンプ30の材料としては、熱伝導率の良い材料を用いることが好ましく、例えば、銅(Cu)や金(Au)等を用いることができる。

【0026】

放熱板40は、電子部品搭載部23と平面視において重複する位置に配置され、接合部50を介して、第1電極部21及び第2電極部22のそれぞれの他方の面に接合されている。つまり、放熱板40上に電子部品搭載部23が配置されている。

【0027】

放熱板40の材料としては、熱伝導率の良い材料を用いることが好ましく、例えば、アルミナ(Al2O3)、窒化アルミニウム(AlN)等のセラミックや、表面が酸化膜(SiO2)等の絶縁膜で被覆されたシリコン(Si)等を用いることができる。放熱板40の厚さは、例えば、300μm(100〜500μm程度)とすることができる。但し、特に放熱性を必要とする場合には、数mm程度の厚さとしてもよい。接合部50の材料としては、例えば、エポキシ系やシリコーン系の絶縁性樹脂等の接着剤を用いることができる。

【0028】

リードフレーム20、バンプ30、放熱板40、及び接合部50は、樹脂部60に埋設されている。但し、リードフレーム20の一方の面(めっき膜24が形成されている面)、及び放熱板40の他方の面(バンプ30と接していない側の面)は、樹脂部60から露出している。

【0029】

つまり、細長状部23a〜23fの細長状部間に樹脂部60が充填され、細長状部23a〜23fの上面が樹脂部60の上面から露出しており、細長状部23a〜23fの側面が樹脂部60で被覆されている。又、放熱板40の側面が樹脂部60で被覆されており、放熱板40の下面が樹脂部60の下面から露出している。又、樹脂部60の上面と細長状部23a〜23fの上面とを面一に形成し、樹脂部60の下面と放熱板40の下面とを面一に形成することができる。なお、めっき膜24は極薄であるため、めっき膜24の厚さは無視できる。

【0030】

樹脂部60の材料としては、例えば、エポキシ系やシリコーン系の絶縁性樹脂等を用いることができる。樹脂部60は、アルミナ等のフィラーを含有しても構わない。なお、電子部品としてLED等の発光素子を搭載する場合には、発光素子の照射する光の反射率を上げるため、酸化チタン等のフィラーを含有させ、樹脂部60を白色にすると好適である。なお、酸化チタンに代えて、TiO2やBaSO4等の顔料を使用して樹脂部60を白色にしてもよい。

【0031】

図2は、第1の実施の形態に係る電子部品パッケージを例示する図であり、図2(a)は平面図、図2(b)は図2(a)のA−A線に沿う断面図である。但し、図2(a)において、図2(b)に示す封止樹脂120は省略されている。

【0032】

図2を参照するに、電子部品パッケージ100は、電子部品搭載用パッケージ10の隣接する細長状部間に複数の電子部品110を縦横に搭載し、封止樹脂120により封止したものである。但し、封止樹脂120は、第1電極部21及び第2電極部22のそれぞれの一部を露出するように形成されている。

【0033】

電子部品110としては、発光素子を用いることができる。発光素子としては、例えば、一端側にアノード端子、他端側にカソード端子が形成されたLEDを用いることができる。但し、発光素子はLEDには限定されず、例えば、面発光型レーザ等を用いてもよい。封止樹脂120としては、例えば、エポキシ系やシリコーン系等の絶縁性樹脂に蛍光体を含有させた樹脂を用いることができる。

【0034】

以降、電子部品110がLEDであり電子部品パッケージ100がLEDモジュールである場合を例にして説明を行う(電子部品110をLED110、電子部品パッケージ100をLEDモジュール100と称する場合がある)。

【0035】

電子部品搭載部23に搭載されるLED110の寸法の一例を挙げると、平面視において、縦0.3mm(Y方向)×横0.3mm(X方向)、縦1.0mm(Y方向)×横1.0mm(X方向)、縦1.5mm(Y方向)×横1.5mm(X方向)等である。

【0036】

各LED110には、一方の電極端子となるバンプ110aと、他方の電極端子となるバンプ110bが形成されている。各LED110のバンプ110a又は110bの何れか一方がアノード端子であり、他方がカソード端子である。バンプ110a及び110bは、例えば、隣接する細長状部にフリップチップ接合されている。各LED110は、同一方向(例えば、アノード端子が紙面左側にくるように)に搭載されている。

【0037】

電子部品搭載部23の隣接する細長状部の間隔は、搭載されるLED110のバンプ110aと110bとの間隔(例えば、60μm)と略同一とされている。これにより、細長状部23aと細長状部23bとの間、細長状部23bと細長状部23cとの間、細長状部23cと細長状部23dとの間、細長状部23dと細長状部23eとの間、細長状部23eと細長状部23fとの間にそれぞれLED110を直列に搭載できる(X方向)。

【0038】

又、細長状部23a〜23fのそれぞれの長手方向(Y方向)の長さは、LED110のY方向の長さの数倍〜数10倍程度とされている。これにより、細長状部23aと細長状部23bとの間に複数のLED110を並列に搭載できる(Y方向)。細長状部23bと細長状部23cとの間、細長状部23cと細長状部23dとの間、細長状部23dと細長状部23eとの間、細長状部23eと細長状部23fとの間についても同様である。全体として、電子部品搭載用パッケージ10には、例えば、数10〜数100個程度のLED110を搭載可能である。

【0039】

[第1の実施の形態に係る電子部品搭載用パッケージの製造方法]

次に、第1の実施の形態に係る電子部品搭載用パッケージの製造方法について説明する。図3〜図14は、第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図である。

【0040】

まず、図3〜図5に示す工程では、リードフレーム200を形成する。リードフレーム200は、例えば、薄い金属板にプレス加工やエッチング加工等を施すことにより形成できる。リードフレーム200は、最終的に1つの電子部品搭載用パッケージ10のリードフレーム20となる複数の部分を有する。リードフレーム200の材料としては、例えば、銅(Cu)や銅合金、42アロイ(FeとNiとの合金)等を用いることができる。リードフレーム200の厚さは、例えば、100μm(100〜250μm程度)とすることができる。

【0041】

図3中の破線で示した部分Aは、最終的に1つのリードフレーム20となる部分及びその周辺部分を示している。図4は、図3の部分Aの拡大図である。部分Aは、リードフレーム20となる部分が、枠部210に形成された複数の連結部220により支持された構造を有する。

【0042】

図5は、図4のB−B線に沿う断面図である。図5に示すように、各連結部220の裏面220aにはハーフエッチングやハーフカット加工等が施されているため、各連結部220の厚さは他の部分の厚さと比べて薄い。これは、後述の工程で、各連結部220の除去を容易にするためである。以降、部分Aを拡大して、各工程の説明を行う。又、便宜上、最終的にリードフレーム20の各構成要素となる部分には、最終的な構成要素の符号を付すものとする。例えば、最終的にリードフレーム20の第1電極部21となる部分には、工程の途中においても21の符号を付す。

【0043】

次に、図6に示す工程では、第1電極部21及び第2電極部22となる部分のそれぞれの一方の面の一部、及び細長状部23a〜23fとなる部分のそれぞれの一方の面の全部に、めっき膜24を形成する。又、細長状部23b〜23eとなる部分のそれぞれの他方の面の全部に、めっき膜25を形成する。

【0044】

めっき膜24及び25の種類や厚さ等は前述の通りである。めっき膜24及び25は、例えば、めっき膜を形成しない部分にマスクを施した後、電解めっき法等により形成できる。なお、めっき膜24及び25を電解めっき法により形成する場合には、枠部210及び各連結部220が給電ラインとなる。

【0045】

次に、図7に示す工程では、細長状部23b〜23eとなる部分のそれぞれの他方の面のめっき膜25上に、それぞれの長手方向に反って複数のバンプ30を形成する。複数のバンプ30は、例えば、銅線や金線等を用いてワイヤボンディング装置により形成できる。

【0046】

なお、放熱経路となるバンプ30は、各LED110が搭載される部分の直下に1個ずつ形成することが好ましい。各バンプ30をワイヤボンディング装置により形成する場合には、各LED110が搭載される部分(各LED110のレイアウト)が変更されても、ワイヤボンディング座標を変更するだけで、各バンプ30の形成位置を容易に変更でき好適である。

【0047】

各バンプ30の平面形状は、例えば円形とすることができ、その場合の径は、例えば、10〜250μm程度とすることができる。ワイヤボンディング装置により各バンプ30を形成すると、各バンプ30の先端部(リードフレーム20と反対側)には小径の突起部が形成される。突起部も含めたバンプ30の高さは、例えば、50〜100μm程度とすることができる。

【0048】

次に、図8に示す工程では、第1電極部21及び第2電極部22となる部分のそれぞれの他方の面に、接合部50を形成する。接合部50は、例えば、粘着性を有する熱硬化性のエポキシ系やシリコーン系の絶縁性樹脂等からなる接着フィルムを、第1電極部21及び第2電極部22となる部分のそれぞれの他方の面に貼り付けることにより形成できる。

【0049】

次に、図9に示す工程では、リードフレーム20となる部分の他方の面側に、接合部50を介して、放熱板40を貼り付ける。この際、放熱板40は、電子部品搭載部23となる部分と平面視において重複する位置に配置される。つまり、放熱板40上に電子部品搭載部23が配置される。

【0050】

放熱板40の材料としては、熱伝導率の良い材料を用いることが好ましく、例えば、アルミナ(Al2O3)、窒化アルミニウム(AlN)等のセラミックや、表面が酸化膜(SiO2)等の絶縁膜で被覆されたシリコン(Si)等を用いることができる。放熱板40の厚さは、例えば、数mm程度とすることができる。但し、この工程では、接合部50は未硬化である。

【0051】

次に、図10〜図12に示す工程では、リードフレーム20となる部分、バンプ30、放熱板40、及び接合部50を、樹脂部60に埋設する。但し、リードフレーム20となる部分の一方の面(めっき膜24が形成されている面)、及び放熱板40の他方の面(バンプ30と接していない側の面)は、樹脂部60から露出させる。

【0052】

樹脂部60の材料としては、例えば、エポキシ系やシリコーン系の絶縁性樹脂等を用いることができる。樹脂部60は、アルミナ等のフィラーを含有しても構わない。なお、電子部品としてLED等の発光素子を搭載する場合には、発光素子の照射する光の反射率を上げるため、酸化チタン等のフィラーを含有させ、樹脂部60を白色にすると好適である。なお、酸化チタンに代えて、TiO2やBaSO4等の顔料を使用して樹脂部60を白色にしてもよい。

【0053】

樹脂部60はモールド樹脂であり、例えば、トランスファーモールド法やコンプレッションモールド法等により形成できる。具体的には、例えば、リードフレーム200を図10に示す3つの領域200a〜200c毎に封止し、樹脂部60を形成する。

【0054】

例えば、リードフレーム200の領域200aの部分のみを図11に示すように、上金型250及び下金型260で挟持する。但し、上金型250の表面にはフィルム270が貼り付けられている。そして、ゲート280から上金型250及び下金型260により形成されたキャビティ内に樹脂を注入して樹脂部60を形成する。なお、ベント290は、空気を排出するための穴である。

【0055】

フィルム270はリードフレーム200の領域200aの一方の面を樹脂部60から露出させるため、及び、樹脂部60形成後の上金型250からの剥離性を向上させるために設ける部材である。フィルム270は、上金型250の内部形状に追従させるため、柔軟性を有するポリエチレンテレフタレートフィルムやポリイミドフィルム等の樹脂フィルムを用いることが好ましい。フィルム270の厚さは、例えば、10μm程度とすることができる。

【0056】

なお、この工程において、樹脂部60形成時の金型による圧力により、バンプ30の突起部の先端が放熱板40の一方の面に圧接される。又、接合部50が硬化する。

【0057】

次に、図13に示す工程では、各連結部220を除去する。前述のように、各連結部220の厚さは他の部分の厚さと比べて薄くされているため、各連結部220を容易に除去できる。各連結部220は、例えば、各連結部220を除く部分をマスクしてエッチングすることにより除去できる。或いは、ルーターや金型ポンチ、レーザ等を用いて、各連結部220を機械的に切断してもよい。これによりリードフレーム20が完成する。なお、図13(a)は平面図、図13(b)は図13(a)のA−A線に沿う断面図である。

【0058】

次に、図14に示す工程では、図13に示す構造体を、破線Dに沿って切断することにより、複数の電子部品搭載用パッケージ10(図1参照)が完成する。図13に示す構造体は、例えば、ダイシングブレード等により切断できる。なお、図14(a)は平面図、図14(b)は図14(a)のA−A線に沿う断面図である。

【0059】

電子部品搭載用パッケージ10は、図1に示す構造体(電子部品搭載用パッケージ10の単体)を1つの製品として出荷してもよいし、図13に示す構造体(電子部品搭載用パッケージ10の集合体)を1つの製品として出荷してもよい。

【0060】

なお、図14に示す工程の後に、電子部品搭載用パッケージ10に複数のLED110を搭載し、封止樹脂120により封止することにより、図2に示すLEDモジュール100を形成できる。但し、図13に示す工程の後、図13に示す構造体の各リードフレーム20となる部分に複数のLED110を搭載し、封止樹脂120により封止し、その後、図14に示す破線Dにそって切断して、図2に示すLEDモジュール100を形成してもよい。

【0061】

このように、本実施の形態に係る電子部品搭載用パッケージ10は、多数のLED110を縦横に配列した状態で搭載できるため、第1電極部21又は第2電極部22の何れか一方をアノード電極、他方をカソード電極とするLEDモジュール100を実現できる。電子部品搭載用パッケージ10には、例えば、数10〜数100個程度のLED110を搭載可能であり、例えば、7W〜13W程度の高出力のLEDモジュール100を実現できる。

【0062】

ところで、上記のような高出力のLEDモジュール100では、電子部品搭載用パッケージ10に搭載された全LED110が同時に発光するため、発熱量が大きくなる。リードフレーム20を厚くすれば放熱性は向上するが、それだけでは十分とは言えない。

【0063】

そこで、電子部品搭載用パッケージ10では、各LED110の直下に放熱経路となるバンプ30を形成し、各LED110が発する熱をバンプ30を介して放熱板40に伝達し、樹脂部60から露出する放熱板40の他方の面から放熱している。従って、電子部品搭載用パッケージ10に多数のLED110を搭載し、同時に発光させても、各LED110の温度を動作保証温度範囲内に収めることができる。

【0064】

又、本実施の形態に係る電子部品搭載用パッケージ10では、リードフレーム20の厚さや放熱板40の厚さは自由に設定できるため、放熱性能を制御し易い。そのため、搭載するLED110の数量を比較的自由に選定でき、幅広い用途に対応できる。

【0065】

〈第2の実施の形態〉

第2の実施の形態では、第1の実施の形態とは異なる電子部品搭載用パッケージの構造の例を示す。なお、第2の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0066】

図15は、第2の実施の形態に係る電子部品搭載用パッケージを例示する図であり、図15(a)は平面図、図15(b)は図15(a)のA−A線に沿う断面図である。図15を参照するに、電子部品搭載用パッケージ10Aは、めっき膜25、バンプ30、及び接合部50が削除された点、樹脂部60が樹脂部60Aに置換された点、実装用端子71及び72が追加された点が電子部品搭載用パッケージ10(図1参照)と相違する。

【0067】

電子部品搭載用パッケージ10Aでは、リードフレーム20から放熱板40への放熱経路となるめっき膜25及びバンプ30が存在しない。そのため、接合部50を用いずにリードフレーム20の下面と放熱板40の上面との間隔Lを極力狭くし、放熱性を確保する必要がある。放熱性を確保するためには、間隔Lを0.1mm以下程度にすることが好ましい。

【0068】

第2の実施の形態では、バンプ30が形成されていないため、リードフレーム20と放熱板40との絶縁性は考慮する必要はない。従って、放熱板40の材料としては、銅や銅合金、アルミニウムやアルミニウム合金等の金属を用いることができる。もちろん、第1の実施の形態と同様に、放熱板40の材料として、アルミナ(Al2O3)、窒化アルミニウム(AlN)等のセラミックや、表面が酸化膜(SiO2)等の絶縁膜で被覆されたシリコン(Si)等を用いてもよい。放熱板40の厚さは、例えば、300μm(100〜500μm程度)とすることができる。

【0069】

樹脂部60Aとしては、熱伝導率のよい材料を選定することが好ましい。樹脂部60Aの熱伝導率は、1W/mK以上であることが好ましく、3W/mK以上であることがより好ましい。樹脂部60Aの熱伝導率が3〜5W/mK程度であれば、アルミナセラミックを基体とする電子部品搭載用パッケージと同程度の熱抵抗値を得ることができる。又、樹脂部60Aの絶縁破壊電圧は4KV以上であることが好ましい。

【0070】

上記特性を実現可能な材料の一例としては、ポリイミド系の絶縁性樹脂とエポキシ系の絶縁性樹脂とを混合し、更にアルミナ(Al2O3)のフィラーを含有させた材料を挙げることができる。両樹脂を混合する比率やフィラーの含有量を調整することにより、所定の熱伝導率や絶縁破壊電圧を実現できる。又、ポリイミド系の絶縁性樹脂に窒化ボロン(BN)のフィラーを含有させた材料を用いてもよい。

【0071】

電子部品搭載用パッケージ10Aには、実装用端子71及び72が設けられている。実装用端子71は樹脂部60Aを貫通し、第1電極部21と電気的に接続されている。又、実装用端子72は樹脂部60Aを貫通し、第2電極部22と電気的に接続されている。実装用端子71及び72のそれぞれの裏面は、樹脂部60Aから露出している。

【0072】

金属板を両面からエッチングすることにより、第1電極部21及び第2電極部22にそれぞれ実装用端子71及び72が設けられたリードフレーム20を形成できる。

【0073】

又、モールド金型の下金型のキャビティ内に放熱板40を配置し、その上にリードフレーム20を配置し、上金型と下金型でリードフレーム20を挟持して樹脂モールドを行うことにより、樹脂部60Aにより放熱板40と電子部品搭載部23とを一体に形成できる。

【0074】

実装用端子71及び72を、それぞれ第1電極部21及び第2電極部22と電気的に接続し、それぞれの裏面を樹脂部60Aから露出させることにより、電子部品搭載用パッケージ10Aを配線基板等に表面実装することができる。例えば、実装用端子71及び72のそれぞれの裏面を、はんだ材料を介して、配線基板上のパッドに接合することができる。

【0075】

このように、リードフレーム20と放熱板40との間隔を狭くし、樹脂部60Aに熱伝導率の高い材料を用いることにより、めっき膜25及びバンプ30を設けなくても、所定の放熱性能を実現できる。

【0076】

又、第1電極部21及び第2電極部22と電気的に接続され、樹脂部60Aの裏面側から露出する実装用端子71及び72を設けることにより、電子部品搭載用パッケージ10Aを配線基板等に表面実装することができる。

【0077】

〈第3の実施の形態〉

第3の実施の形態では、第1の実施の形態とは異なる電子部品搭載用パッケージの構造の他の例を示す。なお、第3の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0078】

図16は、第3の実施の形態に係る電子部品搭載用パッケージを例示する図であり、図16(a)は平面図、図16(b)は図16(a)のA−A線に沿う断面図である。図16を参照するに、電子部品搭載用パッケージ10Bは、めっき膜25、バンプ30、及び接合部50が削除され、高熱伝導材80が追加された点が電子部品搭載用パッケージ10(図1参照)と相違する。

【0079】

電子部品搭載用パッケージ10Bでは、リードフレーム20から放熱板40への放熱経路としてめっき膜25及びバンプ30に代えて、絶縁性材料からなる高熱伝導材80が設けられている。高熱伝導材80は、電子部品搭載部23と放熱板40とに接するように配置されている。なお、高熱伝導材80は接合材50の機能も兼ねているため、接合材50は不要となる。

【0080】

高熱伝導材80の熱伝導率は、1W/mK以上であることが好ましく、3W/mK以上であることがより好ましい。上記特性を実現可能な材料の一例としては、第2の実施の形態の樹脂部60Aと同様の材料を挙げることができる。なお、樹脂部60の材料には、樹脂部60Aと同様の高熱伝導材料を用いる必要はなく、例えば、高熱伝導材80の熱伝導率よりも低いエポキシ系やシリコーン系の絶縁性樹脂等を用いることができる。

【0081】

第3の実施の形態では、バンプ30が形成されていないため、リードフレーム20と放熱板40との絶縁性は考慮する必要はない。従って、放熱板40の材料としては、銅や銅合金、アルミニウムやアルミニウム合金等の金属を用いることができる。もちろん、第1の実施の形態と同様に、放熱板40の材料として、アルミナ(Al2O3)、窒化アルミニウム(AlN)等のセラミックや、表面が酸化膜(SiO2)等の絶縁膜で被覆されたシリコン(Si)等を用いてもよい。放熱板40の厚さは、例えば、300μm(100〜500μm程度)とすることができる。

【0082】

電子部品搭載用パッケージ10Bは、高熱伝導材80となる絶縁性材料の接着フィルムによりリードフレーム20と放熱板40とを接着し、次いで、樹脂部60を形成することにより作製できる。

【0083】

このように、各LED110の直下に、放熱経路として、めっき膜25及びバンプ30に代えて高熱伝導材80を設けても、各LED110が発する熱を高熱伝導材80を介して放熱板40に効率よく伝達できる。従って、第1の実施の形態と同様の効果を奏する。

【0084】

〈第4の実施の形態〉

第4の実施の形態では、第1の実施の形態とは異なる電子部品搭載用パッケージの構造の更に他の例を示す。なお、第4の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0085】

図17は、第4の実施の形態に係る電子部品搭載用パッケージを例示する図であり、図17(a)は平面図、図17(b)は図17(a)のA−A線に沿う断面図である。図17を参照するに、電子部品搭載用パッケージ10Cは、第1電極部21及び第2電極部22が、それぞれ第1電極部26及び第2電極部27に置換された点、電子部品搭載部23とは別に電子部品搭載部28が追加された点が電子部品搭載用パッケージ10(図1参照)と相違する。

【0086】

電子部品搭載用パッケージ10では、第1電極部21及び第2電極部22が電子部品搭載部23の両側に配置されていた(図1参照)。一方、電子部品搭載用パッケージ10Cでは、第1電極部26及び第2電極部27が電子部品搭載部23の一方の側に配置されている。

【0087】

電子部品搭載部23の細長状部23aと電気的に接続された第1電極部26は所定の形状に加工され、第2電極部27に隣接する位置まで延在している。このように、2つの電極部は電子部品搭載部23の両側に配置されていてもよいし、電子部品搭載部23の一方の側に配置されていてもよい。

【0088】

電子部品搭載部28は、2つのランドを有し、一方のランドは第1電極部26と接続され、他方のランドは第2電極部27と接続されている。つまり、電子部品搭載部28は、第1電極部26と第2電極部27とに並列接続されている。電子部品搭載部28には、例えば、ツェナーダイオード等を実装することができる。

【0089】

ツェナーダイオードを実装する場合には、第1電極部26と接続されているランド及び第2電極部27と接続されているランドのうち、電位の高い方のランドがカソード側、電位の低い方のランドがアノード側になるように実装する。第1電極部26と第2電極部27との間にツェナーダイオードを実装することにより、第1電極部26と第2電極部27との間が所定電圧(ツェナー電圧)以上になることを防止でき、電子部品搭載部23に搭載される各LED110を保護できる。

【0090】

このように、第1電極部及び第2電極部のレイアウトに制約はなく、それぞれ任意の位置に配置することができる。又、第1電極部及び第2電極部と並列接続される電子部品搭載部28を設けることができる。

【0091】

〈LEDモジュールの応用例〉

ここでは、図2に示したLEDモジュール100の応用例を示す。なお、LEDモジュールの応用例において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0092】

図18は、LEDモジュールを搭載したLED実装基板を例示する図(その1)である。図18を参照するに、LED実装基板300において、アルミ板等の金属板310上にはLEDモジュール収容部320xを有するエポキシ系樹脂等からなる絶縁層320が形成され、絶縁層320上には銅(Cu)等からなる配線パターン330が形成されている。

【0093】

LEDモジュール100は、LEDモジュール収容部320x内に露出する金属板310上に、シリコーングリース等の接着層340を介して、固着されている。LEDモジュール100の第1電極部21及び第2電極部22は、それぞれ、ばね状のリードピン350及びリードピン固定部360を介して、所定の配線パターン330と接続されている。LEDモジュール100の発した熱は、金属板310に放熱される。

【0094】

図19は、LEDモジュールを搭載したLED実装基板を例示する図(その2)である。図19を参照するに、LED実装基板300Aにおいて、金属板310上にはエポキシ系樹脂等からなる絶縁層320が形成され、絶縁層320上には銅(Cu)等からなる配線パターン330が形成されている。なお、絶縁層320にLEDモジュール収容部320xは設けられていない。

【0095】

LEDモジュール100は、所定の配線パターン330上に、シリコーングリース等の接着層340を介して、固着されている。LEDモジュール100の第1電極部21及び第2電極部22は、それぞれ、ボンディングワイヤ370を介して、所定の配線パターン330と接続されている。絶縁層320を薄く形成することにより、LEDモジュール100の発した熱は、絶縁層320を介して、金属板310に放熱される。

【0096】

図20は、図18に示すLED実装基板を用いた電球型照明を例示する図である。図20を参照するに、電球型照明400において、アルミダイカスト410上には、ねじ420によりLED実装基板300が固定され、ガラス等の光透過性のカバー430で覆われている。

【0097】

アルミダイカスト410のLED実装基板300が固定される側と反対側には、口金取り付け部440及び電源回路部450が設けられている。口金取り付け部440の一部は、アルミダイカスト410から突出している。電源回路部450のプラス電極は、LED実装基板300の配線パターン330を介して、第1電極部21及び第2電極部22の何れか一方に接続されている。又、電源回路部450のマイナス電極は、LED実装基板300の配線パターン330を介して、第1電極部21及び第2電極部22の他方に接続されている。

【0098】

口金取り付け部440を所定の口金に取り付け、電源回路450に電力を供給することにより、電源回路部450からLED実装基板300の配線パターン330を介して、第1電極部21及び第2電極部22の間に電流を流すことができる。すなわち、LEDモジュール100の各LED110を点灯させることができる。

【0099】

このように、LEDモジュール100を搭載したLED実装基板300を用いて、電球型照明400を実現できる。なお、LED実装基板300に代えて、LED実装基板300Aを用いても構わない。

【0100】

以上、好ましい実施の形態について詳説したが、上述した実施の形態に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態に種々の変形及び置換を加えることができる。

【0101】

例えば、第1、第3、及び第4の実施の形態において、実装用端子71及び72を設けてもよい。又、第1〜第3の実施の形態において、電子部品搭載部28を設けてもよい。

【符号の説明】

【0102】

10、10A、10B、10C 電子部品搭載用パッケージ

20、200 リードフレーム

21、26 第1電極部

22、27 第2電極部

23、28 電子部品搭載部

23a、23b、23c、23d、23e、23f 細長状部

23x 段差部

24、25 めっき膜

30 バンプ

40 放熱板

50 接合部

60、60A 樹脂部

71、72 実装用端子

80 高熱伝導材

100 電子部品パッケージ

110 電子部品

110a、110b バンプ

120 封止樹脂

200a、200b、200c 領域

210 枠部

220 連結部

250 上金型

260 下金型

270 フィルム

280 ゲート

290 ベント

300、300A LED実装基板

310 金属板

320 絶縁層

320x LEDモジュール収容部

330 配線パターン

340 接着層

350 リードピン

360 リードピン固定部

370 ボンディングワイヤ

400 電球型照明

410 アルミダイカスト

420 ねじ

430 カバー

440 口金取り付け部

450 電源回路部

【技術分野】

【0001】

本発明は、複数の電子部品を搭載可能な電子部品搭載用パッケージ及び前記電子部品搭載用パッケージに複数の電子部品を搭載した電子部品パッケージ、並びにそれらの製造方法に関する。

【背景技術】

【0002】

近年、光源として低消費電力で長寿命である発光ダイオード(以降、LEDとする)が注目されている。例えば、複数のLEDを搭載したLEDモジュールが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−134992号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、LEDモジュールに搭載するLEDの個数が増えるほど、LED発光時の発熱が大きくなるため、効率の良い放熱構造が必要となる。しかしながら、従来のLEDモジュールでは、効率の良い放熱構造が提案されていないため、多数のLEDを搭載した際に発する熱を効率よく放熱することはできない。

【0005】

本発明は、上記の点に鑑みてなされたものであり、優れた放熱性能を有する電子部品搭載用パッケージ及び前記電子部品搭載用パッケージに複数の電子部品を搭載した電子部品パッケージ、並びにそれらの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

本電子部品搭載用パッケージは、導電体からなる細長状部が複数並設された電子部品搭載部と、放熱板と、前記電子部品搭載部と前記放熱板とを埋設する樹脂部と、を有し、前記放熱板上に前記電子部品搭載部が配置され、前記樹脂部上面から、前記細長状部上面が露出していることを要件とする。

【0007】

本電子部品搭載用パッケージの製造方法は、金属板を加工し、細長状部が複数並設された電子部品搭載部を形成する工程と、放熱板上に前記電子部品搭載部を配置する工程と、前記電子部品搭載部と前記放熱板とを樹脂中に埋設し、樹脂部を形成する工程と、を有し、前記樹脂部を形成する工程において、前記樹脂部上面から、前記細長状部上面を露出させることを要件とする。

【発明の効果】

【0008】

開示の技術によれば、優れた放熱性能を有する電子部品搭載用パッケージ及び前記電子部品搭載用パッケージに複数の電子部品を搭載した電子部品パッケージ、並びにそれらの製造方法を提供できる。

【図面の簡単な説明】

【0009】

【図1】第1の実施の形態に係る電子部品搭載用パッケージを例示する図である。

【図2】第1の実施の形態に係る電子部品パッケージを例示する図である。

【図3】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その1)である。

【図4】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その2)である。

【図5】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その3)である。

【図6】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その4)である。

【図7】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その5)である。

【図8】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その6)である。

【図9】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その7)である。

【図10】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その8)である。

【図11】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その9)である。

【図12】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その10)である。

【図13】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その11)である。

【図14】第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図(その12)である。

【図15】第2の実施の形態に係る電子部品搭載用パッケージを例示する図である。

【図16】第3の実施の形態に係る電子部品搭載用パッケージを例示する図である。

【図17】第4の実施の形態に係る電子部品搭載用パッケージを例示する図である。

【図18】LEDモジュールを搭載したLED実装基板を例示する図(その1)である。

【図19】LEDモジュールを搭載したLED実装基板を例示する図(その2)である。

【図20】図18に示すLED実装基板を用いた電球型照明を例示する図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して発明を実施するための形態について説明する。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0011】

〈第1の実施の形態〉

[第1の実施の形態に係る電子部品搭載用パッケージの構造]

まず、第1の実施の形態に係る電子部品搭載用パッケージの構造について説明する。図1は、第1の実施の形態に係る電子部品搭載用パッケージを例示する図であり、図1(a)は平面図、図1(b)は図1(a)のA−A線に沿う断面図である。図1を参照するに、電子部品搭載用パッケージ10は、大略すると、リードフレーム20と、バンプ30と、放熱板40と、接合部50と、樹脂部60とを有する。なお、便宜上、図1(a)のめっき膜24を梨地模様で示している(他の図においても同様の場合がある)。

【0012】

リードフレーム20は、例えば、薄い金属板にプレス加工やエッチング加工等を施して形成された導電性基材であり、第1電極部21と、第2電極部22と、電子部品搭載部23とを有する。リードフレーム20の材料としては、例えば、銅(Cu)や銅合金、42アロイ(FeとNiとの合金)等を用いることができる。リードフレーム20の厚さは、例えば、100μm(100〜250μm程度)とすることができる。

【0013】

第1電極部21及び第2電極部22は、例えば、電子部品搭載用パッケージ10の外部に配置される電源や駆動回路等に接続される部分である。電子部品搭載部23は、第1電極部21と第2電極部22とに挟まれるように、互いに電気的に独立した細長状部23a〜23fが所定の間隔で並設された部分である。

【0014】

第1電極部21は、細長状部の配列方向(X方向)の一端に配置された細長状部23aと電気的に接続されている。第2電極部22は、細長状部の配列方向(X方向)の他端に配置された細長状部23fと電気的に接続されている。本実施の形態では、細長状部23aは第1電極部21の一端部であり、細長状部23fは第2電極部22の一端部である。つまり、第1電極部21と細長状部23aとは一体的に形成され、第2電極部22と細長状部23fとは一体的に形成されている。

【0015】

なお、後述のように、第1電極部21及び第2電極部22は、必ずしも電子部品搭載部23の両側に配置する必要はなく、金属板を所定の形状に加工し、第1電極部21及び第2電極部22を電子部品搭載部23の何れか一方の側に配置してもよい。

【0016】

電子部品搭載部23は、細長状部の長手方向(Y方向)に沿って隣接する細長状部間に複数の電子部品を並列に搭載可能とされている。例えば、隣接する細長状部23aと23bとの間に細長状部の長手方向に沿って複数の電子部品を並列に搭載可能とされている。隣接する細長状部23bと23cとの間、隣接する細長状部23cと23dとの間、隣接する細長状部23dと23eとの間、及び隣接する細長状部23eと23fとの間についても同様である。

【0017】

又、細長状部の配列方向(X方向)に沿って隣接する細長状部間に複数の電子部品を直列に搭載可能とされている。例えば、隣接する細長状部23aと23bとの間、隣接する細長状部23bと23cとの間、隣接する細長状部23cと23dとの間、隣接する細長状部23dと23eとの間、及び隣接する細長状部23eと23fとの間に、電子部品(この場合には5個の電子部品)を直列に搭載可能とされている。

【0018】

細長状部23a〜23fは、例えば、平面視して長尺状又は長方形状の金属板からなり、各細長状部の長辺同士が対向するように、所定の間隔で配置されている。細長状部23a〜23fの各長辺及び各短辺の長さ並びに隣接する細長状部の間の間隔の一例を挙げると、長辺が10mm(5〜10mm程度)、短辺が1mm(1〜5mm程度)、間隔が60μm(50〜100μm程度)である。

【0019】

第1電極部21及び第2電極部22のそれぞれの一方の面の一部、及び細長状部23a〜23fのそれぞれの一方の面の全部には、めっき膜24が形成されている。又、細長状部23b〜23eのそれぞれの他方の面の全部には、めっき膜25が形成されている。めっき膜24及び25を形成する目的は、それぞれの部分に接続される部材等との接続信頼性を向上させるためである。

【0020】

なお、リードフレーム20の一方の面のめっき膜24が形成されていない領域を、ソルダーレジスト等の絶縁材料で被覆してもよい。この場合、ソルダーレジスト等の絶縁材料として、発光素子の照射する光の反射率を上げるため、酸化チタン等のフィラーを含有させた白色の材料を用いると好適である。

【0021】

めっき膜24及び25としては、それぞれ、例えば、Ni又はNi合金/Au又はAu合金膜、Ni又はNi合金/Pd又はPd合金/Au又はAu合金膜、Ni又はNi合金/Pd又はPd合金/Ag又はAg合金/Au又はAu合金膜、Ag又はAg合金膜、Ni又はNi合金/Ag又はAg合金膜、Ni又はNi合金/Pd又はPd合金/Ag又はAg合金膜等を用いることができる。なお、『AA/BB膜』は、AA膜とBB膜とが対象部分にこの順番で積層形成されていることを意味している(3層以上の場合も同様)。

【0022】

めっき膜24及び25のうち、Au又はAu合金膜、Ag又はAg合金膜の膜厚は、0.1μm以上とすることが好ましい。めっき膜24及び25のうち、Pd又はPd合金膜の膜厚は、0.005μm以上とすることが好ましい。めっき膜24及び25のうち、Ni又はNi合金膜の膜厚は、0.5μm以上とすることが好ましい。

【0023】

細長状部23b〜23eのそれぞれの他方の面側には、段差部23xが形成されている。段差部23xを形成することにより、樹脂部60の材料である絶縁性樹脂等が段差部23xに入り込むため、アンカー効果によりリードフレーム20と樹脂部60との密着性を向上できる。

【0024】

細長状部23b〜23eのそれぞれの他方の面のめっき膜25上には、それぞれの長手方向に反って複数のバンプ30が形成されている。複数のバンプ30は、リードフレーム20に電子部品が搭載された際に、電子部品の発する熱を放熱板40に伝達するために設けられている。

【0025】

各バンプ30の平面形状は、例えば円形とすることができ、その場合の径は、例えば、10〜250μm程度とすることができる。各バンプ30の放熱板40側には小径の突起部が形成されており、突起部の先端が放熱板40の一方の面と密着している。突起部も含めたバンプ30の高さは、例えば、50〜100μm程度とすることができる。各バンプ30の材料としては、熱伝導率の良い材料を用いることが好ましく、例えば、銅(Cu)や金(Au)等を用いることができる。

【0026】

放熱板40は、電子部品搭載部23と平面視において重複する位置に配置され、接合部50を介して、第1電極部21及び第2電極部22のそれぞれの他方の面に接合されている。つまり、放熱板40上に電子部品搭載部23が配置されている。

【0027】

放熱板40の材料としては、熱伝導率の良い材料を用いることが好ましく、例えば、アルミナ(Al2O3)、窒化アルミニウム(AlN)等のセラミックや、表面が酸化膜(SiO2)等の絶縁膜で被覆されたシリコン(Si)等を用いることができる。放熱板40の厚さは、例えば、300μm(100〜500μm程度)とすることができる。但し、特に放熱性を必要とする場合には、数mm程度の厚さとしてもよい。接合部50の材料としては、例えば、エポキシ系やシリコーン系の絶縁性樹脂等の接着剤を用いることができる。

【0028】

リードフレーム20、バンプ30、放熱板40、及び接合部50は、樹脂部60に埋設されている。但し、リードフレーム20の一方の面(めっき膜24が形成されている面)、及び放熱板40の他方の面(バンプ30と接していない側の面)は、樹脂部60から露出している。

【0029】

つまり、細長状部23a〜23fの細長状部間に樹脂部60が充填され、細長状部23a〜23fの上面が樹脂部60の上面から露出しており、細長状部23a〜23fの側面が樹脂部60で被覆されている。又、放熱板40の側面が樹脂部60で被覆されており、放熱板40の下面が樹脂部60の下面から露出している。又、樹脂部60の上面と細長状部23a〜23fの上面とを面一に形成し、樹脂部60の下面と放熱板40の下面とを面一に形成することができる。なお、めっき膜24は極薄であるため、めっき膜24の厚さは無視できる。

【0030】

樹脂部60の材料としては、例えば、エポキシ系やシリコーン系の絶縁性樹脂等を用いることができる。樹脂部60は、アルミナ等のフィラーを含有しても構わない。なお、電子部品としてLED等の発光素子を搭載する場合には、発光素子の照射する光の反射率を上げるため、酸化チタン等のフィラーを含有させ、樹脂部60を白色にすると好適である。なお、酸化チタンに代えて、TiO2やBaSO4等の顔料を使用して樹脂部60を白色にしてもよい。

【0031】

図2は、第1の実施の形態に係る電子部品パッケージを例示する図であり、図2(a)は平面図、図2(b)は図2(a)のA−A線に沿う断面図である。但し、図2(a)において、図2(b)に示す封止樹脂120は省略されている。

【0032】

図2を参照するに、電子部品パッケージ100は、電子部品搭載用パッケージ10の隣接する細長状部間に複数の電子部品110を縦横に搭載し、封止樹脂120により封止したものである。但し、封止樹脂120は、第1電極部21及び第2電極部22のそれぞれの一部を露出するように形成されている。

【0033】

電子部品110としては、発光素子を用いることができる。発光素子としては、例えば、一端側にアノード端子、他端側にカソード端子が形成されたLEDを用いることができる。但し、発光素子はLEDには限定されず、例えば、面発光型レーザ等を用いてもよい。封止樹脂120としては、例えば、エポキシ系やシリコーン系等の絶縁性樹脂に蛍光体を含有させた樹脂を用いることができる。

【0034】

以降、電子部品110がLEDであり電子部品パッケージ100がLEDモジュールである場合を例にして説明を行う(電子部品110をLED110、電子部品パッケージ100をLEDモジュール100と称する場合がある)。

【0035】

電子部品搭載部23に搭載されるLED110の寸法の一例を挙げると、平面視において、縦0.3mm(Y方向)×横0.3mm(X方向)、縦1.0mm(Y方向)×横1.0mm(X方向)、縦1.5mm(Y方向)×横1.5mm(X方向)等である。

【0036】

各LED110には、一方の電極端子となるバンプ110aと、他方の電極端子となるバンプ110bが形成されている。各LED110のバンプ110a又は110bの何れか一方がアノード端子であり、他方がカソード端子である。バンプ110a及び110bは、例えば、隣接する細長状部にフリップチップ接合されている。各LED110は、同一方向(例えば、アノード端子が紙面左側にくるように)に搭載されている。

【0037】

電子部品搭載部23の隣接する細長状部の間隔は、搭載されるLED110のバンプ110aと110bとの間隔(例えば、60μm)と略同一とされている。これにより、細長状部23aと細長状部23bとの間、細長状部23bと細長状部23cとの間、細長状部23cと細長状部23dとの間、細長状部23dと細長状部23eとの間、細長状部23eと細長状部23fとの間にそれぞれLED110を直列に搭載できる(X方向)。

【0038】

又、細長状部23a〜23fのそれぞれの長手方向(Y方向)の長さは、LED110のY方向の長さの数倍〜数10倍程度とされている。これにより、細長状部23aと細長状部23bとの間に複数のLED110を並列に搭載できる(Y方向)。細長状部23bと細長状部23cとの間、細長状部23cと細長状部23dとの間、細長状部23dと細長状部23eとの間、細長状部23eと細長状部23fとの間についても同様である。全体として、電子部品搭載用パッケージ10には、例えば、数10〜数100個程度のLED110を搭載可能である。

【0039】

[第1の実施の形態に係る電子部品搭載用パッケージの製造方法]

次に、第1の実施の形態に係る電子部品搭載用パッケージの製造方法について説明する。図3〜図14は、第1の実施の形態に係る電子部品搭載用パッケージの製造工程を例示する図である。

【0040】

まず、図3〜図5に示す工程では、リードフレーム200を形成する。リードフレーム200は、例えば、薄い金属板にプレス加工やエッチング加工等を施すことにより形成できる。リードフレーム200は、最終的に1つの電子部品搭載用パッケージ10のリードフレーム20となる複数の部分を有する。リードフレーム200の材料としては、例えば、銅(Cu)や銅合金、42アロイ(FeとNiとの合金)等を用いることができる。リードフレーム200の厚さは、例えば、100μm(100〜250μm程度)とすることができる。

【0041】

図3中の破線で示した部分Aは、最終的に1つのリードフレーム20となる部分及びその周辺部分を示している。図4は、図3の部分Aの拡大図である。部分Aは、リードフレーム20となる部分が、枠部210に形成された複数の連結部220により支持された構造を有する。

【0042】

図5は、図4のB−B線に沿う断面図である。図5に示すように、各連結部220の裏面220aにはハーフエッチングやハーフカット加工等が施されているため、各連結部220の厚さは他の部分の厚さと比べて薄い。これは、後述の工程で、各連結部220の除去を容易にするためである。以降、部分Aを拡大して、各工程の説明を行う。又、便宜上、最終的にリードフレーム20の各構成要素となる部分には、最終的な構成要素の符号を付すものとする。例えば、最終的にリードフレーム20の第1電極部21となる部分には、工程の途中においても21の符号を付す。

【0043】

次に、図6に示す工程では、第1電極部21及び第2電極部22となる部分のそれぞれの一方の面の一部、及び細長状部23a〜23fとなる部分のそれぞれの一方の面の全部に、めっき膜24を形成する。又、細長状部23b〜23eとなる部分のそれぞれの他方の面の全部に、めっき膜25を形成する。

【0044】

めっき膜24及び25の種類や厚さ等は前述の通りである。めっき膜24及び25は、例えば、めっき膜を形成しない部分にマスクを施した後、電解めっき法等により形成できる。なお、めっき膜24及び25を電解めっき法により形成する場合には、枠部210及び各連結部220が給電ラインとなる。

【0045】

次に、図7に示す工程では、細長状部23b〜23eとなる部分のそれぞれの他方の面のめっき膜25上に、それぞれの長手方向に反って複数のバンプ30を形成する。複数のバンプ30は、例えば、銅線や金線等を用いてワイヤボンディング装置により形成できる。

【0046】

なお、放熱経路となるバンプ30は、各LED110が搭載される部分の直下に1個ずつ形成することが好ましい。各バンプ30をワイヤボンディング装置により形成する場合には、各LED110が搭載される部分(各LED110のレイアウト)が変更されても、ワイヤボンディング座標を変更するだけで、各バンプ30の形成位置を容易に変更でき好適である。

【0047】

各バンプ30の平面形状は、例えば円形とすることができ、その場合の径は、例えば、10〜250μm程度とすることができる。ワイヤボンディング装置により各バンプ30を形成すると、各バンプ30の先端部(リードフレーム20と反対側)には小径の突起部が形成される。突起部も含めたバンプ30の高さは、例えば、50〜100μm程度とすることができる。

【0048】

次に、図8に示す工程では、第1電極部21及び第2電極部22となる部分のそれぞれの他方の面に、接合部50を形成する。接合部50は、例えば、粘着性を有する熱硬化性のエポキシ系やシリコーン系の絶縁性樹脂等からなる接着フィルムを、第1電極部21及び第2電極部22となる部分のそれぞれの他方の面に貼り付けることにより形成できる。

【0049】

次に、図9に示す工程では、リードフレーム20となる部分の他方の面側に、接合部50を介して、放熱板40を貼り付ける。この際、放熱板40は、電子部品搭載部23となる部分と平面視において重複する位置に配置される。つまり、放熱板40上に電子部品搭載部23が配置される。

【0050】

放熱板40の材料としては、熱伝導率の良い材料を用いることが好ましく、例えば、アルミナ(Al2O3)、窒化アルミニウム(AlN)等のセラミックや、表面が酸化膜(SiO2)等の絶縁膜で被覆されたシリコン(Si)等を用いることができる。放熱板40の厚さは、例えば、数mm程度とすることができる。但し、この工程では、接合部50は未硬化である。

【0051】

次に、図10〜図12に示す工程では、リードフレーム20となる部分、バンプ30、放熱板40、及び接合部50を、樹脂部60に埋設する。但し、リードフレーム20となる部分の一方の面(めっき膜24が形成されている面)、及び放熱板40の他方の面(バンプ30と接していない側の面)は、樹脂部60から露出させる。

【0052】

樹脂部60の材料としては、例えば、エポキシ系やシリコーン系の絶縁性樹脂等を用いることができる。樹脂部60は、アルミナ等のフィラーを含有しても構わない。なお、電子部品としてLED等の発光素子を搭載する場合には、発光素子の照射する光の反射率を上げるため、酸化チタン等のフィラーを含有させ、樹脂部60を白色にすると好適である。なお、酸化チタンに代えて、TiO2やBaSO4等の顔料を使用して樹脂部60を白色にしてもよい。

【0053】

樹脂部60はモールド樹脂であり、例えば、トランスファーモールド法やコンプレッションモールド法等により形成できる。具体的には、例えば、リードフレーム200を図10に示す3つの領域200a〜200c毎に封止し、樹脂部60を形成する。

【0054】

例えば、リードフレーム200の領域200aの部分のみを図11に示すように、上金型250及び下金型260で挟持する。但し、上金型250の表面にはフィルム270が貼り付けられている。そして、ゲート280から上金型250及び下金型260により形成されたキャビティ内に樹脂を注入して樹脂部60を形成する。なお、ベント290は、空気を排出するための穴である。

【0055】

フィルム270はリードフレーム200の領域200aの一方の面を樹脂部60から露出させるため、及び、樹脂部60形成後の上金型250からの剥離性を向上させるために設ける部材である。フィルム270は、上金型250の内部形状に追従させるため、柔軟性を有するポリエチレンテレフタレートフィルムやポリイミドフィルム等の樹脂フィルムを用いることが好ましい。フィルム270の厚さは、例えば、10μm程度とすることができる。

【0056】

なお、この工程において、樹脂部60形成時の金型による圧力により、バンプ30の突起部の先端が放熱板40の一方の面に圧接される。又、接合部50が硬化する。

【0057】

次に、図13に示す工程では、各連結部220を除去する。前述のように、各連結部220の厚さは他の部分の厚さと比べて薄くされているため、各連結部220を容易に除去できる。各連結部220は、例えば、各連結部220を除く部分をマスクしてエッチングすることにより除去できる。或いは、ルーターや金型ポンチ、レーザ等を用いて、各連結部220を機械的に切断してもよい。これによりリードフレーム20が完成する。なお、図13(a)は平面図、図13(b)は図13(a)のA−A線に沿う断面図である。

【0058】

次に、図14に示す工程では、図13に示す構造体を、破線Dに沿って切断することにより、複数の電子部品搭載用パッケージ10(図1参照)が完成する。図13に示す構造体は、例えば、ダイシングブレード等により切断できる。なお、図14(a)は平面図、図14(b)は図14(a)のA−A線に沿う断面図である。

【0059】

電子部品搭載用パッケージ10は、図1に示す構造体(電子部品搭載用パッケージ10の単体)を1つの製品として出荷してもよいし、図13に示す構造体(電子部品搭載用パッケージ10の集合体)を1つの製品として出荷してもよい。

【0060】

なお、図14に示す工程の後に、電子部品搭載用パッケージ10に複数のLED110を搭載し、封止樹脂120により封止することにより、図2に示すLEDモジュール100を形成できる。但し、図13に示す工程の後、図13に示す構造体の各リードフレーム20となる部分に複数のLED110を搭載し、封止樹脂120により封止し、その後、図14に示す破線Dにそって切断して、図2に示すLEDモジュール100を形成してもよい。

【0061】

このように、本実施の形態に係る電子部品搭載用パッケージ10は、多数のLED110を縦横に配列した状態で搭載できるため、第1電極部21又は第2電極部22の何れか一方をアノード電極、他方をカソード電極とするLEDモジュール100を実現できる。電子部品搭載用パッケージ10には、例えば、数10〜数100個程度のLED110を搭載可能であり、例えば、7W〜13W程度の高出力のLEDモジュール100を実現できる。

【0062】

ところで、上記のような高出力のLEDモジュール100では、電子部品搭載用パッケージ10に搭載された全LED110が同時に発光するため、発熱量が大きくなる。リードフレーム20を厚くすれば放熱性は向上するが、それだけでは十分とは言えない。

【0063】

そこで、電子部品搭載用パッケージ10では、各LED110の直下に放熱経路となるバンプ30を形成し、各LED110が発する熱をバンプ30を介して放熱板40に伝達し、樹脂部60から露出する放熱板40の他方の面から放熱している。従って、電子部品搭載用パッケージ10に多数のLED110を搭載し、同時に発光させても、各LED110の温度を動作保証温度範囲内に収めることができる。

【0064】

又、本実施の形態に係る電子部品搭載用パッケージ10では、リードフレーム20の厚さや放熱板40の厚さは自由に設定できるため、放熱性能を制御し易い。そのため、搭載するLED110の数量を比較的自由に選定でき、幅広い用途に対応できる。

【0065】

〈第2の実施の形態〉

第2の実施の形態では、第1の実施の形態とは異なる電子部品搭載用パッケージの構造の例を示す。なお、第2の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0066】

図15は、第2の実施の形態に係る電子部品搭載用パッケージを例示する図であり、図15(a)は平面図、図15(b)は図15(a)のA−A線に沿う断面図である。図15を参照するに、電子部品搭載用パッケージ10Aは、めっき膜25、バンプ30、及び接合部50が削除された点、樹脂部60が樹脂部60Aに置換された点、実装用端子71及び72が追加された点が電子部品搭載用パッケージ10(図1参照)と相違する。

【0067】

電子部品搭載用パッケージ10Aでは、リードフレーム20から放熱板40への放熱経路となるめっき膜25及びバンプ30が存在しない。そのため、接合部50を用いずにリードフレーム20の下面と放熱板40の上面との間隔Lを極力狭くし、放熱性を確保する必要がある。放熱性を確保するためには、間隔Lを0.1mm以下程度にすることが好ましい。

【0068】

第2の実施の形態では、バンプ30が形成されていないため、リードフレーム20と放熱板40との絶縁性は考慮する必要はない。従って、放熱板40の材料としては、銅や銅合金、アルミニウムやアルミニウム合金等の金属を用いることができる。もちろん、第1の実施の形態と同様に、放熱板40の材料として、アルミナ(Al2O3)、窒化アルミニウム(AlN)等のセラミックや、表面が酸化膜(SiO2)等の絶縁膜で被覆されたシリコン(Si)等を用いてもよい。放熱板40の厚さは、例えば、300μm(100〜500μm程度)とすることができる。

【0069】

樹脂部60Aとしては、熱伝導率のよい材料を選定することが好ましい。樹脂部60Aの熱伝導率は、1W/mK以上であることが好ましく、3W/mK以上であることがより好ましい。樹脂部60Aの熱伝導率が3〜5W/mK程度であれば、アルミナセラミックを基体とする電子部品搭載用パッケージと同程度の熱抵抗値を得ることができる。又、樹脂部60Aの絶縁破壊電圧は4KV以上であることが好ましい。

【0070】

上記特性を実現可能な材料の一例としては、ポリイミド系の絶縁性樹脂とエポキシ系の絶縁性樹脂とを混合し、更にアルミナ(Al2O3)のフィラーを含有させた材料を挙げることができる。両樹脂を混合する比率やフィラーの含有量を調整することにより、所定の熱伝導率や絶縁破壊電圧を実現できる。又、ポリイミド系の絶縁性樹脂に窒化ボロン(BN)のフィラーを含有させた材料を用いてもよい。

【0071】

電子部品搭載用パッケージ10Aには、実装用端子71及び72が設けられている。実装用端子71は樹脂部60Aを貫通し、第1電極部21と電気的に接続されている。又、実装用端子72は樹脂部60Aを貫通し、第2電極部22と電気的に接続されている。実装用端子71及び72のそれぞれの裏面は、樹脂部60Aから露出している。

【0072】

金属板を両面からエッチングすることにより、第1電極部21及び第2電極部22にそれぞれ実装用端子71及び72が設けられたリードフレーム20を形成できる。

【0073】

又、モールド金型の下金型のキャビティ内に放熱板40を配置し、その上にリードフレーム20を配置し、上金型と下金型でリードフレーム20を挟持して樹脂モールドを行うことにより、樹脂部60Aにより放熱板40と電子部品搭載部23とを一体に形成できる。

【0074】

実装用端子71及び72を、それぞれ第1電極部21及び第2電極部22と電気的に接続し、それぞれの裏面を樹脂部60Aから露出させることにより、電子部品搭載用パッケージ10Aを配線基板等に表面実装することができる。例えば、実装用端子71及び72のそれぞれの裏面を、はんだ材料を介して、配線基板上のパッドに接合することができる。

【0075】

このように、リードフレーム20と放熱板40との間隔を狭くし、樹脂部60Aに熱伝導率の高い材料を用いることにより、めっき膜25及びバンプ30を設けなくても、所定の放熱性能を実現できる。

【0076】

又、第1電極部21及び第2電極部22と電気的に接続され、樹脂部60Aの裏面側から露出する実装用端子71及び72を設けることにより、電子部品搭載用パッケージ10Aを配線基板等に表面実装することができる。

【0077】

〈第3の実施の形態〉

第3の実施の形態では、第1の実施の形態とは異なる電子部品搭載用パッケージの構造の他の例を示す。なお、第3の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0078】

図16は、第3の実施の形態に係る電子部品搭載用パッケージを例示する図であり、図16(a)は平面図、図16(b)は図16(a)のA−A線に沿う断面図である。図16を参照するに、電子部品搭載用パッケージ10Bは、めっき膜25、バンプ30、及び接合部50が削除され、高熱伝導材80が追加された点が電子部品搭載用パッケージ10(図1参照)と相違する。

【0079】

電子部品搭載用パッケージ10Bでは、リードフレーム20から放熱板40への放熱経路としてめっき膜25及びバンプ30に代えて、絶縁性材料からなる高熱伝導材80が設けられている。高熱伝導材80は、電子部品搭載部23と放熱板40とに接するように配置されている。なお、高熱伝導材80は接合材50の機能も兼ねているため、接合材50は不要となる。

【0080】

高熱伝導材80の熱伝導率は、1W/mK以上であることが好ましく、3W/mK以上であることがより好ましい。上記特性を実現可能な材料の一例としては、第2の実施の形態の樹脂部60Aと同様の材料を挙げることができる。なお、樹脂部60の材料には、樹脂部60Aと同様の高熱伝導材料を用いる必要はなく、例えば、高熱伝導材80の熱伝導率よりも低いエポキシ系やシリコーン系の絶縁性樹脂等を用いることができる。

【0081】

第3の実施の形態では、バンプ30が形成されていないため、リードフレーム20と放熱板40との絶縁性は考慮する必要はない。従って、放熱板40の材料としては、銅や銅合金、アルミニウムやアルミニウム合金等の金属を用いることができる。もちろん、第1の実施の形態と同様に、放熱板40の材料として、アルミナ(Al2O3)、窒化アルミニウム(AlN)等のセラミックや、表面が酸化膜(SiO2)等の絶縁膜で被覆されたシリコン(Si)等を用いてもよい。放熱板40の厚さは、例えば、300μm(100〜500μm程度)とすることができる。

【0082】

電子部品搭載用パッケージ10Bは、高熱伝導材80となる絶縁性材料の接着フィルムによりリードフレーム20と放熱板40とを接着し、次いで、樹脂部60を形成することにより作製できる。

【0083】

このように、各LED110の直下に、放熱経路として、めっき膜25及びバンプ30に代えて高熱伝導材80を設けても、各LED110が発する熱を高熱伝導材80を介して放熱板40に効率よく伝達できる。従って、第1の実施の形態と同様の効果を奏する。

【0084】

〈第4の実施の形態〉

第4の実施の形態では、第1の実施の形態とは異なる電子部品搭載用パッケージの構造の更に他の例を示す。なお、第4の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0085】

図17は、第4の実施の形態に係る電子部品搭載用パッケージを例示する図であり、図17(a)は平面図、図17(b)は図17(a)のA−A線に沿う断面図である。図17を参照するに、電子部品搭載用パッケージ10Cは、第1電極部21及び第2電極部22が、それぞれ第1電極部26及び第2電極部27に置換された点、電子部品搭載部23とは別に電子部品搭載部28が追加された点が電子部品搭載用パッケージ10(図1参照)と相違する。

【0086】

電子部品搭載用パッケージ10では、第1電極部21及び第2電極部22が電子部品搭載部23の両側に配置されていた(図1参照)。一方、電子部品搭載用パッケージ10Cでは、第1電極部26及び第2電極部27が電子部品搭載部23の一方の側に配置されている。

【0087】

電子部品搭載部23の細長状部23aと電気的に接続された第1電極部26は所定の形状に加工され、第2電極部27に隣接する位置まで延在している。このように、2つの電極部は電子部品搭載部23の両側に配置されていてもよいし、電子部品搭載部23の一方の側に配置されていてもよい。

【0088】

電子部品搭載部28は、2つのランドを有し、一方のランドは第1電極部26と接続され、他方のランドは第2電極部27と接続されている。つまり、電子部品搭載部28は、第1電極部26と第2電極部27とに並列接続されている。電子部品搭載部28には、例えば、ツェナーダイオード等を実装することができる。

【0089】

ツェナーダイオードを実装する場合には、第1電極部26と接続されているランド及び第2電極部27と接続されているランドのうち、電位の高い方のランドがカソード側、電位の低い方のランドがアノード側になるように実装する。第1電極部26と第2電極部27との間にツェナーダイオードを実装することにより、第1電極部26と第2電極部27との間が所定電圧(ツェナー電圧)以上になることを防止でき、電子部品搭載部23に搭載される各LED110を保護できる。

【0090】

このように、第1電極部及び第2電極部のレイアウトに制約はなく、それぞれ任意の位置に配置することができる。又、第1電極部及び第2電極部と並列接続される電子部品搭載部28を設けることができる。

【0091】

〈LEDモジュールの応用例〉

ここでは、図2に示したLEDモジュール100の応用例を示す。なお、LEDモジュールの応用例において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0092】

図18は、LEDモジュールを搭載したLED実装基板を例示する図(その1)である。図18を参照するに、LED実装基板300において、アルミ板等の金属板310上にはLEDモジュール収容部320xを有するエポキシ系樹脂等からなる絶縁層320が形成され、絶縁層320上には銅(Cu)等からなる配線パターン330が形成されている。

【0093】

LEDモジュール100は、LEDモジュール収容部320x内に露出する金属板310上に、シリコーングリース等の接着層340を介して、固着されている。LEDモジュール100の第1電極部21及び第2電極部22は、それぞれ、ばね状のリードピン350及びリードピン固定部360を介して、所定の配線パターン330と接続されている。LEDモジュール100の発した熱は、金属板310に放熱される。

【0094】

図19は、LEDモジュールを搭載したLED実装基板を例示する図(その2)である。図19を参照するに、LED実装基板300Aにおいて、金属板310上にはエポキシ系樹脂等からなる絶縁層320が形成され、絶縁層320上には銅(Cu)等からなる配線パターン330が形成されている。なお、絶縁層320にLEDモジュール収容部320xは設けられていない。

【0095】

LEDモジュール100は、所定の配線パターン330上に、シリコーングリース等の接着層340を介して、固着されている。LEDモジュール100の第1電極部21及び第2電極部22は、それぞれ、ボンディングワイヤ370を介して、所定の配線パターン330と接続されている。絶縁層320を薄く形成することにより、LEDモジュール100の発した熱は、絶縁層320を介して、金属板310に放熱される。

【0096】

図20は、図18に示すLED実装基板を用いた電球型照明を例示する図である。図20を参照するに、電球型照明400において、アルミダイカスト410上には、ねじ420によりLED実装基板300が固定され、ガラス等の光透過性のカバー430で覆われている。

【0097】

アルミダイカスト410のLED実装基板300が固定される側と反対側には、口金取り付け部440及び電源回路部450が設けられている。口金取り付け部440の一部は、アルミダイカスト410から突出している。電源回路部450のプラス電極は、LED実装基板300の配線パターン330を介して、第1電極部21及び第2電極部22の何れか一方に接続されている。又、電源回路部450のマイナス電極は、LED実装基板300の配線パターン330を介して、第1電極部21及び第2電極部22の他方に接続されている。

【0098】

口金取り付け部440を所定の口金に取り付け、電源回路450に電力を供給することにより、電源回路部450からLED実装基板300の配線パターン330を介して、第1電極部21及び第2電極部22の間に電流を流すことができる。すなわち、LEDモジュール100の各LED110を点灯させることができる。

【0099】

このように、LEDモジュール100を搭載したLED実装基板300を用いて、電球型照明400を実現できる。なお、LED実装基板300に代えて、LED実装基板300Aを用いても構わない。

【0100】

以上、好ましい実施の形態について詳説したが、上述した実施の形態に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態に種々の変形及び置換を加えることができる。

【0101】

例えば、第1、第3、及び第4の実施の形態において、実装用端子71及び72を設けてもよい。又、第1〜第3の実施の形態において、電子部品搭載部28を設けてもよい。

【符号の説明】

【0102】

10、10A、10B、10C 電子部品搭載用パッケージ

20、200 リードフレーム

21、26 第1電極部

22、27 第2電極部

23、28 電子部品搭載部

23a、23b、23c、23d、23e、23f 細長状部

23x 段差部

24、25 めっき膜

30 バンプ

40 放熱板

50 接合部

60、60A 樹脂部

71、72 実装用端子

80 高熱伝導材

100 電子部品パッケージ

110 電子部品

110a、110b バンプ

120 封止樹脂

200a、200b、200c 領域

210 枠部

220 連結部

250 上金型

260 下金型

270 フィルム

280 ゲート

290 ベント

300、300A LED実装基板

310 金属板

320 絶縁層

320x LEDモジュール収容部

330 配線パターン

340 接着層

350 リードピン

360 リードピン固定部

370 ボンディングワイヤ

400 電球型照明

410 アルミダイカスト

420 ねじ

430 カバー

440 口金取り付け部

450 電源回路部

【特許請求の範囲】

【請求項1】

導電体からなる細長状部が複数並設された電子部品搭載部と、

放熱板と、

前記電子部品搭載部と前記放熱板とを埋設する樹脂部と、を有し、

前記放熱板上に前記電子部品搭載部が配置され、

前記樹脂部上面から、前記細長状部上面が露出している電子部品搭載用パッケージ。

【請求項2】

複数の前記細長状部間に前記樹脂部が充填され、前記細長状部側面が前記樹脂部で被覆され、

前記放熱板側面が前記樹脂部で被覆され、

前記樹脂部下面から、前記放熱板下面が露出している請求項1記載の電子部品搭載用パッケージ。

【請求項3】

前記細長状部は、平面視して長尺状又は長方形状の金属板からなり、前記細長状部の長辺同士が対向するように、所定の間隔で配置されている請求項1又は2記載の電子部品搭載用パッケージ。

【請求項4】

前記細長状部は、リードフレームからなる請求項1乃至3の何れか一項記載の電子部品搭載用パッケージ。

【請求項5】

前記樹脂部上面と前記細長状部上面とが面一に形成され、前記樹脂部下面と前記放熱板下面とが面一に形成されている請求項1乃至4の何れか一項記載の電子部品搭載用パッケージ。

【請求項6】

前記電子部品搭載部は、前記細長状部の長手方向に沿って隣接する前記細長状部間に複数の電子部品を並列に搭載可能とされており、かつ、前記細長状部の配列方向に沿って隣接する前記細長状部間に複数の電子部品を直列に搭載可能とされている請求項1乃至5の何れか一項記載の電子部品搭載用パッケージ。

【請求項7】

それぞれの前記細長状部の前記放熱板側にはバンプが形成され、

前記バンプは、前記放熱板上面に接している請求項1乃至6の何れか一項記載の電子部品搭載用パッケージ。

【請求項8】

前記バンプの前記放熱板側には突起部が形成されており、前記突起部の先端が前記放熱板上面に接している請求項7記載の電子部品搭載用パッケージ。

【請求項9】

前記電子部品搭載部と前記放熱板との間に、前記樹脂部よりも熱伝導率の高い高熱伝導材が前記電子部品搭載部と前記放熱板とに接するように配置されている請求項1乃至6の何れか一項記載の電子部品搭載用パッケージ。

【請求項10】

前記細長状部の配列方向の一端に配置された前記細長状部と電気的に接続された第1電極部、及び前記細長状部の配列方向の他端に配置された前記細長状部と電気的に接続された第2電極部、を有する請求項1乃至9の何れか一項記載の電子部品搭載用パッケージ。

【請求項11】

前記第1電極部及び前記第2電極部のそれぞれの前記放熱板側の面には、前記樹脂部下面から露出する実装用端子が形成されている請求項10記載の電子部品搭載用パッケージ。

【請求項12】

前記第1電極部及び前記第2電極部は、前記細長状部の配列方向の一端側又は他端側の何れか一方の側に配置されている請求項10又は11記載の電子部品搭載用パッケージ。

【請求項13】

前記電子部品搭載部とは別に、前記第1電極部と前記第2電極部とに並列接続される他の電子部品を搭載可能な他の電子部品搭載部を有する請求項10乃至12の何れか一項記載の電子部品搭載用パッケージ。

【請求項14】

前記細長状部上面にめっき膜が形成されている請求項1乃至13の何れか一項記載の電子部品搭載用パッケージ。

【請求項15】

請求項1乃至14の何れか一項記載の電子部品搭載用パッケージの隣接する細長状部間に複数の電子部品を縦横に搭載した電子部品パッケージ。

【請求項16】

前記電子部品は発光素子である請求項15記載の電子部品パッケージ。

【請求項17】

金属板を加工し、細長状部が複数並設された電子部品搭載部を形成する工程と、

放熱板上に前記電子部品搭載部を配置する工程と、

前記電子部品搭載部と前記放熱板とを樹脂中に埋設し、樹脂部を形成する工程と、を有し、

前記樹脂部を形成する工程において、前記樹脂部上面から、前記細長状部上面を露出させる電子部品搭載用パッケージの製造方法。

【請求項18】

前記樹脂部を形成する工程において、複数の前記細長状部間に前記樹脂部を充填し、前記細長状部側面を前記樹脂部で被覆し、

前記放熱板側面を前記樹脂部で被覆し、

前記樹脂部下面から、前記放熱板下面を露出させる請求項17記載の電子部品搭載用パッケージの製造方法。

【請求項19】

前記電子部品搭載部を形成する工程において、前記細長状部を、平面視して長尺状又は長方形状に形成し、前記細長状部の長辺同士が対向するように、所定の間隔で配置する請求項17又は18記載の電子部品搭載用パッケージの製造方法。

【請求項20】

前記細長状部は、リードフレームからなる請求項17乃至19の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項21】

前記樹脂部を形成する工程において、前記樹脂部上面と前記細長状部上面とを面一に形成し、前記樹脂部下面と前記放熱板下面とを面一に形成する請求項17乃至20の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項22】

前記電子部品搭載部は、前記細長状部の長手方向に沿って隣接する前記細長状部間に複数の電子部品を並列に搭載可能とされており、かつ、前記細長状部の配列方向に沿って隣接する前記細長状部間に複数の電子部品を直列に搭載可能とされている請求項17乃至21の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項23】

それぞれの前記細長状部の前記放熱板側にバンプを形成し、前記放熱板上面に前記バンプを当接させる工程を有する請求項17乃至22の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項24】

前記バンプを当接させる工程において、前記バンプの前記放熱板側に突起部を形成し、前記放熱板上面に前記突起部の先端を当接させる請求項23記載の電子部品搭載用パッケージの製造方法。

【請求項25】

前記電子部品搭載部と前記放熱板との間に、前記樹脂部よりも熱伝導率の高い高熱伝導材を前記電子部品搭載部と前記放熱板とに接するように配置する工程を有する請求項17乃至22の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項26】

前記電子部品搭載部を形成する工程において、前記細長状部の配列方向の一端に配置された前記細長状部と電気的に接続された第1電極部、及び前記細長状部の配列方向の他端に配置された前記細長状部と電気的に接続された第2電極部、を形成する請求項17乃至25の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項27】

前記第1電極部及び前記第2電極部のそれぞれの前記放熱板側の面に、前記樹脂部下面から露出する実装用端子を形成する工程を有する請求項26記載の電子部品搭載用パッケージの製造方法。

【請求項28】

前記電子部品搭載部を形成する工程において、前記第1電極部及び前記第2電極部を、前記細長状部の配列方向の一端側又は他端側の何れか一方の側に配置する請求項26又は27記載の電子部品搭載用パッケージの製造方法。

【請求項29】

前記電子部品搭載部を形成する工程において、前記電子部品搭載部とは別に、前記第1電極部と前記第2電極部とに並列接続される他の電子部品を搭載可能な他の電子部品搭載部を形成する請求項26乃至28の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項30】

前記細長状部上面にめっき膜を形成する工程を有する請求項17乃至29の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項31】

前記電子部品搭載部を形成する工程において、複数の電子部品搭載部が枠部に連結されてなるリードフレームを形成する請求項17乃至30の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項32】

前記電子部品搭載部を配置する工程において、複数の放熱板上に、前記リードフレームの各電子部品搭載部を配置する請求項31記載の電子部品搭載用パッケージの製造方法。

【請求項33】

前記電子部品搭載部を形成する工程において、前記細長状部が連結部により前記枠部に接続されるように前記リードフレームを形成し、

前記樹脂部を形成する工程の後、前記連結部を除去し、前記枠部と前記細長状部とを分離する請求項32記載の電子部品搭載用パッケージの製造方法。

【請求項34】

前記連結部を除去後、前記細長状部及び前記放熱板周囲の前記樹脂部を切断し、前記リードフレームから個々の電子部品搭載用パッケージを得る請求項33記載の電子部品搭載用パッケージの製造方法。

【請求項35】

請求項17乃至34の何れか一項記載の電子部品搭載用パッケージの製造方法により製造された電子部品搭載用パッケージの隣接する細長状部間に複数の電子部品を縦横に搭載する工程を有する電子部品パッケージの製造方法。

【請求項36】

請求項33又は34記載の電子部品搭載用パッケージの製造方法により製造された電子部品搭載用パッケージにおいて、

前記連結部を除去後、前記電子部品搭載部に電子部品を搭載し、その後、前記細長状部及び前記放熱板周囲の前記樹脂部を切断し、前記リードフレームから個々の電子部品パッケージを得る電子部品パッケージの製造方法。

【請求項37】

請求項31乃至34の何れか一項記載の電子部品搭載用パッケージの製造方法により製造された電子部品搭載用パッケージにおいて、

前記電子部品搭載部に電子部品を搭載後、前記電子部品を封止樹脂で封止し、その後、前記電子部品搭載部周囲の前記封止樹脂を切断し、個々の電子部品パッケージを得る電子部品パッケージの製造方法。

【請求項38】

前記電子部品は発光素子である請求項35乃至37の何れか一項記載の電子部品パッケージの製造方法。

【請求項1】

導電体からなる細長状部が複数並設された電子部品搭載部と、

放熱板と、

前記電子部品搭載部と前記放熱板とを埋設する樹脂部と、を有し、

前記放熱板上に前記電子部品搭載部が配置され、

前記樹脂部上面から、前記細長状部上面が露出している電子部品搭載用パッケージ。

【請求項2】

複数の前記細長状部間に前記樹脂部が充填され、前記細長状部側面が前記樹脂部で被覆され、

前記放熱板側面が前記樹脂部で被覆され、

前記樹脂部下面から、前記放熱板下面が露出している請求項1記載の電子部品搭載用パッケージ。

【請求項3】

前記細長状部は、平面視して長尺状又は長方形状の金属板からなり、前記細長状部の長辺同士が対向するように、所定の間隔で配置されている請求項1又は2記載の電子部品搭載用パッケージ。

【請求項4】

前記細長状部は、リードフレームからなる請求項1乃至3の何れか一項記載の電子部品搭載用パッケージ。

【請求項5】

前記樹脂部上面と前記細長状部上面とが面一に形成され、前記樹脂部下面と前記放熱板下面とが面一に形成されている請求項1乃至4の何れか一項記載の電子部品搭載用パッケージ。

【請求項6】

前記電子部品搭載部は、前記細長状部の長手方向に沿って隣接する前記細長状部間に複数の電子部品を並列に搭載可能とされており、かつ、前記細長状部の配列方向に沿って隣接する前記細長状部間に複数の電子部品を直列に搭載可能とされている請求項1乃至5の何れか一項記載の電子部品搭載用パッケージ。

【請求項7】

それぞれの前記細長状部の前記放熱板側にはバンプが形成され、

前記バンプは、前記放熱板上面に接している請求項1乃至6の何れか一項記載の電子部品搭載用パッケージ。

【請求項8】

前記バンプの前記放熱板側には突起部が形成されており、前記突起部の先端が前記放熱板上面に接している請求項7記載の電子部品搭載用パッケージ。

【請求項9】

前記電子部品搭載部と前記放熱板との間に、前記樹脂部よりも熱伝導率の高い高熱伝導材が前記電子部品搭載部と前記放熱板とに接するように配置されている請求項1乃至6の何れか一項記載の電子部品搭載用パッケージ。

【請求項10】

前記細長状部の配列方向の一端に配置された前記細長状部と電気的に接続された第1電極部、及び前記細長状部の配列方向の他端に配置された前記細長状部と電気的に接続された第2電極部、を有する請求項1乃至9の何れか一項記載の電子部品搭載用パッケージ。

【請求項11】

前記第1電極部及び前記第2電極部のそれぞれの前記放熱板側の面には、前記樹脂部下面から露出する実装用端子が形成されている請求項10記載の電子部品搭載用パッケージ。

【請求項12】

前記第1電極部及び前記第2電極部は、前記細長状部の配列方向の一端側又は他端側の何れか一方の側に配置されている請求項10又は11記載の電子部品搭載用パッケージ。

【請求項13】

前記電子部品搭載部とは別に、前記第1電極部と前記第2電極部とに並列接続される他の電子部品を搭載可能な他の電子部品搭載部を有する請求項10乃至12の何れか一項記載の電子部品搭載用パッケージ。

【請求項14】

前記細長状部上面にめっき膜が形成されている請求項1乃至13の何れか一項記載の電子部品搭載用パッケージ。

【請求項15】

請求項1乃至14の何れか一項記載の電子部品搭載用パッケージの隣接する細長状部間に複数の電子部品を縦横に搭載した電子部品パッケージ。

【請求項16】

前記電子部品は発光素子である請求項15記載の電子部品パッケージ。

【請求項17】

金属板を加工し、細長状部が複数並設された電子部品搭載部を形成する工程と、

放熱板上に前記電子部品搭載部を配置する工程と、

前記電子部品搭載部と前記放熱板とを樹脂中に埋設し、樹脂部を形成する工程と、を有し、

前記樹脂部を形成する工程において、前記樹脂部上面から、前記細長状部上面を露出させる電子部品搭載用パッケージの製造方法。

【請求項18】

前記樹脂部を形成する工程において、複数の前記細長状部間に前記樹脂部を充填し、前記細長状部側面を前記樹脂部で被覆し、

前記放熱板側面を前記樹脂部で被覆し、

前記樹脂部下面から、前記放熱板下面を露出させる請求項17記載の電子部品搭載用パッケージの製造方法。

【請求項19】

前記電子部品搭載部を形成する工程において、前記細長状部を、平面視して長尺状又は長方形状に形成し、前記細長状部の長辺同士が対向するように、所定の間隔で配置する請求項17又は18記載の電子部品搭載用パッケージの製造方法。

【請求項20】

前記細長状部は、リードフレームからなる請求項17乃至19の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項21】

前記樹脂部を形成する工程において、前記樹脂部上面と前記細長状部上面とを面一に形成し、前記樹脂部下面と前記放熱板下面とを面一に形成する請求項17乃至20の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項22】

前記電子部品搭載部は、前記細長状部の長手方向に沿って隣接する前記細長状部間に複数の電子部品を並列に搭載可能とされており、かつ、前記細長状部の配列方向に沿って隣接する前記細長状部間に複数の電子部品を直列に搭載可能とされている請求項17乃至21の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項23】

それぞれの前記細長状部の前記放熱板側にバンプを形成し、前記放熱板上面に前記バンプを当接させる工程を有する請求項17乃至22の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項24】

前記バンプを当接させる工程において、前記バンプの前記放熱板側に突起部を形成し、前記放熱板上面に前記突起部の先端を当接させる請求項23記載の電子部品搭載用パッケージの製造方法。

【請求項25】

前記電子部品搭載部と前記放熱板との間に、前記樹脂部よりも熱伝導率の高い高熱伝導材を前記電子部品搭載部と前記放熱板とに接するように配置する工程を有する請求項17乃至22の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項26】

前記電子部品搭載部を形成する工程において、前記細長状部の配列方向の一端に配置された前記細長状部と電気的に接続された第1電極部、及び前記細長状部の配列方向の他端に配置された前記細長状部と電気的に接続された第2電極部、を形成する請求項17乃至25の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項27】

前記第1電極部及び前記第2電極部のそれぞれの前記放熱板側の面に、前記樹脂部下面から露出する実装用端子を形成する工程を有する請求項26記載の電子部品搭載用パッケージの製造方法。

【請求項28】

前記電子部品搭載部を形成する工程において、前記第1電極部及び前記第2電極部を、前記細長状部の配列方向の一端側又は他端側の何れか一方の側に配置する請求項26又は27記載の電子部品搭載用パッケージの製造方法。

【請求項29】

前記電子部品搭載部を形成する工程において、前記電子部品搭載部とは別に、前記第1電極部と前記第2電極部とに並列接続される他の電子部品を搭載可能な他の電子部品搭載部を形成する請求項26乃至28の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項30】

前記細長状部上面にめっき膜を形成する工程を有する請求項17乃至29の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項31】

前記電子部品搭載部を形成する工程において、複数の電子部品搭載部が枠部に連結されてなるリードフレームを形成する請求項17乃至30の何れか一項記載の電子部品搭載用パッケージの製造方法。

【請求項32】

前記電子部品搭載部を配置する工程において、複数の放熱板上に、前記リードフレームの各電子部品搭載部を配置する請求項31記載の電子部品搭載用パッケージの製造方法。

【請求項33】

前記電子部品搭載部を形成する工程において、前記細長状部が連結部により前記枠部に接続されるように前記リードフレームを形成し、

前記樹脂部を形成する工程の後、前記連結部を除去し、前記枠部と前記細長状部とを分離する請求項32記載の電子部品搭載用パッケージの製造方法。

【請求項34】

前記連結部を除去後、前記細長状部及び前記放熱板周囲の前記樹脂部を切断し、前記リードフレームから個々の電子部品搭載用パッケージを得る請求項33記載の電子部品搭載用パッケージの製造方法。

【請求項35】

請求項17乃至34の何れか一項記載の電子部品搭載用パッケージの製造方法により製造された電子部品搭載用パッケージの隣接する細長状部間に複数の電子部品を縦横に搭載する工程を有する電子部品パッケージの製造方法。

【請求項36】

請求項33又は34記載の電子部品搭載用パッケージの製造方法により製造された電子部品搭載用パッケージにおいて、

前記連結部を除去後、前記電子部品搭載部に電子部品を搭載し、その後、前記細長状部及び前記放熱板周囲の前記樹脂部を切断し、前記リードフレームから個々の電子部品パッケージを得る電子部品パッケージの製造方法。

【請求項37】

請求項31乃至34の何れか一項記載の電子部品搭載用パッケージの製造方法により製造された電子部品搭載用パッケージにおいて、

前記電子部品搭載部に電子部品を搭載後、前記電子部品を封止樹脂で封止し、その後、前記電子部品搭載部周囲の前記封止樹脂を切断し、個々の電子部品パッケージを得る電子部品パッケージの製造方法。

【請求項38】

前記電子部品は発光素子である請求項35乃至37の何れか一項記載の電子部品パッケージの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図10】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図10】

【図20】

【公開番号】特開2013−110298(P2013−110298A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254899(P2011−254899)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

[ Back to top ]