電子部品搭載用基板

【課題】 最表面が金めっき層である導体層が搭載部に形成されていたとしても、接着剤を介して電子部品を搭載部に強固に固定することが可能で、信頼性に優れた電子装置の作製が容易な電子部品搭載用基板を提供する。

【解決手段】 絶縁基体1上の電子部品の搭載部1aに、最表面が金めっき層2aである導体層2が形成され、金めっき層2a上に電子部品5が搭載され接着剤6を介して固定される電子部品搭載用基板9であって、金めっき層2aの下地めっき層2bが、一部が金めっき層2aの表面に露出したセラミック粉末4を含有している。表面に露出したセラミック粉末4により接着剤6を金めっき層2aの表面に強固に接着させることができるため、接着剤6を介して電子部品5を搭載部1aに強固に接合することができる。

【解決手段】 絶縁基体1上の電子部品の搭載部1aに、最表面が金めっき層2aである導体層2が形成され、金めっき層2a上に電子部品5が搭載され接着剤6を介して固定される電子部品搭載用基板9であって、金めっき層2aの下地めっき層2bが、一部が金めっき層2aの表面に露出したセラミック粉末4を含有している。表面に露出したセラミック粉末4により接着剤6を金めっき層2aの表面に強固に接着させることができるため、接着剤6を介して電子部品5を搭載部1aに強固に接合することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体集積回路素子や光半導体素子等の半導体素子,圧電素子,容量素子,センサ素子等の電子部品を搭載するための搭載部を有する電子部品搭載用基板に関するものであり、特に、金めっき層が搭載部に形成されている電子部品搭載用基板に関するものである。

【背景技術】

【0002】

従来、例えば半導体集積回路素子等の半導体素子や容量素子,圧電素子,センサ素子等の電子部品を搭載するための電子部品搭載用基板として、酸化アルミニウム質焼結体等のセラミック材料から成る絶縁基体上に、電子部品を搭載するための搭載部を設けた構造のものが多用されている。

【0003】

このような電子部品搭載用基板は、通常、電子部品の接地等のために導体層が搭載部を覆うように形成されている。この導体層は、一般に、タングステンやモリブデン,銅,ニッケル,金等の金属材料からなるメタライズ層やめっき層からなり、その酸化腐蝕の防止のために、最表面が金めっき層となるように形成される。

【0004】

また、絶縁基体の搭載部やその周辺から搭載部の外側の外表面にかけて、電子部品を外部の電気回路と電気的に接続するための配線導体が、導体層と同様の材料により形成されている。

【0005】

この電子部品搭載用基板の搭載部に電子部品を搭載するとともに接着剤を介して接合することにより、電子部品が搭載部に固定される。そして、電子部品の上面等に形成されている電極を配線導体のうち搭載部の周辺に露出している部位にボンディングワイヤ等を介して接続し、電子部品を蓋体や封止用樹脂等で気密封止することにより、電子装置が作製される。この電子装置について、配線導体のうち絶縁基体の外表面に露出した部位を外部電気回路に接続することにより、電子部品の電極が外部電気回路に電気的に接続される。

【0006】

なお、このような電子部品搭載用基板の導体層は、例えば、酸化アルミニウム質焼結体からなる絶縁基体との同時焼成により搭載部を覆うように形成されたタングステンからなるメタライズ層に、ニッケルめっき層や銅めっき層等の下地めっき層および金めっき層を順に被着させることにより形成されている。

【特許文献1】特開2004−281722号公報

【特許文献2】特開2004−259714号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような電子部品搭載用基板は、電子部品が搭載される搭載部に、最表面が金めっき層である導体層が形成されているため、電子部品を金めっき層上に接着剤を介して接合することになり、下記のように接着剤が金めっき層に強固に接合するのが困難なため、電子部品を搭載部に強固に固定することが難しいという問題があった。

【0008】

すなわち、金めっき層は、セラミック材料等に比べて表面が滑らかなために、電子部品を搭載部に固定する接着剤と金めっき層の表面との間のいわゆるアンカー効果が小さい。また、金めっき層の表面は不活性なために接着剤の金めっき層に対する水素結合等の結合も弱い。そのため、接着剤と金めっき層との間の接合を強固なものとすることが難しく、電子部品を搭載部に強固に固定することが難しい。

【0009】

特に、近年、電子部品の小型化に伴い電子部品の搭載部に対する接合面積が小さくなってきているため、前述のような問題が発生しやすい傾向がある。

【0010】

本発明は、上記従来の技術における問題点に鑑みて完成されたものであり、その目的は、最表面が金めっき層である導体層が搭載部に形成されていたとしても、接着剤を介して電子部品を搭載部に強固に固定することが可能で、信頼性に優れた電子装置の作製が容易な電子部品搭載用基板を提供することにある。

【課題を解決するための手段】

【0011】

本発明の電子部品搭載用基板は、絶縁基体上の電子部品の搭載部に、最表面が金めっき層である導体層が形成され、前記金めっき層上に電子部品が搭載され接着剤を介して固定される電子部品搭載用基板であって、前記金めっき層の下地めっき層が、一部が前記金めっき層の表面に露出したセラミック粉末を含有していることを特徴とするものである。

【0012】

また、本発明の電子部品搭載用基板は、上記構成において、前記導体層は、前記絶縁基体上のメタライズ層に前記下地めっき層としてのニッケルめっき層および前記金めっき層が順次被着されたものであることを特徴とするものである。

【0013】

また、本発明の電子部品搭載用基板は、上記構成において、前記セラミック粉末が、前記ニッケルめっき層のニッケル結晶粒よりも大きいことを特徴とするものである。

【発明の効果】

【0014】

本発明の電子部品搭載用基板によれば、金めっき層の下地めっき層が、一部が金めっき層の表面に露出したセラミック粉末を含有していることから、搭載部に電子部品を接合する接着剤の搭載部に対する接着を強固なものとすることができる。

【0015】

すなわち、セラミック粉末の表面は金めっき層の表面に比べて粗く、水酸基等の活性な基を有するセラミック粉末の露出した表面と接着剤との間で大きなアンカー効果が得られるとともに水素結合等の結合が形成される。そのため、セラミック粉末が表面に露出している金めっき層に対する接着剤の接合を強固なものとすることができる。その結果、最表面が金めっき層である導体層が搭載部を覆うように形成されていたとしても、接着剤を介して電子部品を搭載部に強固に接合し固定することが可能で、信頼性に優れた電子装置の作製が容易な電子部品搭載用基板を提供することができる。

【0016】

また、本発明の電子部品搭載用基板は、導体層は、絶縁基体上のメタライズ層に下地めっき層としてのニッケルめっき層および金めっき層が順次被着されたものである場合には、絶縁基体に対してメタライズ層を同時焼成により強固に被着させることができるとともに、ニッケルめっき層を介して金めっき層をメタライズ層により強固に被着させることができる。そのため、絶縁基体に対する接合や、導体層を形成する層間の接合の信頼性に優れた、より信頼性の高い電子部品搭載用基板を形成することができる。

【0017】

また、本発明の電子部品搭載用基板は、セラミック粉末が、ニッケルめっき層を形成する結晶粒よりも大きい場合には、セラミック粉末が大きいため、より効果的にニッケルめっき層から金めっき層を通してセラミック粉末を表面に露出させることができる。

【0018】

そのため、接着剤の搭載部に対する接合がより強固なものとなり、電子部品の搭載部に対する接合の信頼性をより高くした電子部品搭載用基板を提供することができる。

【発明を実施するための最良の形態】

【0019】

本発明の電子部品搭載用基板について添付図面を参照しつつ説明する。

【0020】

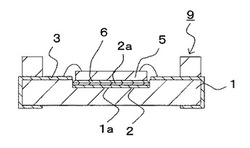

図1は、本発明の電子部品搭載用基板の実施の形態の一例を示す断面図である。図1において、1は絶縁基体、1aは絶縁基体1の上面に設けられた搭載部、2は最表面が金めっき層2aである導体層である。これら絶縁基体1,搭載部1aおよび金めっき層2aが最表面である導体層2により、電子部品5を搭載するための電子部品搭載用基板9が基本的に構成される。

【0021】

電子部品搭載用基板9に搭載される電子部品5は、コンピュータやルータ等の電子機器に使用される中央演算処理用等の半導体集積回路素子や光半導体素子等の半導体素子,圧電振動子や弾性表面波フィルタ(SAWフィルタ)素子等の圧電素子,容量素子,センサ素子等である。

【0022】

絶縁基体1は、例えば電子部品5を内部に気密封止するための凹部(キャビティ)を有する板体状であり、酸化アルミニウム質焼結体,ガラスセラミック焼結体,窒化アルミニウム質焼結体等のセラミック材料、あるいは有機樹脂材料等の電気絶縁材料により形成されている。

【0023】

絶縁基体1には、半導体素子や容量素子,圧電素子,センサ素子等の電子部品5を搭載するための搭載部1aが設けられている。この実施の形態の例において、絶縁基体1は四角板状であり、上面の中央部に凹部(符号なし)を有しており、この凹部の底面に搭載部1aが設けられている。なお、絶縁基体1は、凹部を有するものである必要はなく、平板状でもかまわない。

【0024】

絶縁基体1は、例えば酸化アルミニウム質焼結体から成る場合であれば、まず酸化アルミニウム等の原料粉末を有機樹脂バインダー等とともにシート状に成形して複数のセラミックグリーンシート(グリーンシート)を作製するとともに一部のものに打ち抜き加工を施して枠状に加工し、次に、打ち抜き加工を施していない平板状のグリーンシートの上に、枠状に加工したグリーンシートを積層し、その後、これらを高温(約1600℃)で一体焼成することにより製作される。

【0025】

また、前記絶縁基体1は、有機樹脂材料からなる場合であれば、例えばエポキシ樹脂等の熱硬化性や光(紫外線)硬化性の樹脂材料の未硬化物を所定の絶縁基体1の形状に、射出成型法やトランスファー成型法等の成型法で成型することにより製作することができる。また、エポキシ樹脂やポリイミド樹脂等の有機樹脂材料の未硬化物をガラス布に塗布した後硬化させ、必要に応じて、その上にさらに有機樹脂からなる絶縁層をビルドアップ法で積層することにより絶縁基体1を製作してもよい。

【0026】

また、絶縁基体1の搭載部1aには、搭載部1aを覆うように導体層2が形成されている。

【0027】

導体層2は、電子部品5を搭載する下地として機能するとともに、例えば、搭載部1aに搭載される電子部品5に対して接地電位を供給する接地導体層や電源を供給する電源導体層としても機能する。すなわち、電子部品5の接地用や電源用の電極(図示せず)を導体層2に導電性接着剤やはんだ等を介して電気的に接続することにより、電子部品5に接地電位や電源が供給される。また、導体層2と電気的に接続された接地端子(図示せず)を別途搭載部1a周辺に形成しておいて、この接地端子に電子部品5の接地用の電極を、ボンディングワイヤ(図示せず)を介して接続するようにしてもよい。

【0028】

導体層2は、タングステンやモリブデン,マンガン,銅,銀,金,パラジウム,ニッケル,コバルト等の金属材料からなる。また、導体層2は、メタライズ層やめっき層,蒸着層,金属箔等が複数積層されてなる形態で形成されている。

【0029】

この導体層2aは、最表面が金めっき層2aである。金めっき層2aは、導体層2のうち金めっき層2aよりも下層のタングステンやモリブデン,ニッケル等の金属材料の酸化腐蝕を防止し、導体層2としての長期信頼性を確保するためのものである。

【0030】

なお、金めっき層2aが導体層2の最表面に位置して下層の金属材料を被覆することにより、例えば次に述べるように電気抵抗の高いタングステンやモリブデンにより導体層2の下層部分が形成されている場合でも、接地導体としての導体層2全体の電気抵抗を低く抑えて接地電位をより安定させることができる。

【0031】

このような導体層2は、例えば絶縁基体1が酸化アルミニウム質焼結体やガラスセラミック焼結体等のセラミック材料からなる場合の一例を挙げれば、絶縁基体1との同時焼成により形成されたタングステンやモリブデン,マンガン,銅,銀等のメタライズ層(符号なし)と、メタライズ層を被覆するように被着されたニッケルや銅等の下地めっき層(符号なし)と、下地めっき層を被覆するように被着された金めっき層2aとにより形成されている。

【0032】

また、絶縁基体1が有機樹脂材料からなる場合であれば、例えば、絶縁基体1の表面に搭載部1aを覆うように接着された銅箔と、その表面を被覆する銅めっきやニッケルめっき層等の下地めっき層と、下地めっき層の表面を被覆する金めっき層2aとにより構成される。

【0033】

導体層2を構成するメタライズ層は、例えばタングステンからなる場合であれば、タングステンの粉末に有機溶剤,有機樹脂バインダーを添加混練して作製した金属ペーストを、平板状のグリーンシートのうち搭載部1aとなる部位(凹部の底面に相当する部位)にスクリーン印刷等で印刷しておくことにより、絶縁基体1との同時焼成で絶縁基体1の搭載部1aに形成される。

【0034】

下地めっき層は、例えばニッケルや銅,パラジウム等の、メタライズ層や金属箔等の下地金属層および金めっき層2aの両方に対して密着性に優れた金属材料からなり、メタライズ層に対して金めっき層2aを強固に被着させる機能を有している。また、下地めっき層は、接地導体としての導体層2全体の厚さを厚くして電気抵抗を低くするためのものでもある。この場合、金めっき層2aの厚さを抑えて電子装置のコストを低くする効果もある。

【0035】

下地めっき層の厚さは、例えば、タングステンやモリブデン,マンガン,銅,銀等のメタライズ層を被覆する場合であれば、メタライズ層の被覆や、金めっき層2aとの密着性の確保、下地めっき層の内部応力を低く抑えて信頼性を向上させることおよび生産性等を考慮して2〜20μm程度とすることが好ましい。

【0036】

このような下地めっき層は、例えばニッケルめっき層の場合であれば、硫酸ニッケルを主成分とし塩化ニッケルおよびホウ酸を添加してなるワット浴等の電解ニッケルめっき浴中で、導体層2のメタライズ層に所定の電流密度および時間でめっき用の電流を供給することにより形成することができる。メタライズ層に対するめっき用の電流の供給は、例えば、メタライズ層と電気的に接続されためっき用の端子(図示せず)を絶縁基体1に形成しておき、電解めっき浴中で、この端子に外部の電源から治具等を介してめっき用の電流を供給することにより行なうことができる。

【0037】

また、硫酸ニッケル等のニッケル供給源となるニッケル化合物と、次亜リン酸ナトリウムやジメチルアミンボラン等の還元剤とを主成分とし、錯化剤や安定剤等を添加してなる無電解ニッケルめっき浴中にメタライズ層(メタライズ層が形成された絶縁基体1)を所定時間浸漬することにより形成してもよい。

【0038】

金めっき層2aは、例えば0.3〜2.5μm程度の厚さで、前述のニッケルめっき層等の下地めっき層を被覆するように形成される。また、金めっき層2aは、経済性を考慮して、必要な酸化腐蝕の防止や電気抵抗の低下等の機能を得ることができる範囲で、極力薄く被着させることが好ましい。搭載部1aが後述するように気密封止されて外気と遮断される場合であれば、金めっき層2aの厚さは、0.3〜1.5μm程度に設定すればよい。

【0039】

このような金めっき層2aは、電解めっき法や無電解めっき法により形成することができる。電解めっき法による場合であれば、前述したようなめっき用の端子を絶縁基体1に形成しておき、シアン化物浴等の周知の金めっき浴中で、この端子に外部の電源から治具等を介してめっき用の電流を供給することにより、金めっき層2aを、ニッケルめっき層等の下地めっき層(およびメタライズ層等の下地金属層)を被覆するように形成することができる。また、無電解めっき法による場合であれば、シアン化金化合物にホウ素系の還元剤等を添加してなる無電解金めっき浴中に導体層2(導体層2が形成された絶縁基体1)を浸漬することにより、導体層2を被覆するように金めっき層2aを形成することができる。

【0040】

なお、めっき用の端子は、導体層2と同様の金属材料を用い、同様の方法で形成することができる。また、このような電子部品搭載用基板9を、電子部品搭載用基板9となる領域が多数個、縦横の並びに配列された多数個取り基板(図示せず)の形態で製作するとともに、多数個取り基板の外周部分にダミー領域(図示せず)を設け、ダミー領域に、多数個の領域に一括してめっき用の電流を供給するための端子を形成するようにしてもよい。

【0041】

また、この実施の形態の例において、絶縁基体1は、搭載部1aの周辺から外側面を経て下面にかけて配線導体3が形成されている。配線導体3は、搭載部1aから絶縁基体1の側面や下面等の外表面に電子部品5の電極を電気的に導出する導電路として機能する。

【0042】

配線導体3は、例えば導体層2と同様の金属材料が同様の層構成で絶縁基体1に被着されて形成されている。すなわち、導体層2のメタライズ層を形成するのと同様の金属ペーストを、絶縁基体1となるグリーンシートの表面に所定の配線パターンで印刷しておくことにより、絶縁基体1との同時焼成で絶縁基体1に所定パターンにメタライズ層を形成し、その表面に、導体層2と同様に下地めっき層および金めっき層(図示せず)を被着させることにより配線導体3が形成される。

【0043】

そして、この搭載部1aに電子部品5を搭載するとともに、電子部品5の下面を搭載部1aにエポキシ系樹脂や銀−エポキシ樹脂等の接着剤6を介して接合することにより、搭載部1a(実際には導体層2の最表面である金めっき層2a上)に電子部品5が固定される。

【0044】

本発明の電子部品搭載用基板9においては、図2に示すように、金めっき層2aの下地めっき層2bが、一部が金めっき層2aの表面に露出したセラミック粉末4を含有している。なお、図2は、図1に示す電子部品搭載用基板9の要部(電子部品5と導体層2との接合部分)を拡大して示す拡大断面図である。図2において図1と同様の部位には同様の符号を付している。

【0045】

このように、下地めっき層2bが、一部が金めっき層2aの表面に露出したセラミック粉末4を含有していることから、露出したセラミック粉末4の一部の表面は金めっき層2aの表面に比べて粗く、水酸基等の活性な基を有するセラミック粉末4の露出した表面と接着剤6との間で、高いアンカー効果が得られるととともに水素結合等の結合が形成される。そのため、セラミック粉末4が露出している金めっき層2aに対する接着剤6の接合を強固なものとすることができる。その結果、最表面が金めっき層2aである導体層2が搭載部1aを覆うように形成されていたとしても、接着剤6を介して電子部品5を搭載部1aに強固に接合し固定することが可能で、信頼性に優れた電子装置の作製が容易な電子部品搭載用基板9を提供することができる。

【0046】

セラミック粉末4は、その形状は例えば球状や楕円体状,紡錘形状等であり、完全な球や楕円体,紡錘形の形状に限らず、表面に凹凸を有するようなものも含む。セラミック粉末4の材料としては、絶縁基体1と同様のセラミック材料(酸化アルミニウムや酸化ケイ素,窒化アルミニウム等)を用いることができる。

【0047】

このようなセラミック粉末4は、下地めっき層2bを形成するニッケルめっき浴等のめっき浴の中に、酸化アルミニウムや酸化ケイ素,窒化アルミニウム等のセラミック粉末4(未被着)を添加して分散させておくことにより、下地めっき層2bを形成するニッケル等の金属とともにセラミック粉末4を共析させることができる。

【0048】

なお、セラミック粉末4をめっき浴中に分散させる場合には、めっき浴中にカチオン系やアニオン系の界面活性剤を添加しておいて、セラミック粉末4(未被着)のめっき浴中での分散をより均一にするようにしてもよい。この場合には、ニッケル等の金属の結晶粒が被着するときにセラミック粉末4をより均一に下地めっき層2bに取り込ませることができる。そのため、例えばセラミック粉末4が偏析して下地めっき層2bの一部に脆い部分が生じるようなことは効果的に防止され、より信頼性の高い電子部品搭載用基板9とすることができる。また、めっき浴に対して機械的な撹拌やエアブロー等の撹拌を施して、めっき浴中でのセラミック粉末4の分散をより均一に行なわせるようにしてもよい。

【0049】

そして、表面にセラミック粉末4が露出した下地めっき層2bに対して、前述のように金めっき層2aを被着させることにより、金めっき層2aの表面にセラミック粉末4が露出した導体層2が形成される。この場合、下地めっき層2bの表面に被着する金の結晶粒は、下地めっき層2bの表面には被着し、セラミック粉末4の表面には被着しないので、セラミック粉末4の部分が金めっき層2aの無めっき部分となり、表面にセラミック粉末4が露出する。

【0050】

このような電子部品搭載用基板9において、導体層2は、絶縁基体1上のメタライズ層2cに下地めっき層2bとしてのニッケルめっき層および金めっき層2aが順次被着されたものである場合には、絶縁基体1に対してメタライズ層2cを同時焼成により強固に被着させることができるとともに、下地めっき層(ニッケルめっき層)2bを介して金めっき層2aをメタライズ層2cにより強固に被着させることができる。そのため、絶縁基体1に対する接合や、導体層2を形成する層間の接合の信頼性に優れた、より信頼性の高い電子部品搭載用基板9とすることができる。

【0051】

すなわち、例えばタングステンの金属ペーストをスクリーン印刷法等で絶縁基体1となるセラミックグリーンシートに搭載部1aとなる部分を覆うような所定パターンに印刷し、同時焼成することにより、絶縁基体1に強固に接合されたメタライズ層2cを、搭載部1aに容易に形成することができる。また、ニッケルめっき層2bは、タングステンやモリブデン等のメタライズ層および金めっき層2aの両方に対して密着性が高いため、ニッケルめっき層2bを介してメタライズ層に金めっき層2aを強固に被着させることができる。また、前述のように、ニッケルめっき層2bに強固に被着された金めっき層2aにより、ニッケルめっき層2bおよびメタライズ層2cの酸化腐蝕を効果的に防止することができる。

【0052】

また、本発明の電子部品搭載用基板9において、セラミック粉末4が、ニッケルめっき層2bのニッケル結晶粒(図示せず)よりも大きい場合には、セラミック粉末4が大きいため、より効果的にニッケルめっき層2bから金めっき層2aを通してセラミック粉末4を表面に露出させることができる。

【0053】

そのため、接着剤の搭載部1aに対する接合がより強固なものとなり、電子部品5の搭載部1aに対する接合の信頼性をより高くした電子部品搭載用基板9を提供することができる。

【0054】

なお、ニッケルめっき層2bのニッケル結晶粒の大きさ(外形寸法)は、電解めっき法で形成された場合であれば0.1〜0.5μm程度であり、無電解めっき法で形成された場合であれば、リンやホウ素等の還元剤の生成物が共析することに起因して結晶粒の成長が妨げられるために、それよりも小さい。

【0055】

また、セラミック粉末4よりも結晶粒が小さいニッケルめっき層2bは、メタライズ層2cに対する密着性とともに、その結晶粒よりも大きなセラミック粉末4の表面に対する付き回り性も高い(セラミック粉末4の表面の凹凸等に対して追随して被着しやすい)ため、セラミック粉末4を導体層2においてより一層強固に保持することができる。

【0056】

ニッケルめっき層2bのニッケル結晶粒の大きさは、例えば前述のように無電解めっき法によりニッケルめっき層2bを形成するようにして、無電解めっき浴中の還元剤の分解生成物(リンやホウ素)をニッケルめっき層2bに含有させることにより、小さくすることができる。また、電解めっき法の場合であれば、電解めっき時の電流密度を高くしたり、浴中のニッケル(硫酸ニッケル)の濃度を下げたりすることにより、ニッケル結晶粒を小さくすることができる。

【0057】

そして、このニッケルめっき層2bの結晶粒よりも大きいセラミック粉末4は、例えば、酸化アルミニウム質焼結体からなり、平均粒径が約0.5〜5μm程度の大きさである。この場合、セラミック粉末4は、例えば0.3〜2.5μmの厚さで形成された金めっき層2aの表面に有効に露出させることができる。

【0058】

なお、セラミック粉末4は、金めっき層2aの厚みに対して外形寸法が大き過ぎると、金めっき層2aの表面にセラミック粉末4が部分的に大きく突出する可能性がある。その場合には、電子部品5と、電子部品5が接合される被接合面(金めっき層2aの表面と、表面に露出しているセラミック粉末4とからなる面)との接着剤6を介した接合の強度が部分的にばらついて、電子部品5の接合の信頼性を向上させることが難しくなる可能性がある。これに応じて、例えば金めっき層2aの厚みが1.5μm程度である場合、セラミック粉末4は、その直径が約1〜2μm程度の例えば球状のものを用いるとよい。

【0059】

また、セラミック粉末4は、平面視で、その露出する一部の面積の合計が搭載部1aの面積に対して小さ過ぎると、接着剤6の被接合面に対する接合の強度を効果的に向上させることが難しくなる可能性があり、大き過ぎると、金めっき層2aの接触抵抗や、下地めっき層2b全体の電気抵抗等の電気抵抗が大きくなり、接地電位や電源を安定させることが難しくなる可能性がある。また、下地めっき層2bと金めっき層2aとの間の接合の強度も低くなる可能性がある。

【0060】

そのため、例えば接着剤6が銀−エポキシ樹脂系の接着剤の場合であれば、平面視したときの、セラミック粉末4の露出する一部の面積の合計は、搭載部1aの面積に対して20〜50%程度の範囲としておくことが好ましい。この場合には、電子部品5と金めっき層2aとの電気的接続については接地や電源供給に必要な低電気抵抗による導電性を十分に確保しながら、電子部品5を搭載部1a(被接合面)に接着剤6を介してより確実に強固に接着できる。

【0061】

なお、平面視したときの、セラミック粉末4の露出する一部の面積の合計を、搭載部1aの面積に対して20〜50%程度の範囲とするには、例えば、セラミック粉末4の外形寸法(粒径)を金めっき層2aの厚みと同程度としておいて、下地めっき層2bを形成するニッケル等のめっき浴中にセラミック粉末4を50〜100g/リットル程度の割合で添加するとよい。

【0062】

また、平面視したときの、セラミック粉末4の露出する一部の面積は、例えば拡大投影装置で搭載部1aを映し、画像処理装置でセラミック粉末4の露出する一部の面積を計測することにより測定することができる。

【0063】

なお、本発明は上記の実施の形態の例に限定されるものではなく、本発明の要旨を逸脱しない範囲内であれば種々の変更は可能である。例えば、下地めっき層2bであるニッケルめっき層にコバルトを添加してニッケルの金めっき層2aへの熱による拡散を抑制し、電子部品搭載用基板9としての耐熱性を向上させるようにしてもよい。

【0064】

また、下地めっき層2bを、さらに複数のめっき層(図示せず)で形成して、メタライズ層や金属箔に直接接する層にはセラミック粉末を含有させないようにしてもよい。この場合には、下地めっき層2bとメタライズ層や金属箔等の下地金属層(2c)との接合の妨げになる可能性のあるセラミック粉末4が含有されないので、下地めっき層2bの下地金属層2cに対する接合をより強固なものとすることができる。なお、下地めっき層2bのうちセラミック粉末4を含有する層と含有しない層との間の接合は、同じ金属材料がめっき法で被着されたもの同士(結晶構造や物性が同様のもの同士)の接合であるため、セラミック粉末4を含有する下地めっき層2bと下地金属層2cとが直接接合する場合に比べて強くすることができる。

【実施例】

【0065】

四角板状で上面に凹部を有する絶縁基体を酸化アルミニウム質焼結体により作製し、凹部の底面を搭載部としてメタライズ層を形成した。メタライズ層は、タングステンを用い、厚さ20μmで形成した。搭載部は10×10mmの寸法とした。

【0066】

絶縁基体およびメタライズ層は、次のようにして作製した。まず、酸化アルミニウム,酸化ケイ素,酸化カルシウムからなる原料粉末に有機溶剤および有機バインダーを添加混練して得たスラリーを用い、ドクターブレード法により複数のセラミックグリーンシートを作製するとともに、セラミックグリーンシートの一部に打ち抜き加工を施して枠状に成形した。次に、タングステンの粉末を有機溶剤,バインダーとともに混練して金属ペーストを作製した。そして、この金属ペーストをセラミックグリーンシートに印刷するとともに、印刷した金属ペーストを取り囲むように枠状のセラミックグリーンシートを積層した後、この積層体を還元雰囲気中、約1600℃で焼成することにより、搭載部にメタライズ層が形成された絶縁基体を作製した。

【0067】

そして、絶縁基体のメタライズ層に、電解めっき法により、セラミック粉末を含有するニッケル層と、金めっき層とを順次被着させて試験用の電子部品搭載用基板とした。ニッケルめっき浴としては、硫酸ニッケル(約200g/リットル)を主成分とし、塩化ニッケルおよびホウ酸を添加して作製したワット浴に、酸化アルミニウム質焼結体からなるセラミック粉末を50g/リットルの割合で添加し、さらにカチオン系の界面活性剤を添加した浴を用いて被着させた。めっき中、めっき浴に対しては空気撹拌(いわゆるバブリング)を行なった。ニッケルめっき層の厚さは約3〜6μmとした。また、金めっき層は、シアン化金カリウムを主成分とし、シアン化カリウム,pH調整剤等を添加して作製したシアン化物浴を用い、1〜1.5μmの厚さで被着させた。

【0068】

金めっき層の表面には、平面視したときの面積が搭載部の面積に対して約30%の割合でセラミック粉末が露出していた。セラミック粉末の露出する面積は、拡大投影装置を用いて計測した。

【0069】

なお、セラミック粉末は、形状が球状で、平均粒径が1.8〜2.2μmであり、粒度分布の小径側から累積10%,累積90%に相当する粒径をそれぞれD10,D90としたとき、D90/D10比が3以下のものを用いた。

【0070】

また、比較例として、セラミック粉末を含有しない下地めっき(ニッケルめっき)層を形成し、金めっき層の表面にセラミック粉末が露出しない電子部品搭載用基板を準備した。この比較例のメタライズ層および各めっき層は、ニッケルめっき浴にセラミック粉末を添加せず、金めっき層の表面にセラミック粉末を露出させないようにしたこと以外は、前述したものと同様にして被着させた。

【0071】

これらの電子部品搭載用基板について、搭載部にダミーの電子部品としてシリコン板(10×10mmの正方形板状)を、導電性接着剤を介して接合し固定した後、接合部分の劣化を促進するために温度サイクル試験を行ない、接合の信頼性を試験した。温度サイクル試験の条件は、−40〜+120℃,1000サイクルとした。また、接合の信頼性は電子部品のダイシェア試験により行なった。

【0072】

ダイシェア試験は、DAGE社の2400PCを試験機として使用し、室温(約20℃)下で行なった。すなわち、この試験機のシェアツールで、搭載部に接合(ダイボンディング)されたシリコン板を一側面から水平方向に押し、シリコン板と電子部品搭載用基板の搭載部との接合部分が破断されたとき、またはシリコン板自体が破壊されたときの強度をシェア強度として測定した。なお、ダイ剥がれとは、シリコン板が搭載部との接合部分から剥がれた破壊モードであり、ダイ壊れとは、シリコン板そのものが破壊した破壊モードである。一般的な接合強度を調べるシェア試験においては、両破壊モードとも、接合の信頼性の良否を直接判断する基準となるものではない(接合強度の値が良否の基準とされている)。導電性接着剤には、エポキシ樹脂に銀粒子がされた、いわゆる銀−エポキシ樹脂を用いた。試料数は本発明の電子部品搭載用基板および比較例ともに100個とした。

【0073】

試験の結果、下地めっき層にセラミック粉末を添加した本発明の電子部品搭載用基板は、いずれもシェア強度で100N以上の十分な強度が得られた。また、破壊モードもダイ壊れ(シリコン板の接合部分は破壊されずシリコン板自体が破壊)であり、良好であった。これに対し、比較例では、強度が約40〜50Nと本発明の電子部品搭載用基板に比べて低く、約10%の試料で破壊モードにダイ剥がれモード(シリコン板の接合部分の破壊)が見られ、接合の信頼性が本発明の電子部品搭載用基板に比べて低いことが確認できた。

【図面の簡単な説明】

【0074】

【図1】本発明の電子部品搭載用基板の実施の形態の一例を示す断面図である。

【図2】図1に示す電子部品搭載用基板の要部を拡大して示す拡大断面図である。

【符号の説明】

【0075】

1・・・・絶縁基体

1a・・・搭載部

2・・・・導体層

2a・・・金めっき層

2b・・・下地めっき層(ニッケルめっき層)

2c・・・メタライズ層(下地金属層)

3・・・・配線導体

4・・・・セラミック粉末

5・・・・電子部品

6・・・・接着剤

9・・・・電子部品搭載用基板

【技術分野】

【0001】

本発明は、半導体集積回路素子や光半導体素子等の半導体素子,圧電素子,容量素子,センサ素子等の電子部品を搭載するための搭載部を有する電子部品搭載用基板に関するものであり、特に、金めっき層が搭載部に形成されている電子部品搭載用基板に関するものである。

【背景技術】

【0002】

従来、例えば半導体集積回路素子等の半導体素子や容量素子,圧電素子,センサ素子等の電子部品を搭載するための電子部品搭載用基板として、酸化アルミニウム質焼結体等のセラミック材料から成る絶縁基体上に、電子部品を搭載するための搭載部を設けた構造のものが多用されている。

【0003】

このような電子部品搭載用基板は、通常、電子部品の接地等のために導体層が搭載部を覆うように形成されている。この導体層は、一般に、タングステンやモリブデン,銅,ニッケル,金等の金属材料からなるメタライズ層やめっき層からなり、その酸化腐蝕の防止のために、最表面が金めっき層となるように形成される。

【0004】

また、絶縁基体の搭載部やその周辺から搭載部の外側の外表面にかけて、電子部品を外部の電気回路と電気的に接続するための配線導体が、導体層と同様の材料により形成されている。

【0005】

この電子部品搭載用基板の搭載部に電子部品を搭載するとともに接着剤を介して接合することにより、電子部品が搭載部に固定される。そして、電子部品の上面等に形成されている電極を配線導体のうち搭載部の周辺に露出している部位にボンディングワイヤ等を介して接続し、電子部品を蓋体や封止用樹脂等で気密封止することにより、電子装置が作製される。この電子装置について、配線導体のうち絶縁基体の外表面に露出した部位を外部電気回路に接続することにより、電子部品の電極が外部電気回路に電気的に接続される。

【0006】

なお、このような電子部品搭載用基板の導体層は、例えば、酸化アルミニウム質焼結体からなる絶縁基体との同時焼成により搭載部を覆うように形成されたタングステンからなるメタライズ層に、ニッケルめっき層や銅めっき層等の下地めっき層および金めっき層を順に被着させることにより形成されている。

【特許文献1】特開2004−281722号公報

【特許文献2】特開2004−259714号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような電子部品搭載用基板は、電子部品が搭載される搭載部に、最表面が金めっき層である導体層が形成されているため、電子部品を金めっき層上に接着剤を介して接合することになり、下記のように接着剤が金めっき層に強固に接合するのが困難なため、電子部品を搭載部に強固に固定することが難しいという問題があった。

【0008】

すなわち、金めっき層は、セラミック材料等に比べて表面が滑らかなために、電子部品を搭載部に固定する接着剤と金めっき層の表面との間のいわゆるアンカー効果が小さい。また、金めっき層の表面は不活性なために接着剤の金めっき層に対する水素結合等の結合も弱い。そのため、接着剤と金めっき層との間の接合を強固なものとすることが難しく、電子部品を搭載部に強固に固定することが難しい。

【0009】

特に、近年、電子部品の小型化に伴い電子部品の搭載部に対する接合面積が小さくなってきているため、前述のような問題が発生しやすい傾向がある。

【0010】

本発明は、上記従来の技術における問題点に鑑みて完成されたものであり、その目的は、最表面が金めっき層である導体層が搭載部に形成されていたとしても、接着剤を介して電子部品を搭載部に強固に固定することが可能で、信頼性に優れた電子装置の作製が容易な電子部品搭載用基板を提供することにある。

【課題を解決するための手段】

【0011】

本発明の電子部品搭載用基板は、絶縁基体上の電子部品の搭載部に、最表面が金めっき層である導体層が形成され、前記金めっき層上に電子部品が搭載され接着剤を介して固定される電子部品搭載用基板であって、前記金めっき層の下地めっき層が、一部が前記金めっき層の表面に露出したセラミック粉末を含有していることを特徴とするものである。

【0012】

また、本発明の電子部品搭載用基板は、上記構成において、前記導体層は、前記絶縁基体上のメタライズ層に前記下地めっき層としてのニッケルめっき層および前記金めっき層が順次被着されたものであることを特徴とするものである。

【0013】

また、本発明の電子部品搭載用基板は、上記構成において、前記セラミック粉末が、前記ニッケルめっき層のニッケル結晶粒よりも大きいことを特徴とするものである。

【発明の効果】

【0014】

本発明の電子部品搭載用基板によれば、金めっき層の下地めっき層が、一部が金めっき層の表面に露出したセラミック粉末を含有していることから、搭載部に電子部品を接合する接着剤の搭載部に対する接着を強固なものとすることができる。

【0015】

すなわち、セラミック粉末の表面は金めっき層の表面に比べて粗く、水酸基等の活性な基を有するセラミック粉末の露出した表面と接着剤との間で大きなアンカー効果が得られるとともに水素結合等の結合が形成される。そのため、セラミック粉末が表面に露出している金めっき層に対する接着剤の接合を強固なものとすることができる。その結果、最表面が金めっき層である導体層が搭載部を覆うように形成されていたとしても、接着剤を介して電子部品を搭載部に強固に接合し固定することが可能で、信頼性に優れた電子装置の作製が容易な電子部品搭載用基板を提供することができる。

【0016】

また、本発明の電子部品搭載用基板は、導体層は、絶縁基体上のメタライズ層に下地めっき層としてのニッケルめっき層および金めっき層が順次被着されたものである場合には、絶縁基体に対してメタライズ層を同時焼成により強固に被着させることができるとともに、ニッケルめっき層を介して金めっき層をメタライズ層により強固に被着させることができる。そのため、絶縁基体に対する接合や、導体層を形成する層間の接合の信頼性に優れた、より信頼性の高い電子部品搭載用基板を形成することができる。

【0017】

また、本発明の電子部品搭載用基板は、セラミック粉末が、ニッケルめっき層を形成する結晶粒よりも大きい場合には、セラミック粉末が大きいため、より効果的にニッケルめっき層から金めっき層を通してセラミック粉末を表面に露出させることができる。

【0018】

そのため、接着剤の搭載部に対する接合がより強固なものとなり、電子部品の搭載部に対する接合の信頼性をより高くした電子部品搭載用基板を提供することができる。

【発明を実施するための最良の形態】

【0019】

本発明の電子部品搭載用基板について添付図面を参照しつつ説明する。

【0020】

図1は、本発明の電子部品搭載用基板の実施の形態の一例を示す断面図である。図1において、1は絶縁基体、1aは絶縁基体1の上面に設けられた搭載部、2は最表面が金めっき層2aである導体層である。これら絶縁基体1,搭載部1aおよび金めっき層2aが最表面である導体層2により、電子部品5を搭載するための電子部品搭載用基板9が基本的に構成される。

【0021】

電子部品搭載用基板9に搭載される電子部品5は、コンピュータやルータ等の電子機器に使用される中央演算処理用等の半導体集積回路素子や光半導体素子等の半導体素子,圧電振動子や弾性表面波フィルタ(SAWフィルタ)素子等の圧電素子,容量素子,センサ素子等である。

【0022】

絶縁基体1は、例えば電子部品5を内部に気密封止するための凹部(キャビティ)を有する板体状であり、酸化アルミニウム質焼結体,ガラスセラミック焼結体,窒化アルミニウム質焼結体等のセラミック材料、あるいは有機樹脂材料等の電気絶縁材料により形成されている。

【0023】

絶縁基体1には、半導体素子や容量素子,圧電素子,センサ素子等の電子部品5を搭載するための搭載部1aが設けられている。この実施の形態の例において、絶縁基体1は四角板状であり、上面の中央部に凹部(符号なし)を有しており、この凹部の底面に搭載部1aが設けられている。なお、絶縁基体1は、凹部を有するものである必要はなく、平板状でもかまわない。

【0024】

絶縁基体1は、例えば酸化アルミニウム質焼結体から成る場合であれば、まず酸化アルミニウム等の原料粉末を有機樹脂バインダー等とともにシート状に成形して複数のセラミックグリーンシート(グリーンシート)を作製するとともに一部のものに打ち抜き加工を施して枠状に加工し、次に、打ち抜き加工を施していない平板状のグリーンシートの上に、枠状に加工したグリーンシートを積層し、その後、これらを高温(約1600℃)で一体焼成することにより製作される。

【0025】

また、前記絶縁基体1は、有機樹脂材料からなる場合であれば、例えばエポキシ樹脂等の熱硬化性や光(紫外線)硬化性の樹脂材料の未硬化物を所定の絶縁基体1の形状に、射出成型法やトランスファー成型法等の成型法で成型することにより製作することができる。また、エポキシ樹脂やポリイミド樹脂等の有機樹脂材料の未硬化物をガラス布に塗布した後硬化させ、必要に応じて、その上にさらに有機樹脂からなる絶縁層をビルドアップ法で積層することにより絶縁基体1を製作してもよい。

【0026】

また、絶縁基体1の搭載部1aには、搭載部1aを覆うように導体層2が形成されている。

【0027】

導体層2は、電子部品5を搭載する下地として機能するとともに、例えば、搭載部1aに搭載される電子部品5に対して接地電位を供給する接地導体層や電源を供給する電源導体層としても機能する。すなわち、電子部品5の接地用や電源用の電極(図示せず)を導体層2に導電性接着剤やはんだ等を介して電気的に接続することにより、電子部品5に接地電位や電源が供給される。また、導体層2と電気的に接続された接地端子(図示せず)を別途搭載部1a周辺に形成しておいて、この接地端子に電子部品5の接地用の電極を、ボンディングワイヤ(図示せず)を介して接続するようにしてもよい。

【0028】

導体層2は、タングステンやモリブデン,マンガン,銅,銀,金,パラジウム,ニッケル,コバルト等の金属材料からなる。また、導体層2は、メタライズ層やめっき層,蒸着層,金属箔等が複数積層されてなる形態で形成されている。

【0029】

この導体層2aは、最表面が金めっき層2aである。金めっき層2aは、導体層2のうち金めっき層2aよりも下層のタングステンやモリブデン,ニッケル等の金属材料の酸化腐蝕を防止し、導体層2としての長期信頼性を確保するためのものである。

【0030】

なお、金めっき層2aが導体層2の最表面に位置して下層の金属材料を被覆することにより、例えば次に述べるように電気抵抗の高いタングステンやモリブデンにより導体層2の下層部分が形成されている場合でも、接地導体としての導体層2全体の電気抵抗を低く抑えて接地電位をより安定させることができる。

【0031】

このような導体層2は、例えば絶縁基体1が酸化アルミニウム質焼結体やガラスセラミック焼結体等のセラミック材料からなる場合の一例を挙げれば、絶縁基体1との同時焼成により形成されたタングステンやモリブデン,マンガン,銅,銀等のメタライズ層(符号なし)と、メタライズ層を被覆するように被着されたニッケルや銅等の下地めっき層(符号なし)と、下地めっき層を被覆するように被着された金めっき層2aとにより形成されている。

【0032】

また、絶縁基体1が有機樹脂材料からなる場合であれば、例えば、絶縁基体1の表面に搭載部1aを覆うように接着された銅箔と、その表面を被覆する銅めっきやニッケルめっき層等の下地めっき層と、下地めっき層の表面を被覆する金めっき層2aとにより構成される。

【0033】

導体層2を構成するメタライズ層は、例えばタングステンからなる場合であれば、タングステンの粉末に有機溶剤,有機樹脂バインダーを添加混練して作製した金属ペーストを、平板状のグリーンシートのうち搭載部1aとなる部位(凹部の底面に相当する部位)にスクリーン印刷等で印刷しておくことにより、絶縁基体1との同時焼成で絶縁基体1の搭載部1aに形成される。

【0034】

下地めっき層は、例えばニッケルや銅,パラジウム等の、メタライズ層や金属箔等の下地金属層および金めっき層2aの両方に対して密着性に優れた金属材料からなり、メタライズ層に対して金めっき層2aを強固に被着させる機能を有している。また、下地めっき層は、接地導体としての導体層2全体の厚さを厚くして電気抵抗を低くするためのものでもある。この場合、金めっき層2aの厚さを抑えて電子装置のコストを低くする効果もある。

【0035】

下地めっき層の厚さは、例えば、タングステンやモリブデン,マンガン,銅,銀等のメタライズ層を被覆する場合であれば、メタライズ層の被覆や、金めっき層2aとの密着性の確保、下地めっき層の内部応力を低く抑えて信頼性を向上させることおよび生産性等を考慮して2〜20μm程度とすることが好ましい。

【0036】

このような下地めっき層は、例えばニッケルめっき層の場合であれば、硫酸ニッケルを主成分とし塩化ニッケルおよびホウ酸を添加してなるワット浴等の電解ニッケルめっき浴中で、導体層2のメタライズ層に所定の電流密度および時間でめっき用の電流を供給することにより形成することができる。メタライズ層に対するめっき用の電流の供給は、例えば、メタライズ層と電気的に接続されためっき用の端子(図示せず)を絶縁基体1に形成しておき、電解めっき浴中で、この端子に外部の電源から治具等を介してめっき用の電流を供給することにより行なうことができる。

【0037】

また、硫酸ニッケル等のニッケル供給源となるニッケル化合物と、次亜リン酸ナトリウムやジメチルアミンボラン等の還元剤とを主成分とし、錯化剤や安定剤等を添加してなる無電解ニッケルめっき浴中にメタライズ層(メタライズ層が形成された絶縁基体1)を所定時間浸漬することにより形成してもよい。

【0038】

金めっき層2aは、例えば0.3〜2.5μm程度の厚さで、前述のニッケルめっき層等の下地めっき層を被覆するように形成される。また、金めっき層2aは、経済性を考慮して、必要な酸化腐蝕の防止や電気抵抗の低下等の機能を得ることができる範囲で、極力薄く被着させることが好ましい。搭載部1aが後述するように気密封止されて外気と遮断される場合であれば、金めっき層2aの厚さは、0.3〜1.5μm程度に設定すればよい。

【0039】

このような金めっき層2aは、電解めっき法や無電解めっき法により形成することができる。電解めっき法による場合であれば、前述したようなめっき用の端子を絶縁基体1に形成しておき、シアン化物浴等の周知の金めっき浴中で、この端子に外部の電源から治具等を介してめっき用の電流を供給することにより、金めっき層2aを、ニッケルめっき層等の下地めっき層(およびメタライズ層等の下地金属層)を被覆するように形成することができる。また、無電解めっき法による場合であれば、シアン化金化合物にホウ素系の還元剤等を添加してなる無電解金めっき浴中に導体層2(導体層2が形成された絶縁基体1)を浸漬することにより、導体層2を被覆するように金めっき層2aを形成することができる。

【0040】

なお、めっき用の端子は、導体層2と同様の金属材料を用い、同様の方法で形成することができる。また、このような電子部品搭載用基板9を、電子部品搭載用基板9となる領域が多数個、縦横の並びに配列された多数個取り基板(図示せず)の形態で製作するとともに、多数個取り基板の外周部分にダミー領域(図示せず)を設け、ダミー領域に、多数個の領域に一括してめっき用の電流を供給するための端子を形成するようにしてもよい。

【0041】

また、この実施の形態の例において、絶縁基体1は、搭載部1aの周辺から外側面を経て下面にかけて配線導体3が形成されている。配線導体3は、搭載部1aから絶縁基体1の側面や下面等の外表面に電子部品5の電極を電気的に導出する導電路として機能する。

【0042】

配線導体3は、例えば導体層2と同様の金属材料が同様の層構成で絶縁基体1に被着されて形成されている。すなわち、導体層2のメタライズ層を形成するのと同様の金属ペーストを、絶縁基体1となるグリーンシートの表面に所定の配線パターンで印刷しておくことにより、絶縁基体1との同時焼成で絶縁基体1に所定パターンにメタライズ層を形成し、その表面に、導体層2と同様に下地めっき層および金めっき層(図示せず)を被着させることにより配線導体3が形成される。

【0043】

そして、この搭載部1aに電子部品5を搭載するとともに、電子部品5の下面を搭載部1aにエポキシ系樹脂や銀−エポキシ樹脂等の接着剤6を介して接合することにより、搭載部1a(実際には導体層2の最表面である金めっき層2a上)に電子部品5が固定される。

【0044】

本発明の電子部品搭載用基板9においては、図2に示すように、金めっき層2aの下地めっき層2bが、一部が金めっき層2aの表面に露出したセラミック粉末4を含有している。なお、図2は、図1に示す電子部品搭載用基板9の要部(電子部品5と導体層2との接合部分)を拡大して示す拡大断面図である。図2において図1と同様の部位には同様の符号を付している。

【0045】

このように、下地めっき層2bが、一部が金めっき層2aの表面に露出したセラミック粉末4を含有していることから、露出したセラミック粉末4の一部の表面は金めっき層2aの表面に比べて粗く、水酸基等の活性な基を有するセラミック粉末4の露出した表面と接着剤6との間で、高いアンカー効果が得られるととともに水素結合等の結合が形成される。そのため、セラミック粉末4が露出している金めっき層2aに対する接着剤6の接合を強固なものとすることができる。その結果、最表面が金めっき層2aである導体層2が搭載部1aを覆うように形成されていたとしても、接着剤6を介して電子部品5を搭載部1aに強固に接合し固定することが可能で、信頼性に優れた電子装置の作製が容易な電子部品搭載用基板9を提供することができる。

【0046】

セラミック粉末4は、その形状は例えば球状や楕円体状,紡錘形状等であり、完全な球や楕円体,紡錘形の形状に限らず、表面に凹凸を有するようなものも含む。セラミック粉末4の材料としては、絶縁基体1と同様のセラミック材料(酸化アルミニウムや酸化ケイ素,窒化アルミニウム等)を用いることができる。

【0047】

このようなセラミック粉末4は、下地めっき層2bを形成するニッケルめっき浴等のめっき浴の中に、酸化アルミニウムや酸化ケイ素,窒化アルミニウム等のセラミック粉末4(未被着)を添加して分散させておくことにより、下地めっき層2bを形成するニッケル等の金属とともにセラミック粉末4を共析させることができる。

【0048】

なお、セラミック粉末4をめっき浴中に分散させる場合には、めっき浴中にカチオン系やアニオン系の界面活性剤を添加しておいて、セラミック粉末4(未被着)のめっき浴中での分散をより均一にするようにしてもよい。この場合には、ニッケル等の金属の結晶粒が被着するときにセラミック粉末4をより均一に下地めっき層2bに取り込ませることができる。そのため、例えばセラミック粉末4が偏析して下地めっき層2bの一部に脆い部分が生じるようなことは効果的に防止され、より信頼性の高い電子部品搭載用基板9とすることができる。また、めっき浴に対して機械的な撹拌やエアブロー等の撹拌を施して、めっき浴中でのセラミック粉末4の分散をより均一に行なわせるようにしてもよい。

【0049】

そして、表面にセラミック粉末4が露出した下地めっき層2bに対して、前述のように金めっき層2aを被着させることにより、金めっき層2aの表面にセラミック粉末4が露出した導体層2が形成される。この場合、下地めっき層2bの表面に被着する金の結晶粒は、下地めっき層2bの表面には被着し、セラミック粉末4の表面には被着しないので、セラミック粉末4の部分が金めっき層2aの無めっき部分となり、表面にセラミック粉末4が露出する。

【0050】

このような電子部品搭載用基板9において、導体層2は、絶縁基体1上のメタライズ層2cに下地めっき層2bとしてのニッケルめっき層および金めっき層2aが順次被着されたものである場合には、絶縁基体1に対してメタライズ層2cを同時焼成により強固に被着させることができるとともに、下地めっき層(ニッケルめっき層)2bを介して金めっき層2aをメタライズ層2cにより強固に被着させることができる。そのため、絶縁基体1に対する接合や、導体層2を形成する層間の接合の信頼性に優れた、より信頼性の高い電子部品搭載用基板9とすることができる。

【0051】

すなわち、例えばタングステンの金属ペーストをスクリーン印刷法等で絶縁基体1となるセラミックグリーンシートに搭載部1aとなる部分を覆うような所定パターンに印刷し、同時焼成することにより、絶縁基体1に強固に接合されたメタライズ層2cを、搭載部1aに容易に形成することができる。また、ニッケルめっき層2bは、タングステンやモリブデン等のメタライズ層および金めっき層2aの両方に対して密着性が高いため、ニッケルめっき層2bを介してメタライズ層に金めっき層2aを強固に被着させることができる。また、前述のように、ニッケルめっき層2bに強固に被着された金めっき層2aにより、ニッケルめっき層2bおよびメタライズ層2cの酸化腐蝕を効果的に防止することができる。

【0052】

また、本発明の電子部品搭載用基板9において、セラミック粉末4が、ニッケルめっき層2bのニッケル結晶粒(図示せず)よりも大きい場合には、セラミック粉末4が大きいため、より効果的にニッケルめっき層2bから金めっき層2aを通してセラミック粉末4を表面に露出させることができる。

【0053】

そのため、接着剤の搭載部1aに対する接合がより強固なものとなり、電子部品5の搭載部1aに対する接合の信頼性をより高くした電子部品搭載用基板9を提供することができる。

【0054】

なお、ニッケルめっき層2bのニッケル結晶粒の大きさ(外形寸法)は、電解めっき法で形成された場合であれば0.1〜0.5μm程度であり、無電解めっき法で形成された場合であれば、リンやホウ素等の還元剤の生成物が共析することに起因して結晶粒の成長が妨げられるために、それよりも小さい。

【0055】

また、セラミック粉末4よりも結晶粒が小さいニッケルめっき層2bは、メタライズ層2cに対する密着性とともに、その結晶粒よりも大きなセラミック粉末4の表面に対する付き回り性も高い(セラミック粉末4の表面の凹凸等に対して追随して被着しやすい)ため、セラミック粉末4を導体層2においてより一層強固に保持することができる。

【0056】

ニッケルめっき層2bのニッケル結晶粒の大きさは、例えば前述のように無電解めっき法によりニッケルめっき層2bを形成するようにして、無電解めっき浴中の還元剤の分解生成物(リンやホウ素)をニッケルめっき層2bに含有させることにより、小さくすることができる。また、電解めっき法の場合であれば、電解めっき時の電流密度を高くしたり、浴中のニッケル(硫酸ニッケル)の濃度を下げたりすることにより、ニッケル結晶粒を小さくすることができる。

【0057】

そして、このニッケルめっき層2bの結晶粒よりも大きいセラミック粉末4は、例えば、酸化アルミニウム質焼結体からなり、平均粒径が約0.5〜5μm程度の大きさである。この場合、セラミック粉末4は、例えば0.3〜2.5μmの厚さで形成された金めっき層2aの表面に有効に露出させることができる。

【0058】

なお、セラミック粉末4は、金めっき層2aの厚みに対して外形寸法が大き過ぎると、金めっき層2aの表面にセラミック粉末4が部分的に大きく突出する可能性がある。その場合には、電子部品5と、電子部品5が接合される被接合面(金めっき層2aの表面と、表面に露出しているセラミック粉末4とからなる面)との接着剤6を介した接合の強度が部分的にばらついて、電子部品5の接合の信頼性を向上させることが難しくなる可能性がある。これに応じて、例えば金めっき層2aの厚みが1.5μm程度である場合、セラミック粉末4は、その直径が約1〜2μm程度の例えば球状のものを用いるとよい。

【0059】

また、セラミック粉末4は、平面視で、その露出する一部の面積の合計が搭載部1aの面積に対して小さ過ぎると、接着剤6の被接合面に対する接合の強度を効果的に向上させることが難しくなる可能性があり、大き過ぎると、金めっき層2aの接触抵抗や、下地めっき層2b全体の電気抵抗等の電気抵抗が大きくなり、接地電位や電源を安定させることが難しくなる可能性がある。また、下地めっき層2bと金めっき層2aとの間の接合の強度も低くなる可能性がある。

【0060】

そのため、例えば接着剤6が銀−エポキシ樹脂系の接着剤の場合であれば、平面視したときの、セラミック粉末4の露出する一部の面積の合計は、搭載部1aの面積に対して20〜50%程度の範囲としておくことが好ましい。この場合には、電子部品5と金めっき層2aとの電気的接続については接地や電源供給に必要な低電気抵抗による導電性を十分に確保しながら、電子部品5を搭載部1a(被接合面)に接着剤6を介してより確実に強固に接着できる。

【0061】

なお、平面視したときの、セラミック粉末4の露出する一部の面積の合計を、搭載部1aの面積に対して20〜50%程度の範囲とするには、例えば、セラミック粉末4の外形寸法(粒径)を金めっき層2aの厚みと同程度としておいて、下地めっき層2bを形成するニッケル等のめっき浴中にセラミック粉末4を50〜100g/リットル程度の割合で添加するとよい。

【0062】

また、平面視したときの、セラミック粉末4の露出する一部の面積は、例えば拡大投影装置で搭載部1aを映し、画像処理装置でセラミック粉末4の露出する一部の面積を計測することにより測定することができる。

【0063】

なお、本発明は上記の実施の形態の例に限定されるものではなく、本発明の要旨を逸脱しない範囲内であれば種々の変更は可能である。例えば、下地めっき層2bであるニッケルめっき層にコバルトを添加してニッケルの金めっき層2aへの熱による拡散を抑制し、電子部品搭載用基板9としての耐熱性を向上させるようにしてもよい。

【0064】

また、下地めっき層2bを、さらに複数のめっき層(図示せず)で形成して、メタライズ層や金属箔に直接接する層にはセラミック粉末を含有させないようにしてもよい。この場合には、下地めっき層2bとメタライズ層や金属箔等の下地金属層(2c)との接合の妨げになる可能性のあるセラミック粉末4が含有されないので、下地めっき層2bの下地金属層2cに対する接合をより強固なものとすることができる。なお、下地めっき層2bのうちセラミック粉末4を含有する層と含有しない層との間の接合は、同じ金属材料がめっき法で被着されたもの同士(結晶構造や物性が同様のもの同士)の接合であるため、セラミック粉末4を含有する下地めっき層2bと下地金属層2cとが直接接合する場合に比べて強くすることができる。

【実施例】

【0065】

四角板状で上面に凹部を有する絶縁基体を酸化アルミニウム質焼結体により作製し、凹部の底面を搭載部としてメタライズ層を形成した。メタライズ層は、タングステンを用い、厚さ20μmで形成した。搭載部は10×10mmの寸法とした。

【0066】

絶縁基体およびメタライズ層は、次のようにして作製した。まず、酸化アルミニウム,酸化ケイ素,酸化カルシウムからなる原料粉末に有機溶剤および有機バインダーを添加混練して得たスラリーを用い、ドクターブレード法により複数のセラミックグリーンシートを作製するとともに、セラミックグリーンシートの一部に打ち抜き加工を施して枠状に成形した。次に、タングステンの粉末を有機溶剤,バインダーとともに混練して金属ペーストを作製した。そして、この金属ペーストをセラミックグリーンシートに印刷するとともに、印刷した金属ペーストを取り囲むように枠状のセラミックグリーンシートを積層した後、この積層体を還元雰囲気中、約1600℃で焼成することにより、搭載部にメタライズ層が形成された絶縁基体を作製した。

【0067】

そして、絶縁基体のメタライズ層に、電解めっき法により、セラミック粉末を含有するニッケル層と、金めっき層とを順次被着させて試験用の電子部品搭載用基板とした。ニッケルめっき浴としては、硫酸ニッケル(約200g/リットル)を主成分とし、塩化ニッケルおよびホウ酸を添加して作製したワット浴に、酸化アルミニウム質焼結体からなるセラミック粉末を50g/リットルの割合で添加し、さらにカチオン系の界面活性剤を添加した浴を用いて被着させた。めっき中、めっき浴に対しては空気撹拌(いわゆるバブリング)を行なった。ニッケルめっき層の厚さは約3〜6μmとした。また、金めっき層は、シアン化金カリウムを主成分とし、シアン化カリウム,pH調整剤等を添加して作製したシアン化物浴を用い、1〜1.5μmの厚さで被着させた。

【0068】

金めっき層の表面には、平面視したときの面積が搭載部の面積に対して約30%の割合でセラミック粉末が露出していた。セラミック粉末の露出する面積は、拡大投影装置を用いて計測した。

【0069】

なお、セラミック粉末は、形状が球状で、平均粒径が1.8〜2.2μmであり、粒度分布の小径側から累積10%,累積90%に相当する粒径をそれぞれD10,D90としたとき、D90/D10比が3以下のものを用いた。

【0070】

また、比較例として、セラミック粉末を含有しない下地めっき(ニッケルめっき)層を形成し、金めっき層の表面にセラミック粉末が露出しない電子部品搭載用基板を準備した。この比較例のメタライズ層および各めっき層は、ニッケルめっき浴にセラミック粉末を添加せず、金めっき層の表面にセラミック粉末を露出させないようにしたこと以外は、前述したものと同様にして被着させた。

【0071】

これらの電子部品搭載用基板について、搭載部にダミーの電子部品としてシリコン板(10×10mmの正方形板状)を、導電性接着剤を介して接合し固定した後、接合部分の劣化を促進するために温度サイクル試験を行ない、接合の信頼性を試験した。温度サイクル試験の条件は、−40〜+120℃,1000サイクルとした。また、接合の信頼性は電子部品のダイシェア試験により行なった。

【0072】

ダイシェア試験は、DAGE社の2400PCを試験機として使用し、室温(約20℃)下で行なった。すなわち、この試験機のシェアツールで、搭載部に接合(ダイボンディング)されたシリコン板を一側面から水平方向に押し、シリコン板と電子部品搭載用基板の搭載部との接合部分が破断されたとき、またはシリコン板自体が破壊されたときの強度をシェア強度として測定した。なお、ダイ剥がれとは、シリコン板が搭載部との接合部分から剥がれた破壊モードであり、ダイ壊れとは、シリコン板そのものが破壊した破壊モードである。一般的な接合強度を調べるシェア試験においては、両破壊モードとも、接合の信頼性の良否を直接判断する基準となるものではない(接合強度の値が良否の基準とされている)。導電性接着剤には、エポキシ樹脂に銀粒子がされた、いわゆる銀−エポキシ樹脂を用いた。試料数は本発明の電子部品搭載用基板および比較例ともに100個とした。

【0073】

試験の結果、下地めっき層にセラミック粉末を添加した本発明の電子部品搭載用基板は、いずれもシェア強度で100N以上の十分な強度が得られた。また、破壊モードもダイ壊れ(シリコン板の接合部分は破壊されずシリコン板自体が破壊)であり、良好であった。これに対し、比較例では、強度が約40〜50Nと本発明の電子部品搭載用基板に比べて低く、約10%の試料で破壊モードにダイ剥がれモード(シリコン板の接合部分の破壊)が見られ、接合の信頼性が本発明の電子部品搭載用基板に比べて低いことが確認できた。

【図面の簡単な説明】

【0074】

【図1】本発明の電子部品搭載用基板の実施の形態の一例を示す断面図である。

【図2】図1に示す電子部品搭載用基板の要部を拡大して示す拡大断面図である。

【符号の説明】

【0075】

1・・・・絶縁基体

1a・・・搭載部

2・・・・導体層

2a・・・金めっき層

2b・・・下地めっき層(ニッケルめっき層)

2c・・・メタライズ層(下地金属層)

3・・・・配線導体

4・・・・セラミック粉末

5・・・・電子部品

6・・・・接着剤

9・・・・電子部品搭載用基板

【特許請求の範囲】

【請求項1】

絶縁基体上の電子部品の搭載部に、最表面が金めっき層である導体層が形成され、前記金めっき層上に電子部品が搭載され接着剤を介して固定される電子部品搭載用基板であって、前記金めっき層の下地めっき層が、一部が前記金めっき層の表面に露出したセラミック粉末を含有していることを特徴とする電子部品搭載用基板。

【請求項2】

前記導体層は、前記絶縁基体上のメタライズ層に前記下地めっき層としてのニッケルめっき層および前記金めっき層が順次被着されたものであることを特徴とする請求項1記載の電子部品搭載用基板。

【請求項3】

前記セラミック粉末が、前記ニッケルめっき層のニッケル結晶粒よりも大きいことを特徴とする請求項2記載の電子部品搭載用基板。

【請求項1】

絶縁基体上の電子部品の搭載部に、最表面が金めっき層である導体層が形成され、前記金めっき層上に電子部品が搭載され接着剤を介して固定される電子部品搭載用基板であって、前記金めっき層の下地めっき層が、一部が前記金めっき層の表面に露出したセラミック粉末を含有していることを特徴とする電子部品搭載用基板。

【請求項2】

前記導体層は、前記絶縁基体上のメタライズ層に前記下地めっき層としてのニッケルめっき層および前記金めっき層が順次被着されたものであることを特徴とする請求項1記載の電子部品搭載用基板。

【請求項3】

前記セラミック粉末が、前記ニッケルめっき層のニッケル結晶粒よりも大きいことを特徴とする請求項2記載の電子部品搭載用基板。

【図1】

【図2】

【図2】

【公開番号】特開2008−205265(P2008−205265A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−40663(P2007−40663)

【出願日】平成19年2月21日(2007.2.21)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月21日(2007.2.21)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]