電子部品材

【課題】安定した品質のAg−Bi合金皮膜層を経済的に、しかも生産性よく、目標とする厚みに形成した電子部品材を提供する。

【解決手段】電子部品材10は、素材11の表面に、Bi14の含有量が0.01〜3at%であるAg−Bi合金めっき層12が設けられているので、安定した品質のAg−Bi合金皮膜層を経済的に、しかも生産性よく、目標とする厚みに形成している。また、Ag−Bi合金めっき層12の平均厚みは、0.2〜10μmである。

【解決手段】電子部品材10は、素材11の表面に、Bi14の含有量が0.01〜3at%であるAg−Bi合金めっき層12が設けられているので、安定した品質のAg−Bi合金皮膜層を経済的に、しかも生産性よく、目標とする厚みに形成している。また、Ag−Bi合金めっき層12の平均厚みは、0.2〜10μmである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、光反射材又は端子(コネクタも含む)等の接点部品材の使用に適した電子部品材に関する。

【背景技術】

【0002】

Ag(銀)は、可視光の反射率が非常に高く、電気抵抗率が低い材料であるため、従来より、車両用灯具や照明器具用リフレクター等の光学ミラーに用いられ、また近年では、LEDや有機ELの反射電極膜へも適用されている。この反射膜は、光源により、場合によっては80〜200℃程度の高温に曝されるため、熱によってAg原子が拡散して凝集してしまい(耐熱性の劣化による)、反射率が低下するという問題があった。

そこで、例えば、特許文献1〜3には、素材の表面に、Bi(ビスマス)等を含有させたAg合金膜を形成することで、耐熱性等を向上させた反射膜が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4105956号公報

【特許文献2】特許第4009564号公報

【特許文献3】特開2009−105033号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1〜3に記載の反射膜は、スパッタリングにより形成しており、製造コストがかかり、生産性も悪い。また、スパッタリングにより形成した反射膜は、そのBi濃度が上昇するにつれて製品品質が低下しやすい傾向にあり、更には、その厚みを厚くするのにも限度があって(例えば、0.5μm程度であり、生産性を考慮すれば0.15μm程度)利用用途の拡大が図れない恐れもある。

また、接点部品への適用に関しては、マイグレーションによる通電不良が生じるといった問題があった。

【0005】

本発明はかかる事情に鑑みてなされたもので、安定した品質のAg−Bi合金皮膜層を経済的に、しかも生産性よく、目標とする厚みに形成した電子部品材を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的に沿う本発明に係る電子部品材は、素材の表面に、Bi含有量が0.01〜3at%であるAg−Bi合金めっき層を設けている。

【0007】

本発明に係る電子部品材において、前記Ag−Bi合金めっき層の平均厚みが0.2〜10μmであることが好ましい。

【0008】

本発明に係る電子部品材において、前記Ag−Bi合金めっき層の下地めっき層として、1)厚さが0を超え10μm以下のAg、2)厚さが0を超え0.5μm以下のCu又はCu合金、3)厚さが0を超え5μm以下のNi又はNi合金、4)厚さが0を超え5μm以下のZn又はZn合金のいずれか1種又は2種以上からなるめっき皮膜を設けるのがよい。

【0009】

本発明に係る電子部品材において、該電子部品材は光反射材であってもよい。

本発明に係る電子部品材において、該電子部品材は接点部品材であってもよい。

【発明の効果】

【0010】

本発明に係る電子部品材は、Ag−Bi合金めっき層中に、0.01〜3at%のBiを含有しているので、熱によってAg原子が拡散して凝集することを抑制(耐熱性を向上)できると共に、マイグレーションの問題も低減できる。また、Ag−Bi合金めっき層は、めっきにより形成されるので、スパッタリングを用いた場合と比較して、低コストに生産性よく製造できる。そして、Ag−Bi合金中のBi濃度が上記した範囲内で上昇しても、その製品品質を良好な状態に維持でき、更には、目標とする厚みの反射膜もしくは接点材を形成できる。

従って、安定した品質のAg−Bi合金めっき層を、素材の表面に、経済的に、しかも生産性よく、目標とする厚みに形成した電子部品材を提供できる。

【0011】

ここで、Ag−Bi合金めっき層の平均厚みを0.2〜10μmにする場合、電子部品材を、例えば、光反射材や接点部品材等に使用する場合においても、使用用途に応じた厚みのAg−Bi合金めっき層を安定に形成できる。

また、Ag−Bi合金めっき層の下地めっき層として、所定厚みのAg、Cu又はCu合金、Ni又はNi合金、及びZn又はZn合金のいずれか1種又は2種以上からなるめっき皮膜を設けた場合、例えば、素材からの元素の拡散抑制や、素材とAg−Bi合金めっき層の密着性の向上が図れる。

そして、電子部品材が光反射材又は接点部品材である場合、使用するために十分な耐熱性を備える必要があるため、本発明の効果がより顕著になる。

【図面の簡単な説明】

【0012】

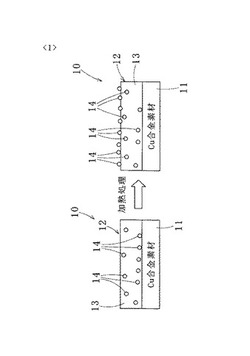

【図1】本発明の一実施の形態に係る電子部品材を加熱処理した際のAg―Bi合金めっき層中のBiの拡散状況を示す説明図である。

【図2】加熱処理による正反射率特性の変化を示す説明図である。

【図3】Ag−Bi合金めっき中のBi濃度が加熱処理後又は硫化後の正反射率特性に及ぼす影響を示す説明図である。

【図4】Ag−Bi合金めっき中のBi濃度がワイヤボンディング特性に及ぼす影響を示す説明図である。

【図5】加熱処理によるワイヤボンディング特性の変化を示す説明図である。

【図6】加熱処理による接触抵抗の変化を示す説明図である。

【図7】Ag−Bi合金めっき中のBi濃度が硬度に及ぼす影響を示す説明図である。

【図8】Ag−Bi合金めっき中のBi濃度がはんだの濡れ時間に及ぼす影響を示す説明図である。

【図9】Ag−Bi合金めっき中のBi濃度がはんだの濡れ力に及ぼす影響を示す説明図である。

【図10】(A)、(B)はそれぞれ加熱処理を行った後のAg−Bi合金めっきのワイヤボンディング部の断面を表した金属組織の写真、(B)はAgめっきのワイヤボンディング部の断面を表した金属組織の写真である。

【発明を実施するための形態】

【0013】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

図1に示すように、本発明の一実施の形態に係る電子部品材10は、Cu(銅)合金素材(素材の一例)11の表面にAg−Bi(銀/ビスマス)合金めっき層12を設け、安定した品質のAg−Bi合金めっき層12を、経済的に、しかも生産性よく、目標とする厚みに形成したものである。以下、詳しく説明する。

【0014】

電子部品材としては、例えば、反射材(光反射材)や接点部品材がある。

ここで、電子部品材を反射材に適用する場合は、例えば、LED、有機ELディスプレイ、有機EL照明器具、自動車に搭載されるランプ類、液晶パネルのバックライト等に使用でき、また接点部品材に使用する場合は、端子(オス側端子やメス側端子)等に使用できる。

また、電子部品材の素材(母材)は、Cu合金素材としているが、電子部品材の使用用途に応じて種々変更でき、例えば、Cu系(Cu又はCu合金)、Fe(鉄)系(Fe又はFe合金(ステンレス等))、及びAl(アルミニウム)系(Al又はAl合金)のいずれか1種を使用できる。

【0015】

図1に示すように、電子部品材10を構成するAg−Bi合金めっき層12は、Ag(銀)13中にBi(ビスマス)14が固溶しているため、Ag−Bi合金めっき層12の硬度が、純Agめっきの場合と比較して上昇する。そして、この電子部品材10を加熱処理すると、その表層部にBi14の濃化層が形成されるため、Ag13の耐熱性を向上できると共に、マイグレーションの問題も低減できると考えられる。

そこで、Ag−Bi合金めっき層12中のBi14の含有率を、0.01〜3at%(原子%)とした。

【0016】

ここで、Ag−Bi合金めっき層中のBi含有率が0.01at%未満の場合、Bi量が少な過ぎて、耐熱性の悪化等の問題を招く。一方、Bi含有率が3at%を超える場合、例えば、LED用途の場合であれば、組立工程でのはんだ付け不具合やワイヤボンディング不良を招く。

なお、Ag−Bi合金めっきは、Biを除けば全てAgであるが、不可避的不純物や光沢剤等の添加剤成分が含まれている場合もある。

従って、Ag−Bi合金めっき層12中のBi14の含有率を、0.01〜3at%としたが、下限を0.03at%、更には0.05at%とし、上限を2at%、更には1.5at%とすることが好ましい。

【0017】

上記したAg−Bi合金めっき層12の平均厚みは、使用目的に応じて種々変更できるが、0.2〜10μmとすることが好ましい。

ここで、Ag−Bi合金めっき層の平均厚みが0.2μm未満の場合、厚みが薄くなり過ぎて、例えば、接点部品用端子等で必要な接触信頼性を劣化させる。一方、平均厚みが10μmを超える場合、生産性が悪く、コスト的に高くなるため、実用的ではない。

従って、Ag−Bi合金めっき層12の平均厚みを0.2〜10μmとしたが、下限を0.3μm、更には0.38μmとし、上限を8μm、更には7.5μmとすることが好ましい。

【0018】

なお、Ag−Bi合金めっき層12は、Cu合金素材11の表面に直接設けているが、Ag−Bi合金めっき層12(最表層)を、下地材である下地めっき層(図示しない)を介してCu合金素材11の表面に設けてもよい。

例えば、Ag−Bi合金めっき層12の下地めっき層として、1)厚さが0を超え10μm以下のAg、2)厚さが0を超え0.5μm以下のCu又はCu合金、3)厚さが0を超え5μm以下のNi(ニッケル)又はNi合金、4)厚さが0を超え5μm以下のZn(亜鉛)又はZn合金のいずれか1種又は2種以上からなるめっき皮膜を設けることが好ましい。

【0019】

具体的には、素材からの元素の拡散を抑制するため、最下層に、Ni又はNi合金のめっきを0を超え5μm以下、その上地に中間層として、Cu又はCu合金のめっきを0を超え0.5μm以下をそれぞれ施して、めっき皮膜を形成してもよい。また、上記したCu又はCu合金のめっき上に、更に0を超え10μm以下のAgめっきを施して、めっき皮膜を形成することもできる。

特に、素材をAl系で構成する場合は、素材上への密着性を向上させる皮膜として、(a)厚さが0を超え5μm以下のZn又はZn合金のめっきを施した後、又は(b)厚さが0を超え5μm以下のZn又はZn合金のめっきと、厚さが0を超え5μm以下のNi又はNi合金のめっきとを順次施し、更にその上に厚さが0を超え0.5μm以下のCu又はCu合金のめっきを施した後、Ag−Bi合金めっきを施してもよい。また、Cu合金素材の場合と同様に、Cu又はCu合金のめっき上に、0を超え10μm以下のAgめっきを施した後、Ag−Bi合金めっきを施すこともできる。

【0020】

ここで、下地めっき層を設ける場合の各めっき層の厚みは、Ni又はNi合金めっきでは0を超え5μm以下としたが、5μmを超えると、LED用途や端子用途で使用する場合の成型加工時の曲げ加工性を劣化させるので、好ましくは上限を4μm、更に好ましくは3μmが望ましい。

また、Cu又はCu合金めっきでは0を超え0.5μm以下としたが、0.5μmを超えると生産性を劣化させる。

そして、Cu又はCu合金めっき上にAgめっきを形成させる場合、Agのめっき厚みを0を超え10μm以下としたが、10μmを超えると生産性が悪く、コスト的に高くなるため、実用的ではない。

更に、密着性を向上させるための皮膜としてZn又はZn合金めっきを設ける場合、厚みを0を超え5μm以下としたが、5μmを超えると生産性を劣化させる。このZn皮膜は、無電解めっきもしくは電解めっきのいずれで施してもよい。

【0021】

続いて、本発明の一実施の形態に係る電子部品材10の製造方法について説明する。

まず、Cu合金素材11を準備する。このCu合金素材11は、製品と略同一形状に加工されたものである。

そして、このCu合金素材11をめっき浴中に浸漬して、めっき処理する。

なお、めっき処理は、陽極にPt(白金電極)を使用した。また、めっき浴組成は、Bi濃度を5.3〜1550mg/L(ミリグラム/リットル)の範囲内で調整した。そして、めっき浴の温度を25℃程度、電流密度を3A/dm2として、めっき厚さ3μmのAg−Biめっき材を作製した。

【0022】

これにより、図1に示すように、Cu合金素材11の表面に、Bi含有率が0.01〜3at%であるAg−Bi合金めっき層12を設けることができる。

【実施例】

【0023】

次に、本発明の作用効果を確認するために行った実施例について説明する。

まず、Ag−Bi合金めっきの反射率特性(輝度)について検討した結果を、図2、図3を参照しながら説明する。これは、Ag−Bi合金めっきが、光反射材の使用に適しているか否かを検討したものである。

ここで、図2は、AgめっきとAg−Bi合金めっきをそれぞれ加熱処理し、正反射率特性の変化を調査した結果であり、図3は、Bi濃度を変化させたAg−Bi合金めっきを加熱処理、もしくは硫化処理し、正反射率特性に及ぼす影響を調査した結果である。

【0024】

この図2、図3に示す正反射率は、JIS R 3106に示される方法で、D65光源を用い、波長450nm付近の光によって測定した。

ここで、加熱処理は、大気中にて、150℃で6時間加熱した後、更に260℃で5分間加熱することにより行った。また、硫化処理は、5%硫化アンモニウム溶液及び試験片をデシケータ内に封入し、硫化アンモニウム溶液から発する硫化ガスに、試験片を1時間曝露することにより行った。

【0025】

図2から、純Agめっきの場合、加熱処理を行うことで、正反射率の大幅な低下が確認された。これは、熱によってAg原子が拡散凝集したことにより、表面が粗くなって反射率が低下したことによる。なお、結晶粒の表面状況は、原子間力顕微鏡(AFM)により確認した。

一方、Ag−Bi合金めっき(Bi含有率:0.01at%)の場合、加熱処理を行っても、正反射率はほとんど低下しなかった。

【0026】

また、図3から、Ag−Bi合金めっきは、Biの含有率を変化させた場合についても、加熱処理に伴う正反射率の低下はほとんどないことが分かった。

なお、硫化処理を行った場合は、正反射率の大幅な低下が認められたが、Agめっきの場合よりも低下幅は小さかった(Agめっきでは、正反射率10%未満)。

【0027】

次に、Ag−Bi合金めっきのワイヤボンディング性について検討した結果を、図4、図5を参照しながら説明する。これは、Ag−Bi合金めっきが、LED等で使用するような光反射材の使用に適しているか否かを検討したものである。

ここで、図4は、Ag−Bi合金めっき中のBi濃度がプル強度に及ぼす影響を調査した結果であり、図5は、AgめっきとAg−Bi合金めっきをそれぞれ加熱処理し、プル強度に及ぼす影響を調査した結果である。なお、図4、図5中のプル強度とは、φ30μmのAu(金)ワイヤを、当該めっきにワイヤボンディングを行った部位の接続部の引き剥がし(引張)強度であり、図5では、Auのワイヤを当該めっきにボンディングして加熱処理を施す前後で、接続部の引き剥がし強度を測定した場合の比較である。

従って、プル強度が高いほど、ワイヤボンディング性が良好であることを意味する。

【0028】

図4に示すように、プル強度の大幅な低下は認められなかった。この図4には、純Agめっきのプル強度の範囲(斜線領域)も合わせて図示しているが、Ag−Bi合金めっきのプル強度は、大体この範囲内に収まっていた。なお、Ag−Bi合金めっき中のBi濃度が3at%までは、同様なプル強度を維持しており、純Agめっきのプル強度の範囲内であった。

また、図5から、Ag−Bi合金めっきは、加熱処理(150℃で500時間)に伴うプル強度の低下がほとんどないことが分かった。これは、Biの含有率を0.3at%まで変化させた場合についても同様であった。なお、Ag−Bi合金めっき中のBi濃度が3at%までは、同様の傾向を示していた。

【0029】

続いて、Ag−Bi合金めっきの接触信頼性について検討した結果を、図6を参照しながら説明する。これは、Ag−Bi合金めっきが、接点材料である端子の使用に適しているか否かを検討したものである。

ここで、図6は、Ag−Bi合金めっき、Agめっき、及びAg/Niめっき(Ni下地のAgめっき)のそれぞれについて、加熱処理前と加熱処理後(180℃×100時間)で、荷重を4.9N(500gf)にして摺動させ、接触抵抗を測定した結果である。

【0030】

図6から、加熱処理前の場合、Ag−Bi合金めっきは、Bi含有率を0.3at%まで変動させても、Agめっきと同程度の接触抵抗であることが分かった。また、加熱処理後も、Ag−Bi合金めっきは、接触抵抗がほとんど上昇しなかった。

つまり、Biを含有したことによる接触抵抗への影響は小さいことを確認できた(Ag自体は大気中では酸化し難い)。なお、Ag−Bi合金めっき中のBi濃度が3at%までは、同様の傾向を示していた。

【0031】

次に、Ag−Bi合金めっきの硬さについて検討した結果を、図7を参照しながら説明する。これは、Ag−Bi合金めっきが、端子の使用に適しているか否かを検討したものである。

ここで、図7は、Ag−Bi合金めっき中のBi濃度が硬さに及ぼす影響を調査した結果である。なお、硬さはヌープ硬度Hkにより評価した。

図7から、Ag−Bi合金めっきは、Agめっき(ヌープ硬度Hk80程度)と比較して硬く、特にBi含有率が0.1at%以上で一般的なヌープ硬度Hk180以上を達成できることが分かった。なお、Ag−Bi合金めっき中のBi濃度が3at%までは、同様の傾向を示していた。

【0032】

続いて、Ag−Bi合金めっきのはんだ濡れ性について検討した結果を、図8、図9を参照しながら説明する。これは、Ag−Bi合金めっきが、LED等の光反射材や端子の使用に適しているか否かを検討したものである。

ここで、図8と図9は、それぞれAg−Bi合金めっき中のBi濃度がはんだの濡れ時間と濡れ力に及ぼす影響を示す説明図である。この試験は、メニスコグラフ試験法(はんだ付け性試験)にて行った。なお、試験条件は、はんだの種類:Sn−3mass%Ag−0.5mass%Cu、浴温:245℃、浸漬時間:10秒、浸漬速度:25mm/秒、浸漬深さ:12mmとした。試験片形状は、幅10mm、長さ30mm、厚さ0.11mmとした。

【0033】

はんだの濡れ時間は、図8から、Ag−Bi合金めっき中のBi濃度に依存せず、Agめっき(Bi:0at%)と同等であることが分かった。なお、Ag−Bi合金めっき中のBi濃度が3at%までは、同様の傾向を示していた。通常は、濡れ時間が2秒以内であることが必要である。

また、はんだの濡れ力についても、図9から、Ag−Bi合金めっき中のBi濃度に依存せず、ほぼ同等であることが分かった。

更に、はんだの濡れ性を目視で確認したところ、Ag−Bi合金めっき中のBi濃度に依存せず、ほぼ同等であることが分かった。

【0034】

次に、Ag−Bi合金めっきの耐熱性について検討した結果を、図10(A)、(B)を参照しながら説明する。これは、Ag−Bi合金めっきが、光反射材と端子の使用に適しているか否かを検討したものである。

ここで、図10(A)はAg−Bi合金めっき(Bi含有率:0.1at%)上にAuのワイヤを付けた部分の部分拡大断面図であり、(B)はAgめっき上にAuのワイヤを付けた部分の部分拡大断面図である。なお、Ag−Bi合金めっきとAgめっきのいずれも、Auのワイヤを付けた後、150℃×500時間の加熱処理を行っている。

【0035】

図10(B)から明らかなように、加熱処理を行うことで、熱によってAg原子が拡散して、Agめっき層中にボイド状のもの(空洞部分)が発生していることが分かる。一方、Ag−Bi合金めっきを行った場合は、図10(A)に示すように、加熱処理を行っても、Ag原子の拡散を抑制できている。

つまり、Ag−Bi合金めっきの耐熱性は、Agめっきよりも優れている。

以上のことから、Ag−Bi合金めっきは、光反射材と端子(接点部品材)の使用に適している。

【0036】

以上、本発明を、実施の形態を参照して説明してきたが、本発明は何ら上記した実施の形態に記載の構成に限定されるものではなく、特許請求の範囲に記載されている事項の範囲内で考えられるその他の実施の形態や変形例も含むものである。例えば、前記したそれぞれの実施の形態や変形例の一部又は全部を組合せて本発明の電子部品材を構成する場合も本発明の権利範囲に含まれる。

【符号の説明】

【0037】

10:電子部品材、11:Cu合金素材(母材)、12:Ag−Bi合金めっき層、13:Ag、14:Bi

【技術分野】

【0001】

本発明は、例えば、光反射材又は端子(コネクタも含む)等の接点部品材の使用に適した電子部品材に関する。

【背景技術】

【0002】

Ag(銀)は、可視光の反射率が非常に高く、電気抵抗率が低い材料であるため、従来より、車両用灯具や照明器具用リフレクター等の光学ミラーに用いられ、また近年では、LEDや有機ELの反射電極膜へも適用されている。この反射膜は、光源により、場合によっては80〜200℃程度の高温に曝されるため、熱によってAg原子が拡散して凝集してしまい(耐熱性の劣化による)、反射率が低下するという問題があった。

そこで、例えば、特許文献1〜3には、素材の表面に、Bi(ビスマス)等を含有させたAg合金膜を形成することで、耐熱性等を向上させた反射膜が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4105956号公報

【特許文献2】特許第4009564号公報

【特許文献3】特開2009−105033号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1〜3に記載の反射膜は、スパッタリングにより形成しており、製造コストがかかり、生産性も悪い。また、スパッタリングにより形成した反射膜は、そのBi濃度が上昇するにつれて製品品質が低下しやすい傾向にあり、更には、その厚みを厚くするのにも限度があって(例えば、0.5μm程度であり、生産性を考慮すれば0.15μm程度)利用用途の拡大が図れない恐れもある。

また、接点部品への適用に関しては、マイグレーションによる通電不良が生じるといった問題があった。

【0005】

本発明はかかる事情に鑑みてなされたもので、安定した品質のAg−Bi合金皮膜層を経済的に、しかも生産性よく、目標とする厚みに形成した電子部品材を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的に沿う本発明に係る電子部品材は、素材の表面に、Bi含有量が0.01〜3at%であるAg−Bi合金めっき層を設けている。

【0007】

本発明に係る電子部品材において、前記Ag−Bi合金めっき層の平均厚みが0.2〜10μmであることが好ましい。

【0008】

本発明に係る電子部品材において、前記Ag−Bi合金めっき層の下地めっき層として、1)厚さが0を超え10μm以下のAg、2)厚さが0を超え0.5μm以下のCu又はCu合金、3)厚さが0を超え5μm以下のNi又はNi合金、4)厚さが0を超え5μm以下のZn又はZn合金のいずれか1種又は2種以上からなるめっき皮膜を設けるのがよい。

【0009】

本発明に係る電子部品材において、該電子部品材は光反射材であってもよい。

本発明に係る電子部品材において、該電子部品材は接点部品材であってもよい。

【発明の効果】

【0010】

本発明に係る電子部品材は、Ag−Bi合金めっき層中に、0.01〜3at%のBiを含有しているので、熱によってAg原子が拡散して凝集することを抑制(耐熱性を向上)できると共に、マイグレーションの問題も低減できる。また、Ag−Bi合金めっき層は、めっきにより形成されるので、スパッタリングを用いた場合と比較して、低コストに生産性よく製造できる。そして、Ag−Bi合金中のBi濃度が上記した範囲内で上昇しても、その製品品質を良好な状態に維持でき、更には、目標とする厚みの反射膜もしくは接点材を形成できる。

従って、安定した品質のAg−Bi合金めっき層を、素材の表面に、経済的に、しかも生産性よく、目標とする厚みに形成した電子部品材を提供できる。

【0011】

ここで、Ag−Bi合金めっき層の平均厚みを0.2〜10μmにする場合、電子部品材を、例えば、光反射材や接点部品材等に使用する場合においても、使用用途に応じた厚みのAg−Bi合金めっき層を安定に形成できる。

また、Ag−Bi合金めっき層の下地めっき層として、所定厚みのAg、Cu又はCu合金、Ni又はNi合金、及びZn又はZn合金のいずれか1種又は2種以上からなるめっき皮膜を設けた場合、例えば、素材からの元素の拡散抑制や、素材とAg−Bi合金めっき層の密着性の向上が図れる。

そして、電子部品材が光反射材又は接点部品材である場合、使用するために十分な耐熱性を備える必要があるため、本発明の効果がより顕著になる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施の形態に係る電子部品材を加熱処理した際のAg―Bi合金めっき層中のBiの拡散状況を示す説明図である。

【図2】加熱処理による正反射率特性の変化を示す説明図である。

【図3】Ag−Bi合金めっき中のBi濃度が加熱処理後又は硫化後の正反射率特性に及ぼす影響を示す説明図である。

【図4】Ag−Bi合金めっき中のBi濃度がワイヤボンディング特性に及ぼす影響を示す説明図である。

【図5】加熱処理によるワイヤボンディング特性の変化を示す説明図である。

【図6】加熱処理による接触抵抗の変化を示す説明図である。

【図7】Ag−Bi合金めっき中のBi濃度が硬度に及ぼす影響を示す説明図である。

【図8】Ag−Bi合金めっき中のBi濃度がはんだの濡れ時間に及ぼす影響を示す説明図である。

【図9】Ag−Bi合金めっき中のBi濃度がはんだの濡れ力に及ぼす影響を示す説明図である。

【図10】(A)、(B)はそれぞれ加熱処理を行った後のAg−Bi合金めっきのワイヤボンディング部の断面を表した金属組織の写真、(B)はAgめっきのワイヤボンディング部の断面を表した金属組織の写真である。

【発明を実施するための形態】

【0013】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

図1に示すように、本発明の一実施の形態に係る電子部品材10は、Cu(銅)合金素材(素材の一例)11の表面にAg−Bi(銀/ビスマス)合金めっき層12を設け、安定した品質のAg−Bi合金めっき層12を、経済的に、しかも生産性よく、目標とする厚みに形成したものである。以下、詳しく説明する。

【0014】

電子部品材としては、例えば、反射材(光反射材)や接点部品材がある。

ここで、電子部品材を反射材に適用する場合は、例えば、LED、有機ELディスプレイ、有機EL照明器具、自動車に搭載されるランプ類、液晶パネルのバックライト等に使用でき、また接点部品材に使用する場合は、端子(オス側端子やメス側端子)等に使用できる。

また、電子部品材の素材(母材)は、Cu合金素材としているが、電子部品材の使用用途に応じて種々変更でき、例えば、Cu系(Cu又はCu合金)、Fe(鉄)系(Fe又はFe合金(ステンレス等))、及びAl(アルミニウム)系(Al又はAl合金)のいずれか1種を使用できる。

【0015】

図1に示すように、電子部品材10を構成するAg−Bi合金めっき層12は、Ag(銀)13中にBi(ビスマス)14が固溶しているため、Ag−Bi合金めっき層12の硬度が、純Agめっきの場合と比較して上昇する。そして、この電子部品材10を加熱処理すると、その表層部にBi14の濃化層が形成されるため、Ag13の耐熱性を向上できると共に、マイグレーションの問題も低減できると考えられる。

そこで、Ag−Bi合金めっき層12中のBi14の含有率を、0.01〜3at%(原子%)とした。

【0016】

ここで、Ag−Bi合金めっき層中のBi含有率が0.01at%未満の場合、Bi量が少な過ぎて、耐熱性の悪化等の問題を招く。一方、Bi含有率が3at%を超える場合、例えば、LED用途の場合であれば、組立工程でのはんだ付け不具合やワイヤボンディング不良を招く。

なお、Ag−Bi合金めっきは、Biを除けば全てAgであるが、不可避的不純物や光沢剤等の添加剤成分が含まれている場合もある。

従って、Ag−Bi合金めっき層12中のBi14の含有率を、0.01〜3at%としたが、下限を0.03at%、更には0.05at%とし、上限を2at%、更には1.5at%とすることが好ましい。

【0017】

上記したAg−Bi合金めっき層12の平均厚みは、使用目的に応じて種々変更できるが、0.2〜10μmとすることが好ましい。

ここで、Ag−Bi合金めっき層の平均厚みが0.2μm未満の場合、厚みが薄くなり過ぎて、例えば、接点部品用端子等で必要な接触信頼性を劣化させる。一方、平均厚みが10μmを超える場合、生産性が悪く、コスト的に高くなるため、実用的ではない。

従って、Ag−Bi合金めっき層12の平均厚みを0.2〜10μmとしたが、下限を0.3μm、更には0.38μmとし、上限を8μm、更には7.5μmとすることが好ましい。

【0018】

なお、Ag−Bi合金めっき層12は、Cu合金素材11の表面に直接設けているが、Ag−Bi合金めっき層12(最表層)を、下地材である下地めっき層(図示しない)を介してCu合金素材11の表面に設けてもよい。

例えば、Ag−Bi合金めっき層12の下地めっき層として、1)厚さが0を超え10μm以下のAg、2)厚さが0を超え0.5μm以下のCu又はCu合金、3)厚さが0を超え5μm以下のNi(ニッケル)又はNi合金、4)厚さが0を超え5μm以下のZn(亜鉛)又はZn合金のいずれか1種又は2種以上からなるめっき皮膜を設けることが好ましい。

【0019】

具体的には、素材からの元素の拡散を抑制するため、最下層に、Ni又はNi合金のめっきを0を超え5μm以下、その上地に中間層として、Cu又はCu合金のめっきを0を超え0.5μm以下をそれぞれ施して、めっき皮膜を形成してもよい。また、上記したCu又はCu合金のめっき上に、更に0を超え10μm以下のAgめっきを施して、めっき皮膜を形成することもできる。

特に、素材をAl系で構成する場合は、素材上への密着性を向上させる皮膜として、(a)厚さが0を超え5μm以下のZn又はZn合金のめっきを施した後、又は(b)厚さが0を超え5μm以下のZn又はZn合金のめっきと、厚さが0を超え5μm以下のNi又はNi合金のめっきとを順次施し、更にその上に厚さが0を超え0.5μm以下のCu又はCu合金のめっきを施した後、Ag−Bi合金めっきを施してもよい。また、Cu合金素材の場合と同様に、Cu又はCu合金のめっき上に、0を超え10μm以下のAgめっきを施した後、Ag−Bi合金めっきを施すこともできる。

【0020】

ここで、下地めっき層を設ける場合の各めっき層の厚みは、Ni又はNi合金めっきでは0を超え5μm以下としたが、5μmを超えると、LED用途や端子用途で使用する場合の成型加工時の曲げ加工性を劣化させるので、好ましくは上限を4μm、更に好ましくは3μmが望ましい。

また、Cu又はCu合金めっきでは0を超え0.5μm以下としたが、0.5μmを超えると生産性を劣化させる。

そして、Cu又はCu合金めっき上にAgめっきを形成させる場合、Agのめっき厚みを0を超え10μm以下としたが、10μmを超えると生産性が悪く、コスト的に高くなるため、実用的ではない。

更に、密着性を向上させるための皮膜としてZn又はZn合金めっきを設ける場合、厚みを0を超え5μm以下としたが、5μmを超えると生産性を劣化させる。このZn皮膜は、無電解めっきもしくは電解めっきのいずれで施してもよい。

【0021】

続いて、本発明の一実施の形態に係る電子部品材10の製造方法について説明する。

まず、Cu合金素材11を準備する。このCu合金素材11は、製品と略同一形状に加工されたものである。

そして、このCu合金素材11をめっき浴中に浸漬して、めっき処理する。

なお、めっき処理は、陽極にPt(白金電極)を使用した。また、めっき浴組成は、Bi濃度を5.3〜1550mg/L(ミリグラム/リットル)の範囲内で調整した。そして、めっき浴の温度を25℃程度、電流密度を3A/dm2として、めっき厚さ3μmのAg−Biめっき材を作製した。

【0022】

これにより、図1に示すように、Cu合金素材11の表面に、Bi含有率が0.01〜3at%であるAg−Bi合金めっき層12を設けることができる。

【実施例】

【0023】

次に、本発明の作用効果を確認するために行った実施例について説明する。

まず、Ag−Bi合金めっきの反射率特性(輝度)について検討した結果を、図2、図3を参照しながら説明する。これは、Ag−Bi合金めっきが、光反射材の使用に適しているか否かを検討したものである。

ここで、図2は、AgめっきとAg−Bi合金めっきをそれぞれ加熱処理し、正反射率特性の変化を調査した結果であり、図3は、Bi濃度を変化させたAg−Bi合金めっきを加熱処理、もしくは硫化処理し、正反射率特性に及ぼす影響を調査した結果である。

【0024】

この図2、図3に示す正反射率は、JIS R 3106に示される方法で、D65光源を用い、波長450nm付近の光によって測定した。

ここで、加熱処理は、大気中にて、150℃で6時間加熱した後、更に260℃で5分間加熱することにより行った。また、硫化処理は、5%硫化アンモニウム溶液及び試験片をデシケータ内に封入し、硫化アンモニウム溶液から発する硫化ガスに、試験片を1時間曝露することにより行った。

【0025】

図2から、純Agめっきの場合、加熱処理を行うことで、正反射率の大幅な低下が確認された。これは、熱によってAg原子が拡散凝集したことにより、表面が粗くなって反射率が低下したことによる。なお、結晶粒の表面状況は、原子間力顕微鏡(AFM)により確認した。

一方、Ag−Bi合金めっき(Bi含有率:0.01at%)の場合、加熱処理を行っても、正反射率はほとんど低下しなかった。

【0026】

また、図3から、Ag−Bi合金めっきは、Biの含有率を変化させた場合についても、加熱処理に伴う正反射率の低下はほとんどないことが分かった。

なお、硫化処理を行った場合は、正反射率の大幅な低下が認められたが、Agめっきの場合よりも低下幅は小さかった(Agめっきでは、正反射率10%未満)。

【0027】

次に、Ag−Bi合金めっきのワイヤボンディング性について検討した結果を、図4、図5を参照しながら説明する。これは、Ag−Bi合金めっきが、LED等で使用するような光反射材の使用に適しているか否かを検討したものである。

ここで、図4は、Ag−Bi合金めっき中のBi濃度がプル強度に及ぼす影響を調査した結果であり、図5は、AgめっきとAg−Bi合金めっきをそれぞれ加熱処理し、プル強度に及ぼす影響を調査した結果である。なお、図4、図5中のプル強度とは、φ30μmのAu(金)ワイヤを、当該めっきにワイヤボンディングを行った部位の接続部の引き剥がし(引張)強度であり、図5では、Auのワイヤを当該めっきにボンディングして加熱処理を施す前後で、接続部の引き剥がし強度を測定した場合の比較である。

従って、プル強度が高いほど、ワイヤボンディング性が良好であることを意味する。

【0028】

図4に示すように、プル強度の大幅な低下は認められなかった。この図4には、純Agめっきのプル強度の範囲(斜線領域)も合わせて図示しているが、Ag−Bi合金めっきのプル強度は、大体この範囲内に収まっていた。なお、Ag−Bi合金めっき中のBi濃度が3at%までは、同様なプル強度を維持しており、純Agめっきのプル強度の範囲内であった。

また、図5から、Ag−Bi合金めっきは、加熱処理(150℃で500時間)に伴うプル強度の低下がほとんどないことが分かった。これは、Biの含有率を0.3at%まで変化させた場合についても同様であった。なお、Ag−Bi合金めっき中のBi濃度が3at%までは、同様の傾向を示していた。

【0029】

続いて、Ag−Bi合金めっきの接触信頼性について検討した結果を、図6を参照しながら説明する。これは、Ag−Bi合金めっきが、接点材料である端子の使用に適しているか否かを検討したものである。

ここで、図6は、Ag−Bi合金めっき、Agめっき、及びAg/Niめっき(Ni下地のAgめっき)のそれぞれについて、加熱処理前と加熱処理後(180℃×100時間)で、荷重を4.9N(500gf)にして摺動させ、接触抵抗を測定した結果である。

【0030】

図6から、加熱処理前の場合、Ag−Bi合金めっきは、Bi含有率を0.3at%まで変動させても、Agめっきと同程度の接触抵抗であることが分かった。また、加熱処理後も、Ag−Bi合金めっきは、接触抵抗がほとんど上昇しなかった。

つまり、Biを含有したことによる接触抵抗への影響は小さいことを確認できた(Ag自体は大気中では酸化し難い)。なお、Ag−Bi合金めっき中のBi濃度が3at%までは、同様の傾向を示していた。

【0031】

次に、Ag−Bi合金めっきの硬さについて検討した結果を、図7を参照しながら説明する。これは、Ag−Bi合金めっきが、端子の使用に適しているか否かを検討したものである。

ここで、図7は、Ag−Bi合金めっき中のBi濃度が硬さに及ぼす影響を調査した結果である。なお、硬さはヌープ硬度Hkにより評価した。

図7から、Ag−Bi合金めっきは、Agめっき(ヌープ硬度Hk80程度)と比較して硬く、特にBi含有率が0.1at%以上で一般的なヌープ硬度Hk180以上を達成できることが分かった。なお、Ag−Bi合金めっき中のBi濃度が3at%までは、同様の傾向を示していた。

【0032】

続いて、Ag−Bi合金めっきのはんだ濡れ性について検討した結果を、図8、図9を参照しながら説明する。これは、Ag−Bi合金めっきが、LED等の光反射材や端子の使用に適しているか否かを検討したものである。

ここで、図8と図9は、それぞれAg−Bi合金めっき中のBi濃度がはんだの濡れ時間と濡れ力に及ぼす影響を示す説明図である。この試験は、メニスコグラフ試験法(はんだ付け性試験)にて行った。なお、試験条件は、はんだの種類:Sn−3mass%Ag−0.5mass%Cu、浴温:245℃、浸漬時間:10秒、浸漬速度:25mm/秒、浸漬深さ:12mmとした。試験片形状は、幅10mm、長さ30mm、厚さ0.11mmとした。

【0033】

はんだの濡れ時間は、図8から、Ag−Bi合金めっき中のBi濃度に依存せず、Agめっき(Bi:0at%)と同等であることが分かった。なお、Ag−Bi合金めっき中のBi濃度が3at%までは、同様の傾向を示していた。通常は、濡れ時間が2秒以内であることが必要である。

また、はんだの濡れ力についても、図9から、Ag−Bi合金めっき中のBi濃度に依存せず、ほぼ同等であることが分かった。

更に、はんだの濡れ性を目視で確認したところ、Ag−Bi合金めっき中のBi濃度に依存せず、ほぼ同等であることが分かった。

【0034】

次に、Ag−Bi合金めっきの耐熱性について検討した結果を、図10(A)、(B)を参照しながら説明する。これは、Ag−Bi合金めっきが、光反射材と端子の使用に適しているか否かを検討したものである。

ここで、図10(A)はAg−Bi合金めっき(Bi含有率:0.1at%)上にAuのワイヤを付けた部分の部分拡大断面図であり、(B)はAgめっき上にAuのワイヤを付けた部分の部分拡大断面図である。なお、Ag−Bi合金めっきとAgめっきのいずれも、Auのワイヤを付けた後、150℃×500時間の加熱処理を行っている。

【0035】

図10(B)から明らかなように、加熱処理を行うことで、熱によってAg原子が拡散して、Agめっき層中にボイド状のもの(空洞部分)が発生していることが分かる。一方、Ag−Bi合金めっきを行った場合は、図10(A)に示すように、加熱処理を行っても、Ag原子の拡散を抑制できている。

つまり、Ag−Bi合金めっきの耐熱性は、Agめっきよりも優れている。

以上のことから、Ag−Bi合金めっきは、光反射材と端子(接点部品材)の使用に適している。

【0036】

以上、本発明を、実施の形態を参照して説明してきたが、本発明は何ら上記した実施の形態に記載の構成に限定されるものではなく、特許請求の範囲に記載されている事項の範囲内で考えられるその他の実施の形態や変形例も含むものである。例えば、前記したそれぞれの実施の形態や変形例の一部又は全部を組合せて本発明の電子部品材を構成する場合も本発明の権利範囲に含まれる。

【符号の説明】

【0037】

10:電子部品材、11:Cu合金素材(母材)、12:Ag−Bi合金めっき層、13:Ag、14:Bi

【特許請求の範囲】

【請求項1】

素材の表面に、Bi含有量が0.01〜3at%であるAg−Bi合金めっき層を設けたことを特徴とする電子部品材。

【請求項2】

請求項1記載の電子部品材において、前記Ag−Bi合金めっき層の平均厚みが0.2〜10μmであることを特徴とする電子部品材。

【請求項3】

請求項1又は2記載の電子部品材において、前記Ag−Bi合金めっき層の下地めっき層として、1)厚さが0を超え10μm以下のAg、2)厚さが0を超え0.5μm以下のCu又はCu合金、3)厚さが0を超え5μm以下のNi又はNi合金、4)厚さが0を超え5μm以下のZn又はZn合金のいずれか1種又は2種以上からなるめっき皮膜を設けたことを特徴とする電子部品材。

【請求項4】

請求項1〜3のいずれか1項に記載の電子部品材において、光反射材であることを特徴とする電子部品材。

【請求項5】

請求項1〜3のいずれか1項に記載の電子部品材において、接点部品材であることを特徴とする電子部品材。

【請求項1】

素材の表面に、Bi含有量が0.01〜3at%であるAg−Bi合金めっき層を設けたことを特徴とする電子部品材。

【請求項2】

請求項1記載の電子部品材において、前記Ag−Bi合金めっき層の平均厚みが0.2〜10μmであることを特徴とする電子部品材。

【請求項3】

請求項1又は2記載の電子部品材において、前記Ag−Bi合金めっき層の下地めっき層として、1)厚さが0を超え10μm以下のAg、2)厚さが0を超え0.5μm以下のCu又はCu合金、3)厚さが0を超え5μm以下のNi又はNi合金、4)厚さが0を超え5μm以下のZn又はZn合金のいずれか1種又は2種以上からなるめっき皮膜を設けたことを特徴とする電子部品材。

【請求項4】

請求項1〜3のいずれか1項に記載の電子部品材において、光反射材であることを特徴とする電子部品材。

【請求項5】

請求項1〜3のいずれか1項に記載の電子部品材において、接点部品材であることを特徴とする電子部品材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−256415(P2011−256415A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−130173(P2010−130173)

【出願日】平成22年6月7日(2010.6.7)

【出願人】(393017111)神鋼リードミック株式会社 (16)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月7日(2010.6.7)

【出願人】(393017111)神鋼リードミック株式会社 (16)

【Fターム(参考)】

[ Back to top ]