電子部品用ソケット

【課題】従来の構成では、製造或いは使用中の熱暴露及び熱リサイクルにより、枠体である絶縁性ハウジング部材の反り等の変形を抑えることが難しく、絶縁性ハウジング部材の底壁の基板に配される端子のコプラナリティが低下する恐れがあった。

【解決手段】側壁11と底壁31とで囲われた収容部51を有したハウジング1と、ハウジングの底壁を貫通して配置される複数の端子3と、を備え、複数の端子が、収容部に収容可能な電子部品の電極に接触可能な接触部13を有するとともに、底壁の収容部の反対側に配置可能な基板のランドに接続可能な接続部53を有する電子部品用ソケット101において、ハウジングの底壁の少なくとも一部を形成し、複数の端子を収容する複数の貫通孔15を有する金属板5を備え、金属板は、その一部分が表出するようにハウジングに埋設されていることを特徴としている。

【解決手段】側壁11と底壁31とで囲われた収容部51を有したハウジング1と、ハウジングの底壁を貫通して配置される複数の端子3と、を備え、複数の端子が、収容部に収容可能な電子部品の電極に接触可能な接触部13を有するとともに、底壁の収容部の反対側に配置可能な基板のランドに接続可能な接続部53を有する電子部品用ソケット101において、ハウジングの底壁の少なくとも一部を形成し、複数の端子を収容する複数の貫通孔15を有する金属板5を備え、金属板は、その一部分が表出するようにハウジングに埋設されていることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ソケットに関し、特に電子部品と回路基板とを電気的に接続するための電子部品用ソケットに関する。

【背景技術】

【0002】

近年、コンピュータのプロセッサ等の集積回路は、非常に多くの情報を高速に短時間で処理するため数多くの信号を用いており、この数百にも及ぶ信号の取り出し端子を約1mmと非常に狭いピッチで並べて高密度化をはかっている。この高密度化が進んだ電子部品は、通常の電子部品と比較して、外径は大きく、今後の信号ピン数の増加に伴って、さらに大きくなる傾向にある。この高密度化の進んだ電子部品としては、例えば、集積回路を内蔵したBGA(Ball grid array)パッケージやLGA(Land grid array)パッケージなどが良く知られている。これら電子部品は、接続の信頼性を得るために、回路基板に直接はんだ付けして実装するタイプのものではなく、電子部品用ソケットを利用して、回路基板に実装されるのが一般的である。

【0003】

特許文献1では、図11及び図12に示すように、LGAパッケージと回路基板とを電気的に接続する導電性コンタクト910を備えたLGAソケット900が提案されている。図11及び図12に示すLGAソケット900は、絶縁性ハウジング部材904と、アレー状に配列された複数の貫通開口990を有する基板906と、導電性コンタクト910を絶縁性部材912で保持したコンタクト組立体908とから構成されている。そして、基板906の複数の貫通開口990にコンタクト組立体908をそれぞれ圧入し、この基板906を絶縁性ハウジング部材904のラッチ部材930及びラッチ部材942を用いて絶縁性ハウジング部材904にスナップ係合し、LGAソケット900としている。このように、枠体の絶縁性ハウジング部材904に底壁の基板906をスナップ係合した構成のため、樹脂のみで形成されたハウジングと比較して、製造或いは使用中の熱暴露及び熱リサイクル後に生じる経時クリープを防止できるとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2007−500923号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、電子部品と回路基板との接続の信頼性を得るために、この電子部品用ソケットを利用しているが、信号数の増加に伴い、電子部品と回路基板とをつなぐ端子のコプラナリティの要求が高まってきた。この端子のコプラナリティが低いと、回路基板への端子のはんだ付け不良や電子部品との接触不良が生じてしまう。特に、回路基板として汎用のプリント配線板(Printed Circuit Board、PCB)を用いることが多く、コプラナリティの低いPCBの性能を補うため、電子部品用ソケットの端子のコプラナリティの向上が益々求められてきている。

【0006】

しかしながら、従来例のような構成では、枠体の絶縁性ハウジング部材904に底壁の基板906をスナップ係合しただけなので、製造或いは使用中の熱暴露及び熱リサイクルにより、絶縁性ハウジング部材904の反り等の変形を抑えることが難しい。特に、絶縁性ハウジング部材904の側壁の反りを軽減させる構成がないため、絶縁性ハウジング部材904の側壁が反ることで、底壁に位置する基板906も反ってしまうこととなり、基板906に配される導電性コンタクト910(端子)のコプラナリティが低下する恐れがあった。また、今後の信号数の増加に伴って、ハウジングが大きくなる傾向にあるので、ハウジングの変形が大きくなり、端子のコプラナリティが益々低下する恐れがある。

【0007】

本発明は、上述した課題を解決するもので、作製時或いは使用時における熱によるハウジングの反り等の変形を抑え、端子のコプラナリティの向上を図ることができる電子部品用ソケットを提供することを目的とする。

【課題を解決するための手段】

【0008】

この課題を解決するために、本発明の請求項1による電子部品用ソケットは、側壁と底壁とで囲われた収容部を有したハウジングと、前記ハウジングの前記底壁を貫通して配置される複数の端子と、を備え、前記複数の端子が、前記収容部に収容可能な電子部品の電極に接触可能な接触部を有するとともに、前記底壁の前記収容部の反対側に配置可能な基板のランドに接続可能な接続部を有する電子部品用ソケットにおいて、前記ハウジングの前記底壁の少なくとも一部を形成し、前記複数の端子を収容する複数の貫通孔を有する金属板を備え、前記金属板は、その一部分が表出するように前記ハウジングに埋設されていることを特徴としている。

【0009】

また、本発明の請求項2による電子部品用ソケットは、前記金属板の一部は、折り曲げられており、前記ハウジングの側壁内まで埋設されていることを特徴としている。

【0010】

また、本発明の請求項3による電子部品用ソケットは、前記底壁に埋設されている前記金属板の中央部には、開口部が設けられており、該開口部の周囲において、前記収容部側に向けて延出された突設部を有していることを特徴としている。

【0011】

また、本発明の請求項4による電子部品用ソケットは、前記側壁の前記金属板の配されていない部分で、スリットが形成されていることを特徴としている。

【0012】

また、本発明の請求項5による電子部品用ソケットは、前記スリットは、前記側壁の対向する一対の一方において、前記側壁の両脇に形成されていることを特徴としている。

【0013】

また、本発明の請求項6による電子部品用ソケットは、前記端子は、前記端子の少なくとも一部が絶縁性樹脂で覆われ、前記絶縁性樹脂の部分を前記金属板の貫通孔に嵌合させ配置したことを特徴としている。

【0014】

また、本発明の請求項7による電子部品用ソケットは、前記複数の端子のいくつかをそれぞれの端子が電気的に接続しないように絶縁性樹脂で覆って連結した端子ユニットを形成していることを特徴としている。

【0015】

また、本発明の請求項8による電子部品用ソケットは、前記金属板の貫通孔は、前記端子が2つ以上収容するように設けられており、前記貫通孔の複数個に収容されるように複数の端子を有して前記端子ユニットが形成され、前記端子ユニットには、前記2つ以上の端子毎に、前記絶縁性樹脂の部分に溝部が形成され、前記端子ユニットの前記貫通孔への装着時には、前記溝部に前記貫通孔を仕切っている仕切り部が配されていることを特徴としている。

【0016】

また、本発明の請求項9による電子部品用ソケットは、前記金属板の貫通孔の内壁には、前記端子ユニットを位置決めするための突起部または凹部が形成されていることを特徴としている。

【0017】

また、本発明の請求項10による電子部品用ソケットは、前記金属板は、複数の金属材からなり、前記複数の金属材の内の少なくとも1つは折り曲げられて前記側壁内に埋設されていることを特徴としている。

【0018】

また、本発明の請求項11による電子部品用ソケットは、前記複数の金属材の内の少なくとも1つは、前記側壁内の上方側に向けて延出して埋設され、別の1つは前記側壁内の下方側に向けて延出して埋設されていることを特徴としている。

【0019】

また、本発明の請求項12による電子部品用ソケットは、前記金属板は、複数の金属材からなり、前記複数の金属材の内の少なくとも1つには、前記突設部が形成されていることを特徴としている。

【0020】

また、本発明の請求項13による電子部品用ソケットは、前記金属板は、複数の金属材からなり、最下方に前記側壁内に埋設される金属材が配され、最上方に前記突設部が形成された金属材が配され、その間に少なくとも1枚の別の金属材が配されていることを特徴としている。

【0021】

また、本発明の請求項14による電子部品用ソケットは、前記最下方の金属材の前記底壁に埋設されている部分の中央部には孔部が設けられており、該孔部の周囲において、前記基板側に向けて延出された下方突設部が形成されていることを特徴としている。

【0022】

また、本発明の請求項15による電子部品用ソケットは、前記金属板の埋設された部分は、インサート成形により前記ハウジング内に埋設されていることを特徴としている。

【発明の効果】

【0023】

請求項1の発明によれば、電子部品用ソケットは、金属板のその一部がハウジングに埋設されているので、この金属板が合成樹脂部分を補強することになり、ハウジング全体の曲げ強度を向上させることができる。このため、この金属板によって、電子部品用ソケットの作製時或いは使用時における熱による影響で生じるハウジング全体の反りを抑制することができる。このことにより、金属板の貫通孔に収容された複数の端子の接触部及び接続部のコプラナリティを向上させることができる。

【0024】

請求項2の発明によれば、金属板がハウジングの側壁内にまで埋設されているので、この金属板によって、ハウジングの側壁の反りを抑制することができる。このことにより、複数の端子の接触部及び接続部のコプラナリティをより向上させることができる。

【0025】

請求項3の発明によれば、底壁に埋設されている金属板の中央部に設けられた開口部の周囲において、収容部側に向けて延出された突設部を有しているので、平板状の金属板の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板によって、ハウジング全体の反りを抑制することができ、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0026】

請求項4の発明によれば、側壁にスリットが形成されて側壁が拘束されていない構造をしているので、側壁が全長にわたりつながって形成されている場合と比較して、作製時或いは使用時における熱膨張或いは熱収縮による側壁の反りを抑制することができる。このことにより、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0027】

請求項5の発明によれば、スリットが、側壁の対向する一対の一方において、側壁の両脇に形成されているので、バランスよく側壁の反りを抑制することができる。このことにより、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0028】

請求項6の発明によれば、端子の一部を覆った絶縁性樹脂の部分を金属板の貫通孔に嵌合させ配置したので、曲げ強度に強い金属板に複数の端子を確実に保持することができる。このことにより、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0029】

請求項7の発明によれば、複数の端子を絶縁性樹脂で覆って連結した端子ユニットとすることで、端子を一個ずつ金属板の貫通孔に配置する場合と比較して、組立て性を向上させることができる。

【0030】

請求項8の発明によれば、貫通孔と他の貫通孔との仕切り部があるので、ひと繋がりの貫通孔を形成して端子ユニットを装着する場合と比較して、金属板の強度が向上するとともに、端子ユニットの撓みが抑制される。このことにより、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0031】

請求項9の発明によれば、金属板の貫通孔の内壁には、端子ユニットを位置決めするための突起部または凹部が形成されているので、端子ユニットの位置決め精度を向上させることができる。

【0032】

請求項10の発明によれば、金属板が複数の金属材からなり、複数の金属材の内の少なくとも1つは折り曲げられて側壁内に埋設されているので、側壁の厚みを厚くせずに、側壁の強度を向上させることができる。このことにより、金属材の折り曲げられた部分によって、ハウジングの側壁の反りを抑制することができ、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0033】

請求項11の発明によれば、金属板が複数の金属材からなり、別々の金属板を側壁内の上下に分けて延出して埋設させているので、側壁の厚みを厚くせずに、側壁の強度をより向上させることができる。このことにより、ハウジングの側壁の反りを金属板によって抑制することができ、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0034】

請求項12の発明によれば、金属板が複数の金属材からなり、複数の金属材の内の少なくとも1つには突設部が形成されているので、複数枚を重ねた金属材のため、平板状の金属板の曲げ強度をより向上させることができ、更に複数枚の金属材に突設部を形成した際には、平板状の金属板の曲げ強度をより一層向上させることができる。このことにより、曲げ強度が向上した金属板によって、ハウジング全体の反りを抑制することができ、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0035】

請求項13の発明によれば、金属板が複数の金属材からなり、最下方に側壁内に埋設される金属材が配され、最上方に突設部が形成された金属材が配され、その間に少なくとも1枚の別の金属材が配されているので、少なくとも3層以上の金属材にして金属板を構成し、それぞれの金属材の機能を分けることで、電子部品用ソケットを小型に形成することができる。

【0036】

請求項14の発明によれば、底壁の金属板の中央部に設けられた孔部の周囲において、下方側に向けて下方突設部を有しているので、平板状の金属板の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板によって、ハウジングの側壁の反りを抑制することができ、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0037】

請求項15の発明によれば、インサート成形により、金属板をハウジング内に埋設するので、容易に底壁の一部を金属としたハウジングを形成することができる。このことにより、製造が容易にでき、製造コストを抑えることができる。

【0038】

したがって、本発明の電子部品用ソケットは、作製時或いは使用時における熱によるハウジングの反り等の変形を抑え、端子のコプラナリティの向上を図ることができる電子部品用ソケットを提供できる。

【図面の簡単な説明】

【0039】

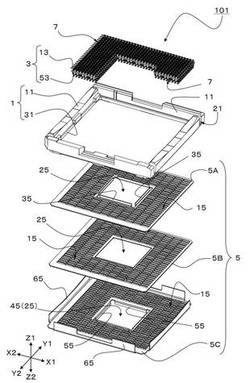

【図1】本発明の第1実施形態の電子部品用ソケットを説明する分解斜視図である。

【図2】本発明の第1実施形態の電子部品用ソケットを説明する図であって、図2(a)は、斜視図であり、図2(b)は、図2(a)に示すZ1側から見た上面図である。

【図3】本発明の第1実施形態の電子部品用ソケットのハウジングを説明する図であって、図3(a)は、斜視図であり、図3(b)は、図3(a)に示すZ2側から見た底面図である。

【図4】本発明の第1実施形態の電子部品用ソケットのハウジングを説明する図であって、金属板の斜視図である。

【図5】本発明の第1実施形態の電子部品用ソケットを説明する図であって、図5(a)は、図2(a)に示すY2側から見た側面図であり、図5(b)は、図2(b)に示すV−V線における断面図である。

【図6】本発明の第1実施形態の電子部品用ソケットを説明する図であって、図6(a)は、端子の斜視図であり、図6(b)は、端子ユニットの斜視図であり、図6(c)は、図1に示すY2側から見た端子ユニットの正面図である。

【図7】本発明の第1実施形態の電子部品用ソケットを説明する図であって、図7(a)は、図2(a)に示すP部分のZ2側から見た拡大底面図であり、図7(b)は、図7(a)に示すVII−VII線における断面図である。

【図8】本発明の第1実施形態の電子部品用ソケットを説明する図であって、図8(a)は、図3(a)に示すQ部分の金属板の拡大斜視図であり、図8(b)は、図2(b)に示すR部分の金属板の拡大上面図である。

【図9】本発明の第1実施形態の電子部品用ソケットの変形例1を説明する図であって、金属板の斜視図である。

【図10】本発明の第1実施形態の電子部品用ソケットの変形例2を説明する図であって、金属板の分解斜視図である。

【図11】従来例1におけるLGAソケットを説明する平面図である。

【図12】従来例1におけるLGAソケットを説明する図であって、図11(a)は、絶縁性ハウジング部材の平面図であり、図11(b)は、基板の平面図であり、図11(c)は、コンタクト組立体の正面図である。

【発明を実施するための形態】

【0040】

以下、本発明の実施の形態について添付図面を参照して詳細に説明する。

【0041】

[第1実施形態]

図1は、本発明の第1実施形態の電子部品用ソケット101を説明する分解斜視図である。図2は、本発明の第1実施形態の電子部品用ソケット101を説明する図であって、図2(a)は、斜視図であり、図2(b)は、図2(a)に示すZ1側から見た上面図である。なお、図1及び図2は説明を容易にするため、端子3の一部を省略している。図3は、本発明の第1実施形態の電子部品用ソケット101のハウジング1を説明する図であって、図3(a)は、斜視図であり、図3(b)は、図3(a)に示すZ2側から見た底面図である。図4は、本発明の第1実施形態の電子部品用ソケット101のハウジング1を説明する図であって、金属板5の斜視図である。図5は、本発明の第1実施形態の電子部品用ソケット101を説明する図であって、図5(a)は、図2(a)に示すY2側から見た側面図であり、図5(b)は、図2(b)に示すV−V線における断面図である。

【0042】

本発明の第1実施形態の電子部品用ソケット101は、図1ないし図3に示すように、側壁11と底壁31とで囲われた収容部51を有したハウジング1と、ハウジング1の底壁31を貫通して配置される複数の端子3とを備えて構成され、ハウジング1の底壁31の一部を金属板5で形成している。

【0043】

ハウジング1は、図3に示すように、方形状に形成されており、BGAパッケージ等の角形の電子部品(図示していない)を収容可能なように、側壁11と底壁31とで囲われた凹状の収容部51を形成している。底壁31を形成している金属板5以外の部分、つまり側壁11及び底壁31の一部は、LCP(液晶ポリマー)等の合成樹脂材料を用いている。そして、合成樹脂材料を用いているので、射出成形等で、容易に作製することができる。なお、エポキシ樹脂等の熱硬化性樹脂を用いた場合は、トランスファー成形により、容易に作製することができる。

【0044】

また、ハウジング1の側壁11には、図2及び図3に示すように、対向する側壁(11A、11B)の両脇にスリット21が各々2箇所形成されている。このため、側壁11が全長にわたりつながって形成されている場合と比較して、他辺の側壁(11C、11D)により側壁(11A、11B)が拘束されないので、作製時或いは使用時における熱膨張或いは熱収縮による側壁11の反りを抑制することができる。さらに、側壁11(11A、11B)の両脇にスリット21が形成されているので、バランスよく側壁11の反りを抑制することができる。

【0045】

また、他辺の側壁(11C、11D)には、角形の電子部品の取り外しを容易にするため等で、側壁(11C、11D)の中央部分に切り欠部71を設けている。この切り欠部71も作製時或いは使用時における熱膨張或いは熱収縮による側壁11の反りを抑制している。設計の都合上、この切り欠部71を設けない場合は、側壁(11C、11D)の中央付近にスリットを設けるのがより好ましい。

【0046】

金属板5は、図4に示すように、方形状に形成されており、後述する複数の端子3を収容するための貫通孔15を複数個有し、複数の貫通孔15は、アレー状に配置されている。また、金属板5の周辺には、金属板5の一部が上方側(Z1側)に折り曲げられて形成された折り曲げ部65が設けられている。

【0047】

また、金属板5の中央部には、開口部25が設けられており、開口部25の周囲において、収容部51側(Z1側)に向けて延出された突設部35を有している。このため、平板状の金属板5の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板5によって、ハウジング1全体の反りを抑制することができる。また、図5(b)に示すように、突設部35は、電子部品の収容を阻害することはないように、その曲げ高さは、端子3の先端高さ位置よりも低い高さとなっている。なお、金属板5は、金型を用いて、鉄合金からなる薄板に、曲げ加工及び穴加工を行って作製する。

【0048】

また、金属板5は、図3及び図5(b)に示すように、金属板5の周辺部分がハウジング1に埋設されているので、この金属板5がハウジング1の合成樹脂部分を補強することになり、ハウジング1全体の曲げ強度を向上させることができる。このため、この金属板5によって、電子部品用ソケット101の作製時或いは使用時における熱による影響で生じるハウジング1全体の反りを抑制することができる。さらに、金属板5の折り曲げ部65が、ハウジング1の側壁11内まで埋設されているので、金属板5によって、ハウジング1の側壁11の反りを抑制することができる。

【0049】

以上により、金属板5によって、電子部品用ソケットの作製時或いは使用時における熱による影響で生じるハウジング1全体の反りを抑制することが、ハウジング1の底壁31の一部を形成している金属板5の貫通孔15に、複数の端子3が貫通して配置されているので、図5(a)に示す複数の端子3の接触部13及び接続部53のコプラナリティCPの低下を抑制することにつながる。したがって、本発明の電子部品用ソケット101は、作製時或いは使用時における熱によるハウジング1の反り等の変形を抑え、端子3のコプラナリティの向上を図ることができる電子部品用ソケットを提供できる。

【0050】

また、上記の金属板5をハウジング1に埋設させる方法は、インサート成形により達成される。このため、容易に底壁31の一部を金属としたハウジング1を形成することができる。このことにより、製造が容易にでき、製造コストを抑えることができる。

【0051】

また、本発明の電子部品用ソケット101の金属板5は、図1に示すように、3枚の金属材(5A、5B、5C)から構成されている。このため、1枚の金属材で構成された金属板と比較して、同じ厚みであっても金属材を複数枚重ねた金属板5のため、平板状の金属板5の曲げ強度をより向上させることができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより向上させることができる。また、金属材5への貫通孔15の穴加工時には、より薄い金属材で穴加工する方が貫通孔15の穴加工面の平坦度の精度を向上させることができるので、端子3を配置するとき、端子3の傾斜の軽減や端子3間の配置精度をより良くすることができる。

【0052】

また、複数(3枚)の金属材(5A、5B、5C)の内の1つである最上方に位置する金属材5Aに、突設部35が形成されている。このため、電子部品が収容部51に配置された際に、突設部35が電子部品の下面と当接するようになる。このことにより、突設部35が電子部品のストッパーとなり、電子部品の電極の過剰接触圧力による端子3の接触部13の損傷を防止することができる。

【0053】

また、図1及び図3に示すように、最下方に位置する金属材5Cの中央部には、孔部45が設けられており、孔部45の周囲において、回路基板側(Z2側)に向けて延出された下方突設部55が形成されている。このため、平板状の金属板5の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板5によって、ハウジング1の側壁11の反りを抑制することができる。また、図5(b)に示すように、下方突設部55は、端子3と回路基板との接続を妨げないように、その曲げ高さは、端子3の先端高さ位置よりも低い高さとなっている。

【0054】

上述したように、金属板5は、最下方に位置する金属材5Cには、金属材5Cの周辺において、側壁11内に埋設される折り曲げ部65が設けられているとともに、金属材5Cの中央部の孔部45の周囲において、回路基板側(Z2側)に向けて延出された下方突設部55が設けられている。一方、最上方に位置する金属材5Aには、金属材5Aの中央部の開口部25の周囲において、収容部51側(Z1側)に向けて延出された突設部35が設けられ、金属材5Aと金属材5C間に金属材5Bが配されている。このため、少なくとも3層以上の金属材にして金属板5を構成し、それぞれの金属材の機能を分けることで、電子部品用ソケット101を小型に形成することができる。

【0055】

また、複数の金属材の内の1つである、最下方に位置する金属材5Cのみに、側壁11内に埋設される折り曲げ部65が設けられているので、側壁11の厚みを厚くせずに、側壁11の強度を向上させることができる。このため、金属材5Cの折り曲げ部65によって、ハウジング1の側壁11の反りを抑制することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0056】

図6は、本発明の第1実施形態の電子部品用ソケット101を説明する図であって、図6(a)は、端子3の斜視図であり、図6(b)は、端子ユニット7の斜視図であり、図6(c)は、図1に示すY2側から見た端子ユニット7の正面図である。図7は、本発明の第1実施形態の電子部品用ソケット101を説明する図であって、図7(a)は、図2(a)に示すP部分のZ2側から見た拡大底面図であり、図7(b)は、図7(a)に示すVII−VII線における断面図である。図8は、本発明の第1実施形態の電子部品用ソケット101を説明する図であって、図8(a)は、図3(a)に示すQ部分の金属板5の拡大斜視図であり、図8(b)は、図2(b)に示すR部分の金属板5の拡大上面図である。

【0057】

端子3は、金型を用いて、銅合金からなる薄板に曲げ加工及び抜き加工を行ってピン状に作製され、図6に示すように、絶縁性樹脂PLで覆われる端子基部93と、電子部品の電極(図示していない)に接触可能な接触部13と、回路基板のランド(図示していない)に接続可能な接続部53とを備えて構成される。接触部13は、電子部品の電極に接触し電気的に接続を確実とするため、先端を凸状に曲げ加工し、弾性を持たせたアーム状部73の先端部に形成されている。また、接続部53は、回路基板のランドにはんだ付けするため、L字状に曲げ加工して形成されている。

【0058】

また、端子3は、端子基部93の部分を絶縁性樹脂PLで覆い、図7に示すように、絶縁性樹脂PLで覆われた部分を金属板5の貫通孔15に嵌合させて配置している。このため、曲げ強度に強い金属板5に複数の端子3を確実に保持することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0059】

また、本発明の電子部品用ソケット101の端子3は、図6(b)及び図6(c)に示すように、複数の端子3のいくつかをそれぞれの端子3が電気的に接続しないように絶縁性樹脂PLで覆って連結した端子ユニット7を形成している。このことにより、絶縁性樹脂PLで覆われた端子3を一個ずつ金属板5の貫通孔15に嵌合させて配置することと比較して、組立て性を向上させることができる。なお、図6(b)及び図6(c)に示す端子3は9個で構成されているが、複数の端子3で構成されていれば良く、9個に限るものではない。

【0060】

端子ユニット7は、絶縁性樹脂PLとして、LCP(液晶ポリマー)等の合成樹脂材料を用い、インサート成形により、複数の端子3を絶縁性樹脂PLに埋設させている。また、端子ユニット7は、2つ以上の端子3毎に(図6の例では3つ)組み合わされたブロックになっており、連結部材77で3つのブロックが連結されている。3つのブロック間には、溝部37が形成され、端子ユニット7の貫通孔15への装着時には、図8に示す金属板5の貫通孔15を仕切っている仕切り部75を収めるようになっている。

【0061】

そして、図6(b)及び図6(c)に示す9つの端子3を有した端子ユニット7を金属板5に装着すると、3つの端子3が1つの貫通孔15に収容され、2つの仕切り部75を挟んで、3つの貫通孔15に絶縁性樹脂PLの部分が嵌合し、9つの端子3が、ハウジング1の底壁31を貫通して配置されることとなる。このため、ひと繋がりの貫通孔15を形成して端子ユニット7を装着する場合と比較して、貫通孔15と他の貫通孔15との仕切り部75があるので、金属板5の強度が向上するとともに、端子ユニット7の撓みが抑制される。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0062】

また、図7及び図8に示すように、金属板5の貫通孔15の内壁15iには、端子ユニット7を位置決めするための突起部15tが形成されている。図7(b)及び図8(c)に示す突起部15tは、金属板5の金属材5Cのみに設けられている。このことは、端子ユニット7を上方側(Z1側)から金属板5に装着する際に、金属材5A及び金属材5Bの貫通孔15をガイド穴として利用し、金属材5Cの突起部15tに端子ユニット7の絶縁性樹脂PLを当接しながら強嵌合させるためである。最後に、図7(b)に示すように、連結部材77の下面(Z2側)に仕切り部75の上面(Z1側)が当接し、端子ユニット7が金属板5に装着される。このことにより、端子ユニット7の位置決め精度を向上させることができる。

【0063】

以上により、本発明の電子部品用ソケット101は、金属板5のその一部がハウジング1に埋設されているので、この金属板5が合成樹脂部分を補強することになり、ハウジング1全体の曲げ強度を向上させることができる。このため、この金属板5によって、電子部品用ソケット101の作製時或いは使用時における熱による影響で生じるハウジング1全体の反りを抑制することができる。このことにより、金属板5の貫通孔15に収容された複数の端子3の接触部13及び接続部53のコプラナリティを向上させることができる。したがって、本発明の電子部品用ソケット101は、作製時或いは使用時における熱によるハウジング1の反り等の変形を抑え、端子3のコプラナリティの向上を図ることができる電子部品用ソケットを提供できる。

【0064】

また、金属板5がハウジング1の側壁11内にまで埋設されているので、この金属板5によって、ハウジング1の側壁11の反りを抑制することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより向上させることができる。

【0065】

また、底壁31に埋設されている金属板5の中央部に設けられた開口部25の周囲において、収容部51側に向けて延出された突設部35を有しているので、平板状の金属板5の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板5によって、ハウジング1全体の反りを抑制することができ、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0066】

また、側壁11にスリット21が形成されて側壁11が拘束されていない構造をしているので、側壁11が全長にわたりつながって形成されている場合と比較して、作製時或いは使用時における熱膨張或いは熱収縮による側壁11の反りを抑制することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0067】

また、スリット21が、側壁11の対向する一対の一方において、側壁11の両脇に形成されているので、バランスよく側壁11の反りを抑制することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0068】

また、端子3の一部を覆った絶縁性樹脂PLの部分を金属板5の貫通孔15に嵌合させて配置したので、曲げ強度に強い金属板5に複数の端子3を確実に保持することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0069】

また、複数の端子3を絶縁性樹脂PLで覆って連結した端子ユニット7とすることで、端子3を一個ずつ金属板5の貫通孔15に配置する場合と比較して、組立て性を向上させることができる。

【0070】

また、貫通孔15と他の貫通孔15との仕切り部75があるので、ひと繋がりの貫通孔15を形成して端子ユニット7を装着する場合と比較して、金属板5の強度が向上するとともに、端子ユニット7の撓みが抑制される。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0071】

また、金属板5の貫通孔15の内壁15iには、端子ユニット7を位置決めするための突起部15tが形成されているので、端子ユニット7の位置決め精度を向上させることができる。

【0072】

また、複数の金属材の内の1つである、最下方に位置する金属材5Cのみに、側壁11内に埋設される折り曲げ部65が設けられているので、側壁11の厚みを厚くせずに、側壁11の強度を向上させることができる。このことにより、金属材5Cの折り曲げ部65によって、ハウジング1の側壁11の反りを抑制することができ、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0073】

また、金属板5は、最下方に位置する金属材5Cには、金属材5Cの周辺に側壁11内に埋設される折り曲げ部65が設けられているとともに、金属材5Cの中央部の孔部45の周囲において、回路基板側(Z2側)に向けて延出された下方突設部55が設けられている。一方、最上方に位置する金属材5Aには、金属材5Aの中央部の開口部25の周囲において、収容部51側(Z1側)に向けて延出された突設部35が設けられ、金属材5Aと金属材5C間に金属材5Bが配されている。このため、少なくとも3層以上の金属材にして金属板5を構成し、それぞれの金属材の機能を分けることで、電子部品用ソケット101を小型に形成することができる。

【0074】

また、底壁31の金属板5の中央部に設けられた孔部45の周囲において、下方側に向けて下方突設部55を有しているので、平板状の金属板5の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板5によって、ハウジング1の側壁11の反りを抑制することができ、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0075】

また、複数(3枚)の金属材(5A、5B、5C)の内の1つである最上方に位置する金属材5Aに、突設部35が形成されている。このため、電子部品が収容部51に配置された際に、突設部35が電子部品の下面と当接するようになる。このことにより、突設部35が電子部品のストッパーとなり、電子部品の電極の過剰接触圧力による端子3の接触部13の損傷を防止することができる。

【0076】

また、インサート成形により、金属板5をハウジング1内に埋設するので、容易に底壁31の一部を金属としたハウジング1を形成することができる。このことにより、製造が容易にでき、製造コストを抑えることができる。

【0077】

なお、本発明は上記実施形態に限定されるものではなく、例えば次のように変形して実施することができ、これらの実施形態も本発明の技術的範囲に属する。

【0078】

<変形例1>

図9は、本発明の第1実施形態の電子部品用ソケット101の変形例1を説明する図であって、金属板105の斜視図である。

【0079】

上記第1実施形態では、金属板5の金属材5Cのみに折り曲げ部65を設け、ハウジング1の側壁11の上方側(Z1側)に埋設した構成にしたが、図9に示すように、最下方に位置する金属材5Eには上方側に向けて延出した折り曲げ部65Eを設け、最上方に位置する金属材5Dには、下方側に向けて延出した折り曲げ部65Dを設け、ハウジング1の側壁11に埋設させる構成にしも良い。このため、金属板105が複数の金属材(5D、5E)を側壁11内の上下に分けて延出して埋設させているので、側壁11の厚みを厚くせずに、側壁11の強度をより向上させることができる。このことにより、金属板105によって、ハウジング1の側壁11の反りを抑制することができ、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。また、図示しないが、同様の効果となる他の構成として、図9に示す最上方の金属材5Dから折り曲げ部65Eに相当する上方側への折り曲げ部を形成し、最下方の金属材5Eから折り曲げ部65Dに相当する下方側への折り曲げ部を形成する構成にしても良い。

【0080】

<変形例2>

図10は、本発明の第1実施形態の電子部品用ソケット101の変形例2を説明する図であって、金属板205の分解斜視図である。

【0081】

上記第1実施形態では、金属板5の最上方に位置する金属材5Aのみに突設部35を設けた構成したが、金属材5Aと金属材5Cの間にある金属材5Fに突設部35を設けた構成にした方がより好ましい。このため、複数枚の金属材(5A、5F)に突設部35を形成したので、平板状の金属板205の曲げ強度をより一層向上させることができる。このことにより、曲げ強度が向上した金属板205によって、ハウジング1全体の反りを抑制することができ、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。なお、更に金属材を多く用いた場合は、突設部35を適宜設けても良い。

【0082】

<変形例3>

上記第1実施形態では、金属板5の貫通孔15の内壁15iには、端子ユニット7を位置決めするための突起部15tを設けた構成にしたが、端子ユニット7を位置決めするための凹部が形成された構成にしても良い。その際には、端子ユニット7の絶縁性樹脂PLに、凹部に対応して嵌合する凸部を設け、強嵌合になるように、凹部より少し大きめの凸部形状にしておくのがより好ましい。このことにより、端子ユニット7を位置決めするための凹部が形成されているので、端子ユニット7の位置決め精度を向上させることができる。

【0083】

<変形例4>

上記第1実施形態では、端子ユニット7を好適に用い、端子ユニット7を金属板5の貫通孔15に嵌合させたことで、複数の端子3をハウジング1の底壁31を貫通して配置させるようにしたが、1つの端子3を絶縁性樹脂PLで覆い、金属板5の貫通孔15に絶縁性樹脂PLの部分を嵌合させて、単独の端子3を順次配置させても良い。

【0084】

<変形例5>

上記第1実施形態では、絶縁性樹脂PLで覆われた部分を金属板5の貫通孔15に嵌合させて端子3を配置する構成にしたが、金属板5の貫通孔15の内壁15iの一部または全てに絶縁性樹脂PLを設け、後から端子を圧入して、ハウジング1の底壁31を貫通して端子が配置されるような構成にしても良い。その際には、端子の形状を圧入し易いような形状、例えば片側は直線状の形状にしておくとより好ましい。

【0085】

本発明は上記実施の形態に限定されず、本発明の目的の範囲を逸脱しない限りにおいて適宜変更することが可能である。

【符号の説明】

【0086】

1 ハウジング

11 側壁

21 スリット

31 底壁

51 収容部

3 端子

13 接触部

53 接続部

5、105、205 金属板

5A、5B、5C、5D、5E、5F 金属材

15 貫通孔

15i 内壁

15t 突起部

25 開口部

35 突設部

45 孔部

55 下方突設部

75 仕切り部

7 端子ユニット

37 溝部

101 電子部品用ソケット

【技術分野】

【0001】

本発明は、ソケットに関し、特に電子部品と回路基板とを電気的に接続するための電子部品用ソケットに関する。

【背景技術】

【0002】

近年、コンピュータのプロセッサ等の集積回路は、非常に多くの情報を高速に短時間で処理するため数多くの信号を用いており、この数百にも及ぶ信号の取り出し端子を約1mmと非常に狭いピッチで並べて高密度化をはかっている。この高密度化が進んだ電子部品は、通常の電子部品と比較して、外径は大きく、今後の信号ピン数の増加に伴って、さらに大きくなる傾向にある。この高密度化の進んだ電子部品としては、例えば、集積回路を内蔵したBGA(Ball grid array)パッケージやLGA(Land grid array)パッケージなどが良く知られている。これら電子部品は、接続の信頼性を得るために、回路基板に直接はんだ付けして実装するタイプのものではなく、電子部品用ソケットを利用して、回路基板に実装されるのが一般的である。

【0003】

特許文献1では、図11及び図12に示すように、LGAパッケージと回路基板とを電気的に接続する導電性コンタクト910を備えたLGAソケット900が提案されている。図11及び図12に示すLGAソケット900は、絶縁性ハウジング部材904と、アレー状に配列された複数の貫通開口990を有する基板906と、導電性コンタクト910を絶縁性部材912で保持したコンタクト組立体908とから構成されている。そして、基板906の複数の貫通開口990にコンタクト組立体908をそれぞれ圧入し、この基板906を絶縁性ハウジング部材904のラッチ部材930及びラッチ部材942を用いて絶縁性ハウジング部材904にスナップ係合し、LGAソケット900としている。このように、枠体の絶縁性ハウジング部材904に底壁の基板906をスナップ係合した構成のため、樹脂のみで形成されたハウジングと比較して、製造或いは使用中の熱暴露及び熱リサイクル後に生じる経時クリープを防止できるとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2007−500923号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、電子部品と回路基板との接続の信頼性を得るために、この電子部品用ソケットを利用しているが、信号数の増加に伴い、電子部品と回路基板とをつなぐ端子のコプラナリティの要求が高まってきた。この端子のコプラナリティが低いと、回路基板への端子のはんだ付け不良や電子部品との接触不良が生じてしまう。特に、回路基板として汎用のプリント配線板(Printed Circuit Board、PCB)を用いることが多く、コプラナリティの低いPCBの性能を補うため、電子部品用ソケットの端子のコプラナリティの向上が益々求められてきている。

【0006】

しかしながら、従来例のような構成では、枠体の絶縁性ハウジング部材904に底壁の基板906をスナップ係合しただけなので、製造或いは使用中の熱暴露及び熱リサイクルにより、絶縁性ハウジング部材904の反り等の変形を抑えることが難しい。特に、絶縁性ハウジング部材904の側壁の反りを軽減させる構成がないため、絶縁性ハウジング部材904の側壁が反ることで、底壁に位置する基板906も反ってしまうこととなり、基板906に配される導電性コンタクト910(端子)のコプラナリティが低下する恐れがあった。また、今後の信号数の増加に伴って、ハウジングが大きくなる傾向にあるので、ハウジングの変形が大きくなり、端子のコプラナリティが益々低下する恐れがある。

【0007】

本発明は、上述した課題を解決するもので、作製時或いは使用時における熱によるハウジングの反り等の変形を抑え、端子のコプラナリティの向上を図ることができる電子部品用ソケットを提供することを目的とする。

【課題を解決するための手段】

【0008】

この課題を解決するために、本発明の請求項1による電子部品用ソケットは、側壁と底壁とで囲われた収容部を有したハウジングと、前記ハウジングの前記底壁を貫通して配置される複数の端子と、を備え、前記複数の端子が、前記収容部に収容可能な電子部品の電極に接触可能な接触部を有するとともに、前記底壁の前記収容部の反対側に配置可能な基板のランドに接続可能な接続部を有する電子部品用ソケットにおいて、前記ハウジングの前記底壁の少なくとも一部を形成し、前記複数の端子を収容する複数の貫通孔を有する金属板を備え、前記金属板は、その一部分が表出するように前記ハウジングに埋設されていることを特徴としている。

【0009】

また、本発明の請求項2による電子部品用ソケットは、前記金属板の一部は、折り曲げられており、前記ハウジングの側壁内まで埋設されていることを特徴としている。

【0010】

また、本発明の請求項3による電子部品用ソケットは、前記底壁に埋設されている前記金属板の中央部には、開口部が設けられており、該開口部の周囲において、前記収容部側に向けて延出された突設部を有していることを特徴としている。

【0011】

また、本発明の請求項4による電子部品用ソケットは、前記側壁の前記金属板の配されていない部分で、スリットが形成されていることを特徴としている。

【0012】

また、本発明の請求項5による電子部品用ソケットは、前記スリットは、前記側壁の対向する一対の一方において、前記側壁の両脇に形成されていることを特徴としている。

【0013】

また、本発明の請求項6による電子部品用ソケットは、前記端子は、前記端子の少なくとも一部が絶縁性樹脂で覆われ、前記絶縁性樹脂の部分を前記金属板の貫通孔に嵌合させ配置したことを特徴としている。

【0014】

また、本発明の請求項7による電子部品用ソケットは、前記複数の端子のいくつかをそれぞれの端子が電気的に接続しないように絶縁性樹脂で覆って連結した端子ユニットを形成していることを特徴としている。

【0015】

また、本発明の請求項8による電子部品用ソケットは、前記金属板の貫通孔は、前記端子が2つ以上収容するように設けられており、前記貫通孔の複数個に収容されるように複数の端子を有して前記端子ユニットが形成され、前記端子ユニットには、前記2つ以上の端子毎に、前記絶縁性樹脂の部分に溝部が形成され、前記端子ユニットの前記貫通孔への装着時には、前記溝部に前記貫通孔を仕切っている仕切り部が配されていることを特徴としている。

【0016】

また、本発明の請求項9による電子部品用ソケットは、前記金属板の貫通孔の内壁には、前記端子ユニットを位置決めするための突起部または凹部が形成されていることを特徴としている。

【0017】

また、本発明の請求項10による電子部品用ソケットは、前記金属板は、複数の金属材からなり、前記複数の金属材の内の少なくとも1つは折り曲げられて前記側壁内に埋設されていることを特徴としている。

【0018】

また、本発明の請求項11による電子部品用ソケットは、前記複数の金属材の内の少なくとも1つは、前記側壁内の上方側に向けて延出して埋設され、別の1つは前記側壁内の下方側に向けて延出して埋設されていることを特徴としている。

【0019】

また、本発明の請求項12による電子部品用ソケットは、前記金属板は、複数の金属材からなり、前記複数の金属材の内の少なくとも1つには、前記突設部が形成されていることを特徴としている。

【0020】

また、本発明の請求項13による電子部品用ソケットは、前記金属板は、複数の金属材からなり、最下方に前記側壁内に埋設される金属材が配され、最上方に前記突設部が形成された金属材が配され、その間に少なくとも1枚の別の金属材が配されていることを特徴としている。

【0021】

また、本発明の請求項14による電子部品用ソケットは、前記最下方の金属材の前記底壁に埋設されている部分の中央部には孔部が設けられており、該孔部の周囲において、前記基板側に向けて延出された下方突設部が形成されていることを特徴としている。

【0022】

また、本発明の請求項15による電子部品用ソケットは、前記金属板の埋設された部分は、インサート成形により前記ハウジング内に埋設されていることを特徴としている。

【発明の効果】

【0023】

請求項1の発明によれば、電子部品用ソケットは、金属板のその一部がハウジングに埋設されているので、この金属板が合成樹脂部分を補強することになり、ハウジング全体の曲げ強度を向上させることができる。このため、この金属板によって、電子部品用ソケットの作製時或いは使用時における熱による影響で生じるハウジング全体の反りを抑制することができる。このことにより、金属板の貫通孔に収容された複数の端子の接触部及び接続部のコプラナリティを向上させることができる。

【0024】

請求項2の発明によれば、金属板がハウジングの側壁内にまで埋設されているので、この金属板によって、ハウジングの側壁の反りを抑制することができる。このことにより、複数の端子の接触部及び接続部のコプラナリティをより向上させることができる。

【0025】

請求項3の発明によれば、底壁に埋設されている金属板の中央部に設けられた開口部の周囲において、収容部側に向けて延出された突設部を有しているので、平板状の金属板の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板によって、ハウジング全体の反りを抑制することができ、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0026】

請求項4の発明によれば、側壁にスリットが形成されて側壁が拘束されていない構造をしているので、側壁が全長にわたりつながって形成されている場合と比較して、作製時或いは使用時における熱膨張或いは熱収縮による側壁の反りを抑制することができる。このことにより、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0027】

請求項5の発明によれば、スリットが、側壁の対向する一対の一方において、側壁の両脇に形成されているので、バランスよく側壁の反りを抑制することができる。このことにより、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0028】

請求項6の発明によれば、端子の一部を覆った絶縁性樹脂の部分を金属板の貫通孔に嵌合させ配置したので、曲げ強度に強い金属板に複数の端子を確実に保持することができる。このことにより、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0029】

請求項7の発明によれば、複数の端子を絶縁性樹脂で覆って連結した端子ユニットとすることで、端子を一個ずつ金属板の貫通孔に配置する場合と比較して、組立て性を向上させることができる。

【0030】

請求項8の発明によれば、貫通孔と他の貫通孔との仕切り部があるので、ひと繋がりの貫通孔を形成して端子ユニットを装着する場合と比較して、金属板の強度が向上するとともに、端子ユニットの撓みが抑制される。このことにより、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0031】

請求項9の発明によれば、金属板の貫通孔の内壁には、端子ユニットを位置決めするための突起部または凹部が形成されているので、端子ユニットの位置決め精度を向上させることができる。

【0032】

請求項10の発明によれば、金属板が複数の金属材からなり、複数の金属材の内の少なくとも1つは折り曲げられて側壁内に埋設されているので、側壁の厚みを厚くせずに、側壁の強度を向上させることができる。このことにより、金属材の折り曲げられた部分によって、ハウジングの側壁の反りを抑制することができ、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0033】

請求項11の発明によれば、金属板が複数の金属材からなり、別々の金属板を側壁内の上下に分けて延出して埋設させているので、側壁の厚みを厚くせずに、側壁の強度をより向上させることができる。このことにより、ハウジングの側壁の反りを金属板によって抑制することができ、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0034】

請求項12の発明によれば、金属板が複数の金属材からなり、複数の金属材の内の少なくとも1つには突設部が形成されているので、複数枚を重ねた金属材のため、平板状の金属板の曲げ強度をより向上させることができ、更に複数枚の金属材に突設部を形成した際には、平板状の金属板の曲げ強度をより一層向上させることができる。このことにより、曲げ強度が向上した金属板によって、ハウジング全体の反りを抑制することができ、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0035】

請求項13の発明によれば、金属板が複数の金属材からなり、最下方に側壁内に埋設される金属材が配され、最上方に突設部が形成された金属材が配され、その間に少なくとも1枚の別の金属材が配されているので、少なくとも3層以上の金属材にして金属板を構成し、それぞれの金属材の機能を分けることで、電子部品用ソケットを小型に形成することができる。

【0036】

請求項14の発明によれば、底壁の金属板の中央部に設けられた孔部の周囲において、下方側に向けて下方突設部を有しているので、平板状の金属板の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板によって、ハウジングの側壁の反りを抑制することができ、複数の端子の接触部及び接続部のコプラナリティをより一層向上させることができる。

【0037】

請求項15の発明によれば、インサート成形により、金属板をハウジング内に埋設するので、容易に底壁の一部を金属としたハウジングを形成することができる。このことにより、製造が容易にでき、製造コストを抑えることができる。

【0038】

したがって、本発明の電子部品用ソケットは、作製時或いは使用時における熱によるハウジングの反り等の変形を抑え、端子のコプラナリティの向上を図ることができる電子部品用ソケットを提供できる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1実施形態の電子部品用ソケットを説明する分解斜視図である。

【図2】本発明の第1実施形態の電子部品用ソケットを説明する図であって、図2(a)は、斜視図であり、図2(b)は、図2(a)に示すZ1側から見た上面図である。

【図3】本発明の第1実施形態の電子部品用ソケットのハウジングを説明する図であって、図3(a)は、斜視図であり、図3(b)は、図3(a)に示すZ2側から見た底面図である。

【図4】本発明の第1実施形態の電子部品用ソケットのハウジングを説明する図であって、金属板の斜視図である。

【図5】本発明の第1実施形態の電子部品用ソケットを説明する図であって、図5(a)は、図2(a)に示すY2側から見た側面図であり、図5(b)は、図2(b)に示すV−V線における断面図である。

【図6】本発明の第1実施形態の電子部品用ソケットを説明する図であって、図6(a)は、端子の斜視図であり、図6(b)は、端子ユニットの斜視図であり、図6(c)は、図1に示すY2側から見た端子ユニットの正面図である。

【図7】本発明の第1実施形態の電子部品用ソケットを説明する図であって、図7(a)は、図2(a)に示すP部分のZ2側から見た拡大底面図であり、図7(b)は、図7(a)に示すVII−VII線における断面図である。

【図8】本発明の第1実施形態の電子部品用ソケットを説明する図であって、図8(a)は、図3(a)に示すQ部分の金属板の拡大斜視図であり、図8(b)は、図2(b)に示すR部分の金属板の拡大上面図である。

【図9】本発明の第1実施形態の電子部品用ソケットの変形例1を説明する図であって、金属板の斜視図である。

【図10】本発明の第1実施形態の電子部品用ソケットの変形例2を説明する図であって、金属板の分解斜視図である。

【図11】従来例1におけるLGAソケットを説明する平面図である。

【図12】従来例1におけるLGAソケットを説明する図であって、図11(a)は、絶縁性ハウジング部材の平面図であり、図11(b)は、基板の平面図であり、図11(c)は、コンタクト組立体の正面図である。

【発明を実施するための形態】

【0040】

以下、本発明の実施の形態について添付図面を参照して詳細に説明する。

【0041】

[第1実施形態]

図1は、本発明の第1実施形態の電子部品用ソケット101を説明する分解斜視図である。図2は、本発明の第1実施形態の電子部品用ソケット101を説明する図であって、図2(a)は、斜視図であり、図2(b)は、図2(a)に示すZ1側から見た上面図である。なお、図1及び図2は説明を容易にするため、端子3の一部を省略している。図3は、本発明の第1実施形態の電子部品用ソケット101のハウジング1を説明する図であって、図3(a)は、斜視図であり、図3(b)は、図3(a)に示すZ2側から見た底面図である。図4は、本発明の第1実施形態の電子部品用ソケット101のハウジング1を説明する図であって、金属板5の斜視図である。図5は、本発明の第1実施形態の電子部品用ソケット101を説明する図であって、図5(a)は、図2(a)に示すY2側から見た側面図であり、図5(b)は、図2(b)に示すV−V線における断面図である。

【0042】

本発明の第1実施形態の電子部品用ソケット101は、図1ないし図3に示すように、側壁11と底壁31とで囲われた収容部51を有したハウジング1と、ハウジング1の底壁31を貫通して配置される複数の端子3とを備えて構成され、ハウジング1の底壁31の一部を金属板5で形成している。

【0043】

ハウジング1は、図3に示すように、方形状に形成されており、BGAパッケージ等の角形の電子部品(図示していない)を収容可能なように、側壁11と底壁31とで囲われた凹状の収容部51を形成している。底壁31を形成している金属板5以外の部分、つまり側壁11及び底壁31の一部は、LCP(液晶ポリマー)等の合成樹脂材料を用いている。そして、合成樹脂材料を用いているので、射出成形等で、容易に作製することができる。なお、エポキシ樹脂等の熱硬化性樹脂を用いた場合は、トランスファー成形により、容易に作製することができる。

【0044】

また、ハウジング1の側壁11には、図2及び図3に示すように、対向する側壁(11A、11B)の両脇にスリット21が各々2箇所形成されている。このため、側壁11が全長にわたりつながって形成されている場合と比較して、他辺の側壁(11C、11D)により側壁(11A、11B)が拘束されないので、作製時或いは使用時における熱膨張或いは熱収縮による側壁11の反りを抑制することができる。さらに、側壁11(11A、11B)の両脇にスリット21が形成されているので、バランスよく側壁11の反りを抑制することができる。

【0045】

また、他辺の側壁(11C、11D)には、角形の電子部品の取り外しを容易にするため等で、側壁(11C、11D)の中央部分に切り欠部71を設けている。この切り欠部71も作製時或いは使用時における熱膨張或いは熱収縮による側壁11の反りを抑制している。設計の都合上、この切り欠部71を設けない場合は、側壁(11C、11D)の中央付近にスリットを設けるのがより好ましい。

【0046】

金属板5は、図4に示すように、方形状に形成されており、後述する複数の端子3を収容するための貫通孔15を複数個有し、複数の貫通孔15は、アレー状に配置されている。また、金属板5の周辺には、金属板5の一部が上方側(Z1側)に折り曲げられて形成された折り曲げ部65が設けられている。

【0047】

また、金属板5の中央部には、開口部25が設けられており、開口部25の周囲において、収容部51側(Z1側)に向けて延出された突設部35を有している。このため、平板状の金属板5の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板5によって、ハウジング1全体の反りを抑制することができる。また、図5(b)に示すように、突設部35は、電子部品の収容を阻害することはないように、その曲げ高さは、端子3の先端高さ位置よりも低い高さとなっている。なお、金属板5は、金型を用いて、鉄合金からなる薄板に、曲げ加工及び穴加工を行って作製する。

【0048】

また、金属板5は、図3及び図5(b)に示すように、金属板5の周辺部分がハウジング1に埋設されているので、この金属板5がハウジング1の合成樹脂部分を補強することになり、ハウジング1全体の曲げ強度を向上させることができる。このため、この金属板5によって、電子部品用ソケット101の作製時或いは使用時における熱による影響で生じるハウジング1全体の反りを抑制することができる。さらに、金属板5の折り曲げ部65が、ハウジング1の側壁11内まで埋設されているので、金属板5によって、ハウジング1の側壁11の反りを抑制することができる。

【0049】

以上により、金属板5によって、電子部品用ソケットの作製時或いは使用時における熱による影響で生じるハウジング1全体の反りを抑制することが、ハウジング1の底壁31の一部を形成している金属板5の貫通孔15に、複数の端子3が貫通して配置されているので、図5(a)に示す複数の端子3の接触部13及び接続部53のコプラナリティCPの低下を抑制することにつながる。したがって、本発明の電子部品用ソケット101は、作製時或いは使用時における熱によるハウジング1の反り等の変形を抑え、端子3のコプラナリティの向上を図ることができる電子部品用ソケットを提供できる。

【0050】

また、上記の金属板5をハウジング1に埋設させる方法は、インサート成形により達成される。このため、容易に底壁31の一部を金属としたハウジング1を形成することができる。このことにより、製造が容易にでき、製造コストを抑えることができる。

【0051】

また、本発明の電子部品用ソケット101の金属板5は、図1に示すように、3枚の金属材(5A、5B、5C)から構成されている。このため、1枚の金属材で構成された金属板と比較して、同じ厚みであっても金属材を複数枚重ねた金属板5のため、平板状の金属板5の曲げ強度をより向上させることができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより向上させることができる。また、金属材5への貫通孔15の穴加工時には、より薄い金属材で穴加工する方が貫通孔15の穴加工面の平坦度の精度を向上させることができるので、端子3を配置するとき、端子3の傾斜の軽減や端子3間の配置精度をより良くすることができる。

【0052】

また、複数(3枚)の金属材(5A、5B、5C)の内の1つである最上方に位置する金属材5Aに、突設部35が形成されている。このため、電子部品が収容部51に配置された際に、突設部35が電子部品の下面と当接するようになる。このことにより、突設部35が電子部品のストッパーとなり、電子部品の電極の過剰接触圧力による端子3の接触部13の損傷を防止することができる。

【0053】

また、図1及び図3に示すように、最下方に位置する金属材5Cの中央部には、孔部45が設けられており、孔部45の周囲において、回路基板側(Z2側)に向けて延出された下方突設部55が形成されている。このため、平板状の金属板5の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板5によって、ハウジング1の側壁11の反りを抑制することができる。また、図5(b)に示すように、下方突設部55は、端子3と回路基板との接続を妨げないように、その曲げ高さは、端子3の先端高さ位置よりも低い高さとなっている。

【0054】

上述したように、金属板5は、最下方に位置する金属材5Cには、金属材5Cの周辺において、側壁11内に埋設される折り曲げ部65が設けられているとともに、金属材5Cの中央部の孔部45の周囲において、回路基板側(Z2側)に向けて延出された下方突設部55が設けられている。一方、最上方に位置する金属材5Aには、金属材5Aの中央部の開口部25の周囲において、収容部51側(Z1側)に向けて延出された突設部35が設けられ、金属材5Aと金属材5C間に金属材5Bが配されている。このため、少なくとも3層以上の金属材にして金属板5を構成し、それぞれの金属材の機能を分けることで、電子部品用ソケット101を小型に形成することができる。

【0055】

また、複数の金属材の内の1つである、最下方に位置する金属材5Cのみに、側壁11内に埋設される折り曲げ部65が設けられているので、側壁11の厚みを厚くせずに、側壁11の強度を向上させることができる。このため、金属材5Cの折り曲げ部65によって、ハウジング1の側壁11の反りを抑制することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0056】

図6は、本発明の第1実施形態の電子部品用ソケット101を説明する図であって、図6(a)は、端子3の斜視図であり、図6(b)は、端子ユニット7の斜視図であり、図6(c)は、図1に示すY2側から見た端子ユニット7の正面図である。図7は、本発明の第1実施形態の電子部品用ソケット101を説明する図であって、図7(a)は、図2(a)に示すP部分のZ2側から見た拡大底面図であり、図7(b)は、図7(a)に示すVII−VII線における断面図である。図8は、本発明の第1実施形態の電子部品用ソケット101を説明する図であって、図8(a)は、図3(a)に示すQ部分の金属板5の拡大斜視図であり、図8(b)は、図2(b)に示すR部分の金属板5の拡大上面図である。

【0057】

端子3は、金型を用いて、銅合金からなる薄板に曲げ加工及び抜き加工を行ってピン状に作製され、図6に示すように、絶縁性樹脂PLで覆われる端子基部93と、電子部品の電極(図示していない)に接触可能な接触部13と、回路基板のランド(図示していない)に接続可能な接続部53とを備えて構成される。接触部13は、電子部品の電極に接触し電気的に接続を確実とするため、先端を凸状に曲げ加工し、弾性を持たせたアーム状部73の先端部に形成されている。また、接続部53は、回路基板のランドにはんだ付けするため、L字状に曲げ加工して形成されている。

【0058】

また、端子3は、端子基部93の部分を絶縁性樹脂PLで覆い、図7に示すように、絶縁性樹脂PLで覆われた部分を金属板5の貫通孔15に嵌合させて配置している。このため、曲げ強度に強い金属板5に複数の端子3を確実に保持することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0059】

また、本発明の電子部品用ソケット101の端子3は、図6(b)及び図6(c)に示すように、複数の端子3のいくつかをそれぞれの端子3が電気的に接続しないように絶縁性樹脂PLで覆って連結した端子ユニット7を形成している。このことにより、絶縁性樹脂PLで覆われた端子3を一個ずつ金属板5の貫通孔15に嵌合させて配置することと比較して、組立て性を向上させることができる。なお、図6(b)及び図6(c)に示す端子3は9個で構成されているが、複数の端子3で構成されていれば良く、9個に限るものではない。

【0060】

端子ユニット7は、絶縁性樹脂PLとして、LCP(液晶ポリマー)等の合成樹脂材料を用い、インサート成形により、複数の端子3を絶縁性樹脂PLに埋設させている。また、端子ユニット7は、2つ以上の端子3毎に(図6の例では3つ)組み合わされたブロックになっており、連結部材77で3つのブロックが連結されている。3つのブロック間には、溝部37が形成され、端子ユニット7の貫通孔15への装着時には、図8に示す金属板5の貫通孔15を仕切っている仕切り部75を収めるようになっている。

【0061】

そして、図6(b)及び図6(c)に示す9つの端子3を有した端子ユニット7を金属板5に装着すると、3つの端子3が1つの貫通孔15に収容され、2つの仕切り部75を挟んで、3つの貫通孔15に絶縁性樹脂PLの部分が嵌合し、9つの端子3が、ハウジング1の底壁31を貫通して配置されることとなる。このため、ひと繋がりの貫通孔15を形成して端子ユニット7を装着する場合と比較して、貫通孔15と他の貫通孔15との仕切り部75があるので、金属板5の強度が向上するとともに、端子ユニット7の撓みが抑制される。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0062】

また、図7及び図8に示すように、金属板5の貫通孔15の内壁15iには、端子ユニット7を位置決めするための突起部15tが形成されている。図7(b)及び図8(c)に示す突起部15tは、金属板5の金属材5Cのみに設けられている。このことは、端子ユニット7を上方側(Z1側)から金属板5に装着する際に、金属材5A及び金属材5Bの貫通孔15をガイド穴として利用し、金属材5Cの突起部15tに端子ユニット7の絶縁性樹脂PLを当接しながら強嵌合させるためである。最後に、図7(b)に示すように、連結部材77の下面(Z2側)に仕切り部75の上面(Z1側)が当接し、端子ユニット7が金属板5に装着される。このことにより、端子ユニット7の位置決め精度を向上させることができる。

【0063】

以上により、本発明の電子部品用ソケット101は、金属板5のその一部がハウジング1に埋設されているので、この金属板5が合成樹脂部分を補強することになり、ハウジング1全体の曲げ強度を向上させることができる。このため、この金属板5によって、電子部品用ソケット101の作製時或いは使用時における熱による影響で生じるハウジング1全体の反りを抑制することができる。このことにより、金属板5の貫通孔15に収容された複数の端子3の接触部13及び接続部53のコプラナリティを向上させることができる。したがって、本発明の電子部品用ソケット101は、作製時或いは使用時における熱によるハウジング1の反り等の変形を抑え、端子3のコプラナリティの向上を図ることができる電子部品用ソケットを提供できる。

【0064】

また、金属板5がハウジング1の側壁11内にまで埋設されているので、この金属板5によって、ハウジング1の側壁11の反りを抑制することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより向上させることができる。

【0065】

また、底壁31に埋設されている金属板5の中央部に設けられた開口部25の周囲において、収容部51側に向けて延出された突設部35を有しているので、平板状の金属板5の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板5によって、ハウジング1全体の反りを抑制することができ、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0066】

また、側壁11にスリット21が形成されて側壁11が拘束されていない構造をしているので、側壁11が全長にわたりつながって形成されている場合と比較して、作製時或いは使用時における熱膨張或いは熱収縮による側壁11の反りを抑制することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0067】

また、スリット21が、側壁11の対向する一対の一方において、側壁11の両脇に形成されているので、バランスよく側壁11の反りを抑制することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0068】

また、端子3の一部を覆った絶縁性樹脂PLの部分を金属板5の貫通孔15に嵌合させて配置したので、曲げ強度に強い金属板5に複数の端子3を確実に保持することができる。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0069】

また、複数の端子3を絶縁性樹脂PLで覆って連結した端子ユニット7とすることで、端子3を一個ずつ金属板5の貫通孔15に配置する場合と比較して、組立て性を向上させることができる。

【0070】

また、貫通孔15と他の貫通孔15との仕切り部75があるので、ひと繋がりの貫通孔15を形成して端子ユニット7を装着する場合と比較して、金属板5の強度が向上するとともに、端子ユニット7の撓みが抑制される。このことにより、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0071】

また、金属板5の貫通孔15の内壁15iには、端子ユニット7を位置決めするための突起部15tが形成されているので、端子ユニット7の位置決め精度を向上させることができる。

【0072】

また、複数の金属材の内の1つである、最下方に位置する金属材5Cのみに、側壁11内に埋設される折り曲げ部65が設けられているので、側壁11の厚みを厚くせずに、側壁11の強度を向上させることができる。このことにより、金属材5Cの折り曲げ部65によって、ハウジング1の側壁11の反りを抑制することができ、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0073】

また、金属板5は、最下方に位置する金属材5Cには、金属材5Cの周辺に側壁11内に埋設される折り曲げ部65が設けられているとともに、金属材5Cの中央部の孔部45の周囲において、回路基板側(Z2側)に向けて延出された下方突設部55が設けられている。一方、最上方に位置する金属材5Aには、金属材5Aの中央部の開口部25の周囲において、収容部51側(Z1側)に向けて延出された突設部35が設けられ、金属材5Aと金属材5C間に金属材5Bが配されている。このため、少なくとも3層以上の金属材にして金属板5を構成し、それぞれの金属材の機能を分けることで、電子部品用ソケット101を小型に形成することができる。

【0074】

また、底壁31の金属板5の中央部に設けられた孔部45の周囲において、下方側に向けて下方突設部55を有しているので、平板状の金属板5の曲げ強度を向上させることができる。このことにより、曲げ強度が向上した金属板5によって、ハウジング1の側壁11の反りを抑制することができ、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。

【0075】

また、複数(3枚)の金属材(5A、5B、5C)の内の1つである最上方に位置する金属材5Aに、突設部35が形成されている。このため、電子部品が収容部51に配置された際に、突設部35が電子部品の下面と当接するようになる。このことにより、突設部35が電子部品のストッパーとなり、電子部品の電極の過剰接触圧力による端子3の接触部13の損傷を防止することができる。

【0076】

また、インサート成形により、金属板5をハウジング1内に埋設するので、容易に底壁31の一部を金属としたハウジング1を形成することができる。このことにより、製造が容易にでき、製造コストを抑えることができる。

【0077】

なお、本発明は上記実施形態に限定されるものではなく、例えば次のように変形して実施することができ、これらの実施形態も本発明の技術的範囲に属する。

【0078】

<変形例1>

図9は、本発明の第1実施形態の電子部品用ソケット101の変形例1を説明する図であって、金属板105の斜視図である。

【0079】

上記第1実施形態では、金属板5の金属材5Cのみに折り曲げ部65を設け、ハウジング1の側壁11の上方側(Z1側)に埋設した構成にしたが、図9に示すように、最下方に位置する金属材5Eには上方側に向けて延出した折り曲げ部65Eを設け、最上方に位置する金属材5Dには、下方側に向けて延出した折り曲げ部65Dを設け、ハウジング1の側壁11に埋設させる構成にしも良い。このため、金属板105が複数の金属材(5D、5E)を側壁11内の上下に分けて延出して埋設させているので、側壁11の厚みを厚くせずに、側壁11の強度をより向上させることができる。このことにより、金属板105によって、ハウジング1の側壁11の反りを抑制することができ、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。また、図示しないが、同様の効果となる他の構成として、図9に示す最上方の金属材5Dから折り曲げ部65Eに相当する上方側への折り曲げ部を形成し、最下方の金属材5Eから折り曲げ部65Dに相当する下方側への折り曲げ部を形成する構成にしても良い。

【0080】

<変形例2>

図10は、本発明の第1実施形態の電子部品用ソケット101の変形例2を説明する図であって、金属板205の分解斜視図である。

【0081】

上記第1実施形態では、金属板5の最上方に位置する金属材5Aのみに突設部35を設けた構成したが、金属材5Aと金属材5Cの間にある金属材5Fに突設部35を設けた構成にした方がより好ましい。このため、複数枚の金属材(5A、5F)に突設部35を形成したので、平板状の金属板205の曲げ強度をより一層向上させることができる。このことにより、曲げ強度が向上した金属板205によって、ハウジング1全体の反りを抑制することができ、複数の端子3の接触部13及び接続部53のコプラナリティをより一層向上させることができる。なお、更に金属材を多く用いた場合は、突設部35を適宜設けても良い。

【0082】

<変形例3>

上記第1実施形態では、金属板5の貫通孔15の内壁15iには、端子ユニット7を位置決めするための突起部15tを設けた構成にしたが、端子ユニット7を位置決めするための凹部が形成された構成にしても良い。その際には、端子ユニット7の絶縁性樹脂PLに、凹部に対応して嵌合する凸部を設け、強嵌合になるように、凹部より少し大きめの凸部形状にしておくのがより好ましい。このことにより、端子ユニット7を位置決めするための凹部が形成されているので、端子ユニット7の位置決め精度を向上させることができる。

【0083】

<変形例4>

上記第1実施形態では、端子ユニット7を好適に用い、端子ユニット7を金属板5の貫通孔15に嵌合させたことで、複数の端子3をハウジング1の底壁31を貫通して配置させるようにしたが、1つの端子3を絶縁性樹脂PLで覆い、金属板5の貫通孔15に絶縁性樹脂PLの部分を嵌合させて、単独の端子3を順次配置させても良い。

【0084】

<変形例5>

上記第1実施形態では、絶縁性樹脂PLで覆われた部分を金属板5の貫通孔15に嵌合させて端子3を配置する構成にしたが、金属板5の貫通孔15の内壁15iの一部または全てに絶縁性樹脂PLを設け、後から端子を圧入して、ハウジング1の底壁31を貫通して端子が配置されるような構成にしても良い。その際には、端子の形状を圧入し易いような形状、例えば片側は直線状の形状にしておくとより好ましい。

【0085】

本発明は上記実施の形態に限定されず、本発明の目的の範囲を逸脱しない限りにおいて適宜変更することが可能である。

【符号の説明】

【0086】

1 ハウジング

11 側壁

21 スリット

31 底壁

51 収容部

3 端子

13 接触部

53 接続部

5、105、205 金属板

5A、5B、5C、5D、5E、5F 金属材

15 貫通孔

15i 内壁

15t 突起部

25 開口部

35 突設部

45 孔部

55 下方突設部

75 仕切り部

7 端子ユニット

37 溝部

101 電子部品用ソケット

【特許請求の範囲】

【請求項1】

側壁と底壁とで囲われた収容部を有したハウジングと、

前記ハウジングの前記底壁を貫通して配置される複数の端子と、を備え、

前記複数の端子が、前記収容部に収容可能な電子部品の電極に接触可能な接触部を有するとともに、前記底壁の前記収容部の反対側に配置可能な基板のランドに接続可能な接続部を有する電子部品用ソケットにおいて、

前記ハウジングの前記底壁の少なくとも一部を形成し、前記複数の端子を収容する複数の貫通孔を有する金属板を備え、

前記金属板は、その一部分が表出するように前記ハウジングに埋設されていることを特徴とする電子部品用ソケット。

【請求項2】

前記金属板の一部は、折り曲げられており、前記ハウジングの側壁内まで埋設されていることを特徴とする請求項1に記載の電子部品用ソケット。

【請求項3】

前記底壁に埋設されている前記金属板の中央部には、開口部が設けられており、該開口部の周囲において、前記収容部側に向けて延出された突設部を有していることを特徴とする請求項1または請求項2に記載の電子部品用ソケット。

【請求項4】

前記側壁の前記金属板の配されていない部分で、スリットが形成されていることを特徴とする請求項1ないし請求項3のいずれかに記載の電子部品用ソケット。

【請求項5】

前記スリットは、前記側壁の対向する一対の一方において、前記側壁の両脇に形成されていることを特徴とする請求項4に記載の電子部品用ソケット。

【請求項6】

前記端子は、前記端子の少なくとも一部が絶縁性樹脂で覆われ、

前記絶縁性樹脂の部分を前記金属板の貫通孔に嵌合させ配置したことを特徴とする請求項1ないし請求項5のいずれかに記載の電子部品用ソケット。

【請求項7】

前記複数の端子のいくつかをそれぞれの端子が電気的に接続しないように絶縁性樹脂で覆って連結した端子ユニットを形成していることを特徴とする請求項6に記載の電子部品用ソケット。

【請求項8】

前記金属板の貫通孔は、前記端子が2つ以上収容するように設けられており、

前記貫通孔の複数個に収容されるように複数の端子を有して前記端子ユニットが形成され、

前記端子ユニットには、前記2つ以上の端子毎に、前記絶縁性樹脂の部分に溝部が形成され、

前記端子ユニットの前記貫通孔への装着時には、前記溝部に前記貫通孔を仕切っている仕切り部が配されていることを特徴とする請求項7に記載の電子部品用ソケット。

【請求項9】

前記金属板の貫通孔の内壁には、前記端子ユニットを位置決めするための突起部または凹部が形成されていることを特徴とする請求項7または請求項8に記載の電子部品用ソケット。

【請求項10】

前記金属板は、複数の金属材からなり、前記複数の金属材の内の少なくとも1つは折り曲げられて前記側壁内に埋設されていることを特徴とする請求項1ないし請求項9のいずれかに記載の電子部品用ソケット。

【請求項11】

前記複数の金属材の内の少なくとも1つは、前記側壁内の上方側に向けて延出して埋設され、別の1つは前記側壁内の下方側に向けて延出して埋設されていることを特徴とする請求項10に記載の電子部品用ソケット。

【請求項12】

前記金属板は、複数の金属材からなり、前記複数の金属材の内の少なくとも1つには、前記突設部が形成されていることを特徴とする請求項1ないし請求項9のいずれかに記載の電子部品用ソケット。

【請求項13】

前記金属板は、複数の金属材からなり、最下方に前記側壁内に埋設される金属材が配され、最上方に前記突設部が形成された金属材が配され、その間に少なくとも1枚の別の金属材が配されていることを特徴とする請求項1ないし請求項9のいずれかに記載の電子部品用ソケット。

【請求項14】

前記最下方の金属材の前記底壁に埋設されている部分の中央部には孔部が設けられており、該孔部の周囲において、前記基板側に向けて延出された下方突設部が形成されていることを特徴とする請求項13に記載の電子部品用ソケット。

【請求項15】

前記金属板の埋設された部分は、インサート成形により前記ハウジング内に埋設されていることを特徴とする請求項1ないし請求項14のいずれかに記載の電子部品用ソケット。

【請求項1】

側壁と底壁とで囲われた収容部を有したハウジングと、

前記ハウジングの前記底壁を貫通して配置される複数の端子と、を備え、

前記複数の端子が、前記収容部に収容可能な電子部品の電極に接触可能な接触部を有するとともに、前記底壁の前記収容部の反対側に配置可能な基板のランドに接続可能な接続部を有する電子部品用ソケットにおいて、

前記ハウジングの前記底壁の少なくとも一部を形成し、前記複数の端子を収容する複数の貫通孔を有する金属板を備え、

前記金属板は、その一部分が表出するように前記ハウジングに埋設されていることを特徴とする電子部品用ソケット。

【請求項2】

前記金属板の一部は、折り曲げられており、前記ハウジングの側壁内まで埋設されていることを特徴とする請求項1に記載の電子部品用ソケット。

【請求項3】

前記底壁に埋設されている前記金属板の中央部には、開口部が設けられており、該開口部の周囲において、前記収容部側に向けて延出された突設部を有していることを特徴とする請求項1または請求項2に記載の電子部品用ソケット。

【請求項4】

前記側壁の前記金属板の配されていない部分で、スリットが形成されていることを特徴とする請求項1ないし請求項3のいずれかに記載の電子部品用ソケット。

【請求項5】

前記スリットは、前記側壁の対向する一対の一方において、前記側壁の両脇に形成されていることを特徴とする請求項4に記載の電子部品用ソケット。

【請求項6】

前記端子は、前記端子の少なくとも一部が絶縁性樹脂で覆われ、

前記絶縁性樹脂の部分を前記金属板の貫通孔に嵌合させ配置したことを特徴とする請求項1ないし請求項5のいずれかに記載の電子部品用ソケット。

【請求項7】

前記複数の端子のいくつかをそれぞれの端子が電気的に接続しないように絶縁性樹脂で覆って連結した端子ユニットを形成していることを特徴とする請求項6に記載の電子部品用ソケット。

【請求項8】

前記金属板の貫通孔は、前記端子が2つ以上収容するように設けられており、

前記貫通孔の複数個に収容されるように複数の端子を有して前記端子ユニットが形成され、

前記端子ユニットには、前記2つ以上の端子毎に、前記絶縁性樹脂の部分に溝部が形成され、

前記端子ユニットの前記貫通孔への装着時には、前記溝部に前記貫通孔を仕切っている仕切り部が配されていることを特徴とする請求項7に記載の電子部品用ソケット。

【請求項9】

前記金属板の貫通孔の内壁には、前記端子ユニットを位置決めするための突起部または凹部が形成されていることを特徴とする請求項7または請求項8に記載の電子部品用ソケット。

【請求項10】

前記金属板は、複数の金属材からなり、前記複数の金属材の内の少なくとも1つは折り曲げられて前記側壁内に埋設されていることを特徴とする請求項1ないし請求項9のいずれかに記載の電子部品用ソケット。

【請求項11】

前記複数の金属材の内の少なくとも1つは、前記側壁内の上方側に向けて延出して埋設され、別の1つは前記側壁内の下方側に向けて延出して埋設されていることを特徴とする請求項10に記載の電子部品用ソケット。

【請求項12】

前記金属板は、複数の金属材からなり、前記複数の金属材の内の少なくとも1つには、前記突設部が形成されていることを特徴とする請求項1ないし請求項9のいずれかに記載の電子部品用ソケット。

【請求項13】

前記金属板は、複数の金属材からなり、最下方に前記側壁内に埋設される金属材が配され、最上方に前記突設部が形成された金属材が配され、その間に少なくとも1枚の別の金属材が配されていることを特徴とする請求項1ないし請求項9のいずれかに記載の電子部品用ソケット。

【請求項14】

前記最下方の金属材の前記底壁に埋設されている部分の中央部には孔部が設けられており、該孔部の周囲において、前記基板側に向けて延出された下方突設部が形成されていることを特徴とする請求項13に記載の電子部品用ソケット。

【請求項15】

前記金属板の埋設された部分は、インサート成形により前記ハウジング内に埋設されていることを特徴とする請求項1ないし請求項14のいずれかに記載の電子部品用ソケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−174617(P2012−174617A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−37737(P2011−37737)

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]