電子部品用パッケージのベース、電子部品用パッケージ

【課題】 はんだクラックを防止して電子部品用パッケージと回路基板の搭載接合の信頼性を向上させる電子部品用パッケージのベース、電子部品用パッケージを提供する。

【解決手段】 電子部品素子3を保持する電子部品用パッケージのベース1において、前記ベースの底面は平面視矩形とされ、外部の回路基板4と導電性接合材Dを用いて接合する平面視矩形の複数の端子電極が形成されており、前記端子電極の上面には同材質の金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの外郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部からも隔離した状態で形成されている。

【解決手段】 電子部品素子3を保持する電子部品用パッケージのベース1において、前記ベースの底面は平面視矩形とされ、外部の回路基板4と導電性接合材Dを用いて接合する平面視矩形の複数の端子電極が形成されており、前記端子電極の上面には同材質の金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの外郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部からも隔離した状態で形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子機器等に用いられる電子部品用パッケージのベース、電子部品用パッケージに関する。

【背景技術】

【0002】

気密封止を必要とする電子部品の例として、水晶振動子、水晶フィルタ、水晶発振器等の圧電振動デバイスが挙げられる。これら各製品では、いずれも水晶振動板の表面に金属薄膜電極が形成され、この金属薄膜電極を外気から保護するために水晶振動板(具体的には金属薄膜電極が気密封止されている。

【0003】

これら圧電振動デバイスは部品の表面実装化の要求から、セラミック等の絶縁材料からなるパッケージ内に気密的に収納する構成が増加している。例えば、特許文献1には、水晶振動板の搭載部を有するベース(実装基板)と断面が逆凹形の蓋(カバー)とからなり、これらを気密的に封止したセラミック材料からなるパッケージを回路基板に搭載し、はんだなどの導電性接合材を介して接合する構成が開示されている。

【0004】

この従来の圧電振動デバイスでは、ベースの底面に端子電極が形成され、はんだ(導電性接合材)の這い上がりによる接続状態を確認するために、当該端子電極がベースの側面に形成されたキャスタレーションによりベースの底面から側面に延出している。

【0005】

ところで、この従来の圧電振動デバイスを搭載する回路基板には、加工の容易性とコスト的なメリットから、網目状のガラス繊維にエポキシ樹脂材を含浸させたいわゆるガラスエポキシ基板が広く使用されている。また、この回路基板の電極パターン上部には、スクリーン印刷などの手法により、はんだペーストが塗布されている。そして、この回路基板の電極パターンに、上記圧電振動デバイスのパッケージの端子電極を重ね合わせた状態で搭載して、溶融炉(加熱炉など)にてはんだペーストを溶融させて回路基板上に圧電振動デバイスをはんだ接合する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−76813号

【特許文献2】特開2009−100353号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、パッケージと回路基板との間で熱膨張差により、これらパッケージと回路基板とを接合するはんだに応力が生じ、クラックが発生することがある。特に、パッケージとしてアルミナ等のセラミック材料を用い、回路基板としてガラスエポキシ基板を用いた組み合わせ構成であって、さらに車載用などの耐熱用途向けに使用した場合、高温環境下で当該パッケージと回路基板とを使用するので、パッケージの熱膨張係数に対して回路基板の熱膨張係数が大きくなり、はんだから疲労破壊が生じやすくなる。このように、通常の温度環境ではそれほど問題にならなかったはんだクラックの問題点が高温環境では顕著にあらわれ、さらに当該パッケージと回路基板とに衝撃が加わると、はんだクラック部分から剥離が生じるといった問題点があった。

【0008】

これに対して上記特許文献2では、ベースの底面の端子電極について一対の二層構造の端子電極とし、これらの一層目の端子電極より上部にある二層目の端子電極を小さく形成することで、接合はんだ内の気泡などを放出することではんだクラックの発生を抑制するものである。しかしながら、上記特許文献2の端子構成のみでは、上述のようなパッケージと回路基板との間で熱膨張差によるパッケージと回路基板とを接合するはんだに対して生じる応力を十分に逃がすことができない。すなわち周囲温度環境が比較的低いとき、あるいは高温環境から常温以下に下がったときには端子電極の外郭付近のはんだ部分に対して応力が集中する。反対に周囲温度環境が比較的高いとき、あるいは常温以下の環境から高温に上がったときには端子電極の内郭付近のはんだ部分に対して応力が集中する。このような温度環境の変化に対してはんだ部分に生じる応力の影響を軽減することができず、結果としてはんだクラックの問題を解決できないものであった。

【0009】

本発明は上記問題点を解決するためになされたもので、はんだクラックを防止して電子部品用パッケージと回路基板の搭載接合の信頼性を向上させる電子部品用パッケージのベース、電子部品用パッケージを提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明では、電子部品素子を保持する電子部品用パッケージのベースにおいて、前記ベースの底面は平面視矩形とされ、外部の回路基板と導電性接合材を用いて接合する平面視矩形の複数の端子電極が形成されており、前記端子電極の上面には金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの外郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部からも隔離した状態で形成されている。

【0011】

上記構成により、平面視矩形のベースに対して平面視矩形の端子電極を形成することで形成面積を必要最大限に形成することができるので、ベースが小型化されても回路基板の電極パターンに対応して接合面積を低下させることがない。

【0012】

前記バンプは前記端子電極より小さく、当該バンプの外郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部からも隔離した状態で形成されているので、前記バンプの外郭より外側で浮き上がった端子電極と回路基板の電極パターンの隙間部分に導電性接合材(はんだ)がたまり、この隙間部分での導電性接合材の厚さを厚くできるので、端子電極と回路基板の電極パターンとの接合強度を高めることができる。

【0013】

特に、前記バンプの外郭よりベース外側と前記平面視矩形の端子電極の外郭よりベース内側の間に生じる回路基板の電極パターンとの隙間部分は、電子部品用パッケージのベース中心点から遠い領域ほど導電性接合材(はんだ)が次第に沢山たまるように構成されるので、電子部品用パッケージと回路基板との熱膨張差の最大部分に近づくほど導電性接合材による接合強度を徐々に高めることができる。結果として、不要に導電接合材の塗布量を増やすことなく応力が最大限に加わる領域でのさらなる接合強度の向上が行える。また電子部品用パッケージと回路基板との熱膨張差によって生じるベースの外側付近の導電性接合材の内部に対して生じる応力も徐々に緩和することができる。導電性接合材がはんだ等の金属ろう材の場合では、はんだ内の金属すべりを吸収できる。

【0014】

また前記バンプによって浮き上がった隙間領域に形成される厚みの厚い導電性接合材とバンプの存在する隙間領域に形成される厚みの薄い導電性接合材との境界領域は、電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成されるため、これらの境界部の導電性接合材に加わる回路基板の収縮時あるいは膨張時の応力も緩和され、当該境界部を基点とするクラックの影響も生じにくい。

【0015】

また前記バンプは端子電極と金属膜を積層一体化しているので極めて容易かつ安価に前記バンプを形成することができる。

【0016】

また本発明では、電子部品素子を保持する電子部品用パッケージのベースにおいて、前記ベースの底面は平面視矩形とされ、外部の回路基板と導電性接合材を用いて接合する平面視矩形の複数の端子電極が形成されており、前記端子電極の上面には金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの内郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の内郭端部からも隔離した状態で形成されている。

【0017】

上記構成により、平面視矩形のベースに対して平面視矩形の端子電極を形成することで形成面積を必要最大限に形成することができるので、ベースが小型化されても回路基板の電極パターンに対応して接合面積を低下させることがない。

【0018】

前記バンプは前記端子電極より小さく、当該バンプの内郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の内郭端部からも隔離した状態で形成されているので、前記バンプの内郭より内側で浮き上がった端子電極と回路基板の電極パターンの隙間部分に導電性接合材(はんだ)がたまり、この隙間部分での導電性接合材の厚さを厚くできるので、端子電極と回路基板の電極パターンとの接合強度を高めることができる。

【0019】

特に、前記バンプの内郭よりベース内側と前記平面視矩形の端子電極の内郭よりベース外側の間に生じる回路基板の電極パターンとの隙間部分は、電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、この隙間領域にたまる厚さの厚い導電性接合材(はんだ)も同様に電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成されるので、回路基板の収縮時あるいは膨張時に生じるベースの中心付近の導電性接合材の内部に対して生じる応力が徐々に緩和することができる。導電性接合材がはんだ等の金属ろう材の場合では、はんだ内の金属すべりを吸収できる。また、導電性接合材による電子部品用パッケージと回路基板との接合強度にもばらつきが生じにくくなり、導電性接合材による不要な応力の発生をもなくすこともできる。

【0020】

また前記バンプによって浮き上がった隙間領域に形成される厚みの厚い導電性接合材とバンプの存在する隙間領域に形成される厚みの薄い導電性接合材との境界領域も、電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成されるため、これらの境界部の導電性接合材に加わる回路基板の収縮時あるいは膨張時の応力も緩和され、当該境界部を基点とするクラックの影響も生じにくい。

【0021】

また前記バンプは端子電極と金属膜を積層一体化しているので極めて容易かつ安価に前記バンプを形成することができる。

【0022】

また本発明では、電子部品素子を保持する電子部品用パッケージのベースにおいて、前記ベースの底面は平面視矩形とされ、外部の回路基板と導電性接合材を用いて接合する平面視矩形の複数の端子電極が形成されており、前記端子電極の上面には金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの外郭と内郭は電子部品用パッケージのベース中心点に対して前記バンプの同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部および内郭端部からも隔離した状態で形成されている。

【0023】

上記構成により、平面視矩形のベースに対して平面視矩形の端子電極を形成することで形成面積を必要最大限に形成することができるので、ベースが小型化されても回路基板の電極パターンに対応して接合面積を低下させることがない。

【0024】

前記バンプは前記端子電極より小さく、当該バンプの外郭と内郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部および内郭端部からも隔離した状態で形成されているので、前記バンプの外郭より外側で浮き上がった端子電極と回路基板の電極パターンの隙間部分、および前記バンプの内郭より内側で浮き上がった端子電極と回路基板の電極パターンの隙間部分に導電性接合材(はんだ)がたまり、この隙間部分での導電性接合材の厚さを厚くできるので、端子電極と回路基板の電極パターンとの接合強度を高めることができる。

【0025】

特に、前記バンプの外郭よりベース外側と前記平面視矩形の端子電極の外郭よりベース内側の間に生じる回路基板の電極パターンとの隙間部分は、電子部品用パッケージのベース中心点から遠い領域ほど導電性接合材(はんだ)が次第に沢山たまるように構成されるので、電子部品用パッケージと回路基板との熱膨張差の最大部分に近づくほど導電性接合材による接合強度を徐々に高めることができる。また、前記バンプの内郭よりベース内側と前記平面視矩形の端子電極の内郭よりベース外側の間に生じる回路基板の電極パターンとの隙間部分は、電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、この隙間領域にたまる厚さの厚い導電性接合材(はんだ)も同様に電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成することができる。結果として、不要に導電接合材の塗布量を増やすことなく応力が最大限に加わる領域でのさらなる接合強度の向上が行える。また電子部品用パッケージと回路基板との熱膨張差によって生じる導電性接合材の内部に対して生じる応力も徐々に緩和することができる。導電性接合材がはんだ等の金属ろう材の場合では、はんだ内の金属すべりを吸収できる。また、ベースの中心付近の導電性接合材による電子部品用パッケージと回路基板との接合強度にもばらつきが生じにくくなり、導電性接合材による不要な応力の発生をもなくすこともできる。

【0026】

また前記バンプによって浮き上がった隙間領域に形成される厚みの厚い導電性接合材とバンプの存在する隙間領域に形成される厚みの薄い導電性接合材との境界領域は、電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成されるため、これらの境界部の導電性接合材に加わる回路基板の収縮時あるいは膨張時の応力も緩和され、当該境界部を基点とするクラックの影響も生じにくい。

【0027】

また前記バンプは端子電極と金属膜を積層一体化しているので極めて容易かつ安価に前記バンプを形成することができる。

【0028】

また上述の構成において、前記底面に対してその一角位置に偏位して、1つの端子電極からなる第1端子電極、あるいは2つ以上の端子電極が並列に形成されて構成される第1端子電極群が形成され、前記底面に対して前記一角位置の対角位置にあたる第1の対角位置に偏位して、1つの端子電極からなる第2端子電極、あるいは2つ以上の端子電極が並列に形成されて構成される第2端子電極群が形成され、前記一角位置に対して前記底面の短辺方向に対向する他角位置と、前記底面に対して前記他角位置の対角位置にあたる第2の対角位置とは、前記端子電極が形成されない無電極領域としたことを特徴とする。

【0029】

上記構成により、上述の作用効果に加え前記導電性接合材によって回路基板と電気的機械的に接合する際に当該電子部品用パッケージ(具体的に前記ベース)と回路基板との間で熱膨張差が生じても、前記一角位置に対して前記ベースの底面の短辺方向に対向する他角位置と、前記ベースの底面に対して前記他角位置の対角位置にあたる第2の対角位置(第2の対角対向位置)とは、無電極領域として電極が形成されていないので、電子部品用パッケージ(ベース)の接合時に発生する応力を、端子電極の形成領域から無電極領域に向かって電子部品用パッケージ(ベース)が平面的に回転するように逃がすことができる。結果として、当該電子部品用パッケージと回路基板との間に介在する前記導電性接合材に応力が集中しないので、前記導電性接合材から疲労破壊が生じにくくすることができ、導電性接合材のクラック(例えば、はんだクラック)の悪影響をより一層軽減し防止する事ができる。

【0030】

また、上述の電子部品用パッケージのベースに対して、当該電子部品素子を気密封止する蓋を有することを特徴とする電子部品用パッケージであってもよい。この構成により上述の作用効果が得られるベースを用いて気密封止された電子部品パッケージが得られるので、安価で回路基板の搭載接合の信頼性を向上させる電子部品用パッケージを提供することができる。

【発明の効果】

【0031】

本発明によれば、導電性接合材のクラック(例えば、はんだクラック)の悪影響をより一層軽減し防止する事ができ、安価で回路基板の搭載接合の信頼性を向上させる電子部品用パッケージのベースと電子部品用パッケージとを提供することができる。

【図面の簡単な説明】

【0032】

【図1】第1の実施例を示す表面実装型水晶振動子の底面図。

【図2】図1の表面実装型水晶振動子を回路基板に搭載した状態のA−A線に沿った断面図。

【図3】第1の実施例の変形例1を示す表面実装型水晶振動子の底面図。

【図4】第1の実施例の変形例2を示す表面実装型水晶振動子の底面図。

【図5】第1の実施例の変形例3を示す表面実装型水晶振動子の底面図。

【図6】第1の実施例の変形例4を示す表面実装型水晶振動子の底面図。

【図7】第1の実施例の変形例5を示す表面実装型水晶振動子の底面図。

【図8】第1の実施例の変形例6を示す表面実装型水晶振動子の底面図。

【図9】図8の表面実装型水晶振動子を回路基板に搭載した状態のB−B線に沿った断面図。

【図10】第2の実施例を示す表面実装型水晶振動子の底面図。

【図11】第3の実施例を示す表面実装型水晶振動子の底面図。

【図12】第3の実施例の変形例1を示す表面実装型水晶振動子の底面図。

【発明を実施するための形態】

【0033】

以下、本発明の実施の形態について図面を参照して説明する。なお、以下に示す各実施例では、電子部品として表面実装型の水晶振動子に本発明を適用した場合を示す。

【実施例1】

【0034】

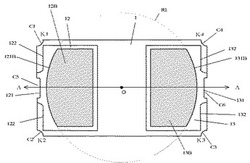

実施例1にかかる表面実装型の水晶振動子は、図1、図2に示すように、電子部品素子である水晶振動板3と、上部が開口した凹部を有し水晶振動板3を保持する(収納する)ベース1と、ベース1の開口部に接合してベース1に保持した水晶振動板3を気密封止する蓋2とからなる。

【0035】

ベース1は、全体として直方体で、アルミナ等のセラミックとタングステンやモリブデン等の導電材料を適宜積層した構成からなる。このベース1は、図2に示すように、断面視凹形の収納部10と、収納部10を囲むようにその周囲に設けられた堤部11を有する。具体的に、ベース1は、矩形(平面視矩形)の平板形状のセラミックのベース基体1aと、中央部分が大きく穿設されるとともに外形サイズ(平面視外形サイズ)がベース基体1aとほぼ等しいセラミックの枠体1bからなり、ベース基体1aと枠体1bと封止部材11aとが一体的に焼成されている。なお、堤部11(枠体1b)の上面は平坦であり、堤部11上に封止部材11a(封止材料や金属層等)が形成されている。本実施例1では、例えば封止部材11aとしてガラスが形成された構成を示しているが、後述する蓋2が金属蓋である場合、封止部材11aとしてタングステンやモリブデン等によるメタライズ層の上面にニッケルメッキ層、金メッキ層の各層が形成された構成としたり、さらにこれら各層の上部に金属リングが形成された構成としてもよい。

【0036】

また、ベース1の外周(平面視外周縁)の4つの角K1,K2,K3,K4あってベース1の側面には、ベース1の底面から天面(上面)にかけて上下にキャスタレーションC1,C2,C3,C4が形成され、ベース1の短辺の中央付近の側面には、ベース1の底面から天面(上面)にかけて上下にキャスタレーションC5,C6が形成されている。また、キャスタレーションC5,C6の下方に(ベース1の底面から側面の下方一部にかけて)連結電極である側面端子電極121,131が形成され、側面端子電極121,131は後述の端子電極12,13と電気的につながっている(接続されている)。

【0037】

ベース1の底面は平面視矩形とされ、このベース1の底面の両端部近傍には、外部の回路基板4(図2参照)に導電性接合材Dを用いて接合する平面視矩形の2つの端子電極12,13が形成されている。端子電極12,13は、後述する水晶振動板3の入出力外部接続端子として機能する機能端子電極であり、キャスタレーションC5,C6を介して側面端子電極121,131(側面端子電極131は図示省略)によりベース1の内部の底面に形成された電極パッド122,132(電極パッド132は図示省略)へと延出して電気的に接続されている。なお、これらの端子電極12,13、側面端子電極121,131、電極パッド122,132は、タングステン、モリブデン等のメタライズ材料をベース1と一体的に焼成してメタライズを形成し、その上部にニッケルメッキを形成し、その上部に金メッキを形成して構成されている。

【0038】

また、各端子電極12,13の上部には、各端子電極12,13より若干小さいバンプ12B,13Bがそれぞれ形成されている。これらバンプ12B,13Bは、端子電極12,13のメタライズ上部に同材質の金属膜としてのメタライズ(タングステン、モリブデン等)を積層して一体形成されている。これら端子電極12,13とバンプ12B,13Bは、これらのメタライズ材料がベース1と一体的に焼成され、当該メタライズ上部にニッケルメッキが形成され、その上部に金メッキが形成されて構成されている。

【0039】

電極パッド122,132間には、水晶振動板3(本発明でいう電子部品素子)が搭載されている。水晶振動板3の表裏面には図示しない一対の励振電極と引出電極が形成されている。一対の励振電極と引出電極は、例えば水晶振動板3に接して(水晶振動板3上から)クロム,金の順に、クロム,金,クロムの順に、クロム,銀,クロムの順に、あるいはクロム,銀の順に積層して形成されている。これら各電極(一対の励振電極と引出電極)は真空蒸着法やスパッタリング法等の薄膜形成手段により形成することができる。そして、電極パッド122,132に対して水晶振動板3の引出電極が導電性接合材(図示せず)により導電接合され、ベース1に水晶振動板3が保持されている。例えば、水晶振動板3の励振電極と、ベース1の電極パッド122,123との導電接合には、導電性樹脂接着剤や金属バンプ・金属めっきバンプ・ろう材などの導電性接合材を用いることができる。

【0040】

ベース1を気密封止する蓋2には、板状のアルミナ等のセラミック材料にガラス封止材等の封止部材11aが形成されたものが用いられている。蓋2の平面視外形はベース1の当該外形とほぼ同じであるか、若干小さい構成となっている。

【0041】

このようなベース1の収納部10に水晶振動板3を格納し、蓋2にて被覆して加熱炉による溶融接合などの手法により気密封止を行うことで表面実装型の水晶振動子(電子部品用パッケージ)の完成となる。また、水晶振動子の完成品は、図1に示すように、ガラスエポキシ材からなる回路基板4の電極パターン41,42の上部に、例えばはんだ等の導電性接合材Dを介して接合される。

【0042】

本発明ではこのバンプ形状に特徴があるので以下詳細について説明する。図1に示す実施例1では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対して同心円R1に沿って形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。また、図2に示すように、端子電極12,13の厚みT1に対してバンプ12B,13Bの厚みT2を3倍以上でより厚く形成している。例えば実施例1ではT1の厚み8μmの端子電極の基礎となるメタライズ層に対して、厚さ15μmのバンプの基礎となるメタライズ層を2層分(バンプ全体の厚みT2として30μm)積層して一体形成している。なお、このように端子電極よりバンプが厚いことで、端子電極のみの領域ではんだたまりが形成され、はんだメニスカス部を厚くすることができ、ベース端部の最大応力発生箇所を回路基板から遠ざけ、はんだ接合部にかかる応力(歪み)を吸収させることが可能となる。

【0043】

また図3に示す実施例1の変形例1では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対して同心円R1に沿って形成されており、かつ端子電極12,13の外郭端部122,132のみから隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0044】

また図4に示す実施例1の変形例2では、前記バンプ12B,13Bの内郭122B,132Bはベース1の中心点Oに対して同心円R2に沿って形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0045】

また図5に示す実施例1の変形例3では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対して同心円R1に沿って形成され、バンプ12B,13Bの内郭122B,132Bはベース1の中心点Oに対して同心円R2に沿って形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0046】

また図6に示す実施例1の変形例4では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対して同心楕円R3に沿って形成され、バンプ12B,13Bの内郭122B,132Bはベース1の中心点Oに対して同心楕円R4に沿って形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。なお、ベースの端子電極の形状や回路基板の電極パターンの形状によって応力が最大限に加わる領域が異なることになるが、このように同心楕円状に形成することで、応力が緩和され接合強度の向上される領域の強弱領域を設定することができ、ベースサイズ・ベースの端子の形状・回路基板の電極パターンの形状に合わせて、応力が最大限に加わる領域での更なる接合強度の向上が可能となる。

【0047】

また図7に示す実施例1の変形例5では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対してそれぞれ点対称の傾斜部1211Bと1212B、および点対称の傾斜部1311Bと1312Bが形成され、バンプ12B,13Bの内郭122B,132Bはベース1の中心点Oに対して点対称の2段の傾斜部1221Bと1222B、および点対称の2段の傾斜部1321Bと1322Bが形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。なお、ベースの端子電極の形状や回路基板の電極パターンの形状によって応力が最大限に加わる領域が異なることになるが、このように点対称の傾斜部を形成することで、応力が緩和され接合強度の向上される領域の強弱領域を設定することができ、ベースサイズ・ベースの端子の形状・回路基板の電極パターンの形状に合わせて、応力が最大限に加わる領域での更なる接合強度の向上が可能となる。

【0048】

これらの構成により、平面視矩形のベース1に対して平面視矩形の2つの端子電極12,13を形成することで形成面積を必要最大限に形成することができるので、ベース1が小型化されても回路基板4の電極パターン41,42に対応して接合面積を低下させることがない。

【0049】

またバンプ12B,13Bは端子電極12,13と同材質の金属膜としてのメタライズを積層一体化しているので極めて容易かつ安価に前記バンプを形成することができる。

【0050】

また端子電極12,13は、ベース1の底面の中心点Oに対して点対称に配置しているので、各端子電極の方向性がなくなり、ベース1の底面の中心点(平面視中心点)Oから偏りのないより効率的な応力緩和が行え、導電性接合材Dのクラック(例えば、はんだクラック)等の発生を飛躍的に抑制することができる。

【0051】

実施例1(図1)、変形例1(図3)、変形例3(図5)、変形例4(図6)に開示しているバンプ12B,13Bは、前記端子電極12,13より小さく、バンプの外郭121B,131Bがベース1の中心点Oに対して同心円R1あるいは同心楕円R3に沿って形成され、かつ端子電極12,13の外郭端部あるいは外周端部からも隔離した状態で形成されている。また変形例5(図7)に開示しているバンプ12B,13Bは、前記端子電極12,13より小さく、バンプの外郭121B,131Bがベース1の中心点Oに対してそれぞれ点対称の傾斜部1211Bと1212B、および点対称の傾斜部1311Bと1312Bが形成され、かつ端子電極12,13の外郭端部あるいは外周端部からも隔離した状態で形成されている。このため、前記バンプの外郭121B,131Bより外側で浮き上がった端子電極12,13と回路基板4の電極パターン41,42の隙間部分に導電性接合材(はんだ)Dがたまり、この隙間部分での導電性接合材Dの厚さを厚くできるので、端子電極12,13と回路基板の電極パターン41,42との接合強度を高めることができる。

【0052】

特に、バンプの外郭121B,131Bよりベース1の外側と端子電極12,13の外郭122,132よりベース1の内側の間に生じる回路基板4の電極パターン41,42との隙間部分は、ベース1の中心点Oから遠い領域ほど導電性接合材(はんだ)Dが次第に沢山たまるように構成されるので、水晶振動子(電子部品用パッケージ)と回路基板4との熱膨張差の最大部分に近づくほど導電性接合材Dによる接合強度を徐々に高めることができる。結果として、不要に導電接合材Dの塗布量を増やすことなく応力が最大限に加わる領域でのさらなる接合強度の向上が行える。また水晶振動子(電子部品用パッケージ)と回路基板4との熱膨張差によって生じるベース1の外側付近の導電性接合材Dの内部に対して生じる応力も徐々に緩和することができる。導電性接合材Dがはんだ等の金属ろう材の場合では、はんだ内の金属すべりを吸収できる。

【0053】

またバンプ12B,13Bによって浮き上がった隙間領域に形成される厚みの厚い導電性接合材Dとバンプ12B,13Bの存在する隙間領域に形成される厚みの薄い導電性接合材Dとの境界領域は、ベース1の中心点Oに対して同心円R1あるいは同心楕円R3に沿って形成されるか、ベース1の中心点Oに対してそれぞれ点対称の傾斜部1211Bと1212B、および点対称の傾斜部1311Bと1312Bに沿って形成されるため、これらの境界部の導電性接合材Dに加わる回路基板4の収縮時あるいは膨張時の応力も緩和され、当該境界部を基点とするクラックの影響も生じにくい。

【0054】

変形例2(図4)、変形例3(図5)、変形例4(図6)に開示しているバンプ12B,13Bは、バンプ12B,13Bは、前記端子電極12,13より小さく、バンプの内郭122B,132Bがベース1の中心点Oに対して同心円R2あるいは同心楕円R4に沿って形成され、かつ端子電極12,13の内郭端部あるいは外周端部からも隔離した状態で形成されている。また変形例5(図7)に開示しているバンプ12B,13Bは、前記端子電極12,13より小さく、バンプの内郭122B,132Bがベース1の中心点Oに対してそれぞれ点対称の2段の傾斜部1221Bと1222B、および点対称の2段の傾斜部1321Bと1322Bが形成され、かつ端子電極12,13の外郭端部あるいは外周端部からも隔離した状態で形成されている。このため、バンプの内郭122B、132Bより内側で浮き上がった端子電極12,13と回路基板4の電極パターン41,42の隙間部分に導電性接合材(はんだ)Dがたまり、この隙間部分での導電性接合材Dの厚さを厚くできるので、端子電極12,13と回路基板4の電極パターン41,42との接合強度を高めることができる。

【0055】

特に、バンプの内郭122B、132Bよりベース1の内側と端子電極12,13の内郭123,133よりベース1の外側の間に生じる回路基板4の電極パターン41,42との隙間部分は、ベース1の中心点Oに対して同心円R2あるいは同心楕円R4に沿って形成されるか、ベース1の中心点Oに対してそれぞれ点対称の2段の傾斜部1221Bと1222B、および点対称の傾斜部1321Bと1322Bに沿って形成されるため、この隙間領域にたまる厚さの厚い導電性接合材(はんだ)Dも同様にベース1の中心点Oに対して同心円R2あるいは同心楕円R4に沿って形成されるか、ベース1の中心点Oに対してそれぞれ点対称の2段の傾斜部1221Bと1222B、および点対称の傾斜部1321Bと1322Bに沿って形成されるので、回路基板4の収縮時あるいは膨張時に生じるベース1の中心点O付近の導電性接合材Dの内部に対して生じる応力が徐々に緩和することができる。導電性接合材Dがはんだ等の金属ろう材の場合では、はんだ内の金属すべりを吸収できる。また、導電性接合材Dによる水晶振動子(電子部品用パッケージ)と回路基板4との接合強度にもばらつきが生じにくくなり、導電性接合材Dによる不要な応力の発生をもなくすこともできる。

【0056】

またバンプ12B、13Bによって浮き上がった隙間領域に形成される厚みの厚い導電性接合材Dとバンプ12B、13Bの存在する隙間領域に形成される厚みの薄い導電性接合材Dとの境界領域も、ベース中心点Oに対して同心円R2あるいは同心楕円R4に沿って形成されるか、ベース1の中心点Oに対してそれぞれ点対称の2段の傾斜部1221Bと1222B、および点対称の傾斜部1321Bと1322Bに沿って形成されるため、これらの境界部の導電性接合材Dに加わる回路基板4の収縮時あるいは膨張時の応力も緩和され、当該境界部を基点とするクラックの影響も生じにくい。

【0057】

変形例3(図5)、変形例4(図6)に開示しているバンプ12B,13Bは、バンプの外郭121B、131Bと内郭122B、132Bがベース1の中心点Oに対して同心円R1とR2あるいは同心楕円R3とR4に沿って形成されている。また変形例5(図7)に開示しているバンプ12B,13Bは、バンプの外郭121B,131Bと内郭122B、132Bがベース1の中心点Oに対してそれぞれ点対称の傾斜部1211Bと1212B、および点対称の傾斜部1311Bと1312Bが形成され、かつ点対称の2段の傾斜部1221Bと1222B、および点対称の2段の傾斜部1321Bと1322Bが形成されているので、上述の2つの作用効果を相乗的に兼ね備えることができるより好ましいものである。

【0058】

また図8,9に示す実施例1の変形例6では、前記バンプ12B,13Bについて例えばメタライズ層を2層積層して一体形成しており、前記バンプ12B,13Bの下層側のもの12B−1,13B−1の外郭121B−1,131B−1はベース1の中心点Oに対して同心円R1に沿って形成され、バンプ12B,13Bの上層側のもの12B−2,13B−2の外郭121B−2,131B−2はベース1の中心点Oに対して同心円R2に沿って形成されており、かつ端子電極12,13の外郭端部122,132から隔離する(ベース1の中心点Oに近づく)にしたがってバンプの厚みが増大するように階段状に形成されている。

【0059】

変形例6(図8,9)に開示しているバンプ12B,13Bでは、上述の作用効果に加えて、ベース1の中心点Oから遠いベースの端部領域ほど導電性接合材(はんだ)Dが次第にたまるように構成され、この隙間部分での導電性接合材Dの厚さを次第に厚くできるので、電子部品パッケージと回路基板4との熱膨張差の最大部分であるベースの端部に近づくほど、端子電極12,13と回路基板の電極パターン41,42との接合強度を徐々に高めることができる。結果として不要に導電性接合材Dの塗布量を増やすことなく応力が最大限に加わる領域でのさらなる接合強度向上が可能となる。電子部品パッケージと回路基板4との熱膨張差の最大部分であるベースの端部に存在する導電性接合材Dの内部に対して生じる応力も徐々に緩和することができる。

【実施例2】

【0060】

次に、本発明による実施例2にかかる表面実装型の水晶振動子を、図10を用いて説明する。なお、実施例1と同様の部分は同番号を付すとともに、説明の一部を割愛する。

【0061】

実施例2にかかる水晶振動子では、図10に示すように、平面視矩形のベース1の底面に対してその4角近傍には、外部の回路基板4(図2参照)に導電性接合材Dを用いて接合する平面視矩形の4つの端子電極12,13,14,15が形成されている。より詳しくはベース1の底面に対してその一角位置である角K1の位置に、水晶振動板3の入出力外部接続端子として機能する端子電極12が形成され、ベース1の底面に対してその角K1の対角位置にあたる第1の対角位置である角K3の位置に、水晶振動板3の入出力外部接続端子として機能する端子電極13が形成されている。本形態の端子電極12,13は、図10に示すように、平面視矩形状に形成され、側面端子電極121,131を介して角K1および角K3から少し離間した状態で形成されている。また、角K1に対してベース1の底面の短辺方向に対向する他角である角K2の位置に、図示しない金属製の蓋と電気的に接続されたグランド外部接続端子として機能する端子電極14が形成され、ベース1の底面に対して他角K2の対角位置にあたる第2の対角位置である角K4の位置に、図示しない金属製の蓋と電気的に接続されたグランド外部接続端子として機能する端子電極15が形成されている。本形態の端子電極14,15とは、図10に示すように、平面視矩形状に形成され、側面端子電極141,151を介して角K2および角K4から少し離間した状態で形成されている。端子電極12,13,14,15は同一形状からなる。なお、これらの端子電極12,13,14,15、側面端子電極121,131,141,151は、上記実施例1と同様に、タングステン、モリブデン等のメタライズ材料をベース1と一体的に焼成してメタライズを形成し、その上部にニッケルメッキを形成し、その上部に金メッキを形成して構成されている。なお実施例2について、端子電極14,15のうちいずれか一方のみをグランド外部接続端子として機能させてもよいし、グランド外部接続端子として接続させる必要がない場合、端子電極14,15の両方を無機能端子としてもよい。

【0062】

また、各端子電極12,13,14,15の上部には、各端子電極12,13,14,15より若干小さいバンプ12B,13B,14B,15Bがそれぞれ形成されている。これらバンプ12B,13B,14B、15Bは、端子電極12,13,14,15のメタライズ上部に同材質の金属膜としてのメタライズ(タングステン、モリブデン等)を積層して一体形成されている。これら端子電極12,13,14,15とバンプ12B,13B,14B,15Bは、これらのメタライズ材料がベース1と一体的に焼成され、当該メタライズ上部にニッケルメッキが形成され、その上部に金メッキが形成されて構成されている。

【0063】

図10に示す実施例2では、前記バンプ12B,13B,14B,15Bの外郭121B,131B,141B,151Bはベース1の中心点Oに対して同心円R5に沿って形成されており、かつ端子電極12,13,14,15の外周端部から隔離した状態で形成されている。各端子電極12,13,14,15、バンプ12B,13B,14B,15Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0064】

ベース1を気密封止する図示しない金属製の蓋は、金属母材に金属ろう材等の封止材が形成された金属部材が用いられる。この金属製の蓋は、例えば、上面からニッケルメッキ層、コバール母材、銅中間層、銀ろう層の順に積層された多層構成であり、銀ろう層がベース1の金属層と接合される。金属製の蓋の平面視外形はベース1の当該外形とほぼ同じであるか、若干小さい構成となっている。なお、封止部材として銀ろうを用いることに限らず他の封止用ろう材を用いてもよく、また金や金錫などのメッキ層で封止部材を構成してもよい。

【0065】

このようなベース1の収納部10に水晶振動板3を格納し、図示しない金属製の蓋にて被覆してシーム溶接やビーム照射による溶接、あるいは加熱炉によるろう接などの手法により気密封止を行うことで実施例2の表面実装型の水晶振動子の完成となる。

【0066】

本発明では、実施例1に示した端子電極が2端子のものに限らず、実施例2に示した端子電極が4端子のものにも適用できるものである。加えて、実施例2では上述の実施例1の同様の作用効果が得られるだけでなく、一部の端子にグランド外部接続端子として機能させることができるので、外部の回路基板の回路で発生した電磁ノイズを金属蓋でとらえ、電磁ノイズを端子電極14,15により取り除くことができる。結果として、水晶振動子(電子部品パッケージ)内部の水晶振動板(電子部品素子)に対して電磁ノイズの悪影響を排除することができ、EMS対策が可能な構成とできる。また実施例2のバンプに対して実施例1で開示した同心楕円状の構成や点対称の傾斜部の構成を実施することもできる。バンプの外郭だけでなくバンプの内郭のみあるいはバンプの外郭と内郭に形成する構成を実施してもよい。

【実施例3】

【0067】

次に、本発明による実施例3にかかる表面実装型の水晶振動子を、図11、図12を用いて説明する。なお、実施例1や実施例2と同様の部分は同番号を付すとともに、説明の一部を割愛する。

【0068】

実施例3にかかる水晶振動子では、図11に示すように、平面視矩形のベース1の底面に対してその一角位置である角K1に偏位して、平面視矩形の端子電極12が形成され、ベース1の底面に対して角K1の対角位置にあたる第1の対角位置である角K3に偏位して、平面視矩形の端子電極13が形成されるとともに、角K1の位置に対してベース1の底面の短辺方向に対向する他角位置である角K2と、ベース1の底面に対して角K2の対角位置にあたる第2の対角位置である角K4とは、前記端子電極が形成されない無電極領域16,17として構成されている。またベース1の短辺の中央付近の側面には、ベース1の底面から天面(上面)にかけて上下にキャスタレーションC5,C6が形成され、このキャスタレーションC5,C6の下方に(ベース1の底面から側面の下方一部にかけて)連結電極である側面端子電極121,131が形成され、側面端子電極121,131は端子電極12,13と電気的につながっている(接続されている)。なお、これらの端子電極12,13、側面端子電極121,131は、上記実施例1,2と同様に、タングステン、モリブデン等のメタライズ材料をベース1と一体的に焼成してメタライズを形成し、その上部にニッケルメッキを形成し、その上部に金メッキを形成して構成されている。

【0069】

また、各端子電極12,13の上部には、各端子電極12,13より若干小さいバンプ12B,13Bがそれぞれ形成されている。これらバンプ12B,13Bは、端子電極12,13のメタライズ上部に同材質の金属膜としてのメタライズ(タングステン、モリブデン等)を積層して一体形成されている。これら端子電極12,13とバンプ12B,13Bは、これらのメタライズ材料がベース1と一体的に焼成され、当該メタライズ上部にニッケルメッキが形成され、その上部に金メッキが形成されて構成されている。

【0070】

図11に示す実施例3では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対して同心円R6に沿って形成され、バンプ12B,13Bの内郭122B,132Bはベース1の中心点Oに対して同心円R7に沿って形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0071】

また実施例3の変形例1にかかる水晶振動子では、図12に示すように、平面視矩形のベース1の底面に対してその一角位置である角K1に偏位して、2つの平面視矩形の端子電極12,14が並列に形成されて構成される第1端子電極群が形成され、ベース1の底面に対して角K1の対角位置にあたる第1の対角位置である角K3に偏位して、2つの平面視矩形の端子電極13,15が並列に形成されて構成される第2端子電極群が形成されるとともに、角K1の位置に対してベース1の底面の短辺方向に対向する他角位置である角K2と、ベース1の底面に対して角K2の対角位置にあたる第2の対角位置である角K4とは、前記端子電極が形成されない無電極領域16,17として構成されている。このうち端子電極12,13は、水晶振動板3の入出力外部接続端子として機能するもので、側面端子電極121,131を介して角K1および角K3から少し離間した状態で形成されている。端子電極14,15は、図示しない金属製の蓋と電気的に接続されたグランド外部接続端子として機能するもので、側面端子電極141,151を介してキャスタレーションC5およびキャスタレーションC6から少し離間した状態で形成されている。なお、これらの端子電極12,13,14,15、側面端子電極121,131,141,151は、上記実施例1,2と同様に、タングステン、モリブデン等のメタライズ材料をベース1と一体的に焼成してメタライズを形成し、その上部にニッケルメッキを形成し、その上部に金メッキを形成して構成されている。

【0072】

また、各端子電極12,13,14,15の上部には、各端子電極12,13,14,15より若干小さいバンプ12B,13B,14B,15Bがそれぞれ形成されている。これらバンプ12B,13B,14B,15Bは、端子電極12,13,14,15のメタライズ上部に同材質の金属膜としてのメタライズ(タングステン、モリブデン等)を積層して一体形成されている。これら端子電極12,13,14,15とバンプ12B,13B,14B,15Bは、これらのメタライズ材料がベース1と一体的に焼成され、当該メタライズ上部にニッケルメッキが形成され、その上部に金メッキが形成されて構成されている。

【0073】

図12に示す実施例3の変形例では、前記バンプ12B,13B,14B,15Bの外郭121B,131B,141B,151Bはベース1の中心点Oに対して同心円R8に沿って形成され、バンプ12B,13B,14B,15Bの中央付近にはベース1の中心点Oに対して外郭が同心円R9に沿い、内郭が同心円R10に沿って形成された無バンプ領域123B,133B,143B,153Bが形成されており、かつ端子電極12,13,14,15の外郭端部122,132,142,152のみから隔離した状態で形成されている。各端子電極12,13,14,15、バンプ12B,13B,14B,15Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0074】

以上のように構成されたベース1の収納部10に水晶振動板3を格納し、図示しない蓋にて被覆して気密封止を行うことで実施例3の表面実装型の水晶振動子(電子部品用パッケージ)の完成となる。

【0075】

本発明では、実施例1,実施例2に限らず実施例3に示した端子電極の構造にも適用できるものである。加えて、実施例3では上述の実施例1,2の同様の作用効果が得られるだけでなく、導電性接合材Dによって回路基板4と電気的機械的に接合する際に表面実装型の水晶振動子(具体的にベース1)と回路基板4との間で熱膨張差が生じても、他角位置K2と、他角位置K2の対角位置にあたる第2の対角位置K4とは、無電極領域16,17として電極が形成されていないので、表面実装型の水晶振動子(具体的にベース1)の接合時に発生する応力を、端子電極の形成領域から無電極領域に向かって表面実装型の水晶振動子(具体的にベース1)が平面的に回転するように逃がすことができる。結果として、表面実装型の水晶振動子(具体的にベース1)と回路基板4との間に介在する導電性接合材Dに応力が集中しないので、導電性接合材Dから疲労破壊が生じにくくすることができ、導電性接合材Dのクラック(例えば、はんだクラック)の悪影響をより一層軽減し防止することができる。また実施例3のバンプに対して実施例1で開示した同心楕円状の構成や点対称の傾斜部の構成を実施することもできる。バンプの外郭のみやバンプの内郭のみに形成する構成を実施してもよい。

【0076】

上記実施形態では、表面実装型水晶振動子を例にしているが、水晶フィルタ、水晶発振器など電子機器等に用いられる他の表面実装型の電子部品用パッケージにも適用できる。また絶縁性のパッケージ(ベース)として、セラミック材料を開示しているがガラス材料であってもよい。端子電極の金属膜としてメタライズを開示しているが、めっき材料であってもよい。

【0077】

本発明は、その精神または主要な特徴から逸脱することなく、他のいろいろな形で実施できるので、限定的に解釈してはならない。本発明の範囲は特許請求範囲によって示すものであって、明細書本文に拘束されるものではない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0078】

本発明は、水晶振動子等の電子部品用パッケージ、電子部品用パッケージのベースに適用できる。

【符号の説明】

【0079】

1 ベース

2 蓋

3 水晶振動板(電子部品素子)

4 回路基板

【技術分野】

【0001】

本発明は電子機器等に用いられる電子部品用パッケージのベース、電子部品用パッケージに関する。

【背景技術】

【0002】

気密封止を必要とする電子部品の例として、水晶振動子、水晶フィルタ、水晶発振器等の圧電振動デバイスが挙げられる。これら各製品では、いずれも水晶振動板の表面に金属薄膜電極が形成され、この金属薄膜電極を外気から保護するために水晶振動板(具体的には金属薄膜電極が気密封止されている。

【0003】

これら圧電振動デバイスは部品の表面実装化の要求から、セラミック等の絶縁材料からなるパッケージ内に気密的に収納する構成が増加している。例えば、特許文献1には、水晶振動板の搭載部を有するベース(実装基板)と断面が逆凹形の蓋(カバー)とからなり、これらを気密的に封止したセラミック材料からなるパッケージを回路基板に搭載し、はんだなどの導電性接合材を介して接合する構成が開示されている。

【0004】

この従来の圧電振動デバイスでは、ベースの底面に端子電極が形成され、はんだ(導電性接合材)の這い上がりによる接続状態を確認するために、当該端子電極がベースの側面に形成されたキャスタレーションによりベースの底面から側面に延出している。

【0005】

ところで、この従来の圧電振動デバイスを搭載する回路基板には、加工の容易性とコスト的なメリットから、網目状のガラス繊維にエポキシ樹脂材を含浸させたいわゆるガラスエポキシ基板が広く使用されている。また、この回路基板の電極パターン上部には、スクリーン印刷などの手法により、はんだペーストが塗布されている。そして、この回路基板の電極パターンに、上記圧電振動デバイスのパッケージの端子電極を重ね合わせた状態で搭載して、溶融炉(加熱炉など)にてはんだペーストを溶融させて回路基板上に圧電振動デバイスをはんだ接合する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−76813号

【特許文献2】特開2009−100353号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、パッケージと回路基板との間で熱膨張差により、これらパッケージと回路基板とを接合するはんだに応力が生じ、クラックが発生することがある。特に、パッケージとしてアルミナ等のセラミック材料を用い、回路基板としてガラスエポキシ基板を用いた組み合わせ構成であって、さらに車載用などの耐熱用途向けに使用した場合、高温環境下で当該パッケージと回路基板とを使用するので、パッケージの熱膨張係数に対して回路基板の熱膨張係数が大きくなり、はんだから疲労破壊が生じやすくなる。このように、通常の温度環境ではそれほど問題にならなかったはんだクラックの問題点が高温環境では顕著にあらわれ、さらに当該パッケージと回路基板とに衝撃が加わると、はんだクラック部分から剥離が生じるといった問題点があった。

【0008】

これに対して上記特許文献2では、ベースの底面の端子電極について一対の二層構造の端子電極とし、これらの一層目の端子電極より上部にある二層目の端子電極を小さく形成することで、接合はんだ内の気泡などを放出することではんだクラックの発生を抑制するものである。しかしながら、上記特許文献2の端子構成のみでは、上述のようなパッケージと回路基板との間で熱膨張差によるパッケージと回路基板とを接合するはんだに対して生じる応力を十分に逃がすことができない。すなわち周囲温度環境が比較的低いとき、あるいは高温環境から常温以下に下がったときには端子電極の外郭付近のはんだ部分に対して応力が集中する。反対に周囲温度環境が比較的高いとき、あるいは常温以下の環境から高温に上がったときには端子電極の内郭付近のはんだ部分に対して応力が集中する。このような温度環境の変化に対してはんだ部分に生じる応力の影響を軽減することができず、結果としてはんだクラックの問題を解決できないものであった。

【0009】

本発明は上記問題点を解決するためになされたもので、はんだクラックを防止して電子部品用パッケージと回路基板の搭載接合の信頼性を向上させる電子部品用パッケージのベース、電子部品用パッケージを提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明では、電子部品素子を保持する電子部品用パッケージのベースにおいて、前記ベースの底面は平面視矩形とされ、外部の回路基板と導電性接合材を用いて接合する平面視矩形の複数の端子電極が形成されており、前記端子電極の上面には金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの外郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部からも隔離した状態で形成されている。

【0011】

上記構成により、平面視矩形のベースに対して平面視矩形の端子電極を形成することで形成面積を必要最大限に形成することができるので、ベースが小型化されても回路基板の電極パターンに対応して接合面積を低下させることがない。

【0012】

前記バンプは前記端子電極より小さく、当該バンプの外郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部からも隔離した状態で形成されているので、前記バンプの外郭より外側で浮き上がった端子電極と回路基板の電極パターンの隙間部分に導電性接合材(はんだ)がたまり、この隙間部分での導電性接合材の厚さを厚くできるので、端子電極と回路基板の電極パターンとの接合強度を高めることができる。

【0013】

特に、前記バンプの外郭よりベース外側と前記平面視矩形の端子電極の外郭よりベース内側の間に生じる回路基板の電極パターンとの隙間部分は、電子部品用パッケージのベース中心点から遠い領域ほど導電性接合材(はんだ)が次第に沢山たまるように構成されるので、電子部品用パッケージと回路基板との熱膨張差の最大部分に近づくほど導電性接合材による接合強度を徐々に高めることができる。結果として、不要に導電接合材の塗布量を増やすことなく応力が最大限に加わる領域でのさらなる接合強度の向上が行える。また電子部品用パッケージと回路基板との熱膨張差によって生じるベースの外側付近の導電性接合材の内部に対して生じる応力も徐々に緩和することができる。導電性接合材がはんだ等の金属ろう材の場合では、はんだ内の金属すべりを吸収できる。

【0014】

また前記バンプによって浮き上がった隙間領域に形成される厚みの厚い導電性接合材とバンプの存在する隙間領域に形成される厚みの薄い導電性接合材との境界領域は、電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成されるため、これらの境界部の導電性接合材に加わる回路基板の収縮時あるいは膨張時の応力も緩和され、当該境界部を基点とするクラックの影響も生じにくい。

【0015】

また前記バンプは端子電極と金属膜を積層一体化しているので極めて容易かつ安価に前記バンプを形成することができる。

【0016】

また本発明では、電子部品素子を保持する電子部品用パッケージのベースにおいて、前記ベースの底面は平面視矩形とされ、外部の回路基板と導電性接合材を用いて接合する平面視矩形の複数の端子電極が形成されており、前記端子電極の上面には金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの内郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の内郭端部からも隔離した状態で形成されている。

【0017】

上記構成により、平面視矩形のベースに対して平面視矩形の端子電極を形成することで形成面積を必要最大限に形成することができるので、ベースが小型化されても回路基板の電極パターンに対応して接合面積を低下させることがない。

【0018】

前記バンプは前記端子電極より小さく、当該バンプの内郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の内郭端部からも隔離した状態で形成されているので、前記バンプの内郭より内側で浮き上がった端子電極と回路基板の電極パターンの隙間部分に導電性接合材(はんだ)がたまり、この隙間部分での導電性接合材の厚さを厚くできるので、端子電極と回路基板の電極パターンとの接合強度を高めることができる。

【0019】

特に、前記バンプの内郭よりベース内側と前記平面視矩形の端子電極の内郭よりベース外側の間に生じる回路基板の電極パターンとの隙間部分は、電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、この隙間領域にたまる厚さの厚い導電性接合材(はんだ)も同様に電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成されるので、回路基板の収縮時あるいは膨張時に生じるベースの中心付近の導電性接合材の内部に対して生じる応力が徐々に緩和することができる。導電性接合材がはんだ等の金属ろう材の場合では、はんだ内の金属すべりを吸収できる。また、導電性接合材による電子部品用パッケージと回路基板との接合強度にもばらつきが生じにくくなり、導電性接合材による不要な応力の発生をもなくすこともできる。

【0020】

また前記バンプによって浮き上がった隙間領域に形成される厚みの厚い導電性接合材とバンプの存在する隙間領域に形成される厚みの薄い導電性接合材との境界領域も、電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成されるため、これらの境界部の導電性接合材に加わる回路基板の収縮時あるいは膨張時の応力も緩和され、当該境界部を基点とするクラックの影響も生じにくい。

【0021】

また前記バンプは端子電極と金属膜を積層一体化しているので極めて容易かつ安価に前記バンプを形成することができる。

【0022】

また本発明では、電子部品素子を保持する電子部品用パッケージのベースにおいて、前記ベースの底面は平面視矩形とされ、外部の回路基板と導電性接合材を用いて接合する平面視矩形の複数の端子電極が形成されており、前記端子電極の上面には金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの外郭と内郭は電子部品用パッケージのベース中心点に対して前記バンプの同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部および内郭端部からも隔離した状態で形成されている。

【0023】

上記構成により、平面視矩形のベースに対して平面視矩形の端子電極を形成することで形成面積を必要最大限に形成することができるので、ベースが小型化されても回路基板の電極パターンに対応して接合面積を低下させることがない。

【0024】

前記バンプは前記端子電極より小さく、当該バンプの外郭と内郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部および内郭端部からも隔離した状態で形成されているので、前記バンプの外郭より外側で浮き上がった端子電極と回路基板の電極パターンの隙間部分、および前記バンプの内郭より内側で浮き上がった端子電極と回路基板の電極パターンの隙間部分に導電性接合材(はんだ)がたまり、この隙間部分での導電性接合材の厚さを厚くできるので、端子電極と回路基板の電極パターンとの接合強度を高めることができる。

【0025】

特に、前記バンプの外郭よりベース外側と前記平面視矩形の端子電極の外郭よりベース内側の間に生じる回路基板の電極パターンとの隙間部分は、電子部品用パッケージのベース中心点から遠い領域ほど導電性接合材(はんだ)が次第に沢山たまるように構成されるので、電子部品用パッケージと回路基板との熱膨張差の最大部分に近づくほど導電性接合材による接合強度を徐々に高めることができる。また、前記バンプの内郭よりベース内側と前記平面視矩形の端子電極の内郭よりベース外側の間に生じる回路基板の電極パターンとの隙間部分は、電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、この隙間領域にたまる厚さの厚い導電性接合材(はんだ)も同様に電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成することができる。結果として、不要に導電接合材の塗布量を増やすことなく応力が最大限に加わる領域でのさらなる接合強度の向上が行える。また電子部品用パッケージと回路基板との熱膨張差によって生じる導電性接合材の内部に対して生じる応力も徐々に緩和することができる。導電性接合材がはんだ等の金属ろう材の場合では、はんだ内の金属すべりを吸収できる。また、ベースの中心付近の導電性接合材による電子部品用パッケージと回路基板との接合強度にもばらつきが生じにくくなり、導電性接合材による不要な応力の発生をもなくすこともできる。

【0026】

また前記バンプによって浮き上がった隙間領域に形成される厚みの厚い導電性接合材とバンプの存在する隙間領域に形成される厚みの薄い導電性接合材との境界領域は、電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成されるため、これらの境界部の導電性接合材に加わる回路基板の収縮時あるいは膨張時の応力も緩和され、当該境界部を基点とするクラックの影響も生じにくい。

【0027】

また前記バンプは端子電極と金属膜を積層一体化しているので極めて容易かつ安価に前記バンプを形成することができる。

【0028】

また上述の構成において、前記底面に対してその一角位置に偏位して、1つの端子電極からなる第1端子電極、あるいは2つ以上の端子電極が並列に形成されて構成される第1端子電極群が形成され、前記底面に対して前記一角位置の対角位置にあたる第1の対角位置に偏位して、1つの端子電極からなる第2端子電極、あるいは2つ以上の端子電極が並列に形成されて構成される第2端子電極群が形成され、前記一角位置に対して前記底面の短辺方向に対向する他角位置と、前記底面に対して前記他角位置の対角位置にあたる第2の対角位置とは、前記端子電極が形成されない無電極領域としたことを特徴とする。

【0029】

上記構成により、上述の作用効果に加え前記導電性接合材によって回路基板と電気的機械的に接合する際に当該電子部品用パッケージ(具体的に前記ベース)と回路基板との間で熱膨張差が生じても、前記一角位置に対して前記ベースの底面の短辺方向に対向する他角位置と、前記ベースの底面に対して前記他角位置の対角位置にあたる第2の対角位置(第2の対角対向位置)とは、無電極領域として電極が形成されていないので、電子部品用パッケージ(ベース)の接合時に発生する応力を、端子電極の形成領域から無電極領域に向かって電子部品用パッケージ(ベース)が平面的に回転するように逃がすことができる。結果として、当該電子部品用パッケージと回路基板との間に介在する前記導電性接合材に応力が集中しないので、前記導電性接合材から疲労破壊が生じにくくすることができ、導電性接合材のクラック(例えば、はんだクラック)の悪影響をより一層軽減し防止する事ができる。

【0030】

また、上述の電子部品用パッケージのベースに対して、当該電子部品素子を気密封止する蓋を有することを特徴とする電子部品用パッケージであってもよい。この構成により上述の作用効果が得られるベースを用いて気密封止された電子部品パッケージが得られるので、安価で回路基板の搭載接合の信頼性を向上させる電子部品用パッケージを提供することができる。

【発明の効果】

【0031】

本発明によれば、導電性接合材のクラック(例えば、はんだクラック)の悪影響をより一層軽減し防止する事ができ、安価で回路基板の搭載接合の信頼性を向上させる電子部品用パッケージのベースと電子部品用パッケージとを提供することができる。

【図面の簡単な説明】

【0032】

【図1】第1の実施例を示す表面実装型水晶振動子の底面図。

【図2】図1の表面実装型水晶振動子を回路基板に搭載した状態のA−A線に沿った断面図。

【図3】第1の実施例の変形例1を示す表面実装型水晶振動子の底面図。

【図4】第1の実施例の変形例2を示す表面実装型水晶振動子の底面図。

【図5】第1の実施例の変形例3を示す表面実装型水晶振動子の底面図。

【図6】第1の実施例の変形例4を示す表面実装型水晶振動子の底面図。

【図7】第1の実施例の変形例5を示す表面実装型水晶振動子の底面図。

【図8】第1の実施例の変形例6を示す表面実装型水晶振動子の底面図。

【図9】図8の表面実装型水晶振動子を回路基板に搭載した状態のB−B線に沿った断面図。

【図10】第2の実施例を示す表面実装型水晶振動子の底面図。

【図11】第3の実施例を示す表面実装型水晶振動子の底面図。

【図12】第3の実施例の変形例1を示す表面実装型水晶振動子の底面図。

【発明を実施するための形態】

【0033】

以下、本発明の実施の形態について図面を参照して説明する。なお、以下に示す各実施例では、電子部品として表面実装型の水晶振動子に本発明を適用した場合を示す。

【実施例1】

【0034】

実施例1にかかる表面実装型の水晶振動子は、図1、図2に示すように、電子部品素子である水晶振動板3と、上部が開口した凹部を有し水晶振動板3を保持する(収納する)ベース1と、ベース1の開口部に接合してベース1に保持した水晶振動板3を気密封止する蓋2とからなる。

【0035】

ベース1は、全体として直方体で、アルミナ等のセラミックとタングステンやモリブデン等の導電材料を適宜積層した構成からなる。このベース1は、図2に示すように、断面視凹形の収納部10と、収納部10を囲むようにその周囲に設けられた堤部11を有する。具体的に、ベース1は、矩形(平面視矩形)の平板形状のセラミックのベース基体1aと、中央部分が大きく穿設されるとともに外形サイズ(平面視外形サイズ)がベース基体1aとほぼ等しいセラミックの枠体1bからなり、ベース基体1aと枠体1bと封止部材11aとが一体的に焼成されている。なお、堤部11(枠体1b)の上面は平坦であり、堤部11上に封止部材11a(封止材料や金属層等)が形成されている。本実施例1では、例えば封止部材11aとしてガラスが形成された構成を示しているが、後述する蓋2が金属蓋である場合、封止部材11aとしてタングステンやモリブデン等によるメタライズ層の上面にニッケルメッキ層、金メッキ層の各層が形成された構成としたり、さらにこれら各層の上部に金属リングが形成された構成としてもよい。

【0036】

また、ベース1の外周(平面視外周縁)の4つの角K1,K2,K3,K4あってベース1の側面には、ベース1の底面から天面(上面)にかけて上下にキャスタレーションC1,C2,C3,C4が形成され、ベース1の短辺の中央付近の側面には、ベース1の底面から天面(上面)にかけて上下にキャスタレーションC5,C6が形成されている。また、キャスタレーションC5,C6の下方に(ベース1の底面から側面の下方一部にかけて)連結電極である側面端子電極121,131が形成され、側面端子電極121,131は後述の端子電極12,13と電気的につながっている(接続されている)。

【0037】

ベース1の底面は平面視矩形とされ、このベース1の底面の両端部近傍には、外部の回路基板4(図2参照)に導電性接合材Dを用いて接合する平面視矩形の2つの端子電極12,13が形成されている。端子電極12,13は、後述する水晶振動板3の入出力外部接続端子として機能する機能端子電極であり、キャスタレーションC5,C6を介して側面端子電極121,131(側面端子電極131は図示省略)によりベース1の内部の底面に形成された電極パッド122,132(電極パッド132は図示省略)へと延出して電気的に接続されている。なお、これらの端子電極12,13、側面端子電極121,131、電極パッド122,132は、タングステン、モリブデン等のメタライズ材料をベース1と一体的に焼成してメタライズを形成し、その上部にニッケルメッキを形成し、その上部に金メッキを形成して構成されている。

【0038】

また、各端子電極12,13の上部には、各端子電極12,13より若干小さいバンプ12B,13Bがそれぞれ形成されている。これらバンプ12B,13Bは、端子電極12,13のメタライズ上部に同材質の金属膜としてのメタライズ(タングステン、モリブデン等)を積層して一体形成されている。これら端子電極12,13とバンプ12B,13Bは、これらのメタライズ材料がベース1と一体的に焼成され、当該メタライズ上部にニッケルメッキが形成され、その上部に金メッキが形成されて構成されている。

【0039】

電極パッド122,132間には、水晶振動板3(本発明でいう電子部品素子)が搭載されている。水晶振動板3の表裏面には図示しない一対の励振電極と引出電極が形成されている。一対の励振電極と引出電極は、例えば水晶振動板3に接して(水晶振動板3上から)クロム,金の順に、クロム,金,クロムの順に、クロム,銀,クロムの順に、あるいはクロム,銀の順に積層して形成されている。これら各電極(一対の励振電極と引出電極)は真空蒸着法やスパッタリング法等の薄膜形成手段により形成することができる。そして、電極パッド122,132に対して水晶振動板3の引出電極が導電性接合材(図示せず)により導電接合され、ベース1に水晶振動板3が保持されている。例えば、水晶振動板3の励振電極と、ベース1の電極パッド122,123との導電接合には、導電性樹脂接着剤や金属バンプ・金属めっきバンプ・ろう材などの導電性接合材を用いることができる。

【0040】

ベース1を気密封止する蓋2には、板状のアルミナ等のセラミック材料にガラス封止材等の封止部材11aが形成されたものが用いられている。蓋2の平面視外形はベース1の当該外形とほぼ同じであるか、若干小さい構成となっている。

【0041】

このようなベース1の収納部10に水晶振動板3を格納し、蓋2にて被覆して加熱炉による溶融接合などの手法により気密封止を行うことで表面実装型の水晶振動子(電子部品用パッケージ)の完成となる。また、水晶振動子の完成品は、図1に示すように、ガラスエポキシ材からなる回路基板4の電極パターン41,42の上部に、例えばはんだ等の導電性接合材Dを介して接合される。

【0042】

本発明ではこのバンプ形状に特徴があるので以下詳細について説明する。図1に示す実施例1では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対して同心円R1に沿って形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。また、図2に示すように、端子電極12,13の厚みT1に対してバンプ12B,13Bの厚みT2を3倍以上でより厚く形成している。例えば実施例1ではT1の厚み8μmの端子電極の基礎となるメタライズ層に対して、厚さ15μmのバンプの基礎となるメタライズ層を2層分(バンプ全体の厚みT2として30μm)積層して一体形成している。なお、このように端子電極よりバンプが厚いことで、端子電極のみの領域ではんだたまりが形成され、はんだメニスカス部を厚くすることができ、ベース端部の最大応力発生箇所を回路基板から遠ざけ、はんだ接合部にかかる応力(歪み)を吸収させることが可能となる。

【0043】

また図3に示す実施例1の変形例1では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対して同心円R1に沿って形成されており、かつ端子電極12,13の外郭端部122,132のみから隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0044】

また図4に示す実施例1の変形例2では、前記バンプ12B,13Bの内郭122B,132Bはベース1の中心点Oに対して同心円R2に沿って形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0045】

また図5に示す実施例1の変形例3では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対して同心円R1に沿って形成され、バンプ12B,13Bの内郭122B,132Bはベース1の中心点Oに対して同心円R2に沿って形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0046】

また図6に示す実施例1の変形例4では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対して同心楕円R3に沿って形成され、バンプ12B,13Bの内郭122B,132Bはベース1の中心点Oに対して同心楕円R4に沿って形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。なお、ベースの端子電極の形状や回路基板の電極パターンの形状によって応力が最大限に加わる領域が異なることになるが、このように同心楕円状に形成することで、応力が緩和され接合強度の向上される領域の強弱領域を設定することができ、ベースサイズ・ベースの端子の形状・回路基板の電極パターンの形状に合わせて、応力が最大限に加わる領域での更なる接合強度の向上が可能となる。

【0047】

また図7に示す実施例1の変形例5では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対してそれぞれ点対称の傾斜部1211Bと1212B、および点対称の傾斜部1311Bと1312Bが形成され、バンプ12B,13Bの内郭122B,132Bはベース1の中心点Oに対して点対称の2段の傾斜部1221Bと1222B、および点対称の2段の傾斜部1321Bと1322Bが形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。なお、ベースの端子電極の形状や回路基板の電極パターンの形状によって応力が最大限に加わる領域が異なることになるが、このように点対称の傾斜部を形成することで、応力が緩和され接合強度の向上される領域の強弱領域を設定することができ、ベースサイズ・ベースの端子の形状・回路基板の電極パターンの形状に合わせて、応力が最大限に加わる領域での更なる接合強度の向上が可能となる。

【0048】

これらの構成により、平面視矩形のベース1に対して平面視矩形の2つの端子電極12,13を形成することで形成面積を必要最大限に形成することができるので、ベース1が小型化されても回路基板4の電極パターン41,42に対応して接合面積を低下させることがない。

【0049】

またバンプ12B,13Bは端子電極12,13と同材質の金属膜としてのメタライズを積層一体化しているので極めて容易かつ安価に前記バンプを形成することができる。

【0050】

また端子電極12,13は、ベース1の底面の中心点Oに対して点対称に配置しているので、各端子電極の方向性がなくなり、ベース1の底面の中心点(平面視中心点)Oから偏りのないより効率的な応力緩和が行え、導電性接合材Dのクラック(例えば、はんだクラック)等の発生を飛躍的に抑制することができる。

【0051】

実施例1(図1)、変形例1(図3)、変形例3(図5)、変形例4(図6)に開示しているバンプ12B,13Bは、前記端子電極12,13より小さく、バンプの外郭121B,131Bがベース1の中心点Oに対して同心円R1あるいは同心楕円R3に沿って形成され、かつ端子電極12,13の外郭端部あるいは外周端部からも隔離した状態で形成されている。また変形例5(図7)に開示しているバンプ12B,13Bは、前記端子電極12,13より小さく、バンプの外郭121B,131Bがベース1の中心点Oに対してそれぞれ点対称の傾斜部1211Bと1212B、および点対称の傾斜部1311Bと1312Bが形成され、かつ端子電極12,13の外郭端部あるいは外周端部からも隔離した状態で形成されている。このため、前記バンプの外郭121B,131Bより外側で浮き上がった端子電極12,13と回路基板4の電極パターン41,42の隙間部分に導電性接合材(はんだ)Dがたまり、この隙間部分での導電性接合材Dの厚さを厚くできるので、端子電極12,13と回路基板の電極パターン41,42との接合強度を高めることができる。

【0052】

特に、バンプの外郭121B,131Bよりベース1の外側と端子電極12,13の外郭122,132よりベース1の内側の間に生じる回路基板4の電極パターン41,42との隙間部分は、ベース1の中心点Oから遠い領域ほど導電性接合材(はんだ)Dが次第に沢山たまるように構成されるので、水晶振動子(電子部品用パッケージ)と回路基板4との熱膨張差の最大部分に近づくほど導電性接合材Dによる接合強度を徐々に高めることができる。結果として、不要に導電接合材Dの塗布量を増やすことなく応力が最大限に加わる領域でのさらなる接合強度の向上が行える。また水晶振動子(電子部品用パッケージ)と回路基板4との熱膨張差によって生じるベース1の外側付近の導電性接合材Dの内部に対して生じる応力も徐々に緩和することができる。導電性接合材Dがはんだ等の金属ろう材の場合では、はんだ内の金属すべりを吸収できる。

【0053】

またバンプ12B,13Bによって浮き上がった隙間領域に形成される厚みの厚い導電性接合材Dとバンプ12B,13Bの存在する隙間領域に形成される厚みの薄い導電性接合材Dとの境界領域は、ベース1の中心点Oに対して同心円R1あるいは同心楕円R3に沿って形成されるか、ベース1の中心点Oに対してそれぞれ点対称の傾斜部1211Bと1212B、および点対称の傾斜部1311Bと1312Bに沿って形成されるため、これらの境界部の導電性接合材Dに加わる回路基板4の収縮時あるいは膨張時の応力も緩和され、当該境界部を基点とするクラックの影響も生じにくい。

【0054】

変形例2(図4)、変形例3(図5)、変形例4(図6)に開示しているバンプ12B,13Bは、バンプ12B,13Bは、前記端子電極12,13より小さく、バンプの内郭122B,132Bがベース1の中心点Oに対して同心円R2あるいは同心楕円R4に沿って形成され、かつ端子電極12,13の内郭端部あるいは外周端部からも隔離した状態で形成されている。また変形例5(図7)に開示しているバンプ12B,13Bは、前記端子電極12,13より小さく、バンプの内郭122B,132Bがベース1の中心点Oに対してそれぞれ点対称の2段の傾斜部1221Bと1222B、および点対称の2段の傾斜部1321Bと1322Bが形成され、かつ端子電極12,13の外郭端部あるいは外周端部からも隔離した状態で形成されている。このため、バンプの内郭122B、132Bより内側で浮き上がった端子電極12,13と回路基板4の電極パターン41,42の隙間部分に導電性接合材(はんだ)Dがたまり、この隙間部分での導電性接合材Dの厚さを厚くできるので、端子電極12,13と回路基板4の電極パターン41,42との接合強度を高めることができる。

【0055】

特に、バンプの内郭122B、132Bよりベース1の内側と端子電極12,13の内郭123,133よりベース1の外側の間に生じる回路基板4の電極パターン41,42との隙間部分は、ベース1の中心点Oに対して同心円R2あるいは同心楕円R4に沿って形成されるか、ベース1の中心点Oに対してそれぞれ点対称の2段の傾斜部1221Bと1222B、および点対称の傾斜部1321Bと1322Bに沿って形成されるため、この隙間領域にたまる厚さの厚い導電性接合材(はんだ)Dも同様にベース1の中心点Oに対して同心円R2あるいは同心楕円R4に沿って形成されるか、ベース1の中心点Oに対してそれぞれ点対称の2段の傾斜部1221Bと1222B、および点対称の傾斜部1321Bと1322Bに沿って形成されるので、回路基板4の収縮時あるいは膨張時に生じるベース1の中心点O付近の導電性接合材Dの内部に対して生じる応力が徐々に緩和することができる。導電性接合材Dがはんだ等の金属ろう材の場合では、はんだ内の金属すべりを吸収できる。また、導電性接合材Dによる水晶振動子(電子部品用パッケージ)と回路基板4との接合強度にもばらつきが生じにくくなり、導電性接合材Dによる不要な応力の発生をもなくすこともできる。

【0056】

またバンプ12B、13Bによって浮き上がった隙間領域に形成される厚みの厚い導電性接合材Dとバンプ12B、13Bの存在する隙間領域に形成される厚みの薄い導電性接合材Dとの境界領域も、ベース中心点Oに対して同心円R2あるいは同心楕円R4に沿って形成されるか、ベース1の中心点Oに対してそれぞれ点対称の2段の傾斜部1221Bと1222B、および点対称の傾斜部1321Bと1322Bに沿って形成されるため、これらの境界部の導電性接合材Dに加わる回路基板4の収縮時あるいは膨張時の応力も緩和され、当該境界部を基点とするクラックの影響も生じにくい。

【0057】

変形例3(図5)、変形例4(図6)に開示しているバンプ12B,13Bは、バンプの外郭121B、131Bと内郭122B、132Bがベース1の中心点Oに対して同心円R1とR2あるいは同心楕円R3とR4に沿って形成されている。また変形例5(図7)に開示しているバンプ12B,13Bは、バンプの外郭121B,131Bと内郭122B、132Bがベース1の中心点Oに対してそれぞれ点対称の傾斜部1211Bと1212B、および点対称の傾斜部1311Bと1312Bが形成され、かつ点対称の2段の傾斜部1221Bと1222B、および点対称の2段の傾斜部1321Bと1322Bが形成されているので、上述の2つの作用効果を相乗的に兼ね備えることができるより好ましいものである。

【0058】

また図8,9に示す実施例1の変形例6では、前記バンプ12B,13Bについて例えばメタライズ層を2層積層して一体形成しており、前記バンプ12B,13Bの下層側のもの12B−1,13B−1の外郭121B−1,131B−1はベース1の中心点Oに対して同心円R1に沿って形成され、バンプ12B,13Bの上層側のもの12B−2,13B−2の外郭121B−2,131B−2はベース1の中心点Oに対して同心円R2に沿って形成されており、かつ端子電極12,13の外郭端部122,132から隔離する(ベース1の中心点Oに近づく)にしたがってバンプの厚みが増大するように階段状に形成されている。

【0059】

変形例6(図8,9)に開示しているバンプ12B,13Bでは、上述の作用効果に加えて、ベース1の中心点Oから遠いベースの端部領域ほど導電性接合材(はんだ)Dが次第にたまるように構成され、この隙間部分での導電性接合材Dの厚さを次第に厚くできるので、電子部品パッケージと回路基板4との熱膨張差の最大部分であるベースの端部に近づくほど、端子電極12,13と回路基板の電極パターン41,42との接合強度を徐々に高めることができる。結果として不要に導電性接合材Dの塗布量を増やすことなく応力が最大限に加わる領域でのさらなる接合強度向上が可能となる。電子部品パッケージと回路基板4との熱膨張差の最大部分であるベースの端部に存在する導電性接合材Dの内部に対して生じる応力も徐々に緩和することができる。

【実施例2】

【0060】

次に、本発明による実施例2にかかる表面実装型の水晶振動子を、図10を用いて説明する。なお、実施例1と同様の部分は同番号を付すとともに、説明の一部を割愛する。

【0061】

実施例2にかかる水晶振動子では、図10に示すように、平面視矩形のベース1の底面に対してその4角近傍には、外部の回路基板4(図2参照)に導電性接合材Dを用いて接合する平面視矩形の4つの端子電極12,13,14,15が形成されている。より詳しくはベース1の底面に対してその一角位置である角K1の位置に、水晶振動板3の入出力外部接続端子として機能する端子電極12が形成され、ベース1の底面に対してその角K1の対角位置にあたる第1の対角位置である角K3の位置に、水晶振動板3の入出力外部接続端子として機能する端子電極13が形成されている。本形態の端子電極12,13は、図10に示すように、平面視矩形状に形成され、側面端子電極121,131を介して角K1および角K3から少し離間した状態で形成されている。また、角K1に対してベース1の底面の短辺方向に対向する他角である角K2の位置に、図示しない金属製の蓋と電気的に接続されたグランド外部接続端子として機能する端子電極14が形成され、ベース1の底面に対して他角K2の対角位置にあたる第2の対角位置である角K4の位置に、図示しない金属製の蓋と電気的に接続されたグランド外部接続端子として機能する端子電極15が形成されている。本形態の端子電極14,15とは、図10に示すように、平面視矩形状に形成され、側面端子電極141,151を介して角K2および角K4から少し離間した状態で形成されている。端子電極12,13,14,15は同一形状からなる。なお、これらの端子電極12,13,14,15、側面端子電極121,131,141,151は、上記実施例1と同様に、タングステン、モリブデン等のメタライズ材料をベース1と一体的に焼成してメタライズを形成し、その上部にニッケルメッキを形成し、その上部に金メッキを形成して構成されている。なお実施例2について、端子電極14,15のうちいずれか一方のみをグランド外部接続端子として機能させてもよいし、グランド外部接続端子として接続させる必要がない場合、端子電極14,15の両方を無機能端子としてもよい。

【0062】

また、各端子電極12,13,14,15の上部には、各端子電極12,13,14,15より若干小さいバンプ12B,13B,14B,15Bがそれぞれ形成されている。これらバンプ12B,13B,14B、15Bは、端子電極12,13,14,15のメタライズ上部に同材質の金属膜としてのメタライズ(タングステン、モリブデン等)を積層して一体形成されている。これら端子電極12,13,14,15とバンプ12B,13B,14B,15Bは、これらのメタライズ材料がベース1と一体的に焼成され、当該メタライズ上部にニッケルメッキが形成され、その上部に金メッキが形成されて構成されている。

【0063】

図10に示す実施例2では、前記バンプ12B,13B,14B,15Bの外郭121B,131B,141B,151Bはベース1の中心点Oに対して同心円R5に沿って形成されており、かつ端子電極12,13,14,15の外周端部から隔離した状態で形成されている。各端子電極12,13,14,15、バンプ12B,13B,14B,15Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0064】

ベース1を気密封止する図示しない金属製の蓋は、金属母材に金属ろう材等の封止材が形成された金属部材が用いられる。この金属製の蓋は、例えば、上面からニッケルメッキ層、コバール母材、銅中間層、銀ろう層の順に積層された多層構成であり、銀ろう層がベース1の金属層と接合される。金属製の蓋の平面視外形はベース1の当該外形とほぼ同じであるか、若干小さい構成となっている。なお、封止部材として銀ろうを用いることに限らず他の封止用ろう材を用いてもよく、また金や金錫などのメッキ層で封止部材を構成してもよい。

【0065】

このようなベース1の収納部10に水晶振動板3を格納し、図示しない金属製の蓋にて被覆してシーム溶接やビーム照射による溶接、あるいは加熱炉によるろう接などの手法により気密封止を行うことで実施例2の表面実装型の水晶振動子の完成となる。

【0066】

本発明では、実施例1に示した端子電極が2端子のものに限らず、実施例2に示した端子電極が4端子のものにも適用できるものである。加えて、実施例2では上述の実施例1の同様の作用効果が得られるだけでなく、一部の端子にグランド外部接続端子として機能させることができるので、外部の回路基板の回路で発生した電磁ノイズを金属蓋でとらえ、電磁ノイズを端子電極14,15により取り除くことができる。結果として、水晶振動子(電子部品パッケージ)内部の水晶振動板(電子部品素子)に対して電磁ノイズの悪影響を排除することができ、EMS対策が可能な構成とできる。また実施例2のバンプに対して実施例1で開示した同心楕円状の構成や点対称の傾斜部の構成を実施することもできる。バンプの外郭だけでなくバンプの内郭のみあるいはバンプの外郭と内郭に形成する構成を実施してもよい。

【実施例3】

【0067】

次に、本発明による実施例3にかかる表面実装型の水晶振動子を、図11、図12を用いて説明する。なお、実施例1や実施例2と同様の部分は同番号を付すとともに、説明の一部を割愛する。

【0068】

実施例3にかかる水晶振動子では、図11に示すように、平面視矩形のベース1の底面に対してその一角位置である角K1に偏位して、平面視矩形の端子電極12が形成され、ベース1の底面に対して角K1の対角位置にあたる第1の対角位置である角K3に偏位して、平面視矩形の端子電極13が形成されるとともに、角K1の位置に対してベース1の底面の短辺方向に対向する他角位置である角K2と、ベース1の底面に対して角K2の対角位置にあたる第2の対角位置である角K4とは、前記端子電極が形成されない無電極領域16,17として構成されている。またベース1の短辺の中央付近の側面には、ベース1の底面から天面(上面)にかけて上下にキャスタレーションC5,C6が形成され、このキャスタレーションC5,C6の下方に(ベース1の底面から側面の下方一部にかけて)連結電極である側面端子電極121,131が形成され、側面端子電極121,131は端子電極12,13と電気的につながっている(接続されている)。なお、これらの端子電極12,13、側面端子電極121,131は、上記実施例1,2と同様に、タングステン、モリブデン等のメタライズ材料をベース1と一体的に焼成してメタライズを形成し、その上部にニッケルメッキを形成し、その上部に金メッキを形成して構成されている。

【0069】

また、各端子電極12,13の上部には、各端子電極12,13より若干小さいバンプ12B,13Bがそれぞれ形成されている。これらバンプ12B,13Bは、端子電極12,13のメタライズ上部に同材質の金属膜としてのメタライズ(タングステン、モリブデン等)を積層して一体形成されている。これら端子電極12,13とバンプ12B,13Bは、これらのメタライズ材料がベース1と一体的に焼成され、当該メタライズ上部にニッケルメッキが形成され、その上部に金メッキが形成されて構成されている。

【0070】

図11に示す実施例3では、前記バンプ12B,13Bの外郭121B,131Bはベース1の中心点Oに対して同心円R6に沿って形成され、バンプ12B,13Bの内郭122B,132Bはベース1の中心点Oに対して同心円R7に沿って形成されており、かつ端子電極12,13の外周端部から隔離した状態で形成されている。各端子電極12,13、バンプ12B,13Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0071】

また実施例3の変形例1にかかる水晶振動子では、図12に示すように、平面視矩形のベース1の底面に対してその一角位置である角K1に偏位して、2つの平面視矩形の端子電極12,14が並列に形成されて構成される第1端子電極群が形成され、ベース1の底面に対して角K1の対角位置にあたる第1の対角位置である角K3に偏位して、2つの平面視矩形の端子電極13,15が並列に形成されて構成される第2端子電極群が形成されるとともに、角K1の位置に対してベース1の底面の短辺方向に対向する他角位置である角K2と、ベース1の底面に対して角K2の対角位置にあたる第2の対角位置である角K4とは、前記端子電極が形成されない無電極領域16,17として構成されている。このうち端子電極12,13は、水晶振動板3の入出力外部接続端子として機能するもので、側面端子電極121,131を介して角K1および角K3から少し離間した状態で形成されている。端子電極14,15は、図示しない金属製の蓋と電気的に接続されたグランド外部接続端子として機能するもので、側面端子電極141,151を介してキャスタレーションC5およびキャスタレーションC6から少し離間した状態で形成されている。なお、これらの端子電極12,13,14,15、側面端子電極121,131,141,151は、上記実施例1,2と同様に、タングステン、モリブデン等のメタライズ材料をベース1と一体的に焼成してメタライズを形成し、その上部にニッケルメッキを形成し、その上部に金メッキを形成して構成されている。

【0072】

また、各端子電極12,13,14,15の上部には、各端子電極12,13,14,15より若干小さいバンプ12B,13B,14B,15Bがそれぞれ形成されている。これらバンプ12B,13B,14B,15Bは、端子電極12,13,14,15のメタライズ上部に同材質の金属膜としてのメタライズ(タングステン、モリブデン等)を積層して一体形成されている。これら端子電極12,13,14,15とバンプ12B,13B,14B,15Bは、これらのメタライズ材料がベース1と一体的に焼成され、当該メタライズ上部にニッケルメッキが形成され、その上部に金メッキが形成されて構成されている。

【0073】

図12に示す実施例3の変形例では、前記バンプ12B,13B,14B,15Bの外郭121B,131B,141B,151Bはベース1の中心点Oに対して同心円R8に沿って形成され、バンプ12B,13B,14B,15Bの中央付近にはベース1の中心点Oに対して外郭が同心円R9に沿い、内郭が同心円R10に沿って形成された無バンプ領域123B,133B,143B,153Bが形成されており、かつ端子電極12,13,14,15の外郭端部122,132,142,152のみから隔離した状態で形成されている。各端子電極12,13,14,15、バンプ12B,13B,14B,15Bは、ベース1の底面の中心点Oを中心にしてベース1の底面において点対称に配されている。

【0074】

以上のように構成されたベース1の収納部10に水晶振動板3を格納し、図示しない蓋にて被覆して気密封止を行うことで実施例3の表面実装型の水晶振動子(電子部品用パッケージ)の完成となる。

【0075】

本発明では、実施例1,実施例2に限らず実施例3に示した端子電極の構造にも適用できるものである。加えて、実施例3では上述の実施例1,2の同様の作用効果が得られるだけでなく、導電性接合材Dによって回路基板4と電気的機械的に接合する際に表面実装型の水晶振動子(具体的にベース1)と回路基板4との間で熱膨張差が生じても、他角位置K2と、他角位置K2の対角位置にあたる第2の対角位置K4とは、無電極領域16,17として電極が形成されていないので、表面実装型の水晶振動子(具体的にベース1)の接合時に発生する応力を、端子電極の形成領域から無電極領域に向かって表面実装型の水晶振動子(具体的にベース1)が平面的に回転するように逃がすことができる。結果として、表面実装型の水晶振動子(具体的にベース1)と回路基板4との間に介在する導電性接合材Dに応力が集中しないので、導電性接合材Dから疲労破壊が生じにくくすることができ、導電性接合材Dのクラック(例えば、はんだクラック)の悪影響をより一層軽減し防止することができる。また実施例3のバンプに対して実施例1で開示した同心楕円状の構成や点対称の傾斜部の構成を実施することもできる。バンプの外郭のみやバンプの内郭のみに形成する構成を実施してもよい。

【0076】

上記実施形態では、表面実装型水晶振動子を例にしているが、水晶フィルタ、水晶発振器など電子機器等に用いられる他の表面実装型の電子部品用パッケージにも適用できる。また絶縁性のパッケージ(ベース)として、セラミック材料を開示しているがガラス材料であってもよい。端子電極の金属膜としてメタライズを開示しているが、めっき材料であってもよい。

【0077】

本発明は、その精神または主要な特徴から逸脱することなく、他のいろいろな形で実施できるので、限定的に解釈してはならない。本発明の範囲は特許請求範囲によって示すものであって、明細書本文に拘束されるものではない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0078】

本発明は、水晶振動子等の電子部品用パッケージ、電子部品用パッケージのベースに適用できる。

【符号の説明】

【0079】

1 ベース

2 蓋

3 水晶振動板(電子部品素子)

4 回路基板

【特許請求の範囲】

【請求項1】

電子部品素子を保持する電子部品用パッケージのベースにおいて、

前記ベースの底面は平面視矩形とされ、外部の回路基板と導電性接合材を用いて接合する平面視矩形の複数の端子電極が形成されており、

前記端子電極の上面には金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの外郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部からも隔離した状態で形成されてなることを特徴とする電子部品用パッケージのベース。

【請求項2】

電子部品素子を保持する電子部品用パッケージのベースにおいて、

前記ベースの底面は平面視矩形とされ、外部の回路基板と導電性接合材を用いて接合する平面視矩形の複数の端子電極が形成されており、

前記端子電極の上面には金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの内郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の内郭端部からも隔離した状態で形成されてなることを特徴とする電子部品用パッケージのベース。

【請求項3】

請求項1、または請求項2に記載の電子部品用パッケージのベースにおいて、

前記底面に対してその一角位置に偏位して、1つの端子電極からなる第1端子電極、あるいは2つ以上の端子電極が並列に形成されて構成される第1端子電極群が形成され、

前記底面に対して前記一角位置の対角位置にあたる第1の対角位置に偏位して、1つの端子電極からなる第2端子電極、あるいは2つ以上の端子電極が並列に形成されて構成される第2端子電極群が形成され、

前記一角位置に対して前記底面の短辺方向に対向する他角位置と、前記底面に対して前記他角位置の対角位置にあたる第2の対角位置とは、前記端子電極が形成されない無電極領域としたことを特徴とする電子部品用パッケージのベース。

【請求項4】

請求項1乃至3のうちいずれか1つに記載の電子部品用パッケージのベースと、当該電子部品素子を気密封止する蓋とを有することを特徴とする電子部品用パッケージ。

【請求項1】

電子部品素子を保持する電子部品用パッケージのベースにおいて、

前記ベースの底面は平面視矩形とされ、外部の回路基板と導電性接合材を用いて接合する平面視矩形の複数の端子電極が形成されており、

前記端子電極の上面には金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの外郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の外郭端部からも隔離した状態で形成されてなることを特徴とする電子部品用パッケージのベース。

【請求項2】

電子部品素子を保持する電子部品用パッケージのベースにおいて、

前記ベースの底面は平面視矩形とされ、外部の回路基板と導電性接合材を用いて接合する平面視矩形の複数の端子電極が形成されており、

前記端子電極の上面には金属膜からなるバンプが積層一体形成されており、前記バンプは前記端子電極より小さく、当該バンプの内郭は電子部品用パッケージのベース中心点に対して同心円状あるいは同心楕円状に形成されるか、または点対称の傾斜部が形成され、かつ端子電極の内郭端部からも隔離した状態で形成されてなることを特徴とする電子部品用パッケージのベース。

【請求項3】

請求項1、または請求項2に記載の電子部品用パッケージのベースにおいて、

前記底面に対してその一角位置に偏位して、1つの端子電極からなる第1端子電極、あるいは2つ以上の端子電極が並列に形成されて構成される第1端子電極群が形成され、

前記底面に対して前記一角位置の対角位置にあたる第1の対角位置に偏位して、1つの端子電極からなる第2端子電極、あるいは2つ以上の端子電極が並列に形成されて構成される第2端子電極群が形成され、

前記一角位置に対して前記底面の短辺方向に対向する他角位置と、前記底面に対して前記他角位置の対角位置にあたる第2の対角位置とは、前記端子電極が形成されない無電極領域としたことを特徴とする電子部品用パッケージのベース。

【請求項4】

請求項1乃至3のうちいずれか1つに記載の電子部品用パッケージのベースと、当該電子部品素子を気密封止する蓋とを有することを特徴とする電子部品用パッケージ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−129726(P2011−129726A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−287116(P2009−287116)

【出願日】平成21年12月18日(2009.12.18)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月18日(2009.12.18)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

[ Back to top ]