電子部品用ベースおよび当該電子部品用ベースを用いた圧電振動子

【課題】耐熱性および実装基板との導電接合性が良好な鉛フリー対応した電子部品用ベースおよび圧電振動子を提供する。

【解決手段】電子部品用のベース1は、金属製のシェル10と、当該シェル内に充填された絶縁ガラス13(絶縁材)と、当該絶縁ガラス13に貫通固定されたリード端子11、12とからなる。シェル基体およびリード端子基体の各表面には、Cu層の下地層が形成され、その上面にはSn−Cu層が10μmの厚さで形成される。前記Sn−Cu層の表面にSnフラッシュメッキ層0.5μmの厚さで形成している。

【解決手段】電子部品用のベース1は、金属製のシェル10と、当該シェル内に充填された絶縁ガラス13(絶縁材)と、当該絶縁ガラス13に貫通固定されたリード端子11、12とからなる。シェル基体およびリード端子基体の各表面には、Cu層の下地層が形成され、その上面にはSn−Cu層が10μmの厚さで形成される。前記Sn−Cu層の表面にSnフラッシュメッキ層0.5μmの厚さで形成している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品用ベースに関するものであり、特に鉛フリー(無鉛化)に対応した電子部品用ベースおよび当該電子部品用ベースを用いた圧電振動子に関するものである。

【背景技術】

【0002】

電子部品用のベースとして、金属製のシェルに絶縁ガラスが充填され、当該絶縁ガラスにリード端子が貫通固定されたベースをあげることができる。このような電子部品用ベースはシリンダー型の本体を有する水晶振動子に用いられる。水晶振動子はベース上面に水晶振動片を取着し、キャップをベースに圧入することにより、水晶振動片等を気密封止する構成である。

【0003】

ところで、近年の電子部品の鉛フリー要請により、上述のベースにおいても鉛フリー製品が求められている。このような要請に対応して、例えば特開2003-142614号に示すような構成が検討されていた。

【先行技術文献】

【特許文献】

【0004】

特開2003-142614号

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1は電子部品用ベースに形成する鉛フリー構成として、シェルにCuまたはNiの下地金属層を形成し、その上面にSnCu層が形成された構成で、これにより耐熱性の向上をはかっている。しかしながらキャップを圧入した際、所望の気密性が得られない場合があった。これはSnCu層の軟質性が十分ではなく、圧入がスムーズに行われない場合があるためと考えられる。

【0006】

また、当該電子部品用ベースに水晶振動片等の電子素子を搭載し、キャップにて気密封止をすることにより、リード端子付きの水晶振動子(電子部品)を得ることができる。このようなリード端子付きの水晶振動子を鉛フリーハンダにて実装基板(被接合部材)に導電接合するが、従来のリード端子の表面金属構成、すなわちSnCu層では鉛フリーハンダが濡れにくい等、導電接合性が不十分な場合があった。

【0007】

本発明は上記問題点を解決するためになされたもので、耐熱性および実装基板との導電接合性が良好な鉛フリー対応した電子部品用ベースおよび圧電振動子を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記目的を達成するためになされたもので、シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースであって、前記シェルおよび前記リード端子の外表面にCuまたはNi層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層の表面にSnフラッシュメッキ層が形成されていることを特徴としている。

【0009】

前記Snフラッシュメッキ層は前記Sn−Cu層の表面に形成されるが、その厚さは0.1μmから1.0μm程度の極薄のメッキが用いられる。この場合のメッキは電解メッキが好ましく、適切なメッキ電流密度調整によるSnフラッシュメッキを施すことにより、ウイスカー成長を抑制することができる。

【0010】

上記構成によれば、前記シェルおよび前記リード端子の外表面にCuまたはNi層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層の表面にSnフラッシュメッキ層が形成されている構成であるので、圧入による気密封止に寄与するシェルの表面においては、キャップをベースに圧入する際、Snの軟質性により圧入をスムーズに行うことができる。またSnフラッシュメッキ層は極薄の構成であるので、Snフラッシュメッキの下層に位置するSn―Cu層に基づく耐熱性を発揮することができ、全体として圧入後の耐熱性を好適な状態に保つことができる。

【0011】

また、当該電子部品用ベースに水晶振動片等の電子素子を搭載し、キャップにて気密封止をすることにより、リード端子付きの水晶振動子(電子部品)を得る。このようなリード端子付きの水晶振動子を鉛フリーハンダにて実装基板(被接合部材)に導電接合するが、リード端子の表面にもSnフラッシュメッキ層が形成されているために、リード端子に対して前記鉛フリーハンダが濡れやすくなり、実装基板との導電接合性を向上させることができる。具体的には、PCT(プレッシャークッカー試験)による環境負荷(例えば105℃、100%RH、16時間)に耐える半田濡れ性(例えばメニスコ試験3秒以内)を確保することができる。

【0012】

また、上記構成において、前記Sn−Cu層の厚さが7〜17μm、Snフラッシュメッキ層の厚さが0.2〜1.0μmである構成としてもよい。

【0013】

Sn−Cu層は比較的延性を有し、一定の厚さ以上でその性能を効率的に発揮し、圧入時の気密性向上に寄与する。前記Sn−Cu層の厚さを7μm以上とするにより、必要な気密性を確保することができる。また前記Sn−Cu層が厚くなりすぎると気密性が低下する場合があり、前記Sn−Cu層の厚さを17μm以下にすることにより、好適な気密性を確保することができる。また前記Sn−Cu層は延性を有するために17μm以上の厚さになるとキャップを圧入した際にキャップの開口部で前記Sn−Cu層の一部が削り取られ、切削くずが生じることがある。このような場合、切削くずがベースのリード端子を短絡させる等の問題が生じる可能性があった。

【0014】

またSnフラッシュメッキ層は圧入をスムーズに行うとともに、実装基板との導電接合性の向上に寄与する。Snフラッシュメッキ層の厚さが0.2μm以上とすることにより、Snの軟質性が十分に発揮され、キャップのベースへの圧入をスムーズに行うことができ、またリード端子部分において鉛フリーハンダが効率的に濡れ、実装基板との導電接合性が良好になる。

【0015】

Snフラッシュメッキ層の厚さを1.0μm以下とすることにより、ベースのシェル部分のSnフラッシュメッキ層が厚くなりすぎないため、耐熱性を低下させることがない。

【0016】

また上記各構成において、前記Sn−Cu層におけるCuの比率を2〜13重量%としてもよい。Cuの割合が2重量%未満になると、Snの融点が支配的になり、Sn−Cu層の融点が低下する。これにより実用的な耐熱性を得ることが困難となり、気密性が低下する。Cuの割合が13%を越えると、Sn−Cu層の軟質性が著しく低下し、圧入時の気密性が低下する。このようにSn−Cu層においてCuの割合を2〜13%とすることにより、実用的な金属層の耐熱性および圧入時の耐熱性を得ることができ、耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースを得ることができる。なお、耐熱面の安定性を考慮すると、Sn−Cu層におけるCuの割合が7〜13%がより好ましい。

【0017】

さらに上記各構成の電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを前記ベースに圧入したことを特徴とする圧電振動子であってもよい。

【0018】

上記構成によれば、耐熱性および実装基板との導電接合性に優れた鉛フリー対応した電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを圧入した構成であるので、耐熱性および実装基板との導電接合性に優れた、鉛フリー対応の圧電振動子を得ることができる。

【発明の効果】

【0019】

本発明によれば、耐熱性および実装基板との導電接合性に優れた、鉛フリーに対応した電子部品用ベースおよび圧電振動子を得ることができる。

【図面の簡単な説明】

【0020】

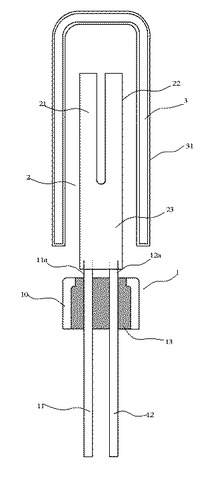

【図1】本発明による第1の実施形態を示すキャップ圧入前の圧電振動子の内部構成を示す断面図

【図2】電子部品用ベースの詳細断面図

【図3】キャップを圧入した状態の圧電振動子の内部構成を示す断面図

【発明を実施するための形態】

【0021】

以下、本発明による好ましい実施の形態について音叉型水晶振動子を例にとり、図面に基づいて説明する。図1は音叉型水晶振動子の圧入前の内部構造を示す図であり、図2は図1のベース部分の部分拡大図である。また図3はベースにキャップを圧入した状態の水晶振動子の内部構造を示す図である。

【0022】

電子部品用のベース1は、金属製のシェル10と、当該シェル内に充填された絶縁ガラス13(絶縁材)と、当該絶縁ガラス13に貫通固定されたリード端子11、12とからなる。シェル10は例えば42アロイを基体としており、上下に貫通した円筒形状を有している。なお、このシェルの材料は42アロイ以外に、コバールあるいは鉄ニッケル系合金を用いてもよい。

【0023】

リード端子11,12は例えばコバールを基体111,121として用い、線状に加工されている。これらリード端子は前記シェル10内に所定の間隔をもって貫通配置されている。シェル内に充填された絶縁ガラス13は例えばホウケイ酸ガラスからなり、前記シェル10とリード端子11,12とを各々電気的に独立させた状態で固定されている。

【0024】

図2に示すように、ベースのシェル10およびリード端子11,12の表面には次の金属膜が形成される。シェルの基体表面およびリード端子の基体表面には、それぞれCu層からなる下地金属層102が形成され、その上面にはSn−Cu層103が形成されている。前記Cu層は例えば3μmの厚さで形成され、前記Sn−Cu層103は10μmの厚さで形成される。これら層厚は一例であり、実施形態により適宜調整変更すればよい。なお前記Cu層の厚さは2〜5μmの範囲であれば好ましく、また前記Sn−Cu層の厚さは7〜17μmの範囲であれば好ましい。

【0025】

なお、下地金属層としてNi層を用いてもよい。この場合、意図しない金属成長のウィスカーを抑制できる。

【0026】

前記Sn−Cu層103の表面にはSnフラッシュメッキ層104が形成されている。当該Snフラッシュメッキ層の厚さは0.5μmで形成している。Snフラッシュメッキは下層のSn−Cu層103に対してなじみ易く、良好な成膜が得られ極薄の膜形成でもSnの軟質性を得ることができる。なお、Snフラッシュメッキ層の厚さは0.2〜1.0μmの厚さであれば好ましい。また当該Snフラッシュメッキ層に代えて、Sn薄膜層を真空蒸着法やスパッタリングまたはディップ法により形成してもよい。この場合のSn薄膜層は前記Sn−Cu層より格段に薄い0.1μmから1.0μm程度の厚さで形成すればよい。

【0027】

このような電子部品用ベース1のリード端子のインナー側11a,12aには電子素子である音叉型水晶振動子片2が電気的機械的に接合される。音叉型水晶振動片2は平行して伸びる1組の振動腕21,22とこれら振動腕を結合する基部23が形成され、その表面には図示していないが音叉屈曲振動を行わしめるよう1組の励振電極が形成されている。これら励振電極各々は音叉基部23領域に引出されている。当該音叉基部に形成された電極とリード端子のインナー側11a,12aとが低融点金属を用いたろう付け等により導電接合される。

【0028】

キャップ3は洋白(Cu−Ni−Zn系合金)からなり、有底の円筒状を有している。キャップの外周および内周面にはニッケル層31が6μmの厚さでメッキ等の手段により形成されている。なお、当該ニッケル層31の厚さはが3〜9μmの厚さで形成してもよい。

【0029】

キャップの内径は前記ベースのシェル部分の外形よりも若干小さく設計されており、例えば2〜5%小さな内径に設定されている。図3に示すように、このようなキャップを真空雰囲気中で前記電子素子である音叉型水晶振動子片を被覆し、キャップ開口部をベースに圧入することにより、ベースとキャップが強く密着し、キャップ内部が真空状態に保たれた気密封止を行うことができる。なお、真空雰囲気に代えて不活性ガス雰囲気で気密封止を行うことにより、キャップ内部を不活性ガス雰囲気としてもよい。

【0030】

次に電子部品用のベース製造方法について説明する。

シェルの基体101にペレット状の絶縁ガラス13を配置し、絶縁ガラス13にリード端子の基体を貫通させる。具体的にはペレット状の絶縁ガラスには2つの貫通孔が予め設けられており、これら貫通孔それぞれに各リード端子を貫通配置させる。この状態でガラス焼成技術により各構成要素が一体的に焼成成形される。

【0031】

この一体成形されたベースを酸洗浄等により金属表面の洗浄や浸炭部分の除去を行い、その後、金属膜が形成される。具体的には、シェル基体およびリード端子基体の各表面には、Cu層の下地層101が3μmの厚さで形成され、その上面にはSn−Cu層102が10μmの厚さで形成される。これら各金属膜形成はバレルメッキ法を用いるとよい。バレルメッキは被膜形成対象物を投入したバレルをメッキ浴に浸漬し、バレルを回転させることにより電解メッキを効率的に行うことができる。またバレルメッキ法はバッチ処理が可能であることから、量産性にも優れている。このようなメッキ処理により、ベースのシェルおよびリード端子表面に前記各金属層が形成される。

【0032】

その後、前記Sn−Cu層の表面にSnフラッシュメッキ層を形成する。Snフラッシュメッキ層はSnメッキ浴に3〜10分程度浸漬し、電解メッキを行うことにより得られる。このようにメッキ法を用いることにより、成膜を一括で処理することができ、生産性を向上させることができる。以上により電子部品用のベースを得ることができる。

【0033】

次に本発明品および従来相当品について、耐熱性と実装基板への導電接合性について比較確認を行った。具体的には上記発明の実施の形態および図1、図2に示すような構成で、各々メッキ処理したベースに水晶振動素子(電子素子)を搭載し、キャップにて気密封止(圧入)した水晶振動子を用いた。また各構成部分の具体的寸法は、キャップの基体内径が1.6mm程度、ベースの基体外径が1.71mm程度、ベース高さが1.0mm程度(リード部分を除く)である。このような水晶振動子について下記のとおり金属膜を異ならせた構成毎にサンプルを10個用意し、耐熱性試験、導電接合性試験(ハンダ濡れ性試験)を行った。

【0034】

耐熱性は260℃ピークのリフローを行った際の、ベースとキャップの圧入部分(図3のAにて図示)について目視で溶融していないか確認をした。溶融の認められないものを良品(◎)、サンプルの中にはバラツキがあり一部溶融が認められるものの、実用上問題がないものを実用良品(○)、溶融が認められ、実用に供することができないものがほとんどである場合を不良品(×)とした。

【0035】

導電接合性試験(ハンダ濡れ性試験)は、水晶振動子のリード端子を実装基板に鉛フリーハンダ(Sn−Ag―Cu系ハンダ)により接合した場合のハンダ濡れ性について、目視で確認をした。濡れ性が良好で実用に供することができるものを良品(◎)、サンプルの中にはバラツキがあり濡れ性が一部が良好でないが、実用上問題がないものを実用良品(○)、濡れ性が良好でなく、実用に供することができないものがほとんどである場合を不良品(×)とした。

【0036】

試験結果を次の表1に示す。なお、厚さの単位はμmである。

【0037】

【表1】

【0038】

サンプルAは従来相当品であり、シェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にSn―Cu層を厚さ10μmで形成したものである。

【0039】

サンプルBはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ6μm、さらにその表面に厚さ0.1μmのSnフラッシュメッキ層形成したものである。

【0040】

サンプルCはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ7μm、さらにその表面に厚さ0.1μmのSnフラッシュメッキ層形成したものである。

【0041】

サンプルDはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ7μm、さらにその表面に厚さ0.2μmのSnフラッシュメッキ層形成したものである。

【0042】

サンプルEはシェルに下地金属層となるCu層を厚さ5μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ7μm、さらにその表面に厚さ0.5μmのSnフラッシュメッキ層形成したものである。

【0043】

サンプルFはシェルに下地金属層となるCu層を厚さ5μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ7μm、さらにその表面に厚さ1.0μmのSnフラッシュメッキ層形成したものである。

【0044】

サンプルGはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ7μm、さらにその表面に厚さ1.2μmのSnフラッシュメッキ層形成したものである。

【0045】

サンプルHはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ10μm、さらにその表面に厚さ0.1μmのSnフラッシュメッキ層形成したものである。

【0046】

サンプルIはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ10μm、さらにその表面に厚さ0.2μmのSnフラッシュメッキ層形成したものである。

【0047】

サンプルJはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ10μm、さらにその表面に厚さ0.5μmのSnフラッシュメッキ層形成したものである。

【0048】

サンプルKはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ10μm、さらにその表面に厚さ1.0μmのSnフラッシュメッキ層形成したものである。

【0049】

サンプルLはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が8%のSn―Cu層を厚さ15μm、さらにその表面に厚さ0.5μmのSnフラッシュメッキ層形成したものである。

【0050】

サンプルMはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が8%のSn―Cu層を厚さ15μm、さらにその表面に厚さ1.2μmのSnフラッシュメッキ層形成したものである。

【0051】

サンプルNはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ17μm、さらにその表面に厚さ0.1μmのSnフラッシュメッキ層形成したものである。

【0052】

サンプルOはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ17μm、さらにその表面に厚さ0.2μmのSnフラッシュメッキ層形成したものである。

【0053】

サンプルPはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ17μm、さらにその表面に厚さ1.0μmのSnフラッシュメッキ層形成したものである。

【0054】

サンプルQはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ17μm、さらにその表面に厚さ1.2μmのSnフラッシュメッキ層形成したものである。

【0055】

サンプルRはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ18μm、さらにその表面に厚さ0.2μmのSnフラッシュメッキ層形成したものである。

【0056】

サンプルSはシェルに下地金属層となるCu層を厚さ5μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ20μm、さらにその表面に厚さ0.5μmのSnフラッシュメッキ層形成したものである。

【0057】

上記実験結果において、従来品1は耐熱性については良好であるが、導電接合性に劣る結果となった。また圧入時のバラツキが大きく、一部気密性の良好でないサンプルも存在した。

【0058】

これに対してサンプルB〜Rにおいては、Snフラッシュメッキ層が0.1μmのものについては導電接合性が劣っているが、0.2μm以上形成していれば導電接合性が良好となっている。またSnフラッシュメッキ層が1.2μm以上のものについては、耐熱性が低下する。なおメッキ厚が厚くなれば、メッキのクラックが発生しやすくなり、また圧入時にメッキが削り取られる可能性も高くなり、好ましくない。

【0059】

またサンプルLとMについてはSn―Cu層におけるCuの割合を8重量%としているが、耐熱性と導電接合性における特性は、Cuの割合が2重量%の場合と同様の傾向を示していることも確認できた。

【0060】

なお、サンプルRの検証結果から、Sn―Cu層が厚くなりすぎると耐熱性が低下する傾向があり、サンプルSでは各金属層の合計厚さが厚くなりすぎ、圧入による気密封止ができないものが多く、データ取得できていない。

【0061】

上記検証結果によれば、Snフラッシュメッキ層が0.2〜1.0μmの厚さで形成することにより導電接合性が良好である。またSn―Cu層が7〜17μmの厚さで形成することにより、気密性、耐熱性が安定的に得られるとともに、Sn―Cu層が圧入時に削り取られることによる短絡の問題も抑制できる。

【0062】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0063】

電子部品用ベースおよび水晶振動子等の圧電振動デバイスの量産に適用できる。

【符号の説明】

【0064】

1 ベース

2 水晶振動片

3 キャップ

102 Cu層

103 Sn―Cu層

104 Snフラッシュメッキ層

【技術分野】

【0001】

本発明は、電子部品用ベースに関するものであり、特に鉛フリー(無鉛化)に対応した電子部品用ベースおよび当該電子部品用ベースを用いた圧電振動子に関するものである。

【背景技術】

【0002】

電子部品用のベースとして、金属製のシェルに絶縁ガラスが充填され、当該絶縁ガラスにリード端子が貫通固定されたベースをあげることができる。このような電子部品用ベースはシリンダー型の本体を有する水晶振動子に用いられる。水晶振動子はベース上面に水晶振動片を取着し、キャップをベースに圧入することにより、水晶振動片等を気密封止する構成である。

【0003】

ところで、近年の電子部品の鉛フリー要請により、上述のベースにおいても鉛フリー製品が求められている。このような要請に対応して、例えば特開2003-142614号に示すような構成が検討されていた。

【先行技術文献】

【特許文献】

【0004】

特開2003-142614号

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1は電子部品用ベースに形成する鉛フリー構成として、シェルにCuまたはNiの下地金属層を形成し、その上面にSnCu層が形成された構成で、これにより耐熱性の向上をはかっている。しかしながらキャップを圧入した際、所望の気密性が得られない場合があった。これはSnCu層の軟質性が十分ではなく、圧入がスムーズに行われない場合があるためと考えられる。

【0006】

また、当該電子部品用ベースに水晶振動片等の電子素子を搭載し、キャップにて気密封止をすることにより、リード端子付きの水晶振動子(電子部品)を得ることができる。このようなリード端子付きの水晶振動子を鉛フリーハンダにて実装基板(被接合部材)に導電接合するが、従来のリード端子の表面金属構成、すなわちSnCu層では鉛フリーハンダが濡れにくい等、導電接合性が不十分な場合があった。

【0007】

本発明は上記問題点を解決するためになされたもので、耐熱性および実装基板との導電接合性が良好な鉛フリー対応した電子部品用ベースおよび圧電振動子を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記目的を達成するためになされたもので、シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースであって、前記シェルおよび前記リード端子の外表面にCuまたはNi層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層の表面にSnフラッシュメッキ層が形成されていることを特徴としている。

【0009】

前記Snフラッシュメッキ層は前記Sn−Cu層の表面に形成されるが、その厚さは0.1μmから1.0μm程度の極薄のメッキが用いられる。この場合のメッキは電解メッキが好ましく、適切なメッキ電流密度調整によるSnフラッシュメッキを施すことにより、ウイスカー成長を抑制することができる。

【0010】

上記構成によれば、前記シェルおよび前記リード端子の外表面にCuまたはNi層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層の表面にSnフラッシュメッキ層が形成されている構成であるので、圧入による気密封止に寄与するシェルの表面においては、キャップをベースに圧入する際、Snの軟質性により圧入をスムーズに行うことができる。またSnフラッシュメッキ層は極薄の構成であるので、Snフラッシュメッキの下層に位置するSn―Cu層に基づく耐熱性を発揮することができ、全体として圧入後の耐熱性を好適な状態に保つことができる。

【0011】

また、当該電子部品用ベースに水晶振動片等の電子素子を搭載し、キャップにて気密封止をすることにより、リード端子付きの水晶振動子(電子部品)を得る。このようなリード端子付きの水晶振動子を鉛フリーハンダにて実装基板(被接合部材)に導電接合するが、リード端子の表面にもSnフラッシュメッキ層が形成されているために、リード端子に対して前記鉛フリーハンダが濡れやすくなり、実装基板との導電接合性を向上させることができる。具体的には、PCT(プレッシャークッカー試験)による環境負荷(例えば105℃、100%RH、16時間)に耐える半田濡れ性(例えばメニスコ試験3秒以内)を確保することができる。

【0012】

また、上記構成において、前記Sn−Cu層の厚さが7〜17μm、Snフラッシュメッキ層の厚さが0.2〜1.0μmである構成としてもよい。

【0013】

Sn−Cu層は比較的延性を有し、一定の厚さ以上でその性能を効率的に発揮し、圧入時の気密性向上に寄与する。前記Sn−Cu層の厚さを7μm以上とするにより、必要な気密性を確保することができる。また前記Sn−Cu層が厚くなりすぎると気密性が低下する場合があり、前記Sn−Cu層の厚さを17μm以下にすることにより、好適な気密性を確保することができる。また前記Sn−Cu層は延性を有するために17μm以上の厚さになるとキャップを圧入した際にキャップの開口部で前記Sn−Cu層の一部が削り取られ、切削くずが生じることがある。このような場合、切削くずがベースのリード端子を短絡させる等の問題が生じる可能性があった。

【0014】

またSnフラッシュメッキ層は圧入をスムーズに行うとともに、実装基板との導電接合性の向上に寄与する。Snフラッシュメッキ層の厚さが0.2μm以上とすることにより、Snの軟質性が十分に発揮され、キャップのベースへの圧入をスムーズに行うことができ、またリード端子部分において鉛フリーハンダが効率的に濡れ、実装基板との導電接合性が良好になる。

【0015】

Snフラッシュメッキ層の厚さを1.0μm以下とすることにより、ベースのシェル部分のSnフラッシュメッキ層が厚くなりすぎないため、耐熱性を低下させることがない。

【0016】

また上記各構成において、前記Sn−Cu層におけるCuの比率を2〜13重量%としてもよい。Cuの割合が2重量%未満になると、Snの融点が支配的になり、Sn−Cu層の融点が低下する。これにより実用的な耐熱性を得ることが困難となり、気密性が低下する。Cuの割合が13%を越えると、Sn−Cu層の軟質性が著しく低下し、圧入時の気密性が低下する。このようにSn−Cu層においてCuの割合を2〜13%とすることにより、実用的な金属層の耐熱性および圧入時の耐熱性を得ることができ、耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースを得ることができる。なお、耐熱面の安定性を考慮すると、Sn−Cu層におけるCuの割合が7〜13%がより好ましい。

【0017】

さらに上記各構成の電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを前記ベースに圧入したことを特徴とする圧電振動子であってもよい。

【0018】

上記構成によれば、耐熱性および実装基板との導電接合性に優れた鉛フリー対応した電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを圧入した構成であるので、耐熱性および実装基板との導電接合性に優れた、鉛フリー対応の圧電振動子を得ることができる。

【発明の効果】

【0019】

本発明によれば、耐熱性および実装基板との導電接合性に優れた、鉛フリーに対応した電子部品用ベースおよび圧電振動子を得ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明による第1の実施形態を示すキャップ圧入前の圧電振動子の内部構成を示す断面図

【図2】電子部品用ベースの詳細断面図

【図3】キャップを圧入した状態の圧電振動子の内部構成を示す断面図

【発明を実施するための形態】

【0021】

以下、本発明による好ましい実施の形態について音叉型水晶振動子を例にとり、図面に基づいて説明する。図1は音叉型水晶振動子の圧入前の内部構造を示す図であり、図2は図1のベース部分の部分拡大図である。また図3はベースにキャップを圧入した状態の水晶振動子の内部構造を示す図である。

【0022】

電子部品用のベース1は、金属製のシェル10と、当該シェル内に充填された絶縁ガラス13(絶縁材)と、当該絶縁ガラス13に貫通固定されたリード端子11、12とからなる。シェル10は例えば42アロイを基体としており、上下に貫通した円筒形状を有している。なお、このシェルの材料は42アロイ以外に、コバールあるいは鉄ニッケル系合金を用いてもよい。

【0023】

リード端子11,12は例えばコバールを基体111,121として用い、線状に加工されている。これらリード端子は前記シェル10内に所定の間隔をもって貫通配置されている。シェル内に充填された絶縁ガラス13は例えばホウケイ酸ガラスからなり、前記シェル10とリード端子11,12とを各々電気的に独立させた状態で固定されている。

【0024】

図2に示すように、ベースのシェル10およびリード端子11,12の表面には次の金属膜が形成される。シェルの基体表面およびリード端子の基体表面には、それぞれCu層からなる下地金属層102が形成され、その上面にはSn−Cu層103が形成されている。前記Cu層は例えば3μmの厚さで形成され、前記Sn−Cu層103は10μmの厚さで形成される。これら層厚は一例であり、実施形態により適宜調整変更すればよい。なお前記Cu層の厚さは2〜5μmの範囲であれば好ましく、また前記Sn−Cu層の厚さは7〜17μmの範囲であれば好ましい。

【0025】

なお、下地金属層としてNi層を用いてもよい。この場合、意図しない金属成長のウィスカーを抑制できる。

【0026】

前記Sn−Cu層103の表面にはSnフラッシュメッキ層104が形成されている。当該Snフラッシュメッキ層の厚さは0.5μmで形成している。Snフラッシュメッキは下層のSn−Cu層103に対してなじみ易く、良好な成膜が得られ極薄の膜形成でもSnの軟質性を得ることができる。なお、Snフラッシュメッキ層の厚さは0.2〜1.0μmの厚さであれば好ましい。また当該Snフラッシュメッキ層に代えて、Sn薄膜層を真空蒸着法やスパッタリングまたはディップ法により形成してもよい。この場合のSn薄膜層は前記Sn−Cu層より格段に薄い0.1μmから1.0μm程度の厚さで形成すればよい。

【0027】

このような電子部品用ベース1のリード端子のインナー側11a,12aには電子素子である音叉型水晶振動子片2が電気的機械的に接合される。音叉型水晶振動片2は平行して伸びる1組の振動腕21,22とこれら振動腕を結合する基部23が形成され、その表面には図示していないが音叉屈曲振動を行わしめるよう1組の励振電極が形成されている。これら励振電極各々は音叉基部23領域に引出されている。当該音叉基部に形成された電極とリード端子のインナー側11a,12aとが低融点金属を用いたろう付け等により導電接合される。

【0028】

キャップ3は洋白(Cu−Ni−Zn系合金)からなり、有底の円筒状を有している。キャップの外周および内周面にはニッケル層31が6μmの厚さでメッキ等の手段により形成されている。なお、当該ニッケル層31の厚さはが3〜9μmの厚さで形成してもよい。

【0029】

キャップの内径は前記ベースのシェル部分の外形よりも若干小さく設計されており、例えば2〜5%小さな内径に設定されている。図3に示すように、このようなキャップを真空雰囲気中で前記電子素子である音叉型水晶振動子片を被覆し、キャップ開口部をベースに圧入することにより、ベースとキャップが強く密着し、キャップ内部が真空状態に保たれた気密封止を行うことができる。なお、真空雰囲気に代えて不活性ガス雰囲気で気密封止を行うことにより、キャップ内部を不活性ガス雰囲気としてもよい。

【0030】

次に電子部品用のベース製造方法について説明する。

シェルの基体101にペレット状の絶縁ガラス13を配置し、絶縁ガラス13にリード端子の基体を貫通させる。具体的にはペレット状の絶縁ガラスには2つの貫通孔が予め設けられており、これら貫通孔それぞれに各リード端子を貫通配置させる。この状態でガラス焼成技術により各構成要素が一体的に焼成成形される。

【0031】

この一体成形されたベースを酸洗浄等により金属表面の洗浄や浸炭部分の除去を行い、その後、金属膜が形成される。具体的には、シェル基体およびリード端子基体の各表面には、Cu層の下地層101が3μmの厚さで形成され、その上面にはSn−Cu層102が10μmの厚さで形成される。これら各金属膜形成はバレルメッキ法を用いるとよい。バレルメッキは被膜形成対象物を投入したバレルをメッキ浴に浸漬し、バレルを回転させることにより電解メッキを効率的に行うことができる。またバレルメッキ法はバッチ処理が可能であることから、量産性にも優れている。このようなメッキ処理により、ベースのシェルおよびリード端子表面に前記各金属層が形成される。

【0032】

その後、前記Sn−Cu層の表面にSnフラッシュメッキ層を形成する。Snフラッシュメッキ層はSnメッキ浴に3〜10分程度浸漬し、電解メッキを行うことにより得られる。このようにメッキ法を用いることにより、成膜を一括で処理することができ、生産性を向上させることができる。以上により電子部品用のベースを得ることができる。

【0033】

次に本発明品および従来相当品について、耐熱性と実装基板への導電接合性について比較確認を行った。具体的には上記発明の実施の形態および図1、図2に示すような構成で、各々メッキ処理したベースに水晶振動素子(電子素子)を搭載し、キャップにて気密封止(圧入)した水晶振動子を用いた。また各構成部分の具体的寸法は、キャップの基体内径が1.6mm程度、ベースの基体外径が1.71mm程度、ベース高さが1.0mm程度(リード部分を除く)である。このような水晶振動子について下記のとおり金属膜を異ならせた構成毎にサンプルを10個用意し、耐熱性試験、導電接合性試験(ハンダ濡れ性試験)を行った。

【0034】

耐熱性は260℃ピークのリフローを行った際の、ベースとキャップの圧入部分(図3のAにて図示)について目視で溶融していないか確認をした。溶融の認められないものを良品(◎)、サンプルの中にはバラツキがあり一部溶融が認められるものの、実用上問題がないものを実用良品(○)、溶融が認められ、実用に供することができないものがほとんどである場合を不良品(×)とした。

【0035】

導電接合性試験(ハンダ濡れ性試験)は、水晶振動子のリード端子を実装基板に鉛フリーハンダ(Sn−Ag―Cu系ハンダ)により接合した場合のハンダ濡れ性について、目視で確認をした。濡れ性が良好で実用に供することができるものを良品(◎)、サンプルの中にはバラツキがあり濡れ性が一部が良好でないが、実用上問題がないものを実用良品(○)、濡れ性が良好でなく、実用に供することができないものがほとんどである場合を不良品(×)とした。

【0036】

試験結果を次の表1に示す。なお、厚さの単位はμmである。

【0037】

【表1】

【0038】

サンプルAは従来相当品であり、シェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にSn―Cu層を厚さ10μmで形成したものである。

【0039】

サンプルBはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ6μm、さらにその表面に厚さ0.1μmのSnフラッシュメッキ層形成したものである。

【0040】

サンプルCはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ7μm、さらにその表面に厚さ0.1μmのSnフラッシュメッキ層形成したものである。

【0041】

サンプルDはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ7μm、さらにその表面に厚さ0.2μmのSnフラッシュメッキ層形成したものである。

【0042】

サンプルEはシェルに下地金属層となるCu層を厚さ5μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ7μm、さらにその表面に厚さ0.5μmのSnフラッシュメッキ層形成したものである。

【0043】

サンプルFはシェルに下地金属層となるCu層を厚さ5μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ7μm、さらにその表面に厚さ1.0μmのSnフラッシュメッキ層形成したものである。

【0044】

サンプルGはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ7μm、さらにその表面に厚さ1.2μmのSnフラッシュメッキ層形成したものである。

【0045】

サンプルHはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ10μm、さらにその表面に厚さ0.1μmのSnフラッシュメッキ層形成したものである。

【0046】

サンプルIはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ10μm、さらにその表面に厚さ0.2μmのSnフラッシュメッキ層形成したものである。

【0047】

サンプルJはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ10μm、さらにその表面に厚さ0.5μmのSnフラッシュメッキ層形成したものである。

【0048】

サンプルKはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ10μm、さらにその表面に厚さ1.0μmのSnフラッシュメッキ層形成したものである。

【0049】

サンプルLはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が8%のSn―Cu層を厚さ15μm、さらにその表面に厚さ0.5μmのSnフラッシュメッキ層形成したものである。

【0050】

サンプルMはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が8%のSn―Cu層を厚さ15μm、さらにその表面に厚さ1.2μmのSnフラッシュメッキ層形成したものである。

【0051】

サンプルNはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ17μm、さらにその表面に厚さ0.1μmのSnフラッシュメッキ層形成したものである。

【0052】

サンプルOはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ17μm、さらにその表面に厚さ0.2μmのSnフラッシュメッキ層形成したものである。

【0053】

サンプルPはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ17μm、さらにその表面に厚さ1.0μmのSnフラッシュメッキ層形成したものである。

【0054】

サンプルQはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ17μm、さらにその表面に厚さ1.2μmのSnフラッシュメッキ層形成したものである。

【0055】

サンプルRはシェルに下地金属層となるCu層を厚さ3μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ18μm、さらにその表面に厚さ0.2μmのSnフラッシュメッキ層形成したものである。

【0056】

サンプルSはシェルに下地金属層となるCu層を厚さ5μmで形成し、その表面にCuの重量%が2%のSn―Cu層を厚さ20μm、さらにその表面に厚さ0.5μmのSnフラッシュメッキ層形成したものである。

【0057】

上記実験結果において、従来品1は耐熱性については良好であるが、導電接合性に劣る結果となった。また圧入時のバラツキが大きく、一部気密性の良好でないサンプルも存在した。

【0058】

これに対してサンプルB〜Rにおいては、Snフラッシュメッキ層が0.1μmのものについては導電接合性が劣っているが、0.2μm以上形成していれば導電接合性が良好となっている。またSnフラッシュメッキ層が1.2μm以上のものについては、耐熱性が低下する。なおメッキ厚が厚くなれば、メッキのクラックが発生しやすくなり、また圧入時にメッキが削り取られる可能性も高くなり、好ましくない。

【0059】

またサンプルLとMについてはSn―Cu層におけるCuの割合を8重量%としているが、耐熱性と導電接合性における特性は、Cuの割合が2重量%の場合と同様の傾向を示していることも確認できた。

【0060】

なお、サンプルRの検証結果から、Sn―Cu層が厚くなりすぎると耐熱性が低下する傾向があり、サンプルSでは各金属層の合計厚さが厚くなりすぎ、圧入による気密封止ができないものが多く、データ取得できていない。

【0061】

上記検証結果によれば、Snフラッシュメッキ層が0.2〜1.0μmの厚さで形成することにより導電接合性が良好である。またSn―Cu層が7〜17μmの厚さで形成することにより、気密性、耐熱性が安定的に得られるとともに、Sn―Cu層が圧入時に削り取られることによる短絡の問題も抑制できる。

【0062】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0063】

電子部品用ベースおよび水晶振動子等の圧電振動デバイスの量産に適用できる。

【符号の説明】

【0064】

1 ベース

2 水晶振動片

3 キャップ

102 Cu層

103 Sn―Cu層

104 Snフラッシュメッキ層

【特許請求の範囲】

【請求項1】

シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースであって、

前記シェルおよび前記リード端子の外表面にCuまたはNi層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層の表面にSnフラッシュメッキ層が形成されていることを特徴とする電子部品用ベース。

【請求項2】

前記Sn−Cu層の厚さが7〜17μm、Snフラッシュメッキ層の厚さが0.2〜1.0μmであることを特徴とする請求項1記載の電子部品用ベース。

【請求項3】

請求項1または2に記載の電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを前記ベースに圧入したことを特徴とする圧電振動子。

【請求項1】

シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースであって、

前記シェルおよび前記リード端子の外表面にCuまたはNi層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層の表面にSnフラッシュメッキ層が形成されていることを特徴とする電子部品用ベース。

【請求項2】

前記Sn−Cu層の厚さが7〜17μm、Snフラッシュメッキ層の厚さが0.2〜1.0μmであることを特徴とする請求項1記載の電子部品用ベース。

【請求項3】

請求項1または2に記載の電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを前記ベースに圧入したことを特徴とする圧電振動子。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−49845(P2012−49845A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−190327(P2010−190327)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

[ Back to top ]