電子部品用ベースおよび電子部品用ベースの製造方法および当該電子部品用ベースを用いた圧電振動子

【課題】 耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースおよび圧電振動子を提供する。

【解決手段】

電子部品用のベース1は、金属製のシェル10と、当該シェル内に充填された絶縁ガラス13と、当該絶縁ガラス13に貫通固定されたリード端子11、12とからなる。シェルの基体表面およびリード端子の基体表面には、それぞれCu層からなる下地金属層102が形成され、その上面にはSn−Cu層103が形成されている。Sn−Cu層103はCu6Sn5領域103aとSn領域103bを有している。このような電子部品用ベース1のリード端子のインナー側11a,12aには電子素子である音叉型水晶振動子片2が電気的機械的に接合され、ベースに対してキャップを圧入して気密封止する。

【解決手段】

電子部品用のベース1は、金属製のシェル10と、当該シェル内に充填された絶縁ガラス13と、当該絶縁ガラス13に貫通固定されたリード端子11、12とからなる。シェルの基体表面およびリード端子の基体表面には、それぞれCu層からなる下地金属層102が形成され、その上面にはSn−Cu層103が形成されている。Sn−Cu層103はCu6Sn5領域103aとSn領域103bを有している。このような電子部品用ベース1のリード端子のインナー側11a,12aには電子素子である音叉型水晶振動子片2が電気的機械的に接合され、ベースに対してキャップを圧入して気密封止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品用ベースに関するものであり、特に鉛フリー(無鉛化)に対応した電子部品用ベースおよび電子部品用ベースの製造方法および当該電子部品用ベースを用いた圧電振動子に関するものである。

【背景技術】

【0002】

電子部品用のベースとして、金属製のシェルに絶縁ガラスが充填され、当該絶縁ガラスにリード端子が貫通固定されたベースをあげることができる。このような電子部品用ベースはシリンダー型の水晶振動子に用いられ、ベース上面に水晶振動片を取着し、キャップをベースに圧入することにより、水晶振動片等を気密封止する構成である。

【0003】

ところで、近年の電子部品の鉛フリー要請により、上述のベースにおいても鉛フリー製品が求められている。このような要請に対応して、例えば特開2003-142614号に示すような構成が検討されていた。

【先行技術文献】

【特許文献】

【0004】

特開2003-142614号

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1は電子部品用ベースに形成する鉛フリー構成として、シェルにCuまたはNiの下地金属層を形成し、その上面にSnCu層が形成された構成であるが、キャップを圧入した際、所望の気密性が得られない場合があった。これはSnCu層の軟質性が十分ではなく、圧入がスムーズに行われない場合があるためと考えられる。

【0006】

本発明は上記問題点を解決するためになされたもので、耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースおよび圧電振動子を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するためになされたもので、請求項1に示すように、シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースであって、

前記シェルの外表面にCu層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層は、Cu6Sn5(金属間化合物)領域とSn領域を有するとともに、当該Sn領域はCu6Sn5領域よりも表面側に偏在していることを特徴としている。

【0008】

上記偏在は全体としてSn領域がCu6Sn5領域の表面に存在する構成であればよく、Sn領域とCu6Sn5領域が混在するような領域が存在していてもよい。また上記構成以外の金属間化合物、例えばCu層上にCu3Sn等が存在してもよい。さらに、Sn―Cu層上にSn層を新たに成膜形成してもよい。

【0009】

上記構成によれば、前記シェルの外表面にCu層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層は、Cu6Sn5領域とSn領域を有するとともに、当該Sn領域はCu6Sn5領域の表面に偏在している構成であるので、ベースの表面に鉛フリー材料による耐熱性を有する金属層を形成することができ、環境負荷物質を用いない構成を実現できる。また、表面に偏在したSn領域により、ベースの最表面に比較的軟質な金属を配する構成とすることができ、これにより圧入による気密封止において、気密性を向上させることができる。

【0010】

また請求項2に示すように、上記構成において、Cuの割合が2〜13%であることを特徴とする構成であってもよい。

【0011】

Cuの割合が2%未満になると、Snの融点が支配的になり、Sn−Cu層の融点が低下する。これにより実用的な耐熱性を得ることが困難となり、気密性が低下する。Cuの割合が13%を越えると、Sn−Cu層の軟質性が著しく低下し、圧入時の気密性が低下する。なお、耐熱性の安定性を考慮すると、Sn−Cu層におけるCuの割合が7〜13%がより好ましい。

【0012】

請求項2によれば、Sn−Cu層においてCuの割合を2〜13%とした構成であるので、実用的な金属層の耐熱性および圧入時の耐熱性を得ることができ、耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースを得ることができる。

【0013】

また請求項3に示すように、上記構成の電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを圧入したことを特徴とする圧電振動子であってもよい。

【0014】

請求項3によれば、耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを圧入した構成であるので、耐熱性および気密性に優れた、鉛フリー対応の圧電振動子を得ることができる。

【0015】

また請求項4に示すように、シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースの製造方法であって、

前記シェルの表面にCu層を形成する工程と、前記シェルの表面にSn−Cu層を形成する工程とを有し、前記各層形成後加熱処理を行い、前記Cu層上にCu6Sn5領域とSn領域を形成する工程からなる電子部品用ベースの製造方法であってもよい。

【0016】

請求項4によれば、前記シェルの表面にCu層を形成する工程と、前記シェルの表面にSn−Cu層を形成する工程とを有し、前記各層形成後加熱処理を行い、前記Cu層上にCu6Sn5領域とSn領域を形成する工程を有するので、Sn−Cu層に対して、効率的にCu6Sn5領域とSn領域を形成することができ、耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースを得ることができる。

【発明の効果】

【0017】

本発明によれば、耐熱性および気密性に優れた、鉛フリーに対応した電子部品用ベースおよび圧電振動子を得ることができる。

【図面の簡単な説明】

【0018】

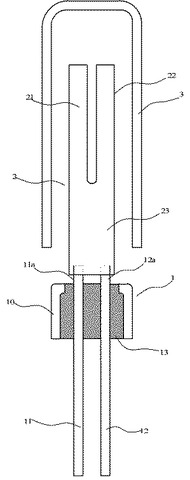

【図1】本発明による第1の実施形態を示す圧電振動子の内部構成を示す断面図

【図2】電子部品用ベースの詳細断面図

【図3】Sn−Cu層におけるSn領域の偏在を示す拡大断面写真。

【図4】Sn−Cu層におけるSn領域の偏在を示す拡大断面写真。

【発明を実施するための形態】

【0019】

以下、本発明による好ましい実施の形態について音叉型水晶振動子を例にとり、図面に基づいて説明する。図1は音叉型水晶振動子の内部構造を示す図であり、図2は図1のベース部分の部分拡大図である。また図3および図4はシェル表面に形成した金属層を示す拡大断面写真である。

【0020】

電子部品用のベース1は、金属製のシェル10と、当該シェル内に充填された絶縁ガラス13と、当該絶縁ガラス13に貫通固定されたリード端子11、12とからなる。シェル10は例えば42アロイを基体としており、上下に貫通した円筒形状を有している。なお、このシェルの材料は42アロイ以外に、コバールあるいは鉄ニッケル系合金を用いてもよい。

【0021】

リード端子11,12は例えばコバールを基体121とし、線状に加工されている。これらリード端子は前記シェル10内に所定の間隔をもって貫通配置されている。シェル内に充填された絶縁ガラス13は例えばホウケイ酸ガラスからなり、前記シェル10とリード端子11,12とを各々電気的に独立させた状態で固定されている。

【0022】

ベースのシェル10およびリード端子11,12の表面には次の金属膜が形成される。シェルの基体表面およびリード端子の基体表面には、それぞれCu層からなる下地金属層102が形成され、その上面にはSn−Cu層103が形成されている。上記Cu層は例えば2〜5μmの厚さで形成され、上記Sn−Cu層102は9〜15μmの厚さで形成される。これら層厚は一例であり、実施形態により適宜調整変更すればよい。なお、下地金属層としてNi層を用いてもよい。

【0023】

図3または図4に示すように、Sn−Cu層103はCu6Sn5領域103aとSn領域103bを有するとともに、当該Sn領域103bはCu6Sn5領域103aの表面に偏在している構成となっている。なお、図3と図4は図2のA部の拡大断面写真である。

【0024】

図3においては全体としてSn領域103bがCu6Sn5領域103aの表面に偏在しているが、Sn領域103bがCu6Sn5領域103aが混在するような領域が存在している状態を示している。このような構成により、Sn−Cu層により鉛フリー(無鉛)対応ができ、また耐熱性を確保するという本発明の効果を得ることができる。

【0025】

図4においては下地金属層のCu層102上に凸構成が複数並ぶCu6Sn5領域103aが配され、その凸構成の表面にSn領域103bが配された構成となっている。このような構成においてもSn−Cu層により鉛フリー(無鉛)対応ができ、また耐熱性を確保するという本発明の効果を得ることができる。

【0026】

このような電子部品用ベース1のリード端子のインナー側11a,12aには電子素子である音叉型水晶振動子片2が電気的機械的に接合される。音叉型水晶振動片2は平行して伸びる1組の振動腕21,22とこれら振動腕を結合する基部23が形成され、その表面には図示していないが音叉屈曲振動を行わしめるよう1組の励振電極が形成されている。これら励振電極各々は音叉基部23領域に引出されている。当該音叉基部に形成された電極とリード端子のインナー側11a,12aとが低融点金属を用いたろう付け等により導電接合される。

【0027】

キャップ3は洋白(Cu−Ni−Zn系合金)からなり、有底の円筒状を有している。キャップの外周および内周面にはニッケル層31が3〜9μmの厚さでメッキ等の手段により形成されている。

【0028】

キャップの内径は前記ベースのシェル部分よりも若干小さく設計されており、例えば2〜5%小さな内径に設定されている。このようなキャップを真空雰囲気中で前記電子素子である音叉型水晶振動子片を被覆し、キャップ開口部をベースに圧入することにより、ベースとキャップが強く密着しキャップ内部が真空状態に保たれた気密封止を行うことができる。なお、真空雰囲気に代えて不活性ガス雰囲気で気密封止を行うことにより、キャップ内部を不活性ガス雰囲気としてもよい。

【0029】

次に電子部品用のベース製造方法について説明する。

シェルの基体101にペレット状の絶縁ガラス13を配置し、絶縁ガラス13にリード端子の基体を貫通させる。ペレット状の絶縁ガラスには2つの貫通孔が予め設けられており、これら貫通孔それぞれに各リード端子を貫通配置させる。この状態でガラス焼成技術により各構成要素が一体的に成形される。

【0030】

この一体成形されたベースを酸洗浄等により金属表面の洗浄や浸炭部分の除去を行い、金属被膜が形成される。具体的には、シェル基体およびリード端子基体の各表面には、Cu層の下地層101が2〜5μmの厚さで形成され、その上面にはSn−Cu層102が9〜15μmの厚さで形成される。これら各金属被膜形成はバレルメッキを用いるとよい。バレルメッキは被膜形成対象物を投入したバレルをメッキ浴に浸漬し、バレルを回転させることにより電解メッキを効率的に行うことができ、またバッチ処理が可能であることから、量産性にも優れている。このようなメッキ処理により、ベースのシェルおよびリード端子表面に上記各金属層が形成される。

【0031】

その後、前記Sn−Cu層について、Cu6Sn5領域とSn領域を形成する。例えば、上記各層形成後加熱処理を行う。具体的には200度の温度で8時間の加熱処理を行う。当該加熱処理はSn―Cu層の融点より低い温度で行っている。このような処理により、前記Cu層上にCu6Sn5領域とSn領域を形成することができる。具体的には図3の拡大断面写真に示すようなCu6Sn5領域およびSn領域の分布を持った構成であり、Cu6Sn5領域が形成され、Sn領域は全体として表面側に偏在した構成となる。

【0032】

なお、上記加熱処理は一例であり、上記処理に加えて250度の加熱を1〜2分程度の短時間加熱を行ってもよい。図4はこのような熱処理を行った後の拡大断面写真であり、Cu6Sn5領域とSn領域がさらに領域分けされた状態となっている。これら加熱温度、加熱時間等の諸条件はベースサイズあるいは金属膜厚等によって適宜設定すればよい。

【0033】

次に本発明品について、耐熱性および気密性について比較確認を行った。具体的には図1に示すような、各々メッキ処理したベースに水晶振動素子(電子素子)を搭載し、キャップにて気密封止(圧入)した水晶振動子を下記の構成毎にサンプル50個用意し、耐熱性及び気密性試験を行った。

【0034】

耐熱性は260℃ピークのリフローを行った際の、ベースとキャップの圧入部分について目視で溶融していないか確認をした。溶融の認められないものを良品(◎)、バラツキがあり一部溶融が認められるものの、実用上問題がないものを実用良品(○)、溶融が認められるものを不良品(×)とした。

【0035】

気密性はヘリウムリーク試験により確認した。すなわち、図1に示すように、各々メッキ処理したベースに音叉型水晶振動片(電子素子)を搭載し、キャップにて気密封止(圧入)した音叉型水晶振動子をヘリウムリーク試験により気密性能を確認した。試験前後で特性変化(周波数変化、CI値変化等)が所定基準内のものを良品(◎)、平均的には所定基準内であり、実用上問題がないがバラツキがあるものを実用良品(○)、所定基準外のものを不良品(×)とした。

【0036】

試験結果を次の表1に示す。

【0037】

【表1】

【0038】

従来品はシェルに下地金属層となるCu層を3μm形成し、その表面にSn層を8μm形成したものである。

【0039】

本発明品1はシェルに下地金属層となるCu層を3μm形成し、その表面にCuの重量%が2%のSn―Cu層を8μm形成したものである。

【0040】

本発明品2はシェルに下地金属層となるCu層を5μm形成し、その表面にCuの重量%が5%のSn―Cu層を10μm形成したものである。

【0041】

本発明品3はシェルに下地金属層となるCu層を5μm形成し、その表面にCuの重量%が7%のSn―Cu層を8μm形成したものである。

【0042】

本発明品4はシェルに下地金属層となるCu層を3μm形成し、その表面にCuの重量%が10%のSn―Cu層を10μm形成したものである。

【0043】

本発明品5はシェルに下地金属層となるCu層を3μm形成し、その表面にCuの重量%が13%のSn―Cu層を8μm形成したものである。

【0044】

比較品1はシェルに下地金属層となるCu層を3μm形成し、その表面にCuの重量%が15%のSn―Cu層を8μm形成したものである。

【0045】

なお、上記いずれの金属膜もベースのシェルおよびリード端子に形成しており、上記各比較品のキャップにはニッケルメッキのみが6μm形成されている。

【0046】

上記実験結果において、従来品1は圧入時点での気密性は良好であるが、高温環境下でSn層が溶融し、その結果気密性も低下した。また比較品1においては耐熱性は良好であったが、圧入時の気密性が悪く、実用上問題があった。

【0047】

これに対して本発明品1はCuの比率が小さいことからSn−Cu層の溶融が一部認められるが、実用上問題なく気密性も保たれていた。本発明品2〜5は耐熱性、気密性とも良好であった。

【0048】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0049】

電子部品用ベースおよび水晶振動子等の圧電振動デバイスの量産に適用できる。

【符号の説明】

【0050】

1 ベース

2 水晶振動片

3 キャップ

102 Cu層

103 Sn―Cu層

103a Cu6Sn5領域

103b Sn領域

【技術分野】

【0001】

本発明は、電子部品用ベースに関するものであり、特に鉛フリー(無鉛化)に対応した電子部品用ベースおよび電子部品用ベースの製造方法および当該電子部品用ベースを用いた圧電振動子に関するものである。

【背景技術】

【0002】

電子部品用のベースとして、金属製のシェルに絶縁ガラスが充填され、当該絶縁ガラスにリード端子が貫通固定されたベースをあげることができる。このような電子部品用ベースはシリンダー型の水晶振動子に用いられ、ベース上面に水晶振動片を取着し、キャップをベースに圧入することにより、水晶振動片等を気密封止する構成である。

【0003】

ところで、近年の電子部品の鉛フリー要請により、上述のベースにおいても鉛フリー製品が求められている。このような要請に対応して、例えば特開2003-142614号に示すような構成が検討されていた。

【先行技術文献】

【特許文献】

【0004】

特開2003-142614号

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1は電子部品用ベースに形成する鉛フリー構成として、シェルにCuまたはNiの下地金属層を形成し、その上面にSnCu層が形成された構成であるが、キャップを圧入した際、所望の気密性が得られない場合があった。これはSnCu層の軟質性が十分ではなく、圧入がスムーズに行われない場合があるためと考えられる。

【0006】

本発明は上記問題点を解決するためになされたもので、耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースおよび圧電振動子を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するためになされたもので、請求項1に示すように、シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースであって、

前記シェルの外表面にCu層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層は、Cu6Sn5(金属間化合物)領域とSn領域を有するとともに、当該Sn領域はCu6Sn5領域よりも表面側に偏在していることを特徴としている。

【0008】

上記偏在は全体としてSn領域がCu6Sn5領域の表面に存在する構成であればよく、Sn領域とCu6Sn5領域が混在するような領域が存在していてもよい。また上記構成以外の金属間化合物、例えばCu層上にCu3Sn等が存在してもよい。さらに、Sn―Cu層上にSn層を新たに成膜形成してもよい。

【0009】

上記構成によれば、前記シェルの外表面にCu層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層は、Cu6Sn5領域とSn領域を有するとともに、当該Sn領域はCu6Sn5領域の表面に偏在している構成であるので、ベースの表面に鉛フリー材料による耐熱性を有する金属層を形成することができ、環境負荷物質を用いない構成を実現できる。また、表面に偏在したSn領域により、ベースの最表面に比較的軟質な金属を配する構成とすることができ、これにより圧入による気密封止において、気密性を向上させることができる。

【0010】

また請求項2に示すように、上記構成において、Cuの割合が2〜13%であることを特徴とする構成であってもよい。

【0011】

Cuの割合が2%未満になると、Snの融点が支配的になり、Sn−Cu層の融点が低下する。これにより実用的な耐熱性を得ることが困難となり、気密性が低下する。Cuの割合が13%を越えると、Sn−Cu層の軟質性が著しく低下し、圧入時の気密性が低下する。なお、耐熱性の安定性を考慮すると、Sn−Cu層におけるCuの割合が7〜13%がより好ましい。

【0012】

請求項2によれば、Sn−Cu層においてCuの割合を2〜13%とした構成であるので、実用的な金属層の耐熱性および圧入時の耐熱性を得ることができ、耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースを得ることができる。

【0013】

また請求項3に示すように、上記構成の電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを圧入したことを特徴とする圧電振動子であってもよい。

【0014】

請求項3によれば、耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを圧入した構成であるので、耐熱性および気密性に優れた、鉛フリー対応の圧電振動子を得ることができる。

【0015】

また請求項4に示すように、シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースの製造方法であって、

前記シェルの表面にCu層を形成する工程と、前記シェルの表面にSn−Cu層を形成する工程とを有し、前記各層形成後加熱処理を行い、前記Cu層上にCu6Sn5領域とSn領域を形成する工程からなる電子部品用ベースの製造方法であってもよい。

【0016】

請求項4によれば、前記シェルの表面にCu層を形成する工程と、前記シェルの表面にSn−Cu層を形成する工程とを有し、前記各層形成後加熱処理を行い、前記Cu層上にCu6Sn5領域とSn領域を形成する工程を有するので、Sn−Cu層に対して、効率的にCu6Sn5領域とSn領域を形成することができ、耐熱性および気密性に優れた鉛フリー対応した電子部品用ベースを得ることができる。

【発明の効果】

【0017】

本発明によれば、耐熱性および気密性に優れた、鉛フリーに対応した電子部品用ベースおよび圧電振動子を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明による第1の実施形態を示す圧電振動子の内部構成を示す断面図

【図2】電子部品用ベースの詳細断面図

【図3】Sn−Cu層におけるSn領域の偏在を示す拡大断面写真。

【図4】Sn−Cu層におけるSn領域の偏在を示す拡大断面写真。

【発明を実施するための形態】

【0019】

以下、本発明による好ましい実施の形態について音叉型水晶振動子を例にとり、図面に基づいて説明する。図1は音叉型水晶振動子の内部構造を示す図であり、図2は図1のベース部分の部分拡大図である。また図3および図4はシェル表面に形成した金属層を示す拡大断面写真である。

【0020】

電子部品用のベース1は、金属製のシェル10と、当該シェル内に充填された絶縁ガラス13と、当該絶縁ガラス13に貫通固定されたリード端子11、12とからなる。シェル10は例えば42アロイを基体としており、上下に貫通した円筒形状を有している。なお、このシェルの材料は42アロイ以外に、コバールあるいは鉄ニッケル系合金を用いてもよい。

【0021】

リード端子11,12は例えばコバールを基体121とし、線状に加工されている。これらリード端子は前記シェル10内に所定の間隔をもって貫通配置されている。シェル内に充填された絶縁ガラス13は例えばホウケイ酸ガラスからなり、前記シェル10とリード端子11,12とを各々電気的に独立させた状態で固定されている。

【0022】

ベースのシェル10およびリード端子11,12の表面には次の金属膜が形成される。シェルの基体表面およびリード端子の基体表面には、それぞれCu層からなる下地金属層102が形成され、その上面にはSn−Cu層103が形成されている。上記Cu層は例えば2〜5μmの厚さで形成され、上記Sn−Cu層102は9〜15μmの厚さで形成される。これら層厚は一例であり、実施形態により適宜調整変更すればよい。なお、下地金属層としてNi層を用いてもよい。

【0023】

図3または図4に示すように、Sn−Cu層103はCu6Sn5領域103aとSn領域103bを有するとともに、当該Sn領域103bはCu6Sn5領域103aの表面に偏在している構成となっている。なお、図3と図4は図2のA部の拡大断面写真である。

【0024】

図3においては全体としてSn領域103bがCu6Sn5領域103aの表面に偏在しているが、Sn領域103bがCu6Sn5領域103aが混在するような領域が存在している状態を示している。このような構成により、Sn−Cu層により鉛フリー(無鉛)対応ができ、また耐熱性を確保するという本発明の効果を得ることができる。

【0025】

図4においては下地金属層のCu層102上に凸構成が複数並ぶCu6Sn5領域103aが配され、その凸構成の表面にSn領域103bが配された構成となっている。このような構成においてもSn−Cu層により鉛フリー(無鉛)対応ができ、また耐熱性を確保するという本発明の効果を得ることができる。

【0026】

このような電子部品用ベース1のリード端子のインナー側11a,12aには電子素子である音叉型水晶振動子片2が電気的機械的に接合される。音叉型水晶振動片2は平行して伸びる1組の振動腕21,22とこれら振動腕を結合する基部23が形成され、その表面には図示していないが音叉屈曲振動を行わしめるよう1組の励振電極が形成されている。これら励振電極各々は音叉基部23領域に引出されている。当該音叉基部に形成された電極とリード端子のインナー側11a,12aとが低融点金属を用いたろう付け等により導電接合される。

【0027】

キャップ3は洋白(Cu−Ni−Zn系合金)からなり、有底の円筒状を有している。キャップの外周および内周面にはニッケル層31が3〜9μmの厚さでメッキ等の手段により形成されている。

【0028】

キャップの内径は前記ベースのシェル部分よりも若干小さく設計されており、例えば2〜5%小さな内径に設定されている。このようなキャップを真空雰囲気中で前記電子素子である音叉型水晶振動子片を被覆し、キャップ開口部をベースに圧入することにより、ベースとキャップが強く密着しキャップ内部が真空状態に保たれた気密封止を行うことができる。なお、真空雰囲気に代えて不活性ガス雰囲気で気密封止を行うことにより、キャップ内部を不活性ガス雰囲気としてもよい。

【0029】

次に電子部品用のベース製造方法について説明する。

シェルの基体101にペレット状の絶縁ガラス13を配置し、絶縁ガラス13にリード端子の基体を貫通させる。ペレット状の絶縁ガラスには2つの貫通孔が予め設けられており、これら貫通孔それぞれに各リード端子を貫通配置させる。この状態でガラス焼成技術により各構成要素が一体的に成形される。

【0030】

この一体成形されたベースを酸洗浄等により金属表面の洗浄や浸炭部分の除去を行い、金属被膜が形成される。具体的には、シェル基体およびリード端子基体の各表面には、Cu層の下地層101が2〜5μmの厚さで形成され、その上面にはSn−Cu層102が9〜15μmの厚さで形成される。これら各金属被膜形成はバレルメッキを用いるとよい。バレルメッキは被膜形成対象物を投入したバレルをメッキ浴に浸漬し、バレルを回転させることにより電解メッキを効率的に行うことができ、またバッチ処理が可能であることから、量産性にも優れている。このようなメッキ処理により、ベースのシェルおよびリード端子表面に上記各金属層が形成される。

【0031】

その後、前記Sn−Cu層について、Cu6Sn5領域とSn領域を形成する。例えば、上記各層形成後加熱処理を行う。具体的には200度の温度で8時間の加熱処理を行う。当該加熱処理はSn―Cu層の融点より低い温度で行っている。このような処理により、前記Cu層上にCu6Sn5領域とSn領域を形成することができる。具体的には図3の拡大断面写真に示すようなCu6Sn5領域およびSn領域の分布を持った構成であり、Cu6Sn5領域が形成され、Sn領域は全体として表面側に偏在した構成となる。

【0032】

なお、上記加熱処理は一例であり、上記処理に加えて250度の加熱を1〜2分程度の短時間加熱を行ってもよい。図4はこのような熱処理を行った後の拡大断面写真であり、Cu6Sn5領域とSn領域がさらに領域分けされた状態となっている。これら加熱温度、加熱時間等の諸条件はベースサイズあるいは金属膜厚等によって適宜設定すればよい。

【0033】

次に本発明品について、耐熱性および気密性について比較確認を行った。具体的には図1に示すような、各々メッキ処理したベースに水晶振動素子(電子素子)を搭載し、キャップにて気密封止(圧入)した水晶振動子を下記の構成毎にサンプル50個用意し、耐熱性及び気密性試験を行った。

【0034】

耐熱性は260℃ピークのリフローを行った際の、ベースとキャップの圧入部分について目視で溶融していないか確認をした。溶融の認められないものを良品(◎)、バラツキがあり一部溶融が認められるものの、実用上問題がないものを実用良品(○)、溶融が認められるものを不良品(×)とした。

【0035】

気密性はヘリウムリーク試験により確認した。すなわち、図1に示すように、各々メッキ処理したベースに音叉型水晶振動片(電子素子)を搭載し、キャップにて気密封止(圧入)した音叉型水晶振動子をヘリウムリーク試験により気密性能を確認した。試験前後で特性変化(周波数変化、CI値変化等)が所定基準内のものを良品(◎)、平均的には所定基準内であり、実用上問題がないがバラツキがあるものを実用良品(○)、所定基準外のものを不良品(×)とした。

【0036】

試験結果を次の表1に示す。

【0037】

【表1】

【0038】

従来品はシェルに下地金属層となるCu層を3μm形成し、その表面にSn層を8μm形成したものである。

【0039】

本発明品1はシェルに下地金属層となるCu層を3μm形成し、その表面にCuの重量%が2%のSn―Cu層を8μm形成したものである。

【0040】

本発明品2はシェルに下地金属層となるCu層を5μm形成し、その表面にCuの重量%が5%のSn―Cu層を10μm形成したものである。

【0041】

本発明品3はシェルに下地金属層となるCu層を5μm形成し、その表面にCuの重量%が7%のSn―Cu層を8μm形成したものである。

【0042】

本発明品4はシェルに下地金属層となるCu層を3μm形成し、その表面にCuの重量%が10%のSn―Cu層を10μm形成したものである。

【0043】

本発明品5はシェルに下地金属層となるCu層を3μm形成し、その表面にCuの重量%が13%のSn―Cu層を8μm形成したものである。

【0044】

比較品1はシェルに下地金属層となるCu層を3μm形成し、その表面にCuの重量%が15%のSn―Cu層を8μm形成したものである。

【0045】

なお、上記いずれの金属膜もベースのシェルおよびリード端子に形成しており、上記各比較品のキャップにはニッケルメッキのみが6μm形成されている。

【0046】

上記実験結果において、従来品1は圧入時点での気密性は良好であるが、高温環境下でSn層が溶融し、その結果気密性も低下した。また比較品1においては耐熱性は良好であったが、圧入時の気密性が悪く、実用上問題があった。

【0047】

これに対して本発明品1はCuの比率が小さいことからSn−Cu層の溶融が一部認められるが、実用上問題なく気密性も保たれていた。本発明品2〜5は耐熱性、気密性とも良好であった。

【0048】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0049】

電子部品用ベースおよび水晶振動子等の圧電振動デバイスの量産に適用できる。

【符号の説明】

【0050】

1 ベース

2 水晶振動片

3 キャップ

102 Cu層

103 Sn―Cu層

103a Cu6Sn5領域

103b Sn領域

【特許請求の範囲】

【請求項1】

シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースであって、

前記シェルの外表面にCu層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層は、Cu6Sn5領域とSn領域を有するとともに、当該Sn領域はCu6Sn5領域よりも表面側に偏在していることを特徴とする電子部品用ベース。

【請求項2】

前記Sn−Cu層におけるCuの割合が2〜13%であることを特徴とする請求項1記載の電子部品用ベース

【請求項3】

請求項1または2記載の電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを圧入したことを特徴とする圧電振動子であってもよい。

【請求項4】

シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースの製造方法であって、

前記シェルの表面にCu層を形成する工程と、前記シェルの表面にSn−Cu層を形成する工程とを有し、前記各層形成後加熱処理を行い、前記Cu層上にCu6Sn5領域とSn領域を形成する工程からなる電子部品用ベースの製造方法。

【請求項1】

シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースであって、

前記シェルの外表面にCu層、Sn−Cu層の順で金属層が形成され、前記Sn−Cu層は、Cu6Sn5領域とSn領域を有するとともに、当該Sn領域はCu6Sn5領域よりも表面側に偏在していることを特徴とする電子部品用ベース。

【請求項2】

前記Sn−Cu層におけるCuの割合が2〜13%であることを特徴とする請求項1記載の電子部品用ベース

【請求項3】

請求項1または2記載の電子部品用ベースに圧電振動片を取り付け、前記圧電振動片を被覆するように一方が開口したキャップを圧入したことを特徴とする圧電振動子であってもよい。

【請求項4】

シェルと、シェル内に充填した絶縁材と、当該絶縁材を貫通して配置されたリード端子からなる電子部品用ベースの製造方法であって、

前記シェルの表面にCu層を形成する工程と、前記シェルの表面にSn−Cu層を形成する工程とを有し、前記各層形成後加熱処理を行い、前記Cu層上にCu6Sn5領域とSn領域を形成する工程からなる電子部品用ベースの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−44506(P2011−44506A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2009−190488(P2009−190488)

【出願日】平成21年8月19日(2009.8.19)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成21年8月19日(2009.8.19)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

[ Back to top ]