電子部品用放熱器及びその製造方法

【課題】熱膨張率の相違に起因して応力(熱応力)が発生し、異種材間の接続層など、機械強度に劣る部分にその応力が集中し、半導体モジュールが損傷するのを防止するために、熱応力の発生を抑制しつつ電子部品の熱を放熱させる。

【解決手段】電子部品用放熱器100は、冷却媒体を流通させるための気孔を有する第1のセラミックス層10と、第1のセラミックス層10に積層され、電子部品200が載置される載置面を有する第2のセラミックス層20と、を備える。

【解決手段】電子部品用放熱器100は、冷却媒体を流通させるための気孔を有する第1のセラミックス層10と、第1のセラミックス層10に積層され、電子部品200が載置される載置面を有する第2のセラミックス層20と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品の放熱に関する。

【背景技術】

【0002】

近年、低電力損失や高密度実装を可能とするSiC(炭化ケイ素)を基材とする半導体素子等の使用により半導体モジュールの発熱量が増大していることから、熱伝導性に優れた金属製の放熱器を用いた半導体モジュールの放熱が行われている。金属製の冷却器(例えば、金属板)が用いられる場合には、冷却器と半導体素子との間の絶縁性を確保するために、セラミックス等を材料とする絶縁性部材(例えば、セラミックス基板)が冷却器と半導体素子との間に介在される(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−335651号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したように、互いに異なる材料で形成された冷却器(例えば金属)と絶縁性部材(例えばセラミックス)とが接着して配置される場合、熱膨張率の相違に起因して応力(熱応力)が発生し、異種材間の接続層など、機械強度に劣る部分にその応力が集中し、半導体モジュールが損傷するおそれがあった。

【0005】

このような問題は、半導体素子に限らず、電子管といった能動部品や、抵抗器やコンデンサといった受動部品など、任意の電子部品から発せられる熱を、冷却器を用いて放熱する場合に起こり得る。しかしながら、従来は、熱応力による電子部品や放熱器の損傷を抑制可能な放熱技術に関しては、十分な工夫がなされていないのが実情であった。

【0006】

本発明は、熱応力の発生を抑制しつつ電子部品の熱を放熱させることを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0008】

[適用例1]電子部品用放熱器であって、

冷却媒体を流通させるための気孔を有する第1のセラミックス層と、

前記第1のセラミックス層に積層され、電子部品が載置される載置面を有する第2のセラミックス層と、

を備える、電子部品用放熱器。

【0009】

適用例1の電子部品用放熱器によると、第1セラミックス層10と第2のセラミックス層とは、いずれも同じ基材(セラミックス)により形成されているので、第1のセラミックス層と第2のセラミックス層との間における熱応力の発生を抑制することができる。加えて、第1のセラミックス層は、気孔を有するので、気孔に冷却媒体を流通させることにより、電子部品の熱を放熱させることができる。

【0010】

[適用例2]適用例1に記載の電子部品用放熱器において、

前記第1のセラミックス層は、さらに、前記冷却媒体を流通させる冷却媒体主流路を有する、電子部品用放熱器。

【0011】

このような構成により、冷却媒体主流路を利用して、第1のセラミックス層の気孔に冷却媒体を供給することができるので、電子部品の熱を効率的に放熱させることができる。また、冷却媒体主流路を利用して第1のセラミックス層に冷却媒体を供給するので、例えば、第1のセラミックス層の端面から冷却媒体を供給する構成に比べて、第1のセラミックス層における温度分布の発生を抑制できる。したがって、かかる温度分布に起因する第1のセラミックス層の損傷を抑制できる。

【0012】

[適用例3]適用例2に記載の電子部品用放熱器において、

前記第1のセラミックス層は、前記第2のセラミックス層と接する当接面と、前記当接面に接し、前記冷却媒体主流路における前記冷却媒体の供給口が形成された側面と、を有し、

前記冷却媒体主流路の表面積は、前記側面の表面積よりも大きい、電子部品用放熱器。

【0013】

このような構成により、冷却媒体主流路と接する気孔の合計表面積を、側面と接する気孔の合計表面積よりも大きくすることができる。したがって、第1のセラミックス層に対して側面から冷却媒体を供給する(浸透させる)構成に比べて、ほぼ一様に未加熱の冷却媒体を供給することができ、放熱性を向上させることができる。

【0014】

[適用例4]適用例1ないし適用例3のいずれかに記載の電子部品用放熱器において、

前記第2のセラミックス層は、前記冷却媒体を流通させるための気孔を有さない、電子部品用放熱器。

【0015】

このような構成により、第1のセラミック層から第2のセラミックス層に冷却媒体が導入されることを抑制できる。したがって、電子部品と冷却媒体との接触を抑制でき、電子部品の損傷や短絡を抑制できる。

【0016】

[適用例5]適用例1ないし適用例3のいずれかに記載の電子部品用放熱器において、

前記第2のセラミックス層は、前記冷却媒体を流通させるための気孔を有し、

前記第1のセラミックス層の比表面積は、前記第2のセラミックス層の比表面積に比べて大きく、

前記第1のセラミック層におけるセラミックス充填率は、前記第2のセラミックス層におけるセラミックス充填率に比べて小さい、電子部品用放熱器。

【0017】

このような構成により、第2のセラミックス層における冷却媒体の流通量を低減させることができるので、冷却媒体と電子部品との接触に起因する電子部品の損傷を抑制できる。また、第2のセラミックス等は気孔を有するので、放熱性を更に向上させることができる。

【0018】

[適用例6]適用例1ないし適用例5のいずれかに記載の電子部品用放熱器において、

前記第1のセラミックス層と前記第2のセラミックス層とは、一体成形されている、電子部品用放熱器。

【0019】

このような構成により、第1のセラミックス層と第2のセラミックス層との界面における応力の発生を抑制できる。

【0020】

[適用例7] 冷却媒体を流通させるための気孔を有する第1のセラミックス層と、前記第1のセラミックス層に積層され、電子部品が載置される載置面を有する第2のセラミックス層と、を有する電子部品用放熱器の製造方法であって、

(a)造孔用部材を含むセラミックスグリーンシート用の第1のスラリーと、前記造孔用部材を含まないセラミックスグリーンシート用の第2のスラリーと、を用意する工程と、

(b)前記第1のスラリーを用いて前記第1のセラミックス層用の第1のセラミックスグリーンシートを生成し、前記第2のスラリーを用いて前記第2のセラミックス層用の第2のセラミックスグリーンシートを生成する工程と、

(c)前記第1のセラミックスグリーンシートと前記第2のセラミックスグリーンシートとを、積層して熱圧着することにより、セラミックスグリーン積層体を生成する工程と、

(d)前記セラミックスグリーン積層体を加熱することにより、前記セラミックス積層体から前記造孔用部材を除去して前記気孔を形成する工程と、

を備える、電子部品用放熱器の製造方法。

【0021】

適用例7の製造方法によると、電子部品が載置される第2のセラミックス層と、第1セラミックス層10とを、いずれも同じ基材により形成することができるので、第1のセラミックス層と第2のセラミックス層との間における熱応力の発生を抑制することができる。加えて、第1のセラミックス層に気孔を形成することができるので、かかる気孔を利用して第1のセラミックス層に冷却媒体を供給し、電子部品の熱を放熱させることができる。加えて、気孔の形成方法として、造孔用部材を含む第1のスラリーから第1のセラミックスグリーンシートを生成し、加熱することにより造孔用部材を除去して気孔を形成する方法を採用するので、気孔を容易に形成することができる。

【0022】

なお、本発明は、種々の態様で実現することが可能であり、例えば、半導体モジュール及び半導体モジュールの製造方法等の形態で実現することができる。

【図面の簡単な説明】

【0023】

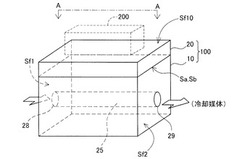

【図1】本発明の一実施例としての放熱器の概略構成を示す外観斜視図である。

【図2】図1に示す放熱器の断面を示す断面図である。

【図3】本実施例の放熱器の製造処理の手順を示すフローチャートである。

【図4】第2実施例の放熱器の断面を示す断面図である。

【図5】第3実施例の放熱器の断面を示す断面図である。

【図6】第4実施例の放熱器の断面を示す断面図である。

【発明を実施するための形態】

【0024】

A.第1実施例:

A1.装置構成:

図1は、本発明の一実施例としての放熱器の概略構成を示す外観斜視図である。図2は、図1に示す放熱器の断面を示す断面図である。放熱器100は、電子部品200と熱的に接続された場合に、電子部品200から発せられた熱を或る面で吸収して他の面から放出する。放熱器100は、第1セラミックス層10と、第2セラミックス層20とを備え、第1セラミックス層10と第2セラミックス層20とが積層された2層構造を有する。なお、図2では、第1セラミックス層10および第2セラミックス層20の積層方向に沿った断面(図1に示すA−A断面)を表わしている。

【0025】

第1セラミックス層10および第2セラミックス層20は、いずれもセラミックス材料により一体成形されている。セラミックス材料としては、例えば、酸化アルミナ(Al2O3)、窒化アルミニウム(AlN)、窒化珪素(Si3N4)などを採用し得る。なお、本実施例において、「一体成形」とは、セラミックス材料とは異なる他の材料の層が介在せずに第1セラミックス層10と第2セラミックス層20とが積層され、かつ、第1セラミックス層10および第2セラミックス層20の界面の近傍において接着剤(金属ロウ材や有機系接着剤)が含浸した領域が存在せずに第1セラミックス層10と第2セラミックス層20とが積層されていることを意味する。

【0026】

第1セラミックス層10は、電子部品200の熱を冷却媒体に放出する役割を果たす。図1に示すように、第1セラミックス層10は、直方体の外観形状を有し、内部に冷却媒体主流路25を備えている。冷却媒体主流路25は、第1セラミックス層10を貫通する円筒状の貫通孔として形成されている。冷却媒体主流路25は、第1セラミックス層10において、第1側面Sf1に冷却媒体供給口28を有し、また、第1側面Sf1と対向する第2側面Sf2に冷却媒体排出口29を有する。第1側面Sf1および第2側面Sf2は、いずれも、第1セラミックス層10において第2セラミックス層20と接する面Saに対して接している。本実施例では、冷却媒体主流路25は、面Saと平行に(すなわち、積層方向と直交する方向に沿って)配置されている。

【0027】

冷却媒体主流路25は、冷却媒体供給口28および冷却媒体排出口29において図示しない冷却媒体供給機構(例えば、管路とポンプとラジエータ等からなる機構)と接続されており、冷却媒体供給機構から冷却媒体を供給される。本実施例では、冷却媒体として純水を用いるものとするが、純水に代えて、クーラント等の液体や、空気や窒素ガス等の気体など、任意の媒体を採用することができる。

【0028】

図2に示すように、第1セラミックス層10は、多数の細孔(気孔)15を備えている。細孔15は、第1セラミックス層10の内部および表面に一様に形成されている。後述する製造方法からも理解できるように、細孔15は、セラミックス材料由来の(自然に生じた)孔ではなく、人為的に形成された孔である。細孔15の多くは、隣接する細孔15と連通している。また、冷却媒体主流路25の表面に接して配置されている細孔15は、冷却媒体主流路25と連通している。したがって、図2に示すように、冷却媒体供給口28から供給される冷却媒体は、冷却媒体主流路25の表面から細孔15を通って第1セラミックス層10の内部全体に供給される。また、第1セラミックス層10の内部に供給された冷却媒体は、第1セラミックス層10および第2セラミックス層20から熱を奪って冷却媒体主流路25に戻り、冷却媒体排出口29から排出される。

【0029】

ここで、冷却媒体主流路25の表面(冷却媒体の流通面)の面積は、第1側面Sf1の面積よりも大きく構成されている。このような構成とすることにより、冷却媒体主流路25の表面に接する細孔15の合計表面積を、第1側面Sf1に接する細孔15の合計表面積よりも大きくすることができる。したがって、第1側面Sf1全体から第1セラミックス層10の内部に冷却媒体を供給する(浸透させる)構成に比べて、より多くの冷却媒体を第1セラミックス層10に供給することができる。

【0030】

第2セラミックス層20は、電子部品200と第1セラミックス層10との間の熱伝導を実現すると共に、第1セラミックス層10内の冷却媒体が電子部品200に接触することを抑制する。図1に示すように、第2セラミックス層20は、六面体の外観形状を有している。第2セラミックス層20は、第1セラミックス層10(面Sa)と接する面Sbに対向して配置されている面Sf10において、電子部品200を実装し得る。なお、電子部品200としては、電力用半導体素子(パワーデバイス)や制御用半導体素子といった能動部品や、抵抗器やコンデンサといった受動部品など、任意の電子部品が該当する。第2セラミックス層20は、第1セラミックス層10と異なり細孔(人工的に形成された孔)を有しておらず、緻密に形成されている。換言すると、第1セラミックス層10の比表面積(冷却媒体主流路25を除く他の部分の比表面積)は、第2セラミックス層20の比表面積よりも大きく、かつ第1セラミック層10におけるセラミックス充填率が、第2セラミックス層20におけるセラミックス充填率に比べて小さく構成されている。したがって、第2セラミックス層20を第1セラミックス層10と電子部品200との間に介在させることにより、第1セラミックス層10内部に供給された冷却媒体が、電子部品200に接触することを抑制することができる。

【0031】

前述のセラミックス充填率とは、気孔を有していないセラミックス部材と比較した場合の単位体積あたりの重量比を意味する。第1セラミックス層10におけるセラミックス充填率は第2セラミックス層20におけるセラミックス充填率に比べて小さいので、放熱器100では、第1セラミックス層10の冷却媒体主流路25側から第2セラミックス層20における面Sf10(電子部品200を実装し得る面)側に向かって、セラミックス充填率が大きくなるように構成されている。なお、第1セラミックス層10および第2セラミックス層20の比表面積は、例えば、窒素ガス吸着法(BET法)により測定することができる。

【0032】

上述した第1セラミックス層10は、請求項における第1のセラミックス層に相当する。また、第2セラミックス層20は請求項における第2のセラミックス層に、面Sf10は請求項における載置面に、面Saは請求項における当接面に、第1側面Sf1は請求項における側面に、細孔15は請求項における気孔に、それぞれ相当する。

【0033】

A2.冷却器の製造方法

図3は、本実施例の放熱器の製造処理の手順を示すフローチャートである。セラミックス材料と有機バインダーと溶媒と造孔用部材とを含むスラリー(以下、「第1スラリー」と呼ぶ)と、セラミックス材料と有機バインダーと溶媒とを含み、造孔用部材を含まないスラリー(以下、「第2スラリー」と呼ぶ)とを生成する(ステップS105)。造孔用部材は、前述の細孔15を形成するための部材であり、本実施例では、炭素を材料とする粒子(カーボンボール)を採用する。後述するように、放熱器の製造過程において造孔用部材が焼失されることにより、造孔用部材の占めていた領域が細孔15として形成される。なお、第1スラリーおよび第2スラリーの製造手順としては、まず第2スラリーを生成し、次に第2スラリーを所定量ずつ二分して一方のスラリーに造孔用部材を混ぜることで、第1スラリーを生成する手順を採用することができる。

【0034】

前述のステップS105で生成された第1スラリーおよび第2スラリーを、それぞれ、ドクターブレード法によるキャスティングにて、シート状に成型し(ステップS110)、各シートを定型に打ち抜くことで、各シートから焼成前のセラミックス生シート(グリーンシート)を複数生成する(ステップS115)。なお、第1スラリーを基材として成型されたシートから生成されたグリーンシートを第1グリーンシートと呼び、第2スラリーを基材として成型されたシートから生成されたグリーンシートを第2グリーンシートと呼ぶ。各第1グリーンシートには造孔用部材が含まれており、各第2グリーンシートには造孔用部材が含まれていない。

【0035】

第1グリーンシートおよび第2グリーンシートをそれぞれ所定数だけ積層し、さらに、第1グリーンシートの積層体と第2グリーンシートの積層体とを積層し、所定の圧力を加えて熱圧着させる(ステップS120)。このとき、第1グリーンシートの積層体と第2グリーンシートの積層体との間は、グリーンシートに含まれる有機バインダーにより結着しているが、焼成により除去されシート層間は一体化するため、最終成型体においては他の部材や接着剤などが介在しない。したがって、ステップS120の処理により、第1グリーンシートの積層体と第2グリーンシートの積層体とは一体成形される。なお、後述のステップS130を経て、第1グリーンシートの積層体は前述の第1セラミックス層10に、第2グリーンシートの積層体は前述の第2セラミックス層20に、それぞれ成形される。ステップS120では、第1グリーンシートの積層体に含まれる造孔用部材が焼失される温度(例えば、500℃)よりも低い温度、かつ、グリーンシートに含まれる有機バインダーの結着力が発揮される温度(例えば、80℃)となるように、第1グリーンシートの積層体と第2グリーンシートの積層体とを加熱、圧着する。

【0036】

ステップS120により熱圧着された第1グリーンシートの積層体と第2グリーンシートの積層体とのうち、第1グリーンシートの積層体に相当する部分を、ドリルやレーザ照射等によって積層方向と直交する方向(積層面に沿った方向)に掘削することにより、冷却媒体主流路25を形成する(ステップS125)。

【0037】

冷却媒体主流路25が形成された積層体(第1グリーンシートの積層体と第2グリーンシートの積層体とが一体成形された積層体)を所定の温度で加熱することにより、放熱器100を得る(ステップS130)。具体的には、まず、比較的低温(例えば、250〜300℃)となるように加熱して有機バインダーを除去(脱脂)し、次に、中程度の温度(例えば、500〜600℃)となるように加熱して造孔用部材を除去し、最後に比較的高温(例えば、1200〜1300℃)となるように加熱して焼成させる方法を採用することができる。このステップS130を実行することにより、第1グリーンシートの積層体に相当する部分に存在していた造孔用部材が焼失され、細孔15が形成される。このとき、冷却媒体主流路25に接して配置されていた造孔用部材が焼失されることにより、冷却媒体主流路25と細孔15とが連通される。なお、かかる工程からも理解できるように、第1セラミックス層10に形成される孔のうち、造孔用部材を用いて人為的に形成される孔(細孔15)が、請求項における気孔に相当する。

【0038】

以上の構成および製造方法を有する第1実施例の放熱器100では、電子部品200が実装される第2セラミックス層20と、放熱を行う第1セラミックス層10とは、いずれも同じセラミックス材料を基材としているため、第1セラミックス層10と第2セラミックス層20との間における熱応力の発生を抑制することができる。加えて、第1セラミックス層10に冷却媒体主流路25と多数の細孔15とが形成され、冷却媒体主流路25に冷却媒体が供給され得るので、電子部品200から発せられた熱を、冷却媒体主流路25および細孔15に供給される冷却媒体に吸収させ、第1セラミックス層10の外部へと放出させることができる。したがって、電子部品200の熱を効率的に放出させることができる。

【0039】

また、冷却媒体主流路25を、第1セラミックス層10の貫通孔として形成するので、冷却媒体主流路25を容易に形成することができると共に、第1セラミックス層10の内部にほぼ一様に冷却媒体を供給することができる。したがって、第1セラミックス層10内に温度分布が生じることを抑制でき、温度分布に起因する第1セラミックス層10の損傷を抑制できる。また、冷却媒体主流路25の表面積を、第1セラミックス層10の第1側面Sf1の表面積よりも大きく構成しているので、第1側面Sf1全体から第1セラミックス層10の内部に冷却媒体を供給する(浸透させる)構成に比べて、より多くの冷却媒体を第1セラミックス層10の内部に供給することができる。

【0040】

また、第2セラミックス層20を、細孔15を有さない緻密な構造としているので、第1セラミックス層10に供給された冷却媒体が電子部品200に接触することを抑制できる。したがって、冷却媒体と電子部品200との接触に起因する電子部品200の損傷や短絡を抑制できる。

【0041】

また、第1セラミックス層10と第2セラミックス層20とを一体成形するので、第1セラミックス層10と第2セラミックス層20との間に他の部材が介在する構成に比べて、熱応力の発生を抑制できる。また、第1セラミックス層10と第2セラミックス層20とを、接着剤を用いずに熱圧着して接合しているので、第1セラミックス層10および第2セラミックス層20において接着剤が含浸した領域が存在しないようにすることができる。このようにすることで、接着剤が含浸した領域と他の領域との間において、熱膨張率の相違に起因する熱応力の発生を抑制できる。

【0042】

また、細孔15の形成方法として、造孔用部材を含むスラリーを基材として複数のグリーンシートを生成し、かかるグリーンシートの積層体から造孔用部材を焼失させて細孔を形成する方法を採用するので、細孔15を容易に形成することができる。

【0043】

B.第2実施例:

図4は、第2実施例の放熱器の断面を示す断面図である。図4では、図2と同様に、第2実施例の放熱器100aの積層方向に沿った断面を表わしている。第2実施例の放熱器100aは、第1セラミックス層10と第2セラミックス層20との間に第3セラミックス層30を備えている点において、図1,2に示す第1実施例の放熱器100と異なり、他の構成は、放熱器100と同じである。

【0044】

図4に示す第3セラミックス層30は、第1セラミックス層10と同様に、多数の細孔15を備えている。第3セラミックス層30の比表面積は、第1セラミックス層10の比表面積(冷却媒体主流路25を除く他の部分の比表面積)よりも小さく、第2セラミックス層20の比表面積よりも大きく、かつ、第3セラミックス層30における単位体積あたりの細孔15の体積は、第1セラミックス層10における冷却媒体主流路25を除く他の部分における単位体積あたりの細孔15の体積に比べて少ない。換言すると、第3セラミックス層30におけるセラミックス充填率は、第1セラミックス層10における冷却媒体主流路25を除く他の部分におけるセラミックス充填率に比べて大きく、かつ、第2セラミックス層20におけるセラミックス充填率に比べて小さい。

【0045】

このような第3セラミックス層30を有する放熱器100aは、例えば、以下のようにして製造することができる。図3に示すステップS105において、第1スラリーに比べて造孔用部材の混入量を減らして第3スラリーを生成する。ステップS110において、かかる第3スラリーを用いてシートを成型し、ステップS115において、第3セラミックス層30を形成することとなるグリーンシート(以下、「第3グリーンシート」と呼ぶ)を複数生成する。ステップS120において、所定数の第3グリーンシートを積層し、第1グリーンシートの積層体と第2グリーンシートの積層体との間に第3グリーンシートの積層体を配置して熱圧着する。その後、上述したステップS125,S130を実行することにより、放熱器100aを得ることができる。

【0046】

以上の構成を有する第2実施例の放熱器100aは、第1実施例の放熱器100と同じ効果を有する。なお、第2実施例においては、第3セラミックス層30は請求項における第1のセラミックス層に相当し、第2セラミックス層20は請求項における第2のセラミックス層に相当する。

【0047】

C.第3実施例:

図5は、第3実施例の放熱器の断面を示す断面図である。図5では、図2,4と同様に、第3実施例の放熱器100bの積層方向に沿った断面を表わしている。第3実施例の放熱器100bは、冷却媒体主流路25aの配置位置において、第1実施例の放熱器100と異なり、他の構成は、放熱器100と同じである。

【0048】

第1実施例の放熱器100では、冷却媒体主流路25は、第1セラミックス層10において第2セラミックス層20と接する面Saと平行に配置されていた。これに対して、第2実施例の放熱器100bでは、図5に示すように、冷却媒体主流路25aは、面Saと交わる方向に沿って延びて配置されている。具体的には、冷却媒体供給口28は、冷却媒体排出口29に比べて、積層方向に沿って下方(第2セラミックス層20から離れる方向)に位置している。このような構成を有する放熱器100bは、図3におけるステップS125において、第1グリーンシートの積層体に相当する部分を、積層面と交わる方向に掘削することで、製造することができる。

【0049】

以上の構成を有する第3実施例の放熱器100bは、第1実施例の放熱器100と同じ効果を有する。

【0050】

D.第4実施例:

図6は、第4実施例の放熱器の断面を示す断面図である。図6では、図2,4,5と異なり、第4実施例の放熱器100cの積層方向と直交する方向(各層の積層面と平行する方向)に沿った断面を表わしている。また、図6では、第4実施例の冷却媒体主流路25bを含む断面を表わしている。第4実施例の放熱器100cは、冷却媒体主流路25bの形状において、第1実施例の放熱器100と異なり、他の構成は、放熱器100と同じである。

【0051】

第4実施例の冷却媒体主流路25bの冷却媒体供給口28aおよび冷却媒体排出口29aは、いずれも第3側面Sf3に形成されている。第3側面Sf3は、第1側面Sf1と第2側面Sf2と面Saとに接している。図6に示すように、冷却媒体主流路25bは、第1セラミックス層10の内部で折り返す形状(U字形状)を有している。このような構成を有する放熱器100cは、図3におけるステップS125において、第1実施例のように掘削加工することに代えて、第1グリーンシートのうち、冷却媒体主流路25bが形成される位置に対応する複数のグリーンシートに、予め冷却媒体主流路25bを形成するための溝や孔を設けておき、これらのグリーンシートを積層することにより、冷却媒体主流路25bを形成することができる。

【0052】

なお、第4実施例においても、第1〜3実施例と同様に、冷却媒体主流路25bの表面(冷却媒体の流通面)の面積は、第3側面Sf3の面積よりも大きく構成されている。このような構成とする理由は、第1〜3実施例において、冷却媒体主流路25,25aの表面の面積を、第1側面Sf1の面積よりも大きく構成しているのと同じ理由である。

【0053】

以上の構成を有する第4実施例の放熱器100cは、第1実施例の放熱器100と同じ効果を有する。なお、上述した第1〜4実施例からも理解できるように、第1セラミックス層10において任意の方向に配置され、また、任意の形状を有する冷却媒体主流路を、本発明の冷却媒体主流路として採用することができる。

【0054】

E.変形例:

この発明は上記の実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

【0055】

E1.変形例1:

各実施例では、冷却媒体主流路25,25a,25bは、連続する1本の流路として形成されていたが、本発明は、これに限定されるものではない。例えば、連続する複数本の流路として形成することもできる。また、流路の途中で分岐・合流する支流路を有する1本又は複数本の流路として形成することもできる。このような構成により、放熱効率を向上させることができる。

【0056】

また、各実施例では、放熱器100,100a〜100cは、冷却媒体主流路25,25a,25bを備えていたが、冷却媒体主流路25,25a,25bを省略することもできる。このような構成においても、例えば、第1セラミックス層10の第1側面Sf1から第1セラミックス層10の内部に冷却媒体を供給する(浸透させる)ことができる。

【0057】

E2.変形例2:

各実施例では、造孔用部材として、カーボン微粒子を採用していたが、カーボン微粒子に代えて、グリーンシートの焼成温度(例えば、1200〜1300℃)よりも低い温度で除去され得る任意の部材を採用することができる。具体的には、例えば、ポリメタクリル酸メチル(PMMA)や、ブチルメタクリレート(BMA)といった、熱分解性有機高分子化合物を用いることができる。

【0058】

E3.変形例3:

各実施例では、第2セラミックス層20は、細孔15を全く備えていなかったが、これに代えて、極小数だけ細孔15を備える構成を採用することもできる。また、第2実施例では、第3スラリーへの造孔用部材の混入量を、第1スラリーへの造孔用部材の混入量よりも減らすことにより、第3セラミックス層30の比表面積を、第1セラミックス層10に比べて比表面積を小さく(セラミックス充填率を大きく)していたが、本発明は、これに限定されるものではない。例えば、平均粒子径が異なる造孔用部材の第1および第3スラリーへの混入量(重量)を調整することにより第1および第3セラミックス層の比表面積(およびセラミックス充填率)を制御することができる。

【0059】

E4.変形例4:

各実施例では、冷却媒体主流路25,25a,25bの表面(冷却媒体の流通面)の面積は、冷却媒体供給口28,28aを有する面(第1側面Sf1又は第3側面Sf3)の面積よりも大きく構成されていたが、これに代えて、冷却媒体供給口28,28aを有する面(第1側面Sf1又は第3側面Sf3)の面積以下とすることもできる。このような構成においても、冷却媒体主流路25,25a,25bを設けない構成に比べて、第1セラミックス層10における温度分布の発生を抑制でき、かかる温度分布に起因する放熱器100,100a〜100cの劣化を抑制できる。

【0060】

E5.変形例5:

各実施例では、冷却媒体主流路25を形成した(ステップS125)後に、加熱による脱脂,造孔用部材除去および焼成を行っていたが(ステップS130)、本発明は、これに限定されるものではない。例えば、ステップS120の後に、加熱による脱脂,造孔用部材除去および焼成を行い、続いて、冷却媒体主流路25を形成することもできる。

【符号の説明】

【0061】

100,100a,100b,100c…放熱器

10…第1セラミックス層

15…細孔

20…第2セラミックス層

25,25a,25b…冷却媒体主流路

28,28a…冷却媒体供給口

29,29a…冷却媒体排出口

30…第3セラミックス層

200…電子部品

Sf1…第1側面

Sf2…第2側面

Sf3…第3側面

Sf10,Sa,Sb…面

【技術分野】

【0001】

本発明は、電子部品の放熱に関する。

【背景技術】

【0002】

近年、低電力損失や高密度実装を可能とするSiC(炭化ケイ素)を基材とする半導体素子等の使用により半導体モジュールの発熱量が増大していることから、熱伝導性に優れた金属製の放熱器を用いた半導体モジュールの放熱が行われている。金属製の冷却器(例えば、金属板)が用いられる場合には、冷却器と半導体素子との間の絶縁性を確保するために、セラミックス等を材料とする絶縁性部材(例えば、セラミックス基板)が冷却器と半導体素子との間に介在される(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−335651号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したように、互いに異なる材料で形成された冷却器(例えば金属)と絶縁性部材(例えばセラミックス)とが接着して配置される場合、熱膨張率の相違に起因して応力(熱応力)が発生し、異種材間の接続層など、機械強度に劣る部分にその応力が集中し、半導体モジュールが損傷するおそれがあった。

【0005】

このような問題は、半導体素子に限らず、電子管といった能動部品や、抵抗器やコンデンサといった受動部品など、任意の電子部品から発せられる熱を、冷却器を用いて放熱する場合に起こり得る。しかしながら、従来は、熱応力による電子部品や放熱器の損傷を抑制可能な放熱技術に関しては、十分な工夫がなされていないのが実情であった。

【0006】

本発明は、熱応力の発生を抑制しつつ電子部品の熱を放熱させることを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0008】

[適用例1]電子部品用放熱器であって、

冷却媒体を流通させるための気孔を有する第1のセラミックス層と、

前記第1のセラミックス層に積層され、電子部品が載置される載置面を有する第2のセラミックス層と、

を備える、電子部品用放熱器。

【0009】

適用例1の電子部品用放熱器によると、第1セラミックス層10と第2のセラミックス層とは、いずれも同じ基材(セラミックス)により形成されているので、第1のセラミックス層と第2のセラミックス層との間における熱応力の発生を抑制することができる。加えて、第1のセラミックス層は、気孔を有するので、気孔に冷却媒体を流通させることにより、電子部品の熱を放熱させることができる。

【0010】

[適用例2]適用例1に記載の電子部品用放熱器において、

前記第1のセラミックス層は、さらに、前記冷却媒体を流通させる冷却媒体主流路を有する、電子部品用放熱器。

【0011】

このような構成により、冷却媒体主流路を利用して、第1のセラミックス層の気孔に冷却媒体を供給することができるので、電子部品の熱を効率的に放熱させることができる。また、冷却媒体主流路を利用して第1のセラミックス層に冷却媒体を供給するので、例えば、第1のセラミックス層の端面から冷却媒体を供給する構成に比べて、第1のセラミックス層における温度分布の発生を抑制できる。したがって、かかる温度分布に起因する第1のセラミックス層の損傷を抑制できる。

【0012】

[適用例3]適用例2に記載の電子部品用放熱器において、

前記第1のセラミックス層は、前記第2のセラミックス層と接する当接面と、前記当接面に接し、前記冷却媒体主流路における前記冷却媒体の供給口が形成された側面と、を有し、

前記冷却媒体主流路の表面積は、前記側面の表面積よりも大きい、電子部品用放熱器。

【0013】

このような構成により、冷却媒体主流路と接する気孔の合計表面積を、側面と接する気孔の合計表面積よりも大きくすることができる。したがって、第1のセラミックス層に対して側面から冷却媒体を供給する(浸透させる)構成に比べて、ほぼ一様に未加熱の冷却媒体を供給することができ、放熱性を向上させることができる。

【0014】

[適用例4]適用例1ないし適用例3のいずれかに記載の電子部品用放熱器において、

前記第2のセラミックス層は、前記冷却媒体を流通させるための気孔を有さない、電子部品用放熱器。

【0015】

このような構成により、第1のセラミック層から第2のセラミックス層に冷却媒体が導入されることを抑制できる。したがって、電子部品と冷却媒体との接触を抑制でき、電子部品の損傷や短絡を抑制できる。

【0016】

[適用例5]適用例1ないし適用例3のいずれかに記載の電子部品用放熱器において、

前記第2のセラミックス層は、前記冷却媒体を流通させるための気孔を有し、

前記第1のセラミックス層の比表面積は、前記第2のセラミックス層の比表面積に比べて大きく、

前記第1のセラミック層におけるセラミックス充填率は、前記第2のセラミックス層におけるセラミックス充填率に比べて小さい、電子部品用放熱器。

【0017】

このような構成により、第2のセラミックス層における冷却媒体の流通量を低減させることができるので、冷却媒体と電子部品との接触に起因する電子部品の損傷を抑制できる。また、第2のセラミックス等は気孔を有するので、放熱性を更に向上させることができる。

【0018】

[適用例6]適用例1ないし適用例5のいずれかに記載の電子部品用放熱器において、

前記第1のセラミックス層と前記第2のセラミックス層とは、一体成形されている、電子部品用放熱器。

【0019】

このような構成により、第1のセラミックス層と第2のセラミックス層との界面における応力の発生を抑制できる。

【0020】

[適用例7] 冷却媒体を流通させるための気孔を有する第1のセラミックス層と、前記第1のセラミックス層に積層され、電子部品が載置される載置面を有する第2のセラミックス層と、を有する電子部品用放熱器の製造方法であって、

(a)造孔用部材を含むセラミックスグリーンシート用の第1のスラリーと、前記造孔用部材を含まないセラミックスグリーンシート用の第2のスラリーと、を用意する工程と、

(b)前記第1のスラリーを用いて前記第1のセラミックス層用の第1のセラミックスグリーンシートを生成し、前記第2のスラリーを用いて前記第2のセラミックス層用の第2のセラミックスグリーンシートを生成する工程と、

(c)前記第1のセラミックスグリーンシートと前記第2のセラミックスグリーンシートとを、積層して熱圧着することにより、セラミックスグリーン積層体を生成する工程と、

(d)前記セラミックスグリーン積層体を加熱することにより、前記セラミックス積層体から前記造孔用部材を除去して前記気孔を形成する工程と、

を備える、電子部品用放熱器の製造方法。

【0021】

適用例7の製造方法によると、電子部品が載置される第2のセラミックス層と、第1セラミックス層10とを、いずれも同じ基材により形成することができるので、第1のセラミックス層と第2のセラミックス層との間における熱応力の発生を抑制することができる。加えて、第1のセラミックス層に気孔を形成することができるので、かかる気孔を利用して第1のセラミックス層に冷却媒体を供給し、電子部品の熱を放熱させることができる。加えて、気孔の形成方法として、造孔用部材を含む第1のスラリーから第1のセラミックスグリーンシートを生成し、加熱することにより造孔用部材を除去して気孔を形成する方法を採用するので、気孔を容易に形成することができる。

【0022】

なお、本発明は、種々の態様で実現することが可能であり、例えば、半導体モジュール及び半導体モジュールの製造方法等の形態で実現することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施例としての放熱器の概略構成を示す外観斜視図である。

【図2】図1に示す放熱器の断面を示す断面図である。

【図3】本実施例の放熱器の製造処理の手順を示すフローチャートである。

【図4】第2実施例の放熱器の断面を示す断面図である。

【図5】第3実施例の放熱器の断面を示す断面図である。

【図6】第4実施例の放熱器の断面を示す断面図である。

【発明を実施するための形態】

【0024】

A.第1実施例:

A1.装置構成:

図1は、本発明の一実施例としての放熱器の概略構成を示す外観斜視図である。図2は、図1に示す放熱器の断面を示す断面図である。放熱器100は、電子部品200と熱的に接続された場合に、電子部品200から発せられた熱を或る面で吸収して他の面から放出する。放熱器100は、第1セラミックス層10と、第2セラミックス層20とを備え、第1セラミックス層10と第2セラミックス層20とが積層された2層構造を有する。なお、図2では、第1セラミックス層10および第2セラミックス層20の積層方向に沿った断面(図1に示すA−A断面)を表わしている。

【0025】

第1セラミックス層10および第2セラミックス層20は、いずれもセラミックス材料により一体成形されている。セラミックス材料としては、例えば、酸化アルミナ(Al2O3)、窒化アルミニウム(AlN)、窒化珪素(Si3N4)などを採用し得る。なお、本実施例において、「一体成形」とは、セラミックス材料とは異なる他の材料の層が介在せずに第1セラミックス層10と第2セラミックス層20とが積層され、かつ、第1セラミックス層10および第2セラミックス層20の界面の近傍において接着剤(金属ロウ材や有機系接着剤)が含浸した領域が存在せずに第1セラミックス層10と第2セラミックス層20とが積層されていることを意味する。

【0026】

第1セラミックス層10は、電子部品200の熱を冷却媒体に放出する役割を果たす。図1に示すように、第1セラミックス層10は、直方体の外観形状を有し、内部に冷却媒体主流路25を備えている。冷却媒体主流路25は、第1セラミックス層10を貫通する円筒状の貫通孔として形成されている。冷却媒体主流路25は、第1セラミックス層10において、第1側面Sf1に冷却媒体供給口28を有し、また、第1側面Sf1と対向する第2側面Sf2に冷却媒体排出口29を有する。第1側面Sf1および第2側面Sf2は、いずれも、第1セラミックス層10において第2セラミックス層20と接する面Saに対して接している。本実施例では、冷却媒体主流路25は、面Saと平行に(すなわち、積層方向と直交する方向に沿って)配置されている。

【0027】

冷却媒体主流路25は、冷却媒体供給口28および冷却媒体排出口29において図示しない冷却媒体供給機構(例えば、管路とポンプとラジエータ等からなる機構)と接続されており、冷却媒体供給機構から冷却媒体を供給される。本実施例では、冷却媒体として純水を用いるものとするが、純水に代えて、クーラント等の液体や、空気や窒素ガス等の気体など、任意の媒体を採用することができる。

【0028】

図2に示すように、第1セラミックス層10は、多数の細孔(気孔)15を備えている。細孔15は、第1セラミックス層10の内部および表面に一様に形成されている。後述する製造方法からも理解できるように、細孔15は、セラミックス材料由来の(自然に生じた)孔ではなく、人為的に形成された孔である。細孔15の多くは、隣接する細孔15と連通している。また、冷却媒体主流路25の表面に接して配置されている細孔15は、冷却媒体主流路25と連通している。したがって、図2に示すように、冷却媒体供給口28から供給される冷却媒体は、冷却媒体主流路25の表面から細孔15を通って第1セラミックス層10の内部全体に供給される。また、第1セラミックス層10の内部に供給された冷却媒体は、第1セラミックス層10および第2セラミックス層20から熱を奪って冷却媒体主流路25に戻り、冷却媒体排出口29から排出される。

【0029】

ここで、冷却媒体主流路25の表面(冷却媒体の流通面)の面積は、第1側面Sf1の面積よりも大きく構成されている。このような構成とすることにより、冷却媒体主流路25の表面に接する細孔15の合計表面積を、第1側面Sf1に接する細孔15の合計表面積よりも大きくすることができる。したがって、第1側面Sf1全体から第1セラミックス層10の内部に冷却媒体を供給する(浸透させる)構成に比べて、より多くの冷却媒体を第1セラミックス層10に供給することができる。

【0030】

第2セラミックス層20は、電子部品200と第1セラミックス層10との間の熱伝導を実現すると共に、第1セラミックス層10内の冷却媒体が電子部品200に接触することを抑制する。図1に示すように、第2セラミックス層20は、六面体の外観形状を有している。第2セラミックス層20は、第1セラミックス層10(面Sa)と接する面Sbに対向して配置されている面Sf10において、電子部品200を実装し得る。なお、電子部品200としては、電力用半導体素子(パワーデバイス)や制御用半導体素子といった能動部品や、抵抗器やコンデンサといった受動部品など、任意の電子部品が該当する。第2セラミックス層20は、第1セラミックス層10と異なり細孔(人工的に形成された孔)を有しておらず、緻密に形成されている。換言すると、第1セラミックス層10の比表面積(冷却媒体主流路25を除く他の部分の比表面積)は、第2セラミックス層20の比表面積よりも大きく、かつ第1セラミック層10におけるセラミックス充填率が、第2セラミックス層20におけるセラミックス充填率に比べて小さく構成されている。したがって、第2セラミックス層20を第1セラミックス層10と電子部品200との間に介在させることにより、第1セラミックス層10内部に供給された冷却媒体が、電子部品200に接触することを抑制することができる。

【0031】

前述のセラミックス充填率とは、気孔を有していないセラミックス部材と比較した場合の単位体積あたりの重量比を意味する。第1セラミックス層10におけるセラミックス充填率は第2セラミックス層20におけるセラミックス充填率に比べて小さいので、放熱器100では、第1セラミックス層10の冷却媒体主流路25側から第2セラミックス層20における面Sf10(電子部品200を実装し得る面)側に向かって、セラミックス充填率が大きくなるように構成されている。なお、第1セラミックス層10および第2セラミックス層20の比表面積は、例えば、窒素ガス吸着法(BET法)により測定することができる。

【0032】

上述した第1セラミックス層10は、請求項における第1のセラミックス層に相当する。また、第2セラミックス層20は請求項における第2のセラミックス層に、面Sf10は請求項における載置面に、面Saは請求項における当接面に、第1側面Sf1は請求項における側面に、細孔15は請求項における気孔に、それぞれ相当する。

【0033】

A2.冷却器の製造方法

図3は、本実施例の放熱器の製造処理の手順を示すフローチャートである。セラミックス材料と有機バインダーと溶媒と造孔用部材とを含むスラリー(以下、「第1スラリー」と呼ぶ)と、セラミックス材料と有機バインダーと溶媒とを含み、造孔用部材を含まないスラリー(以下、「第2スラリー」と呼ぶ)とを生成する(ステップS105)。造孔用部材は、前述の細孔15を形成するための部材であり、本実施例では、炭素を材料とする粒子(カーボンボール)を採用する。後述するように、放熱器の製造過程において造孔用部材が焼失されることにより、造孔用部材の占めていた領域が細孔15として形成される。なお、第1スラリーおよび第2スラリーの製造手順としては、まず第2スラリーを生成し、次に第2スラリーを所定量ずつ二分して一方のスラリーに造孔用部材を混ぜることで、第1スラリーを生成する手順を採用することができる。

【0034】

前述のステップS105で生成された第1スラリーおよび第2スラリーを、それぞれ、ドクターブレード法によるキャスティングにて、シート状に成型し(ステップS110)、各シートを定型に打ち抜くことで、各シートから焼成前のセラミックス生シート(グリーンシート)を複数生成する(ステップS115)。なお、第1スラリーを基材として成型されたシートから生成されたグリーンシートを第1グリーンシートと呼び、第2スラリーを基材として成型されたシートから生成されたグリーンシートを第2グリーンシートと呼ぶ。各第1グリーンシートには造孔用部材が含まれており、各第2グリーンシートには造孔用部材が含まれていない。

【0035】

第1グリーンシートおよび第2グリーンシートをそれぞれ所定数だけ積層し、さらに、第1グリーンシートの積層体と第2グリーンシートの積層体とを積層し、所定の圧力を加えて熱圧着させる(ステップS120)。このとき、第1グリーンシートの積層体と第2グリーンシートの積層体との間は、グリーンシートに含まれる有機バインダーにより結着しているが、焼成により除去されシート層間は一体化するため、最終成型体においては他の部材や接着剤などが介在しない。したがって、ステップS120の処理により、第1グリーンシートの積層体と第2グリーンシートの積層体とは一体成形される。なお、後述のステップS130を経て、第1グリーンシートの積層体は前述の第1セラミックス層10に、第2グリーンシートの積層体は前述の第2セラミックス層20に、それぞれ成形される。ステップS120では、第1グリーンシートの積層体に含まれる造孔用部材が焼失される温度(例えば、500℃)よりも低い温度、かつ、グリーンシートに含まれる有機バインダーの結着力が発揮される温度(例えば、80℃)となるように、第1グリーンシートの積層体と第2グリーンシートの積層体とを加熱、圧着する。

【0036】

ステップS120により熱圧着された第1グリーンシートの積層体と第2グリーンシートの積層体とのうち、第1グリーンシートの積層体に相当する部分を、ドリルやレーザ照射等によって積層方向と直交する方向(積層面に沿った方向)に掘削することにより、冷却媒体主流路25を形成する(ステップS125)。

【0037】

冷却媒体主流路25が形成された積層体(第1グリーンシートの積層体と第2グリーンシートの積層体とが一体成形された積層体)を所定の温度で加熱することにより、放熱器100を得る(ステップS130)。具体的には、まず、比較的低温(例えば、250〜300℃)となるように加熱して有機バインダーを除去(脱脂)し、次に、中程度の温度(例えば、500〜600℃)となるように加熱して造孔用部材を除去し、最後に比較的高温(例えば、1200〜1300℃)となるように加熱して焼成させる方法を採用することができる。このステップS130を実行することにより、第1グリーンシートの積層体に相当する部分に存在していた造孔用部材が焼失され、細孔15が形成される。このとき、冷却媒体主流路25に接して配置されていた造孔用部材が焼失されることにより、冷却媒体主流路25と細孔15とが連通される。なお、かかる工程からも理解できるように、第1セラミックス層10に形成される孔のうち、造孔用部材を用いて人為的に形成される孔(細孔15)が、請求項における気孔に相当する。

【0038】

以上の構成および製造方法を有する第1実施例の放熱器100では、電子部品200が実装される第2セラミックス層20と、放熱を行う第1セラミックス層10とは、いずれも同じセラミックス材料を基材としているため、第1セラミックス層10と第2セラミックス層20との間における熱応力の発生を抑制することができる。加えて、第1セラミックス層10に冷却媒体主流路25と多数の細孔15とが形成され、冷却媒体主流路25に冷却媒体が供給され得るので、電子部品200から発せられた熱を、冷却媒体主流路25および細孔15に供給される冷却媒体に吸収させ、第1セラミックス層10の外部へと放出させることができる。したがって、電子部品200の熱を効率的に放出させることができる。

【0039】

また、冷却媒体主流路25を、第1セラミックス層10の貫通孔として形成するので、冷却媒体主流路25を容易に形成することができると共に、第1セラミックス層10の内部にほぼ一様に冷却媒体を供給することができる。したがって、第1セラミックス層10内に温度分布が生じることを抑制でき、温度分布に起因する第1セラミックス層10の損傷を抑制できる。また、冷却媒体主流路25の表面積を、第1セラミックス層10の第1側面Sf1の表面積よりも大きく構成しているので、第1側面Sf1全体から第1セラミックス層10の内部に冷却媒体を供給する(浸透させる)構成に比べて、より多くの冷却媒体を第1セラミックス層10の内部に供給することができる。

【0040】

また、第2セラミックス層20を、細孔15を有さない緻密な構造としているので、第1セラミックス層10に供給された冷却媒体が電子部品200に接触することを抑制できる。したがって、冷却媒体と電子部品200との接触に起因する電子部品200の損傷や短絡を抑制できる。

【0041】

また、第1セラミックス層10と第2セラミックス層20とを一体成形するので、第1セラミックス層10と第2セラミックス層20との間に他の部材が介在する構成に比べて、熱応力の発生を抑制できる。また、第1セラミックス層10と第2セラミックス層20とを、接着剤を用いずに熱圧着して接合しているので、第1セラミックス層10および第2セラミックス層20において接着剤が含浸した領域が存在しないようにすることができる。このようにすることで、接着剤が含浸した領域と他の領域との間において、熱膨張率の相違に起因する熱応力の発生を抑制できる。

【0042】

また、細孔15の形成方法として、造孔用部材を含むスラリーを基材として複数のグリーンシートを生成し、かかるグリーンシートの積層体から造孔用部材を焼失させて細孔を形成する方法を採用するので、細孔15を容易に形成することができる。

【0043】

B.第2実施例:

図4は、第2実施例の放熱器の断面を示す断面図である。図4では、図2と同様に、第2実施例の放熱器100aの積層方向に沿った断面を表わしている。第2実施例の放熱器100aは、第1セラミックス層10と第2セラミックス層20との間に第3セラミックス層30を備えている点において、図1,2に示す第1実施例の放熱器100と異なり、他の構成は、放熱器100と同じである。

【0044】

図4に示す第3セラミックス層30は、第1セラミックス層10と同様に、多数の細孔15を備えている。第3セラミックス層30の比表面積は、第1セラミックス層10の比表面積(冷却媒体主流路25を除く他の部分の比表面積)よりも小さく、第2セラミックス層20の比表面積よりも大きく、かつ、第3セラミックス層30における単位体積あたりの細孔15の体積は、第1セラミックス層10における冷却媒体主流路25を除く他の部分における単位体積あたりの細孔15の体積に比べて少ない。換言すると、第3セラミックス層30におけるセラミックス充填率は、第1セラミックス層10における冷却媒体主流路25を除く他の部分におけるセラミックス充填率に比べて大きく、かつ、第2セラミックス層20におけるセラミックス充填率に比べて小さい。

【0045】

このような第3セラミックス層30を有する放熱器100aは、例えば、以下のようにして製造することができる。図3に示すステップS105において、第1スラリーに比べて造孔用部材の混入量を減らして第3スラリーを生成する。ステップS110において、かかる第3スラリーを用いてシートを成型し、ステップS115において、第3セラミックス層30を形成することとなるグリーンシート(以下、「第3グリーンシート」と呼ぶ)を複数生成する。ステップS120において、所定数の第3グリーンシートを積層し、第1グリーンシートの積層体と第2グリーンシートの積層体との間に第3グリーンシートの積層体を配置して熱圧着する。その後、上述したステップS125,S130を実行することにより、放熱器100aを得ることができる。

【0046】

以上の構成を有する第2実施例の放熱器100aは、第1実施例の放熱器100と同じ効果を有する。なお、第2実施例においては、第3セラミックス層30は請求項における第1のセラミックス層に相当し、第2セラミックス層20は請求項における第2のセラミックス層に相当する。

【0047】

C.第3実施例:

図5は、第3実施例の放熱器の断面を示す断面図である。図5では、図2,4と同様に、第3実施例の放熱器100bの積層方向に沿った断面を表わしている。第3実施例の放熱器100bは、冷却媒体主流路25aの配置位置において、第1実施例の放熱器100と異なり、他の構成は、放熱器100と同じである。

【0048】

第1実施例の放熱器100では、冷却媒体主流路25は、第1セラミックス層10において第2セラミックス層20と接する面Saと平行に配置されていた。これに対して、第2実施例の放熱器100bでは、図5に示すように、冷却媒体主流路25aは、面Saと交わる方向に沿って延びて配置されている。具体的には、冷却媒体供給口28は、冷却媒体排出口29に比べて、積層方向に沿って下方(第2セラミックス層20から離れる方向)に位置している。このような構成を有する放熱器100bは、図3におけるステップS125において、第1グリーンシートの積層体に相当する部分を、積層面と交わる方向に掘削することで、製造することができる。

【0049】

以上の構成を有する第3実施例の放熱器100bは、第1実施例の放熱器100と同じ効果を有する。

【0050】

D.第4実施例:

図6は、第4実施例の放熱器の断面を示す断面図である。図6では、図2,4,5と異なり、第4実施例の放熱器100cの積層方向と直交する方向(各層の積層面と平行する方向)に沿った断面を表わしている。また、図6では、第4実施例の冷却媒体主流路25bを含む断面を表わしている。第4実施例の放熱器100cは、冷却媒体主流路25bの形状において、第1実施例の放熱器100と異なり、他の構成は、放熱器100と同じである。

【0051】

第4実施例の冷却媒体主流路25bの冷却媒体供給口28aおよび冷却媒体排出口29aは、いずれも第3側面Sf3に形成されている。第3側面Sf3は、第1側面Sf1と第2側面Sf2と面Saとに接している。図6に示すように、冷却媒体主流路25bは、第1セラミックス層10の内部で折り返す形状(U字形状)を有している。このような構成を有する放熱器100cは、図3におけるステップS125において、第1実施例のように掘削加工することに代えて、第1グリーンシートのうち、冷却媒体主流路25bが形成される位置に対応する複数のグリーンシートに、予め冷却媒体主流路25bを形成するための溝や孔を設けておき、これらのグリーンシートを積層することにより、冷却媒体主流路25bを形成することができる。

【0052】

なお、第4実施例においても、第1〜3実施例と同様に、冷却媒体主流路25bの表面(冷却媒体の流通面)の面積は、第3側面Sf3の面積よりも大きく構成されている。このような構成とする理由は、第1〜3実施例において、冷却媒体主流路25,25aの表面の面積を、第1側面Sf1の面積よりも大きく構成しているのと同じ理由である。

【0053】

以上の構成を有する第4実施例の放熱器100cは、第1実施例の放熱器100と同じ効果を有する。なお、上述した第1〜4実施例からも理解できるように、第1セラミックス層10において任意の方向に配置され、また、任意の形状を有する冷却媒体主流路を、本発明の冷却媒体主流路として採用することができる。

【0054】

E.変形例:

この発明は上記の実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

【0055】

E1.変形例1:

各実施例では、冷却媒体主流路25,25a,25bは、連続する1本の流路として形成されていたが、本発明は、これに限定されるものではない。例えば、連続する複数本の流路として形成することもできる。また、流路の途中で分岐・合流する支流路を有する1本又は複数本の流路として形成することもできる。このような構成により、放熱効率を向上させることができる。

【0056】

また、各実施例では、放熱器100,100a〜100cは、冷却媒体主流路25,25a,25bを備えていたが、冷却媒体主流路25,25a,25bを省略することもできる。このような構成においても、例えば、第1セラミックス層10の第1側面Sf1から第1セラミックス層10の内部に冷却媒体を供給する(浸透させる)ことができる。

【0057】

E2.変形例2:

各実施例では、造孔用部材として、カーボン微粒子を採用していたが、カーボン微粒子に代えて、グリーンシートの焼成温度(例えば、1200〜1300℃)よりも低い温度で除去され得る任意の部材を採用することができる。具体的には、例えば、ポリメタクリル酸メチル(PMMA)や、ブチルメタクリレート(BMA)といった、熱分解性有機高分子化合物を用いることができる。

【0058】

E3.変形例3:

各実施例では、第2セラミックス層20は、細孔15を全く備えていなかったが、これに代えて、極小数だけ細孔15を備える構成を採用することもできる。また、第2実施例では、第3スラリーへの造孔用部材の混入量を、第1スラリーへの造孔用部材の混入量よりも減らすことにより、第3セラミックス層30の比表面積を、第1セラミックス層10に比べて比表面積を小さく(セラミックス充填率を大きく)していたが、本発明は、これに限定されるものではない。例えば、平均粒子径が異なる造孔用部材の第1および第3スラリーへの混入量(重量)を調整することにより第1および第3セラミックス層の比表面積(およびセラミックス充填率)を制御することができる。

【0059】

E4.変形例4:

各実施例では、冷却媒体主流路25,25a,25bの表面(冷却媒体の流通面)の面積は、冷却媒体供給口28,28aを有する面(第1側面Sf1又は第3側面Sf3)の面積よりも大きく構成されていたが、これに代えて、冷却媒体供給口28,28aを有する面(第1側面Sf1又は第3側面Sf3)の面積以下とすることもできる。このような構成においても、冷却媒体主流路25,25a,25bを設けない構成に比べて、第1セラミックス層10における温度分布の発生を抑制でき、かかる温度分布に起因する放熱器100,100a〜100cの劣化を抑制できる。

【0060】

E5.変形例5:

各実施例では、冷却媒体主流路25を形成した(ステップS125)後に、加熱による脱脂,造孔用部材除去および焼成を行っていたが(ステップS130)、本発明は、これに限定されるものではない。例えば、ステップS120の後に、加熱による脱脂,造孔用部材除去および焼成を行い、続いて、冷却媒体主流路25を形成することもできる。

【符号の説明】

【0061】

100,100a,100b,100c…放熱器

10…第1セラミックス層

15…細孔

20…第2セラミックス層

25,25a,25b…冷却媒体主流路

28,28a…冷却媒体供給口

29,29a…冷却媒体排出口

30…第3セラミックス層

200…電子部品

Sf1…第1側面

Sf2…第2側面

Sf3…第3側面

Sf10,Sa,Sb…面

【特許請求の範囲】

【請求項1】

電子部品用放熱器であって、

冷却媒体を流通させるための気孔を有する第1のセラミックス層と、

前記第1のセラミックス層に積層され、電子部品が載置される載置面を有する第2のセラミックス層と、

を備える、電子部品用放熱器。

【請求項2】

請求項1に記載の電子部品用放熱器において、

前記第1のセラミックス層は、さらに、前記冷却媒体を流通させる冷却媒体主流路を有する、電子部品用放熱器。

【請求項3】

請求項2に記載の電子部品用放熱器において、

前記第1のセラミックス層は、前記第2のセラミックス層と接する当接面と、前記当接面に接し、前記冷却媒体主流路における前記冷却媒体の供給口が形成された側面と、を有し、

前記冷却媒体主流路の表面積は、前記側面の表面積よりも大きい、電子部品用放熱器。

【請求項4】

請求項1ないし請求項3のいずれかに記載の電子部品用放熱器において、

前記第2のセラミックス層は、前記冷却媒体を流通させるための気孔を有さない、電子部品用放熱器。

【請求項5】

請求項1ないし請求項3のいずれかに記載の電子部品用放熱器において、

前記第2のセラミックス層は、前記冷却媒体を流通させるための気孔を有し、

前記第1のセラミックス層の比表面積は、前記第2のセラミックス層の比表面積に比べて大きく、

前記第1のセラミック層におけるセラミックス充填率は、前記第2のセラミックス層におけるセラミックス充填率に比べて小さい、電子部品用放熱器。

【請求項6】

請求項1ないし請求項5のいずれかに記載の電子部品用放熱器において、

前記第1のセラミックス層と前記第2のセラミックス層とは、一体成形されている、電子部品用放熱器。

【請求項7】

冷却媒体を流通させるための気孔を有する第1のセラミックス層と、前記第1のセラミックス層に積層され、電子部品が載置される載置面を有する第2のセラミックス層と、を有する電子部品用放熱器の製造方法であって、

(a)造孔用部材を含むセラミックスグリーンシート用の第1のスラリーと、前記造孔用部材を含まないセラミックスグリーンシート用の第2のスラリーと、を用意する工程と、

(b)前記第1のスラリーを用いて前記第1のセラミックス層用の第1のセラミックスグリーンシートを生成し、前記第2のスラリーを用いて前記第2のセラミックス層用の第2のセラミックスグリーンシートを生成する工程と、

(c)前記第1のセラミックスグリーンシートと前記第2のセラミックスグリーンシートとを、積層して熱圧着することにより、セラミックスグリーン積層体を生成する工程と、

(d)前記セラミックスグリーン積層体を加熱することにより、前記セラミックス積層体から前記造孔用部材を除去して前記気孔を形成する工程と、

を備える、電子部品用放熱器の製造方法。

【請求項1】

電子部品用放熱器であって、

冷却媒体を流通させるための気孔を有する第1のセラミックス層と、

前記第1のセラミックス層に積層され、電子部品が載置される載置面を有する第2のセラミックス層と、

を備える、電子部品用放熱器。

【請求項2】

請求項1に記載の電子部品用放熱器において、

前記第1のセラミックス層は、さらに、前記冷却媒体を流通させる冷却媒体主流路を有する、電子部品用放熱器。

【請求項3】

請求項2に記載の電子部品用放熱器において、

前記第1のセラミックス層は、前記第2のセラミックス層と接する当接面と、前記当接面に接し、前記冷却媒体主流路における前記冷却媒体の供給口が形成された側面と、を有し、

前記冷却媒体主流路の表面積は、前記側面の表面積よりも大きい、電子部品用放熱器。

【請求項4】

請求項1ないし請求項3のいずれかに記載の電子部品用放熱器において、

前記第2のセラミックス層は、前記冷却媒体を流通させるための気孔を有さない、電子部品用放熱器。

【請求項5】

請求項1ないし請求項3のいずれかに記載の電子部品用放熱器において、

前記第2のセラミックス層は、前記冷却媒体を流通させるための気孔を有し、

前記第1のセラミックス層の比表面積は、前記第2のセラミックス層の比表面積に比べて大きく、

前記第1のセラミック層におけるセラミックス充填率は、前記第2のセラミックス層におけるセラミックス充填率に比べて小さい、電子部品用放熱器。

【請求項6】

請求項1ないし請求項5のいずれかに記載の電子部品用放熱器において、

前記第1のセラミックス層と前記第2のセラミックス層とは、一体成形されている、電子部品用放熱器。

【請求項7】

冷却媒体を流通させるための気孔を有する第1のセラミックス層と、前記第1のセラミックス層に積層され、電子部品が載置される載置面を有する第2のセラミックス層と、を有する電子部品用放熱器の製造方法であって、

(a)造孔用部材を含むセラミックスグリーンシート用の第1のスラリーと、前記造孔用部材を含まないセラミックスグリーンシート用の第2のスラリーと、を用意する工程と、

(b)前記第1のスラリーを用いて前記第1のセラミックス層用の第1のセラミックスグリーンシートを生成し、前記第2のスラリーを用いて前記第2のセラミックス層用の第2のセラミックスグリーンシートを生成する工程と、

(c)前記第1のセラミックスグリーンシートと前記第2のセラミックスグリーンシートとを、積層して熱圧着することにより、セラミックスグリーン積層体を生成する工程と、

(d)前記セラミックスグリーン積層体を加熱することにより、前記セラミックス積層体から前記造孔用部材を除去して前記気孔を形成する工程と、

を備える、電子部品用放熱器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−62272(P2013−62272A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−197903(P2011−197903)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]