電子部品用銀めっき金属部材及びその製造方法

【課題】電子部品の小型化に対応でき、かつ、従来技術に比べ、より簡便で確実な手法を用いて、ワイヤーボンディング性と樹脂接着性とを両立させた金属部材を提供する。

【解決手段】最表面に銀めっき皮膜を有する金属部材において、該銀めっき皮膜の平均結晶粒径が0.5〜1.5μmで、かつ該銀めっき皮膜の最大表面粗さRmaxが10〜40μmであることを特徴とする電子部品用銀めっき金属部材であって、金属部材に電気銀めっきを行なって該金属部材表面に銀粒子を析出させる第1電気めっき工程、次いで該第1電気めっき工程よりも低い電流密度で電気銀めっきを行なって前記銀粒子を核として結晶成長させる第2電気めっき工程を行なって製造することができる。

【解決手段】最表面に銀めっき皮膜を有する金属部材において、該銀めっき皮膜の平均結晶粒径が0.5〜1.5μmで、かつ該銀めっき皮膜の最大表面粗さRmaxが10〜40μmであることを特徴とする電子部品用銀めっき金属部材であって、金属部材に電気銀めっきを行なって該金属部材表面に銀粒子を析出させる第1電気めっき工程、次いで該第1電気めっき工程よりも低い電流密度で電気銀めっきを行なって前記銀粒子を核として結晶成長させる第2電気めっき工程を行なって製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワイヤーボンディング性と樹脂接着性がともに要求される電子部品用銀めっき金属部材とその製造方法に関するものである。

【背景技術】

【0002】

電子部品の小型化により、金属部材内でのワイヤーボンディング性が要求されるエリアと樹脂接着性が要求されるエリアとが近接するようになった。

ワイヤーボンディング性を満たすためには、ワイヤーと被ボンディング部との実効接触面積を大きくするために一般的には被ボンディング部の表面が平滑なほうが良い。例えば特許第3529215号公報(特許文献1)では、多層銅めっき層を形成した樹脂成形品において最上層の銅めっき層のめっき粗さRmaxは10μm以下であることが望ましいとされている。

【0003】

一方、樹脂接着性に関しては、アンカー効果による密着力向上を目的として被ボンディング部の表面は粗いほうが良い。したがって、ワイヤーボンディングするエリアと樹脂接着するエリアとの表面処理方法を変える必要がある。今後、電子部品の小型化がさらに進んで行き、該エリアが狭くなり近づいていくにつれ、エリア精度の高い処理を行わなければならなくなり、コストアップにつながる。

【0004】

次に、特開平10−335558号公報(特許文献2)によると、銀めっき表面に薄い銅皮膜層を設けて樹脂接着性とワイヤーボンディング性を両立させる方法が開示されている。この方法は金属の種類によって樹脂接着性が変わることを利用したもので、銀よりも樹脂接着性に優れる銅を最表面に薄く施すことで、樹脂接着性を満たしている。ワイヤーボンディング性に関しては銀めっき上の銅皮膜の厚さが非常に薄いため、劣化への影響はないとのことである。しかし、この処理法では、新たに銅皮膜を形成させる工程が必要となる。

【0005】

さらに、特開平11−040722号公報(特許文献3)には、リードフレーム部材に施したパラジウムまたはパラジウム合金めっき上に金もしくは銀めっきを施し、樹脂接着性が要求されるエリアのみ熱処理をしてパラジウムと金もしくは銀の混合層を形成させる方法が開示されている。混合層においては樹脂接着性が向上し、熱処理を施していない部分はワイヤーボンディング性が維持される。しかし、この手法を小型の電子部材に適用するのは現実的ではない。なぜなら、金属は熱伝導性に優れるため、所望の狭い部分のみに熱処理を施すことは不可能であるからである。

【特許文献1】特許第3529215号公報

【特許文献2】特開平10−335558号公報

【特許文献3】特開平11−040722号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、電子部品の小型化に対応でき、かつ、従来技術に比べ、より簡便で確実な手法を用いて、ワイヤーボンディング性と樹脂接着性とを両立させた金属部材を提供することである。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解決するために鋭意研究した結果、ワイヤーボンディング性を向上させるためには、従来行なわれている表面を平滑化させること以外に、析出粒子を粗大化させることによっても達成できることを見出した。そして、銀めっきを析出させる工程を改良することにより、粗大な粒子を凹凸に析出させて所定の平均結晶粒径値及び所定の最大表面粗さ値とすることによってワイヤーボンディング性と樹脂接着性とを両立させるに至った。

【0008】

すなわち、本発明は、第1に、最表面に銀めっき皮膜を有する電子部品用金属部材において、該銀めっき皮膜の平均結晶粒径が0.5〜1.5μmで、かつ該銀めっき皮膜の最大表面粗さRmaxが0〜40μmであることを特徴とする電子部品用銀めっき金属部材であり、第2に、下地めっきが施され最表面に銀めっき皮膜を有する電子部品用金属部材において、該銀めっき皮膜の平均結晶粒径が0.5〜1.5μmで、かつ該銀めっき皮膜の最大表面粗さRmaxが10〜40μmであることを特徴とする電子部品用銀めっき金属部材であり、第3に、金属部材に電気銀めっきを行なって該金属部材表面に銀粒子を析出させる第1電気めっき工程、次いで該第1電気めっき工程よりも低い電流密度で電気銀めっきを行なって前記金属部材表面で前記銀粒子を核として結晶成長させる第2電気めっき工程を有することを特徴とする電子部品用銀めっき金属部材の製造方法であり、第4に、下地めっきが施された金属部材に電気銀めっきを行なって該下地めっきの皮膜表面に銀粒子を析出させる第1電気めっき工程、次いで該第1電気めっき工程よりも低い電流密度で電気銀めっきを行なって前記下地めっきの皮膜表面で前記銀粒子を核として結晶成長させる第2電気めっき工程を有することを特徴とする電子部品用銀めっき金属部材の製造方法である。

【発明の効果】

【0009】

本発明によれば、ワイヤーボンディング性と樹脂接着性とを両立させ、電子部品の小型化に対応可能な銀めっき金属部材を提供することができる。

【発明を実施するための最良の形態】

【0010】

本発明の特徴を以下にさらに詳細に記載する。

(1)金属部材において、その表面(金属部材表面に下地めっき皮膜がある場合には下地めっき皮膜の表面)に電気銀めっきを施し、その成膜時の条件として、最初は高電流密度(15A/dm2以上が好ましく、20〜60A/dm2がさらに好ましい)で電気銀めっきを施して銀粒子を析出させ、その後、より低電流密度(15A/dm2未満が好ましく、1〜10A/dm2がさらに好ましい)で電気銀めっきを施すことで、最初に析出した銀粒子を核として結晶を成長させた銀めっき皮膜(好ましくは平均厚さ0.5〜1.5μm)を形成すること

(2)最初に高電流密度で銀粒子を析出させることで、所望の最大表面粗さRmaxを有した銀めっき皮膜を形成させること

【0011】

(3)銀めっき皮膜の成長した結晶の平均結晶粒径が0.5〜1.5μmであること

平均結晶粒径に関しては図1に示すように0.5μmより小さいときはワイヤーボンディング性が低下してしまう。一方、平均結晶粒径が1.5μmより大きいときはワイヤーボンディング性に変化は見られない(維持される)ものの、銀めっき皮膜の最大表面粗さRmaxが40μmを超えてしまい、後述の図2に示すように樹脂接着性が低下してしまう。

(4)最大表面粗さRmaxが10〜40μmであること

最大表面粗さRmaxに関しては図2に示すように10μmより小さい場合には樹脂接着性が低下し、また40μmより大きい場合も樹脂接着性が低下する。

【0012】

(5)本発明は金属部材にめっきを施したときの最表面の銀めっきの析出形状によるものであるので、金属部材の材質には特に指定はなく、電子部品用に用いられているものであれば、銅、銅合金をはじめとしてどのような金属、合金にでも適用することができる。

また、同様の理由により、銀めっきの下地としてニッケルや銅めっき等の金属めっき、合金めっきを施したものにも適用することができる。

さらに、置換析出防止を目的として、本発明に係る銀めっきを行なう前に銀ストライクめっき処理を施した場合であっても、銀ストライクめっきは本発明に係る銀めっきの銀粒子の析出状態に影響を及ぼさない。したがって、銀ストライクめっき処理の有無にかかわらず本発明を適用することができる。

【実施例】

【0013】

次に本発明の実施例を記載するが、本発明の技術的範囲は以下の記載に限定されるものではないことは言うまでもない。

【0014】

[実施例1]

縦50mm、横50mm、厚さ0.3mmの銅金属基板を常法により脱脂および活性化処理(併せて前処理と言う。)を施した後、電気めっき法を用いてニッケルを所定の厚さ成膜し、その上に電気めっき法で銀ストライクめっきを施した。銀ストライクめっきは、その後に行なわれる銀めっきの置換析出を防ぐ目的で施されるものであり、銀濃度の低い浴中で短時間通電し薄い皮膜を形成するものである。さらにその上に電気めっき法で銀めっきを、まず高電流密度、次に低電流密度で所定の厚さ成膜して銀めっき金属部材を作製し、ワイヤーボンディング性と樹脂接着性を評価した。以下に前処理と各メッキ条件および評価方法を示す。

【0015】

(1)前処理について

まず、銅金属基板およびSUS(ステンレス鋼)板をアルカリ脱脂液中に浸漬し、基板側をマイナス極、SUS板をプラス極として、電圧5Vを加えて2分間保持した後、脱脂液から取り出して純水で洗浄し、次いで5%濃度の硫酸水溶液中に30秒間浸漬した後、硫酸水溶液から取り出して再び純水で洗浄した。

【0016】

(2)ニッケルめっき方法について

スルファミン酸ニッケル(350g/L)、塩化ニッケル(10g/L)、ホウ酸(30g/L)および光沢剤(レベリング剤)からなるめっき浴中に前記の前処理を行った銅金属基板とニッケル電極板とを浸漬して、銅金属基板をマイナス極、ニッケル電極板をプラス極に接続し、電流密度を5.0A/dm2に設定し、銅金属基板上に各サンプルに対応して膜厚が1.0μmになるまでニッケルをめっきした。なお、上記Niめっき成膜において、めっき浴の撹拌はスターラーを300rpmで回転させることで行い、浴温は50℃に保持して行った。

【0017】

(3)銀ストライクめっき方法について

シアン化銀カリウム(3g/L)、およびシアン化カリウム(90g/L)からなるめっき浴中に前記のような前処理およびニッケルめっきを行った銅金属基板と白金でコーティングされたチタン電極板とを浸漬して、銅金属基板をマイナス極、白金/チタン電極板をプラス極に接続し、電流密度を4.0A/dm2に設定し、10秒間通電して銀ストライクめっきを行なった。めっき浴の撹拌はスターラーを300rpmで回転させることで行い、浴温は25℃に保持して行った。

【0018】

(4)銀めっき方法

シアン化銀カリウム(150g/L)、およびシアン化カリウム(90g/L)からなるめっき浴中に前記の前処理、ニッケルめっき及び銀ストライプめっきを行った銅金属基板と銀電極板とを浸漬して、銅金属基板をマイナス極、銀電極板をプラス極に接続した。この状態で、まず、電流密度を40A/dm2(高電流密度)で3秒間通電した。その後、5A/dm2(低電流密度)に設定し16秒間通電した。この場合の銀めっき皮膜の平均結晶粒径は0.62μmであり、最大表面粗さRmaxは19.8μmであり、平均厚さは1.1μmであった。また、ワイヤーボンディング性と樹脂接着性を表1に示す。

【0019】

【表1】

【0020】

さらに、それぞれの通電時間を調整することで図1に示す平均結晶粒径を持つ銀めっき皮膜を作製した。また、最初の通電時の高電流密度値を変え図2に示すような最大表面粗さRmaxを持つ銀めっき皮膜も作製した。なお、上記銀めっき成膜において、めっき浴の撹拌はスターラーを300rpmで回転させることで行い、浴温は25℃に保持して行った。

【0021】

[比較例1]

上記実施例1において、銀めっき成膜時に低電流密度の銀めっきを行なわず、40A/dm2の高電流密度のみ通電した以外は同一の条件で銀めっき皮膜を作製した。その結果を表1に示す。

【0022】

[比較例2]

上記実施例1において、銀めっき成膜時に高電流密度の銀めっきを行なわず、5A/dm2の低電流密度のみ通電した以外は同一の条件で銀めっき皮膜を作製した。その結果を表1に示す。

【0023】

以下、上記の銀めっきを成膜した銅金属基板を供試片と記載する。

ワイヤーボンディング性と樹脂接着性の評価方法は以下の通りである。

まず、ワイヤーボンディング評価に関しては、ワイヤーボンダーはWEST BOND製5400−45Gウエッジ−ウエッジ型ボンダーを用い、ボンディング条件は、使用した金ワイヤーΦ25μm、 荷重80gf、 温度120℃、超音波出力800mW、時間70msecである。ボンディング強度はハイソル製簡易型プルテスターWPT300を用いて測定を行なった。これらの測定結果を図1、図3、表1に示す。

【0024】

次に、樹脂接着性評価は、巴川製紙所製のエポキシ系樹脂製接着シートTLF−Y20の上下両面に2枚の供試片を張り合わせた後、この2枚を上下に引っ張り、上記樹脂製接着シートからはがれたときの力を測定した。これらの測定結果を図2、図3、表1に示す。

【0025】

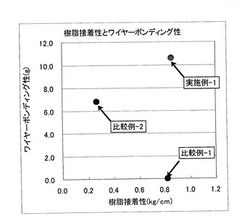

図3および表1に示したように、銀めっきを高電流密度でのみ成膜し、最大表面粗さRmaxを大きくした比較例1は、樹脂接着性には優れるものの、ワイヤーボンディング性は劣る。銀めっきを低電流密度でのみ成膜し、最大表面粗さRmaxを小さくした比較例2については、平均結晶粒径は小さいものの表面が平滑であるため、ワイヤーボンディング性には優れている。しかし、表面が平滑であるため、樹脂接着におけるアンカー効果が得られず、樹脂接着性には劣る。一方、銀めっきを、最初は高電流密度、次に低電流密度で成膜し、平均結晶粒径を大きくし、最大表面粗さRmaxも大きくした実施例1は、ワイヤーボンディング性、樹脂接着性ともに優れている。

【図面の簡単な説明】

【0026】

【図1】銀めっき皮膜の平均結晶粒径とワイヤーボンディング性との関係を示す図である。

【図2】銀めっき皮膜の最大表面粗さRmaxと樹脂接着性との関係を示す図である。

【図3】銀めっき金属部材の樹脂接着性とワイヤーボンディング性との関係を示す図である。

【技術分野】

【0001】

本発明は、ワイヤーボンディング性と樹脂接着性がともに要求される電子部品用銀めっき金属部材とその製造方法に関するものである。

【背景技術】

【0002】

電子部品の小型化により、金属部材内でのワイヤーボンディング性が要求されるエリアと樹脂接着性が要求されるエリアとが近接するようになった。

ワイヤーボンディング性を満たすためには、ワイヤーと被ボンディング部との実効接触面積を大きくするために一般的には被ボンディング部の表面が平滑なほうが良い。例えば特許第3529215号公報(特許文献1)では、多層銅めっき層を形成した樹脂成形品において最上層の銅めっき層のめっき粗さRmaxは10μm以下であることが望ましいとされている。

【0003】

一方、樹脂接着性に関しては、アンカー効果による密着力向上を目的として被ボンディング部の表面は粗いほうが良い。したがって、ワイヤーボンディングするエリアと樹脂接着するエリアとの表面処理方法を変える必要がある。今後、電子部品の小型化がさらに進んで行き、該エリアが狭くなり近づいていくにつれ、エリア精度の高い処理を行わなければならなくなり、コストアップにつながる。

【0004】

次に、特開平10−335558号公報(特許文献2)によると、銀めっき表面に薄い銅皮膜層を設けて樹脂接着性とワイヤーボンディング性を両立させる方法が開示されている。この方法は金属の種類によって樹脂接着性が変わることを利用したもので、銀よりも樹脂接着性に優れる銅を最表面に薄く施すことで、樹脂接着性を満たしている。ワイヤーボンディング性に関しては銀めっき上の銅皮膜の厚さが非常に薄いため、劣化への影響はないとのことである。しかし、この処理法では、新たに銅皮膜を形成させる工程が必要となる。

【0005】

さらに、特開平11−040722号公報(特許文献3)には、リードフレーム部材に施したパラジウムまたはパラジウム合金めっき上に金もしくは銀めっきを施し、樹脂接着性が要求されるエリアのみ熱処理をしてパラジウムと金もしくは銀の混合層を形成させる方法が開示されている。混合層においては樹脂接着性が向上し、熱処理を施していない部分はワイヤーボンディング性が維持される。しかし、この手法を小型の電子部材に適用するのは現実的ではない。なぜなら、金属は熱伝導性に優れるため、所望の狭い部分のみに熱処理を施すことは不可能であるからである。

【特許文献1】特許第3529215号公報

【特許文献2】特開平10−335558号公報

【特許文献3】特開平11−040722号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、電子部品の小型化に対応でき、かつ、従来技術に比べ、より簡便で確実な手法を用いて、ワイヤーボンディング性と樹脂接着性とを両立させた金属部材を提供することである。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解決するために鋭意研究した結果、ワイヤーボンディング性を向上させるためには、従来行なわれている表面を平滑化させること以外に、析出粒子を粗大化させることによっても達成できることを見出した。そして、銀めっきを析出させる工程を改良することにより、粗大な粒子を凹凸に析出させて所定の平均結晶粒径値及び所定の最大表面粗さ値とすることによってワイヤーボンディング性と樹脂接着性とを両立させるに至った。

【0008】

すなわち、本発明は、第1に、最表面に銀めっき皮膜を有する電子部品用金属部材において、該銀めっき皮膜の平均結晶粒径が0.5〜1.5μmで、かつ該銀めっき皮膜の最大表面粗さRmaxが0〜40μmであることを特徴とする電子部品用銀めっき金属部材であり、第2に、下地めっきが施され最表面に銀めっき皮膜を有する電子部品用金属部材において、該銀めっき皮膜の平均結晶粒径が0.5〜1.5μmで、かつ該銀めっき皮膜の最大表面粗さRmaxが10〜40μmであることを特徴とする電子部品用銀めっき金属部材であり、第3に、金属部材に電気銀めっきを行なって該金属部材表面に銀粒子を析出させる第1電気めっき工程、次いで該第1電気めっき工程よりも低い電流密度で電気銀めっきを行なって前記金属部材表面で前記銀粒子を核として結晶成長させる第2電気めっき工程を有することを特徴とする電子部品用銀めっき金属部材の製造方法であり、第4に、下地めっきが施された金属部材に電気銀めっきを行なって該下地めっきの皮膜表面に銀粒子を析出させる第1電気めっき工程、次いで該第1電気めっき工程よりも低い電流密度で電気銀めっきを行なって前記下地めっきの皮膜表面で前記銀粒子を核として結晶成長させる第2電気めっき工程を有することを特徴とする電子部品用銀めっき金属部材の製造方法である。

【発明の効果】

【0009】

本発明によれば、ワイヤーボンディング性と樹脂接着性とを両立させ、電子部品の小型化に対応可能な銀めっき金属部材を提供することができる。

【発明を実施するための最良の形態】

【0010】

本発明の特徴を以下にさらに詳細に記載する。

(1)金属部材において、その表面(金属部材表面に下地めっき皮膜がある場合には下地めっき皮膜の表面)に電気銀めっきを施し、その成膜時の条件として、最初は高電流密度(15A/dm2以上が好ましく、20〜60A/dm2がさらに好ましい)で電気銀めっきを施して銀粒子を析出させ、その後、より低電流密度(15A/dm2未満が好ましく、1〜10A/dm2がさらに好ましい)で電気銀めっきを施すことで、最初に析出した銀粒子を核として結晶を成長させた銀めっき皮膜(好ましくは平均厚さ0.5〜1.5μm)を形成すること

(2)最初に高電流密度で銀粒子を析出させることで、所望の最大表面粗さRmaxを有した銀めっき皮膜を形成させること

【0011】

(3)銀めっき皮膜の成長した結晶の平均結晶粒径が0.5〜1.5μmであること

平均結晶粒径に関しては図1に示すように0.5μmより小さいときはワイヤーボンディング性が低下してしまう。一方、平均結晶粒径が1.5μmより大きいときはワイヤーボンディング性に変化は見られない(維持される)ものの、銀めっき皮膜の最大表面粗さRmaxが40μmを超えてしまい、後述の図2に示すように樹脂接着性が低下してしまう。

(4)最大表面粗さRmaxが10〜40μmであること

最大表面粗さRmaxに関しては図2に示すように10μmより小さい場合には樹脂接着性が低下し、また40μmより大きい場合も樹脂接着性が低下する。

【0012】

(5)本発明は金属部材にめっきを施したときの最表面の銀めっきの析出形状によるものであるので、金属部材の材質には特に指定はなく、電子部品用に用いられているものであれば、銅、銅合金をはじめとしてどのような金属、合金にでも適用することができる。

また、同様の理由により、銀めっきの下地としてニッケルや銅めっき等の金属めっき、合金めっきを施したものにも適用することができる。

さらに、置換析出防止を目的として、本発明に係る銀めっきを行なう前に銀ストライクめっき処理を施した場合であっても、銀ストライクめっきは本発明に係る銀めっきの銀粒子の析出状態に影響を及ぼさない。したがって、銀ストライクめっき処理の有無にかかわらず本発明を適用することができる。

【実施例】

【0013】

次に本発明の実施例を記載するが、本発明の技術的範囲は以下の記載に限定されるものではないことは言うまでもない。

【0014】

[実施例1]

縦50mm、横50mm、厚さ0.3mmの銅金属基板を常法により脱脂および活性化処理(併せて前処理と言う。)を施した後、電気めっき法を用いてニッケルを所定の厚さ成膜し、その上に電気めっき法で銀ストライクめっきを施した。銀ストライクめっきは、その後に行なわれる銀めっきの置換析出を防ぐ目的で施されるものであり、銀濃度の低い浴中で短時間通電し薄い皮膜を形成するものである。さらにその上に電気めっき法で銀めっきを、まず高電流密度、次に低電流密度で所定の厚さ成膜して銀めっき金属部材を作製し、ワイヤーボンディング性と樹脂接着性を評価した。以下に前処理と各メッキ条件および評価方法を示す。

【0015】

(1)前処理について

まず、銅金属基板およびSUS(ステンレス鋼)板をアルカリ脱脂液中に浸漬し、基板側をマイナス極、SUS板をプラス極として、電圧5Vを加えて2分間保持した後、脱脂液から取り出して純水で洗浄し、次いで5%濃度の硫酸水溶液中に30秒間浸漬した後、硫酸水溶液から取り出して再び純水で洗浄した。

【0016】

(2)ニッケルめっき方法について

スルファミン酸ニッケル(350g/L)、塩化ニッケル(10g/L)、ホウ酸(30g/L)および光沢剤(レベリング剤)からなるめっき浴中に前記の前処理を行った銅金属基板とニッケル電極板とを浸漬して、銅金属基板をマイナス極、ニッケル電極板をプラス極に接続し、電流密度を5.0A/dm2に設定し、銅金属基板上に各サンプルに対応して膜厚が1.0μmになるまでニッケルをめっきした。なお、上記Niめっき成膜において、めっき浴の撹拌はスターラーを300rpmで回転させることで行い、浴温は50℃に保持して行った。

【0017】

(3)銀ストライクめっき方法について

シアン化銀カリウム(3g/L)、およびシアン化カリウム(90g/L)からなるめっき浴中に前記のような前処理およびニッケルめっきを行った銅金属基板と白金でコーティングされたチタン電極板とを浸漬して、銅金属基板をマイナス極、白金/チタン電極板をプラス極に接続し、電流密度を4.0A/dm2に設定し、10秒間通電して銀ストライクめっきを行なった。めっき浴の撹拌はスターラーを300rpmで回転させることで行い、浴温は25℃に保持して行った。

【0018】

(4)銀めっき方法

シアン化銀カリウム(150g/L)、およびシアン化カリウム(90g/L)からなるめっき浴中に前記の前処理、ニッケルめっき及び銀ストライプめっきを行った銅金属基板と銀電極板とを浸漬して、銅金属基板をマイナス極、銀電極板をプラス極に接続した。この状態で、まず、電流密度を40A/dm2(高電流密度)で3秒間通電した。その後、5A/dm2(低電流密度)に設定し16秒間通電した。この場合の銀めっき皮膜の平均結晶粒径は0.62μmであり、最大表面粗さRmaxは19.8μmであり、平均厚さは1.1μmであった。また、ワイヤーボンディング性と樹脂接着性を表1に示す。

【0019】

【表1】

【0020】

さらに、それぞれの通電時間を調整することで図1に示す平均結晶粒径を持つ銀めっき皮膜を作製した。また、最初の通電時の高電流密度値を変え図2に示すような最大表面粗さRmaxを持つ銀めっき皮膜も作製した。なお、上記銀めっき成膜において、めっき浴の撹拌はスターラーを300rpmで回転させることで行い、浴温は25℃に保持して行った。

【0021】

[比較例1]

上記実施例1において、銀めっき成膜時に低電流密度の銀めっきを行なわず、40A/dm2の高電流密度のみ通電した以外は同一の条件で銀めっき皮膜を作製した。その結果を表1に示す。

【0022】

[比較例2]

上記実施例1において、銀めっき成膜時に高電流密度の銀めっきを行なわず、5A/dm2の低電流密度のみ通電した以外は同一の条件で銀めっき皮膜を作製した。その結果を表1に示す。

【0023】

以下、上記の銀めっきを成膜した銅金属基板を供試片と記載する。

ワイヤーボンディング性と樹脂接着性の評価方法は以下の通りである。

まず、ワイヤーボンディング評価に関しては、ワイヤーボンダーはWEST BOND製5400−45Gウエッジ−ウエッジ型ボンダーを用い、ボンディング条件は、使用した金ワイヤーΦ25μm、 荷重80gf、 温度120℃、超音波出力800mW、時間70msecである。ボンディング強度はハイソル製簡易型プルテスターWPT300を用いて測定を行なった。これらの測定結果を図1、図3、表1に示す。

【0024】

次に、樹脂接着性評価は、巴川製紙所製のエポキシ系樹脂製接着シートTLF−Y20の上下両面に2枚の供試片を張り合わせた後、この2枚を上下に引っ張り、上記樹脂製接着シートからはがれたときの力を測定した。これらの測定結果を図2、図3、表1に示す。

【0025】

図3および表1に示したように、銀めっきを高電流密度でのみ成膜し、最大表面粗さRmaxを大きくした比較例1は、樹脂接着性には優れるものの、ワイヤーボンディング性は劣る。銀めっきを低電流密度でのみ成膜し、最大表面粗さRmaxを小さくした比較例2については、平均結晶粒径は小さいものの表面が平滑であるため、ワイヤーボンディング性には優れている。しかし、表面が平滑であるため、樹脂接着におけるアンカー効果が得られず、樹脂接着性には劣る。一方、銀めっきを、最初は高電流密度、次に低電流密度で成膜し、平均結晶粒径を大きくし、最大表面粗さRmaxも大きくした実施例1は、ワイヤーボンディング性、樹脂接着性ともに優れている。

【図面の簡単な説明】

【0026】

【図1】銀めっき皮膜の平均結晶粒径とワイヤーボンディング性との関係を示す図である。

【図2】銀めっき皮膜の最大表面粗さRmaxと樹脂接着性との関係を示す図である。

【図3】銀めっき金属部材の樹脂接着性とワイヤーボンディング性との関係を示す図である。

【特許請求の範囲】

【請求項1】

最表面に銀めっき皮膜を有する電子部品用金属部材において、該銀めっき皮膜の平均結晶粒径が0.5〜1.5μmで、かつ該銀めっき皮膜の最大表面粗さRmaxが10〜40μmであることを特徴とする電子部品用銀めっき金属部材。

【請求項2】

下地めっきが施され最表面に銀めっき皮膜を有する電子部品用金属部材において、該銀めっき皮膜の平均結晶粒径が0.5〜1.5μmで、かつ該銀めっき皮膜の最大表面粗さRmaxが10〜40μmであることを特徴とする電子部品用銀めっき金属部材。

【請求項3】

金属部材に電気銀めっきを行なって該金属部材表面に銀粒子を析出させる第1電気めっき工程、次いで該第1電気めっき工程よりも低い電流密度で電気銀めっきを行なって前記金属部材表面で前記銀粒子を核として結晶成長させる第2電気めっき工程を有することを特徴とする電子部品用銀めっき金属部材の製造方法。

【請求項4】

下地めっきが施された金属部材に電気銀めっきを行なって該下地めっきの皮膜表面に銀粒子を析出させる第1電気めっき工程、次いで該第1電気めっき工程よりも低い電流密度で電気銀めっきを行なって前記下地めっきの皮膜表面で前記銀粒子を核として結晶成長させる第2電気めっき工程を有することを特徴とする電子部品用銀めっき金属部材の製造方法。

【請求項1】

最表面に銀めっき皮膜を有する電子部品用金属部材において、該銀めっき皮膜の平均結晶粒径が0.5〜1.5μmで、かつ該銀めっき皮膜の最大表面粗さRmaxが10〜40μmであることを特徴とする電子部品用銀めっき金属部材。

【請求項2】

下地めっきが施され最表面に銀めっき皮膜を有する電子部品用金属部材において、該銀めっき皮膜の平均結晶粒径が0.5〜1.5μmで、かつ該銀めっき皮膜の最大表面粗さRmaxが10〜40μmであることを特徴とする電子部品用銀めっき金属部材。

【請求項3】

金属部材に電気銀めっきを行なって該金属部材表面に銀粒子を析出させる第1電気めっき工程、次いで該第1電気めっき工程よりも低い電流密度で電気銀めっきを行なって前記金属部材表面で前記銀粒子を核として結晶成長させる第2電気めっき工程を有することを特徴とする電子部品用銀めっき金属部材の製造方法。

【請求項4】

下地めっきが施された金属部材に電気銀めっきを行なって該下地めっきの皮膜表面に銀粒子を析出させる第1電気めっき工程、次いで該第1電気めっき工程よりも低い電流密度で電気銀めっきを行なって前記下地めっきの皮膜表面で前記銀粒子を核として結晶成長させる第2電気めっき工程を有することを特徴とする電子部品用銀めっき金属部材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−254855(P2007−254855A)

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願番号】特願2006−82642(P2006−82642)

【出願日】平成18年3月24日(2006.3.24)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願日】平成18年3月24日(2006.3.24)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

[ Back to top ]